Полимер, способ получения полимера, состав смазочного масла и концентрат для использования в составе смазочного масла - RU2126022C1

Код документа: RU2126022C1

Чертежи

Описание

Настоящее изобретение относится к полимерам, полученным из (а) одного или нескольких мономеров, выбранных из (C1-C24)алкилметакрилатов и (C1-C24)алкилакрилатов, и (b) одного или нескольких мономеров, выбранных из (C2-C6 )алкилметакрилатов и гидрокси(C2-C6)алкилакрилатов, в которых число атомов углерода в алкильных группах в среднем равно 8-14. Такие полимеры применимы в качестве беззольных диспергирующих присадок к смазочным маслам с целью обеспечения лучшей очистки двигателя и его работы при низкой температуре без нежелательного воздействия на фторполимерные уплотнения и прокладки. Новые полимеры нормально растворимы или диспергируемы в очищенных минеральных смазочных маслах для окончательного введения в минеральные или синтетическое базовое масло.

Целевые смазочные масла для двигателей внутреннего сгорания характеризуются низкой температурой застывания, хорошей текучестью при низких температурах и хорошими показателями диспергируемости. Хорошие показатели диспергируемости, о чем свидетельствует чистота двигателя, в сочетании с хорошей работой его при низкой температуре позволяет маслу течь при самых низких возможных температурах работы двигателя, обычно при его запуске. Для достижения таких необходимых показателей, а также и других показателей, необходима модификация смазочного масла путем введения в него нескольких присадок. Тип обычно применяемых присадок включает присадки, улучшающие индекс вязкости, депрессоры температуры застывания и пакеты присадок детергент-ингибитор, включающие беззольные диспергаторы, ингибиторы окисления, противоизносные средства и т.д.

Беззольные диспергирующие присадки (диспергаторы) основаны на несодержащих металлов органических соединениях в отличие от диспергирующих или моющих присадок, основанных на неорганических солях металлов, солей органических сульфонатов и т. п. Беззольные диспергаторы, как правило, основаны на соединениях с полимерным скелетом, содержащих в боковых цепях полярные функциональные группы. Полярная функциональность, часто представленная азотсодержащим фрагментом основного характера, необходима для солюбелизации и суспендирования грязи и осадочных отложений по всему базовому маслу. Беззольные диспергаторы на основе этилен-пропиленовых терполимеров, содержащих боковые амино-сложноэфирные группы, раскрыты в патенте США 4002569. В патенте США 4248725 раскрыт другой класс беззольных азотсодержащих диспергаторов, полученных из полиизобутилена и других полимеров с полиолефиновым скелетом, функционализированных производными сукцинимида.

Однако составы беззольных диспергирующих присадок, основанные на введении азотсодержащих сомономеров основного характера, таких как сукцинимиды на полиизобутене, обладают определенными недостатками, иногда вызывая непереносимый запах, обесцвечивание или снижение эффективности прокладок и уплотнений из фторуглеродных полимеров, которые могут находиться в автомобильном двигателе, например, фторэластомера Витон. Развитие небольших автомобильных двигателей, работающих при высоких температурах, потребовало применение диспергирующих присадок на более высоком уровне (по сравнению с более крупными двигателями) для поддержания чистоты двигателя с повышением тем самым несовместимости некоторых промышленных азотсодержащих диспергирующих присадок с уплотняющими материалами; кроме того, применение подобных присадок на более высоком уровне значительно повышает вязкость масла при низких температурах, что ведет к тяжелому проворачиванию коленчатого вала при запуске на холоде.

Полимерные поли(алкилметакрилаты) с улучшенной температурой застывания, основанные на сополимеризации алкилметакрилатов с 9-23 мол.% метакриловой кислоты с последующим этоксилированием, в которых среднее число атомов углерода в алкильной группе равно 12,5 - 14,3, раскрыты в патенте США 3598737. Сополимер лаурилметакрилата и стеарилметакрила с 23 мол.% гидроксиэтилметакрилата раскрыт в патенте США 3249545 и предназначен для применения в масляных составах, содержащих бисфенольный антиокислитель.

Полимерные поли(метакрилаты) в качестве присадок для инструментальных рабочих масел, основанные на 92 - 99% (C1-C18)алкилметакрилата и 1-8% гидрокси(C2-C3)метакрилата в виде полимеров со среднечисловой молекулярной массой (Mn) 20000 - 60000, раскрыты в патенте Японии JP 52-018202B.

Указанные полимерные присадки, как сказано, непригодны для использования в качестве присадок в моторных маслах.

При другом подходе к созданию диспергирующих присадок с улучшенным индексом вязкости в Европейском патенте 0418610 раскрыто применение полиалкил(мет)акрилатов, получаемых полимеризацией мономеров, характеризующихся тем, что 80 - 95 мас.% одного или нескольких первых мономеров выбрано из (C6-C24 )алкил(мет)акрилатов, а 0,5 - 20 мас.% одного или нескольких вторых мономеров выбрано из гидрокси(C2-C6)алкил(мет)акрилата или полиалкоксилированного алкил(мет)акрилата, при этом возможно 0 - 17 мас.% сополимера выбрано из (C1-C5)алкил(мет)акрилатов. EP 0418610 является ближайшим аналогом настоящего изобретения.

Ни в одном из более поздних подходах не рассматривается вопрос сочетания диспергируемости и совместимости с фторполимерными уплотняющими материалами с хорошими низкотемпературными свойствами. Задача настоящего изобретения состоит в создании полимера, который обеспечивает такое сочетание показателей.

Поставленная задача решается полимером и способом получения полимера путем полимеризации мономеров, включающих а) один или несколько первых мономеров, выбранных из алкилакрилатов и алкилметакрилатов и (b) один или несколько вторых мономеров, выбранных из гидроксиалкилакрилатов и гидроксиалкилметакрилатов, в которых согласно изобретению в качестве одного или нескольких первых мономеров используют приблизительно 70 - 90 мас.% мономеров, выбранных из (C1-C24 )алкилметакрилатов и (C1-C24)алкилакрилатов, при условии, что первый мономер(ы) содержит менее 10 мас.% (C1-C3)алкилметакрилатов или (C1 -C3)алкилакрилатов, а в качестве (b) одного или нескольких вторых мономеров используют приблизительно 10 - 30 мас.% мономеров, выбранных из гидрокси(C2-C6 )алкилметакрилатов и гидрокси(C2-C6)алкилакрилатов, причем число атомов углерода в алкильных группах в среднем равно 8 - 14; полимер имеет средневесовую молекулярную массу приблизительно 20000 - 200000 и включает, в перерасчете на общую массу мономеров (а) и (b) вплоть до 30 мас.% (C16-C24)алкилметакрилатов и (C16-C24 )алкилакрилатов, или их смесь.

Поставленная задача также решается составом смазочного масла, содержащим смазочное масло и 0,5 - 15 мас.% вышеописанного полимера в качестве присадки.

Еще одним аспектом изобретения является концентрат для использования в составе смазочного масла, включающий разбавитель и 30 - 70 мас.% вышеописанного полимера.

Предпочтительно полимер в составе смазочного масла используют в качестве беззольного диспергатора в концентрациях, достаточных для обеспечения диспергируемости, при которых полимер обусловливает менее 50% общей вязкости состава смазочного масла.

Предпочтительно применяемые полимеры характеризуются индексом сдвиговой стабильности приблизительно 25%.

Подобные полимеры применимы в качестве присадок к смазочным маслам, обеспечивающих хорошую диспергируемость и низкотемпературные показатели без нежелательного воздействия на фторполимерные уплотнения и прокладки. Новые полимеры нормально растворимы или диспергируемы в рафинированном минеральном смазочном масле для окончательного введения в минеральное или синтетическое базовое масло.

Каждый из применяемых в настоящем изобретении мономеров может представлять собой индивидуальный мономер или смесь мономеров с различным числом атомов углерода в алкильном фрагменте. Алкильный фрагмент как (а) метакрилатных и акрилатных мономеров, так и (b) гидроксиалкилметакрилатных и гидроксиалкилакрилатных мономеров, играет важную роль в достижении эксплуатационных характеристик полимеров изобретения. Под этим имеется в виду, что среднее число (n) атомов углерода (Cn) в боковой цепи алкильных и гидроксиалкильных групп акрилатного или метакрилатного скелета полимера подбирают таким, при котором обеспечивается растворимость полимерной присадки и в свежем масле, и в работавшем масле, в котором присадка уже функционировала в качестве диспергатора осадка. Обычно при среднем значении Cn менее 7 полученные полимеры могут быть плохо растворимы в некоторых базовых маслах, и присадка может быть не в полной мере функциональна в качестве диспергатора. Когда же среднее значение Cn значительно превышает 16, в составах моторного масла может наблюдаться ухудшение низкотемпературной текучести масла. Под низкими температурами имеется в виду температура ниже -5oC. Следовательно, среднее число атомов углерода в алкильной группе акрилатных и метакрилатных мономеров, применяемых для получения полимерных присадок, должно быть 8 - 14, предпочтительно 9 - 12. В том случае, если мономеры представлены только акрилатами или по существу только акрилатами, в этом случае среднее число атомов углерода боковых цепей алкильных групп может каким-то образом меняться, но среднее число атомов углерода при этом должно быть таким, которое соответствует параметрам растворимости соответствующих полимеров с метакриалатным скелетом. Такие параметры растворимости специалистам известны, и они понимают, о чем идет речь.

Рекомендуется, чтобы мономер(ы) группы (а) подбирался из (C1-C20 )алкилметакрилатов и (C1-C20 )алкилакрилатов, а мономер(ы) группы (b) подбирался из гидрокси(C2-C6)алкилметакрилатов и гидрокси(C2-C6 )алкилакрилатов. Алкильный фрагмент любого мономера может быть нормальным или разветвленным. Рекомендуются алкилметакрилаты и гидроксиалкилметакрилаты.

Для достижения целевых эксплуатационных характеристик с точки зрения диспергируемости и низкотемпературных показателей рекомендуется использование смесей алкилметакрилатов и алкилакрилатов. Соответственно, в одном из воплощений изобретения мономер(ы) группы (а), как правило, включает (i) 0 - 5% алкилметакриалата или алкилакрилата, в которых алкильная группа содержит 1 - 6 атомов углерода, или их смесь, где мономер(ы) содержит менее 10% (C1-C3 )алкилметакрилата или (C1-C3)алкилакрилата, (ii) 35 - 70% алкилметакрилата или алкилакрилата, в которых алкильная группа содержит 7 - 15 атомов углерода, или их смесь и (iii) 20 - 35% алкилметакрилата или алкилакрилата, в которых алкильная группа содержит 16 - 24 атомов углерода, или их смесь, а мономер(ы) группы (b) включает 10 - 20% гидроксиалкилметакрилата или гидроксиалкилакрилата, в которых алкильная группа содержит 2 - 6 атомов углерода и замещена одной или несколькими гидроксигруппами, или их смесь. Все проценты даны по массе в пересчете на общую массу полимера и суммарно (i), (ii), (iii), и (b) равны 100% массы полимеры. Количество (i) в полимере более предпочтительно 0%, количество (ii) более предпочтительно 50 - 60%, количество (iii) более предпочтительно 20 - 30% и количество (b) более предпочтительно 15 - 20%.

Полимер может включать в пересчете на общую массу мономеров (а) и (b) 0 - 30 мас. % (C16-C24)алкилметакрилатов, (C16-C24)алкилакрилатов, или их смесь. Рекомендуется, чтобы полимер включал в пересчете на общую массу мономеров (а) и (b) 10 - 30 мас.% (C16-C20)алкилметакрилатов, (C16-C20)алкилакрилатов или их смеси.

Примеры мономера группы (а) включают алкилметакрилат и/или алкилакрилат, в котором алкильная группа содержит 1 - 6 атомов углерода, также называемый "низкофракционным" алкилметакрилатом или алкилакрилатом, такой как метилметакрилат (МА), метил- и этилакрилат, пропилметакрилат, бутилметакрилат (БМА) и бутилакрилат (БА), изобутилметакрилат (ИБМА), гексил- и циклогексилметакрилат, циклогексилакрилат и их сочетания. Рекомендуемые низкофракционные алкилметакрилаты включают метилметакрилат, бутилметакрилат и изобутилметакрилат, более предпочтительны (C4-C6)алкилметакрилаты, такие как бутилметакрилат и изобутилметакрилат.

Для достижения сочетания растворимости полимера, диспергируемости и низкотемпературных показателей (таких как температуры застывания и прокручивание коленчатого вала при запуске холодного двигателя) в полимерах настоящего изобретения содержание низкофракционных (C1-C3)алкил(мет)акрилатов, таких как метилметакрилат, может составлять 0 - 10%, предпочтительно 0 - 5 мас. % на полимер. Растворимость полимера относится к тому показателю, при котором более гидрофильные или полярные мономеры, например, мономеры с низким содержанием углерода в алкильной цепи (C1-C3) дают полимеры менее растворимые в базовых маслах по сравнению с полимерами из более гидрофобных мономеров, например, мономеров с более высоким содержанием углерода (C4 или более) в алкильной цепи. Таким образом, при введении в отдельные полимеры более 10% метилметакрилата в зависимости от содержания прочих применяемых полярных мономеров (например, гидроксиалкилметакрилата) растворимость полимера в некоторых базовых маслах может оказаться недостаточной для того, чтобы присадка в полной мере функционировала как беззольный диспергатор. С другой стороны, при использовании низкофракционных (C4-C6)алкилметакрилатов, таких как бутил- или изобутилметакрилат, для обеспечения оптимального равновесия вышеупомянутых показателей, включая растворимость в базовых маслах, рекомендуется применять 0 - 20 мас.% этих мономеров, предпочтительно 0 - 10%.

Примеры мономера группы (а), то есть алкилметакриалата и/или алкилакрилата, в котором алкильная группа содержит 7 - 15 атомов углерода, также называемого "среднефракционным" алкилметакрилатом или алкилакрилатом, включают 2-этилгексилакрилат (ЭГА), 2-этилгексилметакрилат, октилметакрилат, децилметакрилат, изодецилметакрилат (ИДМА) (на основе смеси разветвленных C10-алкилизомеров), ундецилметакрилат, додецилметакрилат (также известный как лаурилметакрилат), тридецилметакрилат, тетрадецилметакрилат (известный также как миристилметакрилат), пентадецилметакрилат и их сочетания. Применимы также додецил-пентадецилметакрилат (ДПМА) - смесь нормальных и разветвленных изомеров додецил-, тридецил-, тетрадецил- и пентадецилметакрилатов, и миристил-лаурилметакрилат (МЛМА) - смесь тетрадецил- и додецилметакрилатов. К рекомендуемым среднефракционным алкилметакрилатам относятся миристил-лаурилметакрилат и изодецилметакрилат.

Примеры мономеров группы (а), а именно, алкилметакрилатов и/или алкилакрилатов, в которых алкильная группа содержит 16 - 24 атомов углерода, называемых также "высокофракционными" алкилметакрилатами или алкилакрилатами, включают гексадецилметакрилат, гептадецилметакрилат, октадецилметакрилат, нонадецилметакрилат, козилметакрилат, эйкозилметакрилат и их сочетания. Применимы также цетилэйкозилметакрилат (ЦЭМА) - смесь гексадецил-, октадецил-, козил- и эйкозилметакрилата и цетилстеарилметакрилат (ЦСМА) - смесь гексадецил - и октадецилметакрилата. К рекомендуемым высокофракционным алкилметакрилатам относятся цетилэйкозилметакрилат и цетил-стеарилметакрилат.

Вышеприведенные среднефракционные и высокофракционные алкилметакрилатные и алкилакрилатные мономеры получают стандартными методами этерификации использованием технических длинноцепных алифатических спиртов, представляющих собой продажные смеси спиртов с различной длиной цепи, содержащих 10 - 15 или 16 - 20 атомов углерода в алкильной группе. Соответственно, предполагается, что предназначенный для целей настоящего изобретения алкилметакрилат будет включать не только индивидуальный названный алкилметакрилат, но также и смеси алкилметакрилатов с преобладанием в смеси конкретно названного алкилметакрилата. Использование таких продажных спиртов для получения эфиров акриловой и метакриловой кислот и приводит к вышеуказанным МЛМА, ДПМА, ЦСМА и ЦЭМА мономерным смесям.

Примеры мономеров группы (b) включают те алкилметакрилатные и - акрилатные мономеры, которые имеют одну или несколько гидроксигруппы в алкильном радикале, в особенности те мономеры, в которых гидроксигруппа находится в β-положении (2-положении) алкильного радикала. Рекомендуются гидроксиалкилметакрилатные и - акрилатные мономеры, в которых замещенная алкильная группа представлена (C2-C6)алкилом нормального или разветвленного строения. К пригодным для настоящего изобретения гидроксиалкилметакрилатным и -акрилатным мономерам относятся 2-гидроксиэтилметакрилат (ГЭМА), 2-гидроксиэтилакрилат, 2-гидроксипропилметакрилат, 1-метил-2-гидроксиэтилметакрилат, 2-гидроксипропилакрилат, 1-метил-2-гидроксиэтилакрилат, 2-гидроксибутилметакрилат и 2-гидроксибутилакрилат. Рекомендуемые гидроксиалкилметакрилатные и -акрилатные мономеры включают ГЭМА, 1-метил-2-гидроксиэтилметакрилат и 2-гидроксипропилметакрилат. Смесь двух последних мономеров обычно называют "гидроксипропилметакрилатом" или ГПМА, и это особенно рекомендуемый гидроксиалкилметакрилат, также как и каждый компонент ГПМА.

К рекомендуемым полимерам относятся те полимеры, в которых мономеры группы (а) представлены мономером, который (i) выбран из одного или нескольких метилметакрилата, бутилметакрилата и изобутилметакрилата, (ii) выбран из одного или нескольких 2-этилгексилметакрилата, изодецилметакрилата, додецил-пентадецилметакрилата и миристил-лаурилметакрилата, (iii) выбран из одного или нескольких цетил-стеарилметакрилата и цетилэйкозилметакрилата, а мономер группы (b) выбран из одного или нескольких 2-гидроксиэтилметакрилата, 2-гидроксиэтилакрилата, 2-гидроксипропилметакрилата, 1-метил-2-гидроксиэтилметакрилата, 2-гидроксипропилакрилата, 1-метил-2-гидроксиэтилакрилата, 2-гидроксибутилметакрилата и 2-гидроксибутилакрилата.

К рекомендуемым полимерам относится полимер, содержащий 50 - 60% миристил-лаурилметакрилата, 20 - 30% цетилэйкозилметакрилата и 10 - 20%, предпочтительно 15 - 20%, мономера группы (b), в качестве которого рекомендуется смесь 2-гидроксипропилметакрилата и 1-метил-2-гидроксиэтилметакрилата.

Другим рекомендуемым полимером является полимер, содержащий 80 - 90% мономера группы (а), представленного алкилметакрилатом или алкилакрилатом, в котором алкильная группа содержит 10 - 14 атомов углерода, или их смесью, а также 10 - 20 мас.% мономера группы (b), представленного гидрокси(C2-C3)алкилметакрилатом или -акрилатом, или их смесью.

Еще одним рекомендуемым полимером является полимер, содержащий 80 - 90% мономера группы (а), представленного миристил-лаурилметакрилатом, и 10 - 20% мономера группы (b), представленного смесью 2-гидроксипропилметакрилата и 1-метил-2-гидроксиэтилметакрилата.

Помимо среднего числа (n) атомов углерода (Cn) в боковой цепи алкильных и гидроксиалкильных групп акрилатного или метакрилатного скелета полимера, важным фактором для эксплуатационных характеристик полимеров изобретения является также и природа алкильной части метакрилатных и акрилатных мономеров. К примеру, смесь (C1-C6)алкилметакрилатов и/или - акрилатом, (C7-C15)алкилметакрилатов и/или - акрилатов и (C16-C24)алкилметакрилатов и/или - акрилатов может быть сополимеризована с гидроксиалкил(мет)акрилатом таким образом, что полимер в алкильных боковых цепях в среднем будет содержать примерно 10 атомов углерода. В этом случае наблюдается хорошее равновесие растворимости полимерной присадки как в свежем масле, так и работавшем масле, в котором присадка уже действовала в качестве диспергатора осадка. Кроме того, (C16-C24 )алкил(мет)акрилатная часть полимера воскоподобна и способна взаимодействовать с парафиновыми компонентами базового масла, что может привести к улучшению низкотемпературных свойств текучести, например, температуры застывания. Если, с другой стороны, индивидуальный (C11), или (C13)алкил(мет)акрилатный мономер сополимеризуют с гидроксиалкил(мет)акрилатом с обеспечением в алкильных боковых цепях среднего числа атомов углерода примерно 10, в этом случае полученная полимерная присадка будет отличаться хорошей растворимостью в масле, но незначительной способностью взаимодействовать с парафинами, то есть не будет существенно влиять на низкотемпературные свойства текучести, несмотря на одинаковые значения Cn для обоих полимеров.

Следовательно, для достижения хороших низкотемпературных эксплуатационных свойств при сохранении хорошего равновесия растворимости в свежем и работавшем маслах рекомендуется, чтобы часть мономера группы (а) включала 0 - 30, предпочтительно 10 - 30 мас. % (C16-C24)алкилметакрилата и/или (C16-C24)алкилакрилата, в которых алкильная часть предпочтительно содержит C16-C20. Поскольку высокофракционные алкилметакрилаты и - акрилаты воскоподобны, они действуют как депрессоры температуры застывания, изменяя при низких температурах структуру или морфологию в базовом масле. Количество высокофракционного алкилметакрилата или - акрилата зависит от конкретно выбранного высокофракционного алкилметакрилата или - акрилата, показателей базового масла и целевых низкотемпературных свойств. Как правило, чем больше число атомов углерода в алкильной части, тем больше у мономера воскоподобных свойств и в тем меньших количествах его применяют. Поскольку такие высокофракционные алкил(мет)акрилаты воскоподобны, их чрезмерное количество может вызвать застывание базового масла и потерю им низкотемпературной текучести.

Оптимизация отношения высоко-, средне- и низкофракционных алкилметакрилатов определяется применяемым в составе базовым маслом, а также целевыми эксплуатационными свойствами. Сбалансированный состав предпочтительно имеет содержание атомов углерода в алкиле (Cn) 9 - 12.

Как правило, полимерные присадки к смазочным маслам настоящего изобретения характеризуют средневесовой молекулярной массой (MW) 20000 - 200000, то есть более 20000 и вплоть до 200000 (на основании гельпроникающей хроматографии с использованием поли(алкилметакрилат)ных стандартов). Интервал MW диктуется конечным применением полимера. В одном из воплощений изобретения MW полимера составляет 20000 - 100000, то есть более 20000 и вплоть до 100000, и такие полимеры особенно перспективны в качестве беззольных диспергирующих присадок к сдвигоустойчивым гидравлическим жидкостям. В другом воплощении изобретения полимер имеет MW в интервале от более чем 100000 до примерно 200000, и подобные полимеры особенно перспективны в качестве беззольных диспергирующих присадок к картерным моторным маслам и к жидкостям для автоматических коробок передач. Полимеры изобретения со значением MW выше 200000 отличаются более низкой сдвиговой стабильностью по сравнению с полимерами, имеющими более низкое значение MW. Если требования диспергируемости, характерные для небольших двигателей, обусловливают большие количества применяемой высокомолекулярной присадки, такая присадка может привести к слишком большому загустеванию масла, в которое ее вводят, помимо придания слабой сдвиговой стабильности.

Для специалиста очевидно, что молекулярные массы, о которых идет речь в описании, относительны и зависят от метода их определения. К примеру, молекулярные массы, определенные гельпроникающей хроматографией (ГПХ), и молекулярные массы, рассчитанные другими методами, могут иметь различные значения. И не молекулярная масса сама по себе, а эксплуатационные характеристики и поведение полимерной присадки (диспергируемость и текучесть в применяемых условиях), вот что важно.

Индекс сдвиговой стабильности (ИСС) может быть непосредственно скоррелирован с молекулярной массой полимера, и является мерой потерь (в процентах) вязкости при введении полимера за счет сдвиговой деформации. ИСС может быть определен измерением сдвиговой стабильности под действием ультразвука методом ASTM D-2603-91 (Публикация Американского Общества испытаний материалов) при времени сдвига в интервале 3 - 12,5 минут. В целом более высокомолекулярные полимеры подвергаются самому заметному относительному снижению молекулярной массы при действии на них высоких сдвиговых воздействий и, таким образом, эти высокомолекулярные полимеры будут отличаться самыми высокими значениями ИСС. Интервал значений ИСС (методом ASTM D-2603-91 определения при 12,5 минут) для смазочных масел, содержащих полимеры настоящего изобретения, составляет 0 - 25%, а наиболее предпочтительные полимеры характеризуются значениями ИСС в пределах 15 - 25%. Для определения сдвиговой стабильности индивидуальных полимерных присадок определение ИСС проводят на смазочных масляных составах, по существу не содержащих каких-либо других полимерных присадок, например, улучающих индекс вязкости присадок и тому подобное. Целевое значение ИСС может быть достигнуто варьированием условий реакции полимеризации, например, количества переносчика цепи.

Полимеры настоящего изобретения могут быть получены смешиванием мономеров групп (а) и (b) в присутствии инициатора полимеризации, разбавителя и возможно переносчика цепи. Реакция может быть проведена при перемешивании в инертной атмосфере при температуре 60 - 140oC, более предпочтительно при 115 - 125oC. Обычно загрузка нагревается за счет экзотермической полимеризации до 115 - 120oC. Реакцию обычно ведут 4 - 10 часов или до момента достижения целевой степени полимеризации. Как очевидно для специалиста, время и температура реакции зависят от выбора инициатора и могут меняться в соответствии с этим выбором.

Применимыми для данной полимеризации инициаторами могут быть любые хорошо известные образующие свободные радикалы соединения, такие как

пероксиды, гидропероксиды и азо-инициаторы, в том числе ацетилпероксид, бензоилпероксид, лауроилпероксид, трет.бутилпероксиизобутират, капроилпероксид, гидроперекись кумола, 1,

1-ди(трет.бутилперокси)-3,3,5-триметилциклогексан, азобисизобутиронитрил, трет. -бутилпероктоат. Концентрация инициатора обычно находится в интервале 0,025 - 1 мас.% в пересчете на общую массу

мономеров, более предпочтительно 0,05 - 0,25%. В реакцию полимеризации могут быть также введены переносчики цепи с целью регулирования молекулярной массы полимера. К рекомендуемым переносчикам цепи

относятся алкилмеркаптаны, такие как лаурил(додецил)меркаптан, и концентрация применяемого переносчика цепи может составлять 0,1 - 2 мас.%

К разбавителям, пригодным для применения в ходе

полимеризации и для приготовления концентратов, относятся ароматические углеводороды, такие как бензол, толуол, ксилол и ароматические нефтяные фракции, хлорированные углеводороды, такие как

этилендихлорид, сложные эфиры, такие как этилпропионат или бутилацетат, а также нефтяные масла, растительные масла или синтетические смазки.

После полимеризации полученный раствор полимера обычно содержит 50 - 95 мас. % полимера. Полимер может быть выделен и использован непосредственно в минеральном, растительном или синтетическом базовом масле или же полимер и раствор разбавителя могут быть использованы в виде концентрата. При использовании в виде концентрата концентрация полимера может быть установлена в любых необходимых пределах добавлением дополнительным количеств разбавителя, например, парафинового базового масла. Рекомендуемая концентрация полимера в концентрате составляет 30 - 70 мас.% Если концентрат непосредственно подмешивают к смазочному базовому маслу, в этом случае более предпочтительно в качестве разбавителя любое минеральное масло, такое как нейтральное масло 100 - 150 (масло 100N или 150N), совместное с конечным смазочным базовым маслом.

При добавлении полимера настоящего изобретения к смазочному базовому маслу, как в виде чистого полимера, так и в виде концентрата конечная концентрация полимера (активного компонента) в смазочном базовом масле предпочтительно составляет 0,5 - 15 мас.%, более предпочтительно 1 - 8%, в зависимости от требований конкретной области применения. Смазочные базовые масла могут относится к типу минеральных масел (парафиновых или нафтеновых), типу растительных масел или к типу синтетических масел (полиолефины). Некоторые смазочные масла содержат депрессоры температуры застывания. Однако в тех составах, в которых применяют полимеры настоящего изобретения, необходимость в добавлении отдельного депрессора температуры застывания может быть исключена, если частью полимерной композиции является цетилэйкозилметакрилат.

В рекомендуемом воплощении изобретения полимеры применимы в качестве беззольных диспергаторов в концентрациях, при которых обеспечивается достаточная диспергируемость в смазочном масле. Для целей настоящего изобретения "достаточная диспергируемость" смазочного масла определяется, как имеющая согласно оценочной шкале Координационного Исследовательского Совета (CRC Руководство N 12, Руководство по оценке осадка, 1976) значения более 6 и более 8 соответственно для осадка на крышке головки цилиндра и для среднего осадка, определенного через 12 дней в VE последовательности испытаний согласно ASTM исследовательскому докладу N D-2:1002. Рекомендуется, чтобы значения осадка на крышке головки цилиндра и среднего осадка по оценочной шкале CRC должно быть соответственно выше 7 и выше 9, более предпочтительно выше 8 и выше 9,2, соответственно.

В более предпочтительном варианте полимеры изобретения применимы в качестве диспергаторов в составах смазочных масел в концентрациях, придающих достаточную диспергируемость смазочному маслу и обусловливающих менее примерно 50% общей вязкости состава смазочного масла. Рекомендуется, чтобы сдвиговая стабильность полимера, представленная в виде значения индекса сдвиговой стабильности (ИСС), была менее 25%. Для целей настоящего изобретения "сдвиговая стабильность полимеров определяется, как измеренная в составах смазочного масла по-существу в отсутствии других полимерных присадок согласно ASТM D-2603-91, при этом значения ИСС (12,5 минут) менее 25%.

В другом рекомендуемом варианте изобретения в качестве беззольных диспергаторов применяют полимеры с MW в интервале 100000 - 200000 в концентрациях,

обеспечивающих достаточную диспергируемость в смазочном масле, при этом концентрация полимера в составе смазочного масла составляет 0,5 - 4 мас.%

К рекомендуемым смазочным маслам и

концентратам, содержащим полимеры настоящего изобретения, относятся те масла, в которых применяемые в качестве беззольных диспергаторов полимеры в используемых концентрациях придают смазочному

составу

достаточную диспергируемость. В другом рекомендуемом варианте предпочтительны те смазочные масла и концентраты, содержащие полимеры настоящего изобретения, в которых полимеры применяют в

качестве

беззольных диспергаторов в концентрациях, придающих смазочным составом достаточную диспергируемость, и полимеры обусловливают менее 50% общей вязкости смазочного состава. Рекомендуется,

чтобы

сдвиговая стабильность применяемых полимеров, определенная в виде индекса сдвиговой стабильности (ИСС), была менее 25% согласно ASTM D-2603-91 (при 12,5 минут).

И в еще одном рекомендуемом варианте изобретения применяются смазочные масла и концентраты, содержащие полимеры настоящего изобретения с MW в интервале от выше 100000 до 200000, и в которых полимеры присутствуют в концентрациях, придающих смазочному составу достаточную диспергируемость, при этом полимеры обусловливают менее 50% общей вязкости смазочного состава, в который добавляют полимер. В данном варианте смазочные составы предпочтительно содержат 0,5 - 4 мас.% полимера.

Беззольные диспергаторы настоящего изобретения могут быть использованы во многих смазочных составах, таких как многосортные и односортные моторные масла для автомобилей и тяжелых дизельных двигателей, жидкости для автоматических коробок передач, масла для двухтактных двигателей, жидкости для раздаточных коробок, масла для железнодорожных двигателей, гидравлические жидкости и циркуляционные масла, масла для двигателей, работающих на природном газе, масла для двигателей морских судов, универсальные тракторные жидкости, автомобильные трансмиссионные масла, индустриальные трансмиссионные масла, масла для поршневых авиационных двигателей, масла для турбинных авиационных двигателей и тому подобное.

Следующие примеры представлены для иллюстрации определенных воплощений изобретения. Все отношения и проценты приведены по массе, если нет других указаний, и все реактивы хорошего качества, если нет особых указаний. Примеры 1-7 иллюстрируют способы получения полимеров изобретения, а в примерах 8 - 11 приводятся эксплуатационные данные для масляных составов, содержащих полимеры изобретения.

Полимеры настоящего изобретения исследованы в самых разнообразных эксплуатационных испытаниях, обычно применяемых для смазочных масел, которые обсуждаются ниже. В этих исследованиях полимеры смешивают с (1) базовым маслом, (2) регулируемым количеством недиспергирующей улучшающей индекс вязкости (ИВ) присадки и (3) диспергирующие-ингибирующего (ДИ) пакеты других присадок с целью приближения к промышленным смазочным составом. Недиспергирующая улучшающая ИВ присадка использована в данных исследованиях для сведения к минимуму возникновения диспергируемости за счет других, отличных от исследуемых полимеров источников. Продажные ДИ пакеты обычно включают противоизносные или антиокислительные компоненты, такие как алкилдитиофосфат цинка, азотсодержащий беззольный диспергатор, такой как сукцинимид на основе полиизобутена, детергент, такой как фенолят или сульфонат металла, модификатор трения, такой как серусодержащее органическое соединение и противопенное средство, такое как силиконовая жидкость.

Поскольку промышленные ДИ пакеты обычно включают беззольный диспергатор, вклад в диспергирующие свойства смазочных масляных составов настоящего изобретения может быть обеспечен сочетанием беззольных диспергирующих полимеров настоящего изобретения, беззольного диспергатора, присутствующего в ДИ пакете, и улучшающей ИВ присадки (если та принадлежит к диспергирующему типу). В тех случаях, если ДИ пакет не содержит беззольного диспергатора, и применяют недиспергирующую улучшающую ИВ присадку, по существу все диспергирующие свойства смазочного масла будут обеспечиваться полимерами настоящего изобретения в концентрациях 2 - 15 мас.% В случаях, когда ДИ пакет содержит беззольный диспергатор или диспергирующую улучшающую ИВ присадку, в этом случае полимеры настоящего изобретения применяют в концентрациях 0,5 - 5 мас.% с приданием составу смазочного масла достаточной диспергируемости.

Базовое масло, улучшающая ИВ присадка и ДИ пакет вместе с беззольными диспергирующими полимерами настоящего изобретения, все они вносят свой вклад в необходимую общую вязкость конкретного состава смазочного масла. Обычно вклад базового масла, улучшающей ИВ присадки и ДИ пакета в общую вязкость составляет 50 - 90%, а остальная вязкость обеспечивается беззольным диспергирующим полимером. Если MW полимера 100000 - 200000, можно использовать сравнительно низкие концентрации полимера (0,5 - 4 мас.%) с обеспечением достаточных диспергирующих свойств и без превышения ограничений на общую вязкость конкретного смазочного состава. К примеру, смазочное масло SAE 5W-30 может быть доведено до общей вязкости 10, 5•10-6м2сек-1 (10,5 сантистокс) (100oC), а масло SAE 15W-40 может быть доведено до вязкости в 14,5•10-6м2сек-1 (14,5 сантистокс) (100oC). Если MW полимера находится в интервале 20000 - 100000, то есть выше 20000 и вплоть до 100000, в этом случае полимер может быть использован в более высоких концентрациях (от примерно 2 и вплоть до 15 мас.%) с обеспечением достаточных диспергирующих свойств и без превышений ограничений на вязкость смазочного состава.

Эксплуатационные характеристики беззольных диспергаторов настоящего изобретения сравнивались с продажными азотсодержащими беззольными диспергаторами в испытании, изложенном после последовательности VE испытания, в котором определяют характеристики присадок по диспергированию осадка при низких и средних температурах согласно условиям, приведенным в ASTM исследовательском докладе N D-2:1002. Детали двигателя были обследованы и оценены в конце 12 дней (если нет особых указаний) по оценочной CRC-системе, в которой величина 10 означает самый чистый двигатель.

Составы настоящего изобретения, кроме того, подвергнуты испытаниям на совместимость с фторуглеводородными полимерами, в частности, фторэластомером Витон. Данное испытание (Испытание на совместимость с уплотнителями двигателя, пример 9) использовано с целью выявления степени совместимости присадок к смазочным маслам настоящего изобретения с материалами, применяемыми в уплотнениях, прокладках и т.д. двигателя. Испытание основано на погружении на 7 дней материала уплотнения или прокладки в жидкость, содержащую образец испытуемой присадки к смазочному маслу, после чего определяют изменение растяжения материала (процент удлинения при разрыве или % УДР). Величины относительного % УДР от нуля до -5% были показательны для нейтральных условий, то есть свидетельствовали о совместимости с уплотнениями двигателя.

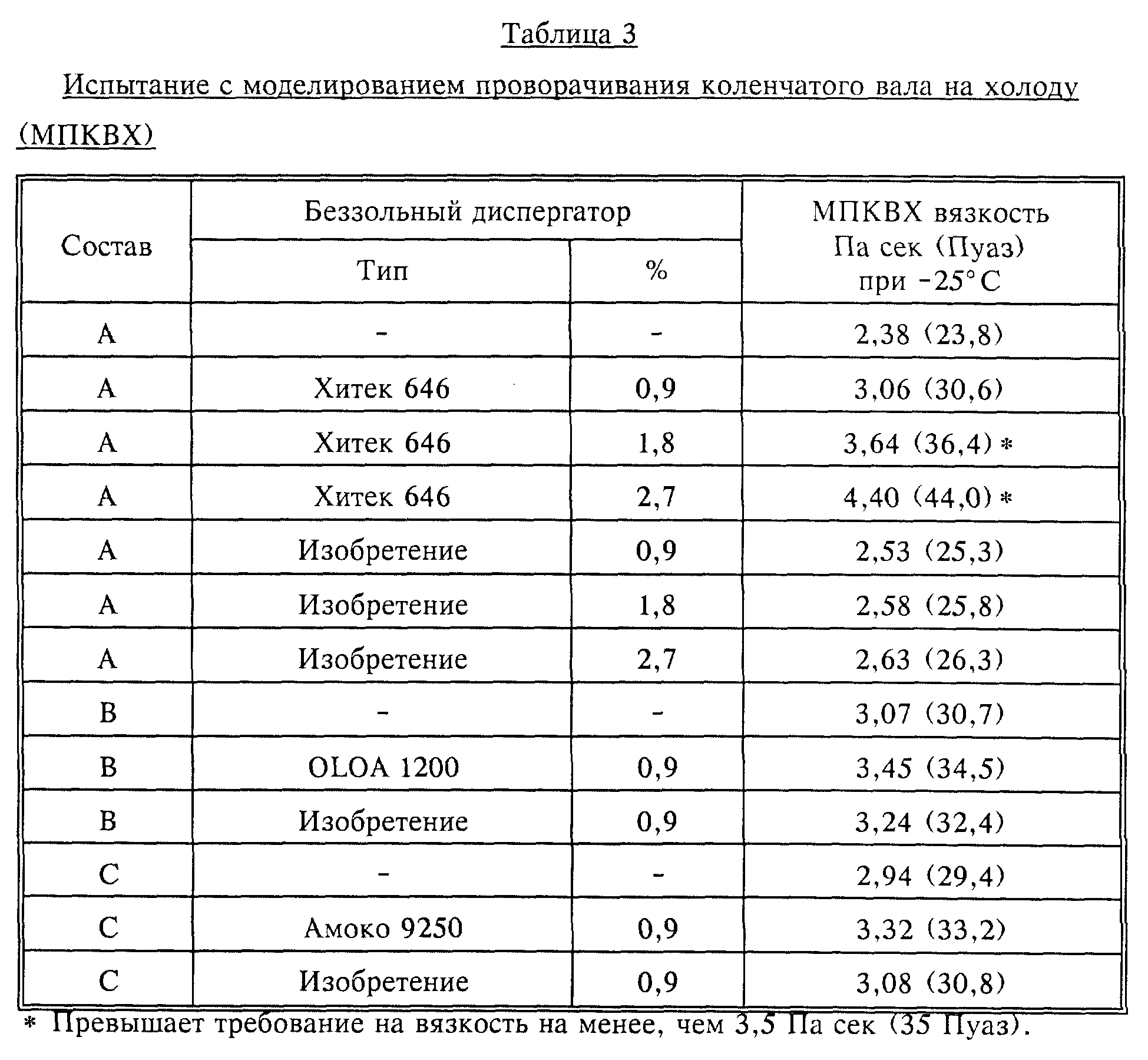

Составы настоящего изобретения подвергнуты испытанию, предназначенному для определения вязкостного поведения при низких температурах и высоких степенях сдвига, а именно в испытании с моделированием проворачивания коленчатого вала на холоде (МПКВХ). В подобных обстоятельствах вязкость масла с присадками должна быть достаточно низкой, чтобы позволить быстро запустить двигатель при обеспечении адекватной смазки деталей двигателя.

Испытание МПКВХ (пример 10) позволяет определить кажущуюся вязкость моторного масла в условиях, когда проворачивание коленчатого вала двигателя и его запуск наиболее затруднены, и испытание основано на методике, определенной в ASTM D-5293-92. К примеру, МПКВХ спецификация на вязкость для масла типа SAE 5W-30 требует менее 3,5 Па•сек (35 пуаз) при - 25oC согласно SAE (Общество автомобильных инженеров) J300 Классификации моторных масел по вязкости (январь 1991 г.). Некоторые беззольные диспергаторы на основе азотсодержащих присадок, такие как полиизобутенсукцинимидного типа, не отвечают требованиям испытания МПКВХ при больших применяемых количествах, необходимых для небольших двигателей, как и не проходят испытания на совместимость с уплотнениями двигателя (см. выше).

Поскольку присадки изобретения обеспечивают низкую МПКВХ вязкость (пример 10), могут быть использованы более высокие концентрации базовых масел с более высокими вязкостями. Такие более высоковязкие базовые масла обладают преимуществом, заключающимся в их более низкой стоимости по сравнению с более легкими базовыми маслами, но до этого они не могли быть столь же широко использованы в сочетании с известными беззольными диспергаторами. Следовательно, полимеры изобретения позволяют более интенсивно применять такие более тяжелые масла в масляных составах, что ведет к снижению стоимости, уменьшению потребления масла, а, кроме того, к более чистым двигателям, поскольку более тяжелые базовые масла менее летучи, чем маловязкие базовые масла, и снижают образование нагара на поршнях при высоких рабочих температурах, особенно в дизельных двигателях.

Температура застывания масляных составов служит указанием на их относительную способность оставаться жидкостью при очень низких температурах и определяется как температура, при которой масло теряет текучесть. Полимеры изобретения исследованы на способность понижать температуру застывания (см. пример 11).

Пример 1

Мономерная смесь приготовлена из 30 частей

цетилэйкозилметакрилата (100%-ная основа, 95% чистоты), 50 частей

миристил-лаурилметакрилата (100%-ная основа, 98% чистоты), 20 частей гидроксипропилметакрилата, 1,9 части додецилмеркаптана, 0,29

части трет.бутилпероктоата (трет.бутилперокси-2-этилгексаноата) и 10

частей парафинового базового масла (масло 100N). Часть полученной мономерной смеси (30%) загружена в продутый азотом реактор,

снабженный термометром. Термочасами для регулирования температуры,

охлаждаемым водой обратным холодильником с выводом для азота, мешалкой, вводом для азота и капельной воронкой для регулирования

прибавления мономерной смеси. Содержимое реактора нагревают до 105oC и экзотермическую реакцию регулируют охлаждением с поддержанием температуры ниже 120oC, а, если

экзотермическая реакция не начинается спустя 5 минут при 105o, баню

медленно нагревают до 115 - 120oC до начала экзотермической реакции. Когда температура в ходе экзотермической

реакции достигает 115oC, равномерно прибавляют в течение 60 минут

остальную часть мономерной смеси с поддерживанием температуры экзотермической реакции ниже примерно 125oC.

Затем температуру еще 30 минут поддерживают при 115 - 120oC. В этот

момент начинают прибавлять в течение 60 минут при 115 - 120oC 0,2 части инициатора (трет.бутилпероктоат) в 8,

4 части масла 100N, после чего загрузку выдерживают еще 30 минут при той же

температуре. Конверсия мономера составляет 98,1%. Затем добавляют 105 частей масла 100N, что дает конечное содержание

твердого полимера в загрузке 43,5%, вязкость 79 • 10-6м2сек-1 (79 сантистокс) [при 98,9oC (210oF)] и ИСС (12,5 минут) 1,4. Вычисленное

Cn значение (в пересчете на молярный состав) для данного полимера

составляет 10,4.

Пример 1A

Мономерную смесь готовят из 15 частей цетилэйкозилметакрилата

(100%-ная основа, 95% чистоты), 65 частей миристил-лаурилметакрилата (100%-ная основа,

98% чистоты), 20 частей гидроксипропилметакрилата, 0,45 части додецилмеркаптана, 0,29 части трет.бутилпероктоата

(трет.бутилперокси-2-этилгексаноата) и 10 частей парафинового базового масла (масло

100N). Часть полученной мономерной смеси (30%) загружают в продутый азотом реактор, снабженный термометром и

Термочасами для регулирования температуры, охлаждаемым водой обратным холодильником с

выводом для азота, мешалкой, вводом для азота и капельной воронкой для регулирования прибавления мономерной

смеси. Содержимое реактора нагревают до 105oC и возможную экзотермическую реакцию

регулируют охлаждением с поддержанием температуры ниже 120oC, а, если экзотермическая реакция

не начинается спустя 5 минут при 105o, температуру бани медленно повышают до 115

- 120oC до начала экзотермической реакции. Когда температура в ходе экзотермической реакции

достигает 115oC, в течение 60 минут равномерно прибавляют остальную часть мономерной

смеси при охлаждении с поддерживанием температуры экзотермической реакции ниже 120oC. Затем

температуру еще 30 минут поддерживают при 115 - 120oC. С этого момента в течение 90

минут при 115 - 120oC добавляют 0,5 части инициатора (трет.бутилпероктоат) в 30 частях масла

100N, после чего загрузку выдерживают еще 30 минут при той же температуре. Конверсия мономера

составляет 97,1%. Затем к загрузке добавляют 55,7 части масла 100N с доведением конечной концентрации

твердого полимера в загрузке 48,9%, вязкости 1,114•10-3м2сек-1 (1114 сантистокс) [при 98,9oC (210oF)] и ИСС (5 минут) 5,7. Вычисленное

Cn значение для данного полимера равно 10.

Пример 2

Воспроизведена методика примера 1 за исключением того, что мономерная смесь включает 30 частей

цетилэйкозилметакрилата, 60 частей миристил-лаурилметакрилата и 10 частей гидроксипропилметакрилата.

Конечная конверсия мономера 96,8%, и после разбавления маслом 100N конечное содержание полимера в

загрузке 44,5%, вязкость 55•10-6м2сек-1 (55 сантистокс) [при

98,9oC (210oF)] и ИСС (12,5 минут) равен примерно нулю. Вычисленное Cn значение для данного полимера равно 12.

Пример 3

Воспроизведена

методика примера 1 за исключением того, что мономерная смесь приготовлена из 30 частей

цетилэйкозилметакрилата, 65 частей миристил-лаурилметакрилата, 5 частей гидроксипропилметакрилата и 1,75 части

додецилмеркаптана. Кроме того, после разбавления маслом 100N загрузку выдерживают 30

минут при 115 - 120oC. Конечная конверсия мономера составляет 94,6% и конечное содержание полимера в

загрузке 47,6%, вязкость 59•10-6 м2сек-1 (59

сантистокс) [при 98,9oC (210oF)]. Вычисленное Cn значение для данного полимера

равно 12,8.

Пример 4

Воспроизведена методика примера 1 за

исключением того, что мономерная смесь приготовлена из 30 частей цетилэйкозилметакрилата, 50 частей

миристил-лаурилметакрилата, 20 частей гидроксипропилметакрилата, 0,8 части додецилмеркаптана и 0,17

части масла 100N. Кроме того, 3,05 части масла 100N загружены в сосуд вместе с начальными 30%

мономерной смеси перед постепенным прибавлением остальной мономерной смеси. Конечная конверсия мономера

составляет 95%. Вычисленное Cn значение для данного полимера равное 10,4.

Пример 5

Воспроизведена методика примера 1 за исключением того, что мономерная смесь

приготовлена из 30 частей цетилэйкозилметакрилата, 50 частей миристил-лаурилметакрилата, 20

частей гидроксипропилметакрилата, 0,9 части додецилмеркаптана и 0,17 части масла 100N, кроме того, 3,05

части масла 100N, загружено в сосуд с начальными 30% мономерной смеси перед постепенным

прибавлением остальной мономерной смеси. Конечная конверсия мономера составляет 96,7%. Полимерные растворы

примеров 4 и 5 объединены и разбавлены маслом 100N до конечного содержания полимера 45%,

вязкость 2,29•10-4м2сек-1 (229 сантистокс) [при 98,9oC

(210oF)] и ИСС (12,5 минут) 5,5. Вычисленное Cn значение для данного

полимера равно 10,4.

Пример 6

Воспроизведена методика примера 1 за исключением того,

что мономерная смесь приготовлена из 30 частей цетилэйкозилметакрилата, 50 частей

миристил-лаурилметакрилата, 20 частей гидроксипропилметакрилата и 0,85 части додецилмеркаптана. Конечная конверсия

мономера составляет 95,5%. Конечное содержание полимера в загрузке после разбавления

маслом 100N 45,7%, вязкость 5,13•10-4м2сек-1 (513 сантистокс) [при 98,

9oC (210oF)]и ИСС (12,5 минут) 8,4. Вычисленное Cn

значение для данного полимера равно 10,4.

Пример 7

Мономерная смесь приготовлена из 31,5

части цетилэйкозилметакрилата (100%-ная основа, 95% чистоты), 58 частей

изодецилметакрилата (100%-ная основа, 98% чистоты), 10 частей метилметакрилата и 10 частей гидроксипропилметакрилата.

Полученную мономерную смесь, 21,9 части масла 100N и 0,55 части додецилмеркаптана

загружают затем в продутый азотом реактор, снабженный термометром и Термочасами для регулирования температуры,

охлаждаемым водой обратным холодильником с выводом для азота, мешалкой, вводом для азота

и капельной воронкой. Содержимое реактора нагревают до 110oC и выдерживают при этой температуре.

Спустя 30 минут добавляют первую из четырех загрузок инициатора, первые две загрузки состоят

из 0,012 части 1,1-ди(трет.бутилперокси)-3,3,5-триметилциклогексана в 0,64 части масла 100N. Через 30

минут после добавления первой загрузки инициатора добавляют вторую загрузку, идентичную первой.

Еще через 30 минут добавляют третью загрузку инициатора, состоящую из 0,13 части 1,

1-ди(трет.бутилперокси)-3,3,5-триметилциклогексана в 1,28 части масла 100N. И еще через 30 минут добавляют четвертую

загрузку инициатора, идентичную третьей. Конечная конверсия мономера составляет 96,

1%. Конечное содержание полимера в загрузке после разбавления маслом 100N 53,5%, вязкость 7,72•10-4

м2сек-1 (772 сантистокс) [при 98,9oC (210oF] и ИСС (12,5 минут) 12,7. Вычисленное Cnзначение для данного полимера равно 8,7.

Пример 8

Эксплуатационные характеристики в последовательности VE

испытаний (чистота двигателя) беззольных диспергирующих присадок настоящего изобретения приведены в таблице 1. Приведенные в

таблице 1 значения осадков даны для осадка на крышке головки цилиндра

через 10 дней (или 12 дней, отмечено * в таблице 1) промежуточного осмотра и для среднего осадка спустя 12 дней (CRC оценочная

система, в которой 10 означает самый чистый двигатель). Каждый из

составов (F-R) содержит 0 - 6% испытуемого беззольного диспергатора (45 - 50% активного компонента), 10,5% продажного ДИ пакета,

основным компонентом которого является диспергирующая улучшающая

индекс вязкости присадка (производится фирмой Амоко Кемиклз, как Амоко РС-8004), 4,6% продажной недиспергирующей улучшающей индекс

вязкости (ИВ) присадки (Акрилоид 702 поли(алкилметакрилат)ного типа,

производство Ром и Хаас Ко.), а остальное количество состава (79 - 84%) приходится на парафиновое базовое масло (масло 100N фирмы

Эксон). Кроме того, все составы содержат 0,01% противопенного

раствора DCF-200 силиконовой жидкости производства Дау Корнинг Корп. Состав S содержит ДИ пакет фирмы Этил Корпорейшн (модифицированный

Хитэк 993 (восстановленный беззольный диспергатор), а в

остальном совпадает с вышеприведенными составами F-R. Каждый из составов F-R содержит исходное количество в 2% беззольного диспергатора,

поступающего из применяемого ДИ пакета; состав S содержит 1%

беззольного диспергатора из ДИ пакета. Концентрация испытуемого беззольного диспергатора приведена в таблице 1 и добавляется к концентрации

диспергатора, поступающего из ДИ пакета. Испытуемые

беззольные диспергирующие присадки имеют следующий состав:

F: поли(65 МЛМА/30 ЦЭМА/5 ГПМА)

G: поли(9 ММА/53 ИДМА/29 ЦЭМА/9

ГПМА)

H, J, K: поли(60 МЛМА/30 ЦЭМА/10 ГПМА)

L: поли(50 МЛМА/30 ЦЭМА/20 ГПМА)

M, N: поли(50 МЛМА/30 ЦЭМА/20 ГПМА)

S: поли(65 МЛМА/15 ЦЭМА/20 ГПМА)

MA

- метилметакрилат и изодецилметакрилат. Составом Q

продемонстрировано применение продажной азотсодержащей беззольной диспергирующей присадки (Амоко 9250), состав R является контрольным образцом, в

который не была добавлена беззольная диспергирующая

присадка. HO - не определялось.

Из вышеприведенных данных видно, что по мере повышения в составах содержания ГПМА либо увеличением количества ГПМА в самой беззольной диспергирующей присадке, либо повышением количества применяемой присадки, чистота двигателя заметно улучшается. Беззольная диспергирующая присадка, содержащая метилметакрилат (состав G) работает не так хорошо, как присадки без метилметакрилата, что указывает на важность сбалансированного среднего числа атомов углерода в алкильных боковых цепях полимера для достижения необходимой растворимости присадки. Беззольные диспергирующие составы (не содержащие азота) настоящего изобретения, содержащие 10 - 20% ГПМА, обеспечивают общую чистоту двигателя точно также, как и промышленный азотсодержащий беззольный состав (состав Q), но обладают дополнительным преимуществом совместимости с фторполимерным материалом уплотнений двигателя Витоном, а также лучшими низкотемпературными показателями, как показано в примере 10 (состав C). Хотя состав Q и обеспечивает хорошую чистоту двигателя, тем не менее состав несовместим с фторполимерными уплотняющими материалами, как показано в примере 9 составом B.

Пример 9

Составы изобретения подвергнуты испытанию на совместимость (испытание совместимости с уплотнениями двигателя) с

фторуглеводородными полимерами, в частности,

фторэластомерами Витон, применяемыми в уплотнениях, прокладках и т. д. двигателя. Испытание основано на погружении материала уплотнения или прокладки в

жидкость, содержащую испытуемую беззольную

диспергирующую присадку, и испытание проводят в условиях, аналогичных условиям методики, описанной в ISO-37-1977(E) (создана техническим комитетом

Международной Организации Стандартизации (ISO/-TC45)

с применением S3A испытуемого образца в форме гантели.

Исследования проводят следующим образом. В химическом стакане три S3A

образца в форме гантели из фторэластомера Витон (АК6)

погружают в испытуемую жидкость так, что на 1 часть испытуемого образца приходится 80 частей испытуемой жидкости (объем/объем). Испытуемая

жидкость (масло 150N фирмы Эксон) содержит 4,5 - 6,7 мас.%

подлежащего испытанию беззольного диспергирующего состава (45 - 50% активного компонента). Затем стакан накрывают часовым стеклом и помещают

при 149 - 151oC в печь с принудительной подачей

воздуха. Испытуемые образцы оставляют в указанных условиях на 7 дней, после чего их извлекают, оставляют охлаждаться и слегка ополаскивают

гексаном для удаления остатков испытуемой жидкости. Затем

испытуемые образцы сушат на воздухе и проводят определение предела прочности (предела прочности при разрыве или ППР) и показателей удлинения

(% удлинения при разрыве или %УДР) использованием методики

деформационно-нагрузочных определений при скорости удлинения 14,6 см (5,75 дюйма)/минуту. Изменение удлинения или предела прочности

испытанных образцов эластомера Витон сравнивают с удлинением и

пределом прочности образцов эластомера, не подвергавшихся испытанию, и результаты выражают в процентах:

Аналогичное выражение использовано и для расчета изменений в пределе прочности при разрыве (изменение %ППР). Чем более отрицательна величина %УДР (изменения), тем агрессивность испытуемой жидкости по отношению к образцам фторэластомера Витон. Жидкости, приводящие в указанных условиях к снижению более чем на 45% первоначальной (без испытаний) величины %УДР (выражается, как изменение %УДР = - 45%), считаются крайне агрессивными и, таким образом, несовместимыми с фторэластомерными уплотнениями Витон двигателя. Величины изменений %УДР и изменения %ППР от нулю до -5% и от нуля до -15% соответственно показательны для нейтральных условий, то есть совместимы с уплотнениями двигателя. Величины изменения %УДР и изменения %ППР примерно - 20% и примерно -30%, соответственно, то есть более отрицательные, указывают на плохую совместимость уплотнений. Результаты %УДР и ППР очень сильно зависят от того, каким образом проводят испытания с погружением, в частности, от используемого для измерений оборудования, поэтому важно включать результаты для не подвергавшихся испытанию образцов с каждой новой серией погруженных для испытания образцов с целью сравнения.

Эксплуатационные характеристики в испытании на совместимость уплотнений двигателя с беззольными диспергаторами настоящего изобретения и продажными азотсодержащими беззольными диспергаторами представлены в таблице 2. Образцы фторэластомера Витон погружались в испытуемую жидкость (масло 150N фирмы Эксон), содержащую перечисленные присадки. Величины изменения %УДР и изменения %ППР представлены, как усредненные, для трех образцов, испытанных в одной жидкости.

А-Сравнительный: OLOA 1200

(азотсодержащая присадка производства Шеврон Кемикалз)

B-Сравнительный: Амоко 9250 (азотсодержащая присадка производства Амоко Кемикалз)

C-Сравнительный: Хитек 646 (азотсодержащая

присадка производства Этил Корпорейшн)

Вышеперечисленные

беззольные диспергаторы все являются компонентами продажных детергент-ингибирующих (ДИ) пакетов, поставляемых обычно в минеральном

базовом масле.

Составы D и E представляют полимерные

беззольные диспергирующие присадки (указан тип мономера и его количество) настоящего изобретения (ЦЭМА - цетилэйкозилметакрилат,

МЛМА - миристил-лаурилметакрилат, ГПМА - гидроксипропилметакрилат)

D: МЛМА/ЦЭМА/ГПМА (60/30/10)

E: МЛМА/ЦЭМА/ГПМА (50/30/20)

Пример 10

Эксплуатационные

характеристики в испытании с моделированием проворачивания коленчатого вала на

холоде (МПКВХ) для беззольных диспергирующих присадок настоящего изобретения представлены в таблице 3. Смеси присадок

[промышленных азотсодержащих и присадок настоящего изобретения (не содержащих

азота)] , подлежащих испытанию, получают смешиванием различных количеств присадки (50% активного компонента), примерно 5%

недиспергирующей улучшающей ИВ присадки (Акрилоид 702) и рекомендованного к

употреблению количества выбранного ДИ пакета, указанного ниже [для удовлетворения минимальных требований к диспергируемости

(последовательность VE испытаний), см. пример 8] с рассчитанным количеством

масел 100N и 150N фирмы Эксон, удовлетворяющим требованиям на общую вязкость SAE 5W-30 масляных смесей [согласно SAE J300

Классификации вязкости моторных масел (январь 1991 г.)]. Согласно

приведенному описанию приготовлено три состава, каждый из которых отличается применяемым продажным ДИ пакетом.

Состав

A: 6,3% модифицированного Хитек 993 (восстановленная беззольная

диспергирующая присадка) в ДИ пакете фирмы Этил Корпорейшн

Состав B: 10,6: OLOA 8380 в ДИ пакете фирмы Шеврон Кемикл

Состав C: 10,5% Амоко PC-8004 в ДИ пакете фирмы Амоко Кемикл

К каждому из приведенных составов прибавлены различные количества дополнительной беззольной диспергирующей присадки с целью

улучшения диспергируемости состава и определения ее действия на МПКВХ

вязкость. Во всех тех случаях, когда применялся беззольный диспергатор настоящего изобретения, им была поли(50 - 60 МЛМА/30

ЦЭМА/10-20 ГПМА) - композиция, обозначенная в таблице 3, как изобретение.

Композиция с 10% ГПМА использована в составе A, а композиция с 20% ГПМА - в составах B и С.

В каждой группе составов применение беззольного диспергатора изобретения приводит к снижению МПКВХ вязкости на уровне, сравнимом с промышленным азотсодержащим беззольным диспергатором.

Пример 11

Определение температуры застывания основано на методике,

приведенной в ASTM D-97-66, согласно которой определенное количество депрессора температуры застывания (ДТЗ) добавляют к базовому маслу и

полученное масло с присадкой затем подвергают циклическому

температурному воздействию в низкотемпературной бане для определения "температуры застывания" вoC. В таблице 4 приведены данные

по температурам застывания (oC) для различных

поли(50-60 МЛМА/30 ЦЭМА/10-20 ГПМА) - композиций (45 - 50%) активного компонента) настоящего изобретения.

Вышеприведенные данные показывают, что беззольные диспергирующие присадки настоящего изобретения обладают свойствами депрессора температуры застывания (депрессия температуры застывания в 12-15oC), если сравнивать с применением промышленных, не содержащих гидроксиалкилметакрилата депрессоров температуры застывания, таких как Акрилоид 156 (производства Роом и Хаас Ко.) в количестве 0,1 - 0,2% (50% активного компонента) в тех же партиях базового масла.

"Витон", "Термочасы", "Хитек", "Амоко", "OLOA" и "Акрилоид" - фирменные наименования.

Реферат

Изобретение относится к полимерам, применимым в качестве беззольных диспергирующих присадок. Полимер получают полимеризацией (а) одного или нескольких алкилакрилатов и алкилметакрилатов и (b) один или несколько гидроксиалкилакрилатов и гидроксиалкилметакрилатов. Регулирование относительного отношения по массе мономерных компонентов с целью получения необходимого содержания атомов углерода в алкильных боковых цепях метакрилатного скелета позволяет достичь необходимой растворимости присадки, обеспечивающих сочетание диспергируемости, хороший запуск двигателя на холоде, низкотемпературные вязкостные свойства и нейтральное поведение по отношению к фторэластомерным материалам уплотнений двигателя. 4 с. и 24 з.п. ф-лы, 4 табл.

Формула

20.03.92 - по пп.1, 2 - 7, 9, 10, 12, 16, 18 - 19, 21 - 23, 27, 29, 24, 28;

07.07.92 - по пп.1, 23, 24, 28;

10.02.93 - по пп.1, 8, 11, 17, 20, 23, 25 - 26, 24, 28.

Комментарии