Способ круглого шлифования длинных тонких круглых стержней - RU2540284C2

Код документа: RU2540284C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу круглого шлифования длинных тонких круглых стержней согласно п.1 формулы изобретения.

Уровень техники

Способ этого типа известен из DE 10308292 В4. Известный способ предназначен для изготовления инструментов из твердого металла, причем, в частности, речь идет о круглых стержнях из металлокерамики в качестве исходного материала. Согласно известному способу обрабатывается «движущийся стержень», т.е. являющийся исходным материалом круглый пруток, длина которого во много раз превышает длину отдельного изготовляемого инструмента, пошагово продвигается через зажимной патрон передней бабки и соответствующим образом жестко закрепляется, когда длина выступающей из передней бабки части круглого прутка примерно достигает определенной соответствующей изготовляемому инструменту длины и находится напротив задней бабки. Способ естественно рассчитан на то, что выступающая концевая часть при круглом шлифовании находится между передней бабкой и задней бабкой. Поэтому на пока еще свободном конце круглого прутка должен быть отшлифован с большой точностью торцовый конус, который для закрепления должен быть введен в полость, имеющуюся на пиноли задней бабки.

Уже только из-за точности торцового конуса на выступающей концевой части круглого прутка по этой причине должны быть вышлифованы одна или две люнетные шейки. В любом случае, если шлифуется торцовый конус, должны быть установлены предусмотренные для этого люнеты. Последующее круглое шлифование закрепленного с обоих концов концевого участка предпочтительно должно проводиться способом однопроходного шлифования; при этом установка люнетов не считается обязательно необходимой. Известный способ оказался предпочтительным, но в предложенной форме для шлифования длинных и тонких круглых стержней он непригоден. В качестве примера, для рассматриваемых здесь круглых стержней можно указать длину 400 мм при диаметре 4 мм. Несмотря на использование задней бабки при шлифовании круглых стержней с соответствующим отношением длины к диаметру, была бы необходимой установка нескольких люнетов с интервалом было бы предпосылкой вышлифовывание собственной люнетной шейки. Установка большого количества люнетов при соответственно продолжительном времени шлифования для люнетных шеек неэкономично. Люнеты, к тому же, должны быть перемещаемыми в аксиальном направлении, чтобы при обработке различных заготовок учитывать и различные отношения длины к ширине. При круглом шлифовании более коротких заготовок было бы даже необходимым полностью удалять люнеты с тем, чтобы можно было заднюю бабку подводить достаточно близко к передней бабке.

Из DE 69421859 Т2 известна машина для круглого шлифования, которая предназначена также для шлифования длинных тонких круглых стержней. Эта машина позволяет работать, в частности, при отношении длины к ширине более 100. При этом передняя бабка установлена с возможностью перемещения на станине машины в направлении ее оси шпинделя, которая одновременно является осью вращения закрепленной заготовки. Установленная свободно в пиноли длинная тонкая заготовка свободным ее концом передвигается между двумя шлифовальными дисками, оси вращения которых параллельны оси вращения детали. Оба шлифовальных диска находятся примерно в одних и тех же радиальных плоскостях, и между ними имеется промежуток, в который можно вдвигать заготовку. Оба шлифовальных диска, из которых один может быть предназначен для грубой, а другой для тонкой обработки, перемещают к заготовке в перпендикулярном к ее оси вращения направлении.

В аксиальной области между передней бабкой и обоими дисками, а именно вплотную к шлифовальным дискам, находится упор с V-образной выемкой; его собственный нажимной валик обеспечивает прочное удержание заготовки в этой выемке. Известная шлифовальная машина согласно DE 69421859 Т2 должна работать так, чтобы передняя бабка подавала заготовку в ее аксиальном направлении к шлифовальным дискам до тех пор, пока заготовка не будет прошлифована на всю длину отрезка необходимого диаметра. При этом, однако, заготовка находится в выемке упора со своей окружной поверхностью, которая не должна обрабатываться в этой машине, и заготовка с этой окружной поверхностью должна вращаться в выемке. С учетом результата шлифования это возможно только тогда, когда заготовка уже прошлифована на ее цилиндрической шейке. Машиной для круглого шлифования согласно DE 69421859 Т2 нельзя, поэтому, шлифовать заготовки, которые еще имеют свой - например, созданный на токарном станке - черновой контур.

И наконец, DE 19857364 А1 показывает, что и при однопроходном шлифовании может успешно осуществляться измерение и управление в ходе процесса. При однопроходном шлифовании заготовка до необходимого внешнего диаметра шлифуется в течение одного единственного продольного хода. Это создает трудность при измерении и управлении, заключающуюся в том, что прошлифованный внешний диаметр нельзя уже изменить, если обработка проведена за пределы нижнего допустимого значения размера. Согласно предложению DE 19857364 А1 в процессе шлифования постоянно и непрерывно измеряется фактический диаметр заготовки и измеренный фактический диаметр одновременно корректируется автоматически до предварительно установленного зависимого от продолжительности шлифования заданного размера. Таким образом, предотвращается излишнее шлифование шлифуемой заготовки до диметра меньше номинального. В практическом варианте осуществления согласно DE 19857364 А1 сенсоры измерительного устройства находятся при этом постоянно в той же радиальной плоскости, что и шлифовальные диски у заготовки, а она закреплена с обоих концов, т.е. между передней бабкой и задней бабкой.

В изобретении поставлена задача разработки способа указанного выше типа, который быстро и экономично реализуется, прост в осуществлении и обеспечивает шлифование с высокой точностью.

Раскрытие изобретения

Эта задача решается признаками п.1 формулы изобретения.

Принцип соответствующего изобретению способа основан на том, что в процессе шлифования шлифовальный диск и люнет вместе составляют эксплуатационно устойчивый рабочий узел и этот рабочий узел перемещается относительно круглого стержня в его продольном направлении. Это устойчивое продольное взаиморасположение достигается за счет того, что люнет прилегает к уже прошлифованной способом одноходового шлифования части круглого стержня. Люнет также смещен относительно области шлифования - это область, в которой шлифовальный диск касается круглого стержня - вбок в направлении передней бабки. Шлифовальный диск всегда первым воздействует на нешлифованный круглый стержень, поэтому можно говорить также о люнетном сопровождении. На прошлифованную область круглого стержня, к которой прилегает люнет, шлифовальный диск уже не воздействует.

«Эксплуатационно устойчивый» означает в пункте 1, что люнет и шлифовальный диск, по меньшей мере, в области шлифования должны находиться в этом устойчивом продольном взаиморасположении. Этого можно достигнуть простым способом за счет того, что несущий шлифовальный диск шлифовальный шпиндель вместе с люнетом жестко смонтированы на ползуне или шлифовальном столе, который в аксиальном направлении перемещается относительно неподвижной передней бабки, в которой закреплен круглый стержень.

Возможно также обратная конфигурация с неподвижным рабочим узлом из шлифовального диска и люнета, а также перемещаемым круглым стержнем. Наконец, может быть предпочтительным, если люнет сам по себе перемещаем в аксиальном направлении относительно шлифовального диска. Это дает преимущество при шлифовании специальных контуров, а также при загрузке и разгрузке шлифовальной машины.

В любом случае соответствующий изобретению способ имеет преимущество в том, что люнет постоянно используется непосредственно вблизи шлифовального диска. Поэтому достаточно в принципе одного единственного люнета, поскольку он постоянно находится в оптимальном месте. При необходимости не исключена также и установка дополнительных люнетов в случае обработки особенно длинных и склонных к прогибу круглых стержней. Предоставление опоры уже прошлифованной способом одноходового шлифования области круглого стержня способствует более надежному и точному продвижению и создает дополнительные предпосылки для высокоточного шлифования. Поэтому способ может осуществляться по-прежнему с использованием одноходового шлифования, а в передней бабке могут закрепляться круглые стержни в состоянии черновых контуров. По сравнению со способом согласно DE 69421859 Т2 тем самым исключается, следовательно, специальный предшествующий этап способа, заключающийся в необходимости шлифования цилиндрической шейки заготовки/полуфабриката. Надежная поддержка круглого стержня в непосредственной близости к шлифовальному диску дает еще одно преимущество, что способ может осуществляться только лишь со свободным закреплением круглого стержня в передней бабке; поэтому поддержка другого конца круглого стержня задней бабкой не является безусловно необходимой.

Поскольку соответствующий изобретению способ с использованием только лишь одного люнета и одностороннего закрепления приводит к шлифовальным машинам простой конструкции, эти машины с помощью небольшого числа операций по переналадке могут перенастраиваться на заготовки других размеров или контуров. Соответствующий изобретению способ, поэтому, особенно пригоден для малосерийного шлифования, при котором необходимое для переналадки время приводит к ее высокой доле в общих производственных затратах.

Преимущественные варианты развития соответствующего изобретению способа отражены в пунктах 2-4.

Предусмотрено, что измерение и контроль отшлифованных диаметров в ходе процесса проводится также и при применении соответствующего изобретению способа. Поскольку именно люнет должен быть смещен от плоскости вращения шлифовального диска в боковом направлении к передней бабке, сенсорные элементы измерительного устройства могут по-прежнему устанавливаться у круглого стержня в области шлифования шлифовального диска. Это та окружная область на круглом стержне, которой касается шлифовальный диск. Производится соответственно измерение чистового размера шлифовального прохода. Соответствующий изобретению способ благодаря этому может осуществляться с особой точностью в результате постоянной подстройки и корректировки шлифующего воздействия.

Соответствующий изобретению способ может также оптимизироваться таким образом, что он проводится с использованием автоматически приближающегося и самоцентрирующегося люнета. Этим самым достигается, что ось вращения вращающегося круглого стержня постоянно удерживается в заранее заданном задней бабкой положении. Таким образом достигается оптимальный результат шлифования.

Благодаря работе с автоматически приближающимся центрирующимся люнетом достигается также преимущество, что и без дополнительных мероприятий из круглых стержней могут отшлифовываться и конические структуры, как это указано в пункте 2.

В пунктах 3 и 4 представлено, как соответствующий изобретению способ может осуществляться на практике, если круглый стержень в процессе шлифования перемещается вдоль своей продольной оси или неподвижен. Все описанные процессы движения и управления могут успешно контролироваться системой числового программного управления (CNC).

Основное отличие от машины для круглого шлифования согласно уровню техники состоит в том, что в процессе шлифования передняя бабка продольно перемещает круглый стержень у вращающегося шлифовального диска, в результате чего люнет прилегает к уже прошлифованной области круглого стержня. В функционирующей согласно изобретению машине для круглого шлифования тем самым непрерывно как бы шлифуется новая, точная люнетная шейка, в результате чего действующий непосредственно около шлифовального диска люнет обеспечивает точную поддержку и безупречное круговое вращение. Таким путем достигаются преимущества, которые уже описаны в связи с рассматриваемым способом.

Подобного рода шлифовальную машину можно создать наиболее простым способом в таком виде, что люнет, измерительное устройство и шлифовальный шпиндель жестко установлены на станине машины, в то время как передняя бабка перемещается по направлению закрепления вращающегося круглого стержня линейно и с проявлением шлифовального действия у шлифовального диска. Относительно легко исполнить и кинематическую противоположность с жестко закрепленной шпиндельной головкой для заготовки и линейно подвижным узлом из люнета, датчика и шлифовального шпинделя.

Является преимуществом, если работают со шлифовальным столом, который перемещается параллельно направлению движения передней бабки и управляется. Если при этом люнет и датчик жестко закреплены на шлифовальном столе, машина для круглого шлифования остается все еще относительно простой, к тому же принципиальное устройство такого рода машины известно из универсальных шлифовальных машин и зарекомендовало себя. В процессе шлифования шлифовальный стол остается тогда неподвижным, в то время как сама по себе подвижная и управляемая передняя бабка перемещает круглый стержень вдоль у вращающегося шлифовального диска. Дополнительная возможность изменять расстояние между шлифовальным диском, с одной стороны, и люнетом вместе с датчиком, с другой стороны, предпочтительным образом все-таки проявляется при заправке машины круглыми стержнями и может к тому же быть преимуществом при шлифовании специальных контуров.

Краткое описание чертежей

Подробнее изобретение представлено чертежами, на которых изображено следующее:

фиг.1 - вид сверху на устройство, с использованием которого осуществляется соответствующий изобретению способ;

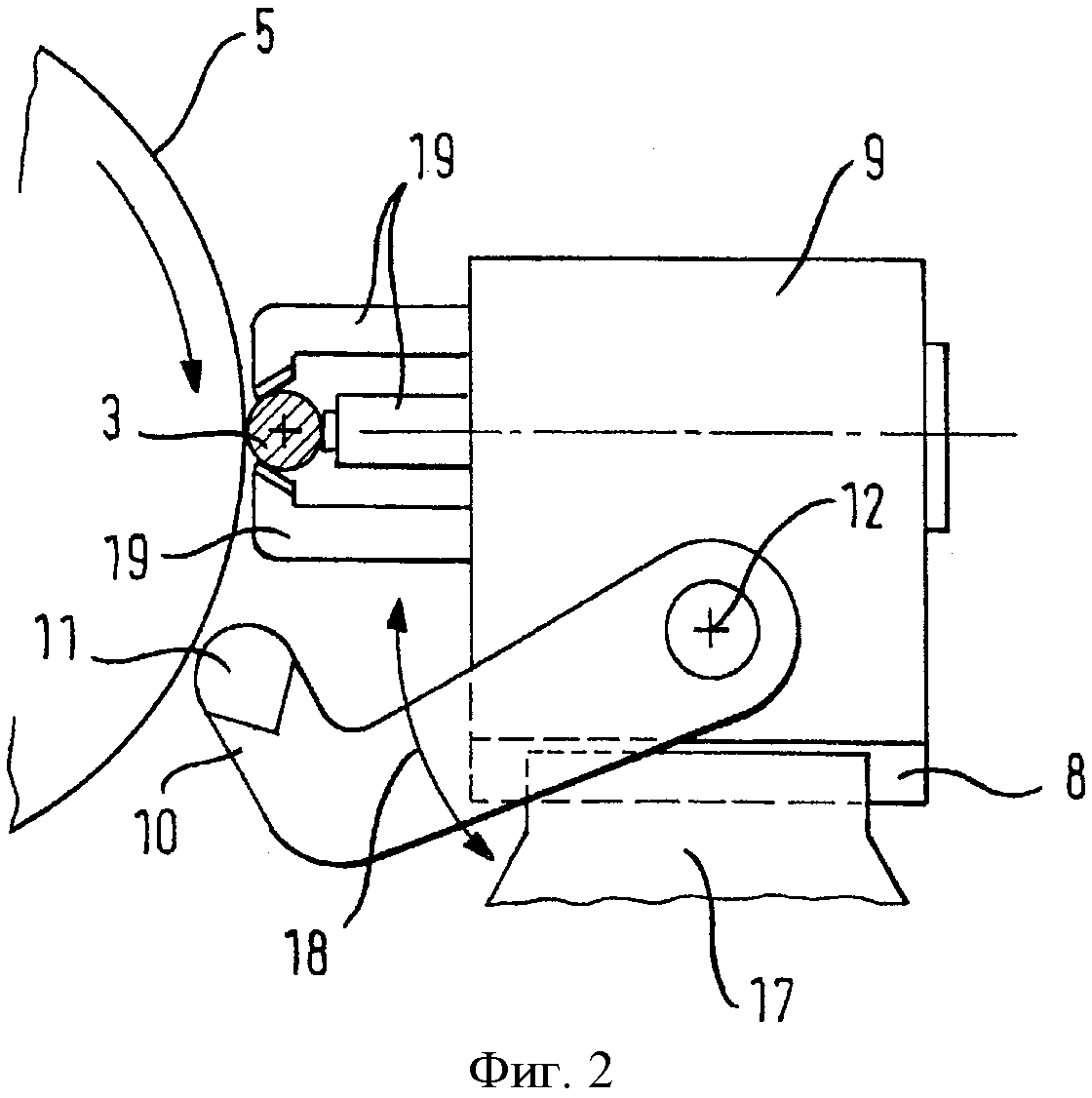

фиг.2 - другие детали устройства согласно фиг.1 в изображенном там, частично вырванном, виде согласно А - А;

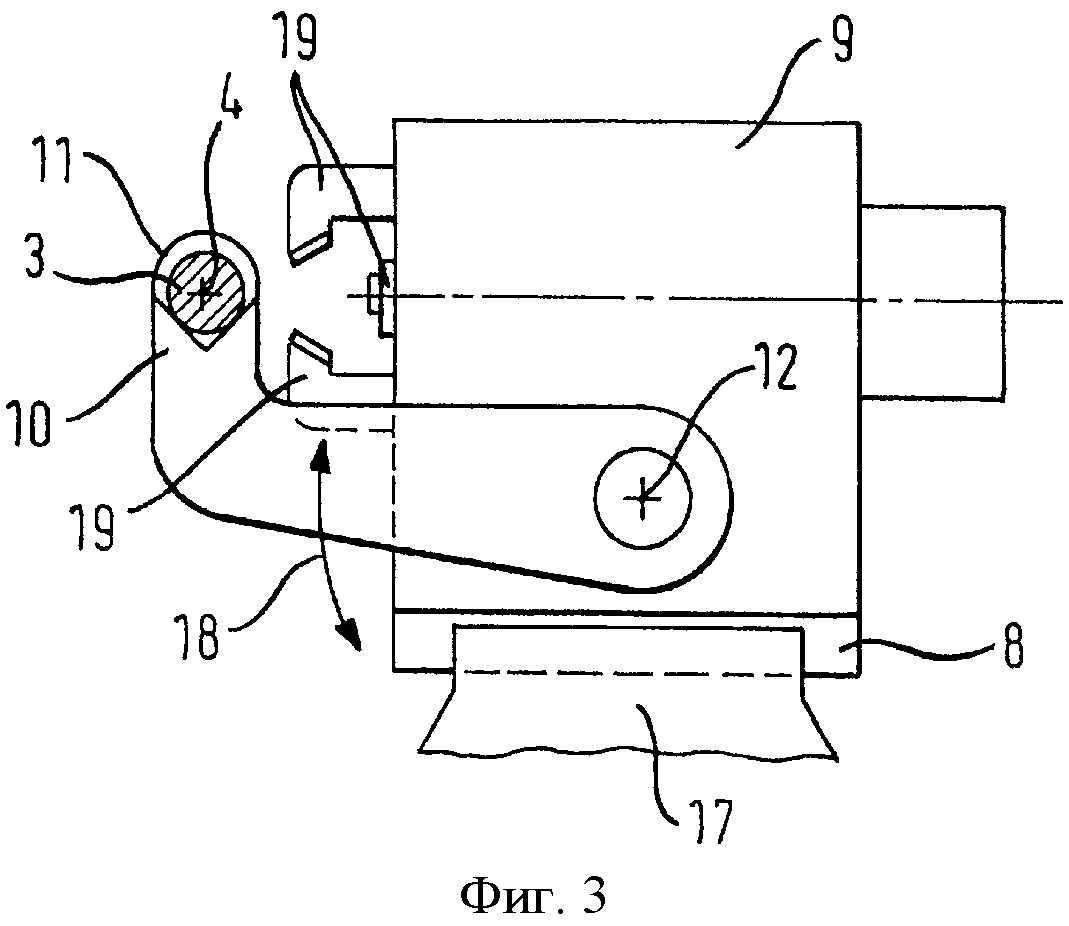

фиг.3 - аналогичный фиг.2 вид согласно линии А - А на фиг.1 в другой рабочей фазе устройства;

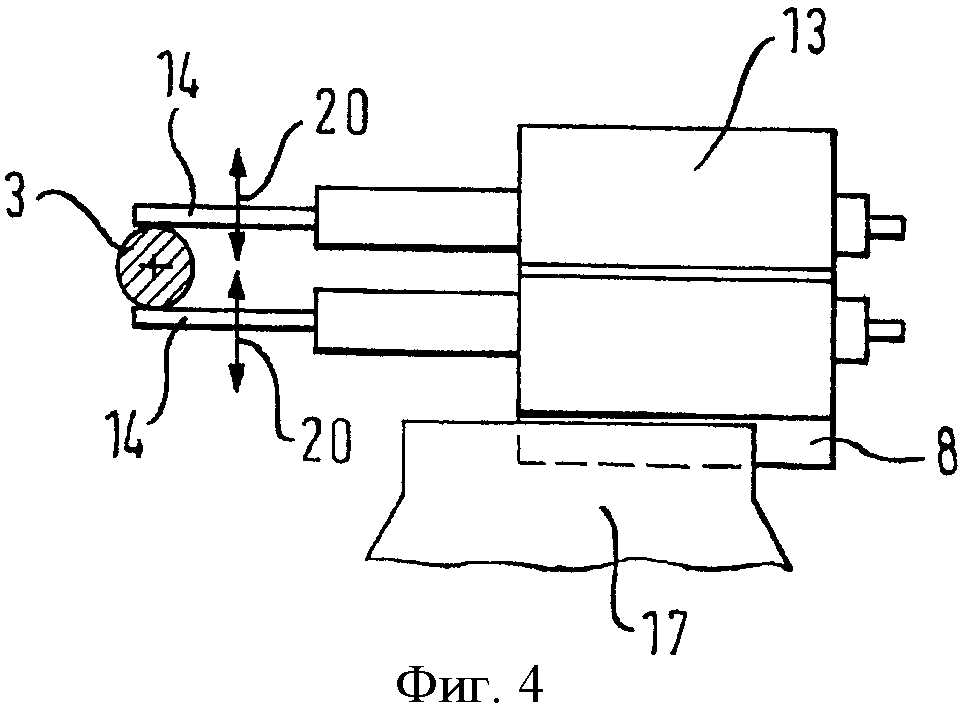

фиг.4 - частично вырванный вид согласно линии В - В на фиг.1;

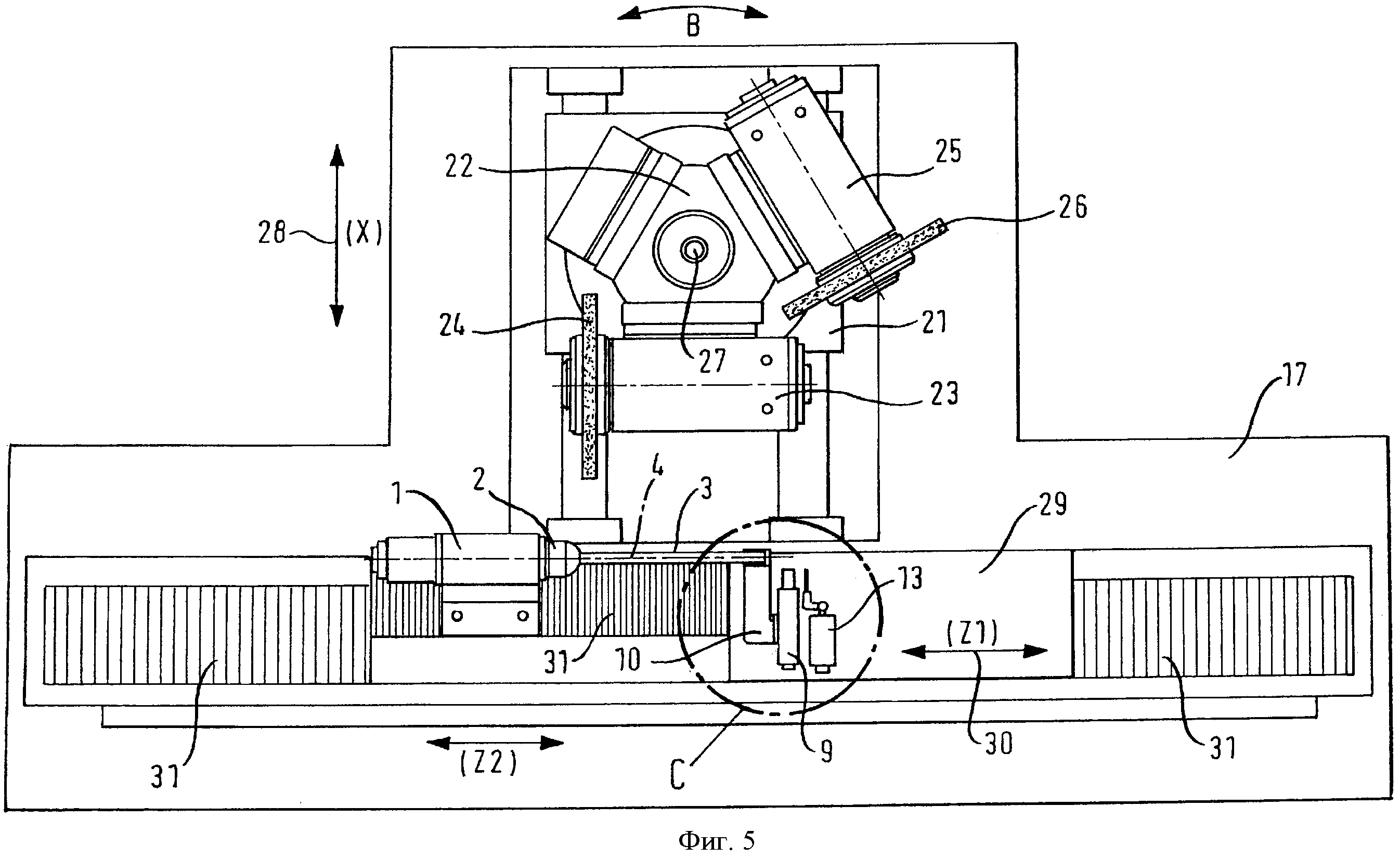

фиг.5 - вид сверху на основанную на принципиальном устройстве универсальной шлифовальной машины шлифовальную машину для осуществления соответствующего изобретению способа;

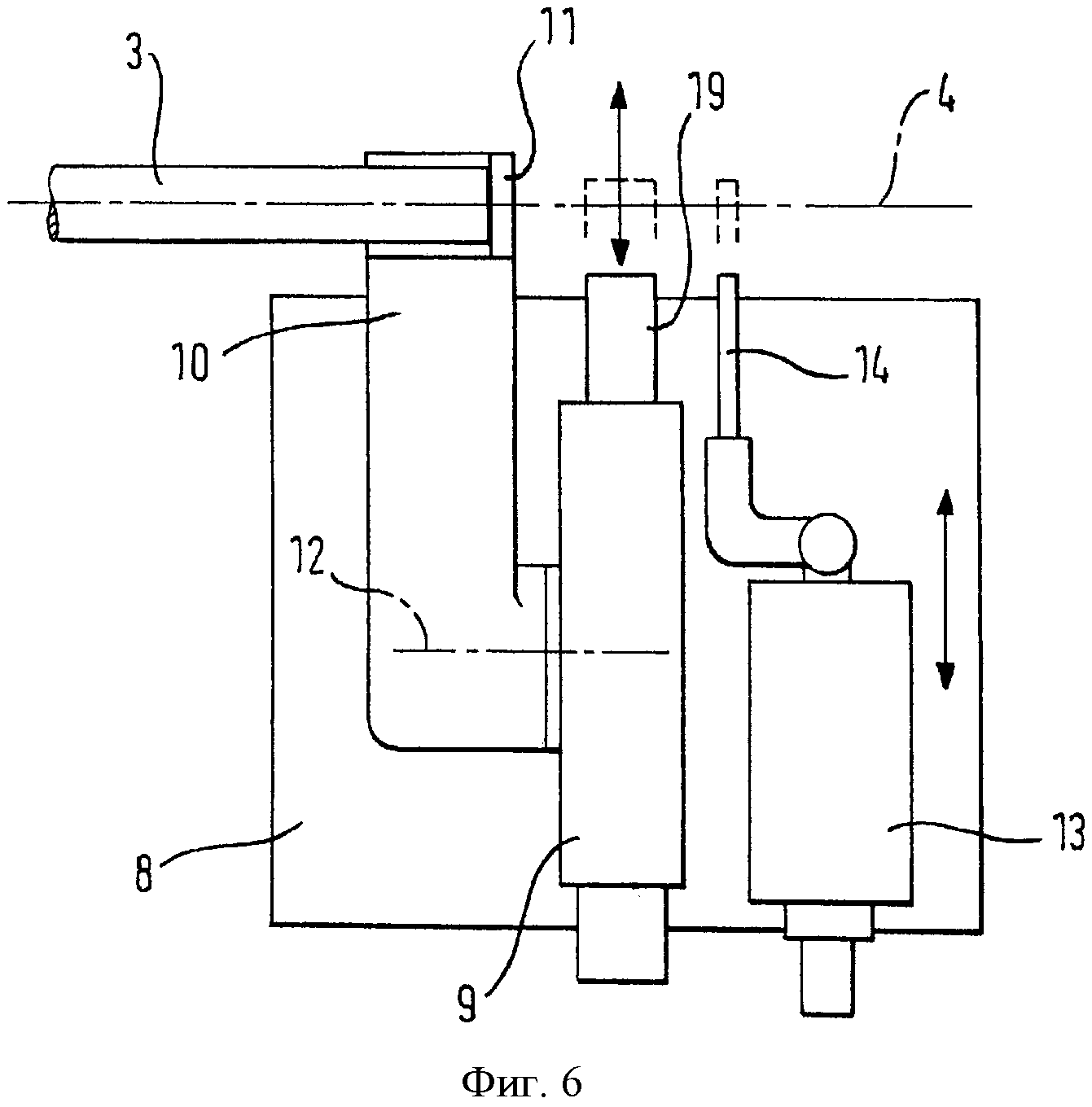

фиг.6 - деталь С из фиг.5 в увеличенном изображении;

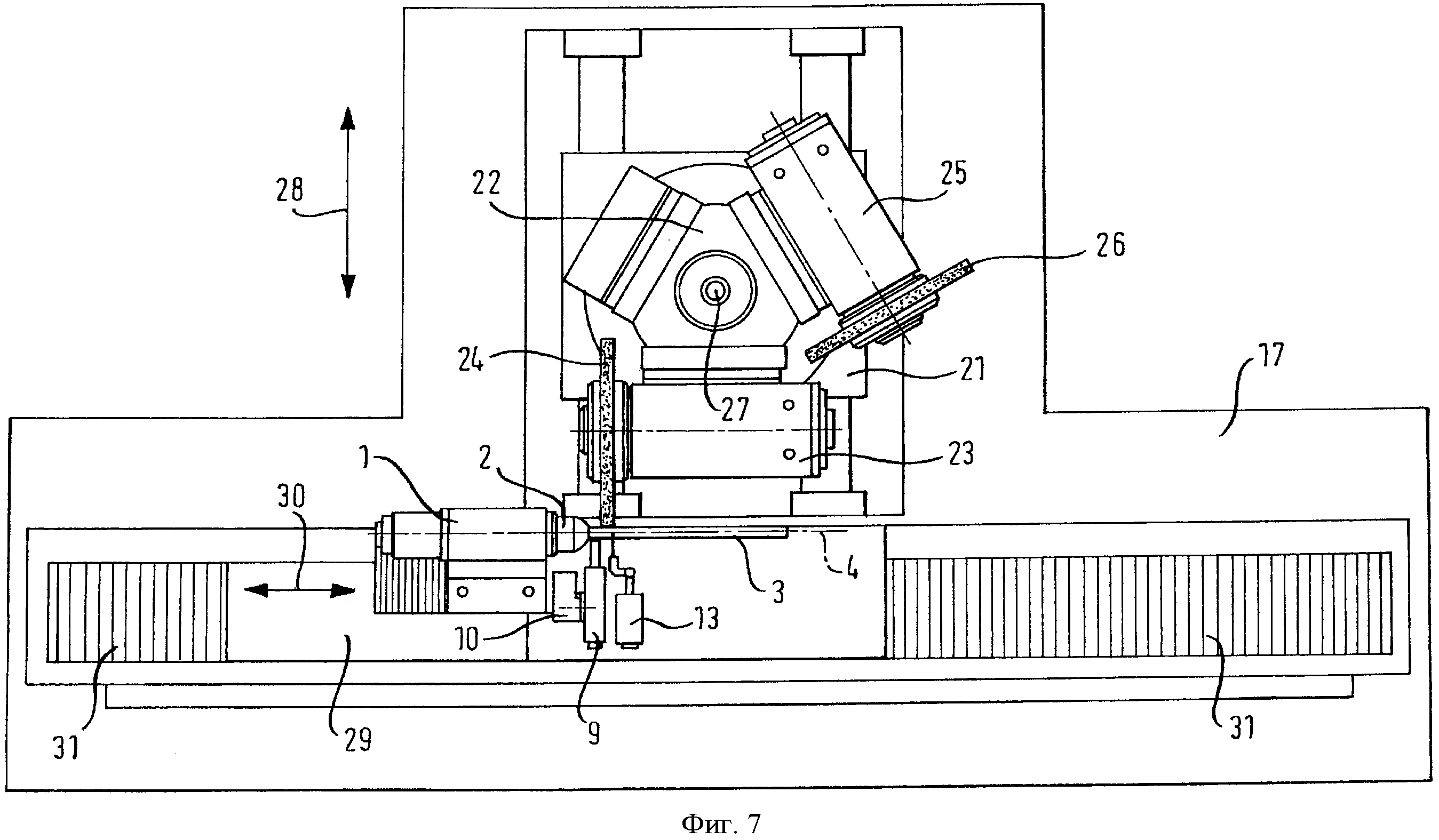

фиг.7 - соответствующий фиг.5 вид в другой рабочей фазе;

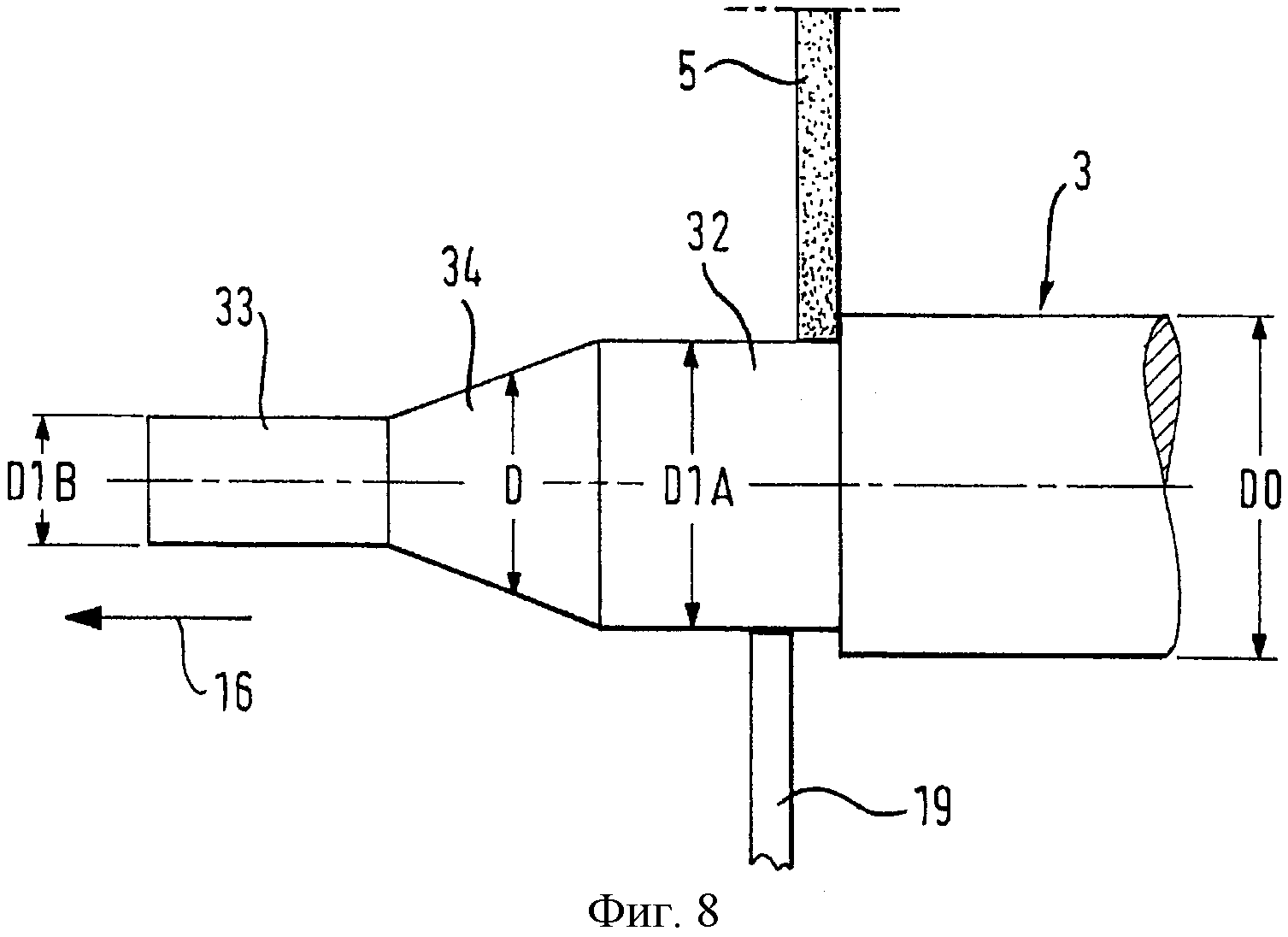

фиг.8 - пояснение условий при шлифовании конического контура;

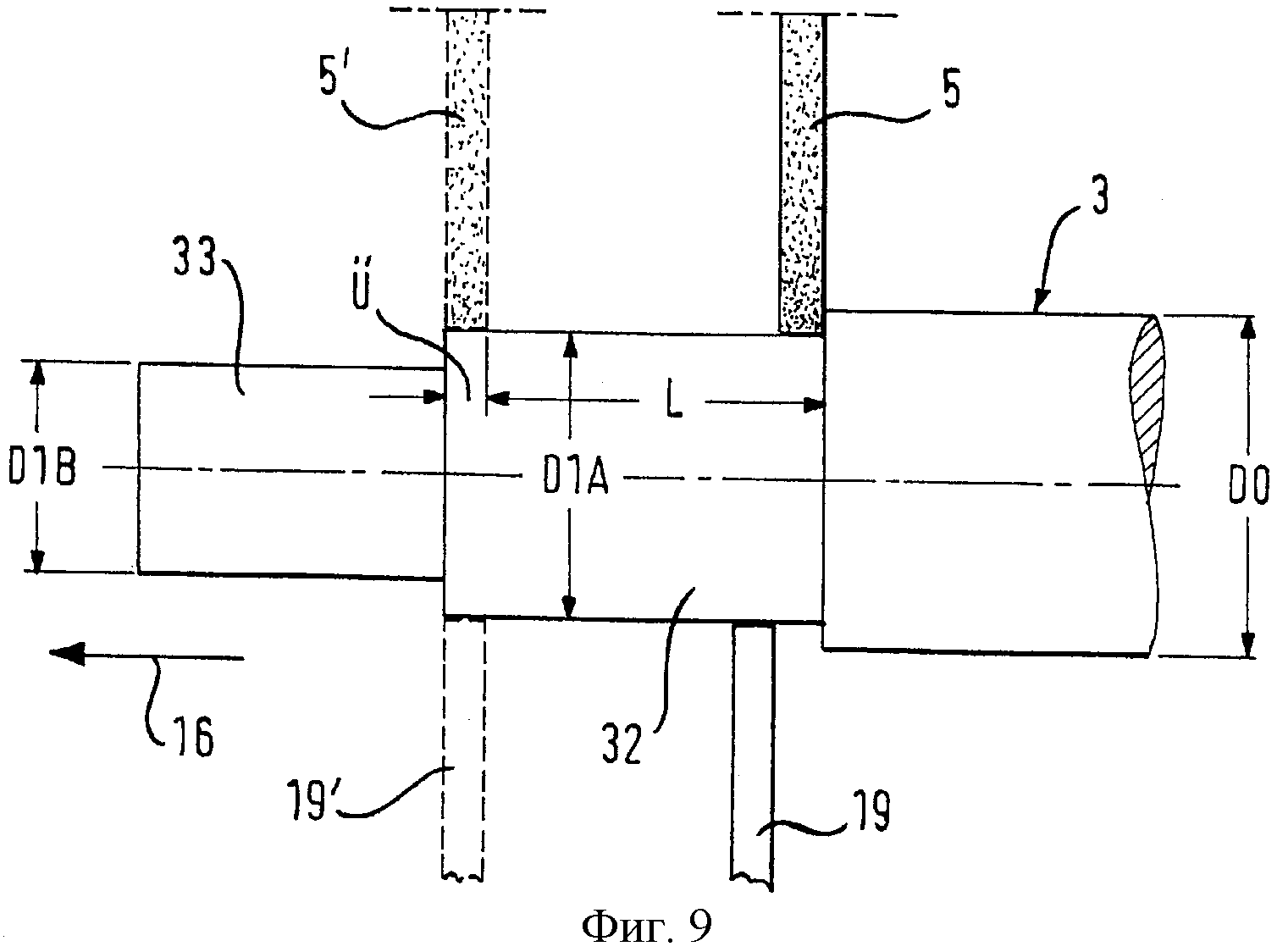

фиг.9 - показ возможности шлифования с использованием соответствующего изобретению способа и ступенчатых контуров. Осуществление изобретения

Согласно фиг.1 на виде сверху схематично изображены основные составляющие устройства, которыми осуществляется соответствующий изобретению способ. При этом фиг.1. предназначена, прежде всего, для того, чтобы изложить основополагающий принцип способа. Сноской 1 обозначена передняя бабка шлифовальной машины. Передняя бабка 1 служит для установки зажимного патрона 2. В зажимном патроне 2 закреплен один из концов круглого стержня 3, или подлежащей шлифованию заготовки. Другой противоположный конец может быть закреплен определенным образом в задней бабке, которая на фиг.1 не изображена. Однако возможно также проведение процесса шлифования с односторонним закреплением, то есть без задней бабки. Передняя бабка 1 имеет привод от электрического двигателя и приводит закрепленный круглый стержень 3 во вращение вокруг его продольной оси 4.

Сноской 5 обозначен шлифовальный диск по существу цилиндрической формы, который вращается вокруг оси 6 вращения. При круглом шлифовании шлифовальный диск 5 подается на врезание в направлении 7 врезания к круглому диску 3 и исходный диаметр D0 круглого стержня 3 уменьшается при этом до чистового диаметра D1.

На противоположной относительно шлифовального диска 5 стороне круглого стержня 3 на общем основании 8 установлены люнет 9, приемная призма 10 и датчик 13 устройства для измерения диаметра. Основание 8 дает понять, что три поименованных детали 9, 10 и 13 как бы составляют комплексный, единый узел, который в зависимости от варианта исполнения так же, как целое, может перемещаться параллельно общей центральной оси 4, см. указатель направления 15b.

Люнет, как известно, служит для того, чтобы подпирать заготовку и воспринимать шлифовальное давление шлифовального диска 5, чтобы оно не прогибало заготовку при шлифовании. Приемная призма 10 с возможностью поворота вокруг поворотной оси 12 установлена у люнета 9 и служит для временного приема заготовки при загрузке и разгрузке, что далее еще подлежит рассмотрению. Для этого приемная призма 10 оснащена упором 11 продольной подачи. Датчик 13 имеет один или несколько перемещаемых сенсорных элементов 14, которые в текущем режиме шлифования вводятся в контакт со шлифуемой областью 3с круглого стержня 3. Это та окружная область круглого стержня, в которой шлифовальный диск 5 соприкасается с круглым стержнем 3. Область шлифования 3с расположена между нешлифованной областью 3а и шлифованной областью 3b, к которой люнет 9 прилегает своими люнетными кулачками 19. Сенсорными элементами 14 в процессе шлифования непрерывно измеряется достигнутый соответственно в области шлифования 3с диаметр, получаемая информация кодируется устройством числового программного управления типа CNC в другие управляющие сигналы для шлифовального диска 5. Конфигурация выбрана такой, что сенсорные элементы 14 располагаются прямо напротив шлифовального диска 5 в шлифовальной области 3с.

Для изложения процесса работы устройства согласно фиг.1 важны указатели направления 15а (шлифовальный диск 5), 15b (основание 8) и 16 (передняя бабка 1). Ситуация складывается так, что при шлифовании происходит относительное, противоположно направленное движение, с одной стороны, передней бабки 1 (указатель направления 16) и, с другой стороны, шлифовального диска 5 у шлифованного поперечника заготовки вместе с основанием 8 (указатели направления 15а и 15b). При этом один из обоих движущихся в противоположных направлениях узлов может быть и неподвижным. Например, шлифовальный диск 5 с относящимся к нему шлифовальным шпинделем и основание 8 могут не двигаться в параллельном общей центральной оси 4 направлении; в таком случае передняя бабка 1 с круглым стержнем 3 протягивается в направлении указателя 16. При этом круглый стержень 3 при непрерывном уменьшении своего диаметра протягивается у шлифовального диска 5, а люнет 9 постоянно остается в области шлифовального диска 5. Хотя и имеется всего лишь один люнет 9, но он действует всегда в оптимальном месте.

И, наоборот, могла бы оставаться неподвижной и передняя бабка 1 вместе с круглым стержнем 3, а шлифовальный диск 5 двигался бы вместе с основанием 8 в общем направлении 15а, 15b. Тогда бы шлифовальный диск 5 перемещался над круглым стержнем 3 на фиг.1 слева направо, а люнет 9 следовал бы вслед за шлифовальным диском 5 на небольшом удалении от него. И при этом достигается то, что круглый стержень при шлифовании хорошо поддерживается. В обоих упомянутых случаях естественно и датчик 13 всегда сохраняет свое положение относительно шлифовального диска 5.

Если шлифовальный диск 5 и основание 8 установлены с невозможностью движения в направлении, параллельном общей продольной оси 4, становится возможной шлифовальная машина в принципе простого устройства; так как при этом для шлифования должна перемещаться в направлении общей продольной оси 4 только лишь передняя бабка 1. Могут, конечно, быть и причины для осуществления соответствующего изобретению способа с использованием шлифовальных машин, которые имеют в принципе такое же устройство, как и универсальные шлифовальные машины, и включают в себя направляющие салазки или поперечные салазки для перемещения одной или нескольких шлифовальных бабок. Наряду с преимуществом, что при этом обращаются к наиболее оправдавшим себя типам машин, при осуществлении соответствующего изобретению способа по типу работы универсальных шлифовальных машин появляются новые возможности, в частности, в отношении шлифования специальных контуров, как это еще будет показано ниже.

Фиг.2 показывает детали состоящего из люнета 9, приемной призмы 10 и датчика 13 узла на общем основании 8 при боковом рассмотрении согласно линии А - А на фиг.1. Она соответствует также показанной на фиг.1 рабочей фазе шлифования. Видно, что основание 8 установлено на станине 17 машины и что приемная призма 10 находится на поворотном кронштейне, который может поворачиваться вокруг поворотной оси 12. Оба возможных направления поворота показаны двойной изогнутой стрелкой 18. На фиг.2 приемная призма 10 опущена в свое нерабочее положение и не загружена. Круглый стержень 3 удерживается на одном конце шпиндельной головкой передней бабки 1 и приводится во вращение. Шлифовальный диск 5 также вращается и придвинут к круглому стержню 3. Расположенные рядом с призмой кулачки 19 люнета находятся в выдвинутом положении, удерживают круглый стержень 3 и подпирают его с противодействием давлению шлифования. Круглый стержень 3 при этом удерживается и подпирается на очень небольшом боковом удалении от шлифовального диска 5 находящимися в данный момент в выдвинутом положении кулачками 19 люнета (см. фиг.1). Несмотря на противоположное движение шлифовального диска 5 и круглого стержня 3 противоположное относительно друг друга расположение шлифовального диска 5 и люнета 9 всегда остается прежним, поэтому обеспечивается оптимальный подпор круглого стержня 3 и тем самым высокая точность шлифования.

Другая рабочая фаза по линии визирования А - А из фиг.1 изображена на фиг 3. Это рабочая фаза загрузки и выгрузки. Шлифовальный диск 5 отведен назад, а передняя бабка 1 неподвижна. Приемная призма 10 поднята в свое верхнее положение, которое является положением загрузки и выгрузки. На приемной призме 10 лежит правый на фиг.1 конец круглого стержня 3, касающийся упора 11 продольной подачи, см. также фиг.6. Находящиеся рядом с приемной призмой 10 люнетные кулачки 19 отведены назад в свое исключающее контакт с заготовкой положение.

Показанные здесь для примера люнеты 9 могут не только подпирать круглые стержни 3 и оказывать противодействие шлифовальному давлению, но и действовать центрирующе. Люнеты такого рода в смысле центрирования очень точно автоматически приближаются к уменьшающемуся поперечнику круглых стержней 3. Они относятся к уровню техники; в качестве одного из многих примеров следует назвать ЕР 0554506 В1. В более подробном описании, поэтому, необходимости нет.

Фиг.4 показывает на частично вырванном виде согласно линии В - В на фиг.1, как сенсорные элементы 14 измерительного устройства 13 подводятся к круглому стержню 3 в направлении 20 их подвода. Измерительные устройства такого рода также относятся к уровню техники, см. DE19857364 А1. Они дают возможность измерять наблюдаемый непосредственно в области шлифования 3с диаметр круглого стержня 3 непрерывно в режиме реального времени. На основе этих измерений размерные отклонения от заданного размера с использованием системы числового программного управления (CNC) шлифовальной машины могут сразу же устраняться.

На фиг.5 изображен вид сверху на шлифовальную машину, которая по своему принципиальному устройству соответствует универсальной шлифовальной машине и настроена на осуществление соответствующего изобретению способа. На станине 17 этой шлифовальной машины установлены направляющие салазки 21, которые могут перемещаться на станине 17 машины в направлении 28 (Х-направление). На направляющих салазках находится шлифовальная бабка 22, которая со своей стороны несет на себе первый шлифовальный шпиндель 23 с первым шлифовальным диском 24 и второй шлифовальный шпиндель 25 со вторым шлифовальным диском 26. При этом шлифовальная бабка 22 может поворачиваться на направляющих салазках 21 вокруг вертикальной поворотной оси 27 (В-ось). Шлифовальные диски 24 и 26 шлифовальных шпинделей 23, 25 могут таким способом вводиться в рабочее положение и выводиться из него.

В передней области шлифовальной машины установлен шлифовальный стол 29, который может перемещаться в направлении 30 (Z1-ось). На шлифовальном столе 29 установлена с возможностью передвижения передняя бабка 1, которая имеет соответственно уже приведенному описанию зажимной патрон 2 для закрепления круглого стержня 3. Приводимая в действие электродвигателем передняя бабка 1 имеет центральную ось, которая одновременно является осью вращения зажимного патрона 2 и продольной осью закрепленного круглого стержня 3. Это уже представленная на фиг.1 общая центральная ось 4 (ось Z2). Компоновка осуществлена таким способом, что оси 30 и 4 проходят параллельно друг другу и что передняя бабка 1 может на шлифовальном столе 29 независимо от него перемещаться в направлении этой общей центральной оси 4. Направление 28 движения направляющих салазок 21 по существу перпендикулярное к обеим осям 29 и 4 и соответствует тем самым направлению подачи 7 на фиг.1. Сноской 31 обозначены защитные кожухи в форме гофрированных чехлов, которые закрывают направляющие скольжения шлифовального стола 29 и передней бабки 1.

На шлифовальном столе жестко смонтирован интегрированный узел из люнета 9, поворотной приемной призмы 10 и датчика 13. На фиг.6 этот составной узел в качестве детали С изображения специально показан еще и увеличенным. В основном он соответствует изображению согласно фиг.1; однако люнетные кулачки 19 втянуты внутрь люнета 9, также отведены назад и сенсорные элементы 14 датчика 13. Круглый стержень 3 своим свободным концом вставлен в приемную призму 10 и касается своей торцовой стороной упора 11 продольной подачи. К виду сверху согласно фиг.6 относится вид сбоку согласно фиг.3.

Далее описывается осуществление способа шлифования на шлифовальной машине согласно фигурам 5 и 7. На фиг.5 изображенная ситуация соответствует этапу загрузки согласно способу. При этом круглый стержень 3 своим левым на фиг.5 концом подлежит вставлению в зажимной патрон передней бабки 1. Противоположный правый конец круглого стержня 3 укладывается на повернутую кверху приемную призму 10, как это видно на фиг.3. При этом со стороны упора 11 продольной подачи оказывается небольшое давление на торцовую сторону круглого стержня 3. Прижимное давление происходит от прижимного элемента, в данном случае подпружиненного прижимного элемента в зажимном патроне. Наряду с обычными зажимными патронами предпочтительной для названной здесь цели может быть и система зажимных цанг. Передняя бабка 1 для процесса загрузки отодвигается влево в направлении 30 ее движения на соответствующее длине круглого стержня 3 расстояние.

Когда левый на фиг.5 конец круглого стержня 3 полностью вдвинут и закреплен в зажимном патроне 2, приемная призма 10 из своего видимого на фиг.3 поднятого положения опускается в положение согласно фиг.2. Теперь шлифовальный стол 29 перемещается на пути своего движения влево, до тех пор, пока не окажется в изображенном на фиг.7 положении. Вместе с ним или после этого передняя бабка 1 на шлифовальном столе 29 перемещается направо, чтобы в итоге снова занять свое абсолютное положение на станине 1 машины. В этом состоянии объединенный узел из люнета 9, приемной призмы 10 и датчика 13 находится вплотную к зажимному патрону 2 передней бабки 1. Перемещаются даже и направляющие салазки 21 вперед в своем направлении 28 движения до тех пор, пока первый шлифовальный диск 24 первого шлифовального шпинделя 23 не придвинется к круглому стержню 3. Это изображенное на фиг.7 состояние отдельных узлов.

Передняя бабка 1 между тем привела во вращение круглый стержень, чтобы можно было начать процесс круглого шлифования вращающимся первым шлифовальным диском 24. При этом передняя бабка 1 перемещается уже описанным образом в своем направлении 30 движения непрерывно влево. После шлифования первого короткого отрезка заготовки 3 можно уже устанавливать люнет 9 у заготовки 3 для ее подпора. Принимая во внимание фиг.1, становится ясно, что справа от шлифовального диска 5 расположена нешлифованная область 3а круглого стержня 3, а люнет 9 подпирает шлифованную область 3b рядом со шлифовальным диском 5. В дальнейшем процесс шлифования продолжается до тех пор, пока не будет прошлифован на всю длину выступающий из зажимного патрона участок круглого стержня 3. Круглый стержень 3 при этом в некоторой степени протягивается через люнет справа налево и при этом всегда остается надежно подпертым и центрированным. Люнетные кулачки 19, сенсорные элементы 14 и приемная призма 10 находятся при этом в положении, которое показано на фигурах 1 и 2. Диаметр круглого стержня 3 уменьшается при этом с исходного диаметра D0 до чистового диаметра D1 (см. фиг.1), причем достигнутый диаметр непрерывно измеряется датчиком 13 и корректируется и, кроме того, круглый стержень 3 самоцентрирующимся люнетом 9 плотно прижат к шлифовальному диску 5 или 24.

Когда круглый стержень 3 протянут на всю длину у шлифовального диска 24, вновь начинается фаза загрузки и разгрузки с уже описанной функцией приемной призмы 10. Зажимной патрон 2 передней бабки 1 открывается и прошлифованный круглый стержень 3 извлекается из шлифовальной машины. После этого должен быть еще отрезан на фигурах 5 и 7 левый конец круглого стержня 3, который был закреплен в зажимном патроне 2. Это может быть сделано на другой машине.

Но процесс разделения можно также осуществить в шлифовальной машине согласно фигурам 5 и 7. Для этого на вращающемся круглом стержне 3 проводится отрезным диском разделительный рез вплотную к зажимному патрону 2. Вращающийся круглый диск 3 при этом прорезается до центральной соединительной перемычки небольшого диаметра. Затем вращательное движение круглого стержня прекращается, образовавшийся отшлифованный круглый стержень 3 удерживается специальным захватным устройством и, в конце концов, процесс разделения заканчивается сошлифовкой соединительной перемычки. Подробности этого изложены и графически отображены в DE 103 08 292 В4 заявительницы; насколько это необходимо, они включены также в настоящую заявку. Описанный порядок действий позволяет осуществить изъятие круглых стержней 3, в частности, из таких хрупких материалов, как керамика и твердые сплавы, без их повреждения.

Шлифовальные машины согласно фигурам 5 и 7 отличаются особыми возможностями в отношении маневренности и регулируемости, с одной стороны, передней бабки 1 и, с другой стороны, интегрированного узла из люнета 9, приемной призмы 10 и датчика 13. Эта маневренность обусловлена тем, что передняя бабка 1 сама по себе установлена с возможностью подвижности на также подвижном сам по себе шлифовальном столе 29. Возможна также обратная конфигурация, когда именно передняя бабка 1 жестко соединена со шлифовальным столом 29, в то время как указанный интегрированный узел может перемещаться, например, на уже упомянутом общем основании 8 дополнительно для себя на шлифовальном столе 29. Эта двойная мобильность оказывается предпочтительной не только в самом процессе шлифования, но и в важных процессах загрузки и разгрузки.

На основе фиг.8 объясняется, как из круглого стержня 3 в результате шлифования возникает заготовка, у которой цилиндрический участок 32 большего диаметра D1A соединен с другим цилиндрическим участком 33 меньшего диаметра D1B через конический соединительный участок 34. И такой контур может быть изготовлен с использованием соответствующего изобретению способа и относящейся к нему шлифовальной машины. В данном случае пользу приносят свойства автоматически приближающегося самоцентрирующегося люнета 9, люнетные кулачки 19 которого самостоятельно подстраиваются к измененному диаметру шлифования. Это возможно потому, что люнетные кулачки 19 могут быть оснащены пластинами трения, которые могут состоять из поликристаллического алмаза (PKD) или кубически центрированного нитрита бора (CBN). Эти пластины трения в направлении продольной оси возникающей заготовки исполнены выпуклыми. По этой причине конусные сужения на заготовке могут шлифоваться в таком же процессе шлифования, как и круглое шлифование. В данном случае, как и в остальных вариантах осуществления соответствующего изобретению способа, могут с получением преимуществ использоваться преимущественные свойства числового программного управления (CNC) процессами шлифования. Образующая конусного переходного участка 34 может быть прямолинейной или криволинейной.

На основе фиг.9 ставится задача объяснить, что соответствующим изобретению способом могут также шлифоваться заготовки со ступенчатыми диапазонами диаметров. При этом сначала основным способом шлифуется область 32 большего диаметра D1A, причем обработанный участок 32 имеет длину, несколько большую, чем его заданная длина L, см. припуск U на фиг.9. Затем продольный (см. указатель направления 16) ход шлифования прекращается, и шлифовальный диск 5 отводится на небольшое расстояние от круглого стержня 3. После этого люнет 9 отводится назад относительно шлифовального диска 5 в направлении, противоположном направлению поступательного движения 16, чтобы шлифовальный диск 5 и люнетные кулачки 19 находились напротив друг друга, см. штриховое изображение с 5' и 19'. Далее шлифовальный диск 5 вновь подводится к круглому стержню 3, пока не будет достигнут меньший диаметр D1B. Это достигается за счет того, что применяется приближающийся люнет 9; т.е. люнетные кулачки 19 во время подачи шлифовального диска, самоцентрируясь, настраиваются на меньший диаметр заготовки. Благодаря такому порядку действий круглый стержень 3 постоянно остается в подпертом состоянии. После подачи шлифовального диска 5 на подлежащий шлифованию меньший диаметр можно продолжать шлифование уже описанным способом. Следовательно, снова восстанавливается аксиальное смещение между люнетными кулачками 19 и шлифовальным диском 5. Круглый стержень 3 теперь снова в прежнем порядке перемещается у шлифовального диска 5 при продольном продвижении шлифования вперед. Такой порядок действий возможен только потому, что существует уже описанная двойная подвижность передней бабки 1 и шлифовального стола 29. Кроме того, этот порядок действий обусловлен тем, что изменения диаметра остаются в пределах припуска на шлифование, максимальная глубина снятия материала для шлифовального диска при одноходовом шлифовании, следовательно, не превышается. В случае же, если это имеет место, заготовка до чистового размера шлифуется в несколько проходов.

Сноски

1 - передняя бабка

2 - зажимной патрон

3 - круглый стержень/заготовка (3а - нешлифованная область, 3b -шлифованная область, 3с - шлифуемая область)

4 - продольная ось, общая центральная ось

5, 5' - шлифовальный диск

6 - ось вращения шлифовального диска

7 - направление подачи шлифовального диска на врезание

8 - общее основание

9 - люнет

10 - приемная призма

11 - упор продольной подачи

12 - поворотная ось

13 - датчик

14 - сенсорный элемент

15а, b - указатель направления

16 - указатель направления

17 - станина машины

18 - направление поворота призмы

19, 19' - люнетные кулачки

20 - направление подвода сенсорных элементов

21 - направляющие салазки

22 - шлифовальная бабка

23 - первый шлифовальный шпиндель

24 - первый шлифовальный диск

25 - второй шлифовальный шпиндель

26 - второй шлифовальный диск

27 - вертикальная поворотная ось

28 - направление движения направляющих салазок

29 - шлифовальный стол

30 - направление движения шлифовального стола

31 - защитные кожухи

32 - цилиндрический участок большого диаметра

33 - цилиндрический участок малого диаметра

34 - переходный участок

Реферат

Изобретение относится к машиностроению и может быть использовано для круглого шлифования длинных тонких круглых стержней методом однопроходного шлифования. Круглый стержень закрепляют в зажимном патроне передней бабки с вращением вокруг центральной оси. Круглый стержень протягивают для шлифования вдоль установленного стационарно вращающегося шлифовального диска. Предусмотрен люнет, находящийся в устойчивом продольном взаиморасположении относительно шлифовального диска. Люнет выполнен с возможностью самостоятельного приближения и самоцентрирования его кулачков, которые постоянно прилегают к области круглого стержня, уже подвергнутой однопроходному шлифованию. В результате обеспечивается шлифование с высокой точностью. 3 з.п. ф-лы, 9 ил.

Формула

a) люнет (9) в процессе шлифования устанавливают в непосредственной близости от шлифовального диска (5) в продольном направлении круглого стержня (3) с обеспечением устойчивого продольного взаиморасположения со шлифовальным диском (5),

b) люнет (9) следует за шлифовальным диском (5) с прилеганием к области (3b) круглого стержня (3), уже прошлифованной методом однопроходного шлифования,

c) постоянно измеряют и оценивают в процессе шлифования фактический диаметр круглого стержня (3) для устранения отклонений его размеров от заданного размера, причем измерение на круглом стержне (3) производят в области шлифования (3с) шлифовальным кругом (5, 24),

d) используют люнет (9) с тремя люнетными кулачками (19), которые постоянно удерживают продольную ось (4) вращающегося круглого стержня (3) в заданном положении за счет их самостоятельного приближения и центрирования.

Комментарии