Самосмазывающееся поворотное соединение - RU2414642C2

Код документа: RU2414642C2

Чертежи

Описание

Область техники

Настоящее изобретение, в общем и целом, относится к поворотным соединениям для трубопроводов, транспортирующих текучую среду, а конкретнее к самосмазывающимся поворотным соединениям для промышленного применения, например, в гидравлических системах.

Предшествующий уровень техники

Поворотные соединения представляют собой компоненты, позволяющие взаимно соединить одну или несколько линий (называемых также каналами, трубопроводами, шлангами или трубами) в осевом направлении или под углом, и устранить напряжения кручения, которые могут нарушить физическую целостность трубопровода или его внутреннюю структуру. Гидравлические линии, например, по большей части состоящие из переплетенных металлических проволок или синтетических пластиков, достаточно чувствительны к напряжениям кручения.

Область применения поворотных соединений является чрезвычайно широкой. Многие изготовители оборудования и его пользователи во всех отраслях промышленности регулярно используют данный тип изделий.

В отраслях промышленности, где используют соединения, внедряются многочисленные новые технологии. Например, в области гидравлики, современные тяжелые машины для вскрытия земельных пластов являются высокопроизводительными и рабочее давление в них значительно повышено для увеличения производительности. Кроме того, вследствие ужесточения экологических норм возникла потребность в технологии, обеспечивающей уменьшение или устранение нежелательных утечек из гидравлических систем, приводящих к загрязнению почвы.

Одной из значительных проблем, связанных с поворотными соединениями, является производство надежного и недорогого соединения, которое не является громоздким и сложным в эксплуатации. На самом деле необходимо свести к минимуму габариты и громоздкость соединений, так как линии передачи текучей среды нередко приходится перегруппировывать в ограниченном пространстве и при выборе поворотных соединений решающим фактором является легкость доступа к ним.

Кроме того, часто бывает очень важно сохранить первоначальную конструкцию трубопровода для обеспечения взаимозаменяемости соединений и их технической применимости и востребованности на рынке. Эта проблема постоянно присутствует при разработке изделий такого типа.

Большинство существующих в настоящее время поворотныхсоединений для гидравлических систем имеют плохую репутацию, так как их долговечность и срок службы номинальны (составляют примерно 1000 часов), а стоимость наименее сложных моделей варьируется от 75 до 125 долларов. В настоящее время эти элементы рассматриваются в условиях рынка как неизбежное зло из-за их малой долговечности и ограниченного выбора. Лишь ограниченное число производителей предлагают поворотные соединения.

В настоящее время известны и продаются различные типы поворотных соединений. Многие из них представляют собой подшипники, часто - стальные шарикоподшипники или игольчатые подшипники, которые часто используются в сочетании со стопорными кольцами. Стопорные кольца изготавливают преимущественно из углеродистой пружинной стали, нержавеющей стали или медных сплавов. Узел подшипника устойчив к эксплуатационным напряжениям, включающим в себя различные силы, давления и т.д., и обеспечивает относительное перемещение различных частей соединения.

Обычно, например в лесной промышленности, эти соединения, содержащие подшипники, расположены вертикально и, следовательно, должны выдерживать вес и обеспечивать опору одной или нескольких линий (осевые напряжения), а также выдерживать боковые удары и воздействие других сил во время эксплуатации (радиальные напряжения). Известные игольчатые и шариковые подшипники и стопорные кольца довольно слабо выдерживают эти напряжения. Преждевременный износ подшипников, например разрушение шариков или игл, сильно уменьшает долговечность соединений. Кроме того, в чувствительных к нагрузке гидравлических контурах соединения регулярно подвергаются воздействию переменного давления, например от 250 до 3000 фунтов на квадратный дюйм. Такое циклическое высокое давление создает условия, особенно неподходящие для соединений с шарикоподшипниками.

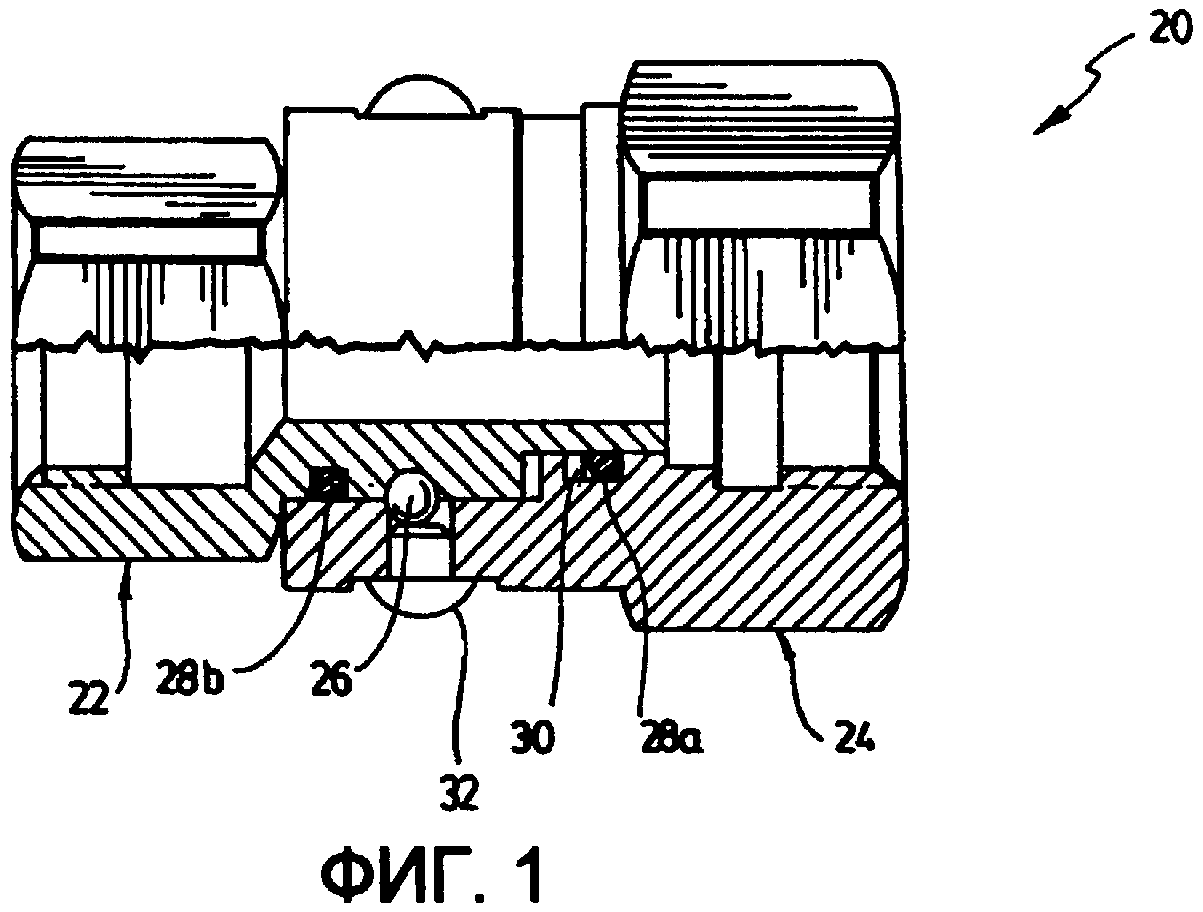

Как показано на фиг.1, в известном стандартном поворотном соединении 20 с шарикоподшипниками охватываемый элемент 22 и охватывающий элемент 24 снабжены соответствующими сферическими канавками, в которых расположены шарикоподшипники 26, обеспечивающие взаимное соединение данных элементов. Колпачковая гайка 32 удерживает подшипники в канавке. Два уплотнительных кольца 28а, 28b круглого сечения и упорное кольцо 30 также расположены таким образом, чтобы уменьшать давление смазочной жидкости и обеспечивать водонепроницаемость системы. Недостатки данного соединения состоят, например, в недостаточности размеров опорных поверхностей сферических канавок для осевых напряжений, что может привести к преждевременному износу шариков и/или появлению на них отметин, в недостаточности размеров гладких опорных поверхностей для радиальных напряжений, что часто приводит к преждевременному износу, в недостаточности внутренней смазки, так как водонепроницаемое соединение замедляет и затрудняет подачу жидкости, смазывающей шарики и внутренние поверхности, а также быстрое появление наружных утечек.

Известное поворотное соединение 34 (фиг.2) с шариковыми и игольчатыми подшипниками включает в себя охватываемый элемент 36, охватывающий корпус 38, фиксирующую втулку 40, обычно от двадцати до двадцати пяти шариков 42, расположенных в канавке, игольчатые подшипники 44, уплотнительное соединение 46 и вращательное соединение 48. Недостатками данного соединения 34 являются, например, недостаточная опорная поверхность канавки для осевых напряжений, что часто приводит к преждевременному износу шариков и появлению на них отметин, недостаточная внутренняя смазка, так как водонепроницаемое соединение замедляет подачу жидкости, смазывающей шарики и внутренние поверхности, и быстрое появление значительных наружных утечек.

Кроме того, несмотря на усовершенствование конструкции путем внедрения в нее игольчатого подшипника, технология, применяемая для направления и уплотнения соединения, является очень похожей на применяемую в соединении с шарикоподшипниками и создает те же проблемы.

Существуют и другие типы соединений и другие способы сборки. Эти соединения в большинстве своем основаны на использовании пружинных стопорных колец для противодействия осевым усилиям, весу или давлению. Этот тип поворотного соединения не рекомендован к применению в вертикальных конструкциях, так как пружинные стопорные кольца не являются предпочтительными или подходящими для удерживания веса при наличии люфта. Недостатками данного соединения являются, например, недостаточность внутренней смазки и конструктивная непрочность стопорных колец в применениях, связанных с вертикальным расположением труб, что может привести к серьезным негативным последствиям, частые наружные утечки с высокой скоростью, риск загрязнения гидравлической системы в случае, если стопорное кольцо, расположенное на конце охватываемого элемента, не отсоединится от сборочного узла и не погрузится надлежащим образом в промывочную жидкость, циркулирующую внутри линии.

Следует также отметить, что известны и некоторые поворотные соединения, не содержащие игольчатых или шариковых подшипников.

В патенте US №1436392 (Ganz) описано поворотное соединение, включающее в себя соединительный элемент с выступающим фланцем, который упирается по периметру в край главного элемента сцепления и зацепляется с нависающим фланцем накидной гайки.

В патентной заявке US №10/295634 (Smith et. al.) описан гидравлический поворотный соединитель, включающий в себя поворотный элемент с сужающимися ступеньками, на которые надеты различные стопорные кольца, вставленный в соединитель с соответствующими сужающимися ступеньками.

В патентной заявке Великобритании №2131511 А (Oscarsson) описан поворотный соединитель, включающий в себя охватываемый элемент, вставленный внутрь охватывающего элемента и прижимающий к буртику уплотнительное кольцо для обеспечения жидкостного уплотнения, а также втулку, зацементированную и охватывающую охватываемый элемент.

В патенте US №3877732 (Mohaupt) описано поворотное соединение высокого давления, включающее в себя ромбовидный соединитель, с помощью которого жидкость может протекать через определенные пустоты в соединении.

В патенте US №5005877 (Hayman) описано гидравлическое соединение с механизмом быстрого соединения-разъединения, который включает в себя скользящую втулку, зацепляющуюся с фиксирующим элементом под соответствующими углами, обеспечивая возможность осевого размыкания фиксирующего элемента.

Кроме того, в патентах US №3402253, 3799440, 4006924, 4101148, 4672998, 5174614, 5577775, 5651567, 5716080, 6406065 и в патентных заявках US №2002/0163185, 2003/0067161 и 2005/0140138 описаны различные известные соединения.

Помимо этого, многие известные в данной области техники соединения часто бывают снабжены сухими или слегка смазанными внутренними компонентами. Это часто приводит к функциональным проблемам или к проблемам при сборке.

В дополнение к вышеперечисленному, недостатком многих известных соединений является их износ со временем, при этом их эксплуатационные характеристики ухудшаются, когда внутренние детали взаимодействуют между собой и в результате изнашиваются и/или повреждаются.

Как легко можно понять из вышеприведенного анализа, известные соединения имеют множество недостатков, особенно в сфере тяжелой промышленности и гидравлических систем, поэтому в настоящее время существует необходимость в создании нового соединения, позволяющего устранить, по крайней мере, некоторые из упомянутых недостатков.

Сущность изобретения

Настоящее изобретение отвечает вышеупомянутой необходимости путем обеспечения поворотного соединения для взаимного соединения гидравлических линий.

Соответственно, в настоящем изобретении предложено самосмазывающееся поворотное соединение для обеспечения поворотного взаимного соединения между первой и второй линиями, содержащими жидкость, которое обеспечивает смазку. Поворотное соединение включает в себя корпус с двумя внутренними поверхностями. Внутренние поверхности включают в себя, по меньшей мере, одну радиальную поверхность и, по меньшей мере, одну осевую поверхность, образующие полость с открытым концом. Корпус также включает в себя канал со сквозным отверстием, сообщающимся с полостью, причем канал присоединяется к первой линии. Соединение также содержит охватываемый элемент со сквозным отверстием. Охватываемый элемент включает в себя тело с каналом, подсоединяемым ко второй линии, и фланец, проходящий радиально наружу от тела. Охватываемый элемент вставлен внутрь полости корпуса, что позволяет фланцу взаимодействовать, по меньшей мере, одной радиальной поверхностью, упираясь в нее, а отверстию канала охватываемого элемента и отверстию канала корпуса сообщаться между собой. Фланец обеспечивает возможность протечки таким образом, что жидкость из отверстия частично протекает между фланцем и внутренними поверхностями. Соединение также включает в себя гайку, закрепляемую внутри полости корпуса и окружающую тело охватываемого элемента, удерживая его в радиальном направлении. Гайка имеет выступ, проходящий вдоль оси и внутрь полости для удержания в осевом направлении фланца охватываемого элемента, позволяя при этом протечку между гайкой и фланцем, а также позволяет охватываемому элементу вращаться относительно корпуса и гайки вокруг продольной оси тела охватываемого элемента, обеспечивая тем самым возможность поворотного соединения первой и второй линий.

Согласно предпочтительному варианту осуществления поворотного соединения фланец охватываемого элемента выполнен за одно целое с его телом. Предпочтительно, чтобы фланец был непрерывным в радиальном направлении и симметричным, а также сплошным, имел форму диска и проходил примерно под 90° относительно тела охватываемого элемента. Первая и вторая наружные поверхности фланца предпочтительно параллельны и расположены напротив друг друга, причем первая наружная поверхность обращена к выступу гайки, а вторая наружная поверхность - к внутренней осевой поверхности корпуса.

Предпочтительно, чтобы каждое из отверстий в охватываемом элементе и в корпусе содержало внутреннюю соединительную область, расположенную напротив другой соответствующей соединительной области, а фланец имел определенный люфт внутри полости. Также предпочтительно, чтобы отверстия в охватываемом элементе и корпус были коллинеарны.

Под действием давления жидкости первая наружная поверхность предпочтительно давит непосредственно на выступ гайки и в то же время вращается относительно нее со скольжением, а вторая наружная поверхность удерживается на расстоянии от внутренней осевой поверхности. Также предпочтительно, чтобы выступ гайки и первая наружная поверхность фланца контактировали, образуя жидкостный барьер, задерживающий протечку жидкости. Кроме того, фланец охватываемого элемента предпочтительно включает в себя наружную периферийную поверхность, причем наружная радиальная поверхность снабжена, по меньшей мере, одной окружной бороздкой.

Согласно еще одному предпочтительному варианту осуществления поворотного соединения оно дополнительно включает в себя, по меньшей мере, одно уплотнение, обеспеченное между гайкой и телом охватываемого элемента и упирающееся в них, причем данное, по меньшей мере, одно уплотнение изолирует жидкость между охватываемым элементом и внутренними поверхностями, а также между охватываемым элементом и гайкой. Предпочтительно, чтобы, по меньшей мере, одно уплотнение содержало, по меньшей мере, одно кольцо, а гайка дополнительно содержала, по меньшей мере, одну внутреннюю кольцевую канавку, выполненную таким образом, что, по меньшей мере, одно кольцо частично в нее вставляется. Также предпочтительно, чтобы уплотнение включало в себя кольцевой участок, состоящий из пластика и имеющий два противоположных конца, и два кольца, расположенных радиально вокруг кольцевого участка с противоположных его концов, а гайка дополнительно содержала две внутренние кольцевые канавки, выполненные таким образом, что два кольца соответственно частично вставляются в них.

Величина осевого люфта предпочтительно составляет приблизительно от 0,005 до 0,08 или от 0,03 до 0,08 дюймов.

Согласно еще одному предпочтительному варианту осуществления соединения оно дополнительно включает в себя антифрикционное скользящее кольцо, окружающее тело охватываемого элемента и расположенное между выступом гайки и первой наружной поверхностью фланца охватываемого элемента. Скользящее кольцо предпочтительно имеет форму плоского диска или форму кольца с круглым сечением. Также предпочтительно, чтобы скользящее кольцо состояло из материала, выбранного из следующей группы: группа материалов Nylatron ®, Nyloil™, Nycast™, тефлон и керамика.

Согласно еще одному предпочтительному варианту осуществления каждая соединительная область расширяется по направлению к соответствующей другой соединительной области. Предпочтительно, чтобы каждая соединительная область имела форму усеченного конуса с углом при вершине около 60°.

Также является предпочтительным, чтобы фланец охватываемого элемента имел определенный радиальный люфт внутри полости, содействующий вращению и смазыванию. Величина радиального люфта предпочтительно составляет примерно от 0,005 до 0,08 или от 0,015 до 0,03 дюймов.

Согласно другому предпочтительному варианту осуществления фланец охватываемого элемента имеет выпуклую изогнутую поверхность, обращенную к осевой внутренней поверхности корпуса.

Согласно еще одному предпочтительному варианту осуществления фланец охватываемого элемента имеет выпуклую изогнутую поверхность, обращенную к осевой внутренней поверхности корпуса.

Согласно еще одному предпочтительному варианту осуществления наружная периферийная поверхность фланца охватываемого элемента скошена относительно радиально внутренней поверхности корпуса.

Согласно другому предпочтительному варианту осуществления соединения фланец расположен на теле охватываемого элемента таким образом, что охватываемый элемент на виде в плане имеет Т-образную форму.

Согласно другому предпочтительному варианту осуществления тело охватываемого элемента содержит участок, расположенный напротив канала, причем фланец расположен между данным участком и каналом тела таким образом, что охватываемый элемент на виде в плане имеет крестообразную форму.

Тело охватываемого элемента предпочтительно имеет цилиндрическую форму. Также предпочтительно, чтобы тело охватываемого элемента проходило сквозь гайку таким образом, чтобы часть тела охватываемого элемента находилась за гайкой. Гайка предпочтительно окружает тело охватываемого элемента от канала до фланца.

Также предпочтительно, чтобы гайка была снабжена наружной резьбой, и упомянутая, по меньшей мере, одна радиальная поверхность была снабжена внутренней резьбой для закрепления гайки в полости корпуса. Также предпочтительно, чтобы открытый конец полости был снабжен по периметру ободком, а гайка содержала выступ, упирающийся в данный ободок.

Внутренние радиальная и осевая поверхности корпуса предпочтительно выполнены как единое целое.

Соединение предпочтительно использовать в гидравлическом контуре, где пропускаемая им жидкость является гидравлической жидкостью, а еще более предпочтительно - в гидравлическом контуре, чувствительном к нагрузкам.

Распределение усилий, в частности между поверхностями охватываемого элемента и гайки, позволяет выполнить соединение очень простым и прочным. Во время эксплуатации при низких давлениях коэффициент трения между охватываемым элементом и гайкой низок, что облегчает поворот при малых крутящих моментах. При более высоких давлениях коэффициент трения между охватываемым элементом и гайкой повышается, поэтому для поворота требуется больший крутящий момент. Чередование низких и высоких давлений, как в случае с гидравлическими контурами, чувствительными к нагрузке, особенно хорошо переносится соединением согласно изобретению, так как оно легко переносит повышение усилий, и поворот, требуемый при высоких давлениях, минимален. Для устройств, работающих при постоянном высоком давлении, предпочтительно установить между охватываемым элементом и гайкой скользящее кольцо или другую материальную опору для содействия повороту при умеренных величинах крутящих моментов.

Данное соединение имеет простую и экономичную конструкцию, его легко собирать, в частности, благодаря отсутствию шариковых и игольчатых подшипников. Соединение является прочным, устойчивым и может противостоять случайному повреждению при применении в тяжелой промышленности, обеспечивая при этом поворотное соединение линий. Соединение является самосмазывающимся, так как позволяет жидкости, находящейся внутри отверстий, частично протекать между охватываемым элементом и внутренними поверхностями, улучшая взаимодействие опорных поверхностей. Во многих вариантах осуществления опорные поверхности даже улучшаются с течением эксплуатации, т.е. работа соединения со временем улучшается, так как взаимный износ опорных поверхностей делает их более гладкими, облегчая их относительное перемещение.

Краткое описание чертежей

Фиг.1 изображает схематичный вид сбоку в разрезе известного поворотного соединения с шарикоподшипниками.

Фиг.2 - схематичный вид сбоку в разрезе известного поворотного соединения с шариковыми и игольчатыми подшипниками.

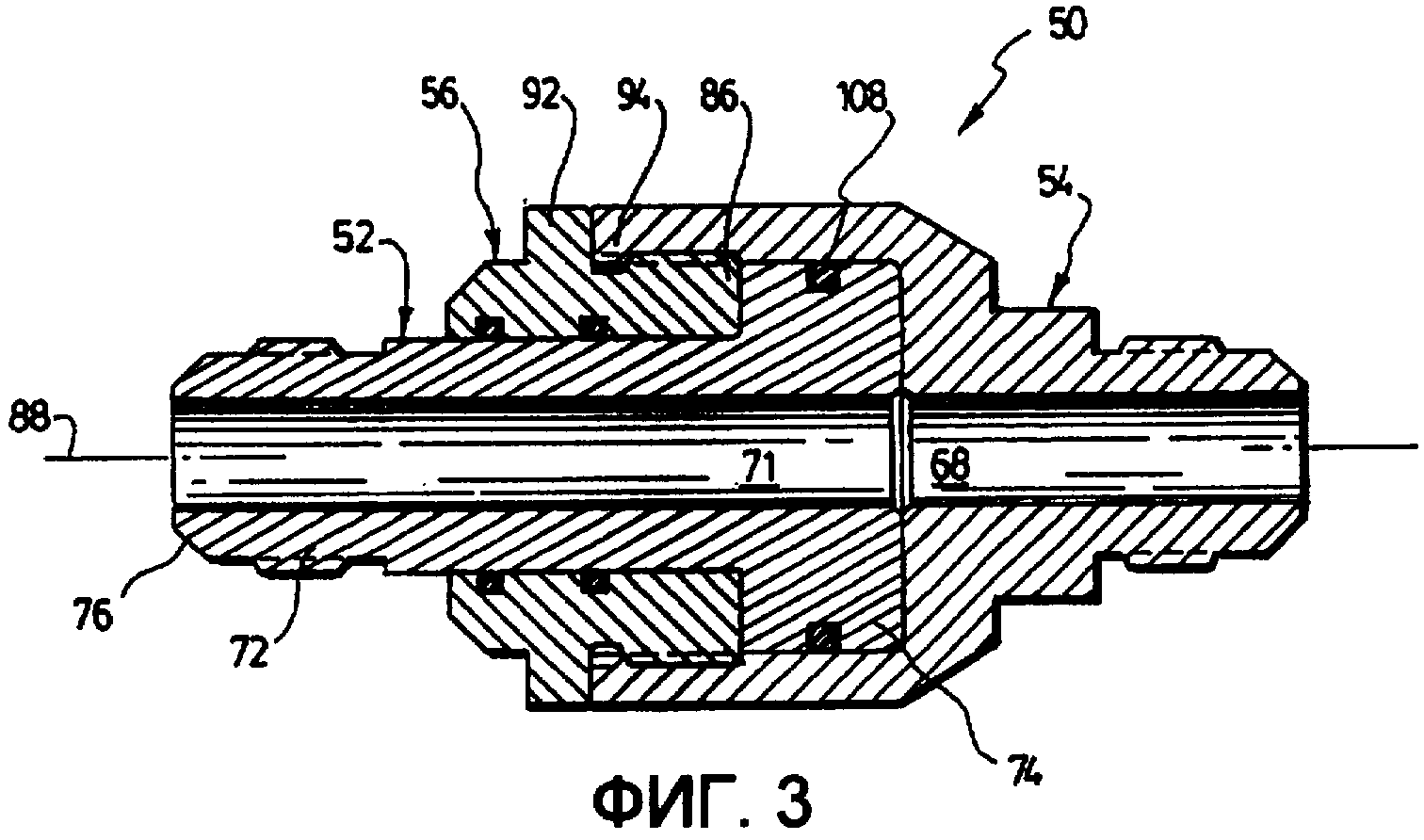

Фиг.3 - вид сбоку в разрезе варианта осуществления поворотного соединения согласно настоящему изобретению.

Фиг.4 - вид сбоку в разрезе другого варианта осуществления поворотного соединения согласно настоящему изобретению.

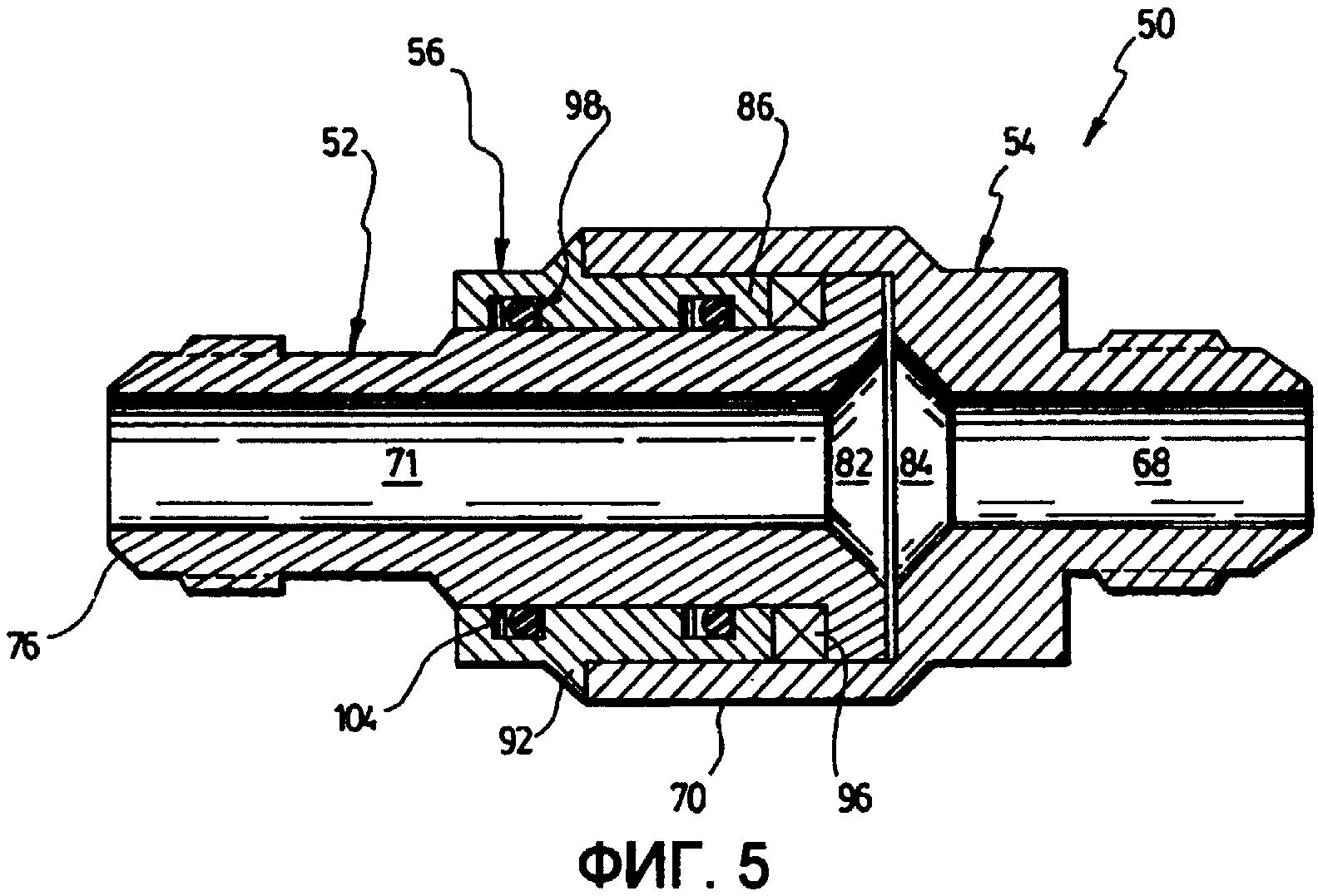

Фиг.5 - вид сбоку в разрезе еще одного варианта осуществления поворотного соединения согласно настоящему изобретению.

Фиг.6 - общий вид варианта осуществления поворотного соединения согласно настоящему изобретению.

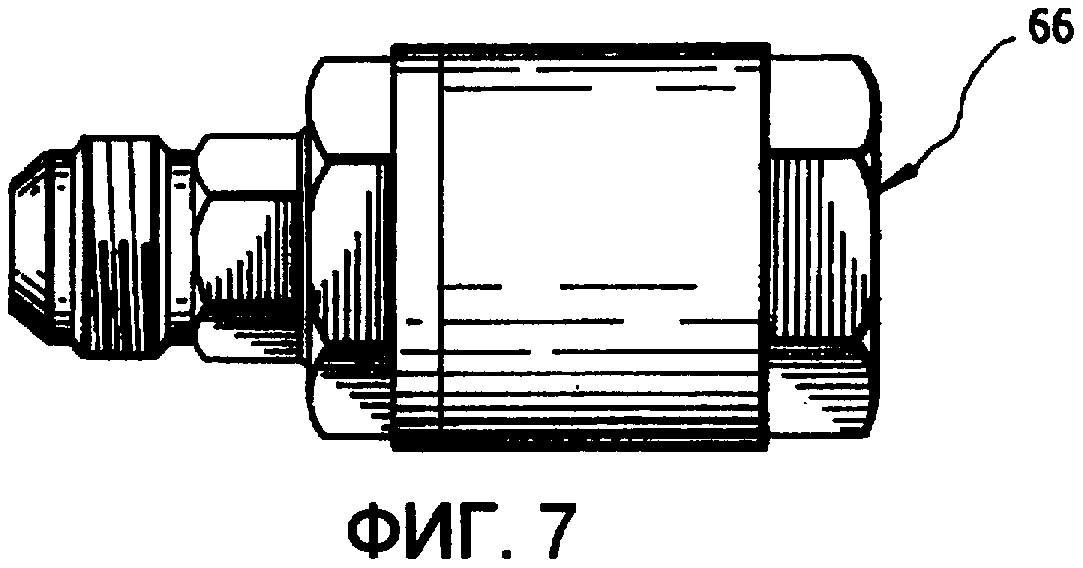

Фиг.7 - вид сбоку в плане другого варианта осуществления поворотного соединения согласно настоящему изобретению.

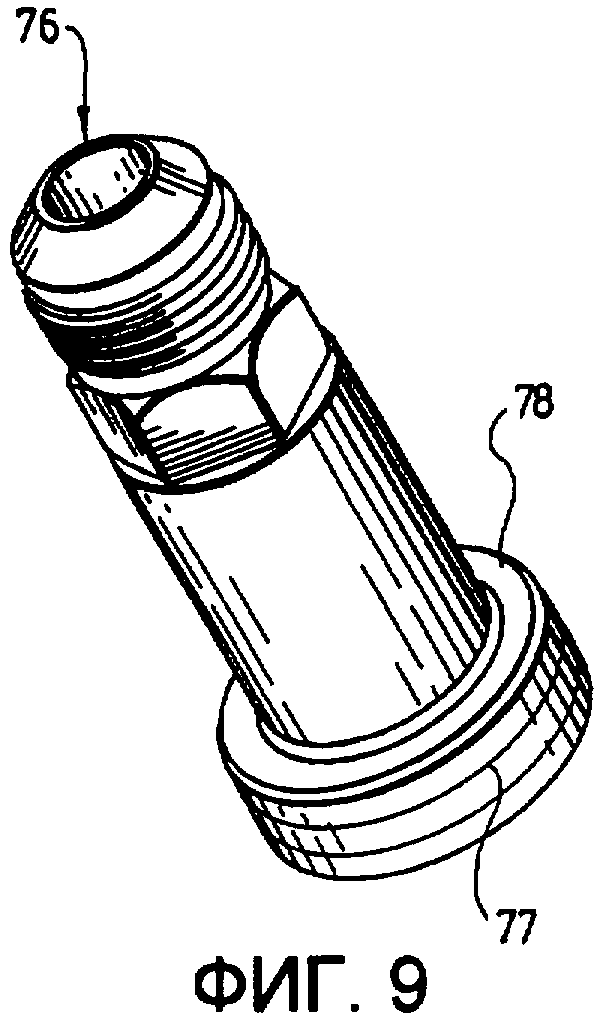

Фиг.8 и 9 - общие виды снизу и сверху соответственно охватываемого элемента поворотного соединения согласно варианту осуществления, представленному на фиг.3.

Фиг.10 - вид сбоку охватываемого элемента, представленного на фиг.8 и 9.

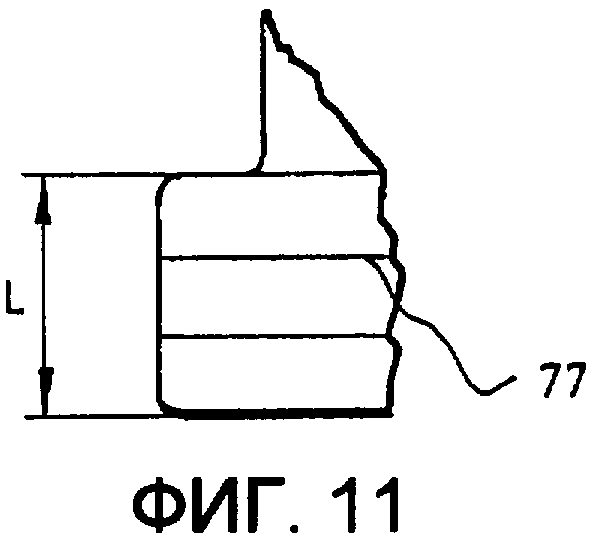

Фиг.11 - приближенный вид участка XI на фиг.10.

Фиг.12 - общий вид корпуса поворотного соединения согласно предпочтительному варианту осуществления настоящего изобретения.

Фиг.13 - вид сбоку в разрезе корпуса, представленного на фиг.12.

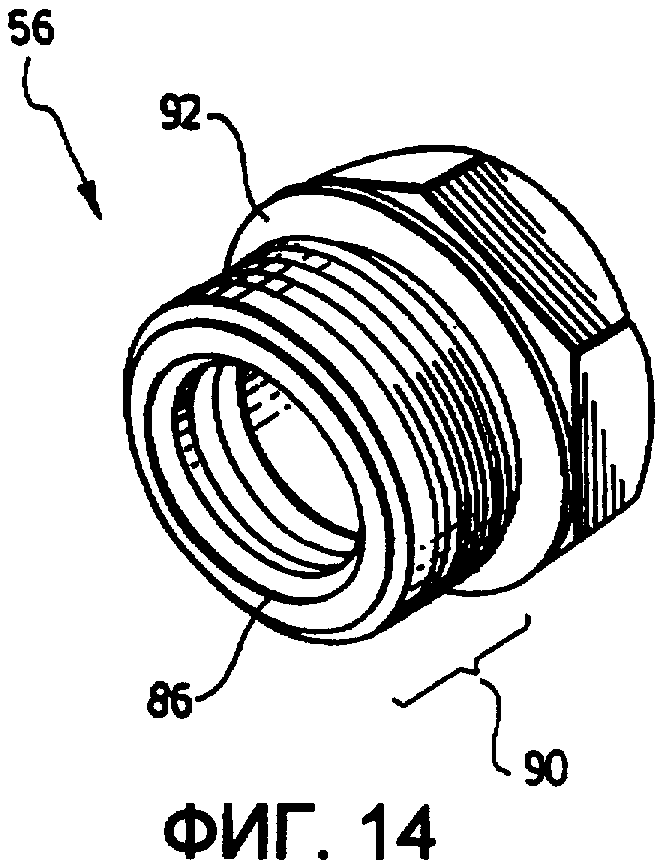

Фиг.14 - общий вид гайки поворотного соединения согласно предпочтительному варианту осуществления настоящего изобретения.

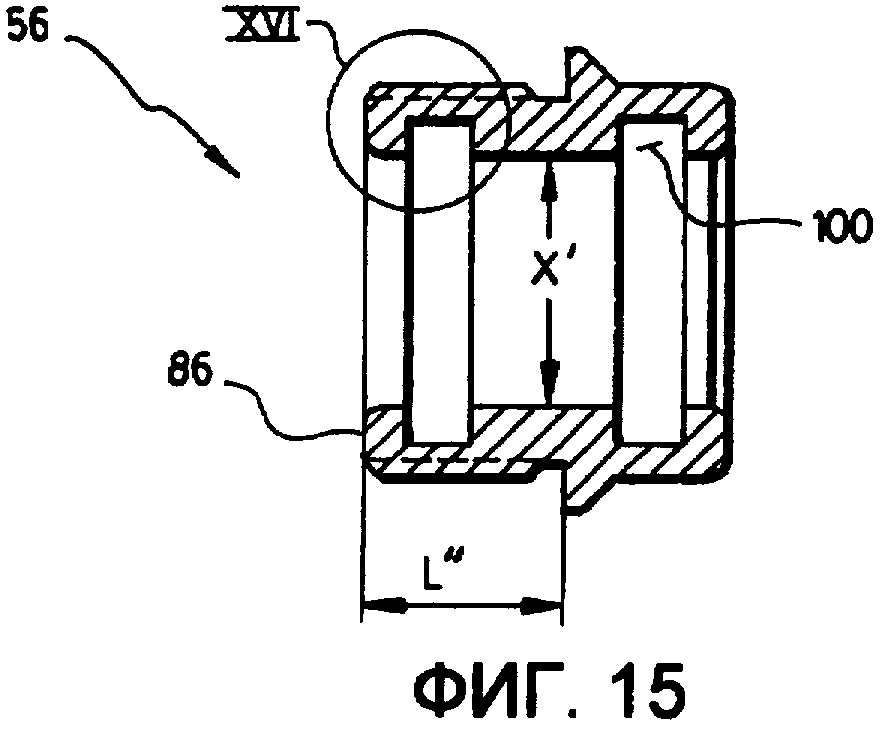

Фиг.15 - вид сбоку в разрезе гайки, представленной на фиг.14.

Фиг.16 - приближенный вид участка XVI на фиг.15.

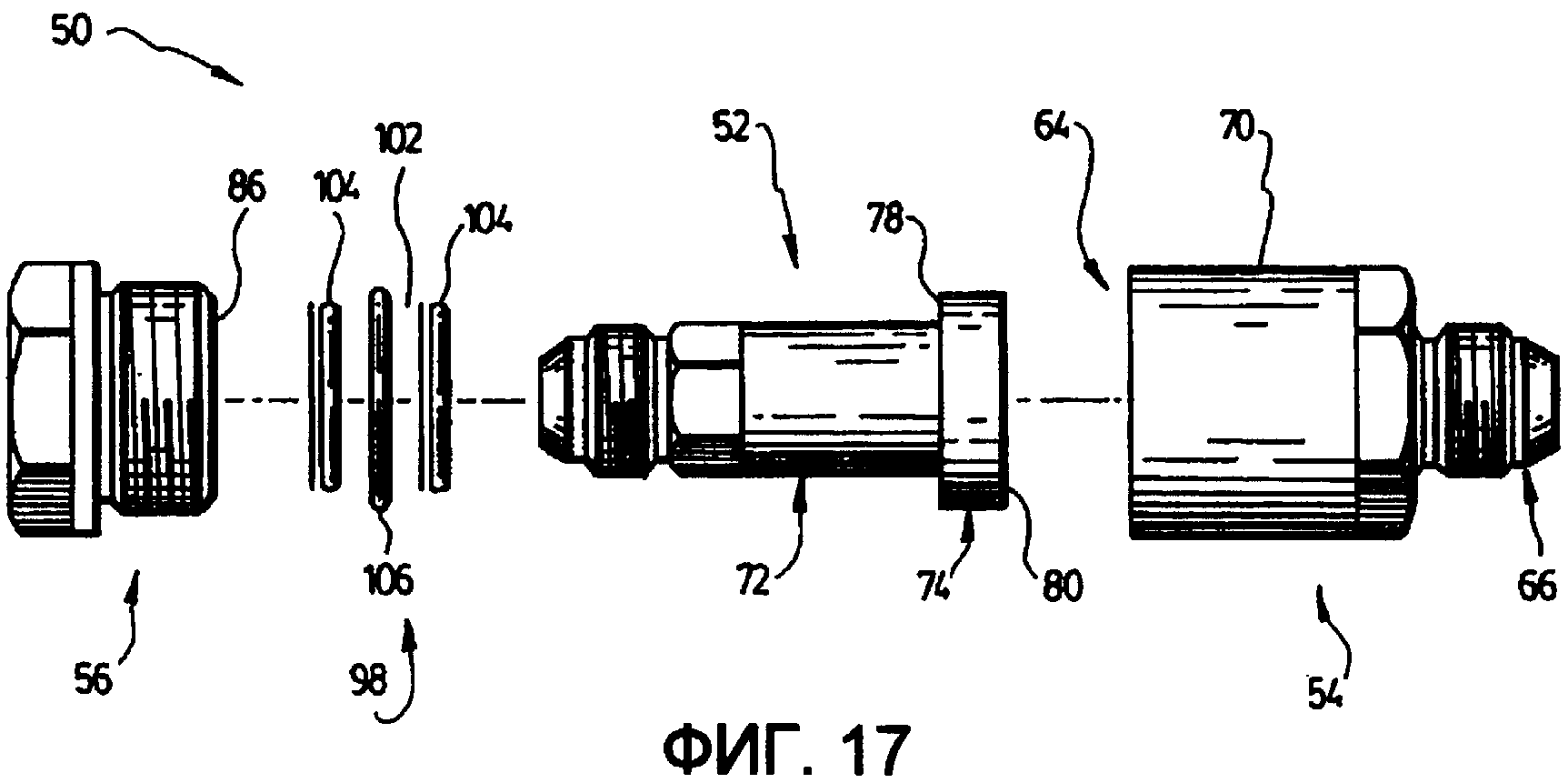

Фиг.17 - вид сбоку в плане, с пространственным разделением деталей, поворотного соединения, представленного на фиг.6.

Фиг.18а и 18b - общие виды сверху поворотного соединения согласно еще одному предпочтительному варианту осуществления настоящего изобретения.

Фиг.19 - вид сбоку в плане, с пространственным разделением деталей поворотного соединения, представленного на фиг.18.

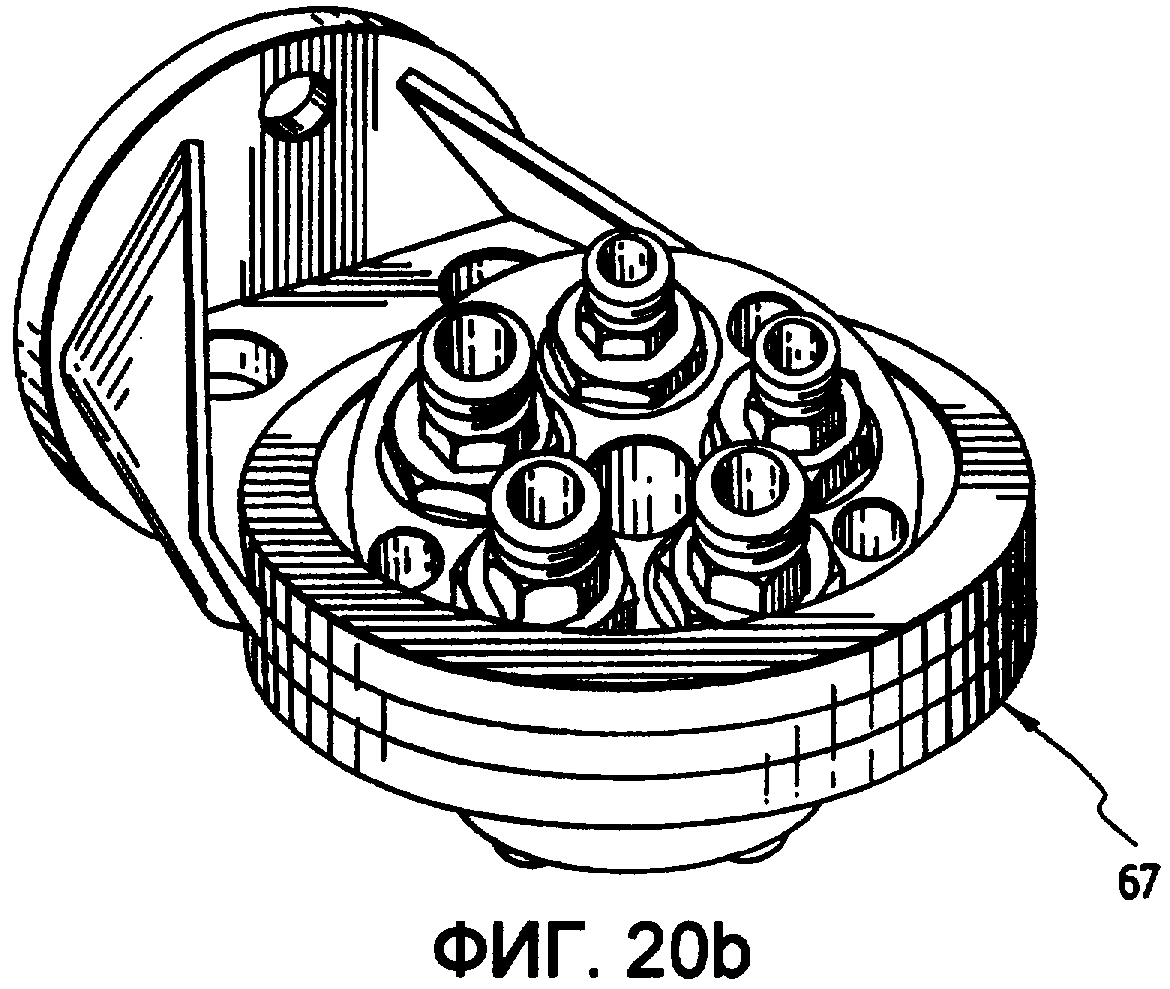

Фиг.20а и 20b - общие виды сверху поворотного соединения согласно еще одному предпочтительному варианту осуществления настоящего изобретения.

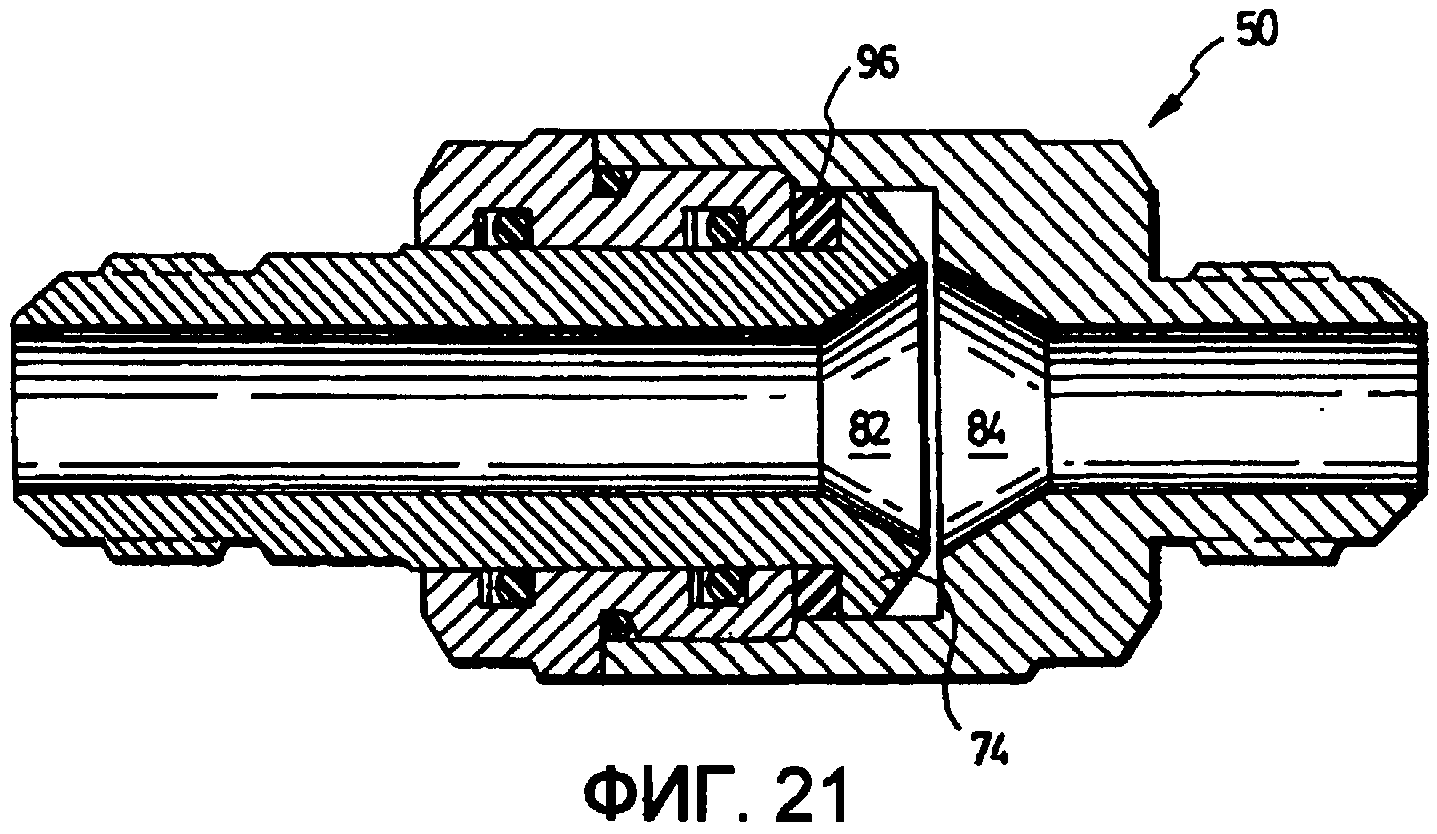

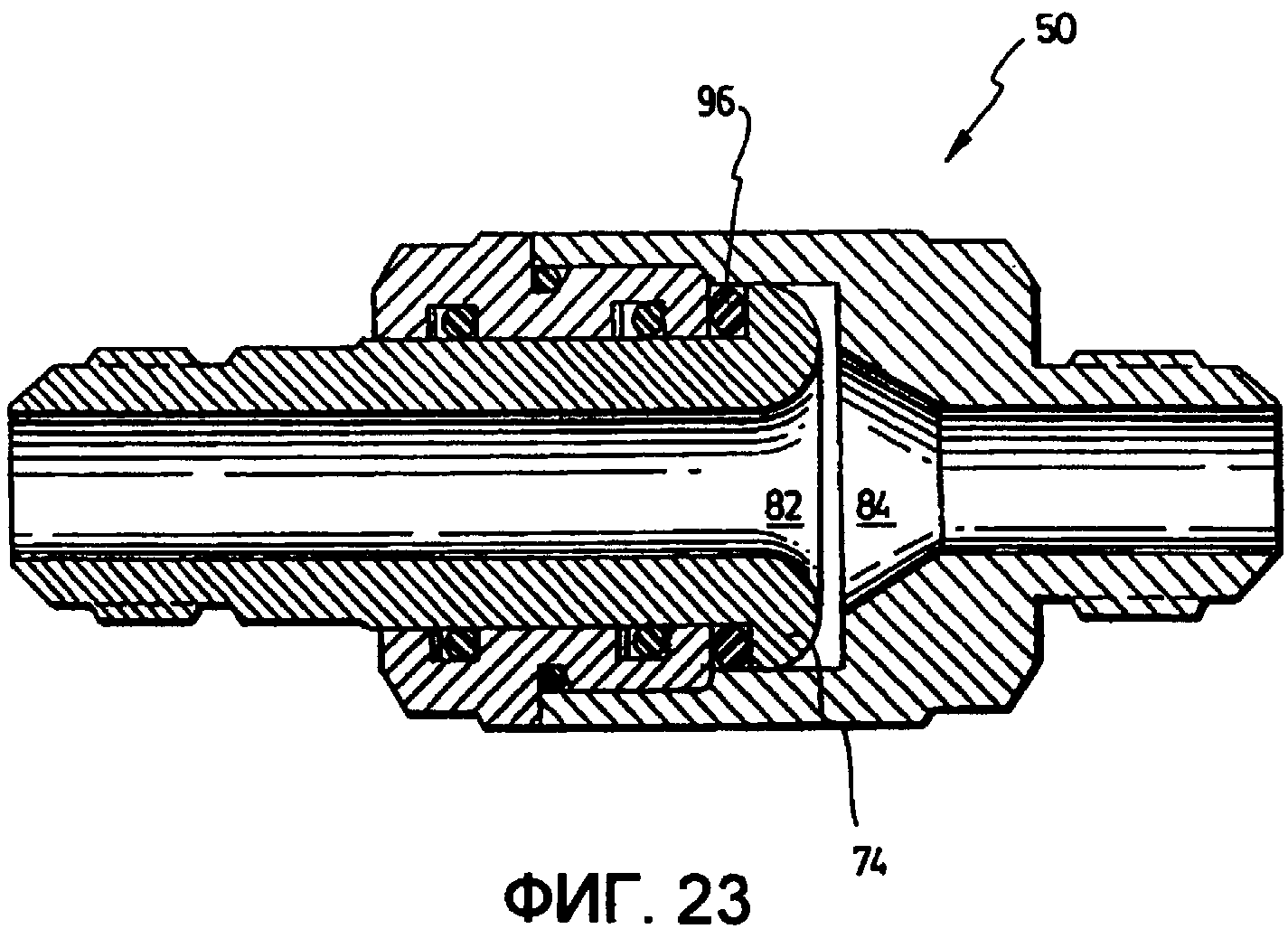

Фиг.21-23 - виды сбоку в плане поворотных соединений согласно другим предпочтительным вариантам осуществления настоящего изобретения.

Описание предпочтительного варианта осуществления

Согласно настоящему изобретению предложено самосмазывающееся поворотное соединение для поворотного взаимного соединения линий, содержащих текучую среду. Поворотное соединение предпочтительно соединяет гидравлические трубопроводы, транспортирующие гидравлическую жидкость, и смазывается изнутри этой самой жидкостью.

Под термином «линии» подразумевается, что поворотное соединение может соединять между собой два или более содержащих, передающих или принимающих жидкость приспособления. Линии часто называют трубопроводами, трубами, каналами или шлангами. Однако, так как линии часто транспортируют текучую среду к элементам машины, особенно в случае машин с гидравлическим приводом, следует отметить, что одна из «линий», соединяемых поворотным соединением, может быть воплощена в виде принимающего жидкость элемента машины.

Под термином «самосмазывающееся» подразумевается, что жидкость, передаваемая по линиям или расположенная внутри них, в процессе эксплуатации может частично протекать в определенном месте между определенными элементами поворотного соединения, содействуя его повороту. Это не исключает применения дополнительной смазки или антифрикционных элементов, таких как опорное кольцо, что может быть желательным в некоторых применениях, например, при сверхвысоких давлениях или при высокой частоте вращения соединения. Более подробное обсуждение смазки соединения последует далее в отношении его конкретных элементов.

«Текучая среда», хранимая в линиях или транспортируемая по ним, которая смазывает поворотное соединение, предпочтительно представляет собой гидравлическую жидкость. Такие гидравлические жидкости известны в данной области техники и часто изготавливаются на основе таких химикатов, как гликолевые эфиры, эфиры, касторовое масло или силикон, или на основе различных других масел в зависимости от области применения. Гидравлические жидкости при необходимости смазывают движущиеся части соединения, частично просачиваясь через отверстия во внутренние пустоты соединения. Поворотное соединение согласно изобретению особенно подходит для применения в гидравлических системах, представляющих собой чувствительные к нагрузкам контуры. В альтернативных применениях соединение может содержать другую жидкость, такую как вода или другие жидкости на водной основе. В этих применениях, где давления чаще всего ниже, чем в гидравлических системах, и режимы течения также отличаются, жидкость также может частично просачиваться внутрь соединения, смазывая его. Конечно, наиболее подходящими для этого жидкостями являются те, что имеют высокую смазывающую способность; однако возможно использование и других жидкостей, особенно там, где условия эксплуатации и дополнительные материальные опоры содействуют повороту.

Следует также понимать, что жидкостные системы, в которые может быть включено данное соединение, часто бывают очень сложными. Поэтому трудно четко определить различные характеристики внутри соединения, такие как режим течения, распределение усилия и давление. Многие системы являются динамическими или полудинамическими, что дополнительно усложняет проблему. Например, для чувствительных к нагрузкам гидравлических контуров характерны резкие и существенные колебания давления жидкости, что, в свою очередь, оказывает комплексное воздействие на условия внутри соединения. Перемещение жидкости и элементов соединения, а также давление жидкости и другие внешние напряжения, действующие на линии, приводят к возникновению разницы коэффициентов трения, например, между элементами соединения. Взаимодействие элементов соединения сильно зависит от множества сложных взаимосвязанных факторов. Ниже будут описаны некоторые конкретные случаи применения, однако следует подчеркнуть, что работа конкретного соединения и его элементов может отличаться в зависимости от конкретного применения.

Также следует понимать, что поворотное соединение согласно изобретению не требует включения в свой состав шариковых, игольчатых или роликовых подшипников. Такие подшипники создают массу проблем, описанных ранее в разделе «Предшествующий уровень техники». Поворотное соединение включает в себя жидкостные опоры, т.е. смазочную жидкость, а также в некоторых вариантах осуществления может включать в себя и материальные опоры, такие как скользящее кольцо, что это обсуждается далее. Следует отметить, что данные жидкостные опоры и материальные опоры не ухудшают гладких опорных поверхностей элементов соединения и, следовательно, находятся в соответствии с принципами настоящего изобретения, в то время как шариковые и игольчатые подшипники оказывают сильное влияние на опорные поверхности и распределение усилий внутри соединения, а также имеют другие недостатки.

Согласно предпочтительному варианту осуществления (фиг.3-7, 17) гидравлическое поворотное соединение 50 согласно изобретению обеспечивает поворотное соединение двух линий (не показаны на чертежах). Конструкция соединения 50 предпочтительно обеспечивает соосное взаимное соединение двух линий, но следует понимать, что оно может быть приспособлено и для обеспечения другого типа соединения, например соединения под углом 90° или под косым углом.

Согласно еще одному предпочтительному варианту осуществления (фиг.18, 19) соединение 50 также может обеспечивать взаимное соединение более чем двух линий. Подробности данного варианта осуществления будут обсуждаться ниже.

Как показано на фиг.3-5 и 17, соединение 50 позволяет значительно увеличить долю опорных поверхностей (называемых также «упорными поверхностями» или «прилегающими поверхностями») между элементами. Поворотное соединение представляет собой очень простую и прочную конструкцию, независимо от присутствия осевых или радиальных усилий при эксплуатации (что недостижимо в известных соединениях). Поворотное соединение 50 просто, надежно, недорого в изготовлении и сборке и его очень легко поддерживать в хорошем состоянии, потому что оно легко демонтируется. Сравнение данного изобретения с предшествующим уровнем техники показывает, что оно обеспечивает много технических преимуществ.

Поворотное соединение 50 (фиг.3-5, 17) включает в себя три основных элемента, независимо от того, как его устанавливают - вдоль оси, под углом или другим известным специалисту в данной области техники способом, а именно охватываемый элемент 52, удерживаемый между корпусом 54 и гайкой 56.

Корпус 54 (фиг.13) содержит внутренние поверхности, включая, по меньшей мере, одну радиальную поверхность 58 и, по меньшей мере, одну осевую поверхность 60. Внутренние поверхности 58, 60 образуют полость 62, имеющую открытый конец 64. Через открытый конец 64 вставляют охватываемый элемент 52. Следует понимать, что корпус 54 может также содержать множество полостей, предназначенных для вставки соответствующего числа охватываемых элементов и гаек. Корпус 54 также включает в себя канал 66 со сквозным отверстием 68, сообщающимся с полостью 62. Данный канал 66 подсоединяется к линии. Соответственно, канал 66 может быть снабжен резьбой, соединительной выемкой или выступом для присоединения к линии. Кроме того, корпус 54 может иметь множество каналов, подсоединяемых к соответствующим линиям.

Как показано в варианте осуществления на фиг.13, полость 62 корпуса 54 имеет одну радиальную внутреннюю поверхность 58, образующую цилиндрическую стенку полости, и одну осевую внутреннюю поверхность 60 в конце полости. В качестве альтернативы (фиг.4) полость 62 может содержать большее количество внутренних поверхностей (в данном варианте осуществления имеются четыре внутренние поверхности - две осевые и две радиальные) для взаимодействия с наружными поверхностями охватываемого элемента 52. Более подробно аспекты данного варианта осуществления будут освещены далее.

Внутренние поверхности 58, 60 (фиг.13) предпочтительно выполнены как единое целое. Обычно это достигается в результате изготовления корпуса 54 из целого куска материала посредством механообработки.

На фиг.18а-20b проиллюстрирован другой вариант осуществления, в котором внутренняя осевая поверхность 60 (фиг.13) состоит из наружной поверхности 69 второго охватываемого элемента 52b, закрепляемого внутри корпуса 54. На фиг.19 показано, что второй охватываемый элемент 52b закреплен внутри корпуса 54 с противоположного конца относительно первого охватываемого элемента 52а, с помощью второй гайки 56b. Более подробно данный вариант осуществления будет обсуждаться далее. Также следует отметить, что внутренние поверхности могут принадлежать разным элементам, скрепленным вместе с целью обеспечения требуемых характеристик смазываемости и возможностей поворота.

Внутренние поверхности 58, 60 (фиг.13) предпочтительно пересекаются под углом 90°, но в качестве альтернативы могут пересекаться по небольшой дуге. Предпочтительно также, чтобы данные поверхности были подвергнуты очень точной финишной обработке, чтобы они лучше скользили по соответствующим поверхностям охватываемого элемента. Однако, даже если поверхности не идеально отшлифованы и обладают некоторой шероховатостью, в процессе эксплуатации они становятся более гладкими и, следовательно, могут улучшаться со временем.

Канал 66 (фиг.6) корпуса 54 предпочтительно выполнен в виде выступа, к которому может быть прикреплена линия.

На фиг.7 проиллюстрирован альтернативный вариант отверстия 66 охватывающего типа, в которое можно вставить линию или штуцер линии. Естественно, могут быть обеспечены и другие типы каналов, известные специалисту в данной области техники.

Корпус 54 (фиг.6) имеет наружную поверхность. Данная наружная поверхность может принимать множество различных форм, таких как стандартная цилиндрическая форма, представленная на фиг.6, и может быть обработана различными способами.

На фиг.18а и 18b проиллюстрирована альтернативная форма наружной поверхности 70. Данная наружная поверхность 70 имеет круглую форму и, будучи удерживаема в удерживающем кольце 67, обеспечивает свободу вращения относительно последнего.

На фиг.20а и 20b проиллюстрирована еще одна альтернативная форма наружной поверхности 70. В данном случае наружная поверхность 70 является сферической. Наружная форма корпуса не оказывает сильного влияния на функционирование внутренних частей соединения 50, но может расширить предпочтительный набор функциональных возможностей соединения 50 при эксплуатации. Например, сферический корпус может удерживаться внутри двойного удерживающего кольца 67 со сферическими внутренними поверхностями, образуя сферический шарнир и обеспечивая корпусу 54 три полные степени свободы внутри удерживающего кольца (боковой поворот и вращение). Эта дополнительная возможность «сферического» поворота предпочтительна по ряду причин. Удерживающее кольцо 67 может быть установлено на консоли (фиг.20b), например, для закрепления в оборудовании.

Многие другие типы корпусов, не проиллюстрированные в данном описании, также могут быть использованы в связи с настоящим изобретением.

Кроме того, поворотное соединение 50 (фиг.3-5) включает в себя охватываемый элемент 52, снабженный сквозным отверстием 71. Отверстие вмещает в себе и/или транспортирует текучую среду. Охватываемый элемент 52 включает в себя тело 72 и фланец 74. Фланец 74 проходит радиально наружу относительно тела 72, предпочтительно имеющего цилиндрическую форму. Тело 72 имеет канал 76, предпочтительно расположенный напротив фланца 74. Также на одном охватываемом элементе 52 можно выполнить множество каналов 76, присоединяемых к соответствующим линиям.

Охватываемый элемент 52 (фиг.17) вставляют в полость корпуса через открытый конец 64.

Как только фланец 74 охватываемого элемента 52 вставили в корпус (фиг.3-5), он может взаимодействовать с внутренней поверхностью корпуса 54, упираясь в нее. Кроме того, отверстие 71 охватываемого элемента 52 и отверстие 68 канала 66 корпуса 54 могут сообщаться. Предпочтительно, чтобы отверстия 68, 71 располагались на одной прямой, как показано на чертежах. В качестве альтернативы отверстия могут иметь разную ориентацию в зависимости от желаемого применения. В некоторых случаях применениях требуется угол 90° или косые углы.

Фиг.8-10 иллюстрируют вариант осуществления охватываемого элемента 52 Т-образной формы, фланец 74 которого предпочтительно выполнен как одно целое с телом 72 в конце тела 72. Также предпочтительно, чтобы фланец 74 был сплошным и симметричным в радиальном направлении. Фланец 74 имеет форму диска и расположен под углом примерно 90° к телу 72. Данная конструкция обеспечивает превосходные опорные поверхности, упирающиеся во внутренние поверхности корпуса и гайки, распределяя усилия (т.е. давление) предпочтительным образом. Это также позволяет уменьшать скорость жидкости, смазывающей соединение, что может понадобиться в некоторых случаях применения. В качестве альтернативы фланец 74 может иметь другую форму, позволяющую взаимодействовать с внутренними поверхностями корпуса, например, изогнутую или наклонную, что подробнее обсуждается далее.

Фланец 74 предпочтительно имеет наружную периферийную поверхность, снабженную, по меньшей мере, одной круговой бороздкой 77. Предпочтительно на ней имеются три разнесенные бороздки 77. Бороздки 77 содействуют частичному протеканию и уменьшению давления смазочной жидкости между внутренними поверхностями корпуса и фланцем 74, а также поверхностному контакту под углом.

Фланец 74 (фиг.8-10) предпочтительно включает в себя первую и вторую наружные поверхности 78, 80, расположенные напротив друг друга и параллельно друг другу. Первая наружная поверхность 78 обращена к гайке 56 (фиг.3), тогда как вторая наружная поверхность 80 обращена к осевой внутренней поверхности 60 (фиг.13) корпуса. Предпочтительно, чтобы первая наружная поверхность 78 фланца и взаимодействующая с ней поверхность выступа гайки были плоскими. В качестве альтернативы, соответствующие поверхности фланца охватываемого элемента и гайки могут иметь и другую форму, например выпукло-вогнутую или наоборот (не проиллюстрировано), чтобы обеспечить хорошие опорные поверхности.

Следует отметить, что диаметр D фланца 74 и соответствующий размер гайки и корпуса могут быть модифицированы с целью получения различного распределения усилий, поведения текучей среды и различных коэффициентов трения между элементами.

На фиг.3 и 5 показан один из вариантов осуществления, в котором фланец 74 расположен на теле 72 охватываемого элемента таким образом, что охватываемый элемент на виде в плане имеет Т-образную форму. Расположение внутренних поверхностей корпуса 54 предпочтительно таково, что они, по существу, соответствуют Т-образной форме охватываемого элемента 52, как проиллюстрировано на чертежах.

На фиг.4 представлен еще один вариант осуществления, в котором тело 72 охватываемого элемента дополнительно включает в себя участок 81, противоположный каналу 76 тела 72 охватываемого элемента. Фланец 74 расположен между участком 81 и каналом 76 таким образом, что охватываемый элемент на виде в плане имеет крестообразную форму. Ориентация внутренних поверхностей корпуса 54 предпочтительно такова, что они, по существу, соответствуют крестообразной форме охватываемого элемента 52, как проиллюстрировано на чертеже.

Тем не менее, следует понимать, что форма охватываемого элемента 52 может быть модифицирована множеством способов. Внутренняя форма полости должна быть пригодной для размещения фланца 74, обеспечивая опорные поверхности для распределения усилий и оставляя при этом достаточный люфт для смазки и вращения.

Фланец 74 охватываемого элемента (фиг.21-23) может иметь скошенные поверхности, как на фиг.21, или изогнутые поверхности, как на фиг.22 и 23. Эти скошенные или изогнутые поверхности воздействуют на движение текучей среды между смазываемыми поверхностями соединения и на распределение усилий.

Так как давление смазочной жидкости направлено перпендикулярно к сплошным поверхностям элементов соединения, путем варьирования углов, кривизны и площади поверхности охватываемого элемента можно достигать различных эффектов распределения усилий. Это может оказаться особенно желательным при применении в динамических устройствах.

Отверстие 71 охватываемого элемента 52 (фиг.5) содержит соединительную область 82, обращенное к соединительной области 84 отверстия 68 корпуса 54. Области 82, 84 частично протекают, позволяя жидкости в первую очередь просачиваться между охватываемым элементом 52 и осевой внутренней поверхностью 60 (фиг.13) для смазывания. Области 82, 84 предпочтительно расширяются по направлению друг к другу. Они предпочтительно имеют форму усеченного конуса, еще более предпочтительно - с углом при вершине примерно 60°. Данная форма позволяет уменьшить турбулентность потока жидкости и осевое усилие, толкающее гайку, а также облегчает частичное просачивание жидкости с целью смазки.

Фланец 74 и соединительная область 82 могут иметь и другие формы (фиг.21-23). На фиг.22 и 23 проиллюстрировано изогнутая наружу область 82, тогда как на фиг.21 проиллюстрировано место соединения типа усеченного конуса. Следует отметить, что возможно использование и других форм, и области 82, 84 могут быть, а могут и не быть идентичными.

Фланец 74 (фиг.5) предпочтительно имеет определенный люфт внутри полости корпуса такой, что под действием давления гидравлической жидкости соединительной области 82, 84 позволяют просачивание гидравлической жидкости между ними. Более подробное обсуждение зазора между охватываемым элементом и полостью последует ниже.

Поворотное соединение 50 (фиг.3-5 и 17-23) также включает в себя гайку 56, закрепляемую внутри полости корпуса 54 и окружающую тело 72 охватываемого элемента, ограничивая его перемещение в радиальном направлении. Предпочтительно, чтобы гайка окружала тело 72 охватываемого элемента от его канала до фланца, что создает улучшенную опору, устойчивость и сопротивляемость усилиям.

Гайка также снабжена выступом 86 (фиг.3-5), проходящим по оси внутрь полости корпуса 54 и предназначенным для ограничения перемещения фланца 74 в осевом направлении, позволяя при этом охватываемому элементу 52 вращаться относительно корпуса 54 и гайки 56. Это вращение происходит вокруг продольной оси 88 тела 7 охватываемого элемента.

Гайка 56 (фиг.14) предпочтительно снабжена наружной резьбой 90 и, по меньшей мере, одна радиальная поверхность корпуса снабжена сопрягаемой внутренней резьбой для закрепления гайки 56 внутри полости корпуса. В качестве альтернативы данные элементы могут не иметь резьбы, тогда их соединяют болтами, зажимами или иным способом.

Гайка 56 (фиг.3-5) предпочтительно содержит выступ 92, проходящий по периметру ободка 94 открытого конца полости.

Также является предпочтительным, чтобы тело 72 охватываемого элемента 52 проходило сквозь гайку 56 таким образом, чтобы канал 76 располагался за гайкой 56.

Согласно особенно предпочтительному эксплуатационному аспекту изобретения поворотное соединение 50 смазывается гидравлической жидкостью, содержащейся в линиях, которые оно соединяет. Варианты осуществления, проиллюстрированные на фиг.5 и 17-23, являются предпочтительными для таких применений.

Во время работы гидравлическая жидкость, содержащаяся в отверстиях 68, 71, находится под давлением. Рабочие давления могут быть различными в зависимости от области применения - в тяжелом или легком оборудовании. Например, в лесной промышленности обычные диапазоны гидравлического давления составляют примерно от 50 до 4000 фунтов на квадратный дюйм, а в некоторых случаях - примерно до 5000 фунтов на квадратный дюйм. В чувствительных к нагрузкам гидравлических цепях рабочие давления чаще всего варьируются примерно от 250 фунтов на квадратный дюйм до 3000-4000 фунтов на квадратный дюйм.

В некоторых областях применения, как, например, в лесной промышленности поворотное соединение 50 предпочтительно используют в гидравлических системах, представляющих собой чувствительные к нагрузкам (называемые также «ударными») контуры. В таких контурах гидравлическое давление должно соответствовать требованиям по нагрузке. Поэтому происходит «прилив» и «отлив» гидравлической жидкости в пустоты соединения 50 и из них. При высоком давлении жидкость толкает охватываемый элемент к гайке, а при низком давлении у охватываемого элемента больше «свободы» внутри полости. Крутящий момент, требуемый при низком давлении жидкости, снижается. Поворотное соединение 50 согласно изобретению особенно хорошо подходит для чувствительных к нагрузкам гидравлических контуров. При низких давлениях требуемый для поворота крутящий момент достаточно мал, что позволяет смещать, вращать и т.п. взаимно соединенные линии. При рабочих давлениях - для многих машин они составляют примерно 3000-4000 фунтов на квадратный дюйм, - крутящий момент, необходимый для вращения, достаточно велик, и возможное вращение очень мало. Однако следует понимать, что при высоких нагрузках обычно не требуется высокий предельный угол поворота, но существует большая необходимость в хорошем распределении усилий между гайкой и охватываемым элементом. Поворотное соединение обеспечивает превосходное распределение усилий и его элементы довольно нелегко повредить.

Упомянутому частичному просачиванию способствует радиальный и осевой люфт фланца 74 (фиг.11) внутри полости, конкретнее фланец 74 предпочтительно имеет диаметр D и ширину L.

На фиг.11, 13 и 15, показано, что полость 62 корпуса имеет внутреннюю глубину L', а вставляемый участок гайки 56 имеет длину L”. Внутренняя глубина L' полости немного больше суммы величин L и L”, что обеспечивает определенный осевой люфт. Предпочтительно, чтобы размер осевого люфта составлял примерно от 0,005 до 0,08 дюймов. Еще более предпочтительно - от 0,03 до 0,08 дюймов.

Внутренний диаметр D' полости 62 корпуса 54 (фиг.10, 13) немного больше диаметра D фланца. Следовательно, радиальный люфт составляет примерно D'-D. Предпочтительно, чтобы радиальный зазор составлял от 0,005 до 0,08 дюймов. Еще более предпочтительно - от 0,012 до 0,03 дюймов.

Под действием гидравлического давления (фиг.5) гидравлическая жидкость просачивается между соединительными областями 82, 84 внутрь соединения 50. В зависимости от конструкции и расположения фланца 74 и внутренних поверхностей корпуса 54 и, следовательно, от осевого и радиального люфта, а также от рабочего давления и множества других переменных факторов гидравлическая жидкость частично просачивается между охватываемым элементом 52 и внутренними поверхностями.

Диаметр Х тела 72 охватываемого элемента 52 (фиг.10, 15) немного меньше диаметра Х' гайки 56. Предпочтительный диапазон допуска Х'-Х составляет примерно от 0,002 до 0,015, а еще более предпочтительно - примерно от 0,002 до 0,005 дюймов, но может быть модифицирован. Например, можно взять допуск, рекомендованный производителем уплотнительного кольца для заданного применения и заданных размеров соединения.

Гидравлическое давление толкает охватываемый элемент 52 вдоль оси к гайке 56 (фиг.3-5).

Если рассматривать, в частности, варианты осуществления, представленные на фиг.5, 21-23, то после первого нагнетания давления давление внутри корпуса 54 остается, по существу, равномерным во всех направлениях и действует на поверхности перпендикулярно. Таким образом, усилие, с которым фланец 74 охватываемого элемента толкает гайку 56, приблизительно равно перепаду между передней и задней поверхностями фланца 74. Соответственно, в некоторых случаях применения данное толкающее усилие можно варьировать путем модификации размеров и/или углов расположения поверхностей.

В вариантах осуществления, представленных на фиг.3 и 4, воздействие данного давления приводит к тому, что фланец 74 непосредственно упирается в выступ 86 гайки 56. Данные варианты осуществления предпочтительны для устройств, работающих при низком давлении, или для применений, не связанных с гидравликой.

В варианте осуществления, представленном на фиг.5, поворотное соединение 50 дополнительно включает в себя скользящее кольцо 96, окружающее тело 72 охватываемого элемента и расположенное между гайкой 56 и первой наружной поверхностью фланца 74 охватываемого элемента. Это скользящее кольцо 96 уменьшает коэффициент трения между элементами, особенно существенно, между фланцем 74 охватываемого элемента и гайкой 56. Применение скользящего кольца 96 особенно желательно в гидравлических системах высокого давления (или, в качестве альтернативы, в случаях применения, где жидкость обладает меньшей смазывающей способностью), так как осевое давление охватываемого элемента 52 сильно увеличивает трение между фланцем 74 охватываемого элемента и гайкой 56. Предпочтительно, чтобы скользящее кольцо 96 было изготовлено из материала группы Nylatron®, а также Nyloil™, Nycast™, тефлона, керамики или другого материала, подходящего для такого рода элемента. В качестве альтернативы или дополнительно можно добавлять дополнительную смазку между фланцем 74 охватываемого элемента и выступом 86 гайки 56.

Фиг.5 иллюстрирует, как внутреннее давление жидкости толкает фланец 74 охватываемого элемента к выступу 86 гайки 56, а затем он упирается в скользящее кольцо 96. Скользящее кольцо 96 сильно отличается по функциональности и предпочтительности от известных шариковых и игольчатых подшипников. Недостаток шариковых и игольчатых подшипников состоит в том, что прикладываемое давление концентрируется в точках. Скользящее кольцо 96, напротив, позволяет распределить усилия, снижая тем самым давление, действующее на каждый из элементов, что соответствует задачам настоящего изобретения. Это позволяет улучшить параметры вращения, обеспечиваемого поворотным соединением 50, при более высоких давлениях, составляющих, например, примерно от 3000 до 5000 фунтов на квадратный дюйм. Скользящее кольцо 96 предпочтительно имеет форму плоского диска, но также может иметь форму кольца с круглым сечением, чтобы уменьшить коэффициент трения.

Следует отметить, что, когда фланец 74 охватываемого элемента прижимается непосредственно к гайке 56 (фиг.3 и 4) или к скользящему кольцу (фиг.5), вторая наружная поверхность фланца 74 удерживается на расстоянии от внутренней осевой поверхности корпуса 56, соответствующем величине осевого люфта. Кроме того, в некоторых случаях посредством контакта между гайкой 56 и фланцем 74 может быть образован барьер, частично или почти полностью препятствующий потоку жидкости.

Поворотное соединение 50 (фиг.5) предпочтительно дополнительно включает в себя, по меньшей мере, одно уплотнение 98. Уплотнение 98 предпочтительно представляет собой уплотнительное кольцо, выполненное из полимерного материала, взаимодействующее с гайкой 56 и расположенное между последней и телом 72 охватываемого элемента.

На фиг.17 лучше всего проиллюстрировано предпочтительное уплотнение 98, еще не установленное в соединение.

Следует отметить, что барьер, создаваемый в результате контакта между гайкой и фланцем, может помочь защитить уплотнение 98 от гидравлических ударов или ударных воздействий других типов, происходящих в соединении.

Гайка 56 (фиг.15) предпочтительно включает в себя, по меньшей мере, одну внутреннюю кольцевую канавку 100, а наиболее предпочтительно - две канавки 100, в которые частично вставляются соответствующие кольца уплотнения 98.

Уплотнение 98 (фиг.17) предпочтительно включает в себя кольцевой участок 102, изготовленный из пластика, и два кольца 104, расположенные радиально вокруг противоположных концов кольцевого участка 102. В этом случае гайка 56 дополнительно включает в себя две внутренние кольцевые канавки 100, так что два кольца 104, соответственно, частично вставляются туда, что проиллюстрировано на фиг.5.

Увеличенный вид канавки 100 представлен на фиг.16.

Когда соединение 50 собрано и находится в работе (фиг.5), уплотнение 98 зажимается между телом 72 охватываемого элемента и гайкой 56, снижая давление любой жидкости, текущей через внутренние пустоты соединения 50. Будучи расположенным вокруг тела 72 охватываемого элемента, уплотнение 98 содействует герметизации соединения 50, позволяя при этом осуществлять смазывание его внутренних частей.

Уплотнение 98 предпочтительно действует как «герметичное» соединение, останавливающее поток смазочной жидкости от просачивания наружу из соединения. Таким образом, уплотнение 98 может включать в себя уплотнительные кольца, упорные кольца и т.д. Кроме того, уплотнение 98 легко поддается замене в случае потери эффективности.

Между охватываемым элементом 52 и радиальными поверхностями корпуса 54 может быть установлен соединительный элемент 108 (фиг.3, 4) с целью обеспечения смазки между охватываемым элементом 52 и корпусом 54. Данный соединительный элемент 108 может быть упорным кольцом, соединительным элементом квадратного сечения, или соединительным элементом или узлом другого типа. На самом деле выбор соединительного элемента в каждом конкретном случае зависит от различных условий эксплуатации и технических требований к конструкции, и его совершает специалист в данной области техники. Также соединительный элемент может быть расположен в канавке на фланце для обеспечения щели или отверстия, через которое жидкость может частично протекать, способствуя смазыванию соединения.

Можно использовать различные уплотнительные соединения для остановки потока жидкости для того, чтобы, даже если жидкость просочится через одно из уплотнений, она с меньшей вероятностью могла бы просочиться через следующее. Таким образом, специалист в данной области техники может спроектировать и использовать серию уплотнений.

В поворотном соединении использована технология «герметизации», включая уплотнение 98 и, возможно, другие уплотнения для обеспечения надлежащей смазки, предотвращая при этом наружные утечки. Технология герметизации, которую можно назвать «лабиринтной», позволяет уменьшить избыточное («перегрузочное») давление, которое может оказать разрушительное воздействие на уплотнение, замедляя перемещение жидкости к уплотнениям, и увеличивает тем самым долговечность и срок службы соединения. Как уже было описано выше, скорость смазочной жидкости предпочтительно уменьшается при направлении жидкости в различные стенки, поверхности, щели, соединения, углы, небольшие отверстия или другие «препятствия» перед тем, как она достигнет конца соединения. В ряде вариантов осуществления и случаев применения барьер образуется посредством контакта между гайкой и фланцем перед уплотнением 98, чтобы замедлить жидкость и облегчить тем самым нагрузку на уплотнение. Поэтому в некоторых вариантах осуществления и случаях применения жидкость, направляемая через подобные препятствия, смазывает внутренние части соединения, теряя при этом скорость, и поэтому не может вытечь из соединения.

Кроме того, технология использования «последовательного уплотнения» (т.е. серии уплотнений) вместе с соответствующим расположением элементов обеспечивает преимущества для множества случаев применения. Как уже упоминалось выше, серия уплотнений «последовательно» снижает скорость жидкости и тем самым постепенно и очень эффективно задерживает жидкость внутри соединения.

Например, при высоком давлении предпочтительно использовать в качестве уплотнения два упорных кольца и два уплотнительных кольца после барьера, образуемого контактом между гайкой и фланцем охватываемого элемента.

Следует отметить, что в зависимости от конкретного применения можно использовать множество различных технологий герметизации. Когда линии передают жидкость с заданной скоростью, технология герметизации должна быть направлена на работу со скоростью потока жидкости, поскольку в данном случае имеется заданное постоянное давление жидкости, но нет потока, технология герметизации должна справляться с заданным давлением.

Еще один предпочтительный вариант осуществления поворотного соединения 50 (фиг.18а-20b) включает в себя множество охватываемых элементов 52 и гаек 56, которые скомбинированы между собой в соответствующем сферическом или круглом корпусе 54. Как уже упоминалось ранее, задняя сторона 69 второго охватываемого элемента 52b действует в отношении первого охватываемого элемента 52а как внутренняя осевая поверхность корпуса 54, и наоборот. В данном варианте осуществления величина осевого люфта охватываемых элементов 52а, 52b после установки в корпус 54 зависит от расстояния между выступами 86а, 86b и ширины фланцев 74а, 74b. Такое «двойное» поворотное соединение обеспечивает определенные преимущества с точки зрения вращательной способности, приспособляемости и функциональности.

Поэтому очевидно, что варианты осуществления, представленные на фиг.3-7 и 17, позволяют охватываемому элементу 52 вращаться относительно корпуса 54 и гайки 56 вокруг продольной оси; что вариант осуществления, представленный на фиг.19, дает возможность независимого вращения двух соосных охватываемых элементов 52а, 52b относительно корпуса 54 и гаек 56а, 56b, и варианты осуществления, представленные на фиг.18а, 18b, 20а и 20b, дают возможность независимого вращения множества смежных охватываемых элементов вокруг параллельных и разнесенных осей. В качестве альтернативы охватываемые элементы могут быть расположены в одном корпусе, при этом каждый из них вращается вокруг оси, параллельной и/или непараллельной остальным осям вращения.

Применяемые для изготовления материалы

Элементы поворотного соединения 50 могут состоять из различных материалов. Согласно предпочтительному варианту осуществления охватываемый элемент 52, корпус 54 и гайка 56 изготовлены из углеродистой стали. Можно также использовать нержавеющую сталь и другие металлические сплавы. В качестве альтернативы данные элементы могут быть изготовлены из полимерного материала, в особенности из обладающего низким коэффициентом трения, что облегчает вращение. Примерами таких материалов являются некоторых нейлоны 6/6, в частности группа материалов Nylatron®.

При высоких давлениях, например в лесной промышленности или в тяжелых гидросистемах, поворотные соединения предпочтительно изготавливать из не поддающегося коррозии металла, такого как нержавеющая сталь, которую предпочтительно покрыть цинком или никелем. Металл можно обработать с целью обеспечения необходимой твердости и других желаемых характеристик.

Упорные кольца предпочтительно состоят из политетрафторэтилена (ПТФЭ), а уплотнительные кольца - из нитрила. Скользящее кольцо предпочтительно состоит из материала группы Nylatron®.

В отраслях химической промышленности, например в нефтехимической отрасли, может производиться транспортирование множества различных жидкостей - углеводородов, кислот, оснований, вязких, или ньютоновских, жидкостей, и т.д., - по трубопроводам внутри очистительного цеха, завода, внутри или вокруг реакторов или транспортных средств. В зависимости от химических свойств текучей среды материал поворотного соединения выбирают таким образом, чтобы он был устойчив к возможным химическим реакциям, деградации, ржавчине, износу и/или наружным протечкам, или препятствовал вышеперечисленным явлениям.

Кроме того, опорные поверхности внутри поворотного соединения могут подвергаться специальной обработке или нанесению покрытия для уменьшения коэффициента трения. Точная чистовая обработка или нанесение слоя материала, способного обеспечить сверхгладкость, могут улучшить характеристики соединения с точки зрения вращательной способности, особенно при высоких давлениях.

Изготовление поворотных соединений

Поворотные соединения 50 согласно изобретению можно изготавливать с использованием множества различных технологических процессов и в основном это зависит от материала и области конечного применения.

Например, в лесной промышленности требуются поворотные соединения для взаимного соединения гидравлических трубопроводов, чтобы подавать давление к различным валочным машинам, шарнирным манипуляторам, поворотным и опрокидывающим механизмам и другому оборудованию. В таком оборудовании часто используют ударные гидравлические системы, и задействованные там давления варьируются от 50 до 4000 фунтов на квадратный дюйм, а в некоторых случаях - до 5000 фунтов на квадратный дюйм. В таких случаях для изготовления охватываемого элемента, корпуса и гайки соединения предпочтительно подвергать углеродистую сталь прецизионной обработке.

При передаче воды или других жидкостей с низкой вязкостью поворотные соединения можно изготавливать из более легких материалов, так как рабочие давления в подобных случаях часто бывают намного ниже, чем в тяжелых гидросистемах. Для изготовления соединений можно использовать пластики, подвергаемые механообработке или надежно скрепляемые.

Для повышения долговечности и/или увеличения твердости изделия, уделяя особое внимание долговечности поверхности (твердости, гладкости, эластичности, пористости и другим свойствам, известным квалифицированному рабочему, и т.д.), можно использовать множество различных процессов обработки, способствующих повышению долговечности. Различные технологии обработки материалов можно применять в соответствии с областью применения или с используемой текучей средой и в зависимости от этих факторов. При определенных величинах давления текучая среда (гидравлическая жидкость или предварительно нанесенная смазка) может легко обеспечить смазывание, требуемое для предотвращения преждевременного износа элементов. Поворотное соединение позволяет увеличить размер трущихся поверхностей внутренних частей, а также усилить их внутреннее смазывание, не увеличивая при этом объема элементов, установленных с люфтом.

Итак, некоторыми из широко известных отраслей и сфер применения поворотного соединения согласно изобретению являются оборудование для лесной и целлюлозно-бумажной промышленности, вспомогательное оборудование для нефтеперерабатывающей промышленности, тяжелые средства передвижения, такие как мусоровозы, оборудование для инжекционного формования, сталелитейное оборудование, барабаны для наматывания шлангов и многое другое.

Конечно же, описанные в данном описании и проиллюстрированные на чертежах варианты осуществления могут подвергаться многочисленным модификациям без отступления от фактической сущности изобретения.

Реферат

Изобретение относится к самосмазывающемуся поворотному соединению для взаимного соединения линий, которое содержит корпус, внутренние поверхности которого образуют полость, охватываемый элемент, включающий в себя тело и фланец и вставляемый в полость таким образом, что фланец упирается во внутренние поверхности, гайку, закрепляемую в полости корпуса, упирающуюся в осевом направлении во внутренний осевой выступ на фланце охватываемого элемента и окружающую тело охватываемого элемента, позволяя ему вращаться. Жидкость просачивается между элементами, смазывая соединение. Линии присоединены к каналам и соединены между собой с возможностью поворота без необходимости использования шариковых или игольчатых подшипников. Обеспечиваются обширный поверхностный контакт и хорошая опора между фланцем и телом охватываемого элемента и гайкой, что позволяет выдерживать и распределять усилия. 36 з.п. ф-лы, 23 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для соединения относительно подвижных коаксиальных трубопроводов

Комментарии