Акриловые водные дисперсии для покрытия контейнеров - RU2670753C1

Код документа: RU2670753C1

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к водной дисперсии привитых акриловых полимеров, включающих гидрофобную часть и гидрофильную часть, и применению таких дисперсий в покрытиях контейнеров.

Известный уровень техники

Широкое разнообразие покрытий было использовано для покрытия поверхностей контейнеров для пищевых продуктов и напитков. Например, металлические банки иногда покрывали с использованием операций койлкотинга или покрытия листа, то есть пластины или рулона, или листа соответствующей подложки, например, из стали или алюминия, покрывали подходящей композицией и отверждали. Подложку с нанесенным покрытием затем формуют в корпус или торец банки. Альтернативно композиция покрытия может быть нанесена, например, путем распыления, погружения и нанесения покрытия валиком на сформированную банку и затем отверждена. Покрытия контейнеров для пищевых продуктов и напитков предпочтительно должны подходить к высокой скорости нанесения на подложку и обеспечивать необходимые свойства после отверждения для соответствия требованиям конечного использования. Например, покрытие должно быть безопасным при контакте с пищевыми продуктами и иметь отличную адгезию к подложке.

Многие из композиций покрытия контейнеров для пищевых продуктов и напитков основаны на эпоксидных смолах, которые являются полиглицидиловыми эфирами бисфенола А. Бисфенол А в упаковочных покрытиях или в виде самого (ВРА) бисфенола А или его производных, таких как диглицидиловые простые эфиры бисфенола А (BADGE), эпоксидные новолачные смолы и полиолы, полученные с бисфенолом А и бисфенолом F, являются проблематичными. Хотя результат имеющихся научных данных на сегодняшний день указывает на то, что небольшие следовые количества ВРА или BADGE, которые могут выделяться из существующих покрытий, не представляют угрозы для здоровья человека, эти соединения, тем не менее, некоторыми воспринимается как вредными для здоровья человека. Следовательно, существует настоятельная потребность в устранении этих соединений из покрытия контейнеров для пищевых продуктов и напитков. Соответственно требуется композиция покрытия для упаковки продуктов питания или напитков, которая не содержит экстрагируемых количеств ВРА, BADGE или других производных бисфенола, и при этом обладает подходящими свойствами, такими как отличная адгезия с подложкой.

Краткое изложение существа изобретения

Настоящее изобретение относится к изделию, включающему корпус или торец банки для пищевого продукта или напитка и композицию покрытия, нанесенную на него, причем композиция покрытия включает водную дисперсию, которая является продуктом реакции:

(а) гидрофобного винилового аддитивного полимера, содержащего боковые этиленненасыщенные группы,

(б) смеси виниловых мономеров, включающей виниловый мономер, содержащий карбоксильные группы;

продукт реакции, содержащий группы с активным водородом, по меньшей мере частично нейтрализован основанием и диспергирован в водной среде; водная дисперсия по существу свободна от бисфенола А и его производных.

Кроме того, изобретение предлагает способ, включающий:

(а) получение композиции покрытия, содержащей вышеуказанную водную дисперсию,

(б) нанесение композиции покрытия на металлическую подложку до или после формования металлической подложки в банку или ее часть для пищевого продукта или напитка.

Подробное описание

В соответствии с использованием в описании, если не указано иное, все числа, такие как те, которые выражают величины, диапазоны, количества или проценты, могут толковаться, как если бы им предшествовало слово «около», даже если этот термин специально не используется. Кроме того, следует отметить, что множественное число терминов и/или фраз, охватывает их эквиваленты единственного числа и наоборот. Например, полимер, сшивающий агент и любой другой компонент относятся к одному или нескольким из этих компонентов.

При указании любого числового диапазона значений такие диапазоны понимаются как включающие каждое число и/или долю между заявленным минимальным и максимальным диапазоном.

В соответствии с использованием в описании термин "полимер" в широком смысле относится к олигомерам и гомополимерам и сополимерам. Термин "смола" используется взаимозаменяемо с «полимером».

Термины "акриловые" и "акрилат" используются как взаимозаменяемые (если только это не изменит подразумеваемое значение) и включают акриловые кислоты, ангидриды и их производные, такие, как их С1-С5 алкильные сложные эфиры, низшие алкил-замещенные акриловые кислоты, например, С1-С2-замещенные акриловые кислоты, такие как метакриловая кислота, этакриловая кислота и т.д., и их С1-С4-алкильные сложные эфиры, если явно не указано иное. Термины "(мет)акриловая" или "(мет)акрилат" предназначены включать формы как акриловый/акрилат так и метакриловый/метакрилат указанного материала, например, (мет)акрилатный мономер. Термин "(мет)акриловый полимер" относится к полимерам, полученным из одного или нескольких (мет)акриловых мономеров.

Термин "кислота" включает кислые соли.

Термин «пищевой» включает и продукты питания, и напитки.

Термин "гидрофобный виниловый аддитивный полимер" означает полимер, который не является самодиспергируемым с амином в воде.

В соответствии с использованием в описании молекулярная масса определяется с помощью гельпроникающей хроматографии с использованием полистирольного стандарта. Если не указано иное, молекулярная масса является среднечисловой.

Гидрофобный виниловый аддитивный полимер получают из смеси виниловых мономеров, включая виниловый мономер, который обеспечивает боковую или концевую этиленненасыщенные группы. Примерами таких мономеров являются те, которые содержат две или более этиленненасыщенных групп различной реакционной способности, например, (мет)акрилатные и (мет)аллильные функциональные группы. Примерами таких мономеров являются (мет)аллил(мет)акрилат, такой как аллилакрилат и аллилметакрилат. Примерами других мономеров, содержащих ненасыщенность (мет)акрилата и менее реакционно-способную этиленненасыщенность, являются макромономеры, такие как конденсаты гидроксиалкил(мет)акрилатов, такие как гидроксиэтил(мет)акрилат и альфа-, бета-этиленненасыщенные дикарбоновые кислоты, такие как малеиновая кислота или ангидрид и итаконовая кислота.

Виниловый мономер, обеспечивающий боковую или концевую этиленненасыщенность, присутствует в смеси виниловых мономеров на стадии (а) в количестве 5-40, например, 10-30 массовых процентов относительно общей массы виниловых мономеров в (а).

Другие виниловые мономеры в смеси виниловых мономеров (а) могут быть виниловыми ароматическими мономерами, такими как стирол и винилтолуол, гадроксиалкил(мет)акрилаты, содержащие 2-4 атома углерода в гидроксиалкильной группе, такие как гидроксиэтил и гидроксибутил(мет)акрилат. Гидроксиалкил(мет)акрилаты обычно присутствуют в (а) в количестве 20-60, например, 30-50% масс. относительно общей массы виниловых мономеров, используемых при приготовлении (а).

Гидрофобный виниловый аддитивный полимер (а), как правило, имеет среднечисловую молекулярную массу 3000-50000, например, 10000-40000 и боковую или концевую этиленненасыщенную группу эквивалентной массы 5000-20000, например, 7000-15000.

Гидрофобный виниловый аддитивный полимер присутствует в водной дисперсии в количестве 30-80, например, 50-70% масс. относительно общей массы мономеров, используемых при приготовлении (а) и (б).

Гидрофобный виниловый аддитивный полимер (а) получают с использованием известных методов свободно-радикальной полимеризации, выполняемых в органическом растворителе. Примерами подходящих растворителей являются спирты, такие как н-бутанол, изопропанол и моноалкиловые простые эфиры гликоля, такие как 2-бутоксиэтанол, включая их смеси. Примеры свободнорадикальных инициаторов включают пероксиды, перэфиры и азобискарбонитрилы. Конкретными примерами являются трет-бутилпероксид, трет-бутилпероктоат и 2,2'-азо-бис-(2-метил-изобутиронитрил). Как правило, смесь мономеров и инициатора добавляют в реакционный сосуд в течение около 0,5-3 ч при температуре полимеризации 80-150°С.

Как указано выше, смесь виниловых мономеров, включая виниловый мономер, содержащий карбоксильные группы, подвергают взаимодействию с гидрофобным виниловым аддитивным полимером. Примерами мономеров, содержащих карбоксильные группы, являются (мет)акриловая кислота, итаконовая кислота и кротоновая кислота. Эти мономеры, как правило, используют в количестве 20-60% масс. относительно общей массы виниловых мономеров, присутствующих в смеси виниловых мономеров (б). Другие мономеры обычно включены в смеси виниловых мономеров (б). Примеры включают ароматические виниловые мономеры, такие как стирол и винилтолуол, и алкильные сложные эфиры (мет)акриловой кислоты, содержащие 1-12 атомов углерода в алкильной группе. Конкретные примеры включают метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат и лаурил(мет)акрилат.

Продукт реакции (а) с (б) обычно получают добавлением смеси виниловых мономеров (б) с радикальным инициатором, описанным выше, к гидрофобному виниловому аддитивному полимеру, растворенному или диспергированному в органическом растворителе, таком, как указан выше. Время и температура реакции в общем как описаны выше.

Относительные количества (а) и (б) обычно составляют 50-80% (а) и 20-50% (б), проценты являются массовыми относительно общей массы (а) и (б).

Продукт реакции обычно имеет среднечисловую молекулярную массу 5000-70000, например, 15000-50000, и кислотное число 40-200, например, 60-120. Обычно продукт реакции содержит активный водород, например, гидроксил и имеет гидроксильное число 80-200, например, 100-150. Гидроксильное число и кислотное число приведены относительно твердого вещества полимера (смолы) продукта реакции.

Продукт реакции диспергируют в водной среде обычно добавлением продукта реакции к воде, содержащей основание, например, гидроксид натрия или третичный амин, например, диметилэтаноламин, чтобы по меньшей мере частично нейтрализовать карбоксильные группы. Дисперсия обычно имеет рН 8-10. Дисперсия имеет содержание твердого вещества смолы 10-50% масс. относительно общей массы дисперсии.

Водные дисперсии полимера по изобретению являются стабильными жидкими системами. Они образуют пленки и поэтому могут быть использованы в качестве связующих для окрашенных пигментом и непигментированных композиций покрытия, которые используют для покрытия контейнеров, например, консервных банок.

Композиции покрытия для покрытия контейнера обычно включают отвергающий агент, который является реакционно-способным относительно функциональных групп пленкообразующего полимера.

Обычно отверждающие агенты являются фенопластами или фенолформальдегидными смолами и аминопластом или триазинформальдегидными смолами. Фенолформальдегидные смолы предпочтительно являются смолами резольного типа. Примерами подходящих фенолов являются сам фенол, бутилфенол, ксиленол и крезол. Часто используют крезолформальдегидные смолы, обычно этерифицированные бутанолом. Химические основы получения фенольных смол представлены в "The Chemistry и Application of Phenolic Resins or Phenolplasts (Химия и применение фенольных смол и фенопластов)", Vol. V, Part I, edited by Dr. Oldring; John Wiley & Sons/Cita Technology Limited, London, 1997. Примерами коммерчески доступных фенольных смол являются PHENODUR® PR285 и BR612 и смолы, поставляемые под торговой маркой BAKELITE®, обычно BAKELITE 6581 LB.

Примерами аминопластов являются те, которые образуются взаимодействием триазина, такого как меламин или бензогуанамин, с формальдегидом. Предпочтительно эти конденсаты обычно этерифицируют метанолом, этанолом и бутанолом, включая их смеси. Химические основы получения и использование аминопластов представлены в "The Chemistry и Applications of Amino Crosslinking Agents or Aminoplast (Химия и применение аминных сшивающих агентов или аминопластов)", Vol. V, Part II, page 21 ff., edited by Dr. Oldring; John Wiley & Sons/Cita Technology Limited, London, 1998. Эти смолы коммерчески доступны под торговой маркой MAPRENAL®, например, MAPRENAL MF980 и под торговой маркой CYMEL®, например, CYMEL 303 и CYMEL 1128, поставляемые Cytec Industries.

Обычно пленкообразующий полимер используют в количестве 30-95, например, 70-90% масс., и сшивающий агент присутствует в количестве 5-70, например, 10-30% масс., массовые проценты приведены относительно общей массы твердого вещества смолы в композиции покрытия.

Композиция покрытия может содержать вспомогательные смолы, такие как сложные полиэфиры полиолов, простые полиэфиры полиолов и полиуретаны полиолов для максимизирования определенных свойств конечного покрытия. Когда присутствует, вспомогательная смола используется в количестве до 50, обычно 2-50% масс. относительно массы твердого вещества композиции покрытия.

Другим необязательным ингредиентом, который обычно присутствует в композиции покрытия, является катализатор для увеличения скорости отверждения или сшивки композиций покрытия. Обычно может быть использован кислый катализатор и он, как правило, присутствует в количестве около 0,05-5% масс. Примерами подходящих катализаторов являются додецилбензолсульфоновая кислота, метансульфоновая кислота, пара-толуолсульфоновая кислота, динонилнафталиндисульфоновая кислота и фенилфосфоновая кислота. Было установлено, что количество кислого катализатора в композиции покрытия по изобретению не настолько большое, как можно было бы ожидать из-за присутствия продукта реакции фосфорной кислоты с полиглицидиловым эфиром циклогександиметанола. Этот продукт реакции является кислым и было установлено, что способствует отверждению композиции покрытия.

Также может быть использован смазочный материал, который облегчает изготовление металлических контейнеров путем придания смазочного действия листам покрытой металлический подложки, используемой для формирования контейнеров. Примеры смазочных материалов включают карнаубский воск и смазочные материалы полиэтиленового типа. Если используются, смазочные материалы предпочтительно присутствуют в композиции покрытия в количестве, по меньшей мере, 0,1% масс. относительно массы твердого вещества смолы в композиции покрытия.

Другим подходящим необязательным ингредиентом является пигмент, например, диоксид титана. Если используется, пигмент присутствует в композиции покрытия в количестве не более 70% масс., предпочтительно не более 40% масс. относительно общей массы твердых веществ в композиции покрытия.

Поверхностно-активные вещества могут быть включены в композицию покрытия для облегчения течения и смачиваемости подложки. Примеры подходящих поверхностно-активных веществ включают, но не ограничиваются простым полиэфиром и солями нонилфенола. Если используются, поверхностно-активные вещества присутствуют в количестве, по меньшей мере, 0,01% масс. и не более 10% относительно массы твердого вещества смолы в композиции покрытия.

Композиции, практически используемые по изобретению, по существу свободны, могут быть главным образом свободны и могут быть полностью свободны от бисфенола А и его производных или остатков, включая бисфенол А ("ВРА") и диглицидиловый эфир бисфенола A ("BADGE"). Такие композиции иногда обозначаются как "без добавления ВРА" поскольку ВРА, включая его производные или остатки, преднамеренно не добавлены, но могут присутствовать в следовых количествах, из-за неизбежного загрязнения из окружающей среды. Также композиции могут быть по существу свободными и могут быть главным образом свободными и могут быть полностью свободными от бисфенола F и его производных или остатков, включая бисфенол F и диглицидиловый эфир бисфенола F ("BPFG"). Термин "по существу свободен", в соответствии с использованием в этом контексте, означает композиции, содержащие менее 1000 частей на миллион (ppm), "главным образом свободен" означает менее 100 ppm и "полностью свободен" означает менее 20 частей на миллиард (ppb) любого из вышеуказанных соединений, их производных или остатков.

Композиции покрытия по настоящему изобретению могут быть нанесены на контейнеры всех типов и, в частности, хорошо приспособлены для использования в банках для пищевых продуктов и напитков (например, составная банка из двух деталей, трех деталей и т.д.). Помимо контейнеров для продуктов и напитков композиции покрытия могут быть нанесены на контейнеры для аэрозолей, например, деодоранта и спрея для волос.

Банку из двух деталей изготавливают соединением корпуса банки (обычно цельнотянутый металлический корпус) с торцом банки (обычно цельнотянутый металлический торец). Покрытия настоящего изобретения пригодны для использования при контакте с продуктами или напитками и могут быть использованы на внутренней или наружной поверхности такой банки. Они пригодны для покрытия, наносимого распылением, жидкого покрытия, реактивной грунтовки, покрытия листа, покрытия по лаковому покрытию и покрытия бокового шва.

Покрытие, наносимое распылением, включает введение композиции покрытия снаружи или внутрь предварительно сформированного упаковочного контейнера. Обычные предварительно сформированные упаковочные контейнеры пригодные для покрытия, наносимого распылением, включают контейнеры для продуктов, пива и безалкогольных напитков. После распыления предварительно сформированный контейнер затем подвергают нагреву для удаления остатков растворителя и отверждения покрытия.

Койлкотинг описывается как нанесение покрытия, обычно нанесением покрытия роликом, на непрерывный рулон, состоящий из металла (например, стали или алюминия). После нанесения рулон с покрытием подвергают краткому термическому, ультрафиолетовому и/или электромагнитному циклу отверждения для затвердевания (например, сушки и отверждения) покрытия. Койлкотинг дает покрытые металлические (например, стальные и/или алюминиевые) подложки, из которых могут быть изготовлены формованные изделия, например, банки из двух деталей для продуктов, банки из трех деталей для продуктов, торцы банок для продуктов, цельные банки с утоненным при вытяжке корпусом, торцы банок для напитков и т.п.

Реактивная грунтовка в промышленности описывается как покрытие внешней части цельных банок из двух деталей с утоненным при вытяжке корпусом ("D&1") тонким слоем защитного покрытия. Внешняя часть этих D&1 банок "покрытых реактивной грунтовкой" проходом предварительно сформированных D&1 банок из двух деталей под завесой композиции покрытия. Банки перевернуты, то есть открытый торец банки находится в "нижней" позиции при прохождении через завесу. Эта завеса композиции покрытия принимает вид "подобный водопаду". После прохождения банки под этой завесой композиции покрытия жидкий материал покрытия эффективно покрывает внешнюю часть каждой банки. Избыток покрытия удаляют с использованием "воздушного шабера". После нанесения необходимого количества покрытия на внешнюю часть каждой банки, каждая банка проходит через печь термического, ультрафиолетового и/или электромагнитного отверждения для затвердевания (например, сушки и отверждения) покрытия. Время нахождения покрытой банки в печи отверждения обычно составляет 1-5 минут. Температура отверждения в печи обычно будет составлять 150-220°С.

Покрытие листа описывается как покрытие отдельных частей различных материалов (например, стали или алюминия), которые предварительно разрезаны на квадратные или прямоугольные "листы". Обычные размеры этих листов составляют около одного квадратного метра. После покрытия каждый лист отверждают. После твердения (например, сушка и отверждение), листы покрытой подложки собирают и готовят для последующей обработки. Покрытие листа дает покрытую металлическую (например, стальную или алюминиевую) подложку, из которой легко могут быть изготовлены формованные детали, например, банки из двух деталей для продуктов, банки из трех деталей для продуктов, торцы банок для продуктов, цельные банки с утоненным при вытяжке корпусом, торцы банок для напитков и т.п.

Покрытие бокового шва описывается как нанесение покрытия распылением жидкого покрытия поверх зоны сварки формованной банки из трех деталей для продуктов. При изготовлении банки из трех деталей для продуктов прямоугольную часть покрытой подложки формуют в цилиндр. Формование цилиндра выполняют непрерывно благодаря сварке каждого края прямоугольника термической сваркой. После сварки на каждой банке обычно требуется нанести слой жидкого покрытия, которое защищает "сварной шов" от последующей коррозии или другого воздействия содержащегося продукта питания. Жидкие покрытия, которые выполняют такую функцию, называются "полосами сварного шва". Обычные полосы сварного шва наносят распылением и быстро отверждают остаточным теплом сварки в дополнение к незначительному термическому, ультрафиолетовому и/или электромагнитному отверждению.

Примеры

Следующие примеры представлены для помощи в понимании настоящего изобретения и не должны рассматриваться как ограничение его объема притязаний. Если не указано иное, все части и проценты является массовыми.

Пример 1

Следующий пример представляет приготовление водной дисперсии, которую получают из продукта реакции (а) гидрофобного винилового аддитивного полимера, имеющего боковые этиленненасыщенные группы; (б) смеси виниловых мономеров, включающей метакриловую кислоту. Продукт реакции частично нейтрализован амином и диспергирован в воде.

В трехлитровую, четырехгорлую круглодонную колбу, снабженную мешалкой, трубкой ввода азота, термометром и обратным холодильником загружают 43,67 части н-бутанола, 143,29 части 2-бутоксиэтанола и 100,0 части изопропанола. Колбу постепенно нагревают до кипения при около 98°С. Кипячение с обратным холодильником сохраняют в ходе полимеризации. В отдельном сосуде готовят смесь мономера/инициатора, содержащую 251,57 части стирола, 201,59 части гидроксиэтилметакрилата, 6,90 части аллилметакрилата и 16,67 части трет-бутилпероктоата. При 98°С добавляют смесь мономера/инициатора в реактор при постоянной скорости в течение 2,5 часов. По завершению добавления смеси мономера/инициатора, сосуд приготовления смеси мономера/инициатора ополаскивают 11,67 частей 2-бутоксиэтанола, который добавляют в колбу. Загрузку выдерживают при 98°С в течение 30 минут. После выдержки аппарат Дина-Старка размещают наряду с обратным холодильником. Температуру загрузки повышают до 128°С и около 91,88 части изопропанола отгоняют и собирают в аппарате Дина-Старка. В ходе отгонки в отдельном сосуде готовят смесь мономера/инициатора/растворителя, включающую 112,38 части метакриловой кислоты, 112,38 части н-бутилметакрилата, 25,01 части стирола, 6,13 части трет-бутилперацетата (50% водный раствор), 139,05 части н-бутанола и 74,90 части 2-бутоксиэтанола. После отгонки изопропанола аппарат Дина-Старка удаляют и возвращают оборудование заменой на прямой обратный холодильник. Смесь мономера/инициатора/растворителя затем добавляют в реактор с постоянной скоростью в течение 2 часов при поддержании температуры около 128°С. По завершению добавления смеси мономера/инициатора/растворителя сосуд для приготовления смеси мономера/инициатора/растворителя ополаскивают 7,89 частей 2-бутоксиэтанола, который затем добавляют в реактор. Загрузку выдерживают при 128°С в течение 1 часа. Затем загрузку охлаждают. Когда загрузка достигает 100°С, 59,76 части диметилэтаноламина загружают в течение 5 минут. Затем 1001,15 части DI (деионизированной) воды загружают в течение 20 минут. Эта загрузка дает дисперсию полимера с 33,33% NV, размером частиц 0,119±0,026 мкм, вязкостью 15,380 сантипуаз и среднечисловой молекулярной массой 15,093.

Пример 2

Следующий пример аналогичен примеру 1, но гидроксиэтилметакрилат заменен на гидроксипропилметакрилат.

В трехлитровую, четырехгорлую круглодонную колбу, снабженную мешалкой, трубкой ввода азота, термометром и обратным холодильником загружают 43,67 части н-бутанола, 143,29 части 2-бутоксиэтанола и 100,0 части изопропанола. Колбу постепенно нагревают до кипения при около 98°С. Кипячение с обратным холодильником сохраняют в ходе полимеризации. В отдельном сосуде готовят смесь мономера/инициатора, содержащую 251,57 части стирола, 201,59 части гидроксипропилметакрилата, 6,90 части аллилметакрилата и 16,67 части трет-бутилпероктоата. При 98°С добавляют смесь мономера/инициатора в реактор при постоянной скорости в течение 2,5 часов. По завершению добавления смеси мономера/инициатора, сосуд приготовления смеси мономера/инициатора ополаскивают 11,67 частей 2-бутоксиэтанола, который добавляют в колбу. Загрузку выдерживают при 98°С в течение 30 минут. После выдержки аппарат Дина-Старка размещают наряду с обратным холодильником. Температуру загрузки повышают до 128°С и около 91,88 части изопропанола отгоняют и собирают в аппарате Дина-Старка. В ходе отгонки в отдельном сосуде готовят смесь мономера/инициатора/растворителя, включающую 112,38 части метакриловой кислоты, 112,38 части н-бутилметакрилата, 25,01 части стирола, 6,13 части трет-бутилперацетата (50% водный раствор), 139,05 части н-бутанола и 74,90 части 2-бутоксиэтанола. После отгонки изопропанола аппарат Дина-Старка удаляют и возвращают оборудование заменой на прямой обратный холодильник. Смесь мономера/инициатора/растворителя затем добавляют в реактор с постоянной скоростью в течение 2 часов при поддержании температуры около 128°С. По завершению добавления смеси мономера/инициатора/растворителя сосуд для приготовления смеси мономера/инициатора/растворителя ополаскивают 7,89 частей 2-бутоксиэтанола, который затем добавляют в реактор. Загрузку выдерживают при 128°С в течение 1 часа. Затем загрузку охлаждают. Когда загрузка достигает 100°С, 59,76 части диметилэтаноламина загружают в течение 5 минут. Затем 1001,15 части DI воды загружают в течение 20 минут. Эта загрузка дает дисперсию полимера с 31,26% NV, размером частиц 0,117±0,025 мкм, вязкостью 6,250 сантипуаз и среднечисловой молекулярной массой 14199.

Пример 3

Следующий пример аналогичен примеру 1, но с использованием одной и той же температуры на обеих стадиях полимеризации.

В трехлитровую, четырехгорлую круглодонную колбу, снабженную мешалкой, трубкой ввода азота, термометром и обратным холодильником загружают 43,67 части н-бутанола, 143,29 части 2-бутоксиэтанола и 100,0 части изопропанола. Колбу постепенно нагревают до кипения при около 98°С. Кипячение с обратным холодильником сохраняют в ходе полимеризации. В отдельном сосуде готовят смесь мономера/инициатора, содержащую 251,57 части стирола, 201,59 части гидроксиэтилпметакрилата, 6,90 части аллилметакрилата и 16,67 части трет-бутилпероктоата. При 98°С добавляют смесь мономера/инициатора в реактор при постоянной скорости в течение 2,5 часов. По завершению добавления смеси мономера/инициатора, сосуд приготовления смеси мономера/инициатора ополаскивают 11,67 частей 2-бутоксиэтанола, который добавляют в колбу. Загрузку выдерживают при 98°С в течение 30 минут. В ходе выдержки в отдельном сосуде готовят смесь мономера/инициатора/растворителя, включающую 112,38 части метакриловой кислоты, 112,38 части н-бутилметакрилата, 25,01 части стирола, 6,13 части трет-бутилперацетата (50% водный раствор), 139,05 части н-бутанола и 74,90 части 2-бутоксиэтанола. После выдержки без отгонки изопропанола температуру повышают затем добавляют смесь мономера/инициатора/растворителя в реактор с постоянной скоростью в течение 2 часов при поддержании температуры около 128°С. По завершению добавления смеси мономера/инициатора/растворителя сосуд для приготовления смеси мономера/инициатора/растворителя ополаскивают 7,89 частей 2-бутоксиэтанола, который затем добавляют в реактор. Загрузку выдерживают при 128°С в течение 1 часа. Затем загрузку охлаждают и 59,76 части диметилэтаноламина загружают в течение 5 минут. Затем 1001,15 части DI воды загружают в течение 20 минут. Эта загрузка дает дисперсию полимера с 31,43% NV, размером частиц 0,164±0,038 мкм, вязкостью 10,280 сантипуаз и среднечисловой молекулярной массой 16719.

Пример 4

Следующий пример аналогичен примеру 1, но с использованием гидроксиэтилметакрилата на обоих стадиях полимеризации.

В трехлитровую, четырехгорлую круглодонную колбу, снабженную мешалкой, трубкой ввода азота, термометром и обратным холодильником загружают 43,67 части н-бутанола, 143,29 части 2-бутоксиэтанола и 100,0 части изопропанола. Колбу постепенно нагревают до кипения при около 98°С. Кипячение с обратным холодильником сохраняют в ходе полимеризации. В отдельном сосуде готовят смесь мономера/инициатора, содержащую 251,57 части стирола, 201,59 части гидроксиэтилметакрилата, 6,90 части аллилметакрилата и 16,67 части трет-бутилпероктоата. При 98°С добавляют смесь мономера/инициатора в реактор в течение 2,5 часов. По завершению добавления смеси мономера/инициатора, сосуд приготовления смеси мономера/инициатора ополаскивают 11,67 частей 2-бутоксиэтанола, который добавляют в колбу. Загрузку выдерживают при 98°С в течение 30 минут. После выдержки аппарат Дина-Старка размещают наряду с обратным холодильником. Температуру загрузки повышают до 128°С и около 79,17 части изопропанола отгоняют и собирают в аппарате Дина-Старка. В ходе отгонки в отдельном сосуде готовят смесь мономера/инициатора/растворителя, включающую 112,38 части метакриловой кислоты, 91,93 части н-бутилметакрилата, 20,46 части стирола, 25,00 части гидроксиэтилметакрилата 6,13 части трет-бутилперацетата (50% водный раствор), 139,05 части н-бутанола и 74,90 части 2-бутоксиэтанола. После отгонки изопропанола аппарат Дина-Старка удаляют и возвращают оборудование заменой на прямой обратный холодильник. Смесь мономера/инициатора/растворителя затем добавляют в реактор с постоянной скоростью в течение 2 часов при поддержании температуры около 128°С. По завершению добавления смеси мономера/инициатора/растворителя сосуд для приготовления смеси мономера/инициатора/растворителя ополаскивают 7,89 частей 2-бутоксиэтанола, который затем добавляют в реактор. Загрузку выдерживают при 128°С в течение 1 часа. Затем загрузку охлаждают. Когда загрузка достигает 100°C, 59,76 части диметилэтаноламина загружают в течение 5 минут. Затем 1001,15 части DI воды загружают в течение 20 минут. Эта загрузка дает дисперсию полимера с 31,94% NV, размером частиц 0,117±0,043 мкм, вязкостью 20,240 сантипуаз и среднечисловой молекулярной массой 161588.

Сравнительный пример 5

Следующий пример аналогичен примеру 1, но без использования аллилметакрилата на первой стадии полимеризации.

В трехлитровую, четырехгорлую круглодонную колбу, снабженную мешалкой, трубкой ввода азота, термометром и обратным холодильником загружают 66,49 части н-бутанола, 218,19 части 2-бутоксиэтанола. Колбу постепенно нагревают до около 110°C. В отдельном сосуде готовят смесь мономера/инициатора, содержащую 313,71 части стирола, 251,38 части гидроксиэтилметакрилата и 28,38 части трет-бутилпероктоата. При 110°C смесь мономера/инициатора постоянно добавляют в реактор в течение 2,5 часов. По завершению добавления смеси мономера/инициатора сосуд приготовления смеси мономера/инициатора ополаскивают 11,67 частей 2-бутоксиэтанола, который добавляют в колбу. Загрузку выдерживают при 110°C в течение 30 минут. После выдержки температуру повышают до 128°C. В ходе повышения температуры в отдельном сосуде готовят смесь мономера/инициатора/растворителя, включающую 60,83 части метакриловой кислоты, 60,83 части н-бутилметакрилата, 13,54 части стирол, 6,64 части трет-бутилперацетата (50% водный раствор), 116,23 части н-бутанола и 8,18 части DI воды. При 128°C затем смесь мономера/инициатора/растворителя загружают в реактор с постоянной скоростью в течение 4 часов при поддержании температуры 128°C. По завершении добавления смеси мономера/инициатора/растворителя для приготовления смеси мономера/инициатора/растворителя ополаскивают 7,89 частей 2-бутоксиэтанола, который затем добавляют в реактор. Загрузку выдерживают при 128°C в течение 1 часа. Затем загрузку охлаждают. Когда загрузка достигает 100°C, 32,35 части диметилэтаноламина загружают в течение 5 минут. Затем 1001,15 части DI воды загружают в течение 20 минут. Эта загрузка дает дисперсию полимера с размером частиц 16,39±5,666 мкм, вязкостью 50 сантипуаз и среднечисловой молекулярной массой 8,264.

Сравнительный пример 6

Следующий пример аналогичен примеру 1, однако полимеризацию проводят в одну, а не в две стадии.

В трехлитровую, четырехгорлую круглодонную колбу, снабженную мешалкой, трубкой ввода азота, термометром и обратным холодильником загружают 43,67 части н-бутанола, 143,29 части 2-бутоксиэтанола и 8,12 части изопропанола. Колбу постепенно нагревают до 128°С. В отдельном сосуде готовят смесь мономера/инициатора/растворителя, содержащую 276,58 части стирола, 201,59 части гидроксиэтилметакрилата, 6,90 части аллилметакрилата, 112.38 части метакриловой кислоты, 112,38 части н-бутилметакрилат, 16,67 части трет-бутилпероктоата, 6,13 части трет-бутилперацетата (50% водный раствор), 139,05 части н-бутанола и 74,90 части 2-бутоксиэтанола. При 128°С затем смесь мономера/инициатора/растворителя загружают в реактор с постоянной скоростью в течение 4,5 часов. По завершении добавления смеси мономера/инициатора/растворителя для приготовления смеси мономера/инициатора/растворителя ополаскивают 19,56 частей 2-бутоксиэтанола, который затем добавляют в реактор. Загрузку выдерживают при 128°С в течение 1,5 часов. После выдержки затем загрузку охлаждают. Когда загрузка достигает 100°С загружают 59,76 части диметилэтаноламина в течение 5 минут. Затем 1001,15 части DI воды загружают в течение 20 минут. Эта загрузка дает раствор полимер с 32,20% NV, вязкостью 10360 сантипуаз и среднечисловой молекулярной массой 11048.

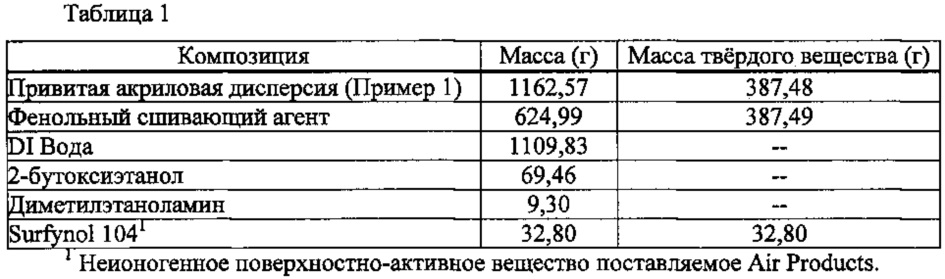

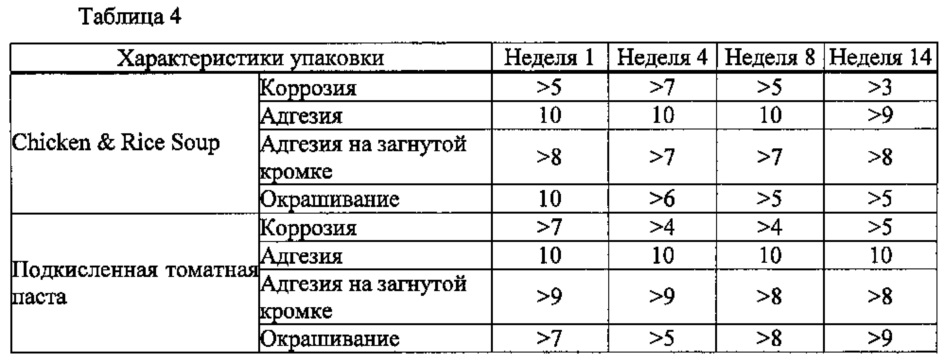

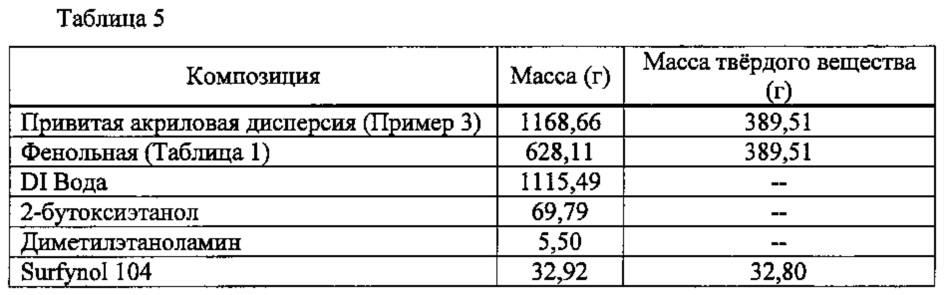

Стабильные композиции покрытия приготовлены с водными дисперсиями смол примеров 1-3, как показано в таблицах 1, 3 и 5 ниже. Композиция покрытия приготовлена в сравнительном примере 6, как в основном описана для примеров 1-3. Однако быстро происходит разделение фаз композиции после приготовления. Композиции покрытия распыляют на жестяные банки из 2-деталей и нагревают в течение 2 минут 15 секунд при 250°F (121°С) и затем 2 минут 30 секунд при 425°F (218°С). Банки заполняют горячим Chicken & Rice Soup (суп цыпленок с рисом) и подкисленной томатной пастой и стерилизуют при 250°F (121°С) в течение 60 минут. Закрытые банки затем хранят в горячей камере при 120°F (49°С). Периодически оценивают коррозию, адгезию и окрашивание и результаты испытаний суммированы в таблицах 2, 4 и 6 ниже. Результаты базируются на трехкратных измерениях.

В таблицах 2, 4 и 6, адгезия относится к адгезии на корпусе, тогда как адгезия на загнутой кромке относится к области нижней кромки. Используют метод поперечной штриховкой для оценки адгезии на корпусе и на загнутой кромке. Используют шкалу оценок 0-10 для оценки адгезии, где оценка "10" указывает на отсутствие ухудшения адгезии и оценка "0" указывает полное ослабление адгезии. Для оценки окрашивания и коррозии используют клеточную систему для визуального определения числа поврежденных клеток и затем рассчитывают цифровую шкалу оценок 0-10. Для окрашивания оценки "10" указывает на отсутствие окрашивания во всех клетках и оценка "0" указывает полное изменение цвета пленки во всей клеточной системе. В случае коррозии оценка "10" указывает, что нет видимой коррозии во всех клетках и оценка "0" указывает 100% зоны коррозии во всей клеточной системе. Пленка покрытия, представленная в таблице 2, показывает подходящие упаковочные характеристики in Chicken & Rice Soup. Подходящие общая коррозионная стойкость, стойкость к травлению и адгезия наблюдаются за исключением нижней части. Незначительное ухудшение адгезии и в некоторой степени коррозия видны на нижней части банок, однако хорошие свойства видны в свободном пространстве, оставляемом над продуктом в таре. Хорошие упаковочные характеристики пленок покрытия наблюдаются в подкисленной томатной пасте. Подходящими являются коррозионная стойкость, адгезия и стойкость к травлению.

Композиции покрытия, приготовленные с дисперсией полимера примера 2, приведены в таблице 3 ниже. Результаты оценки коррозии, адгезии и окрашивания представлены в таблице 4 ниже. Пленки покрытия проявляют подходящие упаковочные характеристики в Chicken & Rice Soup. Покрытие имеет аналогичные характеристики, что и в примере 1. Наблюдается несколько лучше коррозия на нижней части. В подкисленной томатной пасте коррозия для пленок покрытия немного хуже на нижней части, но в целом характеристики являются подходящими.

Композиции покрытия, приготовленные с дисперсией полимера примера 3, приведены в таблице 5 ниже. Результаты оценки коррозии, адгезии и окрашивания представлены в таблице 6 ниже. В Chicken & Rice Soup, пленки покрытия имеют хуже оценку коррозии и окрашивания на нижней части. Другие области, например, свободное пространство, оставляемое над продуктом в таре, кромки, имеют характеристики, что и в примерах 1-2. Однако в подкисленной томатной пасте, пленки покрытия имеют лучше упаковочные характеристики. Не наблюдается коррозии, окрашивания или ухудшения адгезии.

Тогда как конкретные осуществления настоящего изобретения были описаны выше для целей иллюстрации, специалистам в данной области техники должно быть очевидно, что возможны многочисленные вариации деталей настоящего изобретения без отступления от сущности изобретения, определенной в прилагаемой формуле изобретения.

Хотя различные осуществления настоящего изобретения были описаны в терминах "включающий", осуществления, состоящие в основном из или состоящие из также находятся в пределах объема настоящего изобретения.

Реферат

Изобретение относится к изделию с нанесением на него композиции покрытия. Заявлено изделие, содержащее корпус или нижнюю часть банки для пищевого продукта или напитка и нанесенную на него (на нее) композицию покрытия, при этом композиция покрытия включает водную дисперсию, которая содержит продукт реакции: (а) гидрофобного винилового аддитивного полимера, содержащего боковую или концевую этиленненасыщенные группы, полученного из смеси виниловых мономеров, включая виниловые мономеры, содержащие две или более этиленненасыщенные группы различной реакционной способности; (б) смеси виниловых мономеров, включающей виниловый мономер, содержащий карбоксильные группы; при этом продукт реакции содержит группы с активным водородом и, по меньшей мере, частично нейтрализован основанием и диспергирован в водной среде; водная дисперсия по существу свободна от бисфенола А и его производных. Заявлен также способ нанесения покрытия на поверхность металлической банки для пищевого продукта или напитка. Технический результат – пленки покрытия имеют подходящие упаковочные свойства при хранении. 2 н. и 21 з.п. ф-лы, 6 табл.

Формула

Документы, цитированные в отчёте о поиске

Водная гетерополимерная дисперсия для изготовления покрытий и способ ее получения

Комментарии