Самоклеящиеся массы для приклеивания гибких печатных пластин - RU2673053C2

Код документа: RU2673053C2

Чертежи

Описание

Изобретение относится к самоклеящейся массе, содержащей по меньшей мере 60 масс. % полимерной смеси, причем полимерная смесь состоит из первого полимерного компонента A на полиакрилатной основе и по меньшей мере одного второго полимерного компонента B на полиакрилатной основе, и первый полимерный компонент A присутствует в полимерной смеси в количестве по меньшей мере x масс. %, причем 90≤x≤99, и причем второй полимерный компонент B и при необходимости имеющиеся дополнительные полимерные компоненты присутствуют полимерной смеси в суммарном количестве y масс. %, причем y=100 - x; кроме того, к способу получения такой самоклеящейся массы, а также к применению такой самоклеящейся массы для приклеивания печатных пластин, в частности на печатных цилиндрах и/или печатных гильзах, а также к такому применению, при котором самоклеящаяся масса предоставлена в форме клеевой ленты.

В полиграфической промышленности известны различные способы переноса мотивов посредством печатающих оригиналов, например, на бумагу или пленки. Одна возможность состоит в так называемой флексографической печати.

В способе флексографической печати гибкие печатные пластины (также называемые клише) наклеивают на печатные цилиндры или печатные гильзы (последние также называют рукавами). Такие клише состоят, например, из полиэтилентерефталатной пленки (пленки ПЭТ), на которую нанесен слой фотополимера, в который посредством засвечивания печатающих элементов и последующей отмывки непечатающих элементов может быть введен соответствующий печатный рельеф. Приклеивание клише на печатном цилиндре или соответственно печатной гильзе осуществляется тогда посредством пленки ПЭТ. Для приклеивания, как правило, применяют двусторонние самоклеящиеся ленты, к которым предъявляются весьма высокие требования. Для осуществления процесса печати самоклеящаяся лента должна обладать определенной жесткостью, но также и определенной эластичностью. Данные свойства должны быть весьма точно отрегулированы для того, чтобы изготовленное печатное изображение давало желаемый результат согласно требованиям. Высокие требования предъявляются равным образом к самоклеящейся массе, так как сила склеивания должна быть равным образом достаточной для того, чтобы печатная пластина не отслаивалась от двусторонней самоклеящейся ленты или самоклеящаяся лента не отслаивалась от цилиндра или соответственно гильзы. Это справедливо также при повышенных температурах - например, от 40 до 60°C - и при более высоких скоростях печати, равно как при низких температурах, таких как комнатная температура - такая, как, например, 15°C. Но помимо данных свойств самоклеящаяся масса должна также обладать обратимыми свойствами сцепления, чтобы было можно снова отделить печатные пластины после процессов печатания (при этом как клеевое соединение самоклеящейся ленты с печатным цилиндром или соответственно с печатной гильзой, так и таковое с клише должно отделяться не оставляя следов, чтобы гарантировать пригодность для повторного применения обоих компонентов). Данная способность к отделению также должна существовать после приклеивания на протяжении удлиненного периода времени (как, например, вплоть до 6 месяцев). Кроме того, желательно, чтобы можно было снова удалить самоклеящуюся ленту и, в частности, печатную пластину без ее разрушения, а также без большой затраты силы, так как печатные пластины, как правило, применяются многократно. Кроме того, на печатной пластине и на цилиндре или соответственно на гильзе не должны оставаться остатки. Обобщая, к двусторонним самоклеящимся лентам, подходящим для данного применения, предъявляются, тем самым, весьма высокие требования.

Способность к повторному отделению, не оставляя следов, представляет собой проблему, в частности, в случае полярных подложек, таких как, например, сталь, так как здесь было установлено, что силы сцепления значительно возрастают с течением времени. В рамках данного документа в отношении поверхностей термины ʺполярнаяʺ и ʺвысокоэнергетическаяʺ, то есть с высокой поверхностной энергией (ПЭ), отождествляются, что равным образом относится и к терминам ʺнеполярнаяʺ и ʺнизкоэнергетическаяʺ, так как данная упрощающая модель прочно вошла в практику. В основе этого лежит признание того, что полярные дипольные силы сравнительно сильны по сравнению с так называемыми ʺдисперсионнымиʺ или неполярными взаимодействиями, которые формируются без участия постоянных молекулярных диполей. Основой данной модели для энергии границы раздела и взаимодействий на границе раздела является представление о том, что полярные компоненты взаимодействуют только с полярными, а неполярные - только с неполярными.

Данную энергию и ее компоненты часто измеряют посредством измерения статического краевого угла различных тестирующих жидкостей. Поверхностным натяжениям данных жидкостей присваивают полярные и неполярные вклады. Из наблюденных краевых углов капель на испытываемой поверхности устанавливают полярные и неполярные вклады поверхностной энергии испытываемой поверхности. Это может осуществляться, например, согласно модели OWKR. Общепринятой в промышленности альтернативной методикой является определение посредством тестирующих чернил согласно DIN ISO 8296.

В качестве самоклеящихся масс подходят, например, таковые на основе натурального каучука, как описано, например, в документе EP 760389 A. Для упомянутой цели применения также, однако, используются самоклеящиеся ленты, которые содержат самоклеящиеся массы на полиакрилатной основе. Так, например, в WO 03/057497 A для упомянутой цели использования описана акрилатная самоклеящаяся масса на основе блок-сополимера. В WO 2004/067661 A раскрыта самоклеящаяся лента с самоклеящейся массой на основе мягкого акрилового мономера (TG < 20°C) из по меньшей мере 49,5 масс. % жесткого, циклического или линейного мономера в виде сложного эфира (мет)акриловой кислоты (TG >30°C) и по меньшей мере 10 масс. % функционализированных жестких мономеров в виде (мет)акриловой кислоты/ее сложных эфиров (TG >30°C), причем самоклеящуюся массу получают в двухстадийном способе.

Дополнительный недостаток многих известных из уровня техники самоклеящихся масс для приклеивания печатных клише проявляется, в частности, тогда, когда приклеенные печатные клише необходимо очистить от печатной краски. Этого обычно добиваются путем того, что для отмывки и удаления красок с клише применяют растворители, например, такие, которые также сами по себе служат растворителями для красок. Здесь часто применяют более высокие количества растворителей, что еще более усугубляет проблему. При этом неизбежно происходит проникновение растворителя под края клеевого соединения клише на самоклеящейся ленте и на краях клише на печатном цилиндре или соответственно печатной гильзе. При этом может происходить отслоение клеевого соединения (клеше на клеевой ленте или соответственно клеевой ленты на цилиндре или соответственно гильзе), так как склеивающие массы самоклеящейся ленты теряют необходимое сцепление. Тогда возникающие по причине данной недостаточной стойкости к растворителям отделенные края (ʺтянучкиʺ) также отпечатываются в процессе, вследствие чего возникает дефектное печатное изображение (обобщенно называемое ʺдефектным оттискомʺ), но это может приводить даже к механическим проблемам с тянучками в печатной аппаратуре и, тем самым, к выходу из строя системы. Поэтому на практике клеевые соединения печатных клише, которые были смонтированы с помощью клеевых масс согласно уровню техники, предпочтительно предохраняют от растворителя посредством герметизации соответствующих краев с помощью односторонне склеивающих самоклеящихся лент или с помощью жидких или расплавленных клеев.

Данный дополнительный процесс герметизации означает явные дополнительные расходы, и существует опасность повреждения при демонтаже дорогих печатных клише, в частности при использовании жидких или расплавленных клеев.

В EP 2226372 A1 раскрыта самоклеящаяся масса на акрилатной основе для склеивания печатных пластин на цилиндрах или гильзах, которая имеет высокую долю акриловой кислоты от 8 до 15 масс. %. Дополнительными мономерами являются линейные и разветвленные сложные эфиры акриловой кислоты, которые присутствуют в определенном соотношении друг к другу. Посредством такой клеевой массы вполне хорошо удовлетворяются требования в отношении характеристики отделения краев и стойкости к растворителям. Самоклеящиеся массы с высокой долей акриловой кислоты склонны, однако, к сильному сцеплению на полярных подложках, таких как, например, сталь, из которой часто состоят печатные цилиндры. Также все большее применение находят рукава из полимеров, особенно часто на полиуретановой основе. Массы на стороне печатной гильзы должны сцепляться как со сталью, так и с низкоэнергетическими поверхностями гильзы, что представляет собой дополнительную сложную задачу в процессе разработки. Данная проблема возникает также в случае клеевой массы согласно документу EP 2226372 A1, в частности, когда ее применяют на стороне клеевой ленты, которая обращена к печатному цилиндру или соответственно к печатной гильзе. Поэтому демонтаж таких клеевых масс с таких подложек сопровождается проблемами; имеют место весьма высокие силы демонтажа, и результатом может быть разрушение использованной клеевой ленты или же на подложке остаются остатки.

Чтобы предложить самоклеящуюся массу, которая также под влиянием растворителей гарантирует хорошее и надежное склеивание на общеупотребительном во флексографической печати материале, таком как, в частности, ПЭТ (полиэтилентерефталат), но при этом также после длительного времени снова может отделяться также и от весьма полярных подложек, таких как, например, поверхности печатных цилиндров из стали или таковые полярных полимерных поверхностей определенных печатных гильз, причем самоклеящаяся масса предпочтительно, в частности, должна подходить для надежного склеивания печатных клише и причем для клеевой ленты с самоклеящейся массой должна гарантироваться стабильность соединения клеевой лентой, в частности, надежное сцепление самоклеящейся массы на пенопластовых носителях, таких как полиолефиновые пены, заявка WO2014/001096 A1 раскрывает самоклеящуюся массу на акрилатной основе, которая имеет от 2 до 20 масс. % N-алкил-замещенного акриламида и от 5 до 25 масс.% (мет)акрилового сложного эфира с линейным алкильным остатком с по меньшей мере 12 C-атомами, а также от 0,5 до 5 масс. % (мет)акриловой кислоты.

Хотя такие самоклеящиеся массы имеют улучшенные свойства по сравнению с уровнем техники, однако выяснилось, что клеевое соединение печатных пластин с самими по себе приводящими к обратимому склеиванию самоклеящимися массами покрыто грунтовым слоем загрязнений, содержащихся в растворителях, с помощью которых очищают печатные пластины после печатания.

Под ʺпокрытием грунтовым слоемʺ в области клеевых лент обычно понимается, что прочность клеевого соединения на подложках может быть повышена за счет предварительной обработки данных подложек подходящими химикатами. Здесь, где обратимость склеивания играет важную роль, данное покрытие грунтовым слоем нежелательно, в частности, тогда, когда оно самопроизвольно осуществляется загрязнениями. При этом в качестве ʺгрунтующего эффектаʺ в данном документе понимается то, что по сравнению с очищенными чистым растворителем печатными пластинами прочность склеивания самоклеящейся массы на печатных пластинах, загрязненных содержащимися в растворителях остатками краски, значительно повышается.

Источником загрязнений являются остатки краски от печатных красок в растворителях, которые используют для очистки, причем уже такого рода незначительные количества загрязнений, которые визуально уже более не различимы, являются достаточными, чтобы вызывать такой эффект. Таким образом, со временем прочность склеивания явно все более увеличивается, чем желательно для повторного отделения пластин. Печатные пластины могут быть частично отделены лишь при приложении весьма высокой затраты сил, из-за чего они также могут быть повреждены, что приводит к пригодности пластин для повторного применения. Во избежание этого для каждого процесса очистки в печатающем устройстве необходимо использовать свежий растворитель и свежие протирочные ткани. Не говоря уже о том, что это означает повышенную затрату времени и материалов, вряд ли это может находить применение на практике. Как раз из-за того, что имеющиеся загрязнения зачастую уже невозможно различить на глаз, пользователи отказываются менять растворитель и протирочные ткани.

Поэтому задача настоящего изобретения заключается в том, чтобы предоставить самоклеящуюся массу, которая при приклеивании печатных пластин, в частности на печатных цилиндрах и/или печатных гильзах, противодействует нежелательному грунтующему эффекту остатков печатных красок в растворителях, с помощью которых очищают печатные пластины, и, тем самым, обладает так называемой ʺстойкостью к черниламʺ, поскольку она нечувствительна к влиянию остатков печатной краски в очищающем растворителе. Прочность склеивания самоклеящейся массы на таким образом загрязненных поверхностях может быть отождествлена с физическим сцеплением, причина чего может быть сведена по меньшей мере к одному содержащемуся в печатных красках связующему (также называемому пленкообразующим). Одним обычно используемым в печатных красках связующим является, среди прочего, нитрат целлюлозы (в обиходном употреблении ʺнитроцеллюлозаʺ, в рамках данного документа оба термина употребляются синонимично), который на поверхности склеивания может формировать взаимодействие с самоклеящейся массой и, тем самым, вызывает, как известно, данный грунтующий эффект.

Задача решается с помощью самоклеящейся массы, в частности, для приклеивания печатных пластин и, в частности, на печатных цилиндрах и/или печатных гильзах (называемых также печатными рукавами), которая включает в себя по меньшей мере 60 масс. % полимерной смеси, причем полимерная смесь состоит из первого полимерного компонента A, второго полимерного компонента B и при необходимости одного или более дополнительных полимерных компонентов (C, D, …), причем первый полимерный компонент A присутствует в полимерной смеси в количестве по меньшей мере x масс. %, причем 90≤x≤99, и причем второй полимерный компонент B и при необходимости имеющиеся дополнительные полимерные компоненты C, D, … присутствуют в полимерной смеси в суммарном количестве y масс. %, причем y=100 - x, причем каждый полимерный компонент (A, B, C, …) по меньшей мере на 60 масс. % образован (мет)акриловыми мономерами, и причем ни один из полимерных компонентов (A, B, C, …) при комнатной температуре не является гомогенно смешиваемым с одним из других полимерных компонентов (A, B, C, …), так что присутствует многофазная система.

Неожиданно обнаружилось, что такое многофазное исполнение самоклеящейся массы, при котором один из компонентов присутствует в высоком избытке в определенном диапазоне количеств, существенно уменьшает способность самоклеящейся массы к сопротивлению воздействиям остатков печатной краски. Это выражается в том, что затрата силы (повышенная из-за находящихся на поверхности остатков краски), которая требуется для того, чтобы отделить клише от цилиндра или гильзы, является малой. В частности, затрата силы лишь незначительно, предпочтительно лишь неощутимо, в частности совсем, не повышается относительно затраты силы, которая требуется для отделения с той же самоклеящейся массой без влияния остатков печатной краски.

Помимо вышеупомянутых требований самоклеящаяся масса по изобретению предпочтительно также должна насколько это возможно отвечать обычным, предъявляемым при приклеивании печатных пластин требованиям, которые названы здесь:

- гарантирование хорошего и надежного приклеивания на общеупотребительном во флексографической печати материале, таком как, например, ПЭТ (полиэтилентерефталат), также под влиянием растворителей

- отделяемость также после длительного времени также от весьма полярных подложек, таких как, например, поверхности печатных цилиндров из стали или поверхности полярных полимерных поверхностей определенных печатных гильз

- пригодность для надежного приклеивания печатных клише; причем для клеевой ленты с самоклеящейся массой должна гарантироваться стабильность соединения клеевой лентой, в частности, надежное сцепление самоклеящейся массы на пенопластовых носителях, таких как полиолефиновые пены, и/или на пленочных носителях.

Также данный профиль требований хорошо выполняется самоклеящейся массой по изобретению.

В качестве полимерного компонента в рамках данного документа понимается единичный полимер или смесь полимеров, которые, однако, являются гомогенно смешиваемыми друг с другом, так что такая смесь образует единичную гомогенную фазу. Образующие полимеры могут представлять собой гомополимеры (из единственного сорта мономеров) и/или сополимеры (из более чем одного сорта мономеров).

Полимеры полимерных компонентов в данном документе являются таковыми, которые образованы по меньшей мере на 60 масс. % из (мет)акриловых мономеров (значение данного термина пояснено далее ниже). Полимерные компоненты A и/или B могут предпочтительно и независимо друг от друга включать в себя исключительно или частично такие полимеры, которые образованы по меньшей мере на 80 масс. % из (мет)акриловых мономеров; в одном особом варианте осуществления в качестве полимерных компонентов A и/или B используют чистые акрилатные системы, то есть такие полимеры, которые образованы исключительно, то есть на 100 масс. % из (мет)акриловых мономеров.

Если присутствуют дополнительные компоненты C, D и так далее, то и в этом случае также можно использовать чистые акрилатные системы, независимо от композиции компонентов A и B, но, в частности, тогда, когда они являются также таковыми.

Под термином ʺсамоклеящаяся массаʺ (PSA; от англ. ʺpressure sensitive adhesivesʺ, то есть чувствительные к давлению адгезивы) понимаются, как это общепринято, такие вязкоэластичные, полимерные массы, которые - при необходимости путем подходящего добавления дополнительных компонентов, таких как, например, клеевые смолы - при температуре применения (если не определено иное, то при комнатной температуре, то есть 23°C) в течение длительного времени являются клейкими и постоянно клееспособными, и при контакте приклеиваются на разнообразных поверхностях, в частности немедленно приклеиваются (обладают так называемой ʺлипкостьюʺ [также называемой клейкостью или схватываемостью]). Они способны уже при температуре применения без активации с помощью растворителя или тепла - при необходимости под влиянием более или менее высокого давления - смачивать в достаточной степени подлежащую склеиванию подложку с тем, чтобы между массой и подложкой могли образоваться достаточные для сцепления взаимодействия.

Самоклеящиеся массы обычно состоят из полимерного компонента, также называемого базисным полимерным компонентом, который может представлять собой гомополимер, сополимер или смесь из полимеров (гомополимеров и/или сополимеров), и при необходимости добавок (сокомпонентов, присадок) отчасти в значительном объеме. Выражения ʺполимерный (компонент) на основе определенных мономеровʺ, ʺполимерный (компонент) на основе смеси мономеровʺ или „образованный из определенных мономеров полимер или ʺобразованный из определенных мономеров полимерный компонентʺ означают при этом, как общепринято, что полимер - или соответственно полимеры полимерного компонента - могут быть получены посредством - в частности, радикальной - полимеризации соответствующих мономеров или соответственно соответствующей смеси мономеров.

Самоклеящиеся массы могут быть получены, в принципе, на основе полимеров различной химической природы. На самоклеящиеся свойства влияют, среди прочего, вид и количественные соотношения использованных мономеров - также композиция смеси мономеров - при полимеризации составляющих самоклеящуюся массу полимеров, средняя молекулярная масса и молекулярно-массовое распределение полимеров, а также необязательное примешивание добавок (тип и количество).

Для достижения вязкоэластичных свойств мономеры, на которых основаны полимеры, составляющие самоклеящиеся массы, а также при необходимости имеющиеся дополнительные компоненты самоклеящейся массы выбирают, в частности, таким образом, чтобы самоклеящаяся масса имела температуру стеклования TG ниже температуры применения (то есть обычно ниже комнатной температуры). Ниже температуры стеклования TG самоклеящиеся массы имеют хрупко-эластичное поведение (стеклообразно-аморфное или соответственно частично кристаллическое); здесь не может реализовываться самоклеящееся поведение. Выше температуры стеклования TG массы размягчаются с увеличивающейся температурой в зависимости от композиции более или менее сильно и приобретают в определенном температурном диапазоне значения вязкости, подходящие для самоклеящихся свойств, до того, как они при еще более высоких температурах становятся жидкотекучими, чтобы приобрести еще самоклеящиеся свойства (если только они не разложились до этого).

Температуры стеклования приводятся как результат измерений посредством динамической дифференциальной калориметрии (ДДК) согласно DIN 53 765; в частности, согласно разделам 7.1 и 8.1, однако с единичными скоростями нагрева и охлаждения 10 K/мин на всех стадиях нагрева и охлаждения (сравни DIN 53 765; раздел 7.1; примечание 1). Навеска образца составляет 20 мг. Проводят предварительную обработку самоклеящейся массы (сравни раздел 7.1, первый прогон). Температурные границы: 140°C (вместо TG - 50°C)/+200°C (вместо TG+50°C). Указанная температура стеклования TG представляет собой температуру образца в процессе нагрева второго прогона, при которой достигается половина изменения удельной теплоемкости.

Приведение температур стеклования в качестве характеристики использованных мономеров осуществляется в отношении соответствующего им гомополимера, который можно получить согласно приведенной в экспериментальной части методике синтеза акрилатных самоклеящихся масс, причем вместо смеси мономеров использовали 400 г соответствующих мономеров. Определение TG осуществляется после удаления растворителя в несшитом состоянии (в отсутствии сшивающего агента).

В частности, самоклеящаяся масса по изобретению присутствует в состоянии разделенных фаз, так что самоклеящаяся масса по изобретению присутствует по меньшей мере микроскопически и по меньшей мере при комнатной температуре - определенной как 23°C - предпочтительно имея по меньшей мере двухфазную, при необходимости многофазную, морфологию, так что образуются по меньшей мере две или более стабильные фазы, которые, каждая, сами по себе находятся в гомогенном состоянии.

Содержащиеся в самоклеящейся массе полимерные компоненты предпочтительно выбирают таким образом, чтобы они при 23°C не являлись друг с другом смешиваемыми до гомогенности. Особенно предпочтительными являются полимерные компоненты, не смешивающиеся друг с другом до гомогенности по меньшей мере в температурном диапазоне от 0°C до 50°C, в частности от 30°C до 80°C, так что самоклеящаяся масса в данных температурных диапазонах присутствует по меньшей мере микроскопически в двухфазном состоянии.

В смысле данного документа компоненты тогда определяют как ʺне смешивающиеся друг с другом до гомогенностиʺ, когда также после тщательного смешения может быть подтверждено физически и/или химически по меньшей мере микроскопически образование по меньшей мере двух стабильных фаз, причем одна фаза обогащена одним компонентом, а вторая фаза обогащена другим компонентом. Присутствие пренебрежимо малых количеств одного компонента в другом компоненте, которое не препятствует образованию многофазности, при этом рассматривается как не засуживающее внимания. Так, в фазе первого полимерного компонента A могут присутствовать, например, малые количества второго полимерного компонента B, если только речь не идет о существенных количествах, которые влияют на фазовое разделение, соответствующее справедливо для малых количеств полимерного компонента A в полимерном компоненте B, а также, соответственно, для других присутствующих в самоклеящейся массе полимерных компонентов.

Фазовое разделение может быть, в частности, реализовано таким образом, что дискретные области (ʺдоменыʺ), которые обогащены одним из полимерных компонентов, скажем первым полимерным компонентом A, то есть по существу образованы из соответствующего полимерного компонента, находятся в непрерывной матрице, которая обогащена другим полимерным компонентом - скажем, вторым полимерным компонентом B, то есть по существу образована из полимерного компонента B. Если в самоклеящихся массах имеются дополнительные полимерные компоненты C, D, …, то в одном особенно предпочтительном варианте осуществления изобретения они присутствуют равным образом, соответственно, как дискретные области (ʺдоменыʺ) в матрице, образованной полимерным компонентом A, а именно независимо от доменов полимерного компонента B, а также независимо от доменов из при необходимости дополнительных присутствующих полимерных компонентов, так что существует многофазность с более чем двумя фазами - а именно, в количестве негомогенно смешивающихся друг с другом компонентов.

Подходящей системой для анализа фазового разделения является, например, растровая электронная микроскопия. Фазовое разделение, однако, может быть, распознано, например, благодаря тому, что разные фазы имеют две независимые друг от друга температуры стеклования при динамической дифференциальной калориметрии (ДДК, ДСК). Согласно изобретению фазовое разделение имеется тогда, когда оно может быть однозначно обнаружено посредством по меньшей мере одного из аналитических методов.

Особенно предпочтительно фазовое разделение между двумя полимерными компонентами может реализовываться, когда параметры растворимости Хансена полимерных компонентов достаточно отличаются друг от друга, что выражается посредством различия ʺZʺ. Выяснилось, что самоклеящиеся массы в данном случае являются особенно стойкими к чернилам.

Одно известное в литературе описание параметров растворимости осуществляется путем использования одномерного параметра Гильдебранда (δ). Данные одномерные δ-значения, однако, полны ошибок, которые у полярных соединений, таких как акрилаты или им подобные, которые могут образовывать водородные связи, такие как, например, акриловая кислота, являются, главным образом, большими. Так как модель одномерных параметров растворимости Гильдебранда, следовательно, находит только ограниченное применение, она была усовершенствована Хансеном (Hansen Solubility Parameters: A Userʹs Handbook, Second Edition; Charles M. Hansen; 2007 CRC Press; ISBN 9780849372483).

Поэтому часто используемые в настоящее время параметры растворимости Хансена представляют собой трехмерные параметры растворимости. Они состоят из дисперсионного вклада (δD), вклада от полярных взаимодействий (δP) и вклада, отвечающего водородным связям (δH). Они находятся в следующей взаимозависимости с параметром Гильдебранда, δ:

Для полиакрилатов экспериментально непосредственно нельзя определить δd, δp и δH, но вполне можно рассчитать посредством системы инкрементов. Общеупотребительным - также используемым в данном документе - методом является метод Стефаниса-Панайоту (Stefanis/Panayiotou) (Prediction of Hansen Solubility Parameters with a New Group-Contribution Method; Int. J. Thermophys. (2008) 29:568-585; Emmanuel Stefanis, Costas Panayiotou).

Для определения параметров растворимости Хансена для полиакрилатов рассчитывают согласно предписанию в упомянутой публикации таковые на параметры растворимости образованных от единичных мономеров структурных элементов в полимерах, то есть таковые повторяющихся единиц в полимерной цепи (без полимеризуемых двойных связей, вместо этого - ковалентная сигма-связь, как таковая, присутствующая в полимерной цепи). При этом для каждой группы в структурном элементе, соответственно, табулируют определенное значение для дисперсионного вклада (δD), полярных взаимодействий (δP) и вклада водородных связей (δH), смотри публикацию Prediction of Hansen Solubility Parameters with a New Group-Contribution Method; Int. J. Thermophys. (2008), Таблицы 3 по 6, страницы 578 по 582.

Примеры:

Полиакриловая кислота содержит повторяющееся звено

-[-CH2-CHCOOH-]n-;

согласно системе инкрементов Стефаниса-Панайоту для соответствующего структурного элемента получаются параметры растворимости Хансена δd=17,7, δp=8,6 и δH=11,1 (одна CH2-группа, одна CH-группа и одна COOH-группа)

Полибутилакрилат содержит повторяющееся звено

-[-CH2-CHCOO(CH2)3CH3-]n-;

с четырьмя CH2-группами, одной CH-группой, одной COO-группой и одной CH3-группой для соответствующего структурного элемента получаются параметры растворимости Хансена δd=17,7, δp=8,6 и δH=6,5.

После расчета параметров растворимости Хансена мономерных структурных блоков можно провести определение соответствующих параметров растворимости Хансена полиакрилатов (сополимеров). Параметры растворимости (δD, δP, δH) для акрилатных сополимеров определяют из молярного вклада индивидуальных мономеров (структурных элементов), из которых состоит полиакрилат, причем соответствующие значения умножают на молярный вклад мономерного структурного элемента в сополимере, а затем суммируют долевые параметры (δd, δp, δH для каждого мономера).

Поясним это на примере полиакрилата, состоящего из 97 масс. % бутилакрилатов и 3 масс. % акриловой кислоты, что соответствует молярной композиции 84,8 мол. % бутилакрилата и 5,2 мол. % акриловой кислоты.

В случае гомогенно смешиваемых полимерных смесей поступают соответствующим образом: параметры растворимости Хансена соответствующего полимера в каждом случае перемножают с молярным вкладом данного полимера в полимерном компоненте и затем суммируют долевые значения, чтобы получить соответствующий параметр полимерного компонента.

Различие двух полимерных компонентов 1 и 2 (например, полимерных компонентов A и B) представляют в данном документе посредством параметра Z.

Параметры δd1, δp1 и δH1 полимерного компонента 1 в каждом случае вычитают из соответствующих параметров δd2, δp2 и δH2 полимерного компонента 2. Из соответствующего значения разницы находят абсолютный модуль и каждый из них суммируют с получением суммарного фактора Z:

Z=|δd1 - δd2|+|δp1 - δp1|+|δH1 - δH2|

Для ряда весьма подходящих по изобретению мономеров соответствующие параметры растворимости Хансена перечислены в находящейся в приложении Таблице 3, так что вышеизложенные значения для полимерных компонентов с образованными из них полимерами можно легко определить.

Согласно изобретению особенно предпочтительные самоклеящиеся массы отличаются тем, что различия Z всех компонентов относительно друг от друга в каждом случае принимают значение большее 1.

Дополнительный аспект изобретения относится, поэтому, к самоклеящейся массе, которая - сначала рассматриваемая вне зависимости от вопроса фазового разделения - включает в себя по меньшей мере 60 масс. % (в выражении на самоклеящуюся массу) полимерной смеси, причем полимерная смесь состоит из первого полимерного компонента A, второго полимерного компонента B и при необходимости одного или более дополнительных полимерных компонентов (C, D, …), причем первый полимерный компонент A присутствует в полимерной смеси в количестве по меньшей мере x масс. % (в выражении на полимерную смесь), причем 90≤x≤99, и причем второй полимерный компонент B и при необходимости имеющиеся дополнительные полимерные компоненты C, D, … присутствуют в полимерной смеси в суммарном количестве y масс. % (в выражении на полимерную смесь), причем y=100 - x, причем каждый полимерный компонент (A, B, C, …) по меньшей мере на 60 масс. % образован (мет)акриловыми мономерами, и причем различие Z параметров растворимости Хансена каждого из полимерных компонентов A, B, C, … относительно каждого из других полимерных компонентов A, B, C… принимает значение по меньшей мере 1.

При этом согласно изобретению как следствие выбранных различий особенно предпочтительным является то, что ни один из полимерных компонентов (A, B, C, …) при комнатной температуре не является гомогенно смешиваемым с одним из других полимерных компонентов (A, B, C, …), так что присутствует многофазная система.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Композиция полимерной смеси

Самоклеящаяся масса по изобретению содержит полимерную смесь с по меньшей мере двумя полимерными компонентами - а именно, с первым полимерным компонентом A и вторым полимерным компонентом B - каждый из которых может быть получен из одного или более полимеров посредством общеизвестных способов полимеризации - таких как, например, свободнорадикальная полимеризация или контролируемая радикальная полимеризация. В принципе, мономеры для получения полимеров компонентов A и B - а также при необходимости имеющихся дополнительных полимерных компонентов C, D, … - могут быть выбраны из того же самого пула мономеров, при условии, что выбор производится таким образом, что компоненты не являются гомогенно смешиваемыми друг с другом при комнатной температуре.

Полимеры полимерных компонентов A, B, C, … представляют собой, в частности, такие полимеры на полиакрилатной основе, то есть такие полимеры, которые по меньшей мере главным образом - в частности более чем на 60 масс. % - образованы сложными эфирами акриловой кислоты и/или метакриловой кислотой, а также при необходимости соответствующими свободными кислотами, в качестве мономеров (ниже называемых ʺакриловыми мономерамиʺ). Полиакрилаты могут быть получены предпочтительно свободнорадикальной полимеризацией. При необходимости полиакрилаты могут содержать дополнительные структурные элементы на основе дополнительных, не являющихся акрильными сополимеризуемых мономеров.

В случае полиакрилатов речь может идти о гомополимерах и/или в частности о сополимерах. В смысле данного изобретения наименование ʺсополимерʺ включает в себя как такие сополимеры, в которых введенные при полимеризации сомономеры встроены чисто статистически, так и такие, у которых в полимерных цепях встречаются градиенты в сомономерной композиции и/или локальные обогащения отдельными видами сомономеров, а также целые блоки одного мономера. Мыслимыми также являются чередующиеся последовательности сомономеров.

Полиакрилаты могут иметь, например, линейную, разветвленную, звездчатую или привитую структуру и речь может идти о гомополимерах или сополимерах.

Предпочтительно, средняя молекулярная масса (среднемассовая, MW) по меньшей мере одного из полиакрилатов полиакрилатного базисного полимера - в случае нескольких имеющихся полиакрилатов предпочтительно того, на который приходится преобладающая весовая доля полиакрилатов - в частности, всех имеющихся полиакрилатов находится в диапазоне от 250000 г/моль до 10000000 г/моль, предпочтительно в диапазоне от 500000 г/моль до 5000000 г/моль.

Особенно предпочтительно композицию полиакрилатного компонента выбирают таким образом, что полиакрилатный компонент имеет температуру стеклования (ДДК, смотри ниже) не более 0°C, предпочтительно не более 20°C, весьма предпочтительно не более 40°C.

Температура стеклования сополимеров может быть выбрана посредством выбора и количественной композиции использованных компонентов предпочтительно таким образом, чтобы по аналогии с уравнением Фокса в соответствии с уравнением G1 для полимера получалась подходящая температура стеклования TG:

где n=порядковый номер использованных мономеров, wn=массовая доля соответствующего мономера n (масс. %) и TG,n=соответствующая температура стеклования гомополимера из соответствующих мономеров n, в градусах K. Температуры стеклования гомополимеров могут зависеть вплоть до определенной верхней граничной молекулярной массы от молекулярной масс гомополимера; ссылка на температуры стеклования гомополимеров в данном документе приводится в отношении таких полимеров, молекулярные массы которых лежат выше данной граничной молекулярной массы, то есть в области неизменной температуры стеклования. Определение TG осуществляется после удаления растворителя в несшитом состоянии (в отсутствии сшивающих агентов).

По аналогии уравнение G1 также можно использовать для определения и предсказания температуры стеклования смесей полимеров. Тогда, если речь идет о гомогенных смесях, справедливо, что:

n=порядковый номер использованных полимеров, wn=массовая доля соответствующего полимера n (масс. %) и TG,n=соответствующая температура стеклования полимера n, в градусах K.

За счет смешения с клеевыми смолами статическая температура стеклования, как правило, повышается.

В смысле данного изобретения особенно предпочтительно применимыми являются статистические сополимеры. По меньшей мере один вид полимеров полиакрилатного компонента базируется предпочтительно на нефункционализированных α,β-ненасыщенных сложных эфирах. Если их применяют для по меньшей мере одного полимера в полиакрилатном компоненте с сополимерным характером, в качестве мономеров при получении данного по меньшей мере одного вида полимеров в принципе можно применять все хорошо известные специалисту соединения, которые подходят для синтеза (мет)акрилатных(со)полимеров. Предпочтительно используют α,β-ненасыщенные алкильные сложные эфиры общей структуры

причем R1=H или CH3 и R2=H или представляет линейные, разветвленные или циклические, насыщенные или ненасыщенные алкильные сложные эфиры с 1-30, в частности с 4-18 атомами углерода.

По меньшей мере одного вида мономеры для полиакрилатов полиакрилатного компонента предпочтительной клеевой массы по изобретению представляют собой таковые, гомополимер которых имеет температуру стеклования TG не более 0°C, весьма предпочтительно не более 20°C. Они представляют собой, в частности, сложный эфир акриловой кислоты с линейными спиртами, содержащими вплоть до 10 C-атомов, или с разветвленными спиртами с по меньшей мере 4 C-атомами и сложный эфир метакриловой кислоты с линейными спиртами с 8-10 C-атомами или с разветвленными спиртами с по меньшей мере 10 C-атомами. Кроме того, можно применять дополнительные мономеры, гомополимер которых имеет температуру стеклования TG более 0°C. В качестве конкретных примеров по изобретению выбирают предпочтительно один или более членов из группы, включающей в себя метилакрилат, метиметлакрилат, этилакрилат, н-пропилакрилат, н-бутилакрилат, н-бутилметакрилат, н-пентилакрилат, н-гексилакрилат, н-гептилакрилат, н-октилакрилат, н-октилметакрилат, н-нонилакрилат, н-нонилметакрилат, н-децилакрилат, н-децилметакрилат, изобутилакрилат, изопентилакрилат, изооктилакрилат, изооктилметакрилат, разветвленные изомеры вышеназванных соединений, такие как, например, 2-этилгексилакрилат, 2-этилгексилметакрилат, 2-пропилгептилакрилат.

Кроме того, могут быть выбраны мономеры со склонностью к формированию частично кристаллических областей в полимере. Данное поведение установлено для сложных эфиров акриловой кислоты и сложных эфиров метакриловой кислоты с линейным алкильным остатком с по меньшей мере 12 C-атомами в спиртовом остатке, предпочтительно по меньшей мере 14 C-атомами в спиртовом остатке. Здесь особенно предпочтительно согласно изобретению можно использовать, например, стеарилакрилат и/или стеарилметакрилат.

Дополнительные мономеры, применение которых обеспечивает преимущество, представляют собой монофункциональные акрилаты и/или метакрилаты мостиковых циклоалкильных спиртов с по меньшей мере 6 C-атомами в остатке циклоалкильного спирта. Циклоалкильные спирты также могут быть замещенными, например, C1-C6-алкильными группами, атомами галогена или цианогруппами. Конкретными примерами являются циклогексилметакрилат, изоборнилакрилат, изоборнилметакрилат и 3,5-диметиладамантилакрилат.

С целью варьирования температуры стеклования для получения полиакрилатов также можно использовать отчасти такие сомономеры, гомополимеры которых обладают высокой статической температурой стеклования. В качестве компонентов подходят ароматические виниловые соединения, такие как, например, стирол, причем, предпочтительно, ароматические ядра включают в себя C4-C18-структурные элементы, а также могут содержать гетероатомы. Особенно предпочтительными примерами являются 4-винилпиридин, N-винилфталимид, метилстирол, 3,4-диметоксистирол, 4-винилбензойная кислота, бензилакрилат, бензилметакрилат, фенилакрилат, фенилметакрилат, т-бутилфенилакрилат, т-бутилфенилметакрилат, 4-бифенилакрилат и метакрилат, 2-нафтилакрилат и метакрилат, а также смеси из таких мономеров, причем данный перечень не является исключительным.

В качестве сомономеров для акриловых мономеров можно также использовать дополнительные мономеры, сополимеризуемые с акриловыми мономерами, например, с долей вплоть до 40 масс. %. Такие сомономеры могут представлять собой, в принципе, все совместимые с акрилатами соединения, содержащие сополимеризуемые двойные связи, такие как, например, виниловые соединения. Такие виниловые соединения могут быть выбраны полностью или частично из группы, включающей в себя виниловый сложный эфир, виниловый простой эфир, винилгалогениды, винилиденгалогениды, виниловые соединения с ароматическими циклами и гетероциклами, в частности в α-положении к двойной связи. Особенно предпочтительно подходящими сомономерами являются, например, винилацетат, винилформамид, винилпиридин, этилвиниловый простой эфир, винилхлорид, винилиденхлорид, акрилонитрил.

Однако здесь также можно использовать другие соединения, сополимеризуемые с акриловыми мономерами.

Для эффективной сшивки преимущество обеспечивается, в частности, когда по меньшей мере часть полиакрилатов имеют функциональные группы, с которыми могут вступать в реакцию используемые согласно изобретению сшивающие агенты. Предпочтительно для этого используют мономеры с кислотными группами, такими как, например, группы акриловой кислоты, сульфоновой кислоты или фосфоновой кислоты, либо со структурными элементами, являющимися ангидридами кислот.

Особенно предпочтительными примерами мономеров для полиакрилатов являются акриловая кислота, метакриловая кислота, итаконовая кислота, малеиновая кислота, фумаровая кислота, кротоновая кислота, аконитовая кислота, диметилакриловая кислота, β-акрилоилоксипропионовая кислота, трихлоракриловая кислота, винилуксусная кислота, винилфосфоновая кислота, ангидрид малеиновой кислоты.

Сшивка

Одним дополнительным критерием для пригодности в качестве самоклеящейся массы является когезия. Обычно полимерная масса должна иметь достаточную когезию, чтобы быть способной при склеивании сообщать сцепление и не вытекать из клеевого соединения. Посредством подходящих мер по усилению когезии, как, например, реакции сшивки (формирование мостикообразующих связей между макромолекулами), можно регулировать, увеличивать и/или смещать температурный диапазон, в котором полимерная масса имеет самоклеящиеся свойства. Область применения самоклеящихся масс может быть, таким образом, оптимизирована посредством регулирования между текучестью и когезией массы.

Согласно изобретению особенно предпочтительно поступают таким образом, что сшивают по меньшей один компонент матрицы - в частности, образованный первым полимерным компонентом A. Домены дополнительных полимерных компонентов - в частности, второго полимерного компонента B, при необходимости также дополнительных полимерных компонентов, присутствующих при необходимости - также могут быть сшитыми, но также и несшитыми, а именно в каждом случае независимо от состояния сшивки дополнительно присутствующих полимерных компонентов.

Чтобы получить оптимальные свойства самоклеящейся массы по изобретению, весьма предпочтительным является проведение ее сшивки. Как уже изложено выше, предпочтительно, когда сшивают по меньшей мере матричный полимерный компонент, однако альтернативно или дополнительно также можно сшивать дополнительные - присутствующие в качестве доменов - полимерные компоненты, а именно в каждом случае независимо от при необходимости присутствующих дополнительных полимерных компонентов.

Самоклеящаяся масса по изобретению подходит для применения для приклеивания печатных клише на печатных цилиндрах и гильзах, в частности в качестве слоя клеевой массы клеевой ленты на стороне, которая обращена к печатному цилиндру или соответственно печатной гильзе (то есть при склеивании находится в контакте с данными подложками), в частности, когда ее микросдвиг - измеренный согласно методу F относительно сдвига в течение 15 мин при 40°C участка поверхности размазанной самоклеящейся массы, имеющего начальные размеры 13 мм × 10 мм, с толщиной, соответствующей массе на единицу площади 50 г/м2, при нагрузке 1,0 Н в направлении наибольшей линейной протяженности, -составляет от 100 мкм до 300 мкм. Клеевая масса по изобретению имеет наилучшие свойства при состоянии сшивки, которое соответствует микросдвигу относительно вышеуказанной ссылки в диапазоне от 125 мкм до 250 мкм.

Вышеназванные значения могут быть хорошо отрегулированы посредством применения подходящего сшивающего агента в полностью определенном количестве, в частности при почти наполно протекающей реакции сшивки.

Посредством добавления подходящих термических сшивающих агентов самоклеящейся массе по изобретению предпочтительно придается способность к термической сшивке, вследствие чего можно отказаться от добавления активируемого лучистым излучением сшивающего агента, как, например, активируемого ультрафиолетовым светом сшивающего агента (УФ-сшивающий агент). Термическая сшивка может быть проведена при по существу мягких для самоклеящейся массы условиях, поскольку можно избежать воздействие лучей, действующих также разрушающе.

Если в отдельном случае этого желают, также, однако, возможно вызывать сшивку исключительно или дополнительно облучением лучистым излучением, причем при необходимости можно добавлять требуемые или содействующие сшивающие вещества (например, УФ-сшивающий агент).

Как правило, самоклеящаяся масса по изобретению содержит, таким образом, термические сшивающие агенты, то есть такие вещества, которые под влиянием тепловой энергии обеспечивают возможность (инициируют) и/или содействуют реакции сшивки.

Регулировка состояния сшивки - в частности, для получения вышеупомянутых предпочтительных диапазонов - может осуществляться, например, путем применения ковалентно реагирующих сшивающих агентов, в частности, эпоксидов, изоцианатов и/или азиридинов, и/или путем применения координационных сшивающих агентов, в частности металлохелатов, предпочтительно хелата алюминия.

Металлохелаты, такие как, в частности, хелаты алюминия, например, в форме ацетилацетоната алюминия(III), применяют для получения вышеупомянутых состояний сшивки предпочтительно в количестве от 0,15 до 0,35 массовых частей, особенно предпочтительно от 0,2 до 0,3 массовых частей, в каждом случае в выражении на 100 массовых частей полимерного компонента (не содержащего растворителей).

Другими весьма подходящими термическими сшивающими агентами являются, например, эпоксиды, содержащие третичные аминные функции, такие как, в частности, тетраглицидил-мета-ксилолдиамин (N,N,Nʹ,Nʹ-тетракис(оксиранилметил)-1,3-бензолдиметанамин). Данные соединения предпочтительно используют в количестве от 0,03 до 0,1 массовых частей, особенно предпочтительно от 0,04 до 0,07 массовых частей, например 0,06 массовых частей, опять же в каждом случае в выражении на 100 массовых частей полимерного компонента (не содержащего растворителей), чтобы получить вышеопределенное состояние сшивки.

Предпочтительно сшивку проводят таким образом, что реакция сшивки протекает по возможности полностью. В этой связи выгодно, когда по меньшей мере 85 масс. %, предпочтительно по меньшей мере 90 масс. % сшивающего агента претерпевает конверсию в ходе реакции сшивки. При соответствующей конверсии реакции сшивки вышеопределенное состояние сшивки самоклеящейся массы могло бы быть реализовано в каждом случае.

Получение поперечно-сшитой самоклеящейся массы осуществляется при этом в одной предпочтительной процедуре таким образом, что сначала путем радикальных реакций полимеризации получают полимеры соответствующих полимерных компонентов из соответственно образующих их смесей мономеров. Данные полимерные компоненты впоследствии тщательно смешивают. В ходе или предпочтительно после полимеризации добавляют по меньшей мере один термический сшивающий агент, в частности один или более из вышеупомянутых сшивающих агентов, особенно предпочтительно ацетилацетонат алюминия(III) или тетраглицидил-мета-ксилолдиамин, в частности в вышеприведенных соответствующих количествах. Если - как ниже представлено для самоклеящейся массы по изобретению, но, как правило, не обязательно - необходимо ввести дополнительные добавки, их также примешивают.

Смешанную со сшивающим агентом самоклеящуюся массу сшивают путем подвода тепловой энергии в такой степени, чтобы ее состояние сшивки отвечало микросдвигу в диапазоне от 100 мкм до 300 мкм, в диапазоне от 125 мкм до 250 мкм (ссылку см. выше).

Предпочтительные варианты осуществления изобретения

В особенно предпочтительном варианте осуществления изобретения полимерную смесь формируют исключительно из полимерных компонентов A и B, так что присутствует двухфазная система.

Первый полимерный компонент A может быть образован единственным полимером, который может представлять собой гомополимер, но также и сополимер, в частности, полимером, полученным полимеризацией описанных в данном документе мономеров.

Альтернативно, первый полимерный компонент A может представлять собой гомогенную смесь двух или более полимеров, то есть состоять из нескольких смешиваемых друг с другом полимеров, которые независимо друг от друга, каждый, могут представлять собой гомо- или сополимеры. Один, некоторые или предпочтительно все из данных полимеров предпочтительно образованы описанными в данном документе мономерами.

Второй полимерный компонент B может быть образован единственным полимером, который может представлять собой гомополимер, но также и сополимер, в частности, полимером, полученным полимеризацией описанных в данном документе мономеров.

Альтернативно, второй полимерный компонент A может представлять собой гомогенную смесь двух или более полимеров, то есть состоять из нескольких смешиваемых друг с другом полимеров, которые независимо друг от друга, каждый, могут представлять собой гомо- или сополимеры. Один, некоторые или предпочтительно все из данных полимеров предпочтительно образованы описанными в данном документе мономерами.

В одном особом варианте осуществления изобретения как первый полимерный компонент A, так и второй полимерный компонент B, каждый, образованы единственным сополимером на акрилатной основе, которые, в частности, имеют такую композицию, что они отвечают предлагаемым в изобретении предписаниям для самоклеящейся массы.

В другом особом варианте осуществления изобретения первый полимерный компонент A представляет собой гомогенную смесь двух или более сополимеров на акрилатной основе, тогда как второй полимерный компонент B образован единственным сополимером на акрилатной основе. Полимерные компоненты, в частности, имеют такую композицию, что они отвечают предлагаемым в изобретении предписаниям для самоклеящейся массы.

Также при необходимости имеющиеся дополнительные полимерные компоненты C, D, … могут быть представлены в каждом случае независимо друг от друга единственным гомо- или сополимером, либо гомогенной смесью полимеров. Сказанное выше для второго полимерного компонента B справедливо в каждом случае, соответственно, и здесь.

Добавки

В предпочтительном варианте уже сам полимерный компонент как таковой - без существенных долей дополнительных составных компонентов - является самоклеящимся. Согласно изобретению полимерная смесь составляет по меньшей мере 60 масс. % самоклеящейся массы.

В предпочтительной процедуре полимерная смесь составляет по меньшей мере 98 масс. %, особенно предпочтительно более 99,9 масс. % композиции самоклеящейся массы за вычетом присутствующего сшивающего агента (то есть в выражении на все составные компоненты самоклеящейся массы за исключением сшивающего агента или соответственно сшивающих агентов, так как он обычно присутствует и поэтому должен не учитываться для рассмотрения свободы введения добавок). Весьма предпочтительно, когда выбирают значение 100 масс. % (без учета присутствия сшивающих агентов; как непосредственно описано выше).

Однако обычно самоклеящиеся массы включают в себя в силу производственных причин малую долю загрязнений, непревращенных мономеров или тому подобное.

В предпочтительном варианте осуществления самоклеящаяся масса по изобретению не содержит смол и/или - без учета присутствия или отсутствия сшивающих агентов (смотри выше) -не содержит других добавок.

Для тонкой регулировки самоклеящихся свойств или в качестве содействующих компонентов для реакции сшивки или отверждения в самоклеящиеся массы часто примешивают смолы (придающие клейкость смолы, реактивные смолы). Напротив, самоклеящаяся масса по изобретению может быть реализована превосходным образом без примешивания смол, так что не оказывалось бы отрицательное влияние на ее пригодность для названной цели применения. При этом можно отказаться как от придающих клейкость, термопластичных, так и от реактивных смол. В частности, отсутствие смол ведет к особенно свободной от остатков поверхности подложки после демонтажа клеевой ленты, например, к особенно свободным от остатков печатным цилиндрам или соответственно печатным гильзам, после того как до этого приклеенная самоклеящаяся лента по изобретению опять была удалена.

В качестве смол в рамках данного документа рассматриваются, в частности, такие олиго- и (низшие) полимерные соединения, среднечисловая молекулярная масса MW которых составляет не более 5000 г/моль. Само собой разумеется, короткоцепные продукты полимеризации, которые возникают при полимеризации вышеопределенной мономерной смеси для получения полимерного компонента самоклеящейся массы по изобретению, не подпадают под термин ʺсмолыʺ.

Придающие клейкость смолы - также называемые клеевыми смолами - часто имеют точки размягчения в диапазоне от 80°C до 150°C, причем давая такое определение не ограничиваются этим интервалом. Данные по точке размягчения TE олигомерных и полимерных соединений, таких как, например, смолы, относятся к методу кольца и шара согласно DIN EN 1427:2007 при соответствующем использовании инструкций (исследование образцов олигомеров или соответственно полимеров вместо битума при в остальном неизменной процедуре метода). Измерения осуществляются в глицериновой ванне. Такие смолы, от которых можно отказаться в случае самоклеящейся массы по изобретению, представляют собой, например, природные и/или синтетические смолы, такие как пиненовые и инденовые смолы, канифоль и производные канифоли (этерифицированная канифоль, также стабилизированные, например, диспропорционированием или гидрированием производные канифоли), политерпеновые смолы, терпенфенольные смолы, алкилфенольные смолы, алифатические, ароматические и алифатическо-ароматические углеводородные смолы, если назвать только некоторые.

В качестве реактивных смол понимаются такие смолы, которые имеют функциональные группы, такие, что они при подходящей активации могут реагировать с другими составными компонентами самоклеящейся массы - такими как, например, макромолекулы полимерных компонентов, или другими реактивными смолами.

Если этого, однако, желают, к клеевой массе по изобретению в альтернативной процедуре действий могут быть примешаны также клеевые смолы и/или реактивные смолы.

Для оптимизации клеевой массы по изобретению можно, кроме того, вводить известные специалисту для применения с соответствующей целью соответствующие добавки. Преимущество клеевой массы по изобретению состоит, однако, в том, что она, в частности, также - не говоря об отдельно обсужденных сшивающих агентах - не содержа добавок, превосходно подходит для упомянутой цели применения. Тем самым, можно отказаться от присутствия дополнительных добавок - без учета присутствия или отсутствия сшивающих агентов - так что это не оказывало бы отрицательных влияний на обеспечивающие преимущество свойства самоклеящейся массы. Таким образом, в частности, можно отказаться от примешивания добавок, таких как мягчители, наполнители, функциональные присадки для достижения определенных физических свойств (таких как электропроводящие наполнители, теплопроводящие наполнители и тому подобное), огнезащитные средства (как, например, полифосфат аммония и его производные) и тому подобное.

Клеевые массы по изобретению особенно подходят для разъединяемого прикрепления гибких печатных пластин, так как с их помощью печатные пластины, с одной стороны, могут быть хорошо и надежно прикреплены, и, с другой стороны, возможно их беспроблемное отсоединение, а именно также когда печатные пластины были очищены растворителем, который загрязнен остатками печатной краски.

Способ получения

Дополнительный аспект изобретения относится к первому способу получения самоклеящейся массы, причем с первым полимерным компонентом A осуществляют тщательное смешение по меньшей мере одного второго полимерного компонента B и при необходимости одного или более дополнительных полимерных компонентов (C, D, …), так что возникает полимерная смесь, которая составляет по меньшей мере 60 масс. % самоклеящейся массы, причем первый полимерный компонент A присутствует в полимерной смеси в количестве по меньшей мере x масс. %, причем 90≤x≤99, причем второй полимерный компонент B и при необходимости имеющиеся дополнительные полимерные компоненты C, D, … присутствуют в полимерной смеси в суммарном количестве y масс. %, причем y=100 - x, причем каждый полимерный компонент (A, B, C, …) образован по меньшей мере на 60 масс. % (мет)акриловыми мономерами и причем ни один из полимерных компонентов (A, B, C, …) не является гомогенно смешиваемым при комнатной температуре с одним из других полимерных компонентов (A, B, C, …), так что возникает многофазная система.

Дополнительный способ получения самоклеящейся массы отличается тем, что с первым полимерным компонентом A осуществляют тщательное смешение по меньшей мере одного второго полимерного компонента B и при необходимости одного или более дополнительных полимерных компонентов (C, D, …), так что возникает полимерная смесь, которая составляет по меньшей мере 60 масс. % самоклеящейся массы, причем первый полимерный компонент A присутствует в полимерной смеси в количестве по меньшей мере x масс. %, причем 90≤x≤99, причем второй полимерный компонент B и при необходимости имеющиеся дополнительные полимерные компоненты C, D, … присутствуют в полимерной смеси в суммарном количестве y масс. %, причем y=100 - x, причем каждый полимерный компонент (A, B, C, …) образован по меньшей мере на 60 масс. % (мет)акриловыми мономерами. В данном способе каждый полимерный компонент (A, B, C, …) включает в себя такие полимеры, которые в каждом случае получают полимеризацией мономеров, причем композицию мономеров для получения полимеров каждого полимерного компонента выбирают таким образом, что различие Z параметров растворимости Хансена каждого из полимерных компонентов A, B, C, … относительно каждого из других полимерных компонентов A, B, C… принимает значение более 1.

Особенно предпочтительно, осуществление данного способа без затруднений приводит к такой самоклеящейся массе, в которой ни один из полимерных компонентов (A, B, C, …) не является гомогенно смешиваемым при комнатной температуре с одним из других полимерных компонентов (A, B, C, …), так что возникает многофазная система.

Вышеназванные способы являются в своих основных формах или в своих предпочтительных вариантах осуществления, как они описаны в рамках данного документа, в превосходной степени полезными для получения самоклеящейся массы по изобретению.

Применение

Объектом изобретения является, кроме того, применение самоклеящейся массы по изобретению - включая каждый из ее вариантов осуществления - или самоклеящейся массы, полученной способом по изобретению, для приклеивания печатных пластин на, в частности, изогнутых поверхностях.

Печатная пластина предпочтительно может представлять собой таковую из полиэтилентерефталатной пленки, на которую нанесен по меньшей мере один слой фотополимера.

Поверхность, на которой приклеивают печатную пластину, состоит, например, из стали, полиуретана или из материала, образованного стекловолокном и смолой.

Применение по изобретению относится, в частности, к приклеиванию печатной пластины на такие поверхности, которые представляют собой часть печатного цилиндра или печатного рукава.

Самоклеящаяся масса по изобретению - включая каждый из ее вариантов осуществления - или самоклеящаяся масса, полученная способом по изобретению, особенно подходит для применения в процессах печати с применением содержащих нитрат целлюлозы печатных красок, и тогда, как изложено выше, в частности, для приклеивания печатных пластин на изогнутых поверхностях, как, например, на печатных рукавах или печатных цилиндрах.

Самоклеящаяся масса по изобретению подходит для надежного приклеивания на общепринятых материалах и отличается хорошей способностью к повторному отделению, не оставляя следов. Данное поведение она демонстрирует, в частности, также для весьма полярных подложек, от которых клеевые массы уровня техники, в частности, после более долгих продолжительностей склеивания, как правило, не могут быть повторно отделены, не оставляя после себя следов.

Весьма хорошая реверсивность, то есть способностью к повторному отделению, не оставляя следов, может быть определена даже для подложек, у которых энергия поверхности составляет 45 мН/м или более, в частности даже для материалов с энергиями поверхности в диапазоне 48 мН/м или более, таких как, например, сталь, которая по данным литературы имеет значение 50 мН/м.

Объектом изобретения являются дополнительно применение самоклеящейся массы по изобретению в качестве слоя клеевой массы для самоклеящихся лент, в частности, для двусторонне-склеивающих самоклеящихся лент, а также соответствующие склеивающие ленты, включающие в себя слой самоклеящейся массы по изобретению, и соответствующие клеевые ленты сами по себе. Такие клеевые ленты могут быть снабжены, в частности, носителем, при необходимости дополнительными слоями и двумя расположенными снаружи слоями клеевой массы, которые могут быть снабжены, в свою очередь, временно - для лучшего манипулирования, хранения и предоставления - на одном или обоих слоях самоклеящейся массы временным покрывающим материалом - также называемым защитным покровным материалом. В случае такого рода клеевых лент, выполненных как двусторонне самоклеящиеся, оба слоя клеевой массы могут быть образованы самоклеящейся массой по изобретению - и, в частности, могут быть идентичны по своей композиции и/или своей толщине и/или своему состоянию сшивки - или же один из слоев клеевой массы может быть реализован с помощью самоклеящейся массы по изобретению, тогда как другой слой клеевой массы выбирают из другой самоклеящейся массы, которая может быть оптимально приспособлена к соответствующей подлежащей приклеиванию подложке. В качестве материалов носителя для самоклеящихся лент подходят общеупотребительные и известные специалисту пленки, такие как, например, сложный полиэфир, полиэтилентерефталат (ПЭТ), полиэтилен (ПЭ), полипропилен (ПП), биаксиально ориентированный полипропилен (БОПП), моноаксиально ориентированный полипропилен (МОПП), полиуретан (ПУ), поливинилхлорид (ПВХ) и так далее, причем данные материалы также, в каждом случае, могут быть использованы в виде вспененного слоя. В качестве носителя также можно использовать объединения из нескольких слоев - например, объединение пленочного слоя и пенного слоя.

Необходимо указать на то, что самоклеящаяся масса по изобретению также пригодна для применения в качестве слоя клеевой массы других клеевых лент, например, однослойных, не имеющих носителя клеевых лент (ʺленты с переносом клеяʺ), которые состоят из слоя клеевой массы.

Как описано, самоклеящаяся масса по изобретению может быть превосходно использована для приклеивания печатных пластин на изогнутых поверхностях, в частности для склеивания печатных пластин или клише с печатными гильзами или печатными цилиндрами, в частности, в качестве слоя клеевой массы самоклеящейся ленты. Особая пригодность клеевой массы по изобретению для обратимого приклеивания на полимере (смотри выше) сообщает ее особую пригодность для приклеивания на печатных пластинах или соответственно клише из данного материала. Поскольку клеевая масса обладает хорошими свойствами также на других материалах, соответствующие самоклеящиеся ленты можно применять весьма гибко также в случае использования во флексографической печати. Таким образом, самоклеящуюся массу по изобретению можно применять в качестве слоя клеевой массы двухсторонних самоклеящихся лент, причем самоклеящаяся масса по изобретению представляет собой слой клеевой массы, ориентированный в ходе приклеивания к печатной пластине или соответственно к клише. В частности, используют двухсторонние самоклеящиеся ленты, как описанные выше. При этом в качестве материала носителя предпочтительно используют вспененную плоскую структуру, например, слой вспененного полимера. Так, в частности, можно использовать вспененные полиолефины, такие как полиэтилен и полипропилен, и особенно предпочтительно является пена из полиэтилена/этиленвинилацетата. Дополнительно, можно использовать, например, вспененные полиуретаны или вспененные поливинилхлориды. В общем, путем придания шероховатости материалу носителя или иной его предварительной обработки можно предпринять меры для улучшения прикрепления самоклеящейся массы. Один путь к приданию шероховатости и к химической модификации полимерной структуры реализуется через жидкостное химическое травление материала носителя. Помимо травления предварительную обработку можно проводить также другим образом. Так, для улучшения прикрепления материалы носителя можно обрабатывать физически и химически. Для физической обработки пленку предпочтительно обрабатывают пламенем или коронным разрядом или плазмой. Для химической предварительной обработки материал носителя снабжают грунтовочным покрытием, причем в одном особенно предпочтительном варианте используют реактивные грунтовочные покрытия. В качестве материалов грунтовочных покрытий подходят, например, реактивные грунтовки.

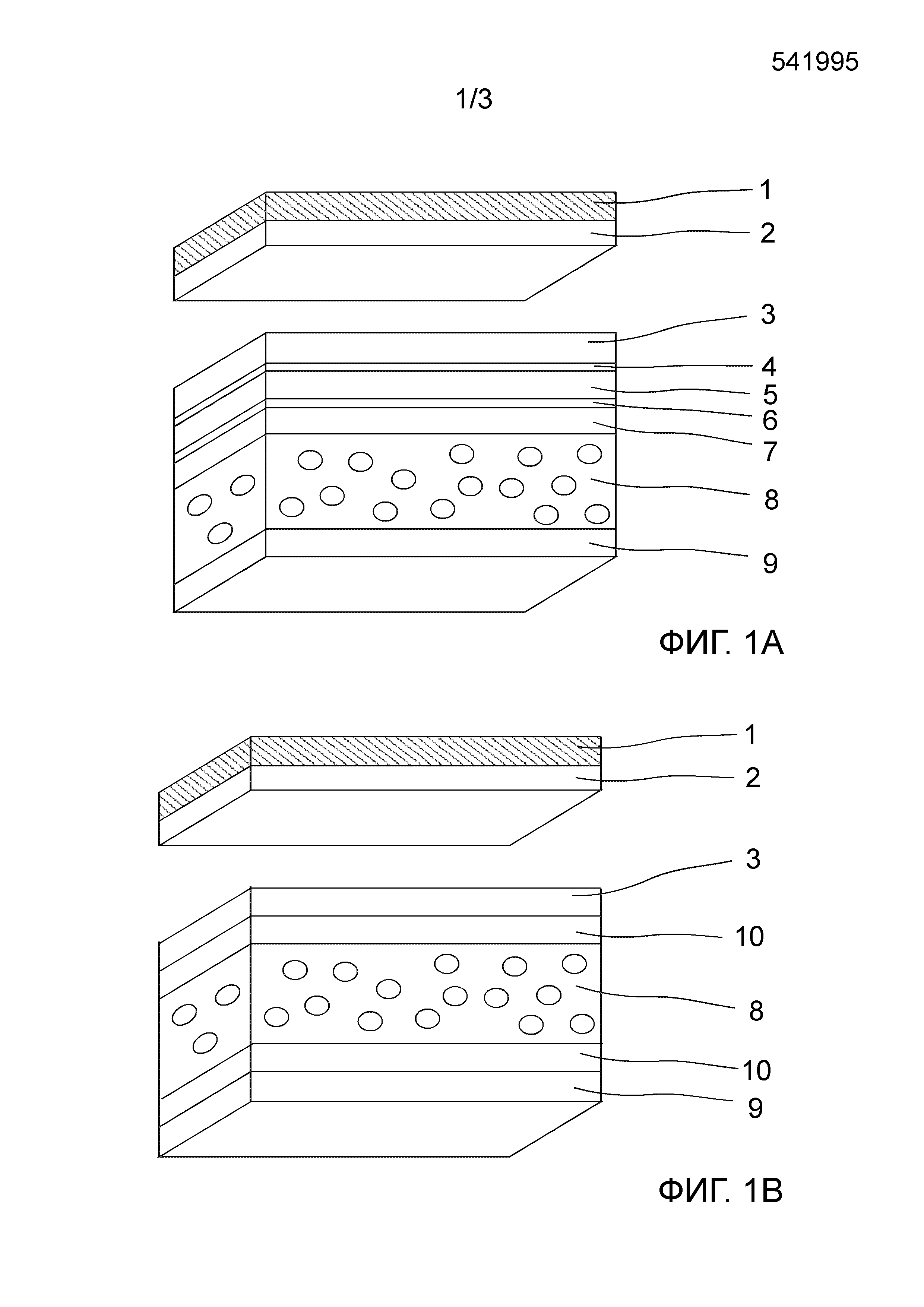

При этом в весьма предпочтительных вариантах осуществления строение клеевых лент по изобретению соответствует последовательности слоев, как показано на Фиг. 1a и Фиг. 1b. При этом самоклеящуюся массу по изобретению особенно предпочтительно используют в смысле слоя 9 клеевой массы, то есть в смысле слоя клеевой массы, при применении прилежащего к печатному цилиндру или к печатной гильзе, так как она оптимально подходит для данной цели применения.

Благодаря большому спектру применения самоклеящейся массы по изобретению она также подходит для использования в виде клеевого слоя, который контактирует с печатным клише.

Клеевая полоса по изобретению служит предпочтительно для приклеивания клише, которое состоит из ПЭТ-пленки 2 и слоя фотополимера 1.

Слои с 3 по 9 образуют расположенные снаружи слои клеевой массы клеевой ленты для клише, выполненной согласно изобретению в виде двусторонне склеивающей клеевой ленты, которая благодаря своему пенному слою 8 носителя является сжимаемой и эластичной. При этом самоклеящаяся масса по изобретению может быть использована либо для слоя 3, либо для слоя 9, либо, что особенно предпочтительно, для обоих слоев 3 и 9.

На Фигурах 1a и 1b введены обозначения:

Именно в печатной промышленности значение имеет то, чтобы применяемые здесь клеевые ленты имели высокую гибкость, то есть чтобы они в известной степени могли изменять свою толщину при приложении давления или соответственно после снятия нагрузки могли снова принимать свою начальную форму.

Предпочтительно, кроме того, когда пенный слой 8 носителя состоит из полиолефина(ов), поливинилхлорида или полиуретана. В одном особенно предпочтительном варианте используют вспененные полиэтилены и/или полипропилены. Кроме того, предпочтительно, когда поверхности пенного слоя 8 носителя являются предварительно физически обработанными, причем физический способ предварительной обработки выбирают, в частности, из группы предварительной обработки коронным разрядом, предварительной обработки пламенем или предварительной обработки плазмой.

Предпочтительно, когда поверхности ПЭТ-пленки 5 и/или полиэтиленовой пленки 10 альтернативно или дополнительно предварительно физически обрабатывают.

Обычно называемая ʺпредварительной обработкой коронным разрядомʺ физическая технология предварительной обработки представляет собой главным образом ʺдиэлектрический барьерный разрядʺ (ДБР, англ. DBD), при котором посредством высокочастотного переменного напряжения создаются разряды высокого напряжения. При этом подлежащую обработке подложку пропускают в виде полотна между двумя электродами высокого напряжения, причем по меньшей мере один электрод состоит из диэлектрического материала или покрыт им. Подлежащий обработке материал непосредственно подвергают при этом воздействию электрических разрядов, либо по меньшей мере реакционноспособного газа, полученного посредством разрядов. Электрические разряды часто называют ʺкоронными разрядамиʺ.

Предварительная обработка коронным разрядом как способ предварительной обработки поверхности носителей находит множество промышленных применений. В качестве технологического газа обычно служит окружающий воздух. Применение других технологических газов, таких как воздух, как, например, азота, оксида углерода или благородных газов также известно в качестве уровня техники.

Альтернативно, обращенная к носителю поверхность слоя 9 самоклеящейся массы может быть предварительно физически обработана, в частности, путем предварительной обработки коронным разрядом, предварительной обработки пламенем или предварительной обработки плазмой, чтобы улучшить прочность сцепления между слоем самоклеящейся массы и носителем. Физическая обработка самоклеящейся массы может быть также проведена предпочтительно в воздухе в качестве технологического газа, но в качестве технологических газов можно использовать, например, азот, оксид углерода или благородные газы. Предпочтительными оказались, например, азот или смесь воздуха и азота.

Неожиданно оказалось, что для повышения силы склеивания между слоем 9 самоклеящейся массы и вспененным носителем 8 преимущество обеспечивается, когда как слой 9 самоклеящейся массы, так и вспененный носитель 8 на своих сторонах, соответственно обращенных к соединению, или соответственно, соответствующую поверхность нижней ПЭ-пленки 10 и слой 9 самоклеящейся массы, перед соединением предварительно физически обрабатывают, в частности, посредством одного из вышеупомянутых физических способов. При этом способы предварительной обработки обоих слоев выбирают независимо друг от друга, предпочтительно их обрабатывают посредством одинаковых способов, особенно предпочтительно посредством предварительной обработки коронным разрядом. Посредством предварительной обработки обоих слоев, в частности посредством предварительной обработки коронным разрядом значительно улучшается внутренняя прочность соединения и уже малое при применении самоклеящейся массы по изобретению количество возможно остающихся остатков клеевой ленты может быть опять же заметно уменьшено при демонтаже ее подложки (как, например, печатного цилиндра или печатной гильзы).

В принципе, неожиданным здесь для специалиста является то, что путем обработки поверхности клейкой массы с помощью физического способа можно добиться повышения силы склеивания. Поскольку специалист ожидает, что все данные способы сопровождаются обрывом цепей и разрушением материала, ожидалось бы образование слоя с высоким содержанием полярных групп, но малой внутренней связностью. За счет имеющего слабую когезию слоя с повышенной полярностью лучшее уважение подложки клеевой массой не является неожиданным, однако ожидаются пониженные адгезионные свойства.

Интенсивность обработки для предварительной обработки коронным разрядом приводят как ʺдозуʺ в [Вт*мин/м2], где доза D=P/(b*v), где P=электрическая мощность [Вт], b=ширина электродов [м], и v=скорость полотна [м/мин].

Предварительную обработку коронным разрядом предпочтительно осуществляют в дозе от 1 до 150 Вт*мин/м2. Особенно предпочтительной для слоя самоклеящейся массы является доза от 10 до 100 Вт*мин/м2, в частности, доза от 40 до 60 Вт*мин/м2. Для слоя пенного носителя используют предпочтительно более высокие дозы, так что здесь используют дозу от 50 до 150 Вт*мин/м2 и при этом, в частности, весьма предпочтительной является доза от 80 до 120 Вт*мин/м2.

Предпочтительно пленка из полиэтилентерефталата (ПЭТ) имеет толщину от 5 мкм до 500 мкм, предпочтительно от 5 мкм до 60 мкм, особенно предпочтительным являются значения 12 мкм, 19 мкм и 23 мкм.

Помимо того, что проиллюстрировано на Фиг. 1a для структуры изделия, стабилизирующая пленка может также состоять из полиолефинов, полиуретанов или поливинилхлорида, и помимо травления также может быть обработана различными способами. Так, здесь также можно проводить физическую и химическую предварительную обработку стабилизирующей пленки для улучшения прикрепления. В целях физической обработки пленку предпочтительно обрабатывают пламенем или коронным разрядом или плазмой. В целях химической предварительной обработки пленку снабжают грунтовочным покрытием, причем в одном особенно предпочтительном варианте осуществления используют реактивные грунтовочные покрытия. В качестве материалов грунтовочных покрытий подходят, например, реактивные грунтовки. Кроме того, здесь также можно предварительно обрабатывать - альтернативно или дополнительно к пленочному слою - смежные слои клеевой массы, в частности, соответствующие вышеописанному слою 9 клеевой массы.

В одном дополнительном предпочтительном варианте стабилизирующую пленку из полиэтилентерефталата или другого материала наносят с одной стороны или с обеих сторон путем печатания. Данный нанесенный путем печатания слой может лежать под подлежащей последующему нанесению самоклеящейся массой.

В качестве самоклеящейся массы 7 можно использовать, например, также акрилатную самоклеящуюся массу, но, в принципе, применимыми являются также другие типы клеевых масс.

Кроме того, клеевая лента по изобретению может быть снабжена на своей одной стороне или на обеих сторонах защитным покрытием, в частности, таковым из антиадгезивного материала или материала, покрытым антиадгезивом. Покрытие может представлять собой, например, бумагу или соответствующую пленку - в частности, в каждом случае, с одной стороны или с обеих сторон имеющую силиконовое покрытие. Посредством этого гарантируется более длительное хранение и удобное манипулирование при использовании.

Однако согласно изобретению могут быть также реализованы иные конструктивные решения клеевой ленты, как таковые, которые известны из уровня техники, в частности, для приклеивания печатных клише или печатных пластин на печатных цилиндрах или гильзах, причем при помощи самоклеящейся массы по изобретению реализован, в частности, по меньшей мере слой клеевой массы для приклеивания на цилиндре или соответственно на гильзе.

Благодаря своим особым свойствам предлагаемая в изобретении клеевая лента, выполненная клеящей с обеих сторон, превосходно может быть использована для фиксации печатных пластин, в частности фотополимерных печатных платин (клише) -в частности, многослойных - на печатных цилиндрах и на печатных гильзах (рукавах).

Клеевая лента по изобретению превосходно подходит благодаря своему особому конструктивному исполнению, особенно учитывая силы склеивания, отвечающие применению на печатной пластине, для приклеивания печатных пластин на печатных цилиндрах. С одной стороны, имеется возможность изменять положение печатных пластин перед началом печатания, однако, с другой стороны, гарантируется прочное приклеивание пластины в ходе процесса печатания. Также, загрязненную остатками краски печатную пластину можно удалять с самоклеящейся ленты без какого-либо повреждения. Не происходит отслаивание слоя носителя пластины или образование нежелательных складок в пластине в ходе удаления. Также, после удаления клеевой ленты с печатного цилиндра не остается остатков.

Печатные клише приклеивают на печатных цилиндрах и на печатных гильзах различными способами и образами. На Фигурах 2, 3 и 4 показаны общепринятые способы:

Согласно Фигуре 2 клише (11) приклеено на печатной гильзе (13) или печатном цилиндре (13) посредством клеевой ленты (12), причем клеевая лента (12) больше, чем клише (11) и поэтому выступает свободными областями (20) под клише (11). Согласно варианту применения на Фигуре 3 края соединения, образованного клеевой лентой (12) и клише (11), заканчиваются согласованно друг с другом краем (30).

Согласно Фигуре 4 клеевая лента (12) для приклеивания клише (11) окружает весь периметр печатного цилиндра (13) или соответственно печатной гильзы (13); причем края клеевой ленты соединяются друг с другом, положение (40). Чтобы предотвратить потерю соединения, печатное клише (11) прикрепляют на клеевой ленте таким образом, что его края (положение 41) не лежат на месте соединений клеевой ленты (положение 40).

Данные формы применения представлены здесь лишь в качестве примеров, без желания ограничить себя тем самым в предлагаемом в изобретении решении.

Клеевые ленты по изобретению обнаруживают весьма хорошее поведение при монтаже. В качестве поведения при монтаже в смысле данного документа, в частности, понимают быстрое склеивание при приклеивании клеевой ленты посредством соответствующего самоклеящегося слоя на подложке, и для хорошего поведения при монтаже кратковременный нажим с малой силой также сообразно этому должен вести к хорошему и надежному сцеплению.

Клеевые массы по изобретению отвечают требованиям по простоте монтажа, способности к изменению расположения, надежности прикрепления, в частности, также на полярных подложках и под влиянием растворителей. Кроме того, они отличаются способностью к простому и не оставляющему следов демонтажу. Они подходят, в частности, для применения во флексографической печати, как изложено выше.

Экспериментальная часть

Методы испытаний

Получение самоклеящегося соединения

Имеющий двухстороннее силиконовое покрытие, шероховатый защитный материал со структурированной поверхностью покрывали из раствора самоклеящейся массой из примеров. Это позволяет добиться наилучшего переноса структуры защитного покровного материала в акрилатную клеевую массу.

После сушки в течение 15 минут при 120°C массовое количество нанесенной массы составляет 35 г/м2. На стороне нанесенной массы покрытый защитный материал покрывают ПЭТ-пленкой, протравленной с обеих сторон трихлоруксусной кислотой, толщиной 19 мкм. Затем на не имеющую покрытия сторону протравленной ПЭТ-пленки продукта объединения наносят путем ламинирования посредством переносящего носителя коммерчески доступную акрилатную массу с количеством нанесения массы 20 г/м2, либо клеевую массу со схожими свойствами, и покрывают пеной ПЭ-ЭВА с толщиной 500 мкм и объемной массой 250 кг/м3.