Акриловый сополимер, влагоотверждаемая уплотняющая композиция - RU2144045C1

Код документа: RU2144045C1

Чертежи

Описание

Изобретение относится к модифицированным акриловым сополимерам, применяемым для получения однокомпонентных влагоотверждаемых уплотняющих композиций, которые стабильны при хранении и в то же время быстро затвердевают под воздействием влаги окружающей среды практически при комнатной температуре, образуя отвержденный уплотнитель, который обладает высокими прочностью, упругим восстановлением, устойчивостью к окружающим условиям и адгезией к различным материалам. Кроме того, изобретение относится к способу получения указанных модифицированных акриловых сополимеров, к уплотняющим композициям с использованием указанных сополимеров, влагоотверждаемым при комнатной температуре, а также к отвержденным уплотняющим композициям, полученным при выдерживании уплотняющих композиций в указанных условиях в течение времени, достаточного для отверждения.

Отверждаемые полиакрилатные полимеры, содержащие органосилановые мономеры, способные к радикальной полимеризации, и содержащие гидролизующиеся группы, связанные с атомом кремния, хорошо известны и применяются, например, в качестве ускорителей адгезии полимеров и грунтовок для покрытий. Однако после отверждения эти известные полиакрилатные кремнийорганические композиции обычно становятся жесткими и часто хрупкими материалами, не подходящими для соединительных уплотнений, которым необходимы эластичные свойства. Примеры таких композиций предложены в патентах США NN 3453136, 3951893,4026826 и 4093673.

Патент США N 3453230 описывает акрилатные кремнийорганические композиции, которые заявлены в качестве "потенциальных промышленных уплотнителей, покрытий и формовочных материалов..." В частности, описан сополимер, содержащий в основном 100 моль винилового эфира или акрилатных мономеров; 1 - 8 моль метакрилоксиалкилсилана или винилсилана; до 50 моль винилового мономера, выбранного из группы этилена, винилхлорида, винилиденхлорида, винилацетата, стирола, акрилонитрила и бутадиена; и 0,5 - 4 моль меркаптосилана или агента, переносящего меркаптановую цепь. Было установлено, что уплотнитель, содержащий акрилатные кремнийорганические сополимеры, который описан в упомянутом патенте, не применим в качестве высокоподвижного уплотнителя из-за слабых когезии и растяжимости.

Неприемлемость указанных сополимеров в высокоподвижных уплотняющих композициях, например, для уплотнения структурных связывающих компонентов, в частности различных строительных материалов, обладающих различными коэффициентами термического расширения, а также доступность других подходящих веществ, таких как композиции на основе эпоксидных смол и полиуретана, привели к понижению интереса и ослаблению дальнейшего изучения эффективных уплотняющих препаратов на основе акрилатных кремнийорганических сополимеров. Таким образом, несмотря на потенциальную промышленную применимость уплотняющих композиций, которая была отмечена еще в 1964 году, до сих пор не были описаны содержащие реактивные силильные группы акриловые сополимеры, которые можно применять в высокоподвижных уплотнителях, проявляющих после отверждения высокую растяжимость, упругость и устойчивость к погодным условиям.

Кроме хороших физических свойств, проявляемых после отверждения, таких как высокая растяжимость, прочность на разрыв, адгезия в виде пленки, устойчивость к погодным условиям и гибкость, желательно, чтобы уплотняющие композиции обладали определенными свойствами до отверждения, такими как хорошая долговременная стабильность или большой срок годности при хранении в нормальных условиях, хорошие эксплуатационные свойства, такие как высокие скорости выдавливания, быстрое отверждение и достижение конечных свойств, а также устойчивость к потекам сразу после нанесения на вертикальные поверхности до окончания отверждения.

В патенте США N 3453230 указано, что предложенные композиции сохраняют относительную стабильность в закрытой емкости. Несмотря на это обнаружено, что в уплотняющих композициях, хранящихся в закрытой емкости и содержащих предложенные в указанном патенте акриловые кремнийорганические сополимеры, коэффициент вязкости возрастает вдвое в течение 90 дней при отсутствии подходящих стабилизирующих агентов, определяя существенную потерю эксплуатационных свойств в течение относительно короткого промежутка времени.

Уплотняющие композиции, применяемые в качестве соединительных наполнителей в строительной индустрии, в основном содержат высокомолекулярные полимеры или сополимеры для соответствия требованиям к подвижности при термическом растяжении субстратных материалов. Для хорошего выдавливания уплотняющие композиции, содержащие высокомолекулярные полимеры или сополимеры, должны также содержать относительно большие количества растворителей для снижения их вязкости. Однако высокое содержание растворителей нежелательно в уплотняющих композициях, так как оно приводит к усадке уплотнителя при отверждении, которая, как отмечено, является потенциальной причиной его повреждения.

Таким образом, целью настоящего изобретения является получение уплотняющей композиции, содержащей модифицированный акриловый сополимер с мономерами, в состав которых входят гидролизуемые силильные группы, и имеющей средний молекулярный вес, при котором необходимо относительно низкое содержание растворителя для достижения хорошего выдавливания. В результате чего повреждение уплотнителя из-за усадки в процессе отверждения в значительной степени можно избежать или по меньшей мере существенно уменьшить.

Основной целью изобретения является получение модифицированного акрилового сополимера, содержащего мономеры с гидролизуемыми силильными группами. Указанный сополимер подходит для включения в однокомпонентную влагоотверждаемую уплотняющую композицию, обладающую сочетанием хорошей стабильности, эксплуатационными и противонатечными свойствами до отверждения; превосходными свойствами после отверждения, такими как хорошая растяжимость, прочность на разрыв, адгезия к различным материалам, устойчивость к погодным условиям и гибкость. Также указанная композиция характеризуется коротким временем отверждения, так что окончательные свойства после отверждения быстро достигаются под воздействием влаги окружающей среды практически при комнатной температуре.

Изобретением также предусматривается получение системы перекрестно сшивающий агент/стабилизатор, которая применяется в уплотнителе, содержащем модифицированные акриловые сополимеры по изобретению, для предотвращения преждевременной гидратации, желирования и потери эксплуатационных свойств при хранении, даже если небольшие количества воды внесли по невнимательности в уплотняющую композицию.

Установлено, что модифицированные акриловые сополимеры с пониженным содержанием органосилановых мономеров, внедренных в скелет сополимера, при применении в уплотнителе в соответствии с изобретением, неожиданно проявляют улучшенные растяжимость, модуль упругости и адгезию к различным строительным материалам, таким как стекло и алюминий, при сохранении окончательной прочности на разрыв. В частности, установлено, что для значительного улучшения растяжимости, модуля упругости и адгезии при сохранении желаемых свойств необходимо применять акриловый сополимер с пониженным уровнем общего количества метакрилоксиалкилсилановых, винилсилановых мономеров и агентов переноса меркаптосилановой цепи, заявленных в патенте США N 3453230. В частности, акриловые сополимеры по изобретению содержат менее 1 мол.% органосилановых мономеров, в то время как ранее известные акриловые сополимеры содержали от 1 до более 11 мол.% органосилановых мономеров. Предполагается, что снижение содержания органосилановых мономеров в молекуле акрилового сополимера приводит к понижению плотности в результате перекрестного сшивания, что дает более мягкий и пластичный уплотнитель, который неожиданно сохраняет другие желаемые свойства, такие как конечную прочность на разрыв, что определено измерением разрушающих напряжений.

Еще одной особенностью изобретения является то, что акриловые сополимеры с пониженным уровнем содержания органосилановых мономеров по сравнению с известными применяются в уплотняющей композиции, содержащей смесь ди- и трифункциональных органосилановых перекрестно сшивающих агентов, которые также служат поглотителями влаги, улучшая стабильность состава при хранении, а также уплотняющие свойства. Предполагают, что смесь ди- и трифункциональных силановых перекрестно сшивающих агентов приводит к понижению плотности при перекрестном сшивании по сравнению со сшиванием с использованием только три- или тетрафункциональных агентов. При этом при отверждении предотвращается избыточное перекрестное сшивание, посредством чего неожиданно достигается превосходное сочетание когезионной и адгезионной прочности, гибкости и высокой подвижности в отверждаемой уплотняющей композиции.

И еще одной особенностью изобретения, как установлено, является то, что низкомолекулярные алифатические одноатомные спирты, применяемые с акриловым сополимером и органосилановыми перекрестно сшивающими агентами в качестве растворителя/добавки, позволяют достичь повышенных уплотняющих свойств. В частности, обнаружено, что происходило неожиданное улучшение упругого восстановления, не сопровождаемое каким-либо негативным влиянием на другие важные уплотняющие свойства, когда спирт добавлялся в качестве растворителя или со-растворяющей добавки.

Акриловые сополимеры, органосилановые перекрестно сшивающие агенты и одноатомные растворители по изобретению индивидуально и вместе вносят свой вклад в получение высокоподвижной уплотняющей композиции, подходящей для уплотнения строительных стыков и обладающей повышенной когезионной и адгезионной прочностью, растяжимостью, упругим восстановлением, стабильностью при хранении, противонатечными свойствами и эксплуатационными свойствами.

Акриловые сополимеры по изобретению получают любым подходящим процессом радикальной цепной полимеризации, включая полимеризацию в массе, растворе, суспензионную и эмульсионную полимеризацию. Однако, так как акриловый сополимер по изобретению содержит органосилановые мономеры с гидролизуемыми группами, которые служат центрами перекрестного сшивания при воздействии влаги, важно проводить полимеризацию при отсутствии сколь-нибудь значительного количества воды, которая может вызывать нежелательный гидролиз органосиланов и последующую их реакцию между собой с образованием силоксановых связей.

Акриловые сополимеры преимущественно образуются в результате радикальной полимеризации в растворе. При этом тип растворителя и его количество преимущественно подбираются таким образом, что растворитель практически не реагирует с мономерами и незначительно влияет на полимеризацию, например, при переносе цепи. Соответственно содержание растворителей преимущественно поддерживается относительно низким, так что составляет менее чем 50% по весу от реакционного раствора. Подходящие растворители для радикальной полимеризации акриловых сополимеров, содержащих полимеризующиеся мономеры с гидролизуемыми группами, которые связаны с атомом кремния, хорошо известны в технике и литературе и включают в себя бензол, толуол, ксилол, хлороформ, четыреххлористый углерод, метилацетат, этилацетат, этилендихлорид, ацетон, диоксан, трет-бутиловый спирт и другие, содержащие ароматические и алифатические углеводороды.

Сомономеры, применяемые для получения акриловых сополимеров по изобретению, содержат по меньшей мере один акрилатный или метакрилатный мономер, по меньшей мере один акрилоксиалкилсилановый, метакрилоксиалкилсилановый или винилсилановый мономер, содержащий до трех гидролизуемых групп, связанных с атомом кремния, и необязательно, но очень желательно виниловый сомономер добавочного типа для модификации и улучшения физических свойств, таких как когезионная прочность, а также необязательно, но очень желательно агент переноса меркаптосилановой цепи, имеющий до трех гидролизуемых групп, связанных с атомом кремния.

Основная часть сополимера или основной

мономер обычно строятся из по меньшей мере одного

акрилатного мономера, метакрилатного мономера или их сочетания, которые главным образом и отвечают за свойства сополимера. Подходящие акрилатные и

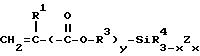

метакрилатные мономеры представлены формулой

где R1 - водород или метил, R2 - алкил, содержащий 1-9 атомов углерода. В примерах представлены этилакрилат, 2- этилгексилакрилат, этилметакрилат, бутилакрилат и т. д. Определенный мономер или сочетание используемых мономеров главным образом влияют на нужные физические свойства, особенно на гибкость полимера, причем хорошо известно, что гибкость полимера может изменяться при изменении размера алкильного заместителя в акрилатном мономере. Преимущественно основными мономерами в акриловых сополимерах по изобретению являются акрилаты, содержащие от 2 до 6 атомов, причем наиболее желательным основным мономером является бутилакрилат, который, как полагают, в настоящее время дает наилучшее общее сочетание или баланс нужных свойств для уплотняющих композиций.

Акрилоксиалкилсилановые,

метакрилоксиалкилсилановые или винилсилановые добавочные

мономеры применяют для образования мест перекрестного сшивания в скелете сополимера под воздействием влаги, например из окружающей среды.

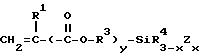

Функционализированные силаном добавочные мономеры представлены

формулой

где R1 - водород или метил, R3 - двухвалентный алкилен, Y = 0 или 1, R4 -алкил, Z - гидролизуемая группа и x= 1, 2 или 3. Алкиленовые группы заместителя R3 включают метилен, этилен, пропилен, 2-метилпропилен, гексаметилен и т.д. Подходящими гидролизуемыми группами являются любые из известных в технике и литературе, а именно: галогены, например хлор или бром, алкоксигруппы, например метокси или этокси, ацилоксигруппы, например ацетокси или пропионокси, кетоксимогруппы, например метилэтилкетоксимо, алкоксиалкоксигруппы и т. д. , причем предпочтительными являются кетокси и алкокси, а наиболее желательными - метокси и этокси. Из-за низкой цены и большей доступности предпочтительными добавочными мономерами являются функционализированные трифункциональными силанами, то есть соединения, где x = 3. Подходящими добавочными мономерами являются метакрилоксипропилтриметоксисилан, акрилоксипропилтриэтоксисилан, винилтриметоксисилан и т.д. Причем наиболее предпочтительным является винилтриметоксисилан из-за его низкой реактивности в реакции полиприсоединения и его способности образовывать длинные цепи нереактивных полимерных частей между реактивными мономерами, функционализированными силанами, которые содержат гидролизуемые перекрестно сшивающиеся центры. В результате достигается снижение плотности при перекрестном сшивании при использовании легко доступного функционализированного силаном мономера с трифункциональной боковой силильной группой.

Функционализированные силаном добавочные мономеры применяются в меньших количествах, чем по известным технологиям, для увеличения длины нереактивной части полимерной цепи, чтобы получить сниженные уровни перекрестного сшивания и таким образом добиться лучших свойств для уплотняющей композиции, чем ранее. В частности, количество функционализированного силаном добавочного мономера, применяемого для сополимеризации акриловых сополимеров по изобретению, составляет меньше 1 моль, преимущественно от 0,5 до 0,95 моль и наиболее желательно от 0,5 до 0,8 моль на 100 моль основного метакрилатного мономера.

Виниловые сомономеры добавочного типа преимущественно применяются для придания улучшенных свойств, таких как прочность на разрыв, сопротивление сдвигу и когезионная прочность. Указанные виниловые сомономеры применяются в таких количествах, при которых достигаются упомянутые улучшения без серьезного нежелательного влияния на другие свойства, такие как эксплуатационные свойства, эластичность, модуль упругости и т.д. Виниловые сомономеры добавочного типа в целом можно охарактеризовать как моноолефино- ненасыщенные мономеры, которые не содержат гидролизуемых групп, связанных с атомом кремния, и практически не реагируют с влагой окружающей среды и компонентами уплотнителя после введения их в акриловые сополимеры по изобретению. Подходящими для изобретения виниловыми сомономерами добавочного типа являются акрилонитрил, метакрилонитрил, винилзамещенные ароматические углеводороды, например стирол α - метилстирол и т.д., а также другие хорошо известные сомономеры добавочного типа, применяемые для улучшения физических свойств. Предпочтительно указанными мономерами являются стирол и акрилонитрил, причем последний является наиболее предпочтительным. Количество применяемых вышеуказанных сомономеров в основном зависит от конкретных желаемых свойств и выбранных конкретных метакрилатного основного и винильного добавочного мономеров. Подходящее соотношение винилового добавочного мономера колеблется в пределах до 60 моль, преимущественно от 10 до 50 моль, а наиболее желательно от 20 до 40 моль на 100 моль метакрилатного основного мономера.

Агенты переноса

боковой цепи применяют при радикальной полимеризации акриловых сополимеров для контроля над средним молекулярным весом.

Агенты переноса меркаптосилановой цепи преимущественно применяют для

образования места перекрестного сшивания на одном конце молекулы сополимера, что приводит к улучшению когезионной прочности

отверждаемого уплотнителя. Подходящие агенты переноса меркаптосилановой

цепи имеют общую формулу

HS - R5 -SiR3-x6Zx,

где R5 - двухвалентный алкилен, R6 - алкил, x = 1, 2 или 3, Z

- гидролизуемая группа. Алкиленовые, алкильные и гидролизуемые группы - те же или аналогичные заместители, что и указанные для

функционализированных силаном добавочных мономеров. Подходящими агентами

переноса меркаптосилановой цепи являются γ- меркаптопропилтриметоксисилан, γ- меркаптопропилтриэтоксисилан,

меркаптометилметилдиметоксисилан и т.д., причем преимущественным является

γ- меркаптопропилтриметоксисилан. Количества указанных агентов подбираются по известным методикам.

Радикальную сополимеризацию можно проводить при температуре и давлении, описанных в известных методиках. Для упрощения процесса и аппаратурного оборудования сополимеризацию проводят при атмосферном или близком к нему давлении. Чтобы увеличить до предела разупорядочение реакции присоединения мономеров, полимеризацию преимущественно проводят при температуре, близкой к температуре наибольшего выхода полимера, образуемого, насколько это возможно, без фактического риска деполимеризации. Конечно, минимальная эффективная температура зависит от температуры диссоциации выбранного радикального инициатора. Подходящие температуры главным образом находятся в пределах от 25 до 200oС. Преимущественно полимеризация проводится при температуре перегонки реакционной смеси.

В принципе можно использовать любой из известных радикальных инициаторов. Подходящими радикальными инициаторами являются ацилпероксиды, например ацетилпероксид и бензоилпероксид, алкилпероксиды, например трет-амил- или трет-бутилпероксиды, гидропероксиды, например трет-бутил- и кумоилгидропероксиды, эфиры надкислот, например трет-бутилпербензоат, любой из известных азоинициаторов, например 2, 2'-азобис-изобутиронитрил, а также дисульфидные инициаторы, тетразены и т. д. Наиболее предпочтительными являются трет-амилпероксиды. Количество применяемого инициатора специалисту несложно подобрать по известным методикам, принимая во внимание условия реакции и желаемые конечные свойства, применяемые мономеры, желаемое распределение молекулярного веса, а также количество агентов переноса боковой цепи, если они применяются, и т.д. Подходящие количества радикальных инициаторов в основном колеблются в пределах от 0,01 до 1 % по весу, в пересчете на общий вес всех мономеров.

Положительной стороной изобретения является возможность проведения сополимеризации полунепрерывным способом при подаче мономеров в реактор с заданной скоростью для компенсации различия в реакционной способности, что позволяет поддерживать практически постоянные соотношения концентраций мономеров при сополимеризации. Поддержание практически постоянного соотношения концентраций мономеров во время полимеризации помогает получить полимеры более равномерного распределения по длине цепи. Соответствующий режим подачи мономера для данной сополимеризационной системы можно легко определить при контроле за концентрациями мономеров во время полунепрерывного процесса и соответствующем регулировании скорости подачи мономера, используя в начале полимеризации избыток слабо реагирующих мономеров, а в конце добавляя большие количества более реактивных мономеров. При необходимости можно провести дальнейшую доработку и совершенствование режима подачи мономера.

Для снижения риска преждевременного гидролиза гидролизуемых групп, связанных с агентом переноса меркаптосилановой цепи или с мономерами, функционализированными силаном, в результате нечаянного контакта с небольшими количествами воды, а также, чтобы исключить необходимость абсолютной (или близкой к ней) осушке всех компонентов реакционной смеси при сополимеризации, в реакционную смесь вводят различные перекрестно сшивающие агенты/поглотители влаги. В качестве последних в основном применяют полифункциональные органосиланы, содержащие от двух до четырех гидролизуемых групп. Примерами подходящих перекрестно сшивающих агентов/поглотителей влаги являются метилтриметоксисилан, тетраэтил- или тиосиликат, изобутилтриметоксисилан и диметилметилэтилкетоксимосилан. Хотя тетрафункциональные органосиланы обладают немного лучшей влагопоглощающей способностью, трифункциональные кремнийорганические соединения являются более предпочтительными, так как они характеризуются адекватной влагопоглощающей способностью и лучшими общими свойствами в отверждающихся уплотняющих композициях, главным образом из-за их меньшей плотности в результате перекрестного сшивания. Предпочтительным перекрестно сшивающим агентом/поглотителем влаги при сополимеризации акриловых сополимеров по изобретению является изо-бутилтриметоксисилан. Содержание перекрестно сшивающих агентов/поглотителей влаги в процессе сополимеризации колеблется в пределах 0, 5-4 ч., преимущественно от 1 до 2 ч. на моль радикально полимеризующихся силанов.

Реакция в основном позволяет провести по меньшей мере 99%-ное превращение мономеров, а более предпочтительно 99-99,99%-ное превращение мономеров. Время, необходимое для достижения нужной степени конверсии, зависит от условий полимеризации, включая температуру, давление, мономеры, агенты переноса боковой цепи, инициаторы и т.д. Однако подходящая конверсия обычно достигается в течение 3-10 ч.

Акриловые сополимеры по изобретению обычно имеют среднечисловую молекулярную массу от 5000 до 40000, преимущественно 15000 - 25000, и среднюю молекулярную массу от 10000 до 200000, преимущественно 25000 - 100000. Сополимеры в среднем обычно содержат 1-4, преимущественно 2 органосилановых звена на молекулу и в среднем от 2 до 12, преимущественно 6 гидролизуемых групп на молекулу.

Предполагается, что акриловые сополимеры по изобретению обладают свойствами, которые подходят для их применения в адгезионных и покрывающих составах. Однако оказалось, что уплотнитель, содержащий акриловые сополимеры по изобретению, неожиданно превосходит по своим свойствам аналогичные композиции с ранее известными акриловыми сополимерами.

Влагоотверждаемые уплотняющие композиции по изобретению в основном представляют собой смесь описываемого акрилового сополимера, перекрестно сшивающих агентов/поглотителей влаги и различных добавок, включая наполнители, красители, реологические модификаторы, разбавители, растворители, катализаторы отверждения и т.д.

В качестве перекрестно сшивающих агентов/поглотителей влаги можно применять различные известные соединения этого типа, например метилметоксисилан или тетраэтилортосиликат. Однако для предлагаемого изобретения было обнаружено, что, при применении комбинации как ди-, так и трифункциональных перекрестно сшивающих агентов, без сколько-нибудь существенного количества тетрафункциональных перекрестно сшивающих агентов, достигается неожиданно хорошее сочетание стабильности при хранении, скорости отверждения и отличных уплотняющих свойств. Полагают, что комбинация ди-и трифункциональных силановых перекрестно сшивающих агентов дает плотность перекрестных связей в отверждаемых уплотняющих композициях, которая придает превосходные высокоэластичные свойства, необходимые для высокоподвижных уплотнителей. В то же время достигаются или сохраняются другие хорошие уплотняющие свойства, например когезионная и адгезионная прочность и хорошая устойчивость к погодным явлениям. Количество применяемого дифункционального перекрестно сшивающего агента/стабилизатора влаги обычно составляет 0,5 - 4, предпочтительно 1,1 - 2,0 на 100 вес. ч. полимера. Предпочтительными дифункциональными перекрестно сшивающими агентами/поглотителями влаги являются диалкилдиалкоксисиланы, например диметилдиметоксисилан или винилметилдиметоксисилан. Хотя могут применяться и другие различные ди- и трифункциональные силановые перекрестно сшивающие агенты, такие как оксимные отвердители, например диметил-диметил-этилоксимосилан. Поскольку последнее соединение высоко чувствительно к окислению при повышенной температуре, его следует добавлять после сополимеризации акрилового сополимера.

Количество применяемого трифункционального перекрестно сшивающего агента/стабилизатора влаги обычно составляет 0,5 - 10, предпочтительно 1,5 - 2,5 ч. на 100 вес.ч. полимера. Предпочтительным трифункциональным перекрестно сшивающим агентом/поглотителем влаги является изо-бутилтриметоксисилан, который можно добавлять к уплотнителю или после сополимеризации акрилового сополимера или, что более предпочтительно, в процессе сополимеризации для предотвращения нежелательной гидратации гидролизуемых групп мономеров с органосилановыми добавками и возможных агентов переноса меркаптосилановой цепи. В любом случае вышеупомянутые количества относятся к общему количеству ди- и трифункциональных перекрестно сшивающих агентов/поглотителей влаги, безотносительно к тому, добавляются ли они в процессе сополимеризации акриловых сополимеров или после нее.

Для получения желаемого сочетания эксплуатационных, выдавливающих и противонатечных свойств к уплотняющей композиции добавляют реологический модификатор, в частности тиксотропный агент. В качестве последнего применяют обычно известные производные касторового масла в эффективных количествах, составляющих 3-8%, предпочтительно 4-6 вес.% в расчете на полный вес уплотняющей композиции.

Для улучшения адгезии уплотнителя к субстрату, такому как стекло или металл, в уплотняющую композицию добавляют различные известные усилители адгезии для прилипания к непористым субстратам. Подходящими усилителями адгезии являются полифункциональные силаны, обычно содержащие три гидролизуемые группы, которые реагируют с гидроксилом или другими кислородсодержащими группами субстрата, а также одна с другой и с акриловым сополимером либо непосредственно через гидролизуемый силан, либо через перекрестно сшивающий агент для улучшения адгезии между акриловым сополимером и субстратом. В примерах даны метакрилокситриметоксисилан, γ- глицидоксипропилтриметоксисилан, γ- аминопропилтриэтоксисилан, γ - аминопропилтриметоксисилан и аминоалкилтриметоксидисилан. Предпочтительными усилителями адгезии, применяемыми в уплотняющей композиции по изобретению, являются γ- аминопропилтриэтоксисилан и γ- аминопропилтриметоксисилан. Количество усилителя адгезии в уплотняющей композиции составляет от 0,1 до 0,5, предпочтительно 0,1 - 0,3 вес.ч. на 100 вес.ч. полимера.

Для улучшения противонатечных свойств в уплотняющую композицию можно добавлять различные неорганические наполнители и разбавители. В примерах представлены такие наполнители, как диоксид кремния, оксид алюминия, оксид титана, стеклянный порошок или волокна, углеродная сажа, порошковые металлы, глина, тальк, оксид магния, гидроксид магния, карбонат кальция и другие. Предпочтительным наполнителем является карбонат кальция из-за коммерческой доступности его формы с низким содержанием влаги, что позволяет избежать сушки, требуемой обычно для предотвращения нежелательного желирования акрилового сополимера при использовании талька и глины. Количество наполнителя в уплотняющей композиции зависит от других различных компонентов и требуемых свойств, но обычно колеблется в пределах 30-100, предпочтительно 65-80 вес. ч. на 100 вес. ч. полимера.

Для ускорения отверждения под действием влаги желательно добавлять к уплотняющей композиции катализатор конденсации или затвердевания.

Подходящие катализаторы конденсации для затвердевания акрилового сополимера, функционализированного силанами, хорошо известны и включают различные феноксиды щелочных металлов, амины, соли металлов и карбоновых кислот, органические производные титана и другие соединения, описанные, например, в патенте США N 3453230, все содержание которого включено в настоящее описание путем отсылки. Количество используемого катализатора конденсации следует подбирать таким образом, чтобы сбалансировать скорость отверждения композиции и долговременную стабильность. Поэтому желательно применять минимальное количество катализатора, необходимого для получения желаемой скорости отверждения. Предпочтительно в качестве таких катализаторов применять дибутил-диацетат олова или дибутил-дилаурат олова в количестве 0,03-0,2 вес.% в пересчете на общий вес уплотняющей композиции.

Можно применять, если желательно, различные пигменты или красители. Например, для получения слабо окрашенного уплотнителя можно применять диоксид титана в качестве красителя в сочетании с карбонатом кальция в качестве наполнителя.

Для достижения нужной вязкости уплотнителя общее содержание твердых компонентов можно регулировать с помощью таких растворителей как бензол, толуол, ксилол, хлороформ, четыреххлористый углерод, метилацетат, этанол, изопропанол и другие. Содержание твердых компонентов уплотняющей композиции составляет предпочтительно 98-90 вес. %.

Было обнаружено, что при добавлении к уплотняющей композиции небольшого количества низкомолекулярных одноатомных спиртов наблюдаются неожиданное улучшение упругого восстановления по сравнению с более традиционными растворителями, такими как ксилол. Предпочтительным растворителем является изопропанол.

Количество применяемого растворителя зависит от требуемых свойств и других компонентов уплотняющей композиции, но количество изопропанола, составляющее 1-10 вес. % в пересчете на общий вес уплотняющей композиции, как оказалось, дает значительное улучшение упругого восстановления по сравнению с применением ксилола.

Было найдено, что уплотняющие композиции, приготовленные в соответствии с вышеизложенными принципами, характеризуются отличной стабильностью и эксплуатационными свойствами, быстрым отверждением при температуре, приблизительно равной комнатной, что демонстрируется коротким временем образования пленки, быстрым исчезновением липкости, быстрым достижением конечных уплотняющих свойств, отличными отверждающими свойствами, в том числе устойчивостью к погодным условиям, когезионной и адгезионной прочностью, высокой подвижностью, эластичностью, упругим восстановлением и др.

Следующие примеры представлены для иллюстрации изобретения и лучшего его понимания, но не ограничивают его.

Примеры

Полимеры были получены в реакторах из нержавеющей стали,

снабженных обратным холодильником. Потоки мономера/инициатора подавали в реакторы подходящими насосами.

Молекулярно-массовое распределение измеряли на приборе Waters SEC, снабженном детекторами DRI и Viscotek. Анализ мономеров проводили на приборе Hewlett Packard GC с применением метил-фенил-силиконовой капиллярной колонки.

Реакции полимеризации проводили в подходящем растворителе, часть которого вначале загрузили в реактор, а оставшуюся часть распределили между потоками мономера, инициатора и поглотителя. При подаче растворителей, инициаторов и мономеров не предпринималось особых предосторожностей, чтобы избежать попадания влаги, хотя подача силановых мономеров/перекрестно сшивающих агентов проводилось только под током азота.

Полимеры были получены в условиях дефлегмации или при максимальной температуре 140oС. Мономер и инициатор подавали в реактор в течение двух-трех часов, в зависимости от методики. Общее время процесса составило четыре с половиной часа.

Уплотнители были получены с применением смесителя Orbital Shaft. Компоненты подавали в смеситель под током азота.

В чистый смеситель загрузили полимер и метилтриоксимосилан и перемешивали в течение 3 мин при 900 об/мин. Затем добавили триксотроп на основе касторового масла и диоксидтитана и перемешивали 5 мин. После чего добавили карбонат кальция. После 5 мин перемешивания добавили ускоритель адгезии и растворитель (ксилол), а еще через 5 мин перемешивания добавили катализатор (дибутил-диацетат олова) и остаток растворителя.

Содержимое смесителя нагрели до 65oC в течение 20-25 минут. После 10-минутного перемешивания при 65-68oС раствору дали остыть до 50oC.

При этой температуре подключили вакуум на 5 минут для деаэрации материала при перемешивании. Смеситель остановили, перекрыли вакуум, пропуская поток азота. Соскабливание содержимого смесителя провели в токе азота, и полученным материалом с помощью гидравлического пресса наполнили подходящие кассеты.

Проведенные промышленные стандартные тесты

охватывали

следующие показатели:

1) Стабильность - измерением изменения коэффициента вязкости с течением времени (20 г материала выдавливалось через 2,5 мм отверстие под давлением 4,2

кг/см2

).

2) Скорость отверждения - измерением времени исчезновения липкости (способ 2.1; CAN-19.0-М77, и АSТМ С679) и измерением твердости (по Шору "А"), проведенном через определенное время на измерительном устройстве "Zwick" Duromatic.

3) Натек - применяя методику Boeing Jig Assembly (ASTM D2202).

4) Адгезия к стеклу, строительному раствору, алюминию - тест отрыва пленки по способу 14.6: CAN-19.0-M77.

5) Предел прочности на разрыв H-гранул - применяя тесты определения прочности на разрыв (Instron) по способу 14.1; CAN2- 19.0M77.

6) Подвижность на стекле, загрунтованной и незагрунтованной бетонной поверхности - применяя циклические способы по методу 14.4, CAN2-19.0-М77 и ASTM C719.

7) Влияние погоды - применяя прибор Xenon Arc Weatherometer.

8) Упругое восстановление (ISO 7389).

Полный процесс получения влагоотверждаемого RTV

уплотняющего полимера

Реактор продувают азотом, затем заполняют ксилолом и нагревают до температуры 140o С, при которой начинается кипение и дефлегмация растворителя.

Силан и основные реагенты предварительно смешивают в отдельных контейнерах и затем дозированно подают в реактор в соответствии с методиками скорости подачи для каждого реагента. Винилсилан и акриловые мономеры подаются отдельно для регулирования распределения мономеров с разной реакционной способностью. Полимеризация начинается спустя 5 -10 минт. По окончании двух загрузок превращение мономера в полимер проходит примерно на 90 %.

Для снижения количества остаточных мономеров до менее 0.05% в реактор добавляют поглотительный раствор в соответствии с предписанной методикой. В течение всего процесса в реакционной смеси поддерживают температуру дефлегмации.

Содержимое реактора затем охлаждают до температуры ниже 100oC и добавляют стабилизатор в один прием, и после перемешивания смесь помещают в влагонепроницаемые контейнеры.

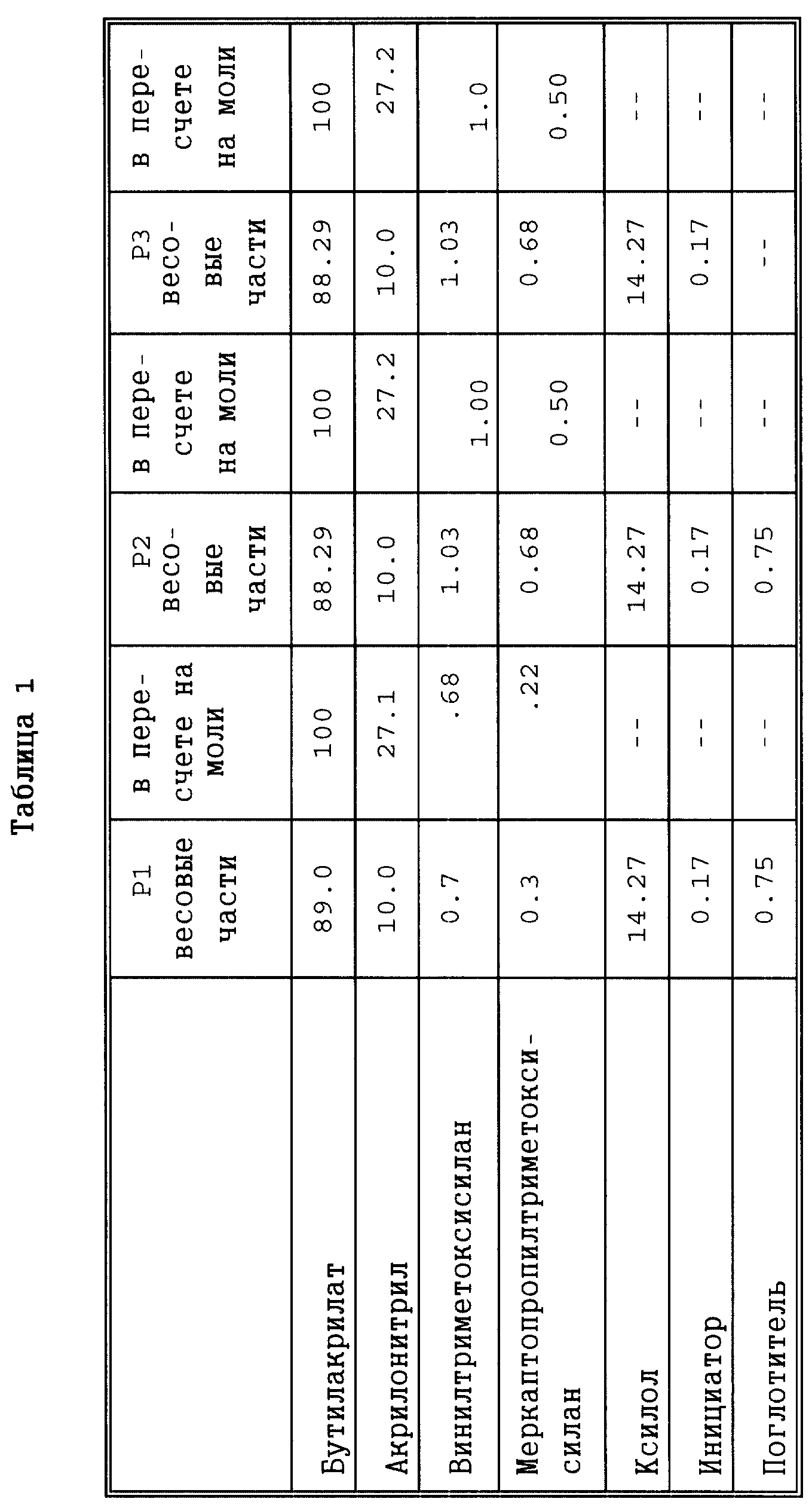

Акриловый сополимер (обозначенный Р1) получили в соответствии с вышеизложенными методиками. В качестве мономеров преимущественно использовали бутилакрилат, акрилонитрил и винилтриметоксисилан, а в качестве агента переноса боковой цепи - меркаптопропилтриметоксисилан. Реакционная смесь содержала также ксилол в качестве растворителя, этил-3,3-ди(трет- амилперокси)бутират в качестве инициатора свободных радикалов, и изобутилтриметоксисилан (ИБТМС) в качестве поглотителя влаги. ИБТМС также действует как перекрестно сшивающий агент после полимеризации, когда сополимер применяют в уплотняющей композиции. Диметилметилэтилкетоксимосилан (ДМОС) добавляют сразу же после окончания процесса полимеризации. Акриловый сополимер по изобретению получили с применением вышеупомянутых ингредиентов в количествах, представленных в табл.I.

Для сравнения приготовили похожий акриловый сополимер (обозначенный Р2) с использованием тех же мономеров, растворителей, инициаторов и поглотителей, с использованием идентичных приборов и методик, за исключением того, что количество винилтриметоксисилана и меркаптопропилтриметоксисилана было установлено на минимально возможном известном уровне.

Второй сравнительный акриловый сополимер (обозначенный Р3) был приготовлен тем же самым образом, с использованием тех же компонентов и количеств, за исключением добавления каких-либо поглотителей влаги. Композиции сравнительных полимеров Р2 и Р3 также представлены в таблице I.

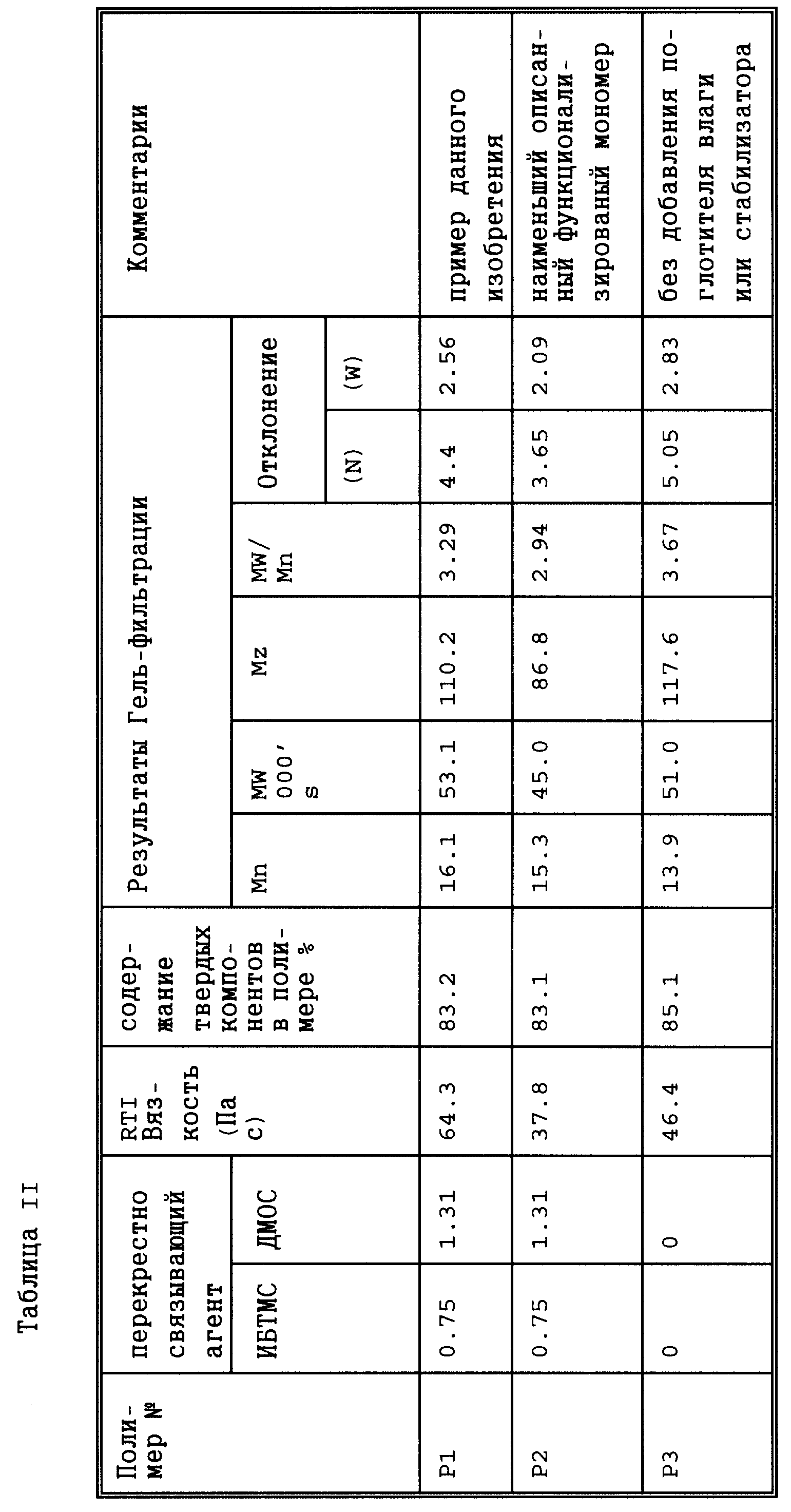

Таблица II отражает свойства предпочтительного сополимера по изобретению в сравнении с сополимерами, приготовленными в соответствии с наиболее близкими предшествующими методиками.

Каждый из сополимеров Р1, Р2 и Р3 был использован в уплотняющем материал, имеющем следующий состав, вес.ч.:

Сополимер - 49,5

Триксатрол

ST

- 5,4

Известняк - 37,04

Метилтриметилэтилкетоксимосилан - 0,9

гамма-Аминопропилтриметоксисилан - 0,2

Дибутил-диацеат олова - 0,06

Ксилол - 2,5

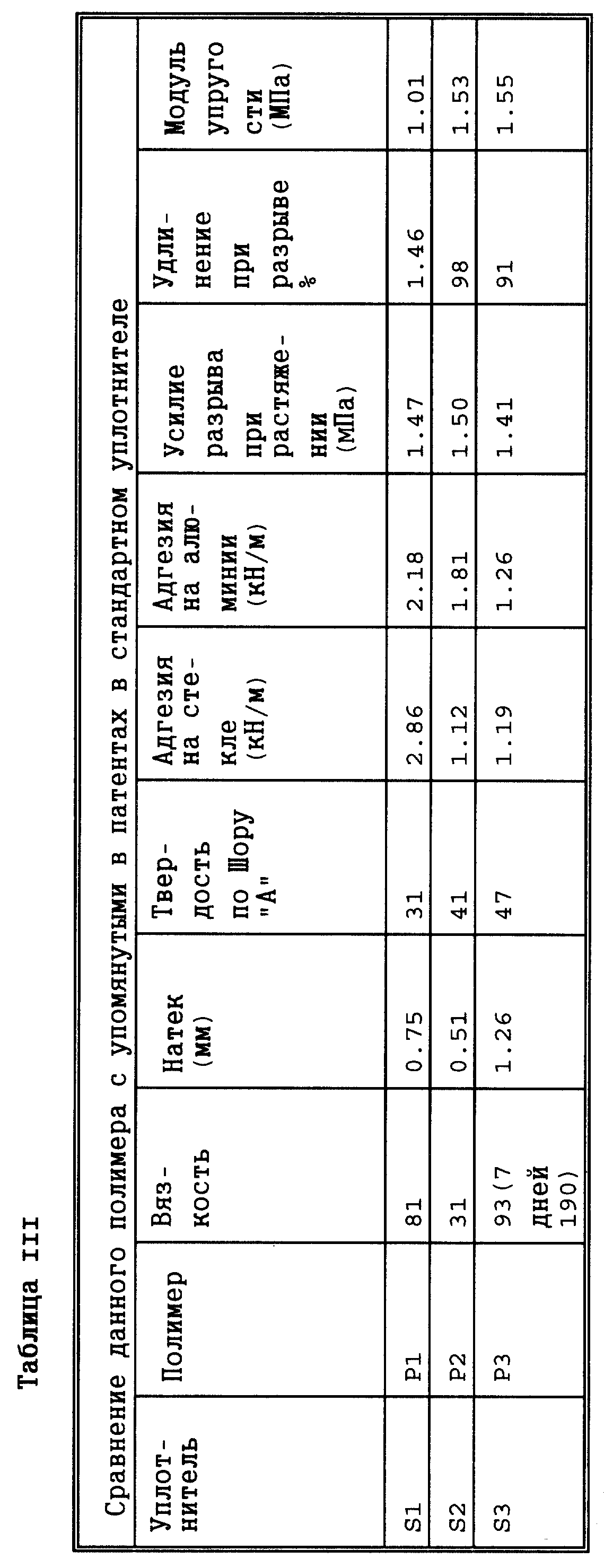

Различные свойства упомянутых выше уплотняющих материалов с использованием Р1, Р2 и Р3 соответственно (обозначенных S1,S2 и S3 соответственно) после отверждения показаны в таблице III. Результаты

показывают, что уплотняющая композиция (S3), использующая ранее разработанный сополимер без предпочтительных силановых перекрестно сшивающих агентов/поглотителей влаги по данному изобретению,

является

относительно нестабильной, что видно по удвоению индекса вязкости в течение примерно 7 дней. Результаты показывают, что сополимер по изобретению можно применять для получения уплотнителя с

отличными

противонатечными свойствами и нужной твердостью. Результаты показывают, что сополимеры по изобретению можно применять для получения уплотнителя, обладающего неожиданно высокой адгезией к

стеклянным и

алюминиевым субстратам по сравнению с ранее описанными. Механические испытания также показывают, что уплотняющие композиции, содержащие сополимер по изобретению, обладают отличной

прочностью на разрыв

и сравнимы по этому показателю с описанными ранее. Кроме того результаты показывают неожиданное улучшение коэффициента растяжения и упругости, а также значительное увеличение

упругого восстановления,

которые очень желательны в высокоподвижных уплотняющих композициях.

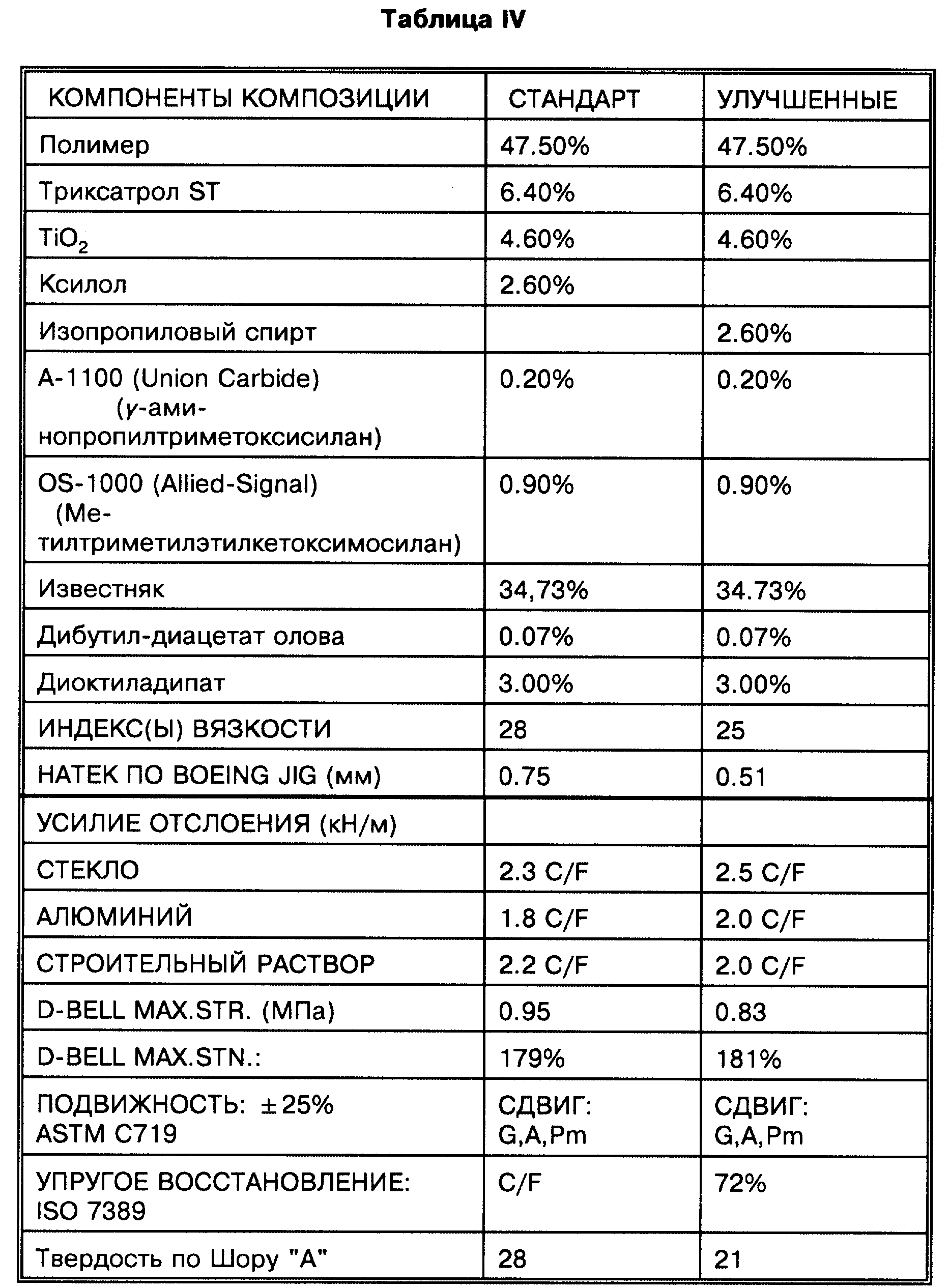

Вышеупомянутый сополимер по изобретению (Р1) применялся в двух практически одинаковых уплотняющих композициях, за исключением того, что в одной из них (S5) в качестве растворителя применяли изопропиловый спирт вместо ксилола, который применялся в другой композиции (S4). Каждый из уплотнителей, содержащих сополимер по изобретению, показал отличные эксплуатационные, противонатечные свойства, сопротивление отслоению, хорошие механические свойства. При проверке каждого из них при помощи теста подвижности ASTM С719 получено ± 25 % подвижности для алюминиевого, стеклянного и загрунтовано-растворного субстрата, как показано в табллице IV. Уплотняющая композиция, в которой изопропиловый спирт применялся в качестве растворителя, проявила неожиданно высокие свойства по упругому восстановлению при обработке согласно IS07389, в которой отвержденные образцы растягивались на 100% их первоначальной длины. Эта композиция достигала 72% упругого восстановления, в то время как другие композиции, содержащие в качестве растворителя ксилол, при сохранении остального состава обнаруживали когезионные повреждения при растяжении менее 100%.

Из предыдущего изложения и примеров следует, что цели изобретения достигаются в конкретных примерах его осуществления, однако специалисту очевидны возможные модификации и эквиваленты без отклонения от смысла и объема изобретения, определяемого прилагаемой формулой.

В соответствии с патентным законодательством в описании изобретения представлены лучшие результаты, но область изобретения этим не ограничивается, что нашло отражение в нижеизложенной формуле изобретения.

Реферат

Описывается перекрестносшиваемый акриловый сополимер, содержащий уменьшенное количество силановых функционализированных мономерных звеньев, обладающий неожиданно высокими адгезионными, когезионными и пластичными характеристиками при использовании в уплотняющих композициях по сравнению с известными акриловыми сополимерами, функционализированными силанами. В частности, обнаружено, что снижением количества винилового мономера, функционализированного силаном, и количества агента переноса меркаптосилановой цепи до менее 1 моль на 100 моль метакрилатного мономера можно получить сополимер, пригодный в качестве уплотняющей композиции, проявляющей значительно улучшенные эластичные свойства, важные для высокоподвижных уплотнителей, а также улучшенную адгезию к металлическим и стеклянным поверхностям при сохранении других важных свойств герметиков. Сополимер представляет собой продукт свободно радикальной сополимеризации продуктов, описанных в п.1 формулы. Сополимеры применяют для получения однокомпонентных влагоотверждаемых уплотняющих композиций, которые стабильны при хранении и в то же время быстро затвердевают под воздействием влаги окружающей среды практически при комнатной температуре, образуя отвержденный уплотнитель, который обладает высокими прочностью, упругим восстановлением, устойчивостью к окружающим условиям и адгезией к различным материалам. Описывается влагоотверждаемая уплотняющая композиция. 2 с. и 17 з.п. ф-лы, 4 табл.

Формула

где R1 - водород или метил;

R2 - алкил, содержащий 1 - 9 атомов углерода,

или сочетания этих мономеров; б) 0,05 - 0,95 моль на 100 моль компонента а) по меньшей мере одного добавочного мономера, функционализированного силаном, формулы

где R1 - водород или метил; R3 - алкилен;

y = 0 или 1;

R4 - алкил;

Z - гидролизуемая группа, выбранная из алкоксигрупп, ацилоксигрупп, кетоксимогрупп;

х = 1, 2 или 3;

в) до 60 моль на 100 моль компонента а) добавочного мономера, содержащего моноолефиновые ненасыщенные группы и не содержащего гидролизуемые группы, выбранного из группы, состоящей из акрилонитрила, метакрилонитрила или винилзамещенных ароматических углеводородов; г) менее 1 моль на 100 моль компонента а) агента переноса меркаптосилановой цепи формулы

H-S-R5-Si R3-x6 Zx,

где R5 - алкилен;

R6 - алкил;

х = 1, 2 или 3;

Z - гидролизуемая группа, выбранная из алкоксигрупп, ацилоксигрупп, кетоксимогрупп; д) 0,5 - 4 моль на сумму молей компонентов по меньшей мере одного полифункционального органосиланового поглотителя влаги, вводимого в реакционную смесь в процессе сополимеризации и содержащего 2 - 4 гидролизуемые группы для уменьшения нежелательного гидролиза гидролизуемых групп, связанных с агентом переноса меркаптосилановой цепи (г) и с добавочным мономером, функционализированным силаном (б), выбранным из группы, состоящей из алкилалкоксисиланов, тетраалкоксисиланов, алкилкетоксимосиланов и тетракетоксимосиланов.

Акриловый сополимер - 100

Дифункциональный силановый перекрестносшивающий агент - 0,5 - 4,0

Трифункциональный силановый перекрестносшивающий агент - 0, 5 - 10,0

10. Композиция по п. 9, отличающаяся тем, что дифункциональный перекрестносшивающий агент представляет собой диалкилдиалкоксисилан или диалкилдикетоксимосилан, а трифункциональный перекрестносшивающий агент представляет собой алкилтрикетоксимолсилан или алкилтриалкоксисилан.

Комментарии