Самоклеящаяся пленка и способ ее изготовления - RU2388778C2

Код документа: RU2388778C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к самоклеящейся пленке и способу ее изготовления.

Настоящее изобретение может найти применение в области защиты кузовов автомобилей.

Предшествующий уровень техники

Свежеотлакированные кузова автомобилей должны быть защищены, в частности, с помощью защитной пленки от грязи и повреждений во время сборки, транспортировки и хранения.

Защитная пленка может быть нанесена на кузов автомобиля механически или вручную, но какой бы метод нанесения не использовался, из-за кривизны поверхностей всегда остаются пузыри воздуха и влага между лаком и защитной пленкой. Эти особые условия нанесения в сочетании с длительным воздействием природных факторов и, в особенности, высокой температуры приводят к тому, что после удаления пленки появляются следы по краям пузырей воздуха.

Потребности современного рынка автомобилей состоят в том, чтобы свести к минимуму количество и размер этих следов или даже полностью их устранить.

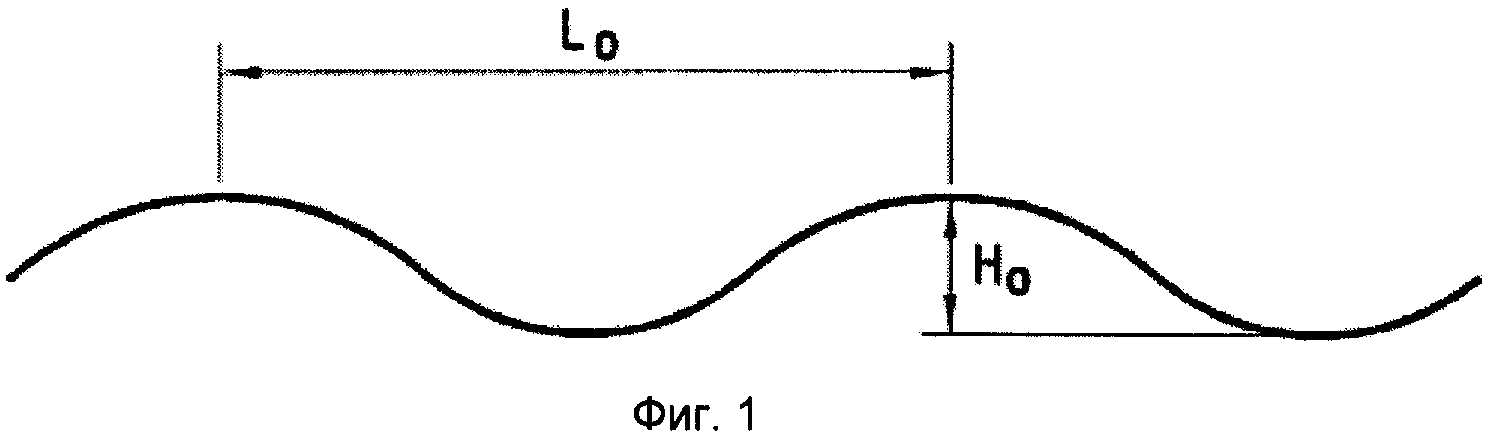

Стандартных методов для количественного учета этих следов не существует. Однако лак, нанесенный на кузов автомобиля, имеет неровную поверхность, моделью которой в двух измерениях может служить наложение синусоид различных амплитуд и длин волны. Обычно неровность поверхности характеризуется основной амплитудой Н0 и основной длиной волны L0, как показано на фиг.1.

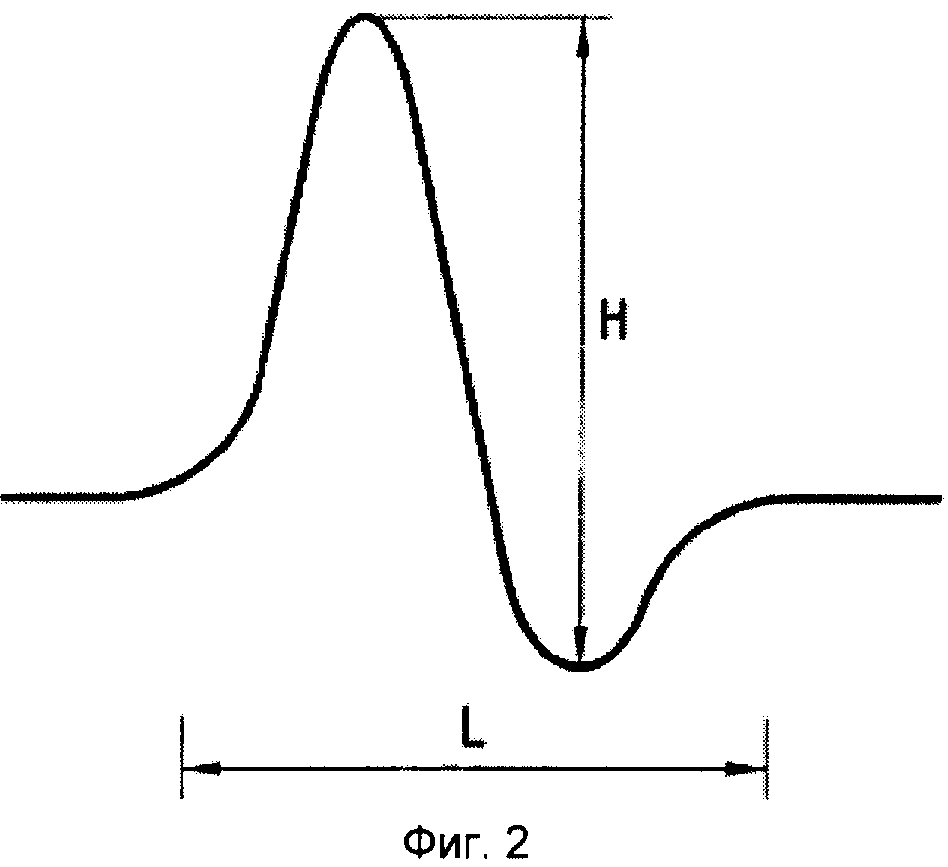

Следы возникают из-за деформации лака и имеют профиль, моделью которого в двух измерениях может служить кривая, характеризующаяся амплитудой Н и шириной L, как показано на фиг.2. Значения Н и L можно измерить с помощью тактильной профилометрии. В общем случае эти следы остаются невидимыми для наблюдателя до тех пор, пока значение L больше или равно L0-0,15 мм, и до тех пор, пока значение Н меньше или равно Н0+0,15 мкм (разрешение человеческого глаза на расстоянии 30 см составляет около 0,1 мм). При этих значениях различие между следами и лаком минимально.

Защитные пленки, используемые в настоящее время, включают несущий слой и клейкий слой, образованный на несущем слое с использованием растворителя. Например, в патентной заявке ЕР-А-0519278 описана пленка, полученная нанесением резины в растворителе на полиолефиновый несущий слой, с модулем адгезии от 2×104 до 70×104 Па при 60°С. В патенте US 5925456 описана пленка, полученная либо нанесением на полиолефиновую основу смеси на основе этиленвинилацетата (EVA) в растворителе, либо совместной экструзией. Тангенс угла потерь клейкого слоя такой пленки δ составляет от 0,6 до 1,0 при 60°С и 10-2Гц и от 0,4 до 0,7 при 60°С и 10 Гц.

Эти пленки оставляют следы на уровне, приемлемом для рынка автомобилей, но если для них требуется использование продуктов в растворителе, то они не удовлетворяют природоохранным нормам.

Также известна из патентной заявки ЕР-А-0826542 защитная пленка для окон автомобилей, клейкий слой которой, относящийся к полиуретановому типу, обладает низким уровнем адгезии. Патентная заявка WO 01/96489 описывает защитную пленку, клейкая часть которой, нанесенная на несущий слой, создана на основе поперечносшитого полиуретана. Этот клейкий слой характеризуется тангенсом угла потерь tg δ, который быстро возрастает с 10-1 до 102 рад/с в зависимости от окружающей температуры или не меняется. Однако свойства этой защитной пленки не предотвращают появления следов на поверхности автомобильного лака после удаления защитного слоя. Кроме того, уровень адгезии такой пленки значительно ниже требований рынка.

Раскрытие изобретения

Теперь было обнаружено, и это явление легло в основу настоящего изобретения, что особая водная акриловая дисперсия в сочетании с системой образования сшивок, способной находится в водной фазе, делает возможным получить защитные пленки для кузовов автомобилей, которые не обладают вышеперечисленными недостатками (следы, низкий уровень адгезии, использование растворителей) и не склонны к преждевременному отклеиванию после воздействия природных условий, например, в течение 6-месяцев во Флориде. Такие пленки могут защищать, например, акриломеламиновые, алкидомеламиновые, полиуретановые лаки и т.п. одно- и двухкомпонентного типов.

Таким образом, согласно одному из аспектов, предметом настоящего изобретения является самоклеящаяся пленка, пригодная, в частности, для защиты кузовов автомобилей.

Эту самоклеящуюся пленку получают нанесением на несущий слой смеси, включающей

- 100 массовых частей водной акриловой дисперсии, полученной эмульсионной полимеризацией смеси, включающей от 40 до 70 мас.% 2-этилгексилакрилата, от 20 до 40 мас.% этилакрилата, от 5 до 15 мас.% винилацетата, от 0 до 8 мас.% стирола и от 2 до 5 мас.% одного или более мономеров, содержащих по меньшей мере одну карбоксильную группу;

- от 0,05 до 30 массовых частей, предпочтительно от 0,1 до 15,5 массовых частей, системы образования сшивок, которая может находится в водной фазе, и

- от 0 до 5 массовых частей одного или более агентов, предотвращающих старение.

Разумеется, общая сумма различных составляющих акриловой дисперсии равна 100%.

Мономер, содержащий по меньшей мере одну карбоксильную группу, предпочтительно выбирают из акриловой кислоты, метакриловой кислоты, итаконовой кислоты, цитраконовой кислоты, фумаровой кислоты, малеиновой кислоты и производных этих кислот, акриловая и/или метакриловая кислоты являются предпочтельными.

Предпочтительно, средний размер частиц водной акриловой дисперсии составляет менее 500 нм, более предпочтительно менее 200 нм.

Эта водная акриловая суспензия может быть получена в ходе обычного процесса эмульсионной полимеризации, например способом, описанным в патентной заявке ЕР 1378527 А, которая включена в настоящую заявку посредством ссылки.

В частности, в качестве предпочтительного примера такой дисперсии можно упомянуть продукт, который продается в настоящее время по названием Acronal® DS3559 (от BASF). Этот продукт обладает, в частности, следующими физико-химическими свойствами:

Содержание твердых веществ: 52+/-1%;

Плотность: около 1,05 г/см3;

рН: от 5,0 до 6,5;

Вязкость при 23°С (DIN 53211): от 17 до 20 с;

Тg≈-30°С.

Система образования сшивок, используемая для приготовления клейкой смеси, предназначенной для нанесения на несущий слой, предпочтительно состоит из одного или более чем одного сшивающего агента, выбранного из алифатических изоцианатных сшивающих агентов, алициклических изоцианатных сшивающих агентов, сшивающих агентов азиридинового типа, сшивающих агентов карбодиимидного типа и сшивающих агентов эпоксидного типа.

Эта система образования сшивок должна быть растворимой в водной фазе акриловой дисперсии.

Согласно различным предпочтительным вариантам осуществления изобретения вышеупомянутая система образования сшивок включает следующие компоненты:

- либо изоцианат, используемый в количестве от 0,5 до 30 массовых частей, предпочтительно от 1 до 15 массовых частей;

- либо азиридин, используемый в количестве от 0,05 до 3 массовых частей, предпочтительно от 0,1 до 1,5 массовых частей;

- либо карбодиимид, используемый в количестве от 0,1 до 30 массовых частей, предпочтительно от 0,1 до 15 массовых частей;

- либо эпоксид, используемый в количестве от 0,1 до 6 массовых частей, предпочтительно от 0,2 до 3 массовых частей;

- либо смесь азиридина, используемого в количестве от 0,05 до 0,5 массовых частей и изоцианата, используемого в количестве от 1 до 15 массовых частей.

В качестве примеров алифатических изоцианатных сшивающих агентов, которые можно использовать в рамках настоящего изобретения, можно упомянуть алифатические диизоцианаты, такие как гексаметилендиизоцианат и тримеры таких диизоцианатов, алифатические триизоцианаты и полимеры, получающиеся в результате гомо- или сополимеризации этих мономеров, или в результате присоединения многоатомных спиртов или полиаминов к одному или более чем одному из этих мономеров, причем многоатомные спирты или полиамины могут быть простыми полиэфирами, сложными полиэфирами, поликарбонатами и полиакрилатами.

В качестве примеров алициклических изоцианатных сшивающих агентов, которые можно использовать в рамках настоящего изобретения, можно упомянуть алициклические диизоцианаты, такие как 3-изоцианометил-3,5,5-триметилциклогексилизоцианат (более известный под названием изофорондиизоцианат или ИФДИ) или гидрированный дифенилметандиизоцианат, и тримеры этих диизоцианатов, а также алициклические триизоцианаты, а также полимеры, получаемые в результате гомо- или сополимеризации этих мономеров, или в результате присоединения многоатомных спиртов или полиаминов к одному или более чем одному из этих мономеров, причем многоатомные спирты или полиамины могут быть простыми полиэфирами, сложными полиэфирами, поликарбонатами и полиакрилатами.

В качестве примеров азиридиновых сшивающих агентов, которые можно использовать в рамках настоящего изобретения, можно упомянуть триметилопропантрис(3-азиридинилпропионат,

триметилолпропантрис(3-(2-метилазиридинил)пропионат), триметилолпропантрис[2-азиридинилбутират], триметилолпропантрис-[β-(N-азиридинил)пропионат], трис(1-азиридинил)фосфиноксид, трис(2-метил-1-азиридинил)фосфиноксид, пентаэритритолтрис[3-(1-азиридинил)пропионат],

пентаэритритолтрис[β-(N-азиридинил)пропропионат] и пентаэритритолтетракис[3-(1-азиридинил)пропионат].

В качестве примеров карбодиимидных сшивающих агентов, которые можно использовать в рамках настоящего изобретения, можно упомянуть 1-этил-3-(3-диметиламинопропил)]карбодиимид, 1-[3-(диметиламино)пропил]-3-этилкарбодиимид, 1,3-дициклогексилкарбодиимид, N-циклогексил-N'-(метилполистирол)]карбодиимид и соли этих соединений.

В качестве примеров эпоксидных сшивающих агентов, которые можно использовать в рамках настоящего изобретения, можно упомянуть оксазолины и акрилоксазолины.

Вышеупомянутые клейкие смеси могут включать от 0 до 5 массовых частей, предпочтительно от 0 до 3 массовых частей, одного или нескольких агентов, предотвращающих старение.

Агенты, предотвращающие старение, которые можно использовать в рамках настоящего изобретения предпочтительно выбирают из первичных или вторичных антиоксидантов, стерически затрудненных аминов или светостабилизаторов на основе стерически затрудненных аминов (HALS (Hindered Amine Light Stabilizers)). Возможно использование нескольких агентов одного и того же типа или смеси агентов разных типов.

Первичные антиоксиданты предупреждают разрушение материала, абсорбируя свободные радикалы, образующиеся под действием тепла. Вторичные антиоксиданты предупреждают разрушение материала, абсорбируя гипероксиды, образующиеся в среде при реакции пероксидных радикалов с полимером.

В качестве примеров антиоксидантов, которые можно использовать в рамках настоящего изобретения, можно упомянуть феноловые антиоксиданты (Irganox® 1010 - пентаэритрол тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат и lrganox® 1135 - 3,5-бис(1,1-диметилэтил)-4-гидрокси-С7-С9 алкиловый эфир бензолпропановой кислоты от Ciba Specialty Chemicals), аминовые антиоксиданты (Irganox® 5057 - продукт реакции N-фенилбензоламина с 2,4,4-триметилпентеном), фосфиты (Irgafos® 168 - трис(2,4-ди-трет-бутилфенил)фосфит) и тиоэфиры.

Стерически затрудненные амины или HALS предупреждают разрушение материала, абсорбируя свободные радикалы и гидропероксиды, которые образуются в среде под действием ультрафиолетового излучения.

В качестве примеров стерически затрудненных аминов, которые можно использовать в рамках настоящего изобретения, можно упомянуть продукты, продающиеся под названиями Chimassorb® 2020 (1,6-гександиамин, N,N'-бис(2,2,6,6-тетраметил-4-пиперидиниловый) полимер с 2,4,6-трихлор-1,3,5-тиазином и Tinuvin® 783, 770 и 765 - синергические смеси олигомерных стерически затрудненных аминов.

Согласно одному из предпочтительных вариантов осуществления изобретения вышеупомянутая клейкая смесь включает смесь антиоксидантов и стерически затрудненных аминов (HALS), в качестве агентов, предотвращающих старение.

Клейкая смесь может также включать одну или более добавок, таких как антиблокирующие агенты, поглотители ультрафиолетового излучения, пластификаторы, увлажняющие агенты, противопенные агенты, распыляющие агенты, смолы для повышения клейкости и вещества, помимо вышеупомянутых, предназначенные для регулирования уровня адгезии.

Примеры смол для повышения клейкости, которые можно использовать в рамках настоящего изобретения, хорошо известны специалистам в этой области техники и могут быть выбраны, в частности, из канифольных смол, терпенфенольных смол и смол, полученных из фракций нефти C5, (C5)2 и/или С9, являющихся полностью или частично гидрированными. Предпочтительно эти смолы обладают температурой размягчения, измеренной по методу кольца и шара (ASTM Е 28 стандарт), ниже или равной 140°С, в общем случае от 75 до 140°С и предпочтительно от 75 до 125°С. В качестве примеров можно упомянуть продукты, продающиеся под названиями Escorez® - углеводородные смолы (от Exxon), Sylvares® - терпен-фенольные смолы (от Arizona) и Permalyn® - пентаэритовый эфир канифоли (от Eastman).

Эти добавки обычно присутствуют в количестве от 0,1 до 10 мас.% от массы клейкого слоя.

Толщина клейкого слоя, образующегося из вышеупомянутой смеси, составляет обычно от 5 до 30 микрон, предпочтительно от 5 до 25 микрон, более предпочтительно от 8 до 20 микрон.

Основным компонентом несущего слоя самоклеящейся пленки согласно настоящему изобретению является один или более чем один полиолефин. Этот несущий слой может относится к однослойному или многослойному типу, предпочтительно к трехслойному типу.

В качестве примеров полиолефинов, которые можно использовать в каждом из слоев несущего слоя, можно упомянуть полиэтилены (РЕ), полученные радикальной полимеризацией; полиэтилены среднего давления, линейные полиэтилены высокого давления или линейные полиэтилены очень высокого давления; полипропилены (РР); сополимеры этилена и пропилена (EPDM) и смеси этих соединений.

Выражение "смесь этих соединений" в рамках настоящего изобретения означает смесь различных полимеров одного и того же типа или смесь одного или более полимеров одного типа с одним или более полимеров других типов.

Полиэтилены РЕ, полученные радикальной полимеризацией, могут быть высокого давления (плотность от 0,910 до 0,925), среднего давления (плотность от 0,925 до 0,940) или низкого давления (плотность от 0,940 до 0,960).

Линейные полиэтилены являются сополимерами этилена с олефиновыми мономерами с длиной углеродной цепи С3-С8, такими как пропен, бутен, гексен, метилпентен или октен. Предпочтительно используются линейные полиэтилены высокого давления или линейные полиэтилены очень высокого давления, т.е. те, плотность которых, измеренная по стандарту ASTM D 1505, составляет от 0,850 до 0,936.

Предпочтительно полипропилены имеют плотность, измеренную по стандарту ASTM D 1505, в диапазоне от 0,890 до 0,910.

Сополимеры этилена и пропилена (EPDM) предпочтительно имеют плотность, измеренную по стандарту ASTM D 1505, в диапазоне от 0,84 до 0,90 и предпочтительное содержание пропилена, составляющее от 25 до 60 мас.%.

Несущий слой может также содержать один или более полиолефинов с целью улучшить сцепление клейкого и несущего слоев.

В качестве примеров полиолефинов, которые можно использовать для улучшения сцепления клейкого и несущего слоев, можно упомянуть сополимеры этиленвинилацетата (EVA), сополимеры этилена и акриловых производных (EDA) и смеси этих соединений.

Согласно изобретению этиленвинилацетаты (EVA) содержат 80 мас.% или менее винилацетата, предпочтительно 30 мас.% или менее. Предпочтительно показатель текучести расплава этих этиленвинилацетатов (EVA), измеренный по стандарту ASTM 1238, составляет от 0,1 до 40 дг/мин, более предпочтительно от 0,1 до 10 дг/мин.

Сополимеры этилена и акриловых производных (EDA) предпочтительно содержат акриловые производные, такие, например, как бутилакрилат и/или метакриловая кислота, в количестве, равном или менее 40 мас.%. Предпочтительно показатель текучести расплава этих EDA, измеренный по стандарту ASTM 1238, составляет от 0,1 до 40 дг/мин, более предпочтительно от 0,1 до 10 дг/мин.

Несущий слой может также содержать одну или более добавок, таких как добавки, понижающие трение, технологические добавки, матирующие вещества, красители или пигменты, агенты, предотвращающие старение, поглотители ультрафиолетовых лучей, агенты, предотвращающие слипание. В случае, если несущий слой состоит из нескольких слоев, каждый из слоев может включать указанные добавки.

Эти добавки обычно присутствуют в количестве от 0,1 до 25 мас.% от массы несущего слоя.

Согласно особенно предпочтительному варианту осуществления изобретения несущий слой состоит из трех слоев.

Средний слой содержит от 50 до 90%, предпочтительно от 75 до 85%, сополимера этилена и пропилена; от 5 до 30%, предпочтительно от 5 до 15%, линейного полиэтилена высокого давления; от 1 до 10%, предпочтительно от 1 до 5%, полиэтилена высокого давления, полученного радикальной полимеризацией; от 0 до 15%, предпочтительно от 5 до 10%, белого пигмента на основе диоксида титана; от 0 до 5%, предпочтительно от 0,05 до 3%, агента, предотвращающего слипание; от 0 до 5%, предпочтительно от 0,01 до 3%, технологической добавки на основе фторэластомера; от 0 до 5%, предпочтительно от 1 до 3%, агента, предотвращающего старение, и/или поглотителя ультрафиолетового излучения.

Внешний слой содержит от 50 до 90%, предпочтительно от 75 до 80%, полиэтилена высокого давления, полученного радикальной полимеризацией; от 0 до 40%, предпочтительно от 10 до 30%, линейного полиэтилена высокого давления; от 0 до 15%, предпочтительно от 5 до 10%, белого пигмента на основе диоксида титана; от 0 до 5%, предпочтительно от 0,05 до 3%, агента, предотвращающего слипание; от 0 до 5%, предпочтительно от 0,01 до 3%, технологической добавки на основе фторэластомера; от 0 до 5%, предпочтительно от 1 до 3%, агента, предотвращающего старение и/или поглотителя ультрафиолетового излучения.

Слой, находящийся в контакте с клейким слоем, содержит от 60 до 90%, предпочтительно от 70 до 80% полиэтилена высокого давления, полученного радикальной полимеризацией; от 0 до 40%, предпочтительно от 20 до 30%, линейного полиэтилена высокого давления; от 0 до 15%, предпочтительно от 5 до 10%, белого пигмента на основе диоксида титана; от 0 до 5%, предпочтительно от 0,05 до 3%, агента, предотвращающего слипание; от 0 до 5%, предпочтительно от 0,01 до 3%, технологической добавки на основе фторэластомера; от 0 до 5%, предпочтительно от 1 до 3%, агента, предотвращающего старение, и/или поглотителя ультрафиолетового излучения.

Толщины слоев составляют от 10 до 30% общей толщины в случае внешнего слоя, от 10 до 30% общей толщины в случае слоя, находящегося в контакте с клейким слоем, и от 40 до 80% общей толщины в случае среднего слоя.

Несущий слой получают совместной экструзией полиолефинов и присутствующих по желанию добавок. Несущий слой обрабатывают плазмой или коронным разрядом.

Толщина несущего слоя составляет обычно от 10 до 100 микрон, предпочтительно от 35 до 70 микрон, более предпочтительно от 40 до 60 микрон.

Согласно одному из вариантов осуществления изобретения самоклеящаяся пленка содержит с другой стороны несущего слоя (иными словами с той стороны, которая не находится в контакте с клейким слоем) предпочтительно защитный слой, не имеющий адгезионных свойств. Такой защитный слой хорошо известен специалистам в данной области техники.

Самоклеящуюся пленку согласно изобретению получают путем нанесения на несущий слой вышеупомянутых клейких веществ способами, хорошо известными специалистам в этой области техники.

Согласно второму аспекту изобретения предметом изобретения является способ изготовления самоклеящейся пленки, пригодной для защиты кузовов автомобилей, характеризующийся тем, что он включает нанесение на несущий слой смеси, содержащей следующие компоненты:

- 100 массовых частей водной акриловой дисперсии, полученной эмульсионной полимеризацией смеси мономеров, включающей от 40 до 70 мас.% 2-этилгексилакрилата, от 20 до 40 мас.% этилакрилата, от 5 до 15 мас.% винилацетата, от 0 до 8 мас.% стирола и от 2 до 5 мас.% одного или более чем одного мономера, содержащего по меньшей мере одну карбоксильную группу;

- от 0,05 до 30 массовых частей, предпочтительно от 0,1 до 15,5 массовых частей, системы образования сшивок, которая может быть включена в состав водной фазы, и

- от 0 до 5 массовых частей одного или более агентов, предотвращающих старение,

при условиях, обеспечивающих образование клейкого слоя толщиной, составляющей от 5 до 30 микрон, и с остаточной влажностью, составляющей от 0,001 до 1 мас.%.

Одним из особых признаков вышеупомянутой операции нанесения является этап сушки, осуществляемый в печи при температуре от 50 до 95°С, за время, необходимое для прохождения пленки через печь, которое составляет от 1 до 30 секунд, что делает возможным достижение упомянутых толщины и остаточной влажности.

Обычно полученная таким образом пленка имеет уровень адгезии, измеренный как сила нарушения сцепления (угол отслаивания 180°, скорость отслаивания 300 мм/мин, измеренные при комнатной температуре), составляющий от 40 до 350 сН/см. После испытаний температурой, влагой или с использованием ультрафиолетового излучения, или испытаний, сочетающих эти факторы (например, 14 дней циклического теста: 6 часов при 23°С и 100% относительной влажности, затем 6 часов при 40°С и 100% относительной влажности), уровень адгезии составляет от 40 до 500 сН/см, а количество адгезионных следов и остатков на поверхности после удаления защитной пленки находится на уровне, приемлемом для рынка автомобилей.

Согласно третьему аспекту предметом изобретения является применение описанной выше самоклеящейся пленки для защиты кузовов автомобилей.

Согласно еще одному аспекту предметом настоящего изобретения является получение кузовов автомобилей, защищенных указанной самоклеящейся пленкой.

Изобретение проиллюстрировано нижеследующими примерами, которые приведены исключительно для целей иллюстрации.

Сведения, подтверждающие возможность осуществления изобретения

Пример 1

Клейкая композиция была приготовлена смешиванием 100 массовых частей акриловой дисперсии (Acronal® DS3559) и 3 массовых частей изоцианатного сшивающего агента (Vestanat® IPDI - диизофорон изоцианат (от Degussa)) с получением композиции с содержанием твердых веществ 50%. Изоцианатный сшивающий агент был добавлен к дисперсии в виде предварительно полученной 25%-ной смеси в этилацетате.

Несущая пленка (несущий слой) была получена с использованием оборудования для трехслойной совместной экструзии, путем совместной экструзии через щелевую головку или выдувной совместной экструзии, при обычных условиях, известных специалисту в данной области техники. В первый экструдер помещали полиэтилен, полученный радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7; во второй экструдер помещали смесь с соотношением 90/10 по массе полиэтилена, полученного радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7, и линейного полиэтилена (с бутеновым сомономером) с плотностью 0,925 и показателем текучести расплава 0,7; в третий экструдер помещали полиэтилен, полученный радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7. Красящий агент (ТiO2) был включен с целью придать пленке белый матовый цвет. Технологическая добавка была использована для облегчения экструзии. Агент, предотвращающий слипание, и поглотитель ультрафиолетового излучения также были использованы. Пленка имела толщину 55 микрон. Поверхность, предназначенная для того, чтобы быть в контакте с клеящим слоем, была затем обработана коронным разрядом.

Клейкую композицию нанесли на несущую пленку при нормальных условиях, известных специалисту в данной области техники, так чтобы получить сухое покрытие с плотностью 20 г/м2, эквивалентной толщине в 20 микрон, покрытие затем было высушено при 85°С в течение 5 секунд.

Такая пленка, нанесенная вручную на предварительно покрытую полиуретановым лаком деталь кузова автомобиля, через час после нанесения имела уровень адгезии, измеренный как сила нарушения сцепления (угол отслаивания 180°, скорость отслаивания 300 мм/мин, измеренные при комнатной температуре), составляющий около 200 сН/см. После испытания с использованием ультрафиолетового излучения (QUV) в течение 300 часов (циклические испытания: 4 часа при 40°С и 100% влажности, затем 4 часа под действием ультрафиолетового излучения) уровень адгезии составил около 300 сН/см, а на лаке детали кузова автомобиля имелось мало адгезионных следов и остатков после удаления защитного слоя.

Пример 2

Клейкая композиция была приготовлена смешиванием 100 массовых частей акриловой дисперсии (Acronal® DS3559) и 3 массовых частей изоцианатного сшивающего агента (Desmodur® DA-L - алифатический полиизоцианат (от Вауеr)) с получением композиции с содержанием твердых веществ 50%. Изоцианатный сшивающий агент был добавлен к дисперсии в виде предварительно полученной 50%-ной смеси в этилацетате. Агент, предотвращающий старение (Tinuvin® 770) был добавлен к смеси в количестве 0,5 массовых частей.

Несущая пленка была получена с использованием оборудования для трехслойной совместной экструзии, путем совместной экструзии через щелевую головку или выдувной совместной экструзии, при обычных условиях, известных специалисту в данной области техники. В первый экструдер помещали полиэтилен, полученный радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7; во второй экструдер помещали смесь с соотношением 90/10 по массе полиэтилена, полученного радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7 и линейного полиэтилена (с бутеновым сомономером) с плотностью 0,925 и показателем текучести расплава 0,7; в третий экструдер помещали полиэтилен, полученный радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7. Красящий агент (TiO2) был включен с целью придать пленке белый матовый цвет. Технологическая добавка была использована для облегчения экструзии. Агент, предотвращающий слипание, и поглотитель ультрафиолетового излучения также были использованы. Пленка имела толщину 45 микрон. Поверхность, предназначенная для того, чтобы быть в контакте с клеящим слоем, была затем обработана коронным разрядом.

Клейкую композицию нанесли на несущую пленку при нормальных условиях, известных специалисту в данной области техники, так чтобы получить сухое покрытие с плотностью 20 г/м2, эквивалентной толщине в 20 микрон, покрытие затем было высушено при 85°С в течение 5 секунд.

Такая пленка, нанесенная вручную на предварительно покрытую полиуретановым лаком деталь кузова автомобиля, через час после нанесения имела уровень адгезии, измеренный как сила нарушения сцепления (угол отслаивания 180°, скорость отслаивания 300 мм/мин, измеренные при комнатной температуре), составляющий около 210 сН/см. После испытания с использованием ультрафиолетового излучения (QUV) в течение 300 часов (циклические испытания: 4 часа при 40°С и 100% влажности, затем 4 часа под действием ультрафиолетового излучения) уровень адгезии составил около 310 сН/см, а на лаке детали кузова автомобиля имелось мало следов и остатков адгезии после удаления защитного слоя.

Пример 3

Клейкая композиция была приготовлена смешиванием 100 массовых частей акриловой дисперсии (Acronal® DS3559) и 3 массовых частей изоцианатного сшивающего агента (Desmodur® DA-L (from Bayer)), и 0,15 массовых частей азиридинового сшивающего агента (Neocryl CX100 - полиазиридин) с получением композиции с содержанием твердых веществ 50%. Изоцианатный сшивающий агент был добавлен к дисперсии в виде предварительно полученной 50%-ной смеси в этилацетате. Азиридиновый сшивающий агент был добавлен к дисперсии в виде предварительно полученной 50%-ной смеси в метоксипропанолацетате. Агент, предотвращающий старение (Tinuvin® 770) был добавлен к смеси в количестве 0,5 массовых частей.

Несущая пленка была получена с использованием оборудования для трехслойной совместной экструзии, путем совместной экструзии через щелевую головку или выдувной совместной экструзии, при обычных условиях, известных специалисту в данной области техники. В первый экструдер помещали полиэтилен, полученный радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7; во второй экструдер помещали смесь с соотношением 90/10 по массе полиэтилена, полученного радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7, и линейного полиэтилена (с бутеновым сомономером) с плотностью 0,925 и показателем текучести расплава 0,7; в третий экструдер помещали полиэтилен, полученный радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7. Красящий агент (ТiO2) был включен с целью придать пленке белый матовый цвет. Технологическая добавка была использована для облегчения экструзии. Агент, предотвращающий слипание, и поглотитель ультрафиолетового излучения также были использованы. Пленка имела толщину 45 микрон. Поверхность, предназначенная для того, чтобы быть в контакте с клеящим слоем, была затем обработана коронным разрядом.

Клейкую композицию нанесли на несущую пленку при нормальных условиях, известных специалисту в данной области техники, так чтобы получить сухое покрытие с плотностью 20 г/м2, эквивалентной толщине в 20 микрон, покрытие затем было высушено при 85°С в течение 5 секунд.

Такая пленка, нанесенная вручную на предварительно покрытую полиуретановым лаком деталь кузова автомобиля, через час после нанесения имела уровень адгезии, измеренный как сила нарушения сцепления (угол отслаивания 180°, скорость отслаивания 300 мм/мин, измеренные при комнатной температуре), составляющий около 210 сН/см. После испытания с использованием ультрафиолетового излучения (QUV) в течение 300 часов (циклические испытания: 4 часа при 40°С и 100% влажности, затем 4 часа под действием ультрафиолетового излучения) уровень адгезии составил около 310 сН/см, а на лаке детали кузова автомобиля имелось мало следов и остатков адгезии после удаления защитного слоя.

Пример 4

Клейкая композиция была приготовлена смешиванием 100 массовых частей акриловой дисперсии (Acronal® A240) и 3 массовых частей изоцианатного сшивающего агента (Desmodur® DA-L) с получением композиции с содержанием твердых веществ 50%. Изоцианатный сшивающий агент был добавлен к дисперсии в виде предварительно полученной 50%-ной смеси в этилацетате. Агент, предотвращающий старение (Irganox® 5057), был добавлен к смеси в количестве 0,5 массовых частей.

Несущая пленка была получена с использованием оборудования для трехслойной совместной экструзии, путем совместной экструзии через щелевую головку или выдувной совместной экструзии, при обычных условиях, известных специалисту в данной области техники. В первый экструдер помещали полиэтилен, полученный радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7; во второй экструдер помещали смесь с соотношением 90/10 по массе полиэтилена, полученного радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7, и линейного полиэтилена (с бутеновым сомономером) с плотностью 0,925 и показателем текучести расплава 0,7; в третий экструдер помещали смесь с соотношением 60/40 по массе полиэтилена, полученного радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7, и этиленвинилацетатного сополимера (93/7) с показателем текучести расплава 2,5, причем слой, полученный из последней смеси, предназначался в качестве покрывающего слоя. Красящий агент (TiO2) был включен с целью придать пленке белый матовый цвет. Технологическая добавка была использована для облегчения экструзии. Агент, предотвращающий слипание, и поглотитель ультрафиолетового излучения также были использованы. Пленка имела толщину 40 микрон. Поверхность, предназначенная для того, чтобы быть в контакте с клеящим слоем, была затем обработана коронным разрядом.

Клейкую композицию нанесли на несущую пленку при нормальных условиях, известных специалисту в данной области техники, так чтобы получить сухое покрытие с плотностью 15 г/м2, эквивалентной толщине в 15 микрон, покрытие затем было высушено при 85°С в течение 5 секунд.

Такая пленка, нанесенная вручную на предварительно покрытую полиуретановым лаком деталь кузова автомобиля, через час после нанесения имела уровень адгезии, измеренный как сила нарушения сцепления (угол отслаивания 180°, скорость отслаивания 300 мм/мин, измеренные при комнатной температуре), составляющий около 210 сН/см. После испытания температурой и атмосферной влагой в течение 14 дней (циклические испытания: 6 часов при 23°С и 100% влажности, затем 6 часов при 40°С и 100% влажности) на лаке детали кузова автомобиля имелось мало следов и остатков адгезии после удаления защитного слоя.

Пример 5

Клейкая композиция была приготовлена смешиванием 100 массовых частей акриловой дисперсии (Acronal® DS3559) и 30 массовых частей Acronal® LA449S и 0,25 массовых частей азиридинового сшивающего агента (Neocryl CX100), с получением композиции с содержанием твердых веществ 50%. Изоцианатный сшивающий агент был добавлен к дисперсии в виде предварительно полученной 50%-ной смеси в этилацетате. Азиридиновый сшивающий агент был добавлен к дисперсии в виде предварительно полученной 50%-ной смеси в метоксипропанолацетате. Агент, предотвращающий старение (Irganox® 5057), был добавлен к смеси в количестве 0,5 массовых частей.

Несущая пленка была получена с использованием оборудования для трехслойной совместной экструзии, путем совместной экструзии через щелевую головку или выдувной совместной экструзии, при обычных условиях, известных специалисту в данной области техники. В первый экструдер помещали полиэтилен, полученный радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7; во второй экструдер помещали смесь с соотношением 90/10 по массе полиэтилена, полученного радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7 и линейного полиэтилена (с бутеновым сомономером) с плотностью 0,925 и показателем текучести расплава 0,7; в третий экструдер помещали смесь с соотношением 60/40 по массе полиэтилена, полученного радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7 и этиленвинилацетатного сополимера (93/7) с показателем текучести расплава 2,5, причем слой, полученный из последней смеси, предназначался в качестве покрывающего слоя. Красящий агент (TiO2) был включен с целью придать пленке белый матовый цвет. Технологическая добавка была использована для облегчения экструзии. Агент, предотвращающий слипание, и поглотитель ультрафиолетового излучения также были использованы. Пленка имела толщину 40 микрон. Поверхность, предназначенная для того, чтобы быть в контакте с клеящим слоем, была затем обработана коронным разрядом.

Клейкую композицию наносили на несущую пленку при нормальных условиях, известных специалисту в данной области техники, так чтобы получить сухое покрытие с плотностью 20 г/м2, эквивалентной толщине в 20 микрон, покрытие затем было высушено при 85°С в течение 5 секунд.

Такая пленка, нанесенная вручную на предварительно покрытую полиуретановым лаком деталь кузова автомобиля, через час после нанесения имела уровень адгезии, измеренный как сила нарушения сцепления (угол отслаивания 180°, скорость отслаивания 300 мм/мин, измеренные при комнатной температуре), составляющий около 150 сН/см. После испытания температурой и атмосферной влагой в течение 14 дней (циклические испытания: 6 часов при 23°С и 100% влажности, затем 6 часов при 40°С и 100% влажности) на лаке детали кузова автомобиля имелось мало следов и остатков адгезии после удаления защитного слоя.

Пример 6

Клейкая композиция была приготовлена смешиванием 100 массовых частей акриловой дисперсии (Acronal® DS3559) и 0,25 массовых частей азиридинового сшивающего агента (Neocryl CX100) так, чтобы получить в композиции содержание твердых веществ 50%. Азиридиновый сшивающий агент был добавлен к дисперсии в виде предварительно полученной 50%-ной смеси в метоксипропанолацетате. Агент, предотвращающий старение, состоящий из смеси 0,5 массовых частей Tinuvin® 770 и 0,5 массовых частей Irganox® 5057 был также добавлен к смеси.

Несущая пленка была получена с использованием оборудования для трехслойной совместной экструзии, путем совместной экструзии через щелевую головку или выдувной совместной экструзии, при обычных условиях, известных специалисту в данной области техники. В первый экструдер помещали полиэтилен, полученный радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7; во второй экструдер помещали смесь с соотношением 90/10 по массе полиэтилена, полученного радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7 и линейного полиэтилена (с бутеновым сомономером) с плотностью 0,925 и показателем текучести расплава 0,7; в третий экструдер помещали полиэтилен, полученный радикальной полимеризацией, с плотностью 0,924 и показателем текучести расплава 0,7. Красящий агент (TiO2) был включен с целью придать пленке белый матовый цвет. Технологическая добавка была использована для облегчения экструзии. Агент, предотвращающий слипание, и поглотитель ультрафиолетового излучения также были использованы. Пленка имела толщину 45 микрон. Поверхность, предназначенная для того, чтобы быть в контакте с клеящим слоем, была затем обработана коронным разрядом.

Клейкую композицию нанесли на несущую пленку при нормальных условиях, известных специалисту в данной области техники, так чтобы получить сухое покрытие с плотностью 20 г/м2, эквивалентной толщине в 20 микрон, покрытие затем было высушено при 85°С в течение 5 секунд.

Такая пленка, нанесенная вручную на деталь кузова автомобиля, внешний слой которой был получен из смеси двух соединений, причем второе из них было изоцианатом, через час после нанесения имела уровень адгезии, измеренный как сила нарушения сцепления (угол отслаивания 180°, скорость отслаивания 300 мм/мин, измеренные при комнатной температуре), составляющий около 240 сН/см. После испытания температурой и атмосферной влагой в течение 14 дней (циклические испытания: 6 часов при 23°С и 100% влажности, затем 6 часов при 40°С и 100% влажности), на лаке детали кузова автомобиля имелось мало следов и остатков адгезии после удаления защитного слоя. Более точно, наблюдаемые следы имели характеристические размеры L и Н (фиг.2), измеренные профилометрией, 0,24 и 0,14 мкм соответственно. Такие размеры делают следы малозаметными для наблюдателя, смотрящего на лакированную поверхность с расстояния около 30 см.

Реферат

Изобретение относится к самоклеящейся пленке, пригодной для защиты кузовов автомобилей, и способу ее изготовления. Самоклеящуюся пленку получают путем нанесения на несущую пленку смеси, состоящей из акриловой дисперсии; системы образования сшивок, которая находится в водной фазе, и агентов, предотвращающих старение. Несущая пленка изготовлена из полиэтилена и дополнительно включает один или более полиолефинов. Стадию нанесения осуществляют при условиях, обеспечивающих образование клейкого слоя толщиной, составляющей от 5 до 30 микрон, и с остаточной влажностью, составляющей от 0,001 до 1 мас.%. Процесс нанесения смеси включает сушку при температуре от 50 до 95°С в течение от 1 до 30 секунд. Полученная пленка обладает высоким уровнем адгезии, не содержит растворителей, не склонна к преждевременному отклеиванию после воздействия природных условий. 3 н. и 4 з.п. ф-лы, 2 ил.

Формула

100 мас.ч. водной акриловой дисперсии, полученной эмульсионной полимеризацией смеси мономеров, содержащей от 40 до 70 мас.% 2-этилгексилакрилата, от 20 до 40 мас.% этилакрилата, от 5 до 15 мас.% винилацетата, от 0 до 8 мас.% стирола и от 2 до 5 мас.% одного или более мономеров, содержащих по меньшей мере одну карбоксильную группу; выбранных из акриловой кислоты, метакриловой кислоты, итаконовой кислоты, цитраконовой кислоты, фумаровой кислоты, малеиновой кислоты и производных этих кислот;

от 0,05 до 30 мас.ч., предпочтительно от 0,1 до 15,5 мас.ч., системы образования сшивок, которая может находится в водной фазе, состоящей из одного или более сшивающих агентов, выбранных из алифатических изоцианатных сшивающих агентов, из алициклических изоцианатных сшивающих агентов, карбодиимидных сшивающих агентов и эпоксидных сшивающих агентов; и

от 0 до 5 мас.ч. одного или более агентов, предотвращающих старение, выбранных из первичных или вторичных антиоксидантов и стерически затрудненных аминов,

где несущая пленка изготовлена из полиэтилена, полученного радикальной полимеризацией сополимера этилена и С3-С8 олефинового мономера, полипропилена, сополимера этилена и пропилена или смеси этих соединений, причем несущая пленка дополнительно включает один или более полиолефинов, выбранных из сополимеров этилена и винилацетата и сополимеров этилена и акриловых производных.

либо изоцианат в количестве от 0,5 до 30 мас.ч., предпочтительно от 1 до 15 мас.ч.;

либо азиридин в количестве от 0,05 до 3 мас.ч., предпочтительно от 0,1 до 1,5 мас.ч.;

либо карбодиимид в количестве от 0,1 до 30 мас.ч., предпочтительно от 0,1 до 15 мас.ч.;

либо эпоксид в количестве от 0,1 до 6 мас.ч., предпочтительно от 0,2 до 3 мас.ч.;

либо смесь азиридина в количестве от 0,05 до 0,5 мас.ч. и изоцианата в количестве от 1 до 15 мас.ч.

100 мас.ч. водной акриловой дисперсии, полученной эмульсионной полимеризацией смеси мономеров, содержащей от 40 до 70 мас.% 2-этилгексилакрилата, от 20 до 40 мас.% этилакрилата, от 5 до 15 мас.% винилацетата, от 0 до 8 мас.% стирола и от 2 до 5 мас.% одного или более мономеров, содержащих по меньшей мере одну карбоксильную группу, выбранных из акриловой кислоты, метакриловой кислоты, итаконовой кислоты, цитраконовой кислоты, фумаровой кислоты, малеиновой кислоты и производных этих кислот;

от 0,05 до 30 мас.ч., предпочтительно от 0,1 до 15,5 мас.ч., системы образования сшивок, которая может находится в водной фазе, состоящей из одного или более сшивающих агентов, выбранных из алифатических изоцианатных сшивающих агентов, из алициклических изоцианатных сшивающих агентов, карбодиимидных сшивающих агентов и эпоксидных сшивающих агентов; и

от 0 до 5 мас.ч. одного или более агентов, предотвращающих старение, выбранных из первичных или вторичных антиоксидантов и стерически затрудненных аминов,

где несущая пленка изготовлена из полиэтилена, полученного радикальной полимеризацией сополимера этилена и С3-C8 олефинового мономера, полипропилена, сополимера этилена и пропилена или смеси этих соединений, причем несущая пленка дополнительно включает один или более полиолефинов, выбранных из сополимеров этилена и винилацетата и сополимеров этилена и акриловых производных,

где стадию нанесения осуществляют при условиях, обеспечивающих образование клейкого слоя толщиной, составляющей от 5 до 30 мкм, и с остаточной влажностью, составляющей от 0,001 до 1 мас.%, где процесс нанесения смеси включает сушку при температуре от 50 до 95° в течение от 1 до 30 с.

Комментарии