Композиция на основе полимерного порошка многостадийного получения, способ ее получения и применение - RU2663897C2

Код документа: RU2663897C2

Описание

Область техники, к которой относится изобретение

[001] Настоящее изобретение относится к полимерной технологической добавке в форме непылящего полимерного порошка, его составу и способу его получения.

[002] В частности, настоящее изобретение относится к полимерной технологической добавке в форме непылящего полимерного порошка, полученного многостадийным способом, при этом последняя стадия состоит в применении этилакрилата в качестве основного мономера.

[003] В частности, настоящее изобретение относится к композиции на основе галогенсодержащего полимера с модификатором, который представляет полимерную технологическую добавку в форме непылящего полимерного порошка, полученного многостадийным способом, при этом последняя стадия состоит в применении этилакрилата в качестве основного мономера.

Технические проблемы, решаемые изобретение

[004] Полимерные порошки, содержащие полимеры с конкретными свойствами (такими как состав полимера, температура стеклования или определенный интервал молекулярных масс для обозначения некоторых свойств), являются широко используемыми продуктами, такими как добавки для различных полимеров с целью улучшения технологических свойств этих различных полимеров или термопластичных смол или повышения их эксплуатационных свойств.

[005] Обычно данные полимерные порошки состоят из зерен агрегированных латексных частиц. Агрегирования можно достичь путем коагуляции при перемешивании при смешивании полимерного латекса с водным раствором электролита или путем распылительной сушки полимерного латекса.

[006] Однако манипулирование и обработка данных порошков невыгодна из-за большого содержания мелких частиц с точки зрения аспекта безопасности и здоровья.

[007] Обработка порошков также затруднена ввиду плохой способности порошков к течению.

[008] Порошки применяются в качестве так называемых технологических добавок для улучшения перерабатываемости смол, таких как галогенсодержащие полимера, и вспениваемые галогенсодержащие полимеры и составы, в основном галогенсодержащие полимеры, такие как поливинилхлорид (ПВХ).

[009] Технологические добавки используют для повышения прочности расплава термопластичных смол при переработке термопластов, такой как формование раздувом, инжекционное формование, вспенивание и термоформование.

[010] Задачей настоящего изобретения является создание порошковой полимерной композиции, которая является непылящей.

[011] Задачей настоящего изобретения является также создание порошковой полимерной композиции с низким содержанием мелких частиц.

[012] Еще одной задачей настоящего изобретения является избежание слишком мелкого порошка и получение полимерного порошка с более крупными частицами.

[013] Дополнительной задачей настоящего изобретения является модификация полимерной порошковой композиции полимерного порошка в зависимости от состава мономеров соответствующих полимеров, в частности, состава мономеров полимеров на соответствующих стадиях получения полимерного порошка многоступенчатым способом.

[014] Еще одной задачей настоящего изобретения является способ получения порошковой полимерной композиции, которая является непылящей и имеет низкое содержание мелких частиц.

[015] Также, дополнительной задачей является способ получения полимерной порошковой композиции на основе многостадийного полимера, которая является непылящей, с низким содержанием мелких частиц, и оценка полимерной композиции и соотношения соответствующих стадий в соответствии с составом и соответствующей Тg полимера последней стадии.

[016] Также, дополнительной задачей является получение галогенсодержащей полимерной композиции, которая легко перерабатывается вместе с полимером многостадийного способа получения.

Уровень техники

[017] В документе US 3983296 раскрыты модификаторы ПВХ пен. Система модификатора включает два полимера структуры ядро-оболочка. Оболочка полимеров ядро-оболочка должна быть п существу не привитой. Первый полимер ядро-оболочка имеет акриловую полимерную оболочка с молекулярной массой приблизительно 1,5 миллиона. Акриловая оболочка включает согласно примерам этилакрилат. Второй полимер типа ядро-оболочка имеет ядро с молекулярной массой до 100000 и оболочку с молекулярной массой по меньшей мере 450000.

[018] В документе ЕР №911358 раскрыты вспениваемые композиции на основе ПВХ, включающие полимер, полученный эмульсионной полимеризацией, который представляет простой высокомолекулярный латекс на основе метилметакрилата и С2-С18 алкилметакрилата или структуры ядро-оболочка того же состава.

[019] В документе US №892910 раскрыты полимерные порошки с низким содержанием мелких частиц и способ их получения распылительной сушкой. Указанный порошок получают агрегированием частиц полимера водной дисперсии, содержащей частицы по меньшей мере двух различных эмульсионных полимеров (А) и (В). Это имеет тот недостаток, что два различных полимера должны быть получены по отдельности, смешаны в определенном соотношении, и что частицы двух различных полимеров должны быть совместимы друг с другом.

[020] В документе WO 2008/104701 описаны технологические добавки, которые представляют (мет)акриловые сополимеры. Данные сополимеры получают путем эмульсионной полимеризации, и извлекают в виде сухого порошка путем распылительной сушки. (Мет)акриловые полимеры являются простыми полимерами, для получения которых не используют многостадийный процесс.

[021] В документе US 2004/0039123 раскрыты полимерные композиции, имеющие низкие температуры стеклования, которые используют в качестве пластических добавок. Полимерная композиция включает первую полимерную стадию, на которой предпочтительно получают этилакрилат. Вторая полимерная стадия состоит из полимеров, которые имеют температуру стеклования по меньшей мере 20°С. Полимерная масса первой стадии составляет по меньшей мере 4×106г/моль и полимерная масса второй полимерной стадии превышает 1×105 г/моль.

[022] В документе US2012/0142796 раскрыт агент улучшения технологических свойств для формования пеноматериалов и композиция на основе винилхлоридной смолы, содержащая его. Агент улучшения технологических свойств получают многостадийным способом для полимерных частиц, содержащих два (мет)акриловых полимера различной молекулярной массы. Способ раскрывает процесс с первой стадией, получением (мет)акрилового полимера со среднемассовой молекулярной массой между 10000 и 300000, а также второй стадией, получением (мет)акрилового полимера со среднемассовой молекулярной массой между 2000000 и 7000000 во время первой стадии.

[023] В документе US2005/0049332 раскрыт способ получения порошкообразного линейного полимера, обладающего улучшенными свойствами порошка. Способ представляет двухстадийный процесс коагуляции латекса многослойного полимера. Многослойный полимер включает линейный полимер с температурой стеклования ниже 40°С и еще один линейный полимер с более высокой температурой стеклования (жесткий полимер). Для данного процесса коагуляции важно, чтобы жесткий полимер составлял внешний слой или чтобы не более 30 мас.% полимера с температурой стеклования присутствовало во внешнем слое, а остальная часть находилась во внутреннем слое многослойного полимера.

Документ US2005/0250880 раскрывает полимерную композицию, имеющую низкую температуру стеклования. Полимерная композиция включает первую полимерную стадию, имеющую температуру стеклования не более 20°С, и вторую полимерную стадию, имеющую температуру стеклования по меньшей мере 30°C. Полимерные композиции выделяют в виде порошков, в частности, их совместно выделяют добавлением других полимерных частиц, а затем подвергают совместной коагуляции или совместной распылительной сушке.

[024] Ни один из документов известного уровня техники не раскрывает многостадийный полимер, включающий стадию, включающую полимер с по меньшей мере 50 мас.% звеньев этилакрилата и молекулярной массой меньше 1000000 г/моль.

Сущность изобретения

[025] Неожиданно авторами изобретения было установлено, что полимерная композиция в форме полимерных частиц, содержащая

по меньшей мере полученный на одной стадии слой (В), содержащий полимер (В1), имеющий температуру стеклования по меньшей мере 60°С, и

по меньшей мере полученный на одной стадии слой (A), содержащий полимер (А1), имеющий температуру стеклования меньше 60°C, и полимер (A1) содержит по меньшей мере 50 мас.% полимерных звеньев, обеспеченных этилакрилатом,

полученная многостадийным способом, отличающаяся тем, что массовая доля r слоя (A) в композиции, включающей два слоя, составляет по меньшей мере 2 мас.%, дает непылящий полимерный порошок с низким содержанием мелких частиц и может быть использована как технологическая добавка для галогенсодержащих полимеров.

[026] Неожиданно авторы изобретения также установили, что полимерная композиция в форме полимерных частиц, содержащая,

по меньшей мере полученный на одной стадии внутренний слой (B), включающий полимер (В1), имеющий температуру стеклования по меньшей мере 60°С, и

по меньшей мере полученный на одной стадии наружный слой (A), содержащий полимер (А1), имеющий температуру стеклования меньше 60°C,

полученная многостадийным способом, отличающаяся тем, что массовая доля r наружного слоя (A) в композиции, включающей два слоя, составляет по меньшей мере 2 мас.%, дает непылящий полимерный порошок с низким содержанием мелких частиц после агломерации полимерных частиц с получением полимерного порошка и может быть использована в качестве технологической добавки для галогенсодержащих полимеров.

[027] Неожиданно авторы изобретения также обнаружили, что способ получения полимерной композиции, включающий стадии

а) полимеризации путем эмульсионной полимеризации мономера или смеси мономеров (Bm) с получением слоя (В), содержащего полимер (В1), имеющий температуру стеклования по меньшей мере 60°C,

b) полимеризации путем эмульсионной полимеризации мономера или смеси мономеров (Am) с получением одного слоя (А), содержащего полимер (А1), имеющий температуру стеклования меньше 60°C, в присутствии полимера, полученного на стадии а),

где массовая доля r слоя (А) в композиции, включающей два слоя, составляет по меньшей мере 2 мас.%, а мономерная смесь (Am) включает по меньшей мере 50 мас.% этилакрилата, дает непылящий полимерный порошок с низким содержанием мелких частиц после агломерации полимерных частиц с получением полимерного порошка и может быть использована в качестве технологической добавки для галогенсодержащих плимеров.

[028] Неожиданно авторы изобретения также установили, что полимерная композиция, включающая

а) галогенсодержащий полимер и

b) полимер, полученный многостадийным способом, с

по меньшей мере полученным на одной стадии внутренним слоем (В), включающим полимер (В1), имеющий температуру стеклования по меньшей мере 60°С, и

по меньшей мере полученным на одной стадии наружным слоем (А), включающим полимер (А1), имеющий температуру стеклования меньше 60°С, и полимер (А1) содержит по меньшей мере 50 мас.% полимерных звеньев, образованных этилакрилатом,

отличающийся тем, массовая доля r наружного слоя (А) в полимере, полученном многостадийным способом, включающем два слоя, составляет по меньшей мере 2 мас.%, может быть легко переработана.

Подробное описание изобретения

[029] В соответствии с первым аспектом настоящее изобретение относится к полимерной композиции в виде полимерных частиц, включающей

по меньшей мере полученный на одной стадии слой (В), содержащий полимер (В1), имеющий температуру стеклования по меньшей мере 60°С, и

по меньшей мере полученный на одной стадии слой (A), содержащий полимер (А1), имеющий температуру стеклования меньше 60°C, и полимер (А1) содержит по меньшей мере 50 мас.% полимерных звеньев, образованных этилакрилатом,

полученной многостадийным способом, характеризующейся тем, что массовая доля r слоя (A) в композиции, содержащей два слоя, составляет по меньшей мере 2 мас.%.

[030] В соответствии со вторым аспектом настоящее изобретение относится к полимерной композиции в виде полимерных частиц, включающей,

по меньшей мере полученный на одной стадии внутренний слой (В), содержащий полимер (В1), имеющий температуру стеклования по меньшей мере 60°С, и

по меньшей мере полученный на одной стадии наружный слой (А), содержащий полимер (А1), имеющий температуру стеклования меньше 60°C, и полимер (А1) содержит по меньшей мере 50 мас.% полимерных звеньев, образованных этилакрилатом,

полученной многостадийным способом, отличающейся тем, что массовая доля r наружного слоя (А) в композиции, содержащей два слоя, составляет по меньшей мере 2 мас.%.

[031] В третьем аспекте настоящее изобретение относится к способу получения полимерной композиции, включающий стадии

а) полимеризации путем эмульсионной полимеризации мономера или смеси мономеров (Bm) с получением слоя (В), содержащего полимер (В1), имеющий температуру стеклования, по меньшей мере, 60°C,

b) полимеризации путем эмульсионной полимеризации мономера или смеси мономеров (Am) с получением одного слоя (А), содержащего полимер (А1), имеющий температуру стеклования меньше 60°C, в присутствии полимера, полученного на стадии а),

где массовая доля r слоя (А) в композиции, содержащей два слоя, составляет по меньшей мере 2 мас.%, а мономерная смесь (Am) содержит по меньшей мере 50 мас.% этилакрилата.

[032] В четвертом аспекте настоящее изобретение относится к полимерной композиции, включающей

а) галогенсодержащий полимер и

b) полимер, полученный многостадийным способом, с

по меньшей мере полученным на одной стадии внутренним слоем (В), включающим полимер (В1), имеющий температуру стеклования по меньшей мере 60°С, и

по меньшей мере полученным на одной стадии наружным слоем (А), включающим полимер (А1), имеющий температуру стеклования меньше 60°С, и полимер (А1) содержит по меньшей мере 50 мас.% полимерных звеньев, образованных этилакрилатом,

отличающийся тем, что массовая доля r наружного слоя (А) в полимере, полученном многостадийным способом, включающем два слоя, составляет по меньшей мере 2 мас.%.

[033] Термином "полимерный порошок", используемым в настоящем документе, обозначается полимер, содержащий частицы порошка размером в интервале от, по меньшей мере, 1 микрометра (мкм), полученного агломерацией первичного полимера, содержащего частицы в нанометровом диапазоне.

[034] Термином "первичные частицы", используемым в настоящем документе, обозначается сферический полимер, содержащий частицы размером в нанометровом диапазоне. Предпочтительно первичная частица имеет средневзвешенный размер частиц между 50 нм и 500 нм.

[035] Под термином «непылящий», используемым в настоящем документе, подразумевается, что полимерный порошок имеет низкое содержание мелких частиц.

[036] Термин "низкое содержание мелких частиц", используемый в настоящем документе, означает, что полимерный порошок имеет значение D10 размера частиц, который превышает 10 мкм.

[037] Термин "размер частиц", используемый в настоящем документе, означает среднеобъемный диаметр частицы, рассматриваемой как сферическая.

[038] Термин "сополимер", используемый в настоящем документе, означает, что полимер состоит по меньшей мере из двух различных мономеров.

[039] "Многостадийный полимер", используемый в настоящем документе, означает полимер, образованный последовательным образом в многостадийном процессе полимеризации. Предпочтительным является процесс многостадийной эмульсионной полимеризации, в котором первый полимер представляет собой полимер первой стадии и второй полимер представляет собой полимер второй стадии, т.е. второй полимер получают эмульсионной полимеризацией в присутствии первого эмульсионного полимера по меньшей мере на двух стадиях, которые отличаются по своему составу.

[040] Термин "(мет)акриловый», используемый в настоящем документе, означает все виды акриловых и метакриловых мономеров.

[041] Термин "(мет)акриловый полимер", используемый в настоящем документе, означает, что (мет)акриловый полимер включает по существу полимеры, включающие (мет)акриловые мономеры, которые составляют до 50 мас.% или больше (мет)акрилового полимера.

[042] Под термином «ПВХ» подразумевается поливинилхлорид в виде гомополимера или сополимера, содержащего по меньшей мере 50 мас.% винилхлорида.

[043] Что касается сферической полимерной частицы, которая является первичной частицей, которая формируется после агломерации полимерного порошка по изобретению, то она имеет средневзвешенный размер частиц между 20 нм и 500 нм. Предпочтительно средневзвешенный размер частиц полимера составляет величину между 50 нм и 400 нм, более предпочтительно между 75 нм и 350 нм и преимущественно между 80 нм и 300 нм.

[044] Полимерная частица имеет многослойную структуру, включающую по меньшей мере один слой (А), содержащий полимер (А1), имеющий температуру стеклования ниже 60°C, содержащий, по меньшей ере, 50 мас.% полимерных звеньев, образованных этилакрилатом, и еще один слой (В), содержащий полимер (В1), имеющий температуру стеклования больше 60°С. В предпочтительном варианте полимер (А1), имеющий температуру стеклования ниже 60°C, включающий по меньшей мере 50 мас.% полимерных звеньев, образованных этилакрилатом, в слое (А), представляет собой внешний слой полимерной частицы, имеющей многослойную структуру.

[045] Полимерные частицы получают многостадийным процессом, таким как двух или трехстадийным. Предпочтительно полимер (А1), имеющий температуру стеклования ниже 60°C, содержащий по меньшей мере 50 мас.% полимерных звеньев, образованных этилакрилатом, в слое (А), формируется на последней стадии многостадийного процесса, внешнем для полимерной частицы, имеющей многослойную структуру.

[046] Могут существовать дополнительные промежуточные слои.

[047] Массовая доля r внешнего слоя (A), включающего полимер (А1), последний содержит по меньшей мере 50 мас.% полимерных звеньев, образованных этилакрилатом, в завершенной полимерной частице, составляет по меньшей мере 2 мас.%.

[048] В соответствии с изобретением, доля r внешнего слоя (A), содержащего полимер (А1), в завершенной полимерной частице должна быть модифицирована на основе точного состава полимера (А1), содержащего по меньшей мере 50 мас.% полимерных звеньев, образованных этилакрилатом, и в особенности в зависимости от его температуры стеклования, с учетом сомономера или сомономеров, использованных с этилакрилатом.

[049] Предпочтительно полимер (А1), содержащий по меньшей мере 50 мас.% звеньев, образованных этилакрилатом, по изобретению имеет температуру стеклования между 200К и 333К.

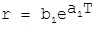

[050] В частности, массовая доля r в мас.% внешнего слоя (A), включающего полимер (А1), содержащий по меньшей мере 50 мас.% звеньев, образованных этилакрилатом, в завершенной полимерной частице, для Tg между 200К и 333К полимера (А1), определяется по следующей формуле (1)

[051]

[052] где переменная Т представляет температуру стеклования Tg, выраженную в градусах Кельвина, полимера (А1) внешнего слоя (А) и показатель степени а и коэффициент b являются параметрами.

[053] Для получения минимальной массовой доли r в мас.% наружного слоя (A), содержащего полимер (А1) в завершенной полимерной частице, показатель степени а составляет по меньшей мере 0,0255, а коэффициент b составляет по меньшей мере 0,0055, предпочтительно показатель степени а составляет по меньшей мере 0,0257, а коэффициент b составляет по меньшей мере 0,0056, и более предпочтительно показатель степени а составляет по меньшей мере 0,026, а коэффициент b равен по меньшей мере 0,0057.

[054] Предпочтительно для максимальной массовой доли r внешнего слоя (A), содержащего полимер (А1) в завершенной полимерной частице, показатель степени а1 составляет самое большее 0,028 и коэффициент b1 равен самое большее 0,007, предпочтительно показатель степени а равен самое большее 0,0275 и коэффициент b равен самое большее 0,0065 и более предпочтительно показатель степени а равен самое большее 0,027 и коэффициент b равен самое большее 0,0065 и преимущественно показатель степени а равен самое большее 0,0265 и коэффициент b равен самое большее 0,0065.

[055] Предпочтительно массовая доля r внешнего слоя (A), включающего полимер (А1), в завершенной полимерной частице составляет самое большее 30%, более предпочтительно самое большее 29% и преимущественно самое большее 28%.

[056] Предпочтительно полимер (А1) содержится только во внешнем слое (А).

[057] Температура стеклования Tg может быть оценена, например, динамическими методами исследования, такими как термо-механический анализ.

[058] В случае настоящего изобретения, чтобы рассчитать необходимое количество полимера (А1) в соответствии с уравнением (1), мономеры для получения полимера (А1) могут быть полимеризованы по отдельности, чтобы получить образец полимера (A1) для оценки и измерения его температуры стеклования Tg. Если температура стеклования Tg полимера (А1) уже известна, необходимое количество полимера (А1) на основе доли r может быть рассчитано по уравнению (1).

[059] Полимерный порошок по изобретению находится в форме частиц. Частица полимерного порошка содержит агломерированные первичные частицы полимера, полученные многостадийным способом.

[060] Что касается полимерного порошка по изобретению, он имеет срединный объемный размер частиц D50 между 1 мкм и 500 мкм. Предпочтительно объемный срединный размер частиц полимерного порошка составляет величину между 10 мкм и 400 мкм, более предпочтительно между 15 мкм и 350μm и преимущественно между 20 мкм и 300 мкм.

[061] Величина D10 распределения частиц по размерам по объему составляет по меньшей мере 7 мкм и предпочтительно 10 мкм.

[062] Величина D90 распределения частиц по размерам по объему составляет не более 500 мкм, предпочтительно 400 мкм, более предпочтительно не более 250 мкм.

[063] Что касается полимера (А1), то он представлят (мет)акриловый полимер, содержащий по меньшей мере 50 мас.% полимерных звеньев, образованных этилакрилатом.

[064] Более предпочтительно полимер (А1) включает сомономер или сомономеры, которые сополимеризуются с этиакрилатом, при этом полимер (А1) имеет температуру стеклования меньше 60°С.

[065] Сомономер или сомономеры в полимере (А1) предпочтительно выбраны из (мет)акриловых и/или виниловых мономеров.

[066] (Мет)акриловый сомономер в полимере (А1) включает мономеры, выбранные из С1-С12 алкил(мет)акрилатов. Еще более предпочтительно (мет)акриловый сомономер в полимере (А1) включает мономеры на основе С1-С4 алкилметакрилатных и/или С1-С8 алкилакрилатных мономеров.

[067] Наиболее предпочтительно акриловый или метакриловый сомономеры полимера (А1) выбраны из метилакрилата, пропилакрилата, изопропилакрилата, бутилакрилата, трет-бутилакрилата, метилметакрилата, этилметакрилата, бутилметакрилата и их смесей, пока полимер (A1) имеет температуру стеклования меньше 60°С.

[068] В конкретном варианте осуществления изобретения полимер (А1) представляет гомополимер этилакрилата.

[069] Более предпочтительно температура стеклования Tg полимера (А1), содержащего по меньшей мере 50 мас.% полимерных звеньев, образованых этилакрилатом, лежит в интервале между -50°С и 50°С, еще более предпочтительно между -40°С и 30°С и предпочтительно составляет величину между -30°С и 20°С.

[070] Предпочтительно среднемассовая молекулярная масса Mw полимера (А1), составляет менее 1000000 г/моль, более предпочтительно менее 500000 г/моль и наиболее предпочтительно менее 300000 г/моль.

[071] Что касается полимера (B1), можно упомянуть гомополимеры и сополимеры, включающие мономеры с двойными связями и/или виниловые мономеры. В предпочтительном варианте полимер (В1) также является (мет)акриловым полимером.

[072] Предпочтительно полимер (В1) содержит по меньшей мере 70 мас.% мономеров, выбранных из С1-С12 алкил(мет)акрилатов. Еще более предпочтительно полимер (В1) содержит по меньшей мере 80 мас.% мономеров на основе C1-C4 алкилметакрилатных и/или C1-C8 алкилакрилатных мономеров.

[073] Наиболее предпочтительно, акриловый или метакриловый мономеры полимера (В1) выбирают из метилакрилата, этилакрилата, бутилакрилата, метилметакрилата, этилметакрилата, бутилметакрилата и их смесей, пока полимер (B1) имеет температуру стеклования по меньшей мере 60°С.

[074] Преимущественно, полимер (В1) содержит по меньшей мере 70 мас.% мономерных звеньев, образованных метилметакрилатом.

[075] Предпочтительно, температура стеклования Tg полимера (В1) составляла величину между 60°C и 150°C. Температура стеклования полимера (B1) более предпочтительно лежит в интервале между 80°С и 150°С, преимущественно составляет величину между 90°С и 150°С и более преимущественно в интервале между 100°С и 150°С.

[076] Предпочтительно, среднемассовая молекулярная масса полимера (В1) составляет по меньшей мере 300000 г/моль, предпочтительно по меньшей мере 500000 г/моль, более предпочтительно по меньшей мере 750000 г/моль, преимущественно по меньшей мере 1000000 г/моль и наиболее преимущественно по меньшей мере 1500000 г/моль.

[077] В случае настоящего изобретения, чтобы измерить среднемассовую молекулярную массу Mw только полимера (B1), мономеры для получения полимера (В1) могут быть полимеризованы по отдельности с получением образца полимера (В1). То же самое относится и к полимеру (А1).

[078] Что касается способа получения полимерной композиции по изобретению, он включает следующие стадии:

а) полимеризация путем эмульсионной полимеризации мономера или смеси мономеров (Bm) c получением слоя (В), включающего полимер (В1), имеющий температуру стеклования по меньшей мере 60°C,

b) полимеризация путем эмульсионной полимеризации мономера или смеси мономеров (Am) с получением одного слоя (А), включающего полимер (А1), имеющий температуру стеклования меньше 60°C,

где массовая доля r слоя (А) в композиции, включающей два слоя, составляет по меньшей мере 2 мас.%, и мономерная смеесь (Am) включает по меньшей мере 50 мас.% этилакрилата.

[079] Предпочтительно стадию а) проводят до стадии b). Более предпочтительно стадию b) проводят в присутствии полимера (В), полученного на стадии а).

[080] Предпочтительно способ получения полимерной композиции по настоящему изобретению представляет многостадийный процесс, включающий последовательные стадии

а) полимеризации путем эмульсионной полимеризации мономера или смеси мономеров (Bm) c получением слоя (В), включающего полимер (В1), имеющий температуру стеклования по меньшей мере 60°C,

b) полимеризации путем эмульсионной полимеризации мономера или смеси мономеров (Am) c получением одного слоя (А), включающего полимер (А1), имеющий температуру стеклования меньше 60°C, в присутствии полимера, полученного на стадии а),

где массовая доля r полученного слоя (А) в композиции, включающей два слоя, составляет по меньшей мере 2 мас.% и мономерная смесь (Am) включает по меньшей мере 50 мас.% этилакрилата.

[081] Соответствующие мономеры или смеси мономеров (Am) и (Bm) для формирования слоев (А) и (В), соответственно, включающие полимеры (А1) и (B1), соответственно, и свойства соответствующих полимеров (А1) и (B1), являются такими же, какие определены ранее.

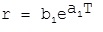

[082] В частности, массовая доля r в мас.% внешнего слоя (A), содержащего полимер (А1), в завершенной полимерной частице, полученной способом получения, для Tg между 200K и 340K и предпочтительно для Tg между 200К и 333К полимера (А1) определяется по следующей формуле (2)

[083]

[084] где переменная Т представляет собой температуру стеклования Tg, выраженную в градусах Кельвина, полимера (А1) внешнего слоя (A), а показатель степени a1 и коэффициент b1 являются параметрами.

[085] Для минимальной массовой доля r в мас.% наружного слоя (A), включающего полимер (А1) в завершенной полимерной частице, показатель степени а составляет по меньшей мере 0,0255, а коэффициент b равен по меньшей мере 0,0055, предпочтительно показатель степени а составляет по меньшей мере 0,0257 и коэффициент b равен по меньшей мере 0,0056, и более предпочтительно, показатель степени а составляет по меньшей мере 0,026, а коэффициент b равен по меньшей мере 0,0057.

[086] Предпочтительно для максимальной массовой доли r внешнего слоя (A), включающего полимер (А1) в завершенной полимерной частице, показатель степени а составляет не более 0,028, а коэффициент b равен самое большее 0,007, предпочтительно показатель степени а составляет не более 0,0275 и коэффициент b равен самое большее 0,0065, более предпочтительно показатель степени а составляет не более 0,027 и коэффициент b равен самое большее 0,0065 и преимущественно показатель степени а составляет не более 0,0265 и коэффициент b не превышает 0,0065.

[087] Предпочтительно массовая доля r внешнего слоя (A), включающего полимер (А1) в завершенной полимерной частице, составляет не более 30 мас.%, более предпочтительно не более 29 мас.% и преимущественно не превышает 28 мас.%.

[088] Предпочтительно полимер (А1) содержится только в наружном слое (А).

[089] Способ получения полимерной композиции по изобретению может необязательно включать дополнительную стадию с) для извлечения полимерной композиции. Извлечение осуществляют коагуляцией или распылительной сушкой.

[090] Коагуляция производится агрегацией первичных частиц полимера в конце эмульсионной полимеризации при добавлении водного раствора электролита при перемешивании.

[091] Распылительная сушка является предпочтительным методом для извлечения и/или сушки для способа получения полимерной порошковой композиции по настоящему изобретению.

[092] Настоящее изобретение относится также к применению полимерной композиции в форме полимерного порошка по изобретению в качестве технологической добавки для термопластичных полимеров. Предпочтительно предпочтительными полимерами являются галогенсодержащие полимеры.

[093] Технологическую добавку добавляют к термопластичным материалам, чтобы избежать проблем в ходе переработки или для облегчения переработки данных термопластичных полимеров и чтобы избежать нежелательных дефектов в конечном профиле из переработанного расплава данного термопластичного полимера.

[094] Что касается композиции на основе галогенсодержащего полимера по изобретению, то она включает

а) галогенсодержащий полимер и

b) полимер, полученный многостадийным способом, с

по меньшей мере полученным на одной стадии внутренним слоем (В), включающим полимер (В1), имеющий температуру стеклования по меньшей мере 60°С, и

по меньшей мере полученным на одной стадии наружным слоем (А), включающим полимер (А1), имеющий температуру стеклования меньше 60°С, и полимер (А1) содержит по меньшей мере 50 мас.% полимерных звеньев, образованных этилакрилатом,

отличающийся тем, что массовая доля r наружного слоя (А) в полимере, полученном многостадийным способом, включающем два слоя, составляет по меньшей мере 2 мас.%.

[095] Предпочтительные и преимущественные варианты осуществления способа для производства полимерной композиции, полученной многостадийным способом, являются тем же, что определены выше.

[096] Соответствующие слои (А) и (В), соответственно включающие полимер (А1) и (В1) соответственно и свойства соответствующих полимеров (А1) и (В1) являются теми же, что определены выше.

[097] Что касается галогенсодержащего полимера, следует упомянуть

[098] гомополимеры и сополимеры винилхлорида (ПВХ) и винилиденхлорида (ПВДХ), виниловые смолы, содержащие звенья винилхлорида в своей структуре, такие как сополимеры винилхлорида, и сложные виниловые эфиры алифатических кислот, особенно винилацетат, сополимеры винилхлорида со сложными эфирами акриловой и метакриловой кислот и с акрилонитрилом, сополимеры винилхлорида с диеновыми соединениями и ненасыщенными дикарбоновыми кислотами или их ангидридами, такие как сополимеры винилхлорида с диэтилмалеатом, диэтилфумаратом или малеиновым ангидридом, пост-хлорированные полимеры и сополимеры винилхлорида, сополимеры винилхлорида и винилиденхлорида с ненасыщенными альдегидами, кетонами и другими, такими как акролеин, кротональдегид, винилметилкетон, винилметиловый простой эфир, винилизопропиовый простой эфир и т.п.; полимеры винилиденхлорида и его сополимеры с винилхлоридом и другими полимеризационноспособными соединениями;

[099] полимеры винилхлорацетата и дихлордивинилового простого эфира; хлорированные полимеры винилкарбоксилата, такие как в инилацетат, винилпропионат, винилбутират, хлорированные полимерные сложные эфиры акриловой кислоты и α-ненасыщенной акриловой кислоты, таких как метакриловая кислота, нитрилы, амиды, сложным алкиловые эфиры, такие как акрилонитрил, (мет)акриламид, метил(мет)акрилат, бутилакрилат, этилакрилат, 2-этилгексилакрилат;

[100] полимеры винилароматических производных, таких как стирол, дихлорстирол; хлорированные каучуки;

[101] хлорированные полимеры на основе олефинов, таких как этилен, пропен, 1-бутен, (2.2.1)бициклогептен-2, (2.2.1)бициклогепта-диен-2,5;

[102] полимеры и пост-хлорированные полимеры хлорбутадиена и его сополимеры с винилхлоридом, хлорированные натуральный и синтетические каучуки, а также смеси данных полимеров друг с другом или с другими полимеризацинноспособными соединениями.

[103] привитые галогенсодержащие сополимеры, где часть галогенсодержащего полимера привита к метакриловому гомо- или сополимеру, в форме частиц, которые могут быть структурированы или нет.

[104] Предпочтительно галогенсодержащий полимер является термопластичным полимером, а не каучукоподобным полимером. Температура стеклования (измеренная методом дифференциальной сканирующей калориметрии) термопластичного полимера составляет по меньшей мере 40°С, предпочтительно 50°С.

[100] Предпочтительно галоген в галогенсодержащем полимере выбран из фтора или хлора и преимущественно галогеном является хлор.

[101] Хлорсодержащий полимер выбран из числа полимеров или смесей полимеров, выбранных из гомополимеров винилхлорида, таких как поливинилхлорид, поливинилиденхлорид, хлорированный поливинилхлорид, пост-хлорированный поливинилхлорид и сополимеры, образованные при полимеризации винилхлоридного мономера с до 40% сомономера, такого как винилацетат, винилбутират, винилиденхлорид, пропилен, метилметакрилат и т.п., а также хлорсодержащие полимеры, содержащие другие полимеры, такие как хлорированный полиэтилен, тройные сополимеры акрилонитрила, бутадиена, стирола, тройные сополимеры метилметакрилата, бутадиена, стирола; полиакрилатные смолы, полиметилметакрилатные смолы и тройные сополимеры алкилакрилата, метилметакрилата, бутадиена, предпочтительно хлорсодержащий полимер представляет поливинилхлорид или пост-хлорированный поливинилхлорид.

[102] Предпочтительно хлорсодержащий полимер выбран из гомо- и сополимеров винилхлорида (ВХ); содержащих по меньшей мере 50 мас.% звеньев ВХ, предпочтительно по меньшей мере 70 мас.% звеньев ВХ, более предпочтительно по меньшей мере 80 мас.% звеньев ВХ, преимущественно по меньшей мере 85 мас.% звеньев ВХ; или их смесей.

[103] Предпочтительно сополимер винилхлорида включает между 1 и 30 мас.% звеньев винилацетата, более предпочтительно между 5 и 20 мас.% звеньев винилацетат, преимущественно между 10 и 15 мас.% звеньев винилацетата.

[104] Композиция на основе галогенсодержащего полимера по изобретению включает между 1 и 20 мас.% полимерной композиции, полученной многостадийным способом.

Методы исследования

[105] Температура стеклования

Температуру стеклования (Tg) полимеров измеряют на оборудовании, способном обеспечить проведение термомеханического анализа. Был использован анализатор RDAII "RHEOMETRICS DYNAMIC ANALYSER", предложенный Rheometrics Company. Метод термомеханического анализа позволяет точно измерить изменения вязкоупругих свойств образца в зависимости от температуры, напряжения или приложенной деформации. Используемая частота составляет 1Гц. Устройство непрерывно записывает деформацию образца при сохранении фиксированной метки в ходе контролируемой программы изменения температуры.

Результаты получены в виде кривой изменения модуля упругости (G'), модуля потерь и тангенса угла дельта в зависимости от температуры. Тg представляет самое высокое значение температуры на кривой изменения тангенса угла дельта, когда производная тангенса угла дельта равна нулю.

[106] Молекулярная масса

Среднемассовую молекулярную массу (Mw) полимеров измеряют методом эксклюзионной хроматографии размеров (SEC).

[0107] Анализ частиц по размерам

Размер частицы первичных частиц после многостадийной полимеризации измеряют с помощью Zetasizer Nano S90 от MALVERN.

Размер частиц порошка полимера измеряют на Malvern Mastersizer 3000 от MALVERN.

Для оценки средневзвешенного размера частиц порошка, распределения частиц по размеру и доли мелких частиц используют прибор Malvern Mastersizer 3000 с 300-мм линзами в диапазоне измерения от 0,5 до 880μm.

D (v, 0,5) или более коротко D50 представляет размер частицы, при котором 50% образца имеет размер меньше, и 50% образца имеет размер больше, чем тот размер, или другими словами, эквивалентный объемный диаметр при 50% совокупном объеме. Этот размер также известен как срединный объемный диаметр, который связан с массовым срединным диаметром плотностью частиц в предположении, что размер не зависит от плотности для частиц.

D (v, 0,1) или D10 представляет размер частиц, при котором 10% образца меньше, чем данный размер, или другими словами, эквивалентный объемный диаметр на 10% совокупного объема.

D (v, 0,9) или D90 представляет размером частиц, при которой 90% образца меньше данного размера.

Примеры

[0108] Сокращения

[0109] ММА - метилметакрилат

[0110] BA - бутилакрилат

[01111] EA - этилакрилат

[0112] Сравнительные примеры 1 и 2 осуществляли методом синтеза, описанным в WO2008/104701.

[0113] Сравнительный пример 1: загружали в реактор при перемешивании 8500 г воды, 5,23 г Na2CO3 и 78,20 г лаурилсульфата натрия, и смесь перемешивали до полного растворения. Последовательно проводили три чистки в режиме вакуум-азот и реактор оставляли под небольшим вакуумом. Затем реактор нагревали. В то же время дегазировали азотом смесь, содержащую 4175,2 г метилметакрилата, 260,95 г стирола и 782,85 г н-бутилакрилата, в течение 30 минут. Затем смесь быстро вводили в реактор с использованием насоса. Когда температура реакционной смеси достигала 55 градусов по Цельсию, вводили 7,8 г персульфата калия, растворенного в 148 г воды. Линию промывали 50 г воды. Реакционную смесь оставляли, позволяя повыситься температуре до экзотермического пика. Полимеризацию затем проводили до завершения в течение 60 минут после экзотермического пика. Реактор охлаждали до 30°С. Затем полимер извлекали, латекс сушили распылительной сушкой.

[0114] Сравнительный пример 2: в реактор загружали при перемешивании 8600 г воды, 5,23 г Na2CO3 и 38,20 г лаурилсульфата натрия и смесь перемешивали до полного растворения. Последовательно проводили три чистки в режиме вакуум-азот и реактор оставляли под небольшим вакуумом. Затем реактор нагревали. В то же время дегазировали азотом смесь, содержащую 4427 г метилметакрилата, 781 г н-бутилакрилата, в течение 30 минут. Затем смесь быстро вводили в реактор с использованием насоса. Когда температура реакционной смеси достигала 55 градусов по Цельсию, вводили 7,81 г персульфата калия, растворенного в 98,08 г воды. Линию промывали 50 г воды. Реакционную смесь оставляли, позволяя повыситься температуре до экзотермического пика. Полимеризацию затем проводили до завершения в течение 60 минут после экзотермического пика. Реактор охлаждали до 30°С и латекс извлекали. Латекс сушили распылительной сушкой.

[0115] Сравнительный пример 3: в реактор загружали при перемешивании 8600 г воды, 5,23 г Na2CO3 и 38,20 г лаурилсульфата натрия и смесь перемешивали до полного растворения. Последовательно проводили три чистки в режиме вакуум-азот и реактор оставляли под небольшим вакуумом. Затем реактор нагревали. В то же время дегазировали азотом смесь, содержащую 4259,58 г метилметакрилата, 156,57 г н-бутилакрилата и 782,85 г этилакрилата, в течение 30 минут. Затем смесь быстро вводили в реактор с использованием насоса. Когда температура реакционной смеси достигала 55 градусов по Цельсию, вводили 7,81 г персульфата калия, растворенного в 98,08 г воды. Линию промывали 50 г воды. Реакционную смесь оставляли, позволяя повыситься температуре до экзотермического пика. Полимеризацию затем проводили до завершения в течение 60 минут после экзотермического пика. Реактор охлаждали до 30°С и латекс извлекали. Латекс сушили распылительной сушкой.

[0116] Пример 1. Частицы с наружным слоем (А) на основе EA конечной стадии формирования. Получали достаточное количество латекса в соответствии со сравнительным примером 1, но его не подвергали распылительной сушке. Исходным материалом являлся латекс, описанный в сравнительном примере 1. Последней стадией являлась полимеризация в реакторе емкостью 20 л. В реактор загружали 12000 г латекса с содержанием сухого вещества 38%. Последовательно проводили три чистки в режиме вакуум-азот и реактор оставляли под небольшим вакуумом. Затем реактор нагревали при 80°C. В то же время дегазировали азотом смесь, содержащую 240 г этилакрилата и 1,32 г октилмеркаптана, в течение 30 минут. Затем смесь быстро вводили в реактор с использованием насоса. Линию промывали 100 г воды. Когда температура реакционной смеси достигала 80°С, вводили 0,72 г персульфата калия, растворенного в 50 г воды. Линию промыли 50 г воды. Реакционную смесь оставляли, позволяя повыситься температуре до небольшого экзотермического пика. Полимеризацию затем проводили до завершения в течение 60 минут. Затем вводили 0,24 г персульфата калия, растворенного в 50 г воды. Линию промывали 50 г воды. Выдерживали промежуток времени 30 мин. Реактор охлаждали до 30°С Полимер затем извлекали, и латекс сушили распылительной сушкой. Полученные результаты по распределению частиц по размерам представлены в таблице.

[0117] Пример 2 и 3 осуществляли соответственно примеру 1, изменяя при этом исходный латексный материал соответственно сравнительным примерам 2 и 3.

[0118] Высушенные порошки всех примеров и сравнительных примеров анализировали на приборе Malvern Mastersizer 3000 для измерения распределения частиц по размерам и оценки значений d10, D50 и D90 соответственно. Результаты приведены в таблице 1.

[119] Таблица 1

[120] Сравнительные примеры 1, 2 и 3 имеют гораздо меньшее значение D10, чем примеры 1-3, что указывает на большее содержание более мелких частиц или большее содержание фракции мелких частиц.

Реферат

Настоящее изобретение относится к полимерной технологической добавке в виде непылящего полимерного порошка к термопластичным полимерам. Предложена полимерная композиция в виде полимерных частиц для технологической добавки к термопластичным полимерам, включающая по меньшей мере один слой (В), содержащий полимер (В1), имеющий температуру стеклования между 80°С и 150°С, и по меньшей мере один слой (А), содержащий полимер (А1), имеющий температуру стеклования между -50°С и 50°С и среднемассовую молекулярную массу менее 1000000 г/моль, а также содержащий по меньшей мере 50 мас.% полимерных звеньев, образованных этилакрилатом, полученная многостадийным способом, причем массовая доля r слоя (А) в композиции, содержащей два слоя, составляет по меньшей мере 2 мас.%. Предложен также способ получения заявленной полимерной композиции, композиция на основе хлорсодержащего полимера для технологической добавки к термопластичным полимерам на основе заявленной композиции, а также применение заявленной композиции в качестве технологической добавки для композиции, содержащей хлорсодержащий термопластичный полимер. Технический результат – предложенная композиция является технологичной, так как имеет низкое содержание мелких частиц, и легко перерабатываемой вместе с термопластичным полимером. 4 н. и 19 з.п. ф-лы, 1 табл., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Модификатор ударной прочности, имеющий многослойную структуру, способ его получения и включающая его термопластичная смола

Комментарии