Шлифовальный многоцелевой станок и способ для одновременного шлифования множества шеек коленчатого вала - RU2470758C2

Код документа: RU2470758C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к шлифовальному многоцелевому станку для шлифования множества коленчатых валов, имеющих множество коренных шеек и шатунных шеек (шеек, вкладываемых в нижние головки шатуна), при этом множество коренных шеек и шатунных шеек шлифуются одновременно.

Уровень техники

Шлифовальные многоцелевые станки этого типа используются для грубого шлифования и/или прецизионного шлифования коленчатых валов в больших количествах. Коленчатые валы, о которых идет речь, часто предназначены для четырехцилиндровых рядных двигателей в автомобильной промышленности, в которых две шатунные шейки располагаются в каждом случае в одном и том же угловом положении по отношению к продольной оси коленчатого вала. Упомянутые две шатунные шейки шлифуются одновременно (в одно и то же время), что повышает производительность. Пример такого рода процедуры описан в предполагаемом EP 1044764 A2 и EP 1088621 B1.

Для коренных шеек коленчатых валов одновременное шлифование множества шеек было уже известно относительно долгое время, например из US 3487588. В этом случае шлифовальный шпиндель для коренных шеек имеет количество шлифовальных кругов, равное количеству коренных шеек. Шлифовальные круги располагаются на общей оси. Более свежее раскрытие этого вопроса находим в DE 10144644 B4.

В случае шлифовального многоцелевого станка для коленчатых валов согласно EP 1044764 A2, для одновременного шлифования двух расположенных на коленчатом валу шатунных шеек используется круг для чернового шлифования и круг для чистового шлифования, каждый из которых установлен неподвижно на специальном поперечном суппорте посредством связанного с ним шлифовального шпинделя. Эти два поперечных суппорта способны перемещаться независимо друг от друга в продольном направлении (направлении Z) коленчатого вала и способны выдвигаться в направлении коленчатого вала (направлении X). Посредством соответствующего управления поперечными суппортами и шлифовальными шпинделями, возможна одновременная механическая обработка двух шатунных шеек при одной крепежной установке вала, при этом одна шатунная шейка подвергается черновому шлифованию, а другая подвергается чистовому шлифованию. В этом случае операция шлифования непрерывно контролируется посредством соответствующих измерительных устройств.

EP 1088621 B1 описывает способ и аппарат для одновременного шлифования по меньшей мере двух шеек коленчатого вала, которые существенным образом конструктивно и функционально перекрываются со шлифовальным многоцелевым станком, показанным в EP 1044764 A2. Общий признак обеих систем заключается в том, что каждая из них используют специальный поперечный суппорт для каждого из двух используемых шлифовальных шпинделей. Каждый из упомянутых поперечных суппортов должен включаться отдельно на всю операцию шлифования и должен постоянно контролироваться и корректироваться в соответствии с данными, поступающими в режиме реального времени, которые определяются посредством измерительных головок и касаются круглости и размеров шлифуемой шейки. Конструкция шлифовального многоцелевого станка с двумя отдельными поперечными суппортами -для механической обработки всего лишь двух шеек - требует большое пространство и значительные издержки на компоненты и соответствующие системы управления.

Раскрытие изобретения

Исходя из упомянутого предшествующего уровня техники задача данного изобретения заключается в том, чтобы предложить шлифовальный многоцелевой станок для шлифования коленчатых валов, в котором существенным образом снижены конструктивные издержки и требуемое пространство и с которым возможно одновременное высококачественное шлифование коренных шеек и шатунных шеек, осуществляемое особо быстрым и экономичным образом.

Эта задача решается шлифовальным многоцелевым станком, имеющим признаки, соответствующие пункту 1 формулы изобретения.

В случае шлифовального многоцелевого станка согласно изобретению требуемое пространство и конструктивные издержки полезным образом снижаются уже благодаря тому факту, что шлифовальный многоцелевой станок образован соединением двух рабочих позиций для одновременного (изохронного) шлифования, по меньшей мере, двух шеек. На первой рабочей позиции вместе с коренными шейками могут также быть отшлифованы центрально расположенные по окружности части конца коленчатого вала со стороны цапфы и со стороны фланца, если быть точным, то с (плоской) лицевой стороны и/или в диаметре. Поскольку все коренные шейки могут шлифоваться одновременно на первой рабочей позиции, то здесь, в отличие от второй рабочей позиции, имеется избыточное время, которое может быть использовано.

Если две рабочих позиции располагаются в общем осевом направлении коленчатых валов, подлежащих обработке, то перемещение коленчатых валов из одной рабочей позиции в другую также оказывается очень простым. Кроме того, множество преимуществ появляется в результате расположения двух шлифовальных шпинделей, предназначенных для механической обработки шатунных шеек, на общем поперечном суппорте. Упомянутыми дополнительными преимуществами, как полагают, в частности, являются упрощение управления процессом шлифования и уменьшение количества компонентов и требуемого пространства.

Согласно изобретению совместным шлифованием двух шатунных шеек управляют таким образом, что величина подачи и контроль/коррекция съема материала со шлифуемых шеек и истинного их вращения первоначально имеет место только посредством управления перемещениями общего поперечного суппорта для шатунных шеек. На этой стадии имеет место основной съем материала при шлифовании обеих шатунных шеек. Первый шлифовальный шпиндель и второй шлифовальный шпиндель управляются, в отношении перемещения, различным образом только тогда, когда требуемые размеры приблизительно достигнуты. Первый шлифовальный шпиндель для шатунных шеек, который жестко соединен с поперечным суппортом для шатунных шеек по отношению к направлению подачи (направление X) шлифовальных кругов, кроме того, управляется посредством системы управления поперечным суппортом для шатунных шеек в соответствии со значениями размеров и круглости, которые определяются посредством измерительного устройства, таким образом, что достигаются требуемые окончательные заданные значения для рассматриваемой шлифовальной обработки.

Значения круглости совершенно не обязательно должны измеряться для каждой шатунной шейки. После измерения, упомянутые значения коррекции могут быть записаны в системе управления и сохранены в памяти для определенного количества коленчатых валов, пока не произойдет следующее измерение круглости.

Хотя подача второго шлифовального шпинделя для шатунных шеек на этой стадии также следует перемещению поперечного суппорта для шатунных шеек, на упомянутое перемещение также накладывается дополнительный компонент перемещения в направлении X. Упомянутый дополнительный компонент перемещения служит для дифференциальной коррекции отклонений размеров и/или круглости, имеющих место на двух одновременно обрабатываемых шатунных шейках. Такие отклонения могут быть вызваны, например, различным износом этих двух шлифовальных кругов. Другая существенная причина упомянутого отклонения заключается в том, что во время шлифования валы слегка деформируются, поскольку в материале могут сниматься напряжения. Согласно изобретению упомянутые отклонения обнаруживаются посредством непрерывного определения размеров и круглости этих двух шатунных шеек, с этой целью для каждой шатунной шейки предусматриваются соответствующие измерительные устройства.

На стадии чистового шлифования корректируемые разности между этими двумя шатунными шейками очень малы; опыт показывал, что они лежат в диапазоне сотых или тысячных долей миллиметра. Следовательно, для перемещения второго шлифовального шпинделя для шатунных шеек возможен лишь небольшой диапазон регулирования. Упомянутый диапазон, в предпочтительном варианте должен содержать лишь приблизительно +/-0,2 мм.

Согласно пункту 2 формулы изобретения два шлифовальных шпинделя для шатунных шеек способны регулироваться относительно друг друга в осевом направлении на поперечном суппорте для шатунных шеек. Это делает возможным приспособление к различным осевым расстояниям между шлифуемыми парами шатунных шеек, и также настройку на различные типы коленчатого вала. Осевая регулируемость соответствующим образом включена в систему управления станком и включается автоматически. Вообще, второй шлифовальный шпиндель для шатунных шеек, который в любом случае установлен с возможностью регулирования в радиальном направлении, также спроектирован таким образом, чтобы быть регулируемым в осевом направлении, несмотря на эту конструкцию возможно также и обратное решение, при котором второй шлифовальный шпиндель для шатунных шеек неподвижен в осевом направлении на поперечном суппорте для шатунных шеек, в то время как первый шлифовальный шпиндель для шатунных шеек используется для осевого регулирования на поперечном суппорте для шатунных шеек.

В варианте реализации изобретения предпочтительной согласно пункту 3 формулы изобретения является конфигурация привода для перемещения одного (второго) шлифовального шпинделя по оси коррекции размеров или круглости как управляемая ЧПУ координатная ось, поскольку такая координатная ось может быть легко интегрирована в станочную систему управления типа CNC (компьютерного числового программного управления).

Преимущество также достигается и в случае конфигурации шлифовальной гибкой производственной ячейки согласно пункту 4 формулы изобретения, в которое обработка в первой рабочей позиции также включает в себя шлифование обрабатываемых боковых поверхностей коленчатого вала. Посредством этого, время T1 может быть использовано и приспособлено таким образом, что в соответствующее время Т2 обрабатываются две пары шатунных шеек.

Плоские обрабатываемые поверхности опорных точек коленчатых валов могут шлифоваться либо посредством смещения, в направлении Z, поперечного суппорта для коренных шеек, либо посредством осевого смещения, на шлифовальном шпинделе для коренных шеек, шлифовальных кругов для коренных шеек, сравни пункты 5 и 6 формулы изобретения. Однако также имеется возможность смещать коленчатый вал в осевом направлении относительно шлифовальных кругов для коренных шеек, сравни пункт 7 формулы изобретения.

Если значения времени (T1) и (Т2) обработки для коренных и шатунных шеек согласно пункту 6 формулы изобретения скоординированы друг с другом, то достигается особенно экономичная работа шлифовального многоцелевого станка, поскольку загрузка или разгрузка двух рабочих позиций могут в таком случае выполняться одновременно, а следовательно, можно обойтись без времени ожидания.

Согласно пункту 9 формулы изобретения предпочтительно для шлифования шатунных шеек использовать перемещение маятникового хода, что, таким образом, приводит к упрощению установки коленчатого вала и привода для обработки шатунных шеек. В этой связи отметим, что коренные шейки, которые отшлифованы в первой рабочей позиции, могут легко быть использованы для установки коленчатого вала во второй рабочей позиции, делая, таким образом, возможным достижение высокой степени точности обработки шатунных шеек. Кроме того, расположение согласно изобретению и включение двух шлифовальных шпинделей для шатунных шеек только на одном поперечном суппорте приводит к тому, что там только один суппорт подачи. Главное перемещение этих двух шлифовальных кругов, а именно, перемещение маятникового хода и движение подачи, следовательно, обеспечивается одним суппортом подачи. Это приводит к существенному упрощению системы управления по отношению к предшествующему уровню техники, поскольку во время преобладающей части операции обработки следует контролировать и управлять только одним суппортом подачи. Различное управление перемещением этих двух шлифовальных шпинделей на конечной стадии шлифования обеспечивает то, что любые отклонения между двумя шатунными шейками обнаруживаются и компенсируется таким образом, что в конце эти две шатунные шейки были отшлифованы до заданных размеров.

Зажим и приведение во вращение коленчатых валов посредством специально спроектированных передних бабок для коренных шеек и шатунных шеек или соответствующих задних бабок согласно пункту 10 формулы изобретения делают возможным особенно гибкое использование шлифовального многоцелевого станка. Зажим коленчатого вала с возможностью вращения вокруг продольной оси коренной шейки или вокруг продольной оси шатунной шейки позволяет для шлифования шатунных шеек делать выбор между обычным шлифованием или шлифованием с маятниковым ходом.

Непрерывное измерение размеров и круглости шеек в ходе операции обработки согласно пункту 11 формулы изобретения делает возможным почти мгновенное определение и высокоточную коррекцию результата шлифования.

Конечно, при помощи шлифовального многоцелевого станка согласно изобретению помимо четырехцилиндровых коленчатых валов могут также шлифоваться и другие коленчатые валы, если они имеют две шатунных шейки, каждая из которых устроена в одном и том же угловом положение на коленчатом валу. Следовательно, также возможна и обработка кулачковых валов, если последние имеют по меньшей мере две коренных шейки и два кулачка, каждый из которых расположен в одном и том же угловом положении.

Изобретение также относится к способу для шлифования коренных и шатунных шеек и/или центральных частей коленчатых валов согласно пункту 12 формулы изобретения. Усовершенствования упомянутого способа описываются в зависимых пунктах формулы изобретения.

Перечень фигур чертежей

Шлифовальный многоцелевой станок и способ согласно изобретению более подробно объяснены ниже со ссылкой на приводимые в качестве примера варианты реализации изобретения, которые проиллюстрированы на чертежах, на которых:

На фиг.1 показан схематический вид сверху шлифовального многоцелевого станка, который спроектирован в виде шлифовальной гибкой производственной ячейки согласно изобретению;

На фиг.2 показан схематический вид сверху первой рабочей позиции шлифовальной гибкой производственной ячейки, причем упомянутая рабочая позиция служит для обработки коренных шеек коленчатого вала;

На фиг.3 показан схематический вид сверху второй рабочей позиции шлифовальной гибкой производственной ячейки, причем упомянутая рабочая позиция используется для обработки шатунных шеек;

На фиг.4 показано закрепление коленчатого вала в первой рабочей позиции шлифовальной гибкой производственной ячейки;

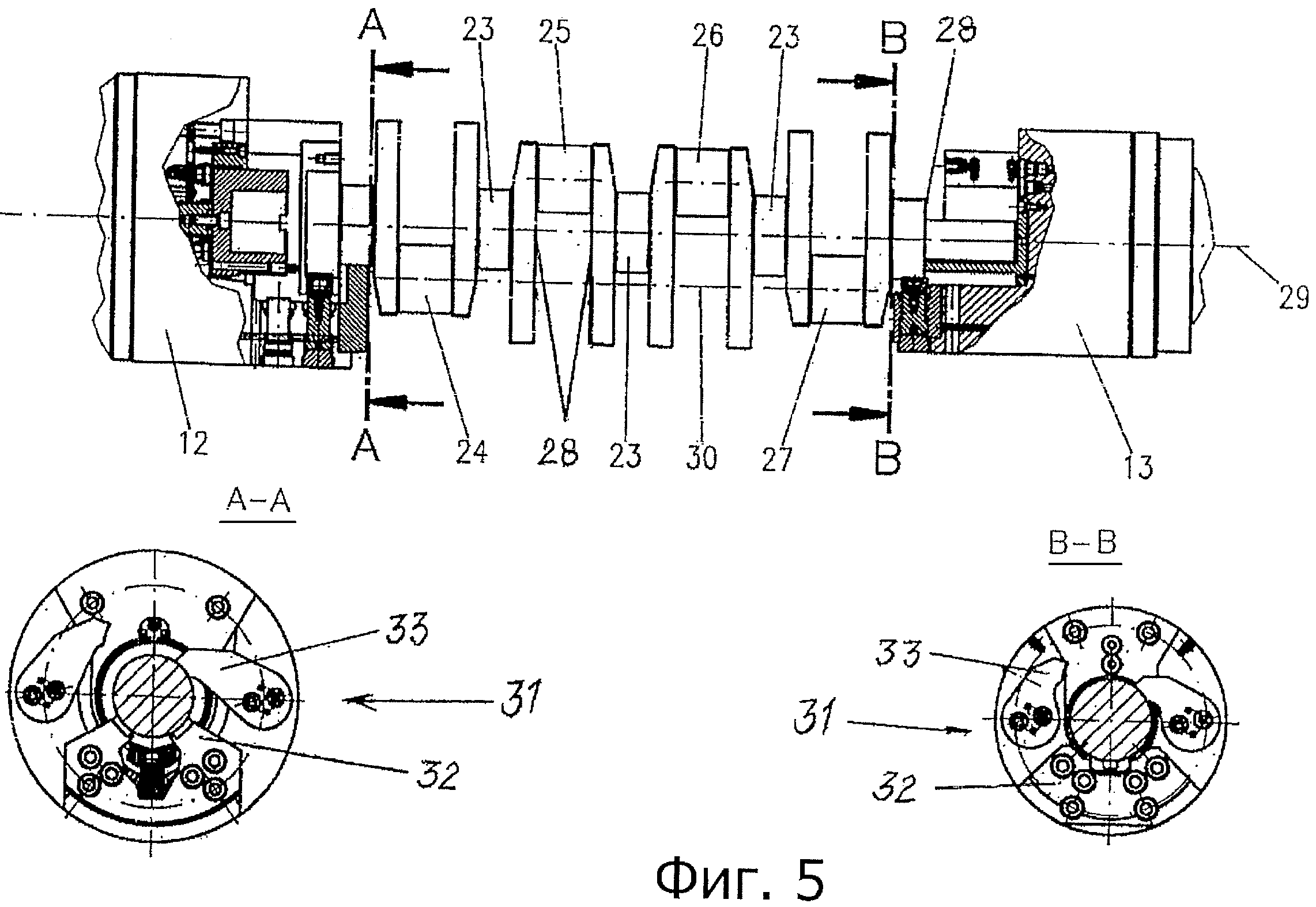

На фиг.5 показаны подробности закрепления коленчатого вала во второй рабочей позиции шлифовальной гибкой производственной ячейки;

На фиг.6 показано расположение во второй рабочей позиции измерительного устройства для измерения размеров и круглости обрабатываемой шейки;

На фиг.7 показан разрез шлифовальной гибкой производственной ячейки согласно изобретению в соответствии с разрезом С-С на фиг.1.

Осуществление изобретения

На фиг.1 проиллюстрирован на виде сверху шлифовальный многоцелевой станок, который спроектирован в виде шлифовальной гибкой производственной ячейки (1). Упомянутая шлифовальная гибкая производственная ячейка имеет общую станину (2) станка, на которой расположены две рабочие позиции (3), (4) для обработке коленчатых валов (22) шлифованием. Рабочие позиции (3), (4) имеют общий шлифовальный стол (5), на котором для каждой рабочей позиции имеются зажимные приспособления и приводы для коленчатых валов (22). Шлифовальная гибкая производственная ячейка обычно также имеет кожух станка и загрузочные и разгрузочные устройства для подачи заготовки удаления коленчатых валов (22) и для транспортировки их с первой рабочей позиции (3) на вторую рабочую позицию (4). Однако они на фиг.1 не показаны, а следовательно, не показаны ни устройство управления типа CNC с клавиатурой ввода, ни гидравлические и/или пневматические устройства подачи заготовок.

Первая рабочая позиция (3) шлифовальной гибкой производственной ячейки (1), каковая рабочая позиция проиллюстрирована отдельно на фиг.2, служит для шлифования коренных шеек (23) коленчатых валов (22). В иллюстративных целях наиболее важные функциональные части первой рабочей позиции (3), следовательно, снабжены дополнительным обозначением "для коренных шеек". Коренные шейки (23) (смотри фиг.4) шлифуются посредством множества шлифовальных кругов (10) для коренных шеек, которые расположены на шлифовальном шпинделе (9) для коренных шеек. Шлифовальный шпиндель (9) для коренных шеек, в свою очередь, прикреплен к поперечному суппорту (6) для коренных шеек, который способен перемещаться под управлением устройства числового программного управления типа CNC в направлении Z, которое соответствует продольной оси (29) коленчатого вала, и в направлении X, что делает возможным подачу в направлении, перпендикулярном продольной оси (29) коленчатого вала. Роликовые направляющие или направляющие скольжения, по которым поперечный суппорт (6) коренных шеек, перемещается в направлении Z, не видны, потому что они закрыты крышками (16). Для обработки коленчатый вал (22) зажимается между передней бабкой (7) для коренных шеек и задней бабкой (8) для коренных шеек, что более четко проиллюстрировано на фиг.4, и, согласно иллюстрации, показанной на фиг.2, приводится во вращение этой передней бабкой (7) для коренных шеек. В первой рабочей позиции (3) производится черновое или чистовое шлифование одновременно, по меньшей мере, двух коренных шеек (23) коленчатого вала (22), для чего требуется время T1.

Вторая рабочая позиция (4) шлифовальной гибкой производственной ячейки (1), каковая рабочая позиция показана отдельно на фиг.3, используется при обработке шатунных шеек с (24) по (27) коленчатого вала (22), при этом в каждом случае одновременно обрабатываются две шатунные шейки с (24) по (27), которые находятся в одном и том же угловом положении по отношению к продольной оси (29) коленчатого вала. Время, требующееся для шлифования всех четырех шатунных шеек с (24) по (27), составляет Т2. В иллюстративных целях наиболее важные функциональным части второй рабочей позиции (4) снабжены дополнительным обозначением "для шатунных шеек".

Для обработки коленчатый вал (22) также зажимается центрально во второй рабочей позиции (4), то есть общая продольная ось зажимных приспособлений с обеих сторон идентична продольной оси (29) коленчатого вала (22), каковая продольная ось определена коренными шейками (23) коленчатого вала. Как можно видеть на фигурах 3 и 5, коленчатый вал (22) зажат во второй рабочей позиции (4) посредством внешних коренных шеек (23) коленчатого вала, которые были отшлифованы в первой рабочей позиции (3). Посредством этого достигается точное взаимное расположение шатунных шеек с (24) по (27) по отношению к коренным шейкам (23) коленчатого вала (22).

Согласно фиг.3 по обеим сторонам коленчатого вала (22) предусмотрена в целях обеспечения зажима передняя бабка (12), (13) для соответствующих шатунных шеек. Патроны (31) упомянутых передних бабок (12), (13) шатунных шеек снабжены опорными накладками (32) (смотри фиг.5) и приводятся в движение соответствующими валами (С1) и (С2), которые вращаются абсолютно синхронно. Однако во второй рабочей позиции (4) коленчатый вал (22) может также быть установлен в центрах и в таком случае приводится в движение, по меньшей мере, только с одной стороны передней бабкой (12) для шатунных шеек, патрон которой снабжен зажимными кулачками (33), установленными плавающим образом, и это дает компенсирующий, обеспечивающий выборку радиального зазора привод вращения. Коленчатый вал (22) в таком случае выставляется по своему центру в центрах.

Форма гнезда для коленчатого вала (22) во второй рабочей позиции (4) может быть различна и оптимизирована в соответствии с конкретным индивидуальным случаем.

В обеих рабочих позициях (3) и (4) коленчатый вал (22) может поддерживаться одним или более самоцентрирующимися неподвижными люнетами.

Во второй рабочей позиции предусматривается поперечный суппорт (11) для шатунных шеек, который способен перемещаться в направлении осей Z 2 и Х 2, перпендикулярных друг другу, то есть который способен перемещаться параллельно продольной оси коленчатого вала (29) и перпендикулярно к нему. Поперечный суппорт (11) для шатунных шеек поддерживает первый шлифовальный шпиндель (14) для шатунных шеек и второй шлифовальный шпиндель (15) для шатунных шеек. Из упомянутых шлифовальных шпинделей первый шлифовальный шпиндель (14) для шатунных шеек жестко соединен с поперечным суппортом (11) для шатунных шеек в направлении, перпендикулярном продольной оси (29) коленчатого вала. В противоположность этому второй шлифовальный шпиндель (15) для шатунных шеек установлен на поперечном суппорте (11) для шатунных шеек, будучи способным перемещаться в направлении, перпендикулярном продольной оси (29) коленчатого вала. Перемещением упомянутого второго шлифовального шпинделя для шатунных шеек управляют в соответствии с отклонением размера или отклонением от круглости, которое получают в результате активного контроля в ходе операции шлифования. С этой целью, диаметры шатунных шеек (24), (27) и (25), (26), которые должны шлифоваться попарно, непрерывно измеряются в ходе операции шлифования посредством измерительных головок (19) активного контроля, входящих в состав измерительного устройства (20) (смотри фиг.6).

Каждый из двух шлифовальных шпинделей (14), (15) для шатунных шеек несет на себе шлифовальные круги (17), (18) для шатунной шейки, осевое расстояние которых друг от друга должно соответствовать расстоянию между теми шатунными шейками с (24) по (27), шлифующимися парами. С этой целью два шлифовальных шпинделя (14), (15) для шатунных шеек должны быть способны перемещаться по отношению друг к другу в своем осевом направлении, то есть в направлении оси вращения их шлифовальных кругов (17), (18) для шатунных шеек, на поперечном суппорте (11) для шатунных шеек. Осевое расстояние между шлифовальными шпинделями для шатунных шеек и шлифовальными кругами должно регулироваться каждый раз, когда должен шлифоваться другой тип коленчатого вала или, в случае специфического коленчатого вала, когда должна шлифоваться пара шатунных шеек с измененным расстоянием. Коль скоро об этом зашла речь, то это изменение расстояния должно быть введено во всю систему управления операцией шлифования. В этом случае первый шлифовальный шпиндель (14) для шатунных шеек или второй шлифовальный шпиндель (15) для шатунных шеек могут быть установлены с возможностью регулирования в направлении своей продольной оси на поперечном суппорте (11) для шатунных шеек.

Характерную особенность коленчатых валов (22) для четырехцилиндровых рядных двигателей можно особенно ясно увидеть на фиг.5: две наружные шатунные шейки (24) и (27) имеют общее угловое положение по отношению к оси вращения и продольной оси (29) коленчатого вала (22), так же как и две внутренних шатунных шейки (25) и (26), причем угловое положение двух пар шатунных шеек (24) и (27), и (25) и (26) отличается.

Эта характерная особенность используется для экономичной работы шлифовального многоцелевого станка согласно изобретению. Это объясняется тем, что при двух шлифовальных кругах (17) и (18) для шатунных шеек две шатунные шейки (24), (27) и (25), (26) - каждые, шлифуются по сути одновременно, при этом слово "одновременно" также означает выражения "в одно и то же время" или "изохронно", с которыми можно столкнуться в технологии шлифовании. Следовательно, в каждом случае подразумевается, что операция шлифования протекает приблизительно в одно и то же время, но не то, что эта операция должна быть закончена в точности в одно и то же время. Вторая шатунная шейка более часто отшлифуется начисто только после первой шатунной шейки, поскольку, например, все еще следует удалить остаточный припуск, составляющий 0,02 мм.

На фиг.6 показано расположение измерительного устройства (20) для непрерывного измерения круглости и размеров шатунной шейки во второй рабочей позиции (4) посредством измерительной головки (19). Во время операции шлифования измерительная голова 19 входит в контакт с контролируемой шатунной шейкой (24)-(27) и непрерывно подает сигналы, касающиеся размеров и/или круглости шатунной шейки (24)-(27), каковые сигналы оцениваются системой числового программного управления типа CNC и используются для генерирования управляющих команд для приводов поперечного суппорта (11) для шатунных шеек и/или управляющих команд для координатной оси (44) коррекции размера или круглости. Положение измерительного устройства (20), которое проиллюстрировано штрихпунктирными линиями на фиг.6, соответствует отведенному положению, которое измерительное устройство (20) занимает, например, в течение операции обработки плоскостей и/или в течение загрузки/выгрузки деталей около шлифовальных кругов (17), (18) для шатунных шеек.

На Фиг.7 проиллюстрирован схематический вид сбоку первой рабочей позиции (3) шлифовальной гибкой производственной ячейки (1) в соответствии с разрезом С-С на фиг.1.

В начале шлифования шатунной шейки во второй рабочей позиции (4), взаимное осевое расстояние между двумя шлифовальными кругами (17), (18) для шатунных шеек настраивается, например, на расстояние между шатунными шейками (24) и (27). Затем начинается шлифование упомянутых шатунных шеек (24), (27) при управляемом системой типа CNC движении маятникового хода. С этой целью, два шлифовальных шпинделя (14), (15) для шатунных шеек прежде всего перемещаются вместе перпендикулярно продольной оси коленчатого вала (29); в ходе процесса второй шлифовальный шпиндель (15) для шатунных шеек остается, неподвижным по отношению к поперечному суппорту (11) для шатунных шеек. Это относится к стадии грубого шлифования или чернового шлифования. Однако измеряется диаметр, точно полученный на каждой из шатунных шеек (24), (27) в ходе операции шлифования, и круглость. По мере приближения к окончательным размерам на стадии прецизионного шлифования перемещение второго шлифовального шпинделя (15) отделяется от перемещения поперечного суппорта (11) для шатунных шеек. Поперечный суппорт (11) для шатунных шеек перемещается в направлении оси (44) коррекции размера или круглости в соответствии с измерением на шатунной шейке (24), и окончательные размеры и требуемая круглость шатунной шейки (24) наконец достигаются посредством первого шлифовального шпинделя (14) для шатунных шеек. Второй шлифовальный шпиндель (27) для шатунных шеек одновременно выполняет корректирующие перемещения по отношению к поперечному суппорту (11) для шатунных шеек в соответствии с отдельным измерением на шатунной шейке (27), если измеренные значения на шатунной шейке (27) отклоняются от таковых на шатунной шейке (24). Упомянутые отклонения появляются из-за непрерывного измерения на обеих шатунных шейках (24) и (27). Компьютер системы управления станком анализирует результаты измерения и формирует соответствующие корректирующие и управляющие сигналы для привода второго шлифовального шпинделя (15) для шатунных шеек.

Конечно, второй шлифовальный шпиндель (15) для шатунных шеек должен быть способен перемещаться в направлении оси Х по отношению к поперечному суппорту (11) для шатунных шеек только на небольшую величину. Расстояние регулирования, которое предпочтительно на практике, может, например, находиться в диапазоне +/-0,2 мм. Шлифовальный многоцелевой станок может быть отрегулирован таким образом, чтобы время (T1) шлифования было равно времени (Т2) шлифования. Две из коренных шеек (23) в таком случае шлифуются приблизительно то же самое время, что и одна пара (24), (27) или (25), (26) шатунных шеек.

Вслед за этим поперечный суппорт (11) для шатунных шеек отводится назад, расстояние двух шлифовальных шпинделей (14), (15) для шатунных шеек друг от друга настраивается на расстояние центральных шатунных шеек (25), (26), и цикл шлифования начинается снова.

Реферат

Изобретение относится к машиностроению и может быть использовано в шлифовальном многоцелевом станке для одновременного шлифования множественных коренных и шатунных шеек и/или центральных секций коленчатых валов. На общем поперечном суппорте для шатунных шеек установлены два шлифовальных шпинделя для шатунных шеек. Первый из них может смещаться только в направлении Z, а второй - в минимальной степени в направлении X по отношению к первому шпинделю. На конечной стадии шлифования производится коррекция отклонения размеров между двумя обработанными шатунными шейками, выполняемая посредством отдельного управления вторым шлифовальным шпинделем для шатунных шеек. Отклонения определяются посредством измерительных устройств. В результате уменьшается пространство, занимаемое шлифовальным станком, и обеспечивается одновременное высококачественное шлифование шеек коленчатых валов с упрощенным управлением процессом шлифования. 2 н. и 15 з.п. ф-лы. 7 ил.

Формула

имеет первую рабочую позицию (3), в которой несколько шлифовальных кругов (10) для коренных шеек расположено в осевом направлении на шлифовальном шпинделе (9) для коренных шеек, который расположен на поперечном суппорте (6) для коренных шеек для обеспечения в течение времени Т1 шлифования коренных шеек (23) в количестве, соответствующем количеству шлифовальных кругов (10) для коренных шеек, и

имеет вторую рабочую позицию (4), в которой два шлифовальных круга (17, 18) для шатунных шеек предназначены для шлифования двух шатунных шеек (24 и 27 или 25 и 26) коленчатого вала (22) в течение времени Т2 вместе со шлифованием в течение времени Т1 и поддерживаются посредством соответствующих шлифовальных шпинделей (14, 15) для шатунных шеек на поперечном суппорте (11) для шатунных шеек таким образом, что первый шлифовальный шпиндель (14) для шатунных шеек в направлении врезной подачи (оси X) расположен в зафиксированном положении на поперечном суппорте (11) для шатунных шеек, а второй шлифовальный шпиндель (15) для шатунных шеек в направлении врезной подачи (оси X) имеет возможность перемещения в диапазоне ±0,2 мм по отношению к первому шлифовальному шпинделю (14) для шатунных шеек только в направлении оси (44) коррекции отклонений размеров или круглости шатунных шеек.

a. в первой рабочей позиции (3) шлифуют коренные шейки (23) коленчатого вала (22) и/или центральные части набором шлифовальных кругов (10) для коренных шеек, который расположен на общем валу шлифовального шпинделя (9) для коренных шеек,

b. передают коленчатый вал (22) на вторую рабочую позицию (4),

c. во второй рабочей позиции (4) шлифуют две шатунные шейки (24 и 27 или 25 и 26), имеющие одно и то же угловое положение по отношению к оси вращения коленчатого вала (22), одновременно двумя шлифовальными кругами (17, 18) для шатунных шеек в одно и то же время со шлифованием коренных шеек (23) в первой рабочей позиции (3),

d. индивидуально управляют с помощью компьютера перемещением подачи каждого из двух шлифовальных кругов (17, 18) для шатунных шеек, при этом перемещение подачи второго шлифовального круга (18) для шатунных шеек происходит только в соответствии с отклонением размера и круглости шейки от перемещения подачи первого шлифовального круга (17) для шатунных шеек,

e. обрабатывают в шлифовальном многоцелевом станке два коленчатых вала одновременно, при этом время (Т1) шлифования в первой рабочей позиции (3) приблизительно равно времени (Т2) шлифования во второй рабочей позиции (4).

Комментарии