Способ и устройство для изготовления множества слоистых изделий - RU2266729C2

Код документа: RU2266729C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления слоистого изделия посредством, по меньшей мере, одного порошкового слоя, причем ко второму слою подают первый слой и на первый слой наносят, по меньшей мере, один порошковый слой. В частности, впитывающий слой непрерывно получают посредством, по меньшей мере, одного слоя поглотителя. Кроме того, предложено устройство для изготовления слоистого изделия. Устройство содержит, по меньшей мере, один первый подвод для подачи первого слоя, второй подвод для подачи второго слоя и подвод для поглотителя, с тем чтобы между первым и вторым слоями расположить, по меньшей мере, один порошковый слой.

В области изготовления гигиенических изделий известен следующий уровень техники: из ЕР 0429393 А2 известен способ, при котором изготавливают впитывающие подушечки для впитывания жидкостей от тела в гигиенических изделиях. В соответствии с описанным в этой публикации способом непрерывно изготавливаться могут впитывающие подушечки произвольной формы без отнимающего много времени наслоения частичных слоев, причем при получении профиля лишний материал отсасывают и снова возвращают. Изготовленные таким образом впитывающие подушечки могут быть отделены друг от друга благодаря разделительной кромке. В ЕР 0860158 A1 описан процесс изготовления впитывающего слоя, содержащего слой поглотителя. На первый слой, преимущественно из материала с воздушной прослойкой, накладывают второй слой, преимущественно из того же материала, причем между этими обоими слоями располагают поглотитель. Как первый, так и второй слой сводят вместе непрерывно. Затем этот впитывающий слой разрезают, причем обрезные кромки первого и второго слоев отделяют друг от друга для нанесения клея в качестве соединительного средства на эти концевые поверхности.

Исходя из этого уровня техники задачей настоящего изобретения является создание способа и устройства для облегчения автоматизации производства и в то же время минимизации затрат времени вплоть до получения готового слоистого изделия, а также расхода применяемых материалов.

Эта задача решается посредством способа изготовления слоистого изделия с признаками п.1 формулы и устройства для непрерывного изготовления слоистого изделия с признаками п.16, устройства для непрерывного изготовления слоистого изделия с признаками п.17 и устройства для непрерывного изготовления слоистого изделия с признаками п.18. Кроме того, предложено слоистое изделие с признаками п.21.

Способ изготовления слоистого изделия, по меньшей мере, с одним порошковым слоем предусматривает, что ко второму слою подают первый слой и на первый слой наносят, по меньшей мере, один порошковый слой. Перед расположением второго слоя на порошковый слой и на первый слой с первого слоя удаляют часть порошкового слоя, причем получают отделенные друг от друга порошковые слои. Предпочтительно между отделенными друг от друга порошковыми слоями располагают, по меньшей мере, в виде полосок соединительное средство для образования поперечного запечатывания слоистого изделия.

Одно усовершенствование предусматривает, что посредством первого устройства на первый слой в продольном направлении наносят первое соединительное средство для образования продольного запечатывания, а на второй слой посредством второго устройства наносят второе соединительное средство для образования поперечного запечатывания при контактировании второго соединительного средства с первым слоем.

Предпочтительно в качестве, по меньшей мере, одного компонента порошкового слоя применяют материал, который способен повлиять, по меньшей мере, на одно непосредственное окружение слоистого изделия. Непосредственное окружение может быть газообразным, например, воздухом, и/или жидким, например, водой. Влияние может происходить различным образом. Из слоистого изделия могут высвобождаться компоненты, например отдушки или другие средства, которые могут воздействовать на один или несколько предметов вокруг слоистого изделия. Слоистое изделие выполняет тогда функцию выделения. Также слоистым изделием могут восприниматься жидкости, частицы, запахи и т.п., в частности абсорбироваться или адсорбироваться. Согласно одному выполнению предусмотрено, что в качестве, по меньшей мере, одного компонента порошкового слоя применяют поглощающий материал и слоистое изделие изготавливают в качестве впитывающего слоя. Другое выполнение предусматривает, что в качестве, по меньшей мере, одного компонента порошкового слоя находит применение влияющий на запах материал. Другое выполнение предусматривает, что в качестве, по меньшей мере, одного компонента порошкового слоя применяют моющее средство. Дополнительно имеется возможность выполнения слоистым изделием нескольких функций, например высвобождать пахучие вещества или моющие средства или высвобождать моющие средства и поглощать и накапливать определенные количества жидкости или газа. В целом, слоистое изделие может выполнять одновременно накопительную функцию, в частности функцию адсорбера, вместе с функцией выделения.

Применяемый порошок может иметь разные компоненты. Также порошок может иметь разную зернистость. Например, могут найти применение порошки разной величины, например, с коэффициентом 5-10. Они могут быть предварительно смешаны, а затем подаваться к первому слою или к его разным участкам. Одно усовершенствование предусматривает, что с порошковым слоем или вместо порошкового слоя на первый слой наносят материал иной геометрической формы. Это могут быть, например, волокнистые материалы или же мелкие шарообразные образования или полые тела.

Ниже изобретение более подробно описано на примере применения в качестве впитывающего слоя, не ограничивая, однако, последующие выполнения впитывающими слоями. Напротив, все последующие усовершенствования, признаки и выполнения применяются во всех других описанных выше и ниже примерах. Изготовленный согласно изобретению впитывающий слой, по меньшей мере, с одним слоем поглотителя предусматривает, что впитывающий слой изготавливают непрерывно. Первый слой подают ко второму слою, так что первый и второй слои охватывают, по меньшей мере, один слой поглотителя. Соединительное средство располагают, по меньшей мере, в виде полос поперек направления движения первого слоя, с тем, чтобы позиционировать его между отделенными друг от друга слоями поглотителя для образования поперечного запечатывания впитывающего слоя.

Одно усовершенствование способа предусматривает, что перед нанесением соединительного средства часть слоя поглотителя удаляют с первого слоя. На освобожденном таким образом отрезке первого слоя может быть расположено затем соединительное средство без мешающих частиц, в частности нанесено. Это облегчает запечатывание, предпочтительно склеивание, первого и второго слоев. Дополнительно предотвращается возникновение микротрещин в образованной этим видом запечатывания связи при растягивающих и/или срезающих усилиях, действующих на будущее, изготовленное из впитывающего слоя изделие. Надрыв или раскрытие запечатанного самого по себе изделия исключено. Предпочтительно посредством соединительного средства создается поперечное запечатывание впитывающего слоя. Кроме того, имеется возможность образования дополнительно к поперечному запечатыванию непрерывно продольного запечатывания впитывающего слоя. Согласно одному усовершенствованию, имеется также возможность образования поперечного и продольного запечатывания за счет одного и того же соединительного средства, например, путем нанесения на всю поверхность первого слоя. Согласно другому усовершенствованию, предусмотрено, что для создания поперечного запечатывания предусмотрен первый дозатор, а для создания продольного запечатывания - второй дозатор. Это позволяет применять для соответствующего запечатывания разные соединительные средства и их количества.

Согласно одному усовершенствованию соединительное средство периодически подают, по меньшей мере, частично предпочтительно только к определенным участкам. Это означает, например, что на первом слое соединительное средство находится лишь на одном определенном отрезке. Этот отрезок может создавать поперечное или же продольное запечатывание. Также имеется возможность, по меньшей мере, частичного покрытия или же пропитывания соединительным средством одного или нескольких слоев поглотителя. Для этого соединительное средство может быть расположено, например, между различными, расположенными друг на друге слоями поглотителя.

Согласно другому выполнению изобретения, по меньшей мере, часть запечатывания образуют механически, причем соединительное средство образует запечатывание с механическим действием между первым и вторым слоями. Механическое запечатывание возможно посредством отгиба, тиснения, фальцевания или иным образом, причем материал первого слоя проникает в материал второго слоя или сцепляется с ним. Одно выполнение изобретения предусматривает для этого каландр, по меньшей мере, с одним первым и одним вторым валками. Первый валок является, например, гладким валком. Второй валок является снабженным поверхностным контуром ответным валком, в частности, рифленым валком. За счет поверхностного контура первый и второй слои в соответствии с контуром соединяются между собой, по меньшей мере, на отдельных участках. Преимущественно происходит полное запечатывание, по меньшей мере, одного слоя поглотителя. За счет выбора поверхностного контура можно определить геометрию запечатывания.

Одно усовершенствование предусматривает использование двух валков, имеющих структурирование, в частности, таким образом, что один валок частично входит в другой. Это обеспечивает образование, например, трехмерных соединений.

Одно усовершенствование предусматривает, что первый и/или второй слой содержит, по меньшей мере, компоненты, которые под действием давления и/или тепла вызывают склеивание. Это могут быть, например, клеевые волокна, содержащиеся, по меньшей мере, в одном слое. Кроме того, имеется возможность, что, по меньшей мере, один из соединяемых между собой слоев содержит бикомпонентные волокна, обеспечивающие поверхностное соединение. Согласно другому выполнению между первым и вторым слоями направляют тонкую клеевую пленку. Клеевая пленка связывает между собой оба слоя. Клеевая пленка может подаваться широкими полосами вдоль или же поперек, с тем, чтобы обеспечить соответственно продольное или поперечное запечатывание. Если первый и второй слои направляют, например, через каландр, то в соответствии с поверхностным контуром и расположением клея возникает запечатывание.

Другое выполнение предусматривает, что клей, по меньшей мере, частично наносят на второй слой, который затем подают к несущему слой поглотителя первому слою. Это обеспечивает, в частности, использование находящегося в контакте со слоем устройства для подачи соединительного средства, которое располагает на слое, по меньшей мере, одну полоску соединительного средства. Согласно одному усовершенствованию на первый и/или на второй слой наносят, например, одну поперечную и/или одну продольную полоску соединительного средства, а затем предпочтительно на свободный от соединительного средства участок слоя наносят, по меньшей мере, один слой поглотителя. Таким образом, достигается, в частности, поперечное запечатывание слоев слоистого изделия.

Соединительное средство может применяться в мокром или сухом состоянии, в частности, может быть нанесено на один слой. Также соединительное средство может быть нанесено, например, посредством ротационной или трафаретной печати. Помимо замкнутых полосок соединительного средства имеется также возможность использования точек, штрихов или прочих геометрических форм соединительного средства. Кроме того, соединительное средство может быть нанесено распылением, например спиральным распылением. Другое выполнение предусматривает использование устройства для распыления волокон. С его помощью клеевые волокна позиционируются между первым и вторым положениями для образования запечатывания. В частности, для запечатывания используют так называемый «горячий расплав», который в нагретом виде имеет большую вязкость, чем при комнатной температуре, и за счет этого может наноситься через форсунки. Например, может использоваться «горячий расплав» на каучуковой основе.

Согласно другому выполнению в качестве соединительного средства может использоваться плавкая пленка. Плавкая пленка является предпочтительно, по меньшей мере, паропроницаемой, в частности влагопроницаемой. Для этого плавкая пленка может быть перфорированной, например, подходящим механическим или химическим способом. Кроме того, имеется возможность использования плавкого нетканого материала. Плавкий нетканый материал, как и плавкая пленка, под воздействием давления или нагрева соединяет первый и второй слои в нужных местах.

Предпочтительно используют для запечатывания клеевое покрытие в количестве 1-7 г/м2, в частности 3-4 г/м2. Количество применяемого порошка, в частности поглотителя, может составлять примерно 30-500 г/м2, предпочтительно примерно 50-300 г/м2.

Согласно дополнительному варианту выполнения помимо механического запечатывания предусмотрено также запечатывание посредством другого соединительного средства во впитывающем слое. Например, поперечное запечатывание может осуществляться механически, а продольное - за счет клеевого покрытия.

Благодаря расположению соединительного средства в виде полосок, предпочтительно покрытия полосками поперек направления движения, обеспечивается будущее запечатывание за последующую операцию без необходимости повторного разрезания впитывающего слоя. Напротив, подобный впитывающий слой может быть непрерывно изготовлен и соответственно разделен. Отделенные друг от друга слои поглотителя могут быть направлены в связанном между собой состоянии на следующий этап обработки. Например, впитывающий слой может быть намотан или храниться, как это раскрыто, в частности, в WO 98/57877, WO 98/58864, WO 99/59907 и WO 00/53513. Ссылка на содержание этих публикаций приводится в отношении оседания, такого как упрочнение, а также в отношении дальнейшей обработки и соблюдаемых при этом краевых условий и возможностей. Другой способ укладки материала раскрыт в публикации WO 98/18706, на которую также осуществляется ссылка в отношении укладки и соблюдаемых при этом параметров.

При укладке впитывающего слоя предпочтительно следует обратить внимание на то, что складки образуются только на тех участках, на которых нет слоя поглотителя. Для этого, например, обнаруживают слой поглотителя, например, с помощью ПЗС-камеры, емкостного измерения или маркировки, подаваемой к впитывающему слою механическим или иным путем. Посредством соответствующего сенсорного устройства, например, к укладочному устройству подают сигнал, который вызывает, например, складывание впитывающего слоя за счет соответствующего реверсирования направления укладки. При накоплении впитывающего слоя в рулоне работают предпочтительно с различными, действующими на впитывающий слой растягивающими усилиями. Растягивающие усилия различны и зависят, в частности, от скорости намотки и от соответствующего состояния загрузки намоточного барабана. Целью при этом является, в частности, предотвращение образования слишком рыхлого рулона.

Другое выполнение способа предусматривает, что только после создания полного запечатывания слоя поглотителя разрезают первый и второй слои. Это имеет то преимущество, что материал поглотителя не сможет уйти в сторону и изготовленные из впитывающего слоя с возможностью дальнейшей обработки подушечки поглотителя смогут непрерывно изготавливаться в соответствии с задаваемыми параметрами. Кроме того, предварительное полное запечатывание обеспечивает изготовление впитывающего слоя «поточно» с последующей дальнейшей обработкой в готовое изделие. С другой стороны, имеется также возможность соответствующего хранения впитывающего слоя после изготовления и придания необходимых размеров в месте дальнейшей обработки. Для этого впитывающий слой имеет преимущественным образом соответствующие маркировочные средства, например окрашенные места, металлические вкладыши или накладки или подобные обнаруживаемые средства, воспринимаемые активно или пассивно посредством соответствующего устройства обнаружения в устройстве для дальнейшей обработки, например для определения положения.

Описанный выше способ обеспечивает, с одной стороны, укладку еще не отделенных друг от друга, однако уже запечатанных слоев поглотителя. С другой стороны, обеспечивается хранение полностью запечатанных и находящихся на расстоянии друг от друга слоев поглотителя в соединенном состоянии и их последующая подача на дальнейшую обработку, при которой запечатанные слои поглотителя отделяют друг от друга, по меньшей мере, частично или полностью.

Другое выполнение изобретения предусматривает, что осуществляют укладку отдельных, отделенных друг от друга и запечатанных слоев поглотителя и подачу отдельных впитывающих слоев на дальнейшую обработку. Например, отдельные впитывающие слои транспортируют сообща, однако они в их транспортной упаковке уже отделены друг от друга. Имеется возможность хранения, в частности штабелирования, отдельных впитывающих слоев в магазинах с возможностью их непосредственного использования в установке для дальнейшей обработки, в частности, непосредственно из магазинов.

Другая возможность при изготовлении впитывающих слоев состоит, во-первых, в том, что друг на друге располагают не только один, но и несколько слоев поглотителя. Они могут быть из одного материала или из разных материалов. Последнее позволяет за счет выбора применяемого поглотителя и его характеристик достичь, например, целенаправленной транспортировки жидкости внутри слоев поглотителя. Несколько расположенных друг на друге слоев поглотителя могут быть также отделены друг от друга, например, дополнительным слоем, липкой пленкой и т.п. При применении веществ или других высвобождаемых из слоистого изделия порошковых материалов имеется также возможность предусмотреть многослойную конструкцию для особых действий.

С другой стороны, имеется возможность расположения соседних слоев поглотителя со смещением по отношению друг к другу в поперечном направлении. Это альтернативное расположение позволяет, с одной стороны, изготавливать рядом друг с другом, например, разные по длине впитывающие слои. Также имеется возможность более точной работы, например, устройств для подачи соединительного средства или самого поглотителя, как и устройства для всасывания лишнего соединительного средства, поскольку соседние контуры при обработке меньше нарушаются.

Согласно другому выполнению впитывающий слой может быть образован также несколькими полосками, которые лежат рядом друг с другом и не отделены друг от друга. Это обеспечивает, например, складывание одного или нескольких впитывающих слоев друг на друга для образования за счет этого впитывающей подушечки. Запечатывание образует при этом предпочтительно плоскость складывания.

Далее изобретение раскрывает устройство для непрерывного изготовления слоистого изделия, в частности впитывающего слоя. Устройство содержит, по меньшей мере, один первый подвод для подачи первого слоя, второй подвод для подачи второго слоя и подвод для порошка, в частности, подвод для поглотителя, с тем, чтобы между первым и вторым слоями расположить, по меньшей мере, один порошковый слой, в частности слой поглотителя. В устройстве расположено устройство для удаления материала, предпочтительно в виде отсоса, с тем чтобы удалять, в частности отсасывать, порошок, в частности поглотитель, в определенных местах с первого слоя перед подачей второго слоя на первый слой для образования промежутков вдоль тракта для нанесения поглотителя.

В другом независимом устройстве для непрерывного изготовления слоистого изделия, в частности впитывающего слоя, содержащем, по меньшей мере, один первый подвод, второй подвод для подачи второго слоя и подвод для порошка, в частности подвод для поглотителя, поперек направления движения на первый слой наносят, по меньшей мере, одну перемычку для образования ограничительной поверхности для наносимого порошкового слоя, в частности наносимого поглотителя, причем перемычка выполнена так, что одна поверхность на первом слое удерживается свободной, образуя часть поперечного запечатывания слоистого изделия, предпочтительно впитывающего слоя.

Другое, предложенное независимо от этого устройство для непрерывного изготовления слоистого изделия, предпочтительно впитывающего слоя, содержит, по меньшей мере, один первый подвод для подачи первого слоя, второй подвод для подачи второго слоя и подвод для порошка, предпочтительно подвод для поглотителя, с тем чтобы между первым и вторым слоями расположить, по меньшей мере, один порошковый слой, предпочтительно слой поглотителя. За подводом для порошка расположено устройство для подачи соединительного средства, причем из устройства для подачи соединительного средства на материал периодически наносят соединительное средство.

Другое независимое устройство для непрерывного изготовления слоистого изделия, предпочтительно впитывающего слоя, содержит, по меньшей мере, один первый подвод для подачи первого слоя, второй подвод для подачи второго слоя и подвод для порошка, причем подвод для порошка располагает на первом слое, по меньшей мере, один порошок, прежде чем второй подвод начнет подавать к первому слою второй слой. Устройство для подачи соединительного средства с целью образования поперечного запечатывания расположено по отношению ко второму подводу с возможностью нанесения соединительного средства на одну сторону второго слоя, соединяемую затем с той стороной первого слоя, на которую нанесен порошковый слой. В качестве порошка применим, например, поглощающий материал.

Предложенные устройства, будучи порознь или сообща интегрированы в установку для сведения первого слоя, второго слоя и, по меньшей мере, одного порошкового слоя, в частности слоя поглотителя, могут быть использованы, будучи одно- или многократно расположены друг за другом. Это интегрирование обеспечивает возможность непрерывного изготовления слоистого изделия, предпочтительно впитывающего слоя, причем одновременно выполняют один или несколько соответствующих этапов, которые затем приводят к запечатыванию порошковых слоев слоистого изделия или слоев поглотителя впитывающего слоя. Таким образом, удается предусмотреть различные технологические операции внутри установки и устройства. Благодаря этому удается сократить время и затраты, которые в противном случае возникали бы в этих расположенных вне устройства позициях обработки.

Ниже изобретение более подробно описано с помощью впитывающего слоя, не исключая, однако, этим изложенных выше областей применения, усовершенствований или признаков, включающих в себя другие функции применяемого порошка. Напротив, изложенные с помощью впитывающего слоя усовершенствования могут применяться также для впитывающих подушечек, впитывающих салфеток, ароматизирующих подушечек, ароматизирующих салфеток, а также для подушечек с моющим средством или салфеток с моющим средством.

Одно усовершенствование предусматривает, что последовательно установлено укладочное устройство, которое принимает, например, соединенные между собой, однако отделенные друг от друга полным запечатыванием с другими слоями слои поглотителя. Предпочтительно укладочное устройство содержит средства обнаружения, с помощью которых можно различать отрезки впитывающего слоя со слоем поглотителя и без него. Это позволяет в соответствии с характером впитывающего слоя осуществлять управляемую укладку.

Далее изобретение предусматривает впитывающий слой, по меньшей мере, с одним первым слоем, вторым слоем и слоем поглотителя, причем слой поглотителя расположен между первым и вторым слоями. Поперечное запечатывание впитывающего слоя содержит другое соединительное средство, нежели продольное запечатывание. Согласно одному усовершенствованию впитывающего слоя прикладываемое усилие для разрушения поперечного запечатывания по сравнению с прикладываемым усилием у продольного запечатывания больше или наоборот. Например, для разрушения требуется усилие, по меньшей мере, 20-25 Н/м2. Если для запечатывания применяют термопласты, то предпочтительно, если измеряют предел прочности термосварки, лежащий преимущественно в диапазоне свыше 2 Н/15 мм в температурном интервале 50-180°С. В частности, до полного разрушения соединения желательны значения свыше 6 Н/15 мм, преимущественно свыше 9 Н/15 мм по максимуму. В качестве испытательного метода можно применять, например, пружинное испытание или Top Wave DTC.

Предпочтительно впитывающий слой содержит, по меньшей мере, одно маркировочное средство, с помощью которого обнаруживают, например, сборочную линию, например разрез, линию сгиба, начало и/или конец слоя поглотителя, положение впитывающего слоя в качестве исходной точки для установки для дальнейшей обработки и т.д. Одно или несколько маркировочных средств могут быть расположены в слое поглотителя, в запечатывании или же в одном из слоев.

Далее устройство согласно изобретению предусматривает всасывающее устройство к устройству для непрерывного изготовления слоистого изделия, в частности впитывающего слоя, причем всасывающее устройство выполнено так, что на одном первом слое определено, по меньшей мере, одно место для всасывания порошка, предпочтительно поглощающего материала, путем открывания и закрывания отсоса всасывающего устройства.

Другие предпочтительные выполнения и усовершенствования слоистого изделия, применяемых порошков, способов изготовления и т.д. приведены на нижеследующих чертежах. Описанные на них подробности и признаки отдельных устройств в отношении изготовления, как и применяемых материалов, параметров, краевых условий, конструкций, отдельных деталей и их взаимодействия, а также пояснения применимы, в целом, также в других устройствах и способах согласно изобретению, описаны ли они выше или ниже или не описаны. В частности, они могут быть комбинированы с описанными выше или ниже выполнениями в другие предпочтительные усовершенствования. На чертежах изображают:

- фиг.1 снабженную прорезями, непрерывно движущуюся ленту;

- фиг.2 изображенную на фиг.1 ленту, встроенную в первое устройство для непрерывного изготовления впитывающего слоя;

- фиг.3 второе устройство для непрерывного изготовления впитывающего слоя;

- фиг.4 третье устройство для непрерывного изготовления впитывающего слоя;

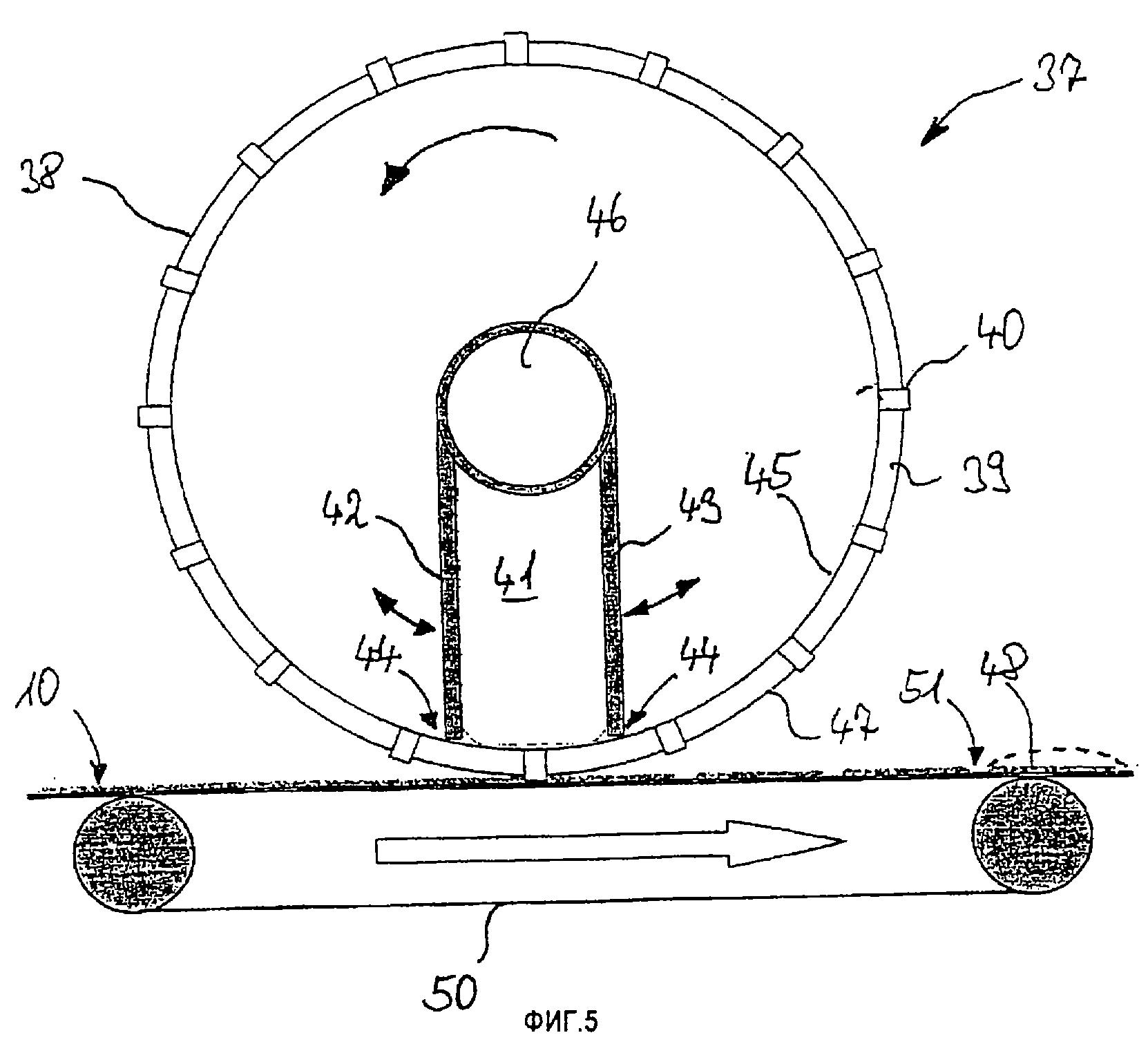

- фиг.5 четвертое устройство для изготовления впитывающего слоя, содержащее валок;

- фиг.6 пятое устройство с валком, имеющим на поверхности углубления;

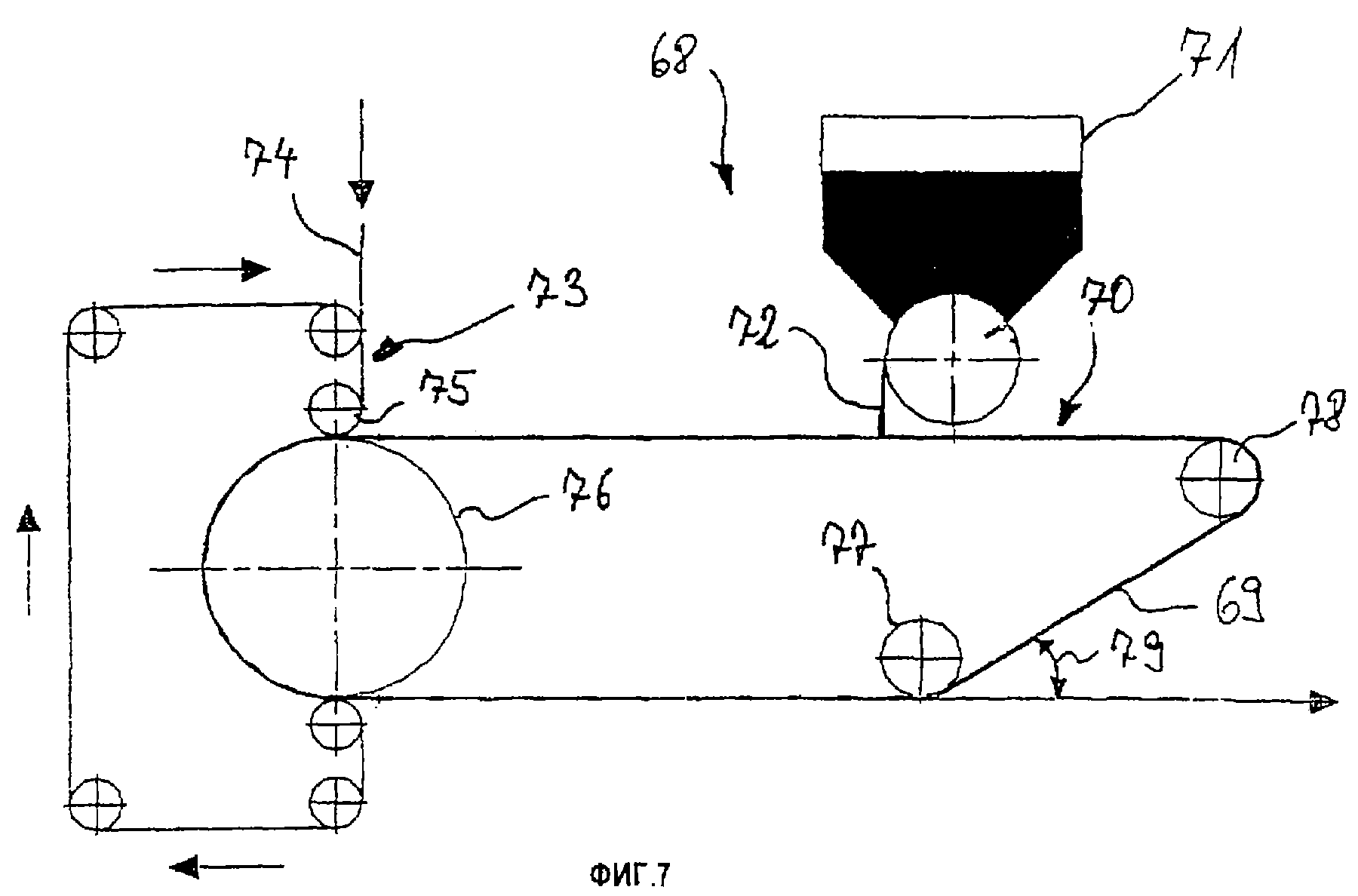

- фиг.7 шестое устройство с лентой, имеющей углубления;

- фиг.8 седьмое устройство с полым валком с изменяющимися всасывающими отверстиями;

- фиг.9 восьмое устройство, содержащее, например, полый валок, как на фиг.8;

- фиг.10 разрез полого валка, как, например, на фиг.8;

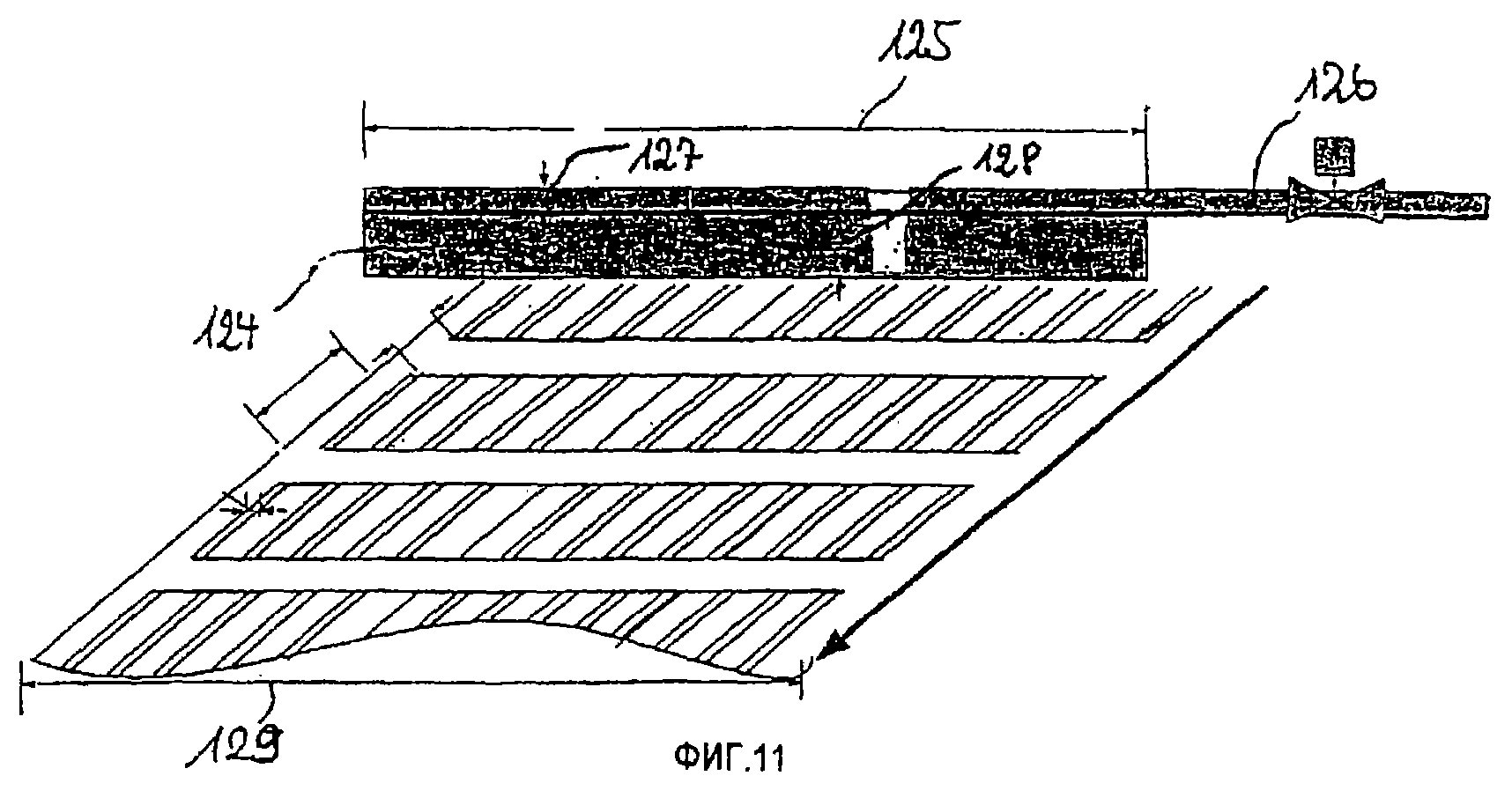

- фиг.11 всасывающий канал, используемый, например, в устройстве на фиг.9;

- фиг.12 схематичный вид примера всасывающего отверстия;

- фиг.13 девятое устройство для изготовления впитывающего слоя;

- фиг.14 десятое устройство для изготовления впитывающего слоя;

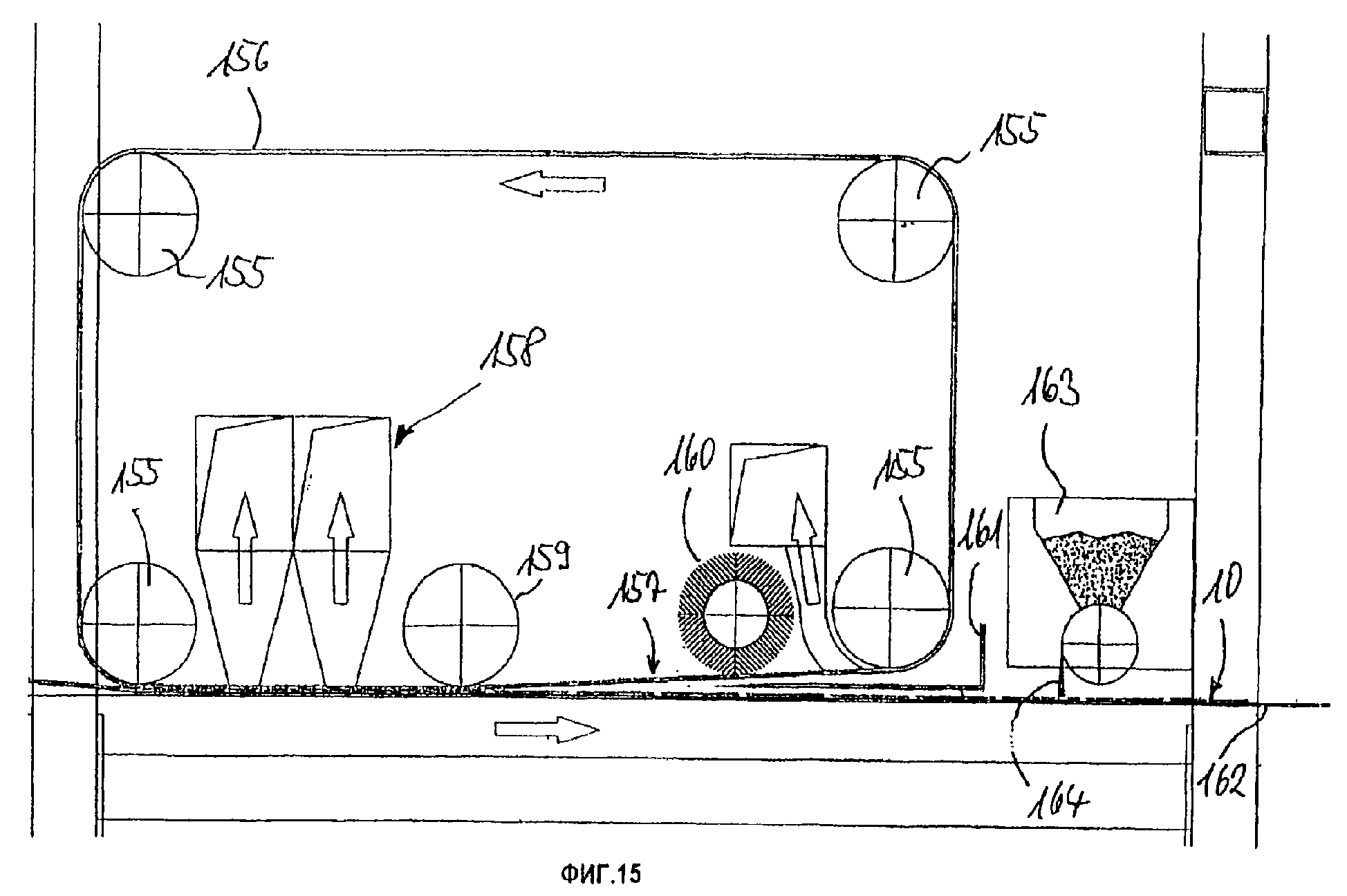

- фиг.15 одиннадцатое устройство для изготовления впитывающего слоя;

- фиг.16 схематичный вид впитывающего слоя с блоком обнаружения.

Нижеследующие пояснения относятся, в основном, к примеру впитывающего слоя, не ограничиваясь, однако, им. Напротив, речь идет при этом лишь об одном возможном применении слоистого изделия или используемых порошковых слоев и их функциях.

На фиг.1 изображена лента 1, вращающаяся вокруг первого 2 и второго 3 роликов. Лента 1 имеет прорези 4. Прорези 4 проходят поперек направления движения ленты 1. Лента 1 изготовлена предпочтительно из синтетического материала, усиленного, например, волокнистыми вкладышами. Выполненные в ленте 1 прорези 4 проходят сквозь ленту 1. По меньшей мере, частично, согласно одному усовершенствованию, материал рядом с прорезью 4 в ленте 1 усилен, так что при воздействии напряжений на ленту 1 не возникает трещин.

На фиг.2 изображено первое устройство 5 для изготовления впитывающего слоя в качестве слоистого изделия. Первое устройство 5 содержит изображенные на фиг.1 первый 2 и второй 3 ролики и ленту 1. Кроме того, первое устройство 5 содержит третий 6 и четвертый 7 ролики. Вокруг третьего 6 и четвертого 7 роликов вращается вторая лента 8. Вторая лента 8 является предпочтительно сепарирующей лентой, однако может иметь не отверстия, а замкнутую поверхность 9. На поверхность 9 второй ленты 8 непрерывно наносят слой, на который наносят порошковый слой, здесь слой 10 поглотителя. Ленты 1 и 8 движутся предпочтительно с одинаковой скоростью, так что слой 10 поглотителя продвигается в направлении стрелки. В полости 11, образованной лентой 1 и первым 2 и вторым 3 роликами, расположен отсос 12. Отсос 12 показан схематично и может быть реализован, например, посредством расположенного в полости 11 коробчатого профиля. В коробчатом профиле господствует, например, давление, более низкое по сравнению с окружающим давлением. За счет этого расположенный в непосредственной близости от прорезей 4 материал слоя 10 поглотителя может быть всосан. Предпочтительно для этого вторая лента 8 выполнена, по меньшей мере, частично пористой или иным образом воздухопроницаемой. Согласно одному выполнению во второй полости 13, образованной третьим 6 и четвертым 7 роликами и второй лентой 8, создают, по меньшей мере, частично повышенное давление, так что всасываемый материал слоя 10 поглотителя также попадает в отсос 12. Отсос 12, в свою очередь, не обязательно должен быть расположен в первой полости 11. Напротив, он может находиться также во второй полости 13. Далее имеется возможность всасывания в большей зоне, так что прорези 4 проходят через отсос 12 на большем пути. За счет этого удается приподнимать материал со второй ленты 8 предпочтительно с относительно небольшими давлениями и длительно удалять его.

Согласно одному усовершенствованию (не показано) имеется возможность работать, по меньшей мере, с одним градиентом давления внутри отсоса. Например, при прохождении прорезей 4 через отсос 12 давление будет возрастать или падать. Падение или возрастание давления может происходить при этом резко. Это возможно, например, посредством уменьшения давления, а также посредством различных напорных присоединений на самом отсосе 12.

На фиг.3 изображено второе устройство 17 для непрерывного изготовления впитывающего слоя в качестве слоистого изделия. На укладочную ленту 14, вращающуюся вокруг первого 15 и второго 16 ходовых роликов, непрерывно укладывают слой 10 поглотителя. Второе устройство 17 содержит всасывающее устройство 18. Всасывающее устройство 18 расположено над укладочной лентой 14. Оно содержит роликовую систему 19, по которой движутся отсосы 20. Отсосы 20 соединены между собой направляющей системой из первой 21 и второй 22 соединительных лент. Предпочтительно первая 21 и вторая 22 соединительные ленты выполнены с возможностью использования дополнительных отсосов 20. Отсосы движутся посредством роликовой системы 19 по верхнему тракту 23 противоположно направлению движения укладочной ленты 14. За счет огибания посредством роликовой системы 19 отсосы 20 движутся по нижнему тракту 24 в том же направлении, что и направление движения укладочной ленты 14. При этом нижнее отверстие 25 отсоса 20 медленно приближается к слою 10 поглотителя. Отсос 20 содержит, например, на противоположном нижнему отверстию 25 конце всасывающий патрубок 26. Всасывающий патрубок 26 соединен с блоком пониженного давления (не показан). За счет медленного приближения нижнего отверстия 25 к укладочной ленте 14 всасывается материал в непосредственной близости от нижнего отверстия 25. Предпочтительно всасывающее устройство 18 расположено так, что нижний конец 25 продвигается вплоть до укладочной ленты 14. Это обеспечивает полное удаление слоя 10 поглотителя в этой зоне. Объем всасывания непосредственно соседнего с нижним отверстием 25 слоя поглотителя можно регулировать посредством различных параметров. Сюда относятся, например, скорость вращения укладочной ленты 14 и роликовой системы 19, установка соответствующих скоростей (возможна также установка разности скоростей укладочной ленты 14 и отсосов 20), выполнение нижнего отверстия 25, например, дополнительные всасывающие отверстия вдоль направленной, по меньшей мере, в слой 10 поглотителя длины отсоса 20, объемный воздушный поток, как и сам объем, который всасывает, газопроницаемость скоростей укладочной ленты 14, предварительная обработка слоя 10 поглотителя (например, он может быть в виде рыхлого порошка с разным диаметром зерен, в виде предварительно упрочненного материала поглотителя, а также, например, в виде скрепленных между собой зерен, в частности, склеенных зерен, предпочтительно в виде отвержденного слоя). У изображенных на фиг.3 и 2 устройств вступившие в непосредственный контакт со слоем 10 поглотителя поверхности выполнены предпочтительно так, что слой 10 поглотителя не остается запечатанным с этими поверхностями, когда эти поверхности удаляют со слоя 10 поглотителя. Это происходит, например, за счет соответствующего выбора материала поверхности, соответствующего улучшения поверхности, например, в виде покрытия. В частности, желательно, чтобы склонность этой поверхности к адгезии со слоем 10 поглотителя была меньше, чем прочность, и, тем самым, интегрированность слоя 10 поглотителя, по меньшей мере, на его поверхности, в частности также по всему сечению материала слоя 10 поглотителя.

На фиг.4 изображено четвертое устройство 27 для изготовления впитывающего слоя в качестве слоистого изделия. Устройство 27, как и изображенное на фиг.3 второе устройство 17, реализует идею контакта отсоса со слоем 10 поглотителя на части поверхности. Предпочтительно этот контакт на части поверхности ограничен на всасывающем устройстве, например, в виде отсоса. На фиг.4 изображено выполнение, у которого на ленточном транспортере 28 материал слоя 10 поглотителя движется в направлении стрелки. Третье устройство 27 также содержит вращающееся всасывающее устройство 29. Всасывающее устройство содержит первый 30 и второй 31 транспортирующие ролики, а также направляющую ленту 32. В направляющей ленте 32 закреплены всасывающие патрубки 33. Направляющая лента 32 направляет всасывающие патрубки 33 вокруг транспортирующих роликов 30, 31. При этом они вступают в контакт со слоем 10 поглотителя. Во внутреннем пространстве 34 расположен всасывающий короб 35. Когда всасывающие патрубки 33 вступают в контакт со всасывающим коробом 35, всасывается расположенный в зоне всасывающих патрубков 33 материал слоя 10 поглотителя. Всасывающий короб 35 выполнен предпочтительно так, что всасывание прекращается, прежде чем всасывающие патрубки 33 выйдут из контакта со слоем 10 поглотителя или с ленточным транспортером 28. Это препятствует тому, чтобы при приподнятии всасывающих патрубков 33 за счет дальнейшего движения вдоль второго транспортирующего ролика 31 находящийся еще с боков материал не мог всасываться со слоя 10 поглотителя или снова упасть на него. Предпочтительно всасывающие патрубки 33 на фиг.4, как, например, и у других технических усовершенствований, входящие в слой 10 поглотителя или примыкающие к нему устройства имеют такую геометрическую форму, что краевая зона 36 остается в значительной степени неповрежденной. За счет соответствующей формы, например конической, скругленной, выпуклой, конусной и т.п., имеется возможность получить после всасывания точно определенную краевую зону 36 в пределах слоя 10 поглотителя.

На фиг.5 изображено четвертое устройство 37 для изготовления впитывающего слоя в качестве слоистого изделия. Для всасывания материала слоя 10 поглотителя устройство 37 содержит вместо вращающейся ленты барабан 38. Барабан 38 представляет собой полый цилиндр, на внешнем краю 39 которого расположены вставки 40. Вместо вставок 40 поверхность барабана может быть также снабжена отверстиями или выступами соответствующей формы. Преимущественно часть вставок 40 выступает от поверхности барабана 38 и может входить таким образом в слой 10 поглотителя. Внутри барабана 38 расположено всасывающее устройство 41.

Всасывающее устройство 41 содержит первый 42 и второй 43 ограничители. На соответствующем конце 44 ограничителя 42, 43 барабан 38 герметично заканчивается внутренней поверхностью 45. По отводу 46 отсасываемый со слоя 10 поглотителя материал попадает предпочтительно на позицию дальнейшей обработки, где материал может быть подготовлен и снова возвращен в процесс. Первый 42 и второй 43 ограничители установлены предпочтительно с возможностью перемещения, за счет чего всасывание или объем всасывания можно регулировать. Эта возможность перемещения обозначена стрелками. Вставки 40 проходят предпочтительно вдоль и параллельно оси барабана 38. Согласно одному усовершенствованию они имеют такую геометрическую форму, благодаря которой вступившая первой в контакт со слоем 10 поглотителя зона вставок 40 обеспечивает вытеснение материала слоя 10 поглотителя. Это является преимуществом, в частности, тогда, когда слой 10 поглотителя уже имеет определенную прочность на своей поверхности, например, за счет предварительного отверждения, достигаемого нагревом. Далее, наружная поверхность 47 барабана 38 может быть выполнена с возможностью тиснения поверхности слоя 10 поглотителя. Например, таким образом возможно придание формы поверхности слоя 10 поглотителя. Эта форма может быть, например, выпуклой, вогнутой, волнистой, зигзагообразной и т.п. Это обозначено штриховой линией вдоль отрезка 48 слоя 10 поглотителя. Этот первый отрезок 48 отделен от следующего второго отрезка 49 в направлении поперек направления движения несущей слой 10 поглотителя ходовой ленты 50. Еще связанный перед барабаном 48 слой 10 поглотителя имеет за счет всасывания промежутки 51. Эти промежутки 51 могут быть расположены в направлении вдоль и поперек направления движения ходовой ленты 50. Предпочтительно промежутки 51 выполнены так, что на ходовой ленте 50 на этих участках отсутствует всасываемый материал. Ходовая лента 50, как и у предыдущих устройств, может быть выполнена воздухопроницаемой. Другая возможность состоит в том, чтобы предусмотреть многослойную ходовую ленту 50, причем эти слои предпочтительно имеют разную пористость. В частности, пористость уменьшается от слоя, вступившего в непосредственный контакт со слоем 10 поглотителя, до наиболее удаленного. Ходовая лента 50 может быть выполнена так, что она имеет своего рода несущий слой, который способен гарантировать необходимые прочностные свойства для длительной эксплуатации. Другие слои на этом несущем слое или вокруг него могут выполнять другие функции, например, улучшенное поглощение слоя поглотителя, хорошую проницаемость и канальное действие проходящего воздуха и т.п.

На фиг.6 изображено пятое устройство 52 для изготовления впитывающего слоя в качестве слоистого изделия. Пятое устройство 52 содержит наносящий барабан 53. Поверхность 54 наносящего барабана 53 может быть гладкой, в частности, также шероховатой или иметь желобки. К поверхности 54 или желобкам по подводу 55 для слоя поглотителя подают материал 56 поглотителя. Подача поглотителя может происходить, например, как непрерывно, так и периодически, так что возникают отрезки материала 56 поглотителя, предпочтительно отделенные друг от друга. Например, наносящий валок 57 подвода 55 для слоя поглотителя может иметь секции, так что происходит разделение материала 56 поглотителя не только в поперечном направлении, т.е. параллельно оси наносящего барабана 53, но и в направлении периферии наносящего барабана 53, например, в виде щелей. Нанесение материала 56 поглотителя происходит предпочтительно, по меньшей мере, в непосредственной близости от наивысшей точки 58 наносящего барабана 53. В частности, нанесение может осуществляться также немного не доходя до этой точки 58. Это обеспечивает равномерное нанесение материала на наносящий барабан 53. Предпочтительно с не слишком большим отрывом после нанесения материала 56 поглотителя через первый подвод 59 к наносящему барабану 53 подают первый слой 60 и приводят его в контакт с материалом поглотителя. За счет прижимных роликов 61 материал 56 поглотителя и первый слой остаются в своем положении. Предпочтительно посредством устройства 62 для подачи соединительного средства на первый слой 60 соединительное средство наносят так, что оно располагается поперек направления движения первого слоя 60 между отделенными друг от друга слоями поглотителя. Вслед за этим на первый слой 60 и материал 56 поглотителя наносят второй слой (не показан). Там, где за счет устройства 62 имеется соединительное средство, достигается поперечное запечатывание возникшего впитывающего слоя.

Одно усовершенствование этого пятого устройства 52 предусматривает, что за подводом 55 для слоя поглотителя расположено второе устройство 63 для подачи соединительного средства. Имеется также возможность расположения второго устройства 63 для подачи соединительного средства также в направлении движения наносящего барабана 53 перед подводом для слоя поглотителя. Далее посредством обозначенного штриховой линией подвода 64 для слоя материал 65 слоя покрывают материалом 56 поглотителя или соединительным средством. Посредством первого подвода 59 происходит затем подача уже второго слоя 66, так что с наносящего барабана 53 уводится впитывающий слой 67. Он предпочтительно уже имеет поперечное и продольное запечатывание. Например, второе устройство 63 для подачи соединительного средства может быть к тому же способно не только периодически подавать соединительное средство. Более того, имеется возможность того, что второе устройство 63 для подачи соединительного средства будет обеспечивать непрерывную подачу соединительного средства на определенных отрезках. Поскольку для поперечного и продольного запечатывания должны применяться различные соединительные средства, предусмотрено, например, дополнительное устройство для подачи соединительного средства (не показано), расположенное до или после второго устройства 63 для подачи соединительного средства. Это обеспечивает раздельные подводы для соединительного средства, которые могут эксплуатироваться в соответствии с видом соединительного средства с разными давлениями и температурами.

На фиг.7 изображено шестое устройство 68 для изготовления впитывающего слоя в качестве слоистого изделия, использующее ленту 69. Лента 69 может иметь шероховатую поверхность. Шероховатость приводит к тому, что подаваемый устройством 71 поглотитель 72 уложен на ленту 69 непрерывно или, как показано, на отдельных участках и подвергнут там хорошей адгезии. Кроме того, лента 69 может иметь углубления 70. В эти углубления помещают поглотитель 72. Лишний материал может быть направлен, например, внутрь ленты 69. Для этого лента 69 может иметь, например, ячеистую структуру, так что поглотитель 72 может осаждаться только на соответственно предусмотренных поверхностях. Также имеется возможность отсасывания лишнего поглотителя 72. За устройством 71 для подачи поглотителя расположено устройство 73 для подачи слоев. Посредством устройства 73 для подачи слоев на ленту 69 может быть уложен первый слой 74. Прижимные ролики 75 предназначены для того, чтобы поглотитель 72 при передаче с большого ролика 76 к последующему отделяющему ролику 77 оставался в своем положении на первом слое. Отделяющий ролик 77, как предпочтительно у всех решений, имеющих непосредственный контакт между поглотителем и соответственно слоем поглотителя или соответственно слоями, выполнен предпочтительно так, что освобождение поверхности (например, от отделяющего ролика 77) в соприкосновении с вышеназванными (поглотителем, слоем поглотителя или слоями) не приводит к разрушению желаемого расположения слоя или слоев поглотителя по отношению к одному или обоим слоям. Предпочтительно за отделяющим роликом 77 расположен регулировочный ролик 78. Отделяющий 77 и регулировочный 78 ролики установлены, в частности, с возможностью перемещения по отношению друг к другу с возможностью регулирования угла 79 отделения. Достаточное натяжение ленты 69 могут обеспечить компенсирующие ролики (не показаны). Подача соединительного средства (не показано) происходит, например, после отделения первого слоя 74 от отделяющего ролика 77.

На фиг.8 изображено предпочтительное решение. Схематично показано седьмое устройство 80 для изготовления впитывающего слоя в качестве слоистого изделия, содержащее полый валок 81 с изменяющимися всасывающими отверстиями 82. Всасывающее отверстие 82 проходит по угловому диапазону 83. Этот угловой диапазон 83 можно регулировать за счет смещения размещенных в полом валке 81 первых 84 и вторых 85 стопорных сегментов. Первые 84 и вторые 85 стопорные сегменты соответственно соединены между собой, так что в полом валке 81 с возможностью вращения расположен внутренний цилиндр. Внутренний цилиндр со стопорными и всасывающими сегментами вращается, тогда как остальные элементы предпочтительно неподвижны. За счет смещения первых 84 и вторых 85 стопорных сегментов можно изменять открытый угловой диапазон 83. Вдоль открытого углового диапазона 83 создается соединение между отводом 86 и отсосом 87. Этим можно регулировать количество всасываемого с первого слоя 89 поглотителя 88. На вид всасывания можно влиять, например, посредством приложенного давления 90, длины 91 отвода, длины 92 отсоса 87, расстояния 93 между поглотителем 88 и всасывающим отверстием 94 отсоса 87, их геометрических форм и других параметров. Кроме того, характер всасывания определяется геометрической формой всасывающего отверстия 94, выполнением возможной пульсации, выполнением ленточного транспортера 95 для первого слоя 89 и другими параметрами. Транспортерная лента 95, как здесь показано, имеет отверстия 96. Предпочтительно это - сепарирующая лента. Отверстия 96 облегчают прохождение воздуха через первый слой 89 и, тем самым, всасывание поглотителя 88. Устройство 80 обеспечивает регулирование всасывания. За счет изменений, например, скорости вращения полого валка 81 в зависимости от скорости ленты или за счет регулирования сегментов во внутреннем цилиндре устройство 80 может быть настроено на разную длину и ширину поглотителя и на разные скорости изготовления. Скорость внутреннего цилиндра определяют по обратному значению, которое получают из числа сегментных пар, умноженного на время интервала. Время интервала указывает отношение длины поглотителя, суммированного с примыкающей к ней в направлении движения ленты длиной свободного от поглотителя места, к скорости ленты.

На фиг.9 в качестве примера изображен крупный фрагмент устройства 97 для изготовления впитывающего слоя в качестве слоистого изделия. В это устройство 97 может быть интегрировано, например, изображенное на фиг.8 седьмое устройство 80. С первой позиции 98 разматывания на дальнейшую обработку направляют первый слой 99, а со второй позиции 100 разматывания второй слой 101. Кроме того, имеется возможность вместо первой 98 и второй 100 позиций разматывания также осуществления процесса «поточно» для изготовления размотанных слоев. Это означает, что материал первого 99 и второго 101 слоев изготовляют непосредственно перед дальнейшей обработкой. На первый слой 99 посредством устройства 102 для подачи поглотителя наносят слой 10 поглотителя. Устройство 102 для подачи поглотителя присоединено к смесительному блоку 103. Смесительный блок 103, например ротационный смеситель, в свою очередь, связан с резервуарами 104 для хранения запаса. В резервуарах 104 хранятся, например, разные материалы для слоя поглотителя, которые в соответствии с задаваемой рецептурой смешивают в смесительном блоке 103 и посредством устройства 102 для подачи поглотителя наносят в качестве слоя 10 поглотителя. Например, в резервуарах 104 может храниться суперабсорбер, целлюлоза, связующее, аддитивы, отдушки, цеолиты, волокнистый материал по отдельности или же в смеси. Также в резервуарах 104 могут храниться другие, обычно применяемые материалы по отдельности или же в смеси. Другое преимущество расположения одного или нескольких резервуаров в том, что непрерывный процесс может быть продолжен без перерыва для добавления соответственно подходящего материала за счет того, что подвод переключают с одного резервуара на другой. После нанесения слоя 10 поглотителя на первый слой 99 его подают к седьмому устройству 80. Там поглощающий материал удаляют на части поверхности с первого слоя. Помимо всасывания имеются также другие возможности, например, механическое отделение части слоя 10 поглотителя. Для того чтобы при всасывании можно было установить единое давление всасывания, его, например, регулируют. Для этого можно использовать дросселирование, в частности, также байпасное решение. С помощью байпасного решения намеренно создают, в частности, частичный воздушный поток, который используют для облегчения транспортировки порошка к циклону 106. Также имеется возможность выполнить блок 105 пониженного давления, например вентилятор, с регулированием частоты вращения. Согласно одному выполнению всосанный поглощающий материал отделяют от всасывающего воздушного потока, например, посредством разделительного устройства, здесь циклона 106. После соответствующей подготовки регенерированный таким образом поглощающий материал снова возвращают в контур.

После всасывания поглощающего материала со слоя 10 поглотителя, согласно выполнению на фиг.9, первый слой 99 направляют на нагревательный тракт 107. За счет возникающего там теплоперехода, например, при подаче полимерного материала в поглотителе 72 последний размягчается, если вообще не расплавляется. За счет этого зерна поглощающего материала склеиваются между собой и образуют стабильный слой поглотителя на первом слое 99. Соответствующий нагрев приводит, кроме того, к адгезии слоя поглотителя с поверхностью первого слоя 99. У одной модификации устройства 97 (не показана) нагрев происходит посредством нагревательного тракта 107 перед частичным удалением слоя 10 поглотителя с первого слоя 99. Предпочтительно удаление осуществляют, в частности, посредством механического воздействия. Для этого, например, валик или поверхность соответствующей формы, направляемый вращающейся лентой, вонзается в слой 10 поглотителя и удаляет при этом его в желаемой зоне. Предварительно отвержденный слой 10 поглотителя имеет то преимущество, что усилия, действующие на этот слой, могут быть больше, прежде чем возникнет нежелательное нарушение остальных зон слоя поглотителя.

За нагревательным трактом 107 на фиг.9 расположены первое 108 и второе 109 устройства для подачи соединительного средства. Посредством первого устройства 108 в направлении движения первого слоя 99 наносят первое соединительное средство, которое благодаря своему поперечному расположению приводит впоследствии к продольному запечатыванию между первым 99 и вторым 101 слоями. Для этого первое соединительное средство наносят в промежутке, предпочтительно свободном от поглотителя. Посредством второго устройства 109 на первый слой 99 наносят второе соединительное средство. Второе соединительное средство наносят так, что оно приводит затем к поперечному запечатыванию впитывающего слоя 110. Первое и второе соединительное средство могут быть распылены, нанесены за счет непосредственного контакта наносящей головки или нанесены на первый слой 99 иным образом. Другая возможность нанесения второго соединительного средства состоит в соответствующем увлажнении второго слоя 101. Например, это может происходить с помощью снабженного наносящими поверхностями валика в качестве третьего устройства 111 для подачи соединительного средства. Согласно одному усовершенствованию, поверхность третьего устройства 111 для подачи соединительного средства имеет возвышения, смачиваемые соединительным средством со скоростью вращения, синхронизированной в соответствии с продвижением первого слоя 99. Соединительное средство наносят затем на поверхность второго слоя 101. В частности, у этого решения имеется возможность того, чтобы третье устройство 111 для подачи соединительного средства находилось в постоянном контакте со вторым слоем 101.

Первый 99 и второй 101 слои после нанесения соединительного средства или средств формируют с расположенным между ними слоем 10 поглотителя посредством прижимного блока 112, в этом случае каландра, во впитывающий слой 110. Каландр может быть структурирован, по меньшей мере, на одной поверхности валка. Задачей структуры является формирование слоев поглотителя и/или запечатывания слоев поглотителя. Согласно изображенному здесь выполнению впитывающий слой 110 становится способным к хранению посредством намоточного устройства 113. Кроме того, согласно одному усовершенствованию имеется возможность направить впитывающий слой 110 непосредственно в устройство для дальнейшей обработки, в котором впитывающий слой 110 разделяют, например, поперечно или поперек на отдельные впитывающие подушечки. Отдельные впитывающие подушечки (не показаны) используют затем в изделиях, например гигиенических изделиях, протирочных салфетках, салфетках для впитывания масла и т.п.

На фиг.10 изображен схематичный продольный разрез полого валка 81, изображенного на фиг.8. Полый валок 81 содержит для своего внутреннего полого сердечника 113, через который создается пониженное давление для отсоса 87, опору 114. Опора 114 расположена на первой 115 и второй 116 торцевых сторонах. Соединение 117 с блоком пониженного давления (не показан) создается посредством, например, вращающегося ввода 118. Вращающийся ввод 118 выполнен газоплотным, так что при передаче пониженного давления не возникает утечки. Для того чтобы по длине 119 полого валка в один и тот же момент времени везде было приложено одинаковое пониженное давление, внутренний полый сердечник 113 содержит предпочтительно клапанообразные элементы, так что после открывания отсоса и начала удаления поглощающего материала минимальное пониженное давление создается равномерно.

Таким образом можно изготавливать слои 10 поглотителя, которые могут иметь произвольную длину 120, например 45-181 мм. При этом вполне могут изготавливаться более длинные слои поглотителя. Расстояние 121 в продольном направлении между слоями поглотителя можно регулировать бесступенчато. Оно составляет предпочтительно 60-25 мм. Ширина 122 слоев поглотителя может быть произвольной и составляет, например, 6-50 мм. Точные размеры слоев поглотителя зависят от различных параметров. Влияние оказывают, во-первых, последующее назначение в изделии, скорость производства, применяемые материалы и толщина их нанесения. Непрерывно слои поглотителя можно располагать, например, на ширине 123 первого слоя в 100 мм и более. Указанные размеры могут достигаться также другими устройствами и способами.

На фиг.11 изображено другое выполнение отсоса, причем применяют всасывающий канал 124, используемый, например, в устройстве на фиг.9. Всасывающий канал 124, имеющий, например, длину 125 от 200 до 800 мм, располагают над первым слоем. Всасывающий канал 124 соединен с подающим трубопроводом 126 пониженного давления. Подающий трубопровод 126 пониженного давления имеет, например, диаметр 127. Всасывающий канал 124 имеет, в свою очередь, высоту 128. Предпочтительно высота 128 всасывающего канала 124 на коэффициент от 1,5 до предпочтительно 4 больше диаметра 127. Длина 125 всасывающего канала 124, в свою очередь, предпочтительно на коэффициент 1,1, в частности на коэффициент 1,3 и более, больше ширины 129 используемого первого слоя. Давлением, господствующим во всасывающем канале 124 или в подающем трубопроводе 126 пониженного давления, также управляют через электромагнитный клапан. Он обеспечивает быстрое открывание и закрывание в диапазоне менее 0,5 с, в частности в диапазоне 50-4 мс.

На фиг.12 изображен схематичный вид примера всасывающего отверстия 130. В изображенном выполнении над слоем 10 поглотителя и, тем самым, над первым слоем 131 расположена маска 132. Маска предпочтительно образует диафрагму и препятствует своей щелью 133 тому, что при всасывании удаляется больше, чем необходимо, материала слоя 10 поглотителя. Маска обеспечивает точное разделение между всасываемыми и невсасываемыми зонами, в частности, за счет того, что отсутствует паразитное течение на основе воздушного течения из окружающего пространства. Кроме того, маска 132 обеспечивает в другом выполнении оказание на слой 10 поглотителя определенного давления, например пониженного давления или механического давления. Предпочтительно щель 133 немного меньше всасывающего отверстия 130. У других выполнений щель 133 может быть, однако, больше. Всасывающее отверстие 130 может иметь коническую форму, причем внутренний диаметр 134 в направлении течения может увеличиваться или уменьшаться. Это зависит от того, должна ли быть достигнута непосредственно на слое 10 поглотителя высокая или низкая скорость всасывания.

На фиг.13 изображено другое устройство для изготовления впитывающего слоя. Это устройство также использует полый валок 135. В этом полом валке 135 расположен внутренний полый валок 136. Внутренний полый валок 136 имеет всасывающий канал 137, по которому к всасывающим отверстиям 138 полого валка 135 может быть подано пониженное давление. Для этого полый валок 135 вращается вокруг внутреннего полого валка 136. Напротив полого валка 135 расположены первый 139 и второй 140 ответные валки. Полый валок 135, первый 139 и второй 140 ответные валки расположены предпочтительно с возможностью смещения первого слоя 141, на котором находится слой 10 поглотителя, к ответным валкам 139, 140. За счет этого из слоя 10 поглотителя удаляется только тот материал, который расположен также непосредственно напротив всасывающего отверстия 138. Давление, оказываемое положением полого валка 135 относительно обоих ответных валков 139, 140, можно регулировать, предпочтительно за счет смещения, по меньшей мере, одного из этих трех валков. Во избежание уноса полым валком 135 поглощающего материала, приставшего к поверхности полого валка 135, на последнем расположено очищающее устройство 142. Оно может очищать поверхность полого валка 135, например, посредством механического воздействия, сжатого воздуха или других возможностей. Падающий вниз, таким образом, материал улавливается очищающим устройством 142 и отводится. Поверхность полого валка 135 может быть в остальном также покрытой, что предельно уменьшает склонность к адгезии, в частности, с зернистыми материалами.

За очищающим устройством 142 расположено устройство 143 для подачи соединительного средства. С его помощью соединительное средство может быть нанесено на первый слой 141 частично или по всей поверхности.

На фиг.14 изображено другое выполнение устройства для изготовления впитывающего слоя. Характерным признаком этого устройства является то, что подобное устройство для изготовления впитывающего слоя, в частности для частичного нанесения поглотителя, может быть размещено в имеющейся установке также впоследствии. Как схематично показано, конструкция устройства компактно помещается в рамном каркасе. При соответствующих пространственных возможностях внутри установки устройство может быть поэтому размещено впоследствии в виде модуля. Поглощающий материал 146 наносят на первый слой 147 посредством вращающейся ленты 144, имеющей отверстия 145. Лента 144 имеет ребра 148, находящиеся в контакте с первым слоем 147. Ребра 148 частично покрывают поверхность первого слоя 147. Посредством подвода 149 для поглощающего материала 146 последний распределяют через ленту 144 по первому слою 147. Прилегающий к ребрам 148 материал распределяют на нужную высоту посредством распределительного устройства 150, например щетки, скребка и т.п. Затем ленту 144 приподнимают с небольшим углом 151 наклона с первого слоя 147 и находящегося на нем слоя 10 поглотителя. Угол 151 наклона составляет предпочтительно 5-35°. Ленту 144 очищают после этого от возможных приставших частиц с помощью очищающего устройства 152. Очищающее устройство 152 может использовать, например, отсос или ультразвук. Для улавливания падающих с ленты 144 частиц в зоне огибного ролика 153 расположено улавливающее устройство 154. В остальном слой 10 поглотителя может быть уплотнен у этого устройства, как и у описанных выше, например, за счет оказания давления валиками или через распределительное устройство 150. Другая возможность уплотнения состоит в соответствующем виброуплотнении. Соответствующую вибрацию создают, например, посредством ультразвука.

На фиг.15 изображено другое выполнение устройства для изготовления впитывающего слоя. Также это устройство может быть размещено впоследствии в уже имеющейся установке. Вокруг четырех направляющих роликов 155 движется всасывающая лента 156. Гибкая всасывающая лента 156 прорезана предпочтительно лазером и имеет предпочтительно прорези 157, проходящие предпочтительно поперек направления движения всасывающей ленты 156. Согласно одному выполнению (не показано) всасывающая лента 156 имеет прорези 157, проходящие не поперек направления ее движения, не параллельно, а, напротив, под углом к нему. Также имеется возможность того, что прорези 157 имеют не только проходящие параллельно друг другу кромки, но также и скругления, т.е. вогнутые или выпуклые формы. Это относится не только к прорезям во всасывающей ленте 156. Напротив, подобную геометрическую форму можно обнаружить в зеркально перевернутом виде в слое 10 поглотителя на первом слое 162. За счет этого для разных назначений можно достичь не только прямоугольного сечения со слоем 10 поглотителя. Напротив, подобное выполнение обеспечивает также такие геометрические формы, как, например, схожее с водяными часами продольное распределение поглощающего материала, конические, выпуклые и другие формы. Всасывающую ленту 156 направляют по слою 10 поглотителя. С помощью всасывающего устройства 158 удаляют расположенный рядом с прорезями 157 материал слоя 10 поглотителя. Всасывающее устройство 158 может быть выполнено монолитным или же, как здесь показано, из двух или более модулей. Далее, всасывающее устройство 158 может покрывать всасывающую ленту 156 полностью по всей зоне. Далее имеется возможность, как здесь показано, осуществления всасывания в двух отделенных друг от друга зонах. За всасывающим устройством 158 расположен приемный валок 159, выполненный здесь в виде желобчатого валка. Во взаимодействии с установленным перед ним направляющим роликом 155 находящейся на этом промежуточном отрезке всасывающей ленты 156 он обеспечивает возможность оказания прижимного усилия через всасывающую ленту 156 на первый слой и, тем самым, также на расположенный между ними слой 10 поглотителя. От приемного валка 159 всасывающая лента 156 приподнимается под небольшим углом от слоя 10 поглотителя с помощью последующего направляющего ролика 155. Очистка всасывающей ленты 156 происходит, например, посредством изображенного здесь щеточного валка 160. Способствовать работе этого очищающего устройства может дополнительная очистка, например, посредством ультразвука и/или отсоса. Дополнительно направляющему ролику и щеточному валку 160 придана вибропластина 161. Вибропластина 161 улавливает, во-первых, падающие с всасывающей ленты 156 частицы. Во-вторых, при соответствующей подвеске она способна одновременно служить встряхивателем для движущегося мимо нее поглощающего материала на первом слое 162. За вибропластиной 161 расположено устройство 163 для подачи соединительного средства. Подаваемое соединительное средство 164 является, например, соединительным средством, плавящимся только при высоких температурах.

На фиг.16 в схематичном виде изображен впитывающий слой 165 в качестве слоистого изделия. Впитывающий слой 165 содержит четыре впитывающие подушечки 166, причем впитывающие подушечки 166 имеют предпочтительно структуру из первого слоя 167, промежуточного слоя 168 поглотителя и второго слоя 169. Впитывающие подушечки 166 могут иметь, однако, несколько подобных структур друг на друге или несколько слоев поглотителя. Это возможно, например, за счет фальцевания впитывающего слоя 165 или многократного покрытия. Далее, впитывающие подушечки 166 обеспечены поперечным 170 и продольным 171 запечатыванием. Поперечное 170 и продольное 171 запечатывания предпочтительно сплошные, т.е. непрерывные. Согласно одному усовершенствованию, поперечное 170 и продольное 171 запечатывания порознь или сообща также частично прерваны в определенных местах.

Далее на фиг.16 схематично изображен блок 172 обнаружения. Датчик 173 способен активно или пассивно принимать сигнал от впитывающего слоя 165, что затем оценивается блоком 172 обнаружения. Принятый сигнал может, например, дать информацию о плоскости резания, например, о сечении и продольном разрезе впитывающего слоя для разделения впитывающих подушечек 166. Для этого впитывающий слой может иметь метки, например желобки, цветную маркировку и т.п. Также имеется возможность обнаружения подъема впитывающего слоя 165, так что возможна информация о том, где находится слой 168 поглотителя, а где его нет. Далее имеется возможность за счет освещения впитывающего слоя 165 и последующего сравнения светлого и темного, например, посредством обработки снимков ПЗС-камеры, сделать вывод о распределении слоя 168 поглотителя и из этого получить впоследствии соответствующую информацию. Согласно одному усовершенствованию с помощью блока обнаружения обнаруживают нанесенное соединительное средство. Кроме того, названный блок 172 обнаружения и разного рода возможности обнаружения могут быть использованы не только для осуществления разрезов впитывающего слоя 165. Напротив, имеется также возможность, например, контроля положения впитывающего слоя 165 во время или в начале дальнейшей обработки, например, при укладке упаковочным блоком в транспортную форму, или в обрабатывающей установке для изготовления конечного изделия. Как показано, имеется также возможность расположения слоев поглотителя по отношению к их поперечному соединению не только параллельно, но и альтернативно.

Кроме того, изобретение позволяет упаковывать отдельные впитывающие слои отдельно друг от друга в упаковочную форму. Отдельные впитывающие подушечки могут быть затем на позиции дальнейшей обработки целенаправленно помещены в или на конечное изделие. Например, в области гигиены, например, при недержании мочи, это дает возможность в соответствии со специфическим в зависимости от пола положением гениталий по-разному расположить впитывающие подушечки, например, в пеленке.

Предложенный способ, как и устройства и слоистые изделия, пригодны для обработки самых разных материалов. В качестве первого и второго слоев пригодны, например, тканые материалы, бумага, нетканое полотно, в частности рыхлые материалы с воздушной прослойкой, пленка или другие тонкие материалы, а также одно- или многослойные смеси материалов. В качестве порошка применяют, например, поглощающий материал, например, поверхностно-активный порошок (SAP), углеродную сажу (Black Carbon), цеолиты по отдельности, в смесях, с добавкой полимера или других материалов. В частности, согласно изобретению слоистые изделия, изготавливаемые, например, в виде впитывающих подушечек, дозирующих подушечек, ароматизирующих подушечек, полотенец, могут использоваться, например, в следующих областях: гигиенические изделия, как, например, бинты, пеленки или впитывающие подушечки для прекращения грудного вскармливания у кормящих грудью матерей, изделия при недержании мочи, такие как впитывающие прокладки, в производстве продуктов питания, например, в лотках для мяса, а также упаковках продуктов питания, как абсорбирующие пакеты, в частности, для промышленных изделий для впитывания масла, жидкостей, в частности жидкостей при утечках, далее для стиральных подушечек, используемых в стиральных машинах и располагающих, например, отдушками и/или моющими средствами, для медицинских нужд, в кровопоглощающих материалах, например, в операционных, у покрытий, очищающих материалов для операционных и операционной одежды, для повседневной одежды, в целом средств для чистки одежды, в то же время используемых в тряпках для мытья, салфетках, полотенцах, протирочных салфетках, в домашнем хозяйстве, для перевозки пищевых продуктов, для замороженных товаров, для товаров, которые могут иметь потери жидкости, в качестве барьеров для заделки отверстий за счет набухания, в строительных конструкциях, для защиты от проникновения влаги, в частности, также для накопления влаги окружающего воздуха, например, при сухом хранении электронных элементов или оптических устройств, в качестве как основания, так и покрытия.

Реферат

Настоящее изобретение относится к способу изготовления слоистого изделия, по меньшей мере, с одним порошковым слоем, причем порошковый слой изготавливают непрерывно. На первый слой наносят, по меньшей мере, в виде полосок связующее, причем связующее помещают поперек направления движения первого слоя между расположенными отдельно друг от друга порошковыми слоями. Второй слой непрерывно подают к первому слою так, что первый и второй слои охватывают порошковый слой. Кроме того, изобретение относится к устройству для непрерывного изготовления слоистого изделия. Технический результат - облегчение автоматизации производства и уменьшение затрат времени изготовления изделий. 5 н. и 29 з.п. ф-лы, 16 ил.

Формула

Документы, цитированные в отчёте о поиске

Слоистое изделие для абсорбции жидкостей, а также его получение и химико-технологические продукты

Комментарии