Впитывающие сердцевины и способы формирования впитывающих сердцевин - RU2680946C1

Код документа: RU2680946C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Область настоящего изобретения в общем относится к впитывающим сердцевинам и способам изготовления впитывающих сердцевин для применения во впитывающих изделиях, и точнее к бесцеллюлозным впитывающим сердцевинам и способам формирования бесцеллюлозных впитывающих сердцевин для применения во впитывающих изделиях, таких как подгузники, трусы для приучения к горшку, продукты для страдающих недержанием, одноразовое белье, медицинские предметы одежды, гигиенические изделия для женщин, впитывающие купальные костюмы и т. п.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Впитывающие сердцевины применяются в разных типах продуктов для того, чтобы контролировать и вмещать биологические жидкости и другие биологические выделения. Многие существующие впитывающие сердцевины содержат целлюлозный пух или другие целлюлозные волокна, которые впитывают выделяемые жидкости. Существующие впитывающие изделия также могут содержать зернистый материал, например сверхвпитывающий материал, смешанный с целлюлозными волокнами для значительного увеличения впитывающей способности впитывающих сердцевин. В этих случаях целлюлозные волокна помогают впитывать выделяемые жидкости, а также стабилизировать сверхвпитывающий материал, например, сохранять местоположение сверхвпитывающего материала внутри впитывающих сердцевин. Тем не менее, наличие целлюлозных волокон в этих впитывающих сердцевинах значительно увеличивает объем впитывающих сердцевин. Соответственно, могут быть желательны впитывающие сердцевины, обладающие высокой впитывающей способностью и не содержащие целлюлозных волокон, или не содержащие существенного количества целлюлозных волокон, для уменьшения объема.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение в общем относится к впитывающим сердцевинам и способам изготовления впитывающих сердцевин для применения во впитывающих изделиях, и точнее к бесцеллюлозным впитывающим сердцевинам и способам формирования бесцеллюлозных впитывающих сердцевин для применения во впитывающих изделиях, таких как подгузники, трусы для приучения к горшку, продукты для страдающих недержанием, одноразовое белье, медицинские предметы одежды, гигиенические изделия для женщин, впитывающие купальные костюмы и т. п.

В первом варианте осуществления способ формирования бесцеллюлозной впитывающей сердцевины может включать перемещение перфорированной формующей поверхности в машинном направлении, при этом перфорированная формующая поверхность имеет открытые части и закрытые части, причем открытые части определяют впитывающую сердцевинную область перфорированной формующей поверхности, а также нанесение зернистого материала со скоростью ниже 1200 метров в минуту через впускное отверстие для зернистого материала на перфорированную формующую поверхность во впитывающей сердцевинной области с применением вакуума к перфорированной формующей поверхности. Впитывающая сердцевинная область может содержать: переднюю сердцевинную область, простирающуюся на первую половину впитывающей сердцевинной области, и заднюю сердцевинную область, простирающуюся на вторую половину впитывающей сердцевинной области, причем передняя сердцевинная область может следовать за задней сердцевинной областью в машинном направлении. Дополнительно, закрытые части перфорированной формующей поверхности могут блокировать прохождение воздушного потока через перфорированную формующую поверхность, что приводит к тому, что более 60% зернистого материала, размещенного во впитывающей сердцевинной области, располагается в передней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно первому варианту осуществления передняя сердцевинная область может иметь среднюю плотность, составляющую от 110% до 170% средней плотности задней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно первому варианту осуществления передняя сердцевинная область может иметь среднюю плотность, составляющую от 125% до 150% средней плотности задней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно первому варианту осуществления закрытые части перфорированной формующей поверхности блокируют прохождение воздушного потока через перфорированную формующую поверхность, что приводит к тому, что более 70% зернистого материала, размещенного во впитывающей сердцевинной области, располагается в передней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно первому варианту осуществления передняя сердцевинная область может содержать заднюю половину впитывающей сердцевинной области в машинном направлении.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно первому варианту осуществления нанесение зернистого материала со скоростью ниже 1200 метров в минуту через впускное отверстие для зернистого материала на перфорированную формующую поверхность во впитывающей сердцевинной области с применением вакуума к перфорированной формующей поверхности включает нанесение первого количества зернистого материала со скоростью ниже 1200 метров в минуту через первое впускное отверстие для зернистого материала на перфорированную формующую поверхность во впитывающей сердцевинной области с применением вакуума к перфорированной формующей поверхности, причем способ может также включать нанесение второго количества зернистого материала со скоростью ниже 1200 метров в минуту через второе впускное отверстие для зернистого материала на перфорированную формующую поверхность во впитывающей сердцевинной области с применением вакуума к перфорированной формующей поверхности.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно первому варианту осуществления передняя сердцевинная область может иметь среднюю плотность, составляющую от 200 г/м2 до 800 г/м2, а задняя сердцевинная область может иметь среднюю плотность, составляющую от 100 г/м2 до 600 г/м2.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно первому варианту осуществления способ может также включать нанесение зернистого материала со скоростью ниже 900 метров в минуту через впускное отверстие для зернистого материала на перфорированную формующую поверхность во впитывающей сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно первому варианту осуществления способ может также включать нанесение зернистого материала со скоростью ниже 600 метров в минуту через впускное отверстие для зернистого материала на перфорированную формующую поверхность во впитывающей сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно первому варианту осуществления способ может также включать смешивание целлюлозных волокон с зернистым материалом до нанесения смеси целлюлозных волокон и зернистого материала на перфорированную формующую поверхность.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно первому варианту осуществления целлюлозные волокна могут содержать менее 10% по весу от общего веса зернистого материала и целлюлозных волокон, нанесенных на перфорированную формующую поверхность.

Во втором варианте осуществления способ формирования бесцеллюлозной впитывающей сердцевины может включать перемещение перфорированной формующей поверхности в машинном направлении, при этом перфорированная формующая поверхность имеет открытые части и закрытые части, причем открытые части определяют впитывающую сердцевинную область перфорированной формующей поверхности, а также нанесение зернистого материала со скоростью ниже 1200 метров в минуту через впускное отверстие для зернистого материала на перфорированную формующую поверхность во впитывающей сердцевинной области с применением вакуума к перфорированной формующей поверхности. В некоторых вариантах осуществления впитывающая сердцевинная область может содержать: переднюю сердцевинную область, простирающуюся на переднюю треть впитывающей сердцевинной области, заднюю сердцевинную область, простирающуюся на заднюю треть впитывающей сердцевинной области, а также область для промежности, расположенную между передней сердцевинной областью и задней сердцевинной областью и простирающуюся на среднюю треть впитывающей сердцевинной области, где передняя сердцевинная область следует за задней сердцевинной областью в машинном направлении. В некоторых дополнительных вариантах осуществления закрытые части перфорированной формующей поверхности могут блокировать прохождение воздушного потока через перфорированную формующую поверхность, что приводит к тому, что более 40% зернистого материала, размещенного во впитывающей сердцевинной области, располагается в передней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно второму варианту осуществления закрытые части формующей поверхности могут содержать закрытые части вблизи области для промежности, причем передняя сердцевинная область может иметь наибольшую ширину в направлении, поперечном машинному, при этом закрытые части вблизи области для промежности могут проходить внутрь от края впитывающей сердцевинной области от 10% до 40% наибольшей ширины в направлении, поперечном машинному.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно второму варианту осуществления закрытые части формующей поверхности могут содержать закрытые части вблизи области для промежности, причем закрытые части вблизи области для промежности могут иметь площадь, составляющую от 25% до 50% площади, определенной наибольшей шириной впитывающей сердцевинной области в направлении, поперечном машинному, и длиной впитывающей сердцевинной области в машинном направлении.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно второму варианту осуществления нанесение зернистого материала со скоростью ниже 1200 метров в минуту через впускное отверстие для зернистого материала на перфорированную формующую поверхность во впитывающей сердцевинной области с применением вакуума к перфорированной формующей поверхности включает нанесение первого количества зернистого материала со скоростью ниже 1200 метров в минуту через первое впускное отверстие для зернистого материала на перфорированную формующую поверхность во впитывающей сердцевинной области с применением вакуума к перфорированной формующей поверхности, при этом способ может также включать нанесение второго количества зернистого материала со скоростью ниже 1200 метров в минуту через второе впускное отверстие для зернистого материала на перфорированную формующую поверхность во впитывающей сердцевинной области с применением вакуума к перфорированной формующей поверхности.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеперечисленных вариантов осуществления согласно второму варианту осуществления по меньшей мере часть впитывающей сердцевинной области может иметь дугообразную форму.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно второму варианту осуществления передняя сердцевинная область может иметь среднюю плотность, составляющую от 110% до 170% средней плотности задней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеперечисленных вариантов осуществления согласно второму варианту осуществления способ может также включать нанесение первого количества зернистого материала со скоростью ниже 900 метров в минуту через первое впускное отверстие для зернистого материала на впитывающую сердцевинную область базового несущего листа и нанесение второго количества зернистого материала со скоростью ниже 900 метров в минуту через второе впускное отверстие для зернистого материала на впитывающую сердцевинную область базового несущего листа.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно второму варианту осуществления способ может также включать нанесение зернистого материала со скоростью ниже 600 метров в минуту через впускное отверстие для зернистого материала на перфорированную формующую поверхность во впитывающей сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно второму варианту осуществления способ может также включать смешивание целлюлозных волокон с по меньшей мере одним из первого количества зернистого материала и второго количества зернистого материала до нанесения смеси целлюлозных волокон и первого количества зернистого материала и/или второго количества зернистого материала на перфорированную формующую поверхность.

В третьем варианте осуществления способ формирования впитывающей сердцевины может включать продвижение базового несущего листа в машинном направлении на перфорированную формующую поверхность, причем перфорированная формующая поверхность имеет открытые части и закрытые части, при этом открытые части перфорированной формующей поверхности определяют впитывающую сердцевинную область, наложение первого связующего вещества на верхнюю поверхность базового несущего листа, продвижение базового несущего листа в пределах камеры для подачи первого количества зернистого материала, а также нанесение первого количества зернистого материала со скоростью ниже 1200 метров в минуту через первое впускное отверстие для зернистого материала, расположенное в пределах первой камеры для подачи зернистого материала, на перфорированную формующую поверхность во впитывающей сердцевинной области с применением вакуума к перфорированной формующей поверхности. В некоторых вариантах осуществления способ может также включать наложение второго связующего вещества на первое количество зернистого материала за пределами первой камеры для подачи зернистого материала, продвижение базового несущего листа с первым связующим веществом, первым количеством зернистого материала и вторым связующим веществом во вторую камеру для подачи зернистого материала, нанесение второго количества зернистого материала со скоростью ниже 1200 метров в минуту через второе впускное отверстие для зернистого материала, расположенное в пределах второй камеры для подачи зернистого материала, на перфорированную формующую поверхность во впитывающей сердцевинной области с применением вакуума к перфорированной формующей поверхности, а также наложение верхнего несущего листа на второе количество зернистого материала. Впитывающая сердцевинная область может содержать переднюю сердцевинную область, простирающуюся на первую половину впитывающей сердцевинной области, и заднюю сердцевинную область, простирающуюся на вторую половину впитывающей сердцевинной области, причем передняя сердцевинная область следует за задней сердцевинной областью в машинном направлении. Дополнительно, закрытые части перфорированной формующей поверхности могут блокировать прохождение воздушного потока через перфорированную формующую поверхность, что приводит к тому, что более 60% зернистого материала, нанесенного во впитывающей сердцевинной области перфорированной формующей поверхности, располагается в передней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно третьему варианту осуществления передняя сердцевинная область имеет среднюю плотность, составляющую от 200 г/м2 до 800 г/м2, а задняя сердцевинная область имеет среднюю плотность, составляющую от 100 г/м2 до 600 г/м2.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно третьему варианту осуществления передняя сердцевинная область может иметь среднюю плотность, составляющую от 110% до 170% средней плотности задней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно третьему варианту осуществления первое связующее вещество может представлять собой термоплавкое связующее вещество, а второе связующее вещество может представлять собой наносимое распылением связующее вещество на водной основе (SAAB).

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно третьему варианту осуществления способ может также включать смешивание целлюлозных волокон с по меньшей мере одним из первого количества зернистого материала и второго количества зернистого материала до нанесения смеси целлюлозных волокон и первого количества зернистого материала и/или второго количества зернистого материала на перфорированную формующую поверхность.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно третьему варианту осуществления способ может также включать нанесение по меньшей мере одного из первого количества зернистого материала и второго количества зернистого материала со скоростью ниже 900 метров в минуту на перфорированную формующую поверхность во впитывающей сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно третьему варианту осуществления способ может также включать нанесение по меньшей мере одного из первого количества зернистого материала и второго количества зернистого материала со скоростью ниже 600 метров в минуту на перфорированную формующую поверхность во впитывающей сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно третьему варианту осуществления по меньшей мере некоторые из неперфорированных частей могут проходить внутрь от наибольшего протяжения перфорированных частей в направлении, поперечном машинному, составляющего от 5 см до 15 см.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно третьему варианту осуществления закрытые части могут иметь площадь, составляющую от 25% до 50% площади, определенной наибольшей шириной впитывающей сердцевинной области в направлении, поперечном машинному, и длиной впитывающей сердцевинной области в машинном направлении.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно третьему варианту осуществления по меньшей мере часть впитывающей сердцевинной области может иметь дугообразную форму.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно третьему варианту осуществления неперфорированные части могут проходить внутрь от наибольшего протяжения перфорированных частей в направлении, поперечном машинному, на расстояние, составляющее от 5 см до 25 см, в машинном направлении.

В четвертом варианте осуществления впитывающая сердцевина может содержать переднюю сердцевинную область, заднюю сердцевинную область и зернистый материал, простирающийся как на переднюю сердцевинную область, так и на заднюю сердцевинную область. Плотность впитывающей сердцевины может также увеличиться вдоль траектории от задней сердцевинной области к передней сердцевинной области, причем по меньшей мере 60% от содержания зернистого материала впитывающей сердцевины по весу может находиться в передней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно четвертому варианту осуществления по меньшей мере 70% зернистого материала во впитывающей сердцевине по весу может находиться в передней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно четвертому варианту осуществления плотность впитывающей сердцевины может линейно увеличиваться вдоль траектории от задней сердцевинной области к передней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно четвертому варианту осуществления каждая из передней сердцевинной области и задней сердцевинной области может простираться на половину длины впитывающей сердцевины.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно четвертому варианту осуществления впитывающее изделие может также содержать область для промежности, размещенную между задней сердцевинной областью и передней сердцевинной областью, причем каждая из передней сердцевинной области, области для промежности и задней сердцевинной области простирается на треть длины впитывающей сердцевины.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно четвертому варианту осуществления впитывающее изделие может также содержать целлюлозные волокна, смешанные с зернистым материалом.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно четвертому варианту осуществления целлюлозные волокна могут содержать менее 10% общего веса впитывающей сердцевины.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно четвертому варианту осуществления впитывающее изделие может также содержать как термоплавкое связующее вещество, так и наносимое распылением связующее вещество на водной основе (SAAB).

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно четвертому варианту осуществления средняя плотность впитывающей сердцевины в задней сердцевинной области может составлять от 100 до 600 г/м2.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно четвертому варианту осуществления средняя плотность впитывающей сердцевины в области для промежности может составлять от 150 до 700 г/м2.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно четвертому варианту осуществления средняя плотность впитывающей сердцевины в передней сердцевинной области может составлять от 200 до 800 г/м2.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно четвертому варианту осуществления область для промежности может содержать две широкие торцевые области и узкую центральную область.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно четвертому варианту осуществления область для промежности впитывающей сердцевины может содержать первую торцевую область, центральную область и вторую торцевую область, причем наименьший размер в поперечном направлении каждой из первой торцевой области и второй торцевой области может быть больше наименьшего размера центральной области в поперечном направлении.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно четвертому варианту осуществления площадь задней сердцевинной области больше площади области для промежности.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно четвертому варианту осуществления площадь передней сердцевинной области больше площади задней сердцевинной области.

В пятом варианте осуществления впитывающая сердцевина может содержать переднюю сердцевинную область, область для промежности и заднюю сердцевинную область, причем зернистый материал находится в каждой из передней сердцевинной области, области для промежности и задней сердцевинной области. Средняя плотность впитывающей сердцевины в задней сердцевинной области может быть меньше средней плотности впитывающей сердцевины в области для промежности, а средняя плотность впитывающей сердцевины в области для промежности может быть меньше средней плотности впитывающей сердцевины в передней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно пятому варианту осуществления средняя плотность впитывающей сердцевины в задней сердцевинной области может составлять от 100 г/м2 до 600 г/м2.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно пятому варианту осуществления средняя плотность впитывающей сердцевины в области для промежности может составлять от 150 до 700 г/м2.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно пятому варианту осуществления средняя плотность впитывающей сердцевины в передней сердцевинной области может составлять от 200 до 800 г/м2.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно пятому варианту осуществления каждая из передней сердцевинной области, области для промежности и задней сердцевинной области может простираться на одну треть общей длины впитывающей сердцевины.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно пятому варианту осуществления область для промежности может содержать две широкие торцевые области и узкую центральную область.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно пятому варианту осуществления область для промежности впитывающей сердцевины может содержать первую торцевую область, центральную область и вторую торцевую область, причем наименьший размер в поперечном направлении каждой из первой торцевой области и второй торцевой области может быть больше наименьшего размера центральной области в поперечном направлении.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно пятому варианту осуществления площадь задней сердцевинной области может быть больше площади области для промежности.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно пятому варианту осуществления участок передней сердцевинной области может быть больше площади задней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно пятому варианту осуществления впитывающее изделие может также содержать целлюлозные волокна, смешанные с зернистым материалом.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно пятому варианту осуществления целлюлозные волокна могут содержать менее 10% общего веса впитывающей сердцевины.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно пятому варианту осуществления по меньшей мере 60% от общего содержания зернистого материала во впитывающей сердцевине по весу может находиться в передней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно пятому варианту осуществления средняя плотность впитывающей сердцевины может линейно увеличиваться вдоль траектории от задней сердцевинной области к передней сердцевинной области.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно пятому варианту осуществления каждая из передней сердцевинной области, области для промежности и задней сердцевинной области может простираться на треть длины впитывающей сердцевины.

В качестве дополнения или альтернативы, в дополнительных вариантах осуществления согласно любому из вышеуказанных вариантов осуществления согласно пятому варианту осуществления впитывающее изделие может также содержать как термоплавкое связующее вещество, так и наносимое распылением связующее вещество на водной основе (SAAB).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 показана схема иллюстративного формующего узла для формирования впитывающих сердцевин.

На фиг. 2 показан вид в перспективе иллюстративного формующего барабана, который может использоваться в узле по фиг. 1.

На фиг. 3 показан вид сбоку иллюстративного формующего барабана и соответствующих компонентов, которые могут использоваться в узле по фиг. 1.

На фиг. 4A показан вид сбоку иллюстративной камеры для подачи зернистого впитывающего материала, которая может использоваться в узле по фиг. 1.

На фиг. 4B показан вид спереди иллюстративной камеры для подачи зернистого впитывающего материала, которая может использоваться в узле по фиг. 1.

На фиг. 5 показано изображение структуры иллюстративной впитывающей сердцевины, которая может быть изготовлена узлом по фиг. 1.

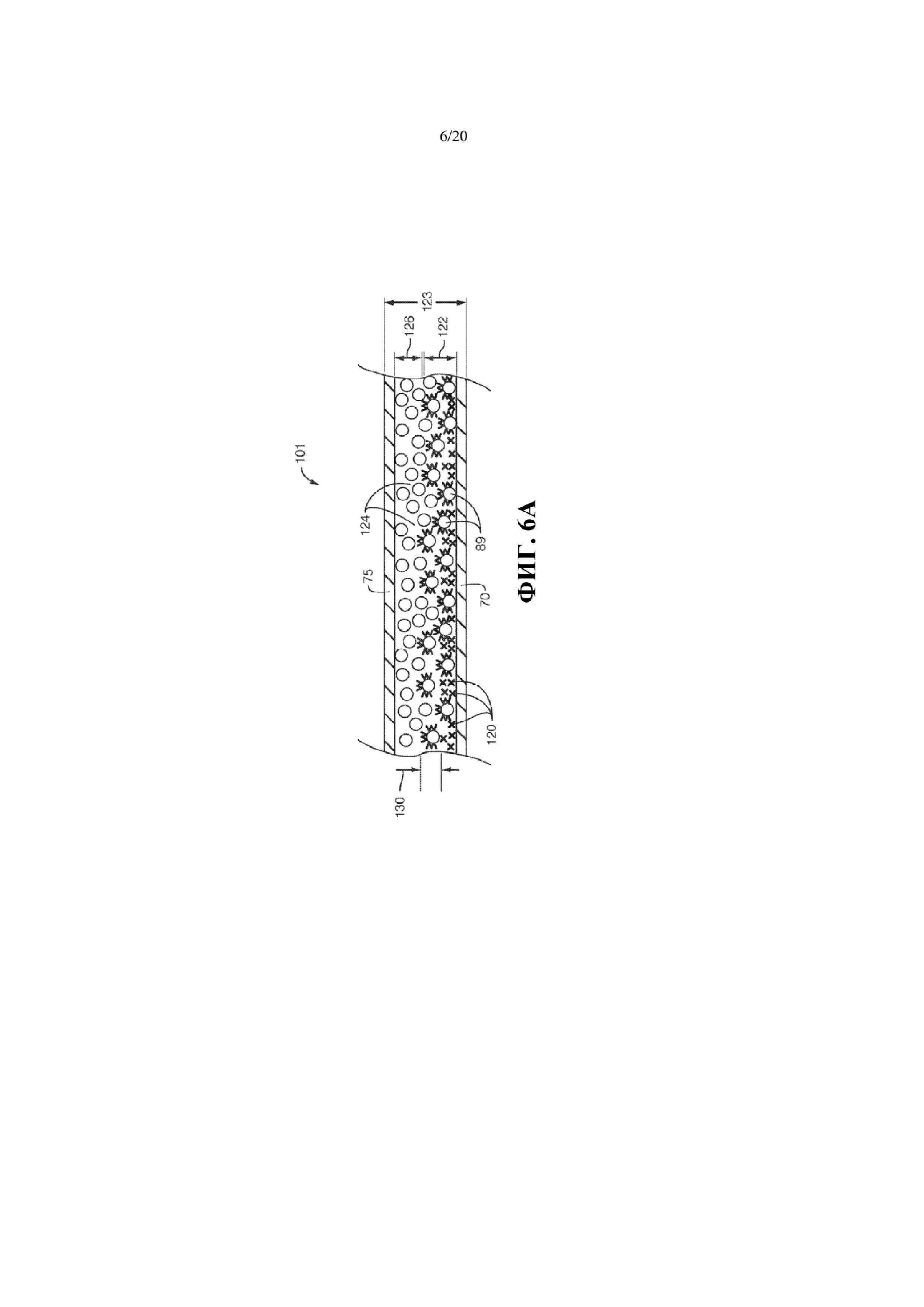

На фиг. 6A показан вид в поперечном сечении иллюстративной впитывающей сердцевины, которая может быть изготовлена узлом по фиг. 1.

На фиг. 6B показан вид в поперечном сечении альтернативной иллюстративной впитывающей сердцевины, которая может быть изготовлена узлом по фиг. 1.

На фиг. 7 показана альтернативная схема иллюстративного формующего узла для формирования впитывающих сердцевин.

На фиг. 8 показан вид в поперечном сечении альтернативной иллюстративной впитывающей сердцевины, которая может быть изготовлена узлом по фиг. 1 или фиг. 7.

На фиг. 9 показан вид в перспективе формующего барабана, содержащего множество закрывающих элементов для формирования впитывающих сердцевин определенной формы.

На фиг. 10 показан вид сверху закрывающего элемента, расположенного на формующем барабане по фиг. 9.

На фиг. 11 показано изображение структуры иллюстративной впитывающей сердцевины определенной формы, которая может быть изготовлена с помощью формующего барабана и закрывающих элементов по фиг. 9 и 10.

На фиг. 12 показана схема иллюстративного формующего узла для формирования впитывающих сердцевин, содержащих как целлюлозный пух, так и зернистый впитывающий материал.

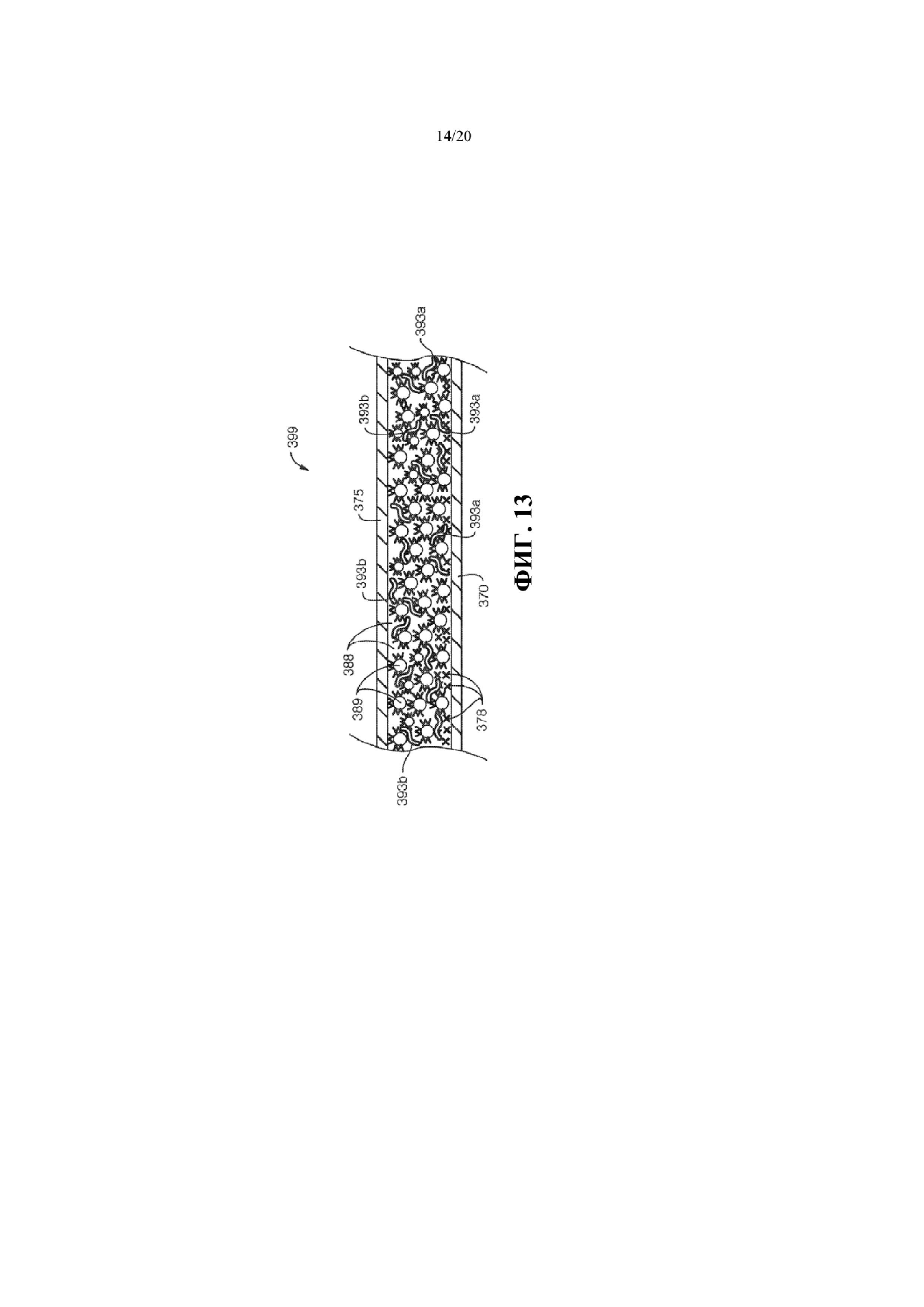

На фиг. 13 показано поперечное сечение иллюстративной впитывающей сердцевины, которая может быть сформирована формующим узлом по фиг. 12.

На фиг. 14A и 14B показаны изображения несущих листов, которые могут использоваться для формирования впитывающих сердцевин.

На фиг. 15 показана горизонтальная проекция иллюстративного закрывающего элемента, образующего впитывающую сердцевинную область, согласно аспектам настоящего изобретения.

На фиг. 16A показан вид изнутри иллюстративного трубопровода для подачи зернистого впитывающего материала, включая зернистый впитывающий материал, наносимый на впитывающие сердцевинные области несущего листа.

На фиг. 16B показан другой вид изнутри иллюстративного трубопровода для подачи зернистого впитывающего материала по фиг. 16A, где базовый несущий лист продвинулся дальше через иллюстративный трубопровод для подачи зернистого впитывающего материала.

На фиг. 17 показано изображение иллюстративных впитывающих сердцевин, которые могут быть изготовлены согласно аспектам настоящего изобретения.

На фиг. 18 показан вид в поперечном сечении иллюстративной впитывающей сердцевины, выполненном вдоль линии D—D’ по фиг. 17.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

При представлении элементов настоящего изобретения или его предпочтительного варианта (предпочтительных вариантов) осуществления употребление терминов в единственном или множественном числе, а также в сопровождении определения «указанный» или «указанные» предусматривает, что существует один или несколько элементов. Термины «содержащий», «включающий» и «имеющий» имеют включающий смысл и означают, что могут существовать дополнительные элементы, отличные от перечисленных. Более того, использование терминов «верхний», «нижний», «поверх», «под» и вариантов данных терминов осуществляют для удобства, и оно не требует какой-либо конкретной ориентации компонентов.

Со ссылкой на графические материалы, на фиг. 1 показано схематическое изображение иллюстративного устройства 20 для формирования впитывающей сердцевины, которое может использоваться для формирования впитывающих сердцевин. Несколько компонентов устройства 20 включают формующий барабан 26 и камеры 60a, 60b для подачи зернистого материала. Соответственно, в некоторых вариантах осуществления устройство 20 может использоваться для формирования впитывающих сердцевин, содержащих зернистый материал. Сверхвпитывающий материал (SAM) является одним примером зернистого материала, предусмотренным настоящим изобретением. В по меньшей мере некоторых из этих вариантов осуществления доля зернистого материала сформированных впитывающих сердцевин может составлять большую часть по весу от содержания впитывающих сердцевин. В других вариантах осуществления доля зернистого материала сформированных впитывающих сердцевин может составлять в пределах 90%—100% по весу от содержания впитывающих сердцевин. Эти впитывающие сердцевины могут быть описаны в настоящем документе как бесцеллюлозные впитывающие сердцевины. В контексте настоящего документа фраза «бесцеллюлозные впитывающие сердцевины» может включать как впитывающие сердцевины, являющиеся полностью бесцеллюлозными, так и впитывающие сердцевины, являющиеся лишь по существу бесцеллюлозными, которые содержат целлюлозные волокна в количестве 0,5%—10% по весу от общего содержания впитывающих сердцевин. Бесцеллюлозные сердцевины могут иметь одно или более преимуществ по сравнению с впитывающими сердцевинами, имеющими более высокую долю целлюлозных волокон. Например, бесцеллюлозные сердцевины могут обладать впитывающими свойствами, такими как впитывающая способность, подобно сердцевинам с более высокой долей целлюлозных волокон. Тем не менее, бесцеллюлозные сердцевины могут иметь меньшие размеры, чем сердцевины, содержащие долю целлюлозной волокнистой массы. В частности, бесцеллюлозные сердцевины могут иметь меньшую толщину по сравнению с сердцевинами с более высокой долей целлюлозных волокон.

В иллюстративном варианте осуществления по фиг. 1 базовый несущий лист 70 может быть развернут из рулона 72 несущего листа. Один или более роликов 74 для перемещения материала могут использоваться для транспортировки базового несущего листа 70 вблизи формующего барабана 26. Находясь вблизи формующего барабана 26, базовый несущий лист 70 может втягиваться в формующий барабан 26 с помощью вакуума, что подробнее описано ниже применительно к фиг. 2 и 3. Формующий барабан 26 вращается в направлении, указанном стрелкой 10, вокруг приводного вала 28, продвигая базовый несущий лист 70 через одну или более ступеней формирования впитывающей сердцевины, окончательным результатом которых являются впитывающие сердцевины 101. Хотя впитывающие сердцевины 101 изображены в виде отдельных панелей, в других вариантах осуществления впитывающие сердцевины 101 могут быть выполнены в форме непрерывной ленты.

В некоторых вариантах осуществления базовый несущий лист 70 может содержать нетканый материал, такой как мелтблаун, спанбонд-мелтблаун-спанбонд (SMS), материал спанлейс или натуральный тканевый материал. Тем не менее, в других вариантах осуществления может использоваться любой другой нетканый материал. Базовый несущий лист 70 должен быть по меньшей мере наполовину проницаемый для воздушного потока. Например, базовый несущий лист 70 должен быть достаточно проницаемым, чтобы воздух мог перемещаться через базовый несущий лист 70 от верхней поверхности, расположенной на удалении от формующей поверхности 24, к нижней поверхности, расположенной вблизи формующей поверхности 24, и в итоге — через формующую поверхность 24 внутрь формующего барабана 26. Некоторые иллюстративные подходящие размеры базового несущего листа 70 включают в себя ширину от приблизительно 7 см до приблизительно 36 см. Некоторые иллюстративные подходящие значения плотности для базового несущего листа 70 варьируются от приблизительно 5 грамм на квадратный метр (г/м2) до приблизительно 50 г/м2. Тем не менее, конкретные размеры и значения плотности, используемые для базового несущего листа 70, могут отличаться, даже выходить за пределы этих диапазонов, на основании конкретного применения или желаемых свойств впитывающих сердцевин 101.

В примере по фиг. 1 базовый несущий лист 70 вначале перемещается через зону 80 нанесения первого связующего вещества, где приспособление 76 для нанесения связующего вещества наносит связующее вещество 78 на базовый несущий лист 70. В некоторых примерах связующее вещество 78 может представлять собой термоплавкое связующее вещество, такое как контактное термоплавкое связующее вещество или бесконтактное термоплавкое связующее вещество. Несмотря на это, в других примерах связующее вещество 78 может представлять собой любое другое подходящее связующее вещество для нанесения на несущий лист. Кроме этого, связующее вещество 78 может быть нанесено с помощью любой подходящей методики или методик нанесения. Например, связующее вещество 78 может быть нанесено путем распыления, нанесения покрытия через щелевое отверстие или любой другой подходящей методикой нанесения.

После выхода из зоны 80 нанесения первого связующего вещества базовый несущий лист 70, который теперь содержит связующее вещество 78, перемещается в область вблизи формующего барабана 26, где базовый несущий лист 70 втягивается в формующий барабан с помощью вакуума. Базовый несущий лист затем поступает в камеру 60a для подачи зернистого материала. Внутри камеры 60a для подачи зернистого материала зернистый материал может быть нанесен на базовый несущий лист 70. Точнее, зернистый материал может быть нанесен на связующее вещество 78, где зернистый материал становится стабилизированным или неподвижным на базовом несущем листе 70 с помощью связующего вещества 78.

Загрузочная воронка 90 на фиг. 1 может содержать зернистый материал, подаваемый к камерам 60a, 60b для подачи зернистого материала. Соединительная труба 68 может быть присоединена непосредственно к загрузочной воронке 90 для транспортировки зернистого материала от загрузочной воронки 90 к камерам 60a, 60b для подачи зернистого материала. В по меньшей мере некоторых вариантах осуществления соединительная труба 68 может содержать измерительное приспособление 92. Измерительное приспособление 92 может представлять собой любое устройство для измерения насыпного материала на основании принципов объема, веса или весового расхода, или т. п. Измерительное приспособление 92 может обеспечить, чтобы только определенное количество (например, по объему или по весу) зернистого материала проходило через соединительную трубу за одну единицу времени. Некоторые иллюстративные подходящие диапазоны для объема зернистого материала, проходящего через измерительное приспособление 92, составляют от приблизительно 5000 грамм в минуту (г/мин) до приблизительно 25000 г/мин. Таким образом, измерительное приспособление 92 может помочь в обеспечении подачи надлежащего количества зернистого материала в камеры 60a, 60b для подачи зернистого материала.

В примере, изображенном на фиг. 1, соединительная труба 68 может разделяться на подающие трубы 64 и 66. Каждая из подающих труб 64 и 66 может поступать в камеры 60a, 60b для подачи зернистого материала, образуя трубопроводы 62a, 62b для подачи зернистого материала. Зернистый материал, подаваемый в камеры 60a, 60b для подачи зернистого материала, может выходить из трубопроводов 62a, 62b для подачи зернистого материала и может быть нанесен на связующее вещество 78 и базовый несущий лист 70. В некоторых альтернативных вариантах осуществления вместо одного измерительного приспособления 92 могут использоваться несколько измерительных приспособлений для обеспечения надлежащей подачи зернистого материала в каждую из камер 60a, 60b для подачи зернистого материала. Например, каждая из подающих труб 64 и 66 может содержать измерительное приспособление, представленное пунктирными прямоугольниками 93a и 93b на фиг. 1, вместо устройства 20, содержащего измерительное приспособление 92.

После выхода из камеры 60a для подачи зернистого материала базовый несущий лист 70, который теперь содержит связующее вещество 78 и зернистый материал, может поступать в зону 81 нанесения второго связующего вещества. В некоторых вариантах осуществления зона 81 нанесения второго связующего вещества может быть подобна зоне 80 нанесения первого связующего вещества. Например, в зоне 81 нанесения второго связующего вещества приспособление 86 для нанесения связующего вещества может наносить связующее вещество 88 на базовый несущий лист 70. Точнее, приспособление 86 для нанесения связующего вещества может наносить связующее вещество 88 на зернистый материал, стабилизированный на базовом несущем листе 70. В некоторых вариантах осуществления связующее вещество 88 может быть таким же, что и связующее вещество 78. Например, связующее вещество 88 также может представлять собой термоплавкое связующее вещество, такое как неконтактное термоплавкое связующее вещество. Связующее вещество 88 также может быть нанесено на базовый несущий лист 70 способом, подобным тому, которым было нанесено связующее вещество 78 на базовый несущий лист 70, таким как нанесение распылением. Несмотря на это, в других вариантах осуществления связующее вещество 88 может представлять собой связующее вещество, отличающееся от связующего вещества 78 типа, и/или может быть нанесено другим способом по сравнению со связующим веществом 78.

В еще одних вариантах осуществления связующее вещество 88 может отличаться от термоплавкого связующего вещества. В некоторых вариантах осуществления связующее вещество 88 может представлять собой наносимое распылением связующее вещество на водной основе (SAAB). Если связующее вещество 88 представляет собой связующее вещество SAAB, связующее вещество 88 может быть нанесено распылением. Реализация связующего вещества 88 в виде связующего вещества SAAB может быть предпочтительной в некоторых вариантах осуществления, поскольку связующие вещества SAAB могут быть способны лучше проникать в зернистый материал, чем термоплавкие связующие вещества, тем самым позволяя лучше стабилизировать зернистый материал, нанесенный на базовый несущий лист 70.

После прохождения через зону 81 нанесения второго связующего вещества базовый несущий лист 70 теперь содержит первое связующее вещество, связующее вещество 78, расположенное на базовом несущем листе 70, первое количество зернистого материала 89 (как можно более детально увидеть на фиг. 6A), расположенное на связующем веществе 78, и второе связующее вещество, связующее вещество 88, расположенное на первом количестве зернистого материала. Базовый несущий лист 70 затем поступает в камеру 60b для подачи зернистого материала. В камере 60b для подачи зернистого материала второе количество зернистого материала наносится на связующее вещество 88 способом, подобным тому, как был нанесен зернистый материал на связующее вещество 78 в камере 60a для подачи зернистого материала.

В некоторых вариантах осуществления зернистый материал, поданный для базового несущего листа 70 в камерах 60a, 60b для подачи зернистого материала, может быть одним и тем же типом зернистого материала. Тем не менее, в других вариантах осуществления тип зернистого материала, поданного для базового несущего листа 70 в камере 60a для подачи зернистого материала, может отличаться от типа зернистого материала, поданного для базового несущего листа 70 в камере 60b для подачи зернистого материала. В таких вариантах осуществления устройство 20 может иметь две отдельные загрузочные воронки, каждая из которых хранит разные типы зернистого материала, в отличие от примера на фиг. 1. Дополнительно, отдельные соединительные и подающие трубы могут присоединяться к каждой из загрузочных воронок и к каждой из камер 60a, 60b для подачи зернистого материала с целью сохранения разделения разных типов зернистых материалов. В качестве альтернативы, устройство 20 по-прежнему может содержать одну загрузочную воронку 90 и соединительные и подающие трубы 68, 64 и 66, как изображено на фиг. 1. В таких вариантах осуществления загрузочная воронка 90 может иметь два раздельных внутренних отделения для сохранения разделения разных типов зернистых материалов. Дополнительно, соединительная труба 68 может содержать отдельные внутренние просветы. Первый из внутренних просветов может соединяться с первым внутренним отделением загрузочной воронки 90 и с подающей трубой 64, в то время как второй из внутренних просветов может соединяться со вторым внутренним отделением загрузочной воронки 90 и с подающей трубой 66.

Как упоминалось ранее, в некоторых вариантах осуществления зернистый материал может представлять собой сверхвпитывающий материал (SAM). Подходящие сверхвпитывающие материалы хорошо известны из уровня техники и легкодоступны от различных поставщиков. Иллюстративные подходящие сверхвпитывающие материалы могут включать BASF 9700, доступный от компании BASF Corporation, чьи офисы находятся в г. Шарлотт, штат Северная Каролина, США; и Evonik 5600, доступный от компании Evonik Industries, чьи офисы находятся в г. Парсипини, штат Нью-Джерси, США.

В других вариантах осуществления зернистый материал может содержать слабовпитывающий материал или невпитывающий материал, такой как древесный уголь, сахар (например ксилит или т. п.), или инкапсулированный материал. Соответственно, настоящее изобретение предусматривает в любом из раскрытых вариантов осуществления, что поданный зернистый материал может представлять собой или впитывающий материал, невпитывающий материал, или оба этих материала. Например, впитывающий зернистый материал может быть смешан с невпитывающим зернистым материалом, или первая из камер 60a, 60b для подачи зернистого материала может подавать впитывающий зернистый материал, а вторая из камер 60a, 60b для подачи зернистого материала может подавать невпитывающий зернистый материал.

После того, как второе количество зернистого материала нанесено на базовый несущий лист 70, верхний несущий лист 75 может быть наложен на второе количество зернистого материала. Верхний несущий лист 75 может быть развернут из рулона 77 материала верхнего несущего листа и может быть перемещен в область вблизи формующего барабана 26 посредством одного или более роликов 79 для перемещения материала. После того, как верхний несущий лист 75 наложен на второе количество зернистого материала, края верхнего несущего листа 75 и базового несущего листа 70 могут быть соединены друг с другом (не изображено) для формирования бесцеллюлозных впитывающих сердцевин 101. Впитывающие сердцевины 101 затем могут транспортироваться на конвейере 95 для дополнительной обработки.

В некоторых вариантах осуществления ролик 79 для перемещения материала также может выполнять функцию, подобную функции прижимного ролика. Например, ролик 79 для перемещения материала может переместиться таким образом, чтобы находиться в непосредственной близости к конвейеру 95 в области 99, и впитывающая сердцевина 101 может быть сжата для уменьшения объема и/или более надежного соединения частей впитывающей сердцевины 101 друг с другом. Тем не менее, в других вариантах осуществления один или более отдельных роликов, таких как ролики 85, могут выполнять прижимную функцию.

В некоторых альтернативных вариантах осуществления третье связующее вещество может быть нанесено на второе количество зернистого материала перед наложением верхнего несущего листа 75 на второе количество зернистого материала. В некоторых из этих вариантов осуществления устройство 20 может дополнительно содержать зону 91a нанесения третьего связующего вещества. Если устройство 20 содержит зону 91a нанесения третьего связующего вещества, приспособление 96a для нанесения связующего вещества может наносить связующее вещество 98a на второе количество зернистого материала перед наложением верхнего несущего листа 75. В различных вариантах осуществления связующее вещество 98a может быть подобно или связующему веществу 78, или связующему веществу 88, описанным ранее, и может быть нанесено с помощью любого из ранее описанных способов. Тем не менее, в разных вариантах осуществления устройство 20 может содержать зону 91b нанесения третьего связующего вещества вместо зоны 91a нанесения третьего связующего вещества. В этих вариантах осуществления приспособление 96b для нанесения связующего вещества может наносить связующее вещество 98b непосредственно на верхний несущий лист 75, вместо нанесения на второе количество зернистого материала. Дополнительно, связующее вещество 98b может быть подобно или связующему веществу 78, или связующему веществу 88, описанным ранее, за исключение того, что связующее вещество 98b может не быть связующим веществом SAAB, поскольку связующие вещества SAAB могут не подходить для непосредственного нанесения на несущие листы. Кроме этого, связующее вещество 98a может быть нанесено с помощью любого из вышеописанных способов. Это третье связующее вещество, нанесенное приспособлением 96a для нанесения связующего вещества или приспособлением 96b для нанесения связующего вещества, может дополнительно способствовать стабилизации второго количества зернистого материала и/или более надежному присоединению верхнего несущего листа 75 ко второму количеству зернистого материала.

В некоторых вариантах осуществления приспособления 76, 86 и/или 96a или 96b для нанесения связующего вещества могут быть выполнены с возможностью нанесения связующего вещества непрерывным образом. Тем не менее, в других вариантах осуществления приспособления 76, 86 и/или 96a или 96b для нанесения связующего вещества могут быть выполнены с возможностью нанесения связующего вещества прерывистым образом. Например, приспособления 76, 86 и/или 96a или 96b для нанесения связующего вещества могут с перерывами применяться в целевых зонах на базовом несущем листе 70 для способствования стабилизации зернистого материала в областях на базовом несущем листе, которые будут наиболее эффективными для впитывания жидкости в получившихся в результате впитывающих сердцевинах из-за размещения впитывающих сердцевин внутри впитывающего изделия.

Дополнительно, в по меньшей мере некоторых вариантах осуществления приспособления 76, 86 и/или 96a или 96b для нанесения связующего вещества могут наносить связующее вещество координированным прерывистым образом. В этих вариантах осуществления приспособление 86 для нанесения связующего вещества может с перерывами наносить связующее вещество таким образом, что приспособление 86 для нанесения связующего вещества наносит связующее вещество поверх связующего вещества, нанесенного приспособлением 76 для нанесения связующего вещества. После нанесения связующего вещества приспособлением 86 для нанесения связующего вещества, связующее вещество, нанесенное приспособлением 86 для нанесения связующего вещества, будет лежать поверх связующего вещества, нанесенного приспособлением 76 для нанесения связующего вещества. В вариантах осуществления, включающих приспособление 96a или 96b для нанесения связующего вещества, приспособление 96a или 96b для нанесения связующего вещества может наносить связующее вещество прерывистым образом, таким образом связующее вещество, нанесенное приспособлением 96a или 96b для нанесения связующего вещества, лежит поверх связующего вещества, нанесенного приспособлением 76 для нанесения связующего вещества, и связующего вещества, нанесенного приспособлением 86 для нанесения связующего вещества.

На фиг. 2 и 3 подробнее изображены части устройства 20, включая формующий барабан 26. Формующий барабан 26 содержит подвижную, перфорированную формующую поверхность 24, обозначенную штриховкой на фиг. 2, которая проходит по окружности формующего барабана 26. Формующий барабан 26 установлен на приводном валу 28 и опирается на подшипники 30 (как можно видеть на фиг. 3). Формующий барабан 26 содержит круглую стенку барабана (не изображена), функционально присоединенную к приводному валу 28 барабана и вращаемую им. Вал 28 приводится во вращение подходящим электродвигателем или промежуточным валом (не изображен) в направлении по часовой стрелке, как изображено стрелками на фиг. 3. В некоторых вариантах осуществления стенка барабана может представлять собой первичный, несущий нагрузку элемент, при этом стенка барабана может проходить, в целом, в радиальном направлении и по окружности вокруг приводного вала 28 барабана.

Вакуумпровод 36, расположенный в радиальном направлении внутри формующей поверхности 24, проходит над дугой внутренней части формующего барабана 26. Вакуумпровод 36 находится в сообщении по текучей среде с формующей поверхностью 24 для вытягивания воздуха через формующую поверхность 24. Вакуумпровод 36 установлен на трубопроводе 40 для подачи вакуума, присоединенном к источнику 42 вакуума, и находится с ним в сообщении по текучей среде. Источник 42 вакуума может представлять собой, например, вытяжной вентилятор и может создавать вакуум внутри формующего барабана, который может составлять от приблизительно 2 дюймов H20 до приблизительно 40 дюймов H20. Помимо помощи в сцеплении базового несущего листа 70 с формующем барабаном 26, по мере того, как базовый несущий лист 70 продвигается вокруг формующего барабана, вакуум, созданный источником 42 вакуума, может способствовать вытягиванию зернистого материала, выходящего из трубопроводов 62a, 62b для подачи зернистого материала, к формующей поверхности 24. Этот вакуум может способствовать распределению зернистого материала на формующей поверхности 24 и способствовать обеспечению более равномерного распределения зернистого материала вдоль направления 56 базового несущего листа 70, поперечного машинному.

Вакуумпровод 36 присоединен к трубопроводу 40 для подачи вакуума вдоль наружной периферической поверхности трубопровода 40 для подачи вакуума и проходит по окружности вокруг по меньшей мере части трубопровода 40 для подачи вакуума. Вакуумпровод 36 выступает в радиальном направлении наружу из трубопровода 40 для подачи вакуума по направлению к формующей поверхности 24 и содержит разнесенные в осевом направлении боковые стенки 34 и разнесенные под углом торцевые стенки 46.

Вал 28 проходит через стенку барабана и в трубопровод 40 для подачи вакуума, где он помещается в подшипник 30. Подшипник 30 плотно соединен с трубопроводом 40 для подачи вакуума, таким образом воздух не всасывается вокруг вала 28, где он входит в трубопровод 40 для подачи вакуума.

Как изображено в качестве иллюстрации, трубопровод 40 для подачи вакуума может содержать торцевую стенку 48 трубопровода и периферийную стенку 50, которая разграничивает размер и форму трубопровода 40 для подачи вакуума. Трубопровод 40 для подачи вакуума может иметь любую подходящую форму поперечного сечения. В проиллюстрированной конфигурации трубопровод 40 для подачи вакуума имеет, в целом, круглую форму поперечного сечения. Трубопровод 40 для подачи вакуума может быть функционально удержан в положении с любой подходящей опорной конструкцией. Опорная конструкция может также быть сопряжена и соединена с дополнительными компонентами или элементами, которые функционально поддерживают части конструкции трубопровода 40 для подачи вакуума, которые зацепляются с приводным валом 28 барабана. Например, в иллюстративном варианте осуществления одна или более опор могут быть соединены с подшипником 30, и весь трубопровод 40 для подачи вакуума может поддерживаться верхним держателем (не изображен).

В проиллюстрированном варианте осуществления стенки 34 проходят, в целом, в радиальном направлении и по окружности вокруг трубопровода 40 для подачи вакуума. Ободок 52 барабана соединен со стенками 34 и выполнен и расположен с возможностью обеспечения по существу свободного перемещения воздуха через толщину ободка 52 барабана. Ободок 52 барабана, как правило, имеет цилиндрическую форму и проходит вдоль направления оси 53 барабана и по окружности вокруг оси 53 барабана. Как изображено в качестве иллюстрации, ободок 52 барабана может поддерживаться стенками 34 и проходить между ними.

Со ссылкой на фиг. 2 и 3, формующая поверхность 24 может быть предусмотрена вдоль наружной, цилиндрической поверхности формующего барабана 26 и может проходить вдоль осевого направления и направления по окружности формующего барабана. Направление по окружности представляет собой, в целом, машинное направление 54, а осевое направление представляет собой, в целом, направление 56, поперечное машинному. Структура формующей поверхности 24 может состоять из узла и может содержать перфорированный элемент 58, который функционально соединен и сопряжен с формующим барабаном 26. В некоторых предусмотренных вариантах осуществления перфорированный элемент 58 может состоять из системы из нескольких закладных деталей. Иллюстративные перфорированные элементы, которые могут использоваться в сочетании с настоящим изобретением, дополнительно описаны в патенте США № 6630088 под названием «Forming media with enhanced air flow properties», поданном 23 октября 2000 г.

Формующая поверхность 24 может быть функционально удержана и установлена на ободке 52 барабана путем применения любого подходящего механизма скрепления. В качестве одного наглядного примера, система гаек и болтов может применяться для крепления формующей поверхности 24 к функциональной группе установочных колец. В таком примере установочные кольца могут быть функционально установлены на ободке 52 барабана и прикреплены к нему. В других вариантах осуществления перфорированный элемент 58 может быть выполнен как единое целое с формующим барабаном 26.

Хотя на фиг. 2 это не изображено, одна или более закрывающих пластин могут быть прикреплены к формующему барабану 26 поверх формующей поверхности 24, как подробнее описано ниже. Например, закрывающие пластины могут быть прикреплены к ободку 52 барабана или, в качестве альтернативы, к перфорированному формующему элементу 58. Закрывающие пластины могут закрывать часть формующей поверхности 24 для того, чтобы блокировать вакуум в определенных частях формующей поверхности. Закрывающие пластины могут позволить формировать на формующем барабане 26 впитывающие сердцевины разных форм, как будет подробнее описано ниже.

Подходящие системы формующего барабана для использования с настоящим изобретением хорошо известны в данной области техники. Например, см. патент США № 4666647 под названием «APPARATUS AND METHOD FOR FORMING A LAID FIBROUS WEB», выданный K. Enloe и соавт. 19 мая 1987 г.; и патент США № 4761258 под названием «CONTROLLED FORMATION OF LIGHT AND HEAVY FLUFF ZONES», выданный K. Enloe 2 августа 1988 г.; полные раскрытия которых включены в настоящий документ посредством ссылки в порядке, который соответствует настоящему раскрытию. Другие системы формующего барабана описаны в патенте США № 6330735 под названием «APPARATUS AND PROCESS FOR FORMING A LAID FIBROUS WEB WITH ENHANCED BASIS WEIGHT CAPABILITY», выданном J. T. Hahn и соавт. 18 декабря 2001 г., полное раскрытие которого включено в настоящий документ посредством ссылки в порядке, который соответствует настоящему раскрытию. Системы для формующих поверхностей описаны в патенте США № 63630088 под названием «FORMING MEDIA WITH ENHANCED AIR FLOW PROPERTIES», выданном Michael Barth Venturino и соавт. 7 октября 2003 г., полное раскрытие которого включено в настоящий документ посредством ссылки в порядке, который соответствует настоящему раскрытию.

На фиг. 3 хорошо видны дополнительные признаки камер 60a, 60b для подачи зернистого материала. Например, камеры 60a, 60b для подачи зернистого материала дополнительно изображают трубопроводы 62a, 62b для подачи зернистого материала, оканчивающиеся впускными отверстиями 61a, 61b. Впускные отверстия 61a, 61b, например плоскость отверстия трубопроводов 62a, 62b для подачи зернистого материала, могут размещаться внутри камер 60a, 60b для подачи зернистого материала таким образом, что впускные отверстия 61a, 61b в общем параллельны земле 94 и/или основанию формующего барабана 87. В этих вариантах осуществления зернистый материал, подаваемый из впускных отверстий 61a, 61b, может выходить из впускных отверстий 61a, 61b в виде потока, который по существу перпендикулярен земле 94 и/или основанию формующего барабана 87. Дополнительно, обе камеры 60a, 60b для подачи зернистого материала расположены на верхней половине формующего барабана 26. В этой конфигурации зернистый материал, подаваемый из камер 60a, 60b для подачи зернистого материала, может падать под действием силы тяжести к формующему барабану, вместо необходимости в дополнительной энергии для толкания зернистого материала к формующему барабану 26, противодействуя силе тяжести.

Тем не менее, в других вариантах осуществления впускные отверстия 61a, 61b могут быть наклонены относительно земли 94 и/или основания формующего барабана 87. Например, впускные отверстия 61a, 61b могут образовывать угол 97 относительно земли 94 и/или основания формующего барабана 87 (изображено только применительно к впускному отверстию 61a на фиг. 3), величина которого составляет от приблизительно 1 градуса до приблизительно 45 градусов. В других вариантах осуществления впускные отверстия 61a, 61b могут образовывать угол 97 относительно земли 94 и/или основания формующего барабана 87, таким образом впускные отверстия 61a, 61b направлены по касательной к формующему барабану 26.

На фиг. 4A и 4B изображены разные увеличенные виды камеры 60a для подачи зернистого материала. На фиг. 4A изображен увеличенный вид камеры 60a для подачи зернистого материала при рассмотрении в машинном направлении 54. На фиг. 4A дополнительно изображены отдельные частицы 89 зернистого материала, которые выходят из впускного отверстия 61a трубопровода 62a для подачи зернистого материала и наносятся на базовый несущий лист 70. Также можно увидеть, что отдельные частицы 89 зернистого материала нанесены и стабилизированы на части базового несущего листа 70, расположенной после камеры 60a для подачи зернистого материала в машинном направлении 54.

Как упоминалось ранее, зернистый материал может быть подан по трубопроводу 62a для подачи зернистого материала из загрузочной воронки 90, результатом чего является подача зернистого материала к впускному отверстию 61a под действием силы тяжести. В некоторых вариантах осуществления отдельные частицы 89 зернистого материала, выходящие из впускного отверстия 61a, могут выходить со скоростью, составляющей менее 1200 метров в минуту (м/мин). В других вариантах осуществления отдельные частицы 89 зернистого материала, выходящие из впускного отверстия 61a, могут выходить со скоростью, составляющей менее 900 м/мин. В еще одних вариантах осуществления отдельные частицы 89 зернистого материала, выходящие из впускного отверстия 61a, могут выходить со скоростью, составляющей менее 600 м/мин. В еще одних вариантах осуществления отдельные частицы 89 зернистого материала, выходящие из впускного отверстия 61a, могут выходить со скоростью, составляющей менее 300 м/мин. Эти скорости отличаются от скорости зернистого материала, который пневматически подают в формующую камеру. Если зернистый материал подают пневматически, минимальная возможная скорость подачи превышает 1200 м/мин, поскольку это скорость, с которой должен двигаться воздух для того, чтобы перемещать частицы зернистого материала. Соответственно, подача зернистого материала под действием силы тяжести в камеру 60a для подачи зернистого материала позволяет вводить отдельные частицы 89 зернистого материала в область вблизи формующего барабана 26 с относительно меньшей скоростью, чем при пневматическом введении зернистого материала. Эта меньшая скорость введения может позволить вакууму формующего барабана 26 в большей степени влиять на отдельные частицы 89 зернистого материала. Таким образом, устройство 20 может достичь более равномерного распределения отдельных частиц 89 зернистого материала на базовом несущем листе 70 в направлении 56, поперечном машинному, чем при пневматическом введении отдельных частиц 89 зернистого материала в камеру 60a для подачи зернистого материала.

На фиг. 4B показан вид изнутри камеры 60a для подачи зернистого материала при рассмотрении в направлении 56, поперечном машинному. Как можно увидеть на фиг. 4B, формующий барабан 26 может иметь ширину 110 барабана и формующая поверхность 24 может иметь ширину 111 формующей поверхности. В общем, ширина 110 барабана будет больше ширины 111 формующей поверхности, поскольку формующий барабан 26 будет содержать ободок 52 барабана. Тем не менее, это не является необходимым во всех вариантах осуществления. На фиг. 4B также изображена формующая поверхность 24 в виде относительно однородной и непрерывной поверхности. Как упоминалось ранее и как будет подробнее описано ниже, в разных вариантах осуществления одна или более закрывающих пластин могут закрывать части формующей поверхности 24.

Также на фиг. 4B изображен трубопровод 62a для подачи зернистого материала и впускное отверстие 61a, имеющее ширину 112 впускного отверстия. В некоторых вариантах осуществления ширина 112 впускного отверстия может быть равна ширине 111 формующей поверхности. Тем не менее, в других вариантах осуществления ширина 112 впускного отверстия может быть меньше или больше ширины 111 формующей поверхности. Например, ширина 112 впускного отверстия может быть равна ширине 110 барабана. В других примерах ширина 112 впускного отверстия может быть меньше ширины 111 формующей поверхности, например составлять от приблизительно одной четверти до приблизительно девяти десятых ширины 111 формующей поверхности. Дополнительно, ширина 112 впускного отверстия может отличаться для каждого из трубопроводов 62a, 62b для подачи зернистого материала.

Трубопровод 62a для подачи зернистого материала может дополнительно иметь вертикальный интервал 114 трубопровода, содержащий некоторое пространство между впускным отверстием 61a трубопровода 62a для подачи зернистого материала и формующей поверхностью 24. В некоторых примерах вертикальный интервал 114 трубопровода может составлять от приблизительно 15 см до приблизительно 100 см.

Как изображено на фиг. 4B, камера 60a для подачи зернистого материала может не быть герметично присоединена к формующему барабану 24. Например, может присутствовать зазор между нижними краями 113 камеры 60a для подачи зернистого материала и формующей поверхностью 24 или формующим барабаном 26. Зазор может иметь пространство 116 зазора, которое может составлять от приблизительно 0,5 см до приблизительно 5 см. В этих вариантах осуществления воздух может поступать в камеру 60a для подачи зернистого материала через пространство 116 зазора, как изображено стрелками 117. Поступление воздуха в камеру 60a для подачи зернистого материала может толкать зернистый материал 89 к центру формующей поверхности 24 во время падения зернистого материала из впускного отверстия 61a к формующей поверхности 24. Это может привести к тому, что ширина в поперечном направлении 56 зернистого материала 89, размещенного на формующей поверхности 24, будет меньше ширины 112 впускного отверстия. Это может привести к большему количеству зернистого материала 89, присутствующего в центральной области сформированных впитывающих сердцевин, чем при отсутствии пространства 116 зазора. В некоторых альтернативных вариантах осуществления пространство 116 зазора может не находиться между нижними краями 113 камеры 60a для подачи зернистого материала и формующей поверхностью 26. Вместо этого, нижние края 113 камеры 60a для подачи зернистого материала могут быть герметично присоединены к формующему барабану 26, и отдельное отверстие может проходить через боковую стенку камеры 60a для подачи зернистого материала для того, чтобы позволить воздуху поступать в камеру 60a для подачи зернистого материала.

Соответственно, в других вариантах осуществления может отсутствовать пространство 116 зазора между нижними краями 113 камеры 60a для подачи зернистого материала и формующей поверхностью 24 или формующим барабаном 26. Например, нижние края 113 камеры 60a для подачи зернистого материала могут соприкасаться с формующей поверхностью 24 или формующим барабаном 26, или один или более заполнителей зазора (не изображены) могут быть расположены таким образом, чтобы закрывать пространство 116 зазора. В этих вариантах осуществления воздух может не входить в пространство 116 зазора. Соответственно, воздух может не сталкиваться с потоком зернистого материала 89 и не толкать зернистый материал 89 внутрь от краев формующей поверхности 24. В этих вариантах осуществления ширина в поперечном направлении 56 зернистого материала 89, размещенного на формующей поверхности 24, может быть приблизительно равна или равна ширине 112 впускного отверстия.

В некоторых дополнительных или альтернативных вариантах осуществления верхняя область камеры 60a для подачи зернистого материала может быть открытой и может позволить воздуху течь в камеру 60a для подачи зернистого материала, как изображено стрелками 119. В этих вариантах осуществления приток воздуха может обеспечить падение зернистого материала 89 к формующей поверхности 24 по более прямолинейной траектории. Например, по мере того, как воздух поступает в камеру 60a для подачи зернистого материала, воздух может притягиваться к формующей поверхности 24 вакуумом в камере 60a и может перемещаться в общем прямолинейно. Воздух может притягивать зернистый материал 89 к формующей поверхности 24, и отдельные исходные положения зернистого материала 89 у впускного отверстия 61a будут сильнее влиять на местоположение зернистого материала 89, размещенного на формующей поверхности 24.

Тем не менее, в еще одних дополнительных или альтернативных вариантах осуществления верхняя область камеры 60a для подачи зернистого материала может быть герметично закрыта и может предотвращать поступление воздуха в камеру 60a для подачи зернистого материала. В этих вариантах осуществления воздух в камере 60a для подачи зернистого материала может быть более турбулентным, чем в вариантах осуществления, где верхняя область камеры 60a для подачи зернистого материала позволяет воздуху поступать внутрь, как показано стрелками 121. В этих вариантах осуществления сравнительно большая турбулентность может привести к падению зернистого материала 89 по существенно менее прямолинейным траекториям, и, следовательно, местоположение зернистого материала 89, размещенного на формующей поверхности 24, может меньше зависеть от его первоначального, исходного положения у впускного отверстия 61a, чем в случаях, когда верхняя область камеры 60a для подачи зернистого материала открыта для воздуха. В по меньшей мере некоторых из этих вариантов осуществления сформированные в результате впитывающие сердцевины могут иметь сравнительно более равномерное распределение зернистого материала 89 как в направлении 56, поперечном машинному, так и в машинном направлении 54.

Хотя на фиг. 4A—B изображена лишь камера 60a для подачи зернистого материала, следует понимать, что камера 60b для подачи зернистого материала может быть подобной изображенной камере 60a для подачи зернистого материала. Тем не менее, также следует понимать, что предусмотренные варианты осуществления настоящего изобретения включают устройства, содержащие камеры 60a, 60b для подачи зернистого материала, отличающиеся друг от друга. Например, камера 60a для подачи зернистого материала может включать первую группу признаков, которые были описаны выше применительно к фиг. 4A—B, в то время как камера 60b для подачи зернистого материала включает вторую, другую группу признаков. В качестве одного наглядного примера, камера 60a для подачи зернистого материала может содержать впускное отверстие, например впускное отверстие 61a, ориентированное в общем параллельно земле 94 и/или основанию формующего барабана 87, в то время как камера 60b для подачи зернистого материала может содержать впускное отверстие, например впускное отверстие 61b, ориентированное под углом 45 градусов относительно земли 94 и/или основания формующего барабана 87. Разумеется, это лишь один пример. В более общем смысле, каждая из камер 60a, 60b для подачи зернистого материала может включать любой из признаков, описанных выше применительно к фиг. 4A—B, и определенная группа признаков каждой из камер 60a, 60b для подачи зернистого материала может отличаться.

На фиг. 5 изображены бесцеллюлозные впитывающие сердцевины 101 в том виде, в котором они могут выходить из устройства 20. В некоторых примерах впитывающие сердцевины 101 могут быть сформированы на непрерывном несущем листе, например базовом несущем листе 70, как изображено на фиг. 1. По мере того, как базовый несущий лист 70, содержащий различные связующие вещества и зернистый материал, выходит из формующего барабана 26, другой непрерывный несущий лист, например верхний несущий лист 75, может быть наложен поверх базового несущего листа 70. Таким образом, устройство 20 может формировать впитывающую сердцевину непрерывной длины. Тем не менее, как упоминалось ранее, в некоторых вариантах осуществления формующая поверхность 24 может содержать один или более закрывающих элементов, которые могут блокировать часть формующей поверхности 24. В таких вариантах осуществления части полученной в результате длины впитывающей сердцевины могут иметь зазоры, не содержащие зернистого материала или содержащие относительно небольшое количество этого материала. Эти зазоры представлены областями 115 зазоров на фиг. 5. При формировании впитывающих сердцевин 101 на формующей поверхности 24, применяемый вакуум будет блокироваться закрывающими частями формующей поверхности, таким образом зернистый материал не будет притягиваться или будет притягиваться его небольшое количество к базовому несущему листу 70 в областях 115 зазоров. Соответственно, в таких вариантах осуществления отдельные впитывающие сердцевины 101 могут быть сформированы на непрерывном базовом несущем листе 70, как изображено на фиг. 5. Базовый несущий лист 70 и верхний несущий лист 75 впоследствии могут быть разрезаны, например вдоль линий 118 разреза, для формирования отдельных впитывающих сердцевин. В по меньшей мере некоторых вариантах осуществления ножевой валик может использоваться для разрезания базового несущего листа 70 и верхнего несущего листа 75 на отдельные впитывающие сердцевины.

На фиг. 6A изображено иллюстративное поперечное сечение впитывающей сердцевины 101, выполненное вдоль линии A—A’ на фиг. 5. В примере по фиг. 6A, впитывающая сердцевина 101 была сформирована с помощью лишь двух связующих веществ. Например, впитывающая сердцевина 101 по фиг. 6A содержит базовый несущий лист 70. Поверх базового несущего листа 70 расположено первое связующее вещество 120, представленное символами «x». Первое связующее вещество 120 в некоторых вариантах осуществления может также содержать связующее вещество, такое как связующее вещество 78, описанное применительно к фиг. 1. Связующее вещество 120 может быть нанесено на базовый несущий лист 70, например, в зоне 80 нанесения первого связующего вещества по фиг. 1.

Поверх первого связующего вещества 120 находится первое количество зернистого материала 122, представленное частицами 89 зернистого материала. Первое количество зернистого материала 122 может быть нанесено на первое связующее вещество 120, например, в камере 60a для подачи зернистого материала по фиг. 1. Толщина первого количества зернистого материала 122 может составлять от приблизительно 0,1 мм до приблизительно 1 мм.

Поверх первого количества зернистого материала 122 расположено второе связующее вещество 124, представленное символами «w». Второе связующее вещество 124 в некоторых вариантах осуществления может представлять собой связующее вещество, такое как связующее вещество 88, описанное применительно к фиг. 1. Второе связующее вещество 122 может быть нанесено на первое количество зернистого материала 122, например, в зоне 81 нанесения второго связующего вещества по фиг. 1.

Поверх второго связующего вещества 124 находится второе количество зернистого материала 126. Второе количество зернистого материала 126 может быть сформировано, например, в камере 60b для подачи зернистого материала по фиг. 1. Толщина второго количества зернистого материала 126 может составлять от приблизительно 0,1 мм до приблизительно 1 мм. Наконец, изображено, что верхний несущий лист 75 расположен поверх второго количества зернистого материала 126.

В некоторых вариантах осуществления некоторое количество связующего вещества 124 может проникать в первое количество зернистого материала 122. Например, в примере по фиг. 6A изображено, что участки первого связующего вещества 124 (представленные символами «w») проникают в первое количество зернистого материала 122 на расстояние 130. В некоторых примерах расстояние 130 может находиться в диапазоне от приблизительно 0,1 мм до приблизительно 1 мм. В общем, если связующее вещество 124 представляет собой связующее вещество SAAB, расстояние 130 может находиться у более высокой границы диапазона, поскольку SAAB может быть более эффективным для проникновения в первое количество зернистого материала 122, чем другие типы связующих веществ, такие как термоплавкое связующее вещество. Большее расстояние проникновения SAAB может обеспечить сравнительно большую стабилизацию зернистого материала 89, чем другие типы связующего вещества, которые имеют меньшую проникающую способность.