Абсорбент и впитывающее изделие - RU2763679C2

Код документа: RU2763679C2

Чертежи

Описание

Область технического применения

Настоящее изобретение относится к впитывающему элементу для использования в впитывающем изделии.

Предпосылки к созданию изобретения

Впитывающее изделие, например, одноразовая пеленка или гигиеническая прокладка, обычно состоит из: верхнего полотна, уложенного таким образом, чтобы его располагали относительно близко к коже потребителя; заднего полотна, уложенного таким образом, чтобы его располагали относительно отдаленно от кожи потребителя; и впитывающего элемента, расположенного между верхним полотном и задним полотном. Обычно впитывающий элемент сформирован в основном из гидрофильных волокон (впитывающих волокон), например, древесноволокнистой массы; и часто также содержит впитывающие полимерные частицы. Основными проблемами впитывающего элемента для использования в впитывающем изделии являются, с точки зрения улучшения различных свойств, например, гибкости (упругости), способности к восстановлению после сжатия и сохранения формы.

Технология усовершенствования впитывающего элемента раскрыта, например, в Патентном документе 1. В Патентном документе 1 раскрыт впитывающий элемент, содержащий термопластичные полимерные волокна и целлюлозные впитывающие волокна, где термопластичные полимерные волокна выведены на обе поверхности: поверхность верхнего полотна со стороны впитывающего элемента и поверхность задней стороны впитывающего элемента. В Патентном документе 1 сказано, что впитывающий элемент, раскрытый в нем, является мягким, и он маловероятно может быть закручен, так как термопластичные полимерные волокна функционируют как скелет для удерживания других компонентов впитывающего элемента, например, целлюлозных впитывающих волокон.

В Патентном документе 2 также раскрыт впитывающий элемент, содержащий: фрагменты нетканого материала, содержащего термоплавкие волокна, где термоплавкие волокна связаны друг с другом и имеют трехмерную структуру до формирования фрагментов; и гидрофильные волокна. Фрагменты нетканого материала, имеющие трехмерную структуру, изготавливают посредством разрезания нетканого материала на маленькие фрагменты, используя режущие средства, например, режущий измельчитель. Благодаря этому способу изготовления, фрагменты имеют неопределенную форму, как показано на фиг. 1 и 3 в Патентном документе 2, и по существу не содержат часть, которую можно было бы рассматривать как плоскую поверхность. В Патентном документе 2 раскрыт впитывающий элемент согласно предпочтительному варианту осуществления, в котором фрагменты нетканого материала термически сплавлены друг с другом. В Патентном документе 2 сказано, что внутри впитывающего элемента образуются пустые пространства, так как фрагменты нетканого материала имеют трехмерную структуру; и что способность к восстановлению при абсорбировании влаги, таким образом, повышается и, таким образом, повышается влагопоглощение.

В Патентном документе 3 также раскрыто микроволокнистое полотно, содержащее относительно плотные микроволокнистые зародыши с отдельными волокнами или пучками волокон, выступающими из них, а также раскрыто то, что нетканое волокнистое полотно, полученное посредством соединения микроволокнистого полотна с древесноволокнистой массой и впитывающими полимерными частицами, может быть использовано в качестве впитывающего элемента для использования в впитывающем изделии. Микроволокнистое полотно изготавливают путем растягивания или разрыва полотна листового материала, такого как, нетканый материал. Соответственно, как в случае использования фрагментов нетканого материала, раскрытого в Патентном документе 2, они имеют неопределенную форму, и по существу не содержат часть, которую можно было бы рассматривать как плоскую поверхность.

Перечень цитируемой патентной литературы

Патентный документ 1: Патентная публикация США № 2015/0366726

Патентный документ 2: Патентная публикация США № 2010/0174259

Патентный документ 3: Патент США № 4813948

Краткое описание изобретения

Настоящее изобретение относится к впитывающему элементу, содержащему: множество волокнистых кластеров, содержащих синтетические волокна; и множество впитывающих волокон. Волокнистые кластеры перепутаны друг с другом или волокнистые кластеры и впитывающие волокна перепутаны. Каждый из волокнистых кластеров содержит две противоположные базовые поверхности и поверхность тела, которой соединены две базовые поверхности. Количество концевых частей волокон на единицу площади поверхности тела больше количества концевых частей волокон на единицу площади в каждой из базовых поверхностей.

Настоящее изобретение также относится к впитывающему элементу, содержащему: множество волокнистых кластеров, содержащих синтетические волокна; и множество впитывающих волокон. Волокнистые кластеры перепутаны друг с другом или волокнистые кластеры и впитывающие волокна перепутаны. Каждый из волокнистых кластеров содержит две противоположные базовые поверхности и поверхность тела, которой соединены две базовые поверхности. Каждый из волокнистых кластеров содержит выступающую часть волокнистого пучка, выступающую наружу из поверхности тела и содержащую множество волокон.

Краткое описание чертежей

На фиг. 1 показан схематический вид в перспективе впитывающего элемента согласно варианту осуществления настоящего изобретения;

на фиг. 2 изображена диаграмма, на которой схематически показано деформированное состояние впитывающего элемента, представленного на фиг. 1, в сжатом состоянии впитывающего элемента;

на фиг. 3(a) и 3(b) показаны схематические виды в перспективе волокнистых кластеров согласно настоящему изобретению;

на фиг. 4 показана диаграмма, иллюстрирующая способ изготовления волокнистого кластера согласно настоящему изобретению;

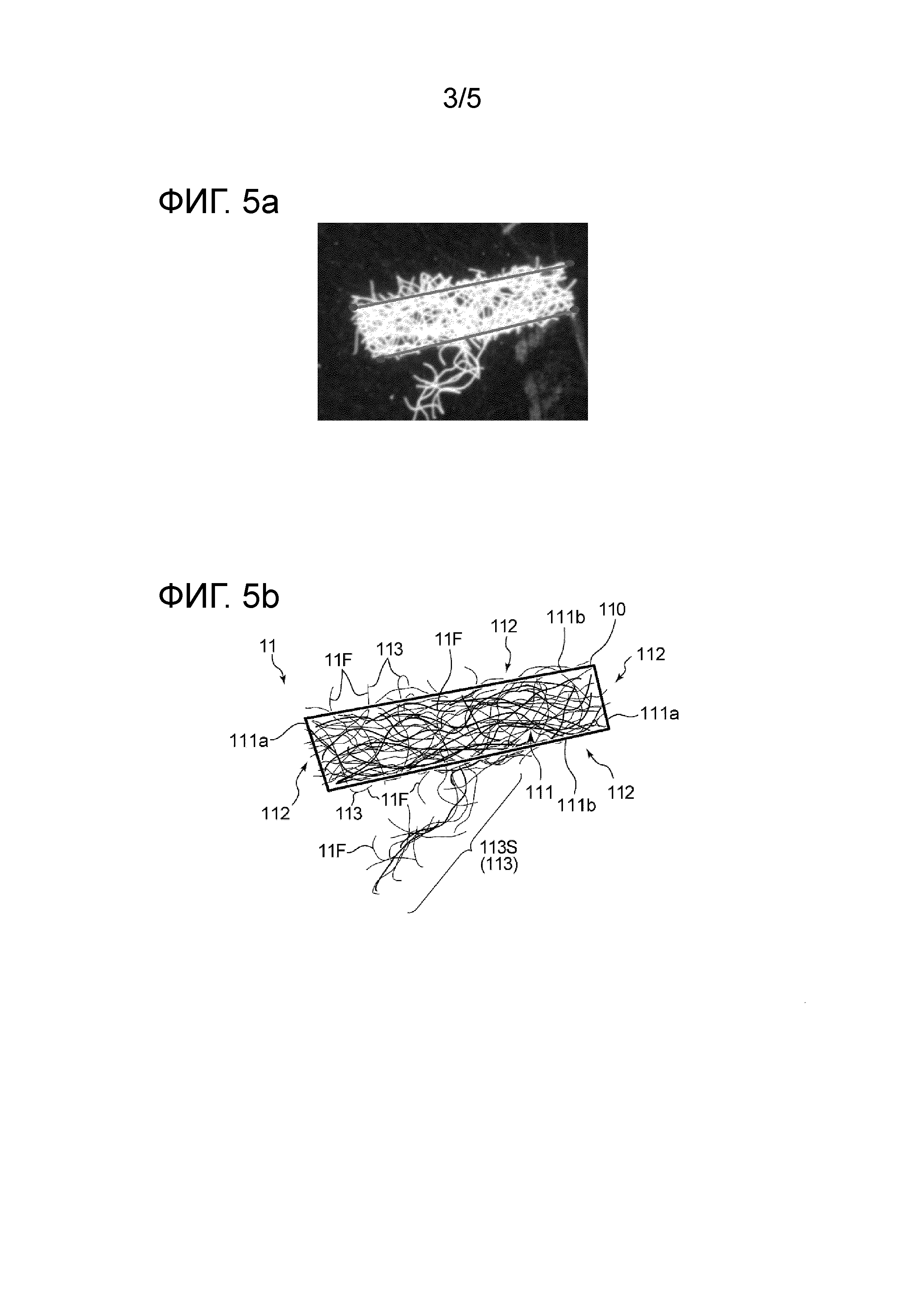

на фиг. 5(a) показано изображение, полученное на электронном микроскопе (при 25-кратном увеличении) примера волокнистого кластера согласно настоящему изобретению, а на фиг. 5(b) показана диаграмма, схематически иллюстрирующая волокнистый кластер, изображение которого получено на электронном микроскопе, как пример волокнистого кластера, включенного в впитывающий элемент, представленный на фиг. 1;

на фиг. 6 показан схематический вид в перспективе аппарата для изготовления впитывающего элемента согласно варианту осуществления настоящего изобретения;

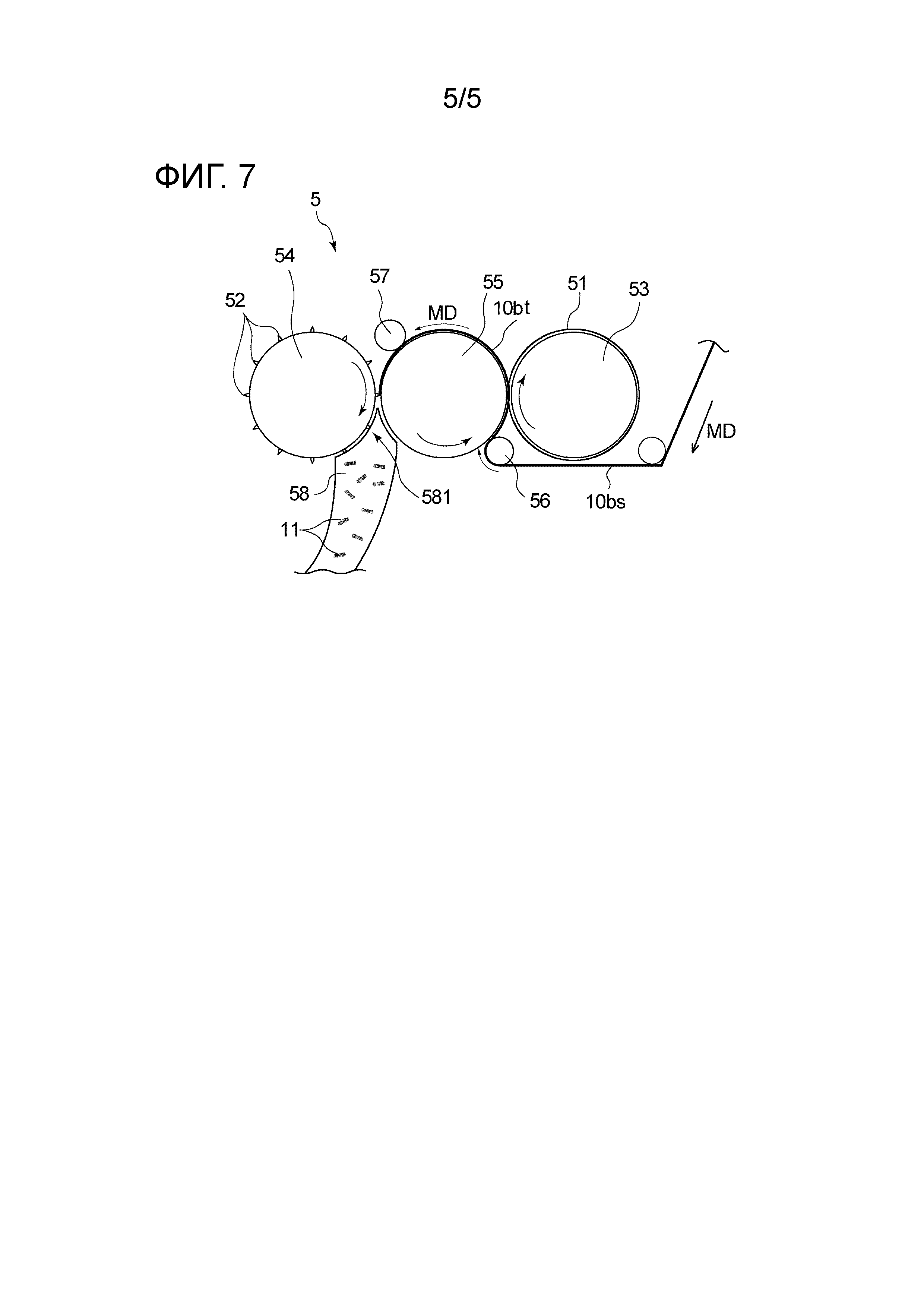

на фиг. 7 показан вид сбоку в увеличенном масштабе второго подающего механизма (аппарата для изготовления волокнистого кластера), включенного в аппарат для изготовления, представленный на фиг. 6.

Описание вариантов осуществления

В впитывающем элементе, раскрытом в Патентном документе 1, множество синтетических волокон, включенных в впитывающий элемент, каждое является независимым и, следовательно, не образует один единый групповой кластер. Соответственно, эффект улучшения различных свойств получается несущественным. По этой причине при использовании впитывающего элемента в впитывающем изделии, он может в скором времени стать скрученным и может действовать неудовлетворительно. Такие проблемы являются существенными, особенно при абсорбировании жидкости, выделяемой человеком, например, мочи или менструальной крови.

При рассмотрении комков из синтетических волокон, включенных в впитывающие элементы, раскрытые в Патентных документах 2 и 3, они имеют неопределенную форму, и их форма и размеры являются неоднообразными, как описано выше. По этой причине при использовании комка из синтетических волокон вместе с древесноволокнистой массой или подобной структурой, сложно равномерно смешивать комки из синтетических волокон и древесноволокнистую массу, и требуемый эффект может быть не получен. Также комки из синтетических волокон, раскрытые в Патентных документах, изготовленные посредством разрезания нетканого материала, выработанного в основном из синтетических волокон и преобразованного в маленькие кусочки посредством растягивания или разрыва нетканого материала, вследствие чего, принято считать, что их поверхность выполнена беспорядочно шероховатой. В впитывающем элементе, содержащем множество комков из синтетических волокон, вся поверхность которых является шероховатой, множество комков из синтетических волокон может быть перепутано с относительно большой связывающей силой по всей их поверхности. В результате этого степень свободы перемещения каждого комка из синтетических волокон в существенной степени ограничена, и мягкость впитывающего элемента может быть снижена. Также, когда все комки из синтетических волокон, включенные в впитывающий элемент, термически сплавлены, как в предпочтительном варианте осуществления впитывающего элемента согласно Патентному документу 2, перемещение комков из синтетических волокон ограничено. В результате этого жесткость впитывающего элемента в целом повышается, и различные свойства, например, гибкость, могут быть снижены.

Соответственно, настоящее изобретение относится к впитывающему элементу, обладающему очень высокой упругостью и очень высокой способностью к восстановлению после сжатия, который обладает способностью к упругой деформации в ответ на внешнюю силу и может обеспечивать повышенный комфорт при носке, и лучше действовать при его использовании в впитывающем изделии; и к впитывающему изделию, содержащему впитывающий элемент.

Далее настоящее изобретение описано со ссылками на чертежи, относящиеся к предпочтительному варианту осуществления. На фиг. 1 показан впитывающий элемент 10 как вариант осуществления впитывающего элемента согласно настоящему изобретению. Впитывающий элемент 10 содержит волокнистые кластеры 11, состоящие из множества волокон 11F и впитывающих волокон 12F.

Термин «волокнистый кластер» в данном описании относится к комку волокон, сформированному посредством группового соединения множества волокон. Волокнистый кластер может быть в форме маленького кусочка определенного размера, вырезанного, например, из полотна из синтетического волокна. В частности, предпочтительно выбирать нетканый материал в качестве полотна из синтетических волокон, вырезать маленький кусочек нетканого материала предварительно определенного размера и формы из нетканого материала и использовать маленький кусочек нетканого материала в качестве волокнистого кластера.

Как описано выше, волокнистый кластер в форме маленького кусочка из полотна, являющийся предпочтительным вариантом осуществления волокнистого кластера согласно настоящему изобретению, изготавливают посредством вырезания кусочка из волокнистого полотна (предпочтительно нетканого материала), имеющего размер, больший размера кусочка, скорее из большого группового множества волокон, которому придана форма листового маленького кусочка (см фиг. 4). Множество волокнистых кластеров, включенных в впитывающий элемент согласно настоящему изобретению, является (каждый) волокнистым кластером в форме листового маленького кусочка, который обладают высоким уровнем определенной формы, в отличие от тех, которые изготавливают посредством использования обычных технологий, например, раскрытых в Патентных документах 2 и 3.

В впитывающем элементе 10 множество волокнистых кластеров 11 перепутаны друг с другом или волокнистые кластеры 11 и впитывающие волокна 12F перепутаны. В впитывающем элементе 10, согласно настоящему варианту осуществления, множество волокнистых кластеров 11 перепутаны и связаны с входящими в состав волокнами (волокнами 11F и 12F) впитывающего элемента 10, таким образом составляя один большой непрерывный волокнистый кластер. Также возможна конфигурация, в которой множество волокнистых кластеров 11 перепутано друг с другом, тогда как волокнистые кластеры 11 и впитывающие волокна 12F также перепутаны и связаны. Кроме того, обычно множество впитывающих волокон 12F также перепутано друг с другом. По меньшей мере некоторые из множеств волокнистых кластеров 11, включенных в впитывающий элемент 10, перепутаны с другими волокнистыми кластерами 11 или впитывающими волокнами 12F. В впитывающем элементе 10 все множества волокнистых кластеров 11, включенные в впитывающий элемент 10, могут быть перепутаны друг с другом для формирования единого, большого, непрерывного волокнистого кластера, или множество больших, непрерывных, волокнистых кластеров может существовать вместе без связывания их друг с другом.

Волокнистые кластеры 11 обладают очень высокой гибкостью и другими свойствами. Соответственно, в результате включения волокнистых кластеров 11 в впитывающий элемент, полученный в результате впитывающий элемент, согласно присущим ему свойствам, обладает очень высокой гибкостью и другими свойствами. В впитывающем элементе 10, согласно настоящему изобретению, в дополнение к включению волокнистых кластеров 11, волокнистые кластеры 11 перемешивают и связывают друг с другом или волокнистые кластеры 11 и впитывающие волокна 12F также перемешивают и связывают друг с другом. Соответственно, впитывающий элемент 10 отвечает даже лучше на внешнюю силу и, таким образом, обладает очень высокой гибкостью, очень высокой упругостью и очень высокой способностью к восстановлению после сжатия. Например, при введении впитывающего элемента 10 согласно настоящему изобретению в впитывающее изделие, впитывающее изделие может быть изогнуто под воздействием внешней силы (например, под давлением тела потребителя, носящего впитывающее изделие), действующей по различным направлениям, и впитывающее изделие, таким образом, хорошо прилегает к телу потребителя.

На фиг. 2 схематически показано деформированное состояние впитывающего элемента 10 при сжатии впитывающего элемента 10 внешней силой F. В впитывающем элементе 10, в котором волокнистые кластеры 11, являющиеся волокнистыми комками, и впитывающие волокна 12F, являющиеся волокнистыми комками, существуют вместе, где впитывающий элемент 10 вероятно пригоден к изгибу, особенно по границам BL (по пунктирным линиям, показанным на фиг. 2) между волокнистыми кластерами 11 и впитывающими волокнами 12F, благодаря разнице в жесткости между волокнистыми кластерами 11 и впитывающими волокнами 12F. Границы BL, которые функционируют как изгибаемые части при подвергании впитывающего элемента 10 деформированию, обычно присутствуют по всей области впитывающего элемента 10, и, таким образом, впитывающий элемент 10 может быть изогнут при воздействии любой внешней силы и может также быстро вернуться в его исходное состояние благодаря способности к восстановлению после сжатия волокнистых кластеров 11 при удалении внешней силы. Такие свойства деформации/способности к восстановлению впитывающего элемента 10 демонстрируются не только при сжатии впитывающего элемента 10, но также при скручивании впитывающего элемента 10. Например, при введении впитывающего элемента 10 в впитывающее изделие, например, гигиеническую прокладку, впитывающий элемент 10 обычно располагают между двумя бедрами потребителя, носящего впитывающее изделие. Соответственно, впитывающий элемент 10 может быть скручен вокруг воображаемой оси вращения, проходящей в направлении спереди-назад потребителя благодаря перемещению двух бедер при ходьбе потребителя. Даже в таком случае, так как впитывающий элемент 10 обладает хорошей способностью к деформации/способности к восстановлению, впитывающий элемент 10 может легко восстанавливаться из деформированного состояния в ответ на воздействие внешней силы, которая вызывает скручивание от двух бедер. Соответственно, впитывающее изделие маловероятно будет скручиваться, и, таким образом, может быть обеспечено хорошее прилегание к телу потребителя.

Как описано выше, в впитывающем элементе 10 волокнистые кластеры 11 перепутаны друг с другом или волокнистые кластеры 11 и впитывающие волокна 12F перепутаны друг с другом. При употреблении в данном описании, термин «перепутывание» и другие подобные термины, употребляемые для выражения того, что волокнистые кластеры 11 или подобные структуры перепутаны, охватывают следующие конфигурации: A и B.

Конфигурация A: волокнистые кластеры 11 или подобные структуры связаны друг с другом в результате перепутывания составляющих волокон 11F из волокнистых кластеров 11 друг с другом, скорее, чем в результате их сплавления друг с другом.

Конфигурация B: волокнистые кластеры 11 или подобные структуры не связанные друг с другом, когда впитывающий элемент 10 находится в натуральном состоянии (состоянии, в котором внешняя сила не приложена), но при приложении внешней силы к впитывающему элементу 10, волокнистые кластеры 11 или подобные структуры связываются друг с другом в результате перепутывания друг с другом составляющих их волокон 11F. При использовании в данном описании выражения «внешняя сила приложена к впитывающему элементу 10» означает, например, что состояние, в котором деформирующую силу прикладывают к впитывающему элементу 10 в впитывающем изделии, имеет место во время носки.

Как описано выше, в впитывающем элементе 10, некоторые волокнистые кластеры 11 связаны с другими волокнистыми кластерами 11 или впитывающими волокнами 12F посредством перепутывания, как в конфигурации A, а некоторые волокнистые кластеры 11 обладают способностью к перепутыванию с другими волокнистыми кластерами 11 или впитывающими волокнами 12F, как в конфигурации B. Такое связывание благодаря перепутыванию волокон является важной особенностью в дальнейшем эффективном проявлении вышеописанных благоприятных свойств впитывающего элемента 10. Однако впитывающий элемент 10 предпочтительно обладает видом «перепутывания» согласно конфигурации A, с точки зрения сохранения формы. Связанность благодаря перепутыванию волокон, создается только посредством перепутывания волокон, без связующего компонента или сплавления, и, таким образом, степень свободы перемещения отдельных перепутанных элементов (волокнистых кластеров 11 и впитывающих волокон 12F) является высокой по сравнению со связыванием благодаря «сплавлению волокон», как, например, раскрыто в Патентном документе 2. Соответственно, отдельные элементы могут перемещаться внутри диапазона, в котором сформированы комки из элементов, и могут поддерживать его целостность. Как описано выше, так как множество волокнистых кластеров 11, включенных в впитывающий элемент 10, относительно свободно связано друг с другом, или так как волокнистые кластеры 11 и впитывающие волокна 12F, включенные в впитывающий элемент 10, относительно свободно связаны, впитывающий элемент 10 обладает слабой способностью сохранения формы и может быть деформирован в ответ на приложение внешней силы. Соответственно, достигаются высокие уровни сохранения формы, упругость и способность к восстановлению после сжатия.

Однако, как в конфигурации B, не все связи, сформированные через посредство волокнистых кластеров 11 в впитывающем элементе 10, нуждаются в образовании их посредством «перепутывания», и, другие условия связи могут быть задействованы в части впитывающего элемента 10, включая соединение посредством использования связующего.

Принимая во внимание более надежное представление вышеописанных благоприятных эффектов впитывающего элемента 10, общее количество «волокнистых кластеров 11, связанных посредством перепутывания», которые соответствуют конфигурации A, и «волокнистых кластеров 11, обладающих способностью к перепутыванию», которые соответствуют конфигурации B, предпочтительно составляет 50% или более, более предпочтительно - 70% или более, и даже более предпочтительно - 80% или более, от общего количества волокнистых кластеров 11 в впитывающем элементе 10.

С той же точки зрения, количество волокнистых кластеров 11, обладающих структурой «перепутывания» согласно конфигурации A, предпочтительно составляет 70% или более и особенно предпочтительно - 80% или более, от общего количества волокнистых кластеров 11, содержащих части, связывающие их с другим волокнистым кластером 11 или впитывающими волокнами 12F.

Основная особенность впитывающего элемента 10 заключается во внешней форме волокнистых кластеров 11. На фиг. 3 показаны две типичные внешние формы волокнистых кластеров 11. Волокнистый кластер 11A, представленный на фиг. 3(a), имеет четырехугольную призматическую форму, более конкретно - форму прямоугольного параллелепипеда. Волокнистый кластер 11B, представленный на фиг. 3(b), имеет форму диска. Волокнистые кластеры 11A и 11B являются одинаковыми в том, что содержат две противоположные базовые поверхности (базовые плоскости) 111 и поверхность 112 тела (боковую поверхность тела), которой соединены две базовые поверхности 111. Базовые поверхности 111 и поверхность 112 тела являются (каждая) частью, по существу не содержащей неровностей, с точки зрения уровня, для оценки степени неровности поверхности изделия, сформированного в основном из этого типа волокна.

Волокнистый кластер 11A в форме прямоугольного параллелепипеда, представленный на фиг. 3(a), содержит шесть плоских лицевых поверхностей. Из шести лицевых поверхностей две противоположные лицевые поверхности, имеющие наибольшую площадь, соответствуют базовым поверхностям 111, а остальные четыре лицевые поверхности соответствуют поверхностям 112 тела. Базовые поверхности 111 и поверхности 112 тела пересекаются друг с другом, более конкретно, они расположены под прямым углом друг к другу.

Волокнистый кластер 11B дисковой формы, представленный на фиг. 3(b), содержит две противоположные плоские лицевые поверхности, каждая в форме круга на виде сверху, и изогнутую периферическую поверхность, соединяющую две плоские лицевые поверхности. Две плоские лицевые поверхности соответствуют базовым поверхностям 111, а периферическая поверхность соответствует поверхности 112 тела.

Волокнистые кластеры 11A и 11B также одинаковы в том, что поверхности 112 тела имеют четырехугольную форму, более конкретно - прямоугольную форму на виде сверху.

Множество волокнистых кластеров 11, содержащихся в впитывающем элементе 10, отличаются от фрагментов нетканого материала, раскрытых в Патентном документе 2, и от микроволокнистого полотна, раскрытого в Патентном документе 3, являющихся волокнистыми комками, имеющими неопределенную форму, тем, что каждый волокнистый кластер 11 является «волокнистым комком, имеющим определенную форму», которая содержит две противоположные базовые поверхности 111 и поверхность 112 тела, которой соединены две базовые поверхности 111, как в случае волокнистых кластеров 11A и 11B, представленных на фиг. 3. Другими словами, при рассмотрении волокнистого кластера 11, произвольно выбранного из волокнистых кластеров 11, содержащихся в впитывающем элементе 10 (при обозревании с использованием, например, электронного микроскопа), множество форм в перспективе получают, рассматривая один волокнистый кластер 11, так как форма в перспективе волокнистого кластера 11 изменяется в зависимости от угла зрения. Соответственно, каждый из множества волокнистых кластеров 11, содержащихся в впитывающем элементе 10, имеет особую форму в перспективе, которая содержит две противоположные базовые поверхности 111 и поверхность 112 тела, которой соединены две базовые поверхности 111, как одну из множества форм в перспективе. Множество фрагментов нетканого материала и микроволокнистого полотна, соответственно содержащихся в впитывающих элементах, раскрытых в Патентных документах 2 и 3, по существу не содержат «лицевых поверхностей» или «поверхностей», подобных базовым поверхностям 111 и поверхности 112 тела, или, другими словами, широких частей, и, таким образом, они имеют различные внешние формы и, таким образом, не имеют «определенной формы».

Как описано выше, когда множество волокнистых кластеров 11, содержащихся в впитывающем элементе 10, является (каждый) «волокнистым комком, имеющим определенную форму», определенную посредством базовых поверхностей 111, и одну или большее количеств поверхностей 112 тела, такие волокнистые кластеры 11 проявляют повышенную равномерность распределения в впитывающем элементе 10, по сравнению с волокнистыми комками, имеющими неопределенную форму, как раскрыто в Патентных документах 2 и 3. Соответственно, эффекты (эффекты улучшения гибкости, упругости, способности к восстановлению после сжатия и подобные свойства впитывающего элемента), ожидаемые к получению в результате включения волокнистых комков, например, волокнистых кластеров 11, в впитывающий элемент 10, проявляются стабильно. Также, особенно в случае использования волокнистого кластера 11А, имеющего форму прямоугольного параллелепипеда, как показано на фиг. 3(a), внешняя поверхность состоит из шести лицевых поверхностей, т.е. из двух базовых поверхностей 111 и четырех поверхностей 112 тела. Соответственно, волокнистый кластер 11, имеющий форму прямоугольного параллелепипеда, как показано на фиг. 3(a), может иметь относительно большее количество точек контакта с другими волокнистыми кластерами 11 или впитывающими волокнами 12F, чем волокнистый кластер 11B дисковой формы, состоящий из трех внешних поверхностей, как показано на фиг. 3(b), и, таким образом, первый обладает более высокой способностью к перепутыванию, которая может привести к повышенной способности сохранения формы и других свойств.

В волокнистом кластере 11 общая площадь двух базовых поверхностей 111 предпочтительно больше общей площади поверхности(ей) 112 тела(тел). Это означает, что в волокнистом кластере 11A в форме прямоугольного параллелепипеда, как показано на фиг. 3(a), сумма соответствующих площадей двух базовых поверхностей 111 больше суммы соответствующих площадей четырех поверхностей 112 тела, а в волокнистом кластере 11B дисковой формы, представленном на фиг. 3(b), сумма соответствующих площадей двух базовых поверхностей 111 больше площади поверхности 112 тела, являющейся периферической поверхностью волокнистого кластера 11B дисковой формы. В каждом из волокнистых кластеров 11A и 11B базовые поверхности 111 являются поверхностями, имеющими наибольшую площадь среди множества его поверхностей.

Волокнистый кластер 11, являющийся «волокнистым комком, имеющим определенную форму», определенную двумя базовыми поверхностями 111 и одной или большим количеством поверхностей 112 тела, которая(ые) пересекается(ются) с двумя базовыми поверхностями 111, может быть обеспечен посредством использования способа изготовления, отличающегося от обычных технологий. Предпочтительный способ изготовления волокнистого кластера 11 включает, как показано на фиг. 4, разрезание волокнистого листового материала 10bs (полотна, содержащего ту же самую композицию, что и волокнистый кластер 11, и большего волокнистого кластера 11) в качестве исходного материала, на отрезки определенных форм, с использованием режущих средств, например, резального устройства. Множество волокнистых кластеров 11, изготовленных этим способом, имеет однообразную определенную форму и размеры, по сравнению с теми, которые изготавливают согласно обычным технологиям, как раскрыто в Патентных документах 2 и 3. На фиг. 4 представлена диаграмма, иллюстрирующая способ изготовления волокнистых кластеров 11A в виде прямоугольных параллелепипедов, как изображено на фиг. 3(a), а пунктирными линиями, показанными на фиг. 4, указаны линии разрезов. Впитывающий элемент 10 содержит множество волокнистых кластеров 11 одинаковой формы и одинаковых размеров, полученных посредством разрезания волокнистого полотна на отрезки определенной формы таким способом. Как описано выше, в качестве волокнистого листового материала 10bs предпочтительно используют нетканый материал.

Волокнистые кластеры 11A в форме прямоугольных параллелепипедов, как изображено на фиг. 3(a), изготавливают посредством разрезания волокнистого листового материала 10bs на отрезки, предварительно определенных размеров по длине в первом направлении D1 и втором направлении D2, которое пересекается (более конкретно: расположено под прямым углом к) с первым направлением D1, как показано на фиг. 4. Направления D1 и D2 (каждое) являются предварительно определенными направлениями в плоскости поверхности полотна 10bs, и полотно 10bs разрезают вдоль направления толщины Z, расположенного под прямым углом к направлению поверхности. Во множестве волокнистых кластеров 11A в форме прямоугольных параллелепипедов, полученных посредством разрезания волокнистого листового материала 10bs на так называемые «кубики», таким способом, поверхности реза (т.е. поверхности вступившие в контакт с режущими средствами, например, резальным устройством при разрезании), обычно соответствуют поверхностям 112 тела, а неразрезанные поверхности (т.е. поверхности не вступившие в контакт с режущими средствами), соответствуют базовым поверхностям 111. Базовые поверхности 111 являются передней и задней поверхностями полотна 10bs (поверхностями, расположенными под прямым углом к направлению толщины Z), и, как описано выше, базовые поверхности 111 имеют наибольшую площадь среди множества поверхностей волокнистого кластера 11A.

Описание волокнистого кластера 11A, приведенное выше, может быть в основном приложено к волокнистому кластеру 11B дисковой формы, представленному на фиг. 3(b). Единственным существенным его отличием от волокнистого кластера 11A является рисунок разрезания волокнистого листового материала 10bs. Для получения волокнистых кластеров 11B посредством разрезания листового материала 10bs на отрезки определенных форм листового материала 10bs может быть разрезано на отрезки круглой формы согласно форме волокнистых кластеров 11B на виде сверху.

Также внешняя форма волокнистого кластера 11 не ограничена формами, представленными на фиг. 3, и базовые поверхности 111, и поверхности 112 тела могут быть неизогнутыми плоскими поверхностями, как поверхности 111 и 112, представленными на фиг. 3(a), или изогнутыми поверхностями, как поверхность 112 тела (периферическая поверхность волокнистого кластера 11B дисковой формы), представленная на фиг. 3(b). Базовые поверхности 111 и поверхность 112 тела могут иметь одинаковую форму и одинаковые размеры, а конкретно, например, внешняя форма волокнистого кластера 11A может иметь кубическую форму.

Как описано выше, два типа поверхностей (т.е. базовая поверхность 111 и поверхность 112 тела) волокнистого кластера 11 (11A или 11B) могут быть классифицированы как отрезанная поверхность (поверхность 112 тела), созданная посредством разрезания волокнистого листового материала 10bs с использованием режущих средств, например, резального устройства, при изготовлении волокнистого кластера 11; и неотрезанная поверхность (базовая поверхность 111), являющаяся исходной поверхностью полотна 10bs, которая не вступала в контакт с режущими средствами. От того, является ли или нет поверхность отрезанной поверхностью, поверхность 112 тела, которая является отрезанной поверхностью, обладает особенностью, заключающейся в том, что количество концевых частей волокон на единицу площади больше, чем в базовой поверхности 111, являющейся неразрезанной поверхностью. При использовании в данном описании, термин «концевая часть волокна» относится к концу входящего в состав волокна 11F волокнистого кластера 11 в его продольном направлении. Обычно имеются концевые части волокон в базовой поверхности 111, являющейся неразрезанной поверхностью; однако, так как поверхность 112 тела является отрезанной поверхностью, созданной посредством разрезания волокнистого листового материала 10bs, много концевых частей волокон является отрезанными концами составляющих волокон 11F, сформированных в результате разрезания, находится во всей поверхности 112 тела, или другими словами, количество концевых частей волокон на единицу площади больше, чем в базовой поверхности 111.

Концевые части волокон, присутствующие на каждой поверхности волокнистого кластера 11 (на базовых поверхностях 111 и поверхности 112 тела), пригодны для образования мест перепутывания между волокнистым кластером 11 и другими волокнистыми кластерами 11 и впитывающими волокнами 12F, включенными в впитывающий элемент 10. Также, в общем, способность к перепутыванию может быть дополнительно повышена с увеличением количества концевых частей волокон на единицу площади, что приводит к усилению различных свойств впитывающего элемента 10, например, к сохранению формы. Как описано выше, количество концевых частей волокон на каждой поверхности волокнистого кластера 11 не одинаково, и количество концевых частей волокон на единицу площади может удовлетворять следующему количественному отношению: «поверхность 112 тела > базовой поверхности 111». Вследствие этого перепутывание волокнистого кластера 11 с другими волокнами (другими волокнистыми кластерами 11 и впитывающими волокнами 12F) изменяется в зависимости от поверхности волокнистого кластера 11, и способность к перепутыванию поверхности 112 тела выше, чем способность к перепутыванию базовой поверхности 111. Конкретно, связывающая сила благодаря перепутыванию с другими волоками посредством поверхности 112 тела получается больше, чем связывающая сила, получающаяся благодаря перепутыванию с другими волокнами посредством базовой поверхности 111, и разница может иметь место между связывающей силой, получающейся благодаря перепутыванию с другими волокнами посредством базовой поверхности 111 и посредством поверхности 112 тела внутри одного волокнистого кластера 11.

Как описано выше, множество волокнистых кластеров 11, включенных в впитывающий элемент 10, перепутывается с другими волоками (другими волокнистыми кластерами 11 и впитывающими волокнами 12F), находящимися на их периферии, под воздействием двух типов связывающих сил. При такой конфигурации впитывающий элемент 10 обладает обоими свойствами: отвечающей требованиям мягкостью и отвечающей требованиям прочностью (сохранению формы). При использовании впитывающего элемента 10, обладающего очень высокими свойствами, как описано выше, в качестве впитывающего элемента для впитывающего изделия согласно обычному способу, большой комфорт при носке может быть обеспечен для потребителя впитывающего изделия, и повреждение впитывающего элемента 10, неблагоприятно наносимое внешней силой, например, давлением тела потребителя впитывающего изделия, может быть эффективно предотвращено.

В частности, в волокнистом кластере 11 (11A или 11B), представленном на фиг. 3, общая площадь двух базовых поверхностей 111 больше общей площади поверхности 112 тела, как описано выше. Это означает, что общая площадь базовых поверхностей 111 больше, но они содержат относительно меньшее количество концевых частей волокон на единицу площади и, вследствие этого, обладают относительно более слабой способностью к перепутыванию с другими волоками, чем поверхности 112 тела, которые обладают противоположными свойствами. Соответственно, в волокнистом кластере 11 (11A или 11B), представленном на фиг. 3, перепутывание с другими периферическими волокнами (другими волокнистыми кластерами 11 и впитывающими волокнами 12F) более вероятно может быть ограничено, по сравнению с волокнистым кластером, в котором концевые части волокон равномерно присутствуют по всей поверхности. Также, даже когда волокнистый кластер 11 перепутан с другим периферическими волокнами, волокнистый кластер 11 перепутан с другими периферическими волокнами с относительно более слабой связывающей силой. Вследствие этого, маловероятно, чтобы возникла большая масса, и, таким образом, очень высокая гибкость может быть придана впитывающему элементу 10.

В противоположность этому, фрагменты нетканого материала, раскрытые в Патентном документе 2, и микроволокнистое полотно, раскрытое в Патентном документе 3, изготавливали посредством разрезания волокнистого листового материала на отрезки неопределенных форм, используя резальную машину, например, режущий измельчитель, как описано выше. По этой причине они не являются волокнистыми кластерами в форме листовых маленьких кусочков, имеющих определенную форму с «поверхностями», подобными базовым поверхностям 111 и поверхности 112 тела. В дополнение к этому, во время изготовления волокнистых кластеров, внешнюю силу прикладывают ко всем волокнистым кластерам во время процесса резания. Соответственно, концевые части волокон, входящие в состав кластеров, располагаются беспорядочно во всех волокнистых кластерах, и, таким образом, вышеописанные благоприятные эффекты, обеспечиваемые посредством концевых частей волокон, проявляются не существенно.

Принимая во внимание достижение вышеописанных благоприятных эффектов, обеспечиваемых посредством концевых частей волокон, отношение N1 - количество концевых частей волокон на единицу площади базовых поверхностей 111 (неразрезанных поверхностей), к N2 - количеству концевых частей волокон на единицу площади поверхности 112 тела (разрезанной поверхности), т.е. N1/N2 предпочтительно составляет 0 или более, а более предпочтительно - 0,05 или более, и предпочтительно - 0,90 или менее, более предпочтительно - 0,60 или менее, обеспечивая, чтобы N1 < N2. Более конкретно, N1/N2 предпочтительно составляет 0 или более и 0,90 или менее, а более предпочтительно - 0,05 или более и 0,60 или менее.

Количество N1 концевых частей волокон на единицу площади базовых поверхностей 111 предпочтительно составляет 0 концевых частей волокон/мм2 или более, а более предпочтительно - 3 концевых части волокон/мм2 или более, и предпочтительно 8 концевых частей волокон/мм2 или менее, и более предпочтительно - 6 концевых частей волокон/мм2 или менее.

Количество N2 концевых частей волокон на единицу площади поверхности 112 тела предпочтительно составляет 5 концевых частей волокон/мм2 или более, а более предпочтительно - 8 концевых частей волокон/мм2 или более, и предпочтительно - 50 концевых частей волокон/мм2 или менее, а более предпочтительно - 40 концевых частей волокон/мм2 или менее.

Количество концевых частей волокон на единицу площади поверхности 112 тела и количество концевых частей волокон на единицу площади базовых поверхностей 111 определяют согласно следующему способу.

Способ определения количества концевых частей волокон на единицу площади в каждой поверхности волокнистого кластера.

Образец волокносодержащего элемента (волокнистого кластера) как объекта, прикрепляют к столику для образцов, используя кусочек двухсторонней клейкой бумажной ленты (NICE TACK NW-15, доступной для приобретения у компании Nichiban Co., Ltd.). Затем образец подвергают нанесению покрытия из платины. Нанесение покрытия осуществляют, используя ионный напылительный аппарат E-1030 (название аппарата), доступной для приобретения у компании Hitachinaka Seiki Co., Ltd., для напыления в течение 120 секунд. Отрезанную поверхность (базовую поверхность или поверхность тела) образца обозревают, используя электронный микроскоп JCM-6000, доступной для приобретения у компании JEOL, со 100-кратным увеличением. На изображении, полученном при 100-кратном увеличении, определяют прямоугольный участок длиной 1,2 мм и шириной 0,6 мм в произвольно выбранном месте обозреваемой поверхности (базовой поверхности или поверхности тела), и угол зрения и другие условия регулируют таким образом, чтобы площадь прямоугольного участка составляла 90% или более полученного изображения. Затем подсчитывают количество концевых частей волокон, находящихся на прямоугольном участке. Однако в некоторых случаях на изображении, полученном при 100-кратном увеличении, обозреваемая поверхность волокнистого кластера может быть меньше 1,2 мм × 0,6 мм, и, таким образом, площадь прямоугольного участка может составлять менее 90% полученного изображения. В таких случаях увеличение настраивают на большую, чем 100-кратную, величину, а затем количество концевых частей волокон, находящихся на прямоугольном участке, подсчитывают на обозреваемой поверхности способом, описанным выше. При использовании в данном описании словосочетания «концевые части волокон», которые следует подсчитывать, оно относится к продольным концам волокон, входящих в состав волокнистого кластера, и если части, отличные от продольных концов (средние части в продольном направлении) составляющих волокон, выступают из обозреваемой поверхности, то средние части, расположенные в продольном направлении, не считают. Затем количество концевых частей волокон на единицу площади обозреваемой поверхности (базовой поверхности или поверхности тела) волокнистого кластера подсчитывают, используя следующее уравнение. В десяти волокнистых кластеров подсчитывают количество концевых частей волокон на единицу площади базовой поверхности и то же количество на единицу площади поверхности тела, тем же самым способом, как описано выше, и среднюю величину подсчитанных величин определяют как количество концевых частей волокон на единицу площади целевой поверхности.

Количество концевых частей волокон на единицу площади целевой поверхности (базовой поверхности или поверхности тела) волокнистого кластера (концевых частей волокон/мм2) = количество концевых частей волокон на прямоугольном участке (1,2 × 0,6 мм)/ площадь прямоугольного участка (0,72 мм2).

В случае, если базовая поверхность 111 волокнистого кластера 11 имеет прямоугольную форму на виде сверху, как волокнистый кластер 11A, представленный на фиг. 3(a), то каждая короткая сторона 111a прямоугольной формы предпочтительно меньшее или равна толщине впитывающего элемента 10, содержащего волокнистый кластер 11 (11A), для улучшения равномерности распределения волокнистых кластеров 11 в впитывающем элементе 10.

Отношение длины короткой стороны 111a к толщине впитывающего элемента 10 (наибольшее/ наименьшее) составляет предпочтительно 0,03 или более, а более предпочтительно - 0,08 или более, и предпочтительно - 1,0 или менее, и более предпочтительно 0,5 или менее.

Толщина впитывающего элемента 10 предпочтительно составляет 1 мм или более, более предпочтительно - 2 мм или более, и предпочтительно - 10 мм или менее, а более предпочтительно - 6 мм или менее. Толщину впитывающего элемента 10 измеряют, используя следующий способ.

Способ измерения толщины впитывающего элемента

Объект измерения (впитывающий элемент 10) обычно кладут на горизонтальную поверхность таким образом, чтобы в нем не было складок или короблений, а затем измеряют толщину объекта измерений под нагрузкой 5 сН/см2. Конкретно, измерение толщины осуществляют, используя, например, толщиномер PEACOCK DIAL UPRIGHT GAUGES R5-C (доступный для приобретения у компании OZAKI MFG. CO. LTD.). В это время накладывают пластину (акриловую пластину толщиной около 5 мм), имеющую круглую или квадратную форму на виде сверху и такие размеры, чтобы создавалась нагрузка 5 сН/см2 на объект измерений между концом щупа толщиномера и вырезанным объектом измерения, а затем измеряют толщину. Измерение толщины осуществляют в десяти точках, вычисляют среднюю величину измеренных величин и ее принимают за толщину объекта измерения.

Размеры и другие параметры каждой части волокнистого кластера 11 (11A или 11B) предпочтительно устанавливают способом, описанным ниже. Размеры каждой части волокнистого кластера 11 могут быть измерены с использованием изображения, полученного на электронном микроскопе, или подобного изображения, полученного во время операции по идентификации внешней формы волокнистого кластера 11, описанной ниже.

В случае, если базовая поверхность 111 имеет прямоугольную форму на виде сверху, как показано на фиг. 3(a), то длина короткой стороны 111a, L1 предпочтительно составляет 0,1 мм или более, более предпочтительно - 0,3 мм или более, и даже более предпочтительно - 0,5 мм или более, и предпочтительно - 10,0 мм или менее, более предпочтительно - 6,0 мм или менее, и даже более предпочтительно - 5,0 мм или менее.

Длина длинной стороны 111b, L2 базовой поверхности 111 прямоугольной формы на виде сверху предпочтительно составляет 0,3 мм или более, более предпочтительно 1,0 мм или более, и даже более предпочтительно - 2,0 мм или более, и предпочтительно - 30,0 мм или менее, более предпочтительно - 15,0 мм или менее, и даже более предпочтительно - 10,0 мм или менее.

Если базовая поверхность 111 имеет наибольшую площадь среди множества поверхностей волокнистого кластера 11, как показано на фиг. 3, то длина длинной стороны 111b, L2 совпадает с максимальной общей длиной волокнистого кластера 11, и максимальная общая длина совпадает с диаметром базовой поверхности 111, имеющей круглую форму на виде сверху, волокнистого кластера 11B дисковой формы.

Отношение длины L1 короткой стороны 111a к длине L2 длинной стороны 111b (L1/L2) предпочтительно составляет 0,003 или более, более предпочтительно - 0,025 или более, а предпочтительно - 1,0 или менее, и более предпочтительно - 0,5 или менее. Согласно настоящему изобретению, форма базовой поверхности 111 на виде сверху не ограничена прямоугольной формой, как показано на фиг. 3(a), а может быть квадратной формой или, другими словами, отношение длины двух сторон, расположенных под прямым углом друг к другу (L1/L2), может составлять 1,0.

Толщина T волокнистого кластера 11 или, другими словами, длина T между двумя противоположными базовыми поверхностями 111, предпочтительно составляет 0,1 мм или более, более предпочтительно - 0,3 мм или более, а предпочтительно - 10,0 мм или менее, и более предпочтительно - 6,0 мм или менее.

Также предпочтительно, чтобы в впитывающем элементе 10 волокнистые кластеры 11 были распределены плотно и равномерно по всему впитывающему элементу 10, так как ответ на воздействие внешней силы вероятно является изотропным. С этой точки зрения, на спроецированных видах в двух направлениях впитывающего элемента 10, расположенных под прямым углом друг к другу, предпочтительно, чтобы были наложенные части из множества волокнистых кластеров 11 в произвольной единичной площади, составляющей 10 мм2. Позицией 11Z на фиг. 1 и 2 указаны наложенные части множества волокнистых кластеров 11. При использовании в данном описании словосочетание «спроецированные виды в двух направлениях впитывающего элемента 10, расположенных под прямым углом друг к другу» обычно включат спроецированный вид в направлении толщины впитывающего элемента (или, другими словами, спроецированный вид при обозревании впитывающего элемента со стороны поверхности, обращенной к коже, или поверхности, не обращенной к коже потребителя, впитывающего элемента) и спроецированный вид в направлении, расположенном под прямым углом к направлению толщины (или, другими словами, спроецированный вид при обозревании впитывающего элемента с его боковой стороны).

На фиг. 5(a) представлено изображение волокнистого кластера согласно варианту осуществления настоящего изобретения, полученное на электронном микроскопе, а на фиг. 5(b) - диаграмма, схематически иллюстрирующая волокнистый кластер 11, выполненная согласно изображению, полученному на электронном микроскопе. Как показано на фиг. 5, множество волокнистых кластеров 11, включенных в впитывающий элемент 10, может (каждый) состоять из основной части 110 тела и выступающей части 113 волокна, содержащей волокно 11F, выступающее наружу из основной части 110 тела и обладающей плотностью волокна, меньшей плотности волокна основной части 110 тела (содержит малое количество волокон на единицу площади). Впитывающий элемент 10 может содержать волокнистые кластеры 11, не содержащие выступающих частей 113 волокон, или, другими словами, волокнистые кластеры 11, состоящие (каждый) из основной части 110 тела. Выступающая часть 113 волокна может содержать либо один тип концевой части волокна, присутствующего на базовой поверхности 111, либо концевую часть волокна на поверхности 112 тела волокнистого кластера 11, описанного выше, и один тип концевой части волокна, включенного в выступающую часть 113 волокна, выступающую наружу из соответствующей поверхности волокнистого кластера 11.

Как описано выше, основная часть 110 тела является частью, определенной двумя противоположными базовыми поверхностями 111 и поверхностью 112 тела, которой соединены две базовые поверхности 111. Основная часть 110 тела является существенной частью волокнистого кластера 11 и образует внешнюю форму волокнистого кластера 11 определенной формы. Различные свойства волокнистого кластера 11, например, высокая гибкость, упругость и способность к восстановлению после сжатия, существенно больше зависят от основной части 110 тела. С другой стороны, выступающая часть 113 волокна в основном вносит вклад в повышение перепутанности между множеством волокнистых кластеров 11 или перепутанности между волокнистыми кластерами 11 и впитывающими волокнами 12F в впитывающем элементе 10, для обеспечения, таким образом, прямого воздействия на повышение сохранения формы впитывающего элемента 10, а также оказывает влияние на равномерное распределение волокнистых кластеров 11 в впитывающем элементе 10, чтобы таким образом опосредованно повышались благоприятные эффекты, обеспечиваемые посредством основной части 110 тела.

Основная часть 110 тела обладает более высокой плотностью волокна, или, другими словами, большим количеством волокон на единицу площади, чем количество волокон на единицу площади в выступающей части 113 волокна. Обычно также плотность волокна в самой основной части 110 тела является равномерной. Массовая доля основной части 110 тела относительно общей массы волокнистого кластера 11 обычно по меньшей мере составляет 40 масс.% или более, предпочтительно - 50 масс.% или более, более предпочтительно - 60 масс.% или более, и даже более предпочтительно - 85 масс.% или более. Основную часть 110 тела и выступающую часть 113 волокна можно отличить друг от друга посредством выполнения следующей операции идентификации внешней формы.

Операция идентификации внешней формы основной части 110 тела волокнистого кластера 11 в впитывающем элементе 10 может быть осуществлена посредством проверки «границ» между основной частью 110 тела и другими частями при фокусировании на разнице плотности волокна (разнице в количестве волокон на единицу площади), типе волокна, диаметре волокна и подобных параметрах между волокнистым кластером 11 и его периферическими частями. Основная часть 110 тела обладает более высокой плотностью волокна, чем выступающая часть 113 волокон, находящихся в окружающей области основной части 110 тела; и обычно синтетические волокна, являющиеся составляющими волокнами основной части 110 тела, отличаются от впитывающих волокон 12F (которые обычно являются целлюлозными волоками) с точки зрения их характеристик и/или размеров. Соответственно, даже в впитывающем элементе 10, в котором множество волокнистых кластеров 11 и впитывающих волокон 12F находится в смешанном состоянии, границы, описанные выше, могут быть легко подтверждены посредством фокусирования на указанной выше разнице. Границы, идентифицированные вышеописанным способом, соответствуют перифериям (сторонам) базовой поверхности 111 и поверхности 112 тела. Посредством такой операции проверки границ идентифицируют базовую поверхность 111 и поверхность 112 тела и, в конечном счете, идентифицируют основную часть 110 тела. Операция проверки границы может быть осуществлена посредством обозревания целевого объекта (впитывающего элемента 10) под множеством углов зрения, если это необходимо, используя электронный микроскоп. В частности, в случае, если волокнистые кластеры 11, включенные в впитывающий элемент 10, являются такими, в которых «общая площадь двух базовых поверхностей 111 больше общей площади поверхности 112 тела», как в случае с волокнистыми кластерами 11A и 11B, представленными на фиг. 3, особенно в случае, если базовые поверхности 111 обладают наибольшей площадью волокнистого кластера 11, то такие базовые поверхности 111, обладающие большей площадью, могут быть идентифицированы относительно легко, и, таким образом, операция идентификации внешней формы основной части 110 тела может быть осуществлена благополучно.

Как показано на фиг. 5, выступающая часть 113 волокна, сформирована из одного или большего количества составляющих волокон 11F из основной части 110 тела, выступающих наружу по меньшей мере из одной из базовых поверхностей 111 и поверхности 112 тела, которыми определена внешняя поверхность основной части 110 тела. На фиг. 5 показан волокнистый кластер 11, видимый на виде сверху со стороны базовой поверхности 111 (поверхности, обладающей наибольшей площадью среди множества поверхностей волокнистого кластера 11), и выступающая часть 113 волокна, сформированная из множества волокон 11F, выступающих из поверхности 112 тела, которая пересекаются с базовой поверхностью 111.

Не существует особых ограничений формы выступающей части 113 волокна. Выступающая часть 113 волокна может быть сформирована только из одного волокна 11F или может состоять из множества волокон 11F, например, выступающей части 113S волокнистого пучка, описанного ниже. Выступающая часть 113 волокна содержит также продольную концевую часть волокна 11F, выступающую от основной части 110 тела. Однако в дополнение или вместо такой концевой части волокна, выступающая часть 113 волокна может содержать часть, отличающуюся от продольных концов (срединная часть в продольном направлении) волокна 11F. Конкретно, в волокнистом кластере 11 часть, отличающаяся от обоих продольных концов (т.е. срединная часть в продольном направлении), составляющих волокон 11F, может выступать (выдаваться) в виде петли наружу из основной части 110 тела с обоих продольных концов волокна 11F, находящегося в основной части 110 тела. В этом случае выступающая часть 113 волокна содержит петлеобразную выступающую часть волокна 11F. Другими словами, среди выступающих частей 113 волокон, выступающие части 113 волокон, концы которых выведены наружу, представляют один тип концевой части волокна.

Как описано выше, основная функция выступающей части 113 волокна заключается в понуждении множества волокнистых кластеров 11, включенных в впитывающий элемент 10, к перепутыванию друг с другом, или понуждении волокнистых кластеров 11 и впитывающих волокон 12F к перепутыванию друг с другом. В общем, при увеличении длины выступания выступающей части 113 волокна из основной части 110 тела или при увеличении толщины выступающей части 113 волокна, или при увеличении количества выступающих частей 113 волокон в одном волокнистом кластере 11, связывание между объектами, перепутанными посредством выступающей части 113 волокна, усиливается, и, таким образом, перепутанные объекты маловероятно отделяются друг от друга. Соответственно, предварительно определенные эффекты согласно настоящему изобретению, проявляются более стабильно.

В случае, если волокнистый кластер 11 является волокнистым кластером, полученным посредством разрезания волокнистого листового материала 10bs с приданием определенных форм, как показано на фиг. 4, то относительно большое количество выступающих частей 113 волокон, находится на поверхности 112 тела волокнистого кластера 11, являющейся отрезанной поверхностью; с другой стороны, на базовой поверхности 111, являющейся неразрезанной поверхностью, нет выступающих частей 113 волокон, или, если они есть, то количество выступающих частей 113 волокон меньше, чем на поверхности 112 тела. Таким образом, причина, по которой выступающие части 113 волокон концентрируются на поверхности 112 тела, являющейся отрезанной поверхностью, заключается в том, что большинство выступающих частей 113 волокон является «пухом», созданным посредством разрезания волокнистого листового материала. Конкретно, вдоль всей поверхности 112 тела, сформированной посредством разрезания волокнистого листового материала 10bs, трется режущее средство, например, режущий инструмент, при разрезании волокнистого листового материала, и, таким образом, пух с большой вероятностью образуется из входящих в состав полотна 10bs волокон 11F, или, другими словами, пушение с большой вероятностью имеет место. С другой стороны, о базовую поверхность 111, являющуюся неразрезанной поверхностью, не трется режущее средство, и, таким образом, формирование пуха (т.е. выступающих частей 113 волокон) маловероятно.

Расстояние L1a (расстояние в первом направлении, см фиг. 4) и расстояние L2a (расстояние во втором направлении, см фиг. 4) линий разрезов при разрезании волокнистого листового материала 10bs предпочтительно составляет 0,3 мм или более, а более предпочтительно - 0,5 мм или более, и предпочтительно - 30,0 мм или менее, и более предпочтительно - 15,0 мм или менее, принимая во внимание содействие формированию выступающих частей 113 волокон, описанных выше, и обеспечение размеров, необходимых для волокнистого кластера 11, для проявления требуемого эффекта.

Как показано на фиг. 5, волокнистый кластер 11 содержит выступающую часть 113S волокнистого пучка, содержащего множество волокон 11F, и выступающую наружу из основной части 110 тела, более конкретно, - из поверхности 112 тела, как один тип выступающей части 113 волокна. По меньшей мере одна выступающая часть 113 волокна волокнистого кластера 11 может быть выступающей частью 113S волокнистого пучка. Выступающая часть 113S волокнистого пучка является скоплением множества волокон 11F, выступающих из поверхности 112 тела, и отличающаяся тем, что длина выступания из поверхности 112 тела больше длины выступающей части 113 волокна. Выступающая часть 113S волокнистого пучка может присутствовать на базовой поверхности 111; однако обычно, как показано на фиг. 5, выступающая часть 113S волокнистого пучка находится на поверхности 112 тела. Таким образом, нет выступающей части 113S волокнистого пучка на базовой поверхности 111, или, если она есть, то количество выступающих частей 113S волокнистого пучка на базовой поверхности 111 меньше, чем их находится на поверхности 112 тела. Причина этого является той же самой, что и причина того, что выступающие части 113 волокон находятся в основном на поверхности 112 тела, которая является отрезанной поверхностью, описанной выше.

Так как каждый волокнистый кластер 11 содержит выступающую часть 113S волокнистого пучка, описанную выше, которая является крупноразмерной выступающей частью 113 волокна, являющейся длинной и толстой, перепутывание между волокнистыми кластерами 11 или перепутывание между волокнистыми кластерами 11 и впитывающими волокнами 12F дополнительно увеличивается. В результате этого эффект, согласно настоящему изобретению, обеспечивающийся благодаря наличию волокнистых кластеров 11, получается более стабильным. Выступающая часть 113S волокнистого пучка легко формируется посредством осуществления вышеописанной операции разрезания волокнистого листового материала 10bs в условиях, когда пух вероятно может быть образован (см фиг. 4).

Длина выступания выступающей части 113S волокнистого пучка от основной части 110 тела (т.е. от поверхности 112 тела (от отрезанной поверхности) предпочтительно составляет 0,2 мм или более, а более предпочтительно - 0,5 мм или более, и предпочтительно - 7,0 мм или менее, и более предпочтительно - 4,0 мм или менее. Длина выступания выступающей части 113S волокнистого пучка может быть измерена при выполнении операции идентификации внешней формы волокнистого кластера 11 (операции проверки границы), описанной выше. Конкретно, например, волокнистый кластер 11 кладут на прозрачный акриловый столик для образцов микроскопа, доступного для приобретения у компании Keyence Corporation (с 50-кратным увеличением), и прикрепляют к нему кусочком двухсторонней клейкой ленты, доступной для приобретения у компании 3M Company, и идентифицируют внешнюю форму волокнистого кластера 11, выполняя операцию идентификации внешней формы. После этого измеряют длину выступающей части волокна 11F, выступающей от внешней формы, и измеренную длину выступающей части определяют как длину выступания выступающей части 113S волокнистого пучка.

В выступающей части 113S волокнистого пучка предпочтительно множество составляющих волокон 11F термически сплавлено друг с другом. Такая термически сплавленная часть выступающей части 113S волокнистого пучка обычно обладает большей общей толщиной в направлении, расположенном под прямым углом к продольному направлению выступающей части 113S волокнистого пучка (где общая толщина соответствует диаметру в случае, когда поперечное сечение термически сплавленной части является круглым), в отличие от других частей (термически не сплавленных частей) выступающей части 113S волокнистого пучка. Так как выступающая часть 113S волокнистого пучка содержит такую термически сплавленную часть, которую можно также назвать «частью большого диаметра», прочность самой выступающей части 113S волокнистого пучка повышается, и в результате этого перепутывание между волокнистыми кластерами 11 посредством выступающей части 113S волокнистого пучка или перепутывание между волокнистыми кластерами 11 и впитывающими волокнами 12F посредством выступающей части 113S волокнистого пучка дополнительно повышается. Выступающая часть 113S волокнистого пучка, содержащая термически сплавленную часть, является благоприятной тем, что сама выступающая часть 113S волокнистого пучка обладает повышенной прочностью, сохранением формы и другими свойствами не только, когда она находится в сухом состоянии, но также, когда она находится в мокром состоянии, благодаря поглощению влаги. Таким образом, в случае, если впитывающий элемент 10 используют в впитывающем изделии, эффекты, обеспечиваемые благодаря присутствию волокнистых кластеров 11, описанных выше, могут быть проявлены стабильно благодаря благоприятным свойствам, описанным выше, не только, когда впитывающий элемент 10 находится в сухом состоянии, но также, когда впитывающий элемент 10 находится в мокром состоянии, благодаря поглощению жидкости, выделяемой человеком, например, мочи или менструальной крови потребителя. Выступающая часть 113S волокнистого пучка, содержащая термически сплавленную часть, может быть изготовлена посредством использования «волокнистого полотна, содержащего термически сплавленную часть составляющих волокон», как волокнистый листовой материал 10bs на этапе изготовления волокнистых кластеров 11 (другими словами, на этапе разрезания волокнистого листового материала 10bs для получения волокнистых кластеров 11), как показано на фиг. 4.

Составляющие части волокон 11F волокнистого кластера 11 содержат синтетические волокна. Синтетические волокна, используемые в качестве волокон 11F, предпочтительно являются невпитывающими синтетическими волокнами. Если составляющие часть волокон 11F волокнистого кластера 11 являются невпитывающими волокнами, то благоприятные эффекты (эффекты, связанные с улучшением сохранения формы, гибкости, упругости, восстановления после сжатия, износостойкости и подобных свойств), обеспечиваемые благодаря присутствию волокнистых кластеров 11, описанных выше, могут быть проявлены стабильно не только при нахождении впитывающего элемента 10 в сухом состоянии, но также при нахождении впитывающего элемента 10 в мокром состоянии благодаря поглощению влаги (жидкости, выделяемой человеком, например, мочи или менструальной крови). Количество синтетических волокон, использованных в качестве составляющей части волокон 11F волокнистого кластера 11, предпочтительно составляет 90 масс.% или более от общей массы волокнистого кластера 11, а наиболее предпочтительно - 100 масс.%, или, другими словами, наиболее предпочтительно, чтобы волокнистый кластер 11 состоял только из синтетических волокон. Благоприятные эффекты, обеспечиваемые благодаря присутствию волокнистых кластеров 11, описанных выше, более стабильно проявляются, особенно при использовании невпитывающих синтетических волокон в качестве составляющей части волокон 11F.

Специалистам в данной области техники легко понять, что термин «абсорбент», используемый в данном описании, означает способность материала к поглощению влаги, например, способность волокнистой массы к поглощению влаги. Аналогичным образом, специалистам в данной области техники также легко понять, что термопластичные волокна не являются абсорбентом. Уровень влагопоглощения волокон, например, синтетических волокон, может быть определен на основании количества содержащейся влаги, измеренного согласно следующему способу. Содержание влаги в впитывающих волокнах предпочтительно составляет 6,0% или более, а более предпочтительно - 10,0% или более. С другой стороны, содержание влаги в невпитывающих волокнах предпочтительно составляет менее 6,0%, а более предпочтительно - менее 4,0%. При содержании влаги менее 6,0%, определяют, что волокна не являются впитывающими волокнами. При содержании влаги 6,0% или более определяют, что волокна являются впитывающими волокнами.

Способ измерения содержания влаги

Содержание влаги вычисляли на основании способа испытаний на содержание влаги согласно JIS P8203 (JIS - Японский промышленный стандарт). Конкретно, волокнистый образец оставляли для вылеживания в лаборатории при температуре 40°C и относительной влажности (ОВ) 80% на 24 часа. Затем массу W (г) волокнистого образца до абсолютного высушивания взвешивали в лаборатории. После этого волокнистый образец оставляли в электрической сушилке (например, доступной для приобретения у компании Isuzu Seisakusho, Co., Ltd.) при температуре 105 ± 2°C на один час для абсолютного высушивания волокнистого образца. Затем в лаборатории в стандартных условиях: при температуре 20 ± 2°C и относительной влажности 65 ± 2%, волокнистый образец, завернутый в пластиковую обертку (Специальная обертка Saran - зарегистрированная торговая марка), доступную для приобретения у компании Asahi Kasei Corporation, укладывали в стеклянный десикатор (например, доступный для приобретения у компании Tech-Jam), содержавший Si силикагель (например, доступной для приобретения у компании Toyota Kako Co., Ltd.), и оставляли для вылеживания до тех пор, пока температура волокнистого образца достигнет температуры 20 ± 2°C. После этого измеряли постоянную массу W’ (г) волокнистого образца и определяли содержание влаги в волокнистом образце, используя следующее уравнение:

Содержание влаги (%) = (W-W’/W’) × 100.

Принимая во внимание достижение очень высоких эффектов в областях сохранения формы, гибкости, упругости, восстановления после сжатия, износостойкости и других свойств, независимо от того, находится ли впитывающий элемент 10 в сухом состоянии или в мокром состоянии, волокнистый кластер 11 предпочтительно должен обладать трехмерной структурой, в которой термопластичные волокна термически сплавлены друг с другом.

Для получения волокнистого кластера 11, в котором множество термически сплавленных частей трехмерно распределены, синтетические волокна, использованные в качестве составляющей части волокон 11F волокнистого кластера 11, предпочтительно содержат множество термопластичных волокон, а более предпочтительно волокнистый кластер 11 состоит из термопластичных волокон. Также если составляющая часть волокон 11F волокнистого кластера 11 содержит термопластичные волокна, то может быть получена вышеописанная предпочтительная форма выступающей части 113S волокнистого пучка, содержащая термически сплавляемую часть.

Для получения волокнистого кластера 11, в котором множество термически сплавленных частей трехмерно распределено, волокнистый листовой материал 10bs (см фиг. 4) может обладать той же самой конфигурацией. Волокнистый листовой материал 10bs, в котором множество термически сплавленных частей распределено трехмерно, может быть изготовлен посредством подвергания волокнистого полотна или нетканого материала, сформированных в основном из термопластичных волокон, тепловой обработке, например, обработке горячим воздухом.

Примеры невпитывающих синтетических полимеров (термопластичных полимеров), предпочтительно используемых в качестве материала составляющих волокон 11F волокнистого кластера 11, включают: полиолефины, например, полиэтилен и полипропилен; полиэфиры, например, полиэтилентерефталат; полиамиды, например, найлон 6 и найлон 66; полиакриловую кислоту, алкилполиметакрилат, поливинилхлорид и поливинилиденхлорид. Их можно использовать отдельно или в сочетании из двух или более полимеров. Волокно 11F может быть моноволокном, изготовленным из одного типа синтетического полимера (термопластичного полимера) или из смеси полимеров, в которой смешано два или более типов синтетических полимеров, или может быть композитным волокном. При использовании в данном описании композитное волокно относится к синтетическому волокну (термопластичному волокну), полученному посредством соединения и формования двух или более типов синтетических полимеров из различных компонентов с использованием фильеры; где композитное волокно, обладающее структурой, в которой множество компонентов сформовано непрерывно в продольном направлении волокна и связано друг с другом в едином волокне. Композитное волокно может быть в форме «оболочка-сердцевина» или в форме соприкасающихся волокон, и не существует особых ограничений формы композитного волокна.

В качестве впитывающего волокна 12F может быть использовано любое впитывающее волокно, обычно используемое в качестве материала для формирования впитывающего элемента, для использования в впитывающем изделии этого типа. Примеры содержат: натуральные волокна, включающие древесноволокнистую массу, например, волокнистую массу древесины хвойных пород и волокнистую массу древесины лиственных пород, и недревесноволокнистую массу, например, хлопковую волокнистую массу и волокнистую массу из пеньки; и модифицированные волокнистые массы, например, катионизированную волокнистую массу и мерсерезованную волокнистую массу. Эти волокна могут быть использованы отдельно или в сочетании из двух или более компонентов. Из общего перечня впитывающих волокон, впитывающее целлюлозное волокно особенно предпочтительно для использования.

В впитывающем элементе 10 нет особых ограничений на отношение масс волокнистых кластеров 11 и впитывающих волокон 12F, включенных в его состав, и отношение масс можно регулировать согласно требованиям в соответствии с конкретным применением впитывающего элемента 10, типом составляющей части волокон 11F волокнистого кластера 11, типом впитывающих волокон 12F и другими условиями. Однако, принимая во внимание надежное проявление эффектов согласно настоящему изобретению, отношение масс волокнистых кластеров 11 и впитывающих волокон 12F, включенных в состав кластера, предпочтительно составляет: волокнистые кластеры 11/впитывающие волокна 12F от 20/80 до 80/20, а более предпочтительно - от 40/60 до 60/40.

Массовое количество волокнистых кластеров 11, включенное в впитывающий элемент 10, предпочтительно составляет 20 масс.% или более, а более предпочтительно - 40 масс.% или более, и предпочтительно - 80 масс.% или менее, а более предпочтительно - 60 масс.% или менее от общей массы впитывающего элемента 10 в сухом состоянии.

Количество впитывающих волокон 12F, включенных в впитывающий элемент 10, предпочтительно составляет 20 масс.% или более, а более предпочтительно - 40 масс.% или более, и предпочтительно - 80 масс.% или менее, а более предпочтительно - 60 масс.% или менее, от общей массы впитывающего элемента 10 в сухом состоянии.

Вес основы волокнистого кластера 11 впитывающего элемента 10 предпочтительно составляет 32 г/м2 или более, более предпочтительно - 80 г/м2 или более, и предпочтительно - 640 г/м2 или менее, а более предпочтительно - 480 г/м2 или менее.

Вес основы впитывающих волокон 12F в впитывающем элементе 10 предпочтительно составляет 32 г/м2 или более, более предпочтительно - 80 г/м2 или более, и предпочтительно - 640 г/м2 или менее, а более предпочтительно - 480 г/м2 или менее.

Впитывающий элемент 10 может содержать компонент, отличный от волокнистых кластеров 11 или впитывающих волокон 12F. Компонент, отличный от волокнистого кластера 11 или впитывающего волокна 12F, может быть, например, впитывающим полимером. В качестве впитывающего полимера обычно используют впитывающий полимер в форме частиц или альтернативно может быть использован впитывающий полимер в форме волокон. В случае, если используют сверхвпитывающий полимер в форме частиц, то форма может быть любой: сферической, в виде кластера, в виде круглой кипы и неопределенной. Средний размер частиц впитывающего полимера предпочтительно составляет 10 мкм или более, и более предпочтительно - 100 мкм или более, и предпочтительно - 1000 мкм или менее, а более предпочтительно - 800 мкм или менее. В качестве впитывающего полимера могут быть обычно использованы полимер или сополимер акриловой кислоты или соль щелочного металла акриловой кислоты. Их примеры содержат полиакриловую кислоту и ее соли; и полиметакриловую кислоту и ее соли.

Количество впитывающего полимера, содержащегося в впитывающем элементе 10, предпочтительно составляет 5 масс.% или более, более предпочтительно - 10 масс.% или более, и предпочтительно - 60 масс.% или менее, а более предпочтительно - 40 масс.% или менее, от общей массы впитывающего элемента 10 в сухом состоянии.

Вес основы впитывающего полимера в впитывающем элементе 10 предпочтительно составляет 10 г/м2 или более, а более предпочтительно - 30 г/м2 или более, и предпочтительно - 100 г/м2 или менее, а более предпочтительно - 70 г/м2 или менее.

Вес основы впитывающего элемента 10 можно регулировать согласно требованиям в соответствии с конкретным применением впитывающего элемента 10. Например, при использовании впитывающего элемента 10 в качестве впитывающего элемента впитывающего изделия, например, одноразовой пеленки или гигиенической прокладки, вес основы впитывающего элемента 10 предпочтительно составляет 100 г/м2 или более, и более предпочтительно - 200 г/м2 или более, и предпочтительно - 800 г/м2 или менее, а более предпочтительно - 600 г/м2 или менее.

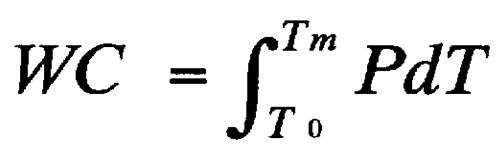

Впитывающий элемент 10 имеющий конфигурацию, описанную выше, обладает очень высокой гибкостью и очень высокой упругостью, он также обладает очень высокой способностью к восстановлению после сжатия, он может быстро деформироваться в ответ на внешнюю силу и может быстро вернуться в его исходное состояние после удаления внешней силы. Свойства впитывающего элемента, описанные выше, могут быть оценены посредством использования показателей рабочей нагрузки при сжатии (WC) и скорости восстановления после сжатия (RC) в качестве показателей измерения. Рабочая нагрузка при сжатии - это показатель измерения упругости впитывающего элемента. Чем больше величина WC, тем больше упругость. Скорость восстановления после сжатия - это показатель измерения, указывающий на степень восстановления после сжатия впитывающего элемента и последующего высвобождения от сжатия. Чем больше величина RC, тем больше способность к восстановлению после сжатия. Также при рассмотрении параметров поглощения жидкости и функции удерживания впитывающего элемента 10, величина WC и величина RC предпочтительно должны быть высокими не только, когда впитывающий элемент 10 находится в сухом состоянии, но также, когда впитывающий элемент 10 находится в мокром состоянии из-за поглощения жидкости, выделяемой человеком, или в подобных ситуациях. Для того, чтобы впитывающий элемент 10 обладал такими свойствами, когда он находится в мокром состоянии, эффективно использовать невпитывающие волокна, например, термопластичные волокна в качестве составляющей части волокон 11F волокнистого кластера 11, как это описано выше.

Способ измерения рабочей нагрузки сжатия (WC) и скорости восстановления после сжатия (RC)

Широко известно, что рабочая нагрузка сжатия (WC) и скорость восстановления после сжатия (RC) впитывающего элемента 10 могут быть представлены искомыми величинами, полученными с использованием СОК (СОК - Система оценки Кавабата), доступной для осуществления у компании Kato Tech Co., Ltd. (справочный документ: Стандартизация и анализ структуры оценки (Второе издание), написанной Sueo Kawabata, опубликованной 10 июля 1980 г.). Конкретно, рабочая нагрузка сжатия и скорость восстановления после сжатия могут быть измерены с использованием автоматической машины СОК-FB3 AUTO-A для испытаний на сжатие, доступной для приобретения у компании Kato Tech Co., Ltd.

Методика измерений

Берут образец, имеющий четырехугольную форму с размерами 195 мм × 68 мм на виде сверху (впитывающий элемент, не завернутый в оберточное полотно для заворачивания сердцевинной части; т.е. впитывающей сердцевинной части), и прикрепляются его к столику для испытаний машины для испытаний на сжатие. Затем образец сжимают между стальными пластинами, имеющими площадь 2 см2 и круглую плоскую лицевую поверхность. Скорость сжатия составляет 0,01 см/с, а максимальная нагрузка сжатия составляет 490,2 мН/см2. В процессе восстановления также измерение осуществляют с той же скоростью. Рабочая нагрузка сжатия (WC) представлена следующим уравнением. В уравнении: Tm - толщина под нагрузкой 490,2 мН/см2 (4,9 кПа); To - толщина под нагрузкой 4,902 мН/см2 (49 Па); P - нагрузка во время измерения (мН/cm2).

Также скорость восстановления после сжатия (RC) является отношением между рабочей нагрузкой сжатия (WC), когда образец был сжат, и рабочей нагрузкой сжатия (WC’) при восстановлении образца после сжатия из сжатого состояния в исходное состояние, и, вследствие этого представлена выражением [WC’/WC] × 100.

Уравнение 1

При ходьбе потребителя, носящего впитывающее изделие, в которое введен впитывающий элемент 10, выполненный так, как описано выше, впитывающий элемент 10 закручивается и деформируется в ответ на воздействие внешней силы, прикладываемой двумя бедрами потребителя, и также быстро возвращается в его исходное состояние при удалении внешней силы. Такие свойства впитывающего элемента могут быть оценены с учетом крутящего момента, как показателя измерения. Так как величина крутящего момента впитывающего изделия, измеренного с использованием следующей методики, является небольшой, то может быть определено, что впитывающий элемент может более легко закручиваться и деформироваться, и маловероятно, что будут образовываться складки даже при его введении в впитывающее изделие, и вследствие этого, при использовании впитывающего изделия может быть обеспечено хорошее прилегание. Также, по той же причине, касающейся величин WC и RC, которая описана выше, предпочтительно, чтобы впитывающий элемент 10 мог легко закручиваться и деформироваться независимо от того, находится ли впитывающий элемент 10 в сухом состоянии или в мокром состоянии.

Впитывающее изделие, содержащее впитывающий элемент 10 в сухом состоянии, обладает крутящим моментом, предпочтительно составляющим 0,20 мНм или более, а более предпочтительно - 0,30 мНм или более, и предпочтительно - 1,30 мНм или менее, а более предпочтительно - 0,80 мНм или менее.

Впитывающее изделие, содержащее впитывающий элемент 10 в мокром состоянии, обладает крутящим моментом, предпочтительно составляющим 0,20 мНм или более, и более предпочтительно - 0,30 мНм или более, а предпочтительно - 1,20 мНм или менее, и более предпочтительно - 0,80 мНм или менее.

Способ измерения крутящего момента