Впитывающая структура и способ изготовления впитывающей структуры - RU2362531C2

Код документа: RU2362531C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к впитывающей основе, в соответствии с ограничительной частью нижеследующего пункта 1 формулы изобретения, и способу изготовления впитывающей основы, в соответствии с нижеследующим пунктом 24 формулы изобретения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Среди множества применений имеется потребность в изделиях, которые способны впитывать текучую среду. Одним из таких применений являются гигиенические изделия различного типа, такие как подгузники, защитные пеленки, гигиенические прокладки и т.д., которые должны быть снабжены впитывающей основой, обладающей способностью быстро справляться со сравнительно большим количеством текучей среды. Таким образом, впитывающая основа должна обладать способностью к распределению текучей среды и удерживанию текучей среды. Обычно используются два или более слоев, которые могут быть изготовлены из различных видов материалов, имеющих различные свойства, для создания такой впитывающей основы. В то же самое время является желательным, чтобы изделия были как можно более тонкими для удобного и комфортного применения. Соответственно, является желательной сжатая впитывающая основа, имеющая маленький объем и большую впитывающую способность. Однако впитывающая основа или сердцевина, которая является чересчур сжатой и/или применение жестких материалов во впитывающей основе, делают изделие менее гибким и эластичным и, следовательно, менее удобным для использования.

Хотя изобретение прежде всего предназначено для обеспечения вышеприведенных изделий, следует подчеркнуть, что изобретение также может быть применено к другим подобным изделиям, которые должны обладать способностью впитывания текучей среды.

Одним их видов текстильных изделий, имеющих впитывающую способность, являются текстильные изделия, изготовленные посредством ткачества. В US 4695500 описана такая тканая структура, предназначенная для изделий медицинского назначения, таких как используемые для мягких давящих повязок марлевые бинты и т.п. Одно из свойств тканых или плетеных структур состоит в том, что они являются пропорционально гибкими и эластичными, даже если они сделаны из материала, который является по существу жестким.

В US 5883022 описано то, каким образом создают впитывающее текстильное изделие посредством вплетания волокон, и в особенности то, каким образом используются синтетические непрерывные волокна для достижения высокой впитывающей способности посредством выполнения в текстильном изделии чередования областей, в которых волокна связаны друг с другом и открытых областей, в которых волокна не связаны друг с другом. Промежуточные пространства текстильного изделия, которые сформированы указанным образом, позволяют текучей среде впитываться посредством распределения и удержания текучей среды в промежуточных пространствах посредством капиллярного действия и адгезионных сил.

Для изготовления тканого текстильного изделия, однако, требуется сложный способ производства, в котором переплетены нити, основа и уток. В связи со сложностью осуществления, такой способ не может являться реальной альтернативой существующим способам изготовления для применений в области гигиенических изделий. Производство гигиенических изделий посредством ткачества не может сколько-нибудь удовлетворять требованиям, касающиеся производительности и экономической эффективности, которые превалируют при производстве этих изделий. Кроме того, при выполнении традиционного тканья требуется, чтобы части материала, которые вплетаются, обычно нити, имели достаточно высокую прочность, такую, как прочность на разрыв, позволяя им подвергаться необходимым в процессе ткачества манипуляциям без того, чтобы оказываться поврежденными. Это означает, что многие материалы, имеющие пропорционально низкую прочность, но которые в связи с определенными свойствами все же являются пригодными для применения, при формировании впитывающей основы не могут использоваться при изготовлении тканого слоя.

ЗАДАЧА ИЗОБРЕТЕНИЯ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача изобретения состоит в том, чтобы обеспечить впитывающую основу такого типа, как определенная во введении, где впитывающая основа является пропорционально гибкой, даже если она изготовлена из пропорционально жесткого материала. Эта задача решается посредством впитывающей основы, в соответствии с пунктом формулы изобретения 1.

Второй задачей изобретения является представление способа, такого как упоминавшийся во введении, способа, посредством которого пропорционально гибкая впитывающая основа может быть изготовлена из пропорционально жесткого материала. Эта задача решается посредством способа, в соответствии с пунктом 24 формулы изобретения.

Посредством использования полосок вместо сплошного слоя, в соответствии с изобретением, можно сформировать более открытый и гибкий слой. В результате того, что указанные полоски первого и второго типа оказываются сцепленными друг с другом, посредством того, что полоски первого типа снабжены прорезями, в которых располагают полоски второго типа, полоски могут фиксироваться друг относительно друга, в то же время слой может быть разработан таким образом, что полоски до известной степени могут испытывать перемещение друг относительно друга в направлениях, параллельных сформированному слою. Кроме того, вследствие того, что полоски второго типа располагаются в прорезях полосок первого типа, полоски будут локально несколько изогнутыми, то есть заранее выполненный изгиб или деформация присутствуют в одном или нескольких положениях, обуславливая то, что образованный слой в целом становится более гибким.

Дополнительное преимущество состоит в том, что такой слой характеризуется пропорционально большей открытой и до некоторой степени неровной поверхностью, создавая необходимые условия для хорошего впитывания текучей среды. Кроме того, является возможной разработка впитывающей основы, имеющей отверстия и/или полости, для повышения ее способности поглощения текучей среды. Помимо всего прочего, это подразумевает, что в случае возникновения так называемого блокирования геля, то, что может произойти, например, в суперадсорбирующих материалах, такой жидкий барьер будет в худшем случае присутствовать в соответствующей полоске, а не во всем слое, как может произойти в случае, если такой материал использовался бы в традиционном сплошном слое.

Кроме того, производство впитывающей основы может быть осуществлено рациональным и экономически эффективным способом, также позволяющим использовать материалы, которые не позволяют производить манипуляции при использовании других способов производства, таких как ткачество. Изобретение открывает возможности для создания впитывающих слоев, выполненных из многих видов материалов и/или комбинаций материалов. Например, материал в вышеприведенных полосках второго типа может изменяться в пределах одного конкретного слоя, для придания слою различных свойств в различных областях. Также относительное расположение полосок в слое может изменяться таким образом, что достигаются различные свойства в различных слоях или в пределах одного конкретного слоя. Например, слою можно придать различную плотность и/или впитывающую способность в различных областях.

Изобретение также относится к впитывающему изделию, содержащему по существу непроницаемый для текучей среды слой и по существу проницаемый для текучей среды слой, где указанное изделие имеет впитывающую основу, в соответствии с изобретением, расположенную между непроницаемым для текучей среды слоем и проницаемым для текучей среды слоем.

Кроме того, изобретение относится к устройству для изготовления впитывающей основы, в соответствии с последующим пунктом 27 формулы изобретения.

Другие признаки и преимущества изобретения очевидны из следующего описания и приложенных зависимых пунктов формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Подробное описание примерных вариантов исполнения изобретения, со ссылкой на приложенные чертежи, следует ниже.

На чертежах:

Фиг.1a - схематическая иллюстрация лицевой стороны впитывающего слоя в соответствии с изобретением;

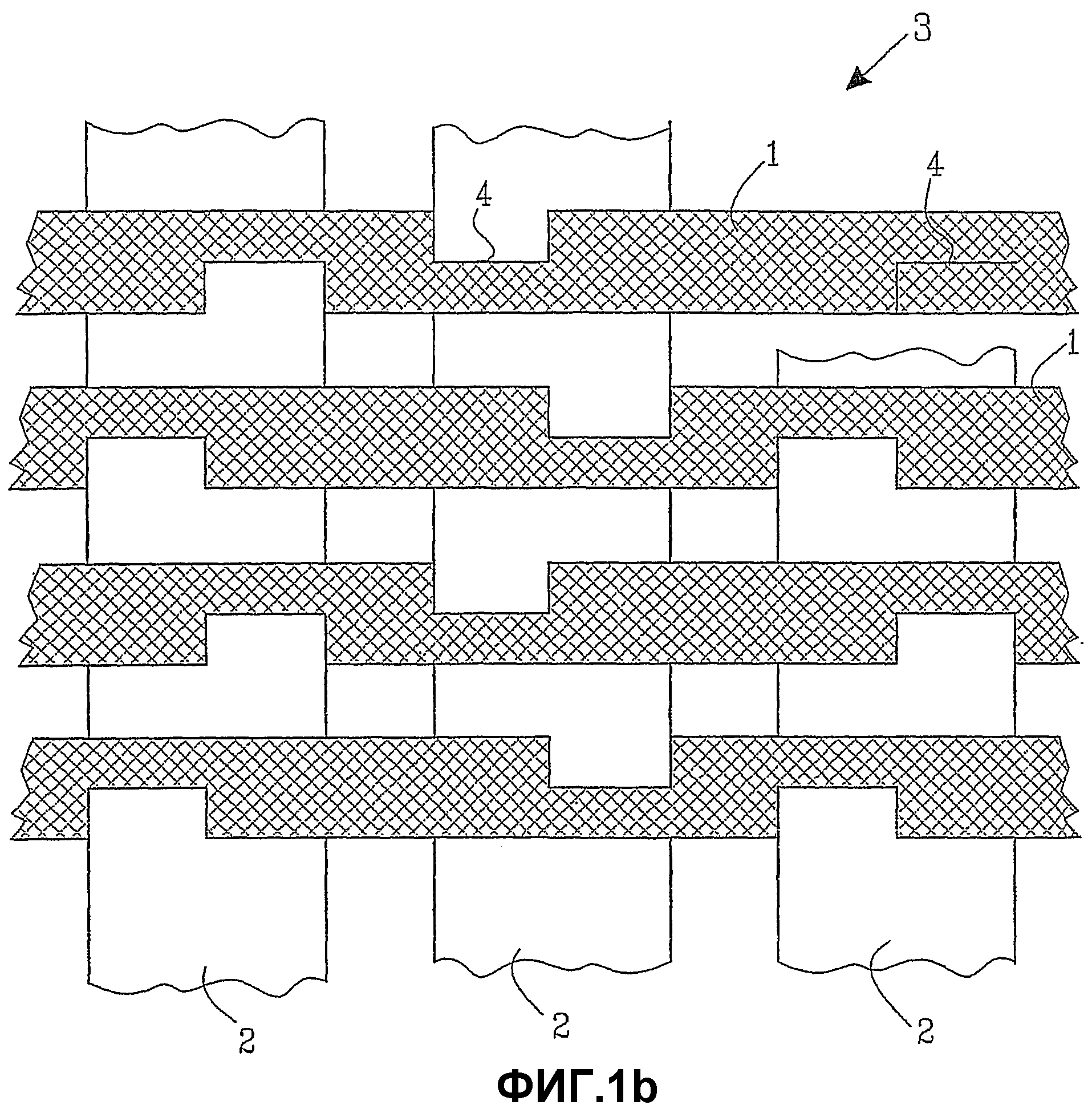

Фиг.1b - иллюстрация противоположной стороны указанного слоя, в соответствии с изобретением, изображенного на Фиг.1a;

На Фиг.2 представлена прорезь, в соответствии с изобретением, образующая вариант откидной створки слоя;

Фиг.3a - схематическая иллюстрация лицевой стороны варианта впитывающего слоя, в соответствии с изобретением;

Фиг.3b - иллюстрация противоположной стороны слоя, в соответствии с изобретением, представленного на в Фиг.3a,

Фиг.4 - схематическая иллюстрация устройства для изготовления впитывающей основы, в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На Фиг.1a и 1b показан один из вариантов выполнения впитывающей основы, в соответствии с изобретением. На Фиг.1a показана лицевая сторона слоя, и на Фиг.1b показана противоположная сторона слоя. Основа содержит последовательность полосок 1 первого типа и последовательность полосок 2 второго типа, где указанная полоска 1 первого типа и второго 2 типа сцеплены друг с другом для формирования впитывающего слоя 3 основы. Полоски первого 1 типа и второго 2 типа сцеплены друг с другом посредством снабжения полосок 1 первого типа прорезями 4, в которых располагаются полоски 2 второго типа.

Несмотря на то, что проиллюстрированные варианты исполнения изобретения включают в себя множество полосок первого типа и множество полосок второго типа, в других вариантах исполнения изобретения является возможным формирование впитывающего слоя из произвольного числа полосок первого и второго типа. Одна, две или несколько полосок первого типа, каждая из которых может быть снабжена одной, двумя или несколькими указанными прорезями, может быть сцеплена с одной, двумя или несколькими полосками второго типа. Соответственно, следует подчеркнуть то, что выражение "последовательность полосок первого/второго типа" обозначает одну, две или несколько таких полосок. Кроме того, количество полосок первого типа может, безусловно, отличаться от количества полосок второго типа. Слой предпочтительно содержит две или несколько полосок первого типа, и предпочтительно две или несколько полосок второго типа. В самом простом варианте исполнения, однако, слой может быть сформирован посредством снабжения первой полоски прорезью и расположения второй полоски в прорези.

Можно утверждать, что прорези 4 имеют три основных направления протяженности, первую протяженность, составляющую длину прорези, вторую протяженность, составляющую ширину прорези, и третью протяженность, составляющую глубину прорези. Что касается глубины прорези, прорезь соответственно проходит через всю толщину соответствующей полоски 1 первого типа. Ширина прорезей 4, соответственно, имеет как можно меньшую величину. (Регулирование материала, который при необходимости подлежит удалению, при формировании прорези определяется свойствами инструмента, используемого для выполнения прорезей.) Кроме того, прорези 4 имеют протяженность 5 в продольном направлении, которое является по существу параллельным продольному направлению 6 полосок первого типа 1, и протяженность 7 в продольном направлении, которое является по существу перпендикулярным по отношению к продольному направлению 6 полосок первого типа. Таким образом, соответствующая прорезь 4 приобретает по существу L-образную протяженность 8. Длина прорези 4 в направлении, по существу перпендикулярном по отношению к продольному направлению 6 полосок первого типа, может соответствовать приблизительно половине ширины 9 из одной из полосок 1 первого типа. Кроме того, длина прорези в направлении, по существу параллельном продольному направлению 6 полосок 1 первого типа, может иметь ту же самую величину, что и ширина 9 одной из полосок первого типа 1.

В проиллюстрированных вариантах исполнения полоски 1 первого и второго 2 типа расположены таким образом, что они пересекаются друг с другом. В еще одном варианте исполнения, однако, полоски второго типа могут быть расположены параллельно полоскам первого типа. Таким образом, прорези полосок первого типа характеризуются протяженностью, которая является по существу перпендикулярной продольному направлению полосок первого типа и полосок второго типа.

Однако вариант исполнения, в котором полоски уложены крестообразно, является благоприятным для получения гибкой структуры. Соответственно, полоски 1 первого типа расположены по существу параллельно друг другу, и, соответствующим образом, полоски второго типа 2 расположены по существу параллельно друг другу. Кроме того, полоски 1 первого и второго 2 типа могут быть расположены по существу перпендикулярно по отношению друг к другу.

Несмотря на то, что в варианте исполнения, в соответствии с Фиг.1a и 1b, продемонстрированы по существу L-образные 8 прорези 4, следует подчеркнуть, что форма и размеры прорезей могут быть изменены множеством различных способов в пределах объема притязаний изобретения. Примеры других возможных дизайнов состоят в том, что прорези имеют протяженность 10, соответствующую части круга, такой как полукруг, или в том, что соответствующая прорезь имеет протяженность, по существу, соответствующую четверти круга, как показано на Фиг.2.

В одном из предпочтительных вариантов исполнения изобретения, как проиллюстрировано на Фиг.1a и 1b (и 3a и 3b), прорези расположены таким образом, чтобы образовать откидные створки 11 в полосках первого типа. Посредством конструирования прорези 4 таким образом, что образуются откидные створки 11 или лепестки в полосках 1, может быть достигнуто рациональное производство впитывающей основы. Откидные створки 11 могут отгибаться вверх или вниз относительно соответствующей полоски 1 первого типа для того, чтобы расположить одну из полосок 2 второго типа между соответствующей откидной створкой 11 и первой полоской 1 первого типа. Когда откидные створки 11 отогнуты вверх, полоски 2 второго типа могут быть помещены на верхнюю поверхность полосок 1 первого типа, после чего откидные створки 11 отгибаются вниз над полосками 2 второго типа. Вдоль своей протяженности в продольном направлении 12, соответствующая полоска 2 второго типа предпочтительно располагается между множеством откидных створок 11 и полосками 1 первого типа. Кроме того, на Фиг.1a схематически показано то, каким образом откидная створка 11c может быть отогнута вверх.

Полоски 1 первого и второго 2 типа могут быть сцеплены вместе посредством прорезей 4. Посредством прорезей 4 полоски могут быть зафиксированы от бокового смещения в одном или обоих направлениях. Длина и положение прорезей 4 могут быть приспособлены к ширине 13 полосок второго типа таким образом, что может допускаться некоторое боковое смещение соответствующей полоски 2. В варианте исполнения, в соответствии с Фиг.1, откидные створки 11 расположены таким образом, чтобы зафиксировать полоску 2 второго типа относительно полосок первого типа 1 в первом направлении, являющемся по существу параллельным продольному направлению 6 полосок первого типа, и во втором, противоположном направлении. Откидные створки 11 расположены чередующимся образом на полосках первого типа таким образом, что для данной откидной створки 11a полоска 2 второго типа фиксируется относительно полосок первого типа 1 в направлении, параллельном продольному направлению 6 полосок первого типа 1, и посредством ближайшей смежной откидной створки 11b вдоль полоски 2 второго типа полоска второго типа фиксируется в по существу противоположном направлении.

В примере, проиллюстрированном на Фиг.1a и 1b, соответствующая прорезь 4 расположена таким образом, что она протягивается из положения 14 на одном из боковых краев 15 в продольном направлении указанной соответствующей полоски первого типа и далее вдоль полоски 1. Поскольку участок 16 периферии соответствующей откидной створки 11 образован участком 16 одного из боковых краев 15 в продольном направлении соответствующей полоски 1 первого типа, полная длина прорези, которая должна быть получена для создания откидной створки 11, может быть уменьшена по сравнению со случаем, когда вся периферия откидной створки 11 будет расположена между двумя боковыми краями 15, 17 полоски.

Также возможно расположить полоски первого типа 1 и/или полоски второго типа 2 таким образом, что они частично накладываются друг на друга в боковом направлении, как показано в Фиг.3a и 3b. Фиг.3a показывает лицевую сторону варианта слоя 3, и Фиг.3b показывает противоположную сторону слоя 3. В одном из предпочтительных вариантах исполнения изобретения, расстояние между полосами различно, таким образом полосы расположены более плотно в некоторых областях образованного впитывающего слоя 3. Вследствие того, что полосы расположены таким образом, чтобы накладываться друг на друга, может быть получена, например структура, которая предназначена для узкой ластовичной части гигиенического изделия, показывающего так называемое "повышенное" впитывание. На Фиг.3a и 3b проиллюстрировано то, каким образом полоски первого типа 1 накладываются друг на друга в боковом направлении для формирования более плотной структуры, вместе с тем также возможно расположить полоски второго типа 2 таким образом, что они будут накладываются друг на друга.

Разумеется, даже если не показано, полоски второго типа также могут характеризоваться наличием прорезей для принятия полосок первого типа, чтобы достигнуть дополнительного фиксирования и сцепления вместе полосок.

Для формирования более толстой впитывающей основы и/или для получения иных свойств, чем те, которыми характеризуется слой, впитывающая основа может включать в себя два или несколько впитывающих слоев на верхних поверхностях друг друга. Слои, расположенные так, чтобы накладываться друг на друга, могут быть расположены по существу параллельно друг относительно друга. В одном варианте исполнения впитывающие слои расположены чередующимся образом таким образом, что для данного слоя в полосках первого типа направление продольной протяженности является по существу перпендикулярным направлению протяженности полосок первого типа в одном из ближайших смежных слоев. Полоски первого и второго типа могут быть расположены таким образом чтобы "изменять места" с одного слоя на ближайший смежный слой, то есть при перемещении в z-направление или, другими словами, с одного слоя на другой в направлении толщины слоев, следующий слой поворачивается приблизительно на 90° по отношению к предыдущему слою.

Полоски первого типа 1 и полоски второго типа 2 могут иметь ширину 9, 13 в интервале от нескольких миллиметров до приблизительно ста миллиметров, предпочтительно в интервале 5-100 мм, и, обычно, в интервале 15-35 мм. Толщина полоски может изменяться от одной или нескольких десятых долей миллиметра до десятков миллиметров, предпочтительно в интервале 0,1-10 мм. Полоска из нетканого материала, например, может иметь толщину, составляющую приблизительно 0,5 мм, а полоса из целлюлозной массы может иметь толщину, составляющую приблизительно 10 мм. Толщина и ширина полосок 1, 2 определяются свойствами, желательными для слоя 3, и зависят от материала, из которого полоски изготовлены. Как впитывающие, так и не впитывающие материалы содержатся среди материалов, которые могут быть использованы. Примерами различных материалов являются: целлюлозная масса, тканые материалы, нетканые материалы, волокнистые материалы, неволокнистые материалы, пеноматериалы, суперадсорбирующие материалы, синтетические материалы, такие как термопластические волокна, и другие.

Изобретение обеспечивает возможность для материалов, которые являются по существу более твердыми, формировать гибкие изделия и, соответственно, более жесткие материалы являются более предпочтительными, чем мягкие материалы, поскольку мягкие или гибкие материалы могут использоваться также в обычных структурах. Примерами таких более жестких материалов являются сжатые материалы, например сжатая целлюлозная масса, такая как, CP, TMP, CTMP и т.д., сжатый пеноматериал, сжатые нетканые или из тонкой ткани слоистые материалы, содержащие суперадсорбенты. Дополнительными примерами жестких материалов являются материалы в форме пленки и в особенности различные суперадсорбенты в форме пленки.

В одном из вариантов исполнения изобретения, слой, показанный на Фиг.1a, сформирован посредством полосок первого типа, изготовленных из целлюлозной массы или химической целлюлозной массы, CP или подобной массы, смешанной с синтетическими волокнами таким образом, что полосы имеют содержание волокна в интервале 2-15 мас.%, предпочтительно 10 мас.%. Ширина полосок составляет приблизительно 15 мм, и толщина составляет приблизительно 1-3 мм. Полоски второго типа созданы в виде слоистого материала, имеющего верхний и нижний слои ткани, каждый из которых имеет толщину приблизительно 0,2 мм, и слоя суперадсорбента, расположенного между слоями ткани, где указанный суперадсорбирующий слой имеет толщину приблизительно 1-3 мм. Ширина полосок второго типа равняется приблизительно 15 мм.

Что касается размеров и материалов, которые могут использоваться для создания впитывающей основы, в соответствии с изобретением ниже следуют три примера полосок первого и второго типа.

Пример 1

Вышеприведенная полоска первого типа состоит из 285 г/м2 CP, 50 г/м2 суперадсорбента обычного типа и 15 г/м2 полипропилена. Компоненты смешивают и сжимают, и превращают в полоску, имеющую толщину 2 мм и ширину 15 мм.

Вышеприведенная полоска второго типа является слоистым материалом и состоит из 400 г/м2 суперадсорбента обычного типа, который расположен между двумя слоями ткани, 20 г/м2 каждый. Полоску изготавливают таким образом, что ее полная толщина составляет 1 мм и ширина составляет 15 мм.

Пример 2

Вышеприведенная полоска первого типа состоит из 125 г/м2 CP и 50 г/м2 суперадсорбента обычного типа. Компоненты смешивают и сжимают, и превращают в полоску, имеющую толщину 0,5 мм и ширину 15 мм.

Вышеприведенная полоска второго типа является слоистым материалом и состоит из 400 г/м2 суперадсорбента обычного типа, который расположен между двумя слоями ткани, 20 г/м2 каждый. Полоса изготовлена, имея полную толщину, которая является 1 мм, и ширину, которая является 15 мм.

Пример 3

Вышеприведенная полоска первого типа состоит из 125 г/м2 CP и 50 г/м2 суперадсорбента обычного типа. Компоненты смешивают и сжимают, и превращают в полоску, имеющую толщину 1 мм и ширину 15 мм.

Вышеприведенная полоска первого типа состоит из 175 г/м2 CP и 70 г/м2 суперадсорбента обычного типа. Компоненты смешивают и сжимают, и превращают в полоску, имеющую толщину 3 мм и ширину 15 мм.

Способ в соответствии с изобретением изготовления впитывающей основы содержит стадии осуществления сцепления последовательности полосок 1 первого типа и последовательности полосок 2 второго типа друг с другом для того, чтобы сформировать впитывающий слой 3 указанной основы, а именно, таким образом, чтобы первого 1 и второго 2 типа полоски были соединены друг с другом посредством снабжения полосок первого типа прорезями 4, в которых расположены полоски второго типа 2. В одном из предпочтительных вариантов исполнения, прорези 4 сконструированы таким образом, что в полосках 1 первого типа сформированы откидные створки 11, которые могут отгибаться вверх и вниз относительно полосок 1 первого типа. Откидные створки 11 полосок первого типа 1 отгибают в сторону, и полоски второго типа 2 располагают на верхней поверхности полосок 1 первого типа, после чего откидные створки 11 отгибают назад над полосками второго типа. С этой целью полоски первого типа 1 могут быть снабжены, например, по существу L-образными 8 прорезями 4 или прорезями, имеющими другую подходящую форму, как описано выше.

Фиг.4 представляет собой схематическую иллюстрацию примера того, каким образом способ в соответствии с изобретением может быть реализован, и, кроме того, иллюстрацию устройства для изготовления слоя 3 из последовательности полосок 1 первого типа и последовательности полосок 2 второго типа. Устройство содержит первый блок 20 для подачи вперед полосок 1 первого типа в форме непрерывных полос и для формирования прорезей 4 в полосках 1 первого типа к средству 21 для сцепления друг с другом полосок первого 1 и второго 2 типа, и второе устройство 22 для подачи полосок 2 второго типа к сцепляющему средству 21. Кроме того, сцепляющее средство 21 содержит элементы 23 для подготовки полосок 1 первого типа к помещению полосок 2 второго типа в прорези 4 полосок 1 первого типа.

Второе устройство 22 может быть хранилищем 24, из которого могут доставляться полоски 2 второго типа. Разумеется, одно или несколько хранилищ, или еще один устройство, имеющее соответствующее функциональное назначение, могут использоваться для доставки полосок 2 второго типа, предпочтительно штука за штукой, к сцепляющему средству 21. Вместо этого также возможно подавать полоски второго типа от одного или нескольких роликов и нарезать эти полоски желательной длины по мере их помещения на полоски первого типа. В проиллюстрированном примере, полоски 2 второго типа 2 помещают таким образом, что полоски первого 1 типа и второго 2 типа перекрещиваются друг с другом, и предпочтительно таким образом, чтобы полоски первого 1 и второго 2 типа располагались по существу перпендикулярно по отношению друг к другу. Полоски первого типа 1, которые предпочтительно являются непрерывными полосами, подают вперед к сцепляющему средству 21. Хотя различные методы для прорезания, пробивки или обрезки могут включать в себя способ для получения прорезей 4, в соответствии с изобретением на Фиг.4 показана схематическая иллюстрация варианта исполнения, где режущий валец 25, или так называемая RDC-техника (раскрой на машине с дисковым ножом методом вырубания), используется, чтобы снабдить полоски 1 первого типа необходимыми прорезями 4. Соответственно, множество полосок 1 первого типа, располагаясь друг за другом в направлении, по существу перпендикулярном направлению подачи 26, подают вперед одновременно, например, посредством одной или нескольких пар роликов 25 и таким образом полоски снабжаются необходимыми прорезями 4 посредством указанной RDC-техники.

Длина полосок 2 второго типа приспособлена к желательной ширине образуемого слоя 3. В варианте исполнения, в котором полоски 2 второго типа помещают по существу перпендикулярно относительно направления подачи 26 или, другими словами, по существу параллельно продольному направлению роликов, длина полосок 2 второго типа может быть по существу равной расстоянию между двумя наиболее удаленными полосками 1 первого типа.

Сцепляющее средство 21 может включать в себя ролик 27, снабженный элементами 23, такими как штыри 28, выступающими от ролика 27 или барабана, для подготовки полосок первого типа 1, например, посредством отгибания вверх откидных створок 11, расположенных на полосках 1 первого типа таким образом, что полоски 2 второго типа могут быть расположены в прорезях 4. Кроме того, отгибающее вниз средство, такое как дополнительный ролик 29, или щетка или т.п., которое необязательно способно вращаться, но лишь упирается на ролик 27, может быть приспособлено для отгибания отогнутых вверх откидных створок 11 обратно вниз после того, как полоски 2 второго типа оказываются расположенными в их предназначенных положениях. В таком случае штыри 28 первого ролика 27 соответственно проявляют свойство, состоящее в том, что они могут быть изогнуты в сторону или возвращены в ролик 27, когда дополнительный ролик 29 отогнет откидные створки 11 полосок 1 первого типа обратно назад.

Прежде чем полоски первого типа 1 будут снабжены прорезями 4, при желании, полоски могут быть покрыты дополнительным слоем 30 еще одного материала, такого как нетканый материал, например, с целью повышения предела прочности полосок 1 первого типа и, следовательно, впитывающего слоя 3 и впитывающей основы, сформированной из полосок. Материал для дополнительного слоя может, например, доставляться из рулона 31.

Следует подчеркнуть, что изобретение не ограничивается вариантами исполнения изобретения, описанными в качестве примера, но множество вариантов и модификаций изобретения в рамках объема притязаний нижеследующей формулы изобретения будет очевидным для квалифицированного специалиста с момента раскрытия идеи изобретения. Например, полоски первого типа могут иметь прорези, имеющие только одно продольное направление протяженности, которое является по существу параллельным продольному направлению полосок первого типа. Прорези могут иметь приблизительно ту же самую длину или быть несколько длиннее, чем ширина полосок второго типа. Таким образом, не создается никакой реальной откидной створки, которая может быть отогнута в сторону, однако сцепление друг с другом полосок и формирование впитывающего слоя в этом случае будет иметь место посредством вставки полосок второго типа в эти прорези.

Реферат

Изобретение относится к медицине. Впитывающая основа содержит последовательность полосок первого типа и последовательность полосок второго типа, где полоски первого и второго типа сцеплены друг с другом для формирования впитывающего слоя основы. Полоски первого и второго типа сцеплены друг с другом посредством того, что полоски первого типа снабжены прорезями, в которых расположены полоски второго типа. Изобретение позволяет повысить гибкость впитывающей основы даже при изготовлении из жесткого материала. 4 н. и 24 з.п. ф-лы, 4 ил.

Комментарии