Впитывающее изделие, включающее формованное волокнистое изделие - RU2636299C2

Код документа: RU2636299C2

Чертежи

Описание

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА СМЕЖНЫЕ ЗАЯВКИ

Настоящая заявка продолжает заявку на патент США с № 12/855,175, поданную 12 августа 2010 года, о приоритете которой настоящим заявляется.

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к способу и устройству для изготовления формованного волокнистого изделия и, в частности, к способу и устройству для изготовления формованного волокнистого изделия, которое может использоваться в качестве впитывающей сердцевины одноразовых гигиенических изделий, таких как гигиенические прокладки, ежедневные прокладки, подгузники и т.п. Настоящее изобретение также относится к одноразовым гигиеническим изделиям, сердцевиной которых является формованное волокнистое изделие в соответствии с принципами настоящего изобретения.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Различные способы получения формованных волокнистых изделий из волокнистых материалов, таких как целлюлоза и т.п., хорошо известны специалистам в данной области. Один из распространенных способов изготовления таких формованных волокнистых изделий заключается в превращении исходного материала в волокнистую массу с последующим созданием потока волокнистой массы с вовлечением воздуха. Волокнистая масса с вовлечением воздуха может быть преобразована в формованное волокнистое изделие с помощью пористой формовочной структуры под воздействием вакуума для перемещения волокнистой массы в форму.

Также известно, что формованные волокнистые изделия указанного типа могут подвергаться каландрованию для изменения механических и гигроскопических свойств изделий. Процесс каландрования, используемый в данной области, принято называть «тиснильным каландрованием». При тиснильном каландровании используется множество тиснильных пуансонов для сжатия и уплотнения изделия.

С процессом тиснильного каландрования указанного типа связана проблема, которая заключается в том, что такой процесс, как правило, требует использования «несущего слоя» на этапе тиснильного каландрования. Используемый в настоящем документе термин «несущий слой» обозначает любой слой материала, используемый для поддержания формованного волокнистого изделия (например, транспортерной ленты) или примыкающего слоя материала (например, нетканого листового слоя и т.п.). Использование несущего слоя усложняет производство изделий. Кроме того, если несущий слой должен быть добавлен в конечный продукт, он может вызвать увеличение стоимости конечного продукта и (или) отрицательно повлиять на гигроскопические свойства продукта.

В связи с указанным выше изобретатели настоящего изобретения открыли и описали в настоящем документе способ и устройство для изготовления формованного волокнистого изделия без несущего слоя путем тиснильного каландрования. Формованные волокнистые изделия в соответствии с принципами настоящего изобретения могут использоваться в качестве впитывающей сердцевины для одноразовых гигиенических изделий, таких как гигиенические прокладки, ежедневные прокладки, подгузники и т.д.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В свете вышеизложенного в настоящем изобретении предлагается абсорбирующее изделие, включающее проницаемый для жидкости поверхностный слой, непроницаемый для жидкости барьерный слой, формованное волокнистое изделие, расположенное между поверхностным слоем и барьерным слоем, причем формованное волокнистое изделие включает плоскую часть, а также первую и вторую выступающие участки, выступающие вверх от плоской части, и участок между первым выступающим участком и вторым выступающим участком, причем плоская часть и первый и второй выступающие участки изготовлены из материала одного состава, имеющего постоянную основную массу, плоская часть имеет толщину и плотность, отличную как от первого, так и от второго выступающих участков, и при этом часть поверхностного слоя, накрывающая участок между первым выступающим участком и вторым выступающим участком, расположена на некотором удалении от формованного волокнистого изделия.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Примеры вариантов осуществления настоящего изобретения описаны ниже со ссылками на фигуры.

На фиг. 1 представлен вид в вертикальном разрезе устройства в соответствии с принципами настоящего изобретения.

На фиг. 2 представлен детальный вид в перспективе формовочного барабана, являющегося частью устройства в соответствии с принципами настоящего изобретения.

На фиг. 3 представлен вид в разрезе по линии 3-3 детали, изображенной на фиг. 2.

На фиг. 4 представлен детальный вид в перспективе части формовочного барабана, изображенного на фиг. 2.

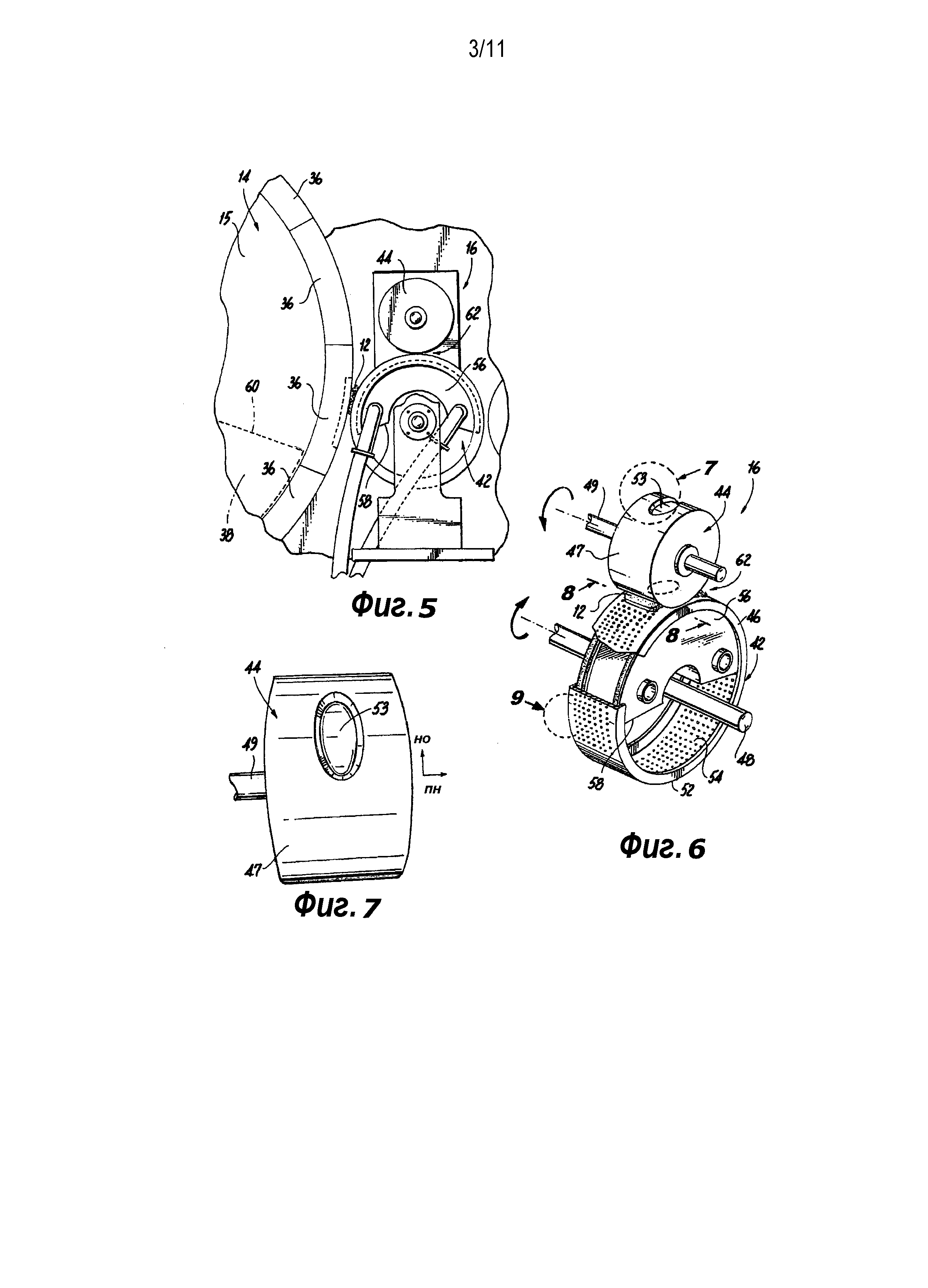

На фиг. 5 представлен вид в вертикальном разрезе формовочного барабана и каландра, являющихся частью устройства в соответствии с принципами настоящего изобретения.

На фиг. 6 представлен детальный вид в перспективе каландра, изображенного на фиг. 5, на котором показаны вакуумный барабан и каландровый вал.

На фиг. 7 представлен вид в вертикальном разрезе части каландрового вала каландра, обведенной на фиг. 6.

На фиг. 8 представлен вид в разрезе по линии 8-8 детали, изображенной на фиг. 6.

На фиг. 9 представлен детальный вид в перспективе части вакуумного барабана каландра, изображенного на фиг. 6.

На фиг. 10 представлен перспективный вид формованного волокнистого изделия, выполненного в соответствии с принципами настоящего изобретения, после прохождения через каландр.

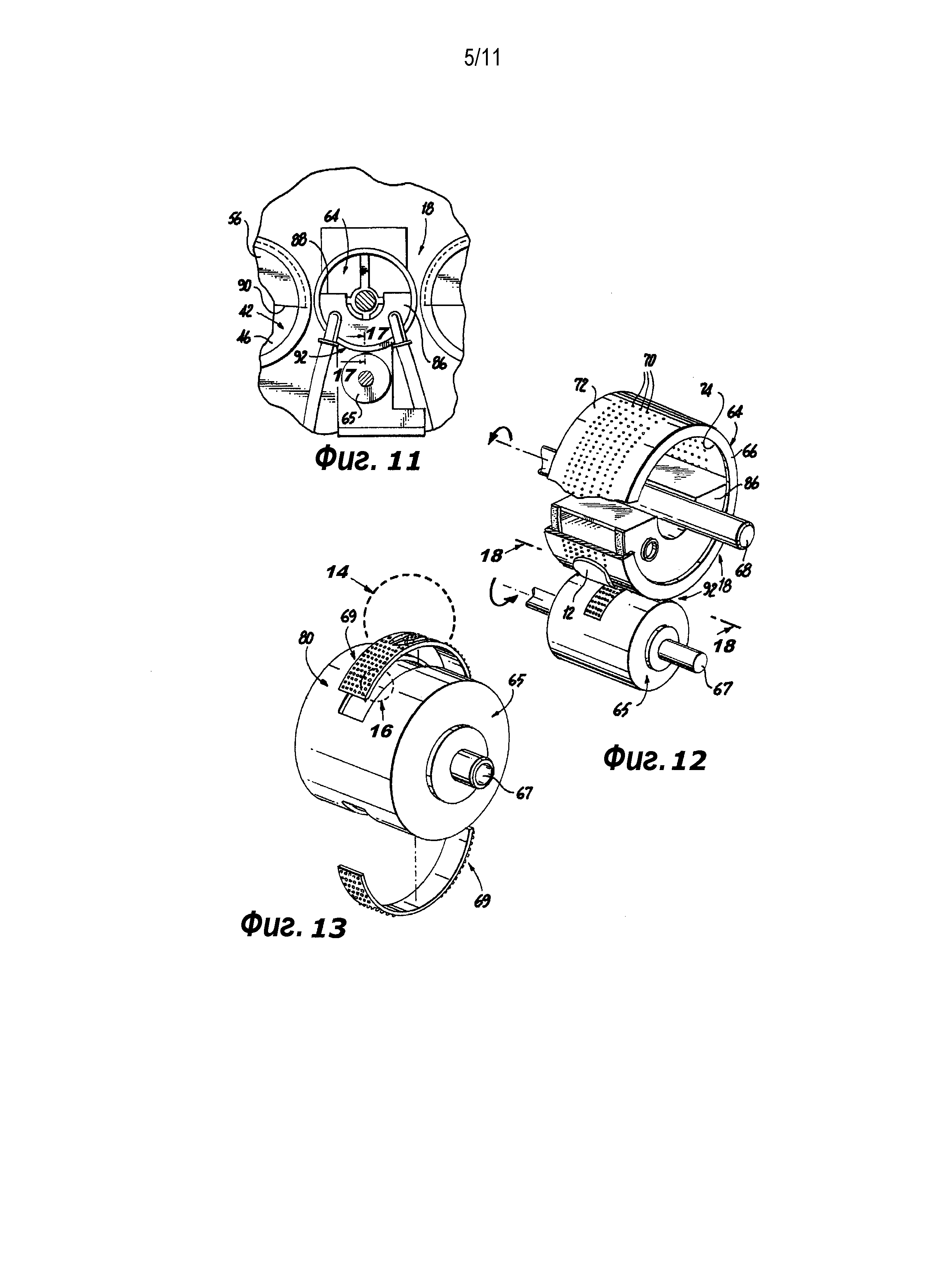

На фиг. 11 представлен вид в вертикальном разрезе тиснильного каландра, являющегося частью устройства в соответствии с принципами настоящего изобретения.

На фиг. 12 представлен детальный вид в перспективе тиснильного каландра, изображенного на фиг. 11, на котором показаны вакуумный барабан и тиснильный каландровый вал.

На фиг. 13 представлен вид в перспективе тиснильного каландрового вала в частично разобранном состоянии.

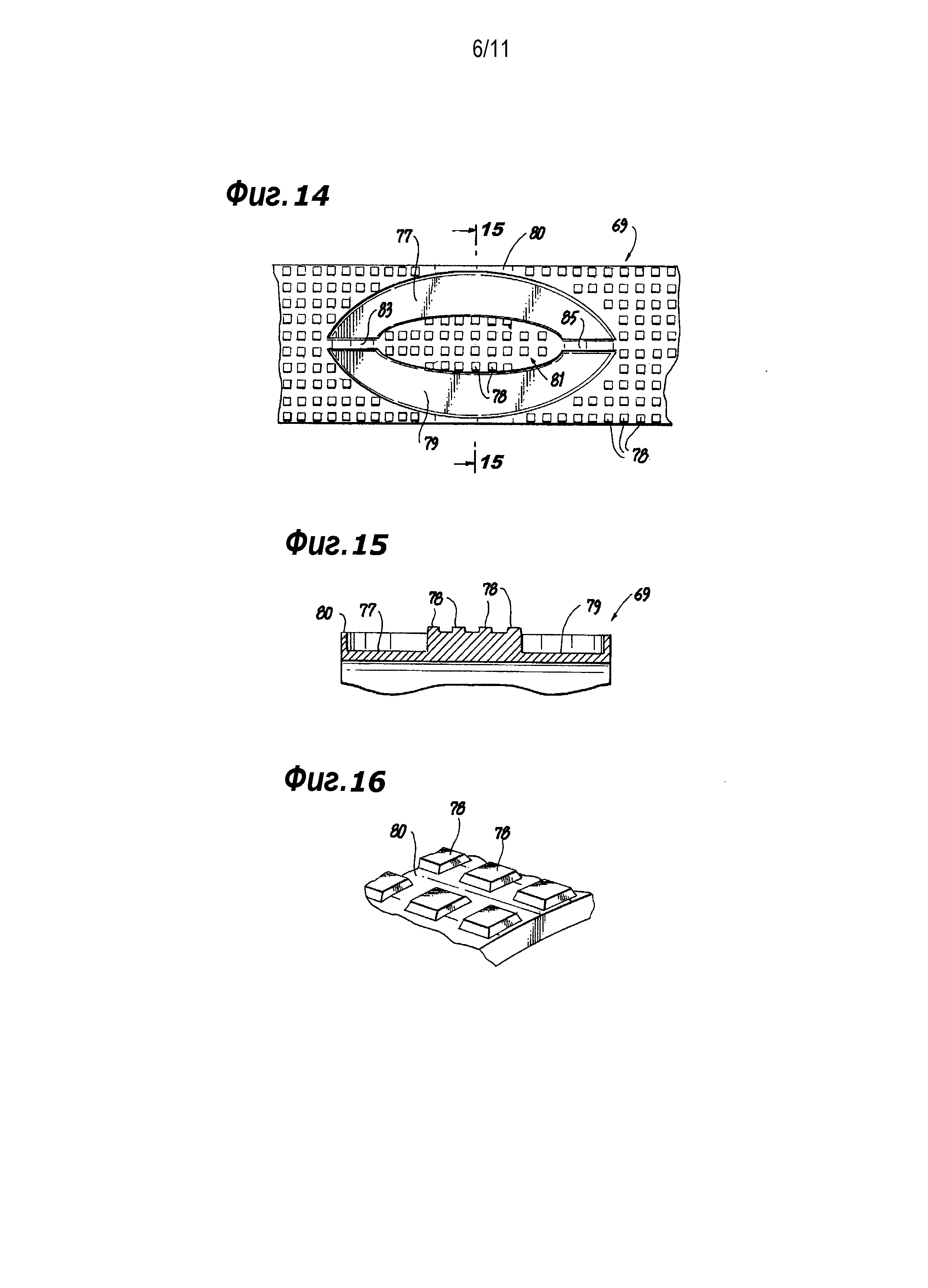

На фиг. 14 представлен детальный вид сверху части тиснильного каландрового вала, обведенного на фиг. 13.

На фиг. 15 представлен вид в разрезе по линии 15-15 детали, изображенной на фиг. 14.

На фиг. 16 представлен детальный вид части тиснильного каландрового вала, обведенной на фиг. 13.

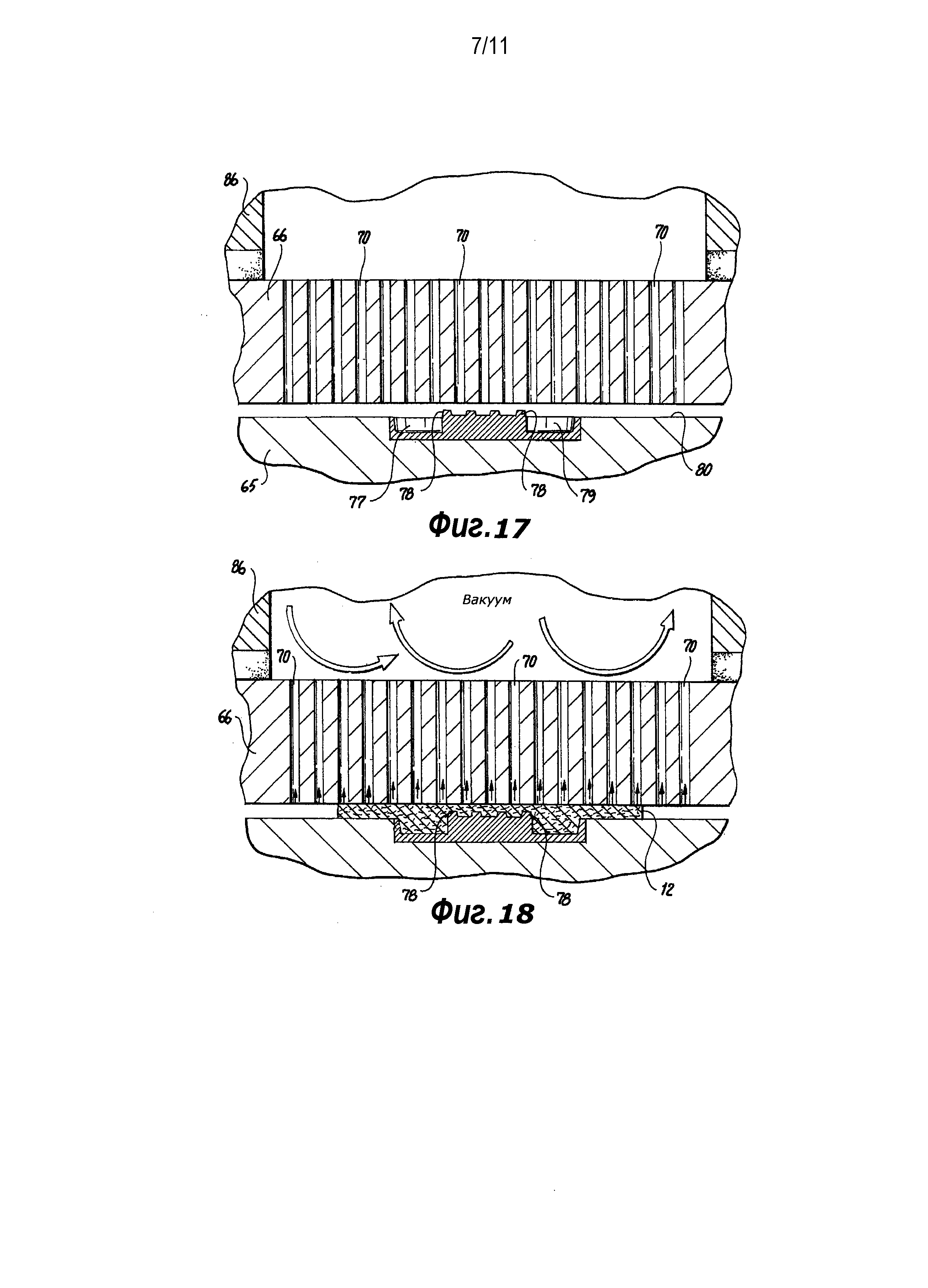

На фиг. 17 представлен вид в разрезе по линии 17-17 детали, изображенной на фиг. 11.

На фиг. 18 представлен вид в разрезе по линии 18-18 детали, изображенной на фиг. 12.

На фиг. 19 представлен вид в вертикальном разрезе передаточного колеса, являющегося частью устройства в соответствии с принципами настоящего изобретения.

На фиг. 20 представлен вид в перспективе передаточного колеса, изображенного на фиг. 19.

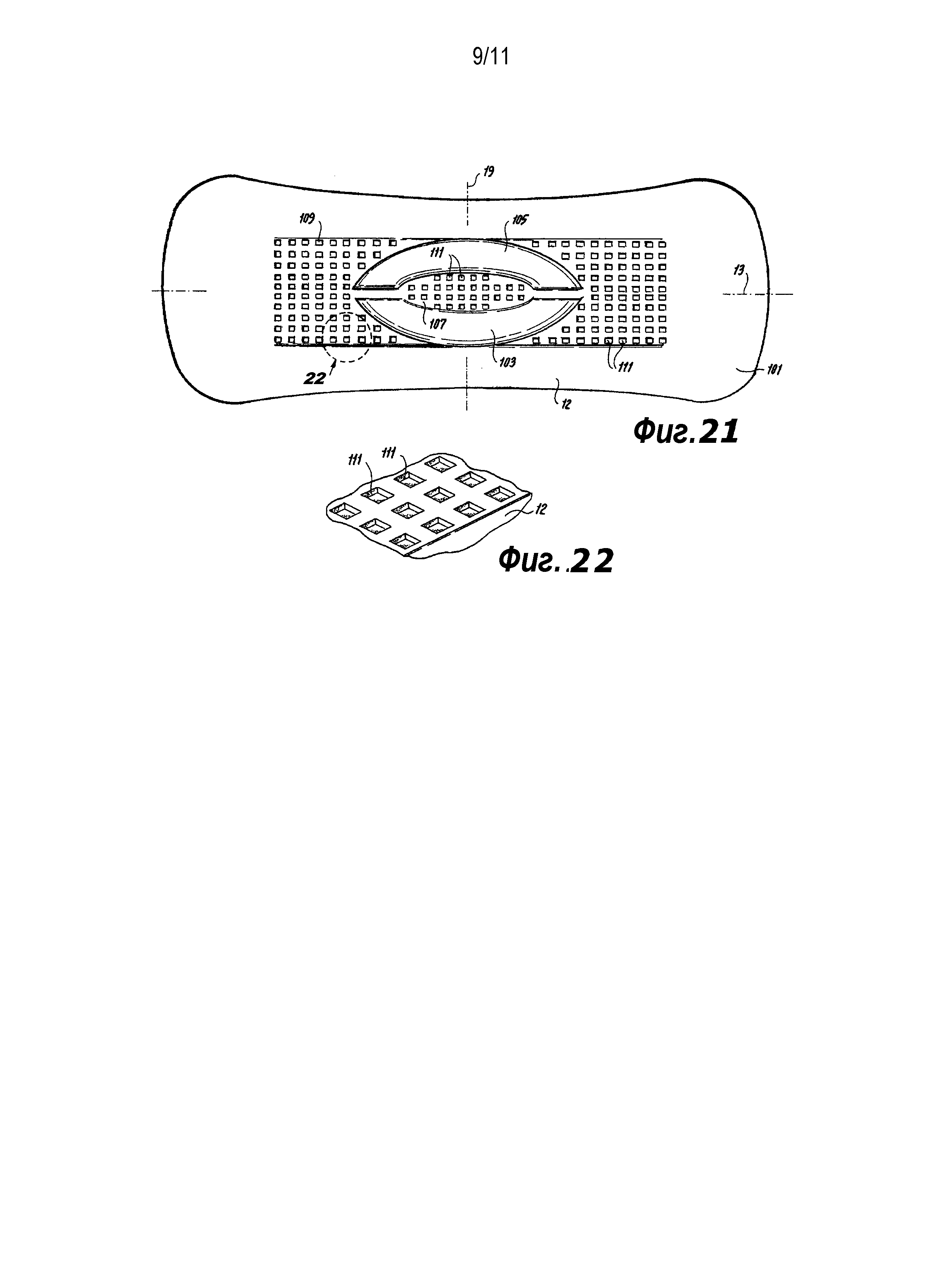

На фиг. 21 представлен вид сверху формованного волокнистого изделия после прохождения через каландр.

На фиг. 22 представлен детальный вид части формованного волокнистого изделия, обведенной на фиг. 21.

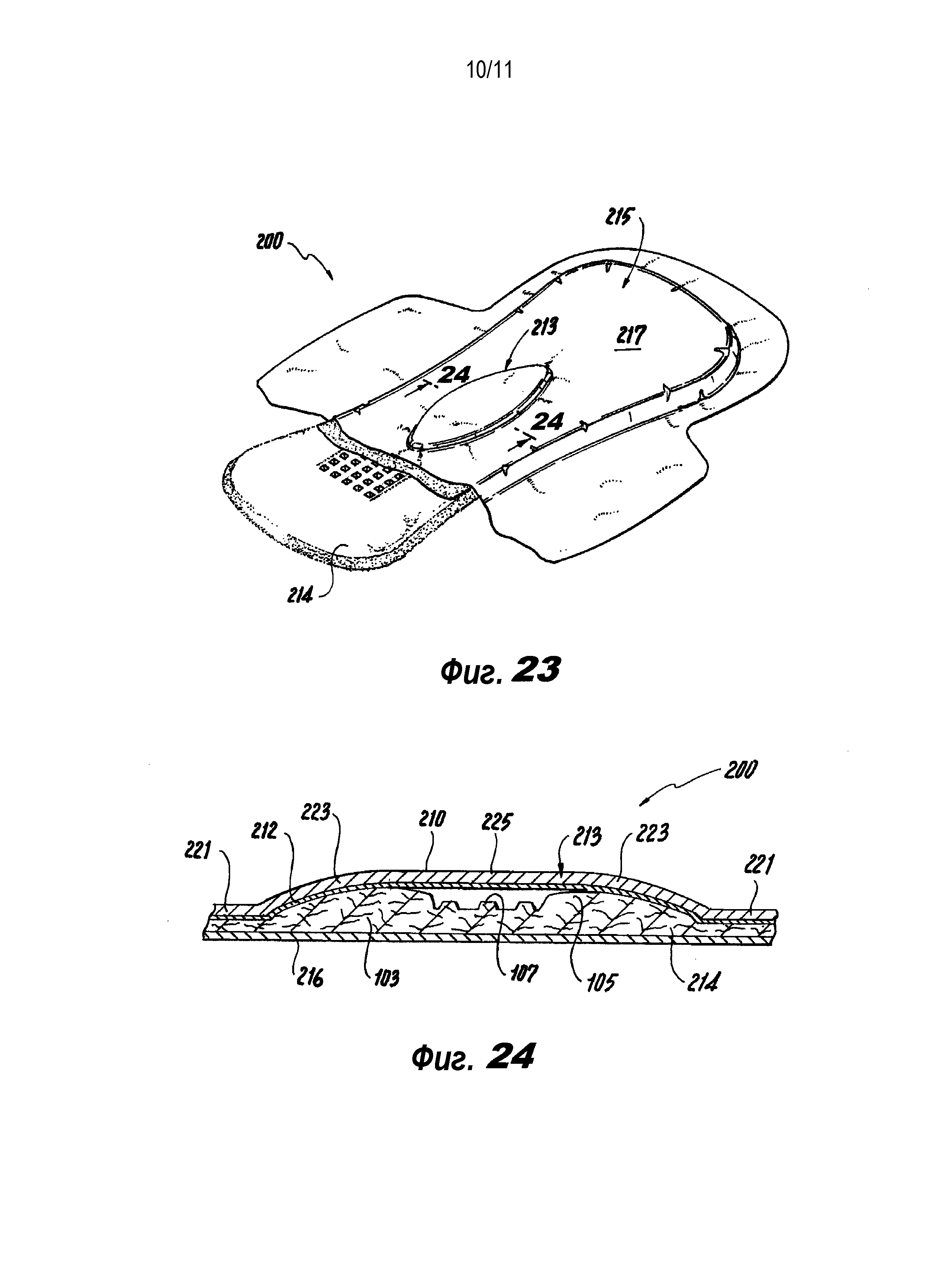

На фиг. 23 представлен вид в перспективе впитывающего изделия, выполненного в соответствии с принципами настоящего изобретения, на котором поверхностный слой и транзитный слой частично удалены.

На фиг. 24 представлен вид в разрезе по линии 24-24 детали, изображенной на фиг. 23.

На фиг. 25-26 представлены перспективные виды альтернативных вариантов осуществления впитывающих изделий, выполненных в соответствии с принципами настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1-9 и 11-20 показано предпочтительное устройство 10 для изготовления формованного волокнистого изделия 12 в соответствии со способом настоящего изобретения.

Как показано на фиг. 1, устройство 10 в соответствии с принципами настоящего изобретения в целом включает формовочный барабан 14, каландр 16, тиснильный каландр 18 и передаточное колесо 20. Отдельные элементы устройства 10, например, электрические кабели, на фигурах не показаны для облегчения восприятия. Несмотря на это, наличие таких деталей и других основных элементов устройства будет очевидно для специалистов в данной области.

Формованное волокнистое изделие 12, представленное на разных этапах способа, составляющего предмет настоящего изобретения, на фиг. 3, 5-6, 8, 10, 12 и 18-22 предпочтительно выполнено из целлюлозных волокон и в предпочтительном варианте осуществления изобретения состоит из смеси целлюлозных волокон и суперабсорбирующего полимера. Целлюлозные волокна, которые могут использоваться для формованного волокнистого изделия 12, хорошо известны специалистам в данной области: древесная целлюлоза, хлопок, лен и торфяной мох. Предпочтительна древесная целлюлоза. Для использования подходит целлюлоза как из мягких, так и из твердых сортов древесины. Предпочтительна древесная целлюлоза из мягких сортов древесины.

Волокнистое изделие 12 может также содержать любой суперабсорбирующий полимер («САП»), хорошо известный в данной области техники. Для целей настоящего изобретения термин «суперабсорбирующий полимер» (или «САП») относится к материалам, которые могут абсорбировать и удерживать количество биологических жидкостей, по меньшей мере приблизительно в 10 раз превышающее их вес, под давлением 3,4 кПа (0,5 фунта на кв. дюйм). Частицы суперабсорбирующего полимера в настоящем изобретении могут являться неорганическими или органическими, сшитыми гидрофильными полимерами, такими как поливиниловые спирты, полиэтиленоксиды, сшитые крахмалы, гуаровая камедь, ксантановая камедь и аналогичные. Частицы могут быть в форме порошка, зерен, гранул или волокон. Предпочтительно частицы суперабсорбирующего полимера, используемого в настоящем изобретении, являются сшитыми полиакрилатами, например, продукция компании Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония) под номером SA70N и продукция компании Stockhausen Inc.

Предпочтительно для получения волокнистого изделия 12 используется беленая целлюлоза из мягких сортов древесины, получаемая в результате сульфатной варки. Как показано на фиг. 1, целлюлоза поставляется производителем в виде картона машинной выработки 22 в рулоне, для обозначения рулона используется позиционный номер 24. Картон машинной выработки 22 подается из рулона 24 в устройство 26 для размельчения картона машинной выработки 22 и преобразования его в волокнистую массу 28. Волокнистая масса 28 поступает из размельчающего устройства 26 в камеру 30 для хранения волокнистой массы 28. В альтернативном варианте осуществления устройство 10 может включать приспособление 32 для введения суперабсорбирующего полимера в камеру 30 и получения, таким образом, смеси волокнистой массы и суперабсорбирующего полимера. Для введения суперабсорбента в камеру 30 может использоваться любое стандартное приспособление, подходящее для этой цели и хорошо известное специалистам в данной области техники.

Как показано на фиг. 3, камера 30 имеет частично открытое дно 34, сообщающееся с формовочным барабаном 14. Как показано на фиг. 1, формовочный барабан 14 включает полый цилиндр 15, который выполнен и расположен таким образом, что он может вращаться вокруг неподвижной оси 17. Для вращения цилиндра 15 может использоваться любое традиционное приспособление для вращения цилиндра 15, хорошо известное специалистам в данной области техники. Как показано на фиг. 1-4, цилиндр 15 имеет множество размещенных на нем пресс-форм 36. Во время вращения цилиндра 15 каждая пресс-форма 36 последовательно совмещается с открытой нижней частью 34 камеры 30 для получения волокнистой массы 28 из камеры 30. Как показано на фиг. 1, цилиндр 15 в процессе работы устройства 10 вращается в направлении против часовой стрелки.

Как показано на фиг. 1 и 3, формовочный барабан 14 дополнительно включает вакуумную камеру 38, которая расположена внутри цилиндра 15. Вакуумная камера 38 имеет фиксированное местоположение относительно вращающегося цилиндра 15 и функционально связана с источником вакуума (не показан). Как показано на фиг. 4, пресс-форма 36 имеет структуру пористого экрана 40, форма которого соответствует форме волокнистого изделия 12, формуемого в пресс-форме 36. При прохождении пресс-формы 36 над вакуумной камерой 38 формовочного барабана 14 вакуум используется для всасывания волокнистой целлюлозы 28 из камеры 30 в пресс-форму 36 путем всасывания воздуха через пористый экран 40 пресс-формы 36.

Как подробно показано на фиг. 4, пресс-форма 36 включает часть беспористой монтажной плиты 42, которая окружает часть пористого экрана 40 пресс-формы 36. Часть монтажной плиты 42 пресс-формы 36 установлена по контуру 44 цилиндра 15, тем самым позволяя каждой пресс-форме 36 вращаться вместе с вращающимся цилиндром 15.

После прохождения пресс-формы 36 под частично открытым дном 34 камеры 30 пресс-форма вращается дальше с помощью вращающегося цилиндра 15, после чего, как подробно описано ниже, волокнистое изделие 12 поступает в каландр 16.

После формования в пресс-форме 36 основная плотность формованного волокнистого изделия 12 предпочтительно находится в диапазоне от приблизительно 200 г/кв. м (г/м2) до приблизительно 400 г/кв. м, толщина находится в диапазоне от приблизительно 5 мм до приблизительно 20 мм, а плотность находится в диапазоне от приблизительно 0,01 г/куб. см до приблизительно 0,03 г/куб. см.

Как показано на фиг. 1 и 5-9, каландр 16, как правило, включает вакуумный барабан 42 и противолежащий каландровый вал 44. Как показано на фиг. 6, вакуумный барабан 42 выполнен в виде вращающегося цилиндра 46, вращающегося вокруг неподвижной оси 48. Каландровый вал 44 способен вращаться вокруг неподвижной оси 49. Для вращения цилиндра 46 и каландрового вала 44 может использоваться любое традиционное приспособление для вращения цилиндра 46 и каландрового вала 44, хорошо известное специалистам в данной области техники. В процессе работы устройства 10 цилиндр 46 вращается в направлении по часовой стрелке, а каландровый вал 44 вращается против часовой стрелки, как показано на фиг. 1. Как видно на фиг. 6, 8 и 9, цилиндр 46 имеет множество отверстий 50, проходящих от внешней поверхности 52 цилиндра 46 к внутренней поверхности 54 цилиндра 46.

Как детально показано на фиг. 7, поверхность 47 каландрового вала 44 имеет выемку 53. Выемка 53 может иметь различные формы, включая, в целом, форму овала, эллипса, круга и т.п. В одном предпочтительном варианте осуществления изобретения, как показано на фиг. 7, выемка имеет в основном овальную форму. Выемка 53 предпочтительно занимает площадь поверхности в диапазоне от приблизительно 500 мм2 до приблизительно 5000 мм2. Выемка 53 предпочтительно имеет глубину в диапазоне от приблизительно 2 мм до приблизительно 25 мм от поверхности 47 вала 44, расположенной за пределами выемки 53. Выемка 53 предпочтительно размещена таким образом, что ее длина совпадает с направлением обработки (НО), а не с поперечным направлением (ПН). Максимальная длина выемки 53, измеренная в направлении обработки, предпочтительно находится в диапазоне от приблизительно 20 мм до приблизительно 120 мм, а максимальная ширина, измеренная в поперечном направлении, находится в диапазоне от приблизительно 5 мм до приблизительно 60 мм.

Как показано на фиг. 5, 6 и 8, вакуумный барабан 42 дополнительно включает вакуумную камеру 56, размещенную внутри цилиндра 46. Вакуумная камера 56 имеет фиксированное местоположение относительно вращающегося цилиндра 46 и функционально связана с источником вакуума 57 (фиг. 1). Вакуумная камера 56 сообщается с множеством отверстий 50, проходящих через цилиндр 46, что обеспечивает свободное втягивание воздуха через указанные отверстия 50.

Как показано на фиг. 5, вакуумная камера 56 размещена таким образом, что ее передняя кромка 58 находится по существу на одной линии с задней кромкой 60 вакуумной камеры 38, расположенной внутри цилиндра 15 формовочного барабана 14. Такое размещение вакуумной камеры 56 относительно положения вакуумной камеры 38 позволяет передать формованное волокнистое изделие 12 из пресс-формы 36 на формовочном барабане 14 в вакуумный барабан 42.

После передачи формованного волокнистого изделия 12 в цилиндр 46 вакуумного барабана 42 цилиндр 46 вращает волокнистое изделие 12 до тех пор, пока волокнистое изделие 12 не пройдет зазор 62 между вакуумным барабаном 42 и каландровым валом 44. При прохождении через зазор 62 волокнистое изделие 12 спрессовывается предпочтительно равномерно за пределами области, определяемой выемкой 53. Прессование волокнистого изделия 12 позволяет уменьшить толщину волокнистого изделия 12 и, соответственно, повысить плотность в той части волокнистого изделия 12, которая располагается за пределами области выемки 53. В предпочтительном варианте осуществления изобретения зазор 62 равен расстоянию d (то есть расстоянию между поверхностями противолежащих валов), составляющему приблизительно 0,9 мм. Расстояние d на фиг. 8 обозначено буквой «d».

Как показано на фиг. 10, после прохождения через зазор 62 волокнистое изделие 12, в общем, состоит из двух участков 59 и 61. Первый участок 59 соответствует части изделия 12, спрессованной при помощи валов 42 и 44 за пределами области выемки 53. Участок 59 предпочтительно занимает площадь поверхности, равную приблизительно от 7000 мм2 до 14000 мм2, имеет толщину в диапазоне от приблизительно 4 мм до приблизительно 12 мм и плотность в диапазоне от приблизительно 0,02 г/куб. см до приблизительно 0,1 г/куб. см. Участок 61 изделия 12 определяется частью изделия 12, соответствующей расположению выемки 53. Участок 61 предпочтительно занимает площадь поверхности, равную приблизительно от 1000 мм2 до 7000 мм2, имеет толщину в диапазоне от приблизительно 10 мм до приблизительно 20 мм и плотность в диапазоне от приблизительно 0,01 г/куб. см до приблизительно 0,04 г/куб. см.

Следует отметить, что после прохождения через зазор 62 волокнистое изделие 12 имеет объемный контур. В частности, участок 59 волокнистого изделия образует по существу плоскую часть волокнистого изделия 12, а участок 61 поднимается вверх от по существу плоской части, тем самым образуя выпуклую или выступающую часть. В одном предпочтительном варианте осуществления изобретения, как показано на фиг. 10, участок 61 располагается симметрично относительно проходящей продольно центральной оси 13 волокнистого изделия и поперечно проходящей центральной оси 19 волокнистого изделия 12.

Следует отметить, что волокнистое изделие 12 с объемным контуром имеет постоянную основную массу с равномерным распределением по всей структуре. Более конкретно, плоская часть 59 и выступающая часть 61 выполнены из одного и того же материала с постоянной основной массой, единственное различие заключается в толщине и плотности. Следует также отметить, что волокнистое изделие 12, в целом, выполнено из одного слоя материала.

После прохождения изделия 12 через зазор 62 цилиндр 46 вакуумного барабана 43 продолжает вращать изделие 12 в направлении по часовой стрелке, после чего, как более подробно описано ниже, изделие поступает на тиснильный каландр 18.

Как показано на фиг. 1 и 11-18, тиснильный каландр 18, в общем, состоит из вакуумного барабана 64 и расположенного напротив него тиснильного каландрового вала 65. Как показано на фиг. 12, вакуумный барабан 64 выполнен в виде вращающегося цилиндра 66, вращающегося вокруг неподвижной оси 68. Для вращения цилиндра 66 может использоваться любое традиционное приспособление для вращения цилиндра 66, хорошо известное специалистам в данной области техники. В процессе работы устройства 10 цилиндр 66 вращается в направлении против часовой стрелки. Как показано на фиг. 12, цилиндр 66 имеет множество отверстий 70, проходящих от внешней поверхности 72 цилиндра 66 к внутренней поверхности 74 цилиндра 66. В предпочтительном варианте осуществления настоящего изобретения каждое из множества отверстий 70 имеет диаметр, равный приблизительно 1,5 мм, и равноудалено от соседних отверстий на расстояние, равное приблизительно 4 мм (от центра до центра).

Как показано на фиг. 12 и 13, тиснильный каландровый вал 65 выполнен и расположен с возможностью вращения вокруг неподвижной оси 67. Для вращения тиснильного каландрового вала 65 может использоваться любое традиционное приспособление для вращения тиснильного каландрового вала, хорошо известное специалистам в данной области техники. Как показано на фиг. 13 и 14, тиснильный каландровый вал 65 имеет поверхность катания 80, включающую первый участок 69 с множеством пуансонов 78, выступающих вверх над поверхностью 80 вала 65. Как показано на фиг. 13, первый участок 69 проходит вниз от центральной части поверхности катания 80. В предпочтительном варианте осуществления изобретения первый участок 69 выполнен и расположен с возможностью тиснения центральной области волокнистого изделия 12. В альтернативном варианте первый участок 69 может быть расположен с возможностью тиснения по существу всего волокнистого изделия 12.

Как показано на фиг. 14, поверхность 80 вала 65 дополнительно имеет первую выемку 77 и вторую выемку 79. Каждая из первой выемки 77 и второй выемки 79 по своему расположению соответствует участку 61 волокнистого изделия 12 при прохождении изделия 12 через зазор 92 между вакуумным барабаном 64 и тиснильным каландровым валом 65. Каждая выемка 77 и 79 предпочтительно занимает площадь поверхности, равную приблизительно от 260 мм2 до 1100 мм2, и имеет глубину, равную приблизительно от 2 мм до 25 мм.

Как показано на фиг. 14, в предпочтительном варианте осуществления изобретения каждая выемка 77 и 79, в общем, имеет дугообразную форму и ориентирована в направлении обработки. Каждая выемка 77 и 79 размещена на валу 65 предпочтительно таким образом, что она расположена симметрично относительно другой выемки и продольно проходящей центральной оси 13 волокнистого изделия и поперечно проходящей центральной оси 19 волокнистого изделия 12 при похождении изделия 12 через зазор 92 между вакуумным барабаном 64 и тиснильным каландровым валом 65.

Выемку 77 и выемку 79 разделяет контактный участок 81, содержащий множество пуансонов 78. Контактный участок 81 предпочтительно занимает площадь поверхности, равную приблизительно от 250 мм2 до 1000 мм2. Контактный участок 81 соединен с первым участком 67 при помощи первого гладкого сегмента поверхности катания 83 и второго гладкого сегмента поверхности катания 85, каждый из этих сегментов 83 и 85 предпочтительно не содержит пуансонов 78.

В предпочтительных вариантах осуществления изобретения каждый из пуансонов 78 равноудален от соседних пуансонов на расстояние, равное приблизительно 4 мм (от центра до центра), имеет высоту, равную приблизительно 1,5 мм, и эффективную площадь контакта в диапазоне от приблизительно 0,8 мм2 до приблизительно 1,2 мм2.

Как показано на фиг. 17 и 18, каждый из пуансонов 78 расположен таким образом, что он не перекрывает ни одно отверстие из множества отверстий 70 в цилиндре 66 вакуумного барабана 64. Такое расположение пуансонов 78 относительно отверстий 70 позволяет втягивать целлюлозу в любое из множества отверстий 70, благодаря чему повышается эффективность использования целлюлозы и эффективность процесса обработки в целом.

Как показано на фиг. 11-12 и 17-18, вакуумный барабан 64 дополнительно включает вакуумную камеру 86, расположенную внутри цилиндра 66. Вакуумная камера 86 имеет фиксированное местоположение относительно вращающегося цилиндра 66 и функционально связана с источником вакуума 57 (фиг. 1). Вакуумная камера 86 сообщается с множеством отверстий 70, проходящих через цилиндр 66, что обеспечивает свободное втягивание воздуха через указанные отверстия 70.

Как показано на фиг. 11, вакуумная камера 86 размещена таким образом, что ее передняя кромка 88 находится по существу на одной линии с задней кромкой 90 вакуумной камеры 56, находящейся внутри цилиндра 46 вакуумного барабана 42. Такое размещение вакуумной камеры 86 относительно положения вакуумной камеры 56 позволяет передавать формованное волокнистое изделие 12 из вакуумного барабана 42 в вакуумный барабан 64.

После передачи формованного волокнистого изделия 12 в цилиндр 66 вакуумного барабана 64 цилиндр 66 продолжает вращать волокнистое изделие 12 до тех пор, пока волокнистое изделие 12 не пройдет зону прессования или зазор 92 между вакуумным барабаном 64 и тиснильным каландровым валом 65.

В предпочтительном варианте осуществления настоящего изобретения зазор 92 равен расстоянию (расстоянию между поверхностями противолежащих валов), составляющему приблизительно 0,8 мм. Кроме того, в предпочтительном варианте осуществления настоящего изобретения тиснильный каландровый вал 65 нагревают до температуры в диапазоне от приблизительно 80°C (176°F) до приблизительно 100°C (212°F) с помощью любого подходящего для этих целей традиционного нагревательного устройства. Было установлено, что нагревание тиснильного каландрового вала 65 таким способом предотвращает прилипание формованного волокнистого изделия 12 к поверхности тиснильного каландрового вала 65.

После прохождения изделия 12 через зазор 92 цилиндр 66 вакуумного барабана 64 продолжает вращать изделие 12 в направлении против часовой стрелки, как показано на фигуре и подробно описано ниже, до тех пор, пока изделие не поступает на передаточное колесо 20.

Как показано на фиг. 19, передаточное колесо 20 включает вакуумный барабан 94, выполненный в виде вращающегося цилиндра 96, вращающегося вокруг неподвижной оси 98. Для вращения цилиндра 96 может использоваться любое традиционное приспособление для вращения цилиндра 96, хорошо известное специалистам в данной области техники. В процессе работы устройства 10 цилиндр 96 вращается в направлении против часовой стрелки, как показано на фиг. 1. Как показано на фиг. 20, цилиндр 96 имеет множество отверстий 100, проходящих от внешней поверхности 102 цилиндра 96 к внутренней поверхности 104 цилиндра 96.

Как показано на фиг. 19 и 20, вакуумный барабан 94 дополнительно включает вакуумную камеру 106, расположенную внутри цилиндра 96. Вакуумная камера 106 имеет фиксированное местоположение относительно вращающегося цилиндра 96 и функционально связана с источником вакуума 57 (фиг. 1). Вакуумная камера 106 сообщается с множеством отверстий 100, проходящих через цилиндр 96, что обеспечивает свободное втягивание воздуха через указанные отверстия 100.

Передаточное колесо 20 дополнительно включает пористую транспортерную ленту 97, охватывающую цилиндр 96 и перемещающуюся вместе с цилиндром 96, то есть в направлении по часовой стрелке, как показано на фиг. 20.

Как показано на фиг. 19, вакуумная камера 106 размещена таким образом, что ее передняя кромка 108 находится по существу на одной линии с задней кромкой 110 вакуумной камеры 86, находящейся внутри цилиндра 66 вакуумного барабана 64. Такое расположение вакуумной камеры 106 относительно положения вакуумной камеры 86 позволяет передавать формованное волокнистое изделие 12 из вакуумного барабана 64 в вакуумный барабан 94. В частности, формованное волокнистое изделие 12 подается на транспортерную ленту 97 и удерживается на месте вакуумной камерой 106, всасывающей воздух через пористую транспортерную ленту 97 через отверстия 100 в цилиндре 96.

После прохождения волокнистым изделием 12 вакуумной камеры 106 пористая транспортная лента 97 подает формованное волокнистое изделие 12 дальше на обработку. Формованное волокнистое изделие 12 передается в направлении обработки, попадая в структуру конечного продукта, такого как гигиеническая прокладка, ежедневная прокладка, впитывающее изделие, используемое при недержании мочи, подгузник и т.д.

Как показано на фиг. 21 и 22, готовое волокнистое изделие 12, в общем, включает участок 101 без тиснения, первый дугообразный выступающий участок 103, второй дугообразный выступающий участок 105, тисненый участок 107, расположенный между выступающим участком 103 и выступающим участком 105, и расположенный по центру тисненый участок 109, проходящий вдоль продольной центральной оси 13 изделия 12. Каждый из тисненых участков 107 и 109 включает множество углублений 111, расположение которых соответствует расположению пуансонов 78. Участки 101 и 109 вместе образуют по существу плоскую часть волокнистого изделия 12, а выступающие части 103 и 105 выступают вверх относительно плоской части волокнистого изделия 12.

После прохождения через зазор 92 толщина участка 101 предпочтительно составляет от приблизительно 0,8 мм до приблизительно 3,5 мм, плотность находится в диапазоне от приблизительно 0,06 г/куб. см до приблизительно 0,5 г/куб. см, а сам участок занимает площадь поверхности приблизительно от 6400 мм2до 9400 мм2.

После прохождения через зазор 92 толщина каждого участка 103 и 105 предпочтительно составляет от приблизительно 2 мм до приблизительно 10 мм, а плотность находится в диапазоне от приблизительно 0,01 г/куб. см до приблизительно 0,1 г/куб. см. Каждый участок 103 и 105 предпочтительно занимает площадь поверхности в диапазоне приблизительно от 260 мм2 до 1100 мм2.

После прохождения через зазор 92 толщина участка 107 предпочтительно составляет от приблизительно 0,2 мм до приблизительно 1 мм, плотность находится в диапазоне от приблизительно 0,1 г/куб. см до приблизительно 0,9 г/куб. см на участках 111, тисненых при помощи пуансонов 78, а на участках, расположенных за пределами участков 111, толщина находится в диапазоне от приблизительно 0,8 мм до приблизительно 3,5 мм, и плотность находится в диапазоне от приблизительно 0,06 г/куб. см до приблизительно 0,5 г/куб. см. Участок 107 предпочтительно занимает площадь поверхности в диапазоне приблизительно от 250 мм2 до 1000 мм2.

После прохождения через зазор 92 толщина участка 109 предпочтительно составляет от приблизительно 0,2 мм до приблизительно 1,0 мм, плотность находится в диапазоне от приблизительно 0,1 г/куб. см до приблизительно 0,9 г/куб. см на участках 111, тисненых при помощи пуансонов 78, а на участках, расположенных за пределами участков 111, толщина находится в диапазоне от приблизительно 0,8 мм до приблизительно 3,5 мм, и плотность находится в диапазоне от приблизительно 0,06 г/куб. см до приблизительно 0,5 г/куб. см. Участок 109 предпочтительно занимает площадь поверхности в диапазоне приблизительно от 2400 мм2 до 7600 мм2.

Следует отметить, что независимо от того, что разные участки волокнистого изделия 12 отличаются друг от друга по плотности и толщине, волокнистое изделие 12 имеет одинаковую основную массу, однородно распределенную по всей его структуре. Следует также отметить, что, несмотря на то, что волокнистое изделие 12, выполненное в соответствии с принципами настоящего изобретения, имеет по меньшей мере один выступающий участок, то есть изделие 12 имеет объемный контур, изделие 12 имеет одинаковую, равномерно распределенную основную массу. Предпочтительные варианты осуществления изобретения обладают вышеназванными характеристиками и при этом имеют однородный вещественный состав. Кроме того, в предпочтительных вариантах осуществления изобретения волокнистое изделие 12 выполнено из одного слоя материала.

Необходимо отметить, что формованное волокнистое изделие 12 выполнено способом тиснильного каландрования без использования «несущего слоя». Кроме того, также необходимо отметить, что волокнистое изделие передается из формовочного барабана 14 на каландр 16, а затем на тиснильный каландр 18 без использования каких-либо «несущих слоев». Термин «несущий слой» используется в настоящем документе для обозначения любого материала, используемого для поддержки волокнистого изделия, например, транспортерной ленты или слоя прилегающего материала, такого как рулонный нетканый материал и т.п.

В различных вакуумных камерах, описанных в настоящем документе, может использоваться любой подходящий для этих целей источник вакуума. В предпочтительном варианте осуществления изобретения в качестве источника вакуума используется нагнетательный вентилятор с расходом воздуха приблизительно 2200 м3/ч.

На фиг. 23-24 показано одноразовое впитывающее изделие 200, выполненное в соответствии с принципами настоящего изобретения. Хотя одноразовые впитывающие изделия, выполненные в соответствии с принципами настоящего изобретения, описаны в настоящем документе со ссылкой на гигиеническую прокладку 200, другие одноразовые впитывающие изделия, такие как ежедневные прокладки, гигиенические изделия, используемые при недержании у взрослых, а также подгузники также включены в объем настоящего изобретения. Как показано на фиг. 24, гигиеническая прокладка 200 состоит из проницаемого для жидкости поверхностного слоя 210, необязательного транзитного слоя 212, впитывающей сердцевины 214 и непроницаемого для жидкости барьерного слоя 216. Впитывающая сердцевина 214 состоит из формованного волокнистого изделия 12 указанного типа.

Как показано на фиг. 23, впитывающее изделие 200 имеет выступающий участок 213, выступающий над остальной поверхностью плоской части 215 прокладки 200, обращенной к телу. В частности, выступающий участок 213 выступает вверх над верхней поверхностью 217 плоской части 215. В предпочтительном варианте осуществления выступающий участок 213 выступает на расстояние, равное от приблизительно 2 до приблизительно 10 мм от верхней поверхности 217 плоской части 215 и занимает площадь поверхности, равную приблизительно от 1000 до 7000 мм2. Плоская часть 215 предпочтительно занимает площадь поверхности, равную приблизительно от 7000 до 14000 мм2.

Основная часть - поверхностный слой

В качестве поверхностного слоя 210 может использоваться рыхлый высоковпитывающий нетканый рулонный материал с относительно низкой плотностью. Поверхностный слой 210 может состоять только из одного типа волокна, например, полиэстера или полипропилена, либо представлять собой смесь, содержащую волокна более одного типа. Поверхностный слой может состоять из двухкомпонентных или конъюгатных волокон, включающих компонент с низкой температурой плавления и компонент с высокой температурой плавления. Волокна могут быть выбраны из множества натуральных и синтетических материалов, таких как нейлон, полиэстер, вискоза (в комбинации с другими волокнами), хлопок, акриловое волокно и аналогичных, а также из комбинаций этих волокон. Предпочтительно основная масса верхнего слоя 210 находится в диапазоне от приблизительно 10 до приблизительно 75 г/кв. м.

Двухкомпонентные волокна могут состоять из слоя полиэстера и полиэтиленовой оболочки. Использование подходящих двухкомпонентных волокон приводит к получению плавких нетканых материалов. Примеры подобных плавких материалов приведены в патенте США № 4555430, выданном Chicopee 26 ноября 1985 года. Использование плавких материалов упрощает нанесение поверхностного слоя на впитывающий слой(-и) изделия и (или) на защитный слой 216.

В предпочтительном варианте осуществления поверхностный слой 210 имеет достаточно высокую степень смачиваемости, хотя отдельные волокна, составляющие поверхностный слой, могут не быть особо гидрофильными. Материал поверхностного слоя также должен содержать множество относительно больших пор. Это необходимо, так как поверхностный слой 210 предназначен для быстрого впитывания текучей среды и удаления ее с тела и места на прокладке, в которое она попадает. Поэтому время прохождения через поверхностный слой занимает малую часть общего времени, за которое прокладка 200 впитывает определенное количество текучей среды (время проникновения).

Преимущественным является вариант, когда волокна, из которых выполнен поверхностный слой 210, не теряют своих физических свойств при намокании. Иными словами, они не должны разрушаться или утрачивать эластичность при попадании воды или текучей среды. Поверхностный слой 210 можно обработать таким образом, чтобы текучая среда легко проходила через него. Поверхностный слой 210 также предназначен для быстрого перевода текучей среды в нижние слои впитывающего изделия. Таким образом, поверхностный слой 210 является преимущественно смачиваемым, гидрофильным и пористым. Если он состоит из синтетических гидрофобных волокон, таких как полиэстер или двухкомпонентные волокна, поверхностный слой 210 можно обработать поверхностно-активным веществом (ПАВ), чтобы придать ему желаемую степень смачиваемости.

В одном предпочтительном варианте осуществления изобретения поверхностный слой 210 изготовлен из термоскрепленного нетканого материала плотностью 27 г/кв. м, состоящего на 100% из двухкомпонентных волокон (ПЭ/ПЭТ) производства компании Shalag Industries A.C.S. Ltd., (Кибуц Шамир, Верхняя Галилея, Израиль), торговый код продукта STA4ETW27.

В другом варианте осуществления настоящего изобретения поверхностный слой 210 также может изготавливаться из полимерной пленки с большими порами. Благодаря высокой пористости пленка выполняет функцию быстрой транспортировки текучей среды в нижние слои впитывающего изделия. Подходящий поверхностный материал такого типа доступен под маркой STAYFREE Dry Max Ultrathin компании McNeil-PPC, Inc.

Поверхностный слой 210 может быть связан тиснением с нижележащими впитывающими слоями для повышения гидрофильности путем сплавления поверхностного слоя с нижележащим слоем. Такое сплавление может быть выполнено локально в нескольких точках или по всей контактной поверхности поверхностного слоя 210. В другом варианте осуществления настоящего изобретения возможно присоединение поверхностного слоя 210 к другим слоям изделия с использованием других способов, например, путем адгезии.

Основная часть - транзитный слой

Дополнительно используемый транзитный слой 212 расположен рядом с поверхностным слоем 210 с внутренней стороны и прикреплен к поверхностному слою 210. Транзитный слой 212 обеспечивает получение текучей среды из поверхностного слоя 210 и удержания ее до тех пор, пока впитывающая сердцевина 214 не впитает текучую среду, таким образом, он служит в качестве транзитного или накопительного слоя для текучей среды. Транзитный слой 212 является предпочтительно более плотным, чем поверхностный слой 210, и имеет большее количество более мелких пор. Такие свойства позволяют транзитному слою 212 удерживать биологические жидкости и не допускать их попадания на наружную сторону поверхностного слоя 210, таким образом, не позволяя им повторно смачивать поверхностный слой 210 и его поверхность. Тем не менее транзитный слой предпочтительно не должен быть настолько плотным, чтобы мешать прохождению текучей среды через слой 212 в нижележащую впитывающую сердцевину 214.

Транзитный слой 212 может быть выполнен из волокнистых материалов, таких как древесная целлюлоза, полиэстер, вискозное волокно, мягкий пенопласт или подобные, или комбинации таковых. Транзитный слой 212 может также содержать волокна термопласта с целью стабилизации слоя и сохранения его структурной целостности. Транзитный слой 212 может быть обработан ПАВ с одной или обеих сторон с целью увеличения его смачиваемости, хотя обычно транзитный слой 212 довольно гидрофилен и может не требовать такой обработки. Транзитный слой 212 предпочтительно прикрепляется или приклеивается с двух сторон к прилегающим слоям, т.е. к поверхностному слою 210 и нижележащей впитывающей сердцевине 214.

Примером материалов, подходящих для изготовления транзитного слоя 212, может служить связанная воздухом целлюлоза компании Buckeye Technologies (Мемфис, штат Теннесси) торговой марки VIZORB 3008, основная масса которой составляет 110 г/кв. м, VIZORB 3042, основная масса которой составляет 100 г/кв. м, и VIZORB 3010, основная масса которой составляет 90 г/кв. м.

Основная часть - впитывающая сердцевина

Как показано на фиг. 18 и сказано выше, впитывающее изделие 200, выполненное в соответствии с принципами настоящего изобретения, включает впитывающую сердцевину 214. Впитывающая сердцевина 214 выполнена из формованного волокнистого изделия 12 описанного выше типа.

В одном из предпочтительных вариантов осуществления изобретения впитывающая сердцевина 214 представляет собой комбинацию или смесь целлюлозных волокон и суперабсорбента, размещенного в нем. Целлюлозные волокна, которые могут входить в состав впитывающей сердцевины 214, хорошо известны в данной области техники и включают древесную целлюлозу, хлопок, лен или торфяной мох. Предпочтительна древесная целлюлоза.

Впитывающая сердцевина 214 может содержать суперабсорбирующий полимер («САП»), хорошо известный специалистам в данной области техники. Для целей настоящего изобретения термин «суперабсорбирующий полимер» (или «САП») относится к материалам, которые могут абсорбировать и удерживать количество жидкостей организма, по меньшей мере приблизительно в 10 раз превышающее их вес, под давлением 3,4 кПа (0,5 фунта на кв. дюйм). Частицы суперабсорбирующего полимера в настоящем изобретении могут являться неорганическими или органическими сшитыми гидрофильными полимерами, такими как поливиниловые спирты, полиэтиленоксиды, сшитые крахмалы, гуаровая камедь, ксантановая камедь и аналогичные. Частицы могут быть в форме порошка, зерен, гранул или волокон. Предпочтительно частицы суперабсорбирующего полимера, используемого в настоящем изобретении, являются сшитыми полиакрилатами, например, продукция компании Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония) под номером SA70N и продукция компании Stockhausen Inc.

Основная масса впитывающей сердцевины 214 предпочтительно находится в диапазоне от приблизительно 200 г/кв. м до приблизительно 400 г/кв. м. В предпочтительных вариантах осуществления настоящего изобретения впитывающая сердцевина 214 включает приблизительно 50-100% по весу древесной целлюлозы и от приблизительно 0 до приблизительно 50% по весу суперабсорбента.

Как сказано выше в описании способа изготовления волокнистого изделия 12 и как показано на фиг. 21 и 22, впитывающая сердцевина 214, в общем, включает участок 101 без тиснения, первый дугообразный выступающий участок 103, второй дугообразный выступающий участок 105, тисненый участок 107, расположенный между выступающим участком 103 и выступающим участком 105, и расположенный по центру тисненый участок 109. Как показано на фиг. 24, следует отметить, что участок 107, расположенный между выступающими участками 103 и 105, находится ниже относительно выступающих участков. Таким образом, выступающие участки 103 и 105 имеют большую толщину, чем участок 107.

Как показано на фиг. 24, первый дугообразный выступающий участок 103 и второй дугообразный выступающий участок 105 впитывающей сердцевины 214 соответствуют по расположению и определяют выступающий участок 213 гигиенической прокладки 200. Однако следует отметить, что конечная форма выступающего участка 213 гигиенической прокладки 200 достигается на этапе тиснения (не показан на фигурах), таким образом, форма выступающего участка 213 обусловлена не только формой первого дугообразного выступающего участка 103 и второго дугообразного выступающего участка 105. Выступающий участок 213 гигиенической прокладки 200 может иметь различную форму. Например, на фиг. 25 и 26 представлены альтернативные варианты осуществления гигиенической прокладки 200a и 200b. Как показано на фигурах, гигиенические прокладки 200a и 200b имеют выступающие участки 213, форма которых отличается от формы выступающего участка гигиенической прокладки 200, показанной на фиг. 23 и 24. Кроме этого, допускаются другие формы. Помимо этого, хотя на фигуре показана гигиеническая прокладка 200 с одним выступающим участком 213, гигиеническая прокладка может иметь множество таких выступающих участков 213.

Во всех изделиях, показанных на фиг. 23-26, используется впитывающая сердцевина с выступающими участками 103 и 105, как показано на фиг. 21, только конечная форма выступающего участка 213 была видоизменена в результате тиснения прокладки 200 после склеивания нескольких слоев с применением тиснильного вала соответствующей формы.

Обращаясь к фиг. 24, следует отметить, что поверхностный слой покрывает первый дугообразный выступающий участок 103, второй дугообразный выступающий участок 105, а также участок 107, расположенный между выступающим участком 103 и выступающим участком 105. Таким образом, поверхностный слой 210, как правило, включает первую часть 221, которая расположена на обращенной к телу плоской части 215 гигиенической прокладки 200 и непосредственно контактирует с транзитным слоем 212 (или впитывающей сердцевиной 214, если транзитный слой 212 не используется), пару вторых участков 223, расположение которых соответствует расположению дугообразных выступающих участков 103 и 105 впитывающей сердцевины 214, и третий участок 225, расположенный между дугообразными выступающими участками 103 и 105 и размещен на определенном расстоянии от впитывающей сердцевины 214.

В одном из конкретных примеров изобретения впитывающая сердцевина 214 состоит из смеси распушенной целлюлозы плотностью 305 г/кв. м и суперабсорбента, содержащей по весу приблизительно 89% распушенной целлюлозы, выпускаемой серийно под торговой маркой Golden Isles Fluff Pulp 420#HD 7% Moisture компанией GP Cellulose (Брансвик, штат Джорджия, США), и 11% суперабсорбирующего полимера, выпускаемого серийно под торговой маркой Aqua Keep SA70N компанией Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония).

Основная часть - барьерный слой

Ниже впитывающей сердцевины 214 расположен барьерный слой 216, содержащий непроницаемый для текучей среды пленочный материал для предотвращения протекания текучей среды, впитанной сердцевиной 214, за пределы гигиенической прокладки 200 и, следовательно, загрязнения нижнего белья пользователя. Барьерный слой 216 предпочтительно состоит из полимерной пленки, хотя может быть выполнен из непроницаемых для текучей среды, но проницаемых для воздуха материалов, таких как обработанные водоотталкивающим составом нетканые или микропористые пленки или пенистые материалы.

Барьерный слой может быть проницаемым для воздуха, то есть способствовать испарению. Известные материалы для этой цели включают нетканые материалы и микропористые пленки, микропористость которых достигается, помимо прочего, растягиванием ориентированной пленки. Одиночные или множественные слои проницаемых пленок, тканей, материалов, полученных при помощи плавления с раздувом, и их комбинации, создающие извилистый путь для текучей среды, и (или) те материалы и комбинации, поверхностные свойства которых создают жидкую поверхность, препятствующую проникновению текучей среды, также могут быть использованы для создания воздухопроницаемой нижней поверхности. Поверхностный слой 210 и барьерный слой 216 предпочтительно соединяются по краям таким образом, чтобы образовать замкнутое пространство или воротниковое уплотнение, которое замыкает впитывающая сердцевина 214. Шов может быть выполнен с помощью клеящих материалов, термоскрепления, ультразвуковой сварки, сварки токами высокой частоты, механической гофрировки и другими аналогичными способами либо их комбинациями.

В одном из конкретных примеров изобретения барьерный слой состоит из непроницаемой для жидкости полиэтиленовой пленки плотностью 24 г/кв. м, серийно выпускаемой компанией Clopay do Brasil (Сан-Паулу, Бразилия).

Фиксирующий клейкий слой может быть нанесен на сторону барьерного слоя 216, обращенную к нижнему белью, для надежного прикрепления прокладки 200 к белью в процессе использования. Фиксирующий клейкий слой может быть закрыт до использования удаляемым кусочком прокладочной бумаги.

Впитывающие изделия, описываемые в настоящем изобретении, могут иметь или не иметь крылышки, петли или другие части для прикрепления впитывающего изделия к нижнему белью. Крылышки, которые также называют отворотами или другими терминами, а также их использование в гигиенических защитных изделиях, описаны в патенте США № 4687478, выданном Van Tilburg, патенте США № 4589876, также выданном Van Tilburg, патенте США № 4900320, выданном McCoy и патенте США № 4608047, выданном Mattingly.

Гигиеническая прокладка 200 в соответствии с принципами настоящего изобретения прикрепляется к ластовице путем помещения поверхности, обращенной к нижнему белью, на внутреннюю поверхность ластовицы нижнего белья. Для прикрепления впитывающего изделия могут применяться различные способы. Например, химические средства, такие как клейкий материал, а также механические устройства крепления, такие как зажимы, шнурки, завязки и замковые приспособления, а также такие как зажимы, кнопки VELCRO (Velcro USA, Inc., Манчестер, штат Нью-Гэмпшир, США), молнии и аналогичные устройства являются примерами средств, доступных для изобретателя.

Клейкий слой может содержать контактный клей, нанесенный в виде полос, спиралей или волн и т.п. В рамках настоящего документа термин «контактный клей» относится к любому свободно отсоединяемому клейкому материалу или свободно отсоединяемым соединительным приспособлениям. Подходящие соединения включают, например, контактные клеи на водной основе, такие как акрилатный клей. В другому варианте осуществления настоящего изобретения в состав клеевой композиции могут входить клеи на следующих основах: эмульсионные или содержащие растворитель клеи на основе природного или синтетического полиизопрена, стирол-бутадиена или полиакрилата, сополимера винилацетата или их соединений, термоплавкие клеи на основе подходящих блок-сополимеров, подходящие для использования в рамках изобретения блок-сополимеры представляют собой линейную или радиальную сополимерную структуру, имеющую формулу (А-В)x, где блок А является поливинилареновым блоком, блок В является поли(моноалкениловым) блоком, а х означает количество полимерных звеньев и представляет собой целое число, равное или больше единицы. Подходящие поливиниларены блока А включают, помимо прочего, полистирол, полиальфа-метилстирол, поливинилтолуол и их комбинации. Подходящие поли(моноалкенил)овые блоки блока В включают, помимо прочего, конъюгированные диеновые эластомеры, такие как, например, полибутадиен или полиизопрен, или гидрированные эластомеры, такие как этилен-бутилен или этилен-пропилен или полиизобутилен или их комбинации. Коммерческие примеры таких типов блок-сополимеров включают KratonTM (эластомеры производства Shell Chemical Company), VectorTM (эластомеры производства Dexco), SolpreneTM (Enichem Elastomers) и StereonTM (Firestone Tire & Rubber Co.), термоплавкий клей на основе олефиновых полимеров и сополимеров, где олефиновый полимер является тройным сополимером этилена и сомономером, таким как винилацетат, акриловая кислота, метакриловая кислота, этилакрилат, метилакрилат, н-бутилакрилат, винилсилан или малеиновый ангидрид. Коммерческие примеры таких типов полимеров включают Ateva (полимеры от AT plastics), Nucrel (полимеры от DuPont), Escor (от Exxon Chemical).

Возможно окрашивание одного или всех слоев: поверхностного слоя 210, транзитного слоя 212, впитывающей сердцевины 214, барьерного слоя 216 и клейких слоев. Такое окрашивание включает, помимо прочего, белую, черную, красную, желтую, синюю, оранжевую, зеленую, фиолетовую окраску и их смеси. Цвет в соответствии с настоящим изобретением можно придать путем окрашивания, пигментации и набивки. Красящие вещества, используемые в соответствии с принципами настоящего изобретения, включают красители и неорганические и органические пигменты. Красители включают, помимо прочего, антрахиноновые красители (Solvent Red 111, Disperse Violet 1, Solvent Blue 56 и Solvent Green 3), ксантеновые красители (Solvent Green 4, Acid Red 52, Basic Red 1 и Solvent Orange 63), азиновые красители (Jet black) и т.д. Неорганические пигменты включают, помимо прочего, диоксид титана (белый), сажу (черный), оксиды железа (красный, желтый и коричневый), оксид хрома (зеленый), содержащий трехвалентное железо железистосинеродистый аммоний (синий) и т.д.

Органические пигменты включают, помимо прочего, диарилидовый желтый AAOA (Pigment Yellow 12), диарилидовый желтый AAOT (Pigment Yellow 14), фталоцианиновый синий (Pigment Blue 15), литоловый красный (Pigment Red 49:1), ализариновый красный C (Pigment Red) и т.д.

Гигиеническая прокладка 200 может включать другие известные материалы, слои и добавки, такие как пенистый, сетчатый материал, отдушки, лекарственные или фармацевтические средства, увлажнители, агенты контроля запаха и т.д. Гигиеническая прокладка 200 также может иметь декоративное тиснение.

Гигиеническая прокладка 200 может быть упакована в незапакованном виде в картонную коробку, футляр или пакет. Потребитель вынимает готовое к использованию изделие по мере необходимости. Гигиеническая прокладка 200 также может быть заключена в индивидуальную упаковку (каждое впитывающее изделие находится в оборачиваемой вокруг него упаковке).

Также предусматривается, что настоящее изобретение включает асимметричные и симметричные впитывающие изделия, имеющие параллельные продольные края, в форме гантели или земляного ореха, а также изделия, имеющие конусную конструкцию, для использования в случае, если белье имеет вид узкой полоски.

Из представленного выше описания специалист в области может понять существенные характеристики настоящего изобретения и, не отклоняясь от основных принципов и охвата настоящего изобретения, сможет вносить различные изменения и модификации. Проиллюстрированные приложения настоящего изобретения не должны рассматриваться как ограничения различных возможных вариантов осуществления настоящего изобретения.

ПРИМЕРЫ

Ниже описаны конкретные примеры настоящего изобретения и сравнительные примеры.

Пример изобретения № 1

Пример гигиенической прокладки в соответствии с принципами изобретения выполнен следующим образом. Обращенный к телу поверхностный слой изготовлен из термоскрепленного нетканого материала плотностью 27 г/кв. м, состоящего на 100% из двухкомпонентных волокон (ПЭ/ПЭТ), производства компании Shalag Industries A.C.S. Ltd., (Кибуц Шамир, Верхняя Галилея, Израиль), торговый код продукта STA4ETW27.

Формованная волокнистая впитывающая сердцевина плотностью 305 г/кв. м размещается под поверхностным слоем и формируется на этапе производства, описанном выше и показанном на фиг. 1-21. Впитывающая сердцевина на 89% по весу состоит из целлюлозы и на 11% по весу из суперабсорбирующего полимера. Для производства использовалась целлюлоза Golden Isles Fluff Pulp 420#HD 7% Moisture, выпускаемая компанией GP Cellulose (Брансвик, штат Джорджия, США). Суперабсорбирующий полимер, Aqua Keep SA70N, выпускается компанией Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония).

Как описано выше и показано на фиг. 21-22, впитывающая сердцевина (то есть формованное волокнистое изделие 12) имеет участок 101 без тиснения, первый дугообразный выступающий участок 103, второй дугообразный выступающий участок 105, тисненый участок 107, расположенный между выступающим участком 103 и выступающим участком 105, и расположенный по центру тисненый участок 109, проходящий вдоль продольной центральной оси изделия 12, как показано на фиг. 21.

Толщина участка 101 составляет приблизительно 2 мм, плотность - приблизительно 0,1 г/куб. см, площадь занимаемой поверхности - 6500 мм2.

Толщина каждого из участков 103 и 105 составляет 5 мм, плотность - приблизительно 0,05 г/куб. см. Каждый из участков 103 и 105 занимает площадь поверхности, равную 557 мм2.

Толщина участка 107 составляет 0,2 мм, плотность - 0,5 г/куб. см на участках 111, тисненых при помощи пуансонов 78, и плотность - 0,3 г/куб. см и толщина - 1 мм на участках, расположенных за пределами участков 111. Участок 107 занимает площадь поверхности, равную 504 мм2.

Толщина участка 109 составляет 0,2 мм, плотность - 0,5 г/куб. см на участках 111, тисненых при помощи пуансонов 78, и толщина - 1 мм и плотность - 0,3 г/куб. см на участках, расположенных за пределами участков 111. Участок 109 занимает площадь поверхности, равную 4300 мм2.

Барьерный слой размещен ниже сердцевины и выполнен из полиэтиленовой пленки плотностью 24 г/кв. м, выпускаемой компанией Clopay do Brasil (Сан-Паулу, Бразилия).

Слои гигиенической прокладки склеиваются между собой с помощью обычного термоплавкого клея. После склеивания слоев между собой гигиеническая прокладка подвергается традиционному процессу тиснильного каландрирования, в результате чего формируется выступающий участок, как показано на фиг. 23. Таким образом, гигиеническая прокладка имеет плоскую часть 215 и выступающий участок 213, выступающий вверх от плоской части 215, как показано на фиг. 23. Плоская часть 215 занимает площадь поверхности, равную 13000 мм2, а выступающий участок 213 занимает площадь поверхности 2000 мм2. Толщина плоской части 215 гигиенической прокладки составляет 2,2 мм, а толщина выступающего участка 213 гигиенической прокладки составляет 4,7 мм.

Пример изобретения № 2

Пример гигиенической прокладки в соответствии с принципами изобретения выполнен следующим образом. Обращенный к телу поверхностный слой изготовлен из термоскрепленного нетканого материала плотностью 27 г/кв. м, состоящего на 100% из двухкомпонентных волокон (ПЭ/ПЭТ), производства компании Shalag Industries A.C.S. Ltd., (Кибуц Шамир, Верхняя Галилея, Израиль), торговый код продукта STA4ETW27.

Формованная волокнистая впитывающая сердцевина плотностью 305 г/кв. м размещается под поверхностным слоем и формируется на этапе производства, описанном выше и показанном на фиг. 1-21. Впитывающая сердцевина на 89% по весу состоит из целлюлозы и на 11% по весу из суперабсорбирующего полимера. Для производства использовалась целлюлоза Golden Isles Fluff Pulp 420#HD 7% Moisture, выпускаемая компанией GP Cellulose (Брансвик, штат Джорджия, США). Суперабсорбирующий полимер, Aqua Keep SA70N, выпускается компанией Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония).

Как описано выше со ссылкой на фиг. 21-22, впитывающая сердцевина (то есть формованное волокнистое изделие 12) имеет участок 101 без тиснения, первый дугообразный выступающий участок 103, второй дугообразный выступающий участок 105, тисненый участок 107, расположенный между выступающим участком 103 и выступающим участком 105, и расположенный по центру тисненый участок 109, проходящий вдоль продольной центральной оси изделия 12, как показано на фиг. 21.

Толщина участка 101 составляет приблизительно 3 мм, плотность - приблизительно 0,09 г/куб. см, площадь занимаемой поверхности - 6500 мм2.

Толщина каждого из участков 103 и 105 составляет 6 мм, плотность - приблизительно 0,04 г/куб. см. Каждый из участков 103 и 105 занимает площадь поверхности, равную 557 мм2.

Толщина участка 107 составляет 0,2 мм, плотность - 0,5 г/куб. см на участках 111, тисненых при помощи пуансонов 78, и плотность - 0,3 г/куб. см и толщина - 1 мм на участках, расположенных за пределами участков 111. Участок 107 занимает площадь поверхности, равную 504 мм2.

Толщина участка 109 составляет 0,2 мм, плотность - 0,5 г/куб. см на участках 111, тисненых при помощи пуансонов 78, и толщина - 1 мм и плотность - 0,3 г/куб. см на участках, расположенных за пределами участков 111. Участок 109 занимает площадь поверхности, равную 4300 мм2.

Слои гигиенической прокладки склеиваются между собой с помощью обычного термоплавкого клея. После склеивания слоев между собой гигиеническая прокладка подвергается традиционному процессу тиснильного каландрирования, в результате чего формируется выступающий участок, как показано на фиг. 23. Таким образом, гигиеническая прокладка имеет плоскую часть 215 и выступающий участок 213, выступающий вверх от плоской части 215, как показано на фиг. 23. Плоская часть 215 занимает площадь поверхности, равную 13000 мм2, а выступающий участок 213 занимает площадь поверхности 2000 мм2. Толщина плоской части 215 гигиенической прокладки составляет 3,3 мм, а толщина выступающего участка 213 гигиенической прокладки составляет 5,8 мм.

Сравнительный образец № 1

Сравнительный образец, представляющий изделие предшествующего уровня техники, изготовлен следующим образом. Обращенный к телу поверхностный слой изготовлен из термоскрепленного нетканого материала плотностью 27 г/кв. м, состоящего на 100% из двухкомпонентных волокон (ПЭ/ПЭТ), производства компании Shalag Industries A.C.S. Ltd., (Кибуц Шамир, Верхняя Галилея, Израиль), торговый код продукта STA4ETW27.

Волокнистая впитывающая сердцевина плотностью 305 г/кв. м размещается под поверхностным слоем. Впитывающая сердцевина на 89% по весу состоит из целлюлозы и на 11% по весу из суперабсорбирующего полимера. Для производства использовалась целлюлоза Golden Isles Fluff Pulp 420#HD 7% Moisture, выпускаемая компанией GP Cellulose (Брансвик, штат Джорджия, США). Суперабсорбирующий полимер, Aqua Keep SA70N, выпускается компанией Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония). Впитывающая сердцевина имеет однородную толщину 2,2 мм и плотность 0,1 г/куб. см с равномерным распределением по всей длине изделия.

Сравнительный образец № 2

Сравнительный образец, представляющий изделие предшествующего уровня техники, изготовлен следующим образом. Обращенный к телу поверхностный слой изготовлен из термоскрепленного нетканого материала плотностью 27 г/кв. м, состоящего на 100% из двухкомпонентных волокон (ПЭ/ПЭТ), производства компании Shalag Industries A.C.S. Ltd., (Кибуц Шамир, Верхняя Галилея, Израиль), торговый код продукта STA4ETW27.

Волокнистая впитывающая сердцевина плотностью 305 г/кв. м размещается под поверхностным слоем. Впитывающая сердцевина на 89% по весу состоит из целлюлозы и на 11% по весу из суперабсорбирующего полимера. Для производства использовалась целлюлоза Golden Isles Fluff Pulp 420#HD 7% Moisture, выпускаемая компанией GP Cellulose (Брансвик, штат Джорджия, США). Суперабсорбирующий полимер, Aqua Keep SA70N, выпускается компанией Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония). Впитывающая сердцевина имеет однородную толщину 3,3 мм и плотность 0,09 г/куб. см с равномерным распределением по всей длине изделия.

Методики тестирования

Впитывающие изделия в соответствии с принципами настоящего изобретения обладают отличными влагоудерживающими свойствами. Ниже приведено описание серии испытаний, определяющих влагоудерживающие свойства впитывающих изделий в соответствии с настоящим изобретением. Перед проведением любого из нижеописанных испытаний образцы выдерживались в течение двух часов при температуре 21+/-1°C и влажности 50+/-2%.

Методика определения времени проникновения текучей среды

Определение времени проникновения текучей среды осуществляется путем помещения образца испытываемого изделия под мерную диафрагму для испытания на проникновение текучей среды. Мерная диафрагма состоит из поликарбонатной пластины размером 7,6×25,4 см и толщиной 1,3 см с эллиптическим отверстием в центре. Размеры эллиптического отверстия составляют 3,8 см по большой оси и 1,9 см по малой оси. Мерная диафрагма разработана таким образом, что центр отверстия совмещается с пересечением продольной и поперечной осей изделия, то есть с центром изделия.

В качестве текучей среды в испытании использовали следующую смесь, имитирующую биологические жидкости: 49,5% раствора натрия хлорида 0,9% (VWR, № по кат. VW 3257-7), 49,05% глицерина (Emery 917), 1% феноксиэтанола (Clariant Corporation Phenoxeto™) и 0,45% хлористого натрия (Baker sodium chloride crystal № 9624-05).

Шприц градуированный объемом 10 куб. см, содержащий 7 мл испытательной текучей среды, удерживается над мерной диафрагмой таким образом, чтобы выходное отверстие шприца находилось на расстоянии приблизительно 7,62 см (3 дюйма) над отверстием. Шприц удерживают горизонтально, параллельно поверхности испытательной пластины. Затем текучую среду выталкивают из шприца со скоростью, позволяющей текучей среде стекать вертикально в отверстие испытательной диафрагмы, при этом включение секундомера производится при первом соприкосновении жидкости текучей среды с испытываемым образцом. Секундомер останавливается в тот момент, когда часть поверхности образца становится видна поверх текучей среды в отверстии. Продолжительность по секундомеру является временем проникновения текучей среды. Среднее время проникновения текучей среды (ВПТС) рассчитывается путем усреднения показаний, полученных на трех образцах изделия.

Методика измерения потенциала повторного смачивания

В проведении теста на потенциал повторного смачивания, описанного ниже, используются образцы трех продуктов, использованные для измерения времени проникновения текучей среды, описанного выше.

Потенциал повторного смачивания - оценка способности прокладки или другого изделия удерживать жидкость внутри структуры, когда прокладка содержит достаточно большое количество жидкости и подвергается внешнему механическому давлению. Потенциал повторного смачивания определяют и оценивают при помощи следующей методики.

Для тестирования потенциала повторного смачивания используются те же инструменты, что и для измерения ВПТС, описанного выше, и, помимо этого, включают некоторое количество прямоугольных кусков фильтровальной бумаги размером 76 x 102 мм (3 х 4 дюйма) - ватман № 1 (Whatman Inc., Клифтон, штат Нью-Джерси, США) - и взвешивающее устройство или балансир со взвешивающей способностью с погрешностью +/-0,001 г, некоторое количество ватмана с такими же характеристиками, стандартный груз 2,22 кг (4,8 фунтов) размером 51 мм (2 дюйма) на 102 мм (4,0 дюйма) приблизительно на 54 мм (2,13 дюйма) (прилагаемое им давление составляет 4,14 кПа (0,6 фунтов/кв. дюйм) на поверхности 51 на 102 мм (2 на 4 дюйма)).

Для целей настоящей методики для измерения потенциала повторного смачивания используются те же самые образцы трех продуктов, что и для теста на проникновение текучей среды. После нанесения испытательной текучей среды в отверстии диафрагмы в испытании ВПТС, описанном выше, как только поверхностный слой прокладки проступает над поверхностью текучей среды, запускают секундомер и отмеряют временной интервал, равный 5 минутам.

По истечении 5 минут пластину с отверстием удаляют и помещают прокладку на твердую плоскую поверхность поверхностным слоем вверх.

Затем на смоченную область помещают и центруют предварительно взвешенную стопку фильтровальной бумаги, состоящую из пятнадцати (15) слоев, поверх фильтровальной бумаги размещают стандартный груз 2,22 кг. Фильтровальную бумагу и груз размещают на впитывающем изделии таким образом, чтобы они располагались в центре той области, на которую была нанесена текучая среда. Фильтровальную бумагу и груз размещают так, чтобы их продольные размеры совпадали с продольным направлением продукта. Непосредственно после размещения бумаги и груза на тестируемом продукте запускают секундомер, и по истечении 3 минут стандартный груз и фильтровальную бумагу быстро удаляют. Вес фильтровальной бумаги во влажном состоянии измеряют и регистрируют с точностью до 0,001 г. Затем вычисляют значение повторного смачивания, которое равняется разнице в граммах между весом 15 слоев фильтровальной бумаги во влажном состоянии и весом 15 слоев фильтровальной бумаги в сухом состоянии. Среднее значение потенциала повторного смачивания рассчитывается на основе среднего значения, полученного на трех образцах изделия.

Методика измерения толщины гигиенического изделия

Для измерения толщины гигиенической прокладки необходимы следующие инструменты: циферблатный измерительный прибор (толщина) на ножке с подставкой производства Ames, с ножкой диаметром 5,08 см (2 дюйма) при давлении 4,826 кПа (0,07 фунт/кв. дюйм) и точностью считывания 0,0254 мм (0,001 дюйма). Предпочтительно использование цифрового устройства. Сложенный и упакованный в индивидуальную упаковку образец гигиенической прокладки необходимо извлечь из упаковки и тщательно разгладить руками. Прокладочная бумага удаляется с образца изделия и аккуратно укладывается обратно поперек фиксирующих клеевых швов без сжимания образца таким образом, чтобы прокладочная бумага находилась в горизонтальном положении поперек образца. Крылышки (при наличии) не учитываются при определении толщины изделия.

Ножку измерительного прибора поднимают и помещают образец изделия на пятку таким образом, чтобы ножка измерительного прибора была установлена приблизительно по центру интересуемой области образца изделия. При опускании ножки необходимо соблюдать осторожность, не допуская падения ножки на образец изделия или приложения чрезмерного усилия. Образец подвергается воздействию нагрузки 4,826 гПа (0,07 фунт/кв. дюйм), при этом считывание данных с целью стабилизации производится в течение приблизительно 5 секунд. Таким образом получают значение толщины. Указанную процедуру повторяют на трех образцах изделия, после чего рассчитывают среднюю толщину.

Полученные значения времени проникновения текучей среды, потенциала повторного смачивания и толщины изделия вышеописанных примеров изобретения и сравнительных образцов приведены в таблице ниже.

Из указанного выше видно, что одноразовые впитывающие изделия в соответствии с принципами настоящего изобретения обладают превосходными влагоудерживающими свойствами.

Реферат

Настоящее изобретение в целом относится к способу и устройству для изготовления формованного волокнистого изделия и, в частности, к способу и устройству для изготовления формованного волокнистого изделия, которое может использоваться в качестве впитывающей сердцевины одноразовых гигиенических изделий, таких как гигиенические прокладки, ежедневные прокладки, подгузники и т.п. Настоящее изобретение также относится к одноразовым гигиеническим изделиям, сердцевиной которых является формованное волокнистое изделие в соответствии с принципами настоящего изобретения. 2 н. и 9 з. п. ф-лы, 26 ил.

Формула

Документы, цитированные в отчёте о поиске

Собранный в складки слоистый составной материал (варианты) и способ его получения, гигиеническая прокладка (варианты)

Комментарии