Устройство для формования волокнистого материала - RU2582465C2

Код документа: RU2582465C2

Чертежи

Описание

Область техники

Изобретение относится к устройству для изготовления трехмерных, волокнистых матов для использования в качестве частей или в частях для снижения уровня шума в автомобилях.

Уровень техники

В автомобильной промышленности волокнистые, войлочные материалы используют в широком ассортименте продуктов для звукоизоляции, например, в дверях, в обивке потолка, укладываемых на пол, или в качестве внутренней обшивки для гашения толчков. Эти продукты формуют и вырезают из больших заготовок из войлока для укладки в доступном пространстве. В определенных областях таких частей требуется большее количество материала для обеспечения большего ослабления шума в отдельном месте. В частности, внутренняя панель, расположенная внутри пассажирского отделения, которой покрыта стенка между отделением для двигателя и пассажирским отделением, а также определенные области покрытия пола содержат области с повышенной плотностью волокна. Войлочные продукты могут быть соединены с другими материалами, подобными массовому слою, для образования пружинящей системы масс, или их можно складывать в несколько слоев для использования в качестве шумопоглощающей прокладки. Во всех случаях их можно также соединять с эстетически привлекательными или шумопоглощающими покрывными слоями, например, с тонким нетканым материалом, иглопробивным или стеганым ковром. Эти продукты должны соответствовать форме и контуру области, которую ими требуется покрыть, а также требуется, чтобы в них были области, свободные от волокна, например, для крепежных средств и для обвода вокруг приборов транспортного средства.

Волокнистые, войлочные продукты по классической технологии изготавливают из предварительно сформированных волокнистых матов постоянной плотности, содержащих клеящие волокна или полимеры, которые прессуют в нагретой форме и вырезают для получения требуемой формы и жесткости. Недостатком этого способа является то, что поверхностная плотность продукта зависит от плотности волокнистого мата и, таким образом, она ограничена либо тем, что плотность используемого мата слишком высока для большей части сформованной площади поверхности, либо области с большей поверхностной плотностью могут быть получены только посредством укладки дополнительного материала вручную. Этот способ является затратным по времени и/или очень дорогостоящим. Кроме того, так как волокнистые маты поставляют в рулонах или в виде предварительно вырезанных матов, процесс изготовления связан с образованием большого количества отходов материала. Другим недостатком использования предварительно сформированных волокнистых матов является то, что они легко рвутся или ломаются при их прессовании в формах с очень сложным контуром. Так как продукты можно вырезать только после этапа склеивания, то отходы после вырезания состоят из смешанного термоотвержденного материала, который невозможно использовать повторно в процессе. Материал из-за его смешанной природы сложно повторно использовать. Это - реальная проблема для автомобильной промышленности.

В документе WO 2007/134812 описаны аппарат для изготовления нетканых продуктов и способ их изготовления. Аппарат содержит вращаемый барабан, в котором обеспечена область для формования материала в виде полости формы. Полость формы соответствует негативной форме требующегося продукта. В барабане обеспечены вакуумные средства для отсасывания воздуха через отверстия в стенке полости формы. Волокнистый материал подают в полость формы посредством устройства для подачи волокна. Волокно и, следовательно, требуемый продукт, формируемый из него, удерживают в форме посредством отрицательного давления, создаваемого в полости формы, т.е. материал удерживают в форме посредством отсоса воздушного потока при вращении барабана и перемещают полость формы к передающему устройству, где сформованный материал удаляют из формы. Под воздействием отсоса воздуха волокно уплотняется в достаточной степени для сохранения определенной формы, однако при удалении из формы продукт расплющивается, так как отсутствует реальное склеивание волокон. Это явление может быть усугублено при использовании одних синтетических волокон или в смеси, так как они являются более гладкими и легко скользят.

После этапа удаления из формы формируемый неконсолидированный материал может быть подан в дополнительную форму, особенно - сжимающую форму, или может быть непосредственно подвергнут тепловой обработке в термокамере с продуванием горячего воздуха. В дополнительном этапе формования нетканый продукт конечной формы получают из сформованного материала посредством приложения тепла и давления.

Описанные способ и аппарат обладают преимуществом, заключающимся в том, что, по меньшей мере, сформованный материал можно изготавливать непрерывным способом, используя непрерывно вращаемый барабан. Однако, так как сформованный материал часто состоит из несоединенного волокнистого материала, обращение со сформованным материалом во время и после этапа удаления из формы до его термофиксации требует особого внимания. Во время этого периода процесса сформованный материал может с большой вероятностью терять требуемую форму или даже может быть разрушен. В частности, области, свободные от волокна, могут обратно заполняться волокном во время удаления из формы. Кроме того, нестабильную структуру сформованного материала сложно точно вложить в последующую форму, так как больше невозможно произвести коррекцию после выкладки. Могут происходить небольшие смещения, и окончательно изготовленный продукт может быть направлен в отходы при разбраковке из-за несоответствия требуемой трехмерной форме.

Сущность изобретения

Таким образом, задачей изобретения является дополнительное усовершенствование аппарата уровня техники, в частности преодоление его недостатков.

Посредством использования устройства по п. 1 достигают эту задачу. Устройство по п. 1 содержит:

- вращаемый барабан, образованный как вращаемый конвейер с периферической поверхностью, продолжающейся в окружном направлении, содержащей, по меньшей мере, одну область для формования продукта в виде полости на упомянутой периферической поверхности, где периферическая поверхность является проницаемой для воздуха, по меньшей мере, в области для формования продукта;

- по меньшей мере, одно устройство для подачи материала, для подачи основного материала, по меньшей мере, в одну полость;

- вакуумное устройство, выполненное с возможностью генерирования отрицательного давления, по меньшей мере, в одной полости, где генерированный отсос направлен внутрь пространства вращаемого конвейера; и

отличается тем, что ниже по потоку от устройства для подачи волокна расположено, по меньшей мере, одно консолидирующее устройство, чтобы, по меньшей мере, часть заполненной полости подвергалась консолидирующей обработке таким образом, чтобы основной материал, по меньшей мере, частично соединялся с расположенным рядом материалом.

Продукт, полученный с использованием устройства согласно изобретению, является консолидированной, трехмерной, сформованной частью, изготовленной из основного материала, например волокна, которую можно использовать в виде обрезанной части, непосредственно для применения в транспортном средстве, или ее можно подвергать дополнительной обработке, например, посредством добавления дополнительных слоев, или ее можно подвергать дополнительному формованию на втором этапе формования. Дополнительные этапы процесса могут включать: торцевание, вырезание, пробивание, ламинирование, но не обязательно должен быть дополнительный этап формования.

Вращаемый барабан

Вращаемый барабан является цилиндрическим барабаном с осью вращения, параллельной окружной поверхности. Вращаемый барабан окружен различными зонами обработки, расположенными параллельно окружной поверхности барабана, содержащими область (области) (полость, полости) для формования продукта (продуктов). Предпочтительно окружная поверхность барабана расположена приблизительно горизонтально, а первая зона обработки - подача основного материала в полости - расположена приблизительно около высокой стороны барабана для обеспечения подачи волокна, направленной не против силы тяжести. По меньшей мере, вторая зона обработки расположена ниже по потоку по направлению вращения и содержит консолидацию основного материала в полости. Затем расположена третья зона обработки - зона охлаждения консолидированного материала. Наконец, последняя зона обработки - зона опустошения полости - расположена после второй или третьей зоны. Эта последняя зона обработки предпочтительно расположена таким образом, чтобы сила тяжести способствовала опустошению полости. Ось вращения вращаемого конвейера предпочтительно лежит в плоскости, расположенной по существу перпендикулярно к направлению действия силы тяжести. Область (полость) для формования продукта предпочтительно проходит перпендикулярно или, по меньшей мере, по существу перпендикулярно радиальным линиям, идущим от оси вращения вращаемого конвейера.

Вращаемый барабан содержит, по меньшей мере, одну область для формования продукта, определенную как полость, на его окружной поверхности. Продукт может располагаться по всей окружной поверхности в направлении вращения или только на ее части. В зависимости от размеров продуктов, подлежащих изготовлению, размеры области для формования продукта, а также количество таких областей на одном барабане можно изменять. Также возможно, чтобы различные области для формования продуктов были расположены на одном барабане, для изготовления различных продуктов. Также возможно иметь область для формования продукта, являющуюся бесконечной, для получения непрерывного продукта, подобного мату из волокна или непрерывной полосе.

Глубину полости можно изменять для получения предпродукта, имеющего трехмерную форму, имеющую область распределения массы волокна по ширине и длине предпродукта.

По меньшей мере, полость выстелена воздухопроницаемым материалом для обеспечения возможности прохода потока воздуха сквозь него, но для препятствования проходу волокна, чтобы полость была равномерно заполнена основным материалом. Если необходимо, то прокладка в полости может обладать различным сопротивлением проходу воздуха для повышения или уменьшения прохода смеси из воздуха и основного материала в отдельном месте. Прокладка может быть сформована из одного слоя или из множества слоев, предпочтительно из металлической сетки или ткани из тонкой проволоки, находящихся в непосредственном контакте с основным материалом и со стороны, отстоящей от материала, являющегося более прочным материалом, подобным сетке с большей ячейкой или из толстой проволоки, для получения требуемой стабильной трехмерной формы. Поверхность вращаемого барабана предпочтительно является легко заменяемой. Например, посредством использования механизма скольжения или посредством использования легко закрепляемых механизмов для закрывания поверхности полостями по окружности вращаемого барабана. Взаимозаменяемые поверхности для вращаемого барабана известны в данной области техники.

Снизу, по меньшей мере, проницаемых областей, расположено вакуумное устройство, выполненное с возможностью генерирования отрицательного давления во внутреннем пространстве вращаемого конвейера. Отрицательное давление не только удерживает основной материал во время процесса подачи, но можно также просасывать воздух через часть на последующих этапах обработки, например при нагреве и/или охлаждении.

Давление вакуума можно регулировать в различных зонах обработки, в частности уменьшать во время термоотверждения и после процесса охлаждения, а также уменьшать до ноля во время процесса удаления из формы.

Вакуумное устройство выполнено с возможностью создания отрицательного давления в воздухопроницаемой области для формования продукта для отсасывания и удерживания основного материала в полости во время, по меньшей мере, выполнения одного, нескольких или всех этапов процесса. Вакуумное устройство предпочтительно выполнено с возможностью создания отрицательного давления в области формования продукта в различных зонах обработки. В предпочтительном варианте осуществления изобретения устройство для создания отрицательного давления выполнено таким образом, чтобы в различных зонах обработки можно было регулировать давление независимо и, таким образом, чтобы не оказывать пагубного влияния на другие зоны обработки, не обязательно даже в зоне обработки, отрицательное давление можно регулировать в подзонах для даже еще большей оптимизации.

Во время непрерывного изготовления трехмерных, формованных, термоотвержденных, волокнистых продуктов вращаемый барабан предпочтительно вращают с постоянной скоростью. Скорость можно регулировать в зависимости от продукта, подлежащего изготовлению. Когда оптимальная скорость выбрана, ее можно поддерживать постоянной во время непрерывного изготовления частей. Если используют постоянную скорость, то все различные обработки: заполнение полости, термоотверждение материала и, наконец, охлаждение, а также удаление из формы, следует регулировать с учетом этой одной постоянной скорости вращения вращаемого барабана.

Подающее устройство

В первой зоне обработки основной материал подают, по меньшей мере, в часть полости для формования продукта, используя подающее устройство, где область для формования продукта перемещают непрерывно, предпочтительно с постоянной скоростью, в направлении вращения. При этом возможно, чтобы полость для формования продукта была больше площади, которую перекрывает устройство для подачи основного материала; в таком случае полость для формования продукта постепенно заполняют по мере перемещения полости под устройством для подачи основного материала в направлении вращения. Устройство для подачи основного материала перекрывает, по меньшей мере, самую большую ширину полости в направлении, перпендикулярном к окружному направлению барабана.

Основной материал предпочтительно является волокном, например натуральным волокном, например хлопком, и/или синтетическим волокном, например термопластичным волокном, и/или минеральным волокном, или их сочетанием. Кроме волокна основной материал может содержать дополнительные материалы, например, в виде флока, жидкостей, порошка и т.п. Например, возможно сочетание отходов из повторно используемого материала, например пены, регенерированной шерсти и т.п., вместе с волокном. Часть основного материала может быть клеящим материалом, например связующими волокнами, порошком или чешуйками, которые активизируют во время термической обработки на смежном этапе процесса и/или на последующей стадии. Можно также использовать связующий материал с различными механизмами активизации или процессами или точками, например, с различной температурой плавления. Материал можно затем предварительно термоотверждать во время формования и впоследствии, например, соединять с дополнительными слоями и, наконец, формовать и ламинировать при другой температуре, активизируя второй связующий материал.

Для транспортировки основного материала к устройству для подачи волокна можно использовать известные в данной области техники устройства для очистки, смешивания и дозирования волокна. Для обеспечения хорошего распределения волокна внутри полости пучки или комплексы волокон рыхлят и материал подают по существу в виде одиночных волокон или частиц, что является преимуществом нового решения. Основной материал можно транспортировать в полость, используя один или большее количество транспортирующих валов (подающих валов) или используя способ аэроукладки или их сочетание. Устройство для подачи волокна выполняют соответствующим образом. Используя транспортирующие валы, основной материал, особенно волокно, укладывают в полость формы, где при использовании аэродинамического способа укладки основной материал, особенно волокно, вдувают в полость формы.

Зона подачи основного материала содержит, по меньшей мере, одно устройство для подачи основного материала вдоль окружности и в направлении вращения вращаемого барабана. Использование множества устройств для подачи волокна может быть предпочтительным, если требуется послойная укладка материала или если требуется получить определенное распределение материала. Можно также использовать дополнительные распылительные устройства для обработки основного материала, например, составами против воспламенения, расположенные по всей ширине барабана, предпочтительно в направлении вращения ниже по потоку, по меньшей мере, от первого устройства для подачи основного материала.

Устройство для подачи волокна наиболее предпочтительно содержит чесальный узел с чесальным валом. Функция чесального вала заключается в разъединении и перемещении волокон от подающих валов к области формования продукта. Дополнительной функцией чесального узла является отбор избыточного количества волокна. Стадия подачи основного материала устройства для подачи волокна предпочтительно распространяется только вдоль относительно короткого периферического расстояния в направлении вращения для достижения высокой плотности волокна в полости формы.

Так как скорость вращения барабана является постоянной и непрерывной, то предпочтительно, чтобы можно было регулировать объем подаваемого основного материала. Способы регулирования потоков подаваемого материала известны в данной области техники.

Нагревание

По меньшей мере, одно нагревательное устройство расположено в следующей, второй зоне обработки. Во второй зоне обработки сформованный продукт нагревают для консолидации материала. Это может быть частичной консолидацией для получения стабилизированного предпродукта, который сохраняет свою форму во время транспортировки, или полной консолидацией, для использования трехмерного сформованного материала непосредственно в качестве конечного продукта или для получения конечного продукта, без необходимости дополнительной консолидации и/или формования.

В качестве нагревательного устройства могут быть использованы различные технологии, например радиационный нагрев, например, посредством использования инфракрасного излучения или конвективная передача тепла, например, посредством использования горячей текучей среды, предпочтительно горячего воздуха или пара. Можно также применять сочетание технологий последовательно или параллельно. Выбор технологии нагрева зависит от используемых основных материалов и от формы и размеров конечного продукта. Следует подчеркнуть, что контактный нагрев менее предпочтителен для консолидирования продуктов, так как время нагрева всего материала слишком продолжительно, это может приводить к повреждению поверхности. Однако это может быть необязательным способом, если, например, ламинировать видимую поверхность основного материала, все еще находящегося в полости, дополнительным покрывным слоем.

Все нагревательные устройства, по меньшей мере, перекрывают наибольшую ширину полости в направлении, перпендикулярном окружному направлению барабана.

Так как барабан непрерывно и постоянно перемещают в направлении вращения, то время выдерживания в нагреваемой области зависит только от площади, перекрываемой нагревательным устройством в окружном направлении. Однако процесс нагрева продукта и, следовательно, степень консолидации можно регулировать посредством регулирования разницы температур продукта и тепловой нагрузки. Нагревательное устройство предпочтительно можно регулировать таким образом, чтобы образовывать различные зоны с различными температурами нагрева в направлении вращения для управления процессом. Например, посредством использования одного источника тепла, но различного давления и/или воздушных потоков в различных зонах.

В зоне консолидации нагревательное устройство должно обладать способностью передачи достаточного количества тепла основному материалу в полости, который может иметь различные толщины, например от 50 мм до 300 мм, для осуществления консолидации или фиксации соответственно или предварительной фиксации или предварительной консолидации соответственно. Таким образом, предпочтительно используют вдуваемый горячий воздух или пар для нагрева сформованного продукта. Однако, если скорость воздуха слишком высока, то может происходить деформация или даже разрушение нестабильного сформованного продукта. Воздушный поток предпочтительно подают в радиальном направлении к оси вращения вращаемого конвейера, т.е. снаружи к центру барабана. Действию воздушного потока помогают посредством существующей отсасывающей системы, расположенной внутри барабана, которую уже используют для заполнения полости. Отрицательное давление предпочтительно настраивают таким образом, чтобы различные зоны обработки не оказывали пагубного влияния друг на друга.

Во второй зоне обработки, содержащей нагревательное устройство, могут быть обеспечены одна, две или даже больше двух зон нагрева или зон с различными температурами соответственно. В этих зонах нагрева температуру предпочтительно можно устанавливать отдельно и независимо от других зон нагрева или зон с различными температурами соответственно.

Благодаря термоотверждению основного материала в полости для формования продукта основной материал фиксируется в положении, при котором предотвращаются недостатки способа-прототипа, в частности материал при удалении из формы больше не может выскальзывать из положения, таким образом, сохраняя требуемую трехмерную форму. Кроме того, полученные края имеют более четкий контур, и, наконец, отверстия теперь можно выполнять в новых частях согласно дизайну без необходимости их повторного вырезания впоследствии. При использовании технологии без термоотверждения это было невозможно, так как волокно скользило при выгрузке формы, края части размягчались и маленькие отверстия обратно заполнялись волокнистым материалом.

Удаление из формы

Ниже по потоку от зоны консолидации консолидированный продукт может быть удален из формы в следующей зоне обработки. Трехмерный консолидированный продукт удаляют из полости для формования продукта. В наиболее простом случае продукт может быть перенесен на стол или на другой вид стационарного устройства, используемого для сбора консолидированных продуктов, или это устройство может быть в виде транспортера для транспортировки консолидированного продукта для дополнительной обработки, например, в виде транспортерной ленты, или роботизированного транспортирующего устройства, или оно является сочетанием этих устройств в зависимости от вида реально изготавливаемого продукта.

Охлаждение

Согласно дальнейшему усовершенствованию изобретения устройство для формования продукта еще содержит дополнительную зону до зоны удаления из формы, в которой расположено охлаждающее устройство. Зона охлаждения расположена вдоль окружности в направлении вращения вращаемого конвейера между зоной консолидации и зоной удаления продукта из формы. В зоне охлаждения ранее нагретый, сформованный продукт охлаждают, осуществляя дополнительный этап первоначального консолидирования. Устройство для подачи волокна, по меньшей мере, одно нагревательное устройство, наконец, охлаждающее устройство и передающее устройство и, следовательно, соответствующие зоны обработки стационарно расположены вдоль периферической поверхности вращаемого конвейера во время изготовления консолидированного трехмерного продукта. Охлаждающее устройство в зоне охлаждения может быть (не обязательно) заменено дополнительным нагревательным устройством для обеспечения оптимальной гибкости использования оборудования. Предпочтительным решением вопроса охлаждения продукта было бы использование потока текучей среды предпочтительно в виде воздушного потока, имеющего либо температуру окружающей среды, либо охлажденного воздушного потока для оптимизации процесса охлаждения. Охлаждению части можно также способствовать посредством использования отрицательного давления в полости для формования продукта.

Другие процессы

В дополнение к заполнению полости, консолидации материала и удалению из формы, наконец, дополнительный этап обработки может быть интегрирован в машине и процессе согласно изобретению. Либо до, либо во время выполнения этапов нагрева и/или охлаждения основной материал может быть уплотнен. Например, посредством повышения давления во время фаз нагрева и/или охлаждения или непосредственно перед началом консолидации, но после подачи волокна. Например, с помощью давильного вала или посредством использования воздушного потока или повышенного разрежения, по меньшей мере, в части полости, заполненной основным материалом.

Хотя изобретение описано в предпочтительных вариантах осуществления изобретения, должно быть совершенно понятно, что оно не ограничено ими, а может быть различными другими способами воплощено и практически использовано в соответствии с объемом, охватываемым формулой изобретения.

Краткое описание чертежей

На фиг. 1 показан схематически чертеж устройства согласно изобретению;

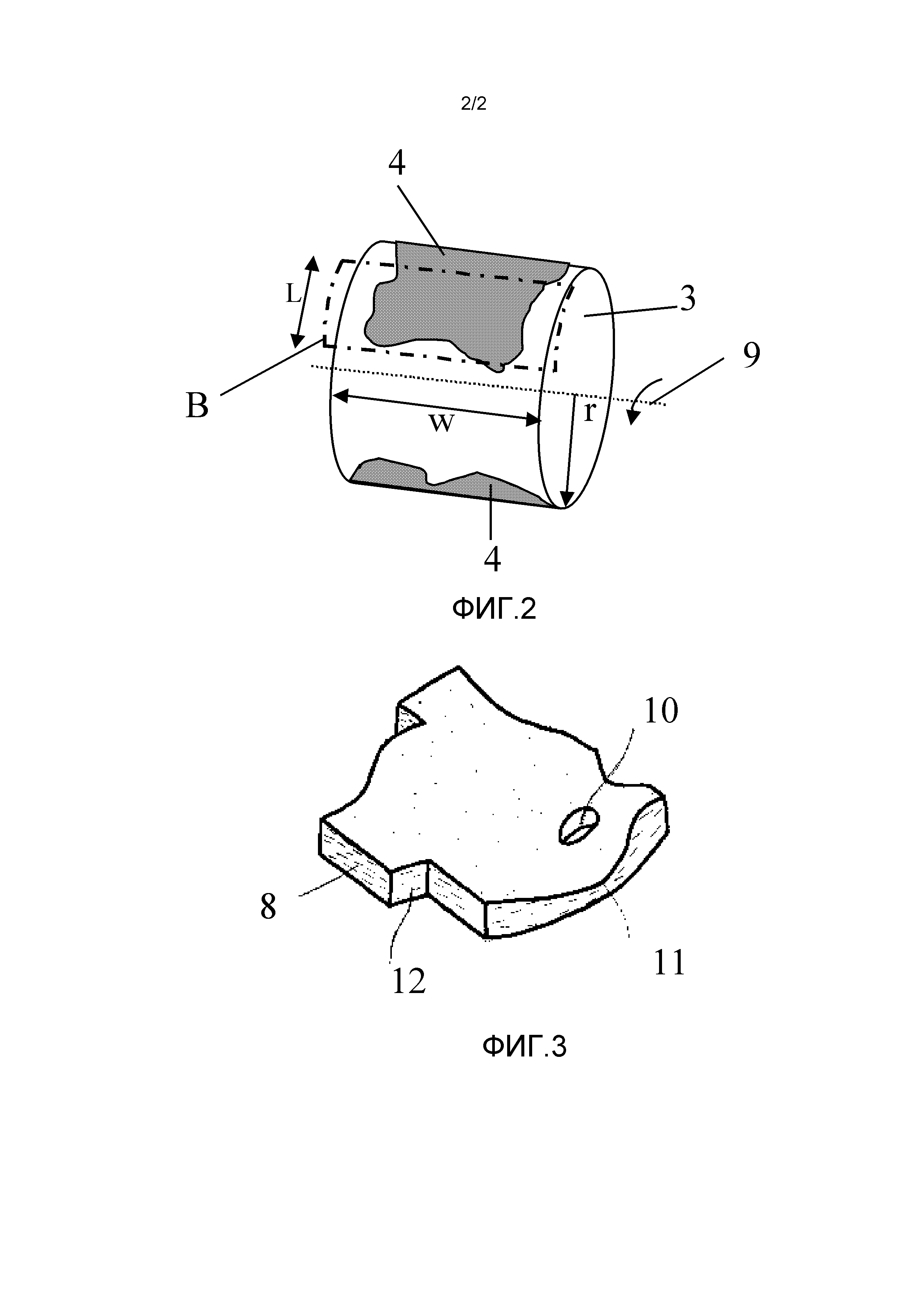

на фиг. 2 показан схематически чертеж устройства согласно изобретению под другим углом;

на фиг. 3 показан пример консолидированного предпродукта или готового продукта.

На фиг. 1 показано устройство согласно изобретению. Центральная часть устройства представляет собой вращаемый барабан 3, содержащий, по меньшей мере, одну полость 4. Поверхность является, по меньшей мере, частично, проницаемой в областях полости, образующих форму требуемого продукта. В полости со стороны, обращенной к потоку волокна, волокно собирается до тех пор, пока полость не заполнится. Предпочтительно предусмотрено устройство для удаления избыточного количества материала до зоны консолидирования. Съемный вал, или скребок, или альтернативные приспособления, известные в данной области техники, можно использовать для этой цели. Другое решение является сочетанием с подающим устройством.

Внутри барабана расположены устройство или средства для создания отрицательного давления в полости, в которой формуют продукт. Такими устройством или средствами для создания отрицательного давления могут быть, например, вакуумное устройство или средства для подсоединения к внешнему вакуумному устройству. Подсоединения к вакуумному устройству могут быть выполнены независимо к различным зонам обработки. Воздушные потоки через полость показаны стрелками.

Благодаря вращению барабана полости проходят через различные этапы или зоны обработки. Эти различные этапы или зоны обработки являются следующими:

A. подача основного материала в полость;

B. консолидация основного материала, собранного в полости;

C. наконец, охлаждение консолидированного материала в полости;

D. удаление из полости формы трехмерного, сформованного, консолидированного материала.

Устройство 2 в зоне A является примером такого устройства для подачи основного материала, которое можно использовать согласно изобретению. Поток волокна подают в полость, используя чесальный вал, с помощью которого, в то же самое время, также удаляют избыточное количество материала, как это раскрыто в документе WO 2007/134812.

Заполненные полости 4 проходят в зоне B, по меньшей мере, через одно консолидирующее устройство, например нагревательное устройство для термической обработки полости, заполненной основным материалом, для термоотверждения материала. В примере использованы две термические зоны b1 и b2, в которых температура Tb1 отличается от температуры Tb2. Так как передача тепла зависит от свойств материала, а также от температуры материала, то может быть необходимо сохранение определенной разницы между температурой используемой текучей среды и температурой продукта. В частности, внимание должно быть уделено тому, чтобы материал не был поврежден - перегрет и подпечен - на поверхности, так как это может оказывать отрицательное воздействие на качество продукта. Использование зон с различной температурой обладает преимуществом, заключающимся в том, что количество передаваемой теплоты можно регулировать более оптимально. Примером зонирования температур могут служить: зона нагрева и зона, в которой температуру поддерживают постоянной на более высоком уровне. Консолидация основного материала зависит от общего количества теплоты, переданной материалу. Предпочтительно, чтобы можно было регулировать поток горячего воздуха, температуру горячего воздуха и, наконец, давление в зоне обработки.

На фиг. 2 показан вращаемый барабан 3, содержащий две полости, который вращают вокруг оси вращения 9 и который имеет определенную ширину w и определенный радиус r. Пунктирными линиями показана зона консолидации B, проходящая, по меньшей мере, по наибольшей части ширины полости, а предпочтительно по всей ширине барабана W. Время выдерживания зависит от скорости вращения барабана, а также подача в полость, охлаждение и выкладка зависят от этого фактора, таким образом, время выдерживания можно регулировать только посредством длины L области по окружности, которая находится противоположно к консолидирующему устройству, как показано пунктирными линиями.

Например, охлаждающую область C на фиг. 1 можно регулировать таким образом, чтобы она продолжала консолидирующую область.

На фиг. 3 показан пример трехмерного, консолидированного продукта 8, изготовленного из основного материала, например волокна, полученного согласно изобретению, выполненного в соответствии с дизайном, который включает вставляемую часть 12, отверстие 10 и область 11 с уменьшенной толщиной.

Реферат

Устройство для изготовления трехмерного, сформованного, консолидированного продукта, содержащее: вращаемый барабан, образованный в виде вращаемого конвейера с периферической поверхностью, проходящей в окружном направлении, содержащей, по меньшей мере, одну область для формования продукта в виде полости на упомянутой периферической поверхности, причем периферическая поверхность является проницаемой для воздуха, по меньшей мере, в области для формования продукта; по меньшей мере, одно устройство для подачи материала, для подачи основного материала, по меньшей мере, в одну полость; вакуумное устройство, выполненное с возможностью генерирования отрицательного давления, по меньшей мере, в одной полости, где генерируемый отсос направлен к внутреннему пространству вращаемого конвейера; и причем ниже по потоку от устройства для подачи материала, по меньшей мере, одно консолидирующее устройство расположено таким образом, чтобы, по меньшей мере, часть заполненной полости подвергалась консолидирующей обработке, в результате которой основной материал, по меньшей мере, частично, соединялся бы с расположенным рядом материалом. 7 з.п. ф-лы, 3 ил.

Формула

отличающееся тем, что ниже по потоку от устройства для подачи материала, по меньшей мере, одно скрепляющее устройство расположено таким образом, чтобы, по меньшей мере, часть заполненной полости подвергалась консолидирующей обработке, в результате которой основной материал, по меньшей мере, частично, соединялся бы с расположенным рядом материалом.

Комментарии