Станок-автомат для шлифовки шариков из полудрагоценных камней - RU181230U1

Код документа: RU181230U1

Чертежи

Описание

Полезная модель относится к устройствам абразивной обработки. Устройство может быть использовано, например, в ювелирной промышленности при изготовлении шариков из полудрагоценных и поделочных камней, в том числе из янтаря.

Известен станок-автомат для обработки шаров из янтаря с кулачковым приводом качательного движения и бункером дозатором автоматической загрузки (Борисов Б.П. и др. Станок для обработки шаров из янтаря. «Известия», 2004, №5, КГТУ, с. 82-86).

К недостаткам этого станка-автомата можно отнести:

нет силового замыкания заготовки, что приводит к большому проценту брака (шар раскалывается);

отсутствие стадии обработки «выхаживания», т.е. достижение средней точности;

сложная кинематическая структура;

высокая стоимость, эффективен только в условиях массового и крупносерийного производства.

Известно устройство для обработки шариков из янтаря и других материалов - станок SKU польской фирмы AVALON [http://www.rundist.com/published/publicdata/ORIGINALRUNDIST/attachments/SC/products_pictures/DTR%20SKU%20RUS.pdf] Этот станок выбран в качестве ближайшего аналога. Станок содержит станину со стойкой, на которой установлен связанный с приводом шпиндель с закрепленным шлифовальным кругом, выполненным с профильной радиусной канавкой на периферийной поверхности. На станине станка смонтирован маятниковый механизм, содержащий ролик, подпорку под шарик, и привод в составе вспомогательного двигателя и ременной передачи. Маятниковый механизм установлен с возможностью качательного движения на двух шарнирных опорах, которое осуществляется вручную с помощью рукояти маятникового механизма. На периферийной поверхности ролика, в канавках, смонтированы два резиновых кольца круглого сечения таким образом, что выступают наполовину над поверхностью ролика. Подпорка под заготовку (шарик) выполнена в виде стержня и установлена на маятниковом механизме с возможностью установочных перемещений в горизонтальной и вертикальной плоскостях. Станок снабжен системой подачи охлаждающей жидкости (водопроводная вода), защитными кожухами, пультами управления. Маятниковый механизм может занимать два крайних положения: рабочее и нерабочее (откинутое), которые ограничены блокировками. При обработке на описываемом станке заготовка проходит несколько стадий цикла обработки. На стадии начальной загрузки заготовку вручную устанавливают на торцевую поверхность подпорки и одновременно опирают ее на точечные участки пассиков, в результате, заготовка в виде шарика опирается на три точки, не лежащие в одной плоскости, что делает ее положение неустойчивым, она удерживается лишь силой своего веса, который слишком мал для надежного удержания. В таком положении вручную сообщают плавное поступательное перемещение маятниковому механизму вместе с заготовкой по дуговой траектории к шлифовальному кругу. При касании заготовкой двух крайних точек на профиле канавки вращающегося шлифовального круга (такой момент характеризует стадию промежуточной загрузки) ролику сообщают вращение в противоположную сторону. На стадии окончательной загрузки при дальнейшем перемещении маятникового механизма происходит силовое замыкание системы резиновые кольца-заготовка-круг, при котором происходит обработка заготовки в заданный диаметр. После чего маятниковый механизм вручную переводят в нерабочее положение, останавливают ролик, и обработанный шарик падает в сборную емкость.

К недостаткам описанного станка можно отнести:

применение ручной поштучной загрузки заготовок на станок является крайне непроизводительной и утомительной операцией, особенно при изготовлении шариков весьма востребованных малых диаметров 2,5…3 мм;

транспортное движение заготовки из позиции загрузки в позицию начала обработки занимает относительно много времени, которое является холостым и снижает производительность, но из-за необходимости соблюдения техники безопасности маятниковый механизм вместе с подпоркой под шарик приходится отводить от шлифовального круга на достаточно большой угол α=35…45°; базирование заготовки весьма неустойчиво, а при транспортировании заготовки в зону обработки она удерживается на переходных базовых точках исключительно своим весом, что не исключает падение заготовки;

при ручном управлении качательным движением маятникового механизма очень трудно синхронизировать момент включения круговой подачи с определенным положением заготовки, что может привести к образованию на заготовке «лыски» или заготовка раскалывается, или заготовка слетает с подпорки;

при ручном управлении невозможно обеспечить равномерную и стабильную силу прижатия заготовки к шлифовальному кругу, а значит, затруднительна калибровка формы и точного диаметра шарика.

Полезная модель решает задачу повышения производительности станка-автомата, за счет автоматизации загрузки и обработки шариков путем использования пневмооборудования.

Для получения необходимого технического результата в станке-автомате для шлифовки шариков из полудрагоценных камней, содержащем станину со стойкой, на которой установлен связанный с электродвигателем шпиндель с закрепленным на нем шлифовальным кругом, выполненным с профильной радиусной канавкой на периферийной поверхности, и маятниковый механизм, установленный с возможностью качательного движения, включающий снабженный отдельным электродвигателем ролик, выполненный с двумя выступающими резиновыми кольцами на периферийной поверхности, которая ориентирована оппозитно периферийной поверхности шлифовального круга, и подпорку под обрабатываемый шарик, расположенную между периферийными поверхностями круга и ролика, предлагается станок дополнительно снабдить вакуумным насосом, связанным с пневмораспределителем, и пневмоцилиндром, использованным в качестве привода качательного движения маятникового механизма. Пневмоцилиндр предлагается оснастить регуляторами подачи воздуха в цилиндр и датчиками положения поршня. Кроме того, станок предлагается оборудовать механизмом поштучной подачи шариков, включающим бункер-питатель и податчик, установленный с возможностью возвратно-поступательного перемещения от бункера-питателя до подпорки под шарик. В качестве податчика и подпорки под шарик предлагается использовать трубки, связанные через пневмораспределитель с пневмонасосом. Кроме этого, станок предлагается оборудовать блоком управления, связанным с пневмораспределителем, пневмонасосом, пневмоцилиндром, электродвигателями.

На прилагаемых к описанию графических материалах изображено:

фиг. 1 - изображение конструкции предлагаемого станка-автомата;

фиг. 2 - схематическое изображение работы предлагаемого станка-автомата;

фиг. 3 - схема опорных точек при загрузке заготовки на начальной стадии;

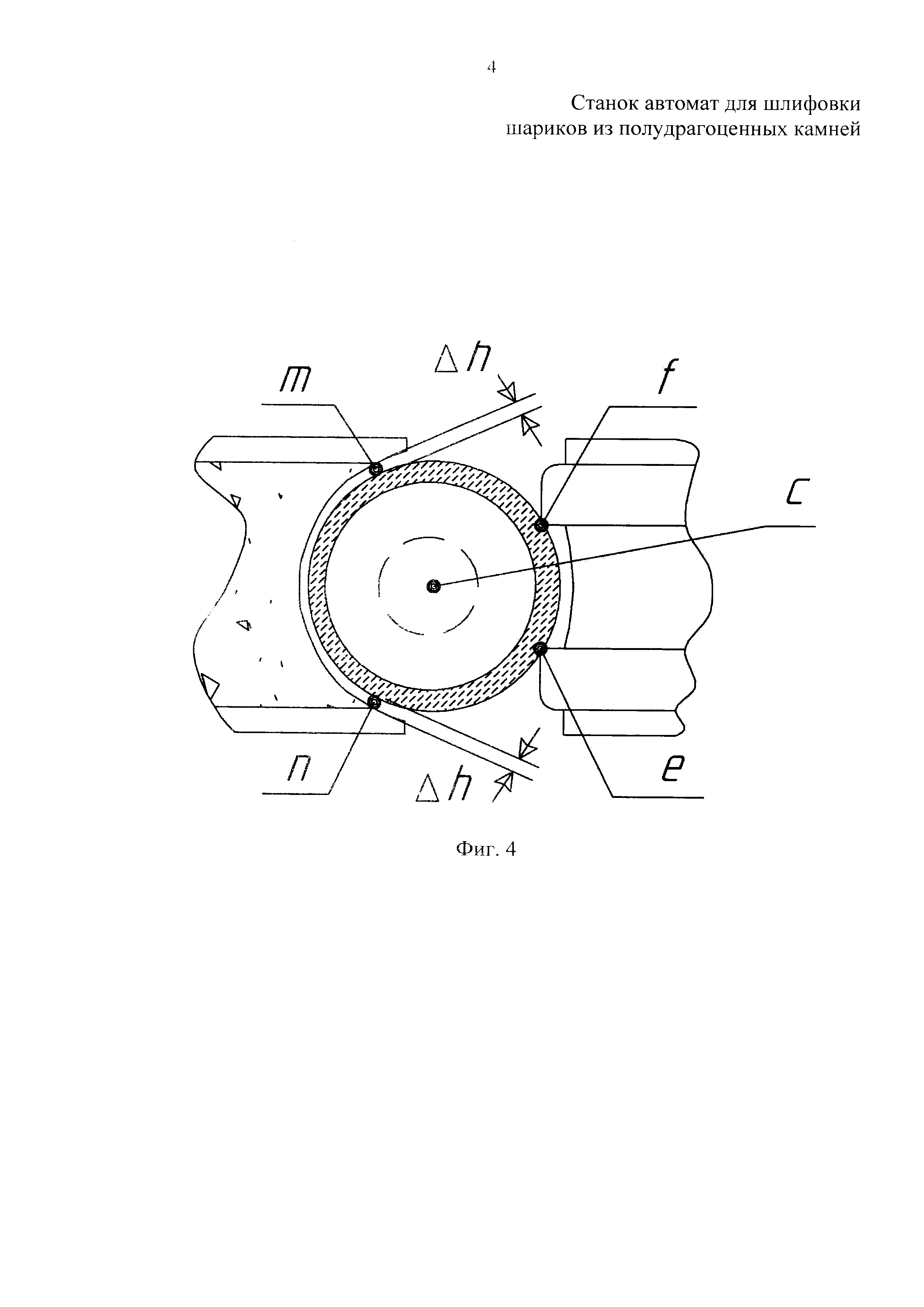

фиг. 4 - схема опорных точек загрузки заготовки на промежуточной стадии;

фиг. 5 - схема окончательной загрузки заготовки;

фиг. 6 - схема действующих сил на заготовку на стадии обработки;

фиг. 7 - схематическое изображение работы станка - ближайшего аналога.

На графических материалах приняты следующие обозначения:

1 - шлифовальный круг; 2 - резиновое кольцо; 3 - ролик; 4 - ременная передача; 5 - электродвигатель, сообщающий вращение ролику 3; 6 - рукоять маятникового механизма; 7 - маятниковый механизм; 8, 9 - микрометрический упор; 10 - подпорка под шарик; 11 - станина; 12 - опора шарнирная; 13, 19 - трубка; 14 - пневмораспределитель; 15 - пневмонасос; 16 - блокировка перемещения маятникового механизма; 17 - заготовка (шарик); 18 - податчик; 20 - бункер-питатель; 21 - электродвигатель, сообщающий вращение шлифовальному кругу 1; 22 - ременная передача; 23 - стойка; 24 - шпиндель; 25 - пневмоцилиндр; 26 - кронштейн; 27 - профильная радиусная канавка; 28 - желоб; 29 - блок управления;

B1 - направление вращения шлифовального круга 1;

B2 - направления качательного движения маятникового механизма 7;

B3 - направление вращения ролика 3;

П1, П2 - направления установочных перемещений в горизонтальной плоскости;

П3 - направления установочных перемещений в вертикальной плоскости;

П4 - направления перемещения податчика 18;

dш - диаметр шарика;

с, е, f - точки опоры шарика на стадии начальной загрузки;

m, n - точки опоры шарика на шлифовальном круге на промежуточной и окончательной стадии загрузки;

δ - припуск на обработку шарика;

Δh - зазор между крайними точками профиля радиусной канавки и шариком; α' - угол отклонения от вертикали маятникового механизма в крайнем нерабочем положении;

α'' - угол отклонения от вертикали маятникового механизма в начальной стадии загрузки заготовки;

α''' - 0 - диапазон радиальной подачи при рабочем технологическом движении маятникового механизма.

Предлагаемый станок-автомат включает станину 11, на которой на стойке 23 установлен шпиндель 24 с закрепленным шлифовальным кругом 1, выполненным с профильной радиусной канавкой 27 на периферийной поверхности. Маятниковый механизм 7 установлен на шарнирных опорах 12 с возможностью установочных перемещений в горизонтальной (П1 и П2) и вертикальной плоскостях (П3). В качестве привода качательного движения маятникового механизма 7 использован пневмоцилиндр 25 (фиг. 1, 2, В2). Крайние положения маятникового механизма 7 ограничиваются микрометрическими упорами 8, 9. Подпорка 10 под шарик установлена на маятниковом механизме 7 с возможностью установочных перемещений (фиг. 1, П1 П3) и выполнена в виде трубки, связанной через пневмораспределитель 14 с пневмонасосом 15. Ролик 3, выполненный с двумя резиновыми кольцами 2 и установленный на маятниковом механизме 7, снабжен отдельным приводом с электродвигателем 5. Станок-автомат дополнительно снабжен механизмом поштучной подачи шариков, включающим бункер-питатель 20 и податчик 18, связанный через пневмораспределитель 14 с пневмонасосом 15 и установленный с возможностью возвратно-поступательного перемещения от бункера-питателя 20 до подпорки 10 под шарик. Бункер-питатель 20 выполнен с выходным каналом в нижней части, который связан с желобом 28. Станок-автомат оборудован блоком 29 управления, связанным с пневмораспределителем 14, пневмонасосом 15, пневмоцилиндром 25, электродвигателями 5, 21.

Станок-автомат снабжен системой подачи охлаждающей жидкости (вода) и лотком для приема обработанных шариков (на схеме не показаны). Все электрическое и пневматическое оборудование станка-автомата соединено в единую электро-пневмо-схему.

Описание работы станка-автомата.

Станок-автомат работает следующим образом. В бункер-питатель 20 загружают заготовки-шарики. Податчик 18, выполненный в виде трубки расположен над желобом 28 перед выходным каналом бункера-питателя 20. Вакуум в податчике 18 отсутствует. Давление воздуха подается в верхнюю часть пневмоцилиндра 25, в результате чего маятниковый механизм 7 занимает крайнее нерабочее положение, ограниченное настроенным микрометрическим упором 9, характеризуемое углом отклонения от вертикали α'. Электродвигатели 5 и 21 выключены.

Включение станка.

Нажатием на кнопку «Пуск» пульта управления включают электродвигатель 21 и шлифовальный круг 1 приводится во вращение В1, включают пневмонасос 15. Открывают вентиль подачи воды в рабочую зону (на схеме не показан).

При нажатии на кнопку «Цикл» пульта управления начинается автоматическая работа заранее запрограммированного контроллера, осуществляется автоматическая работа станка-автомата, осуществляющего последовательно стадии цикла процесса обработки.

Стадия I

По команде контроллера вакуум от пневмонасоса 15 через пневмораспределитель 14 подается на податчик 18, в качестве которого использована трубка, и заготовка (шарик) 17, расположенная перед торцом податчика 18, надежно к нему присасывается. Податчик 18 вместе с заготовкой 17 начинает поступательное движение по направлению к торцу подпорки 10 под шарик, в качестве которой использована также трубка. При движении податчика 18 он перекрывает выходной канал бункера-питателя 20, препятствуя поступлению из него заготовок-шариков в желоб 28. Вакуум в трубке, служащей подпоркой 10 под шарик, в это время отсутствует. При достижении заготовкой, перемещаемой податчиком 18, торца трубки-подпорки 10 под шарик срабатывает концевой датчик пневмоцилиндра 25 и контроллер отключает «подачу вакуума» к податчику 18 и включает «подачу вакуума» на подпорку 10 под шарик. В результате шарик «отстает» от торца податчика 18 и присасывается к торцу подпорки 10 под шарик.

В это же мгновение податчик 18 начинает свое возвратное движение в исходную позицию, а на пневмоцилиндр 25 маятникового механизма 7 с небольшой выверенной задержкой по времени поступает от контроллера сигнал на подачу давления в подпорку 10 под шарик 17.

Стадия II

Поскольку податчик 18 уже успел отойти от подпорки 10 под шарик, он не препятствует маятниковому механизму 7 совершать под действием пневмоцилиндра 25 движение по направлению к шлифовальному кругу 1 вместе с подпоркой 10 и надежно удерживаемой заготовкой-шариком 17, а также вместе с роликом 3. При этом заготовка 17 опирается не только на подпорку 10, но и на точечные участки (е, f, фиг. 3, 4, 5) резиновых колец 2 на ролике 3.

Параллельно с начавшимся движением маятникового механизма 7 податчик 18 продолжает возвратное движение П4 (фиг. 2) до своего исходного положения, при котором выходной канал бункера-питателя 20 вновь откроется и очередной шарик поступит из выпускного канала в желоб 28 и окажется перед торцом податчика 18.

Стадия III

Маятниковый механизм 7 по команде блока 29 управления начинает перемещать заготовку-шарик 17 по дуговой траектории к поверхности профильной радиусной канавки 27 на шлифовальном круге 1, автоматически замедляя движение по команде блока 29 управления при приближении к поверхности канавки 27. Когда заготовка-шарик 17 плавно, «с торможением» приближается к абразивной поверхности на расстояние 0,2-0,3 мм от ее наиболее выступающих точек профиля, срабатывает заранее настроенный индукционный датчик, который дает команду контроллеру на сброс «вакуума» в подпорке 10 под заготовку-шарик 17. Одновременно поступает команда из блока 29 управления на включение электродвигателя 5 и ролик 3 получает вращение В3, противоположное В1 (фиг. 2). Поскольку включение любых систем обладает определенной инертностью, то к моменту начала движения В3 шарика маятниковый механизм 7 успевает пройти оставшиеся 0,2…0,3 мм и обеспечивает плавное соприкосновение поверхности заготовки-шарика 17 (причем на строго определенной скорости радиального врезания) с поверхностью профильной радиусной канавки 27 на шлифовальном круге 1. В то же время «сброшенный» с подпорки 10 под шарик вакуум дает заготовке-шарику 17 свободу движения и надежное, строго определенное, пневматическое усилие силового замыкания системы резиновые кольца-шарик-круг, позволяющее гарантированно создать на заготовке необходимый крутящий момент. В результате, заготовка-шарик 17 начинает интенсивно вращаться, опираясь на подпорку 10, причем за счет резиновых колец 2 шарику сообщается оптимальная окружная скорость резания, а за счет плавного движения маятникового механизма 7 - стабильная заданная радиальная подача на участке дуговой траектории центра ролика, когда маятниковый механизм 7 поворачивается на шарнирной опоре 12 на угол от α''' до 0° (фиг. 2). Именно на этом участке ускоренное транспортное движение В2 маятникового механизма 7, не меняя своей физической сути приобретает новое свойство: становится рабочим технологическим движением радиальной подачи заготовки с вполне конкретным технологическим режимом.

Стадия IV

В процессе продолжающегося замедленного движения радиальной подачи (поворот В2, фиг. 2), движения круговой подачи (вращение В3, фиг. 2) и движения скорости резания (вращение В1, фиг. 2) заготовка-шарик 17 проходит оставшуюся часть пути резания и при этом абразивными зернами шлифовального круга 1 с нее снимается припуск «δ» (например, для янтарных шариков в среднем он составляет примерно 0,5 мм). В конце стадии, маятниковый механизм 7 упирается в неподвижный платик (на схеме не показан) микрометрическим упором 9. Упор маятникового механизма осуществляется по заранее выставленным точным настройкам, которые выставляются в зависимости от требуемого диаметра шарика. Этот процесс называется «выхаживанием» поверхности шарика, тем самым повышается точность и качество его поверхности. Пневмоцилиндр 25 обеспечивает строго определенную контроллером выдержку времени, прижимая микрометрический упор 8 к платику (на схеме не показан), тем самым повышается точность и качество поверхности изделия.

Стадия V

По окончанию времени «выхаживания» по команде контроллера пневмоцилиндр 25 начинает ускоренный отвод маятникового механизма 7 с подпоркой 10 и уже обработанным шариком 17 из рабочей зоны (реверсивное движение В2, фиг. 2) от шлифовального круга 1. При этом одновременно подается вакуум на подпорку 10 под шарик 17 и, тем самым, готовый шарик надежно базируется на рабочей поверхности подпорки 10, и опасность его случайного повреждения продолжающим непрерывно вращаться кругом 1 отсутствует. За счет реверсивного движения В2 маятникового механизма 7 подпорка 10 занимает в конце данной стадии позицию, которая характеризуется углом поворота маятникового механизма 7 на угол α', т.е. крайнее нерабочее положение, контролируемое блокировкой (на схеме не показана) перемещения маятникового механизма 7. При этом центр обработанного шарика 17, удерживаемого вакуумом на торце подпорки 10, разместится на линии перемещения податчика 18 (см. фиг. 2).

Стадия VI

При достижении крайнего правого, исходного, положения маятниковым механизмом 7, (контролируется микрометрическим упором 9) по команде контроллера подается «вакуум» на податчик 18 и начинается его перемещение вместе с очередной заготовкой-шариком в рабочую зону. Подходя к торцу подпорки 10 под шарик податчик 18, новой заготовкой-шариком сталкивает с торца подпорки 10 обработанный шарик в приемный лоток (на схеме не показан) и останавливается в такой позиции, что центр вновь новой доставленной заготовки-шарика располагается по оси отверстия трубки-подпорки 10 под шарик. Поскольку вакуум с подпорки 10 под шарик не убирался, то доставленная заготовка удерживается на торце подпорки 10 под шарик, а вакуум с податчика 18 в этот момент снимается и податчик 18, по команде контроллера, совершает реверсивное движение П4 на исходную позицию.

Далее цикл повторяется.

Таким образом, предлагаемый станок-автомат позволяет повысить производительность обработки шариков, по сравнению с описанным ближайшим аналогом, за счет автоматизации загрузки заготовок и обработки, а также повысить точность и стабильность заданных размеров изделий и уменьшить количество бракованных изделий.

Реферат

Полезная модель относится к устройствам абразивной обработки шариков. Устройство может быть использовано, например, в ювелирной промышленности при изготовлении шариков из полудрагоценных и поделочных камней, в том числе из янтаря. Станок-автомат содержит станину со стойкой, на которой установлен связанный с электродвигателем шпиндель с закрепленным на нем шлифовальным кругом, выполненным с профильной радиусной канавкой на периферийной поверхности. Маятниковый механизм установлен с возможностью качательного движения и включает снабженный отдельным электродвигателем ролик, выполненный с двумя выступающими резиновыми кольцами на периферийной поверхности, которая ориентирована оппозитно периферийной поверхности шлифовального круга. Подпорка под обрабатываемый шарик расположена на маятниковом механизме между периферийными поверхностями круга и ролика. Станок дополнительно снабжен вакуумным насосом, связанным с пневмораспределителем, и пневмоцилиндром, использованным в качестве привода качательного движения маятникового механизма. Пневмоцилиндр оснащен регуляторами подачи воздуха в цилиндр и датчиками положения поршня. Станок оборудован механизмом поштучной подачи шариков, включающим бункер-питатель и податчик, установленный с возможностью возвратно-поступательного перемещения от бункера-питателя до подпорки под шарик. В качестве податчика и подпорки под шарик использованы трубки, связанные через пневмораспределитель с пневмонасосом. Кроме этого, станок оборудован блоком управления, связанным с пневмораспределителем, пневмонасосом, пневмоцилиндром, электродвигателями. Повышает производительность обработки шариков. 7 ил.

Комментарии