Шина - RU2582521C2

Код документа: RU2582521C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к шине для монтажа на ободе и, в частности, относится к шине, в которой по меньшей мере часть произведена из материала смолы.

Уровень техники

Пневматические шины, скомпонованные из резины, органических волокнистых материалов, стальных элементов, и тому подобного, традиционно используются в транспортных средствах, таких как автомобили.

В последнее время использование материалов смол, в частности, термопластичных смол, термопластичных эластомеров, и тому подобного, в качестве материалов для шин, исследуется с точки зрения снижения массы, легкости формования, и легкости повторного использования.

Например, патентный документ 1 (Японская выложенная заявка на патент (JP-A) №2003-104008) и патентный документ 2 (JP-A № H03-143701) описывают пневматическую шину, сформованную с использованием термопластичного полимерного материала.

Документы уровня техники

Патентные документы

Патентный документ 1: JP-A №2003-104008

Патентный документ 2: JP-A № Н03-143701

Раскрытие изобретения

Проблемы, решаемые в изобретении

Шины с использованием термопластичного полимерного материала гораздо легче производятся и имеют меньшую стоимость, чем традиционные резиновые шины. Кроме того, поскольку шины, в которых используется термопластичный полимерный материал, обладают избыточной эластичностью, а также имеют более простую структуру, чем традиционные шины, выполненные из резины, это создает преимущество, обеспечивая снижение массы произведенной шины.

Однако, хотя шины, в которых используется термопластичный полимерный материал, обладают избыточной эластичностью, еще имеется возможность для улучшения в отношении характеристики удержания газа, такого как воздух, в шине.

В традиционной вулканизированной пневматической шине, с целью улучшения характеристики удержания газа, в качестве слоя, удерживающего газ, используется каучук на основе IIR (каучукоподобный сополимер изобутилена и изопрена (бутилкаучук)). Однако удерживающий газ слой, сформованный на основе IIR-каучука, является тяжелым и не подходит для использования в шинах, в которых полимерный материал используется с целью снижения массы. Когда удерживающий газ слой, сформованный на основе IIR-каучука, обеспечивается для шины, в которой используется полимерный материал, требуется вулканизационный клей для связывания удерживающего газ слоя с телом каркаса шины. При использовании вулканизационного клея для связывания удерживающего газ слоя указанным способом возникают многочисленные ограничения в процессе производства, такие как ограничение времени вулканизационного формования.

С учетом указанных выше обстоятельств, целью изобретения является обеспечение шины, сформированной из материала смолы, которая имеет небольшую массу и отличные характеристики удержания газа в теле каркаса шины.

Средства решения проблемы

Шина согласно изобретению содержит по меньшей мере кольцевое тело каркаса шины, которое сформировано из материала смолы и имеет слоистую структуру, при этом тело каркаса шины содержит по меньшей мере один слой, удерживающий газ.

Преимущества изобретения

Как разъяснено выше, согласно изобретению может быть получена шина, сформированная из материала смолы, которая имеет небольшую массу, и отличные характеристики удержания газа в теле каркаса шины.

Краткое описание чертежей

Фигура 1А представляет собой вид в перспективе, иллюстрирующий поперечное сечение части шины, в соответствии с иллюстративным вариантом осуществления изобретения.

Фигура 1В представляет собой поперечное сечение борта покрышки, смонтированной на ободе.

На фигуре 2 приведена увеличенная диаграмма, иллюстрирующая барьерный слой для газа в соответствии с иллюстративным вариантом осуществления 1-1.

Фигура 3 является поперечным сечением, взятым вдоль оси вращения шины в соответствии с иллюстративным вариантом осуществления 1-1, и иллюстрирующим состояние, в котором армирующий корд внедрен в коронную часть каркаса покрышки.

Фигура 4 представляет собой графическое изображение, поясняющее операцию внедрения армирующего корда в коронную часть каркаса покрышки с использованием устройства нагревания корда и роликов.

Фигура 5А представляет собой поперечное сечение, взятое вдоль направления ширины шины в соответствии с иллюстративным вариантом осуществления изобретения.

Фигура 5В является увеличенным поперечным сечением, взятым вдоль направления ширины шины для борта покрышки, в смонтированном состоянии обода на шине.

Фигура 6 является увеличенным графическим изображением, иллюстрирующим барьерный слой для газа в соответствии с иллюстративным вариантом осуществления 1-2.

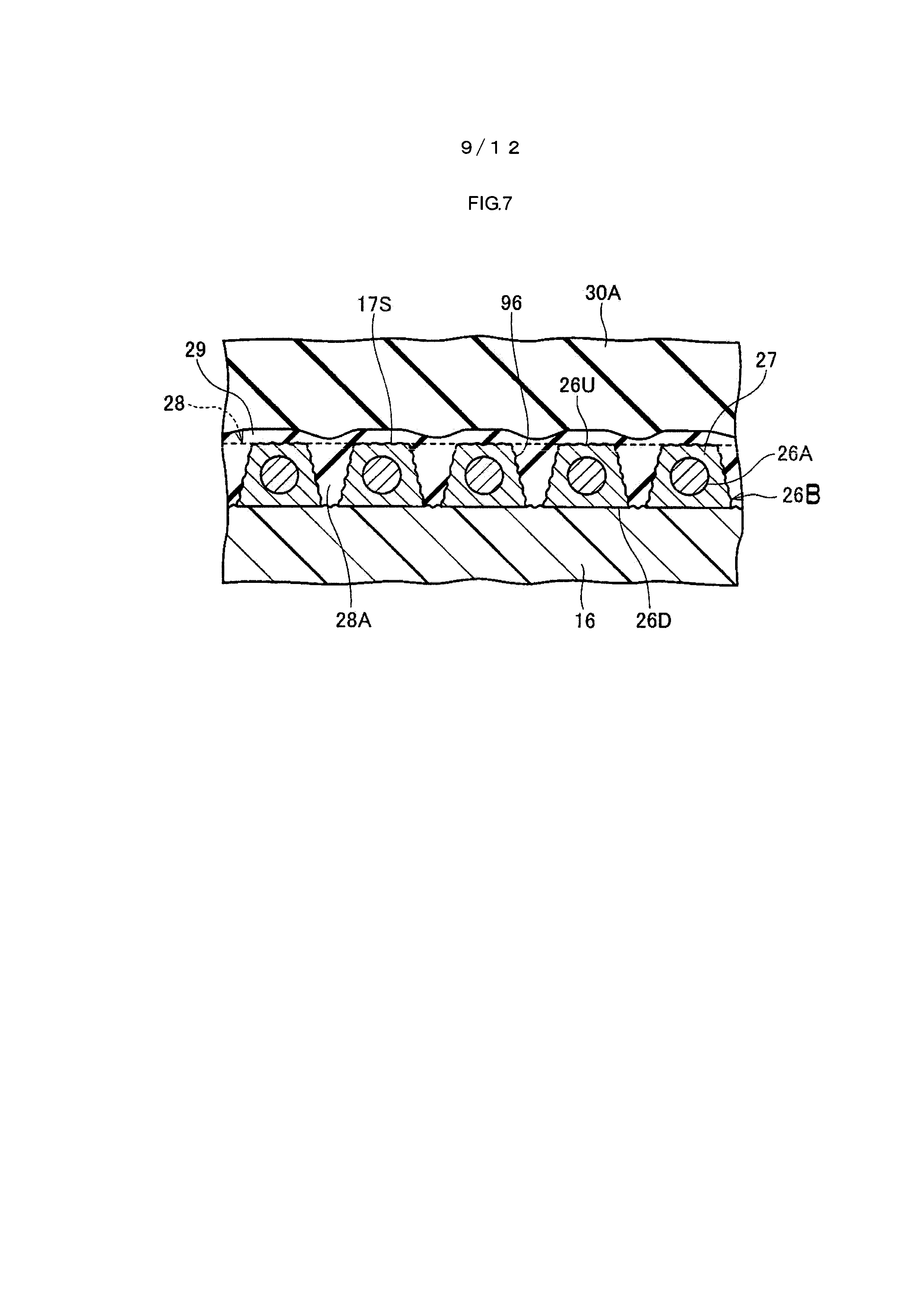

На фигуре 7 показано поперечное сечение, взятое вдоль направления ширины шины, иллюстрирующее периферию армирующего слоя шины в соответствии с иллюстративным вариантом осуществления 1-2.

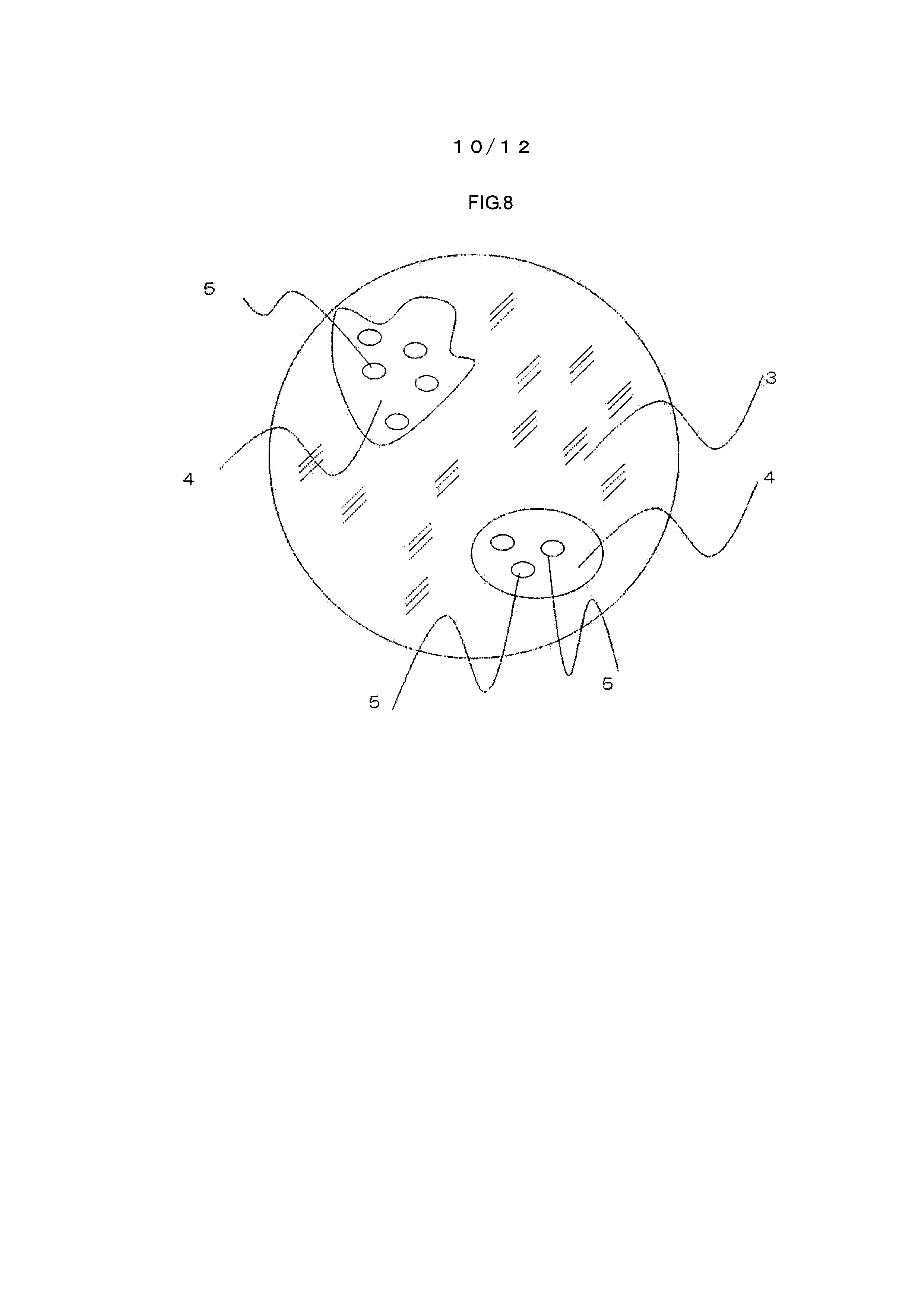

На фигуре 8 показано графическое изображение, поясняющее структуру «салями» удерживающего газ слоя.

Фигура 9 представляет собой СЭМ-изображение, где показана структура удерживающего газ слоя в соответствии с иллюстративным вариантом осуществления 2-1.

Фигура 10 представляет собой СЭМ-изображение, где показана структура удерживающего газ слоя в соответствии с иллюстративным вариантом осуществления 3-1.

Осуществление изобретения

Как описано выше, шина согласно изобретению содержит по меньшей мере кольцевое тело каркаса шины, которое сформировано из материала смолы и имеет слоистую структуру, при этом тело каркаса шины содержит по меньшей мере один слой, удерживающий газ.

Шина согласно изобретению содержит кольцевое тело каркаса шины, сформированное из материала смолы. Термин "материал смолы" означает понятие, которое охватывает термопластичные смолы (которые охватывают термопластичные эластомеры) и термореактивные смолы, и не охватывает вулканизированную резину. Благодаря тому, что шины согласно изобретению имеют тело каркаса шины, сформированное из материала смолы, устраняется потребность в процессе вулканизации, который является существенной стадией для традиционных шин, выполненных из резины, что дает возможность получать, например, тело каркаса шины с использованием литья под давлением или тому подобного. Таким образом, имеется возможность упростить производственный процесс, что дает возможность снизить затраты времени и средств. Кроме того, тело каркаса шины, сформированное из материала смолы, имеет более простую структуру, чем традиционные шины, выполненные из резины, что дает преимущество более легкой массы. Это обеспечивает улучшение сопротивления истиранию и сопротивления качению для шины.

Шина согласно изобретению имеет тело каркаса шины со слоистой структурой и содержит слой, удерживающий газ. Шина согласно изобретению имеет удерживающий газ слой в теле каркаса шины, что обеспечивает улучшение характеристики удержания газа, например, воздуха, азота, или тому подобного, для тела каркаса шины. Таким образом, шину согласно изобретению можно эффективно использовать в качестве пневматической шины, в которой тело каркаса шины смонтировано на ободе, и газ заполняет пространство, ограниченное телом каркаса шины и ободом. В то же время улучшение характеристик удержания газа для шины также улучшает характеристику сохранения внутреннего давления в шине.

Далее следует объяснение относительно вариантов осуществления удерживающего газ слоя и материалов, содержащихся в слое, удерживающем газ, и относительно материалов смолы, содержащихся в теле каркаса шины согласно изобретению, и затем конкретные примеры вариантов осуществления шин согласно изобретению, со ссылкой на чертежи.

[Слой, удерживающий газ]

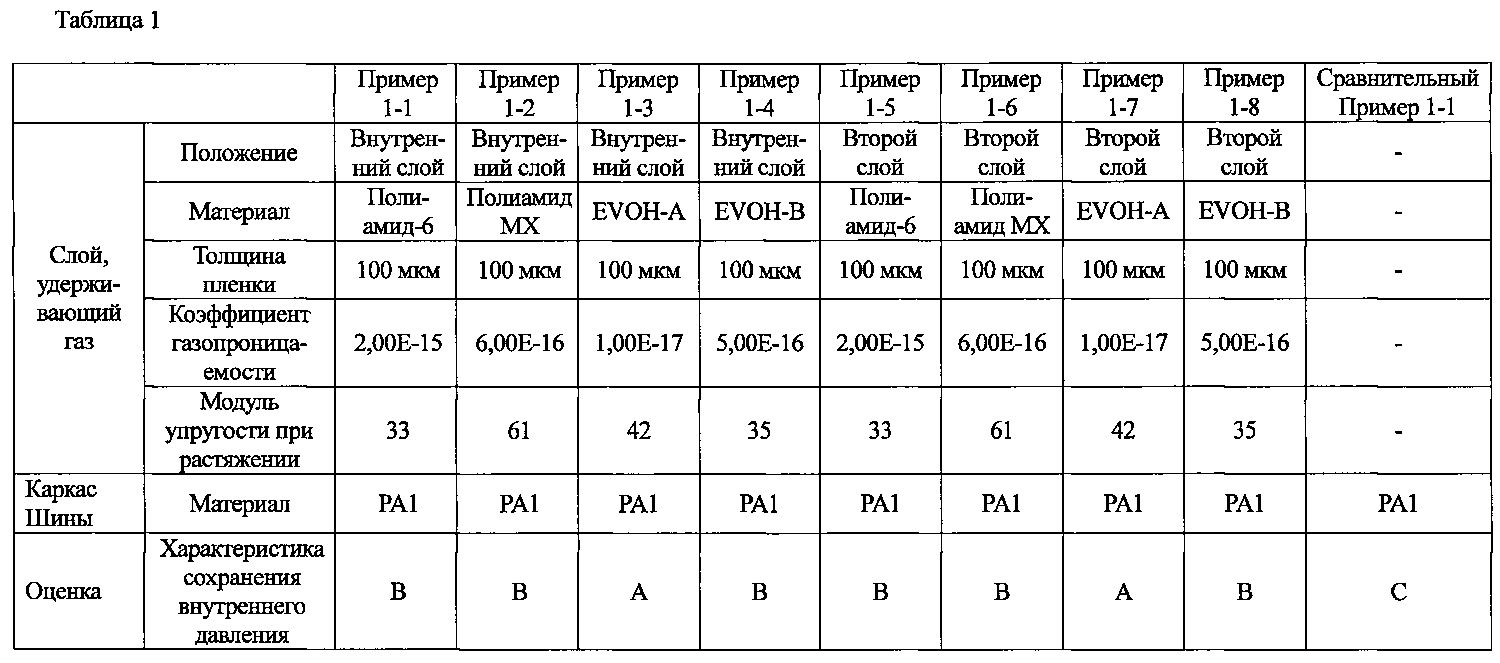

Шина согласно изобретению содержит слой, удерживающий газ. Слой, удерживающий газ, может быть слоем, который имеет коэффициент газопроницаемости при 80°C (ниже называется просто "коэффициент газопроницаемости") равный 2,0×10-15 см3·см/(см2·с·Па) или меньше. Ограничение коэффициента газопроницаемости величиной 2,0×10-15 см3·см/(см2·с·Па) или меньше обеспечивает достаточное улучшение характеристики удержания газа в теле каркаса шины при толщине пленки, которая демонстрирует достаточную эластичность в качестве элемента конструкции шины. С точки зрения характеристик удержания газа для тела каркаса шины, коэффициент газопроницаемости удерживающего газ слоя предпочтительно составляет 1,0×10-15 см3·см/(см2·с·Па) или меньше. Отличные характеристики удержания газа в удерживающем газ слое также имеют то преимущество, что имеют высокие барьерные свойства для проникновения влаги.

Коэффициент газопроницаемости удерживающего газ слоя можно измерить, например, согласно документу JIS K7126-1:2006 (Способ А: метод перепада давления). Более конкретно, устройство измерения газопроницаемости "GTR-30X" (производство фирмы GTE Tec Corporation) может быть использовано для измерения коэффициента газопроницаемости, в следующих условиях: температура ячейки 80°C, и абсолютный перепад давления 0,30 Па.

В настоящем изобретении тело каркаса шины имеет слоистую структуру из по меньшей мере двух или более слоев в радиальном направлении шины. Достаточно, чтобы слой, удерживающий газ, составлял один слой или несколько слоев слоистой структуры тела каркаса шины. С точки зрения характеристик удержания газа, в таких случаях удерживающий газ слой предпочтительно сформирован непрерывно по всей области коронной части и боковых частей тела каркаса шины, а именно, по всей области в направлении вдоль окружности и в направлении ширины тела каркаса шины. Слой, удерживающий газ, может быть расположен в любой наиболее удаленной наружной, промежуточной или крайней внутренней стороне, в радиальном направлении шины в слоистой структуре тела каркаса шины; однако с точки зрения легкости конструкции и эффективного улучшения характеристик удержания газа, удерживающий газ слой предпочтительно расположен на внутренней стороне, в радиальном направлении шины, тела каркаса шины, и более предпочтительно, расположен на крайней внутренней стороне, или в положении второго слоя от крайней внутренней стороны, в радиальном направлении шины. В настоящем изобретении армирующий корд для армирования тела каркаса шины не является существенным элементом конструкции; однако в случаях, когда армирующий корд навит на тело каркаса шины, таких как в вариантах, описанных ниже, указанный слой, удерживающий газ, предпочтительно предусмотрен в радиальном направлении глубже внутрь, чем слой армирующего корда, для того чтобы отсутствовал контакт с армирующим кордом.

Предпочтительно слой, удерживающий газ, обладает определенной степенью эластичности. Эластичность слоя, удерживающего газ, можно определить со стандартным напряжением при 4% удлинении растяжения в испытании одноосного удлинения при растяжении (JIS K7161-1994 Определение характеристик растяжения пластиков). Напряжение слоя, удерживающего газ, при 4% удлинении с растяжением, с точки зрения улучшения долговечности тела каркаса шины и слоя, удерживающего газ, находится в связи с модулем упругости тела каркаса шины, и предпочтительно составляет 70 МПа или меньше, и более предпочтительно 50 МПа или меньше, особенно предпочтительно 40 МПа или меньше. Отсутствуют конкретные минимальные ограничения напряжения слоя, удерживающего газ, при 4% удлинении с растяжением.

Толщина слоя, удерживающего газ, с точки зрения характеристик удержания газа, предпочтительно является настолько большой, насколько возможно, и предпочтительно определяется с учетом эластичности (модуля упругости) удерживающего газ слоя. С точки зрения баланса свойств удержания газа и эластичности, толщина слоя, удерживающего газ, предпочтительно составляет от 20 мкм до 300 мкм, и более предпочтительно от 20 мкм до 100 мкм.

Способ формирования слоя, удерживающего газ, конкретно не ограничивается, слой может интегрально формоваться телом каркаса шины, или материал, который образует слой, удерживающий газ, может быть предусмотрен внутри тела каркаса шины, после того как форма тела каркаса шины будет сформована. Способ формования может быть любым подходящим известным методом, таким как соэкструзия, литье под давлением, раздувное формование или тому подобное. В тех случаях, когда слой, удерживающий газ, прикрепляется к телу каркаса шины в последующем, может быть дополнительно предусмотрен, например, адгезивный слой для соединения вместе слоя, удерживающего газ, и тела каркаса шины.

Материал для формирования слоя, удерживающего газ, конкретно не ограничивается, до тех пор, пока этот материал будет способен давать коэффициент газопроницаемости, указанный выше; однако, с точки зрения уменьшения массы шины, и долговечности тела каркаса шины и удерживающего газ слоя, предпочтительно используется материал смолы, особенно предпочтительно используется термопластичная смола. Здесь термин "материал смолы" означает понятие, охватывающее термопластичные смолы и термореактивные смолы, и не охватывающее вулканизированную резину. Примеры термореактивных смол включают, например, фенольные смолы, карбамидные смолы, меламиновые смолы, эпоксидные смолы, полиамидные смолы и тому подобные.

Примеры термопластичных смол включают, например, уретановые смолы, олефиновые смолы, хлорвиниловые смолы и полиамидные смолы. Среди указанных смол предпочтительными, с точки зрения характеристик газового барьера, являются термопластичные смолы на основе полиамидов или сополимер этилена и винилового спирта (иногда в последующем называется "EVOH") в качестве термопластичных смол, используемых в слое, удерживающем газ. С точки зрения характеристик газового барьера, в качестве термопластичной смолы на основе полиамидов, предпочтительно используются полиамидные смолы, которые являются продуктом поликонденсации ε-капролактама (иногда в последующем называется "полиамид-6"), с раскрытием цикла, или полиамиды, имеющие метаксилолдиамин в качестве структурного звена (иногда в последующем называется "полиамид MX"), причем с учетом термостойкости, полиамид-6 является предпочтительным.

<Сополимер этилена и винилового спирта (EVOH)>

Сополимер этилена и винилового спирта конкретно не ограничивается, и среди сополимеров этилена и винилового спирта их характеристики сближаются со свойствами полиэтилена с увеличением доли этилена в композиции и снижением доли винилового спирта в композиции. Таким образом, хотя улучшается эластичность самого EVOH, снижается температура плавления и ухудшаются характеристики газового барьера. С другой стороны, когда доля этилена в композиции становится меньше, а доля винилового спирта в композиции увеличивается, ухудшается влияние на эластичность; однако температура плавления возрастает, и происходит значительное улучшение характеристик газового барьера. С точки зрения баланса свойств эластичности и газового барьера EVOH, содержание этилена в EVOH предпочтительно составляет приблизительно от 28 мол. % до 40 мол. %.

Сополимер этилена и винилового спирта может быть использован индивидуально, или в комбинации из двух или более его типов, имеющих различную молекулярную массу, состав композиции или тому подобное.

Текучесть EVOH при рассмотрении перерабатываемости EVOH при формировании, в частности устойчивости при экструзии в виде тонкой пленки, предпочтительно соответствует величине текучести расплава (MFR), измеренной при 250°C под нагрузкой 5005 г согласно стандарту ASTMD 1238 (в дальнейшем называется "MFR (250°C/5005 г)"), равной 3,0 или больше. Отсутствуют конкретные ограничения верхнего предела MFR (250°C/5005 г) для EVOH, и обычно величина MFR равна 20 или меньше.

Промышленные продукты, такие как "EVAL" серии Е-104, F-101, G-151 (произведенные на фирме Kuraray Co., Ltd.), могут быть использованы в качестве EVOH, и с точки зрения характеристик газового барьера, предпочтительный продукт выбирают с содержанием этилена 50% или меньше.

Слой, удерживающий газ, может быть выполнен таким образом, чтобы содержать сополимер этилена и винилового спирта и эластомер. Выполнение удерживающего газ слоя, содержащее сополимер этилена и винилового спирта и эластомер, обеспечивает увеличение эластичности слоя, удерживающего газ, по сравнению со случаями, в которых удерживающий газ слой сформирован с использованием только сополимера этилена и винилового спирта. Кроме того, благодаря достаточной прочности и адгезионной способности удерживающего газ слоя, содержащего сополимер этилена и винилового спирта и эластомер, имеется то преимущество, что можно сделать слой, удерживающий газ, более тонким.

В варианте осуществления, с использованием комбинации сополимера этилена и винилового спирта и эластомера, коэффициент газопроницаемости слоя, удерживающего газ, при 80°C предпочтительно составляет 7,5×10-14 см3·см/(см2·с·Па) или меньше. Ограничение коэффициента газопроницаемости слоя, удерживающего газ, величиной 7,5×10-14 см3·см/(см2·с·Па) или меньше обеспечивает достаточное улучшение характеристик удержания газа для тела каркаса шины. С точки зрения характеристик удержания газа для тела каркаса шины, более предпочтительно коэффициент газопроницаемости слоя, удерживающего газ, составляет 7,5×10-15 см3·см/(см2·с·Па). Отличные характеристики удержания газа в слое, удерживающем газ, также имеют то преимущество, что создают высокий барьер для проникновения влаги.

В указанном выше варианте осуществления, предпочтительно слой, удерживающий газ, обладает определенной степенью эластичности. Эластичность слоя, удерживающего газ, можно определить со стандартным напряжением при 4% удлинении растяжения в испытании одноосного удлинения при растяжении (JIS K7161-1994 Определение характеристик растяжения пластиков). С точки зрения улучшения долговечности тела каркаса шины и слоя, удерживающего газ, модуль упругости слоя, удерживающего газ, находится в связи с модулем упругости тела каркаса шины, предпочтительно под напряжением, при 4% удлинении с растяжением, равном 40 МПа или меньше, и более предпочтительно 30 МПа или меньше. Отсутствуют конкретные минимальные ограничения напряжения слоя, удерживающего газ, при 4% удлинении с растяжением.

В варианте осуществления с использованием комбинации сополимера этилена и винилового спирта и эластомера, сополимер этилена и винилового спирта конкретно не ограничивается, и среди сополимеров этилена и винилового спирта, их характеристики сближаются со свойствами полиэтилена с увеличением доли этилена в композиции и уменьшением доли винилового спирта в композиции. Таким образом, хотя улучшается эластичность самого EVOH, снижается температура плавления и ухудшаются характеристики газового барьера. С другой стороны, когда доля этилена в композиции становится меньше, и с увеличением доли винилового спирта в композиции, ухудшается влияние на эластичность; однако температура плавления возрастает, и происходит значительное улучшение характеристик газового барьера. С точки зрения баланса свойств эластичности и газового барьера EVOH, содержание этилена в EVOH предпочтительно составляет приблизительно от 25 мол. % до 50 мол. %, и предпочтительно составляет от 27 мол. % до 40 мол. %.

Сополимер этилена и винилового спирта может быть использован индивидуально, или в комбинации из двух или более его типов, имеющих различную молекулярную массу, состав композиции или тому подобное.

В варианте осуществления с использованием комбинации сополимера этилена и винилового спирта и эластомера, промышленные продукты, такие как "EVAL" серии L-101, F-101, H-101, E-105 и G-156 (произведенные на фирме Kuraray Co., Ltd.), могут быть использованы в качестве EVOH.

В варианте осуществления с использованием комбинации сополимера этилена и винилового спирта и эластомера, с точки зрения характеристик газового барьера, коэффициент газопроницаемости сополимера этилена и винилового спирта предпочтительно составляет 7,5×10-14 см3·см/(см2·с·Па) или меньше, и более предпочтительно 7,5×10-15 см3·см/(см2·с·Па) или меньше.

<Эластомер>

Отсутствуют конкретные ограничения для эластомера, который может быть использован в удерживающем газ слое, и может быть использован, например, термопластичный эластомер. Примеры термопластичных эластомеров включают термопластичные эластомеры на основе полиамидов (TPA), термопластичные эластомеры на основе полиэфиров (TPC), термопластичные эластомеры на основе полиолефинов (TPO), термопластичные эластомеры на основе полистирола (TPS), термопластичные эластомеры на основе полиуретанов (TPU) и термопластичные поперечно сшитые резины (TPV), а также другие термопластичные эластомеры (TPZ), которые определены в документе JIS K6418, и предпочтительно являются термопластичными эластомерами на основе полиолефинов.

Эластичность эластомера можно определить со ссылкой на напряжение при 4% удлинении с растяжением согласно документу JIS K7161-1994 Определение характеристик растяжения пластиков. С точки зрения улучшения долговечности тела каркаса шины и слоя, удерживающего газ, напряжение эластомера при 4% удлинении с растяжением, находится в связи с модулем упругости тела каркаса шины, и предпочтительно составляет 10 МПа или меньше, и более предпочтительно 5 МПа или меньше.

Примеры термопластичных эластомеров на основе полиолефинов включают, например, этилен-бутиленовый сополимер, этилен-пропиленовый сополимер (EPR), модифицированный этилен-бутиленовый сополимер, этилен-этилакрилатный сополимер (EEA), модифицированный EEA, модифицированный EPR, модифицированный тройной этилен-пропилен-диеновый сополимер (EPDM), ионсодержащий полимер, α-олефиновый сополимер, модифицированный изопреновый каучук (IR), модифицированный стирол-этилен-бутилен-стироловый сополимер (SEBS), галоидированный изобутилен-параметилстироловый сополимер, модифицированный акриловой кислотой полиэтилен, этилен-винилацетатный сополимер, и их кислотно-модифицированные продукты, и смеси, содержащие вышеуказанное, как основные компоненты. Они могут быть использованы индивидуально, или как смеси из двух или более указанных компонентов.

В качестве эластомера может быть использован модифицированный эластомер, или смесь модифицированного эластомера и немодифицированного эластомера. В частности, предпочтительным является продукт, модифицированный ангидридом кислоты, таким как ангидрид малеиновой кислоты, алкиловым эфиром акриловой кислоты, таким как глицидилметакрилат, его эпоксидным или модифицированным продуктом, обеспечивающий получение структуры мелкодисперсного сплава с сополимером этилена и винилового спирта в качестве базового полимера, и тому подобное.

В удерживающем газ слое, в случае, когда содержание эластомера относительно сополимера этилена и винилового спирта является слишком малым, тогда невозможно получить эффект достаточного улучшения эластичности и долговечности, благодаря составлению смеси с полиолефином; однако, в случае, когда содержание эластомера является слишком большим, иногда фаза «моря» превращается в фазу «островов» и наоборот (структура «острова в море» описана ниже), и характеристики газового барьера могут ухудшаться. Таким образом, соотношение компонента эластомера относительно сополимера этилена и винилового спирта предпочтительно составляет от 10% до 48% по объему, и более предпочтительно от 25% до 45% по объему.

Отмечается, что в случаях, когда в качестве эластомера используется модифицированный эластомер, такой как модифицированный кислотой эластомер, получаются выгодные эффекты от использования небольших количеств удельной энергии в ходе смешения и вымешивания (диспергирование), и не требуется передовая технология для смешения и вымешивания; однако, в случае больших количеств компаундированных компонентов, может происходить гелеобразование смолы, и в ходе экструзии может наблюдаться неудовлетворительный внешний вид, такой как шероховатость (наросты). С этих точек зрения, в случаях, когда в качестве эластомера используется модифицированный эластомер, содержание модифицированного эластомера в сополимере этилена и винилового спирта предпочтительно составляет 20% по объему или меньше, например, от 5% по объему до 20% по объему. В частности, в изобретении предпочтительно от 40% по объему до 100% по объему эластомера в сополимере этилена и винилового спирта составляет модифицированный кислотой эластомер.

Обычно сополимер этилена и винилового спирта и различные эластомеры, такие как описанные выше эластомеры на основе полиолефинов, не совместимы друг с другом. В изобретении образование совместимого состояния, а именно, хорошо диспергированного состояния, в указанной не совместимой системе позволяет достичь цели изобретения. Однако для образования совместимого состояния важно модифицировать по меньшей мере часть эластомера, ангидридом малеиновой кислоты или тому подобным, причем среднее кислотное число (степень модификации кислотой) во всем эластомере, используемом для получения хорошо диспергированного состояния, предпочтительно составляет 3,0 мг CH3ONa/г или больше.

Чем больше кислотное число эластомера, тем лучше диспергированное состояние; однако вязкость полученного сополимера этилена и винилового спирта возрастает с увеличением кислотного числа, при этом ухудшается влияние на перерабатываемость при формовании. Поэтому с целью уменьшения какого-либо роста вязкости из-за указанного увеличения кислотного числа, предпочтительно кислотное число эластомера находится на нижнем пределе диапазона, в котором можно получить хорошо диспергированное состояние, и таким образом, среднее кислотное число всего используемого эластомера предпочтительно составляет 7,5 мг CH3ONa/г или меньше.

Даже при таком же среднем кислотном числе, в случае высокого кислотного числа модифицированного эластомера, содержащегося в используемом эластомере, даже если среднее кислотное число снижено путем смешения указанного модифицированного эластомера с немодифицированным эластомером, может образоваться инородное гелевое вещество, предположительно благодаря локальной гиперактивации в процессе экструзии. Следовательно, кислотное число используемого модифицированного эластомера предпочтительно составляет 15,0 мг CH3ONa/г или меньше.

А именно, например, в соответствии с сопоставлением между смешанным эластомером А, имеющим среднее кислотное число всего эластомера около 5 (=30×17/100), который получен путем смешения модифицированного кислотой эластомера, имеющего кислотное число 30 мг CH3ONa/г, с немодифицированным эластомером в массовом соотношении 17:83, и смешанным эластомером В, имеющим среднее кислотное число всего эластомера около 5, который получен путем смешения модифицированного кислотой эластомера, имеющего кислотное число 10, с немодифицированным эластомером в массовом соотношении 50:50, их эксплуатационная стабильность значительно различается, даже если вязкость и размер диспергированных частиц сополимера этилена и винилового спирта, полученного из этих эластомеров, окажутся эквивалентными. В смешанном эластомере А в процессе экструзии иногда образуется инородное гелевое вещество. С другой стороны, может быть получена удовлетворительная стабильность для смешанного эластомера В. Следовательно, кислотное число используемого модифицированного эластомера предпочтительно составляет 15,0 мг CH3ONa/г или меньше. Отмечается, что нижний предел кислотного числа модифицированного эластомера представляет собой нижний предел среднего кислотного числа описанного выше эластомера, 3 мг CH3ONa/г.

В качестве немодифицированного эластомера могут быть использованы промышленные продукты, например, такие как "TAFMER А", серия α-олефиновых эластомеров (производство фирмы Mitsui Chemicals, Inc). В качестве модифицированного кислотой эластомера могут быть использованы промышленные продукты, например, такие как "TAFMER М", серия α-олефиновых эластомеров (производство фирмы Mitsui Chemicals, Inc).

<Структура «салями»>

Эластичность и долговечность улучшаются путем составления смеси эластомера с сополимером этилена и винилового спирта; однако ухудшение характеристик газового барьера является неизбежным. Тем не менее, путем формирования структуры мелкодисперсного сплава сополимера этилена и винилового спирта с эластомером, и в особенности за счет принятия так называемой структуры «салями», в которой фаза «островов» эластомера диспергирована в фазе «моря» сополимера этилена и винилового спирта, а также сополимер этилена и винилового спирта диспергирован в виде разбросанных точек внутри фазы «островов» эластомера (фаза «прудов»), любое ухудшение характеристик газового барьера из-за составления смеси эластомера можно подавить, и таким образом, указанная структура является предпочтительной.

Доля фазы сополимера этилена и винилового спирта, находящейся в виде разбросанных точек внутри фазы «островов» эластомера (фаза «прудов») относительно общего количества сополимера этилена и винилового спирта (сумма сополимера этилена и винилового спирта, составляющего фазу «моря», и сополимера этилена и винилового спирта, присутствующего в форме разбросанных точек внутри фазы «островов» эластомера (фаза «прудов»)) (в последующем эта доля называется "пропорция диспергирования формы разбросанных точек"), предпочтительно составляет приблизительно от 2,5% по объему до 30% по объему, и более предпочтительно от 5% по объему до 20% по объему. Регламентирование этой доли в диапазоне от 2,5% по объему до 30% по объему обеспечивает получение достаточного эффекта за счет наличия формы разбросанных точек фазы сополимера этилена и винилового спирта внутри фазы «островов» эластомера, и обеспечивает характеристики газового барьера, которые не ухудшаются из-за того, что становится слишком мало фазы сополимера этилена и винилового спирта, играющей роль фазы «моря».

Что касается размера фазы «островов» эластомера и размера фазы сополимера этилена и винилового спирта внутри фазы «островов» эластомера, то размер частиц фазы «островов» эластомера предпочтительно составляет приблизительно от 0,4 мкм до 4,0 мкм. Размер фазы сополимера этилена и винилового спирта (фаза «прудов»), присутствующей в виде разбросанных точек внутри фазы «островов» эластомера, предпочтительно составляет приблизительно от 0,05 мкм до 1,0 мкм, и более предпочтительно от 0,1 мкм до 0,5 мкм. Размер каждой фазы можно измерить, например, с использованием сканирующего электронного микроскопа.

Сополимер этилена и винилового спирта может включать, в качестве компонента смолы, другой компонент смолы, отличающийся от сополимера этилена и винилового спирта, и в таких случаях, с целью сохранения характеристик газового барьера, сополимер этилена и винилового спирта предпочтительно составляет 70% или больше от всей массы компонента смолы в сополимере этилена и винилового спирта.

Смесь сополимера этилена и винилового спирта и эластомера, и в частности смесь сополимера этилена и винилового спирта и эластомера, которая имеет морфологию структуры «острова в море», такой как описано выше, можно получать, например, следующими способами (1) или (2):

(1) Способ, в котором сополимер этилена и винилового спирта и полиолефин смешивают вместе в специфическом соотношении для составления смеси и вымешивают, чтобы получить маточную смесь, и затем эту маточную смесь и сополимер этилена и винилового спирта смешивают и вымешивают.

(2) Способ, в котором сополимер этилена и винилового спирта и полиолефиновую смесь вымешивают в расплаве с использованием интенсивного сдвига.

Примеры комбинаций сополимера этилена и винилового спирта и эластомера, с целью формирования структуры «салями», включают комбинацию промышленных продуктов EVOH "L-101", произведены на фирме Kuraray Co., Ltd., и "TAFMER MH7010", произведены на фирме Mitsui Chemicals, Inc. (соотношение при составлении смеси: 60:40 (по объему)); или комбинацию промышленных продуктов EVOH "F-101", произведены на фирме Kuraray Co., Ltd., и "HPR AR201", произведены на фирме Du Pont-Mitsui Polychemicals Co., Ltd. (соотношение при составлении смеси 60:40 (по объему)).

<Термопластичная смола на основе полиамида>

Примеры термопластичных смол на основе полиамидов включают полиамиды, которые формируют жесткий фрагмент из термопластичных эластомеров на основе описанных ниже полиамидов. Предпочтительные примеры термопластичных смол на основе полиамидов, используемых в удерживающем газ слое, с точки зрения характеристик газового барьера, включают полиамид (полиамид-6), который является продуктом поликонденсации ε-капролактама с раскрытием цикла, или полиамид, имеющий м-ксилолдиамин, в качестве структурного звена (полиамид MX), и предпочтительно представляет собой полиамид-6 в связи с его термостойкостью.

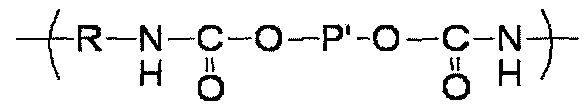

Полиамид-6 может быть представлен, например, формулой {CO-(CH2)5-NH}n. Полиамид MX, имеющий м-ксилолдиамин в качестве структурного звена, может быть представлен, например, структурной формулой (А-1) ниже (в которой n в (А-1) означает число повторяющихся звеньев). Промышленный продукт, такой как "UBE Nylon" 102 В или 1011FB, произведенный на фирме Ube Industries, Ltd., например, может быть использован в качестве полиамида-6. Промышленный продукт, такой как MX Nylon-S S6011, S6021, или S6001, произведенный на фирме Mitsubishi Gas Chemical Company, Inc., например, может быть использован в качестве полиамида MX.

Термопластичная смола на основе полиамида может быть гомополимером, сформированным только из структурных звеньев, описанных выше, или может быть сополимером из структурных звеньев, описанных выше, и другого мономера. В случае сополимера, относительное содержание описанного выше структурного звена, в каждой термопластичной смоле на основе полиамидов, предпочтительно составляет 60 масс. % или больше.

В качестве материала, входящего в слой, удерживающий газ, можно использовать композицию смолы, включающую указанные термопластичные смолы на основе полиамидов, и описанный выше эластомер.

В таких случаях, шина согласно изобретению может иметь конфигурацию, включающую по меньшей мере кольцевое тело каркаса шины, которое сформировано из материала смолы и имеет слоистую структуру, при этом тело каркаса шины содержит по меньшей мере один слой, удерживающий газ, который включает композицию смолы, состоящую из термопластичной смолы на основе полиамида и эластомера, и имеет коэффициент газопроницаемости 2,0×10-14 см3·см/(см2·с·Па) или меньше при 80°C.

В случаях, когда используется комбинация термопластичной смолы на основе полиамида и эластомера, включение термопластичной смолы на основе полиамида и эластомера, обеспечивает повышение эластичности слоя, удерживающего газ, по сравнению со случаями, в которых слой, удерживающий газ, сформирован с использованием только термопластичной смолы на основе полиамида. При значении коэффициента газопроницаемости слоя, удерживающего газ, больше чем 2,0×10-14 см3·см/(см2·с·Па) невозможно достижение достаточного улучшения характеристик удержания газа для тела каркаса шины.

В случаях, когда используется комбинация термопластичной смолы на основе полиамида и эластомера, коэффициент газопроницаемости слоя, удерживающего газ, (коэффициент газопроницаемости композиции смолы) предпочтительно составляет 1,0×10-14 см3·см/(см2·с·Па) или меньше. Ограничение коэффициента газопроницаемости величиной 1,0×10-14 см3·см/(см2·с·Па) или меньше обеспечивает достижение достаточного улучшения характеристик удержания газа для тела каркаса шины. Отличные характеристики удержания газа в удерживающем газ слое также имеют то преимущество, что создают высокий барьер для проникновения влаги.

В случаях, когда используется комбинация термопластичной смолы на основе полиамида и эластомера, с точки зрения характеристик газового барьера, коэффициент газопроницаемости используемой термопластичной смолы на основе полиамида предпочтительно составляет 2,0×10-14 см3·см/(см2·с·Па) или меньше, и более предпочтительно 1×10-14 см3·см/(см2·с·Па) или меньше.

<Эластомер>

В случаях, когда используется комбинация термопластичной смолы на основе полиамида и эластомера, отсутствуют конкретные ограничения для эластомера, который может быть использован в удерживающем газ слое, и, например, может быть использован термопластичный эластомер. Примеры термопластичных эластомеров включают термопластичные эластомеры на основе полиамидов (TPA), термопластичные эластомеры на основе полиэфиров (TPC), термопластичные эластомеры на основе полиолефинов (TPO), термопластичные эластомеры на основе полистирола (TPS), термопластичные эластомеры на основе полиуретанов (TPU) и термопластичные поперечно сшитые резины (TPV), а также другие термопластичные эластомеры (TPZ), которые определены в документе JIS K6418, и предпочтительно являются термопластичными эластомерами на основе полиолефинов.

Эластичность эластомера можно определить со ссылкой на напряжение при 4% удлинении растяжения согласно документу JIS K7161-1994 (Определение характеристик растяжения пластиков). Напряжение эластомера при 4% удлинении при растяжении, с точки зрения улучшения долговечности тела каркаса шины и слоя, удерживающего газ, в связи с модулем упругости тела каркаса шины, предпочтительно является напряжением при 4% удлинении с растяжением, равным 10 МПа или меньше, и более предпочтительно 5 МПа или меньше.

Примеры термопластичных эластомеров на основе полиолефинов включают этилен-бутиленовый сополимер, этилен-пропиленовый сополимер (EPR), модифицированный этилен-бутиленовый сополимер, этилен-этилакрилатный сополимер (EEA), модифицированный EEA, модифицированный EPR, модифицированный этилен-пропилен-диеновый тройной сополимер (EPDM), ионсодержащий полимер, α-олефиновый сополимер, модифицированный изопреновый каучук (IR), модифицированный стирол-этилен-бутилен-стироловый сополимер (SEBS), галоидированный изобутилен-параметилстироловый сополимер, полиэтилен, модифицированный акриловой кислотой, этилен-винилацетатный сополимер и их модифицированные кислотой продукты и смеси, содержащие эти сополимеры в качестве основных компонентов. Эти сополимеры могут быть использованы индивидуально или в смеси из двух или более указанных сополимеров.

Модифицированный эластомер, или смесь модифицированного эластомера и немодифицированного эластомера, могут быть использованы в качестве эластомера. В частности, модифицированный продукт, который модифицирован ангидридом кислоты, таким как ангидрид малеиновой кислоты, алкиловым эфиром акриловой кислоты, таким как глицидил метакрилат, эпоксидом или его модифицированным продуктом, обеспечивает получение структуры мелкодисперсного сплава, с термопластичной смолой на основе полиамидов в качестве основного полимера, и поэтому являются предпочтительными.

В удерживающем газ слое, в случае слишком малого содержания эластомера относительно термопластичной смолы на основе полиамидов, нельзя получить эффект достаточного улучшения эластичности и долговечности, благодаря составлению смеси с полиолефином; однако, в случае слишком большого содержания эластомера, иногда фаза «моря» превращается в фазу «островов» и, наоборот, в структуре «острова в море», описанной ниже, и характеристики газового барьера будут ухудшаться. Следовательно, предпочтительное соотношение содержания эластомера относительно термопластичной смолы на основе полиамидов составляет от 10% по объему до 48% по объему, и более предпочтительно от 20% по объему до 45% по объему.

Отмечается, что в случаях, когда в качестве эластомера используют модифицированный эластомер, такой как модифицированный кислотой эластомер, достигаются выгодные эффекты от использования небольших количеств удельной энергии в ходе смешения и вымешивания (диспергирование), причем не требуется передовая технология для смешения и вымешивания; однако, когда количество компаундируемого эластомера является большим, может происходить гелеобразование смолы, и в процессе экструзии может появиться неудовлетворительный внешний вид, такой как шероховатость (вздутие). С этой точки зрения, в случаях, когда в качестве эластомера используют модифицированный эластомер, содержание модифицированного эластомера в термопластичной смоле на основе полиамидов предпочтительно составляет 20% по объему или меньше, например от 5% по объему до 20% по объему. В частности, в изобретении, предпочтительно от 40% по объему до 100% по объему эластомера в термопластичной смоле на основе полиамидов представляет собой модифицированный кислотой эластомер.

Обычно термопластичная смола на основе полиамидов и различные эластомеры, такие как эластомеры на основе полиолефинов, описанные выше, не совместимы друг с другом. В изобретении образование совместимого состояния, а именно, хорошо диспергированного состояния, в указанной не совместимой системе позволяет достичь цели изобретения. Однако для образования совместимого состояния важно модифицировать по меньшей мере часть эластомера, ангидридом малеиновой кислоты или тому подобным, причем среднее кислотное число (степень модификации кислотой) во всем эластомере, используемом для получения хорошо диспергированного состояния, предпочтительно составляет 3,0 мг CH3ONa/г или больше.

Чем больше кислотное число эластомера, тем лучше диспергированное состояние; однако вязкость полученной термопластичной смолы на основе полиамидов возрастает с увеличением кислотного числа, при этом ухудшается влияние на перерабатываемость при формовании. Поэтому с целью уменьшения какого-либо роста вязкости из-за указанного увеличения кислотного числа, предпочтительно, кислотное число эластомера находится на нижнем пределе диапазона, в котором можно получить хорошо диспергированное состояние, и таким образом, среднее кислотное число всего используемого эластомера предпочтительно составляет 7,5 мг CH3ONa/г или меньше.

Даже при таком же среднем кислотном числе, в случае высокого кислотного числа модифицированного эластомера, содержащегося в используемом эластомере, даже если среднее кислотное число снижено путем смешения указанного модифицированного эластомера с немодифицированным эластомером, может образоваться инородное гелевое вещество, предположительно благодаря локальной гиперактивации в процессе экструзии. Следовательно, кислотное число используемого модифицированного эластомера предпочтительно составляет 15,0 мг CH3ONa/г или меньше.

А именно, например, в соответствии с сопоставлением между смешанным эластомером А, имеющим среднее кислотное число всего эластомера около 5 (=30×17/100), который получен путем смешения модифицированного кислотой эластомера, имеющего кислотное число 30 мг CH3ONa/г, с немодифицированным эластомером в массовом соотношении 17:83, и смешанным эластомером В, имеющим среднее кислотное число всего эластомера около 5, который получен путем смешения модифицированного кислотой эластомера, имеющего кислотное число 10, с немодифицированным эластомером в массовом соотношении 50:50, их эксплуатационная стабильность значительно различается, даже если вязкость и размер диспергированных частиц термопластичной смолы на основе полиамидов, полученной из них, окажутся эквивалентными. В смешанном эластомере А в процессе экструзии иногда образуется инородное гелевое вещество. С другой стороны, может быть получена удовлетворительная стабильность со смешанным эластомером В. Следовательно, кислотное число используемого модифицированного эластомера предпочтительно составляет 15,0 мг CH3ONa/г или меньше. Отмечается, что нижний предел кислотного числа модифицированного эластомера представляет собой нижний предел среднего кислотного числа, описанного выше эластомера, 3 мг CH3ONa/г.

В качестве немодифицированного эластомера могут быть использованы промышленные продукты, например, такие как "TAFMER А", серия α-олефиновых эластомеров (производство фирмы Mitsui Chemicals, Inc). В качестве модифицированного кислотой эластомера могут быть использованы промышленные продукты, например, такие как "TAFMER М", серия α-олефиновых эластомеров (производство фирмы Mitsui Chemicals, Inc).

<Структура «салями»>

Эластичность и долговечность улучшаются путем составления смеси эластомера с термопластичной смолой на основе полиамидов; однако снижение характеристик газового барьера является неизбежным. Тем не менее, путем формирования структуры мелкодисперсного сплава термопластичной смолы на основе полиамидов и эластомера, и в особенности за счет принятия так называемой структуры «салями», в которой фаза «островов» эластомера диспергирована в фазе «моря» термопластичной смолы на основе полиамидов, а также термопластичная смола на основе полиамидов диспергирована в виде разбросанных точек внутри фазы «островов» эластомера (фаза «прудов»), любое ухудшение характеристик газового барьера из-за составления смеси эластомера можно подавить, и таким образом, указанная структура является предпочтительной.

Доля фазы термопластичной смолы на основе полиамидов, находящейся в виде разбросанных точек внутри фазы «островов» эластомера (фаза «прудов») относительно общего количества термопластичной смолы на основе полиамидов (сумма термопластичной смолы на основе полиамидов, составляющей фазу «моря», и термопластичной смолы на основе полиамидов, присутствующей в виде разбросанных точек внутри фазы «островов» эластомера (фаза «прудов»)) (в последующем эта доля называется "пропорция диспергирования формы разбросанных точек") предпочтительно составляет приблизительно от 2,5% по объему до 30% по объему, и более предпочтительно от 3% по объему до 20% по объему. Регламентирование этой доли в диапазоне от 2,5% по объему до 30% по объему обеспечивает получение достаточного эффекта за счет наличия формы разбросанных точек фазы термопластичной смолы на основе полиамидов, внутри фазы «островов» эластомера, и обеспечивает характеристики газового барьера, которые не ухудшаются из-за того, что становится слишком мало фазы термопластичной смолы на основе полиамидов, играющей роль фазы «моря».

Что касается размера фазы «островов» эластомера, и размера фазы термопластичной смолы на основе полиамидов, внутри фазы «островов» эластомера, то размер фазы «островов» эластомера предпочтительно составляет приблизительно от 0,4 мкм до 4,0 мкм. Размер фазы термопластичной смолы на основе полиамидов (фаза «прудов»), присутствующей в виде разбросанных точек внутри фазы «островов» эластомера, предпочтительно составляет приблизительно от 0,05 мкм до 1,0 мкм, и более предпочтительно от 0,1 мкм до 0,5 мкм. Размер каждой фазы можно измерить, например, с использованием сканирующего электронного микроскопа.

Термопластичная смола на основе полиамидов может включать, в качестве компонента смолы, другой компонент смолы, отличающийся от термопластичной смолы на основе полиамидов, и в таких случаях, с целью сохранения характеристик газового барьера, термопластичная смола на основе полиамидов, предпочтительно составляет 70% или больше от всей массы компонента смолы в термопластичной смоле на основе полиамидов.

Смесь термопластичной смолы на основе полиамидов и эластомера и, в частности, смесь термопластичной смолы на основе полиамидов и эластомера, которая имеет морфологию структуры «острова в море», такой как описано выше, можно получать, например, следующими способами (1) или (2):

(1) Способ, в котором термопластичная смола на основе полиамидов, и полиолефин смешивают вместе в специфическом соотношении для составления смеси и вымешивают, чтобы получить маточную смесь, и затем эту маточную смесь и термопластичную смолу на основе полиамидов, смешивают и вымешивают.

(2) Способ, в котором термопластичную смолу на основе полиамидов, и полиолефиновую смесь вымешивают в расплаве с использованием интенсивного сдвига.

Примеры комбинаций термопластичных смол на основе полиамидов и эластомера, с целью формирования структуры «салями», включают комбинацию промышленных продуктов "Nylon 6 1022В", произведен на фирме Ube Industries, Ltd., и "TAFMER MH7010", произведен на фирме Mitsui Chemicals, Inc. (соотношение при составлении смеси: 65:45 (по объему)).

Слой, удерживающий газ, предпочтительно составлен только с использованием материалов (компоненты для газового барьера), которые имеют такой коэффициент газопроницаемости удерживающего газ слоя, как, например, материалы смолы, указанные выше; однако, в случае необходимости может быть включен препятствующий старению слой или добавки, например, антиоксидант. В таких случаях содержание компонентов газового барьера в слое, удерживающем газ, с точки зрения характеристик удержания газа в удерживающем газ слое, предпочтительно составляет 51% по объему или больше, и более предпочтительно 55% по объему или больше, относительно общего содержания твердого вещества. Предпочтительно содержание добавок составляет 5 масс. % или меньше, и обычно приблизительно от 0,2 до 3,0 масс. %, относительно общего содержания твердого вещества.

[Материал смолы]

Далее следует объяснение относительно материала смолы для формирования тела каркаса шины. Термин "материал смолы" представляет собой понятие, которое охватывает термопластичные смолы (термин также охватывает термопластичные эластомеры) и термореактивные смолы; и не включает в себя вулканизированную резину.

Примеры термореактивных смол включают, например, фенольные смолы, карбамидные смолы, меламиновые смолы, эпоксидные смолы, полиамидные смолы, сложноэфирные смолы и тому подобные.

Примеры термопластичных смол включают, например, уретановые смолы, олефиновые смолы, хлорвиниловые смолы, полиамидные смолы, сложноэфирные смолы и тому подобные.

Обычно термопластичный эластомер относится к термопластичным материалам смолы, сформированным сополимером, содержащим полимер, который формирует жесткий фрагмент, который является кристаллическим и имеет высокую температуру плавления, и полимер, который формирует мягкий фрагмент, который является аморфным и имеет низкую температуру стеклования. Примеры термопластичных эластомеров включают, например, термопластичные эластомеры на основе полиамидов (TPA), термопластичные эластомеры на основе полиэфиров (TPC), термопластичные эластомеры на основе полиолефинов (TPO), термопластичные эластомеры на основе полистирола (TPS), термопластичные эластомеры на основе полиуретанов (TPU), и термопластичные поперечно сшитые резины (TPV), а также другие термопластичные эластомеры (TPZ), которые определены в документе JIS K6418:2007. С учетом эластичности, необходимой в процессе эксплуатации, формуемости в ходе производства, и тому подобного, предпочтительно в теле каркаса шины в качестве материала смолы используют термопластичную смолу, и более предпочтительно термопластичный эластомер. В случаях, когда термопластичная смола на основе амида или EVOH используют в качестве удерживающего газ слоя, особенно предпочтительно используют термопластичный эластомер на основе полиамида.

В следующих материалах смолы ссылка на такой же тип указывает на формы, как на основе сложного эфира, так и на основе стирола, и тому подобные.

<Термопластичный эластомер на основе полиамида>

Термопластичный эластомер на основе полиамида относится к материалу термопластичной смолы, который сформирован сополимером, содержащим полимер, который формирует жесткий фрагмент, который является кристаллическим и имеет высокую температуру плавления, и полимер, который формирует мягкий фрагмент, который является аморфным и имеет низкую температуру стеклования, при этом полимер, формирующий жесткий фрагмент имеет амидные связи (-CONH-) в своей основной цепи. Примеры термопластичных эластомеров на основе полиамида включают, например, термопластичные эластомеры на основе амидов (TPA), которые определены в документе JIS K6418:2007, и термопластичные эластомеры на основе полиамидов, которые определены в документе JP-A №2004-346273.

Примеры термопластичных эластомеров на основе полиамидов включают материалы, в которых по меньшей мере полиамид входит в состав жесткого фрагмента, который является кристаллическим и имеет высокую температуру плавления, и другой полимер (например, такой как сложный полиэфир или простой полиэфир), который формирует мягкий фрагмент, который является аморфным и имеет низкую температуру стеклования. Кроме того, в термопластичных эластомерах на основе полиамидов может использоваться удлинитель цепи, такой как дикарбоновые кислоты, помимо указанного жесткого фрагмента и указанного мягкого фрагмента. Примеры полиамидов, формирующих жесткий фрагмент, могут включать полиамиды, полученные из мономера, представленного следующей формулой (1) или формулой (2).

Формула (1)

В формуле (1), R1 представляет собой углеводородную молекулярную цепь, имеющую число атомов углерода от 2 до 20, или алкиленовую группу, имеющую число атомов углерода от 2 до 20.

Формула (2)

В формуле (2), R2 представляет собой углеводородную молекулярную цепь, имеющую число атомов углерода от 3 до 20, или алкиленовую группу, имеющую число атомов углерода от 3 до 20.

В формуле (1), R1 предпочтительно означает углеводородную молекулярную цепь, имеющую число атомов углерода от 3 до 18, или алкиленовую группу, имеющую число атомов углерода от 3 до 18, более предпочтительно углеводородную молекулярную цепь, имеющую число атомов углерода от 4 до 15, или алкиленовую группу, имеющую число атомов углерода от 4 до 15, особенно предпочтительно, углеводородную молекулярную цепь, имеющую число атомов углерода от 10 до 15, или алкиленовую группу, имеющую число атомов углерода от 10 до 15. Кроме того, в формуле (2), R2 предпочтительно означает углеводородную молекулярную цепь, имеющую число атомов углерода от 3 до 18, или алкиленовую группу, имеющую число атомов углерода от 3 до 18, более предпочтительно, углеводородную молекулярную цепь, имеющую число атомов углерода от 4 до 15, или алкиленовую группу, имеющую число атомов углерода от 4 до 15, особенно предпочтительно, углеводородную молекулярную цепь, имеющую число атомов углерода от 10 до 15, или алкиленовую группу, имеющую число атомов углерода от 10 до 15.

Примеры мономера, представленного формулой (1) или формулой (2), включают ω-аминокарбоновую кислоту и лактам. Кроме того, примеры полиамида, формирующего жесткий фрагмент, включают продукт поликонденсации указанной ω-аминокарбоновой кислоты или лактама, полимерный продукт соконденсации диамина и дикарбоновой кислоты, и тому подобное.

Примеры ω-аминокарбоновой кислоты могут включать алифатические ω-аминокарбоновые кислоты, имеющие число атомов углерода от 5 до 20, такие как 6-аминокапроновая кислота, 7-аминогептановая кислота, 8-аминооктановая кислота, 10-аминокаприновая кислота, 11-аминоундекановая кислота и 12-аминододекановая кислота, и тому подобные. Кроме того, примеры лактама могут включать алифатический лактам, имеющий число атомов углерода от 5 до 20, такой как лаурил-лактам, ε-капролактам, ундеканолактам, ω-энантолактам и 2-пирролидон, и тому подобные.

Примеры диамина могут включать диаминные соединения, такие как алифатические диамины, имеющие число атомов углерода от 2 до 20, например, этилендиамин, триметилендиамин, тетраметилендиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, ундекаметилендиамин, додекаметилендиамин, 2,2,4-триметилгексаметилендиамин, 2,4,4-триметилгексаметилендиамин, 3-метилпентаметилендиамин и м-ксилолдиамин. Кроме того, дикарбоновая кислота может быть представлена формулой HOOC-(R3)-m-COOH (R3 означает углеводородную молекулярную цепь, имеющую число атомов углерода от 3 до 20, и m равно 0 или 1), и может включать, например, алифатические дикарбоновые кислоты, имеющие число атомов углерода от 2 до 20, такие как щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота и додекандикарбоновая кислота.

В качестве полиамидов, образующих твердые фрагменты, предпочтительно могут быть использованы полиамиды, полученные путем поликонденсации с раскрытием цикла лауриллактама, ε-капролактама или ундеканолактама.

Кроме того, примеры полимеров, формирующих мягкий фрагмент, включают сложный полиэфир или простой полиэфир и включают, например, полиэтиленгликоль, полипропиленгликоль, политетраметиленовый эфиргликоль, тройной блочный полиэфир типа ABA, и тому подобные, которые могут быть использованы индивидуально или в комбинации из двух или более видов указанных полиэфиров. Кроме того, могут быть использованы диамины простого полиэфира, полученные путем взаимодействия аммиака, и тому подобного с концевой группой простого полиэфира и тому подобного.

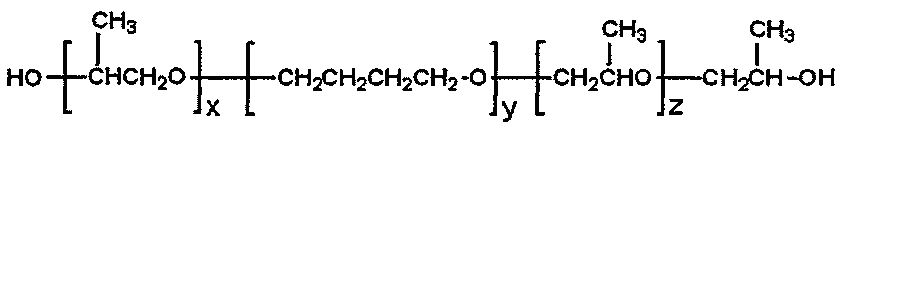

В описании термин "тройной блочный полиэфир типа ABA" означает простой полиэфир, представленный следующей формулой (3).

Формула (3)

В формуле (3), х и z представляют собой целые числа от 1 до 20, y означает целое число от 4 до 50.

В формуле (3), х и z предпочтительно представляют собой целые числа от 1 до 18, соответственно, более предпочтительно, целые числа от 1 до 16, и особенно предпочтительно, целые числа от 1 до 14, и наиболее предпочтительно целые числа от 1 до 12. Кроме того, в формуле (3) y предпочтительно является целым числом от 5 до 45, соответственно, более предпочтительно, целым числом от 6 до 40, и особенно предпочтительно, целым числом от 7 до 35, и наиболее предпочтительно, целым числом от 8 до 30.

Примеры комбинации жесткого фрагмента и мягкого фрагмента могут включать каждую комбинацию жесткого фрагмента и мягкого фрагмента, иллюстрированных выше. Среди этих комбинаций, предпочтительными являются комбинация продукта поликонденсации с раскрытием цикла лауриллактама/полиэтиленгликоля, комбинация продукта поликонденсации с раскрытием цикла лауриллактама/полипропиленгликоля, комбинация продукта поликонденсации с раскрытием цикла лауриллактама/политетраметиленового эфира гликоля, комбинация продукта поликонденсации с раскрытием цикла лауриллактама/тройного блочного полиэфира типа ABA, и особенно предпочтительно, комбинация продукта поликонденсации с раскрытием цикла лауриллактама/тройного блочного полиэфира типа ABA.

Среднечисленная молекулярная масса полимера, образующего жесткий фрагмент (полиамида), предпочтительно составляет от 300 до 15000, с точки зрения формуемости расплава. Кроме того, среднечисленная молекулярная масса полимера, образующего мягкий фрагмент, предпочтительно составляет от 200 до 6000, с точки зрения ударной вязкости и эластичности при низкой температуре. Кроме того, предпочтительно массовое отношение (х:у) жесткого фрагмента (х) и мягкого фрагмента (у) составляет от 50:50 до 90:10, и более предпочтительно от 50:50 до 80:20 с точки зрения формуемости.

Термопластичный эластомер на основе полиамида может быть синтезирован путем сополимеризации известным способом полимеров, образующих твердый фрагмент, и полимеров, образующих мягкий фрагмент.

В качестве термопластичного эластомера на основе полиамида могут быть использованы, например, промышленные продукты, такие как "UBESTA, XPA" серии Ube Industries, Ltd. (например, XPA9063X1, XPA9055X1, XPA9048X2, XPA9048X1, XPA9040X1, XPA9040X и тому подобные), "VESTAMID" серии Daicel-Evonik, Ltd. (например, E40-S3, E47-S1, E47-S3, E55-S1, E55-S3, EX9200, и E50-R2) и тому подобные.

<Термопластичный эластомер на основе полистирола>

Примеры термопластичного эластомера на основе полистирола включают материалы, в которых по меньшей мере полистирол образует твердый фрагмент, и другой полимер (например, полибутадиен, полиизопрен, гидрированный полибутадиен, гидрированный полиизопрен, или тому подобные) образует мягкий фрагмент, который является аморфным и имеет низкую температуру стеклования. В качестве полистирола, образующего твердый фрагмент, можно удобно использовать, например, полистирол, полученный известными способами радикальной полимеризации или ионной полимеризации, и такие примеры включают полистирол, полученный в процессе живой анионной полимеризации.

Примеры полимеров, образующих мягкий фрагмент, включают полибутадиен, полиизопрен, поли(2,3-диметилбутадиен).

Примеры описанной выше комбинации жесткого фрагмента и мягкого фрагмента включают соответствующие комбинации твердых фрагментов и мягких фрагментов, иллюстрированных выше. Среди указанных предпочтительной является комбинация полистирол/полибутадиен или комбинация полистирол/полиизопрен. Кроме того, мягкий фрагмент предпочтительно подвергнут гидрированию, с целью предотвращения непреднамеренного образования поперечных связей в термопластичном эластомере.

Среднечисленная молекулярная масса полимера (полистирол), образующего жесткий фрагмент, предпочтительно составляет от 5000 до 500000, и предпочтительно от 10000 до 200000.

Среднечисленная молекулярная масса полимера, образующего мягкий фрагмент, предпочтительно составляет от 5000 до 1000000, более предпочтительно от 10000 до 800000, и особенно предпочтительно от 30000 до 500000. Кроме того, массовое отношение (х:у) жесткого фрагмента (х) и мягкого фрагмента (y) предпочтительно составляет от 5:95 до 80:20, и более предпочтительно от 10:90 до 70:30, с точки зрения формуемости.

Термопластичный эластомер на основе полистирола можно синтезировать известным способом, путем сополимеризации полимеров, образующих твердый фрагмент, и полимеров, образующих мягкий фрагмент.

Примеры термопластичных эластомеров на основе полистирола включают сополимеры на основе стирол-бутадиена [SBS(полистирол-поли(бутилен)блок-полистирол), SEBS(полистирол-поли(этилен/бутилен)блок-полистирол)], стирол-изопреновые сополимеры [полистирол-полиизопрен блок-полистирол), сополимеры на основе стирол-пропилена [SEP(полистирол-(этилен/пропилен)блок-), SEPS(полистирол-поли(этилен/пропилен)блок-полистирол), SEEPS(полистирол-поли(этилен-этилен/пропилен)блок-полистирол), SEB(полистирол(этилен/бутилен)блок) и тому подобные.

В качестве термопластичного эластомера на основе полистирола могут быть использованы, например, "TUFTEC" серии, произведены на фирме Asahi Kasei Corporation (например, Н1031, Н1041, Н1043, Н1051, Н1052, Н1053, TUFTEC Н1062, Н1082, Н1141, Н1221, Н1272), SEBS (8007, 8076 и тому подобные), SEPS (2002, 2063 и тому подобные) произведены на фирме KURARAY CO., LTD, или тому подобные.

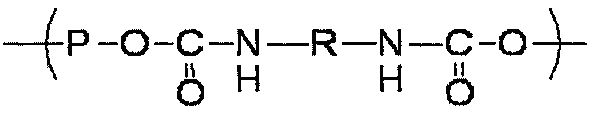

<Термопластичный эластомер на основе полиуретана>

Примеры термопластичных эластомеров на основе полиуретана включают материалы, в которых по меньшей мере полиуретан образует жесткий фрагмент, который образует псевдосшивание за счет физической когезии, и другой полимер образует мягкий фрагмент, который является аморфным и имеет низкую температуру стеклования, и например, может быть представлен сополимером, который содержит мягкий фрагмент, содержащий структуру звена, представленную следующей формулой А, и жесткий фрагмент, содержащий структуру звена, представленную следующей формулой В.

Формула А

Формула В

В указанных формулах Р представляет собой алифатический простой полиэфир с длинной цепью или алифатический сложный полиэфир с длинной цепью. R означает алифатическую углеводородную, алициклическую углеводородную или ароматическую углеводородную группу. P′ означает алифатическую углеводородную, алициклическую углеводородную или ароматическую углеводородную группу с короткой цепью.

Примеры алифатического простого полиэфира с длинной цепью или алифатического сложного полиэфира с длинной цепью, представленного группой Р в формуле А, включают алифатический простой полиэфир с длинной цепью или алифатический сложный полиэфир с длинной цепью, имеющий молекулярную массу от 500 до 5000. Группа Р произведена из диолового соединения, содержащего алифатический простой полиэфир с длинной цепью или алифатический сложный полиэфир с длинной цепью, представленный как Р. Примеры указанного диолового соединения включают полиэтиленгликоль, полипропиленгликоль, политетраметиленовый эфир гликоля, поли(бутиленадипинат)-диол, поли-ε-капролактон-диол, поли(гексаметилен-карбонат)-диол, тройной блочный полиэфир типа ABA, упомянутый выше, и тому подобные, молекулярная масса которых находится в описанных выше диапазонах.

Указанные диоловые соединения могут быть использованы индивидуально или в комбинации из 2 или больше типов указанных соединений.

В формуле А или в формуле В группа R произведена из диизоцианатного соединения, содержащего алифатическую углеводородную, алициклическую углеводородную или ароматическую углеводородную группу, которая представлена как R.

Примеры алифатического диизоцианатного соединения, содержащего алифатическую углеводородную группу, представленную как R, включают 1,2-этилен-диизоцианат, 1,3-пропилен-диизоцианат, 1,4-бутан-диизоцианат, и 1,6-гексаметилен-диизоцианат.

Примеры диизоцианатного соединения, содержащего алициклическую углеводородную группу, представленную как R, включают 1,4-циклогексан-диизоцианат и 4,4-циклогексан-диизоцианат.

Примеры ароматического диизоцианатного соединения, содержащего ароматическую углеводородную группу, представленную как R, включают 4,4′-дифенилметан-диизоцианат и толуол-диизоцианат.

Указанные диизоцианатные соединения могут быть использованы индивидуально или в комбинации из 2 или больше типов указанных соединений.

Примеры алифатической углеводородной, алициклической углеводородной или ароматической углеводородной группы с короткой цепью, представленной как Р′ в формуле В, включают алифатическую углеводородную, алициклическую углеводородную или ароматическую углеводородную группу с короткой цепью, которая имеет молекулярную массу меньше чем 500. Кроме того, Р′ произведен из диолового соединения, содержащего алифатическую углеводородную, алициклическую углеводородную или ароматическую углеводородную группу с короткой цепью, представленную как Р′.

Примеры алифатического диолового соединения, содержащего алифатическую углеводородную группу с короткой цепью, представленную как Р′, включают гликоли и полиалкиленгликоли, и включают, например, этиленгликоль, пропиленгликоль, триэтиленгликоль, 1,4-бутандиол, 1,3-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол и 1,10-декандиол.

Примеры алициклического диолового соединения, содержащего алициклическую углеводородную группу, представленную как Р′, включают циклопентан-1,2-диол, циклогексан-1,2-диол, циклогексан-1,3-диол, циклогексан-1,4-диол и циклогексан-1,4-диметанол.

Примеры ароматического диолового соединения, содержащего ароматическую углеводородную группу, представленную как Р′, включают гидрохинон, резорцин, хлоргидрохинон, бромгидрохинон, метилгидрохинон, фенилгидрохинон, метоксигидрохинон, феноксигидрохинон, 4,4′-дигидроксибифенил, 4,4′-дигидроксидифениловый эфир, 4,4′-дигидроксидифенилсульфид, 4,4′-дигидроксидифенилсульфон, 4,4′-дигидроксибензофенон, 4,4′-дигидроксидифенил метан, бисфенол А, 1,1-ди(4-гидроксифенил)циклогексан, 1,2-бис(4-гидроксифенокси)этан, 1,4-дигидроксинафталин и 2,6-дигидроксинафталин.

Указанные соединения могут быть использованы индивидуально или в комбинации из 2 или больше типов указанных соединений.

Среднечисленная молекулярная масса полимера (полиуретан), образующего жесткий фрагмент, предпочтительно составляет от 300 до 1500, с точки зрения формуемости в расплаве. Среднечисленная молекулярная масса полимера, образующего мягкий фрагмент, предпочтительно составляет от 500 до 20000, более предпочтительно, от 500 до 5000, особенно предпочтительно от 500 до 3000, с точки зрения эластичности и термической стабильности термопластичного эластомера на основе полиуретана. Кроме того, массовое отношение (х:у) жесткого фрагмента (х) и мягкого фрагмента (y) предпочтительно составляет от 15:85 до 90:10, и более предпочтительно от 30:70 до 90:10, с точки зрения формуемости.

Термопластичный эластомер на основе полиуретана можно синтезировать путем сополимеризации известным способом полимера, образующего твердый фрагмент, и полимера, образующего мягкий фрагмент. В качестве термопластичного эластомера на основе полиуретана может быть использован, например, термопластичный полиуретан, описанный в патенте Японии JP-A №5-331256.

В частности, термопластичный эластомер на основе полиуретана предпочтительно представляет собой комбинацию жесткого фрагмента, образованного из ароматического диола и ароматического диизоцианата, и мягкого фрагмента, образованного из поликарбонатного эфира, и более предпочтительно, комбинацию толуолдиизоцианата (TDI)/сополимеров полиола на основе сложного полиэфира, TDI/сополимеров полиола на основе простого полиэфира, TDI/сополимеров полиола на основе капролактона, TDI/сополимеров полиола на основе поликарбоната, 4,4′-дифенилметандиизоцианат (MDI)/сополимеров полиола на основе сложного полиэфира, MDI/сополимеров полиола на основе простого полиэфира, MDI/сополимеров полиола на основе капролактона, MDI/сополимеров полиола на основе поликарбоната, или предпочтительным является сополимер MDI+гидрохинон/полигексаметилен-карбонат, и TDI/сополимер полиола на основе сложного полиэфира, TDI/сополимер полиола на основе простого полиэфира, MDI/сополимер полиола и сложного полиэфира, MDI/сополимер полиола на основе простого полиэфира, или сополимер MDI+гидрохинон /полигексаметилен-карбонат.

Кроме того, в качестве промышленного продукта могут быть использованы термопластичные эластомеры на основе полиуретана, например, промышленные продукты, такие как "ELASTOLLAN" серии, произведенные на фирме BASF Corporation (например, ET680, ET880, ET690, ET890 и тому подобные), "KURAMIRON U" серии, произведенные на фирме KURARAY CO., LTD (например, 2000′s, 3000′s, 8000′s, 9000′s), "MIRACTRAN" серии, произведенные на фирме Nippon Miractran Co, Ltd. (например, XN-2001, XN-2004, P390RSUP, P480RSUI, P26MRNAT, E490, E590, P890) и тому подобные.

<Термопластичные эластомеры на основе полиолефинов>

Примеры термопластичных эластомеров на основе полиолефинов включают материалы, в которых по меньшей мере полиолефин образует жесткий фрагмент, который является кристаллическим и имеет высокую температуру плавления, и другой полимер (например, полиолефин, описанный выше, другие полиолефиновые, поливиниловые соединения) образует мягкий фрагмент, который является аморфным и имеет низкую температуру стеклования. Примеры полиолефинов, образующих твердый фрагмент, включают полиэтилен, полипропилен, изотактический полипропилен и полибутилен.

Примеры термопластичных эластомеров на основе полиолефинов включают олефиновые-α-олефиновые статистические сополимеры, олефиновые блок-сополимеры, и например, включают пропиленовые блок-сополимеры, этилен-пропиленовые сополимеры, пропилен-1-гексеновые сополимеры, пропилен-4-метил-1-пентеновые сополимеры, пропилен-1-бутеновые сополимеры, этилен-1-гексеновые сополимеры, этилен-4-метилпентеновые сополимеры, этилен-1-бутеновые сополимеры, 1-бутен-1-гексеновые сополимеры, 1-бутен-4-метилпентен, сополимеры этилен-метакриловой кислоты, сополимеры этилен-метилметакрилата, сополимеры этилен-этилметакрилата, сополимеры этилен-бутилметакрилата, сополимеры этилен-метилакрилата, сополимеры этилен-этилакрилата, сополимеры этилен-бутилакрилата, сополимеры пропилен-метакриловой кислоты, сополимеры пропилен-метилметакрилата, сополимеры пропилен-этилметакрилата, сополимеры пропилен-бутилметакрилата, сополимеры пропилен-метилакрилата, сополимеры пропилен-этилакрилата, сополимеры пропилен-бутилакрилата, сополимеры этилен-винилацетата и сополимеры пропилен-винилацетата.

Предпочтительно, термопластичный эластомер на основе полиолефинов представляет собой пропиленовый блок-сополимер, этилен-пропиленовый сополимер, пропилен-1-гексеновый сополимер, пропилен-4-метил-1-пентеновый сополимер, пропилен-1-бутеновый сополимер, этилен-1-гексеновый сополимер, этилен-4-метил-пентеновый сополимер, этилен-1-бутеновый сополимер, сополимер этилен-метакриловой кислоты, этилен-метилметакрилатный сополимер, этилен-этилметакрилатный сополимер, этилен-бутилметакрилатный сополимер, этилен-метилакрилатный сополимер, этилен-этилакрилатный сополимер, этилен-бутилакрилатный сополимер, сополимер пропилен-метакриловой кислоты, пропилен-метилметакрилатный сополимер, пропилен-этилметакрилатный сополимер, пропилен-бутилметакрилатный сополимер, пропилен-метилакрилатный сополимер, пропилен-этилакрилатный сополимер, пропилен-бутилакрилатный сополимер, этилен-винилацетатный сополимер, или пропилен-винилацетатный сополимер, и более предпочтительно этилен-пропиленовый сополимер, пропилен-1-бутеновый сополимер, этилен-1-бутеновый сополимер, этилен-метилметакрилатный сополимер, этилен-метилакрилатный сополимер, этилен-этилакрилатный сополимер, или этилен-бутилакрилатный сополимер.

Кроме того, полиолефиновые смолы могут быть использованы в комбинации двух или больше типов смол, таких как комбинация этилена и пропилена. Кроме того, относительное содержание полиолефинов в термопластичных эластомерах на основе полиолефинов предпочтительно составляет 50 масс. % или больше и 100 масс. % или меньше.

Среднечисленная молекулярная масса термопластичных эластомеров на основе полиолефинов предпочтительно составляет от 5000 до 10000000. Когда среднечисленная молекулярная масса термопластичных эластомеров на основе полиолефинов находится в диапазоне от 5000 до 10000000, механические свойства термопластичного материала смолы являются удовлетворительными, и обрабатываемость материала также является отличной. Кроме того, с аналогичной с точки зрения, среднечисленная молекулярная масса предпочтительно составляет от 7000 до 1000000, и особенно предпочтительно от 10000 до 1000000. Это может дополнительно улучшить механические свойства и обрабатываемость термопластичного материала смолы. Кроме того, среднечисленная молекулярная масса полимера, образующего мягкий фрагмент, предпочтительно составляет от 200 до 6000 с точки зрения ударной вязкости и эластичности при низкой температуре. Кроме того, массовое отношение (х:у) жесткого фрагмента (х) и мягкого фрагмента (y) предпочтительно составляет от 50:50 до 95:5, и более предпочтительно от 50:50 до 90:10, с точки зрения формуемости.

Термопластичные эластомеры на основе полиолефинов можно синтезировать путем сополимеризации с использованием известного способа.

Примеры термопластичных эластомеров на основе полиолефинов, которые могут быть использованы, включают "TAFMER" серии, произведены на фирме Mitsui Chemicals, Inc. (например, A0550S, A1050S, A4050S, A1070S, A4070S, A35070S, A1085S, A4085S, А7090, А70090, MH7007, MH7010, XMETA-7070, XMETA-7080, BL4000, BL2481, BL3110, BL3450, Р-0275, Р-0375, Р-0775, Р-0180, Р-0280, Р-0480, Р-0680), "NUCREL" серии DuPont-Mitsui Polychemicals Co., Ltd. (например, AN4214C, AN4225C, AN42115C, N0903HC, N0908C, AN42012C, N410, N1035, N1050H, N1108C, N1110H, N1207C, N1214, AN4221C, N1525, N1560, N0200H, AN4228C, AN4213C, N035C), "ELVALOY AC" серии (например, 1125AC, 1209AC, 1218AC, 1609AC, 1820AC, 1913AC, 2112AC, 2116AC, 2615AC, 2715AC, 3117AC, 3427AC, 3717AC), "ACRYFT" серии и "EVATATE" серии фирмы Sumitomo Chemical Company, Limited, и "ULTRACENT" серии фирмы TOSOH Corporation.

Кроме того, промышленные продукты, используемые в качестве термопластичных эластомеров на основе полиолефинов, также включают, например, продукты от фирмы "Prime TPO" серии (примеры включают, Е-2900Н, F-3900H, Е-2900, F-3900, J-5900, Е-2910, F-3910, J-5910, Е-2710, F-3710, J-5910, Е-2740, F-3740, R110MP, R110E, Т310Е, и М142Е), произведены на фирме Prime Polymer Co., Ltd.

<Термопластичный эластомер на основе сложного полиэфира>

Примеры термопластичных эластомеров на основе сложного полиэфира включают материалы, в которых по меньшей мере сложный полиэфир образует жесткий фрагмента, который является кристаллическим и имеет высокую температуру плавления, и другой полимер (например, сложный полиэфир, простой полиэфир или тому подобное) образует мягкий фрагмент, который является аморфным и имеет низкую температуру стеклования.

В качестве кристаллического сложного полиэфира, формирующего твердый фрагмент, может быть использован ароматический сложный полиэфир. Ароматический сложный полиэфир может быть получен, например, из ароматической дикарбоновой кислоты или ее производного, образующего сложный эфир, и алифатического диола. Предпочтительно ароматический сложный полиэфир представляет собой полибутилен-терефталат, который образован из терефталевой кислоты и/или диметилтерефталата и 1,4-бутандиола. Примеры предпочтительного ароматического сложного полиэфира, формирующего твердый фрагмент, дополнительно включают сложный полиэфир, который произведен из компонента дикарбоновой кислоты, такой как изофталевая кислота, фталевая кислота, нафталин-2,6-дикарбоновая кислота, нафталин-2,7-дикарбоновая кислота, дифенил-4,4′-дикарбоновая кислота, дифеноксиэтан-дикарбоновая кислота, 5-сульфоизофталевая кислота, или их производных, образующих сложный эфир, и диола, имеющего молекулярную массу 300 или меньше, например, алифатические диолы, такие как этиленгликоль, триэтиленгликоль, пентаметиленгликоль, гексаметиленгликоль, неопентилгликоль, или декаметиленгликоль, алициклические диолы, такие как 1,4-циклогександиметанол или трициклодекан-диметилол, и ароматические диолы, такие как ксилиленгликоль, бис(п-гидрокси)дифенил, бис(п-гидроксифенил)пропан, 2,2-бис[4-(2-гидроксиэтокси)фенил]пропан, бис[4-(2-гидрокси)фенил]сульфон, 1,1-бис[4-(2-гидроксиэтокси)фенил]циклогексан, 4,4′-дигидрокси-п-терфенил, или 4,4′-дигидрокси-п-кватерфенил и тому подобные, или сополимеризованный сложный полиэфир в комбинации из 2 или больше видов указанных компонентов дикарбоновых кислот, и компонентов диола. Кроме того, также могут сополимеризоваться многофункциональные компоненты карбоновых кислот, многофункциональные компоненты оксикислот или многофункциональные гидрокси-компоненты, которые имеют 3 или больше функциональных групп и тому подобные, в диапазоне 5 мол. % или меньше.

Примеры сложных полиэфиров, формирующих твердый фрагмент, включают полиэтилен-терефталат, полибутилен-терефталат, полистирол-терефталат, полиэтилен-нафталат, полибутилен-нафталат и тому подобные, и ароматический сложный полиэфир, формирующий твердый фрагмент, предпочтительно представляет собой полибутилен-терефталат.

Примеры полимера, который образует мягкий фрагмент, включают полимер, который выбирают из алифатического сложного полиэфира и алифатического простого полиэфира.

Примеры алифатических простых полиэфиров включают поли(этиленоксид)гликоль, поли(пропиленоксид)гликоль, поли(тетраметиленоксид)гликоль, поли(гексаметиленоксид)гликоль, сополимер этиленоксида и пропиленоксида, полимер присоединения этиленоксида к поли(пропиленоксид)гликолю, сополимер этиленоксида и тетрагидрофурана и тому подобные.

Примеры алифатического сложного полиэфира включают поли(ε-капролактон), полиэнантолактон, поликаприлолактон, полибутилен-адипинат, полиэтиленадипинат и тому подобные.

Среди указанных алифатических простых полиэфиров и алифатических сложных полиэфиров, поли(тетраметиленоксид)гликоль, аддукт этиленоксида и поли(пропиленоксид)гликоля, поли(ε-капролактон), полибутилен-адипинат, полиэтиленадипинат и тому подобные являются предпочтительными, с точки зрения эластичных свойств полученного сополимера.

Среднечисленная молекулярная масса полимеров, образующих мягкий фрагмент, предпочтительно составляет от 300 до 6000, с точки зрения ударной вязкости и эластичности при низкой температуре. Кроме того, объемное соотношение (х:у) жесткого фрагмента (х) и мягкого фрагмента (y) предпочтительно составляет от 99:1 до 20:80, и более предпочтительно от 98:2 до 30:70, с точки зрения формуемости.