Фторэластомер - RU2136702C1

Код документа: RU2136702C1

Чертежи

Описание

Изобретение относится к новым фторэластомерам, обладающим улучшенной перерабатываемостью и очень хорошими механическими и эластическими свойствами.

В науке известны различные типы фторэластомеров, широко используемые во всех тех областях, где требуются очень хорошие эластические свойства в сочетании с высокой термохимической стабильностью. Для широкого обзора таких продуктов смотри, например, Ullmann's Encyclopedia of Industrial Chemistry, т. А-П, стр. 417-429 (1988, VCH verlagsgesellschaft).

Вулканизация фторэластомеров может производиться либо ионно, либо с помощью перекисей. В первом случае к фторэластомеру добавляются соответствующие вулканизующие агенты (например, полигидроксилированные соединения), комбинированные с ускорителями (например, тетраалкиламмониевыми солями). В случае перекисной вулканизации полимер должен содержать вулканизующиеся участки, способные образовывать радикалы в присутствии перекисей. С этой целью в цепь могут быть введены мономеры с "участками вулканизации", содержащие иод и/или бром, как описано, например, а Патентах США 4035565, 4745165 и в Европейском патенте 199138, или в процессе полимеризации могут быть использованы иод- и/или бромсодержащие агенты передачи цепи, которые образуют иодированные и/или бромированные концевые группы (смотри, например, Патенты США 4243770 и 5173553).

Недостатком, обычно встречающимся в процессе составления рецептуры вулканизующихся смесей, является недостаточная технологичность, в частности, в процессе каландрования, которое требует длительного времени, особенно, с точки зрения введения добавок и наполнителей в смесь. Под добавками понимаются все те продукты, имеющиеся в вулканизующейся смеси, которые действуют как вулканизующие агенты, антиоксиданты, стабилизаторы и т.п., тогда как наполнителями обычно являются продукты, которые действуют как пигменты, загустители, усиливающие агенты, пластификаторы и т.д. (сажа, окислы двухвалентных металлов и гидроокиси, кремний, тальк и т.д.).

Известно, что полимеры, имеющие широкое молекулярно-массовое распределение, обычно имеют лучшую перерабатываемость, поэтому указанный выше недостаток может быть устранен изменением молекулярно-массового распределения фторэластомера, воздействуя на параметры процесса полимеризации, в частности, на количество и/или модальность подачи в реактор инициатора и агента прерывания цепи. Однако такие приемы дают продукт, имеющий четкое явление разбухания после экструзии, как показано определением скорости Гарвея.

Известно также, что улучшение перерабатываемости фторэластомера получается соответствующим смешением полимеров, имеющих различное молекулярно-массовое распределение. Как неизбежное следствие, в добавление к явлению разбухания после экструзии имеет место ухудшение механических свойств и формуемости конечного продукта.

Заявителем теперь неожиданно установлено, что можно получить новые фторэластомеры, обладающие улучшенной перерабатываемостью, особенно, в процессе каландрования вулканизующейся смеси, в сочетании с очень хорошими механическими и технологическими свойствами в процессе экструзии и литья под давлением, с очень хорошим раскрытием формы. Такой продукт получается при введении в полимерную цепь небольших количеств бис-олефина, структура которого описывается далее.

Предметом изобретения поэтому является фторэластомер, содержащий мономерные единицы,

производные бис-олефина, имеющего общую формулу I

в которой R1, R2, R3, R4, R5, R6, одинаковые или отличающиеся друг от друга, являются H или C1-5-алкилами;

Z - C1-18-алкилен- или циклоалкилен-радикал, линейный или разветвленный, необязательно содержащий кислородные атомы, предпочтительно, по крайней мере, частично фторированный, или перфторполиоксиалкилен-радикал.

В формуле I Z - предпочтительно C1-4-перфторалкилен-радикал, более предпочтительно C4-18-перфторалкилен-радикал, тогда как R1, R2, R3, R4, R5, R6 - предпочтительно водород.

Когда Z является перфторполиоксиалкилен-радикалом, он предпочтительно имеет общую формулу II

(Q)p-CF2O-(CF2CF2O)m (CF2O)n -CF2-(Q)p- (II),

в которой Q - C1-10-алкилен- или

оксиалкилен-радикал; p=0 или 1; m и n - целые числа, такие, что отношение m : n составляет от 0,2 до 5, а молекулярная масса указанного перфторполиоксиалкилен-радикала составляет 500-10000,

предпочтительно 1000-4000. Предпочтительно Q выбирается из -CH2OCH2-, -CH2O(CH2CH2O)s CH2-,

где s = 1-3.

Бис-олефины общей формулы I, в которой Z - алкилен- или циклоалкилен-радикал, могут быть получены согласно методике, описанной, например, А.Л. Кнунянцем и др. в Изв. АН СССР, Хим. сер., 1964(2), стр. 384-386, тогда как бис-олефины, содержащие перфторполиоксиалкиленовые чередования, описываются в Патенте США 3810874.

Количество единиц в цепи, производных от таких бис-олефинов, обычно составляет от 0,01 до 1,0 моля, предпочтительно от 0,03 до 0,5 моля, даже более предпочтительно от 0,05 до 0,2 моля, на 100 молей других основных мономерных единиц.

Основная структура эластомера может быть, в частности, выбрана из:

(1) сополимеров на основе винилиденфторида (ВДФ=VDF), где ВДФ сополимеризуется с, по крайней мере, сополимером, выбираемым

из C2-8-перфторолефинов, таких как тетрафторэтилен (ТФЭ = TFE), гексафторпропен ГФП = HFP); хлор- и/или бром-, и/или иод-C2-8-фторолефинов, таких как хлортрифторэтилен (ХТФЭ =

CTFE) и бромтрифторэтилен; перфторалкилвинилэфиров (ПАВ = PAVE) GF2=CFORf, где Rf - C1-6-перфторалкил, например трифторметил, бромдифторметил,

пентафторпропил; перфтороксиалкилвинилэфиров CF2=CFOX, где X - перфтор-C1-12- оксиалкил, имеющий одну или более эфирных групп, например перфтор-2-пропоксипропил; нефторированных

C2-8-олефинов (ОЛ = OL), например этилена и пропилена;

(2) сополимеров на основе ТФЭ, где ТФЭ сополимеризуется с, по крайней мере, сомономером, выбираемым из

перфторалкилвинилэфиров (ПАВЭ) CF2=CFOR, где Rf определен выше; перфтороксиалкилвинилэфиров CF2=CFOX, где X определен выше; C2-8-фторолефинов, содержащих

атомы водорода и/или хлора, и/или брома, и/или иода; нефторированных C2-8-олефинов.

В определенных выше классах предпочтительными основными мономерными композициями являются

следующие (мольные %):

(a) 45-85% ВДФ, 15-45% ГФП, 0-30% ТФЭ;

(b) 50-80% ВДФ, 5-50% ПАВЭ, 0-20% ТФЭ;

(c) 20-30% ВДФ; 10-20% ОЛ, 18-27% ГФП и/или ПАВЭ, 10-30% ТФЭ;

(d) 50-80% ТФЭ, 20-50% ПАВЭ;

(e) 45-65% ТФЭ, 20-55% ОЛ, 0-30% ВДФ;

(f) 32-60% ТФЭ,10-40% ОЛ, 20-40% ПАВЭ;

(g) 33-75% ТФЭ; 15-45% ПАВЭ, 10-22% ВДФ.

Важно отметить, что в случае отверждаемых перекисью фторэластомеров добавление небольших количеств бис-олефина согласно настоящему изобретению позволяет получить дополнительные выдающиеся преимущества. Действительно известно, что для того, чтобы достигнуть хорошего уровня вулканизации, необходимо увеличить насколько возможно количество реакционноспособных участков, а именно количество иода и/или брома в цепи. Для этой цели мы можем попытаться увеличить количество иодированного и/или бромированного агента переноса цепи, избегая насколько возможно падения скорости реакции. Помимо рабочих трудностей, которые включает такой метод, число атомов иода и/или брома на цепь может быть почти равным двум, так как известные в науке агенты переноса цепи содержат почти два атома иода и/или брома. Практически такой теоретический предел никогда не достигается, потому что невозможно увеличить отношение агент переноса цепи /инициатор выше определенных пределов без того, чтобы не вызвать неприемлемое снижение скорости реакции.

При следовании такому методу максимально получаемое число атомов иода и/или брома на цепь обычно равно примерно 1,8. Поэтому степень вулканизации конечного продукта оказывается недостаточной для многих применений, где требуются высокие упругие свойства. Например, остаточная деформация при сжатии таких продуктов обычно равняется менее 28-30% (измеренная при 200oC в течение 70 часов согласно стандарту ASTMD 395, метод B).

Как очевидное следствие сравнения рабочих примеров изобретения с сравнительными примерами, описанными ниже, введение небольших количеств бис-олефина согласно настоящему изобретению вызывает своего рода подвулканизацию продукта (о чем свидетельствуют получаемые высокие значения молекулярной массы) и позволяет, в случае перекисной вулканизации, заметно увеличить количество концевого иода и/или брома на цепь по сравнению с таким же полимером, полученным без бис-олефина. Следовательно, можно достигнуть высоких уровней вулканизации и, таким образом, исключительно низких значений остаточной деформации при сжатии. Например, в случае O-колец остаточная деформация при сжатии, измеренная при 200oC в течение 70 часов согласно стандарту ASTMD 395, метод B, обычно составляет менее 25%.

Получение фторэластомеров - предмета настоящего изобретения - может быть осуществлено сополимеризацией мономеров в водной эмульсии в соответствии с известными методами в присутствии радикальных инициаторов (например, персульфатов, перфосфатов, перборатов или перкарбонатов щелочных металлов или аммония), необязательно в комбинации с солями железа, меди или серебра или других легко окисляемых металлов. В реакционной среде также обычно присутствуют поверхностно-активные вещества различного типа, среди которых особенно предпочтительными являются фторированные поверхностно-активные вещества общей формулы Rf - X- M+, где Rf - цепь C5-16 перфторалкила; X- является -COO- или -SO3-, M+ выбирается из H+, NH4+, иона щелочного металла. Среди наиболее часто применяемых мы можем назвать перфтороктаноат аммония, перфторполиоксиалкилены с одной или более карбоксильными группами на конце и т.д.

Количество бис-олефина, добавляемое к реакционной смеси, зависит от количества единиц, производных от тех, которые требуются в конечном продукте, с учетом того, что при низких количествах, используемых в соответствии в цепями настоящего изобретения, практически весь бис-олефин, присутствующий в реакционной среде, входит в состав цепи.

После завершения полимеризации фторэластомер выделяется из эмульсии с помощью традиционных методов, таких как коагуляция при добавлении электролитов или при охлаждении.

Альтернативно реакция полимеризации может быть проведена в массе или в суспензии в органической жидкости, где присутствует соответствующий радикальный инициатор, в соответствии с известной технологией.

Реакция полимеризации обычно проводится при температурах от 25 до 150oC под давлением до 10 МПа.

Получение фторэластомеров - предмета настоящего изобретения - предпочтительно осуществляется в водной эмульсии в присутствии эмульсии, дисперсии или микроэмульсии перфторполиоксиалкиленов в соответствии со способом, описанным в Патентах США 4789717 и 4864006.

Фторэластомеры - предмет настоящего изобретения - предпочтительно вулканизуются перекисями, отсюда они предпочтительно содержат в цепи и/или в концевых группах макромолекул атомы иода и/или брома. Введение таких атомов иода и/или брома может быть осуществлено при добавлении в реакционную смесь бромированных и/или иодированных сомономеров "участков вулканизации", таких как бром- и/или иодолефины, имеющие от 2 до 10 углеродных атомов (как описано, например, в Патентах США 4035565 и 4694045), или иод и/или бромфторалкилвинилэфиры (как описано в Патентах США 4745165 и 4564662 и в Европейском патенте 199138) в таких количествах, что содержание сомономера "участка вулканизации" в конечном продукте составляет 0,05 - 2 моля на 100 молей других основных мономерных единиц.

Альтернативно или тоже в сочетании с сомономерами "участков вулканизации" можно ввести концевые атомы иода и/или брома при добавлении к реакционной смеси агентов передачи цепи с иодированной и/или бромированной цепью, таких как, например, соединения общей формулы Rf(I)x(Br)y, где Rf - перфторалкил или перфторхлоралкил, имеющий от 1 до 8 углеродных атомов, тогда как x и y - целые числа от 0 до 2, с 1 ≤ x + y ≤ 2 (смотри, например, Патенты США 4243770 и 4943622). В качестве агентов передачи цепи можно также использовать иодиды и бромида щелочных и щелочно-земельных металлов, как описано в Патенте США 5173553.

Альтернативно, или в сочетании с иод и/или бромсодержащими агентами передачи цепи, могут быть использованы другие известные агенты передачи цепи, такие как этилацетат, диэтилмалонат и т.д.

Перекисная вулканизация осуществляется по известной технологии при добавлении соответствующей перекиси, способной генерировать радикалы при нагревании. Среди наиболее широко применяемых мы можем назвать: диалкилперекиси, такие как, например, ди-трет-бутилперекись и 2, 5-диметил-2,5-ди(трет-бутилперокси)гексан; перекись дикумила; перекись дибензоила; ди-трет-бутилпербензоат; ди[1,3-диметил-3-(трет-бутилперокси)бутил]карбонат. Другие перекисные системы описываются, например, в заявках на Европейский патент EP-136596 и EP-410351.

В вулканизующуюся смесь добавляются также другие продукты, такие как:

(a) совулканизующие агенты, в

количествах обычно от 0,5 до 10%, предпочтительно 1-7%, по отношению к массе полимера; среди них широко применяемыми являются: триаллилцианурат, триаллилизоцианурат (ТАИЦ = TAIC),

трис(диаллиламин)-S-триазин, триаллилфосфит, N,N-диаллилакриламид, N,N,N', N'-тетрааллилмалонамид, тривинилизоцианурат, 2,4,6-тривинилметилтрисилоксан и т.д.; ТАИЦ является особенно предпочтительным;

(b) соединение металла, в количествах от 1 до 15%, предпочтительно 2-10%, по отношению к массе полимера, выбираемое из окислов и гидроокисей двухвалентных металлов, таких как, например, Mg,

Zn, Ca или Pb, необязательно ассоциированных с солью слабой кислоты, такой как, например, стеараты, бензоаты, карбонаты, оксалаты или фосфиты Ba, Na, K, Pb, Ca;

(c) другие традиционные

добавки, такие как загустители, пигменты, антиоксиданты, стабилизаторы и т.п.

В том случае, когда фторэластомеры - предмет настоящего изобретения - предназначены для ионной вулканизации, в дополнение к продуктам, указанным выше в пунктах (b) и (c), в вулканизующуюся смесь добавляются соответствующие вулканизующие агенты и ускорители, известные в науке. Например, в качестве вулканизующих агентов могут быть использованы ароматические или алифатические полигидроксилированные соединения или их производные, как описано, например, в Европейском патенте 335705 и Патенте США 4233427. Среди них мы можем назвать, в частности, ди-, три- и тетрагидроксибензолы, нафталины и антрацены; бисфенолы, в которых два ароматических кольца соединяются друг с другом через алифатический, циклоалифатический или ароматический двухвалентный радикал или через атом кислорода или серы, или через карбонильную группу. Ароматические кольца могут быть замещены одним или более атомами хлора, фтора, брома или карбонил-, алкил-, ацилгруппами.

В качестве ускорителей могут быть использованы, например, аммониевые, фосфониевые, арсониевые или сурьмянистые четвертичные соли (смотри, например, Европейский патент 335705 и Патент США 3876654); аминофосфониевые соли (смотри, например, Патент США 4259463); фосфонаты (смотри, например, Патент США 3752787); иминосоединения, описанные в Европейских Патентах 182299 и 120462, и т.д.

Можно также использовать смешанные вулканизующие системы, как ионные, так и перекисные, как описано в Европейском патенте 136596.

Настоящее изобретение будет теперь лучше иллюстрировано последующими рабочими примерами, которые имеют только иллюстративную цель и не ограничивают объем самого изобретения.

Перерабатываемость каландрованием оценивается измерением времени введения сажи (BBC = BIT), т.е. времени, которое требуется полимеру для введения наполнителей в процессе каландрования. Практически такое измерение выполняется на каландре с валками диаметром 150 мм, на которые загружается 0,5 кг полимера. Как только полимер образует на валках однородный слой, добавляются наполнители в количестве, указанном в таблицах; BIT определяется как время, прошедшее от добавления наполнителя до момента, когда последний больше не пристает к самим валкам. Конечно, чем меньше BIT, тем выше скорость введения наполнителя, и, таким образом, выше производительность процесса каландрования.

Пример 1. В 5 л автоклав, оборудованный мешалкой, работающей при

630 об/мин, загружается, после его разгрузки, 4 л деминерализованной воды и 41,1 мл перфторполиоксиалкиленовой микроэмульсии, полученной предварительно смешением:

8,9 мл

перфторполиоксиалкилена с кислотным окончанием общей формулы CF3O[CF2CF(CF3)O]n(CF2O)mCF2COOH, в которой n:m = 10,

имеющего среднюю молекулярную массу= 600,

8,9 мл 30 об.% водного раствора NH4OH; 17,8 мл деминерализованной воды;

5,5 мл Гальдена D02 общей формулы CF3O[CF2CF(CF3)O]n(CF2 O)mCF3, в которой n:m = 20, имеющего среднюю молекулярную массу 450.

Автоклав затем доводится до 85oC и поддерживается при такой температуре в течение всей реакции. Затем подается следующая смесь мономеров: винилиденфторид (ВДФ = VDF) 14,7 мол.%, гексафторпропен (ГФП = HFP) 78,0 мол.%, тетрафторэтилен (ТФЭ = TFE) 7,3 мол.%, так, что давление доводится до 22 бар.

В автоклав затем вводится:

персульфат аммония (ПСА = APS) в качестве инициатора, в виде водного

раствора, имеющего концентрацию 50 г/л; введение осуществляется 10 порциями, первая из них 30 мл, каждая последующая 3,4 мл через каждые 10% увеличения мономерного превращения;

1,

4-дииодперфторбутан (C4F8J2) в качестве агента передачи цепи, в виде раствора, полученного растворением 4,26 мл иодированного продукта в 45,74 мл того же Гальдена D02,

используемого для микроэмульсии; добавление осуществляется 20 порциями, каждая по 2,5 мл, начиная с начала полимеризации и через каждые 5% увеличения мономерного превращения;

бис-олефин общей

формулы CH2 = CH - (CF2)6 - CH = CH2 в виде раствора, полученного растворением 2,5 мл в 47,4 мл того же Гальдена D02, указанного выше; добавление

осуществляется 20 порциями, каждая по 2,5 мл, начиная с начала полимеризации и через каждые 5% увеличения мономерного превращения.

Давление 22 бара поддерживается постоянным в процессе всей полимеризации подачей смеси, состоящей из ВДФ 50 мол.%, ГФП 26 мол.%, ТФЭ 24 мол.%.

Через 23 минуты реакции автоклав охлаждается, латекс выгружается и полимер коагулируется, промывается и сушится. Таким образом получается 622 г продукта, который имеет характеристики, приведенные в табл. 1.

Мономерный состав полимера определяется методами F19-ЯМР и ИКС, процентное содержание иода определяется методом рентгеновской флуоресценции. Средние молекулярные массы Mn (число), Мm (масса) и Mz определяются методом гель-проникающей хроматогарфии (ГПХ = QPC), по которым с помощью калибровочных кривых рассчитывается осмометрическая молекулярная масса Mosm.

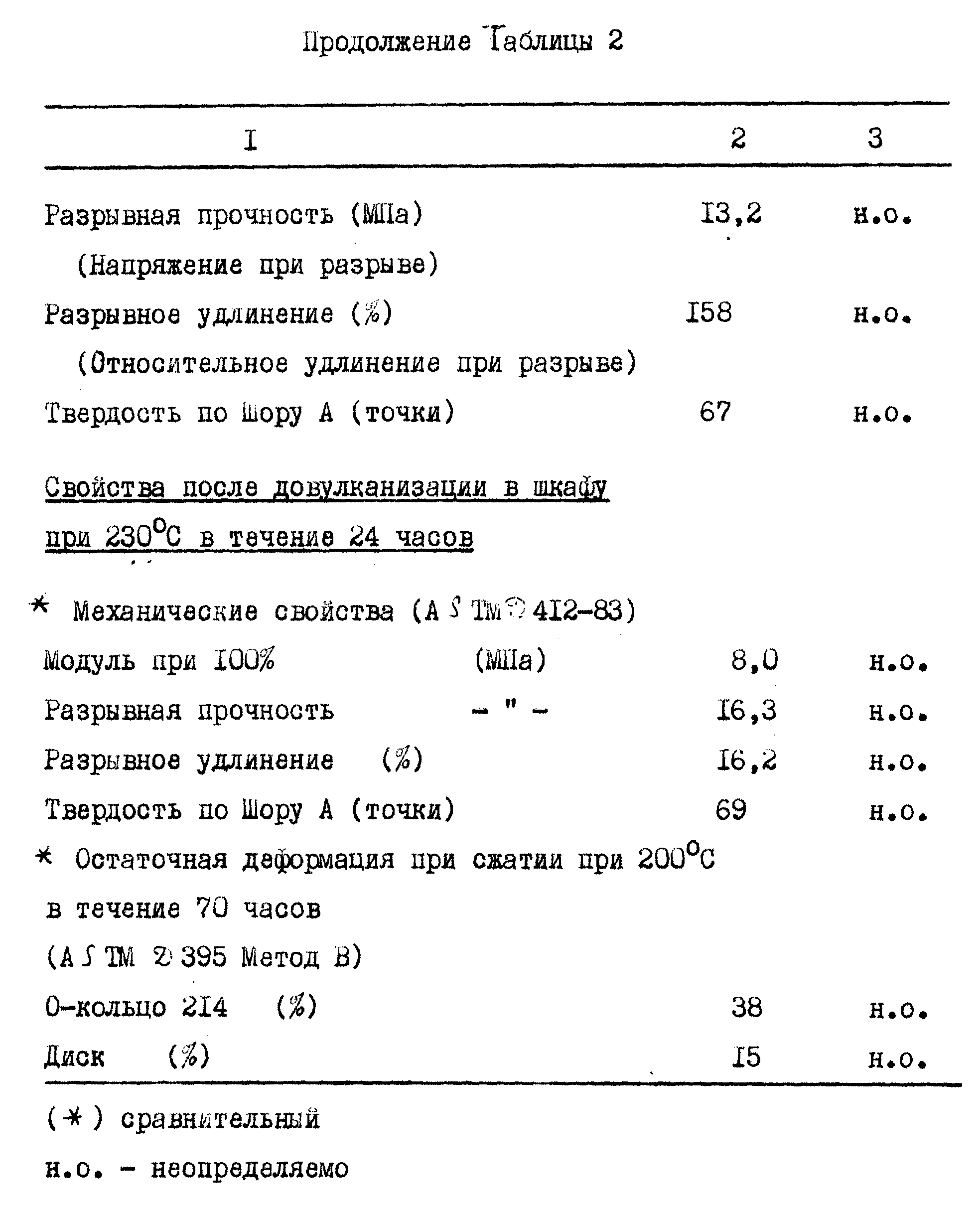

Полимер затем вулканизуется перекисью; состав вулканизующейся смеси и характеристики вулканизованного продукта приводятся в табл. 2.

Пример 2 (сравнительный). Аналогично методике, описанной в примере 1, получается полимер того же типа, но без бис-олефина. Характеристики продукта как такового и продукта, вулканизованного перекисью, приводятся в таблицах 1 и 2 соответственно.

Пример 3.

В 5-литровый автоклав, оборудованный мешалкой, работающей при 630 об/мин, загружается, после его разгрузки, 3,5 л деминерализованной воды и 36,0 мл перфторполиоксиалкиленовой микроэмульсии, полученной

предварительно смешением:

7,8 мл перфторполиоксиалкилена с кислотным окончанием общей формулы CF3O[CF2CF(CF3)O]n(CF2O)m

CF2 COOH, в которой n : m = 10, имеющего среднюю молекулярную массу 600;

7,8 мл 30 об.% водного раствора NH4OH;

15,6 мл деминерализованной воды;

5,5 мл

Гальдена D02 общей формулы CF3O[CF2CF(CF3)O]n(CF2O)mCF3, в которой n : m = 20, имеющего среднюю молекулярную массу 450.

Автоклав затем доводится до 80oC и выдерживается при такой температуре в течение всей реакции. Затем подается следующая смесь мономеров: ВДФ 45 мол. %, МВЭ (перфторметилвинилэфир) 36 мол.%, ТФЭ 19 мол.%, так, что давление выдерживается при 22 бар.

В автоклав затем вводится:

ПСА в качестве инициатора в виде водного раствора с

концентрацией 2 г/л; добавление осуществляется одной порцией 50 мл;

1,4-дииодперфторбутан (C4F8I2) в качестве агента передачи цепи в виде раствора,

полученного растворением 4,26 мл иодированного продукта в 45,74 мл того же Гальдена D02, используемого для микроэмульсии; добавление осуществляется 20 порциями, каждая по 2,5 мл, начиная от начала

полимеризации и через каждое 5% увеличение мономерного превращения;

бис-олефин общей формулы CH2 = CH - (CF2)6 - CH = CH2, в виде раствора,

полученного растворением 2,9 мл в 47,1 мл того же Гальдена D02, указанного выше; добавление осуществляется 20 порциями, каждая по 2,5 мл, начиная от начала полимеризации и через каждое 5% увеличение

мономерного превращения.

Давление 22 бар поддерживается постоянным во время всей полимеризации подачей смеси, состоящей из ВДФ 58 мол.%, МВЭ 18 мол.%, ТФЭ 24 мол.%.

Через 116 минут реакции автоклав охлаждается, латекс выгружается и полимер коагулируется, промывается и сушится. Таким образом получается 1500 г продукта, характеристики которого приводятся в табл. 3.

Пример 4 (сравнительный). Аналогично методике, описанной в примере 3, получается полимер такого же типа, но без бис-олефина.

Характеристики продукта как такового и характеристики продукта, вулканизованного с помощью перекисей, приводятся в табл. 3 и 4 соответственно.

Пример 5. В 5-литровый автоклав, оборудованный мешалкой, работающей при 630

об/мин, загружается, после его разгрузки, 3,5 л деминерализованной воды и 36,0 мл перфторполиоксиалкиленовой микроэмульсии, предварительно полученной смешением:

7,8 мл перфторполиоксиалкилена

с кислотным окончанием общей формулы CF3O[CF2CF(CF3)O] n(CF2O)mCF2COOH, в которой n : m = 10, имеющего среднюю молекулярную массу 600;

7,8 мл 30 об.% водного раствора NH4OH;

15,6 мл деминерализованной воды;

5,5 мл Гальдена D02 общей формулы CF3O[CF2CF(CF3

)O]n(CF2O)mCF3, в которой n : m = 20, имеющего среднюю молекулярную массу 450.

Автоклав затем доводится до 80oC и выдерживается при такой температуре в течение всей реакции. Затем подается следующая смесь мономеров: ВДФ (винилиденфторид, VDF) 27 мол. %, ПФП (перфторпропен, HFP) 57 мол.%, ТФЭ (тетрафторэтилен, TFE) 16 мол.%, так, чтобы создать давление 25 бар.

В автоклав затем вводится:

ПСА в качестве инициатора в виде водного раствора с концентрацией 1 г/л; добавление осуществляется одной порцией 140 мл;

1,4-дииодперфторбутан (C4F8I2) в качестве агента передачи цепи в виде раствора, полученного растворением 4,4 мл иодированного продукта в 50 мл того же Гальдена

DO2, используемого для микроэмульсии; добавление осуществляется одной порцией в момент начала полимеризации;

бис-олефин общей формулы CH2 = CH - (CF2)6 - CH =

CH2, в виде раствора, полученного растворением 3,7 мл в 46,3 мл того же Гальдена DO2, указанного выше; добавление осуществляется 20 порциями, по 2,5 мл каждая, начиная от начала

полимеризации и через каждые 5% увеличения мономерного превращения.

Давление 25 бар поддерживается постоянным в течение всей полимеризации подачей смеси, состоящей из ВДФ 50 мол.%, ПФП 26 мол.%, ТФЭ 24 мол.%.

Через 130 минут реакции автоклав охлаждается, латекс выгружается, полимер коагулируется, промывается и сушится. Таким образом получается 1550 г продукта, характеристики которого приводятся в табл. 5.

Полимер затем вулканизуется с помощью перекисей; состав вулканизующейся смеси и характеристики вулканизованного продукта приводятся в табл. 6.

Пример 6 (сравнительный). Аналогично методике, описанной в примере 5, получается полимер такого же типа, но без бис-олефина и с использованием 2,6 мл иодированного агента передачи цепи. Характеристики продукта как такового и характеристики продукта, вулканизованного с помощью перекисей, приводятся в табл. 5 и 6 соответственно.

Пример 7. В 5-литровый

автоклав, оборудованный мешалкой, работающей при 630 об/мин, загружается, после его разгрузки, 4,0 л деминерализованной воды и 410,1 мл перфторполиоксиалкиленовой микроэмульсии, предварительно

полученной смешением:

8,9 мл перфторполиоксиалкилена с кислотным окончанием общей формулы CF3O[CF2CF(CF3)O]n (CF2O)mCF2COOH, в которой n : m = 10, имеющего среднюю молекулярную массу 600;

8,9 мл 30 об.% водного раствора NH4OH;

17,8 мл деминерализованной воды;

5,5 мл

Гальдена DO2 общей формулы CF3O[CF2CF(CF3)O]n (CF2O)mCF3, в которой n : m = 20, имеющего среднюю молекулярную массу 450.

Автоклав затем доводится до 85oC и выдерживается при такой температуре в течение всей реакции. Затем подается смесь мономеров: ВДФ (винилиденфторид) 53,5 мол. %, ПФП (перфторпропен) 46,5 мол.%, так, чтобы довести давление до 22 бар.

В автоклав затем вводится:

ПСА в качестве инициатора в виде водного раствора с концентрацией 50 г/л;

добавление осуществляется 10 порциями, первая порция 40,4 мл, каждая из последующих по 4,4 мл через каждые 10% увеличения мономерного превращения;

этилацетат в качестве агента передачи цепи в

виде раствора, полученного растворением 66 мл этилацетата в 1000 мл воды; 50 мл раствора добавляется одной порцией в момент начала полимеризации;

бис-олефин общей формулы CH2

=CH-(CF2)6-CH = CH2 в виде раствора, полученного растворением 2,5 мл в 47,5 мл того же Гальдена DO2, указанного выше; добавление осуществляется 20 порциями, по 2,5 мл

каждая, начиная с момента начала полимеризации и через каждые 5% увеличения мономерного превращения.

Давление 22 бара поддерживается постоянным в течение всей полимеризации подачей смеси, состоящей из ВДФ 78,5 мол.%, ПФП 21,5 мол.%.

Через 30 минут реакции автоклав охлаждается, латекс выгружается и полимер коагулируется, промывается и сушится. Таким образом получается 626 г продукта, характеристики которого приводятся в табл. 7.

Полимер затем ионно вулканизуется; состав вулканизующейся смеси и характеристики вулканизованного продукта приводятся в табл. 8.

Пример 8 (сравнительный). Аналогично методике, описанной в примере 7, получается полимер того же типа, но без бис-олефина. Характеристики продукта как такового и ионно вулканизованного продукта приводятся в табл. 7 и 8 соответственно.

Пример 9. В 5-литровый автоклав, оборудованный мешалкой, работающей при 630 об/мин, загружается, после его

разгрузки, 3,5 л деминерализованной воды и 36,0 мл перфторполиоксиалкиленовой эмульсии, предварительно полученной смешением:

7,8 мл перфторполиоксиалкилена с кислотным окончанием общей

формулы CF3O[CF2 CF(CF3)O]n (CF2O)mCF2COOH, в которой n : m = 10, имеющего среднюю молекулярную массу 600;

7,8 мл

30 об.% водного раствора NH4OH;

15,6 мл деминерализованной воды;

4,8 мл Гальдена DO2 общей формулы CF3O[CF2 CF(CF3)O]n (CF2O)mCF3, в которой n : m = 20, имеющего среднюю молекулярную массу 450.

Автоклав затем доводится до 80oC и выдерживается при такой температуре в течение всей реакции. Затем подается следующая смесь мономеров: ВДФ (винилиденфторид, VDF) 30,0 мол.%, ГФП (гексафторпропен, HFP) 54,0 мол.%, ТФЭ (тетрафторэтилен, TFE) 16,0 мол.%, таким образом, чтобы довести давление до 21 бара.

В автоклав затем вводится:

140 мл водного раствора ПСА, имеющего концентрацию 1,0 г/л, в качестве инициатора;

1,

6-дийодперфторгексан (C6F12I2) в качестве агента передачи в виде раствора, полученного растворением 5,5 мл иодированного продукта в 14,5 мл того же Гальдена DO2,

использованного для микроэмульсии;

бис-олефин общей формулы CH2 = CH - (CF2)8 - CH = CH2 в виде раствора, полученного растворением 2,5 мл в 47,5 мл

того же Гальдена DO2, указанного выше; добавление осуществляется 20 порциями, по 2,5 мл каждая, начиная с момента начала полимеризации и через каждое 5% увеличение мономерного превращения.

Давление 21 бар поддерживается постоянным в процессе всей полимеризации подачей смеси, состоящей из ВДФ 50 мол.%, ПФП 26 мол.%, ТФЭ 24 мол.%.

Через 164 минуты реакции автоклав охлаждается, латекс выгружается и полимер коагулируется, промывается и сушится. Таким образом получается 1522 г продукта, характеристики которого приводятся в табл. 9.

Полимер затем вулканизуется перекисью; состав вулканизующейся смеси и характеристики вулканизованного продукта приводятся в табл. 10.

Пример 10. В 5-литровый автоклав, оборудованный мешалкой, работающей при 630 об/мин, загружается, после разгрузки, 3,5 л деминерализованной воды и 36,0 мл перфторполиоксиалкиленовой микроэмульсии из примера 9.

Автоклав доводится до 80oC и выдерживается при такой температуре в течение всей реакции. Затем подается следующая смесь мономеров: ВДФ 30,0 мол. %, ГФП 54,0 мол.%, ТФЭ 16,0 мол.%, так, чтобы довести давление до 21 бара.

В автоклав затем вводится:

140 мл водного раствора ПСА, имеющего концентрацию 1,0 г/л, в качестве инициатора;

1,6-дииодперфторгексана (C6F12I2) в качестве агента передачи цепи в виде раствора, полученного растворением 5,5 мл иодированного продукта в 14,5 мл того же Гальдена DO2, используемого для микроэмульсии;

бис-олефина общей формулы CH2 = CH-CH2OCH2-CF2O-(CF2CF2O)m (CF2O)n-CF2-CH2

OCH2-CH = CH2, в которой отношение m : n = 0,5, а молекулярная масса перфторполиоксиалкилен-радикала составляет 2000, в виде раствора, полученного растворением 12,0 мл в 38,0 мл

того же Гальдена DO2, указанного выше; добавление осуществляется 20 порциями, по 2,5 мл каждая, начиная с момента начала полимеризации и через каждые 5% увеличения мономерного превращения.

Давление 21 бар поддерживается постоянным в процессе всей полимеризации подачей смеси, состоящей из ВДФ 50 мол.%, ГФП 26 мол.%, ТФЭ 24 мол.%.

Через 200 мин реакции автоклав охлаждается, латекс выгружается и полимер коагулируется, промывается и сушится. Таким образом получается 1589 г продукта, характеристики которого приводятся в табл. 9.

Полимер затем вулканизуется перекисью; состав вулканизующейся смеси и характеристики вулканизованного продукта приводятся в табл. 10.

Реферат

Фторэластомер на основе винилиденфторида или тетрафторэтилена содержит мономерные звенья и звенья производных бис-олефина в количестве 0,01-1,0 моль на 100 молей других основных мономерных звеньев, имеющих общую формулу R1R2C = C(R3) - Z - C(R4) = CR5R6, где R1-R6 - водород или С1-5-алкил; Z - С1-18 -алкилен- или циклоалкилен-радикал, возможно содержащий кислородные атомы, или перфторполиоксиалкилен-радикал. Новые фторэластомеры обладают улучшенной перерабатываемостью в процессе каландрования вулканизирующей смеси. 11 з.п. ф-лы, 10 табл.

Формула

в которой R1, R2, R3, R4, R5, R6 - одинаковые или отличающиеся друг от друга, являются H или C1-5-алкилами;

Z - C1-18-алкилен- или циклоалкилен-радикал, линейный или разветвленный, содержащий или не содержащий кислородные атомы, или перфторполиоксиалкилен-радикал.

-(Q)p-CF2O-(CF2CF2O)m(CF2O)n -CF2-(Q)p- (II),

в которой Q - C1-10-алкилен- или оксиалкилен-радикал;

p - 0 или 1;

m и n - целые числа, такие что отношение m/n составляет между 0,2 и 5, а молекулярная масса указанного перфторполиоксиалкилен-радикала составляет между 500 и 10000.

Комментарии