Способ шлифования поверхностей на предметах - RU2206440C2

Код документа: RU2206440C2

Чертежи

Описание

Изобретение относится к способу шлифования поверхностей на предметах посредством шлифовальных приспособлений, включающему установку шлифовальных приспособлений в виде шлифовальных звеньев, расположенных радиально относительно сердечника с образованием цилиндрического шлифовального приспособления, и их вращение во взаимно противоположных направлениях вокруг оси вращения, параллельной шлифуемой поверхности предмета, из условия создания давления шлифования на эту поверхность отдельными шлифовальными звеньями под действием центробежной силы.

Шлифование поверхностей такими приспособлениями применяют, в частности, при обработке деревянных изделий, поверхности которых должны быть гладкими.

Шлифование таким способом преимущественно может применяться в качестве промежуточного процесса между этапами нанесения лака при покрытии поверхностей лаком.

Кроме того, предлагаемый способ может применяться для очистки металлических поверхностей, при этом шлифование также применяют для удаления заусенцев на кромках деталей с достижением их равномерной и эффективной зачистки.

И наконец, предлагаемый способ может применяться для шлифования изделий из пластмассы, поверхности которых, например, необходимо отшлифовать для удаления неровностей и/или дальнейшей обработки.

Станки для осуществления такого способа известны. Например, в патенте Дании 9300243 Y6 описан проходной шлифовальный станок с шлифовальными приспособлениями, имеющими переменные скорости вращения. Задачей этого патента является обеспечение последовательной установки шлифовальных приспособлений с различной шлифующей способностью при том, что скорость отдельных приспособлений можно задавать в соответствии с указанной способностью.

В патенте Дании 156703, кл. В 24 В 7/10, 21.01.1991 описан способ шлифования поверхности на предметах посредством шлифовальных приспособлений, включающий установку шлифовальных приспособлений в виде шлифовальных звеньев, расположенных радиально относительно сердечника с образованием цилиндрического шлифовального приспособления, и их вращение во взаимно противоположных направлениях вокруг оси вращения, параллельной шлифуемой поверхности предмета, из условия создания давления шлифования на эту поверхность отдельными шлифовальными звеньями под действием центробежной силы. Применяемый в этом способе станок предназначен для шлифования деревянных изделий и содержит приспособление с шестью шлифовальными роликами, вращающееся таким образом, что при его вращении по изделию соседние ролики вращаются в противоположных направлениях.

Отдельные ролики вращаются с одинаковой скоростью, то есть при вращении приспособления по изделию ролики, вращающиеся по часовой стрелке, и ролики, вращающиеся против часовой стрелки, вращаются с одинаковой скоростью.

Однако при этом возникает небольшое различие в шлифовальном эффекте отдельных шлифовальных элементов, обусловленное тем, что эти элементы из-за разности их относительных скоростей оказывают на поверхность изделия различное контактное давление, иными словами давление шлифования.

Шлифовальные элементы на приспособлениях, вращающихся подобно ролику, перемещают по изделию несколько медленнее и, следовательно, они имеют относительно более низкий шлифовальный эффект, чем соответствующие шлифовальные элементы на приспособлениях, вращающихся в противоположном направлении, то есть относительная скорость шлифования приспособлений, вращающихся в противоположном направлении, выше и, следовательно, существеннее шлифовальный эффект, чем аналогичные показатели приспособлений, вращающихся подобно ролику.

Это различие в шлифовальном эффекте приводит не только к неравномерному шлифованию поверхности, но и к неравномерному износу шлифовальных элементов.

Сущность изобретения

Задачей настоящего изобретения является устранение указанных недостатков

известных способов, а именно создание такого способа шлифования предмета, при котором ролики, вращающиеся в противоположных направлениях, обеспечивают равномерный шлифовальный эффект.

Решение поставленной задачи обеспечено путем создания способа шлифования поверхности на предметах посредством шлифовальных приспособлений, включающего установку шлифовальных приспособлений в виде шлифовальных звеньев, расположенных радиально относительно сердечника с образованием цилиндрического шлифовального приспособления, и их вращение во взаимно противоположных направлениях вокруг оси вращения, параллельной шлифуемой поверхности предмета, из условия создания давления шлифования на эту поверхность отдельными шлифовальными звеньями под действием центробежной силы, при этом одновременно с вращением цилиндрических шлифовальных приспособлений осуществляют их перемещение относительно предмета или перемещение предмета относительно указанных приспособлений, а шлифовальные приспособления, которые вращаются в направлении качения по предмету, вращают быстрее, чем шлифовальные приспособления, которые вращаются в противоположном направлении.

В соответствии с настоящим изобретением просто путем более быстрого вращения приспособлений, вращающихся в направлении качения подобно ролику, по сравнению с приспособлениями, вращающимися в противоположном направлении, всеми шлифовальными звеньями может быть достигнут совершенно равномерный шлифовальный эффект независимо от направления их вращения.

Таким образом, удивительно простым способом совершенно без какого-либо изменения принципа шлифования отдельными шлифовальными приспособлениями достигнут совершенно идеальный результат шлифования по существу при равномерном износе шлифовальных элементов.

Кроме того, достигнута равномерная физическая нагрузка изделия на конвейер, то есть обеспечено равномерное боковое воздействие на изделие как от приспособлений, вращающихся подобно ролику, так и от приспособлений, вращающихся в противоположном направлении.

Следует добавить, что для компенсации уменьшающегося шлифовального эффекта с исключением известного одновременного увеличения неоднородности шлифования, которое возникает, в частности, благодаря повышенному нагреванию шлифовальных приспособлений, вращающихся в противоположном направлении, скорость вращения шлифовальных приспособлений можно постепенно повышать в соответствии с износом. Это особенно важно при шлифовании металлических пластин, когда изменения температуры вызывают в них напряжения и деформации.

Для компенсации разницы в давлении вращение цилиндрических шлифовальных приспособлений, вращающихся в направлении качения по предмету, могут осуществлять со скоростью, превышающей скорость вращения цилиндрических шлифовальных приспособлений в противоположном направлении максимально на 13%, предпочтительно на 7%.

В соответствии с этим благодаря тому, что приспособления, вращающиеся в направлении качения подобно ролику, вращают со скоростью, превышающей на 13% скорость вращения приспособлений, вращающихся в противоположном направлении, теоретически достигнуто совершенно равномерное давление шлифования для обоих типов шлифовальных приспособлений, но поскольку при относительно высоких скоростях вращения центробежная сила играет определенную роль, повышение скорости приспособлений, вращающихся в направлении качения, только на 7% показало обеспечение наиболее равномерного результата шлифования при соответствующем равномерном износе шлифовальных элементов.

Для достижения равномерной силы шлифования или равномерного давления шлифования увеличение скорости вращения на 7% соответствует теоретической компенсации в 13% благодаря постепенности нарастания центробежной силы.

Описание чертежей

Ниже изобретение описано более подробно со ссылками на чертежи, на

которых:

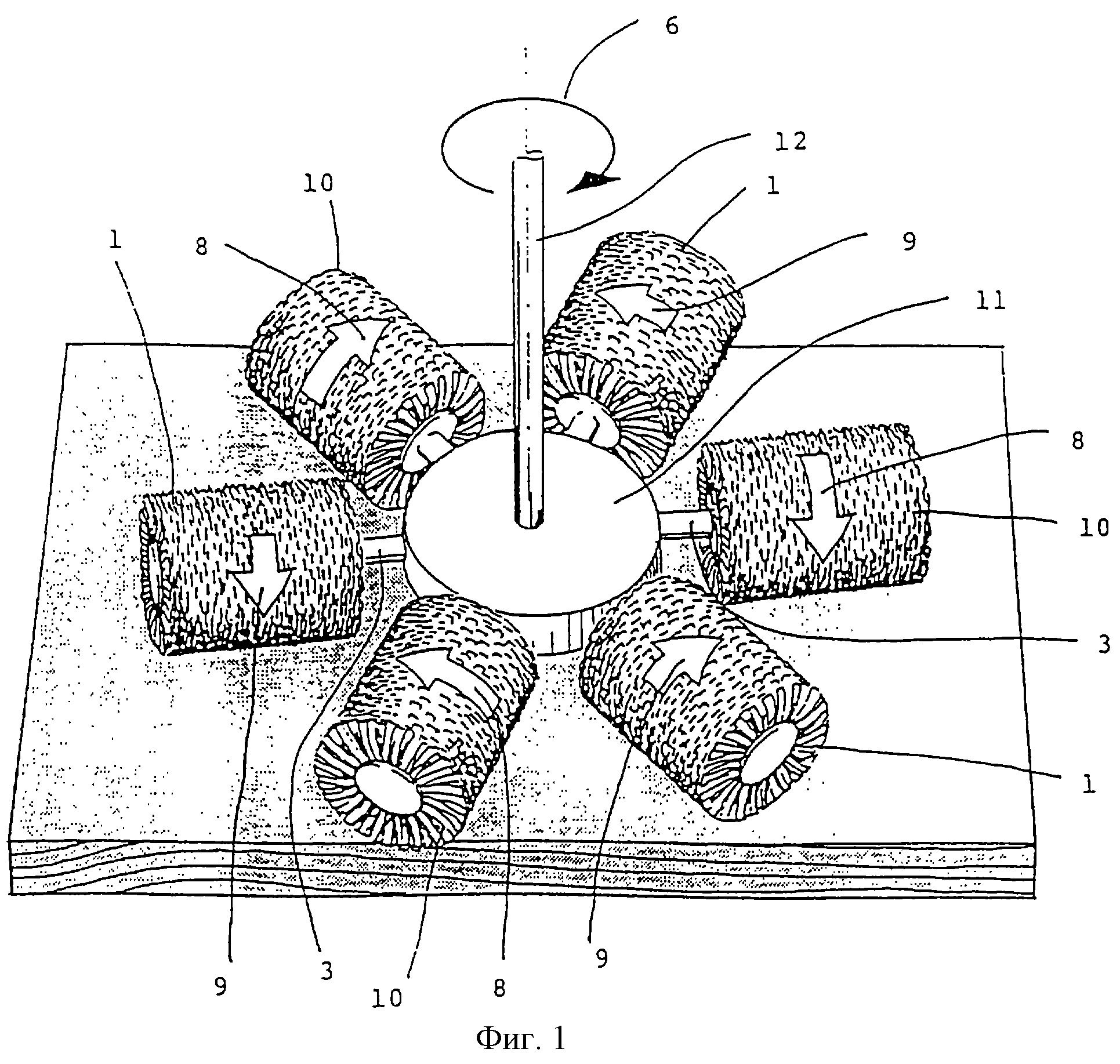

фиг.1 изображает вид в аксонометрии шлифовального приспособления во время работы,

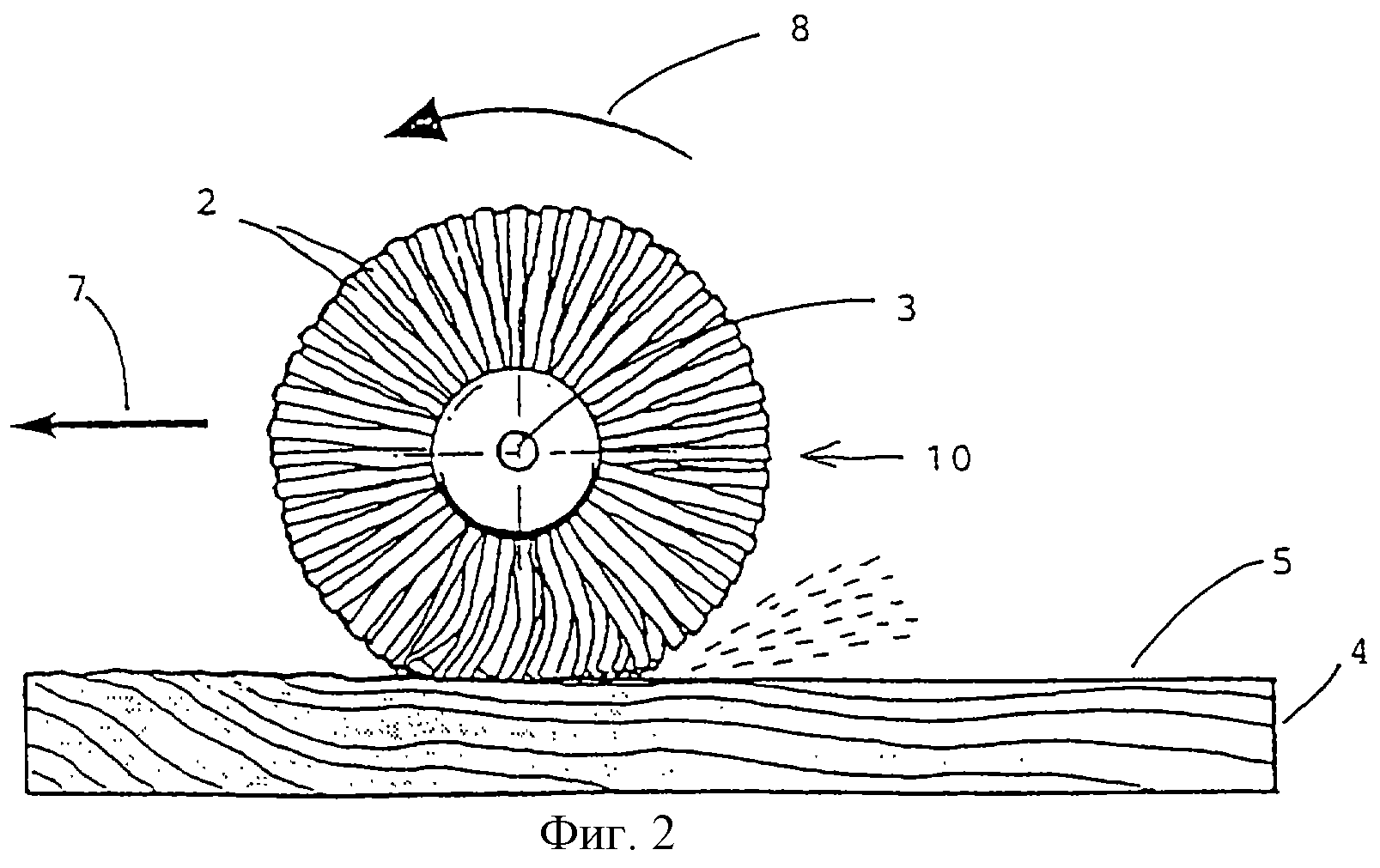

фиг.2 изображает вид сбоку шлифовального приспособления во время работы, вращающегося в

направлении качения подобно ролику, и

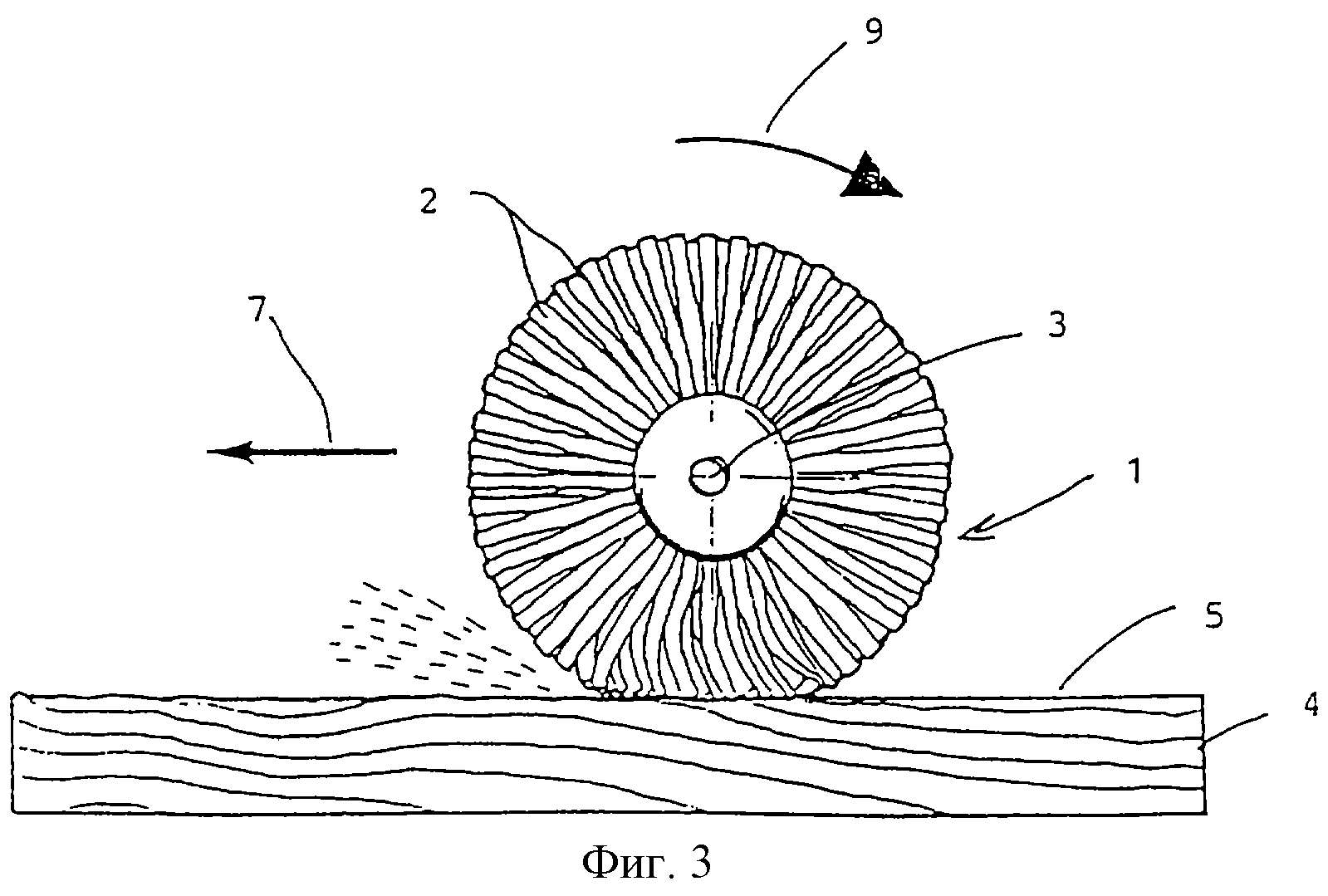

фиг.3 изображает вид сбоку шлифовального приспособления во время работы, вращающегося в противоположном направлении.

Описание

предлагаемого способа

На фиг.1 показан пример выполнения шлифовального приспособления, содержащего три цилиндрических шлифовальных приспособления 10, которые вращают против часовой стрелки,

если смотреть с их наружного конца и как показано на фиг. 2, и три цилиндрических шлифовальных приспособления 1, которые вращают по часовой стрелке, если смотреть с их наружного конца и как показано

на фиг.3.

Шлифовальные приспособления могут состоять из дисков, вырезанных из листового материала и имеющих надрезы, проходящие радиально в наружном направлении с образованием разделенных на звенья шлифовальных элементов 2. В отдельных шлифовальных дисках вокруг центральной оси имеется отверстие, так что они могут быть установлены на оси 3 путем надевания на эту ось и стягивания на ней с образованием приспособления 1, 10.

Шесть поворотных осей 3 расположены в приводе 11, установленном на вращающемся валу 12, выполненном с возможностью вращения привода 11 и вместе с ним приспособлений 1, 10 по предмету 4 с совершением вращения параллельно поверхности этого предмета.

При вращении таким образом приспособлений 1, 10, как показано стрелкой 6, отдельные оси 3 с приспособлениями 1, 10 вращают так, что три приспособления 10 вращаются в направлении качения подобно ролику, как показано стрелкой 8, а остальные приспособления 1 вращаются в противоположном направлении, как показано стрелкой 9.

При шлифовании отдельные приспособления 1, 10 вращают на их осях 3 одновременно с их вращением по предмету 4 валом 12 с совершением вращения 6.

Для полного охвата предмета шлифовальными приспособлениями его можно перемещать относительно этих приспособлений, например, в плоскости перемещения (не показана), или приспособления можно перемещать по предмету. В альтернативном варианте это может быть достигнуто путем комбинации таких перемещений, то есть когда и предмет, и приспособления перемещают друг относительно друга.

Для достижения идеального результата шлифования в соответствии с изобретением три приспособления 10, вращающиеся в направлении качения, необходимо вращать несколько быстрее, чем три приспособления 1, вращающиеся в противоположном направлении. На чертежах направления вращения указаны стрелками 8 и 9, длина которых указывает на разность между скоростями вращения.

В примере выполнения такого шлифовального приспособления его внешний диаметр может составлять 300 мм, скорость вращения в противоположном направлении - 1000 об/мин, а скорость вращения в направлении качения - 1070 об/мин, то есть на 7% больше скорости вращения приспособления в противоположном направлении.

Теоретическая разность между относительными скоростями вращения приспособлений по предмету в направлении качения и в противоположном направлении составляет 13%, но из-за возросшего воздействия центробежной силы на шлифовальные звенья при повышении скорости вращения последнюю необходимо повышать только на 7%. Таким образом достигнута одинаковая относительная скорость шлифования, а также одинаковое давление шлифования на предмет для всех шлифовальных звеньев приспособлений.

Эта разность показана на чертежах фиг. 2 и 3, на которых видно, что приспособление 10, вращающееся в направлении качения, вращается несколько быстрее, чем приспособление 1, вращающееся в противоположном направлении, при этом получаемый в результате этого шлифовальный эффект оказывается равномерным благодаря равномерным шлифующим перемещениям отдельных шлифовальных элементов.

При этом достигнут равномерный результат шлифования, то есть в любой момент времени поверхность 5 предмета 4 будет отшлифована равномерно.

В дополнение к усовершенствованию результата шлифования благодаря тому, что теперь при равномерном шлифовальном эффекте шлифовальные элементы 2 нагружены равномерно, достигается также их равномерный износ. Таким образом, срок службы всех приспособлений является одинаковым и, следовательно, смену шлифовальных дисков на всех приспособлениях можно производить одновременно.

Очевидным преимуществом является возможность одновременной замены шлифовальных приспособлений, а не при износе только половины из них.

Поскольку нагрузка на шлифуемые предметы является более равномерной, можно в соответствии со средней нагрузкой ослабить крепления на конвейере и тем самым существенно снизить потребление энергии на вакуумном конвейере.

Кроме того, равномерный износ шлифовальных элементов обеспечивает возможность регулирования шлифовального эффекта, что обеспечивает равномерный результат и не дает в отличие от известных способов повышенного шлифовального эффекта для приспособлений, вращающихся в противоположном направлении, с их последующим неравномерным нагреванием.

Предлагаемый способ описан применительно к шлифовальному приспособлению, показанному на фиг.1, но этот способ может осуществляться посредством шлифовальных станков других конструкций, имеющих соответствующие приспособления, вращающиеся в различных направлениях. Таким образом, результат шлифования для всех таких приспособлений может быть улучшен путем изменения скорости, с которой вращают их шлифовальные элементы.

Реферат

Изобретение относится к способу шлифования поверхностей на предметах посредством шлифовальных приспособлений и может быть использовано, в частности, при обработке деревянных изделий, в качестве промежуточного процесса между этапами нанесения лака при покрытии поверхностей лаком, а также для очистки металлических и других поверхностей. Способ включает установку шлифовальнных приспособлений в виде шлифовальных звеньев, расположенных радиально относительно сердечника с образованием цилиндрического шлифовального приспособления, их вращение вокруг оси вращения, параллельной шлифуемой поверхности предмета, из условия создания давления шлифования на эту поверхность отдельными шлифовальными звеньями под действием центробежной силы. Одновременно с вращением цилиндрических шлифовальных приспособлений осуществляют их перемещение относительно предмета или перемещение предмета относительно указанных приспособлений. При этом шлифовальные приспособления, которые вращаются в направлении качения по предмету, вращают быстрее, чем шлифовальные приспособления, которые вращают в противоположном направлении. Использование способа позволяет достигнуть высокое качество шлифования при равномерном износе шлифовальных элементов. 1 з.п. ф-лы, 3 ил.

Комментарии