Способ механической обработки сапфировой подложки - RU2422259C2

Код документа: RU2422259C2

Чертежи

Описание

Область применения изобретения

Настоящее изобретение имеет отношение к изготовлению сапфировых подложек и к способам чистовой обработки таких подложек.

Предпосылки к созданию изобретения

Полупроводниковые компоненты на базе одно-кристаллических нитридных материалов группы III и группы V периодической таблицы элементов являются идеальными для таких устройств, как светоизлучающие диоды (LED), лазерные диоды (LD), дисплеи, транзисторы и датчики. В частности, полупроводниковые компоненты на базе нитридных материалов группы III и группы V периодической таблицы элементов могут быть использованы для изготовления светоизлучающих устройств в УФ и голубой/зеленой областях спектра излучения. Например, нитрид галлия (GaN) и связанные с ним материалы, такие как AlGaN, InGaN и их комбинации, являются наиболее известными примерами нитридных полупроводниковых материалов, на которые имеется большой спрос.

Однако изготовление слитков и подложек из таких нитридных полупроводниковых материалов по ряду причин связано с большими трудностями. Поэтому приемлемой альтернативой было признано эпитаксиальное выращивание нитридных полупроводниковых материалов на инородных материалах подложки. Обычными инородными материалами подложки являются SiC (карбид кремния), Аl2О3 (сапфир или корунд) и MgAl2O4 (шпинель).

Такие инородные материалы подложки имеют структуру кристаллической решетки, которая отличается от структуры кристаллической решетки нитридных полупроводниковых материалов, таких как GaN, так что при этом возникает рассогласование параметров кристаллических решеток. Кроме такого рассогласования и связанных с этим проблем, таких как возникновение механических напряжений и снижение чувствительности к обнаружению в слое покровных полупроводниковых материалов, в промышленности требуются имеющие большие площади поверхности подложки высокого качества, а в особенности сапфировые подложки. Однако до настоящего времени сохраняются проблемы, связанные с производством подложек высокого качества, имеющих большие размеры.

Сущность изобретения

В соответствии с одним из вариантов настоящего изобретения предлагается сапфировая подложка, имеющая в целом плоскую поверхность, которая имеет кристаллографическую ориентацию, выбранную из группы, в которую входят ориентации в a-плоскости, r-плоскости, m-плоскости и c-плоскости, и которая имеет nTTV ориентировочно не более 0,037 мкм/см2, причем nTTV представляет собой изменение полной толщины, нормализованное относительно площади в целом плоской поверхности, при этом подложка имеет диаметр ориентировочно не меньше чем 9,0 см.

В соответствии с другим вариантом настоящего изобретения предлагается сапфировая подложка, имеющая в целом плоскую поверхность, которая имеет кристаллографическую ориентацию, выбранную из группы, в которую входят ориентации в a-плоскости, r-плоскости, m-плоскости и c-плоскости, и которая имеет TTV ориентировочно не более 3,00 мкм, причем TTV представляет собой изменение полной толщины в целом плоской поверхности. Указанная подложка имеет диаметр ориентировочно не меньше чем 6,5 см и толщину ориентировочно не более 525 мкм.

В соответствии с еще одним вариантом настоящего изобретения предлагается способ механической обработки сапфировой подложки, который предусматривает шлифование первой поверхности сапфировой подложки с использованием первого связанного абразива и шлифование первой поверхности сапфировой подложки с использованием второго связанного абразива. Второй связанный абразив имеет меньший средний размер зерна, чем первый связанный абразив, причем второй связанный абразив представляет собой абразив с самозаправкой.

В соответствии с еще одним вариантом настоящего изобретения предлагается способ изготовления партии сапфировых подложек, содержащей сапфировые подложки, который предусматривает шлифование первой поверхности каждой сапфировой подложки с использованием абразива, так что первая поверхность будет иметь ориентацию в с-плоскости, причем партия сапфировых подложек содержит по меньшей мере 20 сапфировых подложек. Каждая сапфировая подложка имеет первую поверхность, которая имеет (i) ориентацию в c-плоскости, (ii) угол (θm) дезориентации кристаллографической m-плоскости и (iii) угол (θа) дезориентации кристаллографической a-плоскости, причем по меньшей мере (а) стандартное отклонение σm угла θm дезориентации ориентировочно не превышает 0,0130 или (b) стандартное отклонение σa угла θa дезориентации ориентировочно не превышает 0,0325.

В соответствии с еще одним вариантом настоящего изобретения предлагается партия сапфировых подложек, которая содержит по меньшей мере 20 сапфировых подложек. Каждая сапфировая подложка имеет первую поверхность, которая имеет (i) ориентацию в c-плоскости, (ii) угол θm дезориентации кристаллографической m-плоскости и (iii) угол θа дезориентации кристаллографической a-плоскости, причем по меньшей мере (а) стандартное отклонение σm угла θm дезориентации ориентировочно не превышает 0,0130 или (b) стандартное отклонение σa угла θа дезориентации ориентировочно не превышает 0,0325.

Указанные ранее и другие характеристики и преимущества изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные детали имеют одинаковые позиционные обозначения.

Краткое описание чертежей

На фиг.1 показана схема последовательности операций способа формирования подложки в соответствии с одним из вариантов настоящего изобретения.

На фиг.2 показано устройство для шлифования в соответствии с одним из вариантов настоящего изобретения.

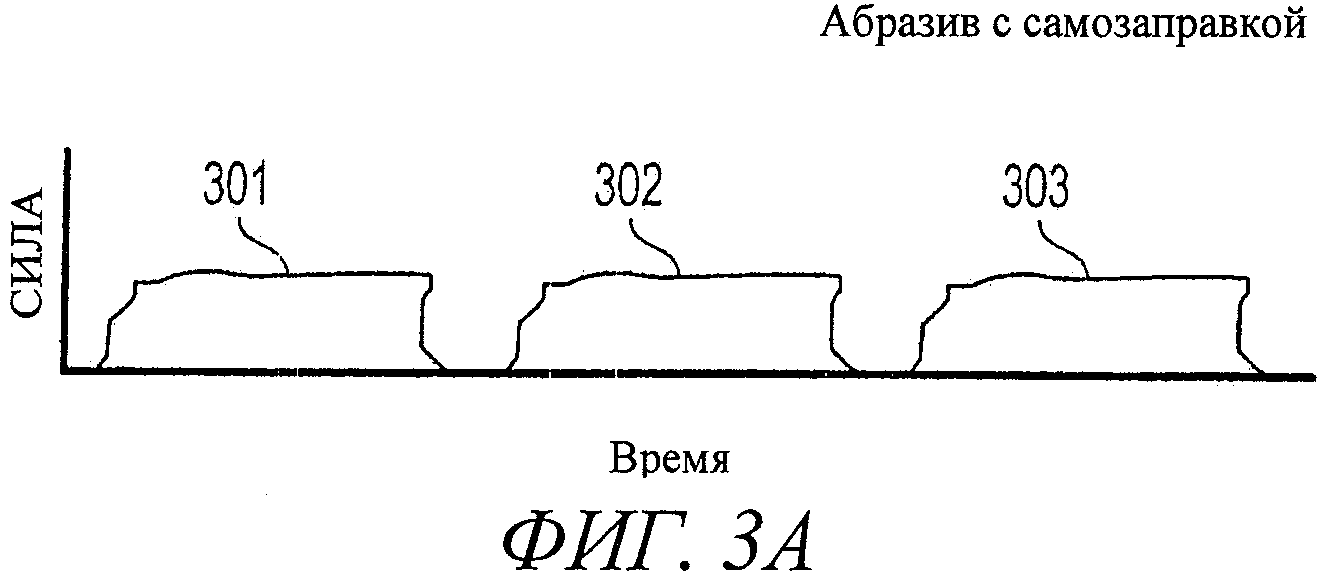

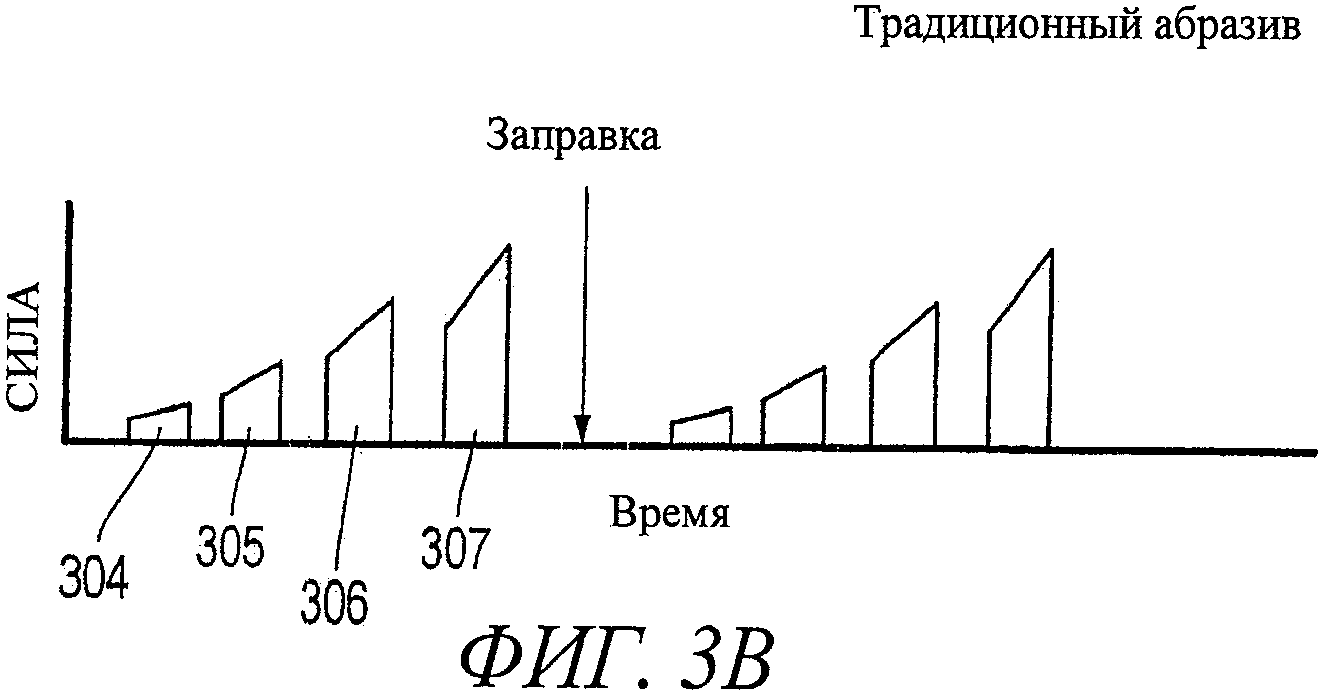

На фиг.3 показан график сравнения инструмента для шлифования в соответствии с одним из вариантов настоящего изобретения с традиционным инструментом для шлифования.

На фиг.4 показано устройство для полирования в соответствии с одним из вариантов настоящего изобретения.

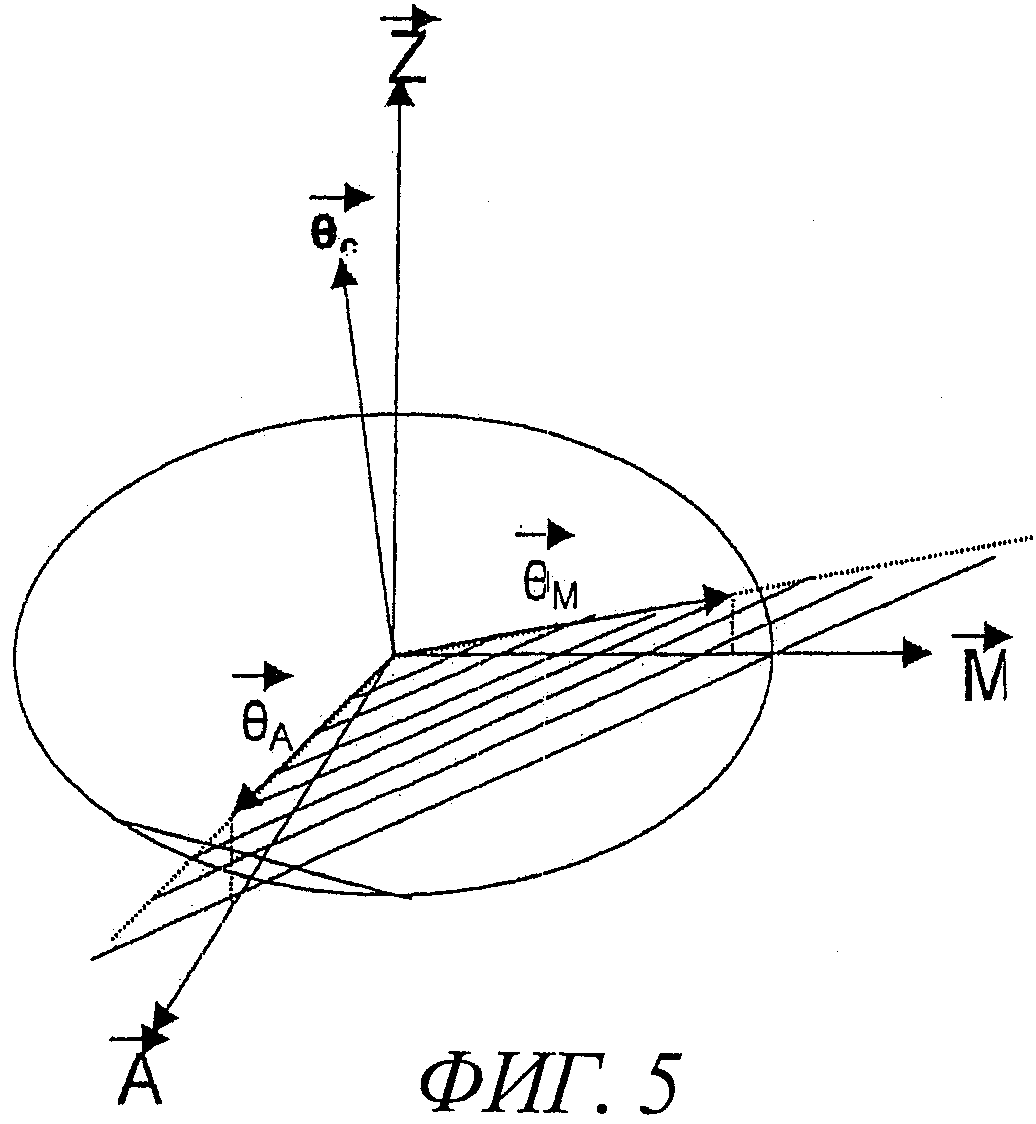

На фиг.5 показан угол дезориентации с-плоскости для ориентированной в с-плоскости сапфировой подложки.

Подробное описание изобретения

В соответствии с первым аспектом настоящего изобретения предлагается способ, который включает в себя операции шлифования первой поверхности сапфировой подложки с использованием первого связанного абразива и шлифования первой поверхности сапфировой подложки с использованием второго связанного абразива. Способ дополнительно предусматривает использование более мелкозернистого второго связанного абразива, чем первый связанный абразив, так что второй связанный абразив имеет более мелкий средний размер зерна, чем первый связанный абразив, причем второй связанный абразив представляет собой абразив с самозаправкой.

Для пояснения укажем, что абразивы в целом могут быть подразделены на категории свободных абразивов и связанных абразивов. Свободные абразивы в целом образованы из абразивных зерен или частиц в порошковой форме или содержат порошок в жидкой среде, который образует суспензию. Связанные абразивы в целом отличаются от свободных абразивов тем, что в связанных абразивах используют абразивные частицы, которые занимают фиксированное положение друг относительно друга. Связанные абразивы в целом могут быть подразделены на абразивы с матрицей связующего материала и абразивы с покрытием на подложке. В качестве примера абразива с покрытием можно привести абразивную (наждачную) бумагу. Абразивы с покрытием типично представляют собой плоские листы (из которых могут быть образованы ленты и абразивы другой геометрической формы), имеющие гибкую подложку, на которую нанесены абразивные частицы различного размера, образующие покрытие. В отличие от этого абразивы с матрицей в целом не имеют такой подложки, а абразивные частицы связаны друг с другом и занимают определенное положение друг относительно друга за счет использования матрицы связующего материала, в объеме которой распределены абразивные частицы. Такие абразивные компоненты в целом имеют заданную объемную форму, и при изготовлении их нагревают до температуры (типично выше 750°С), при которой связующий материал матрицы размягчается, течет и смачивает абразивные частицы, после чего проводят охлаждение. Такие абразивные компоненты могут иметь различные объемные формы, например могут быть выполнены в виде кольца, конуса, цилиндра, усеченного конуса, различных многоугольников и могут быть образованы в виде шлифовальных кругов, шлифовальных блоков, шлифовальных коронок и т.п. В описанных здесь специфических вариантах используют связанные абразивные компоненты с матрицей связующего материала.

Обратимся теперь к рассмотрению фиг.1, на которой показана схема последовательности операций способа формирования подложки в соответствии с одним из вариантов настоящего изобретения. Способ начинают за счет формирования слитка одно-кристаллического сапфира в операции 101. Следует иметь в виду, что может быть образован слиток (или заготовка) сапфира, имеющий любую форму (или размер), подходящую для его использования в качестве подложки для полупроводниковых устройств, в особенности для LED/LD. Как правило, слиток имеет главным образом цилиндрическую форму. Формирование одно-кристаллического сапфира может быть осуществлено с использованием таких технологий, как способ Чохральского, выращивание кристалла за счет подачи ограниченной кромкой пленки (EFG), или способ Киропулоса, или других технологий, в зависимости от желательных размера и формы слитка и ориентации кристалла.

После формирования одно-кристаллического сапфира в операции 101 может быть осуществлено разрезание слитка или заготовки сапфира в операции 103, чтобы образовать пластины. В соответствии со специфическим вариантом указанное разрезание представляет собой резку проволочной пилой сапфирового слитка, имеющего главным образом цилиндрическую форму. За счет резки сапфирового слитка проволочной пилой получают множество необработанных сапфировых пластин. В целом, длительность процесса резки проволочной пилой может составлять несколько часов, например ориентировочно от 2,0 до 30 часов. Желательная толщина необработанных сапфировых пластин может составлять ориентировочно менее 10 мм, например ориентировочно менее 8,0 мм или ориентировочно менее 5,0 мм. В соответствии с одним из вариантов толщина сапфировых пластин после резки проволочной пилой в операции 103 составляет ориентировочно менее 3,0 мм, например ориентировочно менее 1,0 мм.

В соответствии с одним из вариантов резку проволочной пилой проводят с использованием связанного абразивного проволочного элемента или элементов, например с использованием группы проволок, покрытых абразивными зернами. В одном из вариантов реализации используют суперабразив, такой как кубический нитрид бора (CBN) или алмаз, нанесенный на множество проволок, при этом сапфировый слиток вращают с высокой скоростью (например, со скоростью до 5000 об/мин) и прижимают к проволочной сетке, за счет чего производят полное разрезание слитка в одной операции. Одним из примеров такой технологии является технология резки пилой без использования намотки на катушку, такая как технология FAST (технология резки связанным абразивом), предложенная фирмой Crystal Systems Inc. of Salem, Mass. Другим примером являются системы резки пилой с перемоткой с одной катушки на другую.

В случае одно-кристаллического исходного материала, полученного за счет процесса EFG, типично в виде ленты или листа процесс резки пилой не является необходимым, причем фасонные пластины могут быть получены непосредственно за счет операции шлифования.

Следует иметь в виду, что в описании настоящего изобретения термины "пластина" и "подложка" используют как синонимы для обозначения секционированного (разрезанного) сапфирового материала, который отформован или обработан так, что его можно использовать в качестве подложки для эпитаксиального выращивания на нем полупроводниковых слоев, например, чтобы образовать оптоэлектронный прибор. Часто называют необработанную сапфировую заготовку пластиной, а готовую сапфировую деталь подложкой, однако использованные в описании настоящего изобретения термины не обязательно имеют такое различие.

В соответствии с вариантом, показанным на фиг.1, после формирования множества сапфировых пластин за счет разрезания в операции 103 может быть проведена обработка поверхностей необработанных сапфировых пластин. Типично может быть проведено шлифование одной или обеих основных противоположных поверхностей необработанных сапфировых пластин, чтобы улучшить отделку поверхностей. В соответствии с одним из вариантов необработанные сапфировые пластины подвергают процессу шлифования крупнозернистым абразивом в операции 105. Процесс шлифования крупнозернистым абразивом может предусматривать шлифование обеих основных поверхностей необработанных сапфировых подложек. В целом, процесс шлифования крупнозернистым абразивом позволяет удалять (снимать) достаточное количество материала, чтобы устранять неровности основных поверхностей, вызванные процессом резки пилой, при достаточно высокой интенсивности (скорости) съема материала. Процесс шлифования крупнозернистым абразивом позволяет удалять ориентировочно не меньше чем 30 мкм материала с основной поверхности необработанной сапфировой подложки, например ориентировочно не меньше чем 40 мкм или ориентировочно не меньше чем 50 мкм материала с основной поверхности необработанной сапфировой пластины.

В целом, в процессе шлифования крупнозернистым абразивом может быть использован связанный крупнозернистый абразив, который содержит крупные зерна абразива в матрице связующего материала. Крупные зерна абразива могут содержать обычные абразивные материалы, такие как кристаллические материалы или керамические материалы, в том числе оксид алюминия, диоксид кремния, карбид кремния, смесь диоксида циркония с оксидом алюминия и т.п. Дополнительно к этому или вместо этого крупные зерна абразива могут содержать зерна суперабразива, содержащие алмаз, кубический нитрид бора или их смеси. В специфических вариантах преимущественно используют зерна суперабразива. В вариантах с использованием зерен суперабразива в качестве материала наполнителя могут быть использованы указанные здесь выше керамические материалы.

Что касается крупнозернистого абразива, то дополнительно можно указать, что крупные зерна абразива могут иметь средний размер частиц ориентировочно не более 300 мкм, например ориентировочно не более 200 мкм или даже ориентировочно не более 100 мкм. В соответствии со специфическим вариантом средний размер частиц крупнозернистого абразива лежит в диапазоне ориентировочно от 2,0 мкм до 300 мкм, например в диапазоне ориентировочно от 10 мкм и 200 мкм, а более конкретно в диапазоне ориентировочно от 10 мкм и 100 мкм. Типичный крупнозернистый абразив имеет средний размер частиц в диапазоне ориентировочно от 25 мкм до 75 мкм.

Как уже было указано здесь выше, крупнозернистый абразив содержит матрицу связующего материала. В целом матрица связующего материала может содержать металл или металлический сплав. Подходящими металлами являются железо, алюминий, титан, бронза, никель, серебро, цирконий, их сплавы и т.п. В соответствии с одним из вариантов крупнозернистый абразив содержит ориентировочно не более 90 об.% связующего материала, например, ориентировочно не более 85 об.% связующего материала. Типично, что крупнозернистый абразив содержит ориентировочно не меньше чем 30 об.% связующего материала или даже ориентировочно не меньше чем 40 об.% связующего материала. В специфическом варианте, крупнозернистый абразив содержит ориентировочно от 40 об.% и 90 об.% связующего материала. Примеры специфических абразивных кругов приведены в патентах США 6102789; 6093092 и 6019668, которые включены в данное описание в качестве ссылки.

В целом, процесс шлифования крупнозернистым абразивом предусматривает установку необработанной сапфировой пластины на держателе и вращение сапфировой пластины относительно поверхности крупнозернистого абразива. На фиг.2 схематично показано типичное устройство 200 для шлифования. Устройство 200 для шлифования содержит держатель 201, на котором установлена необработанная пластина 203, таким образом, что она по меньшей мере частично заглублена в держатель 201. За счет вращения держателя 201 необработанная пластина 203 приводится во вращение. Шлифовальный круг 205 (показанный в разрезе), который содержит абразивную кромку 207, приводится во вращение относительно необработанной пластины 203, за счет чего происходит шлифование поверхности необработанной пластины; пластина 203 и шлифовальный круг 205 могут вращаться в одном и том же направлении (например, по часовой стрелке или против часовой стрелки), причем шлифование происходит за счет смещения осей вращения. В дополнение к вращению шлифовального круга 205 к нему приложена направленная вниз сила 209.

Можно видеть, что круг 205 имеет главным образом круговой ободок 207 из крупнозернистого абразива вокруг периметра внутреннего круга. В соответствии с одним из вариантов процесс шлифования крупнозернистым абразивом предусматривает вращение абразивного круга со скоростью ориентировочно больше чем 2000 оборотов в минуту (об/мин), например ориентировочно больше чем 3000 об/мин, а типично в диапазоне от 3000 до 6000 об/мин. Типично, используют охлаждающую жидкость, которая содержит воду и органические хладагенты.

В специфическом варианте используют крупнозернистый абразив с самозаправкой (с самозаправкой абразивной поверхности). В отличие от большинства обычных связанных абразивов абразив с самозаправкой в целом не требует заправки или дополнительного приведения к требуемым характеристикам во время использования и особенно хорошо подходит для точного, воспроизводимого шлифования. Что касается характеристики самозаправки, то матрица связующего материала может иметь специфическую композицию, пористость и концентрацию относительно зерен, чтобы получать желательное разрушение матрицы связующего материала, когда абразивные зерна открывают кромки износа. В этом случае разрушение матрицы связующего материала происходит тогда, когда открываются кромки износа за счет повышения приложенной к матрице нагрузки. Разрушение матрицы желательным образом приводит к потере (отрыву) изношенных зерен и открывает свежие зерна и их свежие режущие кромки. В частности, матрица связующего материала крупнозернистого абразива с самозаправкой может иметь вязкость разрушения ориентировочно менее 6,0 МПа-м1/2, например, ориентировочно менее 5,0 МПа-м1/2, а в частности, вязкость разрушения может лежать в диапазоне ориентировочно от 1,0 МПа-м1/2 до 3,0 МПа-м1/2.

В целом, крупнозернистый абразив с самозаправкой частично замещает связующий материал с порами и типично имеет взаимосвязанную пористость. Таким образом, действительное содержание связующего материала является пониженным относительно указанных выше значений. В соответствии со специфическим вариантом крупнозернистый абразив имеет пористость ориентировочно не меньше чем 20 об.%, например ориентировочно не меньше чем 30 об.%, с типичными диапазонами ориентировочно от 30 об.% до 80 об.%, например ориентировочно от 50 об.% до 80 об.% или от 30 об.% до 70 об.%. В соответствии с одним из вариантов, крупнозернистый абразив содержит ориентировочно от 50 об.% до 70 об.% пористости. Следует иметь в виду, что пористость может быть открытой или закрытой, и крупнозернистые абразивы, которые имеют более значительное процентное содержание пористости, в целом имеют открытую пористость с взаимосвязанными порами. Размер пор в целом может лежать в диапазоне ориентировочно от 25 мкм до 500 мкм, например составлять ориентировочно от 150 мкм до 500 мкм. Указанные выше и другие указанные здесь связанные с порами величины относятся к различным компонентам до обработки или шлифования.

В соответствии с одним из вариантов содержание зерен в крупнозернистом абразиве ограничивают для того, чтобы дополнительно улучшить характеристики самозаправки. Например, крупнозернистый абразив содержит ориентировочно не более 50 об.%, не более 40 об.%, не более 30 об.%, например, ориентировочно не более 20 об.% или даже ориентировочно не более 10 об.% крупных зерен абразива. В одном специфическом варианте крупнозернистый абразив содержит ориентировочно не меньше чем 0,5 об.% и ориентировочно не более 25 об.% крупных зерен абразива, например имеет содержание крупных зерен абразива в диапазоне ориентировочно от 1,0 об.% до 15 об.% или, в частности, содержание крупных зерен абразива в диапазоне ориентировочно от 2,0 об.% до 10 об.%.

На фиг.3 показаны два графика сравнения нормальной силы, приложенной к шлифовальному кругу в функции времени шлифования, для абразивной поверхности с самозаправкой и традиционной абразивной поверхности. Можно видеть, что абразив с самозаправкой имеет главным образом постоянную пиковую нормальную силу в течение каждой из трех показанных операций 301, 302 и 303 (301-303) шлифования. Кроме того, пиковая нормальная сила ориентировочно имеет одну и ту же величину во всех операциях 301-303 шлифования. В отличие от этого в случае традиционной абразивной поверхности необходимо увеличивать силу между индивидуальными операциями 304, 305, 306 и 307 (304-307) шлифования, чтобы эффективно шлифовать поверхность, а также необходимо увеличивать силу во время каждой индивидуальной операции 304-307 шлифования. Существует большая опасность того, что такое увеличение нормальной силы во время шлифования будет вызывать существенные поверхностные и подповерхностные дефекты (будет создавать высокую плотность вероятности дефектов) и невоспроизводимость шлифования, даже при частых операциях заправки.

В соответствии с одним из вариантов приложение пиковой нормальной силы во время шлифования с использованием крупнозернистого абразива с самозаправкой предусматривает приложение силы, нормальной к поверхности подложки, которая составляет ориентировочно не более 200 Н/мм ширины (при измерении вдоль площади контакта между подложкой и шлифовальным кругом) в течение времени операции шлифования. В соответствии с другим вариантом приложенная пиковая нормальная сила ориентировочно не превышает 150 Н/мм ширины, например составляет ориентировочно не более 100 Н/мм ширины или даже ориентировочно не более 50 Н/мм ширины в течение времени операции шлифования.

После шлифования крупнозернистым абразивом пластины типично имеют среднюю шероховатость Ra поверхности ориентировочно менее 1 мкм. Типично, что затем проводят шлифование мелкозернистым абразивом не только для того, чтобы улучшить макроскопические характеристики подложки, в том числе плоскостность, изгиб, коробление, изменение полной толщины и шероховатость поверхности, но также и для того, чтобы устранить более мелкие дефекты, такие как подповерхностное повреждение кристалличности, в том числе чтобы уменьшить или устранить кристаллические дислокации.

В некоторых случаях первая операция шлифования крупнозернистым абразивом может быть опущена или замещена притиркой, в которой используют свободный (несвязанный) абразив, типично в виде суспензии. В таком случае во второй операции шлифования используют описанный здесь выше связанный абразив с самозаправкой.

Возвратимся опять к варианту, показанному на фиг.1. После завершения в операции 105 шлифования крупнозернистым абразивом, сапфировая пластина может быть подвергнута процессу шлифования мелкозернистым абразивом в операции 107. Процесс шлифования мелкозернистым абразивом в целом позволяет удалять материал, чтобы главным образом устранить дефекты, вызванные операцией 105 шлифования крупнозернистым абразивом. В соответствии с одним из вариантов шлифование мелкозернистым абразивом позволяет удалять (снимать) ориентировочно не меньше чем 5,0 мкм материала с основной поверхности сапфировой подложки, например, ориентировочно не меньше чем 8,0 мкм или ориентировочно не менее 10 мкм материала с основной поверхности сапфировой подложки. В соответствии с другим вариантом производят удаление большей толщины материала, например ориентировочно не меньше чем 12 мкм или даже ориентировочно не меньше чем 15 мкм материала удаляют с поверхности сапфировой подложки. Типично, что шлифование мелкозернистым абразивом в операции 107 проводят только на одной поверхности, в отличие от процесса шлифования крупнозернистым абразивом в операции 105, который предусматривает шлифование обеих основных поверхностей необработанной сапфировой пластины.

Мелкозернистый абразив представляет собой связанный мелкозернистый абразив, который содержит мелкие абразивные зерна в матрице связующего материала. Мелкие абразивные зерна могут представлять собой обычные абразивные зерна, которые содержат кристаллические материалы или керамические материалы, в том числе оксид алюминия, диоксид кремния, карбид кремния, смесь диоксида циркония с оксидом алюминия, или могут представлять собой зерна суперабразива, содержащие алмаз и кубический нитрид бора, или их смеси. В специфических вариантах преимущественно используют зерна суперабразива. В вариантах с использованием зерен суперабразива, в качестве материала наполнителя могут быть использованы указанные здесь выше керамические материалы.

В соответствии с одним из вариантов мелкозернистый абразив содержит ориентировочно не более 50 об.%, не более 40 об.%, не более 30 об.%, например ориентировочно не более 20 об.% или даже ориентировочно не более 10 об.% мелких абразивных зерен. В соответствии со специфическим вариантом, мелкозернистый абразив содержит ориентировочно не меньше чем 0,5 об.% и ориентировочно не более 25 об.% мелких абразивных зерен, например, может иметь содержание в диапазоне ориентировочно от 1,0 об.% до 15 об.% мелких абразивных зерен или в диапазоне ориентировочно от 2,0 об.% до 10 об.% мелких абразивных зерен.

В том, что касается мелкозернистого абразива, то дополнительно можно указать, что мелкие зерна абразива могут иметь средний размер частиц ориентировочно не более 100 мкм, например ориентировочно не более 75 мкм или даже ориентировочно не более 50 мкм. В соответствии со специфическим вариантом средний размер частиц мелких абразивных зерен лежит в диапазоне ориентировочно от 2,0 мкм до 50 мкм, например в диапазоне ориентировочно от 5 мкм до 35 мкм. В целом, разница средних размеров частиц между крупнозернистым и мелкозернистым связанными абразивами составляет по меньшей мере 10 мкм, а типично по меньшей мере 20 мкм.

Как и крупнозернистый абразив, мелкозернистый абразив содержит матрицу связующего материала, которая может содержать металл или металлический сплав. Подходящими металлами являются железо, алюминий, титан, бронза, никель, серебро, цирконий и их сплавы. В соответствии с одним из вариантов мелкозернистый абразив содержит ориентировочно не более 70 об.% связующего материала, например ориентировочно не более 60 об.% связующего материала или даже ориентировочно не более 50 об.% связующего материала. В соответствии с другим вариантом мелкозернистый абразив содержит ориентировочно не более 40 об.% связующего материала. Как правило, мелкозернистый абразив содержит количество связующего материала ориентировочно не меньше чем 10 об.%, типично не меньше чем 15 об.% или не меньше чем 20 об.%.

Кроме того, мелкозернистый связанный абразив может иметь определенную степень пористости. В соответствии со специфическим вариантом мелкозернистый абразив имеет пористость ориентировочно не меньше чем 20 об.%, например ориентировочно не меньше чем 30 об.%, с типичным диапазоном ориентировочно от 30 об.% до 80 об.%, например, ориентировочно от 50 об.% до 80 об.% или от 30 об.% до 70 об.%. В соответствии с одним из вариантов, мелкозернистый абразив имеет пористость ориентировочно от 50 об.% до 70 об.%. Следует иметь в виду, что пористость может быть открытой или закрытой, причем мелкозернистые абразивы, которые имеют больший процент пористости, в целом, имеют открытую пористость с взаимосвязанными порами. Размер пор обычно лежит в диапазоне ориентировочно от 25 мкм до 500 мкм, например ориентировочно от 150 мкм до 500 мкм.

Что касается процесса шлифования мелкозернистым абразивом в операции 107, то как уже было указано здесь выше, в этом процессе используют мелкозернистый абразив с самозаправкой. Аналогично крупнозернистому абразиву с самозаправкой мелкозернистый абразив с самозалравкой содержит матрицу связующего материала, которая типично содержит металл, имеющую специфическую вязкость разрушения. В соответствии с одним из вариантов матрица связующего материала может иметь вязкость разрушения ориентировочно менее 6,0 МПа-м1/2, например ориентировочно менее 5,0 МПа-м1/2, в частности, вязкость разрушения в диапазоне ориентировочно от 1,0 МПа-м1/2 до 3,0 МПа-м1/2. Специфические мелкозернистые абразивы с самозаправкой описаны в патентах США 6755729 и 6685755, которые полностью включены в данное описание в качестве ссылки.

В целом, в операции 107 шлифования мелкозернистым абразивом используют устройство, аналогичное тому, которое используют в операции 105 шлифования крупнозернистым абразивом. Таким образом, в целом, устанавливают необработанную сапфировую пластину на держателе и вращают сапфировую пластину относительно поверхности мелкозернистого абразива, а типично относительно поверхности абразивного круга, который главным образом имеет круговой абразивный ободок вокруг периметра внутреннего круга. В соответствии с одним из вариантов процесс шлифования мелкозернистым абразивом предусматривает вращение абразивного круга со скоростью ориентировочно больше чем 2000 оборотов в минуту (об/мин), например ориентировочно больше чем 3000 об/мин, а типично в диапазоне от 3000 до 6000 об/мин. Типично, используют охлаждающую жидкость, которая содержит воду и органические хладагенты.

Как уже было указано здесь выше, мелкозернистым абразивом может быть абразив с самозаправкой, который в целом имеет характеристики, аналогичные обсуждавшимся здесь выше характеристикам крупнозернистого абразива с самозаправкой. Однако в соответствии с одним из вариантов во время шлифования мелкозернистым абразивом прикладывают пиковую нормальную силу, которая составляет ориентировочно не более 100 Н/мм ширины в течение времени операции шлифования. В соответствии с другим вариантом пиковая нормальная сила ориентировочно не превышает 75 Н/мм ширины, например ориентировочно составляет не более 50 Н/мм ширины или даже ориентировочно не более 40 Н/мм ширины в течение времени операции шлифования.

Приведенное здесь выше описание крупнозернистого и мелкозернистого абразивов относится к компонентам из связанного абразива реальных шлифовальных кругов. Однако следует иметь в виду, что эти компоненты не образуют весь корпус круга, а только участок корпуса, который входит в контакт с обрабатываемой деталью (подложкой), причем компоненты из связанного абразива могут иметь форму сегментов.

После шлифования мелкозернистым абразивом необработанных сапфировых пластин пластины типично имеют среднюю шероховатость Ra поверхности ориентировочно менее 0,10 мкм, например ориентировочно менее 0,05 мкм.

После шлифования мелкозернистым абразивом сапфировых пластин в операции 107 пластины могут быть подвергнуты процессу снятия напряжений, описанному в патенте ЕР 0221454 В1. Этот процесс снятия напряжений может быть осуществлен при помощи травления или отжига. Отжиг может быть осуществлен при температуре свыше 1000°С в течение нескольких часов.

Вновь обратимся к варианту, показанному на фиг.1. После операции 107 шлифования мелкозернистым абразивом шлифованные сапфировые пластины подвергают полированию в операции 111. Как правило, при полировании используют суспензию, которую вводят между поверхностью пластины и полировальником, причем пластину и полировальник приводят в движение друг относительно друга, чтобы осуществить операцию полирования. Полирование с использованием суспензии в целом подпадает под категорию химико-механического полирования (СМР), причем суспензия может содержать свободные абразивные частицы, взвешенные в жидкой среде, что облегчает удаление точного количества материала с пластины. В соответствии с одним из вариантов операция 111 полирования представляет собой операцию СМР с использованием суспензии, которая содержит абразив и дополнительный состав, функцией которого может быть ускорение или замедление удаления материала. Химическим компонентом может быть, например, фосфорный компонент. Абразивом преимущественно является механический компонент, а дополнительный состав содержит химически активный компонент.

Свободный абразив в целом является наноразмерным и имеет средний диаметр частиц меньше чем 1 мкм, а типично меньше чем 200 нм. Типично, средние размеры частиц лежат внутри немного более узкого диапазона, например составляют ориентировочно от 10 до 150 нм. Для уточнения технических терминов укажем, что предложенную здесь операцию полирования проводят при среднем размере частиц ориентировочно менее 1 мкм, при этом получают высокую чистоту поверхности при малой интенсивности съема (удаления) материала. Если же использовать средние размеры частиц свыше 1,0 мкм, например ориентировочно от 2,0 до 5,0 мкм, то тогда операцию обработки можно характеризовать как операцию притирки. Отметим, что особенно полезным свободным абразивом является оксид алюминия, например, в виде поликристаллического или монокристаллического гамма оксида алюминия.

Как уже было указано здесь выше, в суспензию могут быть введены фосфорные добавки. Типично, фосфорные добавки вводят при концентрации в диапазоне ориентировочно от 0,05 до 5,0 вес.%, например в диапазоне ориентировочно от 0,10 вес.% до 3,0 вес.%. В специфических вариантах используют концентрацию в немного более узком диапазоне, например ориентировочно от 0,10 вес.% до 2,0 вес.%. В соответствии с одним из вариантов фосфорное соединение содержит кислород, причем кислород связан с фосфорным элементом. Этот класс материалов известен как оксофосфорные материалы. В частности, оксофосфорное соединение содержит фосфор в валентном состоянии один, три или пять, причем в специфических вариантах эффективную обработку проводят с использованием оксофосфорного соединения, в котором фосфор находится в валентном состоянии пять.

В соответствии с другими вариантами фосфор кроме кислорода может быть связан с углеродом, при этом получают органические фосфорные соединения, известные как фосфонаты. В качестве примеров других фосфорных соединений можно привести фосфаты, пирофосфаты, гипофосфаты, субфосфаты, фосфиты, пирофосфиты, гипофосфиты и фосфониевые соединения. Специфическими разновидностями фосфорных соединений являются фосфат калия, гексаметафосфат натрия, гидрокси фосфоно уксусная кислота (Belcor 575) и аминотри - (метилен фосфоновая кислота) (Mayoquest 1320).

В целом, суспензия, которая содержит абразивный компонент и добавочное фосфорное соединение, является водной, то есть приготовленной на базе воды. Фактически, суспензия в целом имеет базовый рН, например рН ориентировочно свыше 8,0 или ориентировочно свыше 8,5, причем рН может доходить до 12.

Рассмотрим теперь вкратце устройство для полирования шлифованных сапфировых пластин. На фиг.4 схематично показано устройство для полирования в соответствии с одним из вариантов настоящего изобретения. Устройство 401 содержит инструмент, которым в этом случае является полировальник 410, и плиту, которая поддерживает полировальник. Плита и полировальник 410 имеют главным образом одинаковый диаметр. Плита вращается вокруг центральной оси, в направлении вращения, показанном стрелкой. Трафарет 412 имеет множество круговых углублений, в которые введены подложки 414, причем подложки 414 зажаты между полировальником 410 и трафаретом 412. Трафарет 412, в котором установлены подложки 414, вращается относительно своей центральной оси, причем rр представляет собой радиус от центра вращения полировальника до центра трафарета 412, при этом rt представляет собой радиус от центра индивидуальной подложки до центра вращения трафарета. Конфигурация устройства 401 в целом повторяет конфигурацию известных устройств для проведения операций полирования, однако следует иметь в виду, что могут быть использованы и другие конфигурации.

Добавка фосфорного соединения в суспензию, в целом, улучшает интенсивность съема материала (MRR) по сравнению с суспензиями, не имеющими добавок на базе фосфора. В этом отношении улучшение можно оценить за счет отношения MRRadd/MRRcon, которое в соответствии с одним из вариантов ориентировочно составляет не меньше чем 1,2. MRRadd обозначает интенсивность съема материала суспензии, которая содержит абразив и добавочное фосфорное соединение, в то время как MRRcon обозначает интенсивность съема материала суспензии, которая не содержит добавочного фосфорного соединения, причем измерение интенсивности съема материала в том и другом случае проводят в одинаковых условиях, при идентичном контроле суспензии. В соответствии с другими вариантами указанное отношение может быть больше, например ориентировочно не меньше чем 1,5 или даже ориентировочно не меньше чем 1,8, а в некоторых случаях интенсивность MRRadd съема материала может быть в 2 раза больше по сравнению с суспензией, которая содержит только абразив из оксида алюминия и не содержит добавочного фосфорного соединения.

Несмотря на то, что предыдущее описание было сфокусировано на различных вариантах с использованием суспензий для полирования на базе оксида алюминия, следует иметь в виду, что отличные результаты также могут быть получены с использованием других абразивных материалов, в том числе диоксида кремния, диоксида циркония, карбида кремния, карбида бора, алмаза и т.п. Укажем, что суспензии для полирования на базе диоксида циркония, содержащие добавочное фосфорное соединение, показали особенно хорошие характеристики полирования, а именно улучшенные на 30-50% интенсивности съема материала по сравнению только с диоксидом кремния на подложках оксида алюминия.

В соответствии со специфическим аспектом настоящего изобретения получают большую площадь поверхности сапфировой подложки, которая содержит, в целом, плоскую поверхность, имеющую ориентацию в a-плоскости, r-плоскости, m-плоскости или с-плоскости, и которая имеет контролируемую размерность. Используемый здесь термин "ориентация в x-плоскости" относится к подложкам, которые имеют основные поверхности, идущие, в целом, вдоль кристаллографической x-плоскости, типично с небольшой дезориентацией от x-плоскости в соответствии с конкретными техническими характеристиками, заданными конечным пользователем. Специфические ориентации включают в себя ориентации в r-плоскости и в c-плоскости, причем в некоторых вариантах используют ориентацию в c-плоскости.

Как уже было указано здесь выше, подложка может иметь желательную контролируемую размерность. Одной мерой контролируемой размерности является изменение полной толщины, в том числе по меньшей мере TTV (изменение полной толщины) или nTTV (нормализованное изменение полной толщины).

Например, в соответствии с одним из вариантов TTV составляет, в целом, ориентировочно не более 3,00 мкм, например ориентировочно не более 2,85 мкм или даже ориентировочно не более 2,75 мкм. Приведенные выше параметры TTV относятся к пластинам больших размеров, причем пластины особенно большого размера имеют контролируемую толщину. Например, пластины в соответствии с некоторыми вариантами могут иметь диаметр ориентировочно не меньше чем 6,5 см и толщину ориентировочно не более 490 мкм. В соответствии с некоторыми вариантами приведенные выше параметры TTV относятся к пластинам еще больших размеров, которые имеют диаметры не меньше чем 7,5 см, не меньше чем 9,0 см, не меньше чем 9,5 см или не меньше чем 10,0 см. Размер пластин также может быть задан в единицах площади поверхности, причем приведенные выше значение TTV могут относиться к пластинам, имеющим площадь поверхности ориентировочно не меньше чем 40 см2, ориентировочно не меньше чем 70 см2, ориентировочно не меньше чем 80 см2 или даже ориентировочно не меньше чем 115 см2. Кроме того, пластины могут иметь контролируемую толщину ориентировочно не более 500 мкм, например ориентировочно не более 490 мкм.

Следует иметь в виду, что термин "диаметр", используемый в связи с размером пластины, подложки или слитка, обозначает диаметр самой малой окружности, в которую могут быть вписаны пластина, подложка или слиток. Таким образом, если такие компоненты имеют плоскую поверхность (грань) или множество плоских поверхностей, то эти плоские поверхности не влияют на диаметр компонента.

Пластины в соответствии с различными вариантами имеют контролируемое значение nTTV, например ориентировочно не более 0,037 мкм/см2. В соответствии со специфическими вариантами, nTTV имеет меньшее значение, например не более 0,035 мкм/см2 или даже не более 0,032 мкм/см2. Такое контролируемое значение nTTV обеспечивают в случае больших подложек, например таких, которые имеют диаметр ориентировочно не менее 9,0 см или даже ориентировочно не меньше чем 10,0 см. Размер пластин также может быть задан в единицах площади поверхности, и приведенные выше значения nTTV могут относиться к подложкам, которые имеют площадь поверхности ориентировочно не меньше чем 9,0 см2, ориентировочно не меньше чем 10,0 см2 или ориентировочно не меньше чем 115 см2.

Обратимся теперь к рассмотрению изменения полной толщины (TTV) сапфировой подложки, причем TTV представляет собой абсолютную разность между самой большой толщиной и самой малой толщиной сапфировой подложки (за исключением краевой зоны, которая типично представляет собой кольцо шириной 3,0 мм, идущее по периметру пластины), а nTTV представляет собой значение TTV, нормализованное по площади поверхности сапфировой подложки. Способ измерения изменения полной толщины приведен в стандарте ASTM F1530-02.

В целом, значение nTTV, как и все другие раскрытые здесь нормализованные характеристики, являются нормализованными для сапфировой подложки, имеющей в целом плоскую поверхность и главным образом круговой периметр, который может иметь грань для идентификации ориентации подложки. В соответствии с одним из вариантов сапфировая подложка имеет площадь поверхности ориентировочно не меньше чем 25 см2, например ориентировочно не меньше чем 30 см2, не меньше чем 35 см2 или даже ориентировочно не меньше чем 40 см2. Кроме того, подложка может иметь еще большую площадь поверхности, так что в целом плоская поверхность имеет площадь поверхности ориентировочно не меньше чем 50 см2, ориентировочно не меньше чем 60 см2 или ориентировочно не меньше чем 70 см2. Сапфировые подложки могут иметь диаметр ориентировочно больше чем 5,0 см (2,0 дюйма), например, ориентировочно не меньше чем 6,0 см (2,5 дюйма). Однако, в целом, сапфировые подложки имеют диаметр 7,5 см (3,0 дюйма) или больше, в особенности 10 см (4,0 дюйма).

Что касается других характеристик сапфировой подложки, то в соответствии с одним из вариантов, в целом, плоская поверхность сапфировой подложки имеет шероховатость Ra поверхности ориентировочно не более 100,0 Å, например ориентировочно не более 75,0 Å или 50,0 Å, или даже ориентировочно не более 30,0 Å. Может быть достигнута еще более лучшая шероховатость поверхности, например, ориентировочно не более 20,0 Å, например, ориентировочно не более 10,0 Å или ориентировочно не более 5,0 Å.

В целом, плоская поверхность сапфировой подложки, обработанная в соответствии с описанными здесь выше способами, также может иметь лучшую плоскостность. Плоскостность поверхности типично измеряют как максимальное отклонение поверхности от лучше всего подогнанной (best-fit) плоскости отсчета (см. ASTM F 1530-02). В этом отношении нормализованная плоскостность представляет собой меру плоскостности поверхности, нормализованной по площади в целом плоской поверхности. В соответствии с одним из вариантов нормализованная плоскостность (nПлоскостность) в целом плоской поверхности ориентировочно (не) превышает 0,100 мкм/см2, например составляет ориентировочно не более 0,080 мкм/см2 или даже ориентировочно не более 0,070 мкм/см2. Однако нормализованная плоскостность в целом плоской поверхности может быть и меньше, например может составлять ориентировочно не более 0,060 мкм/см2 или ориентировочно не более 0,050 мкм/см2.

Сапфировые подложки, обработанные в соответствии с предложенными здесь способами, могут иметь пониженное коробление, которое характеризуется нормализованным короблением, именуемым далее как nКоробление. Коробление подложки в целом следует понимать как отклонение занимающей срединное положение поверхности подложки от лучше всего подогнанной плоскости отсчета (см. ASTM F 697-92(99)). Что касается измерения nКоробления, то это коробление нормализовано относительно площади поверхности сапфировой подложки. В соответствии с одним из вариантов nКоробление ориентировочно не превышает 0,190 мкм/см2, например составляет ориентировочно не более 0,170 мкм/см2 или даже ориентировочно не более 0,150 мкм/см2.

В целом, плоская поверхность также может иметь пониженный изгиб. Как это обычно понимают, изгиб поверхности представляет собой абсолютную меру вогнутости или деформации поверхности, или участка поверхности, измеренную от осевой линии подложки, независимо от любых имеющихся вариаций толщины. В целом, плоская поверхность подложек, обработанных в соответствии с предложенными здесь способами, имеет пониженный нормализованный изгиб (nИзгиб), причем измерение изгиба нормализовано относительно площади в целом плоской поверхности. В соответствии с одним из вариантов nИзгиб в целом плоской поверхности ориентировочно не превышает 0,100 мкм/см2, например составляет ориентировочно не более 0,080 мкм/см2 или даже ориентировочно не более 0,070 мкм/см2. В соответствии с другим вариантом nИзгиб подложки лежит в диапазоне ориентировочно от 0,030 мкм/см2 до 0,100 мкм/см2, а в частности в диапазоне ориентировочно от 0,040 мкм/см2 до 0,090 мкм/см2.

Что касается описанной здесь выше ориентации сапфировой подложки, то в целом плоская поверхность имеет ориентацию в с-плоскости. Ориентация в с-плоскости может иметь сделанный или преднамеренный угол наклона в целом плоской поверхности от с-плоскости в различных направлениях. В этом отношении в соответствии с одним из вариантов в целом плоская поверхность сапфировой подложки может иметь угол наклона ориентировочно не более 2,0°, например ориентировочно не более 1,0°. Типично, угол наклона составляет ориентировочно не меньше чем 0,10° или не меньше чем 0,15°. Угол наклона представляет собой угол, образованный между перпендикуляром (нормалью) к поверхности подложки и с-плоскостью.

В соответствии с предложенными здесь вариантами обработка сапфировых пластин преимущественно позволяет получать хорошо контролируемую точность изготовления индивидуальных пластин. Более конкретно, в случае ориентированной в с-плоскости пластины, обеспечивают точную ориентацию поверхности пластины относительно с-плоскости сапфирового кристалла, которую количественно оценивают при помощи кристаллографической вариации одной пластины от другой. Обратимся теперь к рассмотрению фиг.5, на которой Z представляет собой нормаль к полированной поверхности сапфира, а θА, θМ и θС представляют собой ортонормальные векторы, перпендикулярные (нормальные) соответственно к a-плоскости, m-плоскости и c-плоскости. А и М представляют собой соответственно проекции векторов θA и θМ на плоскость, образованную поверхностью сапфира (А=θА-Z(θА.Z), М=θМ-Z(θА.Z)). Угол дезориентации в a-направлении представляет собой угол между θA и его проекцией на плоскость, содержащую А и М, а угол дезориентации в m-направлении представляет собой угол между θМ и его проекцией на плоскость, содержащую А и М. Стандартное отклонение σ угла дезориентации определяют для партии пластин, которая типично содержит по меньшей мере 20 пластин.

В соответствии с предложенными здесь вариантами обработку проводят в соответствии с описанным здесь ранее, используя детально описанный здесь выше способ шлифования, в результате чего получают партию сапфировых пластин, имеющих точную кристаллографическую ориентацию. Партии подложек (пластин) типично имеют не менее 20 пластин, а часто 30 или более пластин, причем каждая партия может иметь пластины из различных сапфировых слитков. Следует иметь в виду, что партия может содержать несколько меньших партий, упакованных в разные контейнеры. Партии пластин могут иметь стандартное отклонение σМ угла θМ для партии пластин, составляющее ориентировочно не более 0,0130 градуса, например не более 0,0110 градуса или не более 0,0080 градуса. Партии пластин могут иметь стандартное отклонение σА угла θА, составляющее ориентировочно не более 0,0325 градуса, например не более 0,0310 градуса или не более 0,0280 градуса.

По сравнению с известными ранее способами изготовления пластин/подложек для LED/LD устройств предложенные здесь варианты обладают существенными преимуществами. Например, в соответствии с различными предложенными вариантами использование крупнозернистого шлифовального абразива (а часто крупнозернистого связанного абразива с самозаправкой) в сочетании с мелкозернистым шлифовальным абразивом с самозаправкой, а также особой СМР технологии полирования и химии (химических реактивов), облегчает изготовление точно обработанных сапфировых пластин, имеющих лучшие геометрические качества (то есть nTTV, nКоробление, nИзгиб и nПлоскостность). В дополнение к контролю геометрических качеств описанные здесь выше процессы, в сочетании с точной резкой проволочной пилой, облегчают получение точно ориентированных кристаллических пластин, имеющих лучший контроль изменения угла наклона вдоль подложки. В этом отношении улучшенные геометрические качества и точный контроль ориентации поверхности от подложки к подложке, облегчают изготовление LED/LD устройств, имеющих более однородные характеристики излучения света.

После проведения различных описанных здесь операций обработки поверхность сапфировой подложки в целом имеет подходящую кристаллическую структуру для использования в LED/LD устройствах. Например, предложенные варианты обеспечивают плотность дислокации меньше чем 1Е6/см2, измеренную при помощи рентгенотопографического анализа.

Необходимо особенно отметить, что контроль пространственной и/или кристаллографической ориентации в соответствии с вариантами настоящего изобретения производят для подложек больших размеров и подложек, имеющих контролируемую толщину. В этом отношении необходимо указать, что в известных ранее устройствах для обработки пластин точность контроля пространственной и/или кристаллографической ориентации быстро падает при увеличении размера (площади поверхности) пластины при заданной толщине. Поэтому в известных ранее устройствах для обработки пластин типично увеличивают толщину, чтобы по меньшей мере частично сохранить точность контроля пространственной и/или кристаллографической ориентации. В отличие от этого предложенные здесь варианты позволяют обеспечивать указанную точность контроля главным образом независимо от толщины и с меньшей зависимостью от размера пластины или подложки.

Примеры

В приведенных далее примерах описаны способы обработки пластин в соответствии с несколькими вариантами, а в частности описаны параметры обработки, позволяющие получать пластины с большой площадью поверхности, имеющие улучшенные размерные (геометрические) качества и ориентации. В приведенных далее примерах описана обработка в соответствии с предложенными здесь вариантами ориентированных в с-плоскости сапфировых пластин, имеющих диаметры 2 дюйма, 3 дюйма и 4 дюйма.

Обработку начинают с использования слитка, который разрезают в соответствии с описанным здесь выше. Слиток разрезают с использованием проволочной пилы, причем слиток вращают относительно проволоки, покрытой режущими элементами, такими как алмазные частицы. Слиток вращают с высокой скоростью в диапазоне ориентировочно от 2000 об/мин и 5000 об/мин. При вращении слиток находится в контакте с множеством участков проволочной пилы, которая типично совершает возвратно-поступательное движение с высокой скоростью в направлении, касательном к поверхности слитка, чтобы облегчить резку. Участки проволочной пилы совершают возвратно-поступательное движение со скоростью около 100 циклов в минуту. Для облегчения резки могут быть использованы жидкости, такие как суспензия, причем процесс резки проволочной пилой длится несколько часов, ориентировочно от 4 до 8 часов. Следует иметь в виду, что длительность процесса резки по меньшей мере частично зависит от диаметра разрезаемого слитка и может составлять более 8 часов.

После резки проволочной пилой получают пластины со средней толщиной около 1,0 мм или меньше. В целом, пластины имеют среднюю шероховатость (Ra) поверхности ориентировочно меньше чем 1,0 мкм, среднее изменение полной толщины около 30 мкм и средний изгиб около 30 мкм.

Полученные после резки проволочной пилой пластины подвергают процессу шлифования. Процесс шлифования включает в себя по меньшей мере первый процесс шлифования крупнозернистым абразивом и второй процесс шлифования мелкозернистым абразивом. В процессе шлифования крупнозернистым абразивом используют крупнозернистый шлифовальный круг с самозаправкой, такой как шлифовальный круг типа PICO, Coarse #3-17-XL040, производства фирмы Saint-Gobain Abrasives, Inc., который содержит алмазные частицы со средними размерами ориентировочно от 60 до 80 мкм. В этом примере шлифование пластин крупнозернистым абразивом завершают шлифованием с использованием сверхточного шлифовального круга типа Strasbaugh 7AF. Циклы и параметры процесса шлифования крупнозернистым абразивом приведены далее в таблице 1.

В приведенных далее таблицах 1 и 2 показано, что материал последовательно удаляют (снимают) за счет ряда повторяющихся операций шлифования. Операции 1-3 представляют собой активные операции шлифования, проводимые с заданными скоростями вращения и скоростями подачи круга и патрона. Останов производят без смещения, то есть при нулевой скорости подачи. После этого производят подъем при скорости подачи в противоположном направлении, то есть круг поднимают от поверхности подложки с указанной скоростью подачи.

После процесса шлифования крупнозернистым абразивом пластины подвергают процессу шлифования мелкозернистым абразивом. В процессе шлифования мелкозернистым абразивом также используют круг с самозаправкой, например круг типа IRIS Fine #4-24-XL073, производства фирмы Saint-Gobain Abrasives, Inc., в котором использованы алмазные абразивные частицы с размерами ориентировочно от 10 до 25 мкм. В этом примере шлифование пластин мелкозернистым абразивом вновь завершают шлифованием с использованием сверхточного шлифовального круга типа Strasbaugh 7AF. Как и в процессе шлифования крупнозернистым абразивом, в процессе шлифования мелкозернистым абразивом пластины подвергают циклам обработки с параметрами, которые приведены ниже в таблице 2.

После завершения процессов шлифования крупнозернистым абразивом и мелкозернистым абразивом сапфировые пластины подвергают описанному здесь выше процессу снятия механических напряжений.

После снятия механических напряжений сапфировые пластины подвергают окончательному полированию. Были приготовлены несколько суспензий для полирования, чтобы исследовать роль рН и фосфатов, а также роль щелочи и кальция. В приведенной ниже таблице 3 показаны улучшения по сравнению с базовой суспензией 1. Полирование производили с использованием расположенных в с-плоскости сапфировых прижимных роликов диаметром 2 дюйма, на полировальном станке типа Buehler ЕСОМЕТ 4. Полирование производили на Н2 полировальнике (фирма Rohm and Haas Company, Philadelphia, PA) со скоростью подачи суспензии 40 мл/мин, при скорости вращения стола 400 об/мин, при скорости вращения держателя 200 об/мин, при силе прижима 3,8 psi (фунт на квадратный дюйм).

Что касается данных полирования, то, как это показано в Таблицах 3 и 4, существенные улучшения характеристик полирования были получены при сдвиге рН от 9 до 11 в суспензиях 3 и 4. Кроме того, при этом получали лучшее качество отделки поверхности, что свидетельствует о повышении производительности. Органические фосфоновые кислоты (суспензии 6 и 7) и неорганические фосфаты (суспензия 5) позволяют получать лучшее качество отделки поверхности и повышенную скорость съема материала.

Более высокие щелочные рН повышают скорости съема материала и улучшают качество отделки поверхности, а гидроксид натрия позволяет повышать рН (суспензия 8) по сравнению с гидроксидом калия (суспензия 9) и гидроксидом аммония (суспензия 10). Суспензия 11 показывает существенное замедление съема материала в комбинации с использованием глинозема для освобождения абразива в абразивном компоненте.

После осуществления описанных здесь выше процедур обработки сапфировых пластин были определены характеристики пространственной геометрии пластин. Были получены сравнительные данные за счет сравнения пространственной геометрии сапфировых пластин, обработанных в соответствии с предложенными здесь процедурами, и пластин, обработанных с использованием известного процесса, в котором используют скорее притирку свободной абразивной суспензией, а не шлифование. Полученные сравнительные данные приведены ниже в таблице 5, причем TTV и коробление измерены в мкм, в то время как nTTV и nКоробление измерены в мкм/см2, а диаметр (d) и толщина (t) измерены соответственно в дюймах и мкм.

Для всех диаметров пластин нормаль к шлифованной поверхности имеет отклонение менее 1 градуса от оси с пластины.

Кроме того, были измерены углы θМ и θA дезориентации пластин в партиях, чтобы определить вариацию углов от одной пластины к другой, которые охарактеризованы стандартными отклонениями σМ и σA. Полученные результаты показаны ниже в таблице 6.

Пластины, обработанные в соответствии с примерами, обладают улучшенной пространственной геометрией, в частности улучшенными параметрами TTV, nTTV, короблением и nКороблением, и улучшенной кристаллографической точностью, характеризуемой стандартным отклонением угла дезориентации. Каждое значение в таблице 5 является усредненным по меньшей мере для 8 данных. Значения стандартного отклонения σ, приведенные в таблице 6, были измерены для различных партий пластин, которые были изготовлены в соответствии с предложенным здесь способом и которые были изготовлены с использованием обычной притирки вместо всего предложенного процесса шлифования. Можно видеть, что пластины в соответствии с примерами имеют улучшенную пространственную геометрию, характеризуемую при помощи значений TTV и коробления, которая типично может быть достигнута при меньших толщинах пластин, чем используемые при обычной обработке. Предложенные варианты также обеспечивают улучшенный контроль и воспроизводимость пространственной геометрии для каждой пластины, и кристаллографический контроль для партий пластин. Более того, пластины в соответствии с примерами позволяют получить улучшенные пространственные геометрии при увеличении диаметра пластин (обладают улучшенной масштабируемостью).

Несмотря на то, что, как правило, используют обычное шлифование связанным абразивом, авторы настоящего изобретения обнаружили, что точный размерный контроль сапфировых пластин может быть улучшен при особых характеристиках шлифования связанным абразивом. В известных процессах обработки используют низкие скорости подачи и высокие скорости вращения патрона, чтобы получить улучшенную пространственную геометрию. Однако авторы настоящего изобретения обнаружили, что такие низкие скорости подачи (например, 0,5 мкм/сек) и высокие скорости вращения патрона (например, 590 об/мин) приводят к получению пластин, имеющих чрезмерные nИзгиб, nКоробление и/или nTTV. Причины улучшения размерного контроля при предложенных здесь режимах обработки не полностью понятны, однако это улучшение особенно связано с обработкой сапфировых подложек, а в частности подложек больших размеров, например сапфировых подложек размером 3 дюйма и 4 дюйма.

В соответствии с приведенными здесь вариантами получают подложки высокого качества с большой площадью поверхности, что позволяет производить обработку активных устройств с высокой производительностью и высоким процентом выхода годных устройств. Предложенные здесь процедуры обработки позволяют получать пластины с воспроизводимыми, имеющими высокую размерную точность геометрическими кристаллографическими параметрами. Более того, предложенные здесь варианты образуют уникальную комбинацию технологий обработки, параметров, химических реагентов и устройств, представляющую прогресс по сравнению с известным уровнем техники и позволяющую получать пластины, имеющие резко улучшенные пространственные геометрии и кристаллографическую точность.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки формулы изобретения.

Реферат

Изобретение относится к способу механической обработки сапфировой подложки. Способ включает шлифование первой поверхности сапфировой подложки с использованием первого связанного абразива, шлифование второй поверхности сапфировой подложки, противоположной первой поверхности, и шлифование указанной первой поверхности сапфировой подложки с использованием второго связанного абразива, отличного от первого связанного абразива, причем второй связанный абразив имеет меньший средний размер зерна, чем первый связанный абразив, при этом в качестве второго связанного абразива используют абразив с автоправкой. Обеспечивается получение пластин с воспроизводимыми, имеющими высокую размерную точность геометрическими кристаллографическими параметрами. 14 з.п. ф-лы, 5 ил., 6 табл.

Комментарии