Устройство для крепления заготовки - RU2521776C2

Код документа: RU2521776C2

Чертежи

Описание

Изобретение относится к устройству для регулирования угла наклона и к устройству для крепления заготовки.

В вертикальных плоскошлифовальных станках заготовку крепят на предназначенную для нее крепежную поверхность на поворотном столе и, когда поворотный стол вращается, верхняя поверхность заготовки будет подвергнута шлифованию посредством шлифовального круга, вращающегося вокруг вертикальной оси. Когда кристаллический материал, например кристаллическую пластину и пластину сапфира, подвергают поверхностному шлифованию, например, посредством вертикального плоскошлифовального станка, необходимо выполнять шлифование с заданием ориентации кристалла.

По этой причине в данном случае способ применяют следующим образом: на поворотном столе, вращающемся вокруг вертикальной оси параллельно валу, удерживающему шлифовальный круг, используют устройство для крепления заготовки, которое, имея возможность регулирования угла, обеспечено участком для крепления заготовки, содержащим поверхность для крепления заготовки на его верхней поверхности вокруг горизонтальной оси; угол наклона поверхности для крепления заготовки задают для ориентации кристалла заготовки посредством регулирования угла участка для крепления заготовки по отношению к поворотному столу; в этом состоянии заготовку вращают и шлифуют.

В случае этого типа устройства для крепления заготовки в качестве системы регулирования угла наклона, предназначенной для регулирования угла наклона участка для крепления заготовки, обычно предлагают систему возвратно-поступательного движения, систему с зубчатой передачей и т.д.

В случае системы возвратно-поступательного движения на одной конечной стороне в радиальном направлении между поворотным столом, имеющим базовую поверхность для шлифования, фактически параллельную шлифовальной поверхности шлифовального круга, и участком для крепления заготовки, имеющим поверхность для крепления заготовки на его верхней поверхности, расположен поворотный участок, а на другой конечной стороне соответственно расположен винтовой механизм регулирования высоты, при этом винтовой механизм регулирования высоты приводят в действие в направлении вверх и вниз для регулирования угла наклона участка для крепления заготовки вокруг горизонтальной оси поворотного участка (патентный документ 1).

В случае системы с зубчатой передачей участок для крепления заготовки крепят с возможностью поворота на поворотном столе посредством горизонтального вала в радиальном направлении, при этом на поворотном столе также располагают серводвигатель для приведения в движение участка для крепления заготовки вокруг горизонтального вала посредством механизма с червячной передачей, обеспечивая приведение серводвигателя в движение вперед и назад для регулирования угла наклона участка, предназначенного для крепления заготовки, вокруг горизонтального вала.

Патентный документ 1 - опубликованная, не рассмотренная японская заявка на патент № Н10-15795.

В случае обычных систем регулирования (системы с возвратно-поступательным движением или системы с зубчатой передачей) участок для крепления заготовки отклоняют или поворачивают непосредственно вокруг горизонтальной оси для регулирования угла наклона и, следовательно, затруднительно выполнить регулирование весьма малого угла.

Кроме того, в случае системы с возвратно-поступательным движением возникает проблема, заключающаяся в том, что участок для крепления заготовки удерживают на поворотном столе посредством поворотного участка и винтового механизма для регулирования высоты, и, следовательно, трудно обеспечить жесткость всего устройства для крепления заготовки, что делает невозможным шлифование заготовки с высокой точностью.

В случае системы с зубчатой передачей также имеется недостаток, заключающийся в том, что участок для крепления заготовки поддерживают посредством поворотного стола с помощью горизонтального вала и механизма с червячной передачей и, кроме того, в механизме с червячной передачей имеется постоянный люфт, что, подобно системе с возвратно-поступательным движением, делает затруднительным обеспечение жесткости всего устройства для крепления заготовки. Еще один недостаток заключается в том, что механизм с червячной передачей и серводвигатель устанавливают на поворотном столе, вращающемся вокруг вертикальной оси, и, следовательно, размер всего устройства для крепления заготовки становится весьма значительным.

В свете обычных проблем цель настоящего изобретения заключается в создании устройства для регулирования угла наклона и устройства для крепления заготовки, которое способно содействовать выполнению регулирования весьма малых углов с высокой точностью, а также способно в достаточной степени обеспечить жесткость всего устройства после регулирования и позволяет создать оптимальное удобство использования с получением точности и жесткости.

Настоящее изобретение представляет собой устройство для регулирования угла наклона, включающее в себя: опору; подвижную корпусную часть, соединенную с опорой, причем угол наклона заданного участка регулирования противоположен опоре подвижной корпусной части, который можно регулировать, при этом опора имеет косо наклоненную поверхность для регулирования угла наклона, подвижная корпусная часть имеет поверхность для регулирования угла наклона, которая входит в контакт с поверхностью опоры, предназначенной для регулирования угла наклона, а заданный участок регулирования не параллелен поверхности опоры для регулирования угла наклона, при этом на чем-то одном из опоры и подвижной корпусной части находится круговой выступ для регулирования угла наклона, выступающий к альтернативной стороне фактически по вертикали к поверхности для регулирования угла наклона для удерживания альтернативной стороны с возможностью относительного вращения, и имеется соединительное средство для соединения опоры и подвижной корпусной части способом, обеспечивающим возможность регулирования с выполнением поворота вокруг кругового выступа для регулирования угла наклона.

Еще один аспект настоящего изобретения относится к устройству для крепления заготовки, включающему в себя: корпусную часть для крепления заготовки, имеющую поверхность для крепления заготовки; поворотную корпусную часть для удерживания корпусной части для крепления заготовки с возможностью вращения; угол наклона поверхности для крепления заготовки, который можно настраивать, при этом поворотная корпусная часть имеет поверхность для регулирования угла наклона, наклоненную относительно оси поворотной корпусной части, корпусная часть для крепления заготовки имеет противоположную поверхности для крепления заготовки поверхность для регулирования угла наклона, которая наклонена относительно поверхности для крепления заготовки и которая входит в контакт с поверхностью для регулирования угла наклона поворотной корпусной части, причем на чем-то одном из корпусной части для крепления заготовки и поворотной корпусной части имеется круговой выступ для регулирования угла наклона, выступающий к альтернативной стороне по существу по вертикали к поверхности для регулирования угла наклона для удерживания альтернативной стороны с возможностью относительного поворота, и имеется соединительное средство для соединения поворотной корпусной части и корпусной части для крепления заготовки способом, обеспечивающим возможность регулирования с вращением вокруг кругового выступа для регулирования угла наклона.

Корпусная часть для крепления заготовки может представлять собой поворотный стол, имеющий поверхность для крепления заготовки и поверхность для регулирования угла наклона. Кроме того, корпусная часть для крепления заготовки может включать в себя поворотный стол, имеющий поверхность для крепления заготовки, и корпусную часть для регулирования угла наклона, установленную с возможностью относительного поворота между поворотным столом и поворотной корпусной частью, при этом поверхность для регулирования угла наклона может быть расположена в корпусной части для регулирования угла наклона на лицевой стороне корпусной части для регулирования угла наклона и поворотного стола, а поверхность для контакта с поверхностью, служащей для регулирования фазового угла, может быть расположена по существу параллельно поверхности для крепления заготовки, и в чем-то одном из корпусной части для регулирования угла наклона и поворотного стола и может быть обеспечен круговой выступ для регулирования фазового угла, который фактически проходит по вертикали к альтернативной стороне относительно поверхности для регулирования фазового угла, так чтобы с возможностью относительного поворота удерживать альтернативную сторону.

Угол, образованный между поворотной корпусной частью и поверхностью для регулирования угла наклона, и угол, образованный между поверхностью для крепления заготовки корпусной части и поверхностью для регулирования угла наклона, по существу могут быть идентичными. Может быть установлена трубчатая, неподвижно закрепленная ось для удерживания поворотной корпусной части с внутренней периферийной стороны посредством подшипника, также может быть обеспечен выступающий шток, который проходит внутри к неподвижно закрепленной оси на осевой линии поворотного стола, а также может быть обеспечено соединительное средство, находящееся между выступающим штоком и неподвижно закрепленной осью, при этом соединительное средство включает в себя смещающее средство для смещения поворотного стола в осевом направлении в сторону поворотной корпусной части.

Соединительное средство может включать в себя участок в виде шайбы, расположенную между неподвижно закрепленной осью и выступающим штоком и устанавливаемую с возможностью скольжения вокруг выступающего штока в осевом направлении, при этом может быть обеспечено смещающее средство, установленное вокруг выступающего штока для смещения поворотного стола в осевом направлении в сторону поворотной корпусной части, а также может быть обеспечен упорный подшипник, установленный между участком в виде шайбы и смещающим средством.

Может быть создано разъединительное средство для разъединения соединения между поворотной корпусной частью и корпусной частью для крепления заготовки с помощью давления текучей среды, регулировочное средство для регулирования вращения корпусной части для крепления заготовки путем соединения с корпусной частью для крепления заготовки способом зацепления с возможностью расцепления, и приводное средство, служащее для приведения во вращение поворотной корпусной части.

Кроме того, могут быть созданы: первое разъединительное средство для разъединения соединения между поворотной корпусной частью и корпусной частью для регулирования угла наклона с помощью давления текучей среды; второе разъединительное средство для разъединения соединения между корпусной частью для регулирования угла наклона и поворотным столом с помощью давления текучей среды; первое регулировочное средство для регулирования вращения корпусной части, служащей для регулирования угла наклона, путем соединения с корпусной частью для регулирования угла наклона способом зацепления с возможностью расцепления; второе регулировочное средство для регулирования вращения поворотного стола путем соединения с поворотным столом способом зацепления с возможностью расцепления и приводное средство для приведения во вращение поворотной корпусной части.

Поворотная корпусная часть вращается вокруг оси, по существу параллельной валу шлифовального круга для шлифования поверхности заготовки, закрепленной на поверхности поворотного стола, предназначенной для крепления заготовки, при этом соответствующие поверхности для регулирования угла наклона, образованные на противоположных поверхностях поворотной корпусной части и корпусной части для регулирования угла наклона, наклонены относительно оси, а соответствующие поверхности для регулирования фазового угла, образованные на противоположных поверхностях поворотного стола и корпусной части для регулирования угла наклона, по существу могут быть параллельны поверхности для крепления заготовки.

На поворотной корпусной части расположена корпусная часть для крепления заготовки, предназначенная для охвата поворотной корпусной части сверху, при этом также может быть установлено уплотнение для уплотнения зазора между поворотной корпусной частью и неподвижно закрепленной осью с нижней стороны подшипника.

Согласно настоящему изобретению обеспечены преимущества, заключающиеся в том, что можно упростить регулирование весьма малых углов с высокой точностью, а также в достаточной степени гарантировать жесткость всего устройства после регулирования, при этом устройство позволяет обеспечить оптимальное удобство и простоту использования, точность и жесткость.

Далее изобретение будет пояснено более подробно со ссылкой на прилагаемые чертежи, на которых приведено:

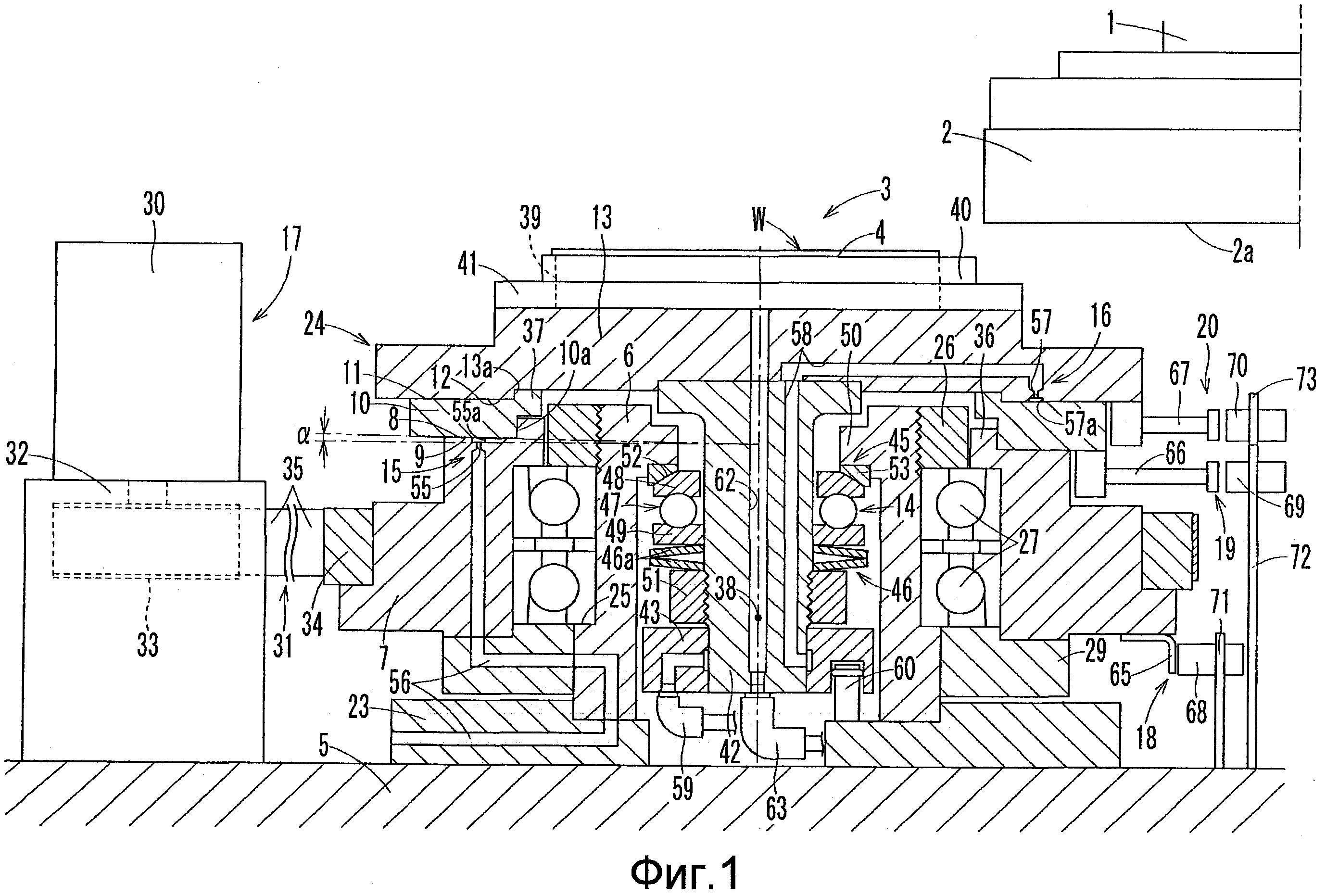

фиг.1 - вид спереди в поперечном сечении устройства для крепления заготовки вертикального плоскошлифовального станка, демонстрирующий первый вариант осуществления настоящего изобретения;

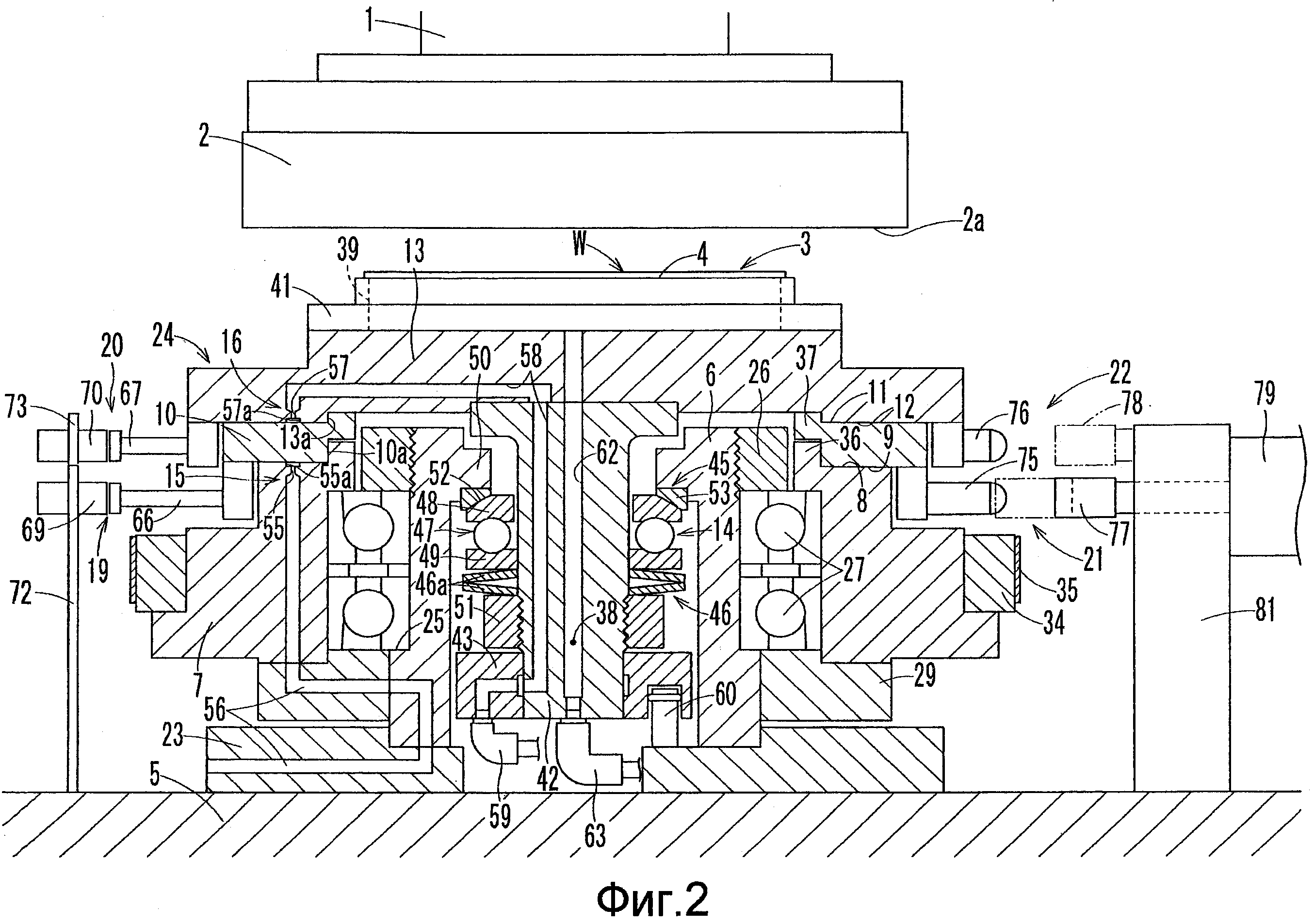

фиг.2 - боковой вид в поперечном сечении устройства для крепления заготовки;

фиг.3 - вид в плане устройства для крепления заготовки;

фиг.4 - схематический разнесенный вид устройства для крепления заготовки;

фиг.5 - график, демонстрирующий взаимосвязь между углом кручения и углом наклона;

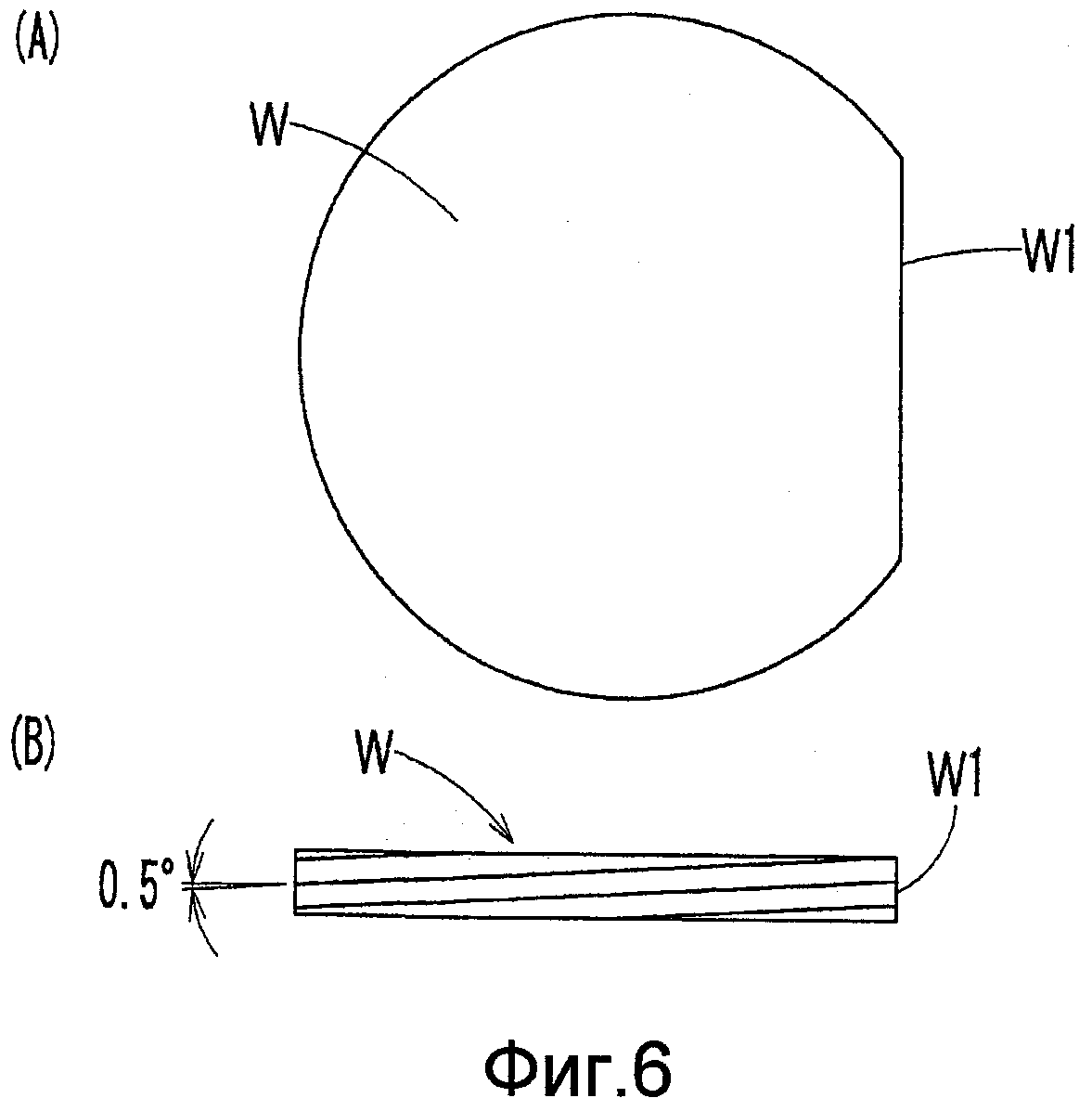

фиг.6(А) - вид заготовки в плане, а на фиг.6(В) - ее вид спереди;

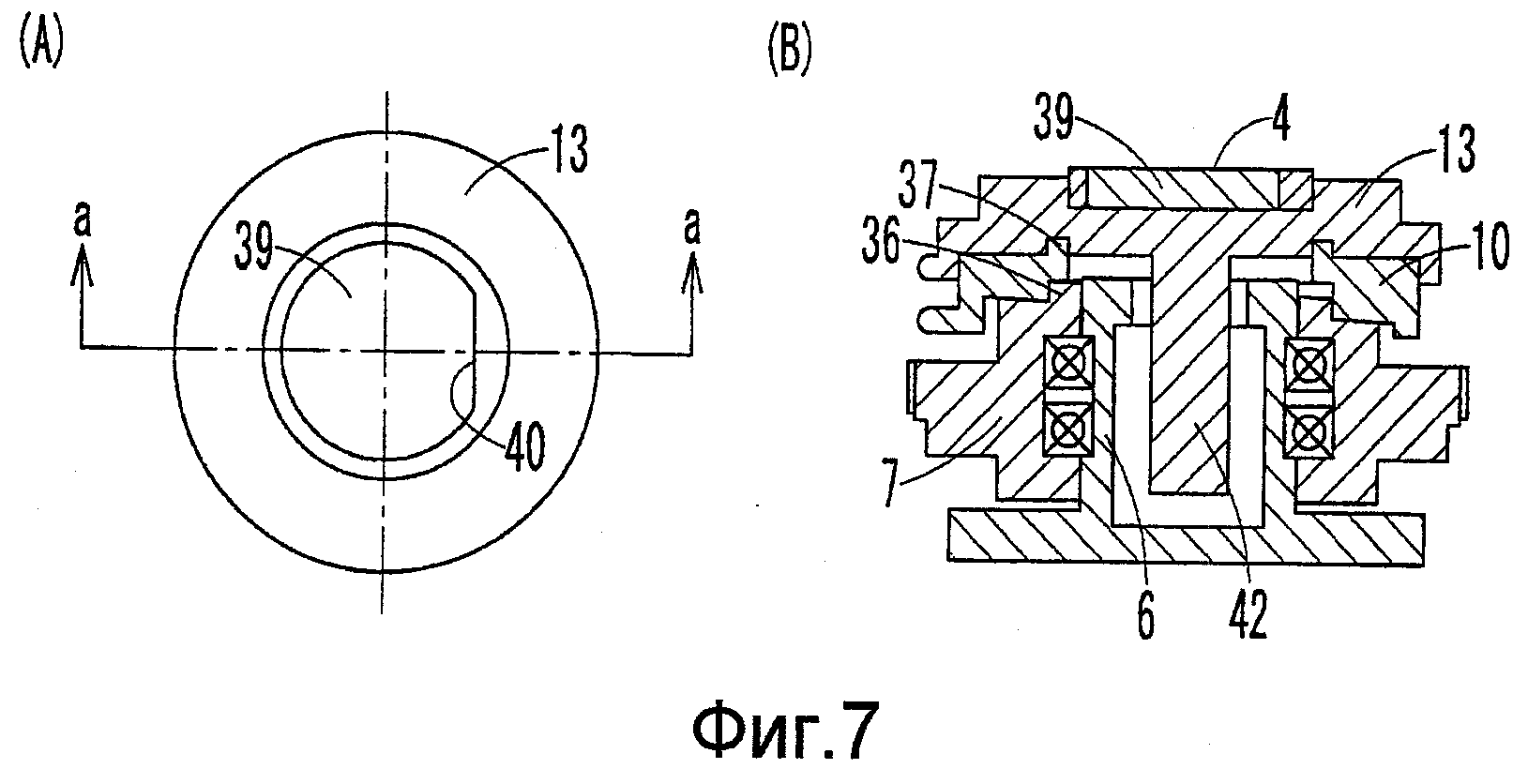

фиг.7(А) и фиг.7(В) - схемы для разъяснения операции, выполняемой во время регулирования, при этом на фиг.7(А) - схематический вид в плане, а на фиг.7(В) - вид в поперечном сечении по линии а-а;

фиг.8(А) и фиг.8(В) - схемы для разъяснения операции, выполняемой во время регулирования, при этом на фиг.8(А) - схематический вид в плане, а на фиг.8(В) - вид в поперечном сечении по линии а-а;

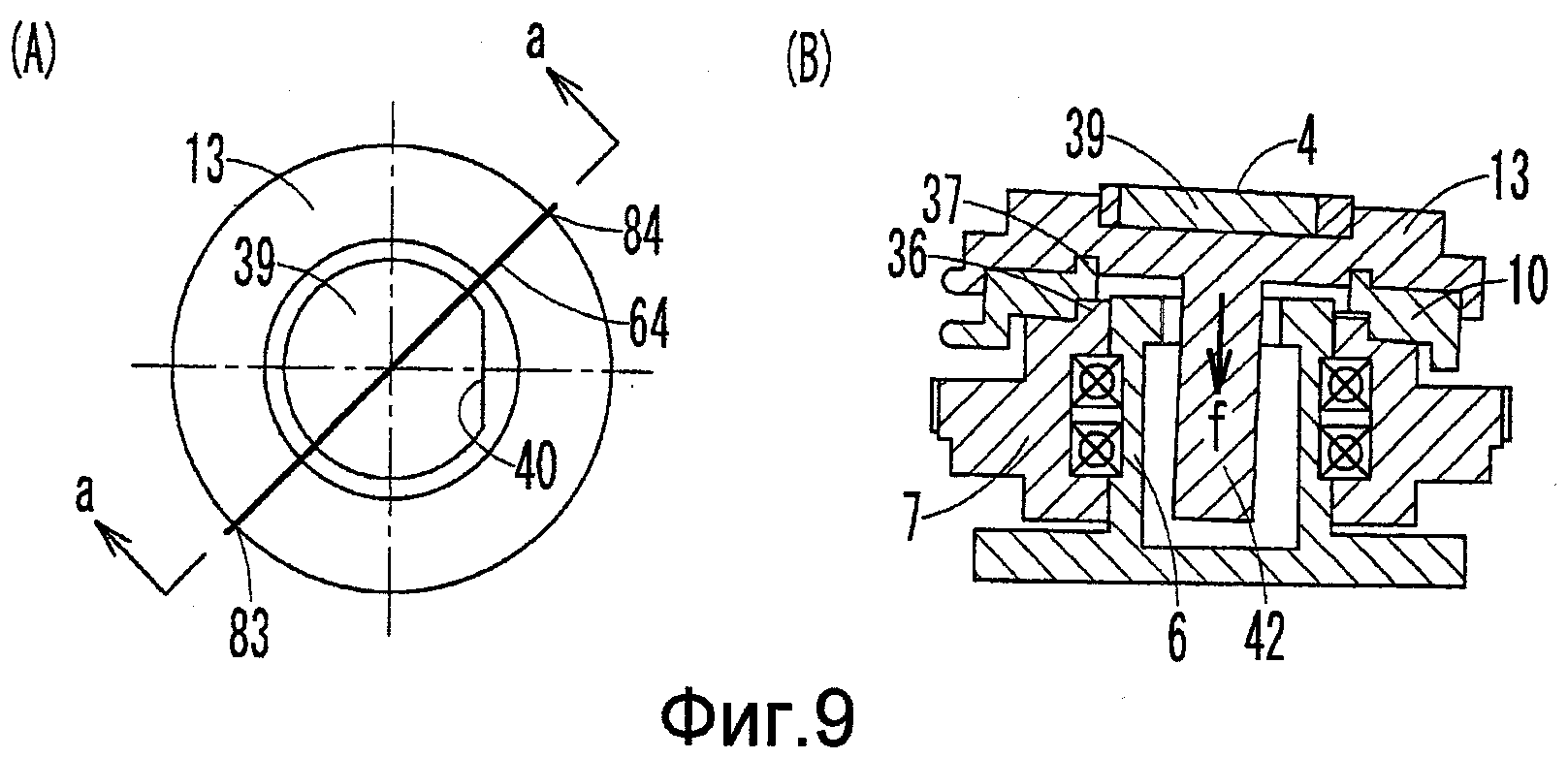

фиг.9(А) и фиг.9(В) - схемы для разъяснения операции, выполняемой во время регулирования, при этом на фиг.9(А) - схематический вид в плане, а на фиг.9(В) - вид в поперечном сечении по линии а-а;

фиг.10(А) и фиг.10(В) - схемы для разъяснения операции, выполняемой во время регулирования, при этом на фиг.10(А) - схематический вид в плане, а на фиг.10(В) - вид в поперечном сечении по линии а-а;

фиг.11(А) и фиг.11(В) - схемы для разъяснения операции, выполняемой во время регулирования, при этом на фиг.11(А) - схематический вид в плане, а на фиг.11(В) - вид в поперечном сечении по линии а-а;

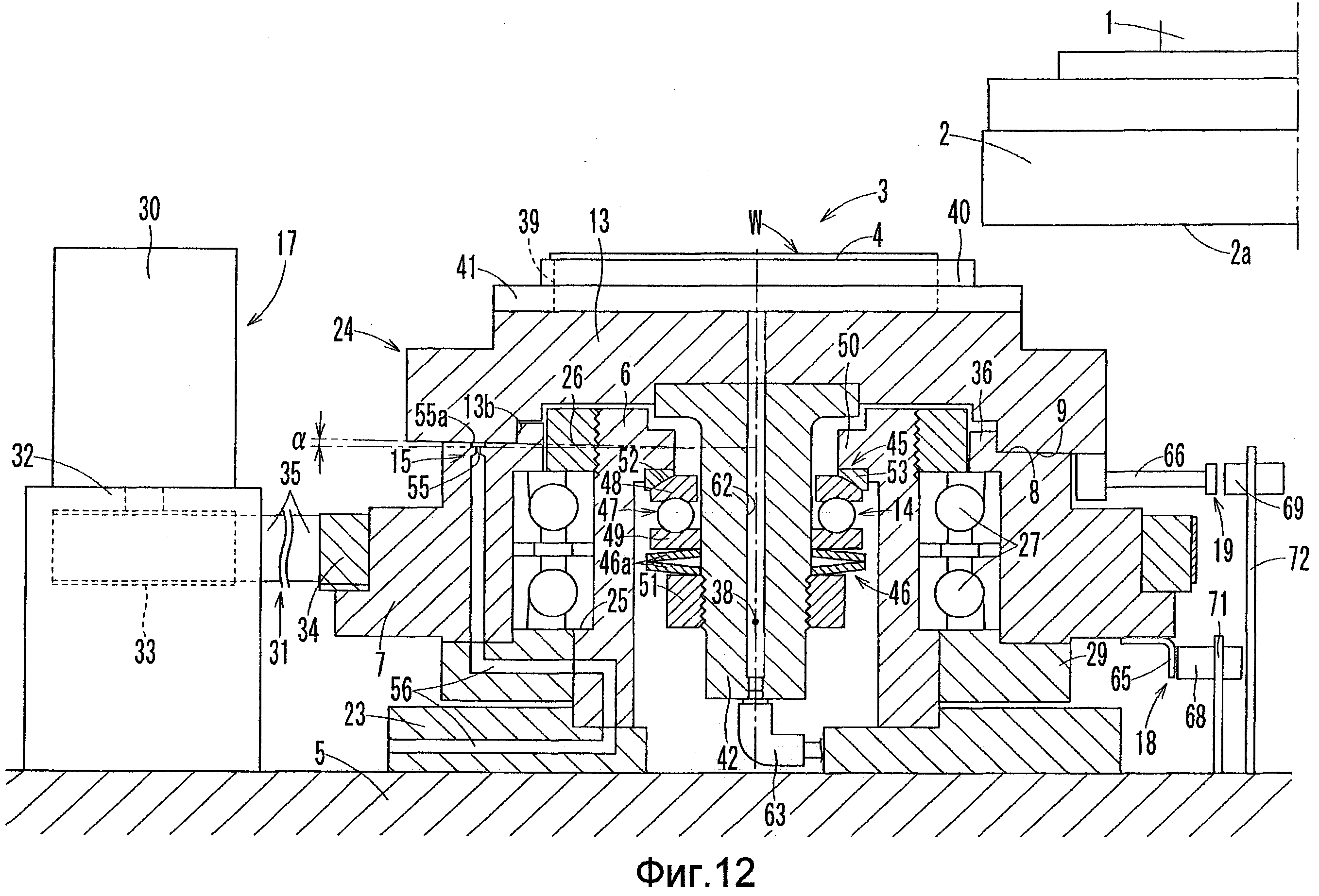

фиг.12 - боковой вид в поперечном сечении устройства для крепления заготовки, демонстрирующий второй вариант осуществления настоящего изобретения;

фиг.13 - боковой вид в поперечном сечении устройства для крепления заготовки, демонстрирующий третий вариант осуществления настоящего изобретения;

фиг.14 - вид спереди устройства с наклонным основанием, демонстрирующий четвертый вариант осуществления настоящего изобретения;

фиг.15 - вид устройства с наклонным основанием в поперечном сечении.

Далее различные варианты осуществления настоящего изобретения будут подробно описаны со ссылкой на чертежи. На фиг.1-11 представлен первый вариант осуществления настоящего изобретения, примененного к вертикальному плоскошлифовальному станку, используемого в том случае, когда осуществляют изменение и преобразование ориентации кристаллического материала, например кристаллической пластины, а фактически примененного к устройству для крепления заготовки системы для регулирования угла наклона.

Вертикальный плоскошлифовальный станок обеспечен следующим: шлифовальным кругом 2, прикрепленным в нижнем конце вала 1; устройством 3 для крепления заготовки, которое устанавливают под шлифовальным кругом 2 и которое может совершать перемещения назад и вперед в левом и правом направлениях, представляющих собой направление радиуса шлифовального круга 2, как показано на фиг.1-3. Вертикальный плоскошлифовальный станок сконструирован так, чтобы шлифовать поверхность (врезное шлифование) заготовки (кристаллического материала) W, закрепленной на поверхности 4 устройства 3 для крепления заготовки, посредством шлифовального круга 2 под углом наклона, заданным для ориентации кристалла заготовки W.

Шлифовальный круг 2 имеет фактически горизонтальную поверхность 2а с нижней конечной стороны, поднимается и опускается с помощью вала 1 в направлении вертикальной оси посредством привода, состоящего из подъемного приводного средства и вращательного приводного средства, которые не показаны, и вращается вокруг вертикальной оси. Устройство 3 для крепления заготовки может регулировать угол наклона поверхности 4 для крепления заготовки и фазовый угол направления наклона, чтобы задать ориентацию кристалла заготовки W, и перемещается назад и вперед между положением шлифования с нижней стороны от шлифовального круга 2 и положением крепления и отделения заготовки с наружной стороны от шлифовального круга 2 путем приведения в действие средства приведения в движение, которое не показано.

Как показано на фиг.1-3, устройство 3 для крепления заготовки обеспечено следующим: подвижной платформой 5, имеющей возможность перемещения между положением для шлифования и положением для крепления и отсоединения заготовки; неподвижно закрепленной осью 6, проходящей в вертикальном направлении, которая расположена стоя на подвижной платформе 5 и которая фактически параллельна валу 1 шлифовального круга; поворотной корпусной частью (опорой) 7, установленной вокруг внешней периферии неподвижно закрепленной оси 6 с возможностью вращения вокруг вертикальной оси; корпусной частью 10 для регулирования угла наклона, расположенной на поворотной корпусной части 7 посредством поверхностей 8 и 9, служащих для регулирования угла наклона; круговым выступом 36 для регулирования угла наклона, который расположен фактически по вертикали к поверхностям 8 и 9, предназначенным для регулирования угла наклона и служит для удерживания с возможностью относительного вращения поворотной корпусной части 7 и корпусной части 10 для регулирования угла наклона; поворотным столом 13, расположенным на корпусной части 10 посредством поверхностей 11 и 12 для регулирования фазового угла; круговым выступом 37 для регулирования фазового угла, расположенным фактически по вертикали к поверхностям 11 и 12 для регулирования фазового угла с целью удерживания с возможностью относительного вращения поворотной корпусной части 7 и корпусной части 10 для регулирования угла наклона; сферическим соединительным средством 14 для соединения поворотной корпусной части 7 и корпусной части 10 для регулирования угла наклона, а также корпусной части 10 и поворотного стола 13 способом, обеспечивающим возможность выполнения регулирования с поворотом вокруг неподвижно закрепленной оси 6, кругового выступа 36 для регулирования угла наклона и кругового выступа 37 для регулирования фазового угла; первым разъединительным средством 15 для регулирования угла наклона, служащим для разъединения соединения между поворотной корпусной частью 7 и корпусной частью 10 для регулирования угла наклона с помощью давления текучей среды; вторым разъединительным средством 16 для регулирования фазового угла, служащим для разъединения соединения между корпусной частью 10 для регулирования угла наклона и поворотным столом 13 с помощью давления текучей среды; средством 17 приведения во вращение для приведения во вращение поворотной корпусной части 7 вокруг неподвижно закрепленной оси 6; первым средством обнаружения 18 для обнаружения исходного положения поворотной корпусной части 7; вторым средством обнаружения 19 для обнаружения исходного положения корпусной части 10 для регулирования угла наклона; третьим средством обнаружения 20 для обнаружения исходного положения поворотного стола 13; первым регулировочным средством 21, служащим для регулирования поворота корпусной части 10 для регулирования угла наклона посредство зацепления, предусматривающего возможность разъединения, с корпусной частью 10; вторым регулировочным средством 22, служащим для регулирования поворота поворотного стола 13 посредство зацепления, предусматривающего возможность разъединения, с поворотным столом 13. Кроме того, в первом варианте осуществления изобретения посредством корпусной части 10 для регулирования угла наклона и поворотного стола 13 скомпонована корпусная часть (подвижная корпусная часть) 24 для крепления заготовки, имеющая поверхность 4 для крепления заготовки.

Неподвижно закрепленная ось 6 выполнена цилиндрической и расположена фактически концентрично внутри поворотной корпусной части 7, при этом она имеет фланцевый участок 23 с ее нижней конечной стороны, закрепленный посредством болта и т.д. на подвижной платформе 5. Подшипник 27 устанавливают вокруг внешней периферии неподвижно закрепленной оси 6 между ступенчатым участком 25 с его нижней стороны и фиксирующей гайкой 26 с верхней конечной стороны, при этом с помощью подшипника 27 поворотную корпусную часть 7 удерживают с возможностью вращения посредством неподвижно закрепленной оси 6 с внутренней периферийной стороны. Кроме того, устанавливают один или большее количество подшипников 27, например два, в направлении вверх и вниз, при этом используют угловой контактный шариковый подшипник и т.д.

Поворотная корпусная часть 7 выполнена кольцеобразной или трубчатой, при этом с ее верхней стороны фактически концентрично расположены поверхность 8 для регулирования угла наклона и трубчатый кольцевой выступ 36 для регулирования угла наклона, находящийся с внутренней стороны от поверхности 8. У своего нижнего конца кольцеобразное уплотнение 29, которое также служит в качестве крышки подшипника, фактически концентрично и неподвижно закреплено посредством болта и т.д.

Поверхность 8 для регулирования угла наклона косо наклонена под углом α относительно горизонтальной поверхности Н, фактически перпендикулярной к оси Х неподвижно закрепленной оси 6 (то есть, поворотного корпуса 7) (под углом 90-α относительно оси Х), как показано на фиг.1 и фиг.4. Круговой выступ 36 для регулирования угла наклона выступает в сторону корпусной части 10 для регулирования угла наклона фактически по вертикали к поверхности 8, а его ось Y наклонена относительно оси Х неподвижно закрепленной оси 6 и поворотного корпуса 7 под углом α, как показано на фиг.4. Уплотнение 29 с возможностью скольжения установлено вокруг внешней периферии неподвижно закрепленной оси 6 в окружном направлении и уплотняет зазор между поворотной корпусной частью 7 и неподвижно закрепленной осью 6 ниже подшипника 27. Кроме того, уплотнение 29 может быть неподвижно закреплено у внешней периферии неподвижно закрепленной оси 6, так чтобы изнутри оно было подогнано с возможностью скольжения к внутренней периферии поворотной корпусной части 7.

Со своей стороны, поворотную корпусную часть 7 приводят в движение способом, позволяющим обеспечить обычное или обратное вращение посредством передаточного механизма 31 с помощью средства 17 приведения во вращение, неподвижно закрепленного на подвижной платформе 5. Средство 17 приведения во вращение создано в виде приводного электродвигателя 30, например серводвигателя, при этом приводной электродвигатель 30 крепят на подвижной платформе 5 через платформу 32, составляющую оснастку. Передаточный механизм 31, сконструированный в виде намоточного передаточного механизма, включает в себя: ведущий шкив 33 со стороны приводного электродвигателя 30; ведомый шкив 34, жестко, фактически концентрично закрепленный на внешней периферии поворотной корпусной части 7; передаточный ремень 35, например синхронизирующий ремень, движущийся между этими шкивами 33 и 34 с наматыванием на них. Кроме того, передаточный механизм 31 может использовать любой механизм, отличающийся от передаточного механизма с зубчатым зацеплением, а также другие намоточные передаточные механизмы.

Корпусная часть 10 для регулирования угла наклона выполнена плоской и кольцеобразной. На нижней поверхности корпусной части 10 фактически концентрично с ней расположены поверхность 9 для регулирования угла наклона, а также внутренняя периферийная полость 10а, находящаяся с внутренней стороны от поверхности 9 для регулирования угла наклона, а на ее верхней поверхности фактически концентрично с ней расположены поверхность 11 для регулирования фазового угла и трубчатый круговой выступ 37 для регулирования фазового угла, находящийся с внутренней стороны от поверхности 11.

Поверхность 9 для регулирования угла наклона с возможностью скольжения входит в контакт в окружном направлении с поверхностью 8 поворотной корпусной части 7, служащей для регулирования угла наклона. Внутренняя периферийная полость 10а фактически вертикальна по отношению к поверхности 9 для регулирования угла наклона, как показано на фиг.4, а круговой выступ 36 для регулирования угла наклона с возможностью скольжения устанавливают во внутреннюю периферийную полость 10а. Таким образом, корпусная часть 10 для регулирования угла наклона имеет возможность вращения относительно поворотной корпусной части 7 вокруг кругового выступа 36 вдоль поверхностей 8 и 9 для регулирования угла наклона.

Поверхность 11 для регулирования фазового угла фактически параллельна поверхности 4 для крепления заготовки, как показано на фиг.4, при этом угол, образованный между поверхностью 11 и поверхностью 9 для регулирования угла наклона, фактически идентичен углу наклона α поверхности 8 поворотной корпусной части 7, служащей для регулирования и угла наклона. Круговой выступ 37 для регулирования фазового угла выступает к стороне поворотного стола 13, проходя фактически по вертикали к поверхности 11 для регулирования фазового угла, как показано на фиг.4. Кроме того, верхний конец корпусной части 10 для регулирования угла наклона незначительно выше, чем верхний конец неподвижно закрепленной оси 6, причем он может быть расположен фактически равным верхнему концу неподвижно закрепленной оси 6 либо может быть незначительно ниже него.

Угол наклона каждой из поверхностей 8 или 9 для регулирования угла наклона и угол, образованный между поверхностью 11 для регулирования фазового угла и поверхностью 9 для регулирования угла наклона, может составлять Ѕ (например, угол наклона в градусах порядка 0,3) максимального угла наклона, либо может быть равен или может составлять более Ѕ своего максимального угла наклона, когда угол наклона θ поверхности 4 для крепления заготовки на поворотном столе 13, например, регулируют бесступенчатым способом в диапазоне от горизонтали (угол наклона в градусах составляет 0) до максимального угла наклона (например, до угла наклона порядка 0,6). Кроме того, в случае равенства величине, большей Ѕ максимального угла наклона, чем ближе к Ѕ, тем выше дискретность.

Поворотный стол 13 представляет собой круглую плиту, почти полностью покрывающую сверху внутренний механизм, включающий в себя корпусную часть 10 для регулирования угла наклона и неподвижно закрепленную ось 6 с внутренней периферийной стороны, и т.д. На нижней поверхности поворотного стола 13 фактически концентрично расположены внутренняя периферийная полость 13а, поверхность 12 для регулирования фазового угла, находящаяся с наружной стороны от внутренней периферийной полости 13а, и выступающий шток 42, расположенный по центру с внутренней стороны от внутренней периферийной полости 13а.

Внутренняя периферийная полость 13а фактически параллельна оси кругового выступа 37 для регулирования фазового угла, как показано на фиг.4, при этом круговой выступ 37 с возможностью скольжения устанавливают во внутреннюю периферийную полость 13а. Поверхность 12 для регулирования фазового угла фактически параллельна поверхности 4 для крепления заготовки, как показано на фиг.4, при этом она со скольжением входит в контакт со служащей для регулирования фазового угла поверхностью 11 корпусной части 10. Таким образом, поворотный стол 13 имеет возможность вращения относительно корпусной части 10 вокруг кругового выступа 37 для регулирования фазового угла вдоль поверхностей 11 и 12, служащих для регулирования фазового угла.

Выступающий шток 42 фактически вертикален к поверхности 4 для крепления заготовки и к поверхности 12 для регулирования фазового угла, как показано на фиг.4, и по осевой линии, фактически идентичной осевой линии кругового выступа 37 для регулирования фазового угла, он выступает в нижнем направлении внутрь к неподвижно закрепленной оси 6 от нижней поверхности поворотного стола 13. Кроме того, круговой выступ 37 для регулирования фазового угла может быть расположен на нижней поверхности поворотного стола 13, а внутренняя периферийная полость 13а соответственно может быть расположена в корпусной части 10 для регулирования угла наклона.

На поворотном столе 13 фактически концентрично расположен участок 39 для крепления заготовки. Участок 39 имеет на его верхней поверхности поверхность 4 для крепления заготовки, параллельную поверхностям 11 и 12 для регулирования фазового угла, и позволяет крепить заготовку W на поверхности 4 с возможностью ее отделения. Участок 39 для крепления заготовки представляет собой участок адсорбционного типа, в случае которого заготовка W будет адсорбирована на поверхности 4, служащей для ее крепления. Участок 39 выполнен из пористого материала, обладающего стойкостью к износу, например из керамического материала, и жестко закреплен с возможностью отделения на поворотном столе 13 посредством наружного периферийного стопорного кольца 41, при этом он сконструирован таким образом, чтобы адсорбировать заготовку W посредством ее притягивания с помощью вакуума, создаваемого источником отрицательного давления, например вакуумным насосом, который не показан.

Участок 39 для крепления заготовки имеет обеспечивающий позиционирование участок 40 со стороны поверхности 4 для крепления заготовки и определяет базовый участок W1 заготовки W для участка 40 позиционирования, чтобы закрепить заготовку W на поверхности 4, предназначенной для ее крепления. Поверхность 4 формирует заданный участок регулирования, находящийся по другую сторону от поверхности 9 для регулирования угла наклона корпусной части 10, и не параллельна поверхностям 8 и 9, служащим для регулирования угла наклона, поворотной корпусной части 7 и корпусной части 10. Кроме того, поверхность 4 для крепления заготовки может не быть параллельной, по меньшей мере, поверхности 8, служащей для регулирования угла наклона, поворотной корпусной части 7. Участок 39 для крепления заготовки может быть изменен должным образом согласно заготовке W, являющейся объектом, подлежащим обработке, и может представлять собой участок любого иного типа, помимо адсорбционного типа.

Выступающий шток 42 имеет длину, достигающую сторону нижнего участка неподвижно закрепленной оси 6, и имеет сферическое соединительное средство 14, расположенное между выступающим штоком 42 и неподвижно закрепленной осью 6, причем, кроме того, установлено поворотное соединение 43 с возможностью относительного вращения вокруг внешней периферии нижней стороны сферического соединительного средства 14. Помимо этого, выступающий шток 42 необязательно должен проходить по вертикали к поверхности 4 крепления заготовки и к поверхности 12 для регулирования фазового угла и может быть расположен с незначительным наклоном.

Сферическое соединительное средство 14 обеспечено следующим: сферическим участком 45 в виде шайбы, который расположен между неподвижно закрепленной осью 6 и выступающим штоком 42 и который установлен с возможностью скольжения вокруг выступающего штока 42; смещающим средством 46, установленным вокруг выступающего штока 42, для смещения в осевом направлении поворотного стола 13 в сторону поворотной корпусной части 7, чтобы соединить корпусную часть 7, корпусную часть 10 для регулирования угла наклона и поворотный стол 13 друг с другом для желаемого вращения посредством силы трения поверхностей 8 и 9, служащих для регулирования угла наклона, и поверхностей 11 и 12, служащих для регулирования фазового угла; упорным подшипником 47, расположенным между сферическим участком 45 в виде шайбы и смещающим средством 46.

Упорный подшипник 47 служит для удерживания выступающего штока 42 с возможностью вращения относительно неподвижно закрепленной оси 6 и сконструирован, например, в виде шарикового упорного подшипника, обеспеченного кольцами 48 и 49 на его верхнем и нижнем участках. На верхней стороне упорного подшипника 47 расположен сферический участок 45 в виде шайбы, а на нижней стороне соответственно расположено смещающее средство 46. Эти компоненты расположены между ступенчатым участком 50 у верхней внутренней периферии неподвижно закрепленной оси 6 и регулировочной гайкой 51, навинченной на нижнюю внешнюю периферию выступающего штока 42.

Сферический участок 45 в виде шайбы имеет центр 38 на пересечении осевой линии неподвижно закрепленной оси 6 (то есть поворотной корпусной части 7), кругового выступа 36 для регулирования угла наклона, и кругового выступа 37 для регулирования фазового угла (то есть выступающего штока 42), удерживает поворотную корпусную часть 7 и корпусную часть 10 вдоль поверхностей 8 и 9, служащих для регулирования угла наклона, во время регулирования угла наклона, и сторону корпусной части 10 для регулирования угла наклона, включая поворотную корпусную часть 7 и поворотный стол 13, вдоль поверхностей 11 и 12, служащих для регулирования фазового угла, во время регулирования фазового угла, способом, обеспечивающим возможность относительного вращения соответственно вокруг центра 38 сферы, а также удерживает поворотный стол 13 и корпусную часть 10 для регулирования угла наклона, совместно подсоединенные к поворотной корпусной части 7 во время шлифования заготовки W, причем способом, обеспечивающим возможность вращения вокруг осевой линии неподвижно закрепленной оси 6.

Участок 45 выполнен со сферической шайбой 52, образованной совместно с верхней поверхностью кольца 48 подшипника 47, а на верхней стороне сферической шайбы 52 расположено сферическое седло 53. Сферическое седло 53 удерживают посредством ступенчатого участка 50 у внутренней периферии неподвижно закрепленной оси 6. Кроме того, упорный подшипник 47 и участок 45 со сферической шайбой могут быть расположены по отдельности.

Смещающее средство 46 выполнено в виде дисковой пружины 46а, при этом силу смещения регулируют посредством регулировочной гайки 51. Кроме того, в качестве смещающего средства 46 может быть использовано упругое тело, отличающееся от дисковой пружины 46а, например цилиндрическая пружина, а также пневматический цилиндр и т.д.

Первое разъединительное средство 15 впрыскивает сжатый воздух (текучую среду под давлением) из сопла 55 между поверхностями 8 и 9 для регулирования угла наклона с целью разъединения соединения между поворотной корпусной частью 7 и корпусной частью 10 для регулирования угла наклона с противодействием силе смещения, создаваемой смещающим средством 46. Большое количество сопел 55 расположено фактически через равные интервалы в окружном направлении со стороны поверхности 8 поворотной корпусной части 7 и соединено с источником подачи сжатого воздуха (источником подачи текучей среды под давлением), который не показан, по каналу 56, сформированному через поворотную корпусную часть 7, уплотнение 29, неподвижно закрепленную ось 6 и фланцевый участок 23.

Подобно первому разъединительному средству 15, второе разъединительное средство 16 впрыскивает сжатый воздух (текучую среду под давлением) из сопла 57 между поверхностями 11 и 12 для регулирования фазового угла с целью разъединения соединения между корпусной частью 10 для регулирования угла наклона и поворотным столом 13 противоположно действию смещающего средства 46. Большое количество сопел 57 расположено фактически через равные интервалы в окружном направлении со стороны поверхности 12 поворотного стола 13, предназначенной для регулирования фазового угла, при этом они подсоединены к источнику подачи сжатого воздуха (источнику подачи текучей среды под давлением), который не показан, через поворотный стол 13, канал 58, образованный в выступающем штоке 42, поворотное соединение 43 у нижнего конца выступающего штока 42, патрубок 59 и т.д.

Кроме того, с открытой конечной стороны каждого сопла 55 или 57 образованы квадратные или круглые карманы 55а и 57а, имеющие весьма малую глубину, при этом сопла 55 и 57 выходят внутрь карманов 55а и 57а. Таким образом, когда карманы 55а и 57а обеспечены для каждого сопла 55 или 57, несущая способность становится значительной и давление при подаче сжатого воздуха может быть понижено. Когда обеспечены карманы 55а и 57а, глубина должна быть как можно меньше, так что весьма малые колебания могут быть предотвращены. Безусловно, можно обойтись без карманов 55а и 57а.

Поворотное соединение 43 может совершать свободное относительное скольжение в окружном направлении у внешней периферии выступающего штока 42, и будет застопорено для препятствования вращению посредством одного или большего количества противодействующих вращению выступов 60, выходящих со стороны фланцевого участка 23. Выступ 60 будет зацеплен снизу с поворотным соединением 43, при этом оба компонента способны выполнять относительное плавающее движение посредством упругого элемента и т.д., так что поворотное соединение 43 может отслеживать выступающий шток 42 во время вращения поворотной корпусной части 7 и во время регулирования угла наклона.

Поворотный стол 13 и выступающий шток 42 образованы с каналом 62, сообщающимся с участком 39 для крепления заготовки со стороны его нижней поверхности. Канал 62 соединен с источником отрицательного давления, который не показан, через патрубок 63, подсоединенный таким образом, чтобы обеспечить возможность относительного вращения, например, к нижнему концу выступающего штока 42. Кроме того, патрубки 59 и 63 выведены через вырезанный участок, образованный на нижней поверхности и т.д. фланцевого участка 23, от внутренней периферийной стороны наружу.

Первое средство обнаружения 18, второе средство обнаружения 19, третье средство обнаружения 20, первое регулировочное средство 21 и второе регулировочное средство 22 расположены радиально через заданные интервалы в окружном направлении на внешней периферийной стороне поворотной корпусной части 7, корпусной части 10 для регулирования угла наклона и поворотного стола 13, и т.д. Каждое из средств обнаружения 18-20 оснащено элементами обнаружения соответственно 65-67, закрепленными на внешней периферии поворотной корпусной части 7, корпусной части 10 для регулирования угла наклона и поворотного стола 13, а также переключателями обнаружения 68-70 для обнаружения этих элементов 65-67. Переключатели обнаружения 68-70 установлены на подвижной платформе 5 посредством опорных элементов 71-73.

Кроме того, в качестве переключателей обнаружения 68-70 используют, например, бесконтактный переключатель и т.д., но также можно использовать переключатель контактного типа. Когда в качестве приводного электродвигателя 30 используют серводвигатель, управляющее устройство может хранить координаты поворотной корпусной части 7, корпусной части 10 для регулирования угла наклона и поворотного стола 13, и, следовательно, средство обнаружения 18-20 можно не использовать.

Каждое регулировочное средство 21 или 22 обеспечено следующим: зацепными участками 75 и 76, жестко прикрепленными к внешним перифериям корпусной части 10 для регулирования угла наклона и поворотного стола 13; зацепными инструментами 77 и 78, которые с возможностью расцепления входят в зацепление с зацепными участками 75 и 76; средствами 79 и 80 приведения в зацепление для приведения в движение зацепных инструментов 77 и 78, чтобы выдвигать их к зацепным участкам 75 и 76 и отводить их от этих участков в направлении зацепления и расцепления. Средства 79 и 80 приведения в зацепление жестко крепят к подвижной платформе 5 с помощью опорных элементов 81 и 82.

Зацепные участки 75 и 76 выступают наружу в радиальном направлении, при этом их дальние концы выполнены сферическими. Средства 79 и 80 приведения в зацепление выполнены в виде пневматического цилиндра и т.д., при этом их штоки проникают через опорные элементы 81 и 82, так чтобы они были выдвинуты или отведены в радиальном направлении. Дальние конечные стороны зацепных инструментов 77 и 78 образованы в перевернутой V-образной форме на виде в плоскости для соответствия зацепным участкам 75 и 76, при этом зацепные инструменты 77 и 78 расположены у дальних концов штоков средств 79 и 80 приведения в зацепление.

Когда ориентация кристалла заготовки W, например, кристаллической пластины и т.д. изменена и подвергнута обработке этим вертикальным плоскошлифовальным станком, выполняют нижеследующие операции. Например, в том случае, если углы наклона поверхностей 8 и 9, служащих для регулирования угла наклона, между поворотной корпусной частью 7 устройства 3 для крепления заготовки и корпусной частью 10 для регулирования угла наклона составляют 0,3 градуса, когда корпусную часть 10 поворачивают вокруг центра 38 сферы относительно поворотной корпусной части 7 вдоль поверхностей 8 и 9, служащих для регулирования угла наклона, в диапазоне 0-180 градусов, как показано на фиг.5, так чтобы изменить угол кручения δ, угол наклона θ поверхности 4 для крепления заготовки может быть произвольно отрегулирован в диапазоне 0-0,6 градуса.

Следовательно, как показано на фиг.6(А) и 6(В), когда ориентация кристалла изменена и преобразована по отношению к заготовке W, наклоненной под углом 0,5 градуса относительно направления, в котором ориентация кристалла формирует прямой угол с базовым участком W1, поверхность 4 для крепления заготовки будет отрегулирована для обеспечения угла наклона θ=0,5 градуса. Затем направление наклона с углом наклона θ=0,5 градуса поверхности 4 для крепления заготовки задают для исходного положения поворотного стола 13, так чтобы настроить фазу. Кроме того, в первом варианте осуществления изобретения в разъяснительных целях обеспечивающий позиционирование участок 40 поверхности 4 для крепления заготовки выполнен так, чтобы он соответствовал исходному положению поворотного стола 13.

Далее со ссылками с фиг.7(А) и фиг.7(В) по фиг. 11(А) и фиг.11(В) будет описан способ регулирования. Кроме того, на фиг.7(А)-11(А) представлены схематические виды в плане устройства 3 для крепления заготовки, а на фиг.7(В)-11(В) представлены виды в поперечном сечении по линии а-а на фиг.7(А)-11(А).

В устройстве 3 для крепления заготовки, когда поворотная корпусная часть 7, корпусная часть 10 для регулирования угла наклона и поворотный стол 13 находятся в исходном положении, поверхность 4 для крепления заготовки на поворотном столе 13 находится в горизонтальном положении, то есть под углом наклона 0 градусов, как показано на фиг.7. В это время в поворотной корпусной части 7 и корпусной части 10 для регулирования угла наклона поверхности 8 и 9, служащие для регулирования угла наклона, входят в контакт, при этом у корпусной части 10 и поворотного стола 13 в контакт входят поверхности соответственно 11 и 12, служащие для регулирования фазового угла, что приводит к такому состоянию соединения, чтобы был обеспечен желаемый поворот посредством силы трения при смещении дисковой пружины 46а смещающего средства 46. Поверхность 4 для крепления заготовки параллельна поверхности 2а шлифовального круга 2, а обеспечивающий позиционирование участок 40 соответствует исходному положению поворотного стола 13.

Во время регулирования угла наклона поверхности 4 для крепления заготовки вначале из сопла 55 первого разъединительного средства 15 впрыскивают сжатый воздух между поверхностями 8 и 9, служащими для регулирования угла наклона, и посредством получаемого в результате статического давления корпусная часть 10 для регулирования угла наклона всплывает в направлении стрелки противоположно действию дисковой пружины 46а, разъединяя соединение между поворотной корпусной частью 7 и корпусной частью 10 для регулирования угла наклона, как показано на фиг.8. При этом независимо от смещающей силы дисковой пружины 46а, обычно прилагаемой к корпусной части 10 через выступающий шток 42 и поворотный стол 13, соединение между поворотной корпусной частью 7 и корпусной частью 10 может быть легко разъединено с помощью первого разъединительного средства 15.

Далее, одновременно с разъединением соединения между поворотной корпусной частью 7 и корпусной частью 10 для регулирования угла наклона либо после этого, зацепной инструмент 77 первого регулировочного средства 21 перемещают вперед в направлении стрелки d, так чтобы он был введен в зацепление с зацепным участком 75 корпусной части 10, управляя вращением корпусной части 10. В этом случае, поскольку дальнему концу зацепного инструмента 77 придана V-образная форма, а зацепной участок 75 выполнен сферическим, то если зацепной инструмент 77 сохраняет движение вперед в сторону корпусной части 10 для регулирования угла наклона с помощью средства 79 приведения в зацепление, зацепной инструмент 77 может быть легко и надежно введен в зацепление с зацепным участком 75.

В состоянии, в котором поворот корпусной части 10 для регулирования угла наклона отрегулирован, поворотную корпусную часть 7 приводят в движение посредством приводного электродвигателя 30 вокруг оси через ведущий шкив 33, передаточный ремень 35 и ведомый шкив 34, так чтобы повернуть поворотную корпусную часть 7 вокруг неподвижно закрепленной оси 6 на 113 градусов под углом наклона в направлении стрелки е (см. фиг.8(В)). Далее, поскольку корпусная часть 10 для регулирования угла наклона отрегулирована с помощью первого регулировочного средства 21, поворотная корпусная часть 7 и корпусная часть 10 вместе совершают относительный поворот вокруг центра 38 сферы, при этом поверхность 4 для крепления заготовки на поворотном столе 13 будет постепенно отклоняться от угла, составляющего 0 градусов.

В это время поворотная корпусная часть 7 поворачивается вокруг неподвижно закрепленной оси 6, а корпусная часть 10 для регулирования угла наклона поворачивается относительно поворотной корпусной части 7 вокруг кругового выступа 36 вдоль поверхностей 8 и 9, служащих для регулирования угла наклона. Однако, поскольку центр 38 сферы находится на пересечении осевой линии неподвижно закрепленной оси 6 и кругового выступа 36 для регулирования угла наклона, поворотная корпусная часть 7 и корпусная часть 10 для регулирования угла наклона поворачиваются вокруг центра 38 сферы без относительного перемещения в радиальном направлении поверхностей 8 и 9, служащих для регулирования угла наклона.

Кроме того, поворотная корпусная часть 7 и корпусная часть 10 для регулирования угла наклона совершают относительный поворот вдоль поверхностей 8 и 9, служащих для регулирования угла наклона. Однако между обеими поверхностями 8 и 9 находится воздушный слой, образованный сжатым воздухом, впрыснутым из сопла 55, и посредством воздушного слоя корпусная часть 10 всплывает. Таким образом, хотя корпусную часть 10 поворачивают и толкают вверх противоположно действию смещающей силы дисковой пружины 46а посредством поверхностей 8 и 9 для регулирования угла наклона, поворотная корпусная часть 7 может быть повернута легко и плавно.

Далее, когда корпусная часть 10 для регулирования угла наклона повернута вокруг центра 38 сферы относительно вращения поворотной корпусной части 7, наружный периферийный участок корпусной части 10 совершает перемещение вверх и вниз. Однако зацепной участок 75 выполнен сферическим, а дальнему концу зацепного инструмента 77 придана V-образная форма на виде в плоскости, и, следовательно, первое регулировочное средство 21 не препятствует движению корпусной части 10 для регулирования угла наклона.

Угол поворота (угол кручения δ) поворотной корпусной части 7 можно оценить посредством импульсного расчета величины вращения приводного электродвигателя 30. Когда поворотная корпусная часть 7 повернута на 113 градусов, угол наклона θ поверхности 4 для крепления заготовки поворотного стола 13 составит 0,5 градуса, как показано на фиг.5, и, следовательно, поворот поворотной корпусной части 7 будет прекращен.

Когда впрыск сжатого воздуха из сопла 55 первого разъединительного средства 15 будет прекращен, корпусная часть 10 для регулирования угла наклона будет опущена в направлении стрелки f посредством смещающей силы дисковой пружины 46а, как показано на фиг.9, что приводит к поверхностному контакту между поворотной корпусной частью 7 и корпусной частью 10 посредством поверхностей 8 и 9, служащих для регулирования угла наклона. Таким образом, посредством взаимной силы трения поверхностей 8 и 9 поворотная корпусная часть 7 и корпусная часть 10 могут быть легко соединены. Кроме того, зацепной инструмент 77 будет отделен от зацепного участка 75 и, следовательно, регулирование корпусной части 10, служащей для регулирования угла наклона, с помощью первого регулировочного средства 21 будет прекращено. В результате угол наклона поверхности 4 для крепления заготовки достигает 0,5 градуса.

Однако в этом состоянии, как показано на фиг.9, имеется верхняя часть 83 наклона и нижняя часть 84 наклона поверхности 4 для крепления заготовки в направлении 64 наклона с углом кручения δ=113 градусов, при этом поворотный стол 13 наклонен в направлении угла кручения δ=113 градусов. Таким образом, далее необходимо задать фазу направления 64 наклона с углом наклона θ=0,5 градуса к исходному положению поворотного стола 13.

Во время задания фазы сжатый воздух для статического давления вначале впрыскивают из сопла 57 второго разъединительного средства 16 между поверхностями 11 и 12, служащими для регулирования фазового угла, и посредством статического давления поворотный стол 13 всплывает в направлении стрелки g, как показано на фиг.10, противоположно действию дисковой пружины 46а, разъединяя при этом соединение между корпусной частью 10 для регулирования угла наклона и поворотным столом 13. Одновременно с этим или после этого зацепной инструмент 78 второго регулировочного средства 22 перемещается вперед в направлении стрелки h, так чтобы обеспечить зацепление с зацепным участком 76 поворотного стола 13, регулируя при этом поворот поворотного стола 13.

Также в этом случае, поскольку второе разъединительное средство 16 представляет собой средство такого типа, которое действует при впрыске сжатого воздуха, соединение между корпусной частью 10 для регулирования угла наклона и поворотным столом 13 может быть легко разъединено, а поскольку второе регулировочное средство 22 выполнено со сферическим зацепным участком 76 и V-образным зацепным инструментом 78, зацепление между обоими компонентами также может быть обеспечено легко и надежно.

После этого поворотная корпусная часть 7 будет повернута в обратном направлении посредством приводного электродвигателя 30 в направлении стрелки i вокруг неподвижно закрепленной оси 6 с помощью ведущего шкива 33, передаточного ремня 35 и ведомого шкива 34. Далее, поскольку корпусная часть 10 для регулирования угла наклона соединена с поворотной корпусной частью 7 посредством прижима статическим давлением сжатого воздуха поверхностей 11 и 12, служащих для регулирования фазового угла, а поворотный стол 13 отрегулирован с помощью второго регулировочного средства 22, поворотная корпусная часть 7 и корпусная часть 10 для регулирования угла наклона будут совместно повернуты вокруг осевой линии неподвижно закрепленной оси 6, проходящей через центр 38 сферы, при этом корпусная часть 10 и поворотный стол 13 совершают относительный поворот вокруг кругового выступа 37 для регулирования фазового угла вдоль поверхностей 11 и 12, служащих для регулирования фазового угла. После этого совместно с поворотом корпусной части 10, служащей для регулирования угла наклона, нижняя часть 84 наклона корпусной части 10 будет перемещена в сторону обеспечивающего позиционирование участка 40 участка 39 для крепления заготовки на поворотном столе 13 в исходном положении.

Также в это время корпусная часть 10 для регулирования угла наклона поворачивается вокруг неподвижно закрепленной оси 6 совместно с поворотной корпусной частью 7, а поворотный стол 13 поворачивается относительно корпусной части 10 вокруг кругового выступа 37 для регулирования фазового угла вдоль поверхностей 11 и 12, служащих для регулирования фазового угла. Однако, поскольку центр 38 сферы находится на пересечении осевой линии неподвижно закрепленной оси 6 и кругового выступа 37, корпусная часть 10 и поворотный стол 13 поворачиваются вокруг центра 38 сферы без относительного движения в радиальном направлении поверхностей 11 и 12, служащих для регулирования фазового угла.

Кроме того, между служащими для регулирования фазового угла поверхностями 11 и 12 корпусной части 10 и поворотного стола 13, подобно тому, когда выполняют регулирование угла наклона, имеется воздушный слой, образованный сжатым воздухом, впрыскиваемым из сопла 57, и посредством воздушного слоя поворотный стол 13 всплывает. Таким образом, корпусная часть 10 для регулирования угла наклона и поворотный стол 13 могут быть повернуты легко и плавно.

Углы поворота поворотной корпусной части 7 и корпусной части 10 для регулирования угла наклона определяют посредством импульсного расчета величины вращения приводного электродвигателя 30. Когда корпусная часть 10 поворачивается в направлении стрелки i, и направление 64 наклона согласуется со стороной участка 40, обеспечивающего позиционирование, участка 39 для крепления заготовки, поворотная корпусная часть 7 будет застопорена, как показано на фиг.11, а также впрыск сжатого воздуха из сопла 57 второго разъединительного средства 16 будет прекращен и поворотный стол 13 опустится в направлении стрелки j под действием смещающей силы дисковой пружины 46а, так чтобы соединиться с корпусной частью 10 для регулирования угла наклона, при этом также будет прекращено регулирование поворотного стола 13 с помощью второго регулировочного средства 22. В результате фаза угла наклона θ=0,5 градуса поверхности 4 для крепления заготовки может быть задана к направлению исходного положения поворотного стола 13.

Таким образом, настраивают угол наклона поверхности 4 для крепления заготовки и задают фазу направления 64 наклона. После этого заготовку W подают к поверхности 4 для ее крепления на участке 39 с установкой по отношению к участку 40, обеспечивающему позиционирование, и посредством приводного электродвигателя 30 выполняют поворот как одного целого поворотной корпусной части 7, корпусной части 10 для регулирования угла наклона и поворотного стола 13 вокруг осевой линии неподвижно закрепленной оси 6, проходящей через центр 38 сферы, при этом заготовка W будет подвергнута врезному шлифованию посредством шлифовального круга 2. Кроме того, когда верхняя и нижняя поверхности заготовки W будут отшлифованы, ориентация кристалла может быть изменена с таким преобразованием, что ориентация кристалла заготовки W фактически будет параллельна верхней и нижней поверхностям.

Когда разъединительные средства 15 и 16 и регулировочные средства 21 и 22 последовательно приводят в действие для приведения в движение поворотной корпусной части 7 с помощью одного электродвигателя 30, угол наклона и фаза могут быть установлены при повороте каждой из поворотной корпусной части 7 и корпусной части 10 для регулирования угла наклона, а также корпусной части 10 и поворотного стола 13. Таким образом, конструкция может быть упрощена и будет обеспечено содействие работе при регулировании угла наклона и фазы, так что легко может быть обеспечена автоматизация.

Кроме того, поворотная корпусная часть 7 и корпусная часть 10 совершают относительный поворот вокруг кругового выступа 36 для регулирования угла наклона вдоль поверхностей 8 и 9, так чтобы установить угол наклона, при этом можно в весьма значительной степени обеспечить угол относительного поворота между поворотной корпусной частью 7 и корпусной частью 10 по отношению к допустимому регулированию угла наклона. Следовательно, дискретность будет значительно повышена, так что можно с высокой точностью установить угол наклона без ошибки в отношении весьма малого угла.

Далее, поворотная корпусная часть 7 и корпусная часть 10 для регулирования угла наклона могут совершать относительный поворот вдоль поверхностей 8 и 9, предназначенных для регулирования угла наклона, а корпусная часть 10 и поворотный стол 13 могут совершать относительный поворот вдоль поверхностей соответственно 11 и 12, предназначенных для регулирования фазового угла, при этом жесткость посредством силы трения взаимно соединенных участков поворотной корпусной части 7, корпусной части 10 для регулирования угла наклона и поворотного стола 13 может быть увеличена. Таким образом, можно легко обеспечить высокую жесткость.

В частности, поворотная корпусная часть 7 и корпусная часть 10 для регулирования угла наклона могут быть повернуты вокруг кругового выступа 36, служащего для регулирования угла наклона и фактически перпендикулярного к поверхностям 8 и 9, а корпусная часть 10 и поворотный стол 13 могут быть повернуты вокруг кругового выступа 37, служащего для регулирования фазового угла и фактически перпендикулярного к поверхностям соответственно 11 и 12, служащим для регулирования фазового угла. Таким образом, поворотная корпусная часть 7, корпусная часть 10 для регулирования угла наклона и поворотный стол 13 не будут совершать относительное движение в радиальном направлении у своего соединенного участка и жесткость всего устройства 3 для крепления заготовки будет дополнительно повышена.

Далее, поворотная корпусная часть 7, корпусная часть 10 для регулирования угла наклона и поворотный стол 13 находятся с наружной стороны, а с внутренней стороны от них размещены сферическое соединительное средство 14, подшипник 27, выступающий шток 42 и т.д. Таким образом, может быть обеспечена оптимальная стойкость к воздействию воды и к воздействию масла, и даже в состоянии, в котором используют шлифовальную текучую среду, охлаждающее масло и т.д., может быть гарантирована достаточная долговечность.

Поворотный стол 13 установлен совместно с выступающим штоком 42, а между выступающим штоком 42 и неподвижно закрепленной осью 6 расположен сферический участок 45 в виде шайбы, имеющий центр 38 сферы на пересечении осевой линии неподвижно закрепленной оси 6, кругового выступа 36 для регулирования угла наклона и кругового выступа 37 для регулирования фазового угла, а также расположены смещающее средство 46 и упорный подшипник 47, при этом с помощью смещающего средства 46 поворотный стол 13 будет смещен в сторону поворотной корпусной части 7 через выступающий шток 42. В результате, с помощью одного смещающего средства 46 можно обеспечить соединение между поворотной корпусной частью 7 и корпусной частью 10 для регулирования угла наклона, а также соединение между корпусной частью 10 и поворотным столом 13, и, следовательно, конструкция устройства в целом может быть упрощена.

На работу сферического соединительного средства 14 влияет упорный подшипник 47, находящийся между сферическим участком 45 в виде шайбы и смещающим средством 46, и, следовательно, даже когда смещающая сила смещающего средства 46 обеспечена в достаточной степени и сила взаимного трения между поворотной корпусной частью 7 и корпусной частью 10 для регулирования угла наклона, а также между корпусной частью 10 и поворотным столом 13 увеличена, поворот корпусной части 10 вокруг центра 38 сферы может быть плавным.

Что касается участка 39 для крепления заготовки, то для него используют пористый материал, при этом участок 39 посредством вакуума адсорбирует заготовку W, подаваемую на поверхность 4, предназначенную для ее крепления, с целью фиксации. Таким образом, могут быть легко выполнены крепление и отделение заготовки W.

В первом варианте осуществления изобретения описано согласование обеспечивающего позиционирование участка 40 участка 39 для крепления заготовки с направлением наклона поверхности 4 для крепления заготовки. Однако когда фаза направления наклона при ориентации кристалла отличается от базового участка W1 в окружном направлении, фаза может быть настроена в положении крепления и отсоединения заготовки, так что направление ориентации кристалла заготовки W согласуется с направлением наклона поверхности 4 для крепления заготовки.

Когда участок 39 для крепления заготовки не имеет участка 40, обеспечивающего позиционирование, и заготовку W все время подают к участку 39 посредством загрузочного устройства под определенным углом, угол наклона настраивают, например, на заданный угол и после этого совместно с поворотной корпусной частью 7 и корпусной частью 10 для регулирования угла наклона поворотный стол 13 может быть повернут и оставлен застопоренным, так чтобы ориентация поданного кристалла и направление наклона поверхности 4 для крепления заготовки совпали.

На фиг.12 представлен второй вариант осуществления настоящего изобретения. Во втором варианте корпусная часть 24 для крепления заготовки сформирована посредством поворотного стола 13, который также служит в качестве корпусной части 10 для регулирования угла наклона, при этом на нижней поверхности поворотного стола 13, помимо выступающего штока 42, фактически концентрично с выступающим штоком 42 образованы поверхность 9 для регулирования угла наклона, которая входит в контакт с поверхностью 8, предназначенной для регулирования угла наклона, корпусной части 7, и внутренняя периферийная полость 13b, в которую со скольжением заходит круговой выступ 36 поворотной корпусной части 7, служащий для регулирования угла наклона.

Поверхность 9 для регулирования угла наклона и поверхность 4 поворотного стола 13, предназначенная для крепления заготовки, наклонены под углом α и, следовательно, они не параллельны. Круговой выступ 36 для регулирования угла наклона и выступающий шток 42 фактически параллельны, а сферическое соединительное средство 14 подобно сферическому соединительному средству первого варианта осуществления изобретения. Кроме того, за исключением второго разъединительного средства 16, второго регулировочного средства 22, третьего средства обнаружения 20 и сопутствующих им образующих участков, остальная часть компоновки такая же, что и в первом варианте осуществления изобретения.

Помимо этого, в сконструированном таким образом устройстве 3 для крепления заготовки угол наклона поверхности 4 для крепления заготовки может быть установлен произвольным образом. Однако в этом случае в отличие от первого варианта фазовый угол не может быть настроен посредством поворотного стола 13. Следовательно, в том случае, когда необходимо регулирование фазового угла, поворотная корпусная часть 7 и поворотный стол 13 могут быть повернуты совместно после регулирования угла наклона и оставлены в застопоренном состоянии, так чтобы ориентация кристалла поданной заготовки W и направление наклона поверхности 4 для крепления заготовки были согласованы.

На фиг.13 представлен третий вариант осуществления настоящего изобретения. Корпусная часть 10 для регулирования угла наклона выполнена с нижней разделительной корпусной частью 94 и верхней разделительной корпусной частью 95, которые образованы посредством разделения на две детали (верхнюю и нижнюю детали), при этом они с возможностью отделения соединены в направлении вверх-вниз с помощью фиксирующего средства 93, например болта, и расположены вместе с нижним соединительным средством 96 для соединения обоих компонентов способом, обеспечивающим возможность регулирования с выполнением поворота между нижней разделительной корпусной частью 94 и поворотной корпусной частью 7, и с верхним соединительным средством 97 для соединения обоих компонентов способом, обеспечивающим возможность регулирования с выполнением поворота соответственно между верхней разделительной корпусной частью 95 и поворотным столом 13.

Снизу нижней разделительной корпусной части 94 находится поверхность 9 для регулирования угла наклона, которая входит в контакт с поверхностью 8, служащей для регулирования угла наклона, поворотной корпусной части 7, а также находится внутренняя периферийная полость 10а, в которую заходит круговой выступ 36 поворотной корпусной части 7, служащий для регулирования угла наклона. На верхней поверхности поворотной корпусной части 7 в дополнение к поверхности 8 и круговому выступу 36 находится трубчатый круговой выступ 98, выступающий в верхнем направлении фактически параллельно круговому выступу 36 для регулирования угла наклона. Нижнее соединительное средство 96 обеспечено смещающим средством 46 и упорным подшипником 47, и расположено между регулировочной гайкой 99 на верхней конечной стороне кругового выступа 98 и ступенчатым участком 100 на нижней стороне нижней разделительной корпусной части 94.

Верхняя разделительная корпусная часть 95 выполнена с поверхностью 11 для регулирования фазового угла, которая входит в контакт с поверхностью 12, предназначенной для регулирования фазового угла, поворотного стола 13, а также выполнена с круговым выступом 37 для регулирования фазового угла, заходящим во внутреннюю периферийную полость 13а поворотного стола 13. Верхнее соединительное средство 97 обеспечено смещающим средством 46 и упорным подшипником 47 и установлено между регулировочной гайкой 101 выступающего штока 42 поворотного стола 13 и ступенчатым участком 102 на верхней стороне верхней разделительной корпусной части 95. Выступающий шток 42 поворотного стола 13 проникает через круговой выступ 98 для прохождения к нижнему окончанию неподвижно закрепленной оси 6. С его нижней стороны, подобно первому варианту осуществления изобретения, расположены поворотное соединение 43, патрубок 59, патрубок 63 и т.д., которые сообщены с каналом 58 для разъединительного средства 16 и с каналом 62 для участка 39, служащего для крепления заготовки.

Таким образом, поворотная корпусная часть 7 и корпусная часть 10 для регулирования угла наклона, а также корпусная часть 10 и поворотный стол 13 могут быть соединены для возможности выполнения соответствующего регулирования с выполнением поворота с помощью отдельных соединительных средств 96 и 97. В этом случае в отличие от первого варианта соединительные средства 96 и 97 не устанавливают между неподвижно закрепленной осью 6 и поворотным столом 13, и, следовательно, в размещении сферического участка 45 в виде шайбы с центром 38 сферы нет необходимости.

На фиг.14 и 15 представлен четвертый вариант осуществления настоящего изобретения. Шестой вариант применен к устройству 85 с наклонным основанием переносного типа. Устройство 85 с наклонным основанием служит для удерживания снизу большой нагрузки и т.д. посредством одной детали или большого количества деталей и оснащено следующим: основанием (опорой) 86, имеющим установочный участок с его нижней стороны; приемной платформой (подвижной корпусной частью) 88, имеющей приемную поверхность (заданный участок регулирования) 87 на ее верхней поверхности и расположенной на основании 86; корпусной частью 10 для регулирования угла наклона, установленной с возможностью поворота между основанием 86 и приемной платформой 88. Основание 86, приемная платформа 88 и корпусная часть 10 для регулирования угла наклона соединены таким образом, чтобы обеспечить взаимный поворот и регулирование вокруг центра 38 сферы сферического соединительного средства 14.

Основание 86 выполнено трубчатым и имеет посадочный участок 89 в его нижней части, при этом оно сконструировано так, чтобы его можно было соответствующим образом устанавливать в требуемых местах. Основание 86 имеет на своей верхней поверхности фактически концентрично расположенную, косо наклонную поверхность 8 для регулирования угла наклона и круговой выступ 36 для регулирования угла наклона, выступающий фактически по вертикали от поверхности 8. Корпусная часть 10 для регулирования угла наклона имеет на своей нижней поверхности фактически концентрично расположенную поверхность 9, предназначенную для регулирования угла наклона, которая входит в контакт с поверхностью 8, и внутреннюю периферийную полость 10а, в которую заходит круговой выступ 36 для регулирования угла наклона. Кроме того, на ее верхней поверхности находится поверхность 11 для регулирования фазового угла, фактически параллельная приемной поверхности 87 приемной платформы 88, и круговой выступ 37 для регулирования фазового угла, проходящий фактически по вертикали к поверхности 11 для регулирования фазового угла. На нижней поверхности приемной платформы 88 фактически концентрично обеспечены: поверхность 12 для регулирования фазового угла, фактически параллельная приемной поверхности 87 на верхней поверхности и находящаяся в контакте с поверхностью 11 для регулирования фазового угла на корпусной части 10; полость 88а на внутренней периферии с установленным в ней круговым выступом 37 для регулирования фазового угла; выступающий шток 42, который выступает фактически перпендикулярно к поверхности 12 для регулирования фазового угла.

Сферическое соединительное средство 14 расположено между ступенчатым участком 50 у верхнего конца внутренней периферийной стороны основания 86 и регулировочной гайкой 51 у нижнего конца выступающего штока 42, и, подобно фиг.1, обеспечено сферическим участком 45 в виде шайбы, смещающим средством 46 и упорным подшипником 47. Смещающее средство 46 имеет дисковую пружину 46а и т.д., и настроено на силу смещения, достаточную для относительного поворота и работы основания 86, корпусной части 10 для регулирования угла наклона и приемной платформы 88 противоположно силе трения при работе вручную или работе простым инструментом.

У внешних периферий основания 86 и корпусной части 10 для регулирования угла наклона шкала 90 в градусах, указывающая угол наклона, маркирована в окружном направлении с одной стороны, а участок 91, указывающий угол, маркирован соответственно с другой стороны. Шкала 90 в градусах находится в диапазоне, приблизительно составляющем 180 градусов, от горизонтального положения до максимального угла наклона приемной поверхности 87, либо в диапазоне требуемых настроек. Например, когда участок 91, указывающий угол, установлен на «0» шкалы углов 90, приемная поверхность 87 может быть горизонтальной, а когда он установлен на угол «θ» шкалы 90, приемная поверхность 87 может находиться под наклоном на угол θ.

Когда используют устройство 85 с наклонным основанием во время удерживания снизу большой нагрузки или других объектов, то если корпусная часть 10 для регулирования угла наклона повернута относительно основания 86 вокруг центра 38 сферы вдоль поверхностей 8 и 9 для регулирования угла наклона, так чтобы установить участок 91, указывающий угол, на заданный угол шкалы 90, угол наклона приемной поверхности 87 может быть настроен произвольным образом в пределах максимального диапазона регулирования.

Следовательно, удобно, когда нужно задавать угол наклона на стороне приемной поверхности 87, устанавливаемой по месту удерживания тяжелой нагрузки, и т.д. Кроме того, когда необходимо настраивать фазовый угол в направлении наклона, корпусная часть 10 для регулирования угла наклона может быть неподвижно закреплена и приемная платформа 88 может быть повернута вокруг центра 38 сферы, задавая при этом фазу направления наклона приемной платформы 88.

Таким образом, подробно раскрыт каждый из вариантов осуществления настоящего изобретения, при этом изобретение не ограничено приведенными вариантами и может быть изменено в разных формах без отклонения от объема изобретения. Например, поворотную корпусную часть 7 удерживают посредством неподвижно закрепленной оси 6 через подшипник 27 с ее внутренней периферийной стороны, однако поворотная часть 7 также может быть удержана с ее внешней периферийной стороны посредством неподвижно закрепленной оси 6. Далее, поворотная корпусная часть 7 может быть расположена на дальнем конце вращательного вала, а вращательный вал может быть удержан буксой, и т.д.

Путем использования сферического соединительного средства 14 вся конструкция может быть упрощена. Поворотная корпусная часть 7 и корпусная часть 10 для регулирования угла наклона могут быть соединены с помощью первого соединительного средства с возможностью их разъединения, а корпусная часть 10 и поворотный стол 13 могут быть соответствующим образом соединены с помощью второго соединительного средства с возможностью их разъединения. При этом кроме сферического соединительного средства 14 в качестве соединительного средства могут быть использованы другие средства.

В вариантах осуществления изобретения с первого по третий представлено устройство 3 для крепления заготовки, предназначенное для вертикального плоскошлифовального станка, при этом устройство 3 может быть применено для горизонтального плоскошлифовального станка посредством расположения с возможностью вращения поворотной корпусной части 7, поворотного стола 13 и т.д. вокруг горизонтального вала. Кроме того, устройство 3 для крепления заготовки также может быть применено к устройству, предназначенному для механической обработки заготовки W, посредством его вращения вокруг оси поворотной корпусной части 7. Следовательно, устройство 3 для крепления заготовки не ограничено его использованием применительно к плоскошлифовальному станку.

Участок 39 для крепления заготовки будет удобен, если он представляет собой участок адсорбционного типа, когда заготовка W имеет адсорбируемую поверхность, однако когда объектом обработки является заготовка W без адсорбируемой поверхности, может быть использован любой другой участок 39 для крепления заготовки, не являющийся участком адсорбционного типа. Следовательно, участок 39 для крепления заготовки может быть надлежащим образом изменен в соответствии с заготовкой W, которая является объектом обработки.

Когда угол наклона заданного участка регулирования отрегулирован между состоянием, при котором заданный участок регулирования, такой как поверхность 4 для крепления заготовки и приемная поверхность 87, фактически перпендикулярен по отношению к оси поворотной корпусной части 7, и состоянием, при котором он наклонен под максимальным углом, угол, образованный между заданным участком регулирования и поверхностью 9 для регулирования угла наклона, фактически должен быть идентичен углу поверхности 8 поворотной корпусной части 7. Однако когда угол наклона заданного участка регулирования установлен между минимальным углом наклона и максимальным углом наклона, угол, образованный между заданным участком регулирования и поверхностью 9 для регулирования угла наклона, не должен быть фактически идентичным углу поверхности 8 поворотной корпусной части 7.

Каждое из разъединительных средств 15 и 16 обладает преимуществом, которое заключается в том, что когда соединение разъединено посредством впрыска сжатого воздуха между верхней и нижней поверхностями 8 и 9, предназначенными для регулирования угла наклона, и между поверхностями 11 и 12, предназначенными для регулирования фазового угла, конструкция становится весьма простой и, кроме того, последующий относительный поворот между поворотной корпусной частью 7 и корпусной частью 10 для регулирования угла наклона, и относительный поворот между корпусной частью 10 и поворотным столом 13 может быть выполнен плавно. Если может быть обеспечен взаимный относительный поворот, разъединение может быть выполнено посредством использования других механических опор.

На одной или на обеих из обращенных друг к другу поверхностей 8 и 9 для регулирования угла наклона, а также поверхностей 11 и 12 для регулирования фазового угла может быть образована периферийная канавка, а из сопел 55 и 57 текучая среда под давлением может быть впрыснута к периферийной канавке. Текучая среда под давлением, впрыснутая из сопел 55 и 57, обычно представляет собой сжатый воздух, но могут быть использованы и другие газы, а также другие жидкости, например может быть использовано масло.

Каждое из регулировочных средств 21 и 22 может представлять собой любое средство, которое соединено с корпусной частью 10 для регулирования угла наклона и с поворотным столом 13 путем зацепления, предполагающего возможность расцепления, так чтобы отрегулировать их поворот, при этом, например, зацепной инструмент может быть расположен таким образом, чтобы зацепление и расцепление с ним происходило снизу в направлении вверх и вниз.

В различных вариантах осуществления изобретения соответственно в качестве устройства для регулирования угла наклона представлены устройство 3 для крепления заготовки и устройство 85 с наклонным основанием, в качестве его опоры изображены поворотная корпусная часть 7 и основание 86, в качестве подвижной корпусной части показаны поворотный стол 13 и приемная платформа 88, в качестве заданного участка регулирования показаны поверхность 4 для крепления заготовки и приемная поверхность 87. Устройство для регулирования угла наклона не ограничено устройством 3 для крепления заготовки и устройством 85 с наклонным основанием, и дополнительно к ним оно также может иметь широкое применение для различных типов механических устройств. Кроме того, в этом описании соответственно термин «фактически горизонтальный» означает «горизонтальный», «фактически вертикальный» означает «вертикальный», «фактически параллельный» означает «параллельный», «фактически концентричный» означает «концентричный» и «фактически идентичный» означает «идентичный».

Реферат

Изобретение позволяет обеспечить высокую надежность и жесткость всего устройства при точном регулировании углов наклона и поворота закрепленной на устройстве заготовке. Устройство содержит корпусную деталь для крепления заготовки, имеющую поверхность для крепления заготовки, а также поворотную корпусную деталь, имеющую поверхность для регулирования угла наклона, наклоненную относительно оси поворотной корпусной детали. Корпусная деталь для крепления заготовки имеет противоположную поверхности для крепления заготовки поверхность для регулирования угла наклона, которая наклонена относительно поверхности для крепления заготовки, и контактирует с предназначенной для регулирования угла наклона поверхностью поворотной корпусной детали. Устройство содержит также соединительное средство, которое служит для соединения с возможностью регулируемого вращения корпусной детали для крепления заготовки и поворотной корпусной детали вокруг вертикального кругового выступа, выполненного на поверхности контактного взаимодействия корпусной детали для крепления заготовки или поворотной корпусной детали для удержания противоположной стороны при повороте. 9 з.п. ф-лы, 15 ил.

Комментарии