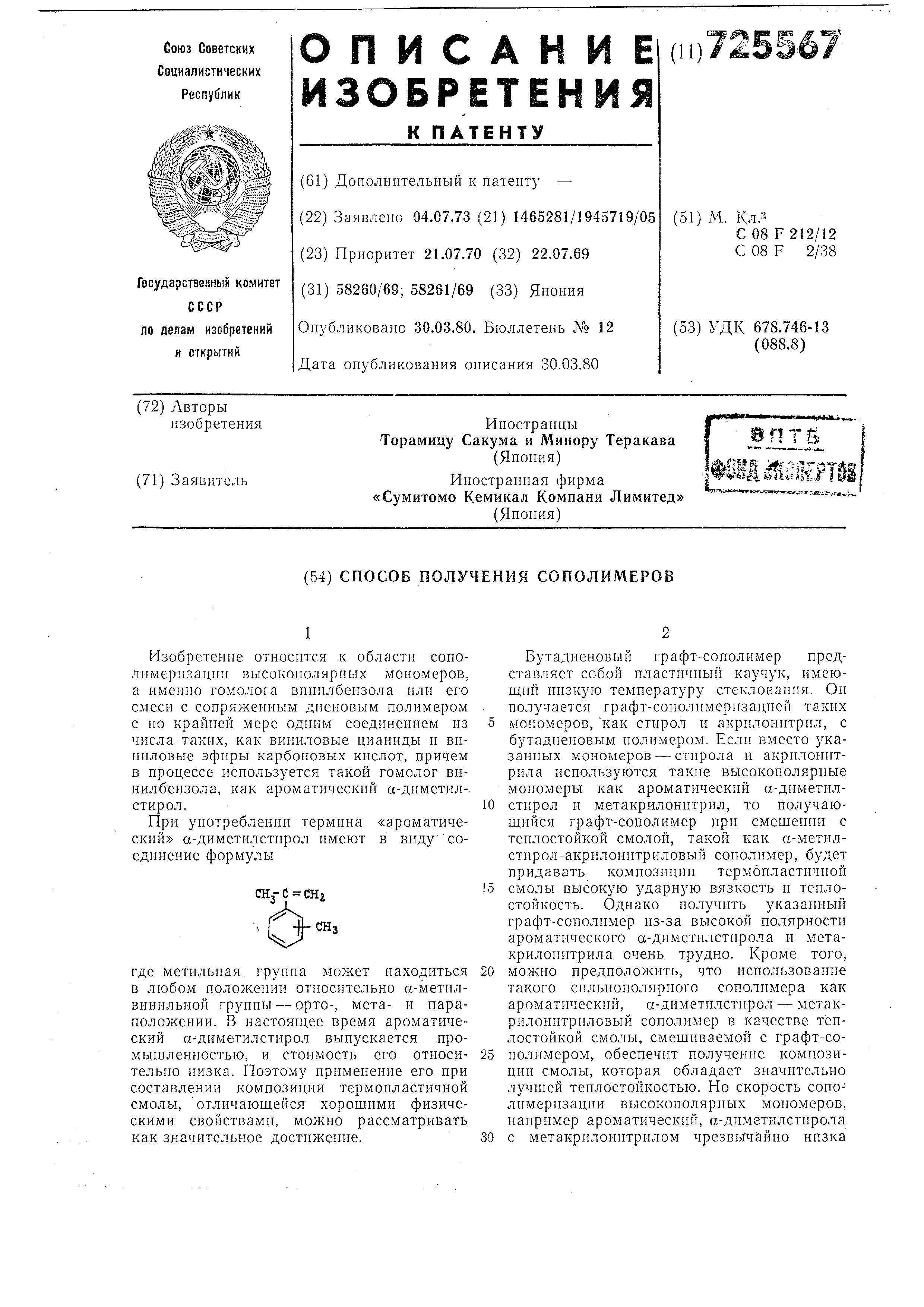

Способ получения сополимеров - SU725567A1

Код документа: SU725567A1

Описание

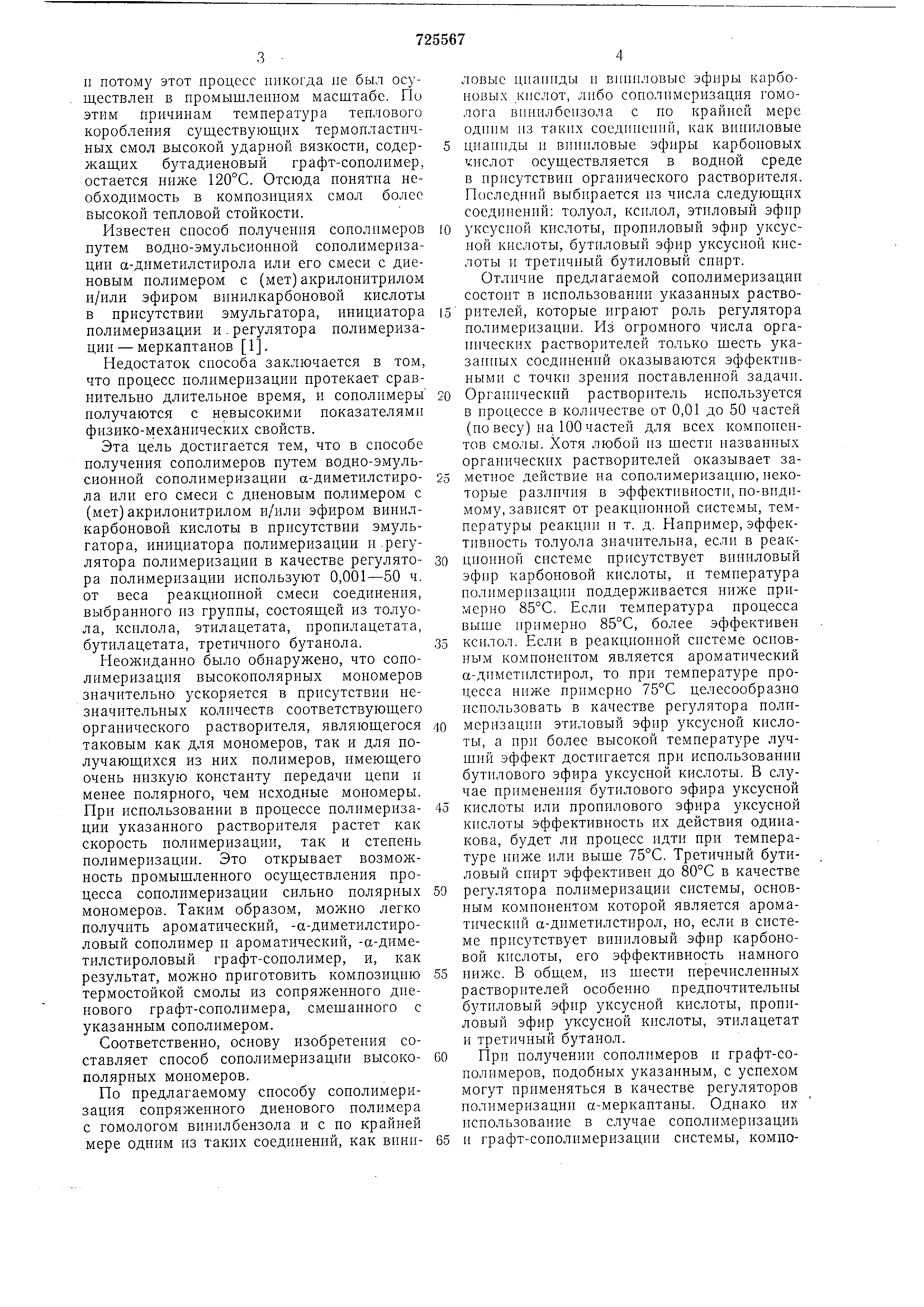

II потому этот процесс ппкогда пе был осу . ществлен в промышленном масштабе. По этим причинам температура теплового коробления суш,ествуюш.их термопластичных смол высокой ударной вязкости, содержаш ,их бутадиеновый графт-сонолимер остается ниже 120°С. Отсюда понятна необходимость в композициях смол более высокой тепловой стойкости.

Известен способ получения сополимеров путем водпо-эмульсиоппой сополимеризации а-диметплстирол а или его смеси с диеновым полимером с (мет)акрилопитрплом и/или эфиром винилкарбоиовой кислоты в присутствии эмульгатора, инициатора полимеризации и .регулятора полимеризации-меркаптанов 1.

Недостаток способа заключается в том что процесс полимеризации протекает сравнительно длительное время, и сополимеры получаются с невысокими показателями физико-механических свойств.

Эта цель достигается тем, что в способе получения сополимеров путем водно-эмульсионной сополимеризации а-диметилстирола или его смеси с диеновым нолимером с (мет)акрилонптрилом и/или эфиром винилкарбоновой кислоты в присутствии эмульгатора , инициатора полимеризации и -регулятора полимеризации в качестве регулятора полимеризации используют 0,001-50 ч. от веса реакциоппой смеси соединения, выбранного из группы, состоящей из толуола , ксплола, этилацетата, пропилацетата, бутилацетата, третичного бутанола.

Неожиданно было обнаружено, что сополимеризация высокополярных мономеров значительно ускоряется в присутствии незначнтельных количеств соответствующего органического растворителя, являющегося таковым как для мономеров, так и для получающихся из ннх полимеров, имеющего очень низкую константу передачи цепи и менее полярного, чем исходные мономеры. При использовании в процессе полимеризации указанного растворителя растет как скорость полимеризации, так и степень полимеризации. Это открывает возможность промышленного осуществления процесса сополимеризации сильно полярных мономеров. Таким образом, можно легко получить ароматический, -а-диметилстироловый сополимер и ароматический, -а-диметилстироловый графт-сополимер, и, как результат, можно приготовить композицию термостойкой смолы из сопряжеппого диенового графт-сополимера, смешаиного с указанным сополимером.

Соответственно, основу изобретения составляет способ сополимеризацпи высокополярных мономеров.

По предлагаемому способу сополимеризация сопряженного диенового полимера с гомологом винилбензола и с по крайней мере одним из таких соедипеннй, как виниловые цианиды и виниловые эфиры карбоиовых кислот, либо сополимеризация гомолога винилбеизола с по крайпей мере одиим из таких соединений, как виниловые цианиды и в П1иловые эфиры карбоиовых кислот осуществляется в водной среде в присутствии органического растворителя. Последний выбирается из числа следующих соединений; толуол, ксилол, этиловый эфир уксусной кислоты, пропиловый эфир уксусиой кислоты, бутиловый эфир уксусной кислоты и третичный бутиловый сиирт.

Отличие иредлагаемой сополимеризации состоит в исиользовании указанных растворителей , которые играют роль регулятора полимеризации. Пз огромного числа органических растворителей только щесть указаииых соеднненнй оказываются эффективными с точки зрения иоставленной задачи. Органический растворитель используется в процессе в количестве от 0,01 до 50 частей (ио весу) на, 100 частей для всех комиоиентов смолы. Хотя любой нз щести названных органических растворителей оказывает заметное действие на сополимеризацию, некоторые различия в эффективностн, но-видимому , зависят от реакциоииой системы, температуры реакции и т. д. Например, эффективиость толуола зиачительна, если в реакционной системе присутствует виииловый эфир карбоновой кислоты, и темиература иолимеризации поддерживается ниже примерно 85°С. Если температура процесса выше примерно 85°С, более эффективен ксилол. Если в реакциоииой системе основным компонентом является ароматический а-диметилстирол, то при температуре процесса ниже примерно 75°С целесообразио исиользовать в качестве регулятора полимеризации этиловый эфир уксусной кислоты , а при более высокой температуре лучший эффект достигается при исиользовании бутилового эфира уксусной кислоты. В случае ирименения бутилового эфира уксусной кислоты или проиилового эфира уксусной кислоты эффективность их действия одинакова , будет ли процесс пдти при температуре пиже или выще 75°С. Третичный бутиловый спирт эффективен до 80°С в качестве регулятора полимеризации системы, основным комнонентом которой является ароматический а-диметилстирол, но, если в системе присутствует виниловый эфнр карбоновой кислоты, его эффективность намного пиже. В общем, из шести перечисленных растворителей особенно предпочтительиы бутиловый эфир уксусной кислоты, пропиловый эфир уксусной кислоты, этилацетат и третичный бутанол.

При получении сополимеров и графт-сополимеров , подобных указанным, с успехом могут применяться в качестве регуляторов полимеризации а-меркаптаны. Однако их использование в случае еонолнмеризации и графт-сополимеризации системы, компонептом которой является ароматический а-диметилстирол, нежелательно, так как получаемая композиция термопластичной смолы обладает плохими физическими свойствами.

Примерами используемых ароматических, а-диметилстиролов в иастоящем изобретеиии служат л-метил-а-метилстирол, м-метил-а-метплстирол и о-метил-а-метилстирол . С точки зреиия производства более предпочтительна смесь л-метил-а-метплстирола и его ж-метиловото изомера.

В качестве випплироваииых бепзолов, которые могут применяться вместе с ароматическим а-диметплстиролом, используются , например, стирол, о-вииилтолуол, ж-вииилтолуол , л-винилтолуол, а-метилстирол, триметилстирол и т. д.

Примерами вииилового цианида являются акрилоиитрил и метакрилоиитрил. Примеры винилового эфира карбоновой кислоты- низший алкртлакрилат (например, метиловый эфир акриловой кислоты, этилакрилат ) и иизший алкилметакрилат (например , метилметакрилат, этилметакрилат ).

В качестве сопряжепного диеиового полимера используется, например, полибутадиен , сополимер стирола с бутадпеиом, сополимер бутадпеиа с акрилонитрилом и тому подобные.

Сополимеризация указанных компонентов обычно осуществляется сиособом эмульсионной полимеризации либо суспензионной полимеризации. Эмульсионной полимеризации отдается особое предпочтение, если необходим продукт более высокого молекулярного веса. Процесс сополимеризации от рН системы не зависит, и среда может быть либо щелочной, либо кислой. Это представляет собой значительное преимущество предлагаемого способа, так как идущий в две и более стадий процесс не требует постадийиого контроля рН или его изменения на отдельных стадиях. Обычно предпочитают щелочную среду, так как она лучше эмульгируется, и в этом случае отпадает пеобходимость в использовании высокоэффективиых и дорогостоящих эмульгаторов .

Таким образом, для иолучеиия ароматического а-диметилстиролового соиолимера и ароматического а-днметилстиролового графт-соиолимера разработан иромыщленно-ириемлемый способ. В результате смешением графт-сополимера, основными составными элемеитами которого являются сопряженный диеновый полимер, гомолог винилбеизола, и по крайней мере одно из таких соедииений, как виниловые цианиды и виниловые эфиры карбоновых кислот,- с соиолимером, основными составными элементами которого являются гомолог винилбеизола и ио крайней мере одно из таких соединений, как винилцианиды и виниловые

эфиры карбоновых кислот, отличающуюся значительной ударной вязкостью и особенно высокой теплостойкостью. Входящий в состав указанных графт-сополимера и сополимера , по крайней мере в состав одного из них, гомолог винилбензола нредставляет собой ароматический, а-диметилстирол либо смесь его с винилироваиным бензолом. Таким образом, необходимо, чтобы по

крайией мере, один из сополимеров - графт-сополимер и сополимер имели в своем составе в качестве основной составной части метилированный стирол.

В предлагаемом способе предпочтение

отдается такому графт-соиолимеру, в состав которого входят 5-70% (ио весу) сопряженного диенового полимера и 95-30% (по весу) соиолимеризуемых мономеров , взятых в различной комбмнацин . Если количество сопряженного днеиового полимера меньше 5% (по весу), ударная вязкость графт-сополимера недостаточна . В случае, если количество сопряженного диенового полимера превышает 70% (по

весу), графт-соиолимер обладает превосходной ударной вязкостью, но его теплостойкость много хуже.

Все используемые мономеры и полимеры, иапример сопряженный диеновый полнмер,

гомолог вииилбензола, винилцианид и виииловый эфир карбоновой кислоты, могут быть такими, как указано выще.

Пиже приведены примеры сополимеров,

которые могут быть использованы для составления комиозиций термопластичной смолы: сополимер акрилоиитрила, м- и/или л-метил-а-метилстирола; соиолимер метилакрилата , м- и/или л-метилстирола; сополимер метакрилонитрила, м- и/или п-метила-метилстирола; сополимер акрилонитрила , м- и/или л-метил-метилстирола и стирола; сополимер метилметакрилата, ми/или л-метил-а-метилстирола; сополимер

акрилонитрила, метил-метакрилата, мн/или л-метил-а-метилстирола; сополимер метилметакрилата, м- и/или л-метил-аметилстирола; сополимер акрилонитрила, О-, м- и/или л-винилтолуола, м- и/или параметил-а-метилстирола; сополимер метакрилоиитрила , О-, М-, и/или л-винилтолуола, ми/или л-метил-а-метилстирола; сополимер метакрилоиитрила, м- и/или л-метил-а-метилстирола , стирола; сополимер металакрилата , м- и/или л-метил-а-метилстирола, стирола; соиолимер акрилонитрила и стирола; соиолимер метакрилонитрила и стирола; сополимер акрилонитрила и.а-метилстирола; соиолимер метакрилонитрила и аметилстирола; соиолимер метилакрилата и стирола; сополимер метнлметакрилата и стирола; соиолимер метнлакрилата и аметилстирола , сополимер метилметакрилата и а-метилстирола; сополимер акрилонитрила , О-, м- и/или л-винилтолуола и сти-.

рола; сополимер метакрплонитрила, о-, ми/нлн п-винилтолуола и стирола; и т. д.

Примерами графт-соиолимеров, которые могут быть использованы в композициях, являются: графт-сополимер полибутадиеиа, акрилонитрила, м- и/или л-метил-а-метилстирола; графт-сополимер иолнбутадиеиа. акрилонитрила, м- и/или п-метил-а-метилстирола и стирола; графт-сополимер полпбутадиена , метакрилоиитрпла, м- и/или п-метил-а-метилстирола; графт-сополимер иолибутадпеиа, метилакрилонирпла, лги/или ft-метил-а-метплстирола и стирола; графт-сонолимер стирол-бутадиенового сополимера , акрилонитрила, м- и/или /г-метил-а-метилстпрола; графт-сополимер стирол-бутадиенового соиолпмера, акрилопитрила , И1-И/ИЛИ л-метил-сс-метилстирола и стирола; графт-сополимер стирол-бутадиеиового сополимера, метакрилонитрила, м- и/или л-метил-а-метил стирол а; графт-сополимер стирол-бутадиенового сонолимера, метакрилонитрила , м- и/или л-метил-а-метилстирола и стирола; графт-сополимер бутадиеиакрилонитрилового сополимера, акрилоиитрила , м- и/или л-метил-а-метилстирола; графт-сополимер бутадиен-акрилоиитрилового соиолимера, метакрилоиитрила, ми/или п-метил-а-метилстирола; графт-сополимер полибутадиена, метилметакрилата, м- и/или л-метил-а-метилстирола; графт-сополимер полибутадиеиа, акрилоиитрила и стирола; графт-сополимер иолибутадиеиа, акрилонитрила и стирола; графт-соиолимер нолибутадиена, метакрилонитрила и стирола; графт-соиолимер стирол-бутадиенового сополимера, акрилонитрила и стирола; графт-соиолимер бутадиенакрилонитрилового сополимера, акрилонитрила и стирола; графт-сонолимер полибутадиеиа, метилакрилата и стирола; графт-соиолимер иолибутадиеиа , метилметакрилата и стирола н т. д.

Основными преимуществами изобретения являются:

сополимеризация склонных к полпмеризации сильнополяриых мономеров протекает .со значительной скоростью и приводит к образованию полимера высокой стеиеии полимеризации;

сополимеризация ие зависит от рН среды, так что возможно ирименение дегиевого .анноипого эмульгатора, и отиадает необходимость в регулировке рН иа различиых стадиях процесса;

ранее сложный процесс графт-сополимеризации полимера с мономерами, склонными к полимеризации, теперь легко осуществим ....

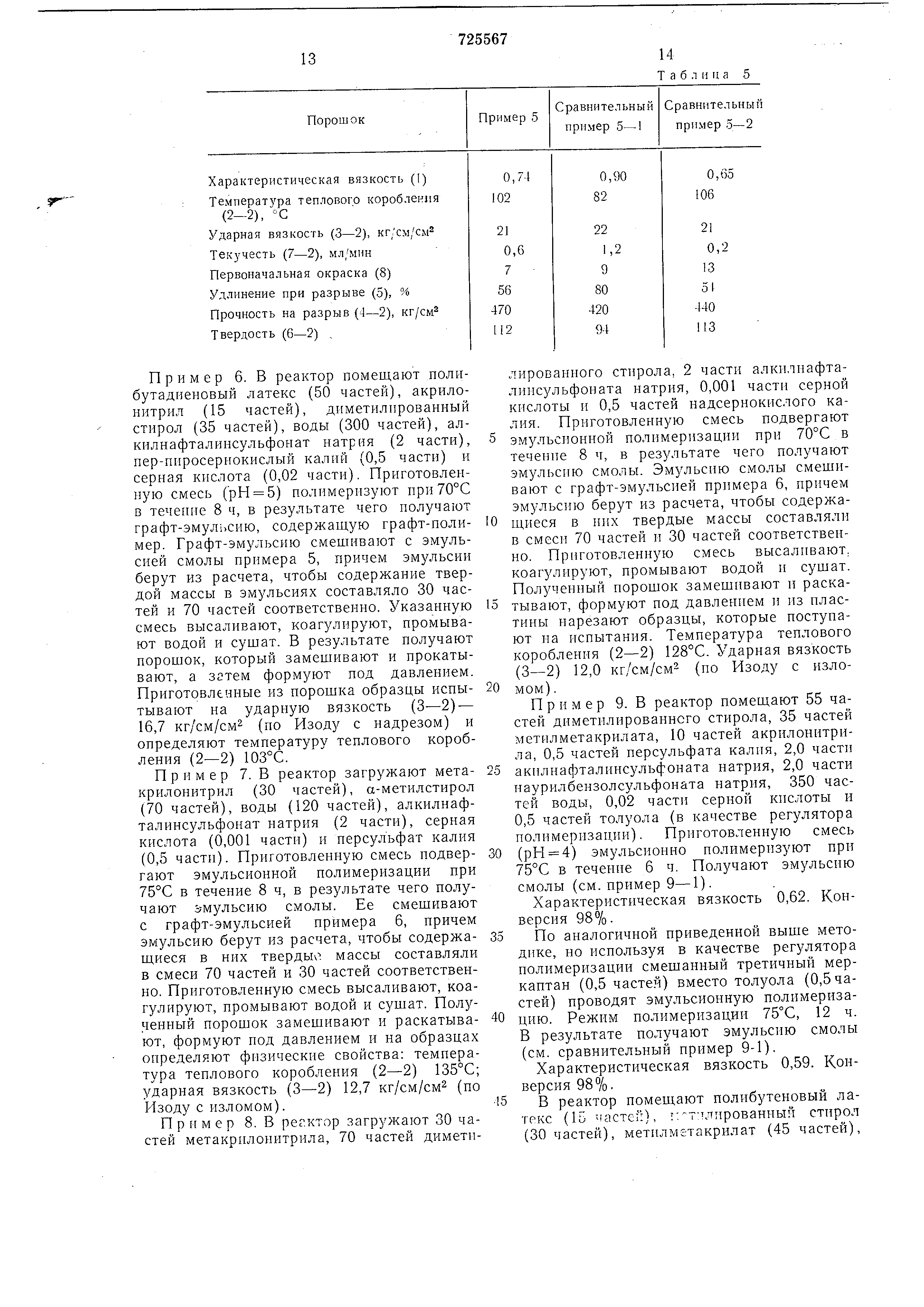

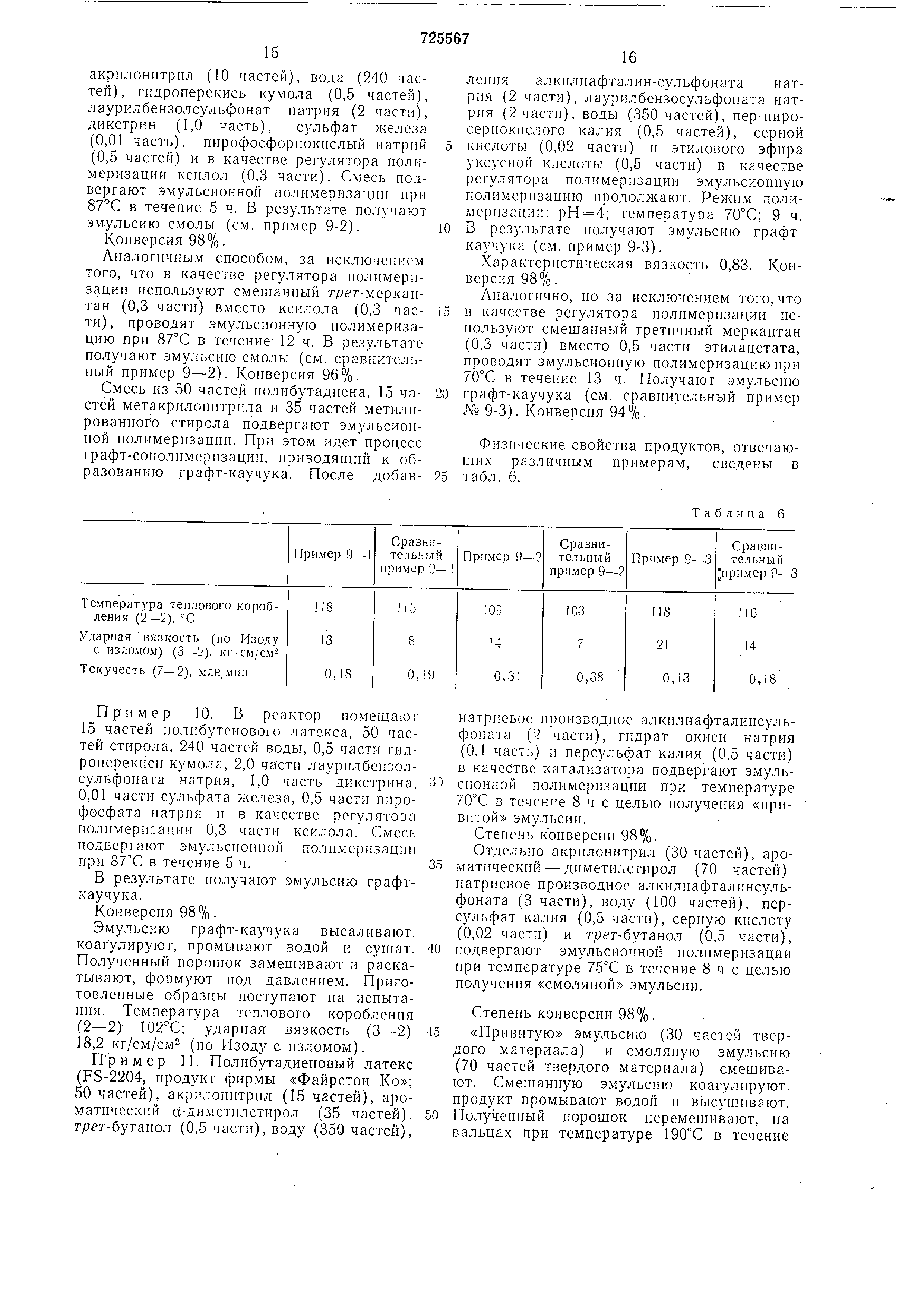

Изобретение иллюстрируется ириведеиными ниже примерами. В них все части и проценты являются весовыми. Физические параметры определены по следующим методикам:

1) Характеристическая вязкость определена в растворе при 25°С, растворитель - хлороформ, методнка соответствует японскомупромышленномустандарту К 2283--1956.

,2) Температура теплового коробления: (2-1) определена после отжига нагревом до 105°С и выдержкой при этой температуре в течеиие 2 ч. Оиределение произведено в соответствии с методикой, описанной в ASTM (америкаиское общество по испытаиию материалов) Д 648-45Т; (2-2) оиределеиа без отжига в соответствии с методикой ио ASTM Д648-56.

3)Ударная вязкость: (3-1) оиределеиа после отжига (нагрев до 105°С в течение 2 ч) в соответствии с методикой по ASTM Д256-54Т. (3-2). Оиределеиа без отжига в соответствии с методикой ио ASTM Д256-54Т.

4)Прочность на разрыв: (4-1) определена в соответствии с методикой ио ASTM Д638-52Т; (4-2) определена в соответствии с методикой по ASTM Д638-60Т.

5)Удлииеиие - удлинение при разрыве.

6)Твердость - твердость по Роквеллу: (6-1) определепа в соответствии с методикой по .A.STM Д785-51; (6-2) определена в соответствии с методикой по ASTM Д785-60Т.

7)Текучесть измерена на нрнборе Кока и определяется как объем (мл) смолы, вытекающий нз сопла диаметром 1 мм в течеиие 1 мин; (7-1) иагрев до 190°С, нагрузка- 60 кг; (7-2) иагрев до 230°С, нагрузка - 60 кг.

8)Начальная окраска определена с иомощью измерителя цвета в соответствии с методикой ио ASTM Д1925-63Т.

П р и .м е р 1. В реактор загружают 30 частей акрнлоиитрила, 70 частей смеси ж-метил-а-метилстирола и л-метпл-а-метилстирола (в весовом отношении 65 : 35) (именуемой в дальнейшем диметилированным стиролом); 3 части алкилнафталинсульфоната натрия, 200 частей воды, 0,5 частей перпиросернокислого калия, 0,02 части сериой кислоты и в качестве регулятора полимеризации 0,5 частей бутилового эфира уксусиой кислоты. Получеииую смесь (рН 4) подвергают эмульсиоицой полимеризации ири 75°С в течеиие 8 ч. В результате получают эмульсию смолы (см. пример 1). Характеристическая вязкость 0,87; конверсия 98%.

В реактор помещают 30 частей акрилоиитрила , 70 частей диметилированного стирола, 3 части алкилнафталинсульфоната натрия, 200 частей воды, 0,5 частей надсернокислого калия, 0,02 части сериой кислоты и в качестве регулятора иолимеризации 0,2 части смешанного третичного ьлеркантана . Полученную смесь (рН 4) подвергают эмульсионной полимеризации при

в течение 8 ч, давая при этом эмульсию смолы (см. сравнительный пример 1).

Характеристическая вязкость 0,60 степень превращения - 98%.

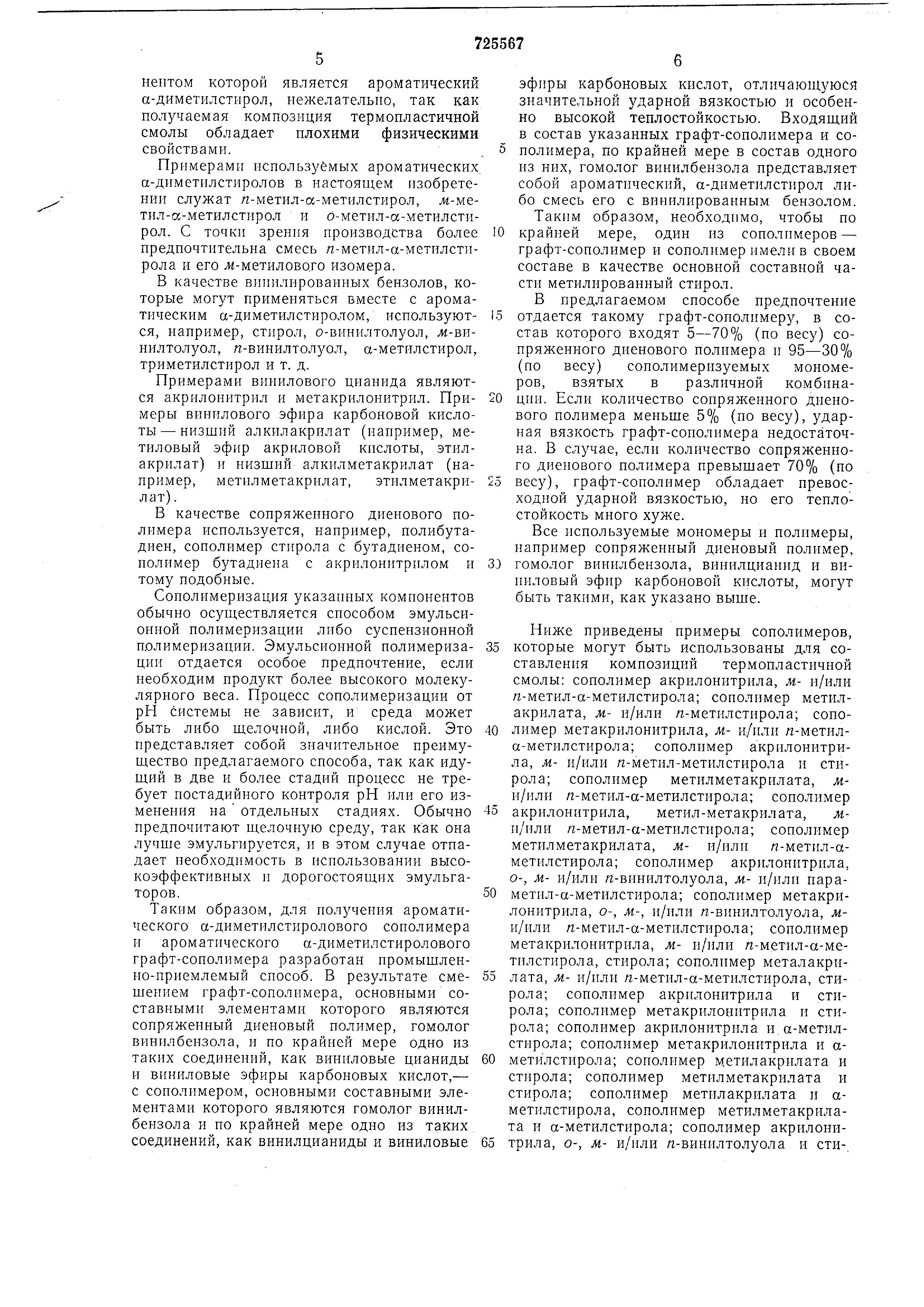

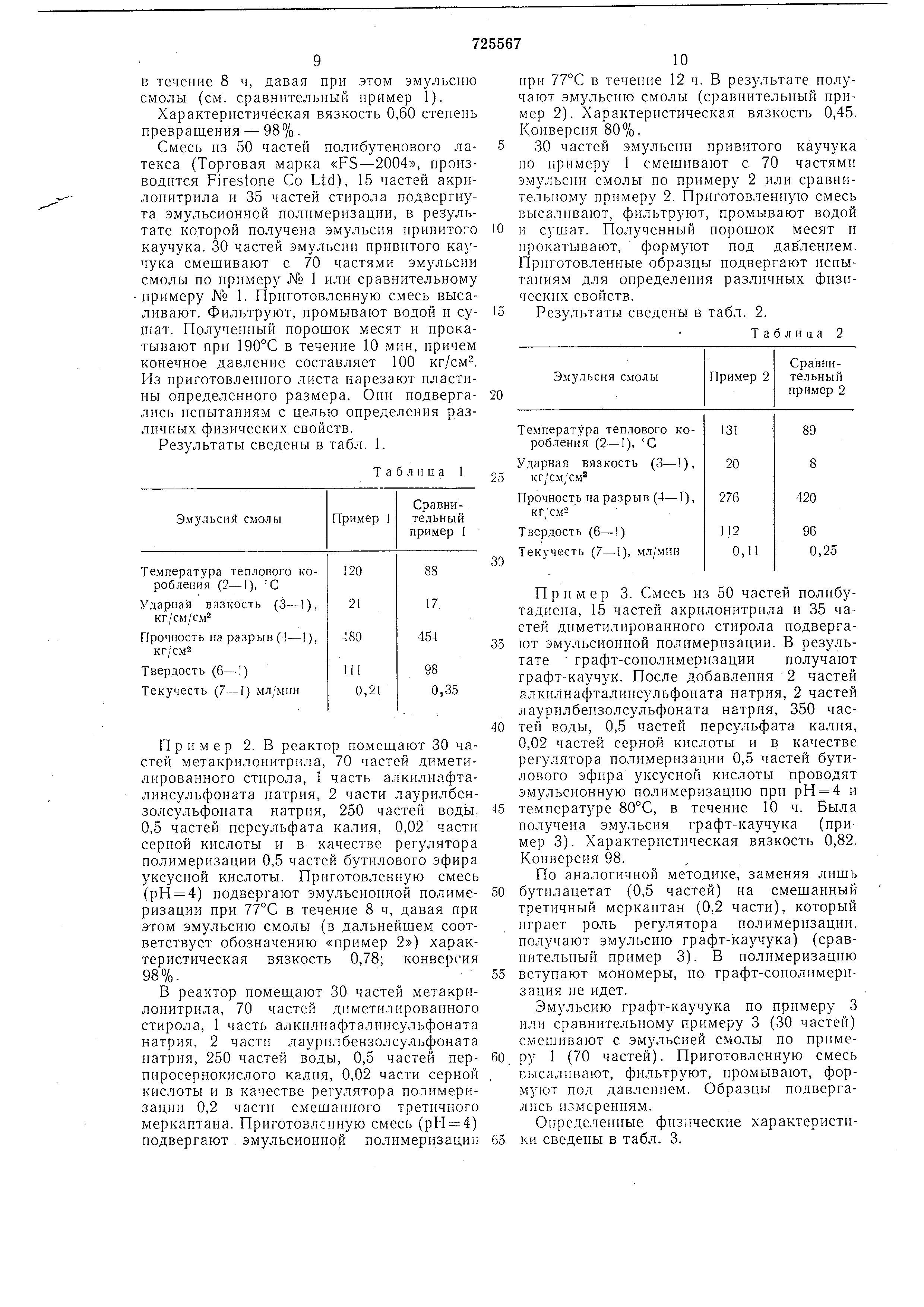

Смесь из 50 частей иолибутенового латекса (Торговая марка «FS-2004, производится Firestone Со Ltd), 15 частей акрилоиитрила н 35 частей стирола подвергнута эмульсионной полимеризации, в результате которой получена эмульсия привитого каучука. 30 частей эмульсии привитого каучука смешивают с 70 частями эмульсин смолы но примеру № 1 или сравнительному примеру № 1. Приготовленную смесь высаливают . Фильтруют, промывают водой и сушат . Полученный порошок месят и прокатывают при 190°С в течение 10 мин, причем конечное давление составляет 100 кг/см. Из приготовленного листа нарезают пластины определенного размера. Они подвергалнсь нспытанням с целью определення различных физических свойств.

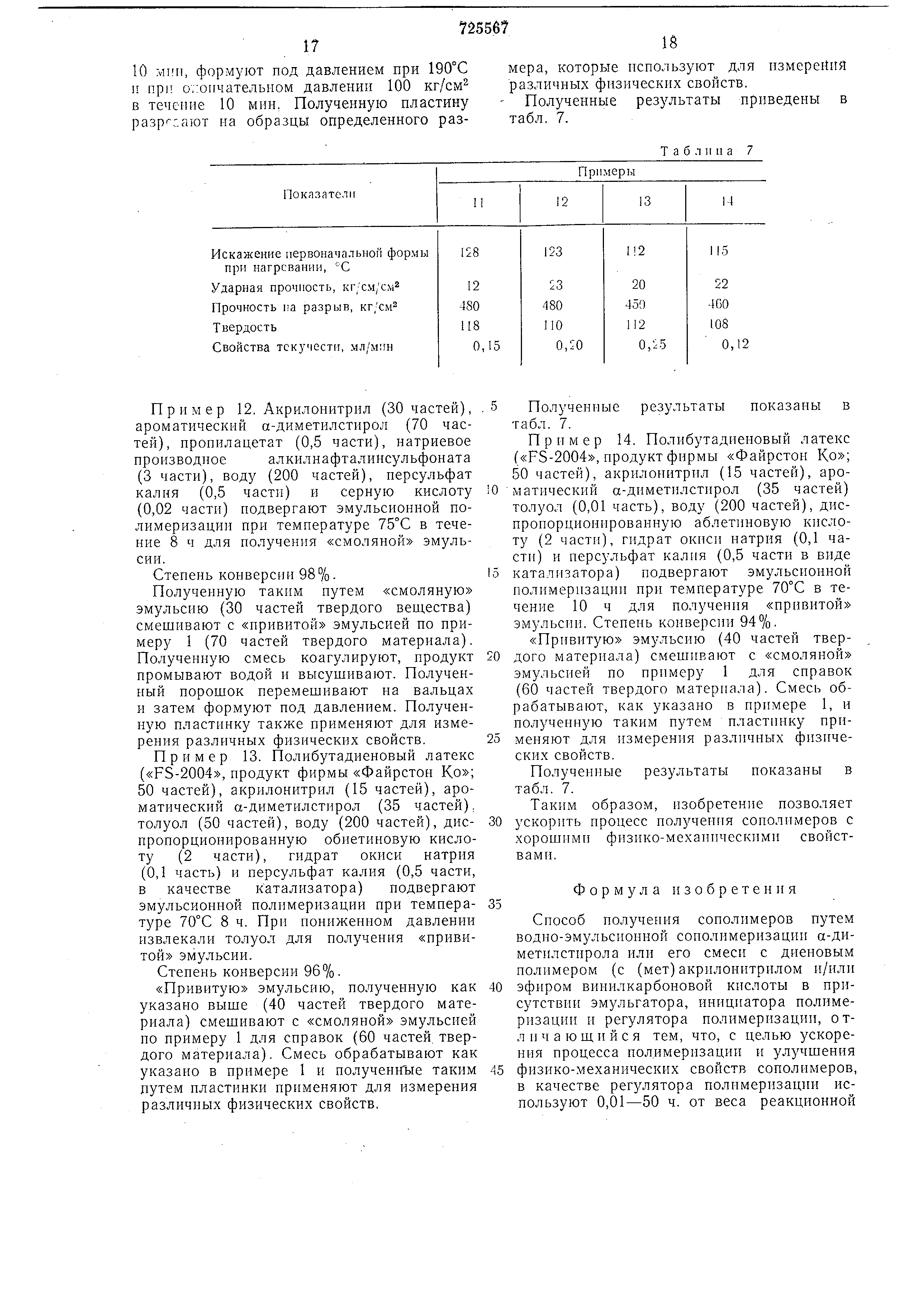

Результаты сведены в табл. 1.

Таблица 1

10

прн 77°С в течение 12 ч. В результате иолучают эмульсию смолы (сравнительный нрнмер 2). Характеристическая вязкость 0,45. Конверсия 80%.

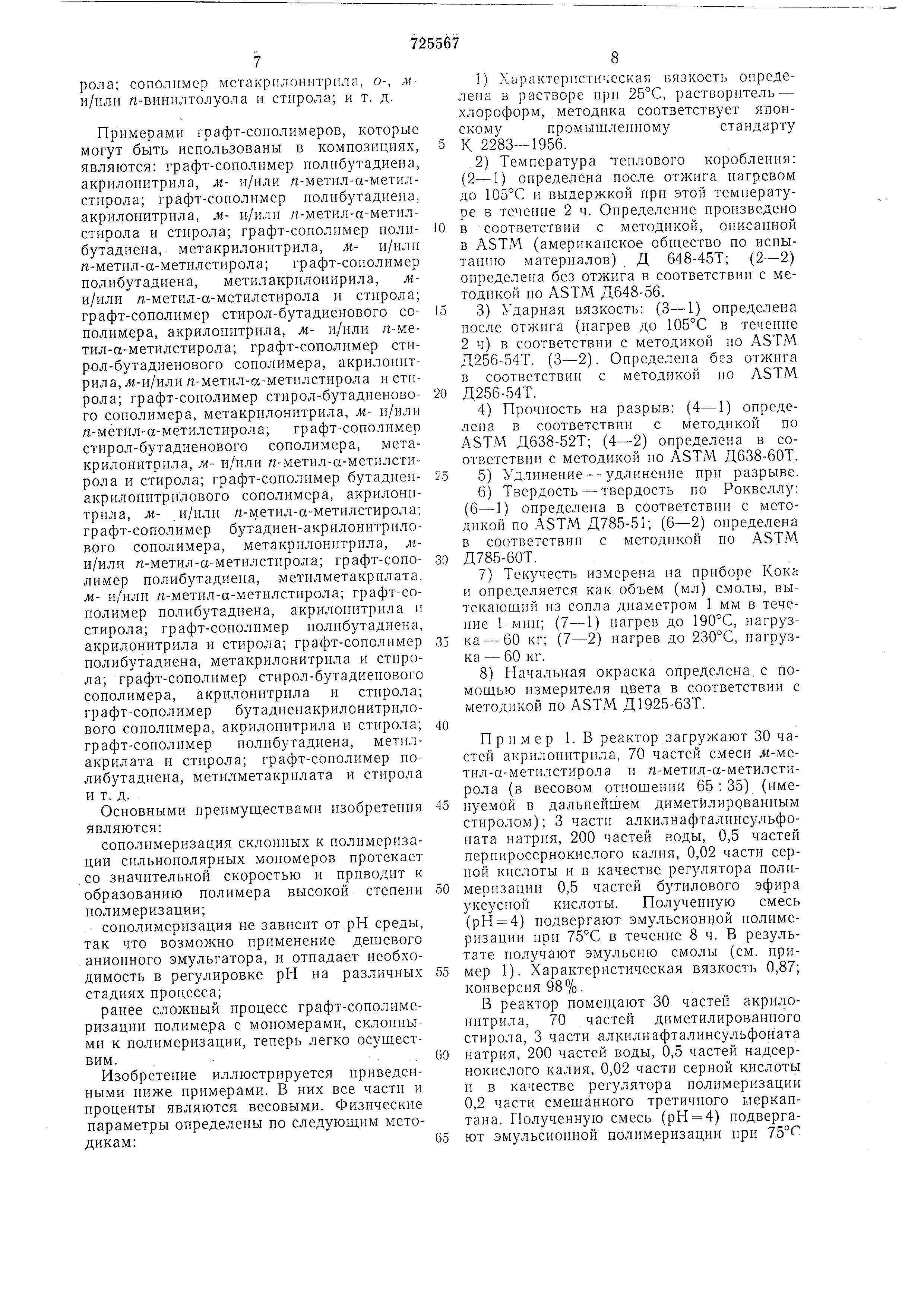

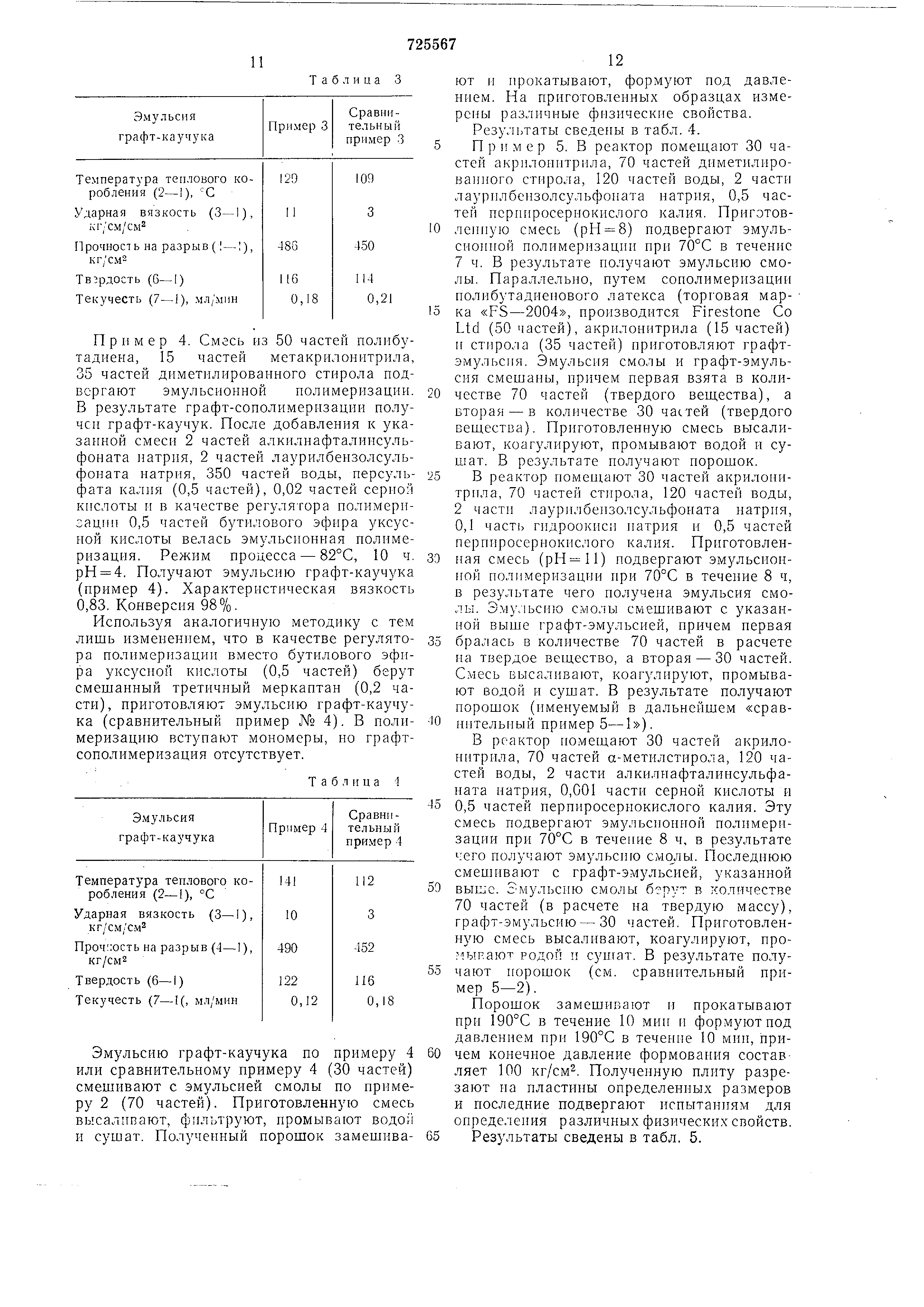

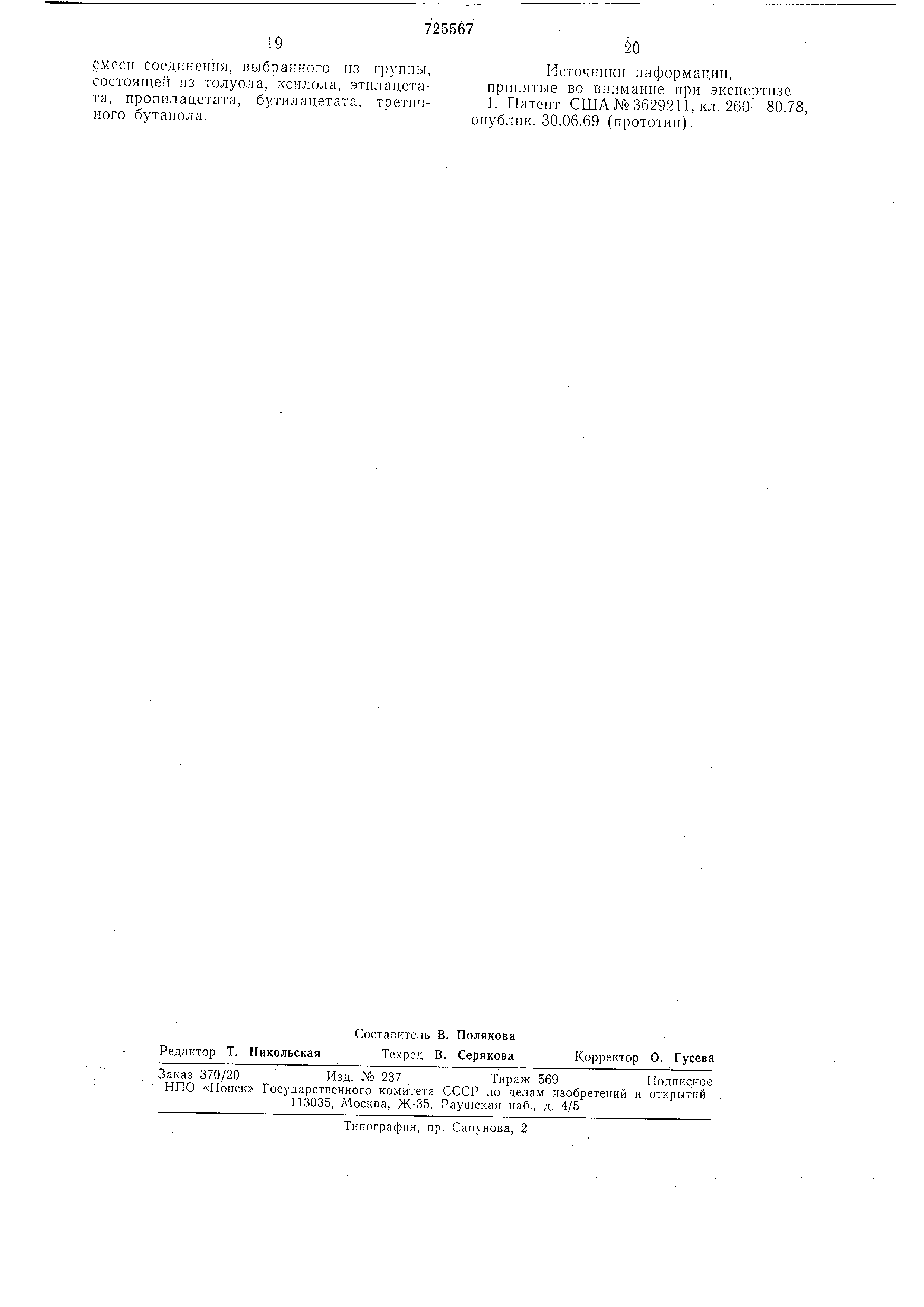

30 частей эмульсии привитого каучука по примеру 1 смешивают с 70 частями эмульсии смолы по примеру 2 или сравнительному примеру 2. Приготовленную смесь высаливают, фильтруют, промывают водой и сущат. Полученный порошок месят и ирокатывают, формуют под давленнем. Приготовленные образцы нодвергают испытаниям для определеиия различных физических свойств.

Результаты сведеиы в табл. 2.

Таблица 2

20

25

Реферат

Формула

Комментарии