Устройство для соединения гибких шлангов - RU2395031C2

Код документа: RU2395031C2

Чертежи

Описание

Область техники

Данное изобретение относится к устройству, предназначенному для соединения гибких шлангов.

В частности, данное изобретение может использоваться в области, связанной с гибкими шлангами, предназначенными для транспортировки текучих сред.

Предпосылки изобретения

Известно, что существуют конкретные стандарты и положения, определяющие размеры и допуски внутренних диаметров гибких шлангов, имеющихся на рынке. Однако не существует стандартов или положений, которые точно определяют наружные диаметры шлангов, размеры и допуски которых выполняются на усмотрение производителя и зависят от материала, из которого выполняется шланг, а также от требуемых от него эксплуатационных качеств. Таким образом, толщина стенок различных шлангов, при одном и том же внутреннем диаметре, обычно изменяется от 2 до 6 мм в соответствии с максимальным рабочим давлением, на которое рассчитан шланг. Толщина стенок шланга определяет размер его наружного диаметра.

Кроме того, наружная поверхность шланга почти никогда не бывает ровной, а упрочнена спиралью из полимера или метала или сеткой, которые создают неровную поверхность.

Для возможности соединения шлангов с различными наружными диаметрами известные устройства содержат полый цилиндрический элемент, известный как шланговый переходник, номинальный диаметр которого несколько превышает внутренний диаметр шланга. Переходник проталкивают в один конец шланга и закрепляют на месте металлическим хомутом, расположенным вокруг конца шланга, и затягивают. Металлический хомут может вмещать шланги с различными наружными диаметрами. Наружная поверхность переходника обычно имеет кольцевые бородки, которые проникают в шланг и обеспечивают водонепроницаемое уплотнение, а вместе с хомутом - и механическое уплотнение.

Недостатком этих известных устройств является их неспособность противостоять высокому давлению, которое вызывает выскальзывание шланга из переходника и поломку конца самого шланга.

Кроме того, поскольку переходник должен быть прочно вставлен в шланг для обеспечения качественного уплотнения, то его установка и извлечение являются неудобными.

Помимо этого, известны фитинги быстрого соединения для садовых шлангов, имеющих определенные наружные диаметры, однако в них нельзя вставить шланги с большими диаметрами без поломки. Данные фитинги быстрого соединения наподобие указанных устройств с хомутами захватывают внутреннюю часть шланга и имеют зубцеобразные части, которые затягиваются на шланге кольцевой гайкой, выполняющей ту же функцию, что и хомут.

Гибкие шланги также могут быть присоединены друг к другу посредством заваривания, которое, однако, является дорогостоящим способом и используется только в промышленности и которое, очевидно, не позволяет повторно разъединить два конца шланга.

Заявителем было установлено, что устройства вышеописанного типа могут быть улучшены по нескольким аспектам, в частности, в том, что касается затягивания захвата на гибком шланге.

Сущность изобретения

Таким образом, целью данного изобретения является создание устройства для соединения гибких шлангов, которое обеспечивает использование шлангов с различными наружными диаметрами и способно обеспечить плотный захват, выдерживающий высокое давление.

Другой целью данного изобретения является создание устройства для соединения гибких шлангов, которое может быть быстро и просто установлено и/или снято.

Эти и другие цели, которые будут более очевидны из последующего описания, достигаются созданием устройства для соединения гибких шлангов, обладающего характеристиками, определенными в пункте 1 и в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Другие технические характеристики и преимущества будут более очевидны из подробного описания предпочтительного неограничительного варианта выполнения устройства для соединения гибких шлангов в соответствии с данным изобретением.

Данное описание приведено ниже со ссылкой на сопроводительные чертежи, которые выполнены исключительно с иллюстративной целью без ограничения объема правовой охраны данного изобретения и на которых:

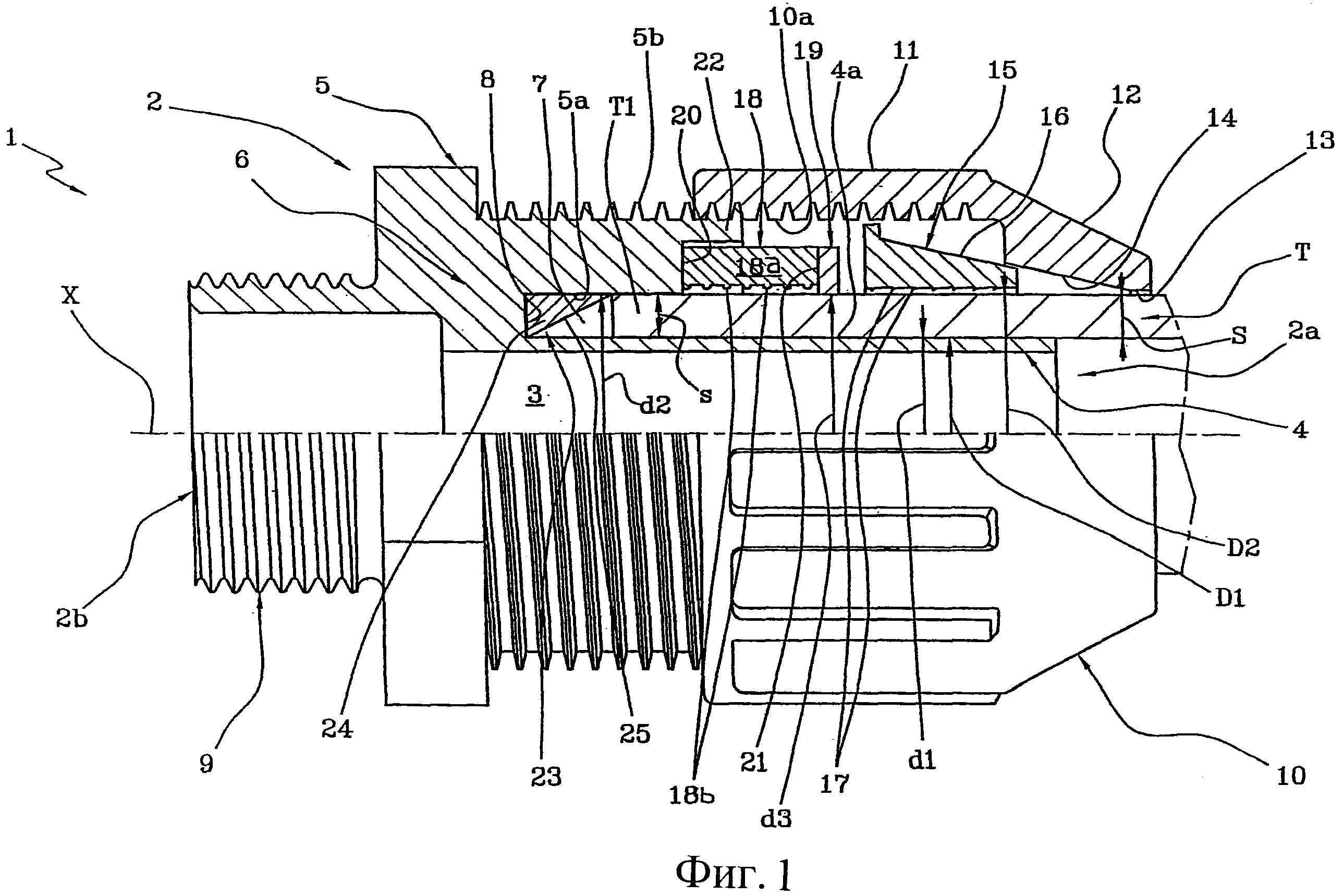

фиг.1 представляет собой частичный продольный разрез предлагаемого устройства для соединения гибких шлангов в первой рабочей конфигурации;

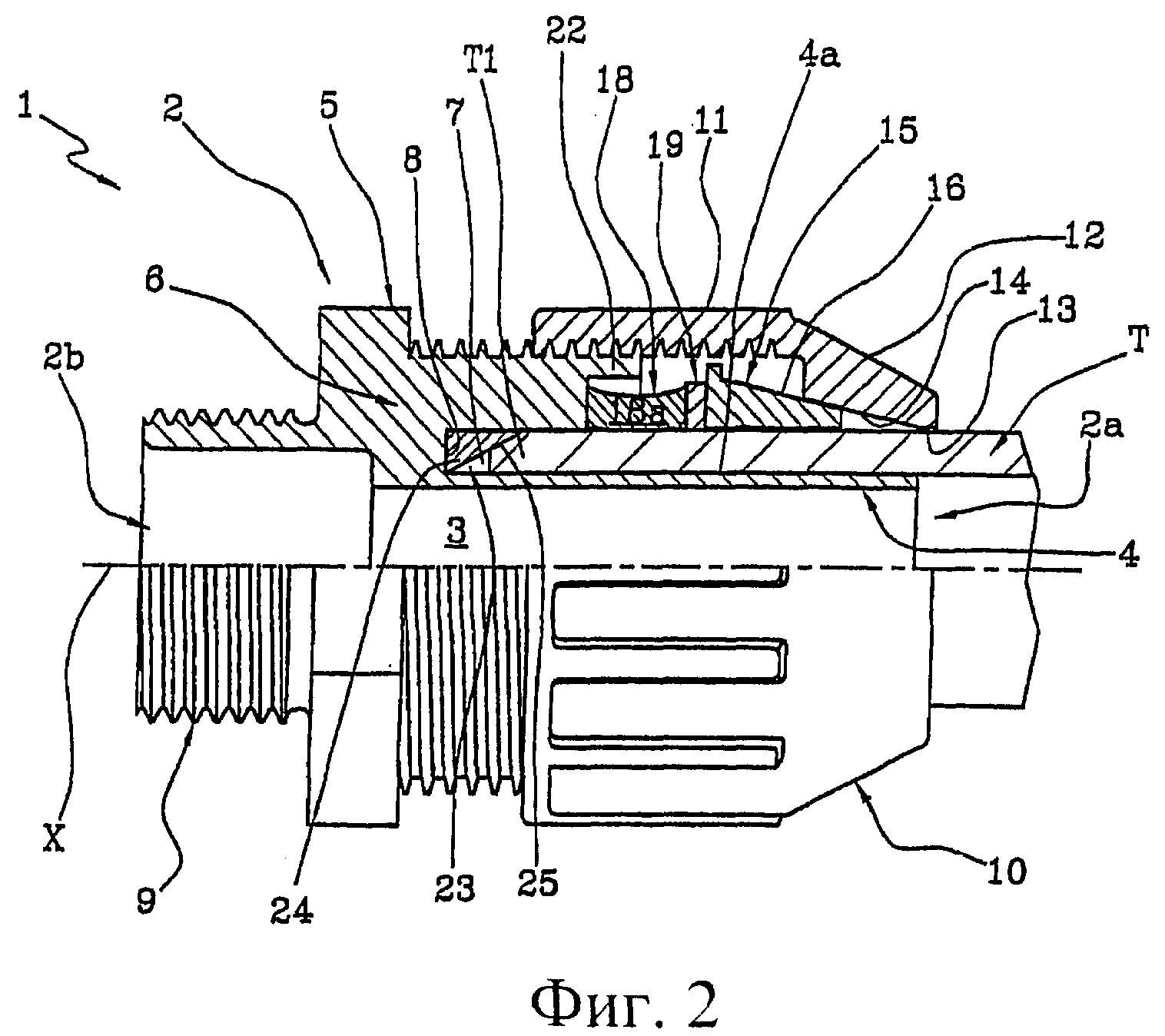

фиг.2 показывает устройство, проиллюстрированное на фиг.1, во второй рабочей конфигурации;

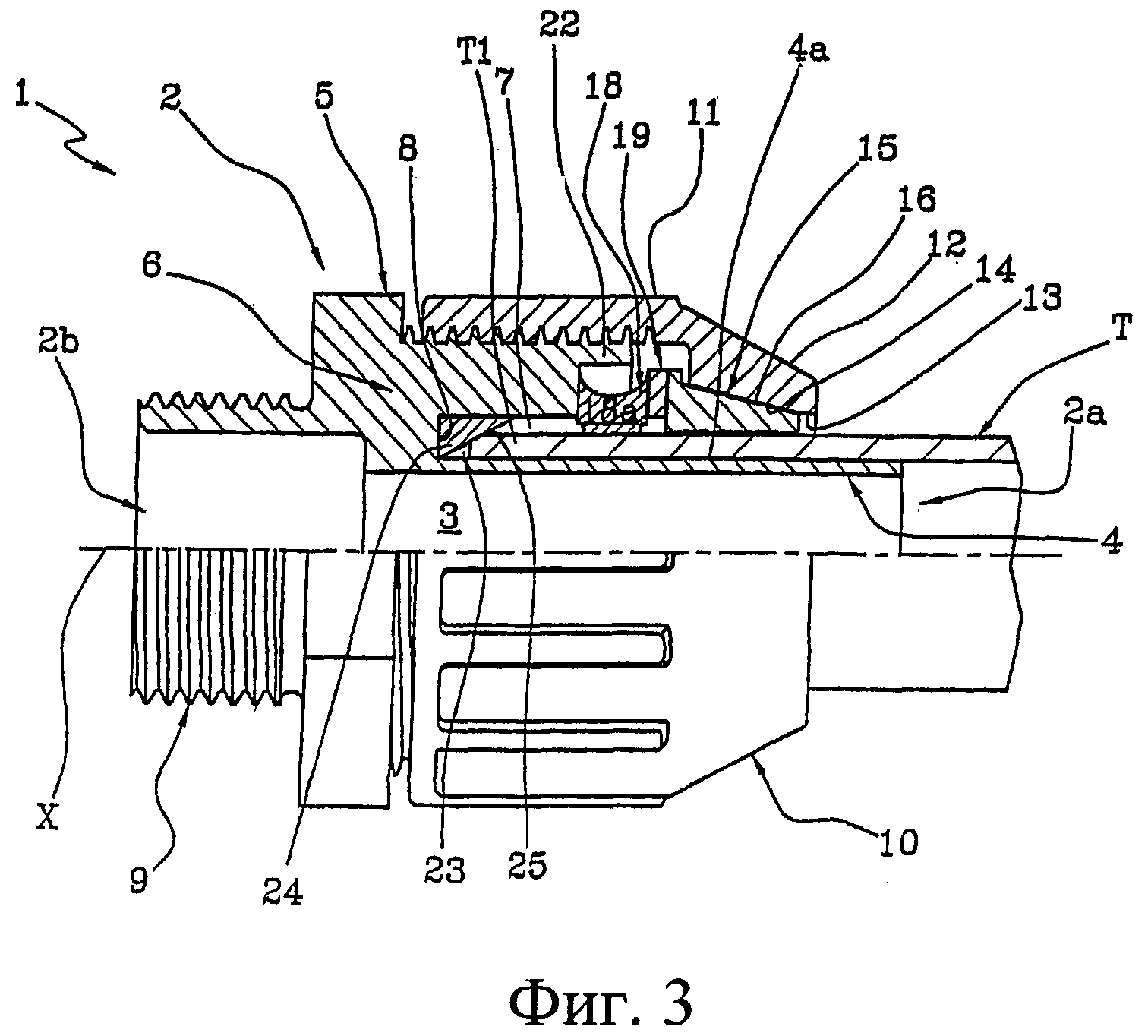

фиг.3 показывает устройство, проиллюстрированное на фиг.1, в третьей рабочей конфигурации;

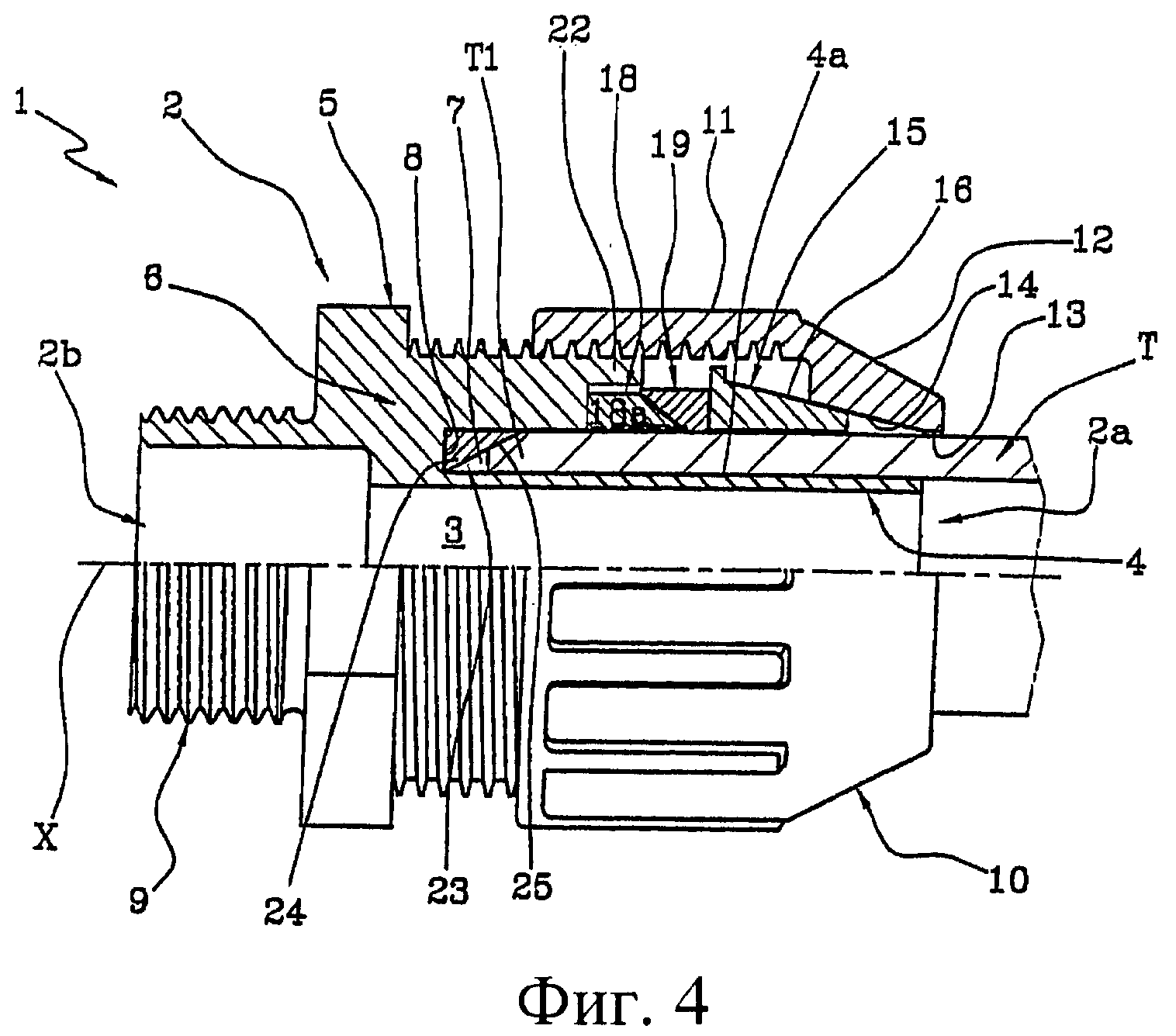

фиг.4 показывает первый альтернативный вариант выполнения предлагаемого устройства во второй рабочей конфигурации, проиллюстрированной на фиг.2;

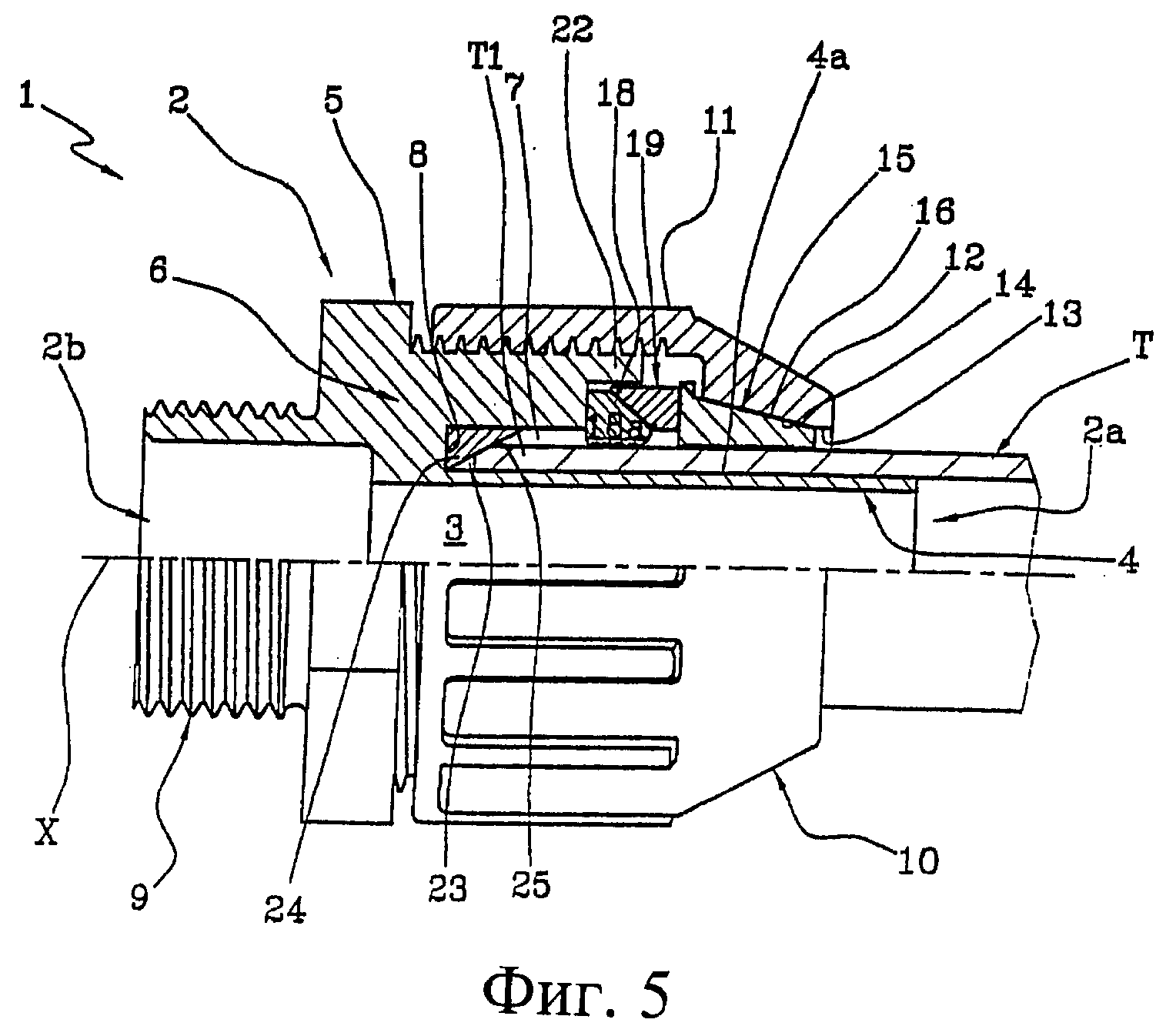

фиг.5 показывает устройство, проиллюстрированное на фиг.4, в третьей рабочей конфигурации, показанной на фиг.3;

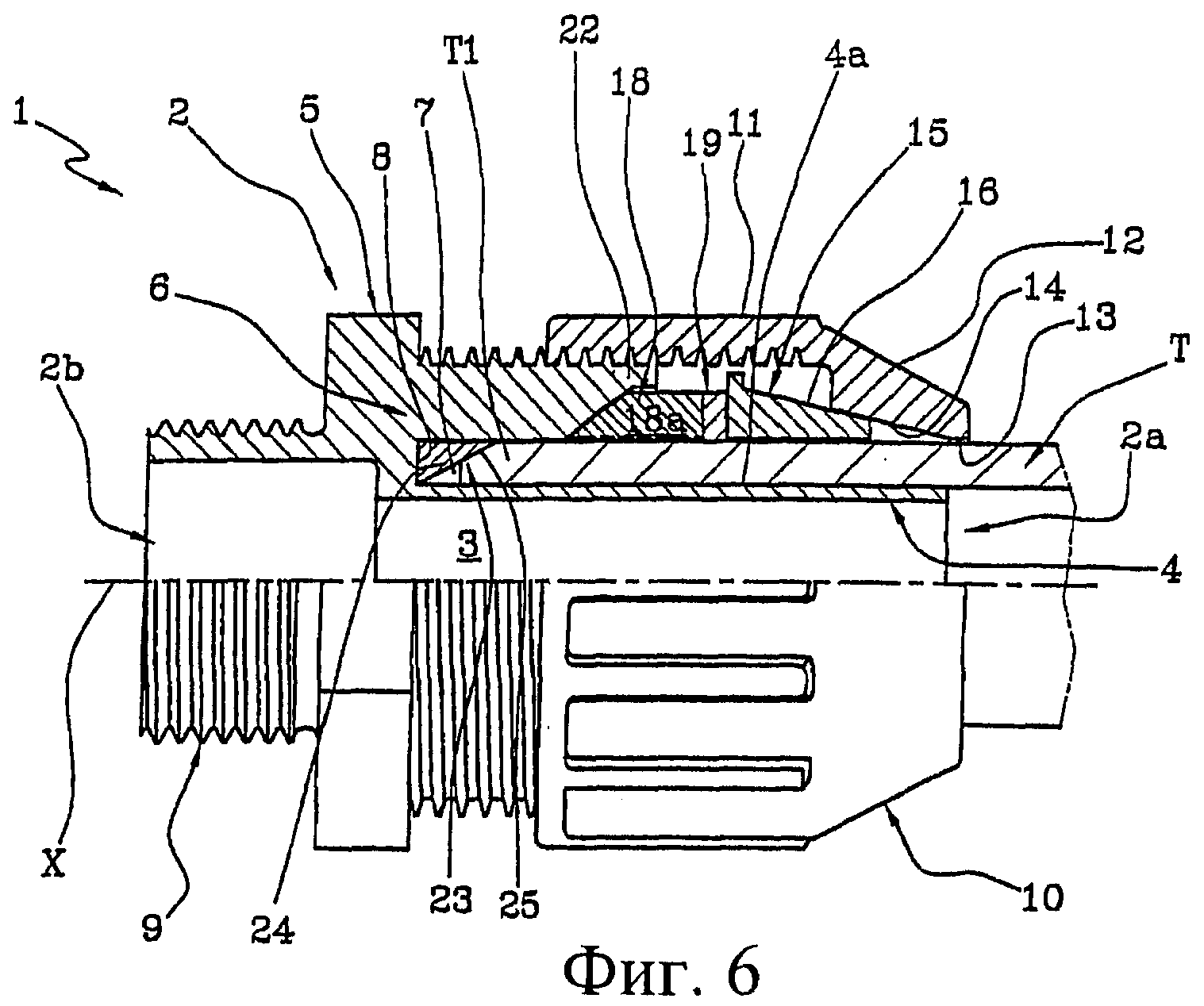

фиг.6 показывает второй альтернативный вариант выполнения предлагаемого устройства во второй рабочей конфигурации, изображенной на фиг.2;

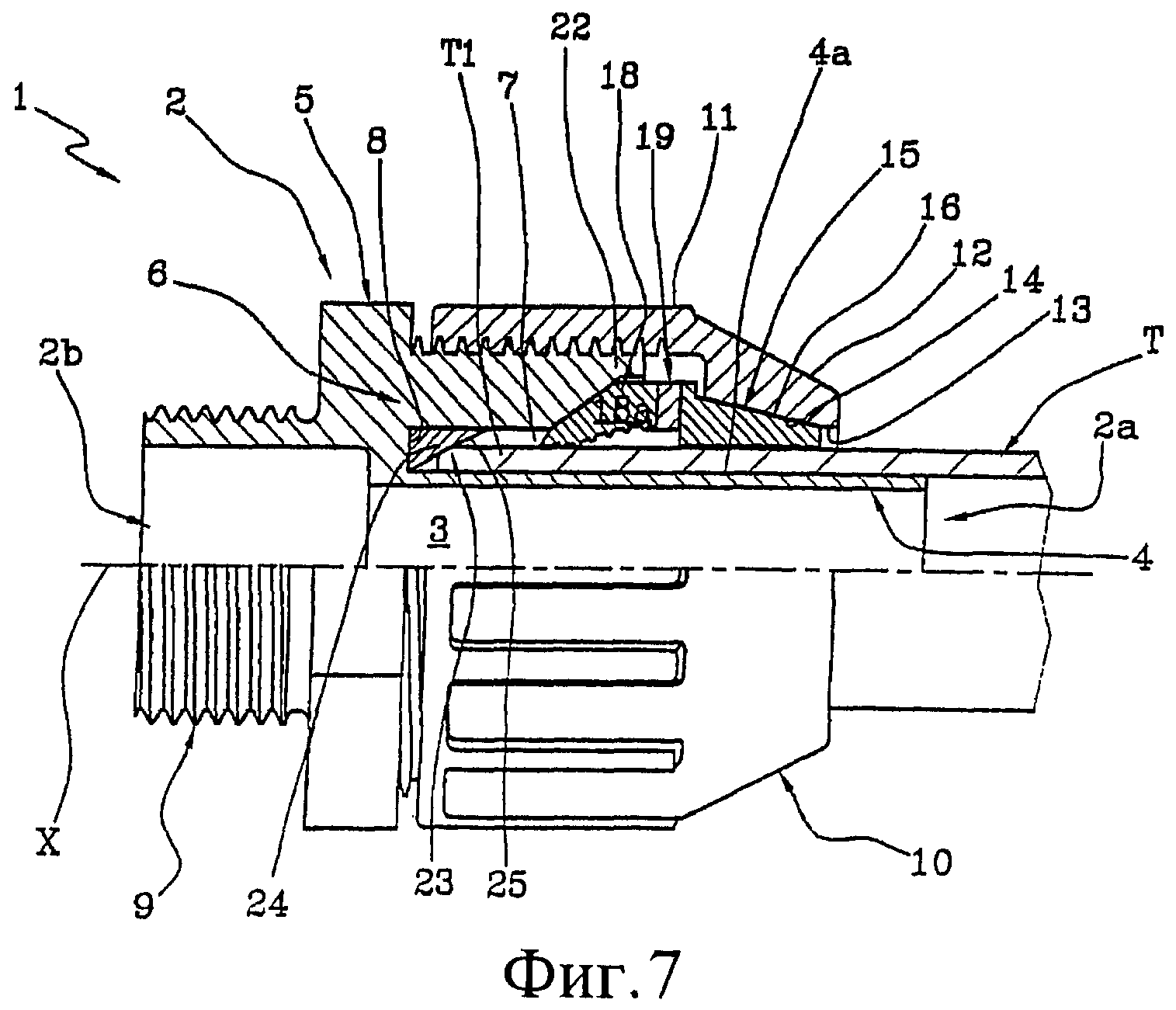

фиг.7 показывает устройство, проиллюстрированное на фиг.6, в третьей рабочей конфигурации, показанной на фиг.3;

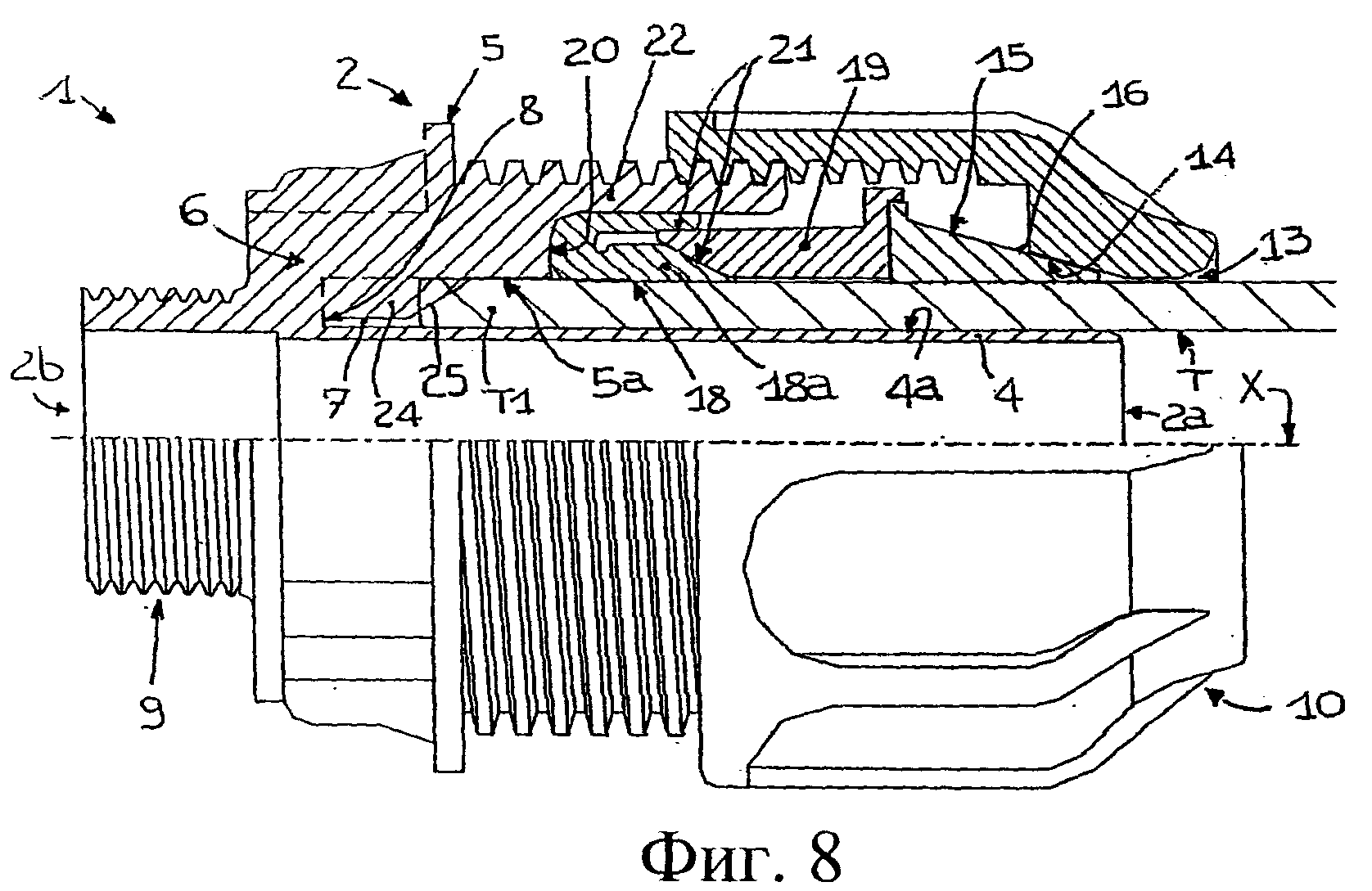

фиг.8 показывает третий альтернативный вариант выполнения предлагаемого устройства во второй рабочей конфигурации, изображенной на фиг.2;

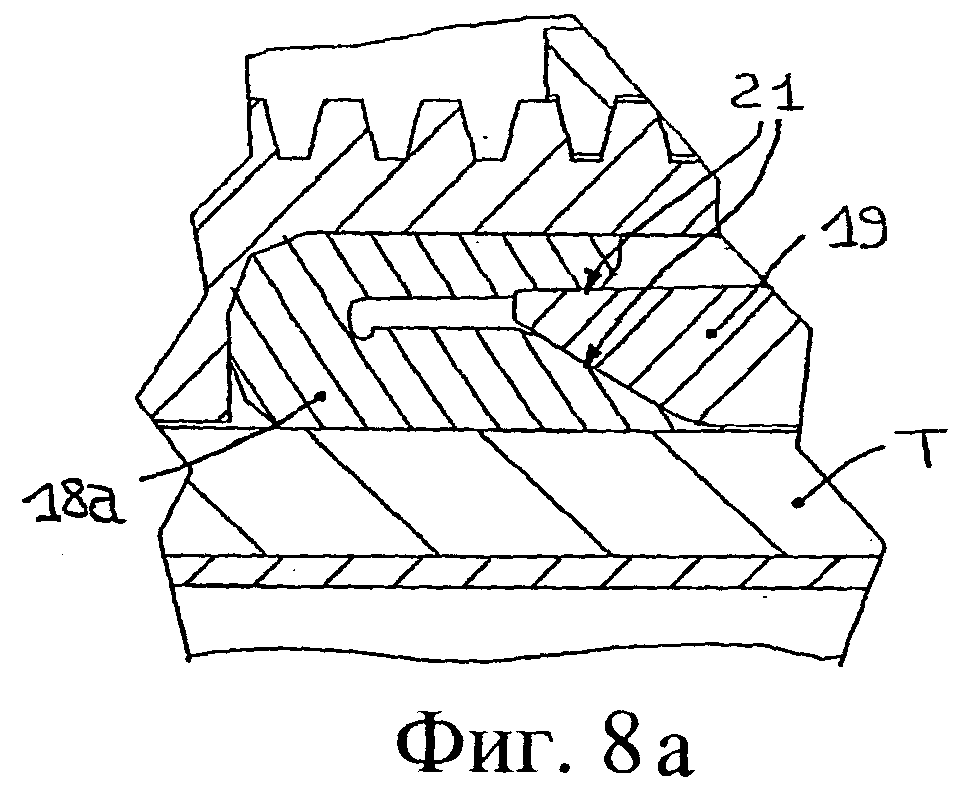

фиг.8а иллюстрирует увеличенный фрагмент, показанный на фиг.8;

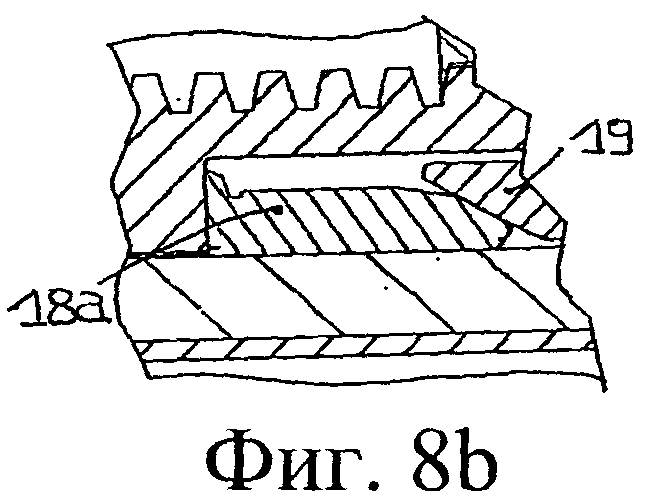

фиг.8b показывает другой вариант выполнения фрагмента, приведенного на фиг.8а;

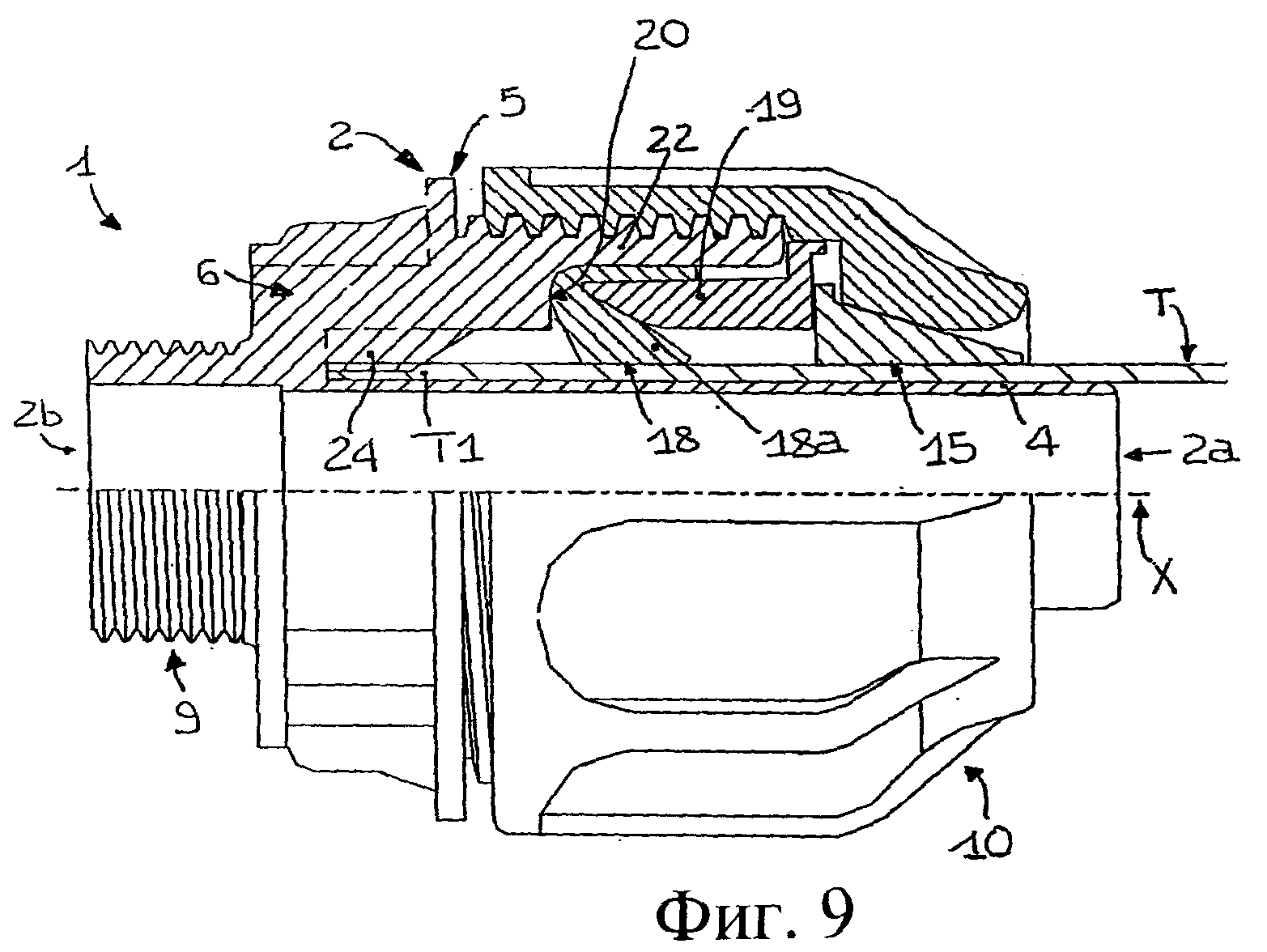

фиг.9 показывает устройство, проиллюстрированное на фиг.8, в третьей рабочей конфигурации, показанной на фиг.3;

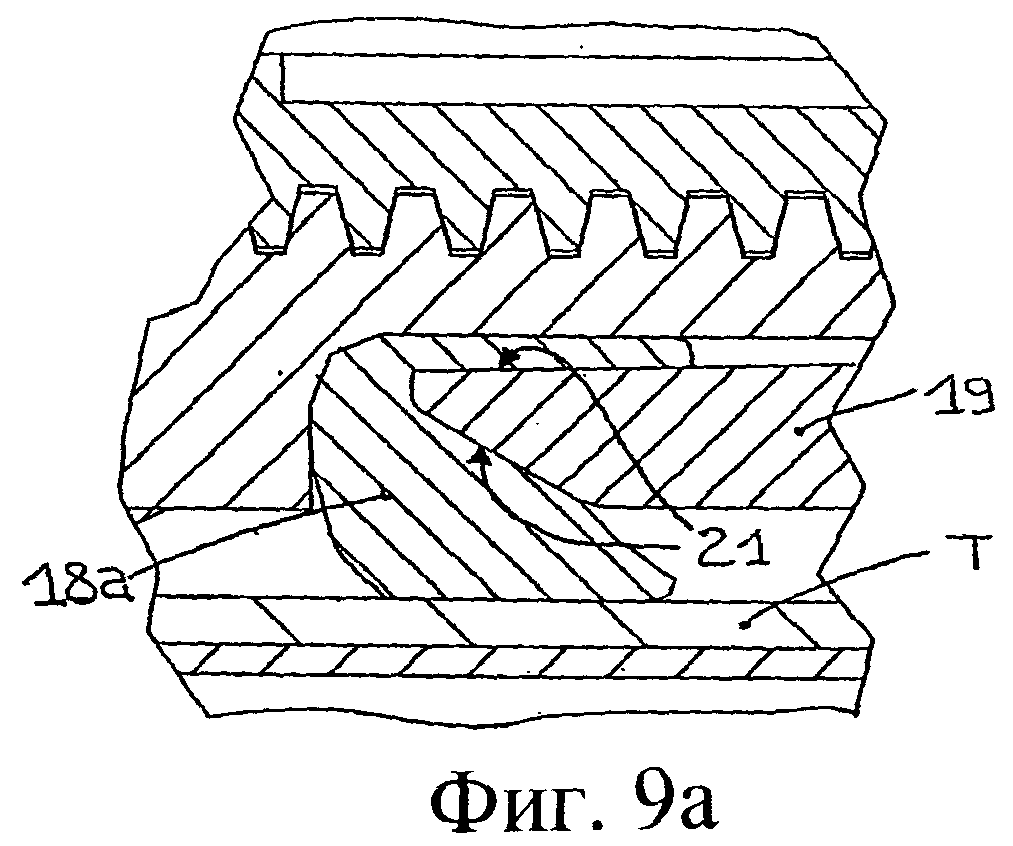

фиг.9а иллюстрирует увеличенный фрагмент, показанный на фиг.9; и

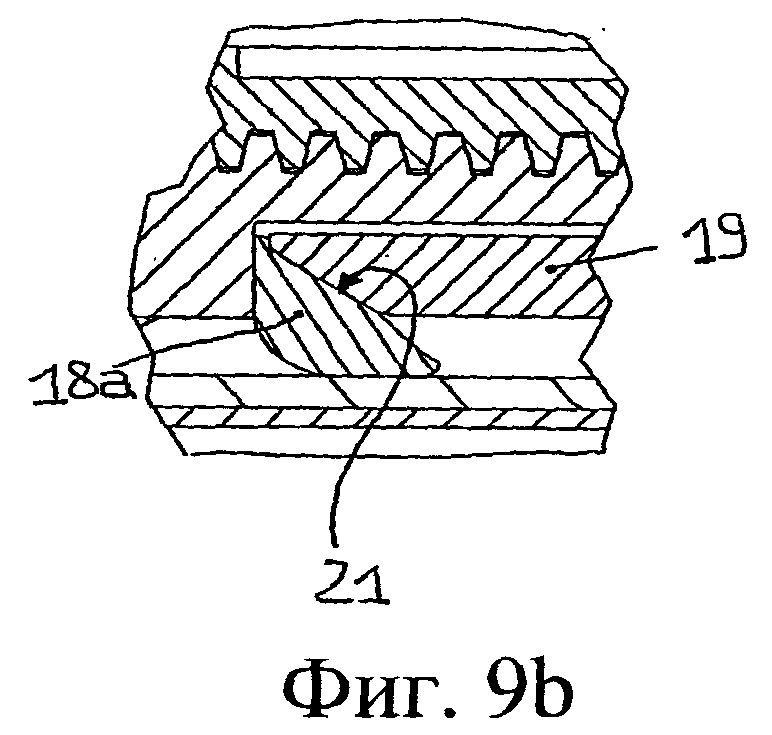

фиг.9b показывает другой вариант выполнения фрагмента, приведенного на фиг.9а.

Подробное описание предпочтительных вариантов выполнения

На приложенных чертежах номером 1 позиции обозначено в целом предлагаемое устройство для соединения гибких шлангов «Т».

В частности, устройство 1 используется для соединения гибких шлангов «Т», например шлангов, выполненных из резины или полиуретана для транспортировки текучих сред под давлением. Предпочтительно, но не исключительно, устройство 1 может применяться для гибких шлангов «Т», выполненных из пластифицированного ПВХ с упрочнением сеткой из полиэфира, упрочнением из жесткого ударопрочного ПВХ, или с упрочнением из листовой и гофрированной стали, или материала из вулканизированного полиэтилена, например, термоэластопласта Santopren®.

Устройство 1 содержит соединительный элемент 2, который ограничивает внутренний канал 3, проходящий вдоль продольной оси «X» между первым концом 2а и вторым концом 2b соединительного элемента 2.

Соединительный элемент 2 содержит внутренний в радиальном направлении трубчатый элемент 4, который может быть вставлен в конец T1 гибкого шланга Т, и наружный в радиальном направлении резьбовой цилиндрический элемент 5. Трубчатый элемент 4 оканчивается у первого конца 2а элемента 2, который предназначен для размещения гибкого шланга «Т», в то время как цилиндрический элемент 5 соосно окружает трубчатый элемент 4 и в радиальном направлении расположен от него на расстоянии.

Резьбовой элемент 5 проходит только вдоль части длины трубчатого элемента 4 от кольцевой соединительной части 6, которая соединяет резьбовой элемент 5 с трубчатым элементом 4.

Наружный диаметр «d1» трубчатого элемента 4 по существу равен номинальному внутреннему диаметру «D1» шланга «Т», к которому должно быть присоединено устройство 1, а наружная поверхность 4а элемента 4 выполнена гладкой, без выступов или других элементов, так что трубчатый элемент 4 может быть легко вставлен в шланг «Т».

Трубчатый элемент 4 и элемент 5 вместе ограничивают кольцевое гнездо 7, предназначенное для размещения конца T1 трубчатого элемента 4. Кольцевое гнездо 7 открыто в направлении первого конца 2а соединительного элемента 2, а его границы определяют внутренняя поверхность 5а резьбового элемента 5, наружная поверхность 4а трубчатого элемента 4 и торцевая поверхность 8, которая лежит в плоскости, пересекающей продольную ось «X», и образует часть кольцевой части 6.

В проиллюстрированных предпочтительных, но неограничивающих вариантах выполнения второй конец 2b соединительного элемента 2, противоположный первому концу 2а, оканчивается резьбовой частью 9, которая обеспечивает присоединение к другой детали, например к крану, запорному клапану, насадке или другому шлангу, который отличается по диаметру. Однако в зависимости от требований второй конец 2b может иметь форму, отличающуюся от формы, проиллюстрированной на чертеже.

Преимущественно, кольцевое гнездо 7 имеет в радиальном направлении размер «s», определяемый разностью между внутренним диаметром «d2» резьбового элемента 5 и наружным диаметром «d1» трубчатого элемента 4 и равный максимальной толщине «S» гибкого шланга «Т» с номинальным диметром «D1», равным наружному диметру «d1» трубчатого элемента 4. Радиальный размер «s» кольцевого гнезда 7 предпочтительно составляет 1,5 мм-10 мм. Такой размер обеспечивает размещение в устройство 1 гибких шлангов «Т» различных размеров, которые имеют заданный номинальный внутренний диаметр «D1», но различные наружные диаметры «D2» в зависимости, например, от материала, из которого выполнен каждый шланг «Т», и/или давления, на которое он рассчитан.

Устройство 1 также содержит кольцевую гайку 10, через которую проводят шланг «Т» и которая может быть навинчена на резьбовой цилиндрический элемент 5. В частности, как показано на сопроводительных чертежах, кольцевая гайка 10 имеет внутреннюю резьбу 10а, которая соединяется с наружной резьбой 5b, выполненной на диаметрально расположенной наружной поверхности резьбового элемента 5. Гайка 10 имеет цилиндрическую часть 11, имеющую внутреннюю резьбу 10а, и торцевую часть 12, предпочтительно сведенную на конус, завершающийся отверстием 13, диаметр которого превышает или равен внутреннему диаметру «d2» резьбового элемента 5. Торцевая часть 12 имеет внутреннюю рабочую поверхность 14, которая сужается в направлении отверстия 13 и предпочтительно оканчивается у него.

В гайке 10 расположена разрезная втулка 15, состоящая, как известно, из кольца с разрезом, чтобы придать ему свойства упругости, обеспечивающие уменьшение его диаметра при воздействии внешней силы, которая стремится свести его противоположные концы вместе.

Разрезная втулка 15 расположена вокруг внутреннего в радиальном направлении трубчатого элемента 4 и шланга «Т», когда последний установлен поверх элемента 4, и имеет рабочую поверхность 16, которая может входить во взаимодействие с рабочей поверхностью 14 кольцевой гайки 10.

Более подробно внутренняя часть разрезной втулки 15 может быть введена во взаимодействие со шлангом «Т» и преимущественно содержит заостренные зубцы 17, предназначенные для удержания шланга «Т» на месте. Рабочая поверхность 16 втулки 15 представляет собой наружную поверхность, выполненную в форме усеченного конуса, которая располагается напротив внутренней рабочей поверхности 14 гайки 10, которая также имеет форму, подобную усеченному конусу, и совершает по ней движение скольжения.

Путем поворота кольцевой гайки 10 разрезная втулка 15 может быть перемещена между положением, в котором она отведена вдоль оси от элемента 5, и положением, в котором она приближена к нему вдоль оси.

Более конкретно, как показано для сравнения на фиг.1 и 2, когда кольцевая гайка 10 навинчена на резьбовой элемент 5 и перемещается ближе к нему, внутренняя рабочая поверхность 14 гайки 10 сначала скользит по наружной, выполненной в форме усеченного конуса поверхности 16 втулки 15, создавая радиальное усилие, воздействующее на поверхность 16, так, что заостренные зубцы 17 втулки 15 зажимают шланг «Т», каким бы ни был его наружный диаметр «D2». После того, как втулка 15 прочно закрепилась на шланге «Т», ее внутренняя рабочая поверхность 14 нажимает на него, заставляя втулку 15 немного смещаться по оси в направлении резьбового цилиндрического элемента 5. Трубчатый элемент 4, вставленный в шланг «Т», препятствует сжатию формы последнего под воздействием затягивающего действия разрезной втулки 15.

Устройство 1 также содержит уплотнение 18, расположенное вокруг трубчатого элемента 4 и помещенное по оси между резьбовым цилиндрическим элементом 5 и разрезной втулкой 15. Втулка 15, уплотнение 18 и трубчатый элемент 4 вместе ограничивают кольцевой проход для введения конца «T1» гибкого шланга «Т» в кольцевое гнездо 7.

Кроме того, преимущественно, в положении, в котором гайка 10 и втулка 15 по оси приближены к резьбовому элементу 5, уплотнение 18 продвигается втулкой 15 так, чтобы принять направленное внутрь деформированное состояние с затягиванием вокруг гибкого шланга «Т» и обеспечением плотного герметичного соединения между устройством 1 и шлангом «Т». Герметичность уплотнения 18 также обеспечивается кольцевыми зубцами 18b, выполненными на внутренней в радиальном направлении части самого уплотнения 18 и предназначенными для вхождения в контакт со шлангом «Т».

Для равномерного распределения осевой нагрузки, оказываемой втулкой 15 на уплотнение 18, и предотвращения вталкивания уплотнения 18 в разрез во втулке 15 имеется насадочное кольцо 19 для уплотнения, расположенное между втулкой 15 и самим уплотнением 18. Кольцо 19 предпочтительно выполнено жестким с внутренним диаметром «d3», по существу равным наружному диаметру «D2» шланга «Т», который совпадает с внутренним диаметром «d2» резьбового цилиндрического элемента 5. Кольцо 19 и втулка 15 соединены друг с другом в плоскости, перпендикулярной продольной оси «X».

Уплотнение 18 прикреплено к резьбовому элементу 5 предпочтительно способом совместного формования. Аналогично, кольцо 19 прикреплено к уплотнению 18 предпочтительно способом совместного формования.

Резьбовой элемент 5 имеет кольцевую контактную часть 20, к которой присоединено или примыкает уплотнение 18. Кольцо 19 имеет кольцевую контактную часть 21, к которой присоединено или примыкает уплотнение 18. Кольцо 19 расположено вокруг трубчатого элемента 4, причем разрезная втулка 15, кольцо 19 и уплотнение 18 вместе с трубчатым элементом 4 ограничивают кольцевой проход, предназначенный для введения конца Т1 гибкого шланга Т в кольцевое гнездо. Таким образом, втулка 15 воздействует соответствующим образом на кольцо 19, которое деформирует уплотнение 18.

В варианте выполнения, проиллюстрированном на фиг.1, 2 и 3, кольцевая контактная часть 20 элемента 5 и контактная часть 21 кольца 19 лежат в плоскостях, перпендикулярных оси «X» устройства 1, и, соответственно, ограничены соответствующими круговыми концевыми поверхностями.

Когда втулка 15 находится в положении, в котором она расположена на расстоянии от резьбового элемента 5 (фиг.1) в осевом направлении, уплотнение 18 не подвергается никакой осевой нагрузке и не деформируется. В этом недеформированном состоянии уплотнение 18, проиллюстрированное на фиг.1, 2 и 3, представляет собой сплошное тело, ограниченное объемом между двумя прямыми цилиндрическими поверхностями, соосными с осью X, и с основаниями, ограниченными круговыми концевыми поверхностями. Это сплошное тело имеет радиальное сечение 18а, которое по существу имеет прямоугольную форму (фиг.1). Кроме того, в данном недеформированном состоянии, показанном на фиг.1, уплотнение 18 даже может быть расположено на расстоянии от шланга «Т» в радиальном направлении для того, чтобы последний можно было легко вставить в гнездо 7.

Осевое сжатие уплотнения 18 втулкой 15 заставляет сечение 18а изгибаться к продольной оси «X» и закрепляться ему вокруг шланга «Т». Чем меньше наружный диаметр «D2» шланга «Т», тем больше деформируется уплотнение 18, как можно видеть при сравнении фиг.2 и 3.

Для предотвращения изгибания сечения 18а в противоположном от шланга «Т» направлении резьбовой элемент 5 имеет выступ 22, расположенный соосно с уплотнением 18. Выступ 22 проходит вокруг уплотнения 18 и, таким образом, создает упор, который препятствует выпячиванию уплотнения 18 в сторону от шланга «Т». В качестве альтернативы, в варианте выполнения, который не показан на чертежах, уплотнение 18 имеет предварительно деформированную форму, изогнутую к продольной оси «X». Например, сечение 18а уплотнения 18 даже при отсутствии нагрузки на него выгнуто к продольной оси «X».

Фиг.4 и 5 показывают первый альтернативный вариант выполнения устройства 1, в котором кольцевая соединительная часть 21 кольца 19 имеет форму усеченного конуса, сходящегося к продольной оси «X» устройства 1 и проходящего от уплотнения 18 к разрезной втулке 15. Таким образом, сечение 18а уплотнения 18 имеет трапецеидальную форму, наклонная сторона которой соединена с наклонной стороной кольца 19. Фактически уплотнение 18 имеет форму, которая соответствует усеченному конусу кольцевой соединительной части 21 кольца 19. Кольцевая часть 20 элемента 5 имеет форму, такую же, как показано в варианте выполнения, проиллюстрированном на фиг.1, 2 и 3.

Сходимость кольцевой части 21 кольца 19 способствует созданию внутреннего сжимающего усилия и вызванного деформацией воздействия уплотнения 18, когда втулка 15 находится в надвинутом положении.

Если наружный диаметр «D2» шланга «Т» равен максимальному диаметру, который может вместить устройство 1, данное уплотнение деформируется до минимальной степени (фиг.4). Если, с другой стороны, наружный диаметр «D2» шланга «Т» меньше максимального диаметра, который может вместить устройство 1 (фиг.5), данное уплотнение деформируется до максимальной степени и обеспечивает плотный захват шланга «Т».

Во втором альтернативном варианте выполнения, показанном на фиг.6 и 7, кольцевая соединительная часть 21 кольца 19 аналогична этой части варианта выполнения, показанного на фиг.1, 2 и 3, тогда как кольцевая соединительная часть 20 резьбового цилиндрического элемента 5 имеет форму усеченного конуса, сходящегося к продольной оси «X» устройства 1 от разрезной втулки 15 к резьбовому элементу 5. Таким образом, сечение 18а уплотнения 18 имеет трапецеидальную форму, наклонная сторона которой соединена с наклонной стороной резьбового цилиндрического элемента 5. Фактически уплотнение 18 имеет форму, которая соответствует усеченному конусу кольцевой соединительной части 20 элемента 5.

Таким же образом, как и в первом варианте выполнения, сходимость части 20 элемента 5 способствует проталкиванию и деформации уплотнения 18 внутрь, когда втулка 15 находится в надвинутом положении. Если наружный диаметр «D2» шланга «Т» равен максимальному диаметру, который может вместить устройство 1, уплотнение 18 деформируется до минимальной степени (фиг.6). Если, с другой стороны, наружный диаметр «D2» шланга «Т» меньше максимального диаметра, который может вместить устройство 1 (фиг.7), данное уплотнение деформируется до максимальной степени и обеспечивает плотный захват шланга «Т».

В третьей конфигурации, показанной на фиг.8, уплотнение 18 имеет такую форму, что кольцо 19 частично расположено в нем. Таким образом, сечение 18а уплотнения 18 имеет форму, похожую на букву «С». Это сечение 18а состоит из двух элементов, соединенных поперечным элементом, расположенным по существу в радиальном направлении. Когда на уплотнение 18 не воздействует какая-либо нагрузка, данные два элемента расположены по существу параллельно, в то время как наружная сторона поперечного элемента примыкает к кольцевой части 20 элемента 5. Кольцо 19 образовано поворотом вокруг оси «X» поверхности, которая не пересекает эту ось «X» и которая имеет клиновидное радиальное сечение, при этом кольцо 19 оказывает радиально направленные внутрь и наружу усилия на уплотнение 18.

Контактные поверхности 21 между кольцом 19 и уплотнением 18 ограничивают, в радиально расположенном сечении, сходящиеся линии, продолжения которых пересекают продольную ось «X».

Если наружный диаметр «D2» шланга «Т» равен максимальному диаметру, который может вместить устройство 1, данное уплотнение деформируется до минимальной степени (фиг.8). Если, с другой стороны, наружный диаметр «D2» шланга «Т» меньше максимального диаметра, который может вместить устройство 1 (фиг.9), данное уплотнение деформируется до максимальной степени и обеспечивает плотный захват шланга «Т».

Варианты выполнения, проиллюстрированные на фиг.8b и 9b, являются видоизменениями вариантов, показанных соответственно на фиг.8а и 9а, и содержат уплотнение 18, выполненное совместным формованием с резьбовым элементом 5. Уплотнение 18 в этих вариантах предпочтительно состоит всего лишь из выступающей части, которая при воздействии на нее кольца 19 обеспечивает плотную посадку на шланг Т.

Для дополнительного улучшения водонепроницаемого уплотнения и обеспечения его независимости от механического захвата так, чтобы облегчить использование шланга «Т», устройство 1 также содержит распорные средства 23, расположенные в кольцевом гнезде 7 и используемые для удержания конца «T1» шланга «Т» на расстоянии от торцевой поверхности 8 кольцевого гнезда 7, когда разрезная втулка 15 отведена по оси от резьбового цилиндрического элемента 5, то есть перед навинчиванием кольцевой гайки 10.

Таким образом, при навинчивании кольцевой гайки 10 разрезная втулка 15 смыкается вокруг шланга «Т», зажимая его зубцами 17, и направляет его к торцевой поверхности 8 гнезда 7. Если шланг «Т» уже находился в контакте с торцевой поверхностью 8, то это перемещение будет невозможно, при этом будет ограничиваться радиальное перемещение втулки 15, а также деформация уплотнения 18, что будет снижать эффективность уплотнения, обеспечиваемого устройством 1. Поэтому, для обеспечения упора для шланга «Т», когда трубчатый элемент 4 вставляют вручную (фиг.1), выполнены распорные средства 23, однако благодаря усилию, приложенному при навинчивании кольцевой гайки 10, они обеспечивают небольшую деформацию конца «Т1» шланга «Т» так, что он может перемещаться дальше в гнездо 7 после плотного захвата шланга «Т» разрезной втулкой 15 (фиг.2 и 3).

Распорные средства 23 предпочтительно содержат лапки 24, только одна из которых показана на сопроводительных чертежах и которые содержат соединительные части 25, сходящиеся к продольной оси «X» устройства 1 в направлении торцевой поверхности 8. Каждая лапка 24 проходит в соответствующей радиальной плоскости, в которой расположена ось «X» устройства 1, и может иметь, например, треугольную или трапецеидальную форму и проходить между торцевой поверхностью 8 гнезда 7 и внутренней поверхностью 5а элемента 5. Преимущественно одна сторона лапки 24 сходится к продольной оси «X» в направлении втулки 15 так, чтобы способствовать введению и деформации шланга Т, как более подробно объяснено в дальнейшем.

Как проиллюстрировано, например, на фиг.1-7, каждая лапка 24 имеет форму прямоугольного треугольника, короткие стороны которого соединены со стенками, а гипотенуза проходит между внутренней поверхностью 5а элемента 5 и углом, ограниченным торцевой поверхностью 8 и наружной поверхностью 4а трубчатого элемента 4, ограничивая одну из соединительных частей 25. На фиг.8 и 9 лапки 24 выполнены не в форме треугольника, а в форме прямоугольной трапеции.

Когда втулка 15 находится в положении, в котором она расположена на расстоянии от элемента 5 (фиг.1) в осевом направлении, конец «T1» шланга «Т» просто опирается на лапки 24. Нажимное воздействие втулки 15 оказывает давление на конец «Т1» шланга «Т», деформируя его между соединительной частью 25 каждой лапки 24 и наружной поверхностью 4а элемента 4 (фиг.2-9). Преимущественно, как показано на приложенных чертежах, соединительные части 25 сходятся к продольной оси «X», обеспечивая деформацию шлангов «Т», которые отличаются по толщине «S». Продольная деформация шланга «Т» аналогична продольной деформации уплотнения 18, как в вариантах выполнения, проиллюстрированных на фиг.8 и 9. С другой стороны, продольная деформация шланга «Т» зависит от проникновения кольца 19 в уплотнение 18.

В варианте выполнения, показанном на фиг.8 и 9, трапецеидальная лапка 24 также может входить в контакт с тонкими шлангами (которые также являются более трудно деформируемыми шлангами) на заданном расстоянии от конца части 20 элемента 5. Это заданное расстояние должно быть достаточным, чтобы обеспечить дополнительное введение шланга в элемент 5, когда завинчивают кольцевую гайку, так чтобы обеспечить проталкивание кольца 19 в уплотнение 18.

При использовании данного устройства, которое для простоты рассмотрим только со ссылкой на фиг.1, 2 и 3, при отведенном от соединительного элемента 2 кольце 10 и без съема устройства 1 конец «T1» шланга «Т» вводят через отверстие 13 в кольцевую гайку 10 через разрезную втулку 15 и через уплотнение 18 и далее без усилия он может быть проведен движением скольжения поверх гладкого элемента 4, пока он не упрется в лапки 24 (фиг.1).

Затем гайку 10 навинчивают на соединительный элемент 2 и обеспечивают плотный охват втулкой 15 шланга «Т». Продолжая навинчивать кольцевую гайку 10, вызывают прикрепление втулки 15 к шлангу «Т» для дальнейшего его продвижения к торцевой поверхности 8 гнезда 7, пока конец шланга «Т» не будет захвачен и деформирован под лапками 24. В это же время втулка 15 сжимает и деформирует уплотнение 18, вызывая его прикрепление к самому шлангу «Т» (фиг.2).

Если шланг «Т» имеет тонкие стенки (фиг.3), то равноценный захват и герметичность обеспечиваются вследствие того, что гайку 10 и втулку 15 можно продвинуть дальше в направлении соединительного элемента 5, а также вследствие того, что втулку 15 и уплотнение 18 можно дополнительно приблизить к шлангу «Т» с его охватом.

Вышеописанные принципы работы являются одинаковыми для первого и второго вариантов выполнения, проиллюстрированных соответственно на фиг.4 и 5, а также 6 и 7.

Данное изобретение достигает вышеуказанных целей и обеспечивает значительные преимущества.

Во-первых, и, прежде всего, предлагаемое устройство позволяет соединять шланги, транспортирующие текучие среды под давлением, и обеспечивает закрепленность при давлении до 16 бар.

Кроме того, в предлагаемом устройстве можно вставлять гибкие шланги различных диаметров, то есть шланги с одинаковыми внутренними диаметрами, но с различной толщиной и, следовательно, различными наружными диаметрами.

Данное устройство также обеспечивает плотное соединение между шлангами с неровными наружными поверхностями.

И, наконец, предлагаемое устройство легко устанавливается и снимается.

Реферат

Изобретение относится к устройству для соединения гибких шлангов. Устройство содержит соединительный элемент, имеющий трубчатый элемент, который может быть вставлен в гибкий шланг. Трубчатый элемент и наружный в радиальном направлении резьбовой цилиндрический элемент вместе ограничивают кольцевое гнездо, предназначенное для размещения конца гибкого шланга. На цилиндрический элемент может быть навинчено резьбовое кольцо, в котором расположена разрезная втулка, имеющая рабочую поверхность, взаимодействующую с рабочей поверхностью кольца. Втулка расположена с возможностью перемещения между положением, в котором она расположена на расстоянии от резьбового цилиндрического элемента в осевом направлении, и положением, в котором она находится вблизи резьбового цилиндрического элемента в осевом направлении, а уплотнение, расположенное между цилиндрическим элементом и втулкой, оказывается деформированным во внутреннем направлении с затягиванием вокруг гибкого шланга, путем поворота кольцевой гайки. Изобретение повышает надежность соединения гибкого шланга. 16 з.п. ф-лы, 13 ил.

Формула

Документы, цитированные в отчёте о поиске

Моноблоковое соединение для труб

Комментарии