Накатный блок для упрочняющего накатывания поверхностей катания колес рельсовых транспортных средств - RU2698232C2

Код документа: RU2698232C2

Чертежи

Описание

Настоящее изобретение относится к накатному блоку для обработки поверхностей катания колес колесных пар рельсовых транспортных средств, причем накатный блок содержит, по меньшей мере, один накатный ролик, с помощью которого обрабатываемая поверхность катания колес после изготовления колесной пары в новом состоянии или в более поздний момент времени после репрофилирования подвергается обработке упрочняющим накатыванием для повышения срока службы поверхностей катания колес.

Рельсовые транспортные средства обычно оборудованы колесными парами, с помощью которых обеспечиваются постоянный контакт между транспортным средством и железнодорожным полотном, а также, тем самым, надежное опирание и ведение соответствующего рельсового транспортного средства. Колесные пары непосредственно нагружаются за счет этого контакта качения и являются важными для безопасности контролируемого движения транспортного средства. Во взаимодействии с рельсом геометрия поверхности катания колеса определяет ход транспортных средств. Поэтому при поддержании рельсовых транспортных средств в исправности колесной паре придается особое значение. Высокие требования к надежности и качеству предполагают регулярные контроль и оценку текущего состояния деталей и имеющегося в распоряжении запаса износа.

Система колесо-рельс подвержена при эксплуатации за счет постоянных движений скольжения и качения различным механизмам износа. Являющаяся следствием этого деформация профиля поверхности катания колеса представляет собой помимо источника акустических помех для пассажиров и окружающей среды также опасность отказа материала колесной пары и окружающих деталей, например подшипников колес и ходовой части. Эта проблема должна быть в значительной степени предотвращена за счет так называемого репрофилирования профиля поверхности катания колеса.

Стремлением при выполнении профиля поверхностей катания колес является надежное, комфортное и малоизнашивающееся ведение. Поэтому реализуются контуры, которые учитывают естественный износ между колесом и рельсом. В идеальном случае во время эксплуатации рельсовых транспортных средств контуры не должны или должны лишь незначительно изменяться.

Возникающий износ в результате съема материалов колеса и рельса зависит, в первую очередь, от мощности трения в зоне контакта и от пары материалов. При этом, в принципе, следует различать износ поверхности катания и гребня бандажа. При слиянии этих обоих профилей износа возникает возможный профиль износа, который должен быть репрофилирован.

Такое репрофилирование может осуществляться на станках для обработки колесных пар, которые известны в разнообразных вариантах, например в под- и напольных выполнениях, а также планшетной и портальной конструкций. На станках для обработки колесных пар поверхности катания колес обрабатываются с применением способов резания, преимущественно посредством точения, так что эти станки называются также станками для обточки колесных пар.

Исходя из того факта, что за счет ввода внутренних сжимающих напряжений в поверхности вращательно-симметричных тел можно улучшить характер износа, уже предлагалось подвергнуть выбранные участки колесных пар непосредственно после их изготовления в новом состоянии или позднее после успешного репрофилирования дополнительной обработке упрочняющим накатыванием. Таким образом, за счет упрочняющего накатывания можно достичь повышения дальнейшего срока службы поверхностей катания колес.

Упрочняющее накатывание поверхности является механическим, минимально инвазивным пластическим формоизменением краевого слоя детали. При этом по поверхности готовой детали под давлением прижима определенным образом направляются накатные тела. Непосредственная зона контакта детали деформируется пластически, а примыкающая зона контакта – упруго. В зависимости от конкретных условий контакта поверхность лишь сглаживается, причем разравниваются мелкие зарубки, материал упрочняется в пластически деформированном объеме.

При применении упрочняющего накатывания колесных пар за счет нагартовки поверхностей катания колес достигаются сглаживание или уменьшение шероховатости поверхностей, повышение твердости краевого слоя и ввод внутренних сжимающих напряжений в краевую зону. За счет пластического формоизменения можно при предварительной обработке резанием уменьшить имеющиеся в краевом слое детали вредные внутренние напряжения. Во взаимодействии с упругими и пластическими деформациями заново придается предпочтительное по прочности состояние внутренних напряжений. Во внешнем краевом слое после упрочняющего накатывания имеются сжимающие внутренние напряжения, которые вызывают уменьшение износа поверхностей катания колес рельсового транспортного средства и увеличение их пробега. Благодаря этому значительно ограничиваются возникновение возможных трещин и их распространение. Эта исключительно механическая обработка поверхности упрочняющим накатыванием является очень эффективным, экологичным и ресурсосберегающим методом.

методом.

В документе DE 808197 раскрыт ролик для упрочняющего накатывания шеек осей колесных пар железнодорожного подвижного состава. Рабочая поверхность этого накатного ролика состоит из цилиндрической основы. При упрочняющем накатывании ось накатного ролика проходит наискось к оси шейки и создает на обрабатываемой поверхности удлиненный каплевидный отпечаток. Вследствие этого в зоне отпечатка в результате упрочняющего накатывания в поверхность шейки оси вводятся внутренние напряжения, благодаря чему должны предотвращаться новые трещины или останавливаться уже имеющиеся трещины. В результате за счет упрочняющего накатывания достигается повышение срока службы колесной пары.

Другой подход к упрочняющему накатыванию цилиндрических валов известен из DE 843822. Это устройство содержит один или несколько накатных роликов. При этом каждый накатный ролик установлен в поворотном держателе, ось поворота которого проходит перпендикулярно движению поперечной подачи накатного ролика и приблизительно перпендикулярно оси колесной пары.

С помощью устройства для упрочняющего накатывания изнашивающихся поверхностей предварительно обточенных колесных пар в DE 1278274 можно устанавливать различные относительные положения между накатным роликом, направлением его продольной подачи и ось вращения колесной пары.

Хотя из названных выше и других источников информации по уровню техники уже известны различные варианты упрочняющего накатывания выбранных участков осей колесных пар, существует потребность в дальнейших разработках. Она возникает, в частности, из того аспекта, что поверхности катания колес накатываются методом продольной подачи, который в отношении геометрии деталей и составляющей продольной подачи предъявляет очень специфические требования к накатным роликам, которые нельзя или можно лишь условно выполнить с помощью известных до сих пор выполнений.

Задачей изобретения является создание накатного блока, с помощью которого можно было бы накатывать поверхности катания колес с использованием накатных роликов методом продольной подачи для повышения срока службы поверхностей катания.

Эта задача решается посредством того, что накатный блок содержит основание, на котором перпендикулярно его поверхности расположен кронштейн, на который опирается посадочный элемент, который фиксирован в своем положении с одной стороны в кронштейне посредством резьбы и на котором расположен радиально-упорный шарикоподшипник, на который опирается накатный ролик, имеющий, по меньшей мере, два разных накатных радиуса.

В одном модифицированном варианте предусмотрено, что накатный блок содержит основание, на которое опираются первый и второй кронштейны, проходящие перпендикулярно поверхности основания и параллельно друг другу, причем на кронштейны опирается посадочный элемент, который фиксирован в своем положении с двух сторон в кронштейнах посредством, по меньшей мере, одной резьбы и на котором расположен аксиально-радиальный подшипник, на который опирается накатный ролик, имеющий два одинаковых или разных накатных радиуса.

Другие предпочтительные варианты раскрыты в зависимых пунктах формулы, чьи технические признаки более подробно поясняются в нижеследующем примере осуществления изобретения. На чертежах представлено следующее:

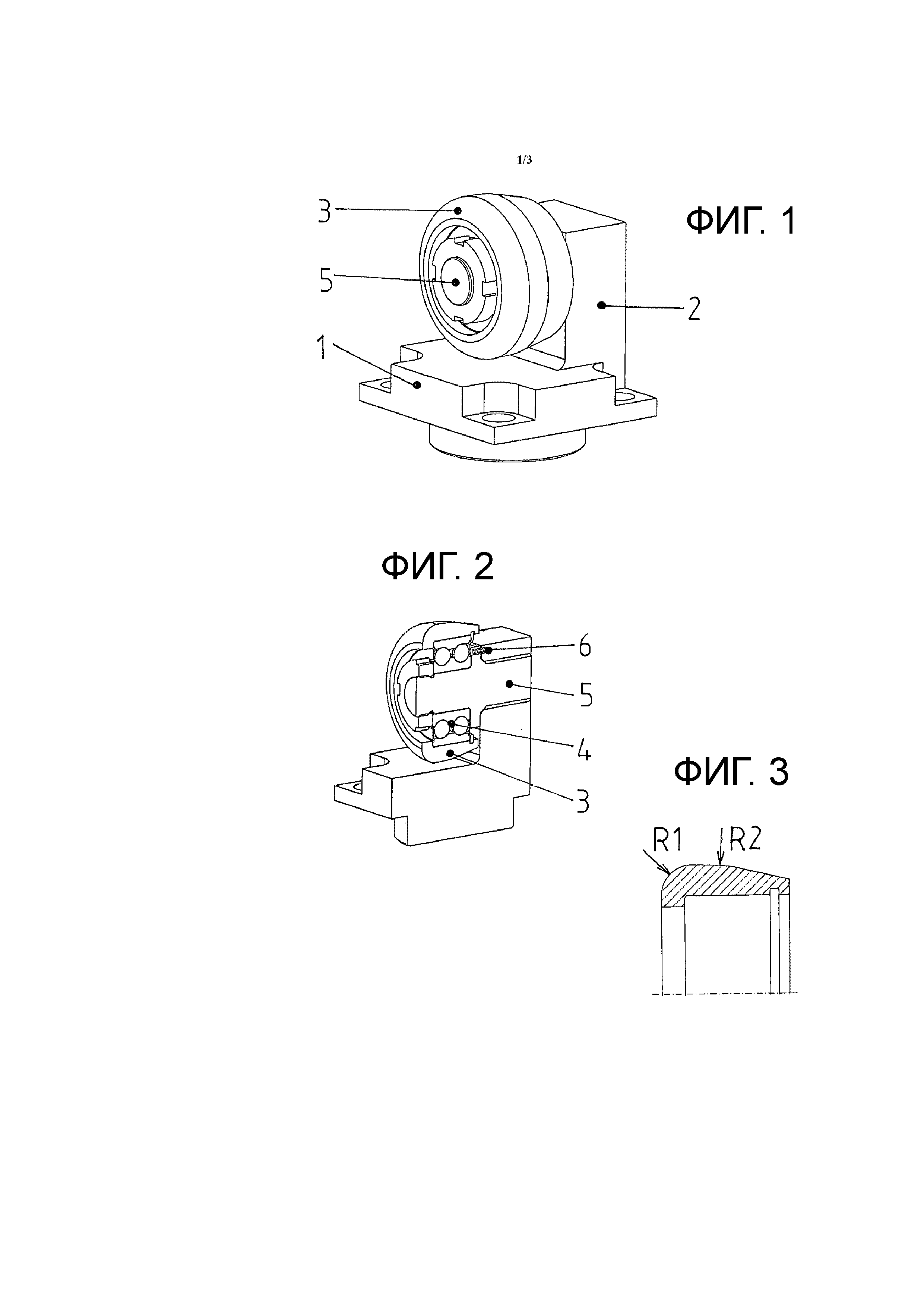

- фиг. 1: первое выполнение накатного блока в перспективе;

- фиг. 2: накатный блок по фиг. 1 в разрезе;

- фиг. 3: накатный ролик с разными радиусами, детально;

- фиг. 4: второе выполнение накатного блока в перспективе;

- фиг. 5: накатный блок по фиг. 4 в разрезе;

- фиг. 6: процесс накатывания вдоль поверхности катания колеса и радиуса гребня бандажа.

Изображенный на фиг. 1 и 2 накатный блок состоит из основания 1, на котором перпендикулярно ему расположен кронштейн 2. Основание 1 и кронштейн 2 действуют функционально в качестве удерживающего устройства, на которое опирается накатной ролик 3.

Цилиндрический накатный ролик 3 имеет, по меньшей мере, два разных накатных радиуса R1, R2, которые видны, в частности, на фиг. 3. В качестве альтернативы могут быть предусмотрены также дополнительные накатные радиусы R3…Rn. При этом накатные радиусы R1…Rn образуют сообща каплевидную накатную поверхность, чтобы создать оптимальное удельное давление на поверхность катания колеса во время упрочняющего накатывания. Накатные радиусы подгоняются под накатываемую геометрию поверхности катания колеса. Так, накатные радиусы в изображенном составном выполнении составляют в передней зоне R1 1-12 мм, а в задней зоне R2 – 1-500 мм. Накатный ролик 3 может состоять из закаленной стали или же твердого сплава и имеет диаметр 20-200 мм.

Чтобы обеспечить отвечающее функциональным требованиям вращательное движение накатного ролика 3, необходима опора. Эта опора реализуется преимущественно подшипником качения, поскольку подшипники качения за счет различных форм являются весьма способными к подгонке в отношении своего применения. Подшипники качения способны выдерживать большие нагрузки, они переносят высокие частоты вращения и частично также не требуют обслуживания, если они снабжены, например, смазкой на весь срок службы и манжетным уплотнением. В предложенном случае применения в качестве подшипника качения используется преимущественно двухрядный радиально-упорный шарикоподшипник 4. Такой радиально-упорный шарикоподшипник 4 обеспечивает хороший компромисс в отношении конструктивного пространства и нагружаемости. Чтобы дополнительно повысить срок службы используемого радиально-упорного шарикоподшипника 4 и минимизировать затраты на обслуживание, предложено выполнение со смазкой на весь срок службы и размещенными с обеих сторон уплотнительными манжетами. В качестве альтернативы возможны другие варианты, например радиальные шарикоподшипники, роликоподшипники с цилиндрическими роликами или комбинированные аксиально-радиальные подшипники.

Опирающийся на кронштейн 2 посадочный элемент 5, выполненный в виде посадочного болта, должен направлять нагрузки во время упрочняющего накатывания с накатного ролика 3 через радиально-упорный шарикоподшипник 4 в удерживающее устройство. Будучи обусловлен конструкцией радиально-упорного шарикоподшипника 4, этот посадочный элемент выполняется цилиндрическим. Посадочный элемент 5 фиксируется в кронштейне 2 с одной стороны посредством резьбы. Для особенно точной фиксации положения на посадочном элементе 5 выполнен кольцевой фланец, который действует в качестве резьбового упора и одновременно за счет стяжного штифта 6 предохраняет посадочный элемент 5 с кронштейном 2 удерживающего устройства от проворачивания. Опорное устройство содержит помимо стяжного штифта 6 другие детали, например стопорное кольцо или шлицевую гайку, которые, однако, не обозначены ссылочными позициями.

Состоящее из кронштейна 2 и основания 1 удерживающее устройство образует, если рассматривать с функциональной точки зрения, блок сопряжения между накатным роликом 3 и обрабатывающим станком. Удерживающее устройство может использоваться вместо имеющейся для токарной обработки токарной режущей головки или адаптивно наряду с токарной режущей головкой может быть сопряжено с обрабатывающим станком. При этом ходы продольной подачи токарной режущей головки обрабатывающего станка обеспечивают обкат профиля поверхности катания колеса накатным роликом 3 накатного блока. Таким образом, профиль колеса от поверхности катания до вершины гребня бандажа может быть подвергнут упрочняющему накатыванию, так что конструкция очень хорошо подходит для соответствующей обработки.

Если же должен быть накатан весь профиль колеса, т.е. от поверхности катания до внутренней поверхности гребня бандажа, то этот накатный блок после обработки первой зоны в станке следует повернуть на 180°. Поэтому предложен еще один вариант, в котором геометрия ролика имеет такую согласованную периферию, что ею всего за одну операцию можно обработать весь профиль колеса – поверхность катания, радиус и поверхность гребня бандажа.

Принципиальная конструкция соответственно модифицированного накатного блока представлена на фиг. 4 и 5.

Этот накатный блок также состоит из основания 1, на котором перпендикулярно ему расположен первый кронштейн 2. Кроме того, здесь предусмотрен второй кронштейн 7, который также опирается на основание 1 и проходит параллельно первому кронштейну 2. Основание 1 и оба кронштейна 2, 7 действуют функционально в качестве удерживающего устройства, на которое опирается накатный ролик 3.

Накатные радиусы R1, R2 цилиндрического накатного ролика 3 могут быть одинаковыми, однако они могут быть также разными. Эти накатные радиусы R1, R2 подгоняются под накатываемую геометрию поверхности катания колеса и составляют здесь 3-30 мм. Накатный ролик 3 может состоять из закаленной стали или же твердого сплава и имеет диаметр 20-200 мм.

Для отвечающего функциональным требованиям вращательного движения накатного ролика 3 в этом варианте используется преимущественно комбинированный аксиально-радиальный подшипник 8-9. В качестве альтернативы возможны другие варианты, например радиальные шарикоподшипники, роликоподшипники с цилиндрическими роликами или подшипники скольжения.

Опирающийся на кронштейны 2, 7 посадочный элемент 5 должен направлять нагрузки во время упрочняющего накатывания с накатного ролика 3 через аксиально-радиальный подшипник 8-9 в удерживающее устройство. Будучи обусловлен конструкцией подшипника, этот посадочный элемент выполняется цилиндрическим. При этом посадочный элемент 5 фиксируется в удерживающем устройстве с двух сторон посредством резьбы. Предусмотрены два фланца для размещения упорных компонентов аксиально-радиального подшипника 8-9 и отвода осевых усилий в удерживающее устройство.

Состоящее из основания 1 и кронштейнов 2, 7 удерживающее устройство образует, если рассматривать с функциональной точки зрения, блок сопряжения между накатным роликом 3 и обрабатывающим станком. Это удерживающее устройство может использоваться вместо имеющейся для токарной обработки токарной режущей головки или адаптивно наряду с токарной режущей головкой может быть сопряжено с обрабатывающим станком для обработки поверхностей катания колес.

На фиг. 6 в качестве примера изображен процесс накатывания вдоль всего профиля в шести положениях а)-f). При этом направление продольной подачи накатного ролика 3 проходит справа налево.

Описанный накатный блок в обоих выполнениях подходит для под- и напольных станков планшетной и портальной конструкций для обточки колесных пар. Точно так же с помощью накатного блока возможна обработка колес железнодорожного подвижного состава на всех обычных токарных станках. Кроме того, этот накатный блок может использоваться также для обработки кованых моноблочных колес в области изготовления колес посредством вертикальных центров для обработки колес. Таким образом, предложенный накатный блок может использоваться при упрочняющем накатывании поверхностей катания колес различных типов рельсовых транспортных средств – от высокоскоростного поезда до пригородного поезда и для более легких транспортных средств, таких как трамваи и метро.

Реферат

Изобретение относится к накатному блоку для обработки поверхностей катания колес колесных пар рельсовых транспортных средств. Накатный блок содержит накатный ролик, основание, на котором перпендикулярно его поверхности расположен кронштейн. На кронштейн опирается посадочный элемент, который фиксирован в своем положении с одной стороны в кронштейне посредством резьбы и на котором расположен радиально-упорный шарикоподшипник. На шарикоподшипник опирается накатный ролик, имеющий по меньшей мере два разных накатных радиуса. В результате повышается срок службы поверхностей катания колес. 2 н. и 9 з.п. ф-лы, 6 ил.

Комментарии