Полая пружина и способ ее изготовления - RU2741437C1

Код документа: RU2741437C1

Чертежи

Описание

Область техники, к которой относится настоящее изобретение

[0001] Настоящее изобретение относится к полой пружине с повышенной циклической долговечностью и способу ее изготовления.

Предшествующий уровень техники настоящего изобретения

[0002] Следуя запросу на уменьшение веса транспортных средств, таких как автомобили, исследуется возможность использования полых пружин. Для уменьшения качения кузова транспортного средства при выполнении им поворота в качестве одного из вариантов полых пружин предусмотрена, например, полая стабилизирующая трубка, получаемая методом изгибания стальной трубки с приданием ей заданной формы. В рамках рационального использования и сохранения энергетических и природных ресурсов в последние годы все больше проявляется тенденция к ужесточению требований в отношении снижения веса. Поэтому возрастает потребность в полых стабилизирующих трубках вместо цельных стабилизирующих прутков (см. документ PTL 1).

[0003] Напряжение на внутренней поверхности трубки в полой пружине обычно ниже, чем на ее наружной поверхности. Однако при выполнении дробеструйной обработки наружной поверхности, вызывающей возникновение сжимающего остаточного напряжения, напряжение на наружной поверхности уменьшается, вследствие чего уменьшается разница в напряжении между наружной поверхностью и внутренней поверхностью. При уменьшении толщины стенки полой пружины с целью уменьшения общего веса указанная выше тенденция проявляется более отчетливо, что иногда приводит к поломкам, причиной которых становится внутренняя поверхность.

[0004] Поскольку причина усталостных поломок обычно кроется в поверхности, уменьшение шероховатости поверхности способствует снижению концентрации напряжений и позволяет увеличить циклическую долговечность. Например, предложена технология, уменьшающая шероховатость материала внутренней поверхности трубки, которая предусматривает, к примеру, обработку внутренней поверхности струей абразивной среды (см. документ PTL 2).

[0005] Кроме того, предложена еще одна технология, предусматривающая дробеструйную обработку внутренней поверхности материала трубки, вызывающая возникновение сжимающего остаточного напряжения на внутренней поверхности, благодаря чему увеличивается срок службы и повышается износостойкость внутренней поверхности (см. документ PTL 3).

Перечень ссылок

Патентная литература:

[0006] PTL 1: JP Н7-89325 А

PTL2: JP 2012-117652 А

PTL3: JP 2009-125827 А

Краткое раскрытие настоящего изобретения

Техническая задача

[0007] Полые пружины имеют сложную форму, полученную при изгибании. При уменьшении толщины стенки полой пружины с целью уменьшения общего веса изогнутые участки, вероятнее всего, будут иметь сплюснутое поперечное сечение. Когда внутренняя поверхность такой полой пружины подвергается обработке струей абразивной среды, частицы абразивного материала могут воздействовать на одни участки сильнее, чем на другие. Следовательно, сложно повысить циклическую долговечность путем равномерной полировки внутренней поверхности для уменьшения ее шероховатости или путем создания сжимающего остаточного напряжения на внутренней поверхности.

[0008] В документе PTL 3 дробеструйная обработка выполняется с одновременным перемещением отражающего элемента, что усложняет технологический процесс. Следовательно, описанная в документе PLT 3 технология не может в достаточной мере справиться с трубками, которые характеризуются более сложной формой или имеют уменьшенный диаметр.

[0009] С учетом указанных обстоятельств предложен вариант осуществления настоящего изобретения. Цель этого варианта заключается в том, чтобы предложить полую пружину с циклической долговечностью, повышенной за счет равномерной полировки внутренней поверхности с целью уменьшения ее шероховатости и/или создания сжимающего остаточного напряжения на внутренней поверхности, а также способ изготовления такой пружины.

Решение задачи

[0010] Для решения описанной проблемы в полой пружине согласно настоящему изобретению среднее значение шероховатости поверхности должно быть менее 10 мкм по всей внутренней поверхности стальной трубки.

[0011] Более того, еще одна полая пружина согласно настоящему изобретению может представлять собой полую пружину, состоящую из стальной трубки, в которой сжимающее остаточное напряжение создается по всей внутренней поверхности стальной трубки.

[0012] Способ изготовления полой пружины согласно настоящей заявке включает в себя следующие стадии: подготовку стальной трубки, используемой в качестве полой пружины; и полировку внутренней поверхности стальной трубки за счет перетекания потока вязкоупругой абразивной среды в стальной трубке между ее первым отверстием и вторым отверстием, благодаря чему уменьшается шероховатость внутренней поверхности стальной трубки и/или создается сжимающее остаточное напряжение на внутренней поверхности стальной трубки, что увеличивает циклическую долговечность полой пружины. Стальная трубка может быть изогнута с приданием ей заданной формы. Стальная трубка может быть предварительно подвергнута термообработке. Абразивная среда может включать в себя вязкоупругий материал-основу и зернистый абразив.

[0013] Стадия полировки может включать в себя стадию перетекания потока абразивной среды из первого отверстия стальной трубки в направлении второго отверстия. Перетекание абразивной среды может дополнительно включать в себя подачу абразивной среды из источника подачи в первое отверстие стальной трубки.

[0014] Стадия полировки может включать в себя: первую стадию перетекания потока абразивной среды из первого отверстия стальной трубки в направлении второго отверстия; и вторую стадию перетекания потока абразивной среды из второго отверстия стальной трубки в направлении первого отверстия. Первая стадия может обеспечить подачу абразивной среды из источника подачи в первое отверстие стальной трубки и забор абразивной среды из второго отверстия стальной трубки в источник подачи, тогда как вторая стадия обеспечивает подачу абразивной среды из источника подачи во второе отверстие стальной трубки и забор абразивной среды из первого отверстия в источник подачи.

[0015] С помощью указанного способа может быть изготовлена полая пружина согласно настоящему изобретению.

Эффект

[0016] Согласно настоящему изобретению равномерно полируется внутренняя поверхность стальной трубки в полой пружине и/или на ней создается сжимающее остаточное напряжение. Благодаря этому повышается циклическая долговечность стальной трубки. Более того, полируется внутренняя поверхность полой пружины и/или на ней создается сжимающее остаточное напряжение, вследствие чего увеличивается циклическая долговечность полой пружины.

Краткое описание фигур

[0017] На фиг. 1 представлена блок-схема, иллюстрирующая ряд стадий по изготовлению полой стабилизирующей трубки;

На фиг. 2 представлено изображение, иллюстрирующее устройство, используемое для реализации способа изготовления полой стабилизирующей трубки согласно настоящему изобретению;

На фиг. 3 представлен чертеж в трех проекциях, иллюстрирующий трубчатый элемент;

На фиг. 4 показаны виды в поперечном разрезе изогнутого участка трубчатого элемента;

На фиг. 5 представлен вид в разрезе, иллюстрирующий полирование внутренней поверхности трубчатого элемента;

На фиг. 6 представлены графики, где проиллюстрированы формы шероховатости поверхности Примере 1;

На фиг. 7 представлены графики, иллюстрирующие результаты измерения шероховатости внутренней поверхности изогнутого участка и прямого участка трубчатого элемента;

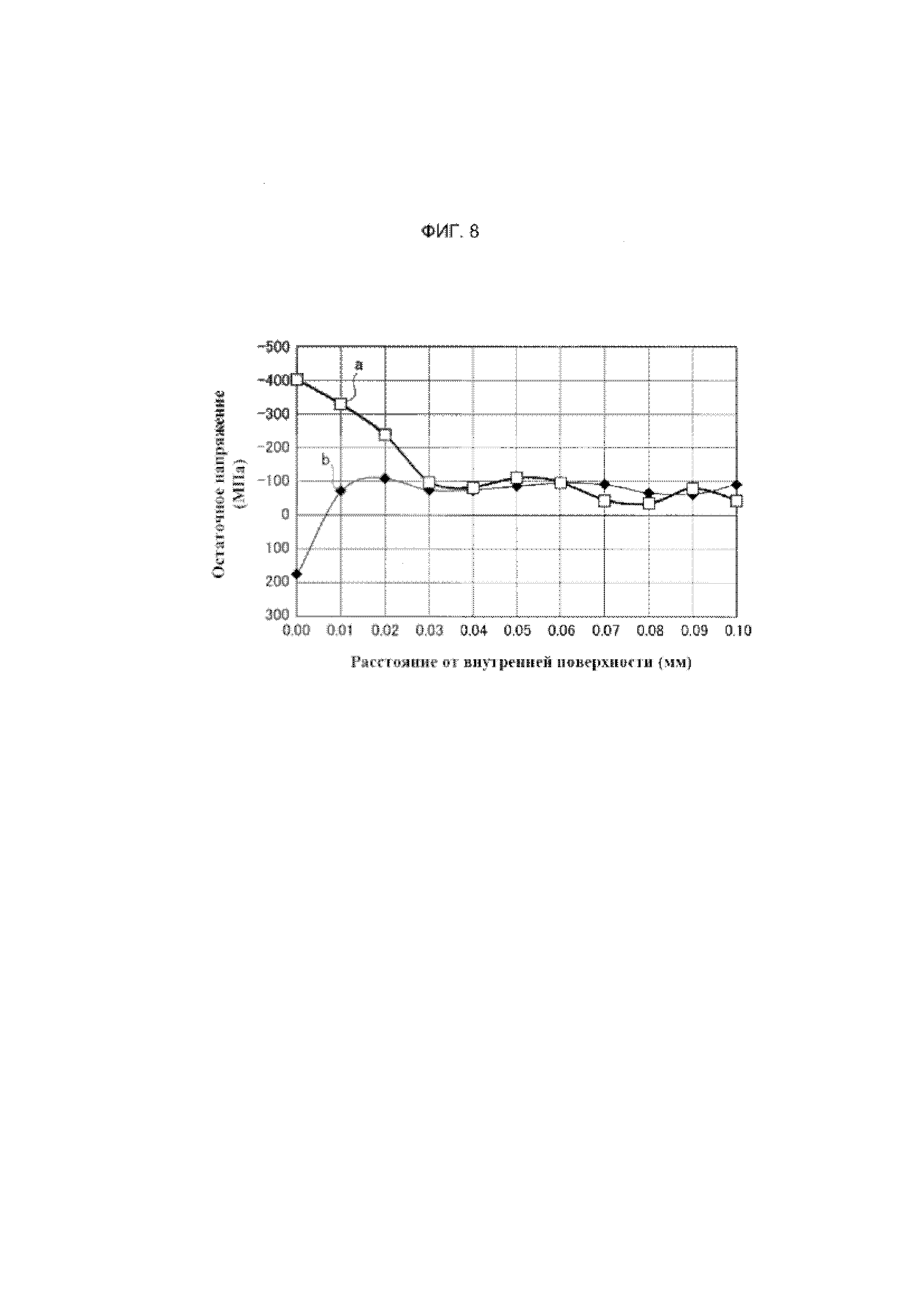

На фиг. 8 представлен график, иллюстрирующий результаты измерения остаточного напряжения на внутренней поверхности трубчатого элемента Примера 1;

На фиг. 9 показан вид сверху трубчатого элемента, иллюстрирующий положения, в которых измеряется шероховатость поверхности в Примере 2;

На фиг. 10 показано поперечное сечение трубчатого элемента, иллюстрирующее точки, в которых измеряется шероховатость поверхности в Примере 2;

На фиг. 11 представлен график, иллюстрирующий среднее значение результатов измерения шероховатости поверхности Примера 2;

На фиг. 12 представлен график, иллюстрирующий результаты измерения шероховатости поверхности Примера 2 в зависимости от локальной формы трубчатого элемента;

На фиг. 13 представлен график, иллюстрирующий результаты измерения остаточного напряжения в Примере 2 в зависимости от локальной формы трубчатого элемента.

Подробное раскрытие вариантов осуществления настоящего изобретения

[0018] Ниже представлено подробное описание полой пружины согласно одному из вариантов осуществления настоящего изобретения и способ изготовления такой пружины в привязке к чертежам. Полая пружина согласно этому варианту осуществления настоящего изобретения состоит из стальной трубки. Среднее значение шероховатости ее поверхности составляет менее 10 мкм по всей внутренней поверхности. По всей внутренней поверхности стальной трубки может быть создано сжимающее остаточное напряжение. Этот вариант осуществления настоящего изобретения описан, исходя из условия, что полая пружина представляет собой полую стабилизирующую трубку. Однако этот вариант не ограничен полой стабилизирующей трубкой и применим к полым пружинам других типов, таких как, например, полые винтовые пружины, используемые в подвесках автомобилей. В полой стабилизирующей трубке согласно настоящему изобретению корпус этой трубки, отличный от ее концевых участков, выполняющих функцию соединения между собой других элементов, соответствует полой пружине.

[0019] Как показывает блок-схема, представленная на фиг. 1, полая стабилизирующая трубка согласно описываемому варианту осуществления получается путем выполнения ряда стадий способа изготовления согласно варианту его реализации, которые включают в себя: получение стальной трубки в качестве исходного материала (стадия S1); резку (стадия S2); гибку (стадия S3); термообработку (стадия S4); полировку внутренней поверхности (стадия S5); окончательную обработку (стадия S6); дробеструйную обработку (стадия S7); и нанесение покрытия (стадия S8).

[0020] Способ изготовления согласно этому варианту осуществления соответствует стадии полировки внутренней поверхности (стадии S5). В способе изготовления согласно этому варианту осуществления предусмотрена стальная трубка, проходящая стадию (S1) получения исходного материала, стадию (S2) резки, стадию (S3) гибки и стадию (S4) термообработки, после чего осуществляется полировка ее внутренней поверхности. В последующем описании стальная трубка, в отношении которой должен применяться способ изготовления согласно этому варианту осуществления, после выполнения стадий S1-S4 для удобства будет называться трубчатым элементом.

[0021] Способ изготовления согласно этому варианту осуществления предусматривает получение трубчатого элемента, подвергаемого на стадии S4 термообработке, такой как закалка и отпуск, после чего выполняется технологический процесс, соответствующий полировке внутренней поверхности на стадии S5 с целью уменьшения шероховатости внутренней поверхности и/или создания на ней сжимающего остаточного напряжения. Для уменьшения шероховатости внутренней поверхности и/или создания сжимающего остаточного напряжения трубчатый элемент должен быть подвергнут термообработке на стадии S4 до того, как к нему будет применен способ изготовления согласно этому варианту осуществления.

[0022] Если поменять местами способ изготовления согласно этому варианту осуществления и стадию (S4) термообработки с тем, чтобы термообработка выполнялась после полировки внутренней поверхности, соответствующей способу изготовления согласно этому варианту осуществления, то термообработка может привести к увеличению шероховатости поверхности или уменьшению сжимающего остаточного напряжения.

[0023] В Таблице 1 приведен сравнительный пример, иллюстрирующий изменение шероховатости внутренней поверхности в случае выполнения термообработки стальной трубки после полировки внутренней поверхности. Среднеарифметическая шероховатость (единица измерения: мкм) и максимальная шероховатость Rz (единица измерения: мкм), которые измеряются с помощью измерительного прибора типа самописца, сначала уменьшаются относительно значений исходного материала за счет полировки внутренней поверхности, но в итоге возрастают после термообработки. Поскольку термообработка повышает шероховатость поверхности, очевидно, что неправильно выполнять термообработку после полировки внутренней поверхности. В Таблице 1 приведены данные, измеренные в одном и том же положении одной и той же стальной трубки.

[0025] На фиг. 2 представлен вид, иллюстрирующий устройство, используемое для реализации способа изготовления полой стабилизирующей трубки. Устройство, показанное на фиг. 2, подает поток абразивной среды, который протекает через трубчатый элемент 10 и полирует его внутреннюю поверхность. Это устройство включает в себя: первый источник 31 подачи, который подает абразивную среду; первый привод 35, который приводит в действие первый источник 31 подачи; и первый канал 21, который соединяет между собой первый источник 31 подачи и трубчатый элемент 10 с целью подачи абразивной среды. Описываемое устройство дополнительно включает в себя: второй источник 32 подачи, который подает абразивную среду; второй привод 36, который приводит в действие второй источник 32 подачи; и второй канал 22, который соединяет между собой второй источник 32 подачи и трубчатый элемент 10 с целью подачи абразивной среды.

[0026] На фиг. 3 представлен чертеж в трех проекциях, иллюстрирующий трубчатый элемент 10. На фиг. 3(a) показан его вид сверху, на фиг. 3(b) показан его вид спереди; а на фиг. 3(c) показан его вид сбоку. Трубчатый элемент 10 формируется путем изгибания стальной трубки с приданием ей U-образной формы, после чего выполняется термообработка изогнутой стальной трубки, включая ее закалку и отпуск. Первый и второй концы 11 и 12 трубчатого элемента 10 открыты и образуют, соответственно, первое и второе отверстия 11а и 12а.

[0027] На фиг. 4 представлены схематические изображения, иллюстрирующие изменение формы поперечного сечения изогнутых участков трубчатого элемента 10. На фиг. 4(a) представлена форма поперечного сечения по линии А-А, показанной на фиг. 3(a); на фиг. 4(b) представлена форма поперечного сечения по линии В-В; а на фиг. 4(c) представлена форма поперечного сечения по линии С-С. Поперечное сечение трубчатого элемента 10, показанное на фиг. 4(b), имеет более сплюснутую форму, чем поперечные сечения, представленные на фиг. 4(a) и 4(b). При уменьшении толщины стенки трубчатого элемента 10 для снижения общего веса поперечные сечения изогнутых участков проявляют более выраженную тенденцию к сплющиванию.

[0028] Первый и второй источники 31 и 32 подачи, показанные на фиг. 2, подают вязкоупругую абразивную среду в трубчатый элемент 10, соответственно, по первому и второму каналам 21 и 22. Первый и второй источники 31 и 32 подачи осуществляют забор абразивной среды из трубчатого элемента 10, соответственно, через первый и второй каналы 21 и 22. Когда первый источник 31 подачи подает абразивную среду в трубчатый элемент 10 по первому каналу 21, второй источник 32 подачи может осуществлять забор абразивной среды через второй канал 22. Когда второй источник 31 подачи подает абразивную среду в трубчатый элемент 10 по второму каналу 22, первый источник 31 подачи может осуществлять забор абразивной среды через первый канал 21.

[0029] Абразивная среда содержит зернистый абразив (абразивные зерна) в вязкоупругом материале-основе и обладает свойством протекания под высоким давлением. Материал-основа может представлять собой полимерный материал, такой как полиборосилоксан. Абразивом может служить карбид кремния или алмазная крошка. Абразив и материал-основа абразивной среды не ограничены вариантами, приведенными в качестве примера в настоящем документе, и могут представлять собой иные материалы, пригодные для использования.

[0030] На фиг. 5 представлен вид в разрезе, иллюстрирующий полирование внутренней поверхности трубчатого элемента 10. Первое отверстие 11а первого конца 11 трубчатого элемента 10 соединено с первым каналом 21 с помощью первого крепления 25. Второе отверстие 12а второго конца 12 трубчатого элемента 10 соединено со вторым каналом 22 с помощью второго крепления 26.

[0031] В ходе первого процесса абразивная среда 200 подается из первого источника 31 подачи в первое отверстие 11а трубчатого элемента 10 по первому каналу 21. Абразивная среда 200, подаваемая в первое отверстие 11а, перетекает через трубчатый элемент 10 в направлении второго отверстия 12а и отводится через второе отверстие 12а. Абразивная среда 200, отводимая из второго отверстия 12а, забирается во второй источник 32 подачи по второму каналу 22.

[0032] В ходе второго процесса абразивная среда 200 подается из второго источника 32 подачи во второе отверстие 12а трубчатого элемента 10 по второму каналу 22. Абразивная среда 200, подаваемая во второе отверстие 12а, перетекает через трубчатый элемент 10 в направлении первого отверстия 11а и отводится через первое отверстие 11а. Абразивная среда 200, отводимая из первого отверстия 11а, забирается в первый источник 31 подачи по первому каналу 21.

[0033] Указанные первый и второй процессы поочередно сменяют друг друга, и абразивная среда 200 проходит через трубчатый элемент 10 в двух противоположных направлениях. Абразивная среда 200 содержит зернистый абразив (абразивные зерна) и циркулирует в трубчатом элементе 10, полируя внутреннюю поверхность трубчатого элемента 10. Внутренняя поверхность трубчатого элемента 10 постепенно полируется абразивной средой, перетекающей туда и обратно в трубчатом элементе 10. Даже в изогнутом трубчатом элементе 10, которому придана U-образная форма, как это показано на фиг. 3, и который характеризуются сплюснутым поперечным сечением изогнутых участков, как это показано на фиг. 4, внутренняя поверхность этого трубчатого элемента 10 полируется равномерно циркулирующей абразивной средой 200. В результате равномерно полируется внутренняя поверхность полой стабилизирующей трубки для уменьшения шероховатости поверхности и/или на ней создается сжимающее остаточное напряжение, вследствие чего повышается циклическая долговечность полой стабилизирующей трубки.

[0034] В проиллюстрированном примере осуществления настоящего изобретения первый и второй процессы поочередно сменяют друг друга, а абразивная среда 200 проходит через трубчатый элемент 10 в двух противоположных направлениях. Однако настоящее изобретение не ограничено этим примером осуществления. К примеру, способ согласно настоящему изобретению может включать в себя любой процесс из числа первого процесса, в ходе выполнения которого абразивная среда 200 перетекает из первого отверстия 11а в направлении второго отверстия 12а в трубчатом элементе 10, и второго процесса, в ходе выполнения которого абразивная среда 200 перетекает из второго отверстия 12а в направлении первого отверстия 11а в трубчатом элементе 10.

[0035] Более того, в этом варианте осуществления настоящего изобретения, первый и второй источники 31 и 32 подачи выполнены в виде отдельных компонентов, как это показано на фиг. 2. Но настоящее изобретение не ограничено этой конфигурацией. В первое и второе отверстия 11а и 12а трубчатого элемента 10 абразивная среда подается из одного и того же источника подачи, соответственно, по первому и второму каналам 21 и 22. Абразивная среда может подаваться или забираться одним и тем же источником подачи, что обеспечивает циркуляцию абразивной среды в трубчатом элементе 10 или, например, ее перетекание в одном направлении в трубчатом элементе 10.

Пример 1

[0036] В Примере 1 был применен способ изготовления полой стабилизирующей трубки согласно настоящему изобретению, и было подтверждено, что внутренняя поверхность трубчатого элемента, изогнутого с приданием ему U-образной формы, как это показано на фиг. 3, была подвергнута полировке. В Примере 1 было проведено измерение изогнутых участков, подвергнутых гибке, и промежуточных прямых участков, не подвергнутых гибке.

[0037] В Примере 1 в качестве абразива для абразивной среды был использован карбид кремния. Карбид кремния характеризовался размером зерен, эквивалентным зернистости шлифовальных камней от 80 до 100. Абразивная среда подавалась из источника подачи абразивной среды в трубчатый элемент и пропускалась через него при следующих условиях: давление 5 МПа, расход 600 мм/мин и время полирования 20 минут.

[0038] В Таблице 2 показаны результаты измерения шероховатости внутренней поверхности с использованием измерительного прибора типа самописца после инициирования перетекания абразивной среды через трубчатый элемент с целью полирования его внутренней поверхности. В Таблице 2 представлены значения среднеарифметической шероховатости Ra (единица измерении: мкм) и максимальной шероховатости Rz (единица измерении: мкм) на изогнутом участке и на прямом участке. В Таблице 2 также показаны результаты измерения шероховатости внутренней поверхности неотполированного трубчатого элемента, использованного в качестве Сравнительного примера, на его изогнутом участке и прямом участке при тех же условиях.

[0040] На фиг. 6 показаны результаты измерения формы шероховатости в Примере 1. На фиг. 6(a) показана форма шероховатости изогнутого участка в Примере 1. На фиг. 6(b) показана форма шероховатости прямого участка в Примере 1. На фиг. 6(c) показана форма шероховатости изогнутого участка в Сравнительном примере. На фиг. 6(d) показана форма шероховатости прямого участка в Сравнительном примере.

[0041] В Таблице 2 и на фиг. 6 показано, что шероховатость поверхности, как изогнутого участка, так и прямого участка в Примере 1 оказалась меньше, чем соответствующие значения шероховатости в Сравнительном примере. Следовательно, Пример 1 демонстрирует, что способ изготовления полой стабилизирующей трубки согласно описываемому варианту осуществления настоящего изобретения может существенно уменьшить шероховатость поверхности внутри трубчатого элемента, как на его изогнутом участке, так и на его прямом участке.

[0042] На фиг. 7 представлены графики, иллюстрирующие результаты измерения шероховатости поверхности в четырех точках, произвольным образом расположенных по окружности внутренней поверхности на изогнутом участке и на прямом участке трубчатого элемента в Примере 1. На фиг. 7(a) представлены значения среднеарифметической шероховатости Ra и максимальной шероховатости Rz на изогнутом участке трубчатого элемента по вертикальной оси для каждой точки на горизонтальной оси от первой до четвертой. Этот график также содержит средние значения как среднеарифметической шероховатости Ra, так и максимальной шероховатости Rz. Аналогичным образом на фиг. 7(b) представлены значения шероховатости на прямом участке трубчатого элемента.

[0043] Как показано на фиг. 7, числовые значения среднеарифметической шероховатости Ra и максимальной шероховатости Rz в четырех точках оказались сравнительно близкими средним значениям в этих четырех точках на изогнутом участке (см. фиг. 7(a)) и на прямом участке (см. фиг. 7(b)). Это говорит о том, что с использованием способа изготовления полой стабилизирующей трубки согласно настоящему изобретению внутренняя поверхность была отполирована таким образом, что шероховатость поверхности оказалась постоянной, как на изогнутом участке, так и на прямом участке, вне зависимости от окружного положения.

[0044] На фиг. 8 представлен график, иллюстрирующий результаты измерения остаточного напряжения на внутренней поверхности прямого участка трубчатого элемента 10. Остаточное напряжение измерялось в зависимости от расстояния в направлении вглубь от внутренней поверхности трубчатого элемента 10 с использованием рентгеновского аппарата для измерения напряжений. Измеренные значения а, показанные на графике, были получены в случае, когда внутренняя поверхность трубчатого элемента 10 была отполирована согласно описанию, представленному выше. На этом графике также представлены измеренные значения b, полученные в случае, когда для сравнения внутренняя поверхность трубчатого элемента 10 не была отполирована.

[0045] В случае, когда внутренняя поверхность не была отполирована, остаточное напряжение, обозначенное измеренными значениями b, показанными на фиг. 8, приняло положительную величину на внутренней поверхности трубчатого элемента 10 и постепенно уменьшалось при увеличении расстояния от внутренней поверхности, приняв в итоге по существу постоянную отрицательную величину. Это говорит о том, что остаточное напряжение на внутренней поверхности представляет собой растягивающее напряжение, которое превращается в сжимающее напряжение на определенном расстоянии от внутренней поверхности.

[0046] С другой стороны, в случае, когда внутренняя поверхность была отполирована, остаточное напряжение, обозначенное измеренными значениями а, показанными на фиг. 8, приняло отрицательную величину на внутренней поверхности трубчатого элемента 10. Абсолютная величина остаточного напряжения оказалась больше аналогичной величины, обозначенной измеренными значениями b в случае, когда внутренняя поверхность не была отполирована. Абсолютная величина уменьшалась с увеличением расстояния от внутренней поверхности, и остаточное напряжение в итоге приняло по существу постоянную отрицательную величину. Это говорит о том, что абсолютная величина остаточного напряжения на внутренней поверхности превышает аналогичную величину в случае, когда внутренняя поверхность не отполирована; а также о том, что остаточное напряжение представляет собой сжимающее напряжение вне зависимости от расстояния от внутренней поверхности.

[0047] Как было указано выше, полировка внутренней поверхности трубчатого элемента 10 надлежащим образом создает на ней сжимающее остаточное напряжение.

[0048] Сжимающее остаточное напряжение создается за счет полировки внутренней поверхности трубчатого элемента согласно описанию, представленному выше; при этом за счет полировки внутренней поверхности трубчатого элемента 10 одновременно уменьшается ее шероховатость. Следовательно, количество стадий обработки трубчатого элемента 10 остается неизменным, и объем работ не увеличивается.

[0049] В Таблице 3 показаны результаты повторных усталостных испытаний на изгиб, проведенных в отношении полых стабилизирующих трубок, полученных путем равномерной полировки внутренней поверхности трубчатого элемента. Пример 1 представляет собой полые стабилизирующие трубки с внутренними поверхностями, отполированными согласно одному из вариантов осуществления настоящего изобретения. Сравнительный пример представляет собой полые стабилизирующие трубки с неотполированными внутренними поверхностями. Усталостные испытания были проведены с использованием двух образцов для каждого примера из числа Примера 1 и Сравнительного примера.

[0051] Таблица 3 подтверждает, что количество циклов изгиба до разрыва полой стабилизирующей трубки с равномерно отполированной внутренней поверхностью увеличилось, а циклическая долговечность указанной трубки повысилась.

Пример 2

[0052] В Примере 2 был применен способ изготовления полой стабилизирующей трубки согласно настоящему изобретению, при этом внутренняя поверхность трубчатого элемента 10, изогнутого с приданием ему U-образной формы (как это показано на фиг. 3) была подвергнута полировке. Измерение шероховатости поверхности и остаточного напряжения было проведено в отношении отполированного трубчатого элемента и неотполированного трубчатого элемента. В Примере 2 измерение и полировка проводились в тех же условиях, что и в Примере 1.

[0053] На фиг. 9 показан вид сверху трубчатого элемента 10, иллюстрирующий положения, в которых были проведены измерения шероховатости поверхности в Примере 2. Измерения шероховатости поверхности были выполнены в первом положении Р1 на прямом участке, во втором положении Р2 на изогнутом участке, в третьем положении Р3 на еще одном прямом участке, в четвертом положении Р4 на еще одном изогнутом участке и в пятом положении Р5 на еще одном дополнительном прямом участке в следующем порядке: от первого конца 11 трубчатого элемента 10 ко второму концу 12. Первое, третье и пятое положения Р1, Р3 и Р5 располагались по существу по центру соответствующих прямых участков в продольном направлении трубчатого элемента 10.

[0054] На фиг. 10 показано поперечное сечение трубчатого элемента 10, иллюстрирующее точки, в которых была измерена шероховатость внутренней поверхности в Примере 2. Измерение шероховатости поверхности было выполнено в отношении отполированного трубчатого элемента и неотполированного трубчатого элемента в четырех точках, включая верхнюю точку 10а, нижнюю точку 10b, внутреннюю точку 10 с и внешнюю точку 10d в положениях с первого по пятое (Р1-Р5), которые показаны на фиг. 9. В контексте настоящего документа внутренняя точка 10 с и внешняя точка 10d определяются, исходя из направления, в котором изогнут трубчатый элемент 10 во втором и четвертом положениях Р2 и Р4 на изогнутых участках. Внутренняя и внешняя точки в первом, третьем и пятом положениях Р1, Р3 и Р5 на соединяющих их прямых участках смотрят в одном и том же направлении. В каждом из положений с первого по пятое (Р1-Р5) были рассчитаны максимальные, минимальные и средние значения максимальной шероховатости Rz в четырех точках, включая верхнюю, нижнюю, внутреннюю и внешнюю точки 10а-10d.

[0055] На фиг. 11 представлен график, иллюстрирующий среднее значение результатов измерения шероховатости поверхности (максимальной шероховатости) Примера 2. Сравнение ломаной линии для отполированного трубчатого элемента с ломаной линией для неотполированного трубчатого элемента показывает, что благодаря полировке шероховатость поверхности уменьшилась во всех положениях с первого по пятое (Р1-Р5). Среднее значение шероховатости поверхности (максимальной шероховатости) превысило 10 мкм в одном из измерительных положений неотполированного трубчатого элемента, но не превысило 10 мкм ни в одном из измерительных положений отполированного трубчатого элемента.

[0056] В Примере 2 трубчатый элемент 10 полировался за счет перетекания через него абразивной среды. Трубчатый элемент 10 был равномерно отполирован абразивной средой вне зависимости от его локальной формы, как на прямых участках, соответствующих первому, третьему и пятому положениям Р1, Р3 и Р5, так и на изогнутых участках, соответствующих второму и четвертому положениям Р2 и Р4. Среднее значение шероховатости поверхности (максимальной шероховатости) уменьшилось по всей внутренней поверхности вне зависимости от локальной формы трубчатого элемента на его прямых или изогнутых участках.

[0057] На фиг. 12 представлен график, иллюстрирующий результаты измерения шероховатости поверхности (максимальной шероховатости) Примера 2 в зависимости от локальной формы трубчатого элемента. Сравнение отполированного трубчатого элемента с неотполированным трубчатым элементом выявило тот факт, что благодаря полировке диапазон максимальной шероховатости в пределах от ее минимального значения до максимального значения был сужен. Диапазон максимальной шероховатости в пределах от ее минимального значения до максимального значения превысил 10 мкм на изогнутом участке неотполированного трубчатого элемента, но не превысил 10 мкм в отполированном трубчатом элементе вне зависимости от его локальной формы.

[0058] В Примере 2 трубчатый элемент 10 полировался за счет перетекания через него абразивной среды. Благодаря этому трубчатый элемент 10 был равномерно отполирован абразивной средой вне зависимости от его локальной формы, как на прямых участках, соответствующих первому, третьему и пятому положениям Р1, Р3 и Р5, так и на изогнутых участках, соответствующих второму и четвертому положениям Р2 и Р4. Следовательно, диапазон максимальной шероховатости в пределах от ее минимального значения до максимального значения был сужен по всей внутренней поверхности вне зависимости от локальной формы на прямых или изогнутых участках.

[0059] На фиг. 13 представлен график, иллюстрирующий результаты измерения остаточного напряжения в Примере 2 в зависимости от локальной формы трубчатого элемента. На фиг. 13, аналогично фиг. 12, показано среднее значение остаточного напряжения на отполированном трубчатом элементе и на неотполированном трубчатом элементе в зависимости от их локальной формы, как на прямых участках, соответствующих первому, третьему и пятому положениям Р1, Р3 и Р5, так и на изогнутых участках, соответствующих второму и четвертому положениям Р2 и Р4. На внутренней поверхности отполированного трубчатого элемента было создано остаточное напряжение вне зависимости от его локальной формы на прямых или изогнутых участках.

[0060] В Примере 2 трубчатый элемент 10 полировался за счет перетекания в нем абразивной среды, благодаря чему трубчатый элемент 10 был равномерно отполирован, как на прямых участках, так и на изогнутых участках. Следовательно, сжимающее остаточное напряжение было создано на всей внутренней поверхности вне зависимости от локальной формы трубчатого элемента на прямых или изогнутых участках.

[0061] Аналогично Примеру 1 внутренняя поверхность трубчатого элемента 10 в Примере 2 равномерно полировалась за счет перетекания абразивной среды. Благодаря этому было уменьшено среднее значение шероховатости поверхности до менее 10 мкм по всей внутренней поверхности трубчатого элемента 10, и/или на всей внутренней поверхности было создано сжимающее остаточное напряжение. Следовательно, как и в Примере 1, количество циклов изгиба до разрыва для полых стабилизирующих трубок Примера 2 было увеличено, а их циклическая долговечность была повышена.

Промышленная применимость

[0062] Настоящее изобретение применимо к полой пружине, используемой в транспортных средствах, таких как автомобили, и к способу ее изготовления.

Ссылочные позиции

[0063] 10 трубчатый элемент

11 первый конец

11а первое отверстие

12 второй конец

12а второе отверстие

21 первый канал

22 второй канал

200 абразивная среда.

Реферат

Группа изобретений относится к обработке материалов резанием и может быть использована при изготовлении пружин с повышенной циклической долговечностью. Способ изготовления полой пружины включает резку стальной трубки, гибку с приданием стальной трубке заданной формы и термообработку. Осуществляют полировку внутренней поверхности стальной трубки путем перетекания вязкоупругой абразивной среды в стальной трубке между первым отверстием и вторым отверстием стальной трубки, которую производят после гибки стальной трубки и термообработки с обеспечением среднего значения шероховатости по всей внутренней поверхности стальной трубки не менее 10 мкм и/или созданием сжимающего остаточного напряжения. Обеспечивается равномерная полировка внутренней поверхности стальной трубки. 2 н. и 5 з.п. ф-лы, 2 пр., 3 табл., 13 ил.

Комментарии