Пористые абразивные изделия с агломерированными абразивными материалами и способы изготовления агломерированных абразивных материалов - RU2281851C2

Код документа: RU2281851C2

Чертежи

Описание

Настоящее изобретение имеет отношение к созданию абразивных изделий со связкой или абразивных инструментов, которые сделаны пористыми за счет использования некоторых агломерированных абразивных шлифовальных зерен и способов изготовления агломерированных абразивных шлифовальных зерен.

Абразивные инструменты имеют различные "градации" и "структуры", которые определяют при помощи объемного процентного содержания абразивного шлифовального зерна, связующего материала и пористости в матрице абразивного шлифовального зерна композиционного материала. Во многих операциях шлифования пористость абразивного инструмента, в особенности пористость проницаемой или взаимосвязанной природы, повышает эффективность операции шлифования и качество отшлифованного обрабатываемого изделия. Средства создания пористости, такие как пузырьковый оксид алюминия и нафталиновые шарики, могут быть добавлены в смеси абразивного композиционного материала, что позволяет произвести прессование и обработку пористого не отвержденного абразивного изделия и получить адекватный объемный процент пористости в готовом изделии.

Естественная пористость, возникающая за счет упаковки абразивных шлифовальных зерен и частиц связующего материала во время прессования, не достаточна для обеспечения характера пористости, который желателен для некоторых операций шлифования. Средства создания пор могут быть добавлены для достижения высоких процентных содержаний пористости, однако открытые каналы или взаимосвязанная пористость не могут быть обеспечены за счет использования известных в настоящее время средств создания пор (например, при помощи полых керамических или стеклянных шариков). Некоторые средства создания открытых пор должны сгорать в абразивной матрице (например, скорлупа грецких орехов и нафталин), что создает различные трудности при изготовлении инструмента. Кроме того, плотности средств создания пор, связующих материалов и абразивных шлифовальных зерен существенно варьируют, что часто усложняет контроль расслоения абразивной смеси в ходе обработки и формования и, в свою очередь, часто приводит к потере однородности в трехмерной структуре готового абразивного изделия.

Нашли, что объемный процент взаимосвязанной пористости или проницаемости для жидкости более существенно влияет на характеристику шлифования абразивных изделий, чем простой объемный процент пористости. В патенте США №A-5738696 раскрыт способ изготовления абразивных изделий со связкой, с использованием удлиненного абразивного шлифовального зерна, имеющего коэффициент формы, составляющий по меньшей мере 5:1. Абразивные круги со связкой имеют проницаемые структуры, которые содержат 55-80% по объему взаимосвязанной пористости. Взаимосвязанная пористость позволяет удалять отходы при шлифовании (шлифовальный шлам) и пропускать охлаждающий флюид через корпус круга в ходе шлифования. Наличие взаимосвязанной пористости может быть подтверждено при помощи измерения проницаемости круга к потоку воздуха в контролируемых условиях. В патенте США №A-5738697 описаны имеющие высокую проницаемость шлифовальные круги, которые имеют существенную степень взаимосвязанной пористости (40-80 объем. %). Эти круги сделаны с использованием матрицы волокнистых частиц, имеющих коэффициент формы, составляющий по меньшей мере 5:1. В качестве волокнистых частиц могут быть использованы глиноземабразивные шлифовальные зерна из спеченного золь гель оксида алюминия (из спеченного зольгелиевого глинозема) или обычные неволокнистые абразивные шлифовальные зерна, смешанные с различными волокнистыми наполнителями, такими как керамическое волокно, полиэфирное волокно и стекловолокно, а также маты и агломераты, образованные из таких частиц. Следует иметь в виду, что волокнистые абразивные шлифовальные зерна не агломерируют и не покрывают иным образом связкой ранее сборки круга.

Абразивное, шлифовальное зерно агломерируют для решения различных задач, главной из которых является создание возможности использования частиц абразивного шлифовального зерна малых размеров, позволяющих обеспечить такую же эффективность шлифования, что и более крупные абразивные частицы. Во многих случаях абразивное шлифовальное зерно агломерируют для того, чтобы получить менее пористую структуру и более плотный шлифовальный инструмент, имеющий более сильно связанные абразивные шлифовальные зерна. Имеются сведения, что агломерированные абразивные шлифовальные зерна улучшают эффективность шлифования при помощи механизмов, не связанных со степенью или характером пористости абразивного изделия со связкой.

В патенте США №A-2194472 раскрыт абразивный инструмент с покрытием, изготовленный с использованием агломератов, содержащих множество относительно мелких абразивных шлифовальных зерен и любую из связок, которые обычно используют в абразивном инструменте с покрытием или со связкой. Органические связки используют для сцепления агломератов с основой абразивного материала с покрытием. Агломераты создают открытую для покрытия поверхность в абразивных материалах с покрытием, изготовленных с использованием относительно мелкого зерна. Абразивные материалы с покрытием, изготовленные с использованием агломератов вместо индивидуальных абразивных шлифовальных зерен, характеризуются относительно быстрым съемом материала с заготовки, большим сроком службы и пригодностью для чистовой обработки поверхности заготовки с высоким качеством.

В патенте США №A-2216728 раскрыты агрегаты абразивного шлифовального зерна связующего материала, изготовленные из любого типа связующего материала. Причиной для использования агрегатов является желание получить очень плотные структуры круга для удержания алмазного зерна или зерна CBN (кубического нитрида бора) в ходе операций шлифования. Если агрегаты имеют пористую структуру, то тогда создают поток внутриагрегатных связующих материалов, который втекает в поры агрегатов и обеспечивает полную плотность структуры в ходе обжига. Агрегаты позволяют использовать мелочь абразивного шлифовального зерна, которая в противном случае теряется в процессе изготовления инструментов.

В патенте США №A-3048482 раскрыты фасонные абразивные микросегменты агломерированных абразивных шлифовальных зерен и органических связующих материалов в виде пирамид или других конических форм. Фасонные абразивные микросегменты, которые приклеены к волокнистой основе, используют для изготовления абразивов с покрытием и для облицовки поверхности тонких шлифовальных кругов. Сообщается, что обеспечивается повышение срока службы, контролируемая гибкость инструмента, высокая прочность и безопасность работы на высоких скоростях резания, упругое действие и высокая эффективность шлифования по сравнению с инструментами, которые изготовлены без микросегментов агломерированных абразивных шлифовальных зерен.

В патенте США №A-3982359 описано формование агрегатов полимерного связующего материала и абразивного шлифовального зерна, имеющих величины твердости, превышающие величины твердости полимерного связующего материала, использованного для связывания агрегатов в абразивном инструменте. Более высокие скорости шлифования и более длительные сроки службы инструмента были получены в кругах с полимерной связкой, содержащих агрегаты.

В патенте США №A-4355489 раскрыто абразивное изделие (круг, ремень, лист, блок и т.п.), изготовленное из матрицы волокнистых нитей, связанных вместе в точках контакта абразивных агломератов, имеющих объем пустот ориентировочно 70-97%. Агломераты могут быть сделаны с использованием застеклованных или полимерных связок и любого абразивного шлифовального зерна.

В патенте США №A-4364746 раскрыты абразивные инструменты, содержащие абразивные агломераты, имеющие различные прочности. Агломераты могут быть сделаны с использованием абразивного шлифовального зерна и полимерных связок, а также могут содержать другие материалы, такие как рубленые волокна, вводимые для повышения прочности или твердости.

В патенте США №A-4393021 раскрыт способ изготовления абразивных агломератов с использованием абразивного шлифовального зерна и полимерной связки, в котором используют полотно из сетки и прокатывают пасту зерна и связки через указанное полотно, чтобы получить экструдат в виде червяков. Полученный экструдат отверждают при помощи нагревания и затем измельчают для образования агломератов.

В патенте США №A-4799939 описаны эродируемые агломераты абразивного шлифовального зерна, полых тел и органического связующего материала, а также использование этих агломератов в абразивах с покрытием и в абразивах со связкой. Сообщается, что абразивные изделия, содержащие агломераты, обеспечивают снятие большого слоя материала заготовки при шлифовании, имеют высокий срок службы и могут быть использованы в условиях шлифования с охлаждением. Агломераты преимущественно имеют наибольший размер 150-3,000 мкм. Для изготовления агломератов перемешивают в виде суспензии полые тела, зрено, связующий материал и воду, а затем отверждают смесь при помощи теплоты или излучения, чтобы удалить воду, после чего размалывают твердую смесь в щековой дробилке или валковой дробилке и просеивают полученный материал.

В патенте США №A-5129189 раскрыты абразивные инструменты, имеющие матрицу полимерного связующего материала, содержащую конгломераты абразивного шлифовального зерна, полимера и материала наполнителя, такого как криолит.

В патенте США №A-5651729 описан шлифовальный круг, имеющий сердечник и абразивный ободок, сделанный из полимерного связующего материала и дробленых агломератов алмазного или CBN абразивного шлифовального зерна, с металлическим или керамическим связующим материалом. Установленные преимущества кругов, сделанных с использованием агломератов, включают в себя наличие свободного пространства для удаления стружки, высокую износостойкость, характеристику самозаточки, высокое механическое сопротивление круга и возможность непосредственного соединения абразивного ободка с корпусом круга. В соответствии с одним из вариантов используют ободки шлифования, связанные с использованием алмаза или CBN, которые раздроблены до размера от 0.2 до 3 мм, чтобы образовать агломераты.

В патенте США №A-4311489 раскрыты агломераты из мелкого (не более 200 мкм) абразивного шлифовального зерна и криолита, при необходимости с силикатной связкой, а также их использование при изготовлении абразивных инструментов с покрытием.

В патенте США №A-4541842 раскрыты абразивные материалы с покрытием и абразивные круги, сделанные с использованием агрегатов абразивного шлифовального зерна и вспененной смеси застеклованных связующих материалов с другими исходными материалами, такими как углеродная сажа или карбонаты, пригодные для вспенивания в ходе обжига агрегатов. "Гранулы" агрегатов содержат больший процент связующего материала, чем зерна, в объемных процентах. Эти гранулы используют для изготовления абразивных кругов, причем их спекают при 900°С (до плотности 70 фунт/ куб. фут; 1.134 г/ куб. см), при этом для изготовления круга используют застеклованный связующий материал, который обжигают при 880°С. Круги, изготовленные с использованием 16 объем. % гранул, имеют уровень эффективности шлифования, аналогичный эффективности шлифования кругов сравнения, изготовленных с использованием 46 объем. % абразивного шлифовального зерна. Гранулы имеют открытые ячейки в матрице застеклованного связующего материала с относительно мелкими абразивными шлифовальными зернами, которые образуют кластеры по периметрам открытых ячеек. Для обжига предварительно агломерированных сырых агрегатов используют барабанную печь, причем эти агрегаты затем вспенивают и спекают для приготовления гранул.

В патенте США №5975988 раскрыты абразивные изделия с покрытием, которые содержат основу и абразивный слой с органической связкой, причем абразив присутствует в виде фасонных агломератов, имеющих форму усеченных четырехгранных пирамид или кубов. Агломераты изготовлены от суперабразивных шлифовальных зерен со связкой в неорганическом связующем материале, имеют коэффициент теплового расширения такой же или практически такой же, как коэффициент теплового расширения абразивного шлифовального зерна.

В публикации WO 00/51788 раскрыты абразивные изделия, имеющие основу, органический связующий материал, который содержит твердые неорганические частицы, диспергированные в нем, и агломераты абразивных частиц, связанные с основой. Абразивные частицы в агломератах и твердые неорганические частицы в органическом связующем материале имеют главным образом одинаковые размеры. Агломераты могут иметь случайную или точно определенную форму, причем они изготовлены с использованием органического связующего материала. Твердыми неорганическими частицами могут быть любые частицы типа абразивного шлифовального зерна.

В патенте США №6086467 раскрыты шлифовальные круги, которые содержат абразивное шлифовальное зерно и кластеры зерна наполнителя меньшего размера, чем абразивное шлифовальное зерно. Может быть использован застеклованный связующий материал, а в качестве материала зерна наполнителя может быть использован оксид хрома. Размер кластеров зерна наполнителя составляет 1/3 или больше размера абразивного шлифовального зерна. Полученные преимущества включают в себя контролируемую эрозию связующего материала и удержание абразивного шлифовального зерна в применениях шлифования с малым усилием и с использованием суперабразивного шлифовального зерна, причем суперабразивное шлифовальное зерно должно быть разбавлено, чтобы снизить до минимума усилия шлифования. Кластеры зерна наполнителя могут быть образованы с использованием парафина. Ничего не говорится относительно спекания кластеров.

В публикации WO 01/04227 раскрыто абразивное изделие, которое содержит твердую основу и керамические абразивные композиционные материалы, сделанные с использованием абразивных частиц в пористой керамической матрице. Композиционные материалы связаны с основой при помощи металлического покрытия, такого как электроосажденный металл.

В наиболее близком аналоге настоящего изобретения - в патенте США 6086648 раскрыт абразивный инструмент на связке, имеющий структуру, проницаемую для потока флюида, и способ шлифования с использованием такого инструмента. Инструмент имеет 28-63 объем.% открытой пористости, причем указанная пористость пропитана смазочным материалом, представляющим собой парафиномаслянную смесь, и отличается тем, что содержит микрокристаллические абразивные зерна из альфа оксида алюминия.

Ни одно из вышеуказанных изобретений не раскрывает изготовление абразивных изделий с использованием пористого агломерированного абразивного шлифовального зерна и частиц связки для контроля процентного содержания и характера пористости, а также для поддержания пористости в виде проницаемой, взаимосвязанной пористости в абразивных изделиях со связкой. Также нет никаких ссылок на использование вращающейся обжиговой печи для изготовления различных агломератов абразивного шлифовального зерна, предназначенных для использования в абразивных изделиях.

Способы и инструменты в соответствии с настоящим изобретением позволяют получить новые структуры из агломерированных смесей комбинаций существующего абразивного шлифовального зерна и связующего материала, причем они позволяют контролировать конструирование и изготовление широкого диапазона структур абразивных изделий, имеющих выгодные бимодальные характеристики взаимосвязанной пористости. Такая бимодальная взаимосвязанная пористость повышает эксплуатационные качества абразивного инструмента, в особенности при проведении точных операций шлифования с большой контактной зоной, таких как глубинное плоское шлифование, шлифование внутреннего диаметра и процессы шлифования инструментов и приспособлений.

В соответствии с настоящим изобретением предлагается абразивный инструмент на связке, имеющий структуру, проницаемую для потока флюида, причем указанный инструмент содержит:

a) около 5-75 объем. % спеченных агломератов, которые содержат множество абразивных шлифовальных зерен, удерживаемых в связующем материале, причем связующий материал характеризуется температурой плавления от 500 до 1400°С, при этом спеченные агломераты имеют трехмерную форму и начальное распределение по размерам ранее изготовления инструмента;

b) связку;

и имеет

c) около 35-80 объем. % общей пористости, из которой по меньшей мере 30 объем. % взаимосвязанной пористости;

причем по меньшей мере 50% по весу спеченных агломератов в абразивном инструменте на связке, которые содержат множество абразивных шлифовальных зерен, сохраняют свою трехмерную форму после изготовления инструмента.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается абразивный инструмент на застеклованной связке, имеющий структуру, проницаемую для потока флюида, причем инструмент содержит:

a) около 5-75 объем. % спеченных агломератов из множества абразивных шлифовальных зерен со связующим материалом, причем связующий материал характеризуется вязкостью А при температуре плавления связующего материала;

b) застеклованную связку, которая характеризуется вязкостью В при температуре плавления связующего материала, причем вязкость В по меньшей мере на 33% ниже, чем вязкость А;

и имеет

c) около 35-80 объем. % пористости, в том числе по меньшей мере 30 объем. % взаимосвязанной пористости.

В соответствии с еще одним вариантом осуществления настоящего изобретения предлагается абразивный инструмент на застеклованной связке, имеющий структуру, проницаемую для потока флюида, причем инструмент содержит:

a) около 5-60 объем. % спеченных агломератов из множества абразивных шлифовальных зерен со связующим материалом, причем связующий материал характеризуется температурой плавления А;

b) застеклованную связку, которая характеризуется температурой плавления В, причем температура плавления В по меньшей мере на 150°С ниже, чем температура плавления А; и имеет

c) около 35-80 объем. % пористости, в том числе по меньшей мере 30 объем. % взаимосвязанной пористости.

В соответствии с другим аспектом настоящего изобретения инструмент представляет собой абразивный инструмент на связке, имеющий структуру, проницаемую для потока флюида, причем инструмент содержит:

а) около 34-56 объем. % абразивного шлифовального зерна;

b) около 3-25 объем. % связки;

и имеет

c) около 35-80 объем. % общей пористости, в том числе по меньшей мере 30 объем. % взаимосвязанной пористости;

причем взаимосвязанная пористость создана без добавления средств создания пористости и без добавления материалов удлиненной формы, имеющих отношение длины к ширине поперечного сечения, то есть коэффициент формы, составляющий по меньшей мере 5:1.

В соответствии с настоящим изобретением предлагаются также способы изготовления агломератов и инструментов.

В соответствии с настоящим изобретением предлагается также способ агломерирования абразивного шлифовального зерна, который включает в себя следующие операции:

a) подача зерна и связующего материала, выбранного из группы, в которую главным образом входят материалы с застеклованной связкой, застеклованные материалы, керамические материалы, неорганические связующие материалы, органически связующие материалы, вода, растворитель, а также их комбинации, во вращающуюся обжиговую печь, с контролируемой скоростью подачи;

b) вращение печи с контролируемой скоростью;

c) нагревание смеси со скоростью нагрева, которая определяется скоростью подачи материала и скоростью вращения печи, до температуры ориентировочно от 145 до 1300°С;

d) галтовка зерна и связующего материала в печи до тех пор, пока связующий материал не пристанет к зерну, а множество зерен, сцепленных вместе, не образуют множество спеченных агломератов; и

e) извлечение спеченных агломератов из печи, причем спеченные агломераты имеют начальную трехмерную форму, плотность неплотной упаковки ≤1.6 г/см3 и содержат множество абразивных шлифовальных зерен.

В соответствии с настоящим изобретением предлагаются также спеченные агломераты абразивного шлифовального зерна, изготовленные по способу, который включает в себя следующие операции:

a) подача абразивного шлифовального зерна со связующим материалом во вращающуюся обжиговую печь с контролируемой скоростью подачи;

b) вращение печи с контролируемой скоростью;

c) нагревание смеси со скоростью нагрева, которая определяется скоростью подачи материала и скоростью вращения печи, до температуры ориентировочно от 145 до 1300°С;

d) галтовка зерна и связующего материала в печи до тех пор, пока связующий материал не пристанет к зерну, а множество зерен, сцепленных вместе, не образуют множество спеченных агломератов; и

e) извлечение спеченных агломератов из печи,

причем спеченные агломераты имеют начальную трехмерную форму, плотность неплотной упаковки ≤1.6 г/см3 и содержат множество абразивных шлифовальных зерен.

С использованием этого процесса абразивный инструмент, который содержит от 5 до 75 объем. % агломератов абразивного шлифовального зерна, изготавливают по способу, который включает в себя следующие операции:

а) подача абразивного шлифовального зерна и связующего материала, выбранных из группы, в которую главным образом входят материалы с застеклованной связкой, застеклованные материалы, керамические материалы, неорганические связующие материалы, органически связующие материалы, а также их комбинации, во вращающуюся обжиговую печь с контролируемой скоростью подачи;

b) вращение печи с контролируемой скоростью;

c) нагревание смеси со скоростью нагрева, которая определяется скоростью подачи материала и скоростью вращения печи, до температуры ориентировочно от 145 до 1300°С;

d) галтовка смеси в печи до тех пор, пока связующий материал не пристанет к зерну, а множество зерен, сцепленных вместе, не образуют множество спеченных агломератов;

e) извлечение спеченных агломератов из печи, причем спеченные агломераты содержат множество абразивных шлифовальных зерен, связанных вместе при помощи связующего материала, и имеют начальную трехмерную форму и плотность неплотной упаковки ≤1.6 г/см3;

f) формование из спеченных агломератов фасонного композитного тела; и

g) термическая обработка фасонного композитного тела для того, чтобы образовать абразивный инструмент.

В соответствии с настоящим изобретением предлагаются также способы шлифования с использованием абразивных инструментов в соответствии с настоящим изобретением, в частности способы плоского шлифования.

На фиг.1 схематично показана барабанная печь (вращающаяся обжиговая печь), предназначенная для осуществления способа изготовления агломератов абразивного шлифовального зерна в соответствии с настоящим изобретением.

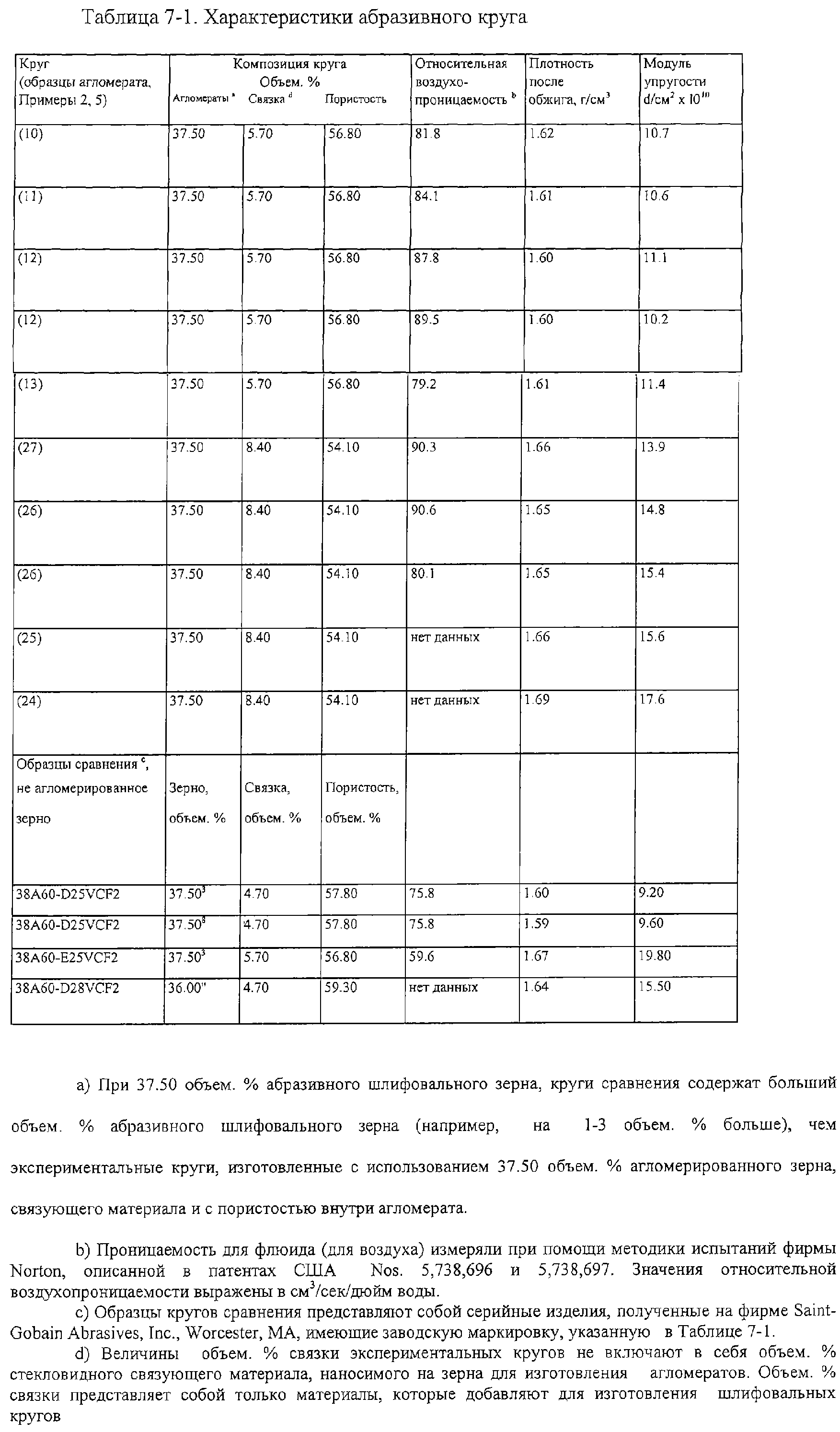

На фиг.2 показан микрофотоснимок поперечного сечения абразивного круга в соответствии с настоящим изобретением, изготовленного с использованием агломерированного зерна (более светлые зоны на снимке) и имеющего пористость внутри агломератов (небольшие более темные зоны на снимке), а также пористость между агломератами, которая представляет собой взаимосвязанную пористость (более темные зоны на снимке).

На фиг.3 показан микрофотоснимок поперечного сечения известного абразивного круга сравнения, где можно видеть отсутствие агломерированного зерна и отсутствие широкой взаимосвязанной пористости в структуре круга.

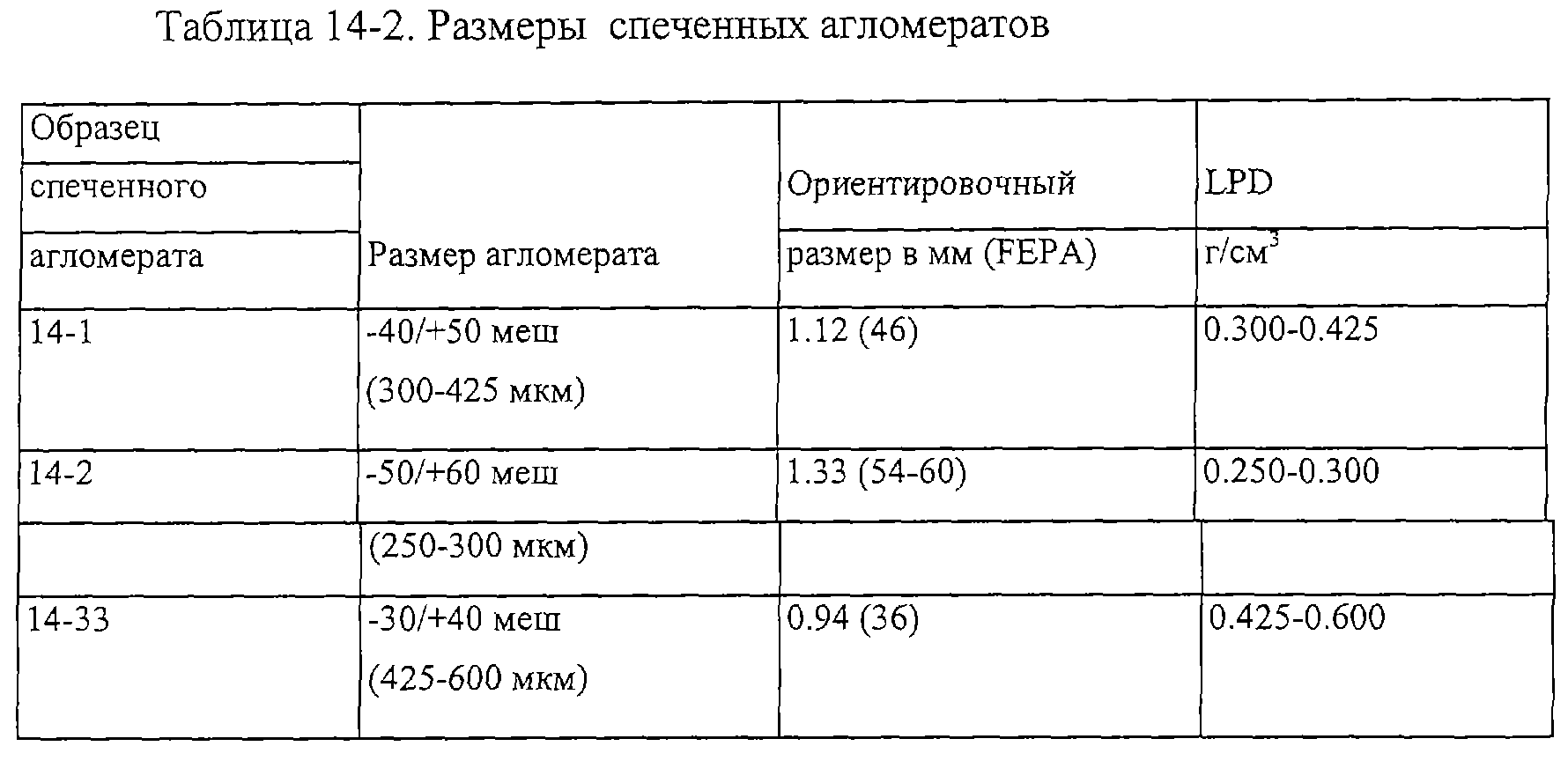

Агломераты абразивного шлифовального зерна, которые являются предметом настоящего изобретения, представляют собой трехмерные структуры или гранулы, которые содержат спеченные пористые композиты абразивного шлифовального зерна и связующего материала. Агломераты имеют плотность неплотной упаковки (LPD) ≤1.6 г/см3, средний размер ориентировочно в 2-20 раз больше среднего размера абразивного шлифовального зерна и пористость ориентировочно от 30 до 88% по объему. Агломераты абразивного шлифовального зерна преимущественно имеют минимальное значение прочности на раздавливание, составляющее 0.2 МПа.

Абразивное шлифовальное зерно может содержать одно или несколько абразивных шлифовальных зерен, обычно применяемых в абразивных инструментах, таких как зерна из оксида алюминия, в том числе из плавленого глинозема, спеченного глинозема и зольгелиевого спеченного глинозема, спеченного боксита, и т.п., из карбида кремния, смеси оксида алюминия с диоксидом циркония, алюминоксинитрида, оксида церия, закиси бора, кубического нитрида бора (CBN), алмаза, в том числе природного и синтетического, порошкообразного кварца (флинта) и зерен граната, а также из их комбинаций. Может быть использован любой размер или форма абразивного шлифовального зерна. Например, зерно может содержать некоторую долю удлиненных зерен спеченного золь гель оксида алюминия (спеченного зольгелиевого глинозема), имеющих высокий коэффициент формы, такого типа, который раскрыт в патенте США №5129919.

Подходящие для использования в соответствии с настоящим изобретением размеры зерна лежат в диапазоне от обычного абразивного зерна (например, больше 60 мкм и до 7000 мкм) до микроабразивного зерна (например, от 0.5 до 60 мкм) и содержат смеси таких размеров. Для конкретной операции абразивного шлифования желательно агломерировать абразивное шлифовальное зерно с размерами, меньшими, чем размеры абразивного шлифовального зерна (не агломерированного), которые обычно выбирают для этой операции абразивного шлифования. Например, агломерированные абразивы с размером зерна 80 единиц могут быть использованы вместо абразивов с размером зерна 54 единицы, агломерированные абразивы 100 единиц могут быть использованы вместо абразивов 60 единиц, а агломерированные абразивы 120 единиц могут быть использованы вместо абразивов 80 единиц.

Предпочтительные средние диаметры спеченных агломератов для типичных диапазонов абразивных шлифовальных зерен составляют ориентировочно от 200 до 3000 мкм, преимущественно от 350 до 2000 мкм, а еще лучше от 425 до 1000 мкм. Для микроабразивного шлифовального зерна предпочтительные средние диаметры спеченных агломератов лежат в диапазоне от 5 до 180 мкм, преимущественно от 20 до 150 мкм, а еще лучше от 70 до 120 мкм.

Содержание абразивного шлифовального зерна в агломерате составляет ориентировочно от 10 до 65 объем. %, преимущественно от 35 до 55 объем. %, а еще лучше от 48 до 52 объем. %.

Связующие материалы, которые используют для изготовления агломератов, преимущественно включают в себя керамические и застеклованные материалы, преимущественно такого вида, которые используют в качестве систем связующего материала для абразивных инструментов с застеклованной связкой. Такими застеклованными связующими материалами могут быть предварительно обожженное стекло, размолотое в порошок (фритта), или смесь различных исходных материалов, таких как глина, полевой шпат, известь, бура и сода, или комбинации обожженных и сырых материалов. Такие материалы плавятся и образуют фазу жидкого стекла при температурах в диапазоне ориентировочно от 500 до 1400°С и смачивают поверхность абразивного шлифовального зерна с созданием соединительных стоек после охлаждения, удерживающих абразивное шлифовальное зерно в структуре композиционного материала. Примеры связующих материалов, подходящих для использования в агломератах, приведены далее в Таблице 2. Предпочтительные связующие материалы характеризуются вязкостью, составляющей ориентировочно от 345 до 55300 Пуаз при 1180°С и температурой плавления, составляющей ориентировочно от 800 до 1300°С.

В соответствии с предпочтительным вариантом связующий материал представляет собой композицию с застеклованной связкой, которая содержит композицию обожженного оксида, содержащую 71 вес. % SiO2 и В2О3, 14 вес.% Al2О3, меньше, чем 0.5 вес.% щелочноземельных оксидов и 13 вес.% щелочных оксидов.

Связующим материалом также может быть керамический материал, который включает в себя (но без ограничения) диоксид кремния, щелочные, щелочноземельные и перемешанные щелочные и щелочноземельные силикаты, алюмосиликаты, силикаты циркония, гидратные силикаты, алюминаты, оксиды, нитриды, оксинитриды, карбиды, оксикарбиды, а также их комбинации и производные. Как правило, керамические материалы отличаются от стекловидных или застеклованных материалов тем, что керамические материалы имеют кристаллические структуры. Некоторые стекловидные фазы могут присутствовать в комбинации с кристаллическими структурами, особенно в керамических материалах в неочищенном состоянии. Могут быть использованы керамические материалы в сыром состоянии, такие как глины, цементы и минералы. В качестве примеров, подходящих для использования специфических керамических материалов, можно привести (но без ограничения) диоксид кремния, силикаты натрия, муллит и другие алюмосиликаты, диоксид циркония - муллит, алюминат магния, силикат магния, силикаты циркония, полевой шпат и другие щелочные силикаты и алюмосиликаты, шпинели, алюминат кальция, алюминат магния и другие щелочные алюминаты, диоксид циркония, стабилизированный иттрием диоксид циркония, оксид магния, оксид кальция, оксид церия, оксид титана или другие редкоземельные добавки, тальк, оксид железа, оксид алюминия, бемит, оксид бора, оксид церия, оксид алюминия - оксинитрид, нитрид бора, нитрид кремния, графит, а также комбинации указанных керамических материалов.

Связующий материал используют в виде порошка, причем он может быть введен в жидкий разбавитель для создания однородной, гомогенной смеси связующего материала с абразивным шлифовальным зерном в ходе изготовления агломератов.

Дисперсию органических связок преимущественно добавляют в компоненты порошкового связующего материала в качестве формующей добавки или технологической добавки. Такие связки могут содержать декстрины, крахмал, животный протеиновый клей и другие типы клеев; жидкий компонент, такой как вода, растворитель, модификаторы вязкости или рН; и улучшающие перемешивание добавки. Использование органических связок улучшает однородность агломерата, в особенности однородность дисперсии связующего материала на зерне, а также качество структуры предварительно обожженных или сырых агломератов, так же, как и обожженного абразивного инструмента, содержащего агломераты. Так как связки выгорают при обжиге агломератов, они не становятся частью готового агломерата или готового абразивного инструмента.

Неорганический активатор склеивания (адгезии) может быть добавлен в смесь для улучшения адгезии связующих материалов с абразивным шлифовальным зерном, что необходимо для улучшения качества смеси. Неорганический активатор склеивания может быть использован при приготовлении агломератов как с органической связкой, так и без нее.

Несмотря на то, что имеющие высокие температуры плавления связующие материалы и являются предпочтительными для использования в агломератах в соответствии с настоящим изобретением, связующий материал может также содержать другие неорганические связующие материалы, органические связующие материалы, материалы с органической связкой, материалы с металлической связкой, а также их комбинации. Связующие материалы, которые обычно используют в инструментальной промышленности для изготовления абразивных инструментов в качестве связки для абразивных материалов с органической связкой, абразивных материалов с покрытием, абразивных материалов с металлической связкой и т.п., являются предпочтительными.

Связующий материал составляет ориентировочно от 0.5 до 15 объем. %, преимущественно от 1 до 10 объем. %, а еще лучше от 2 до 8 объем. % агломерата.

Предпочтительный объем. % пористости в агломерате является настолько высоким, насколько это технически возможно, принимая во внимание ограничения из-за механической прочности агломерата, необходимой для изготовления абразивного инструмента и для проведения шлифования с его помощью. Пористость может лежать в диапазоне от 30 до 88 объем. %, преимущественно от 40 до 80 объем. %, а еще лучше от 50 до 75 объем. %. Часть (например, ориентировочно до 75 объем. %) пористости в агломератах преимущественно представляет собой взаимосвязанную пористость или пористость, проницаемую для потока флюидов, в том числе и для жидкостей (например, для охлаждающей жидкости при шлифовании и шлифовального шлама), и воздуха.

Плотность агломератов может быть выражена различным образом. Объемная плотность агломератов может быть выражена как плотность неплотной упаковки LPD.

Относительная плотность агломератов может быть выражена как процент начальной относительной плотности или как отношение плотности агломератов к плотности компонентов, использованных при приготовлении агломератов, принимая во внимание объем взаимосвязанной пористости в агломератах.

Процент начальной относительной плотности может быть получен путем деления LPD (ρ) на теоретическую плотность агломератов (ρо), допуская нулевую пористость. Теоретическая плотность может быть рассчитана в соответствии с объемным правилом смесей из весового процентного содержания и удельной массы связующего материала и абразивного шлифовального зерна, содержащихся в агломератах. Для спеченных агломератов в соответствии с настоящим изобретением максимальный процент относительной плотности составляет 50 объем. %, причем максимальный процент относительной плотности, составляющий 30 объем. %, является предпочтительным.

Относительная плотность может быть измерена с использованием объема вытеснения жидкости, причем она содержит взаимосвязанную пористость и не включает в себя пористость с закрытыми порами. Относительная плотность представляет собой отношение объема спеченных агломератов, измеренного при помощи вытеснения жидкости, к объему материалов, использованных для приготовления спеченных агломератов. Объем материалов, использованных для приготовления спеченных агломератов, является мерой кажущегося объема, основанной на количестве и плотности упаковки абразивного шлифовального зерна и связующего материала, использованных для приготовления агломератов. Для спеченных агломератов в соответствии с настоящим изобретением максимальная относительная плотность агломератов преимущественно составляет 0.7, причем максимальная относительная плотность, составляющая 0.5, является предпочтительной.

Агломераты могут быть приготовлены при помощи различных технологий, с различными размерами и формами (конфигурациями). Эти технологии могут быть осуществлены до проведения начальной стадии обжига сырой смеси зерна и связующего материала, во время этой стадии или после нее. Операция нагревания смеси приводит к тому, что связующий материал плавится и течет, в результате чего связующий материал прилипает к зерну и фиксирует зерно в агломерированной форме, что называют обжигом, прокаливанием или спеканием. Любой известный процесс агломерации смеси частиц может быть использован для приготовления абразивных агломератов.

В соответствии с первым вариантом способа изготовления агломератов по настоящему изобретению исходную смесь зерна и связующего материала агломерируют до отверждения смеси так, чтобы создать относительно слабую механическую структуру, называемую "сырыми агломератами" или "агломератами до обжига".

Для осуществления первого варианта абразивное шлифовальное зерно и связующие материалы могут быть агломерированы в сыром состоянии при помощи ряда различных технологий, например, в чашевом грануляторе и затем направлены во вращающуюся обжиговую печь для обжига. Сырые агломераты могут быть помещены на лоток или стеллаж и обожжены в печи, с галтовкой или без нее, с использованием непрерывного или периодического процесса.

Абразивное шлифовальное зерно может быть направлено в псевдоожиженный слой, а затем смочено жидкостью, содержащей связующий материал, для прилипания связующего материала к зерну, просеяно для получения нужного размера агломерата и затем высушено в печи или в кальцинаторе.

В чашевом грануляторе зерно помещают в чашу для перемешивания и добавляют дозированное количество жидкого компонента, содержащего связующий материал (например, воду или органическую связку и воду), при перемешивании, чтобы агломерировать их вместе. Жидкая дисперсия связующего материала, возможно с органическим связующим материалом, может быть распылена на зерно, после чего зерно с покрытием может быть перемешано для того, чтобы образовать агломераты.

Экструзионное устройство низкого давления может быть использовано для экструзии пасты, содержащей зерно и связующий материал, с получением сырых агломератов необходимых форм и размеров, которые после сушки образуют агломераты. Паста может быть получена из связующих материалов и зерна с использованием органического связующего раствора и экструдирована с получением удлиненных частиц с использованием устройства и способа, раскрытых в патенте США №A-4393021.

В процессе сухой грануляции лист или блок, изготовленный из абразивного шлифовального зерна, введенного в дисперсию или пасту связующего материала, может быть высушен и затем направлен в устройство уплотнения прокаткой для дробления композиционного материала, состоящего из зерна и связующего материала.

В другом способе изготовления сырых агломератов или их предшественников смесь связующего материала и зерна может быть введена в устройство формования для получения за счет формования точных форм и размеров, например, как это описано в патенте США №6217413 B1.

Во втором варианте способа изготовления агломератов простую смесь зерна и связующего материала (возможно, органического связующего материала), направляют в роторное устройство прокаливания (во вращающуюся обжиговую печь) такого типа, как показанное на фиг.1. Смесь галтуют с определенной скоростью вращения при заданном наклоне устройства при приложении теплоты. Агломераты образуются по мере того, как смесь связующего материала нагревается, плавится, течет и прилипает к зерну. Операции обжига и агломерации проводят одновременно с контролируемыми скоростями, объемами подачи и приложением теплоты. Скорость подачи обычно устанавливают таким образом, чтобы получить поток, занимающий ориентировочно 8-12% по объему трубы (то есть части кальцинатора) вращающейся обжиговой печи. Максимальную температуру внутри устройства выбирают таким образом, чтобы поддерживать такую вязкость связующих материалов, чтобы они были в жидком состоянии, а именно вязкость, составляющую по меньшей мере около 1000 Пуаз. Это позволяет избежать чрезмерного течения связующего материала на поверхности трубы и потери связующего материала с поверхности абразивного шлифовального зерна.

Вращающаяся обжиговая печь такого типа, как показанная на фиг.1, может быть использована для осуществления процесса агломерации и обжига агломератов в едином технологическом процессе. Как это показано на фиг.1, бункерное загрузочное устройство (10) содержит исходный материал (11) в виде смеси связующих материалов и абразивного шлифовального зерна, подаваемый в дозатор (12) для дозированной подачи смеси в полую нагревательную трубу (13). Труба (13) установлена с углом наклона (14), составляющим ориентировочно 0.5-5.0 градусов, так что исходный материал (11) может проходить самотеком через полую нагревательную трубу (13). Одновременно, полая труба (13) вращается в направлении стрелки (а) с контролируемой скоростью для того, чтобы галтовать исходный материал (11) и нагревать смесь (18) по мере ее прохождения вдоль длины полой трубы.

Участок полой трубы (13) нагревается. В соответствии с одним из вариантов участок нагрева может иметь 3 зоны нагрева (15, 16, 17), имеющие длину (d1) 60 дюймов (152 мм) вдоль длины (d2) 120 дюймов (305 мм) полой трубы (13). Зоны нагрева позволяют оператору контролировать температуру обработки и изменять ее по мере необходимости для спекания агломератов. В других моделях устройства полая труба может иметь только одну или две зоны нагрева или может содержать больше трех зон нагрева. Несмотря на то, что это и не показано на фиг.1, устройство содержит нагревательное устройство, а также устройства механического, электронного и температурного контроля и соответствующие датчики, необходимые для осуществления процесса нагрева. Как это показано на фиг.1, где приведено поперечное сечение полой трубы (13), исходный материал (11) преобразуется в нагретую смесь (18) внутри трубы, а затем выходит из трубы и накапливается в виде гранул агломерата (19). Полая труба может иметь размер внутреннего диаметра (d3) в диапазоне от 5.5 до 30 дюймов (14-76 мм) и внешнего диаметра (d4) в диапазоне от 6 до 36 дюймов (15-91 мм) в зависимости от модели и типа материала, использованного для конструирования полой трубы (таким материалом может быть, например, жаропрочный сплав, огнеупорный кирпич, карбид кремния, муллит).

Угол наклона трубы может лежать в диапазоне от 0.5 до 5.0 градусов, причем труба может иметь скорость вращения от 0.5 до 10 об/мин. Скорость подачи для небольшой вращающейся обжиговой печи может лежать в диапазоне ориентировочно от 5 до 10 кг/ч, а для промышленной печи скорость подачи может лежать в диапазоне ориентировочно от 227 до 910 кг/ч. Вращающаяся обжиговая печь может обеспечить температуру обжига от 800 до 1400°С, причем загружаемый материал может быть нагрет со скоростью до 200°С в минуту при поступлении исходного материала в зону нагрева. Охлаждение происходит в последней части трубы, когда исходный материал выходит из зоны нагрева и поступает в зону, где нагрева нет. Продукт может охлаждаться, например, с использованием системы водяного охлаждения до комнатной температуры, после чего производят его накопление.

Подходящие вращающиеся обжиговые печи могут быть закуплены на фирме Harper International, Buffalo, New York (США) или Alstom Power, Inc., Applied Test Systems, Inc., а также у других изготовителей такого оборудования. Устройство при необходимости может быть снабжено датчиками и электронными средствами активного контроля, питающими устройствами различных конструкций и другими вспомогательными устройствами.

В том случае, когда производят агломерирование абразивного шлифовального зерна с использованием связующих материалов, имеющих низкую температуру отверждения (например, ориентировочно от 145 до 500°С), может быть использован альтернативный вариант этой барабанной печи. В соответствии с альтернативным вариантом используют барабанную (вращающуюся) сушилку, которая подает нагретый воздух к выпускному концу трубы, для нагревания сырой смеси агломерированного абразивного шлифовального зерна и для сушки связующего материала, чтобы связать его с зерном. Полученные агломераты абразивного шлифовального зерна собирают на выходе устройства. Использованный здесь термин "вращающаяся обжиговая печь" включает в себя такие вращающиеся сушилки.

В соответствии с третьим вариантом способа приготовления агломератов по настоящему изобретению смесь абразивного шлифовального зерна, связующих материалов и систему органического связующего материала подают в печь без предварительной агломерации и нагревания. В печи смесь нагревают до температуры, достаточно высокой для того, чтобы заставить связующий материал плавиться, течь и прилипать к зерну, после чего производят охлаждение, чтобы получить композит. Затем композиционный материал размалывают и просеивают, чтобы получить спеченные агломераты.

В соответствии с четвертым вариантом агломераты не спекают ранее изготовления абразивного инструмента, а скорее "сырые" агломераты формуют вместе со связующим материалом для того, чтобы образовать тело инструмента (сырой инструмент), которое обжигают для того, чтобы образовать готовый абразивный инструмент. В соответствии с предпочтительным вариантом осуществления этого способа используют имеющий высокую вязкость (при расплавлении, чтобы образовать жидкость) застеклованный связующий материал, чтобы получить агломераты зерна в сыром состоянии. Сырые агломераты сушат в печи и перемешивают со второй, преимущественно имеющей меньшую вязкость, композицией застеклованной связки и формуют, чтобы получить сырой абразивный инструмент. Этот сырой инструмент обжигают при температуре, достаточной для того, чтобы расплавить имеющий высокую вязкость застеклованный связующий материал, но так, чтобы он не мог течь. Температуру обжига выбирают достаточно высокой для того, чтобы расплавить композицию связующего материала, так, чтобы получить стекло; в результате происходит агломерация зерна, композиция связки течет, связывает агломераты и образует инструмент. Для проведения этого процесса не обязательно выбирать материалы с различной вязкостью и материалы с различными температурами плавления. Следует иметь в виду, что и другие известные комбинации связующих материалов и материалов связки могут быть использованы в этом процессе изготовления абразивных инструментов из сырых агломератов.

Абразивные инструменты со связкой в соответствии с настоящим изобретением включают в себя абразивные шлифовальные круги, сегментированные круги, диски, хоны, камни, а также другие монолитные или сегментированные, фасонные абразивные композиционные изделия. Абразивные инструменты в соответствии с настоящим изобретением содержит ориентировочно от 5 до 75 объем. %, преимущественно от 10 до 60 объем. %, а еще лучше от 20 до 52 объем. % агломератов абразивного шлифовального зерна.

В соответствии с предпочтительным вариантом абразивные инструменты с застеклованной связкой содержат ориентировочно от 3 до 25 объем. %, преимущественно от 4 до 20 объем. %, а еще лучше от 5 до 19 объем. % связующего материала. Вместе с агломератами абразивного шлифовального зерна и связки эти инструменты содержат ориентировочно от 35 до 80 объем. % пористости, причем эта пористость содержит, по меньшей мере, 30 объем. % взаимосвязанной пористости, преимущественно содержит от 55 до 80 объем. % пористости, а эта пористость содержит по меньшей мере 50 объем. % взаимосвязанной пористости. Абразивные инструменты с застеклованной связкой могут содержать от 35 до 52 объем. % спеченных агломератов, от 3 до 13 объем. % застеклованной связки и от 35 до 70 объем. % пористости.

Величину взаимосвязанной пористости определяют путем измерения проницаемости инструмента для флюида по способу в соответствии с патентом США №-A-5738696. В данном описании используют соотношение Q/P=проницаемость абразивного инструмента для флюида, в котором Q означает скорость потока, выраженную в кубических сантиметрах воздушного потока, а Р означает перепад давления. Термин Q/P отображает перепад (разность) давлений, измеренный между структурой абразивного инструмента и атмосферой при данной скорости потока флюида (например, воздуха). Эта относительная проницаемость Q/P пропорциональна произведению объема пор на квадрат размера пор. Предпочтительными являются поры большого размера. Геометрия пор и размер абразивного шлифовального зерна представляют собой другие факторы, которые влияют на Q/P, причем больший размер зерна дает более высокую относительную проницаемость.

Абразивные инструменты в соответствии с настоящим изобретением характеризуются более высокими значениями проницаемости для флюида, чем сравнимые обычные инструменты. Используемый здесь термин "сравнимые обычные инструменты" относится к инструментам, изготовленным с использованием такого же абразивного шлифовального зерна и тех же связующих материалов, при тех же объемных процентах пористости, зерна и связующих материалов, что и в инструментах в соответствии с настоящим изобретением. Как правило, абразивные инструменты в соответствии с настоящим изобретением имеют величины проницаемости для флюида, которые ориентировочно на 25 - 100% выше, чем величины для сравнимых обычных абразивных инструментов. Абразивные инструменты в соответствии с настоящим изобретением преимущественно характеризуются величинами проницаемости для флюида, которые по меньшей мере на 10% выше, а преимущественно по меньшей мере на 30% выше, чем эти величины для сравнимых обычных абразивных инструментов.

Точные параметры проницаемости для флюида для конкретных размеров и форм агломерата, типов связующего материала и уровней пористости могут быть определены специалистами с использованием закона Дарси для эмпирических данных для конкретного типа абразивного инструмента.

Пористость в объеме абразивного круга возникает за счет открытых промежутков, созданных за счет естественной плотности упаковки компонентов инструмента, в особенности за счет абразивных агломератов и, при необходимости, за счет добавления небольшого количества средства (среды), создающего поры. В качестве примеров подходящего средства можно привести (но без ограничения) полые стеклянные шарики, размолотую скорлупу грецких орехов, полые шарики или бусины из пластмассы или органических соединений, частицы пеностекла, пузырьковый муллит и пузырьковый оксид алюминия, а также их комбинации. Инструменты могут быть изготовлены с использованием средства создания пористости с открытыми порами, такого как нафталиновые шарики или другие органические гранулы, которые сгорают при обжиге инструмента и оставляют поровое пространство в матрице инструмента или могут быть изготовлены с закрытыми порами с использованием средства создания пористости с закрытыми порами (например, такого как полые стеклянные шарики). Предпочтительные абразивные инструменты в соответствии с настоящим изобретением или совсем не содержат добавленного средства создания пор, или содержат минимальное количество добавленного средства, которое достаточно для получения необходимой пористости абразивного инструмента, причем по меньшей мере 30 объем. % пористости представляют собой взаимосвязанную пористость.

Абразивные инструменты со связкой в соответствии с настоящим изобретением имеют пористую структуру. В этой структуре средний диаметр спеченных агломератов не превышает средний размер взаимосвязанной пористости, когда взаимосвязанная пористость измеряется в точке максимального открытия.

Готовые инструменты при необходимости могут содержать добавленные вторичные абразивные шлифовальные зерна, наполнители, шлифовальные добавки (средства улучшения шлифования) и средства создания пор, а также их комбинации. Полный объем. % абразивного шлифовального зерна в инструментах (агломерированного и не агломерированного зерна) может лежать в диапазоне ориентировочно от 34 до 56 объем. %, преимущественно ориентировочно от 36 до 54 объем. %, а еще лучше ориентировочно от 36 до 46 объем. % инструмента. Абразивные инструменты со связкой преимущественно имеют плотность меньше, чем 2.2 г/см3.

Когда абразивное шлифовальное зерно используют в комбинации с абразивными агломератами, агломераты преимущественно содержат ориентировочно от 5 до 100 объем. % всего абразивного шлифовального зерна инструмента, а еще лучше ориентировочно от 30 до 70 объем. % всего абразива в инструменте. Когда используют вторичные абразивные шлифовальные зерна, эти абразивные шлифовальные зерна преимущественно составляют ориентировочно от 0.1 до 95 объем. % всего абразивного шлифовального зерна инструмента, а еще лучше ориентировочно от 30 до 70 объем. %. Подходящими вторичными абразивными шлифовальными зернами являются (но без ограничения) различные оксиды алюминия, золь гель оксиды алюминия, спеченный боксит, карбид кремния, смесь оксида алюминия с диоксидом циркония, алюминоксинитрид, оксид церия, закись бора, кубический нитрид бора, алмаз, порошкообразный кварц (флинт) и зерна граната, а также их комбинации.

Абразивные инструменты в соответствии с настоящим изобретением преимущественно связаны с использованием стекловидного связующего материала. Для этого могут быть применены любые подходящие связующие материалы, которые обычно используют для изготовления абразивных инструментов. Примеры подходящих связующих материалов могут быть найдены в патентах США №№ 4543107; 4898597; 5203886; 5401284; 5536283; 5095665; 5863308, 5094672 которые включены в данное описание в качестве ссылки.

После обжига указанные композиции стекловидной связки преимущественно содержат (но без ограничения) комбинацию следующих оксидов: SiO2, Al2О3, NaO, Li2O и В2О3. Могут присутствовать и другие оксиды, такие как К2O, ZnO, ZrO2, и оксиды щелочноземельных металлов, такие как CaO, MgO и ВаО. Оксид кобальта (СоО) и другие красители могут быть добавлены, если желательно иметь цветную связку. Другие оксиды, такие как Fe2О3, TiO2 и Р2O5, и другие компоненты, присутствующие в виде примесей в исходном материале, могут содержаться в связке. Фритты могут быть использованы как добавка к сырым (или не обожженным) связующим материалам или вместо них. Исходные материалы для образования связки могут содержать глину, каолин, глинозем, карбонат лития, пентагидрат бора или борную кислоту, кальцинированную соду, флинт и волластонит, а также другие известные связующие материалы. Застеклованной связкой может быть стекловидный или керамический материал с аморфными зонами или без них.

Органические связующие материалы преимущественно добавляют в компоненты порошкового неорганического связующего материала, спекшиеся или сырые, в качестве формующей добавки или технологической добавки. Такие связки могут содержать декстрины, крахмал, животный протеиновый клей и другие типы клеев; жидкий компонент, такой как вода, растворитель, модификаторы вязкости или рН, и улучшающие перемешивание добавки. Использование органических связок улучшает однородность абразивного инструмента, а также качество структуры предварительно обожженных или сырых инструментов. Так как связки выгорают при обжиге, они не становятся частью готовой связки или готового абразивного инструмента.

Неорганический активатор склеивания (адгезии) может быть добавлен в смесь для улучшения адгезии стекловидных связующих материалов с агломератами абразивного шлифовального зерна, что необходимо для улучшения процессов перемешивания и формования. Неорганический активатор склеивания может быть использован при приготовлении агломератов как совместно с органическим связующим материалом, так и без него.

При использовании некоторых агломератов, абразивный инструмент может быть изготовлен без добавления связующего материала с учетом того, что достаточное количество связующего материала содержится в инструменте, чтобы обеспечить соответствующую механическую прочность в ходе изготовления инструмента и использования инструмента в операции шлифования. Например, абразивный инструмент может содержать по меньшей мере 70 объем. % агломератов, при этом содержание связующего материала составляет по меньшей мере 5 объем. % агломерата.

Плотность и твердость абразивных инструментов определяется выбором агломератов, типом связки и выбором других компонентов инструмента, а также содержанием пористости, совместно с размером и типом пресс-формы и выбором процесса формования.

Абразивные круги могут быть получены при помощи любых известных технологий формования и прессования, в том числе технологий горячего, теплого и холодного прессования. Следует принять меры предосторожности при выборе давления формования сырых кругов, чтобы избежать дробления чрезмерного количества агломератов (например, более 50 вес. % агломератов) и сохранить трехмерную структуру агломератов. Конкретные максимальные значения прикладываемых давлений при изготовлении кругов в соответствии с настоящим изобретением зависят от формы, размера и толщины абразивного круга, а также от компонента связующего материала в нем, и, кроме того, от температуры формования. В обычных процессах изготовления, максимальное давление может лежать в диапазоне ориентировочно от 3100 до 20000 фунтов/ кв. дюйм (от 218 до 1406 кг/ кв. см). Формование и прессование преимущественно проводят при давлении ориентировочно от 775 до 1550 кг/ кв. см, а преимущественно от 465 до 1085 кг/ кв. см. Агломераты в соответствии с настоящим изобретением имеют достаточную механическую прочность, чтобы выдержать операции формования и прессования, проводимые при осуществлении типичных промышленных процессов производства абразивных инструментов.

Абразивные круги могут быть обожжены с использованием способов, известных специалистам в данной области. Условия обжига в первую очередь определяются конкретными использованными связкой и абразивами, а также типом связующего материала, содержащегося в агломерате абразивного шлифовального зерна. В зависимости от химического состава выбранной связки обжиг застеклованной связки можно производить при температурах от 600 до 1250°С, а преимущественно от 850 до 1200°С, чтобы обеспечить прочностные свойства, необходимые для осуществления операций шлифования металлов, керамики или других материалов. Объем застеклованной связки может быть пропитан после обжига известным образом шлифовальными добавками, такими как сера, или растворителями, такими как эпоксидная смола, позволяющими ввести шлифовальную добавку в поры шлифовального круга.

Выбор подходящей застеклованной связки зависит от того, какой процесс агломерации использован, а также от того, следует ли поддерживать температуру плавления или перепад вязкостей между связкой и связующим материалом агломерата.

При изготовлении шлифовальных кругов с застеклованной связкой или других абразивных инструментов из абразивных агломератов, может быть выбрана одна из множества обычных технологий. В соответствии с первой технологией имеющий относительно высокую температуру обжига (например, температуру ориентировочно выше 1000°С, при которой материал плавится) застеклованный связующий материал вводят в агломераты зерна. Затем вводят вторую, имеющую более низкую температуру обжига (например, температуру ориентировочно от 650 до 975°С, при которой композиция плавится) порошковую композицию застеклованной связки, которую смешивают с агломератами зерна и формуют в виде абразивного инструмента. Сырой инструмент обжигают при более низкой температуре второго связующего материала, чтобы получить готовый абразивный инструмент. В соответствии с предпочтительным вариантом застеклованная связка имеет температуру обжига по меньшей мере на 150°С ниже, чем температура плавления связующего материала.

В соответствии со второй технологией используют разность вязкостей расплавов стекол в их жидком состоянии при одной и той же температуре обжига, чтобы приготовить агломерат и произвести обжиг абразивного круга. Имеющий высокую вязкость застеклованный связующий материал используют для агломерации зерна на первой стадии обжига. Затем обожженные агломераты перемешивают со второй, имеющей более низкую вязкость, композицией застеклованной связки и формуют сырой абразивный инструмент. Сырой абразивный инструмент может быть обожжен при температуре, ориентировочно соответствующей температуре первой стадии обжига, использованной для приготовления агломератов, потому что в его горячем жидком состоянии связующий материал не является слишком жидким, чтобы вытекать из зерна. Таким образом, могут быть сохранены первичные трехмерные конфигурации агломерата.

В соответствии с предпочтительным вариантом этой технологии вязкость застеклованной связки при температуре плавления связующего материала по меньшей мере на 33% ниже вязкости связующего материала при его температуре плавления. Таким образом, если вязкость связующего материала составляет ориентировочно от 345 до 55,300 Пуаз при 1180°С, то предпочтительный застеклованный связующий материал характеризуется вязкостью ориентировочно от 30 до 37,000 Пуаз при 1180°С.

В соответствии с третьей технологией используют связующий материал с промежуточной температурой обжига (например, около 850-975°С) для агломератов зерна, однако агломерацию проводят при температуре выше температуры плавления связующего материала (например, 1000-1200°С). Агломераты перемешивают с тем же самым связующим материалом, который используют в качестве композиции застеклованной связки и смесь формуют в виде сырого абразивного инструмента. Сырой инструмент обжигают при более низкой температуре (например, около 850-975°С), чем температура плавления связующего материала при приготовлении агломератов зерна. Более низкая температура должна обеспечивать эффективную связь агломератов друг с другом. Эта технология позволяет сохранять трехмерные структуры агломератов, так как первый слой связующего материала не течет при температуре обжига абразивного инструмента.

В соответствии с четвертой технологией, одну и ту же композицию используют в качестве связующего материала и связки для круга, причем агломерацию и обжиг круга проводят при одной и той же температуре. Известна теория, в соответствии с которой, так как связующий материал был расплавлен для того, чтобы образовать стекло, которое прилипает к абразивному шлифовальному зерну в ходе агломерации, то свойства связующего материала изменяются. Таким образом, расплавленный связующий материал внутри спеченных агломератов течет при более высокой температуре, чем нерасплавленный материал связки, причем агломераты сохраняют свою форму в ходе обжига круга. В соответствии с предпочтительным вариантом композиция, которую используют в качестве связующего материала и связки, содержит одни и те же исходные материалы и не содержит композицию фриттованного стекла.

В соответствии с пятой технологией изготовления застеклованных абразивных инструментов, инструмент изготавливают без использования дополнительного связующего материала. Агломераты вводят в пресс-форму инструмента, спрессовывают и обжигают при температуре в диапазоне ориентировочно от 500 до 1400°С, для того, чтобы образовать инструмент. Связующие материалы, которые используют для приготовления агломератов, содержат композицию застеклованной связки, причем связующий материал в агломератах присутствует в достаточном количестве (например, ориентировочно от 5 до 15 объем. % агломерата) для того, чтобы связывать агломераты вместе в готовом застеклованном абразивном инструменте.

Агломераты могут быть связаны с использованием любых известных типов связок, таких как органические или полимерные связки и металлические связки, которые обычно применяют при изготовлении абразивных инструментов со связкой. Объемный процент агломератов, подходящий для использования в застеклованных абразивных инструментах, также соответствует требованиям для инструментов с металлической и органической связкой. Инструменты с металлической и органической связкой обычно имеют более высокий объемный процент связки и более низкий объемный процент пористости, чем инструменты с застеклованной связкой, а также более высокое содержание абразивного шлифовального зерна. Инструменты с металлической и органической связкой могут быть приготовлены за счет перемешивания исходных материалов, формования, отверждения или спекания в соответствии с различными технологическими процессами, с использованием различных пропорций абразивного шлифовального зерна или агломератов, связки и компонентов пористости, что известно само по себе. Агломераты в соответствии с настоящим изобретением могут быть использованы в единственном слое инструментов с металлической связкой, а также в многослойных, трехмерных структурах, в монолитных инструментах и абразивных инструментах с сегментированной матрицей, что известно само по себе.

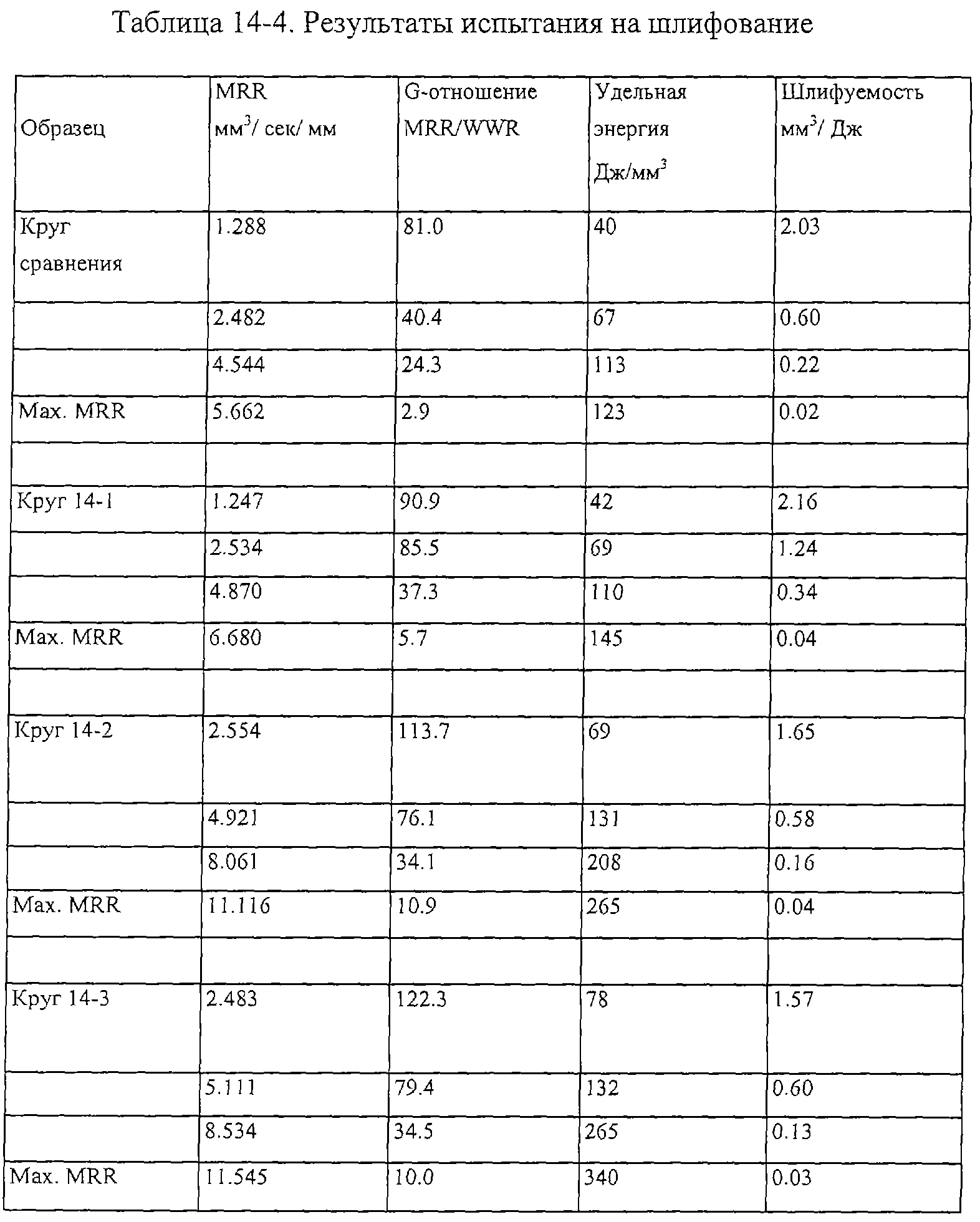

Абразивные инструменты в соответствии с настоящим изобретением включают в себя абразивные круги, диски, хоны и камни, причем они особенно эффективны в применениях шлифования с большой площадью контакта между абразивным инструментом и обрабатываемой деталью. Такие применения или операции шлифования включают в себя (но без ограничения) глубинное шлифование и другие операции точного плоского шлифования, операции шлифования пористых инструментов и приспособлений, операции шлифования внутреннего диаметра и тонкого плоского шлифования керамических и других хрупких обрабатываемых деталей.

Операции тонкого шлифования или полирования с использованием микронного или субмикронного абразивного шлифовального зерна с успехом могут быть проведены за счет применения инструментов, изготовленных с использованием агломератов в соответствии с настоящим изобретением. По сравнению с обычными инструментами и системами для суперфиниширования и полирования инструменты в соответствии с настоящим изобретением изготавливают с абразивными агломератами из такого мелкого зерна, которое эродирует при более низких усилиях шлифования и создает незначительное повреждение (если вообще создает) поверхности обрабатываемой детали в ходе операций точной чистовой обработки (например, при зеркальной полировке стекла и керамических компонентов). Инструмент сохраняет удовлетворительный срок службы за счет выбранных структур агломератов, особенно в однослойных инструментах, но также и в трехмерных матрицах и инструментах с суспензией.

В операциях точного фасонного профильного шлифования, хрупкость агломератов способствует снижению числа циклов правки. За счет взаимосвязанной пористости инструментов, улучшается подвод охлаждающей среды и удаление стружки, что приводит к снижению температуры при операциях шлифования, к менее частой правке инструмента, к меньшему тепловому повреждению обрабатываемой детали и меньшему износу шлифовального станка. Так как абразивные шлифовальные зерна меньшего размера в агломерированном виде обеспечивают такую же эффективность шлифования, что и зерна большего размера, однако позволяют получать более гладкую поверхность, то качество шлифования часто существенно повышается.

Приведенные далее Примеры служат для пояснения настоящего изобретения и не имеют ограничительного характера.

Пример 1

Ряд образцов агломерированного абразивного шлифовального зерна был приготовлен во вращающейся обжиговой печи (печь с электронагревом, модель # HOU-5D34-RT-28 фирмы Harper International, Buffalo, New York (США), максимальная температура 1200°С, потребляемая мощность 30 кВт, причем печь имеет огнеупорную металлическую трубу длиной 72" (183 см), с внутренним диаметром 5.5" (14 см).

Огнеупорную металлическую трубу заменили на трубу таких же размеров из карбида кремния, причем устройство было модифицировано для работы при максимальной температуре 1550°С. Процесс агломерирования проводили в атмосферных условиях, при поддержании заданной температуры 1180° С в горячей зоне, причем труба вращалась со скоростью 9 об/мин, с наклоном от 2.5 до 3 градусов, при скорости подачи материала 6-10 кг/час. Использованное устройство главным образом соответствует устройству, показанному на фиг.1. Выход годных к употреблению сыпучих гранул, проходящих через сито 12 меш (-12/pan), составляет от 60 до 90% полного веса сырья до проведения обжига.

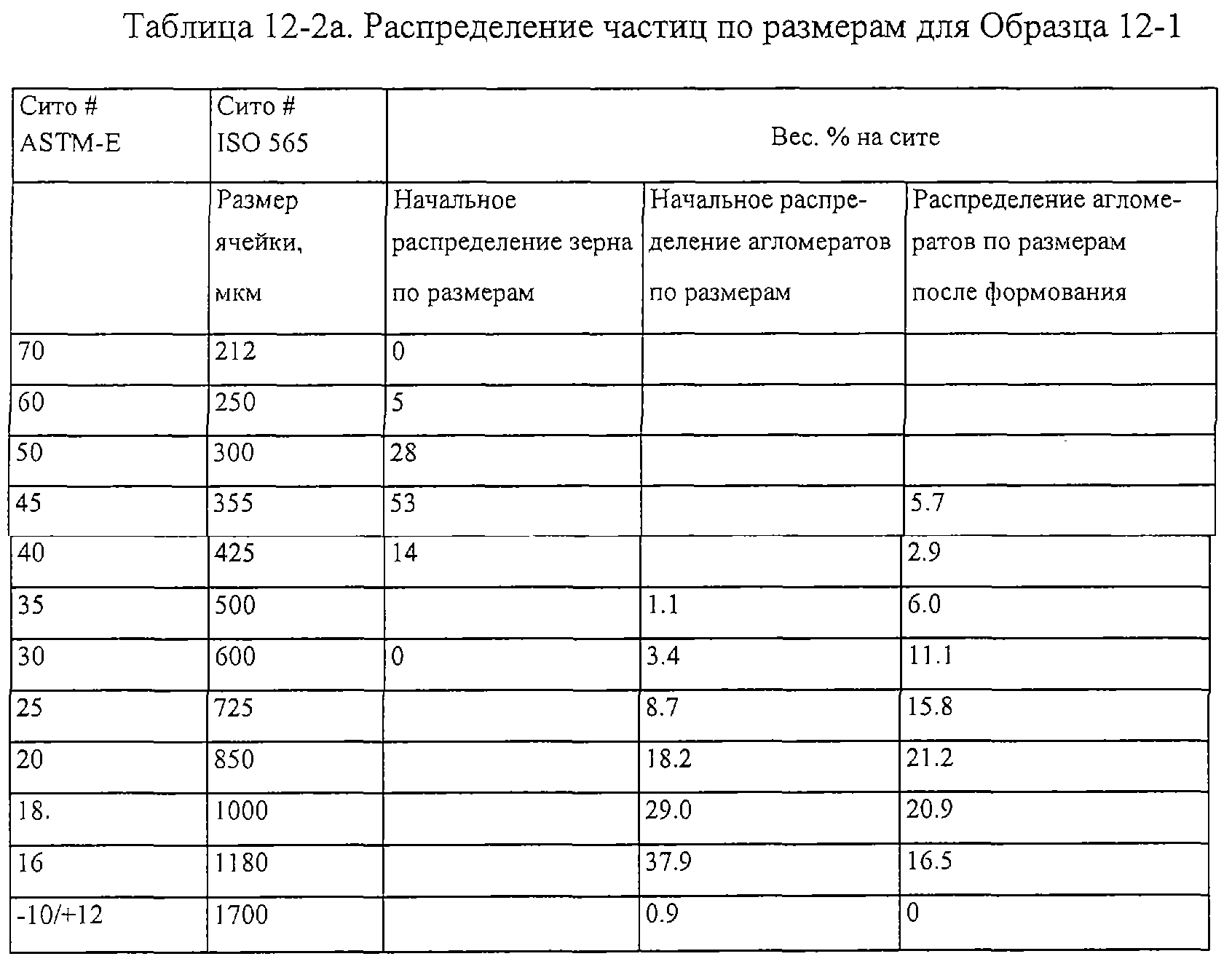

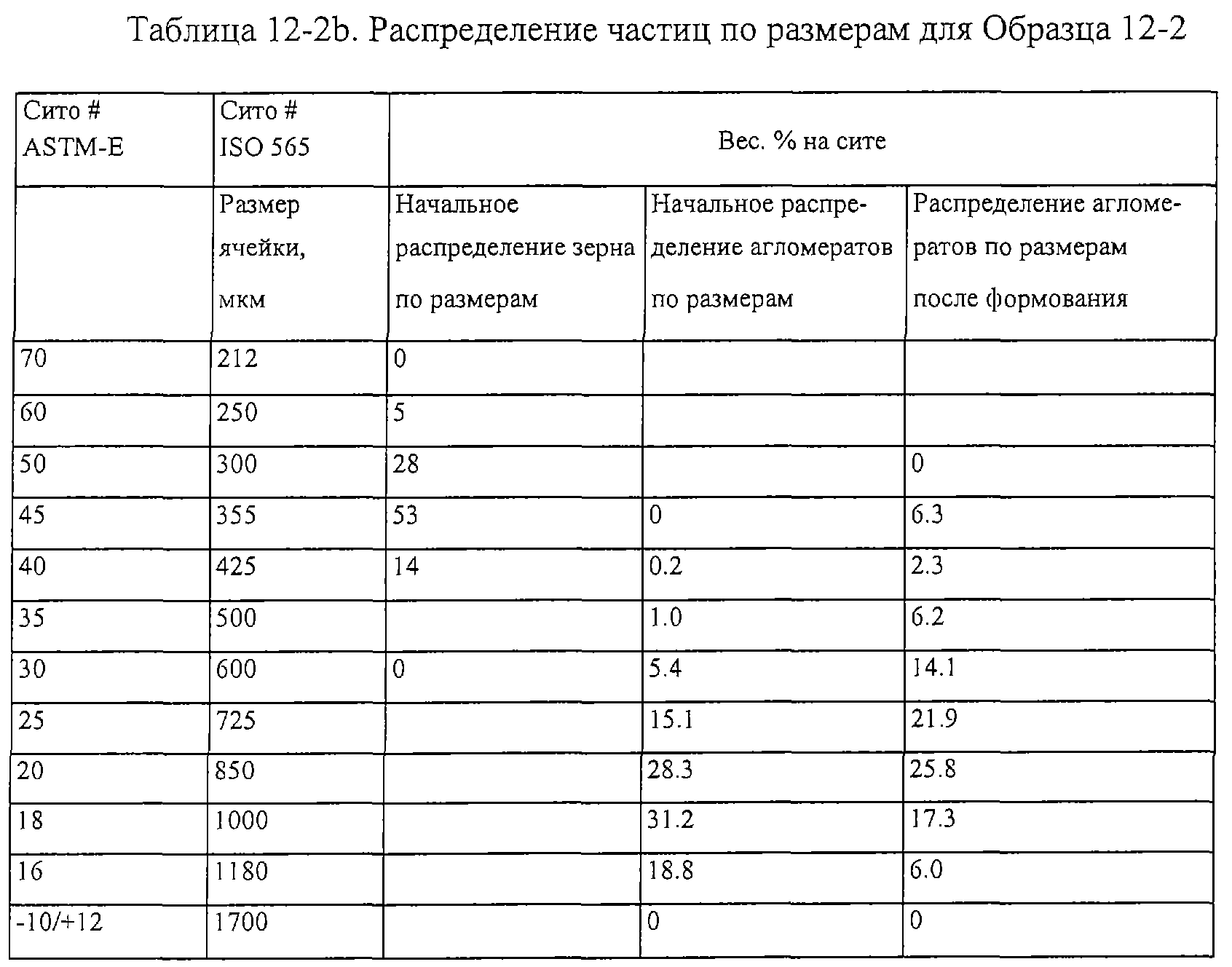

Образцы агломерата были изготовлены из простой смеси абразивного шлифовального зерна, связующего материала и воды, приведенной в Таблице 1-1. Композиции застеклованного связующего материала, использованные для приготовления образцов, приведены в Таблице 1-2. Образцы были приготовлены из трех типов абразивных шлифовальных зерен: плавленый глинозем 38А, плавленый глинозем 32А и спеченный золь гель альфа оксид алюминия Norton SG, полученный на фирме Saint-Gobain Ceramics & Plastics, Inc., Worcester, MA, США, при размерах зерна, приведенных в Таблице 1-1.

После агломерации во вращающейся обжиговой печи, образцы агломерированного абразивного шлифовального зерна были разделены на ситах и были проверены на плотность неплотной упаковки (LPD), гранулометрический состав (распределение частиц по размерам) и прочность агломерата. Полученные результаты приведены в Таблице 1-1.

Объем. % связующего материала агломератов после обжига был определен с использованием средней LOI (потери веса на прокаливание) связующего материала в исходных материалах.

Спеченные агломераты были распределены по размерам при помощи стандартных ситовых анализаторов США, установленных на вибрационном устройстве для сит (Ro-Tap; Model RX-29; W.S. Tyler Inc. Mentor, ОН). Сита имели размер ячеек от 18 до 140 меш в соответствии с размерами различных образцов. Плотность неплотной упаковки спеченных агломератов (LPD) измеряли при помощи методики Американского национального института стандартов для определения объемной плотности абразивных шлифовальных зерен.

Начальную среднюю относительную плотность, выраженную в процентах, вычисляли как частное от деления LPD (ρ) на теоретическую плотность агломератов (ρо), допуская и нулевую пористость. Теоретическую плотность вычисляли в соответствии с объемным правилом для смесей из весового процентного содержания и удельной массы связующего материала и абразивного шлифовального зерна, содержащихся в агломератах.

Прочность агломератов измеряли при помощи проверки уплотнения. Проверки уплотнения проводили с использованием смазанного стального пуансона диаметром 1 дюйм (2.54 см) на универсальной машине для испытаний Instron® (модель MTS 1125, 20,000 фунтов (9072 кг)) с использованием образца агломерата весом 5 г. Образец агломерата загружали в пуансон и слегка выравнивали, постукивая снаружи по пуансону. Вводили верхний пробойник и ползун опускали до тех пор, пока на самописце не появляется усилие ("начальное положение"). Увеличивали давление, прикладываемое к образцу, с постоянной скоростью (2 мм/мин), до максимального давления 180 МПа. Объем образца агломерата (LPD сжатого образца), наблюдаемый как перемещение ползуна (деформация), регистрировали как относительную плотность в функции логарифма приложенного давления. Материал остатка затем просеивали для определения процента раздробленной фракции. Измеряли различные давления для построения графика соотношения между логарифмом приложенного давления и процентом раздробленной фракции. Полученные результаты приведены в Таблице 1-1 как логарифм давления в точке, в которой процент раздробленной фракции составляет 50 весовых процентов образца агломерата. Раздробленная фракция представляет собой отношение веса раздробленных частиц, проходящих через сито с меньшими ячейками, к начальному весу образца.

Указанные агломераты имеют LPD, гранулометрический состав, а также характеристики прочности формования и удержания размера гранулы, подходящие для использования при промышленном изготовлении абразивных шлифовальных кругов. Готовые, спеченные агломераты имеют различные трехмерные конфигурации, в том числе треугольные, сферические, кубические, прямоугольные и другие геометрические формы. Агломераты содержат множество индивидуальных абразивных зерен (например, от 2 до 20 штук), связанных вместе при помощи застеклованного связующего материала в точках контакта зерен друг с другом.

Размер гранулы агломерата увеличивается с увеличением количества связующего материала в грануле агломерата в диапазоне от 3 до 20 вес. % связующего материала.

Адекватную прочность уплотнения наблюдали для всех образцов 1-9, что свидетельствует о том, что застеклованный связующий материал был нагрет до плавления и создавал эффективную связку за счет втекания между абразивными шлифовальными зернами в агломерате. Агломераты, изготовленные с использованием 10 вес.% связующего материала, имеют существенно более высокую прочность уплотнения по сравнению с теми, которые были изготовлены с использованием 2 или 6 вес. % связующего материала.

Более низкие значения LPD являются индикатором более высокой степени агломерирования. LPD агломератов снижаются с увеличением вес. % связующего материала и со снижением размера абразивного зерна. Относительно большая разница между 2 и 6 вес. % связующего материала по сравнению с относительно малой разницей между 6 и 10 вес. % связующего материала, показывает, что содержание связующего материала меньше, чем 2 вес. %, может не обеспечить образование агломератов. При более высоких весовых процентах, ориентировочно выше 6 вес. %, добавка дополнительного связующего материала может быть бесполезной для получения существенно больших по размерам или более прочных агломератов.

Как показывают результаты, связанные с размером гранулы агломерата, связующий материал С образцов, имеющий самую низкую вязкость расплавленного стекла при температуре агломерирования, имеет самую низкую LPD из трех связующих материалов. Тип абразива не оказывает существенного влияния на LPD.

Пример 2

Дополнительные образцы агломератов были приготовлены с использованием различных других вариантов обработки и исходных материалов.

Ряд агломератов (образцы №№ 10-13) был приготовлен при различных температурах обжига, в диапазоне от 1100 до 1250°С, с использованием вращающейся обжиговой печи (модель #HOU-6D60-RTA-28,. фирма-изготовитель Harper International, Buffalo, New York), оборудованной трубой из муллита длиной 120 дюймов (305 см), с внутренним диаметром 5.75 дюйма (15.6 см) и толщиной 3/8 дюйма (0.95 см), имеющей длину нагревания 60 дюймов (152 см) с тремя зонами контроля температуры. Для дозированной подачи смеси абразивного шлифовального зерна и связующего материала в нагревательную трубу вращающейся обжиговой печи использовали устройство подачи Brabender® с регулируемым объемным расходом. Процесс агломерации проводили в атмосферных условиях, при скорости вращения трубы 4 об/мин, с наклоном трубы 2.5 градуса и при расходе материала 8 кг/час. Использованное устройство (печь) главным образом соответствует устройству, показанному на фиг.1. Выбор температуры и других переменных, которые используют при приготовлении указанных агломератов, производят в соответствии с Таблицей 2-1.

Все образцы содержат смесь в вес. %, в которую входят 89.86% абразивного шлифовального зерна (зерно из оксида алюминия 38А, 60 единиц, полученное на фирме Saint-Gobain Ceramics & Plastics, Inc.), 10.16% смеси связующего материала (6.3 вес. % жидкого протеинового связующего материала AR3 0, 1.0% Carbowax® 3350 PEG и 2.86% связующего материала А). Эта смесь образует 4.77 объем. % связующего материала и 95.23 объем. % зерна в грануле спеченного агломерата. Расчетная теоретическая плотность гранул агломерата (в предположении отсутствия пористости) составляет 3.852 г/см3.

Ранее введения смеси в блок питателя были образованы сырые агломераты при помощи имитации экструзии. Для приготовления экструдированных агломератов жидкий протеиновый связующий материал был нагрет для того, чтобы растворить Carbowax® 3350 PEG. Затем медленно добавляли связующий материал А при перемешивании смеси. После этого абразивное зерно вводили в смеситель с высоким сдвигающим усилием (диаметр 44 дюйма (112 см)) и приготовленную смесь связующего материала медленно заливали на зерно в смесителе. Полученную комбинацию перемешивали в течение 3 минут. После перемешивания комбинацию в мокром состоянии просеивали через коробчатое сито 12 меш (размер ячеек стандартного сита США) на подносы, чтобы получить слой с максимальной толщиной 1 дюйм (2.54 см), для того, чтобы образовать мокрые, сырые (необожженные), экструдированные агломераты. Слой экструдированных агломератов сушили в печи при 90°С в течение 24 часов. После сушки агломераты вновь просеивали с использованием коробчатого сита от 12 до 16 меш (размер ячеек стандартного сита США).

Во время обжига во вращающейся обжиговой печи наблюдали, что агломераты в сыром состоянии разрушаются при нагревании и затем вновь формируются, по мере их галтовки, на выходном конце участка нагрева трубы вращающейся обжиговой печи. При визуальном осмотре образцов легко различить агломерированные гранулы, полученные в сыром состоянии, от агломерированных гранул после обжига.

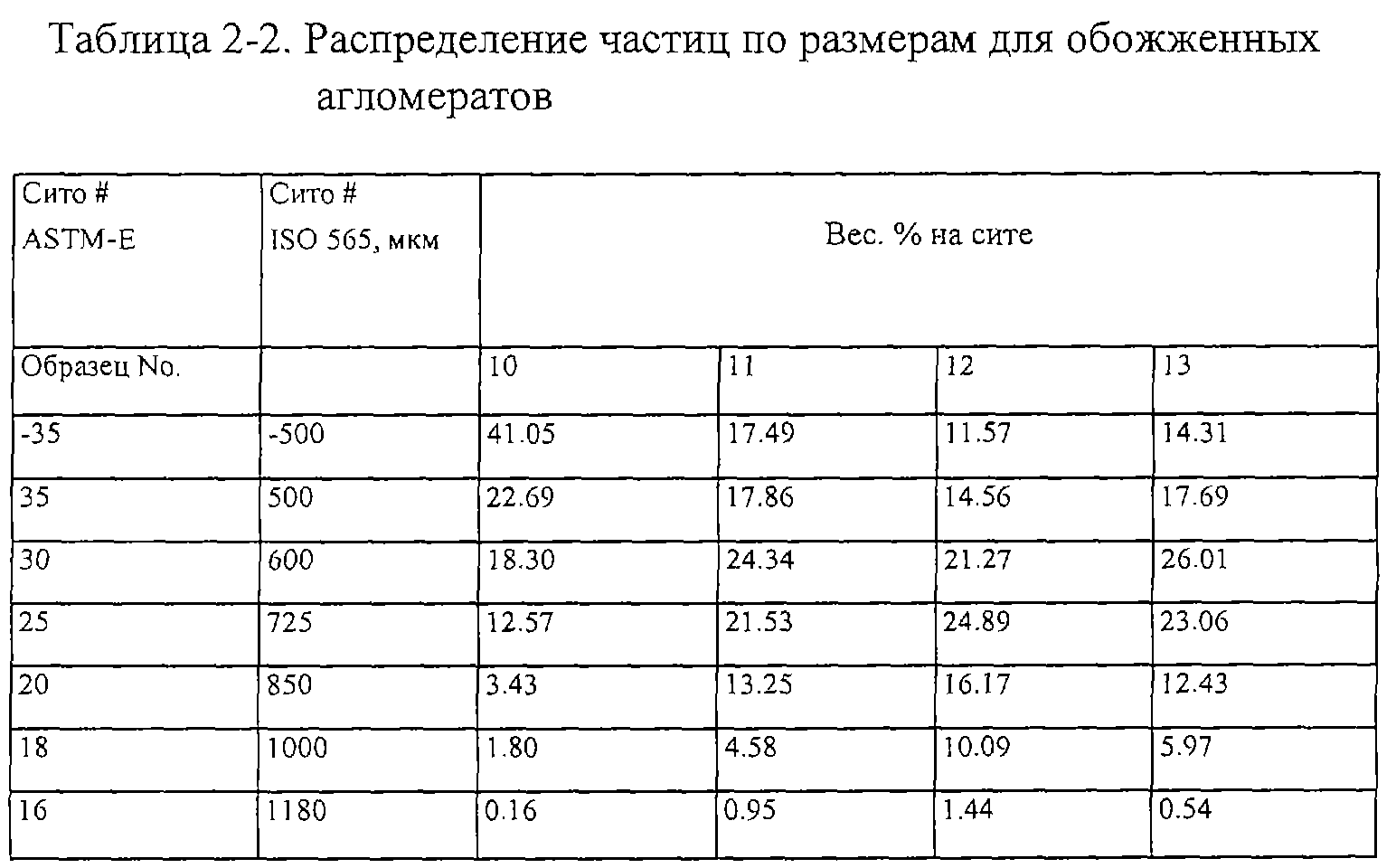

После обжига размеры агломерированных частиц являются достаточно однородными для промышленного применения, с распределением по размерам в диапазоне ориентировочно 500-1200 мкм. Данные относительно распределения по размерам приведены ниже в Таблице 2-2. Выход, размер, прочность на раздавливание и LPD являются приемлемыми для промышленного изготовления шлифовальных кругов.

Пример 3

Агломераты (образцы №№ 14-23) были приготовлены в соответствии с описанным в Примере 2, за исключением того, что поддерживали постоянную температуру 1000°С и использовали модель #KOU-8D48-RTA-20 вращающейся обжиговой печи (фирма-изготовитель Harper International, Buffalo, New York), оборудованную трубой из плавленого кварца длиной 108 дюймов (274 см), с внутренним диаметром 8 дюймов (20 см), имеющую длину нагрева 48 дюймов (122 см) с тремя зонами контроля температуры. Были исследованы различные способы приготовления предварительно обожженной смеси зерна и связующего материала. Процесс агломерации проводили в атмосферных условиях, при скорости вращения трубы от 3 до 4 об/мин, с наклоном трубы 2.5 градуса и при расходе материала от 8 до 10 кг/час. Использованное устройство (печь) главным образом соответствует устройству, показанному на фиг.1.

Все образцы содержат 30 фунтов (13.6 кг) абразивного шлифовального зерна (такого же зерна, что и в Примере 2, за исключением образца 16, который содержит 25 фунтов (11.3 кг) зерна 70 единиц Norton SG® из золь гель оксида алюминия, полученного на фирме Saint-Gobain Ceramics and Plastics, Inc.) и 0.9 фунтов (0.41 кг) связующего материала А (что дает 4.89 объем. % связующего материала в спеченных агломератах). Связующий материал был диспергирован в различных системах связки ранее его добавления к зерну. Система связки Примера 2 ("Связка 2") была использована для тех же самых образцов, а другие образцы были изготовлены с использованием жидкого протеинового связующего материала AR30 ("Связка 3"), при весовых процентах, указанных далее в Таблице 3. Образец 20 был использован для приготовления агломератов в сыром, необожженном состоянии, при помощи имитации процесса экструзии Примера 2.

Переменные испытаний и результаты испытаний приведены в Таблице 3.

Полученные результаты подтверждают, что агломерация сырой стадии не является необходимой для того, чтобы обеспечить приемлемое качество и выход спеченных агломерированных гранул (образцы сравнения 18 и 20). При увеличении вес. % Связки 3 в исходной смеси от 1 до 8%, LPD умеренно снижается, что говорит о том, что связка оказывает полезное, но не основное влияние на процесс агломерации. Таким образом, совершенно неожиданно оказалось, что нет необходимости предварительно формовать гранулы агломерата желательной формы или размера до проведения их спекания во вращающейся обжиговой печи. Такая же LPD может быть обеспечена просто за счет подачи сырой смеси компонентов агломерата во вращающуюся обжиговую печь и галтовки смеси по мере ее прохождения через нагретый участок устройства.

Пример 4

Агломераты (образцы №№ 24-29) были приготовлены в соответствии с описанным в Примере 2, за исключением того, что температура поддерживалась постоянной на уровне 1200°С и были исследованы различные методики приготовления предварительно обожженной смеси зерна и связующего материала. Все образцы (за исключением образцов 28-29) содержали смесь 300 фунтов (136.4 кг) абразивного шлифовального зерна (такого же зерна, что и в Примере 2: оксид алюминия 38А, 60 единиц) и 9.0 фунтов (4.1 кг) связующего материала А (что дает 4.89 объем. % связующего материала в спеченном агломерате).

Образец 28 (с таким же составом, что и в Примере 2) содержит 44.9 фунта (20.4 кг) зерна и 1.43 фунта (0.6 кг) связующего материала А. Связующий материал комбинировали со смесью жидкой связки (37.8 вес. % (3.1 фунта) связки AR30 в воде) и 4.98 фунта этой комбинации добавляли в зерно. Вязкость жидкой комбинации составляла 784 сантипуаз при 22°С (вискозиметр Brookfield LVF).

Образец 29 (с таким же составом, что и в Примере 2) содержит 28.6 фунта (13 кг) зерна и 0.92 фунта (0.4 кг) связующего материала А (что дает 4.89 объем. % связующего материала в спеченном агломерате). Связующий материал комбинировали со смесью жидкой связки (54.7 вес. % (0.48 фунта) смолы Duramax® В 1052 и 30.1 вес. % (1.456 фунта) смолы Duramax® В 1051 в воде) и эту комбинацию добавляли в абразивное шлифовальное зерно. Смолы Duramax® были получены на фирме Rohm and Haas, Philadelphia, PA.