Быстросоединяемое соединение - RU2344333C1

Код документа: RU2344333C1

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Область техники, к которой относится данное изобретение

Это изобретение относится, главным образом, к соединениям гибких шлангов. Более точно, оно относится к новым и усовершенствованным быстросоединяемым соединениям шлангов.

Описание предшествующего уровня техники

Быстросоединяемые соединения известны. В таких соединениях стыковочный узел может быть выполнен методом механической обработки прямо в соответствующей арматуре, механизме или оборудовании; или же сборный корпус или часть приспособления могут иметь стыковочный узел и резьбу для предварительной сборки на соответствующую арматуру, механизм или оборудование. Соединительная часть шланга, включая шланговую часть хвостовика и обжимное кольцо, прикреплена к открытому концу шланга для соединения с приспособлением, механизмом или оборудованием. Шланговая часть хвостовика имеет установочную часть шланга, которая устанавливается в открытый конец шланга. Затем обжимное кольцо шланга обжимается вокруг конца шланга, имеющего вкладыш, заставляющий все части быть постоянно соединенными. Далее простое вдавливание соединительной части шланга в стыковочный узел завершает соединение шланга. Такое быстросоединяемое соединение особенно желательно, когда шланг должен быть подсоединен в труднодоступном месте, поскольку устраняет необходимость начала ввинчивания и опасность заедания резьбы. Далее, для такого соединения, имеющего свой стыковочный узел, включенный в сборный корпус или часть арматуры, которое может ввинчиваться на место на этапе предварительной сборки, гарантируя легкое свинчивание сборного корпуса или части арматуры с надлежащим крутящим моментом, снижаются время сборки и затраты на сборку.

Быстросоединяемое соединение может быть выполнено без разъединительного механизма там, где стыковочный узел механически выполнен прямо в приспособлении, механизме или оборудовании без дополнительных средств для отсоединения. Однако для быстросоединяемого соединения со стыковочным узлом, выполненным за одно целое со сборкой корпуса или частью арматуры, отсоединение включает полное или частичное отвинчивание сборного корпуса или части арматуры от машины или арматуры, к которым прикреплены их соответствующие шланги.

Там, где сборный корпус или часть арматуры выполнены за одно целое, весь сборный корпус отвинчивается от машины или арматурной части. Сборный корпус или арматурная часть могут также включать промежуточные участки с резьбой, делая их разъемными на части: обычно часть гайки с уменьшенным сечением, имеющую свойство быстро соединяться, и переходник, имеющий отверстие, соответствующее вставляемой соединительной части шланговой части хвостовика. При отвинчивании резьбовых частей одна часть сборного корпуса остается с машиной или арматурой. Другие части отделяются от первой части и остаются с соединительной частью шланга. В любом случае, когда соединение представляет собой процесс прикладывания единственного усилия, отсоединение требует более медленного процесса отвинчивания, позволяющего обнаружить, что установка находится под внутренним давлением до того, как будет произведено полное отсоединение. Повторное соединение осуществляется с этого момента в обратном разсоединению направлении.

Быстросоединяемое соединение обеспечивает герметизацию шланговой части хвостовика и стыковочного узла и обеспечивает механическое запирание шланговой части хвостовика в стыковочном узле. Для достижения максимальных преимуществ от использования быстросоединяемого соединения, такое соединение должно надежно соединять при неблагоприятных условиях, таких как в промышленности или местах тяжелого машиностроения, где существует множество установок жидкостных соединений, плотность их велика, и они почти недостижимы. Важные характеристики, гарантирующие, что быстросоединяемое соединение соединяет надежно, включают: 1) требуемая для установки сила - незначительна; 2) требуемая для установки сила согласуется у однотипных соединений; 3) соединение само центрируется по оси; 4) соединение высокоустойчиво к заеданию при несовмещенной установке хвостовика в стыковочный узел; 5) соединение является самонаправляющимся, преодолевающим значительное боковое несовпадение при начале процесса соединения; 6) соединение высокоустойчиво к заеданию при несовмещении хвостовика с фиксатором при вставке хвостовика в стыковочный узел. Однако часть шланговой части хвостовика должна надежно устанавливаться при завершении соединения и должна оставаться в устойчивом и продолжительном соединении.

Один подход к получению характеристик соединения, высокоустойчивого к заеданию при несовмещении хвостовика с фиксатором при установке хвостовика в стыковочный узел, раскрыт в US №4565392. Решение описано в US '392, как указано далее: «Проблема, которая встречается при выполнении этого соединения, заключается в том, что в то время как (хвостовик) проталкивается в гнездо, передний торец (хвостовика) иногда заклинивает или захватывается на пружинном стопорном кольце, которое устанавливается во внутреннее отверстие стыковочного (узла)». Описанное заклинивание происходит там, где пружинное уплотнительное кольцо выталкивается из внутреннего отверстия или канавки под пружинное уплотнительное кольцо и глубже внутри стыковочного узла, когда при установке хвостовика давление подается только на малую часть уплотнительного кольца (в противоположность равномерному давлению, создаваемому пружинным уплотнительным кольцом), вызывая его наклон и, таким образом, блокируя стыковочный узел. Блокировка не позволяет хвостовику полностью встать на нужное место внутри стыковочного узла или образовать осевое запирающее соединение между хвостовиком и стыковочным узлом.

Решение, представленное в US '392, предлагает заполнить вязкой жидкостью, такой как смазка, канавку под пружинное уплотнительное кольцо, в которой пружинное уплотнительное кольцо будет располагаться перед выполнением соединения, для удерживания пружинного уплотнительного кольца в центрируемой позиции все время до установки хвостовика в стыковочный узел. В этом случае пружинное уплотнительное кольцо не может быть вытолкнуто из центрированной позиции внутри канавки под действием силы тяжести. Пока пружинное уплотнительное кольцо отцентрировано, возможность для хвостовика захватить кольцо и заставить его повернуться внутри стыковочного узла явно снижается. Однако решение, предоставленное в US '392, имеет значительные недостатки и ограничения. Очень нежелательно помещать смазку в соединение указанным способом. Это требует этапа ручной работы в изготовлении соединения, добавляет сложности и увеличивает стоимость. Более существенно то, что смазка представляет из себя загрязнение, которое может создавать помехи для правильного функционирования соединения во время его соединения, и действует как накопитель других загрязнений внутри соединения, таких как частицы, которые могут быть очень абразивными. В то время как смазка может быть эффективна, предохраняя кольцо от выпадения под действием силы тяжести, она не может гарантировать того, что фиксатор не будет выпадать из посадочного места при перемещениях или толчках стыковочного узла до момента присоединения. При перемещении и толчках фиксатора смазка гарантирует только то, что кольцо остается в любой позиции, правильной или неправильной.

Использование смазки в US '392 не относится к другим важным характеристикам, таким как: 1) незначительность требуемой для установки силы; 2) согласуемости требуемой для установки силы с однотипными соединениями; 3) центрируемости самого соединения по оси; 4) высокой устойчивости соединения к заеданию при несовмещенной установке хвостовика в стыковочный узел и 5) возможность соединения самонаправляться, преодолевая значительное боковое несовмещение при начале процесса соединения.

Следовательно, остается необходимость в обеспечении шлангового соединения, соответствующего всем этим шести важным характеристикам.

Сущность изобретения

Задачей настоящего изобретения является обеспечение быстросоединяемым соединением шлангов с усовершенствованием ряда характеристик, обеспечивающих быстросоединяемое соединение, которое будет соединять надежно, последовательно, с приемлемо малой установочной силой.

Настоящее изобретение относится к улучшенному быстросоединяемому соединению такого типа, которое имеет фиксатор, стыковочный узел с внутренней кольцевой канавкой для поддерживания фиксатора, передний цилиндр, задний цилиндр и первую переходную наклонную плоскость и определяет максимальный размер стыковочного узла. Соединение также относится к типам соединений, имеющих герметизирующий элемент. Дополнительно, соединение относится к типам, имеющим хвостовик со вставляемой соединительной частью с передней кольцевой герметизирующей канавкой, приспособленной для установки в нее герметизирующего элемента; кольцевую входную поверхность; цилиндрическую направляющую опорную поверхность; последующую цилиндрическую опорную поверхность; криволинейную наклонную плоскость, и определяет максимальный размер хвостовика. Соединение улучшено за счет стыковочного узла, имеющего промежуточный цилиндр между передним цилиндром и задним цилиндром и имеющего вторую промежуточную наклонную плоскость между передним цилиндром и промежуточным цилиндром, и за счет вставляемой соединительной части, имеющей центрирующую наклонную плоскость и промежуточную опорную цилиндрическую поверхность между направляющей опорной цилиндрической поверхностью и последующей опорной цилиндрической поверхностью.

Краткое описание чертежей

Прилагаемые чертежи являются частью описания, на которых одинаковыми позициями обозначены одинаковые элементы и иллюстрируют предпочтительные варианты осуществления изобретения, и вместе с описанием служат для пояснения принципов изобретения.

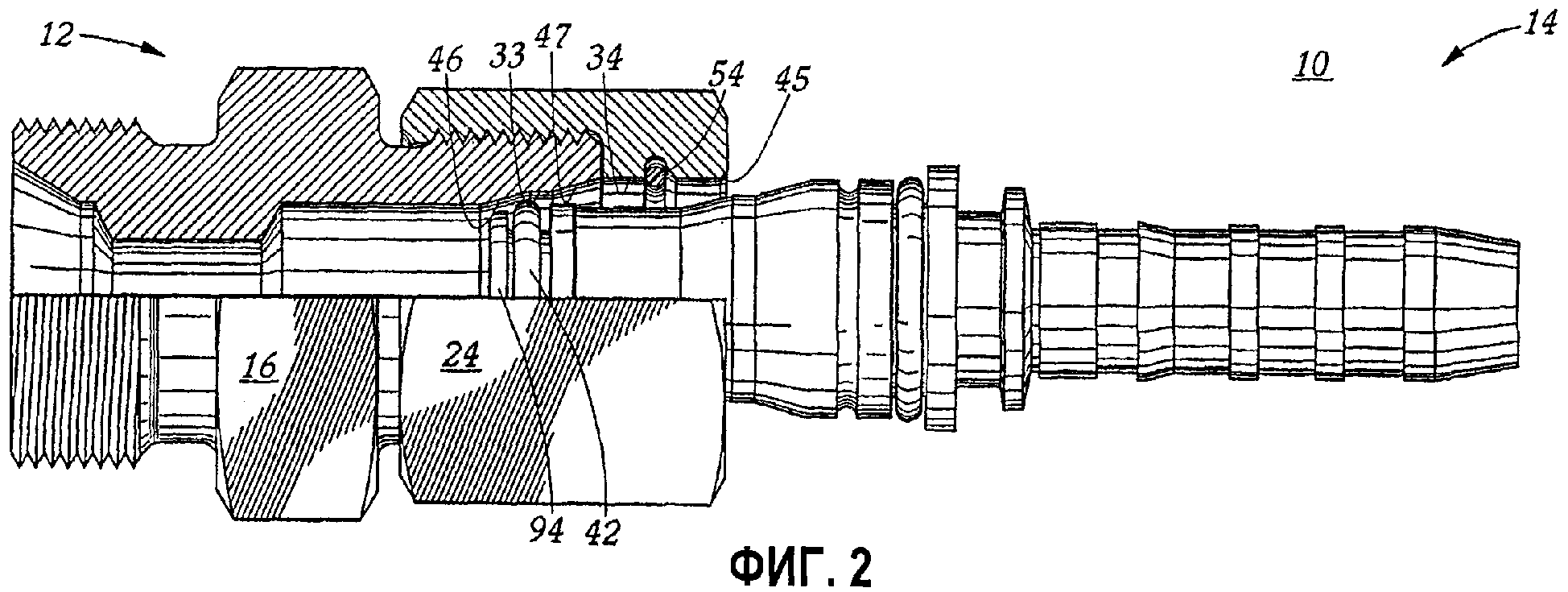

Фиг.1 - вертикальный вид с вырезом одной четвертой части стыковочного узла предпочтительного варианта изобретения до сочленения соединения.

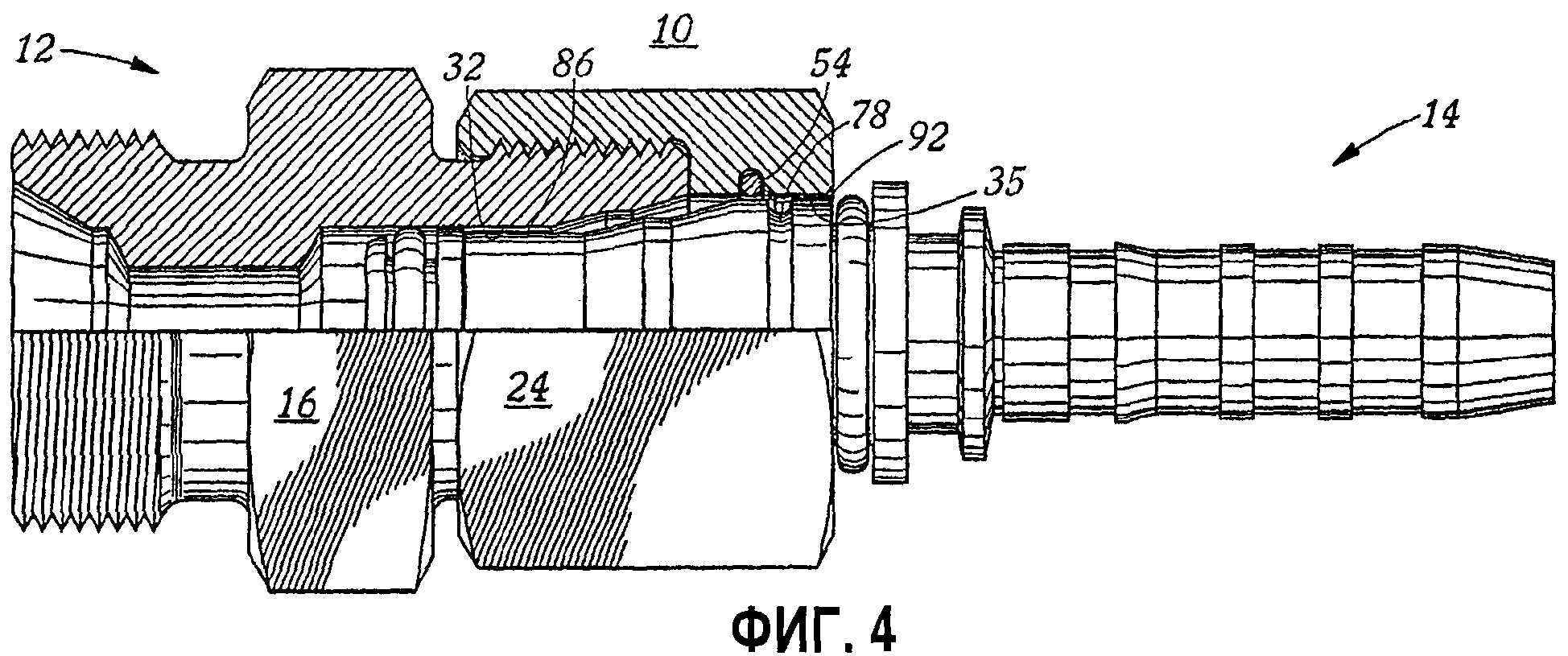

Фиг.2 - вертикальный вид с вырезом одной четвертой части стыковочного узла предпочтительного варианта изобретения в неполном сочленении соединения.

Фиг.3 - вертикальный вид с вырезом одной четвертой части стыковочного узла предпочтительного варианта в состоянии частично продвинутого вперед сочленения.

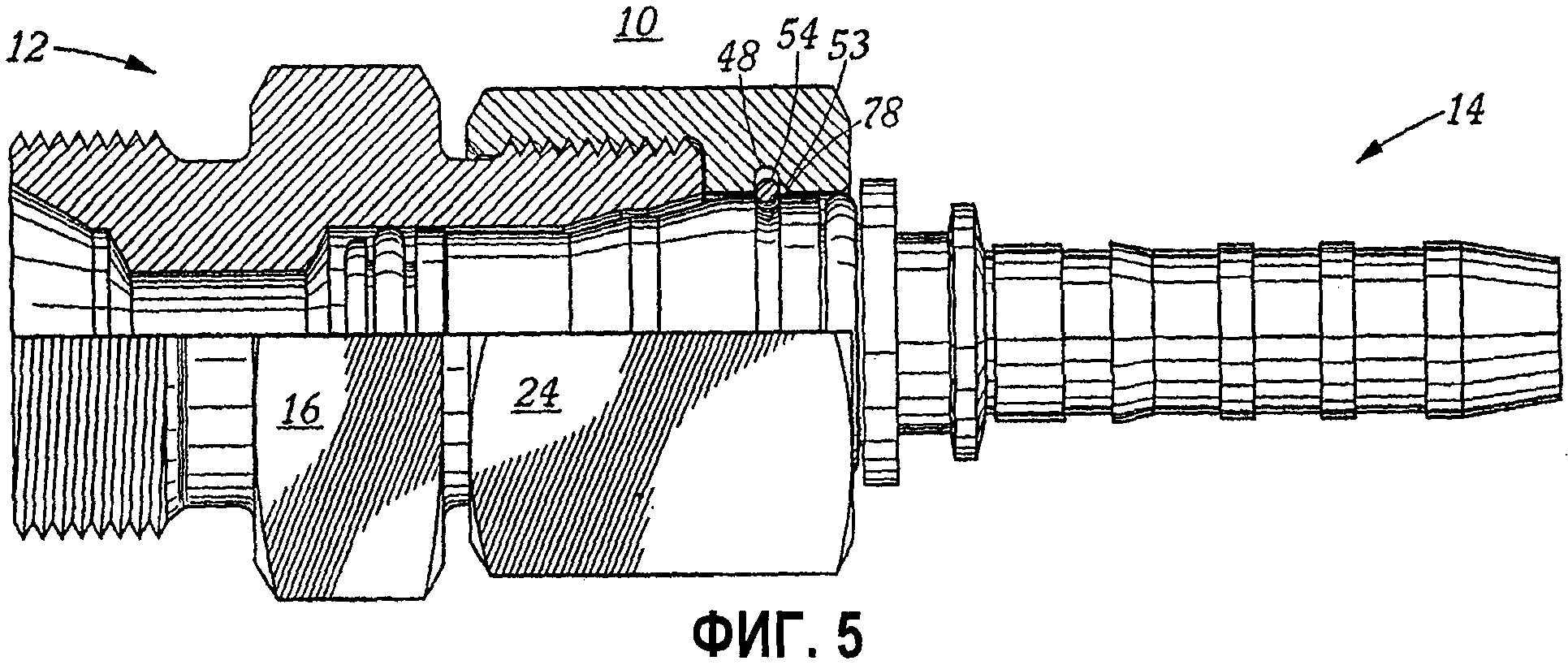

Фиг.4 - вертикальный вид с вырезом одной четвертой части стыковочного узла предпочтительного варианта в состоянии дальнейшего продвижения вперед сочленения.

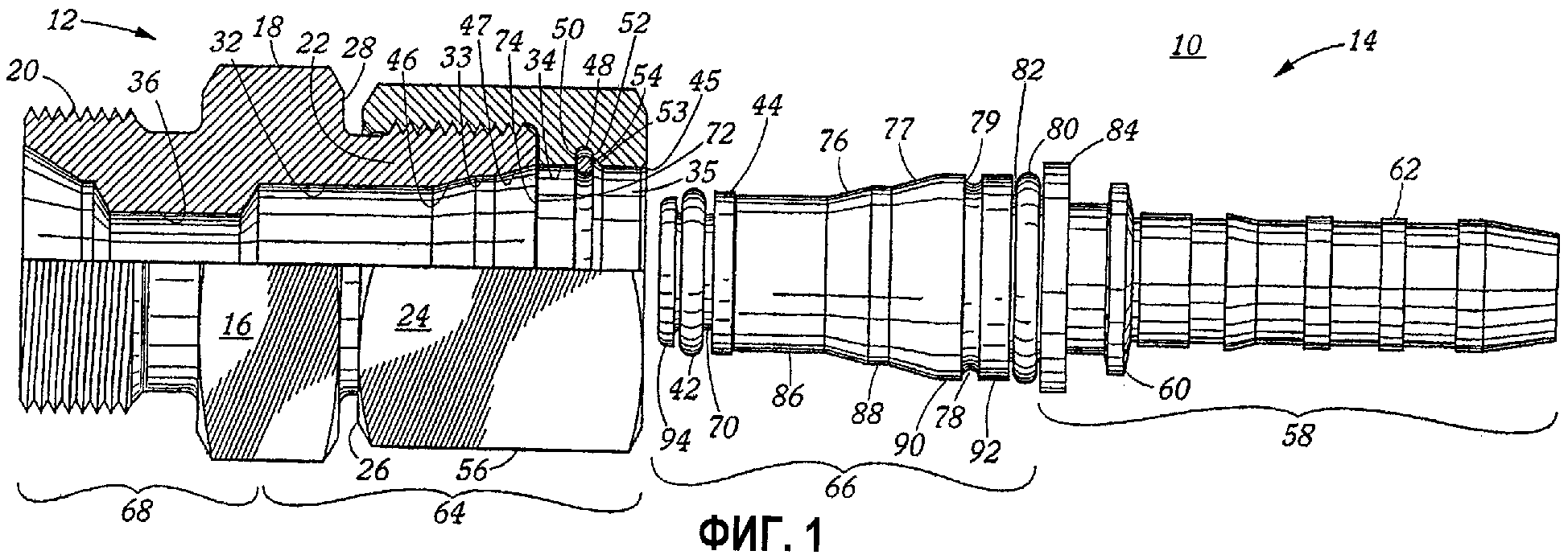

Фиг.5 - вертикальный вид с вырезом одной четвертой части стыковочного узла предпочтительного варианта в состоянии полного сочленения соединения.

Подробное описание предпочтительного варианта

Со ссылкой на фиг.1-5 один предпочтительный вариант изобретения быстросоединяемого соединения 10 состоит из сборного корпуса или арматурной части 12 и шланговой части хвостовика 14. Они показаны на фиг.1 перед вставкой хвостовика 14 в сборный корпус 12. Сборный корпус 12 включает переходник 16, имеющий соединительную арматурную часть 68, образованную центральной секцией 18 с лысками под ключ и арматурным концом 20, с наружной резьбой для монтажа сборного корпуса 12 на сопрягаемую арматуру, механизм или оборудование. Понятно, что несмотря на то, что переходник показан с внешней резьбой на арматурном конце 20, могут использоваться и другие типы соединений концевой части. Например, внутреннюю резьбу на арматурном конце или переходник 16 можно выполнить вместе с сопрягаемым приспособлением или оборудованием. Далее переходник 16 и гайка 24 могут составлять единое целое без промежуточной резьбы в нем. Стыковочный узел 64 в таком случае образуется внутри этого единого целого. Более того, стыковочный узел 64 может быть встроенным в сочленяемую арматуру, приспособление или оборудование.

На соединяющем конце 22 переходника 16 также нарезается наружная резьба для навинчивания гайки 24. В этом варианте гайка 24 обычно навинчивается на переходник 16 с надлежащим моментом до установки сборного корпуса 12 на сочленяемую арматуру, механизм или оборудование. Пограничная поверхность 72 переходника 16 упирается в пограничную поверхность 74 гайки 24, когда гайка 24 правильно расположена по отношению к переходнику 16 и закручена с надлежащим моментом. На гайке 24 выполнена передняя торцевая поверхность 26. Поверхность 26 расположена на определенном расстоянии от стенки 28 переходника 16. Однако приложением надлежащего момента может быть достигнуто пограничное взаимодействие между поверхностью 26 и стенкой 28.

Переходник 16 вместе с гайкой 24 образует стыковочный узел 64, включающий передний цилиндр 32, первый промежуточный цилиндр 33 (образованный в переходнике 16 в варианте моментального соединения), второй промежуточный цилиндр 34 и задний цилиндр 35 (образованный в гайке 24 в варианте моментального соединения).

Стыковочный узел 64 включает также вторую переходную наклонную плоскость 46 между передним цилиндром 32 и первым промежуточным цилиндром 33 и первую переходную наклонную плоскость 47 между первым промежуточным цилиндром 33 и вторым промежуточным цилиндром 34. Обе плоскости образованы в переходнике 16 в варианте моментального соединения, но могут быть образованы в едином сборном корпусе 12 или непосредственно в объединенной арматуре, механизме или оборудовании.

За передним цилиндром 32 расположено отверстие переходника 36. Предпочтительно, чтобы диаметр отверстия был, по крайней мере, по существу, равен внутреннему диаметру отверстия шланговой части хвостовика (не показан).

Гайка 24 имеет внутреннюю кольцевую канавку 48, расположенную перед задним цилиндром 35. Предпочтительно, чтобы внутренняя кольцевая канавка 48 была образована, по существу, радиальной внутренней передней поверхностью 50 и внутренней задней поверхностью 52. Задняя поверхность 52 ограничивается запирающей фаской 53, действие которой описывается ниже. Выравнивающая фаска 45 является смежной с задним цилиндром 35. Во внутренней кольцевой канавке 48 гайки 24 расположен фиксатор 54 в виде расжимного запирающего кольца или пружинного стопорного кольца обычной формы. Предусмотрено применение фиксатора другой формы. Гайка 24 имеет лыски под ключ 56 для свинчивания или навинчивания на переходник 16.

Ссылаясь на Фиг.1, шланговая часть хвостовика 14 состоит из охватываемой соединительной части 66 и вставляемой в шланг части 58. На фиг.1 справа налево можно видеть, что охватываемая соединительная часть 66 включает: заднюю кольцеобразную канавку 82, в которой расположен второй кольцевой уплотнительный элемент 80; следующую за поддерживающей цилиндрической поверхностью 92 запирающую канавку 78, принимающую фиксатор 54 при окончательной сборке соединения 10 и включающую внешнюю переднюю поверхность 79; второй промежуточный поддерживающий цилиндр 90; переходную поверхность или криволинейную наклонную плоскость 77; первую промежуточную опорную цилиндрическую поверхность 88; центрирующую наклонную плоскость 76; направляющую опорную цилиндрическую поверхность 86; переднюю уплотнительную канавку 70, в которой расположены кольцеобразная прокладка 44 и уплотнительный элемент (первое кольцеобразное уплотнение 42); и кольцевую входную поверхность 94.

Кольцевая входная поверхность 94 может быть, по существу, цилиндрической с внешним радиусом меньше, чем внешний радиус направляющей опорной поверхности 86, как показано, или в форме усеченного конуса. Внешний радиус направляющей опорной цилиндрической поверхности 86 меньше внешнего радиуса первой промежуточной цилиндрической поверхности, который меньше радиуса второго промежуточного опорного цилиндра 90. Постепенно увеличивающиеся радиусы различных поверхностей, включая и те, что могут быть усеченными коническими поверхностями, вместе со специально подобранными осевыми размерными соотношениями обеспечивают направляющую функцию, преодолевая в значительной степени осевые и поперечные смещения шланговой части хвостовика 14 относительно сборного корпуса 12 в начальной стадии соединения. Эти соотношения также служат для уменьшения максимального усилия введения и действия фиксатора 54, запирающего стыковочный узел 64, препятствуя соединению. Эти соотношения и их виды будут полностью описаны ниже в специальном описании процессов и взаимодействий, происходящих во время соединения.

Кольцеобразная прокладка 44 служит для увеличения давления, которому может подвергаться соединение 10 до того, как жидкость начнет проходить через первое уплотнительное кольцо 42, и соединение 10 начнет протекать. Конструкция кольцеобразной прокладки 44 меняется в зависимости от давления жидкости в присоединенном соединении 10 и хорошо известна в технике. Шланговая часть хвостовика 14 также включает установочную часть для шланга 58, выступающую из ограничителя шланга 60 внутрь присоединяемого шланга и приспособленую для плотной установки в соединительный конец присоединяемого шланга (не показан). Установочная часть для шланга 58 включает шипы 62 для увеличения сопротивления отделению шланговой части хвостовика от присоединяемого шланга. Обычно для увеличения сопротивления отделению шланговой части хвостовика 14 от шланга ограничитель шланга 60 и торец шланга, в который вставляется шланговая установочная часть, обжимаются обжимным кольцом (не показано).

На Фиг.2-5 показан процесс подключения соединения 10. Сначала все элементы сборного корпуса 12 собраны, включая гайку 24, навернутую на переходник 16 с надлежащим моментом. Фиксатор 54 установлен во внутренней канавке 48. Затем сборный корпус 12 прикрепляется на присоединяемую арматуру, механизм или оборудование с надлежащим моментом. Сборка не нужна, если сборный корпус 12 выполнен в виде единой конструкции. В этом случае необходимо только установить фиксатор 54 во внутреннюю кольцевую канавку 48 и зафиксировать сборный корпус 12 на присоединяемой арматуре, механизме или оборудовании с надлежащим моментом. Далее, если стыковочный узел 64 выполнен вместе с присоединяемой арматурой, механизмом или оборудованием, необходимо только установить фиксатор 54 во внутреннюю кольцевую канавку 48.

Обычно подключение соединения 10 производится вдавливанием хвостовика 14 в сборный корпус 12 до достижения запирающего зацепления, как показано на Фиг.5. Охватываемая соединительная часть 66 хвостовика 14 проходит через выравнивающую фаску 45 и задний цилиндр 35 в передний цилиндр 32 стыковочного узла 64 с точной посадкой. Различные соотношения соединения скомбинированы так, чтобы внешний диаметр первого кольцеобразного уплотнения 42 в расслабленном состоянии был меньше внутреннего диаметра переднего цилиндра 32 так, чтобы движение вставляемой соединительной части 66 в направлении собранной позиции Фиг.5 вызывало радиальное сжатие первого кольцеобразного уплотнения 42. В таком состоянии первое кольцеобразное уплотнение обеспечивает герметичное соединение между вставляемой соединительной частью 66 и стыковочным узлом 64 против жидкости.

Во время такого соединения криволинейная наклонная плоскость 77 входит в контакт с фиксатором 54 и растягивает его радиально, выводя его из расслабленного состояния и размещая во внутреннюю кольцевую канавку 48. Во время движения вперед фиксатора 54 под действием криволинейной наклонной плоскости 77 фиксатор соприкасается с внутренней передней поверхностью 50. Так как передняя внутренняя поверхность 50 радиальная, то фиксатор 54 легко расширяется, в то время как криволинейная наклонная плоскость 77 занимает сборочную позицию.

В то время как вставляемая установочная часть 66 движется в позицию полностью выполненной сборки, запирающая канавка 78 перемещается под фиксатор 54 так, чтобы обеспечить фиксатору 54 заскочить в позицию, в которой он служит перемычкой между внутренней кольцевой канавкой 48 и запирающей канавкой 78. В таком положении перемычки хвостовик 14 постоянно механически заперт внутри стыковочного узла 64 через гайку 24.

Фиксатор 54 в расслабленном состоянии выполнен с таким радиусом, что он больше радиусов внутренних концевых частей поверхностей 50 и 52 внутренней кольцевой канавки 48, а радиус его внутреннего периметра меньше радиуса второго промежуточного цилиндра 90. Следовательно, фиксатор 54 запирается во внутренней кольцевой канавке 48 гайки 24 до сборки, но защелкивается он в запирающей канавке 78 внутри сборного корпуса 12 при сборке хвостовика 14. Запирающая фаска 53 гарантирует это запирающее положение наличием угла по отношению к внешней передней поверхности 79 так, что их взаимодействие имеет свойство подталкивать фиксатор 54 в запирающую канавку 78, когда прикладывается сила, которая может отделить хвостовик 14 от стыковочного узла 64. Фиксатор 54 будет стремиться оставаться неподвижным под давлением силы, стремящейся отделить хвостовик 14 от стыковочного узла 64; оставаться в позиции внутри запирающей канавки 78, имеющей плоскость с тем же углом относительно оси стыковочного узла 64, что и угол запирающей фаски 53 относительно оси стыковочного узла 64. Соответственно внешняя передняя поверхность 79 будет иметь наклон в каком-то месте на ее дуге с углом относительно оси стыковочного узла 64 больше, чем угол запирающей фаски 53 относительно оси стыковочного узла 64.

Для обеспечения этого запирающего действия максимальный радиус второго промежуточного опорного цилиндра 90 подбирается меньше, чем радиус заднего цилиндра 35, на значение, меньшее, чем диаметр проволоки, образующей фиксатор 54. Такой конструкцией обеспечивается положительное механическое запирание вставляемой соединительной части 66 внутри стыковочного узла 64.

Для того чтобы фиксатор 54 расширялся, когда криволинейная наклонная плоскость 77 входит под давлением в сборочную позицию, глубина внутренней кольцевой канавки 48 должна быть соразмерна и быть, по меньшей мере, такой же большой, как и диаметр проволоки, образующей фиксатор 54.

В показанном варианте сборный корпус 12 установлен на собранную арматуру, механизм или оборудование с гайкой 24 и фиксатором 54, каждый элемент находится в правильном положении. Завершение сборки достигается после легкого вдавливания хвостовика 14 в сборный корпус 12 до положения полной сборки, в которой он постоянно заперт внутри гайки 24 под действием фиксатора 54.

В частности, во время соединения происходит ряд взаимодействий, которые гарантируют что: 1) требуемая для установки сила незначительна; 2) требуемая для установки сила согласуется у однотипных соединений; 3) соединение само центрируется по оси; 4) соединение высокоустойчиво к заеданию при несовмещенной установке хвостовика 14 в стыковочный узел 64; 5) соединение является самонаправляющимся, преодолевающим значительное боковое несовпадение при начале процесса соединения; 6) соединение высокоустойчиво к заеданию при несовмещении хвостовика с фиксатором при вставке хвостовика в стыковочный узел.

Когда хвостовик 14 установлен в стыковочный узел 64, происходит много взаимодействий, вызывающих самосовмещение соединения 10 по оси. Одни из них последовательные, другие синхронные. Кольцевая входная поверхность 94 многократно направляется в направлении центра стыковочного узла 64. Предполагаемое соединение выполняется с максимальным боковым и осевым смещением. Кольцевая входная поверхность 94 первая встречает выравнивающую фаску 45, направляющую ее в соответствующее выравнивание с задним цилиндром 35, фиксатором 54 и вторым промежуточным цилиндром 34. Кольцевая входная поверхность 94 направляется затем через первую переходную наклонную плоскость 47, совмещая его с первым промежуточным цилиндром 33. В заключение кольцевая входная поверхность встречается со второй переходной наклонной плоскостью 46, выравнивая его с передним цилиндром 32. В этом месте центрирующая наклонная плоскость 76 встречается с выравнивающей фаской 45. Вставляемый с силой хвостовик 14 начинает осевое совмещение со стыковочным узлом 64. Выполнение этого не только обеспечивает первый уровень силового осевого совмещения, это также защищает фиксатор 54 от слишком раннего взаимодействия с хвостовиком 14 в соединительном процессе, который позволяет фиксатору 54 выдвинуться из внутренней кольцевой канавки 48 и начать герметизацию стыковочного узла 64. Следующие три взаимодействия происходят в наиболее важной комбинации, обеспечивая все описанные важные характеристики, за исключением гарантии того, что требуемая для вставки сила мала. Первое, криволинейная наклонная плоскость 77 встречается с ориентационной фаской 45. Это вынуждает хвостовик 14 войти, почти безупречно совмещаясь со стыковочным узлом 64. Второе, фиксатор 54 устанавливается назад во внутреннюю кольцевую канавку 48 центрирующей наклонной плоскостью 76. Третье, передний край направляющей опорной цилиндрической поверхности 86 встречает второй переходный уклон 46 для дальнейшего ограничения бокового совмещения хвостовика 14 внутри стыковочного узла 64. Эти три события действуют в согласии, что предупреждает хвостовик 14 от действия такой силы на фиксатор 54, чтобы одна его часть выступила, заставив выйти фиксатор из внутренней кольцевой канавки 48 под углом вниз, внутри стыковочного узла 64 (т.е. от перекоса). Сейчас хвостовик 14 почти безупречно совмещен со стыковочным узлом 64. Следовательно, остается только надавить на хвостовик 14 для устранения оставшегося зазора в стыковочном узле 64 до точки, когда фиксатор 54 установится в запирающую канавку 78. Это ставит соединение 10 в запирающее зацепление, описанное ранее.

Из чертежей можно видеть, что эти процессы гарантируют совмещение хвостовика 14 в осевом и боковом направлениях со стыковочным узлом 64, даже в сложных условиях. Это удовлетворяет третьему и пятому пункту из перечисленных важных характеристик. Описанные три взаимодействия, происходящие в сочетании, гарантируют, что фиксатор 54 не будет перемещаться в такое положение, которое будет запирать стыковочный узел 64. Это предотвращает соединение от защемления, когда хвостовик не совмещается с фиксатором при вставке шланговой части хвостовика 14 в стыковочный узел 64. Это соответствует характеристике шесть. Поступательная сущность осевого совмещения гарантирует, что соединение происходит плавно и таким образом высоко устойчиво к заеданию при несовмещенной вставке хвостовика 14 в стыковочный узел 64. Это соответствует характеристике четыре. В результате плавного характера процесса соединения и безотказного движения фиксатора 54 в правильное положение соединение устойчиво к обычным колебаниям тех размеров, которые встречаются в обычных производственных процессах. Это позволяет иметь согласованное среди типовых соединений требуемое усилие. Это соответствует характеристике два.

В заключение, соответствие характеристике один облегчается свойством самовыравнивания мгновенного соединения из-за уменьшения возможности различных взаимодействий элементов стыковочного узла 64 с элементами хвостовика 14 действовать на установочную силу. Это приводит к тому, что установочная сила, являясь, в первую очередь, результатом взаимодействия первого кольцеобразного уплотнения 42 со второй переходной плоскостью 46, сжимает первое кольцеобразное уплотнение и плавно продвигает его вдоль поверхности второй переходной плоскости 46 - это герметичное взаимодействие; и взаимодействие фиксатора 54 с криволинейным уклоном 77 расширяет фиксатор 54 и плавно продвигает его вдоль криволинейной наклонной плоскости 77 - это запирающее взаимодействие.

Размер в стыковочном узле между точкой, где первое уплотнительное герметизирующее кольцо 42 впервые касается второй переходной наклонной плоскости 46, и точкой, где криволинейная наклонная плоскость 77 впервые касается фиксатора 54 при вставке шланговой части хвостовика, здесь именуется максимальным размером. Особенность этого варианта - максимальный размер стыковочного узла меньше, чем максимальный размер хвостовика, на величину, которая отделяет моменты, когда происходят герметизирующее взаимодействие и запирающее взаимодействие. Это устраняет добавочное действие необходимой установочной силы, вызванной герметизирующим взаимодействием, происходящим одновременно с запирающим взаимодействием. Это не снижает общее количество энергии, требуемой для выполнения соединения. Однако это снижает максимальную силу, необходимую для увеличения силы, вызванной герметизирующим взаимодействием, или силы, требуемой запирающим взаимодействием. Это может означать разницу между успешно выполненным соединением в неблагоприятной обстановке или наличие соединения, которое просто не может быть завершено. Еще более существенно то, что оно может предотвратить частично выполненное соединение, которое позже может нарушиться с катастрофическими последствиями.

Предпочтительно снабжать шланговую часть хвостовика 14 барьером, ограждающим от попадания посторонних предметов 84, который выровнен с торцом гайки 24, когда хвостовик 14 в собранном положении. Такая конструкция обеспечивает визуальное указание на то, что торец шланга был вдавлен в сборку корпуса в достаточной степени, вызвав адекватное зацепление первого уплотнительного герметизирующего кольца 42 и фиксатора 54. Далее барьер 84 действует как передний стопор для обжимного кольца и блокирует попадание определенных частиц в сборку корпуса 12. Снижение попадания посторонних частиц значительно улучшается присутствием второго уплотнительного герметизирующего кольца 80 на заднюю уплотнительную канавку 82. Второе уплотнительное герметизирующее кольцо 80 герметизирует щель, которая иначе будет существовать на стыке между следующей опорной цилиндрической поверхностью 92 и задним цилиндром 35 в соединении хвостовика 14 со сборкой корпуса 12.

В этом варианте возможно снять хвостовик 14 с переходника 16 вывинчиванием гайки 24 с переходника 16 и переустановить хвостовик 14 навинчиванием гайки 24 назад на переходник 16. Таким образом, показанный вариант может быть собран и разобран без съема переходника 16 с объединенной арматуры, механизма или оборудования. Однако во время первой сборки хвостовик 14 устанавливается только вдавливанием его при вставке в переходник 16. Как изложено ранее, стыковочный узел 64 может также быть образован в сборном корпусе 12 со всеми элементами переходника 16 и гайки 24 за исключением промежуточных резьб. В такой конструкции съем или отсоединение хвостовика 14 ведет за собой отвинчивание и завинчивание сборного корпуса 12 на объединенную арматуру, механизм или оборудование соответственно. Кроме того, как изложено ранее, стыковочный узел 64 может быть образован прямо на объединенной арматуре, механизме или оборудовании. При таком способе выполнения стыковочного узла отсоединение невозможно.

Необходимо отметить, что существует относительная свобода вращения, позволяющая гайке 24 или сборке корпуса 12, смотря по обстоятельствам, вращаться во время разборки быстрого соединения 10 без соответствующего вращения присоединенного шланга. Точно так же шланг может вращаться относительно сборного корпуса 12, когда это требуется при его установке в ограниченном пространстве.

Вышеприведенные описание и пояснительные варианты настоящего изобретения показаны на чертежах и описаны в деталях в различных модификациях и альтернативных воплощениях. Однако понятно, что вышеприведенное описание изобретения только служит примером и что границы изобретения ограничиваются только формулой изобретения, как интерпретировано в обзоре предыдущего уровня техники. Более того, изобретение, иллюстративно изложенное здесь, может применяться в отсутствие любого элемента, который конкретно не раскрыт здесь.

Реферат

Изобретение относится к соединениям гибких шлангов. Быстросоединяемое соединение содержит пружинный зажим, стыковочный узел, внутреннюю кольцевую канавку для опоры пружинного фиксатора, передний цилиндр, задний цилиндр, первую переходную наклонную плоскость и определяющий максимальный размер стыковочного узла. В соединение включен герметизирующий элемент. Дополнительно соединение имеет хвостовик, имеющий вставляемую соединительную часть, включающую переднюю кольцевую герметизирующую канавку для установки герметизирующего элемента, кольцевую входную поверхность, направляющую опорную цилиндрическую поверхность, последующую опорную цилиндрическую поверхность, криволинейную наклонную плоскость. Стыковочный узел имеет промежуточный цилиндр между передним и задним цилиндрами, а также вторую переходную наклонную плоскость между передним цилиндром и промежуточным цилиндром. Вставляемая соединительная часть имеет центрирующую наклонную плоскость и промежуточную опорную цилиндрическую поверхность между направляющей опорной цилиндрической поверхностью и последующей опорной цилиндрической поверхностью. Описаны способы установки соединяемых элементов. 3 н. и 17 з.п. ф-лы, 5 ил.

Комментарии