Измерительный люнет для поддерживания и обмера центральных зон заготовки, шлифовальный станок с таким измерительным люнетом, а также способ поддерживания и обмера центральных зон заготовки - RU2702186C2

Код документа: RU2702186C2

Чертежи

Описание

Изобретение относится к измерительному люнету для поддерживания и обмера центральных зон заготовки, в частности, опорных мест на частях валов, в частности, коленчатых валов, к шлифовальному станку для шлифования, по меньшей мере, центральных зон заготовки, в частности, на коленчатых валах, с таким измерительным люнетом, а также к способу поддерживания и обмера центральных зон заготовки, в частности, на коленчатых валах, посредством такого измерительного люнета на таком шлифовальном станке.

Известны люнеты для поддерживания центральных зон заготовки во время обработки центральных и/или смещённых от центра зон заготовки, в частности, опорных мест, в частности, на коленчатых валах. Эти люнеты предназначены для того, чтобы так называемые сравнительно гибкие заготовки, которыми являются, к примеру, коленчатые валы, во время процесса шлифования дополнительно поддерживать таким образом, чтобы в результате приложения усилий шлифования не возникало, по возможности, никакой деформации или имела место, по меньшей мере, лишь очень незначительная деформация подвергаемой шлифованию заготовки. Поэтому, в частности, у удлинённых коленчатых валов выявляется необходимость во время процесса шлифования для восприятия приложенных усилий шлифования, по возможности, на нескольких коренных шейках такого коленчатого вала или на других частях вала, по возможности, в нескольких местах, с распределением по их продольной протяжённости, использовать такие люнеты. В эксперименте по оптимизации эффективности процесса изготовления используется обычно один или несколько шлифовальных кругов, которые, по меньшей мере, периодически и параллельно по времени осуществляют шлифование обрабатываемых центральных участков вала. Ввиду ограниченного пространства, при использовании нескольких люнетов выявляются, поэтому, трудности при возможности предусмотреть ещё и измерительное устройство, которое бы по месту не сталкивалось ни с одним или несколькими шлифовальными кругами, ни с люнетами. Решением, которое было предусмотрено в связи с этим, когда во время процесса шлифования должен производиться процесс обмера, является прерывание процесса шлифования и затем обмер фактически полученного диаметра. Это не является фактическим измерением в ходе процесса.

На шлифовальных станках для шлифования коленчатых валов обычно используются люнеты фирмы AROBOTECH Systems Inc. Эти известные люнеты имеют, как правило, три сухаря, которые для приложения к опорному месту зачастую имеют покрытие PKD (поликристаллический алмаз) или CBN (кубический нитрит бора). Люнеты с тремя сухарями имеют преимущество в том, что соответствующее поддерживаемое опорное место, так сказать, «зажато». Тем самым, заготовка в своём положении зажата самоцентрирующимся образом, и подача сухарей осуществляется в направлении середины заготовки, то есть, по центру относительно диаметра соответствующего центрального участка заготовки. Движения отдельных сухарей люнета механически принудительно связаны друг с другом, что приводит к формированию сравнительно сложной механической системы. Такие люнеты, в плане своего применения, имеют смысл, однако, лишь тогда, когда обрабатываемые опорные места уже относительно хорошо подготовлены, чтобы люнет мог надёжно прилегать и осуществлять поддержку. Поэтому, подведение люнета в процессе шлифования, ввиду ранее указанных причин, является дорогостоящим и сложным в исполнении мероприятием. Механическое принудительное соединение трёх сухарей известного люнета требует сравнительно больших воспринимаемых при подаче усилий, которые могут приводить к увеличению колейности на поддерживаемых опорных местах. Так называемые двухпозиционные люнеты, у которых опорные поверхности прилегания, в случае необходимости, также уже снабжены покрытием PKD, подаются по отрегулированным посредством системы компьютерного числового программного управления осям. При использовании двух отдельных отрегулированных посредством системы компьютерного числового программного управления осей дополнительно повышаются затраты на изготовление таких люнетов и, тем самым, их стоимость. Обе опорные точки или опорные зоны таких известных двухпозиционных люнетов располагаются под прямым углом друг к другу, причём такой люнет, как правило, располагается напротив шлифовального круга, чтобы иметь возможность воспринимать усилия шлифования.

Также уже известны люнеты, у которых два опорных места располагаются с принудительной регулировкой, как в US 6 257 972 B1. Описанные два опорных места известного люнета поддерживаются по направлению к третьему противоположному опорному месту. Отдельные опорные элементы люнета либо устанавливаются посредством стопоров, либо прикладываются к подвергнутой чистовому шлифованию опоре. Подведение люнета при шлифовании места посадки люнета не предусмотрено, а также невозможно.

Из DE 10 2011 015 205 B3 известен далее двухпозиционный люнет с фиксированно расположенными относительно друг друга, двумя опорными частями. Такой известный люнет используется для горизонтального и вертикального поддержания заготовки и имеет два, расположенных с боковым зазором относительно друг друга и выполненных с возможностью регулировки относительно заготовки, опорных элемента. Такие известные люнеты подходят, в частности, в плане достижения определённой точности по радиальному биению, лишь для ограниченного, во многих современных вариантах применения, в любом случае, лишь для недостаточно пригодного использования.

Общим для этих известных люнетов является то, что они не только с целью загрузки и выгрузки новой заготовки, вследствие занимаемой ею относительно большой площади, но и с целью обмера, должны отводиться назад. Отдельные измерительные устройства, которые, по всем правилам, должны поворачиваться к обмеряемой зоне заготовки, ввиду необходимых для этого подвижных элементов, имеют дополнительные погрешности результатов измерения. Кроме того, достоверное измерение в ходе процесса с использованием таких устройств едва ли возможно.

Это становится особенно проблематичным тогда, когда либо в продольном направлении обмеряемой или обрабатываемой зоны заготовки имеются отклонения от цилиндричности, либо когда есть желание измерить именно такие погрешности, так как в таких случаях измерительное устройство должно измерить подвергаемую обмеру конструктивную деталь или подвергаемую обмеру зону заготовки в нескольких, расположенных в продольном направлении рядом друг с другом, плоскостях. Для обработки шлифованием частей вала и при этом, в частности, опорных мест на коленчатых валах, обычно используются измерительные устройства, к примеру, фирмы Marposs S.p.A. или же фирмы JENOPTIK Industrial Metrology Germany GmbH.

Так из DE 694 13 041 Т2 известен датчик фирмы Marposs S.p.A. для контроля линейных величин. Этот измерительный прибор может использоваться для измерения внутренних диаметров отверстий, а также наружных диаметров. Для этого предусмотрен подвижный щуп в виде сферического элемента, причём посредством дополнительного элемента отклонения передаются на сферический элемент. У этого известного измерительного прибора сферический элемент находится в контакте с опорной поверхностью, по которой он может перемещаться в наклонном направлении, причём опорная поверхность в поперечном сечении осуществлена вогнутой, что служит в качестве места посадки для сферического элемента и проводит его в наклонном направлении.

Далее в DE 33 36 072 С2 описано ощупывающее устройство для измерения линейных параметров, которое также было заявлено фирмой Marposs S.p.A. И в данном случае измерение осуществляется посредством известных ощупывающих головок для внешних измерений, а также для внутренних измерений, в плоскости, перпендикулярно продольной оси обмеряемой, подвергнутой чистовому шлифованию, зоны заготовки. В любом случае, измерение отклонений формы или профиля в продольном направлении центрального участка заготовки не описано.

Далее в каталоге MOVOLINE In-Prozess-Messtechnik фирмы JENOPTIK описана такая техника измерения в ходе процесса для обмера обработанных зон заготовки, включая также непрерывный замер этих параметров во время обработки, для адаптивного управления процессом шлифования, в зависимости от измеренных параметров заготовки, а также дополнительное использование этих измерительных устройств для контроля округлости (см. измерительную систему DF500 или DF700, стр.15). У такой известной измерительной системы также приведено описание возможности работы для определения наружных диаметров посредством двух измерительных головок при измерении в ходе процесса. Даже если измерения формы производятся после окончания процесса шлифования или этапа процесса шлифования, однако, используются не для адаптивного управления, то и эта измерительная система требует дополнительного места, имеющегося лишь в ограниченном количестве на шлифовальном станке для таких весьма сложных конструктивных элементов, как коленчатый вал.

Кроме того, известны люнеты, с помощью которых могут быть осуществлены уже известные измерения на поддерживаемой заготовке. В DE 102 09 371 А1 описан люнет, выполненный с возможностью быстрого центрирования, в котором, будучи обращённой от собственно опорного места люнета, располагается измерительная система, посредством которой должно быть осуществлено непрямое измерение поддерживаемой зоны заготовки. Однако, для этого необходимо, чтобы, из-за центрирования после насаживания люнета на поверхность заготовки, сначала измерительная система была зафиксирована в соответствующем пиноле на ноль или на базовое значение.

Далее из DE 690 14 883 Т2 известен люнет с дистанционным измерением. Под известным люнетом понимается люнет с тремя сухарями с самоцентрирующим действием, у которого соответствующие сухари люнета через систему рычагов соединены с рабочим корпусом, продольное смещение которого опять же отображает собственно результат измерения поддерживаемой зоны заготовки. Поэтому, и в данном случае речь идёт о непрямом измерении поддерживаемой зоны заготовки, точность которого ограничена посредством многочисленных промежуточно подключённых подвижных элементов. В частности, для получения максимальной точности, к которой стремятся в настоящее время при изготовлении многочисленных заготовок, необходимо, прежде всего, при использовании измерений в ходе процесса обозначить границы у такого известного люнета с дистанционным измерением.

Для всех известных дополнительных систем при шлифовании, в частности, коленчатых валов, и притом, систем для дополнительного поддерживания, то есть, люнетов, а также систем для измерения в предпочтительном варианте перед или во время обработки шлифованием, общим является то, что либо требуются дополнительные измерительные устройства, либо же измерения могут осуществляться лишь дискретно. При использовании известных люнетов собственно измерения могут быть реализованы лишь опосредованно, что влечёт за собой погрешности в точности измерения.

Поэтому, задача изобретения состоит в создании люнета для надёжного активного поддерживания центральной зоны заготовки, при помощи которого, без необходимости дополнительного конструктивного пространства, центральная зона заготовки может быть точно обмерена, а также возможно надёжное измерение в ходе процесса, и притом без необходимости прерывания собственно процесса обработки шлифованием с целью измерения. Кроме того, должны быть представлены шлифовальный станок с таким люнетом, а также способ поддерживания и обмера центральных частей вала на шлифовальном станке с таким люнетом.

Эта задача решается посредством измерительного люнета с признаками в соответствии с пунктом 1 формулы изобретения, посредством шлифовального станка с признаками в соответствии с пунктом 6 формулы изобретения и посредством способа с признаками в соответствии с пунктом 14 формулы изобретения. Целесообразные варианты усовершенствования определены в соответствующих зависимых пунктах формулы изобретения.

Далее при использовании термина «центральное опорное место» должны пониматься и такие центральные зоны заготовки, которые осуществлены именно центральными, однако, не обязательно являются опорным местом на заготовке или на части вала. Равным образом, под термином «часть вала» также должна пониматься заготовка, которая имеет центральную зону заготовки.

В соответствии с первым аспектом изобретения предлагается люнет, который, наряду со своим традиционным устройством для поддерживания, имеет ещё и встроенное в него устройство для непосредственного подведения и обмера центральных зон заготовки, в частности, опорных мест на частях валов, в частности, коленчатых валов. Такой люнет именуется в данном случае далее как измерительный люнет.

Измерительный люнет в соответствии с изобретением имеет устройство для поддерживания центральных зон заготовки, в частности, опорных мест на частях валов, в частности, коленчатых валов, перед и/или во время обработки частей валов, со встроенным измерительным устройством для прямого и предпочтительно одновременного обмера зон заготовки.

Под термином «прямой обмер» в данном случае должно пониматься то, что находящееся внутри опорной зоны измерительного люнета измерительное устройство непосредственно контактирует с поверхностью подвергаемой обмеру центральной зоны заготовки.

Измерительный люнет в соответствии с изобретением обеспечивает в предпочтительном варианте то обстоятельство, что для обмера поддерживаемой посредством люнета, обрабатываемой зоны заготовки, во-первых, не нужно никакого дополнительного места в обрабатывающем станке для измерительного устройства, так что посредством измерительного люнета в соответствии с изобретением, без потери места в машине, неожиданным образом возможно не только поддерживание, но и обмер непосредственно обработанной зоны заготовки при помощи измерительного люнета в соответствии с изобретением. Таким образом, во-вторых, возможно добиться гарантированно высокой точности посредством прямого обмера подвергаемой обработке части вала.

В предпочтительном варианте измерительный люнет в соответствии с изобретением для поддерживания и обмера центральных зон заготовки перед и/или во время обработки как центральных, так и смещённых от центра зон заготовки или же других зон на части вала, осуществлён таким образом, что для шлифования может быть перемещён из отведённого назад положения, для поддерживания зоны заготовки, в положение поддерживания к зоне заготовки. Измерительный люнет имеет в предпочтительном варианте, по меньшей мере, две выполненные с возможностью подачи к зоне заготовки опорные части, которые поддерживают зону заготовки при подведённом к ней измерительном люнете в соответствующих, расположенных на расстоянии друг от друга, зонах периферии. Опорные части образуют друг с другом угол раствора на каждой из боковых поверхностей вилкообразно открывающейся призмы, которая расположена на консоли люнета. Опорные части в фиксированном положении относительно друг друга и относительно консоли люнета, а также в положении поддерживания измерительного люнета расположены ниже центра относительно продольной оси зоны заготовки. Такое расположение предусмотрено при этом таким образом, что образованная между обеими опорными частями биссектриса угла имеет фиксированный острый угол к проходящему через продольную ось зоны заготовки перпендикуляру. Осуществляется отрегулированная посредством системы компьютерного числового программного управления подача консоли люнета к зоне заготовки вдоль этой биссектрисы угла, на которой измерительное устройство расположено относительно своей продольной оси, для обмера зоны заготовки. Это означает, что продольная ось измерительного устройства совпадает с биссектрисой угла, то есть, с осью XL подачи люнета к поддерживаемой зоне заготовки.

Сам по себе такой люнет в виде призмы имеет «недостаток» в том, что не является самоцентрирующимся. Это означает, что он не согласуется автоматически с диаметром поддерживаемой центральной зоны заготовки. Этот недостаток компенсируется за счёт того, что для возможности изготовления максимально точного диаметра центральной зоны заготовки, диаметр центральной зоны заготовки при подведении люнета необходимо подвергать обмеру. За счёт интегрирования измерительного устройства в люнет можно, таким образом, компенсировать обычно простое и по возможности выставляемое не всем требованиям в отношении точности процесса обработки требование, причём одновременно в машине экономится конструктивное пространство для отдельного, впрочем, уже имеющегося, измерительного устройства.

В предпочтительном варианте измерительный люнет выполнен с возможностью перемещения по своей оси XL подачи между отведённым назад положением и положением поддерживания. Измерительный люнет осуществлён таким образом, что его консоль выполнена с возможностью перемещения посредством лишь одного работающего на резьбовой шпиндель исполнительного двигателя. Ось XL подачи люнета совпадает в соответствии с изобретением с биссектрисой угла и представляет собой отдельную отрегулированную посредством системы компьютерного числового программного управления ось подачи.

Чтобы обеспечить, по возможности, оптимальное прилегание и к необработанному контуру шлифуемой зоны заготовки посредством опорных частей, они, в зависимости от цели применения и качества осуществления поддерживаемого контура зоны заготовки осуществлены плоскими, выпуклыми или разделёнными посредством центрального паза, по меньшей мере, на два опорных участка. И далее в предпочтительном варианте опорные части снабжены поверхностями с покрытием CBN или PKD. Это обеспечивает особенно износостойкое скольжение опорных частей по поддерживаемой поверхности зоны заготовки при вращающейся заготовке. Так как, в частности, у необработанного контура шлифуемой и, соответственно, поддерживаемой зоны заготовки в направлении продольной оси центральной зоны заготовки могут иметь место отклонения диаметра, то далее в предпочтительном варианте предусмотрено, что опорные части на боковых поверхностях призмы с возможностью качения расположены вокруг оси, проходящей перпендикулярно продольной оси зоны заготовки. Неровности в контуре поверхности могут быть, благодаря этому, по меньшей мере, лучше выровнены, чем когда опорные части жёстко установлены на соответствующих боковых поверхностях призмы измерительного люнета.

В предпочтительном варианте расположенное предпочтительно между опорными частями призмы люнета измерительное устройство имеет измерительный штифт, который располагается на биссектрисе угла относительно отрегулированной посредством системы компьютерного числового программного управления подачи консоли люнета подвижно или с возможностью смещения вдоль оси XL. Далее в предпочтительном варианте измерительное устройство выполнено с возможностью перемещения вне зависимости от отрегулированной посредством системы компьютерного числового программного управления подачи консоли люнета. Благодаря этому, возможно отрегулировать различные задания по обмеру при подведении люнета к поддерживаемой зоне заготовки, как на её черновой размер, так и на промежуточный размер, а также на чистовой размер. Определённые, ещё имеющиеся неточности контура при промежуточном размере, тем более, при черновом размере обрабатываемой центральной зоны заготовки в отношении имеющихся, однако, проблем при поддерживании на ещё не окончательно отшлифованный контур для люнета могут быть компенсированы посредством дополнительного измерительного устройства. Перемещение измерительного штифта в направлении продольной оси измерительного устройства означает, что измерительный штифт перемещается по оси XL измерительного люнета и, таким образом, располагается также соосно с биссектрисой угла. При этом измерительный люнет при использовании расположен относительно, в основном, противолежащего шлифовального круга, посередине части вала.

Измерительный люнет в соответствии с изобретением является при этом в предпочтительном варианте очень компактным устройством, которое обеспечивает как поддерживание в зоне заготовки в форме более или менее традиционного люнета и, которое, однако, в равной мере позволяет осуществлять обмер заготовки и, притом на поддерживаемом месте, без необходимости предусматривать для дополнительного измерительного устройства конструктивное пространство на поддерживаемом и шлифуемом центральном месте заготовки. Неожиданно выявил себя именно тот факт, что встроенное в люнет измерительное устройство, несмотря на относительно большие опорные усилия при некоторых режимах работы, которые люнет традиционным образом должен воспринимать, всё ещё очень надёжно и очень точно может исполнять свою задачу по обмеру.

В соответствии со вторым аспектом изобретения предусмотрен шлифовальный станок для шлифования центральных и/или смещённых от центра зон заготовок, в частности, опорных мест, в частности, коленчатых валов, с измерительным люнетом с признаками в соответствии с одним из п.п.1-5 и с устройством управления, при помощи которого перед и/или во время осуществляемого при помощи шлифовального круга процесса шлифования или после осуществлённого процесса шлифования зоны заготовки измерительный люнет может быть подведён к центральной зоне заготовки, а шлифовальный круг может быть подан до достижения чистового размера зоны заготовки при помощи своей, отрегулированной посредством системы компьютерного числового программного управления, системы управления. Измерительный люнет осуществлён в виде опорной призмы и таким образом, что её, также отрегулированное посредством системы компьютерного числового программного управления движение подачи к поддерживаемой зоне заготовки осуществляется вдоль биссектрисы угла раствора опорной призмы. Измерительное устройство расположено на биссектрисе угла, причём его продольная ось соосна с биссектрисой угла. За счёт варианта осуществления шлифовального станка с отрегулированной посредством системы компьютерного числового программного управления системой управления для шлифовального круга (ось Х), а также с отрегулированной посредством системы компьютерного числового программного управления системой управления измерительного люнета (ось XL), как управление подачей шлифовального круга, так и управление подачей измерительного люнета могут быть осуществлены оптимально для производственного процесса и с учётом соответствующего положения шлифовального круга и измерительного люнета. В частности, в предпочтительном варианте возможно, чтобы точные положения шлифовального круга и измерительного люнета, в зависимости от результата измерения измерительного устройства при обмере центральной зоны заготовки, могли быть согласованы друг с другом.

В предпочтительном варианте измерительное устройство передаёт сигналы измерения диаметра зоны заготовки для положения подачи измерительного люнета к опорному месту или к зоне заготовки на устройство управления, причём на базе этих сигналов измерения регулируются положения подачи измерительного люнета. В предпочтительном варианте далее устройство управления осуществлено таким образом, что на базе сигналов измерения положение подачи по оси X шлифовального круга может регулироваться. Благодаря этому, за счёт согласования между подачей шлифовального круга и подачей измерительного люнета всегда можно осуществить оптимальное усилие подведения измерительного люнета к обрабатываемой зоне заготовки. Под оптимальной регулировкой следует понимать при этом то, что усилия, которые через шлифовальный круг передаются на заготовку, также как и усилие воздействия люнета на заготовку, могут регулироваться, чтобы, к примеру, при необходимости, незначительно превысить его так, чтобы после шлифования и после или в результате измерения можно было получить оптимальную, ориентированную на продольную ось центральной зоны заготовки, цилиндричность.

В предпочтительном варианте измерительное устройство выполнено с возможностью перемещения вдоль биссектрисы угла относительно движения подачи измерительного люнета. И далее в предпочтительном варианте отрегулированные посредством системы компьютерного числового программного управления подачи шлифовального круга и измерительного люнета осуществляются синхронно друг другу. При синхронной подаче шлифовального круга и измерительного люнета, в плане оптимального и высокоточного результата обработки, необходимо, чтобы результаты обмера от измерительного устройства измерительного люнета передавались на устройство управления и там соответствующим образом анализировались.

Однако далее в предпочтительном варианте возможно также, чтобы измерительный люнет посредством устройства управления мог подводиться в положение подачи по оси X шлифовального круга. При подведении измерительного люнета к положению оси Х шлифовального круга измерительный люнет, так сказать, реагирует своим соответствующим опорным положением в зоне заготовки, которая должна быть поддержана и обмерена, на перевод шлифовального круга в положение подачи.

Особо предпочтительной является ситуация, когда биссектриса угла образует с перпендикуляром такой угол, что действующие при шлифовании, результирующие усилия с установкой по положению с усилием вводят зону заготовки в опорную призму к опорным частям.

Когда измерительный люнет подводится к положению подачи по оси Х шлифовального круга, тогда в предпочтительном варианте опорное положение становится конечным положением подачи, при котором опорная призма в конечном положении прилегает к подвергнутой чистовому шлифованию зоне заготовки.

Резюмируя, следует констатировать, что шлифовальный станок в соответствии с изобретением с измерительным люнетом в соответствии с изобретением преодолевает проблему того, что имеющееся в ограниченном объёме место, которое из-за наличия дополнительного, независимого от люнета, измерительного устройства, что является обычным для уровня техники, не ограничивается далее, а встроенное в измерительный люнет измерительное устройство предоставляет не только более значительные в плане места преимущества, по сравнению с известными устройствами в уровне техники, но и, кроме того, создаёт возможность для того, чтобы измерительный люнет мог использоваться как для необработанного контура, так и для промежуточного контура, а также для окончательно отшлифованного контура, и одновременно с непосредственным обмером соответствующих фактических параметров диаметра на обработанной центральной зоне заготовки могли быть получены оптимальные результаты обработки.

В соответствии с третьим аспектом изобретения предлагается способ поддерживания и обмера центральных зон заготовки, в частности, опорных мест на частях вала, в частности, коленчатого вала, перед и/или во время обработки центральных и/или смещённых от центра зон заготовки при помощи шлифовального круга, который имеет регулируемую при помощи отрегулированного посредством системы компьютерного числового программного управления устройства управления ось подачи, и при этом способе измерительное устройство на расположенном на консоли люнета измерительном люнете в соответствии с одним из пунктов 1-5 на шлифовальном станке в соответствии с одним из п.п.6-13 приводится в контакт с обмеряемой зоной заготовки, при помощи отрегулированной посредством системы компьютерного числового программного управления оси консоли люнета, и ещё не обработанная, также частично уже обработанная или подвергнутая чистовой обработке зона заготовки обмеряется при помощи встроенного в измерительный люнет измерительного устройства.

В предпочтительном варианте при осуществлении способа измерительный люнет своими расположенными в призме опорными частями таким образом подводится к поддерживаемой зоне заготовки, что эта зона заготовки подвергается избыточному сжатию на определённое значение относительно центральной продольной оси части вала, и затем измерительный люнет поддерживает зону заготовки на её фактическом диаметре. Так называемое избыточное сжатие зоны заготовки означает, что через люнет на обрабатываемую часть вала передаётся не только реактивное опорное усилие, но и, что дополнительно достигается активное усилие сжатия для получения умышленной деформации продольной оси конструктивного элемента в виде лёгкого прогиба относительно нулевой линии изгиба.

Далее в предпочтительном варианте предусмотрено также то, что измерительный люнет после обмера зоны отводится назад на такое небольшое расстояние по своей отрегулированной посредством системы компьютерного числового программного управления оси подачи (оси подачи XL), что измерительный люнет поддерживает зону заготовки на её фактическом диаметре, и притом, без избыточного сжатия.

Факт того, подверг ли измерительный люнет зону заготовки избыточному сжатию или нет, зависит, в конечном счёте, и от того, какое измеренное значение получило измерительное устройство на необработанном контуре или на промежуточном контуре зоны заготовки. Далее в предпочтительном варианте посредством способа в соответствии с изобретением измерительный люнет при помощи устройства управления, на базе предоставленных ему измерительным устройством сигналов измерения, подводится к фактическому диаметру зоны заготовки до его чистового значения. При этом осуществляется непрерывный обмер фактического диаметра, что является измерением в ходе процесса.

Измерение может быть осуществлено, однако, и таким образом, что во время шлифования опорного места подача приостанавливается и производится замер диаметра в опорном месте. Затем опорное место шлифуется на определённый посредством встроенного измерительного устройства размер разности до чистового значения. В предпочтительном варианте обмер может быть осуществлён и при прерванной подаче и при небольшим отведении шлифовального круга от шлифуемого опорного места.

Для повышения точности при обработке далее в предпочтительном варианте при помощи устройства управления по отрегулированной посредством системы компьютерного числового программного управления оси Х подачи шлифовального круга на собственное значение подачи шлифовального круга, по принципу наложения, может быть наложена дополнительная корректировка округлости. Таким образом, возможно и далее улучшить округлость в результате обработки, причём при помощи встроенного в измерительный люнет измерительного устройства посредством реализованного для этого измерения в ходе процесса соответствующий процесс обработки может оптимально контролироваться и регулироваться.

В предпочтительном варианте в первой версии измерительный люнет при не вращающейся части вала проводится по отрегулированной посредством системы компьютерного числового программного управления оси своей консоли (оси XL подачи) к обрабатываемой зоне заготовки настолько, что измерительное устройство замеряет сигнал измерения диаметра зоны заготовки, и притом без поддержания посредством измерительного люнета зоны заготовки. Сигнал измерения передаётся на устройство управления. То есть, при этой первой версии измерительное устройство используется внутри измерительного люнета для получения первого значения диаметра, в частности, необработанного контура центральной зоны заготовки, вообще без вхождения люнета в контакт с этой зоной заготовки.

В соответствии со второй версией в предпочтительном варианте измерительный люнет при вращающейся части вала проводится по отрегулированной посредством системы компьютерного числового программного управления оси своей консоли с умеренной подачей к обрабатываемой зоне заготовки настолько, что зона заготовки поддерживается, то есть, измерительный люнет находится в контакте с зоной заготовки, и сигнал измерения измерительного устройства более не изменяется. Затем сигнал измерения передаётся на устройство управления. То есть, передача сигнала измерения на устройство управления осуществляется лишь тогда, когда сигнал измерения измерительного устройства более не изменяется. При этой версии стало особенно очевидно, сколько преимуществ выявляется, если измерительное устройство встроено в измерительный люнет и сигналы измерения измерительного устройства сразу же используются для управления подачей измерительного люнета. И, наконец, в соответствии с третьей версией, измерительный люнет при вращающейся части вала подаётся по отрегулированной посредством системы компьютерного числового программного управления оси своей консоли до заданной нижней границы допуска обрабатываемой зоны заготовки к этой зоне заготовки. Измерительное устройство лишь при достижении этого положения подачи обмеряет диаметр зоны заготовки и передаёт соответствующий этому диаметру сигнал измерения на устройство управления.

И, наконец, в предпочтительном варианте предлагается способ, при котором этапы в соответствии с пунктом 19 и в соответствии с пунктом 20 осуществляются друг за другом. Для определённых случаев применения осуществление этих соответствующих этапов следом друг за другом является предпочтительным, что, в частности, может находить применение тогда, когда имеется сравнительно грубый необработанный контур обрабатываемой зоны заготовки.

После того, как измеренные значения от измерительного устройств были переданы на устройство управления станка, люнет может быть подан на точный опорный диаметр на опорном месте.

Для достижения улучшенного прилегания измеряемого диаметра в опорной призме, в следующем, предпочтительном варианте осуществления предусмотрено, что люнет оснащён поворотным рычагом, который ещё дополнительно активно с усилием вводит заготовку в опорную призму.

Другие преимущества, варианты осуществления и детали изобретения описываются на основании примеров осуществления посредством последующих чертежей, на которых представлены:

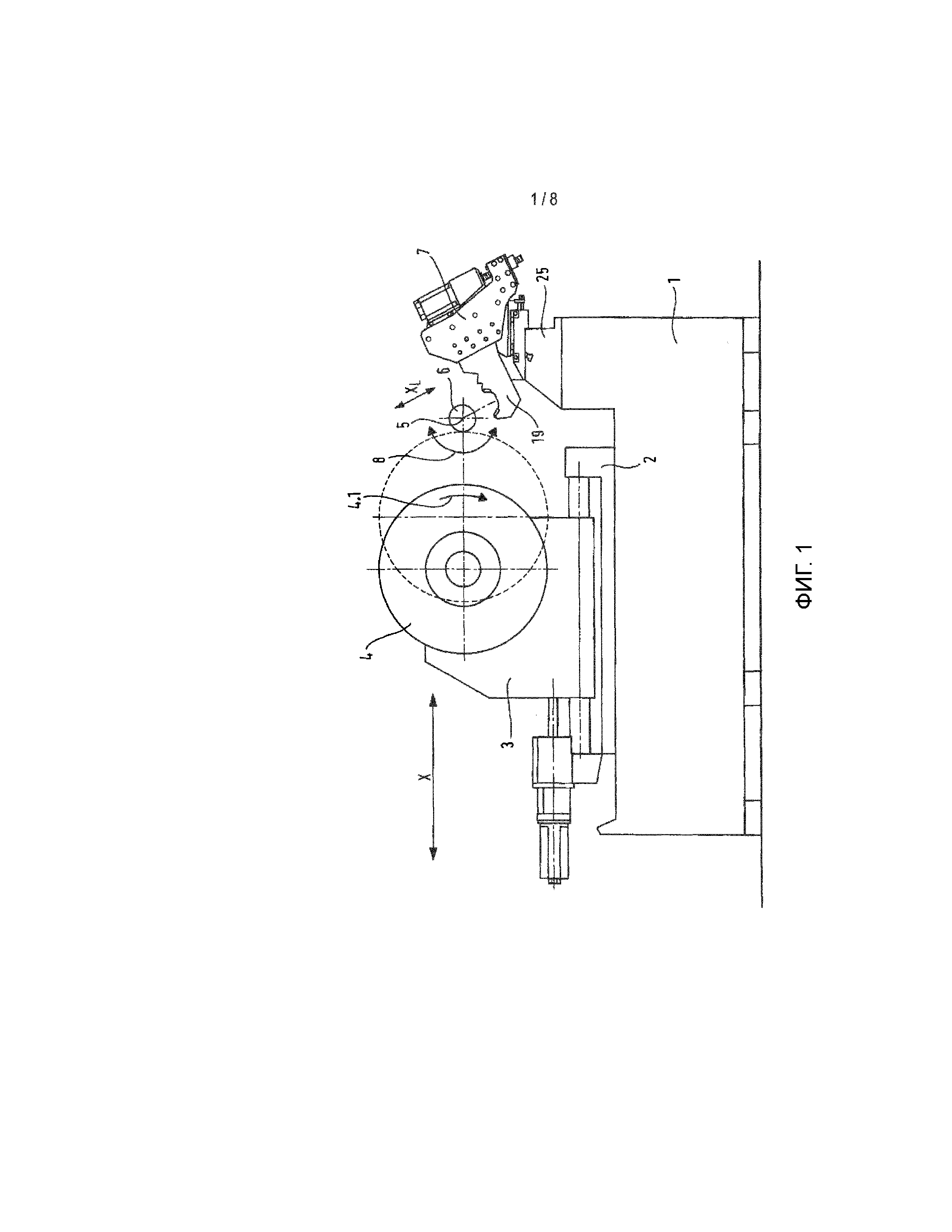

фиг.1 принципиальная конструкция шлифовального станка с расположенным двухпозиционным люнетом, без изображённого измерительного устройства,

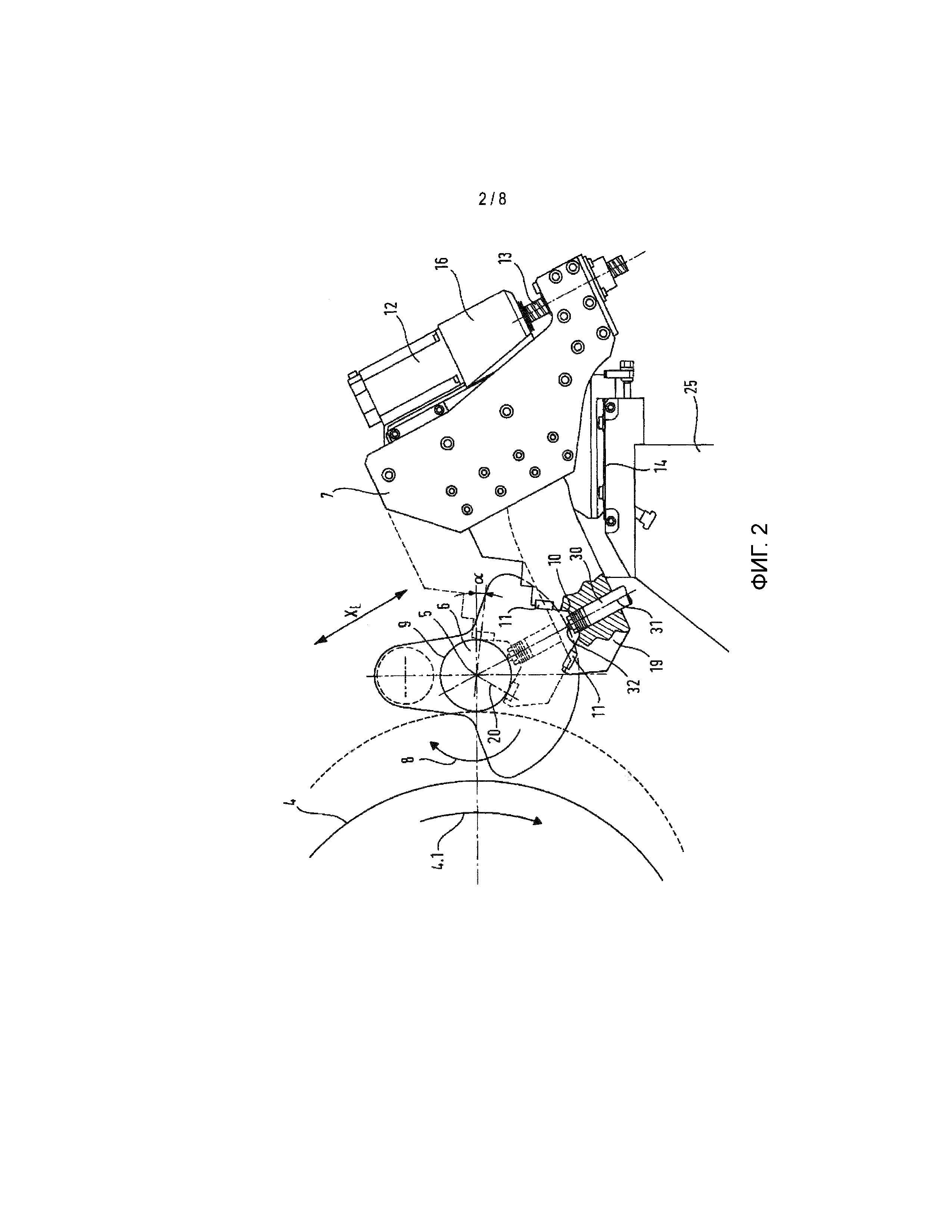

фиг.2 увеличенное детальное изображение отшлифованного коленчатого вала с измерительным люнетом в соответствии с изобретением в отведённом назад положении (сплошные линии) и в положении поддерживания (пунктирные линии),

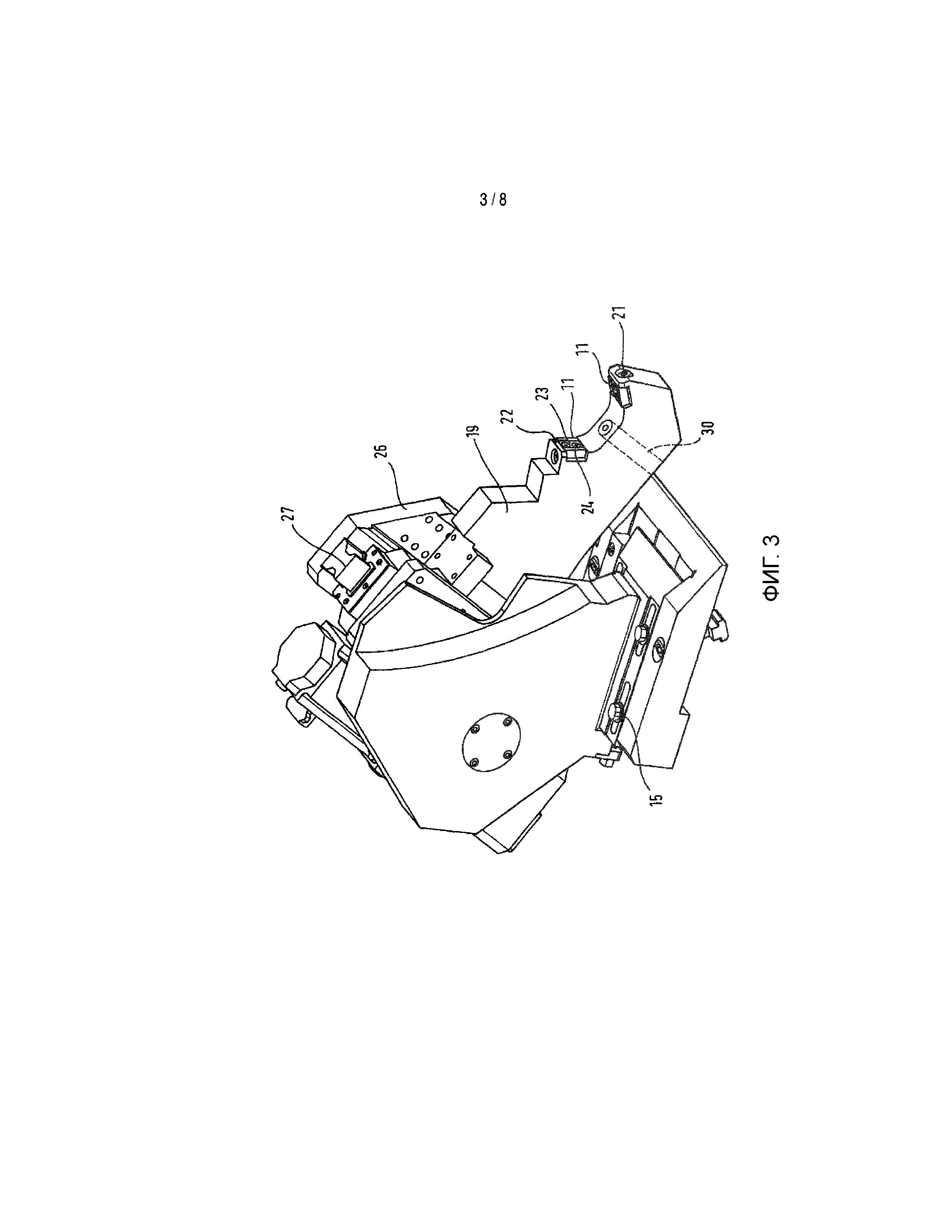

фиг.3 трёхмерное изображение измерительного люнета в соответствии с изобретением согласно фиг.2,

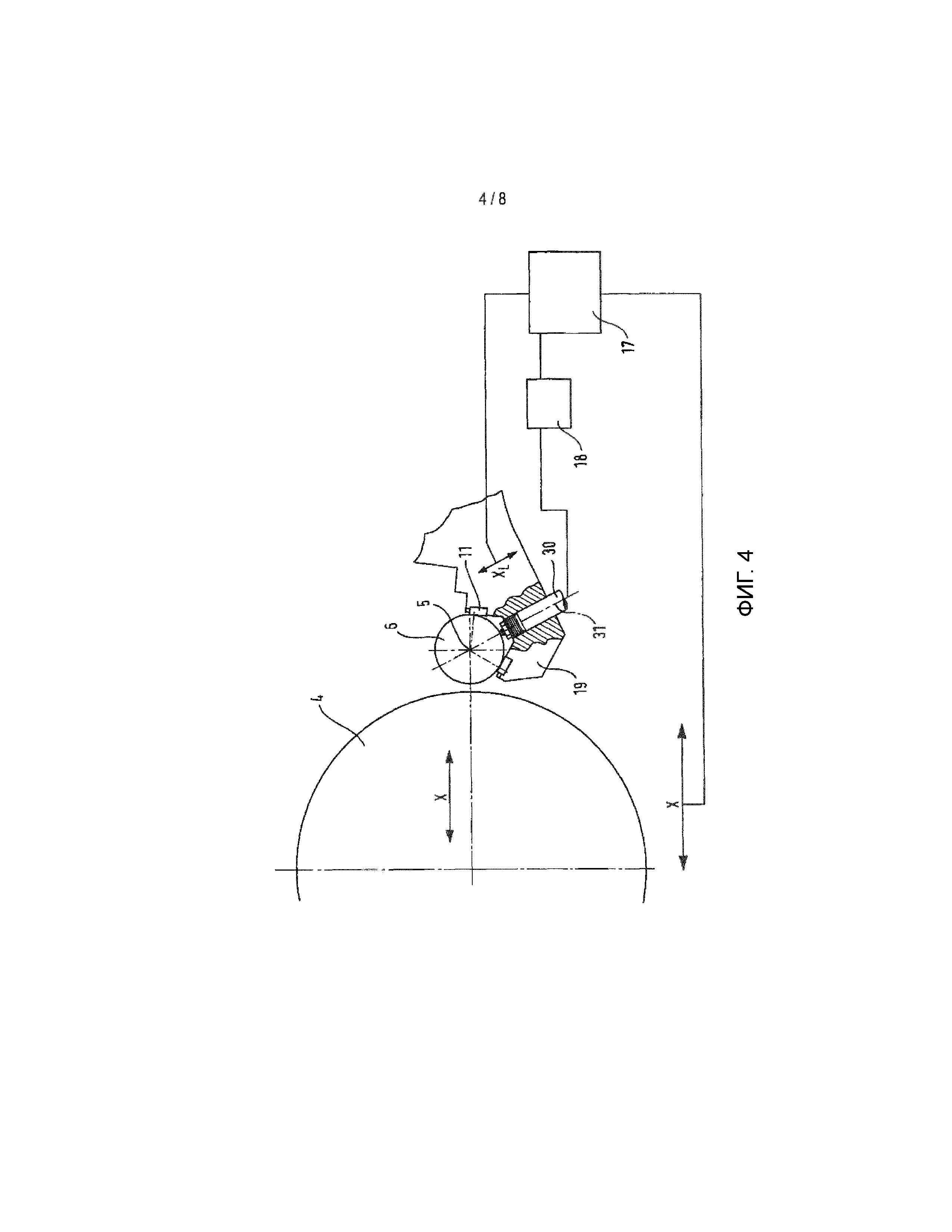

фиг.4 принципиальный вид сбоку измерительного люнета в соответствии с изобретением в контакте с обрабатываемой заготовкой, при отведённом назад шлифовальном круге и присоединённой системе автоматического регулирования для выравнивания измерительного люнета,

фиг.5 принципиальное детальное изображение измерительного люнета в соответствии с изобретением, при подведённом к зоне заготовки измерительном устройстве, однако, при ещё не подведённых к зоне заготовки опорных частях измерительного люнета,

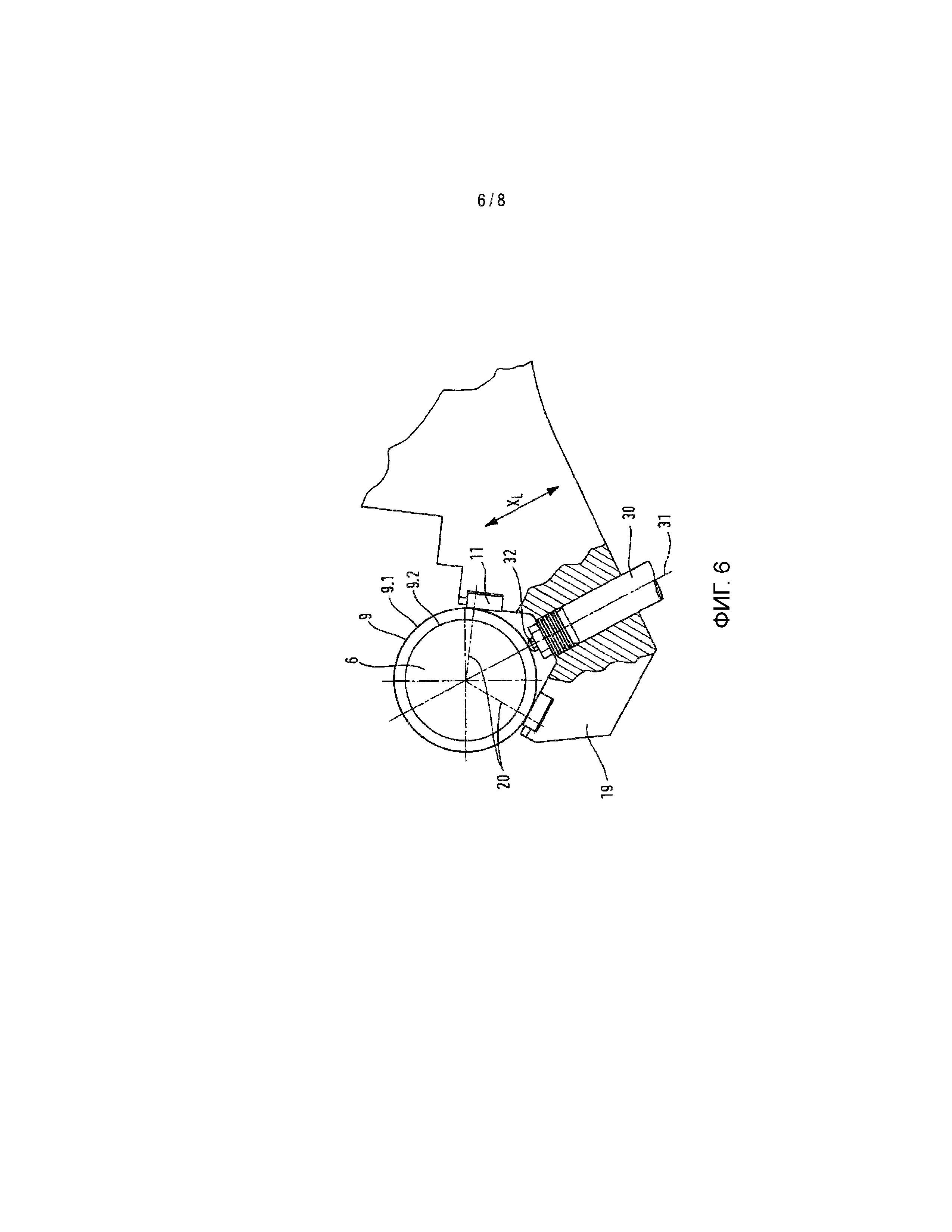

фиг.6 детальное изображение, как на фиг.5, однако, с подведёнными к необработанному контуру зоны заготовки опорными частями измерительного люнета,

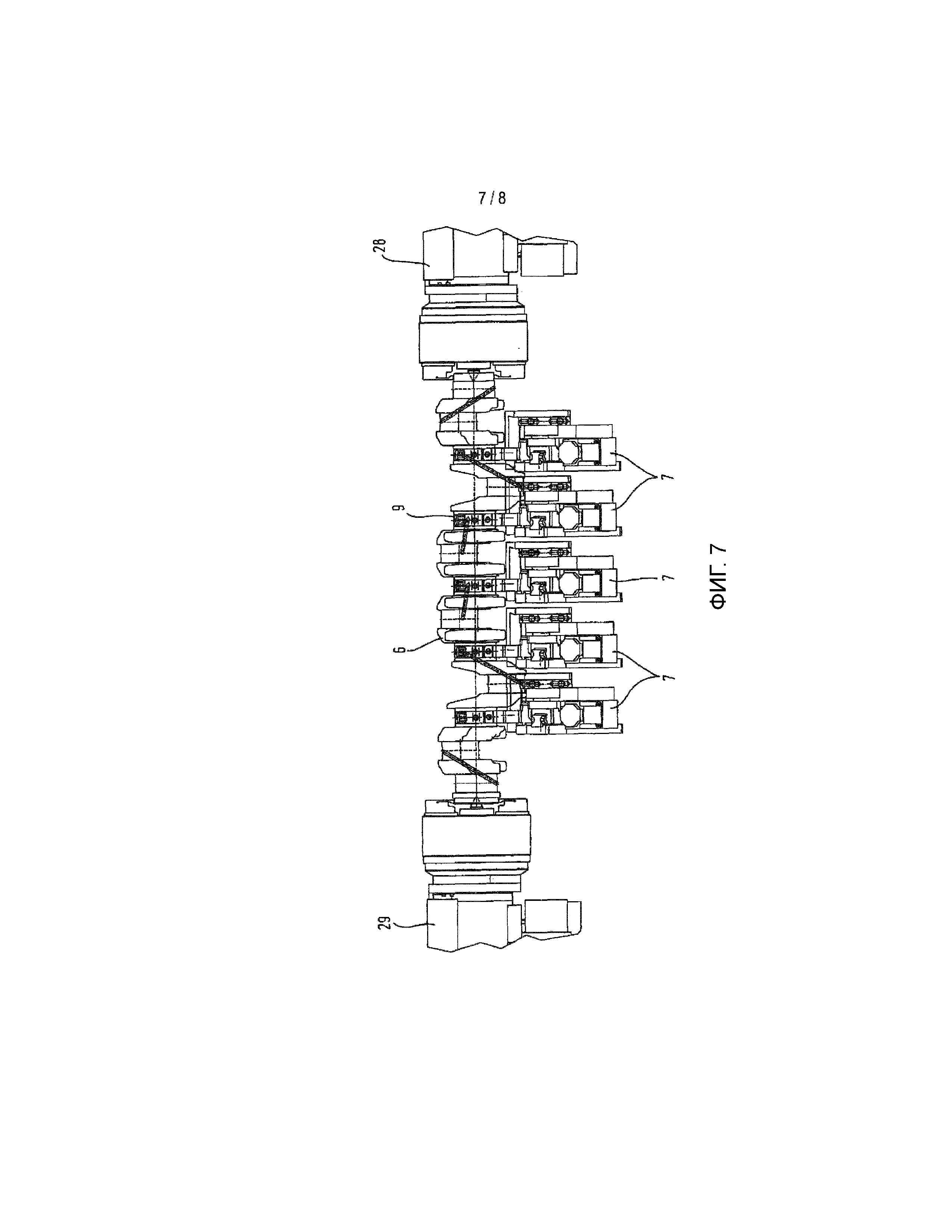

фиг.7 зажатый между задней бабкой станка и шлифовальной бабкой коленчатый вал, который опирается на свои коренные шейки, соответственно, при помощи измерительного люнета в соответствии с изобретением, и

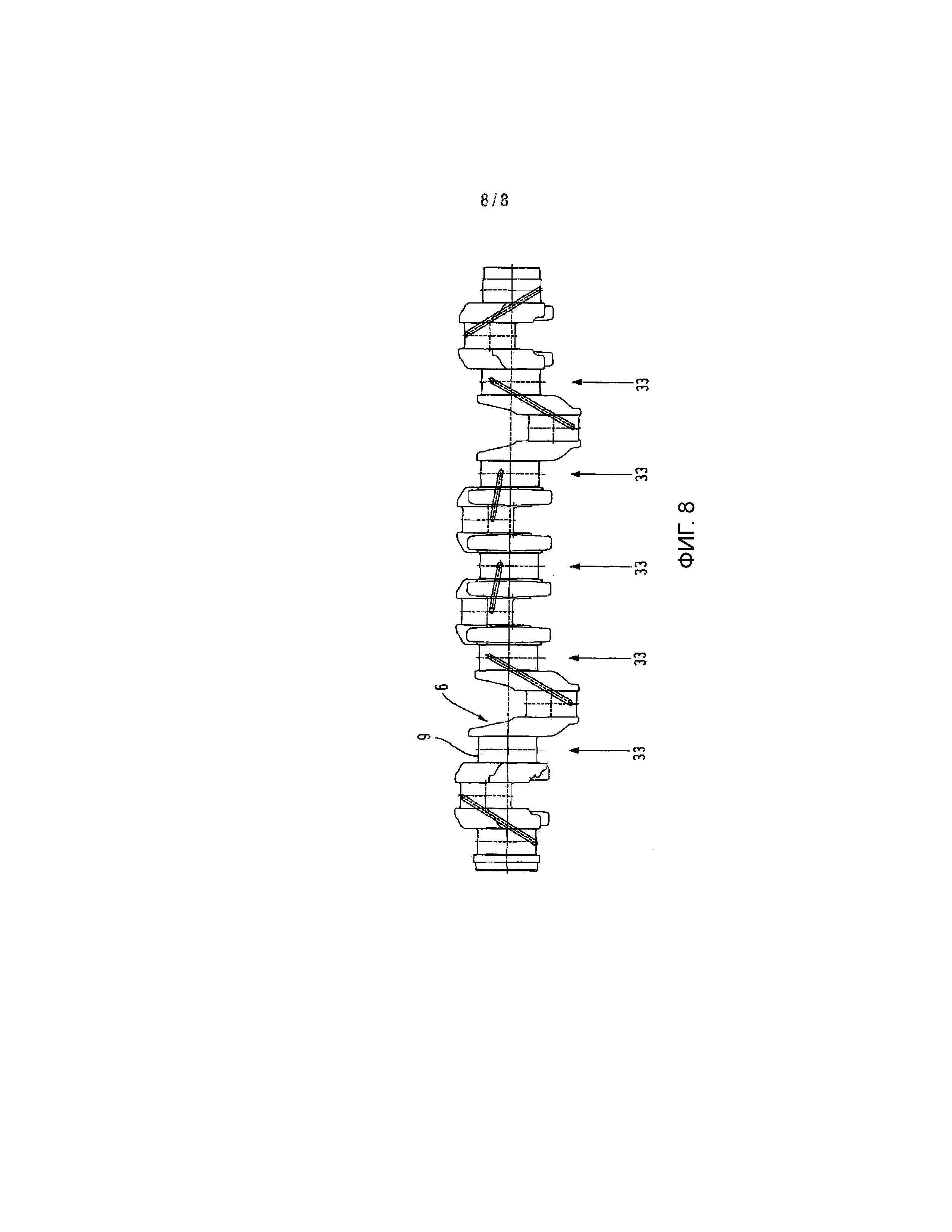

фиг.8 коленчатый вал в соответствии с фиг.7, у которого из соображений наглядности, соответствующие коренные шейки для поддерживания посредством измерительного люнета обозначены стрелками.

На фиг.1 на виде сбоку представлена принципиальная конструкция шлифовального станка с двухпозиционным люнетом в виде измерительного люнета в соответствии с изобретением, у которого, ввиду упрощённого изображения, не обозначено измерительное устройство. На станине 1 станка располагается крестовой суппорт 2 для управляемого посредством системы компьютерного числового программного управления перемещения установленного на шлифовальной бабке 3 шлифовального круга 4 для его подачи к шлифуемой, имеющей центральную продольную ось 5, заготовке 6. Заготовка 6 представляет собой часть вала, у которой центральная продольная ось 5 относится к обрабатываемой зоне 9 заготовки. Шлифовальный круг 4 представлен посредством сплошной линии в отведённом назад положении вне захвата со шлифуемой частью 6 вала, причём внутри него в виде изогнутой стрелки 4.1 показано направление вращения шлифовального круга. Пунктирной линией шлифовальный круг 4 представлен в зацеплении со шлифуемой частью 6 вала.

Шлифовальная бабка 3 уже известным образом осуществлена в виде крестового суппорта, благодаря чему возможно, чтобы она совместно со шлифовальным кругом 4 могла подаваться параллельно продольной центральной оси 5 шлифуемой центральной зоны 9 заготовки 6, то есть, её оси вращения, и под прямым углом к этой центральной продольной оси 5. Подача осуществляется по оси Х. Не изображённая бабка заготовки в передней зоне шлифовального станка установлена на станине 1 станка на шлифовальном столе 25, который также вмещает в себя изображённый посредством изогнутой стрелки приводной механизм 8 для заготовки, заднюю бабку 28 станка (см. фиг.7) и измерительный люнет 7 в соответствии с изобретением для поддерживания заготовки в месте опоры и для её непосредственного обмера. Под непосредственным обмером при этом следует понимать, что встроенное в измерительный люнет 7 измерительное устройство 30 (см. фиг.2) посредством своего измерительного штифта непосредственно вводится в контакт с поверхностью обмеряемой зоны 9 заготовки и, таким образом, непосредственно воспринимает соответствующий измерительный сигнал на поверхности зоны 9 заготовки. На фиг.1 измерительный люнет представлен в положении относительно заготовки 6, в котором заготовка не поддерживается. Как правило, измерительный люнет для поддерживания и для обмена вводится в контакт с заготовкой 6, когда шлифовальный станок – как представлено на фиг.1 пунктирной линией – для осуществления процесса шлифования находится в зацеплении с заготовкой. Когда измерительный люнет своими опорными частями для реализации двухпозиционной опоры для поддерживания и обмера зоны заготовки посередине подводится к ней, шлифовальный круг по направлению 4.1 вращения с усилием вводит заготовку в призму люнета с центрированием по положению. Измерительный люнет 7, который имеет консоль 19 люнета, на которой расположена собственно призматическая часть измерительного люнета, перемещается по отрегулированной посредством системы компьютерного числового программного управления оси подачи. Эта отрегулированная посредством системы компьютерного числового программного управления ось подачи обозначена на фиг.1 как XL.

На фиг.2 в увеличенном изображении представлено детальное изображение шлифовального станка в соответствии с фиг.1, на котором шлифовальный круг 4 c направлением 4.1 вращения перемещён из своего отведённого назад положения (сплошная линия) для осуществления процесса шлифования в положение захвата (пунктирная линия) с заготовкой 6 в виде коренной шейки коленчатого вала. Центральная продольная ось 5 центральной опорной цапфы заготовки 6 проходит параллельно оси вращения шлифовального круга 4. На шлифовальном столе 25 установлен измерительный люнет 7. Измерительный люнет 7 имеет на своей консоли 19 углубление, которое осуществлено в виде призмы с установленными на её боковых поверхностях 22 (см. фиг.3) опорными частями 11. Измерительный люнет 7 располагается на шлифовальном столе 25 таким образом, что образованные посредством опорных частей 11, в условиях их прилегающего к месту 9 опоры контакта, опорные линии 20 (см. пунктирное изображение измерительного люнета 7) своей представленной на фигуре правой опорной частью 11 расположены под углом α примерно 7° ниже центра заготовки. Это означает, что опорная призма измерительного люнета 7 в положении своего захвата с поддерживаемой заготовкой 6, в целом, относительно центральной продольной оси 5 заготовки и оси вращения шлифовального круга, которые расположены в одной плоскости, располагается ниже центра. Угол α, равный примерно 7°, выявил себя в процессе шлифования как предпочтительный, так как поддерживаемая зона 9 заготовки никогда не бывает на 100% точно круглой. За счёт такого центрального расположения непосредственной опоры шлифуемой зоны 9 заготовки погрешности округлости в данном месте опоры во время шлифования на шлифуемом месте опоры не носят непрерывный характер, как это имеет место при поддерживании напротив друг друга при захвате шлифовального круга в уровне техники, то есть, когда поддерживание места опоры относительно биссектрисы угла между двумя опорными частями располагается в той же плоскости оси вращения шлифовального круга и центральной продольной оси 5 заготовки.

Измерительный люнет 7 перемещается по своей отрегулированной посредством системы компьютерного числового программного управления оси подачи (оси XL) между своей позицией при отведении назад (сплошная линия) и своей позицией захвата (пунктирная линия). Перемещение консоли 19 люнета с расположенными на боковых поверхностях 22 призмы 10 опорными частями 11 имеет в зоне основания призмы измерительное устройство 30, измерительный штифт 32 которого вдоль биссектрисы угла, образованной между боковыми поверхностями 20 призмы 10, своей продольной осью 31 выполнен с возможностью перемещения относительно перемещения измерительного люнета или его консоли 19. Измерительный штифт 32 предусмотрен для того, чтобы непосредственно прилегать к поверхности обмеряемой зоны 9 заготовки так, чтобы как при приложенной к зоне заготовки призме, так и при ещё не приложенной к зоне 9 заготовки призме, измерительное устройство 30 могло измерить диаметр обмеряемой зоны заготовки и генерировать соответствующий измерительный сигнал.

Для различных вариантов и случаев применения измерительной призмы необходимо, чтобы она была осуществлена устойчивой и достаточно жёсткой, чтобы иметь возможность воспринимать соответствующие большие опорные усилия со стороны двухпозиционного люнета. Неожиданным образом выявил себя тот факт, что, напротив, весьма чувствительное измерительное устройство 30 может располагаться, однако, непосредственно в зоне измерительного люнета или может быть встроено в него и со стороны больших опорных усилий не оказывая негативного воздействия на измерительное устройство. Расположение измерительного люнета в зоне основания призмы обеспечивает определённую защиту чувствительного измерительного устройства и позволяет, однако, осуществить непосредственное измерение значения диаметра шлифуемой или отшлифованной зоны заготовки, так что при использовании такого измерительного люнета можно добиться создания надёжной опоры и возможно, однако, измерение в ходе процесса. Кроме того, двухпозиционный люнет неожиданным образом обеспечивает то обстоятельство, что за счёт такого расположения призмы места опоры могут быть отшлифованы с погрешностями округлости частично явно меньше 1 мкм. Эти небольшие погрешности округлости, в частности, могут быть достигнуты и за счёт того, что измерительный люнет имеет, с одной стороны, высокую степень жёсткости, а, с другой стороны, преимущество своего перемещения по также отрегулированной посредством системы компьютерного числового программного управления оси подачи, оси XL. Именно за счёт этого, консоль 19 люнета с призмой или с призматической опорой и собственно опорными частями, при определённых условиях, может быть перемещена по определённому пути к поддерживаемой зоне 9 заготовки. За счёт реализованной посредством резьбового шпинделя 13 подачи люнета к поддерживаемой зоне 9 заготовки точно вдоль биссектрисы угла обеспечивается то обстоятельство, что центр зоны 9 заготовки в направлении оси подачи шлифовального круга 4 определённым образом удерживается. Перемещение опорной призмы 10 вдоль отрегулированной посредством системы компьютерного числового программного управления оси XL по биссектрисе угла обеспечивается посредством серводвигателя 12, который через расположенную в корпусе, не изображённую муфту воздействует на предусмотренный для подачи опорной призмы 10 из положения обратного отведения в положение поддерживания резьбовой шпиндель 13, предпочтительно по типу шарового планетарного шпинделя. Измерительный люнет закреплён на шлифовальном столе 25 посредством держателя, который имеет направляющую 14 по типу «ласточкиного хвоста». Расположенные на боковых поверхностях 20 призмы 10 опорные части 11 осуществлены в виде пластин с покрытием CBN или PKD, которые находятся в непосредственном контакте с зоной 9 заготовки 6 в положении поддерживания посредством измерительного люнета 7. Это означает, что зоны 9 заготовки 6 на этих опорных частях 11 теоретически скользят по линейному контакту. Преимущество указанных материалов для опорных частей состоит в том, что они имеют высокую степень износоустойчивости.

На фиг.3 представлено трёхмерное изображение относительно компактного конструктивного блока измерительного люнета. Измерительный люнет посредством зажимных винтов 15 закреплён на не изображённом шлифовальном столе 25. Консоль 19 люнета выполнена с возможностью перемещения вдоль оси XL подачи измерительного люнета к обмеряемой зоне 9 заготовки вдоль направляющего рельса 27 посредством направляющей каретки 26. На фиг.3 в соответствии с данным примером осуществления представлен осуществлённый в виде призмы 10, собственно измерительный люнет, который имеет боковые поверхности 22, на которых, соответственно, размещены опорные части 11, причём измерительный люнет осуществлён V-образным и в зоне днища или основания призмы 10 демонстрирует измерительное устройство 30. Это принципиальное изображение на фиг.3 поясняет, что расположение измерительного устройства 30 в основании опорной призмы представляет собой относительно защищённое положение для чувствительного измерительного устройства 30.

В данном примере осуществления опорные части 11 представлены детально. Очевидно, что опорные части 11 выступают за пределы боковых поверхностей 22 призмы 10 и притом в направлении вовнутрь призмы, чтобы опорные части 11, при прилегании к поддерживаемой, шлифуемой заготовке 6, посредством линейного контакта по опорным линиям 20 могли обеспечить соответствующий поддерживающий контакт. Опорные части 11 с возможностью отделения закреплены на откидном болте, который обеспечивает колебательное движение соответствующей опорной части 11 вокруг оси 21 колебаний или поворотной оси. Преимущество такого колебательного захвата опорных частей 11 состоит в том, что, в случае необходимости, осуществлённые не точно цилиндрическими или умышленно не цилиндрическими, поддерживаемые зоны 9 заготовки обеспечивают всегда постоянное, надёжное и точно определённое прилегание соответствующей опорной части 11 к этому поддерживаемому месту опоры, то есть, к его поверхности. За счёт такой колебательной установки опорных частей 11 предотвращается то обстоятельство, что при определённых отклонениях поддерживаемой опорной поверхности от точно цилиндрической формы кромка или кромки опорной части 11, так сказать, врезаются в поверхность поддерживаемой заготовки. Опорные части имеют две опорные зоны, которые расположены на сторонах осуществлённой в форме пластинки опорной части 11 и посредством так называемого центрального паза 23 отделены друг от друга. Преимущество такого варианта осуществления состоит в том, что посредством центрального паза 23 для каждой опорной части 11 формируются две отдельные опорные зоны или два отдельных опорных участка 24, которые обеспечивают надёжную опору, однако, одновременно формируют лишь короткий линейный контакт, так что результат прилегания люнета к уже отшлифованной зоне 9 заготовки и далее снижается.

На фиг.4 при отведённом назад шлифовальном круге представлен подведённый к центральной зоне 9 заготовки 6, поддерживающий её измерительный люнет, у которого одновременно измерительное устройство 30, измерительный штифт которого в предпочтительном варианте осуществлён подпружиненным, посредством своего измерительного штифта 32, сканирует поверхность заготовки 6, производя замеры. Ось подачи шлифовального круга 4 представлена посредством изображённой двойной стрелкой оси Х, в то время как отрегулированная посредством системы компьютерного числового программного управления ось подачи измерительного люнета представлена посредством двойной стрелки, обозначенной как XL.

На фиг.4 обозначены вычислительное устройство 18 для измерений и устройство 17 управления, посредством которого формируется контур регулирования, при помощи которого возможно осуществить выравнивание измерительного люнета. Обе оси, ось XL подачи измерительного люнета и ось Х подачи шлифовального круга, регулируются посредством системы компьютерного числового программного управления. Благодаря этому, обеспечивается то обстоятельство, что обе эти отрегулированные посредством системы компьютерного числового программного управления оси подачи могут перемещаться в зависимости друг от друга. За счёт этой зависимости друг от друга, возможно смещать обе эти оси в соответствии с точно предписанной, и определённой, и преднамеренной зависимостью друг от друга. Если точность результата обработки должны быть дополнительно увеличена, то это можно использовать, к примеру, дополнительно за счёт реализованного одновременно с поддерживанием измерения в центральной зоне 9 заготовки 6 для того, чтобы точность подачи измерительного люнета относительно подачи шлифовального круга 4 была дополнительно улучшена. Таким образом, за счёт использования измерительного люнета 7 в соответствии с изобретением и реализованного, таким образом, на шлифовальном станке в соответствии с изобретением способа, возможен обмер необработанного диаметра центральной зоны 9 заготовки перед формированием опоры для неё, а также обмер во время процесса шлифования, также как и обмер чистового установочного диаметра.

На фиг.5 представлено отведённое назад относительно поверхности зоны 9 заготовки 6 положение опорной призмы, причём, однако, измерительный штифт 32 измерительного устройства 30 находится в контакте с обмеряемой поверхностью заготовки 6. Как уже представлено выше, измерительный люнет перемещается вдоль оси XL подачи вдоль биссектрисы угла через центральную продольную ось 5 заготовки 6, с которой совпадает продольная ось 31 измерительного устройства 30 со своим измерительный штифтом 32. Представленное на фиг.5 положение измерительного люнета представляет собой упрощённое решение обмера таких центральных опорных мест, а именно, таких, в которых измерительный штифт 32 измерительного устройства 30 прилегает к поверхности заготовки 6, без прилегания опорных частей призмы к обмеряемому диаметру заготовки. При этом в предпочтительном варианте речь идёт о необработанном диаметре заготовки в этом центральном опорном месте. Такой обмер перед процессом приложения опорных частей измерительного люнета к заготовке 6 для её поддерживания имеет преимущество в том, что обмер необработанного частичного диаметра зоны заготовки может быть осуществлён быстрее, причём, однако, погрешности на заготовке 6, которые являются результатом прогиба вала и, при определённых обстоятельствах, изменения температуры в машине, осознанно не регистрируются. Обмер необработанного диаметра непосредственно перед формированием опоры имеет преимущество в том, что на последующих этапах поддерживания соответствующие установочные усилия и опорные усилия измерительного люнета 7 на шлифуемой зоне 9 заготовки могут быть отрегулированы оптимальным образом, причём измерительный люнет 7 также оптимальным образом может следовать за ходом процесса шлифования.

В соответствии с представленными положениями измерительного устройства 30 и собственного положения измерительного люнета в соответствии с фиг.5, однако, возможно также, чтобы – как представлено на фиг.5 – измерительное устройство 30 своим измерительным штифтом 32 сначала подводилось к поверхности заготовки 6, а затем собственно люнет, то есть, призма с опорными частями 11 подавалась к месту опоры вдоль оси XL измерительного люнета до тех пор, пока определённое посредством измерительного устройства 30 измеренное значение не перестанет изменяться. Это обеспечивается тогда, когда обе опорные части 11 призмы 10 прилегают к заготовке 6. Благодаря этому, снова может быть измерен точный диаметр опорного места. В соответствии с этим улучшенным способом опять же возможно отрегулировать ось XL подачи измерительного люнета 7 на точное заданное значение. Таким образом, посредством такого решения возможно устранить или, по меньшей мере, частично компенсировать погрешности из-за повышения температуры в машине или из-за прогиба заготовки, вследствие собственного веса. В представленном на фиг.5 варианте с постепенным подведением измерительного люнета 7 к поддерживаемой поверхности в любом случае работают без избыточной нагрузки в зоне 9 заготовки для осуществления замера фактического значения опорного диаметра.

На фиг.6 представлено положение измерительного люнета, при котором опорные части 11 призмы 10 измерительного люнета 7, а также измерительное устройство 30 своим измерительным штифтом 32 прилегают к необработанному контуру 9.1 зоны 9 заготовки 6. Снова показано, что измерительный люнет 7 проходит вдоль биссектрисы угла через центральную продольную ось 5 центральной зоны 9 заготовки, причём относительное перемещение измерительного штифта 32 измерительного устройства 30 относительно продольной оси 31 совпадает с биссектрисой угла.

В принципе, осуществлённый по типу призмы люнет имеет «недостаток» в том, что не является самоцентрирующимся, то есть, что автоматически не согласуется с диаметром места опоры. Однако, чтобы добиться максимально точного опорного диаметра, необходимо, чтобы опорный диаметр был измерен при подведении люнета. Для этого служит представленное на фиг.6 положение. Измерительный люнет 7 при этом сначала подаётся к центральной зоне 9 заготовки, то есть, к опорному месту, на теоретическую величину. Чтобы гарантировать, что обе опорные части 11 надёжно прилегают к поверхности необработанного контура 9.1 зоны 9 заготовки 6, люнет с таким усилием подводится к этой обрабатываемой и поддерживаемой зоне 9 заготовки, что эта зона подвергается определённой «избыточной нагрузке», вследствие чего заготовка именно на такое же небольшое значение посредством люнета выгибается в направлении подачи призмы 10 измерительного люнета. Благодаря этому, обе опорные части призмы 10 измерительного люнета 7, а также измерительный штифт 32 измерительного устройства 30, надёжно прилегают к зоне 9 заготовки, в результате чего может быть измерен точный диаметр этой зоны 9 заготовки. После того, как диаметр центральной зоны 9 заготовки точно измерен, измерительный люнет 7 снова немного отводится назад вдоль оси XL подачи, то есть, подаётся на фактический диаметр центральной зоны 9 заготовки. Чтобы можно было реализовать такую точную подачу измерительного люнета, его ось XL подачи осуществляется в виде оси, отрегулированной посредством системы компьютерного числового программного управления.

После того, как фактический диаметр (необработанный частичный диаметр) заготовки 6 в зоне 9 заготовки был точно определён, измерительный люнет 7 подаётся в своё точно заданное желаемое опорное положение. Это реализуется за счёт подачи по отрегулированной посредством системы компьютерного числового программного управления оси XL, причём отрегулированные посредством системы компьютерного числового программного управления оси измерительного люнета 7 и шлифовального круга снабжены, соответственно, контуром регулирования положения. Подача измерительного люнета осуществляется в этом случае до чистового размера 9.1.

Если, к примеру, как у коленчатого вала, имеется несколько мест для коренных шеек, то есть, центральных зон заготовки, то после обмера опорного диаметра каждый отдельный измерительный люнет может быть подведён соответствующим образом. При таком порядке действий, то есть, при таком способе измерения необработанной части опорного диаметра, могут быть компенсированы также и погрешности радиального биения после предварительной обработки, а также прогиба зажатой заготовки в результате собственного веса.

Изображения в соответствии с фиг.5 и в соответствии с фиг.6 допускают, в принципе, три различных варианта, которые далее должны быть пояснены на основании конкретного примера. К примеру, шлифуемым опорным диаметром должен быть диаметр 100 мм. Припуск заготовки или припуск после предварительной обработки должен составлять, к примеру, 0,5 мм. В качестве допуска должно быть принято значение ±0,1 мм. Таким образом, верхнее значение допуска составляет 100,6 мм, а нижнее значение допуска 100,4 м. В начале процесса должен быть принят во внимание тот факт, что при подведении измерительного люнета на необработанный размер обмеряемого и поддерживаемого места опоры его диаметр ещё неизвестен. Таким образом, возможно, чтобы на некоторые центральные опорные места оказывалось избыточное давление, в то время как на других опорных местах вообще отсутствовал опорный контакт измерительного люнета, если подача производится на базе теоретического значения. В любом случае следует принимать во внимание тот факт, что при наличии нескольких центральных опорных мест и при использовании имеющихся в соответствии с количеством мест опоры измерительных люнетов, каждый люнет при своём первом подходе к поддерживаемому месту опоры приближается к обмеряемому диаметру неточно.

В соответствии с первым вариантом, при котором округлость допускается в качестве погрешности, а также прогиб и изменение температуры в машине остаются неучтёнными, однако, в качестве ориентировочного значения измеряется соответствующий необработанный диаметр, на фиг.5 представлено, что именно без какой-либо поддержки посредством измерительного люнета измерительное устройство 30 осуществляет обмер необработанного диаметра 9.1. Таким образом, может быть получен подходящий соответствующий диаметр.

В соответствии со вторым вариантом на этой базе при подведённом измерительном штифте 32 измерительного устройства 30 осуществляется медленная подача измерительного люнета 7, и притом, до тех пор, пока опорные части 11 на необработанном контуре 9.1 заготовки 6 не будут прилегать к зоне 9 заготовки и измеренное значение не перестанет изменяться. Это положение представлено на фиг.6.

И, наконец, имеется третий вариант, при котором никакого предварительного измерения не осуществляется без формирования опоры, при котором сразу же измерительный люнет 7 на базе погрешности измерения сразу же подаётся на минимальное значение. Тем самым, обеспечивается то обстоятельство, что каждый измерительный люнет 7 находится, по меньшей мере, в поддерживающем взаимодействии с соответствующим опорным местом, даже если в некоторых местах вполне может иметь место незначительное превышение сжатия. Это означает, что лишь в центральных зонах заготовки, в которых как раз удерживается минимальное значение, то есть, нижнее значение допуска, отсутствует превышение сжатия. Во всех других поддерживаемых центральных зонах заготовки имеет место в соответствии с фактическим значением, которое превышает минимальное значение, более или менее сильное превышение сжатия.

На фиг.7 представлена зажатая между бабкой 29 заготовки и задней бабкой 28 станка заготовка 6 в форме коленчатого вала с центральными зонами 9 заготовки, к которым, соответственно, подведён измерительный люнет 7. То есть, ко всем пяти местам опоры подведены измерительные люнеты 7. В зависимости от варианта осуществления коленчатого вала или другой заготовки, при определённых обстоятельствах, может быть необходимо отличающееся от этого количество измерительных люнетов 7. Однако, возможно также использовать, у соответствующих стабильных заготовок или стабильных коленчатых валов, по возможности, лишь измерительные люнеты 1, 3, 5, считая слева направо на фиг.7. Известным образом заготовка со стороны бабки заготовки и со стороны задней бабки станка, соответственно, устанавливается на центра и для радиального захвата с обеих сторон приводится в действие посредством С-оси.

На фиг.8 представлен коленчатый вал 6, у которого коренная шейка 33 представлена лишь посредством стрелок. Начиная слева, предусмотрены люнеты, а именно, на коренных шейках 2-6, причём может быть осуществлена подача к необработанному частичному диаметру. В принципе, следует исходить из того, что необработанный частичный диаметр и диаметр после имеющей место, в случае необходимости, предварительной обработки отличаются друг от друга, так как невозможно изготовить их точно по одному и тому же заданному размеру. Так как каждое место опоры, как правило, имеет отличающийся друг от друга фактический размер, и следует исходить из того, что этот фактический размер лежит в диапазоне возможных допусков на изготовление, то это означает, что описанный ранее обмер соответствующего места опоры и поддержание в каждой центральной зоне заготовки должно быть осуществлено посредством соответствующего измерительного люнета 7, для создания высокоточных опорных мест.

Перечень ссылочных позиций

1 станина машины

2 крестовой суппорт

3 шлифовальная бабка

4 шлифовальный круг

4.1 направление вращения шлифовального круга

5 центральная продольная ось зоны заготовки

6 заготовка / часть вала

7 измерительный люнет

8 приводной механизм заготовки

9 зона заготовки

9.1 необработанный контур

9.2 чистовой контур

10 призма / призматическая опора / опорная призма

11 опорные части

12 исполнительный двигатель

13 резьбовой шпиндель

14 направляющая по типу «ласточкиного хвоста»

15 зажимные винты

16 корпус

17 устройство управления

18 вычислительное устройство для измерений

19 консоль люнета

20 опорные линии

21 ось колебаний

22 боковые поверхности призмы

23 центральный паз

24 опорный участок

25 шлифовальный стол

26 направляющая каретка

27 направляющий рельс

28 задняя бабка станка

29 бабка заготовки

30 измерительное устройство

31 продольная ось измерительного устройства

32 измерительный штифт

XLось подачи измерительного люнета

X ось подачи

33 коренная шейка вала

Реферат

Изобретение относится к машиностроению и может быть использовано при обработке валов, в частности коленчатых валов, с использованием измерительных люнетов. Последний имеет устройство для поддерживания центральных зон заготовки, а также встроенное в него измерительное устройство для прямого подведения и обмера зон заготовки перед и/или во время обработки частей вала. Измерительный люнет выполнен в виде призмы, а измерительное устройство расположено на днище призмы между её боковыми поверхностями. Описан шлифовальный станок с таким измерительным люнетом, а также способ поддерживания и обмера центральных зон вала на шлифовальном станке. В результате обеспечивается надежное и точное измерение опорных мест вала без прерывания процесса шлифования. 3 н. и 18 з.п. ф-лы, 8 ил.

Комментарии