Способ и круглошлифовальный станок для бесцентрового круглого шлифования - RU2638478C2

Код документа: RU2638478C2

Чертежи

Описание

Изобретение относится к способу бесцентрового круглого шлифования деталей с вращательно-симметричным контуром в соответствии с ограничительной частью пункта 1 формулы изобретения, а также к бесцентровому круглошлифовальному станку в соответствии с ограничительной частью пункта 3 формулы изобретения для осуществления способа по пункту 1. Способ в соответствии с ограничительной частью пункта 1 и устройство в соответствии с ограничительной частью пункта 3 известны из публикации DD 55 918 А.

В случае наиболее известного исполнения круглошлифовальных станков для бесцентрового круглого шлифования вращательно-симметричная деталь расположена между вращающимся подающим кругом и вращающимся шлифовальным кругом и дополнительно опирается на так называемую опорную линейку, ср., например, Дуббель, Справочник по машиностроению, издание 15, 1983, стр. 1003, фиг. 50g, h. При этом деталь приводится во вращение подающим кругом и шлифуется шлифовальным кругом. Подающий круг и шлифовальный круг укреплены известным образом в приводных узлах (в случае шлифовального круга известны как шлифовальная бабка или узел шлифовального шпинделя), причем окружная скорость подающего круга должна быть меньше окружной скорости шлифовального круга. За счет различия в числе оборотов, так называемого проскальзывания, обеспечивается эффект шлифования. Понятия «шлифовальный круг» и «подающий круг» присутствуют в настоящей заявке в качестве рабочих понятий в отношении их функции при бесцентровом круглом шлифовании, однако, не означают никакого ограничения в отношении их исполнения в осевом направлении. Так, например, эти круги могут быть выполнены, например, проходящими цилиндрически, засаленными или коническими и также содержать несколько участков с различными контурами. Подающий круг и шлифовальный круг могут быть составлены в осевом направлении из отдельных частей участков, расположенных непосредственно рядом друг с другом или разделенных промежуточными пространствами.

Уже давно специалистам в области станков известно, что при бесцентровом круглом шлифовании конструктивных узлов станков при массовом производстве, при котором шлифование должно производиться с высокими значениями числа оборотов подающего и шлифовального кругов, результат шлифования, то есть точность размеров, круглость и качество поверхности более не удовлетворяет высочайшим требованиям. В качестве возможных источников ошибки при этом был выявлен подающий круг. Последний в зависимости от качества своего исполнения и его крепления в соответствующем приводном узле сам может иметь радиальное биение, которое оказывает негативное влияние на результат шлифования. Сюда дополнительно следует добавить то, что подающий круг время от времени должен подвергаться правке, в результате чего могут возникать дальнейшие неточности.

Так, в соответствии с уже упомянутой публикацией DD 55 918 А было предложено отказаться от привода подающего круга во вращение при бесцентровом круглом шлифовании имеющих форму диска деталей с весьма малыми размерами. При этом также не задействовалась опорная линейка. Вместо этого предусмотрено опорное устройство, которое обозначено как «приспособление для крепления изделия» и которое состоит из двух рядов шарикоподшипников, укрепленных на двух параллельных осях в кронштейнах подшипника с возможность легкого вращения. При этом в известной мере приведенные в движение подающий круг и опорную линейку можно заменить двумя рядами не приведенных в движение подающих кругов. Шлифовальный круг и два ряда шарикоподшипников образуют шлифовальный зазор, в котором находятся детали, покоящиеся на двух расположенных напротив друг друга шарикоподшипниках. При шлифовании детали вращаются в результате силового замыкания со шлифовальным кругом, причем опирание деталей на шарикоподшипники обуславливает меньшее трение относительно шлифовального круга. Детали приводятся во вращение, необходимое для процесса шлифования, исключительно вследствие фрикционного захвата шлифовальным кругом.

Однако следует отметить, что исполнение в соответствии с публикацией DD 55 918 А имеет то преимущество, что оно является более простым в конструктивном отношении, так как отпадает моторный привод подающего круга. Однако существенная причина неточного результата шлифования сохраняется и даже усиливается, поскольку опирание детали о два ряда тел вращения обуславливает неизбежный источник погрешностей. Круглость наружной обоймы и точность ее крепления на шариках и внутреннем кольце подшипника слишком малы и неравномерны применительно к точности, которая требуется при бесцентровом круглом шлифовании в соответствии с заявкой.

Следующее предложение в отношении бесцентрового круглого шлифования без подающего круга приведено в публикации DE 43 30 800 A1. Это предложение также основано на знании того, что подающий круг при соприкосновении с деталью, не свободен о радиального биения, так как он укреплен на вращающейся опоре. Помощь должна заключаться в том, что в качестве опорного приспособления для деталей цилиндрической формы предусматривают единственную стационарно укрепленную призму, которая служит в качестве приспособления для крепления детали, и что в качестве привода механизма поворота детали служит бесконечная вращающаяся приводная лента. Далее, предусмотрен нагруженный пружиной палец, который вдавливает деталь в выемку призмы. В случае исполнения в соответствии с публикацией DE 43 30 800 A1 недостатком является то, что размещение приводной ленты в сравнении с шарикоподшипниками в соответствии с публикацией DD 55 918 А вновь требует повышенных конструктивных издержек с дополнительным приводным устройством. Вследствие необходимости в продольной протяженности приводной ленты к тому же ухудшен доступ к образованному призмой шлифовальному зазору. Далее, нельзя исключить того, что движущаяся через ролики гибкая приводная лента обусловит неравномерности во вращательном движении детали и приведет к ритмичным нарушениям или колебаниям в процессе шлифования, которые ухудшают результат шлифования. В заявке DE 341 606 A1 описана направляющая для детали на станках для шлифования тел с цилиндрической или конической формой с помощью трех взаимодействующих друг с другом опорных ножей для бесцентрового круглого шлифования. Два из опорных ножей образуют раскрывающееся в направлении от шлифовального круга наружу клинообразное пространство, в котором располагают подлежащую шлифованию деталь. На стороне открытия клинообразного пространства расположена затылочная шина, которая является подвижной в направлении к обеим другим шинам, то есть в направлении шлифовального круга, так что на деталь под воздействием постоянного действующего давления в направлении обоих опорных ножей оказывается давление в направлении шлифовального круга.

В заявке DE 11 79 826 А описано устройство для бесцентрового круглого шлифования, которое обычным образом содержит конструкцию, состоящую из шлифовального круга, подающего круга и опорной шины. При этом опорная шина может быть выполнена в качестве призматической опорной поверхности, расположенной с возможностью поворота вокруг одной свободной точки вращения, то есть подвижно. При этом как шлифовальный круг, так и подающий круг оснащены одним приводом. Во избежание волнистости поверхности подлежащей шлифованию детали свободное опрокидывание опорной поверхности детали служит для постоянного распределения опорных мест для детали таким образом, чтобы компенсация движения вперед, обусловленного гребнем волны, осуществлялась за счет одновременного движения назад вследствие впадины волны на опорных поверхностях.

В отличие от этого задачей изобретения является создание способа и устройства названного первоначально типа в соответствии с публикацией DD 55 918 А, с помощью которых шлифование вращательно-симметричных деталей производят также при высоких рабочих скоростях массового промышленного производства с высокой точностью по размерам и форме, причем необходимый круглошлифовальный станок, тем не менее, имеет в основном несложную конструкцию, то есть требует малых затрат, и работает на протяжении длительного времени с остающейся неизменной точностью.

Решение этой задачи достигается применительно к способу с помощью совокупности признаков пункта 1 и применительно к круглошлифовальному станку с помощью совокупности признаков пункта 3.

Преимущество соответствующего изобретению способа в соответствии с пунктом 1 по сравнению с публикацией DD 55 918 А заключается в том, что наряду с вращательным движением приведенного во вращение шлифовального круга не требуется никаких других основанных на вращении приводных или опорных деталей. Две не вращающиеся опорные поверхности, которые также выполнены в соответствующем круглошлифовальном станке, обеспечивают в каждом случае более точное подпирание, нежели шарикоподшипники в соответствии с уровнем техники. По сравнению с публикацией DE 43 30 800А1 преимущество заключается в том, что не требуется специального приводного устройства для приведения детали во вращение. В соответствии с соответствующим изобретению способом необходим один единственный привод для приведения во вращение для шлифовального круга, который также одновременно приводит во вращение деталь. В каждом случае могут быть предотвращены вредные влияния со стороны дополнительного приводного устройства в форме циркулирующей приводной ленты.

Предпочтительное усовершенствование соответствующего изобретению способа заключается в соответствии с пунктом 2 в том, что производят текущий контроль соотношения числа оборотов шлифовального круга и детали и возможна настройка на определенное оптимальное соотношение. Силу подачи шлифовального круга и оказываемую опорным устройством тормозную силу можно регулировать таким образом, что возникает определенное соотношение чисел оборота детали и шлифовального круга, которое ведет к оптимальным результатам шлифования.

В отношении бесцентрового круглошлифовального станка положенную в основу заявки задачу решают за счет того, что опорное устройство содержит, по меньшей мере, одну первую плоскую опорную поверхность и одну вторую плоскую опорную поверхность, которые являются эксплуатационно неподвижными в окружном направлении вращения детали, простираются на расстоянии друг от друга вдоль детали и охватывают ее со скользящим прикосновением. Плоские опорные поверхности, соответствующие известной опорной линейке, являются испытанным средством для подпирания вращающейся детали. Деталь удерживается этими плоскими опорными поверхностями с максимально возможной точностью в своем заранее определенном положении, оптимальном для процесса шлифования. За счет этого исключаются все радиальные биения, обусловленные вращающимся подпиранием. Опорные поверхности оптимально согласованы с окружным направлением вращения детали и его диаметром, причем эта настройка в этом отношении является неизменной в процессе эксплуатации.

Конечно, в зависимости от диаметра детали и процесса шлифования необходимы различные настройки первой плоской опорной поверхности и второй плоской опорной поверхности. Соответствующую настройку можно без труда произвести перед началом процесса шлифования посредством регулировки или замены опорных поверхностей. В процессе шлифования первая плоская опорная поверхность и вторая плоская опорная поверхность остаются, однако, в целом неподвижными в процессе эксплуатации, что выражено в предпочтительном усовершенствовании в соответствии с пунктом 4.

При определенных процессах шлифования, например, при врезном шлифовании, иногда необходима регулировка опорных поверхностей также во время процесса шлифования, поскольку они затем должны быть согласованы с уменьшающимся диаметром детали 1 в месте шлифования. В соответствии со следующим предпочтительным исполнением согласно пункту 5 в этом случае первая опорная поверхность и вторая опорная поверхность могут быть выполнены эксплуатационно управляемо подвижными.

Следующее предпочтительное исполнение представлено в пункте 6. Это исполнение может быть важным само по себе или в совокупности с другими предпочтительными усовершенствованиями. В соответствии с ним первая опорная поверхность расположена на находящейся ниже детали опорной плите, которая выполнена по типу обычной опорной линейки. Вторая опорная поверхность может располагаться на специальной опорной шине, расположенной напротив шлифовального круга. Опорная плита и опорная шина обеспечивают возможность стабильного крепления обеих опорных поверхностей, так что в течение длительного времени надежно сохраняется необходимая точность шлифования. Таким образом оказываемая на шлифовальный круг сила подачи прижимает деталь с оптимальным прилеганием к первой и второй опорным поверхностям.

С помощью обеих опорных поверхностей созданы стабильные и неизменные опорные поверхности, которые в совокупности с постоянной силой подачи шлифовального круга прикладывают также остающуюся в основном неизменной тормозную силу, влияющую на вращение детали. Однако, возможна также очень точная настройка этой тормозной силы на определенную величину, которая должна быть выбрана для определенного процесса шлифования. Для этого в соответствии с пунктом 7 на опорном приспособлении расположен тормоз с тормозным элементом, который через регулировочное приспособление воздействует на деталь с регулируемой тормозной силой.

Тормоз может быть выполнен в соответствии с усовершенствованием по пункту 8 таким образом, что тормозной элемент образует с третьей опорной поверхностью следующий опорный элемент.

Далее, в отношении этой третьей опорной поверхности в пункте 9 предписано, что она располагается напротив первой опорной поверхности и воздействует на деталь сверху.

В пункте 10 заявки описывается следующее исполнение соответствующего изобретению круглошлифовального станка, которое имеет значение само по себе, однако может использоваться также в совокупности с другими ранее показанными усовершенствованиями. В соответствии с ним первая опорная поверхность и вторая опорная поверхность объединены в общий опорный элемент, который образует призму, расположенную напротив шлифовального круга и охватывающую деталь. Такого рода призма должна выполняться массивной и весьма стабильной, причем в этом случае обеспечивается надежное, обуславливающее малый износ и надежное подпирание детали в нужном положении. Такого рода массивная призма может также монтироваться в качестве цельного элемента и по мере надобности откидываться из своего рабочего положения в положение технического обслуживания, если это необходимо. При этом поперечное сечение призмы может иметь форму угла или форму трапеции (п. 11). В каждом случае решающим является то, что образованы скошенные опорные поверхности, которые охватывают деталь.

Наконец, в соответствии с пунктом 12 может быть предусмотрено, что круглошифовальный станок содержит устройство для измерения числа оборотов, с помощью которого производят текущий контроль числа оборотов детали. За счет этого в устройстве оценки и регулирования постоянно может поддерживаться оптимальный баланс между числом оборотов шлифовальных кругов, силой подачи шлифовального круга и тормозной силой тормозного элемента. Таким образом не только производится настройка опорного устройства соответствующего изобретению круглого шлифовального станка, но и с высокой точностью поддерживаются оптимальные эксплуатационные условия.

В завершение изобретение поясняется еще более подробно на основании примеров исполнения, которые показаны на фигурах. Фигуры показывают:

фиг. 1 - показывает принципиальное изображение важнейших отдельных частей в случае круглошлифовального станка для бесцентрового круглого шлифования, с помощью которого выполняется способ в соответствии с изобретением;

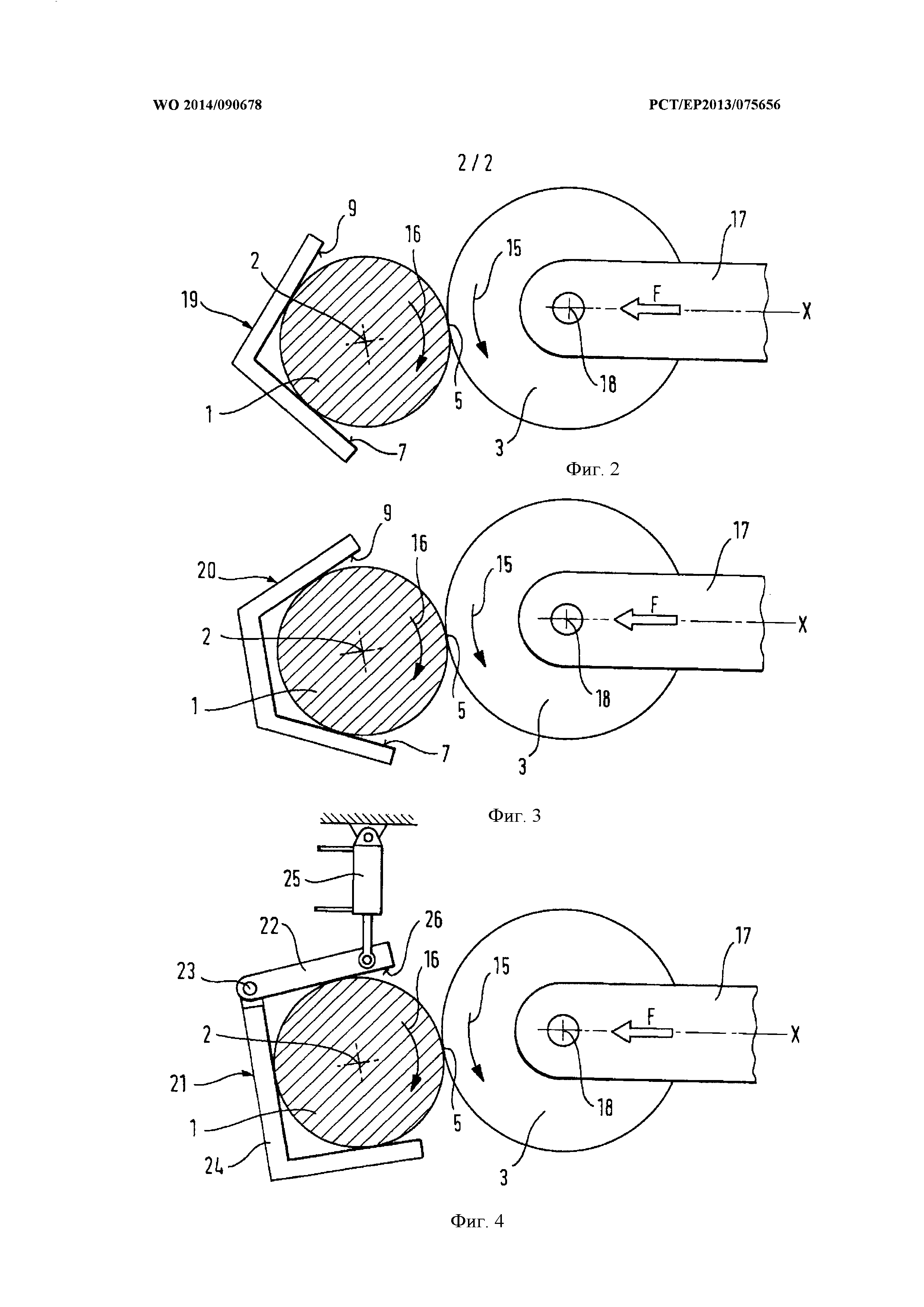

фиг. 2 - показывает форму исполнения круглошлифовального станка в соответствии с изобретением, при которой первая и вторая опорные поверхности объединены в одну призму;

фиг. 3 - показывает измененную форму исполнения призмы из фиг. 2.

фиг. 4 - поясняет форму исполнения, при которой в призму встроено тормозное устройство.

На фиг. 1 изображен в поперечном сечении фрагмент круглошлифовального станка для бесцентрового круглого шлифования. Цилиндрическая деталь 1 имеет одну продольную ось 2 и в процессе эксплуатации соприкасается с вращающимся шлифовальным кругом 3, ось вращения которого расположена вне поверхности чертежа. В выбранном поперечном сечении в соответствии с фиг. 1 горизонтальная соединительная линия 4 проходит параллельно горизонтально расположенной продольной оси 2 детали 1 и не изображенной оси вращения шлифовального круга 3. При этом возникает место 5 соприкосновения, в котором шлифовальный круг 3 и деталь 1 соприкасаются друг с другом по их периметру. Однако следует отметить, что при определенных процессах шлифования ось вращения шлифовального круга 3 может быть наклонена к горизонтали на небольшой угол, приблизительно составляющий от 3° до 5°, так, например, при непрерывно-сквозном шлифовании цилиндрических деталей 1, подача которых в продольном направлении обеспечивается за счет этого. В качестве материала шлифовального круга 3 можно использовать корунд и CBN.

Ниже шлифовального круга 3 расположена опорная плита 6, выполненная в форме обычной направляющей линейки. Ее обращенная наружу поверхность является первой опорной поверхностью 7 выполненного в соответствии с изобретением опорного приспособления. Первая опорная поверхность 7, как обычно, наклонена вниз на угол λ, исходя из ее стороны, обращенной к шлифовальному кругу 3. Для согласования с тем или иным необходимым для использования процессом шлифования первую опорную поверхность 7 можно регулировать по высоте. Возможными регулировками наряду с регулировками, показанными на фиг. 1, являются также регулировки «центр» и «над центром». При этом центр определен соединительной линией 4. Возможно, кроме того, шлифование с различными углами λ наклона. С этой целью производят регулировку первой опорной поверхности 7 или замену всей опорной плиты 6. В большинстве случае достаточно произвести измененную регулировку перед вводом круглошлифовального станка в эксплуатацию; в процессе эксплуатации регулировка первой опорной поверхности 7 остается в этом случае эксплуатационно неизменной; она является в общей сложности эксплуатационно «неподвижной в процессе эксплуатации». В других случаях необходима регулировка опорной плиты 6 в процессе шлифования; это, например, иногда относится к случаю врезного шлифования, если в данном случае должно быть произведено текущее согласование первой опорной поверхности 7 с уменьшающимся диаметром детали 1. В этом случае первая опорная поверхность 7 выполнена эксплуатационно «управляемо подвижной».

Напротив шлифовального круга 3 с определенным угловым смещением расположена опорная шина 8, на которой расположена вторая плоская опорная поверхность 9. Угловое смещение приблизительно соответствует углу λ. На фиг. 1 вторая плоская опорная поверхность 9 образует угол γ с общей касательной 10, расположенной в месте 5 соприкосновения с деталью 1 и шлифовальным кругом 3. При этом точно также возможны и другие угловые положения. В остальном в отношении опорной шины 8 и второй опорной поверхности действует то же, что и в отношении опорной плиты 6 с первой опорной поверхностью 7. Тем самым обе опорных поверхности 7 и 9 могут быть предоставлены в распоряжение «эксплуатационно неподвижными» или «эксплуатационно управляемо подвижными», причем возможна регулировка обеих опорных поверхностей вместе или по отдельности - самих по себе первой опорной поверхности 7 и второй опорной поверхности 9. Опорные поверхности 7 и 9 могут состоять из поликристаллического алмаза (PKD) или твердого сплава; в этом случае верхние стороны опорной плиты 7 и опорной шины 8 соответствующим образом оснащены покрытием.

Фиг. 9 показывает, далее, в схематическом представлении тормоз 11. При этом тормозной элемент 12 нагружается тормозной силой Ρ не изображенным регулировочным приспособлением через промежуточно расположенную подвеску 13. Тормозной элемент 12 прилегает третьей опорной поверхностью 14 к окружной поверхности детали 1. Тормозная сила Ρ прикладывается через промежуточно расположенную подвеску 13 таким образом, что в режиме эксплуатации торможение детали 1 производится с правильным объемом. А именно, шлифовальный круг 3 должен, с одной стороны, приводить во вращение деталь 1 и, с другой стороны, также оказывать шлифовальный эффект, в то время как число оборотов детали 1 меньше числа оборотов шлифовального круга 3. С этой целью в течение длительного времени осуществляют контроль числа оборотов детали 1, для чего в распоряжении имеются многочисленные возможности, например, сенсоры или сенсорная техника корпусного шума. В соответствии с мерой измеренного числа оборотов устройство оценки и регулирования постоянно обеспечивает оптимальный баланс между числом оборотов шлифовального круга, силой подачи шлифовального круга 3 и тормозной силой Р, посредством чего, наконец, определяют оптимальное число оборотов детали 1.

При эксплуатации круглошлифовального станка, показанного в частичном поперечном сечении на фиг. 1, деталь 1 прилегает к первой опорной поверхности 7 и ко второй опорной поверхности 9. При подаче вращающегося шлифовального круга 3 относительно детали 1 он оказывает воздействие силы F подачи к детали в направлении X. В общем месте 5 соприкосновения детали 1 и шлифовального круга 3 шлифовальный круг 3 действует как «фрикционный привод» и увлекает во вращение деталь 1. Направление 15 движения на поверхности шлифовального круга и направление 16 движения на поверхности детали 1 проходят одинаково направленными в месте 5 соприкосновения. При этом деталь 1 прижимается с определенной силой прижатия к первой опорной поверхности 7 и второй опорной поверхности 9. Деталь 1 может при этом дополнительно относительно легко скользяще вращаться на опорных поверхностях 7 и 9, однако, уже несколько притормаживается и в результате этого имеет уменьшенную скорость движения. В случае дополнительного приведения в действие тормоза 11 скорость вращения детали 1 заметно уменьшается. По всей поверхности соприкосновения в месте 5 детали 1 и шлифовального круга 3 возникает существенное проскальзывание в захвате детали 1 шлифовальным кругом 3. Тем самым увлечение детали 1 во вращение шлифовальным кругом 3 происходит в еще меньшей мере, для этого проистекает шлифовальный эффект, который теперь шлифовальный круг оказывает на деталь 1. Правильное соотношение между приводным эффектом и шлифовальным эффектом регулируется и поддерживается за счет измерения числа оборотов детали и уже упомянутого устройства оценки и регулирования. С использованием тормоза 11 тормозной эффект, оказываемый на деталь 1, можно регулировать намного более точно, нежели в случае торможения только лишь с помощью первой опорной поверхности 7 и второй опорной поверхности 9. В исполнении по фиг. 1 первая опорная поверхность 7 и вторая опорная поверхность 9 вместе уже служат похожим образом, как приспособление для крепления детали в форме призмы, которая известна специалисту. На фиг. 2-4 показаны следующие формы исполнения, при которых призма реализована в обычном смысле как конструктивный узел. При этом на фиг. 2-4 по сравнению с фиг. 1 пропорции шлифовального круга 3 и детали 1 существенно изменены с целью повышения наглядности изображения и, к тому же, уменьшения размеров чертежей.

В соответствии с фиг. 2 предусмотрен блок 17 опорных ножей, который приводит шлифовальный круг 3 во вращение вокруг его оси 18 вращения. Шлифовальный круг 3 соприкасается с деталью в месте 5 соприкосновения. Деталь 1 охвачена призмой 19, которая выполнена в качестве цельной детали и с поперечным движением одного угольника. На обоих кронштейнах угольника расположены первая опорная поверхность 7 и вторая опорная поверхность 9. Если подачу блока 17 опорных ножей осуществляют в направлении X подачи с силой F подачи в направлении детали, в месте 5 соприкосновения возникает фрикционный привод детали 1 за счет захвата в результате трения. При этом деталь 1 прижимается к первой опорной поверхности 7 и второй опорной поверхности 9 призмы 19 и может вращаться в призме 19 теперь еще с большим замедлением. За счет этого образуется уже упомянутое предпочтительное проскальзывание между шлифовальным кругом 3 и деталью 1 в месте 5 соприкосновения.

Фиг. 3 показывает другую форму призмы 20, которая в данном случае имеет трапециевидное поперечное сечение. Деталь 1 прилегает теперь к обоим кронштейнам трапеции, на которых расположены первая опорная поверхность 7 и вторая опорная поверхность 9. Прочие подробности те же, что и на фиг. 2. Исполнение с выполненной в качестве цельного элемента призмы проще, нежели раздельное исполнение опорной плиты и опорной шины 8 и при этом при меньших затратах ведет к более высокой стабильности и точности.

Иным является исполнение по фиг. 4. Хотя в основном налицо конструктивная форма призмы 21 в соответствии с фиг. 2. Однако верхний кронштейн 22 укреплен шарниром с возможностью поворота вокруг оси 23 на базовом теле 34. Верхний кронштейн 22 может быть прижат с помощью регулировочного устройства 25, которое является частью тормоза, с настраиваемым и регулируемым действием к детали 1. Воздействие тормоза 11 уже было описано выше. На верхнем кронштейне 22 вновь выполнена третья опорная поверхность 26.

Перечень ссылочных обозначений:

1 Деталь

2 Продольная ось

3 Шлифовальный круг

4 Горизонтальная соединительная линия

5 Место соприкосновения

6 Опорная плита

7 Первая опорная поверхность

8 Опорная шина

9 Вторая опорная поверхность

10 Общая касательная

11 Тормоз

12 Тормозной элемент

13 Промежуточно расположенная подвеска

14 Четвертая опорная поверхность (фиг. 1)

15 Направление движения шлифовального круга в месте соприкосновения

16 Направление движения детали в месте соприкосновения

17 Блок шлифовального шпинделя

18 Ось вращения шлифовального круга

19 Призма по фиг. 2

20 Призма по фиг. 3

21 Призма по фиг. 4

22 Верхний кронштейн

23 Ось поворота

24 Базовое тело

25 Регулировочное устройство

26 Третья опорная поверхность (фиг. 4)

F Сила подачи шлифовального круга

Ρ Тормозная сила

Χ Направление подачи шлифовального круга.

Реферат

Изобретение относится к машиностроению и может быть использовано при бесцентровой обработке деталей на круглошлифовальных станках. Деталь опирается на первую и вторую опорные поверхности, которые расположены под углом друг к другу по типу призмы. Шлифовальный круг подают с определенной силой подачи в направлении детали с обеспечением ее надежного прилегания к опорным поверхностям. Последние осуществляют торможение детали, которая приводится во вращение только лишь шлифовальным кругом. В результате торможения уменьшается число оборотов детали, а шлифовальный круг наряду с приводом детали во вращение осуществляет шлифование. При этом непрерывно контролируют и согласовывают между собой числа оборотов шлифовального круга и детали, тормозную силу, воздействующую на деталь со стороны опорного устройства, и силу подачи шлифовального круга. В результате повышаются точность и качество шлифования. 2 н. и 7 з. п. ф-лы, 4 ил.

Комментарии