Композиционный материал с наполнителем на основе целлюлозы - RU2679149C1

Код документа: RU2679149C1

Описание

Настоящее изобретение относится к новому композиционному материалу (далее - композиту), содержащему наполнитель на основе целлюлозы, наряду с литыми изделиями, полученными из указанного композита.

Армированные композиты хорошо известны и часто применяются в автомобильной промышленности. В настоящее время потребители предпочитают композиты, которые содержат армирующий материал из возобновляемых источников. Одно из преимуществ такого материала состоит в том, что плотность конечного материала снижается, что приводит к снижению массы конечного элемента конструкции. Такой армирующий материал не может просто заменить традиционный волокнистый материал, используемый в армированных композитах. Другими словами, любые знания, относящиеся к области знаний об армированных композитах, то есть, композитах, содержащих стекловолокно, не могут быть использованы в области композитов на основе возобновляемых источников.

В данном случае ведется поиск композитов с легкой массой, легких в технологической обработке, жестких и обладающих хорошей ударной прочностью.

Находка настоящего изобретения обеспечивает композит, содержащий гетерофазный сополимер пропилена (НЕСО), полиэтилен (РЕ) с плотностью в пределах от 935 до 970 кг/м3 и наполнитель на основе целлюлозы (CF), где количество полиэтилена (РЕ) в композите составляет в пределах от 5 до 40 масс. % от общей массы композита, и количество наполнителя на основе целлюлозы (CF) в композите составляет в пределах от 5 до 30 масс. % от общей массы композита.

Соответственно, настоящее изобретение относится к композиту, содержащему:

(a) от 32 до 89 масс. % гетерофазного сополимера пропилена (НЕСО) от общей массы композита, содержащей полипропилен (РР) в качестве матрицы, в которой диспергирован эластомерный сополимер пропилена (ЕС);

(b) от 5,0 до 40 масс. % полиэтилена (РЕ) от общей массы композита, с плотностью в пределах от 935 до 970 кг/м3;

(c) от 5,0 до 30 масс. % наполнителя на основе целлюлозы (CF) от общей массы композита; и

(d) от 1,0 до 8,0 масс. % от общей массы композита, усилителя адгезии (АР).

Предпочтительно гетерофазный сополимер пропилена (НЕСО) представляет только гетерофазный сополимер пропилена в композите. Дополнительно, предпочтительно композит не содержит дополнительный (полукристаллический) полипропилен, отличающийся от (полукристаллического) полипропилена (РР) матрицы.

Соответственно, настоящее изобретение по существу относится к композиту, содержащему:

(a) от 32 до 89 масс. % гетерофазного сополимера пропилена (НЕСО) от общей массы композита, содержащего (полукристаллический) полипропилен (РР) в качестве матрицы, в которой диспергирован эластомерный сополимер пропилена (ЕС);

(b) от 5,0 до 40 масс. % от общей массы композита, полиэтилена высокой плотности (HDPE) с плотностью в пределах от 935 до 970 кг/м3;

(c) от 5,0 до 30 масс. % наполнителя на основе целлюлозы (CF) от общей массы композита;

(d) от 1,0 до 8,0 масс. % усилителя адгезии (АР) от общей массы композита, и

(e) необязательно альфа-нуклеирующие агенты (NU) и/или добавки (А).

Следовательно, настоящее изобретение по существу относится к композиту, состоящему из:

(a) от 32 до 89 масс. % гетерофазного сополимера пропилена (НЕСО) от общей массы композита, содержащего (полукристаллический) полипропилен (РР) в качестве матрицы, в которой диспергирован эластомерный сополимер пропилена (ЕС);

(b) от 5,0 до 40 масс. % полиэтилена высокой плотности (HDPE) от общей массы композита с плотностью в пределах от 935 до 970 кг/м3;

(c) от 5,0 до 30 масс. % наполнителя на основе целлюлозы (CF) от общей массы композита,

(d) от 1,0 до 8,0 масс. % усилителя адгезии (АР) от общей массы композита,

(e) необязательно вплоть до 5 масс. % альфа-нуклеирующих агентов (NU) от общей массы композита и

(f) необязательно вплоть до 8,0 масс. % добавок (А) от общей массы композита.

Предпочтительно гетерофазный сополимер пропилена (НЕСО) имеет скорость течения расплава MFR2 (230°С, 2,16 кг) в пределах от 3,0 до 30,0 г/10 минут и/или содержание сомономера ≤ 30,0 мол. % от гетерофазного сополимера пропилена (НЕСО).

В качестве альтернативы или дополнительно предшествующему абзацу, гетерофазный сополимер пропилена (НЕСО) имеет содержание фракции, растворимой в холодном ксилоле (XCS) (25°С), от 15,0 до 50,0 масс. % от общей массы гетерофазного сополимера пропилена (НЕСО).

Дополнительно, предпочтительно аморфная фракция (AM) гетерофазного сополимера пропилена (НЕСО) имеет (а) содержание сомономера в пределах от 30,0 до 60,0 мол. % от аморфной фракции (AM) гетерофазного сополимера пропилена (НЕСО) и/или (b) характеристическую вязкость (IV) в пределах от 1,8 до 3,2 дл/г.

Дополнительно, предпочтительно полиэтилен (РЕ) представляет полиэтилен высокой плотности (HDPE) предпочтительно со скоростью течения расплава MFR2 (190°С, 2,16 кг) в пределах от 0,1 до 30,0 г/10 минут.

Предпочтительно наполнитель на основе целлюлозы (CF) выбирают из группы, состоящей из дерева, льна, пеньки, джута, соломы, рисовой шелухи, древесного волокна, картона, бумаги, пульпы, необработанной целлюлозы, целлюлозы, ацетата целлюлозы, триацетата целлюлозы, пропионата целлюлозы, ацетата пропионата целлюлозы, ацетобутирата целлюлозы, нитроцеллюлозы, метилцеллюлозы, этилцеллюлозы, этилметилцеллюлозы, гидроксиэтилцеллюлозы, гидроксипропилцеллюлозы (НРС), гидроксиэтилметилцеллюлозы, гидроксипропилметилцеллюлозы (НРМС), этилгидроксиэтилцеллюлозы, карбоксиметилцеллюлозы (CMC) и любых их смесей.

В качестве альтернативы или дополнительно предшествующему абзацу, наполнитель на основе целлюлозы (CF) предпочтительно имеет средний объемный диаметр (D[4,3]) от 1 до 300 μм.

Предпочтительно усилитель адгезии (АР) выбирают из группы, состоящей из модифицированного кислотой полиолефина, модифицированного ангидридом полиолефина и модифицированного блок-сополимера стирола. Более предпочтительно усилитель адгезии (АР) представляет функционализированный малеиновым ангидридом полипропилен.

Предпочтительно нуклеирующие агенты (NU) выбирают из группы, состоящей из:

(i) солей монокарбоновых кислот и поликарбоновых кислот, например, бензоата натрия или третбутилбензоата алюминия, и

(ii) дибензилиденсорбита (например, 1,3:2,4 дибензилиденсорбит) и C1-C8-алкил-замещенных производных дибензилиденсорбита, таких как метилдибензилиденсорбит, этилдибензилиденсорбит или диметилдибензилиденсорбит (например, 1,3:2,4 ди(метилбензилиден) сорбит), или нонит-замещенных производных, таких как 1,2,3,-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]-нонит, и

(iii) солей диэфиров фосфорной кислоты, например, натрия 2,2'-метиленбис (4, 6,-ди-трет- бутилфенил) фосфат или алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-t-бутилфенил)фосфат] и

(iv) винилциклоалканового полимера и винилалканового полимера (как описано более детально ниже), и

(v) их смесей.

Предпочтительно добавки (А) выбирают из группы, состоящей из поглотителей кислот, антиоксидантов, красителей, светостабилизаторов, пластификаторов, агентов, понижающих трение, агентов против царапин, диспергирующих агентов, технологических добавок, лубрикантов и пигментов и их смесей.

Также настоящее изобретение относится к литому изделию, содержащему композит по настоящему изобретению. Литое изделие предпочтительно представляет изделие для автомобильной промышленности.

Далее настоящее изделие будет описано более подробно.

Композит

Как указано выше, композит должен содержать гетерофазный сополимер пропилена (НЕСО), полиэтилен (РЕ), наполнитель на основе целлюлозы (CF) и агент, улучшающий совместимость (С). Дополнительно композит может содержать альфа-нуклеирующие агенты (NU) и добавки (А). Соответственно, предпочтительно гетерофазный сополимер пропилена (НЕСО), полиэтилен (РЕ), наполнитель на основе целлюлозы (CF) и усилитель адгезии (АР) составляют вместе вплоть до по меньшей мере 80 масс. %, более предпочтительно по меньшей мере 85 масс. %, еще более предпочтительно по меньшей мере 90 масс. %, такое как по меньшей мере 95 масс. % композита от общей массы композита.

Соответственно, в одном конкретном варианте осуществления настоящего изобретения композит состоит из гетерофазного сополимера пропилена (НЕСО), полиэтилена (РЕ), наполнителя на основе целлюлозы (CF), усилителя адгезии (АР) и необязательного альфа-нуклеирующего агента (NU) и/или добавки (А).

В одном предпочтительном варианте осуществления настоящего изобретения массовое соотношение полиэтилена (РЕ) и наполнителя на основе целлюлозы (CF) [(PE)/(CF)] составляет в пределах от 0,5 до 1,5, более предпочтительно в пределах от 0,75 до 1,25, еще более предпочтительно в пределах от 0,9 до 1,1.

В качестве альтернативы или дополнительно предшествующему абзацу, предпочтительно массовое соотношение гетерофазного сополимера пропилена (НЕСО) и полиэтилена (РЕ) [(НЕСО)/(РЕ)] составляет в пределах от 1,6 до 7,0, более предпочтительно в пределах от 2,2 до 4,3, еще более предпочтительно в пределах от 2,5 до 3,8, такое как в пределах от 2,8 до 3,3.

Дополнительно, предпочтительно массовое соотношение наполнителя на основе целлюлозы (CF) и усилителя адгезии (АР) [(CF)/(AP)] составляет в пределах от 2,5 до 20, более предпочтительно в пределах от 4,0 до 15, еще более предпочтительно в пределах от 6,0 до 12,0.

По существу, предпочтительно композит содержит:

(a) от 32 до 89 масс. %, более предпочтительно от 40 до 80 масс. %, еще более предпочтительно от 50 до 70 масс. %, еще более предпочтительно от 55 до 65 масс. % гетерофазного сополимера пропилена (НЕСО) от общей массы композита, содержащего полипропилен (РР) в качестве матрицы, в которой диспергирован эластомерный сополимер пропилена (ЕС);

(b) от 5,0 до 40 масс. %, более предпочтительно от 10 до 30 масс. %, еще более предпочтительно от 15 до 25 масс. % полиэтилена (РЕ) от общей массы композита с плотностью в пределах от 935 до 970 кг/м3;

(c) от 5,0 до 30 масс. %, более предпочтительно от 10 до 28 масс. %, еще более предпочтительно от 15 до 25 масс. % наполнителя на основе целлюлозы (CF) от общей массы композита; и

(d) от 1,0 до 8,0 масс. %, более предпочтительно от 1,5 до 6,0 масс. %, еще более предпочтительно от 1,8 до 5,0 масс. % усилителя адгезии (АР) от общей массы композита.

Композит может содержать дополнительно альфа-нуклеирующие агенты (NU) и/или добавки (А). Согласно настоящему изобретению альфа-нуклеирующий агент (NU) не является добавкой (А). Соответственно, предпочтительно композит состоит вплоть до 5,0 масс. %, предпочтительно от 1,0×10-5 до 4,0 масс. %, более предпочтительно 2,0×10-5 до 2,0 масс. % альфа-нуклеирующих агентов (NU) от общей массы композита, и/или вплоть до 8,0 масс. %, предпочтительно от 0,1 до 6,0 масс. %, более предпочтительно от 0,5 до 4,0 масс. % добавок (А) от общей массы композита.

Следовательно, по существу предпочтительно композит состоит из:

(a) от 32 до 89 масс. %, более предпочтительно от 40 до 80 масс. %, еще более предпочтительно от 50 до 70 масс. %, еще более предпочтительно от 55 до 65 масс. % гетерофазного сополимера пропилена (НЕСО) от общей массы композита, содержащего полипропилен (РР) в качестве матрицы, в которой диспергирован эластомерный сополимер пропилена (ЕС);

(b) от 5,0 до 40 масс. %, более предпочтительно от 10 до 30 масс. %, еще более предпочтительно от 15 до 25 масс. %, еще более предпочтительно от 18 до 22 масс. % полиэтилена (РЕ) от общей массы композита с плотностью в пределах от 935 до 970 кг/м3;

(c) от 5,0 до 30 масс. %, более предпочтительно от 10 до 28 масс. %, еще более предпочтительно от 15 до 25 масс. % наполнителя на основе целлюлозы (CF) от общей массы композита;

(d) от 1,0 до 8,0 масс. %, более предпочтительно от 1,5 до 6,0 масс. %, еще более предпочтительно от 2,0 до 5,0 масс. % усилителя адгезии (АР) от общей массы композита;

(e) необязательно вплоть до 5,0 масс. %, предпочтительно от 1,0×10-5 до 4,0 масс. %, более предпочтительно от 2,0×10-5 до 2,0 масс. % альфа-нуклеирующих агентов (NU) от общей массы композита; и

(f) необязательно вплоть до 8,0 масс. %, предпочтительно от 0,1 до 6,0 масс. %, более предпочтительно от 0,5 до 4,0 масс. % добавок (А) от общей массы композита.

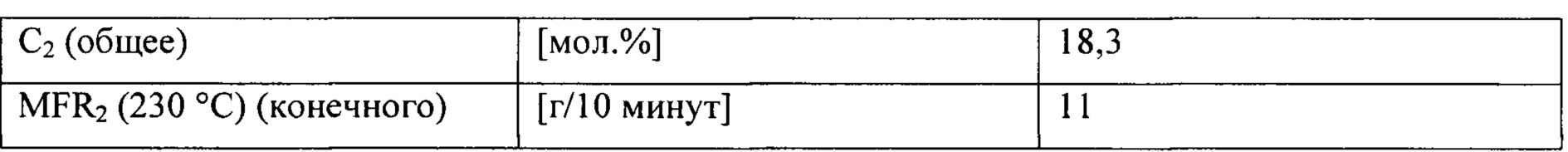

Предпочтительно композит имеет плотность в пределах от 900 до 1100 кг/см3, более предпочтительно в пределах от 925 до 1080 кг/м3, еще более предпочтительно в пределах от 930 до 1070 кг/см3.

По существу, предпочтительно композит имеет скорость течения расплава MFR2 (230°С, 2,16 кг) в пределах от 0,5 до 20,0 г/10 минут, более предпочтительно в пределах от 0,8 до 17,0 г/10 минут, еще более предпочтительно в пределах от 1,0 до 15,0 г/10 минут, такую как в пределах от 1,2 до 14,0 г/10 минут.

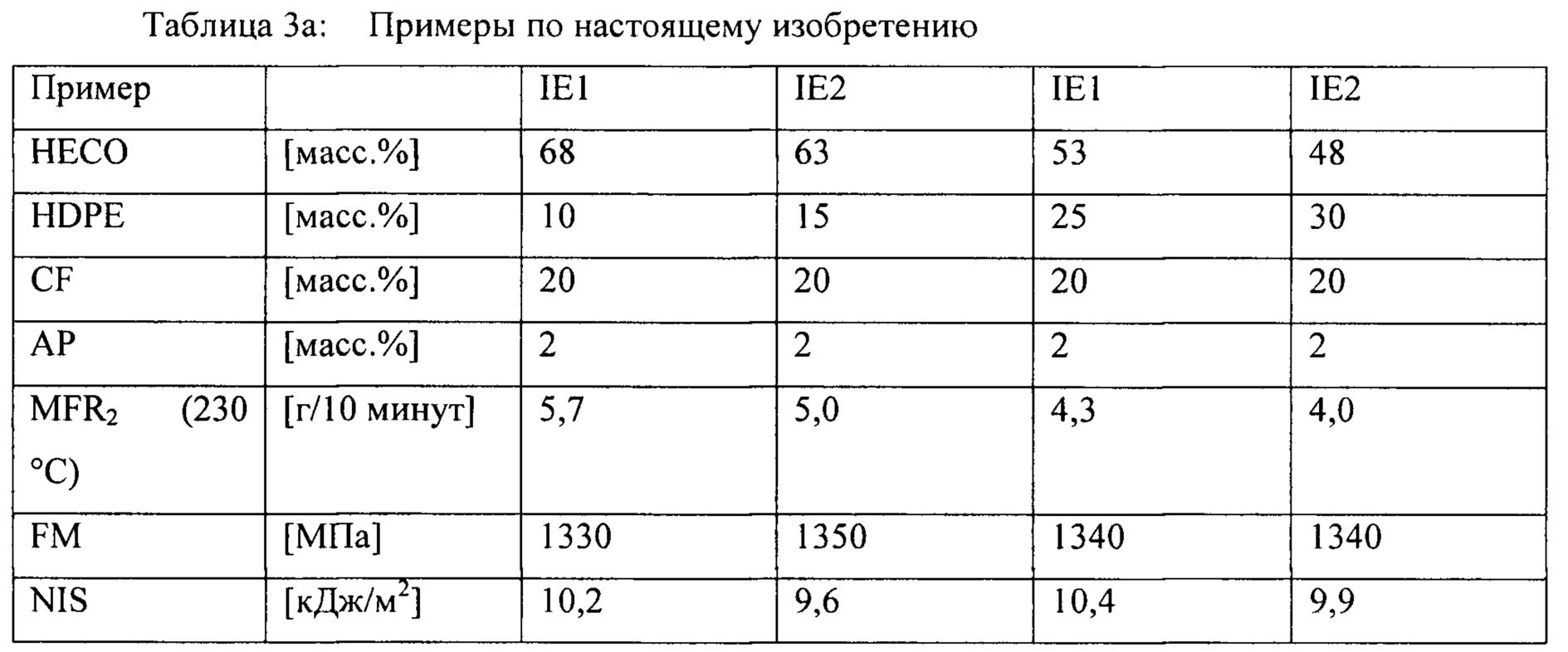

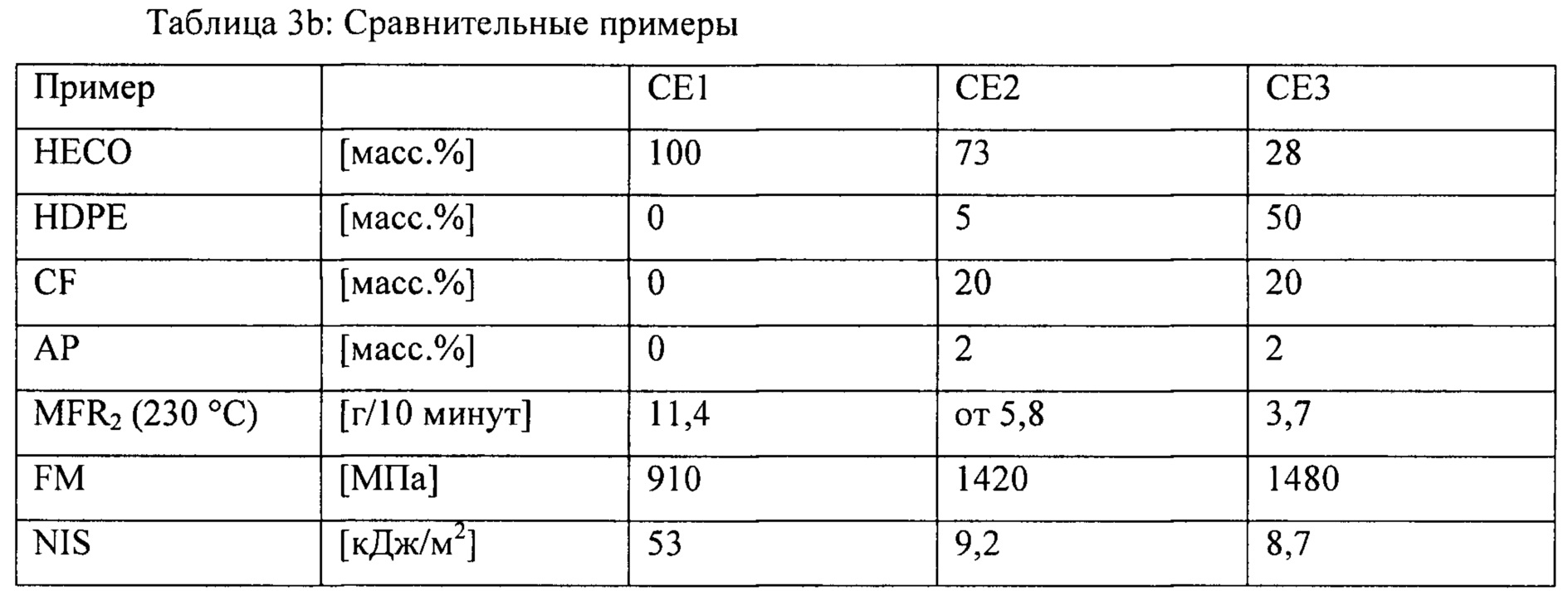

Предпочтительно композит имеет модуль упругости при изгибе по меньшей мере 1,200 МПа, более предпочтительно в пределах от 1,200 до 1,600 МПа, еще более предпочтительно в пределах от 1,250 до 1,550 МПа.

Дополнительно или в качестве альтернативы предшествующему абзацу, композит имеет ударную прочность с надрезом по Шарпи (23°С) по меньшей мере 8,5 кДж/м2, более предпочтительно в пределах от 9,0 до 25,0 кДж/м2, такую как в пределах от 9,2 до 20,0 кДж/м2.

Далее будут более подробно описаны отдельные компоненты композита.

Гетерофазный сополимер пропилена (НЕСО)

Композит по настоящему изобретению должен содержать гетерофазный сополимер пропилена (НЕСО), содержащий полипропилен (РР) в качестве матрицы, в которой диспергирован эластомерный сополимер пропилена (ЕС). Используемый в описании настоящей патентной заявки термин «гетерофазный сополимер пропилена» или «гетерофазный» указывает на то, что эластомерный сополимер пропилена (ЕС) (тонко) диспергирован в (полукристаллическом) полипропилене (РР). Другими словами, (полукристаллический) полипропилен (РР) состоит из матрицы, в которой эластомерный сополимер пропилена (ЕС) образует включения в матрице, то есть, в (полукристаллическом) полипропилене (РР). Следовательно, матрица состоит из (тонко) диспергированных включений, не являющихся частью матрицы, и указанные включения содержат эластомерный сополимер пропилена (ЕС). Используемый в описании настоящей патентной заявки термин «включения» предпочтительно указывает на то, что матрица и включения образуют различные фазы в гетерофазном сополимер пропилена (НЕСО), указанные включения можно видеть, например, при использовании микроскопии высокого разрешения, такой как электронная микроскопия или атомно-силовая микроскопия, или динамо-механического термического анализа (DMTA). В частности, при использовании DMTA может быть определено присутствие мультифазной структуры за счет наличия по меньшей мере двух различных температур стеклования.

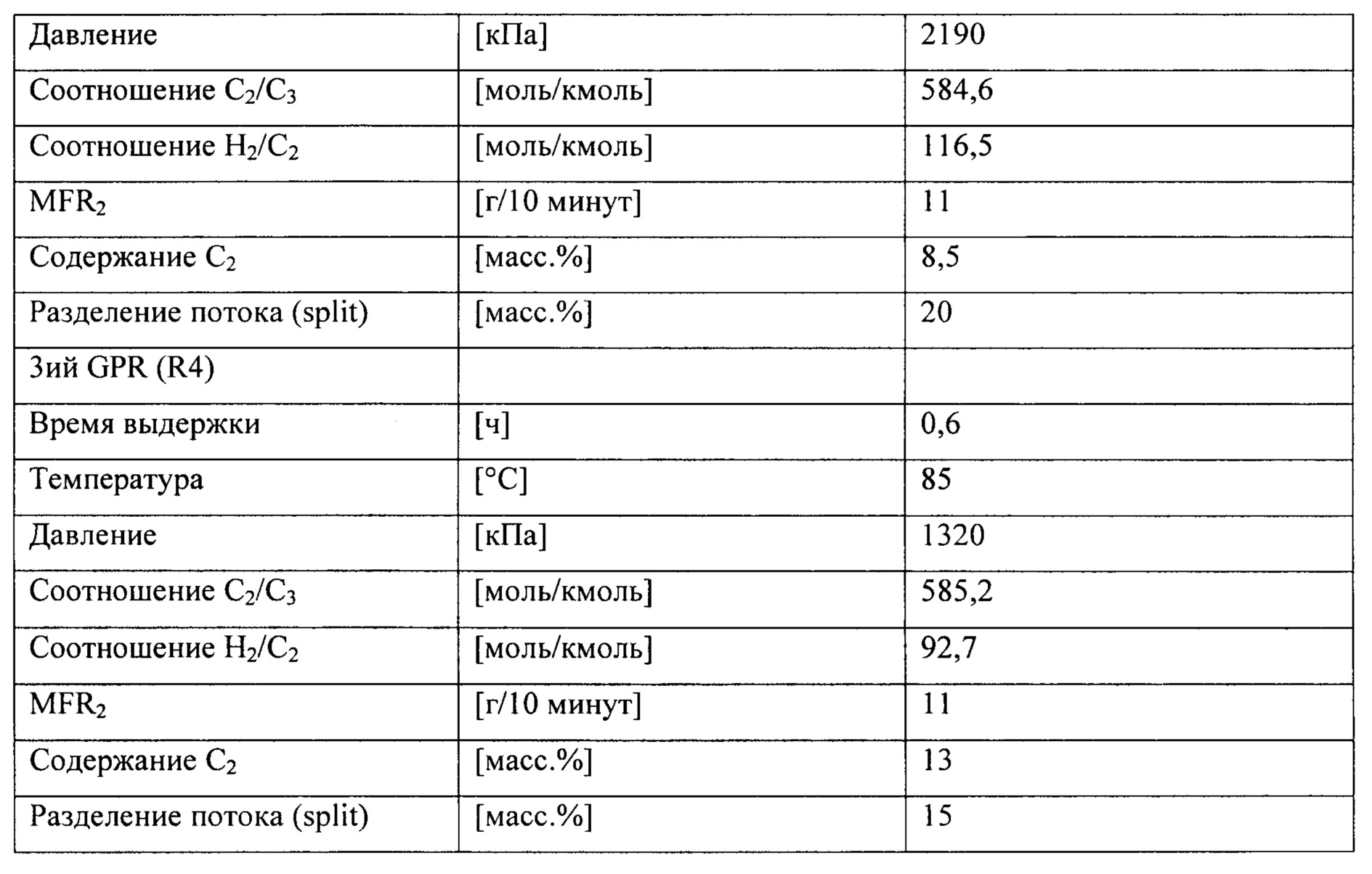

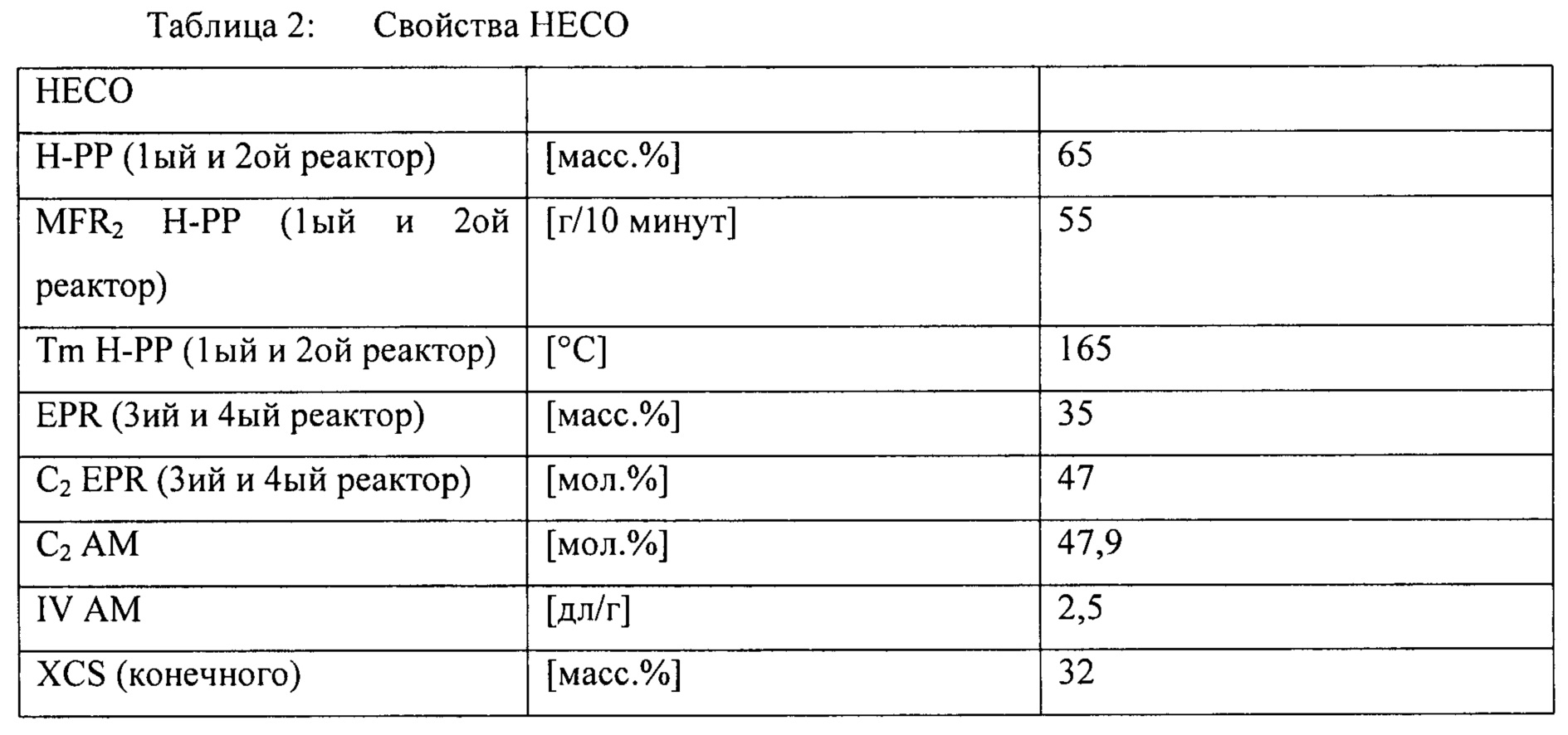

Предпочтительно гетерофазный сополимер пропилена (НЕСО) имеет скорость течения расплава MFR2 (230°С, 2,16 кг) в пределах от 3,0 до 30,0 г/10 минут, более предпочтительно в пределах от от 5,0 до 25,0 г/10 минут, еще более предпочтительно в пределах от 6,0 до 25,0 г/10 минут, такую как в пределах от 7,0 до 20,0 г/10 минут.

Как указано выше, гетерофазный сополимер пропилена (НЕСО) по настоящему изобретению предпочтительно содержит:

(a) (полукристаллический) полипропилен (РР) в качестве матрицы (М) и

(b) эластомерный сополимер пропилена (ЕС).

Предпочтительно гетерофазный сополимер пропилена (НЕСО) имеет содержание сомономера, предпочтительно содержание этилена и/или С4-С12 α-олефина, более предпочтительно содержание этилена, равное или менее 30,0 мол. %, более предпочтительно в пределах от 10,0 до 30,0 мол. %, еще более предпочтительно в пределах от 12,0 до 25,0 мол. %, еще более предпочтительно в пределах от 14,0 до 22,0 мол. % от гетерофазного сополимера пропилена (НЕСО).

Предпочтительно гетерофазный сополимер пропилена (НЕСО) имеет содержание фракции, растворимой в холодном ксилоле (XCS) (25°С), в пределах от 15,0 до 50,0 масс. %, более предпочтительно в пределах от 22,0 до 50,0 масс. %, еще более предпочтительно в пределах от 25,0 до 45,0 масс. % и наиболее предпочтительно в пределах от 26,0 до 38,0 масс. %.

Предпочтительно содержание сомономера, предпочтительно содержание этилена и/или С4-С12 α-олефина, более предпочтительно содержание этилена, фракции, растворимой в холодном ксилоле (XCS), гетерофазного сополимера пропилена (НЕСО) составляет в пределах от 30,0 до 60 мол. %, более предпочтительно в пределах от 35,0 до 55,0 мол. %, еще более предпочтительно в пределах от 38,0 до 54,0 мол. %, еще более предпочтительно в пределах от 40,0 до 52,0 мол. % от фракции, растворимой в холодном ксилоле (XCS) гетерофазного сополимера пропилена (НЕСО).

В предпочтительном варианте осуществления настоящего изобретения характеристическая вязкость (IV) аморфной фракции (AM) гетерофазного сополимера пропилена (НЕСО) довольно высокая. Довольно высокие показатели характеристической вязкости (IV) улучшают ударную прочность. Соответственно, по существу предпочтительно характеристическая вязкость аморфной фракции (AM) гетерофазного сополимера пропилена (НЕСО) составляет более 1,8 дл/г, более предпочтительно по меньшей мере 2,0 дл/г. С другой стороны, характеристическая вязкость (IV) не должна быть слишком высокой, в противном случае снижается текучесть. Следовательно, характеристическая вязкость аморфной фракции (AM) гетерофазного сополимера пропилена (НЕСО) предпочтительно составляет в пределах от 1,8 до 4,0 дл/г, более предпочтительно в пределах от 2,0 до 3,6 дл/г и еще более предпочтительно в пределах от 2,0 до 3,2 дл/г.

(Полукристаллический) полипропилен (РР) предпочтительно представляет (полукристаллический) неупорядоченный сополимер пропилена (R-PP) или (полукристаллический) гомополимер пропилена (Н-РР), последнее по существу предпочтительно.

Используемый в описании настоящей патентной заявки термин «гомополимер пропилена» относится к полипропилену, состоящему главным образом, то есть, из более чем 99,55 мол. %, еще более предпочтительно по меньшей мере 99,70 мол. % пропиленовых единиц. В предпочтительном варианте осуществления настоящего изобретения в гомополимере пропилена определяются только пропиленовые единицы.

В случае когда (полукристаллический) полипропилен (РР) представляет (полукристаллический) неупорядоченный сополимер пропилена (R-PP), понятно, что (полукристаллический) неупорядоченный сополимер пропилена (R-PP) содержит мономеры, сополимеризуемые с пропиленом, например, сомономеры, такие как этилен и/или С4-C8 альфа-олефины, и их смеси, в частности, сомономеры представляют этилен и/или С4-С6 α-олефины, например 1-бутен и/или 1-гексен. Предпочтительно (полукристаллический) неупорядоченный сополимер пропилена (R-PP) по настоящему изобретению содержит, по существу состоит из мономеров, сополимеризуемых с пропиленом, из группы, состоящей из этилена, 1-бутена и 1-гексена. Более предпочтительно (полукристаллический) неупорядоченный сополимер пропилена (R-PP) содержит помимо пропилена единицы, получаемые из этилена и/или 1-бутена. В предпочтительном варианте осуществления настоящего изобретения (полукристаллический) неупорядоченный сополимер пропилена (R-РР) содержит только единицы, получаемые из пропилена и этилена.

Дополнительно, понятно, что (полукристаллический) неупорядоченный сополимер пропилена (R-PP) предпочтительно имеет содержание сомономеров в пределах от более чем 0,4 до 1,5 мол. %, более предпочтительно в пределах от более чем 0,3 до 1,2 мол. %, еще более предпочтительно в пределах от 0,4 до 1,0 мол. %.

Используемый в описании настоящей патентной заявки термин «рандом» указывает на то, что сомономеры (полукристаллического) неупорядоченного сополимера пропилена (R-PP) случайным образом распределены в сополимере пропилена. Используемый в описании настоящей патентной заявки термин следует понимать согласно IUPAC (Glossary of basic terms in polymer science; IUPAC recommendations 1996).

Как будет описано ниже, гетерофазный сополимер пропилена (НЕСО) может быть получен смешиванием (полукристаллического) полипропилена (РР) и эластомерного сополимера пропилена (ЕС). Однако, предпочтительно гетерофазный сополимер пропилена (НЕСО) получают при использовании последовательного процесса при использовании реакторов в последовательной конфигурации и работающих при различных условиях реакции. Как правило, (полукристаллический) полипропилен (РР) получают по меньшей мере в одном первом реакторе и затем эластомерный сополимер пропилена (ЕС) по меньшей мере в одном втором реакторе.

Дополнительно, понятно, что (полукристаллический) полипропилен (РР), такой как (полукристаллический) гомополимер пропилена (Н-РР), гетерофазного сополимера пропилена (НЕСО) имеет умеренную скорость течения расплава MFR2 (230°С). Следовательно, предпочтительно (полукристаллический) полипропилен (РР), такой как (полукристаллический) гомополимер пропилена (Н-РР), гетерофазного сополимера пропилена (НЕСО) имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, от 30,0 до 150,0 г/10 минут, более предпочтительно от 35,0 до 110 г/10 минут, еще более предпочтительно от 40,0 до 100 г/10 минут, еще более предпочтительно от 45,0 до 90 г/10 минут.

Используемый в описании настоящей патентной заявки термин «полукристаллический» указывает на то, что полимер не является аморфным. Соответственно, предпочтительно полукристаллический полипропилен (РР) согласно настоящему изобретению имеет содержание фракции, растворимой в холодном ксилоле (XCS), не более чем 10 масс. %, в случае (полукристаллического) гомополимера пропилена (Н-РР) содержание фракции, растворимой в холодном ксилоле (XCS), еще более низкое, то есть, не более чем 6,0 масс. %.

Соответственно, предпочтительно (полукристаллический) гомополимер пропилена (Н-РР) имеет содержание фракции, растворимой в холодном ксилоле (XCS), менее чем 5,0 масс. %, более предпочтительно в пределах от 0,5 до 4,5, такое как в пределах от 1,0 до 3,5 масс. %.

Предпочтительно (полукристаллический) полипропилен (РР) по настоящему изобретению имеет температуру плавления Tm более чем 135°С, более предпочтительно более чем 140°С. В случае (полукристаллического) гомополимера пропилена (Н-РР) температура плавления Tm составляет более чем 150°С, такую как по меньшей мере 156°С. Верхние пределы составляют не более чем 168°С, такую как не более чем 166°С.

Второй компонент гетерофазного сополимера пропилена (НЕСО) представляет эластомерный сополимер пропилена (ЕС).

Предпочтительно указанный эластомерный сополимер пропилена (ЕС) содержит единицы, полученные из:

- пропилена и

- этилена и/или С4-С12 α-олефина.

Эластомерный сополимер пропилена (ЕС) содержит, предпочтительно состоит из единиц, получаемых из (i) пропилена и (ii) этилена и/или по меньшей мере другого С4-С20 α-олефина, такого как С4-С10 α-олефин, более предпочтительно единицы получают из (i) пропилена и (ii) этилена и по меньшей мере другого α-олефина, выбираемого из группы, состоящей из 1-бутена, 1-пентена, 1-гексена, 1-гептена и 1-октена. Эластомерный сополимер пропилена (ЕС) дополнительно может содержать единицы, полученные из не конъюгированных диенов, однако предпочтительно, чтобы эластомерный сополимер (ЕС) состоял из единиц, получаемых только из (i) пропилена и (ii) этилена и/или С4-С20 α-олефинов. Подходящие не конъюгированные диены, если используют, включают неразветвленные и разветвленные ациклические диены, такие как 1,4-гексадиен, 1,5-гексадиен, 1,6-октадиен, 5-метил-1, 4-гексадиен, 3,7-диметил-1,6-октадиен, 3,7-диметил-1,7-октадиен, и смеси изомеров дигидромирцена и дигидрооцимена, и ациклические диены с единственным кольцом, такие как 1,4-циклогексадиен, 1,5-циклооктадиен, 1,5-циклододекадиен, 4-винил циклогексен, 1-аллил-4-изопропилиден циклогексан, 3-аллил циклопентен, 4-циклогексен и 1-изопропенил-4-(4-бутенил) циклогексан. Также подходящие ациклические диены, имеющие слитые и соединенные мостиком множества колец, включают тетрагидроинден, метилтетрагидроинден, дициклопентадиен, бицикло (2,2,1) гепта-2,5-диен, 2-метил бициклогептадиен и алкенил, алкилдиены, циклоалкенил и циклоалкилдиен норборнены, такие как 5-метилен-2-норборнен, 5-метилен-2-норборнен, 5-изопропилиден норборнен, 5-(4-циклопентил)-2-норборнен; и 5-циклогексилиден-2-норборнен. Предпочтительными не конъюгированными диенами являются 5-этилиден-2-норборнен, 1,4-гексадиен и дициклопентадиен.

Соответственно, эластомерный сополимер пропилена (ЕС) содержит по меньшей мере единицы, получаемые из пропилена и этилена, и может содержать другие единицы, получаемые из дополнительных α-олефинов, как указано выше. Однако, по существу предпочтительно, чтобы эластомерный сополимер пропилена (Е-РР2) содержал единицы, получаемые только из пропилена и этилена, и необязательно не конъюгированный диен, как указано выше, такой как 1,4-гексадиен. Следовательно, по существу предпочтительным является этилен-пропилен-диен-мономер несопряженный каучук (EPDM) и/или этилен/пропиленовый каучук (EPR) в качестве эластомерного сополимера пропилена (ЕС), последний наиболее предпочтителен.

В настоящем изобретении содержание единиц, получаемых из пропилена, в эластомерном сополимере пропилена (ЕР) соизмеримо с содержанием пропилена, определяемым во фракции, нерастворимой в холодном ксилоле (XCS). Соответственно, пропилен, определяемый во фракции, растворимой в холодном ксилоле (XCS), составляет в пределах от 30,0 до 60,0 масс. %, более предпочтительно от 35,0 до 55,0 масс. %, еще более предпочтительно в пределах от 38,0 до 54,0 мол. %, еще более предпочтительно в пределах от 40,0 до 52,0 мол. % от эластомерного сополимера пропилена (ЕС).

Как указано выше, гетерофазный сополимер пропилена (НЕСО) может быть получен смешиванием (полукристаллического) полипропилена (РР) и эластомерного сополимера пропилена (ЕС). Однако, предпочтительно гетерофазный сополимер пропилена (НЕСО) получают при использовании последовательного процесса при использовании реакторов в последовательной конфигурации и работающих при различных условиях реакции. Как следствие, каждая фракция, полученная в конкретном реакторе, может иметь свое собственное распределение молекулярной массы и/или распределение содержания сомономера.

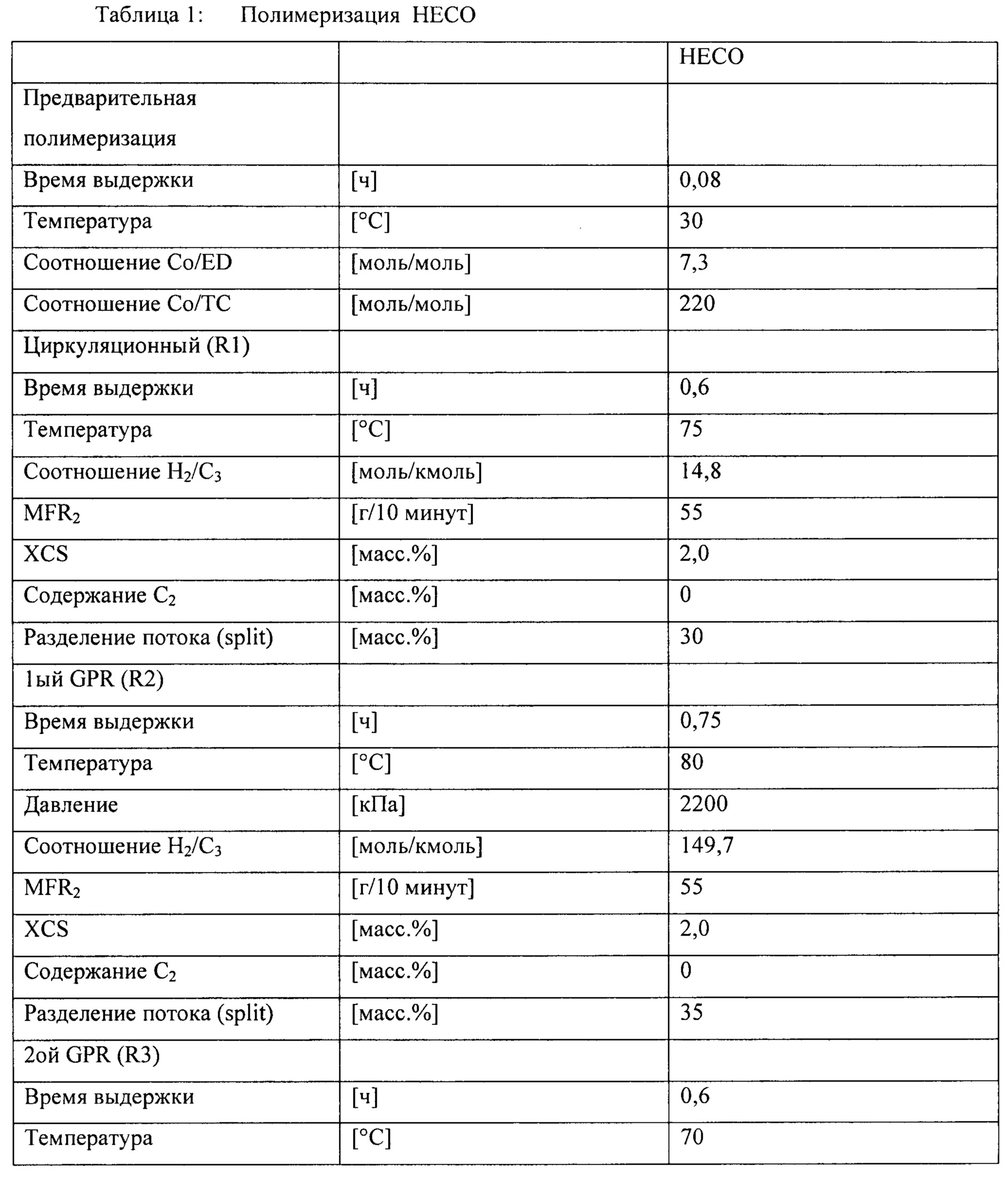

Гетерофазный сополимер пропилена (НЕСО) по настоящему изобретению предпочтительно получают при использовании процесса последовательной полимеризации, то есть, многостадийного процесса, известного из предшествующего уровня техники, где (полукристаллический) полипропилен (РР) получают по меньшей мере в одном суспензионном реакторе, предпочтительно в суспензионном реакторе и необязательно в последующем газофазном реакторе, и далее получают эластомерный сополимер пропилена (ЕС) по меньшей мере в одном, то есть, одном или двух газофазном реакторе(ах).

Соответственно, предпочтительно гетерофазный сополимер пропилена (НЕСО) получают в процесс последовательной полимеризации, включающем стадии:

(a) полимеризацию пропилена и необязательно по меньшей мере одного этилена и/или С4-С12 α-олефина в первом реакторе (R1), с получением первой фракции полипропилена (полукристаллического) полипропилена (РР), предпочтительно указанная первая фракция полипропилена представляет гомополимер пропилена,

(b) перемещение первой фракции полипропилена во второй реактор (R2),

(c) полимеризацию во втором реакторе (R2) в присутствии указанной первой фракции полипропилена, пропилена и необязательно по меньшей мере одного этилена и/или С4-С12 α-олефина, с получением второй фракции полипропилена, предпочтительно указанная вторая фракция полипропилена представляет второй гомополимер пропилена, указанная первая фракция полипропилена и указанная вторая фракция полипропилена образуют (полукристаллический) полипропилен (РР), то есть, матрицу гетерофазного сополимера пропилена (НЕСО),

(d) перемещение (полукристаллического) полипропилена (РР) стадии (с) в третий реактор (R3),

(e) полимеризацию в третьем реакторе (R3) в присутствии (полукристаллического) полипропилена (РР), полученного на стадии (с) пропилена и по меньшей мере одного этилена и/или С4-С12 α-олефина, с получением первой фракции эластомерного сополимера пропилена, первая фракция эластомерного сополимера пропилена диспергирована в (полукристаллическом) полипропилене (РР),

(f) перемещение (полукристаллического) полипропилена (РР), в котором диспергирована первая фракция эластомерного сополимера пропилена, в четвертый реактор (R4), и

(g) полимеризацию в четвертом реакторе (R4) в присутствии смеси, полученной на стадии (е) пропилена и по меньшей мере одного этилена и/или С4-С12 α-олефина, с получением второй фракции эластомерного сополимера пропилена, первая и вторая фракции эластомерного сополимера пропилена вместе образуют эластомерный сополимер пропилена (ЕС);

(полукристаллический) полипропилен (РР) и эластомерный сополимер пропилена (ЕС) образуют гетерофазный сополимер пропилена (НЕСО).

Конечно, в первом реакторе (R1) может быть получена вторая фракция полипропилена, и во втором реакторе (R2) может быть получена первая фракция полипропилена. Это утверждение также верно и для фазы эластомерного сополимера пропилена. Соответственно, в третьем реакторе (R3) может быть получена вторая фракция эластомерного сополимера пропилена, при этом в четвертом реакторе (R4) может быть получена первая фракция эластомерного сополимера пропилена.

Предпочтительно между вторым реактором (R2) и третьим реактором (R3) и необязательно между третьим реактором (R3) и четвертым реактором (R4) происходит мгновенное испарение мономеров.

Используемый в описании настоящей патентной заявки термин «процесс последовательной полимеризации» указывает на то, что гетерофазный сополимер пропилена (НЕСО) получен по меньшей мере в двух реакторах, последовательно соединенных в серию. Соответственно, процесс полимеризации по настоящему изобретению включает по меньшей мере первый реактор (R1) и второй реактор (R2), более предпочтительно первый реактор (R1), второй реактор (R2), третий реактор (R3) и четвертый реактор (R4). Используемый в описании настоящей патентной заявки термин «реактор полимеризации» относится к месту, в котором происходит основная полимеризация. Следовательно, в случае, когда способ состоит из двух реакторов полимеризации, это определение не исключает возможности того, что общая система включает, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Используемый в описании настоящей патентной заявки термин «состоит из» относится только к закрытой формулировке, с точки зрения реакторов основной полимеризации.

Первый реактор (R1) предпочтительно представляет суспензионный реактор (SR) и может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60% (масса/масса) мономера. В настоящем изобретении суспензионный реактор (SR) предпочтительно представляет (для полимеризации в массе) циркуляционный реактор (LR).

Второй реактор (R2) может представлять суспензионный реактор, такой как циркуляционный реактор, такой как первый реактор или в качестве альтернативы - газофазный реактор (GPR).

Третий реактор (R3) и четвертый реактор (R4) предпочтительно представляют газофазные реакторы (GPR).

Такие газофазные реакторы (GPR) могут представлять любой реактор с механическим перемешиванием или реактор с псевдоожиженным слоем. Предпочтительно газофазный реактор (GPR) представляет реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/секунду. Следовательно, понятно, что газофазный реактор представляет реактор с псевдоожиженным слоем предпочтительно с механической мешалкой.

Следовательно, в предпочтительном варианте осуществления настоящего изобретения первый реактор (R1) представляет суспензионный реактор (SR), такой как циркуляционный реактор (LR), при этом второй реактор полимеризации (R2), третий реактор (R3) и четвертый реактор (R4) представляют газофазные реакторы (GPR). Соответственно, в способе по настоящему изобретению используют по меньшей мере четыре, предпочтительно четыре реактора полимеризации, а именно, суспензионный реактор (SR), такой как циркуляционный реактор (LR), первый газофазный реактор (GPR-1), второй газофазный реактор (GPR-2) и третий газофазный реактор (GPR-3), соединенные в серию. Если требуется, то перед суспензионным реактором (SR) располагают реактор предварительной полимеризации.

В другом предпочтительном варианте осуществления настоящего изобретения первый реактор (R1) и второй реактор (R2) представляют суспензионные реакторы (SR), такие как циркуляционные реакторы (LR), в то время как третий реактор (R3) и четвертый реактор (R4) представляют газофазные реакторы (GPR). Соответственно, в способе по настоящему изобретению используют по меньшей мере четыре, предпочтительно четыре реактора полимеризации, а именно, два суспензионный реактора (SR), таких как два циркуляционных реактора (LR), первый газофазный реактор (GPR-1) и второй газофазный реактор (GPR-2), соединенные в серию. Если требуется, то перед первым суспензионным реактором (SR) располагают реактор предварительной полимеризации.

Предпочтительный многостадийный способ представляет способ «циркуляционно-газофазный», такой как предложенный Borealis A/S, Denmark (известный, как технология BORSTAR®), описанный, например, в патентной литературе, такой как ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или в WO 00/68315.

Дополнительный, подходящий суспензионно-газофазный способ представляет способ Spheripol® от Basell.

Предпочтительно в способе получения сополимера пропилена по настоящему изобретению, то есть гетерофазного сополимера пропилена (НЕСО), как было указанно выше, условия для первого реактора (R1), то есть суспензионного реактора (SR), такого как циркуляционный реактор (LR), могут быть следующими:

- температура составляет в пределах от 50°С до 110°С, предпочтительно составляет в пределах от 60°С до 100°С, в пределах от 68°С до 95°С,

- давление составляет в пределах от 20 бар до 80 бар, предпочтительно в пределах от 40 бар до 70 бар,

- для контроля молярной массы может быть добавлен водород при использовании известного способа per se.

Затем реакционная смесь из первого реактора (R1) перемещается во второй реактор (R2), то есть газофазный реактор (GPR-1), при этом условия предпочтительно следующие:

- температура составляет в пределах от 50°С до 130°С, предпочтительно в пределах от 60°С до 100°С,

- давление составляет в пределах от 5 бар до 50 бар, предпочтительно в пределах от 15 бар до 35 бар,

- для контроля молярной массы может быть добавлен водород при использовании известного способа per se.

Условия в третьем реакторе (R3) и четвертом реакторе (R4), предпочтительно во втором газофазном реакторе (GPR-2) и третьем газофазном реакторе (GPR-3) аналогичны таковым во втором реакторе (R2).

Время выдержки может варьировать в обеих реакторных зонах.

В одном варианте осуществления способа получения полипропилена по настоящему изобретению время выдержки в реакторе полимеризации в массе, например, в циркуляционном, составляет в пределах от 0,1 до 2,5 часов, например, от 0,15 до 1,5 часов, и время выдержки в газофазном реакторе, как правило, составляет от 0,2 до 6,0 часов, такое как от 0,5 до 4,0 часов.

Если требуется, полимеризация может быть проведена известным способом при сверхкритических условиях в первом реакторе (R1), то есть, суспензионном реакторе (SR), таком как циркуляционный реактор (LR), и/или конденсацией в газофазном реакторе (GPR).

Предпочтительно способ также включает предварительную полимеризацию при использовании каталитической системы, как более подробно описано ниже, включающей прокатализатор Циглера-Натта, внешний донор и необязательно сокатализатор.

В предпочтительном варианте воплощения настоящего изобретения предварительную полимеризацию проводят как суспензионную полимеризацию в массе в жидком пропилене, то есть, жидкая фаза, главным образом, включает пропилен с небольшим количеством других реагентов и необязательно инертные компоненты, растворенные в нем.

Как правило, реакцию предварительной полимеризации проводят при температуре от 10 до 60°С, предпочтительно от 15 до 50°С, и более предпочтительно от 20 до 45°С.

Давление в реакторе предварительной полимеризации не является критическим, но должно быть достаточно высоким для поддержания реакционной смеси в жидкой фазе. Таким образом, давление составляет от 20 до 100 бар, например от 30 до 70 бар.

Предпочтительно все катализирующие компоненты вводят на стадии предварительной полимеризации. Однако, если твердый каталитический компонент (i) и сокатализатор (ii) подают отдельно, возможно введение только части сокатализатора на стадии предварительной полимеризации, а остальную часть вводят на последующих стадиях полимеризации. Также в таких случаях необходимо вводить такое количество сокатализатора на стадии предварительной полимеризации, которое достаточно для прохождения реакции полимеризации.

Также на стадии предварительной полимеризации можно добавлять другие компоненты. Следовательно, для контроля молярной массы на стадии предварительной полимеризации может быть добавлен водород при использовании способа, известного из предшествующего уровня техники. Дополнительно, для предотвращения адгезии частиц друг с другом или стенками реактора могут быть добавлены антистатические добавки.

Точный контроль условий предварительной полимеризации и параметров реакции находится в компетенции специалиста в области техники, к которой относится настоящее изобретение.

Согласно настоящему изобретению сополимер пропилена, то есть, гетерофазный сополимер пропилена (НЕСО), получают при использовании процесса многостадийной полимеризации, как указано выше, в присутствии каталитической системы, включающей в качестве компонента (i) прокатализатор Циглера-Натта, содержащий продукт трансэтерификации низшего спирта и сложного фталевого эфира.

Прокатализатор может представлять «не фталевый» прокатализатор Циглера-Натта или «фталевый» прокатализатор Циглера-Натта. Первым будет описан «не фталевый» прокатализатор Циглера-Натта, а далее будет описан «фталевый» прокатализатор Циглера-Натта.

Используемый в описании настоящей патентной заявки термин не фталевый» прокатализатор Циглера-Натта включает соединения (ТС) переходного металла групп 4-6 IUPAC, соединение металла группы 2, такого как титан, соединение металла группы 2 (МС), такого как магний, и внутренний донор, где указанный внутренний донор (ID) представляет не фталевое соединение, предпочтительно не являющееся сложным эфиром фталевых кислот и еще более предпочтительно не являющееся сложным диэфиром фталевых двухосновных карбоновых кислот, как описано более подробно ниже. «Не фталевый» прокатализатор Циглера-Натта полностью свободен от нежелательных фталевых соединений. Дополнительно, «не фталевый» прокатализатор Циглера-Натта свободен от любого материала внешней подложки, такого как оксид кремния или MgCl2, но катализатор представляет самонесущий.

«Не фталевый» прокатализатор Циглера-Натта может быть дополнительно определен способом его получения. Соответственно, «не фталевый» прокатализатор Циглера-Натта предпочтительно получен способом, включающим следующие стадии:

а)

a1) обеспечение раствора по меньшей мере алкокси соединения (Ах) металла группы 2, представляющего продукт реакции соединения металла группы 2 (МС) и спирта (А), содержащего дополнительно к гидроксильной группе по меньшей мере одну группу сложного эфира необязательно в органической жидкой реакционной среде;

или

а2) раствор по меньшей мере алкокси соединения металла группы 2 (Ах'), представляющего продукт реакции соединения металла группы 2 (МС) и спиртовой смеси из спирта (А) и одноатомного спирта (В) с формулой ROH, необязательно в органической жидкой реакционной среде;

или

а3) обеспечение раствора из смеси алкокси соединения (Ах) группы 2 и алкокси соединения металла (Вх) группы 2, представляющего продукт реакции соединения металла группы 2 (МС) и одноатомного спирта (В) необязательно в органической жидкой реакционной среде; и

b) добавление к указанному раствору со стадии а) по меньшей мере одного соединения (ТС) переходного металла групп 4-6 и

c) получение твердого каталитического компонента в виде частиц,

и добавление внутреннего донора электронов, предпочтительно не фталевого внутреннего донора, на любой стадии перед стадией с).

Внутренний донор (ID) или его предшественник предпочтительно добавляют в раствор стадии а).

Согласно процедуре, указанный выше, «не фталевый» прокатализатор Циглера-Натта может быть получен при использовании способа осаждения или способа отверждения эмульсии (двухфазная система жидкость/жидкость) - в зависимости от физических условий, в частности температуры, используемой на стадиях b) и с).

В обоих способах (осаждение или отверждение эмульсии) получают химически идентичный катализатор.

В способе осаждения проводят комбинирование раствора стадии а), по меньшей мере одного соединения переходного металла (ТС) стадии b) и всю реакционную смесь выдерживают при температуре по меньшей мере 50°С, более предпочтительно при температуре в пределах от 55 до 110°С, более предпочтительно в пределах от 70 до 100°С для обеспечения полного осаждения каталитического компонента в форме твердых частиц (стадия с).

В способе отверждения эмульсии на стадии b) в раствор стадии а), как правило, добавляют по меньшей мере одно соединение переходного металла (ТС) при более низкой температуре, такой как от -10 до менее 50°С, предпочтительно от -5 до 30°С. Во время перемешивания эмульсии температуру, как правило, поддерживают от -10 до менее 40°С, предпочтительно от -5 до 30°С. Капли диспергированной фазы эмульсии образуют активную композицию «не фталевого» прокатализатора Циглера-Натта. Стадию отверждения (стадия с) капель соответствующим образом проводят нагреванием эмульсии до температуры от 70 до 150°С, предпочтительно от 80 до 110°С.

В настоящем изобретении предпочтительно используют «не фталевый» прокатализатор Циглера-Натта, полученный способом отверждения эмульсии.

В предпочтительном варианте осуществления настоящего изобретения на стадии а) используют раствор а2) или а3), то есть раствор (Ах') или раствор из смеси (Ах) и (Вх).

Предпочтительно металлом группы 2 (МС) является магний.

Алкокси соединения магния (Ах), (Ах') и (Вх) могут быть получены in situ на первой стадии процесса получения катализатора, стадии а), реагированием соединения магния с указанным выше спиртом(ами), или указанные алкокси соединения магния могут представлять отдельно полученные алкокси соединения магния, или они могут быть даже коммерчески доступными как готовые алкокси соединения магния и использованы в качестве процесса получения катализатора по настоящему изобретению.

Иллюстрирующие примеры таких предпочтительных спиртов (А) представляют моноэфиры двухатомных спиртов (моноэфиры гликоля). Предпочтительные спирты (А) представляют С2-С4 моноэфиры гликоля, где эфирные группы содержат от 2 до 18 атомов углерода, предпочтительно от 4 до 12 атомов углерода. Предпочтительные примеры представляют 2-(2-этилгексилокси) этанол, 2-бутилокси этанол, 2-гексилокси этанол и 1,3-пропилен-гликоль-монобутил простой эфир, 3-бутокси-2-пропанол, с 2-(2-этилгексилокси)этанол и 1,3-пропилен-гликоль-монобутил простым эфиром, по существу предпочтительным является 3-бутокси-2-пропанол.

Иллюстрирующие одноатомные спирты (В) представляют таковые с формулой ROH, где R представляет прямолинейный или разветвленный С6-С10 алкильный остаток. Наиболее предпочтительным одноатомным спиртом является 2-этил-1-гексанол или октанол.

Предпочтительно используют смесь алкокси соединения Mg (Ах) и (Вх) или смесь спиртов (А) и (В), соответственно, и используют в молярном соотношении Вх:Ах или В:А от 8:1 до 2:1, более предпочтительно от 5:1 до 3:1.

Алкокси соединение магния может представлять продукт реакции указанного выше спирта(ов), и соединение магния выбирают из соединений диалкило в магния, алкоксидов алкильных соединений магния, диалкоксидов магния и галогенидов алкоксисоединений магния и галогенидов алкилмагния. Алкильные группы могут представлять идентичные или отличающиеся группы С1-С20 алкила, предпочтительно С2-С10 алкила. Типичные используемые алкоксиды алкильных соединений магния представляют бутоксид этил-магния, пентоксид бутил-магния, бутоксид октил-магния и октоксид октил-магния. Предпочтительно используют диалкил магния. Наиболее предпочтительно диалкил магния представляет бутил-октил магния или бутил-этил магния.

Также возможно, чтобы соединение магния прореагировало дополнительно к спирту (А) и спирту (В) также с многоатомным спиртом(С) с формулой R'(OH)m с получением указанных алкоксидных соединений магния. Предпочтительные многоатомные спирты, если их используют, представляют спирты, где R'' представляет прямоцепочечный, циклический или разветвленный С2-С10 углеводородный остаток, и m представляет целое число от 2 до 6.

Следовательно, алкоксисоединения магния стадии а) выбраны из группы, состоящей из диалкоксидных соединений магния, диарилоксильных соединений магния, галогенидов алкилоксильных соединений магния, галогенидов арилоксильных соединений магния, алкоксидов алкильных соединений магния, алкоксидов арильных соединений магния и арилоксидов алкильных соединений магния. Дополнительно, может быть использована смесь дигалогенида магния и диалкоксида магния.

Растворители, используемые для получения катализатора по настоящему изобретению, могут быть выбраны из ароматических и алифатических прямоцепочечных, разветвленных и циклических углеводородов с от 5 до 20 атомами углерода, предпочтительно с 5 до 12 атомами углерода, или их смесей. Подходящие растворители включают бензол, толуол, кумол, ксилол, пентан, гексан, октан и нонан. По существу, предпочтительными являются гексаны и пентаны.

Соединение Mg, как правило, составляет от 10 до 50 масс. % раствора указанного выше растворителя. Типичные коммерчески доступные соединений Mg, по существу растворы диалкила магния, составляют 20-40 масс. % растворов в толуоле или гептанах.

Реакция получения комплекса соединения магния (МС) может быть проведена при температуре от 40° до 70°С. Наиболее подходящую температуру выбирают в зависимости от используемого соединения Mg и спирта(ов).

Соединение переходного металла группы 4-6 предпочтительно представляет соединение титана, наиболее предпочтителен галогенид титана, такой как TiCl4.

Внутренний донор (ID), используемый в осаждении катализатора, используемого в настоящем изобретении, предпочтительно выбирают из сложных (ди)эфиров нефталевых карбоновых (ди)кислот, 1,3-диэфиров, производных и их смесей. По существу, предпочтительными донорами являются сложные диэфиры мононенасыщенных дикарбоновых кислот, в частности сложными эфирами являются эфиры, принадлежащие к группе, состоящей из малонатов, маленатов, цитраконатов, глутаратов, циклогексен-1,2-дикарбоксилатов и бензоатов, и любые производные и/или их смеси. Предпочтительные примеры представляют, например, замещенные маленаты и цитраконаты, наиболее предпочтительно цитраконаты.

В способе получения при использовании эмульсии двухфазная система жидкость-жидкость может быть получена простым перемешиванием и необязательно добавлением (дополнительного) растворителя(ей) и добавок, таких как агент, минимизирующий турбулентность (ТМА), и/или эмульгирующие агенты, и/или стабилизаторы эмульсии, такие как поверхностно-активные вещества, например, которые используют известным способом для облегчения образования и/или стабилизации эмульсии. Предпочтительно поверхностно-активные вещества представляют класс на основе акриловых или метакриловых полимеров. По существу, предпочтительными являются неразветвленные С12-С20 (мет)акрилаты, такие как поли(гексадецил)-метакрилат и поли(октадецил)-метакрилат и их смеси. Агент, минимизирующий турбулентность, если его используют, предпочтительно выбирают из α-олефиновых полимеров из α-олефиновых мономеров с от 6 до 20 атомов углерода, таких как полиоктен, полинонен, полидецен или полидодецен, или их смесей. Наиболее предпочтительным является полидецен.

Твердый продукт в форме частиц, полученный осаждением или способом отверждения эмульсии, может быть промыт по меньшей мере однократно, предпочтительно по меньшей мере дважды, наиболее предпочтительно по меньшей мере трижды ароматическими и/или алифатическими углеводородами, предпочтительно толуолом, гептаном или пентаном. Далее катализатор может быть высушен при использовании, как выпаривания, так и мгновенного испарения азотом, или может быть суспендирован в маслянистой жидкости без проведения стадии сушки.

Конечный полученный катализатор Циглера-Натта предпочтительно находится в форме частиц, как правило, со средним диаметром в пределах от 5 до 200 μм, предпочтительно от 10 до 100 μм. Частицы компактны, имеют низкую пористость и площадь поверхности менее 20 г/м2, более предпочтительно менее 10 г/м2. Типичное количество Ti составляет от 1 до 6 масс. %, Mg от 10 до 20 масс. % и донора от 10 до 40 масс. % каталитической композиции.

Подробное описание катализаторов приведено в WO 2012/007430, ЕР 2610271, ЕР 261027 и ЕР 2610272, которые введены здесь ссылкой в полном объеме.

«Фталевый» прокатализатор Циглера-Натта получают:

a) реагированием аддукта в виде спрея в кристаллизованной форме или форме отвержденной эмульсии MgCl2 и С1-С2-спирта с TiCl4

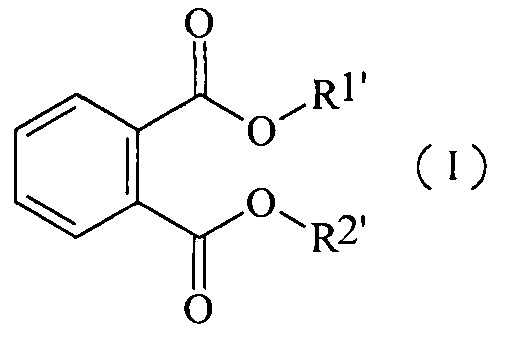

b) реагированием продукта со стадии а) с диалкилфталатом с формулой (I)

где R1' и R2' представляют независимо по меньшей мере С5 алкил,

при условиях, когда между указанными С1-С2 спиртом и указанным диалкилфталатом с формулой (I) происходит транс-этерификация с получением внутреннего донора

c) промывкой продукта со стадии b) или

d) необязательно проведением реакции продукта со стадии с) с дополнительным TiCl4.

«Фталевый» прокатализатор может быть получен, как описано, например, в патентных заявках WO 87/07620, WO 92/19653, WO 92/19658 и ЕР 0491566. Содержание этих документов введено здесь ссылкой.

Сначала из MgCl2 и С1-С2 спирта получают аддукт с формулой MgCl2*nROH, где R представляет метил или этил, и n составляет 1-6. В качестве спирта предпочтительно используют этанол.

В качестве носителя катализатора используют аддукт, который сначала расплавляют, затем подвергают кристаллизации распылением или отверждением эмульсии.

На следующей стадии полученный кристаллизацией распылением или отверждением эмульсии аддукт с формулой MgCl2*nROH, где R представляет метил или этил, и n составляет 1-6, контактирует с TiCl4 с получением титанизированного носителя, который подвергают следующим стадиям

• нанесение на указанный титанизированный носитель

(i) диалкилфталата с формулой (I) с R1' и R2', представляющими независимо по меньшей мере С5 алкил, такой как по меньшей мере C8-алкил или предпочтительно

(ii) диалкилфталата с формулой (I) с R1' и R2', представляющими один и тот же и представляющими по меньшей мере С5 алкил, такой как по меньшей мере C8-алкил, или более предпочтительно

(iii) диалкилфталата с формулой (I), выбранного из группы, состоящей из пропилгексилфталата (PrHP), диоктилфталата (DOP), ди-изо-децилфталата (DIDP) и дитридецилфталата (DTDP), еще более предпочтительно диалкилфталата с формулой (I), представляющего диоктилфталат (DOP), такой как ди-изо-октилфталат или диэтилгексилфталат, в частности диэтилгексифталат, с получением первого продукта,

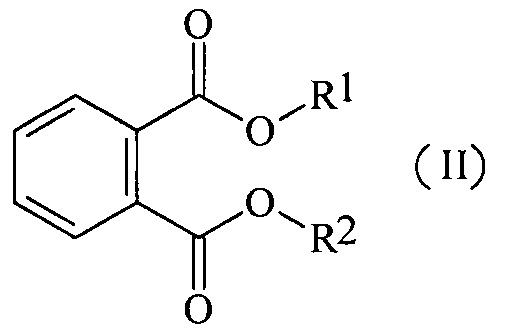

• проведение обработки указанного первого продукта при условиях, подходящих для транс-этерификации, то есть при температуре выше 100°С, предпочтительно в пределах от 100 до 150°С, более предпочтительно в пределах от 130 до 150°С, таким образом, что указанный метанол или этанол переэтерифицируется указанными сложноэфирными группами указанного диалкилфталата с формулой (I) с получением предпочтительно по меньшей мере 80 мол. %, более предпочтительно 90 мол. %, наиболее предпочтительно 95 мол. %, диалкилфталата с формулой (II)

где R1 и R2 представляют метил или этил, предпочтительно этил, диалкилфталат с формулой (II) представляет внутренний донор и

• извлечение указанного продукта переэтерификации в качестве композиции прокатализатора (компонент (i)).

В предпочтительном варианте воплощения настоящего изобретения аддукт с формулой MgCl2*nROH, где R представляет метил или этил, n составляет 1-6, расплавляют и затем расплав предпочтительно инжектируют при использовании газа в охлажденный растворитель или охлажденный газ, таким образом, аддукт кристаллизуется в морфологически предпочтительную форму, как, например, описано в WO 87/07620.

Этот кристаллизованный аддукт предпочтительно используют в качестве носителя катализатора, и он вступает в реакцию с используемым в настоящем изобретении прокатализатором, как описано в WO 92/19658 и WO 92/19653.

Поскольку остаток катализатора удаляют экстрагированием, получают аддукт титанизированного носителя и внутренний донор, в котором изменена группа, происходящая от сложного эфира спирта.

В случае, когда на носителе остается достаточное количество титана, он будет активным элементом прокатализатора.

В противном случае, титанизацию повторяют после указанной выше обработки для обеспечения достаточной концентрации титана и, следовательно, активности.

Предпочтительно «фталевый» прокатализатор Циглера-Натта, используемый в настоящем изобретении, содержит максимально 2,5 масс. % титана, предпочтительно максимально 2,2% масс. %, более предпочтительно максимально 2,0 масс. %. Содержание донора предпочтительно составляет в пределах от 4 до 12 масс. % и более предпочтительно в пределах от 6 до 10 масс. %.

Более предпочтительно «фталевый» прокатализатор Циглера-Натта, используемый в настоящем изобретении, получают при использовании этанола в качестве спирта и диоктилфталата (DOP) в качестве диалкилфталата с формулой (I), с получением диэтилфталата (DEP) в качестве соединения внутреннего донора.

Еще более предпочтительно «фталевый» прокатализатор Циглера-Натта, используемый в настоящем изобретении, представляет катализатор, описанный в части Примеров; в частности, при использовании диоктилфталата в качестве диалкилфталата с формулой (I).

Для получения сополимера пропилена, то есть гетерофазного сополимера пропилена (НЕСО) по настоящему изобретению, используют каталитическую систему, предпочтительно включающую дополнительно к специальному прокатализатору Циглера-Натта («не фталевому» или «фталевому») металлоорганический сокатализатор в качестве компонента (ii).

Соответственно, предпочтительно выбирать сокатализатор из группы, состоящей из триалкилалюминия, такого как триэтилалюминий (TEA), хлорида диалкилалюминия и сесквихлорида алкилалюминия.

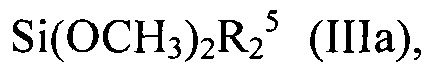

Компонент (iii) каталитической системы, используемый в качестве внешнего донора, представлен формулой (IIIa) или (IIIb). Формула (IIIa):

где R5 представляет разветвленную алкильную группу с в пределах от 3 до 12 атомов углерода, предпочтительно разветвленная алкильная группа имеет в пределах от 3 до 6 атомов углерода, или циклоалкил с в пределах от 4 до 12 атомов углерода, предпочтительно циклоалкил, имеющий в пределах от 5 до 8 атомов углерода.

По существу, предпочтительно, чтобы R5 был выбран из группы, состоящей из изопропила, изобутила, изопентила, третбутила, третамила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила.

Формула (IIIb):

где Rx и Ry могут быть одинаковыми или отличаться и представляют углеводородную группу с от 1 до 12 атомами.

Rx и Ry могут быть независимо выбраны из группы, состоящей из линейной алифатической углеводородной группы с от 1 до 12 атомов, разветвленной алифатической или ароматической углеводородной группы с от 1 до 12 атомами и циклической алифатической углеводородной группы с от 1 до 12 атомами. По существу, предпочтительно, чтобы Rx и Ry были независимо выбраны из группы, состоящей из метила, этила, n-пропила, n-бутила, октила, деканила, изопропила, изобутила, изопентила, третбутила, третамила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила.

Более предпочтительно оба, и Rx, и Ry являются одинаковыми, еще более предпочтительно оба, и Rx, и Ry являются этильной группой.

Более предпочтительно внешний донор с формулой (IIIb) представляет диэтиламинотриэтоксисилан [Si(OCH2CH3)3(N(CH2CH3)2].

Более предпочтительно внешний донор выбирают из группы, состоящей из диэтиламинотриэтоксисилана[Si(ОСН2СН3)3(N(СН2СН3)2)], дициклопентилдиметоксисилана [Si(ОСН3)2(циклопентил)2], диизопропилдиметоксисилана [Si(OCH3)2(CH(CH3)2)2] и их смесей.

Наиболее предпочтительно внешний донор представляет диэтиламинотриэтоксисилан [Si(ОСН2СН3)3(N(СН2СН3)2] или дициклопентил диметоксисилан [Si(ОСН3)2(цикло-пентил)2].

В другом варианте осуществления настоящего изобретения прокатализатор Циглера-Натта может быть модифицирован проведением полимеризации винилового соединения в присутствии каталитической системы, включающей специальный прокатализатор Циглера-Натта (компонент (i)), внешний донор (компонент (iii)) и необязательно сокатализатор (компонент (ii)), где виниловое соединение имеет формулу:

CH2=CH-CHR3R4

где R3 и R4 вместе образуют 5- или 6-членное насыщенное, ненасыщенное или ароматическое кольцо или независимо представляют алкильную группу, включающую от 1 до 4 атомов углерода, и для получения гетерофазного сополимера пропилена(HECO1) по настоящему изобретению используют модифицированный катализатор. В качестве α-нуклеирующего агента может выступать полимеризованное виниловое соединение.

Касательно модификации катализатора, ссылка делается на международные патентные заявки WO 99/24478, WO 99/24479 и, в частности, WO 00/68315, введенные здесь ссылками в отношении условий реакции модификации катализатора, наряду с реакцией полимеризации.

Полиэтилен (РЕ)

Полиэтилен (РЕ) по настоящему изобретению имеет плотность в пределах от 935 до 970 кг/м3; более предпочтительно в пределах от 950 до 970 кг/см3, еще более предпочтительно в пределах от 955 до 968 кг/см3. Соответственно, в одном предпочтительном варианте осуществления настоящего изобретения полиэтилен представляет полиэтилен высокой плотности (HDPE).

Предпочтительно полиэтилен (РЕ), такой как полиэтилен высокой плотности (HDPE), имеет скорость течения расплава MFR2 (190°С, 2,16 кг) в пределах от 0,1 до 30 г/10 минут, более предпочтительно в пределах от 0,1 до 15 г/10 минут, еще более предпочтительно в пределах от 0,4 до 10,0 г/10 минут.

Полиэтилен высокой плотности (HDPE) по настоящему изобретению известен из предшествующего уровня техники и доступен, например, как BS4641 от Borealis AG.

Наполнитель на основе целлюлозы (CF)

Композит по настоящему изобретению должен содержать наполнитель на основе целлюлозы (CF). Наполнитель на основе целлюлозы (CF) может представлять армирующий (высокое аспектное соотношение) наполнитель или не армирующий (низкое аспектное соотношение). Аспектное соотношение определяют, как соотношение между длиной и эффективным диаметром частицы наполнителя. Предпочтительно наполнитель на основе целлюлозы (CF) имеет аспектное соотношение в пределах от 2,0 до 13,0, более предпочтительно в пределах от 2,5 до 7,0, еще более предпочтительно в пределах от 3,0 до от 5,0.

Предпочтительно наполнитель на основе целлюлозы (CF) имеет средний объемный диаметр (D[4,3]) от 1 до 300 μм, более предпочтительно от 40 до 250 μм, еще более предпочтительно от 100 до 200 μм.

Целлюлоза может быть получена из любого источника, включая побочные продукты деревообработки/лесного и сельского хозяйства. Соответственно, наполнитель на основе целлюлозы (CF) предпочтительно выбирают из группы, состоящей из дерева, льна, пеньки, джута, соломы, рисовой шелухи, древесного волокна, картона, бумаги, пульпы, необработанной целлюлозы, целлюлозы, ацетата целлюлозы, триацетата целлюлозы, пропионата целлюлозы, ацетата пропионата целлюлозы, ацетобутирата целлюлозы, нитроцеллюлозы, метилцеллюлозы, этил целлюлозы, этилметилцеллюлозы, гидроксиэтилцеллюлозы, гидроксипропилцеллюлозы (НРС), гидроксиэтилметилцеллюлозы, гидроксипропилметилцеллюлозы (НРМС), этилгидроксиэтилцеллюлозы, карбоксиметилцеллюлозы (CMC) и любых их смесей. Наполнитель на основе целлюлозы (CF) по существу выбирают из группы, состоящей из древесной муки, бумаги, пульпы, необработанной целлюлозы и целлюлозы. Наиболее предпочтительно наполнитель на основе целлюлозы (CF) представляет древесную муку.

Усилитель адгезии (АР)

Для улучшения совместимости между, с одной стороны, полимерными комопнентами, например, гетерофазным сополимером пропилена (НЕСО) и полиэтиленом (РЕ), и, с другой стороны, наполнителем на основе целлюлозы (CF) используют усилитель адгезии (АР).

Усилитель адгезии (АР) предпочтительно содержит, более предпочтительно представляет модифицированный (функционализированный) полимер и необязательно соединение с низкой молекулярной массой с реактивными полярными группами.

Наиболее предпочтительны модифицированные альфа-олефиновые полимеры, в частности гомополимеры и сополимеры пропилена, такие как сополимеры этилена и пропилена друг с другом или с другими альфа-олефинами, поскольку они имеют высокую совместимость с полимерами полиолефиновой композиции. Также могут быть использованы модифицированный полиэтилен и модифицированные блок-сополимеры стирола, такие как модифицированные поли(стирол-b-бутадиен-b-стирол) (SBS) или поли(стирол-b-(этилен-собутилен)-b-стирол) (SEBS).

С точки зрения структуры, модифицированные полимеры предпочтительно выбирают из графт- или блок-сополимеров.

В этом контексте предпочтение отдается модифицированным полимерам, содержащий группы, полученные из полярных соединений, в частности выбранных из группы, состоящей из ангидридов кислот, карбоновых кислот, производных карбоновых кислот, первичных и вторичных аминов, гидроксильных соединений, оксазолина и эпоксидов, а также ионных соединений.

Конкретные примеры указанных полярных соединений представляют ненасыщенные циклические ангидриды и их алифатические сложные диэфиры, и производные дикислот. В частности, может быть использован малеиновый ангидрид и соединения, выбранные из С1-С10 линейных и разветвленных диалкилмалеинатов, C1-С10 линейных и разветвленных диалкилфумаратов, итаконового ангидрида, C1-С10 линейных и разветвленных сложных эфиров итаконовой кислоты и диалкила, малеиновой кислоты, фумаровой кислоты, итаконовой кислоты и их смесей.

По существу, предпочтительно использование в качестве усилителя адгезии (АР) функционализированного малеиновым ангидридом полипропилена.

Количество групп, полученных из полярных групп, например, малеиновый ангидрид, в модифицированном полимере, таких как модифицированный полипропилен, предпочтительно составляет от 0,1 до 3,0 масс. %, более предпочтительно от 0,3 до 2,5 масс. % и наиболее предпочтительно от 0,4 до 2,0 масс. %, такое как от 0,5 до 1,6 масс. % от общей массы полярного модифицированного полимера.

По существу предпочтительно в качестве усилителя адгезии (АР) использование модифицированного сополимера пропилена или модифицированного гомополимера пропилена, последний по существу является предпочтительным.

В одном варианте осуществления настоящего изобретения усилитель адгезии (АР) представляет модифицированный (неупорядоченный) сополимер пропилена, содержащий указанные выше полярные группы. В одном конкретном варианте осуществления настоящего изобретения усилитель адгезии (АР) представляет (неупорядоченный) сополимер пропилена, привитой малеиновым ангидридом. Следовательно, в одном конкретном предпочтительном варианте осуществления настоящего изобретения усилитель адгезии (АР) представляет (неупорядоченный) пропилен-этиленовый сополимер, привитой малеиновым ангидридом, более предпочтительно когда содержание этилена от общего количества неупорядоченного пропилен-этиленового сополимера составляет в пределах от 1,0 до 8,0 мол. %, более предпочтительно в пределах от 1,5 до 7,0 мол. %.

Требуемые количества групп полученных из полярных групп в полярном модифицированном (неупорядоченном) сополимере пропилена или в модифицированном гомополимере пропилена предпочтительно составляет от 0,1 до 3,0 масс. %, более предпочтительно от 0,3 до 2,5 масс. % и наиболее предпочтительно от 0,4 до 2,0 масс. %, такое как от 0,5 до 1,6 масс. % от общей массы полярного модифицированного (неупорядоченного) сополимера пропилена.

Модифицированный полимер, то есть, усилитель адгезии (АР), может быть получен проведением простой реакционной экструзии полимера, например, с малеиновым ангидридом в присутствии источников свободных радикалов (таких как органические перекиси), как описано, например, в ЕР 0572028.

Предпочтительная скорость течения расплава MFR2 (230°С)), такого как модифицированный полимер, например, модифицированного малеиновым ангидридом полипропилена, такого как модифицированный малеиновым ангидридом (неупорядоченный) пропилен-этиленовый сополимер, составляет в пределах от 0,5 до 200 г/10 минут, более предпочтительно в пределах от 1,0 до 100 г/10 минут, еще более предпочтительно в пределах от 1,0 до 20 г/10 минут.

Альфа-нуклеирующий агент (NU)

Согласно настоящему изобретению альфа-нуклеирующий агент (NU) не принадлежит к классу добавок (А), как указано выше.

Композит может содержать альфа-нуклеирующий агент (NU). Еще более предпочтительно настоящее изобретение свободно от бета- нуклеирующих агентов. Соответственно, альфа-нуклеирующий агент (NU) предпочтительно выбирают из группы, состоящей из:

(i) соли монокарбоновых кислот и поликарбоновых кислот, например, бензоата натрия или третбутилбензоата алюминия и

(ii) дибензилиденсорбита (например, 1,3 : 2,4 дибензилиденсорбит) и C1-C8-алкил-замещенных производных дибензилиденсорбита, таких как метилдибензилиденсорбит, этилдибензилиденсорбит или диметилдибензилиденсорбит (например, 1,3:2,4 ди(метилбензилиден) сорбит), или нонит-замещенных производных, таких как 1,2,3,-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]-нонит, и

(iii) солей диэфиров фосфорной кислоты, например, натрия 2,2'-метиленбис (4,6,-ди-трет- бутилфенил) фосфата или алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-t-бутилфенил)фосфата] и

(iv) винилциклоалканового полимера и винилалканового полимера (как описано более детально ниже), и

(v) их смесей.

Предпочтительно композит содержит в качестве альфа-нуклеирующего агента винилциклоалкановый полимер и/или винилалкановый полимер. Этот альфа-нуклеирующий агент (NU) входит в состав, как указано выше, а именно благодаря получению гетерофазного сополимера пропилена (НЕСО).

Такие добавки и нуклеирующие агенты, как правило, коммерчески доступны и описаны, например, в «Plastic Additives Handbook)), 5th edition, 2001 of Hans Zweifel.

Добавки (A)

Композит настоящего изобретения может содержать добавки (А). Типичными добавками являются поглотители кислот, антиоксиданты, красители, светостабилизаторы, пластификаторы, агенты, понижающие трение, агенты против царапин, диспергирующие агенты, технологические добавки, лубриканты и пигменты.

Такие добавки коммерчески доступны и описаны, например, в «Plastic Additives Handbook)), 6th edition 2009 of Hans Zweifel (страницы 1141-1190).

Дополнительно, используемый в описании настоящей патентной заявки термин «добавки» также включает материалы-носители, в частности, описанные ниже полимерные материалы-носители (РСМ).

Полимерный материал -носитель (РСМ)

Предпочтительно композиция полипропилена (PC) не содержит (а) дополнительный полимер(ы), отличающийся от полимера(ов), входящего в состав полимеров композиция полипропилена (PC), то есть, первого гомополимера полипропилена (НРР-1), необязательно второго гомополимера полипропилена (НРР-2) и полярного модифицированного полипропилена (РМР), в количестве, превышающем 10 масс. %, предпочтительно превышающем 5 масс. % от массы композиции полипропилена (PC). В случае, когда присутствует дополнительный полимер, такой полимер, как правило, представляет полимерный материал -носитель (РСМ) для добавки (А).

Понятно, что композит содержит полимерный материал -носитель (РСМ) в количестве не более чем 10,0 масс. %, предпочтительно в количестве не более чем 5,0 масс. %, более предпочтительно в количестве не более чем 2,5 масс. %, такое как в пределах от 1,0 до 10,0 масс. %, предпочтительно в пределах от 1,0 до 5,0 масс. %, еще более предпочтительно в пределах от 1,0 до 2,5 масс. % от общей массы композита.

Полимерный материал -носитель (РСМ) представляет полимер-носитель для добавки (А) для гарантии однородного распределения в композите. Полимерный материал -носитель (РСМ) не ограничивается конкретным полимером. Полимерный материал -носитель (РСМ) может представлять гомополимер этилена, сополимер этилена, полученный из этилена и сомономера α-олефина, такого как сомономер С3-C8 α-олефина, гомополимер пропилена и/или сополимер пропилена, полученный из пропилена и сомономера α-олефина, такого как этилен и/или сомономер С4-С8 α-олефина.

В предпочтительном варианте осуществления настоящего изобретения полимерный материал -носитель (РСМ) представляет гомополимер полипропилена, такой как гомополимер пропилена.

Способ

Композит по настоящему изобретению может быть гранулирован и компаундирован при использовании любого из множества методов компаундирования и смешивания, наряду с известными и широко используемыми в области компаундирования смол.

Изделие/Применение

Композит по настоящем изобретению предпочтительно используют для получения литого изделия, предпочтительно литого под давлением изделия. Еще боле предпочтительно применение для получения частей стиральных машин или посудомоечных машин, наряду с изделиями для автомобильной промышленности, в частности, изделиями для внутренней и внешней отделки, используемыми в автомобильной промышленности, такими как бамперы, боковые панели, спойлеры, ступеньки, приборные панели, детали внутренней отделки и аналогичное им.

Также настоящее изобретение относится к изделиям, таким как полученные литьем под давлением изделия, содержащие, предпочтительно содержащие по меньшей мере 60 масс. %, более предпочтительно по меньшей мере 80 масс. %, еще более предпочтительно по меньшей мере 95 масс. %, такие как состоящие из композита по настоящему изобретению. Соответственно, настоящее изобретение по существу относится к частям стиральных машин или посудомоечных машин, наряду с изделиями для автомобильной промышленности, в частности, изделиями для внутренней и внешней отделки, используемыми в автомобильной промышленности, такими как бамперы, боковые панели, спойлеры, ступеньки, приборные панели, детали внутренней отделки и аналогичное им, содержащими, предпочтительно содержащими по меньшей мере 60 масс. %, более предпочтительно по меньшей мере 80 масс. %, еще более предпочтительно по меньшей мере 95 масс. %, таким как состоящие из композита по настоящему изобретению.

Принимая во внимание более подробную информацию, следующие варианты осуществления настоящего изобретения являются по существу предпочтительными:

[1] Композит, содержащий:

(a) от 32 до 89 масс. % гетерофазного сополимера пропилена (НЕСО) от общей массы композита, содержащего (полукристаллический) полипропилен (РР) в качестве матрицы, в которой диспергирован эластомерный сополимер пропилена (ЕС);

(b) от 5,0 до 40 масс. % полиэтилена (РЕ) от общей массы композита с плотностью в пределах от 935 до 970 кг/м3;

(c) от 5,0 до 30 масс. % наполнителя на основе целлюлозы (CF) от общей массы композита,; и

(d) от 1,0 до 8,0 масс. % усилителя адгезии (АР) от общей массы композита.

[2] Композит по п. [1], где гетерофазный сополимер пропилена (НЕСО) имеет скорость течения расплава MFR2 (230°С, 2,16 кг) в пределах от 3,0 до 30,0 г/10 минут.

[3] Композит по п. [1] или [2], где гетерофазный сополимер пропилена (НЕСО) имеет содержание фракции, растворимой в холодном ксилоле (XCS) (25°С), от 15,0 до 50,0 масс. % от общей массы гетерофазного сополимера пропилена (НЕСО).

[4] Композит по любому из п.п. [1]-[3], где гетерофазный сополимер пропилена (НЕСО) имеет содержание сомономера ≤30,0 мол. % от гетерофазного сополимера пропилена (НЕСО).

[5] Композит по любому из п.п. [1]-[4], где (полукристаллический) полипропилен (РР) представляет (полукристаллический) гомополимер пропилена (Н-РР), и/или эластомерный сополимер пропилена (ЕС) представляет этилен-пропиленовый каучук (EPR).

[6] Композит по любому из п.п. [1]-[5], где аморфная фракция (AM) гетерофазного сополимера пропилена (НЕСО) имеет содержание сомономера в пределах от 30,0 до 60,0 мол. % от аморфной фракции (AM) гетерофазного сополимера пропилена (НЕСО).

[7] Композит по любому из п.п. [1]-[6], где аморфная фракция (AM) гетерофазного сополимера пропилена (НЕСО) имеет характеристическую вязкость (IV) в пределах от 1,8 до 3,2 дл/г.

[8] Композит по любому из п.п. [1]-[7], где полиэтилен (РЕ) представляет полиэтилен высокой плотности (HDPE) предпочтительно со скоростью течения расплава MFR2 (190°С, 2,16 кг) в пределах от 0,1 до 30,0 г/10 минут.

[9] Композит по любому из п.п. [1]-[8], где наполнитель на основе целлюлозы (CF) выбирают из группы, состоящей из дерева, льна, пеньки, джута, соломы, рисовой шелухи, древесного волокна, картона, бумаги, пульпы, необработанной целлюлозы, целлюлозы, ацетата целлюлозы, триацетата целлюлозы, пропионата целлюлозы, ацетата пропионата целлюлозы, ацетобутирата целлюлозы, нитроцеллюлозы, метилцеллюлозы, этилцеллюлозы, этилметилцеллюлозы, гидроксиэтилцеллюлозы, гидроксипропилцеллюлозы (НРС), гидроксиэтилметилцеллюлозы, гидроксипропилметилцеллюлозы (НРМС), этилгидроксиэтилцеллюлозы, карбоксиметилцеллюлозы (CMC), и любых их смесей.

[10] Композит по любому из п.п. [1]-[9], где наполнитель на основе целлюлозы (CF) имеет средний объемный диаметр (D[4,3]) от 1 до 300 μм.

[11] Композит по любому из п.п. [1]-[10], где усилитель адгезии (АР) выбирают из группы, состоящей модифицированного кислотой полиолефина, модифицированного ангидридом полиолефина и модифицированного блок-сополимера стирола.

[12] Композит по любому из п.п. [1]-[11], где усилитель адгезии (АР) представляет функционализированный малеиновым ангидридом полипропилен.

[13] Литое изделие, содержащее композит по любому из п.п. [1]-[12].

[14] Литое изделие по п. [13], представляющее изделие для автомобильной промышленности.

Далее настоящее изобретение будет описано более подробно за счет приведенных ниже примеров.

ПРИМЕРЫ

1. Определения/Методы измерения

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

Количественный анализ микроструктуры при использовании ЯМР спектроскопии

Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) используют для количественной оценки содержание сомономера в полимерах. Количественный анализ13С{1Н}ЯМР спектра записывают в состоянии раствора при использовании ЯМР спектрометра Bruker Advance III 400, работающего на частотах в пределах от 400,15 до 100,62 МГц для1Н и13С, соответственно. Весь спектр записывают при использовании13С оптимизированного 10 мм датчика измерения линейных величин при расширенном диапазоне температур при 125°С при использовании во всей пневматике газообразного азота. Около 200 мг материала растворяют в 3 мл 1,2-тетрахлорэтана-d2 (ТСЕ-d2) с хром-(III)-ацетилацетонатом (Cr(асас)3) с получением в результате 65 мМ раствора релаксационного агента в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения однородности раствора после получения начального образца в термоблоке ампулу для ЯМР спектроскопии дополнительно нагревают в печи с круглым вращающимся подом в течении по меньшей мере 1 часа. При установке в магнит ампулу подвергают воздействию 10 Гц. Такая схема была выбрана, в первую очередь, в виду необходимости высокого разрешения и точности количественной оценки содержания этилена. Создали стандартное одноимпульсное возбуждение при оптимизированном угле наклона с 1 секундной задержкой повтора цикла и двухуровневой WALTZ 16 схемы развязки (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128). Всего для спектра потребовалось 6144 (6k) импульсов.

Провели количественный анализ на основе13С{1Н} ЯМР спектра с определенным средним значением и определили соответствующие количественные значения при использовании интеграла с использованием специальных собственных компьютерных программ. Все химические сдвиги косвенно указывают на центральную метиленовую группу этиленового блока (ЕЕЕ) при 30,00 частей на миллион при использовании химического сдвига в растворителе. Этот подход позволяет провести сравнение с эталоном даже при отсутствии структурной единицы. Наблюдали характерные сигналы, соответствующие введению этилена Cheng, Н.N., Macromolecules 17 (1984), 1950).

Наблюдались характерные сигналы, соответствующие 2,1 эритро региодефектам (приведенные в L. Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253, in Cheng, H.N., Macromolecules 1984, 17, 1950, and in W-J. Wang and S. Zhu, Macromolecules 2000, 33 1157), требуется коррекция из-за влияния региодефектов на определенные свойства. Не наблюдались характерные сигналы, соответствующие другим типам региодефектов.

Провели количественную оценку фракции сомономера при использовании способа Wang et. Al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) путем интеграции множества сигналов всей спектральной области13С{1Н} спектра, полученного при заданных условиях. Этот способ был выбран за его точность, надежность и возможность при необходимости объяснить присутствие региодефектов. Интегральные области незначительно регулируют для повышения применяемости к широким пределам содержания сомономеров.

Для систем, где наблюдается только соединенный в блоки этилен в РРЕРР последовательностях, использовали способ Wang et. al., модифицированный для снижения влияния областей ненулевых интегралов, которые, как известно, отсутствуют. Такой подход снижает переоценку содержания этилена для такой системы и позволяет снизить число областей, используемых для определения абсолютного содержания этилена:

E=0.5(Sββ+Sβγ+Sβδ+0.5(Sαβ+Sαγ))

При использовании этого ряда областей соответствующее интегральное уравнение становится:

Е=0,5(IH+IG+0,5(IC+ID))

Используются те же обозначения, что и в статье Wang et. al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, использованные для определения абсолютного содержания пропилена, не модифицировали.

Молярный процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

Е [мол. %] = 100*fE

Массовый процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

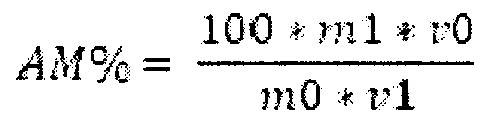

Е [масс. %]=100*(fE*28,06)/((fE*28,06)+((1-fE)*42,08))