Способ шлифования снабженной продольным отверстием вращательно-симметричной машинной детали и устройство для его реализации - RU2320467C2

Код документа: RU2320467C2

Чертежи

Описание

Изобретение относится к способу шлифования вращательно-симметричной машинной детали с продольным отверстием, торцевая концевая поверхность которой является рабочей поверхностью, выполненной в виде пологой боковой поверхности усеченного конуса с прямолинейным в поперечном сечении контуром, согласно ограничительной части пункта 1 формулы изобретения.

Подлежащие шлифованию с помощью этого способа машинные детали имеются, например, в передачах с бесступенчато изменяемым передаточным числом, применяемых в автомобилях. При этом две машинные детали расположены так, что их рабочие поверхности обращены друг к другу. Таким образом, рабочие поверхности образуют кольцевое пространство с приблизительно клиновидным поперечным сечением, в котором перемещается взад и вперед между различными радиусами тяговый элемент, как, например, цепь или ремень, в зависимости от расстояния рабочих поверхностей друг от друга. Поскольку такая передача должна работать очень точно и передавать большие крутящие моменты, то ставятся высокие требования к выдерживанию заданных размеров и качеству машинных деталей. Это относится также к соответствующим процессам шлифования, в частности к шлифованию рабочей поверхности.

Указанный вначале способ выполняют, согласно известному из заводской практики уровню техники, отдельными операциями, т.е. за несколько установок. При этом рабочую поверхность шлифуют с помощью корундовых шлифовальных кругов способом врезания под углом. Для внутреннего кругового шлифования находящегося в машинной детали продольного отверстия необходимо затем устанавливать машинную деталь в другой машине, где с помощью другого, соответственно меньшего, шлифовального круга, можно выполнять внутреннее круговое шлифование стенки отверстия.

Известный способ имеет различные недостатки. Прежде всего, необходимы шлифовальные круги конусной формы или сильно притупленные, которые трудны в изготовлении и правке. В таких шлифовальных кругах с периферийными зонами с сильно различным диаметром различаются также окружные скорости шлифовальных зон. Это означает, что решающая скорость резания в месте шлифования должна быть различной и поэтому не может быть везде оптимальной. В результате это приводит к зонам с различной шероховатостью, что отрицательно сказывается на рабочей поверхности. Наконец, возникают также проблемы при охлаждении с помощью обычных эмульсий и охлаждающих масел для шлифования. А именно, при шлифовании с врезанием под углом в месте шлифования возникает сужающийся клин, в который нельзя оптимально подавать охлаждающее средство. Результатом является неравномерное охлаждение места шлифования. Все эти трудности приводят к тому, что указанный вначале способ выполняют до настоящего времени с помощью корундовых шлифовальных кругов, которые имеют существенно меньший срок службы и должны чаще правиться, чем широко распространенные в настоящее время круги CBN.

В DD 143700 раскрыто устройство для шлифования вольфрамовых тарелок, которые применяются среди прочего в качестве вращающихся электродов в рентгеновских лампах. Эта вольфрамовая тарелка имеет при изображении на чертеже контур усеченного конуса, в котором наклон образующей относительно основания составляет около 30°. В этом известном устройстве вольфрамовую тарелку зажимают в приспособлении для крепления детали, которое выполнено с возможностью поворота относительно рамы устройства вокруг вертикальной оси. Напротив приспособления для крепления детали находится продольный суппорт, который установлен с возможностью сдвигания в горизонтальной плоскости. На продольном суппорте расположен крестовый суппорт, который несет шлифовальный шпиндель для привода небольшого шлифовального круга, который служит для внутреннего шлифования отверстия в вольфрамовой тарелке. Отдельно от этого крестового шпинделя продольный суппорт несет дополнительно неподвижный электрический шлифовальный шпиндель для привода конического шлифовального круга. С помощью конического шлифовального круга должно выполняться шлифование торцевой поверхности, а также имеющей форму боковой поверхности конуса зоны вольфрамовой тарелки. Для этого за счет поворота приспособления для крепления детали и смещения продольного суппорта, а также выполняемого вручную управления подачами, необходимо привести конический шлифовальный круг и вольфрамовую тарелку в правильное положение относительно друг друга.

Никаких других операций, кроме наклонного шлифования в зоне боковой поверхности конуса, в DD 143700 не содержится. Обслуживаемое частично вручную известное устройство является сложным и требует в использовании профессиональной ловкости.

Из ЕР 1022091 А2 известен станок для шлифования деталей, в котором два цилиндрических шлифовальных круга различной величины находятся на одной револьверной головке, которая, в свою очередь, расположена на перемещаемых салазках. За счет поворота револьверной головки на 180° можно шлифовальные круги по выбору приводить в соприкосновение с различными зонами вращательно-симметричной детали. Деталь расположена в приспособлении для крепления, которое, в свою очередь, установлено на салазках с возможностью смещения в продольном направлении детали. Для шлифования деталь приводят во вращение. Дополнительно к этому в этом известном станке приспособление для зажима детали можно устанавливать под углом наклона +/-30° к направлению подачи приспособления для зажима детали. В ЕР 1022091 А2 не поясняется, как должно выполняться шлифование при наклонной установке приспособления для зажима детали. Однако, поскольку четко указано, что поворот несущей шлифовальные круги револьверной головки должен выполняться шагами по 90°, то можно считать, что в этом известном станке предполагалось продольное шлифование с помощью шлифовального круга, если было необходимо шлифовать конические наружные профили со значительными углами наклона конуса.

В противоположность этому в основу изобретения положена задача создания способа указанного в начале вида, с помощью которого сокращается время обработки и, тем не менее, достигается лучший результат шлифования.

В основе указанного в пункте 7 формулы изобретения устройства лежит, по существу, та же задача.

Поставленная задача решена посредством способа шлифования вращательно-симметричной машинной детали с продольным отверстием, торцевая концевая поверхность которой является рабочей поверхностью, выполненной в виде пологой боковой поверхности усеченного конуса с прямолинейным в поперечном сечении контуром, в котором согласно изобретению на наружной периферии удерживаемой с одной стороны машинной детали шлифуют рабочую поверхность путем подачи первого цилиндрического шлифовального круга с вращающейся окружной поверхностью перпендикулярно к рабочей поверхности за счет смещения машинной детали в направлении ее оси вращения и продольной оси относительно первого шлифовального круга, осевая длина которого превышает радиальную длину пологой рабочей поверхности, после чего при том же установе машинной детали шлифуют внутреннюю стенку ее продольного отверстия путем введения второго шлифовального круга меньшего диаметра за счет поворота шлифовальной бабки, несущей по меньшей мере первый и второй шлифовальный круги, в продольное отверстие машинной детали и радиальной установки его у внутренней стенки.

Таким образом, в способе согласно изобретению подлежащая шлифованию машинная деталь остается в единственном положении зажима, в котором выполняют все операции шлифования. Это обеспечивается посредством того, что сначала устанавливают первый цилиндрический шлифовальный круг вертикально к рабочей поверхности и затем вводят второй цилиндрический шлифовальный круг меньшего диаметра в продольное отверстие машинной детали и подают радиально в направлении внутренней стенки. При этом возможность воздействия двумя различными шлифовальными кругами на различные обрабатываемые поверхности одной и той же детали в целом известна для специалистов в данной области техники.

В качестве отличия в решении согласно изобретению добавляется то, что первый шлифовальный круг с его вращающейся окружной поверхностью устанавливают вертикально к наклонно проходящей рабочей поверхности, при этом осевая длина или ширина первого шлифовального круга перекрывает радиальную наклонную длину рабочей поверхности.

Таким образом, рабочую поверхность шлифуют цилиндрической окружной поверхностью шлифовального круга способом вертикального шлифования, при этом за счет смещения относительного друг друга обеспечивают подачу.

В качестве преимущества обеспечивается остающаяся неизменной скорость резания по всей ширине шлифовального круга. За счет этого обеспечивается улучшение качества поверхности и структуры поверхности. Дополнительно к этому достигаются оптимальные параметры правки при правке шлифовального круга, поскольку при правке обеспечиваются одинаковые параметры, а именно скорость правки, идентичная скорости при шлифовании, а также одинаковые соотношения скорости вращения и величины подачи. Поскольку скорость резания шлифовального круга остается постоянной на рабочей поверхности, то и достигаемая шероховатость поверхности остается одинаковой. За счет одинаковой скорости резания шлифовального круга на всей конической поверхности можно обеспечивать также оптимальные значения объемного съема материала за единицу времени.

В противоположность этому при шлифовании с врезанием под углом этого не происходит. Если исходить из величины наружного диаметра конусной рабочей поверхности, например, 190 мм и прилегающего к рабочей поверхности среднего диаметра (в зоне продольного отверстия) около 40 мм, то скорость детали изменяется за счет вращения детали во время шлифования в 4,75 раз. Таким образом, высота конусной поверхности составляет около 75 мм.

При предполагаемом диаметре корундового шлифовального круга 750 мм скорость резания в этом случае на наружном диаметре конусной поверхности составляет около 80% скорости резания на малом диаметре конусной поверхности. Это обратно пропорционально объему съема материала, поскольку он является максимальным на большом диаметре конусной поверхности. Таким образом, за счет перпендикулярно установленного шлифовального круга на конусной поверхности значительно улучшается соотношение скорости резания к объему съема материала на конусной поверхности.

Кроме того, обеспечиваются значительно лучшие соотношения при охлаждении зоны шлифования, поскольку при шлифовании рабочей поверхности имеются практически те же условия, что и при перпендикулярном шлифовании, так что имеется остающаяся постоянной узкая зона охлаждения, в которую можно хорошо подавать охлаждающее средство и из которого оно может также быстро выходить.

В целом обеспечиваются такие преимущества, что можно выполнять способ шлифования согласно изобретению с помощью керамически связанных шлифовальных кругов CBN. В целом достигается значительно уменьшенное число тактов на современных обрабатывающих станках при одновременном значительно улучшенном результате шлифования.

В принципе, возможно устанавливать первый шлифовальный круг в строго радиальном направлении к подлежащей шлифованию рабочей поверхности машинной детали посредством перемещения первого шлифовального шпинделя поперек его продольной длины и в наклонном направлении к машинной детали. В этом случае машинная деталь должна быть расположена в одном и том же месте соответствующей станины станка. Однако необходимое для реализации способа устройство становится проще, когда в способе, согласно изобретению, поперечную подачу осуществляют за счет того, что машинную деталь сдвигают в направлении ее продольной оси и оси вращения относительно первого шлифовального круга. От этого движения на место шлифования на рабочей поверхности приходится лишь направленная под наклоном составляющая, которая, однако, отклоняется от направления продольной оси лишь на небольшую величину, так что все еще осуществляется почти перпендикулярное шлифование в обычном смысле. Образуется небольшая составляющая силы в радиальном направлении рабочей поверхности, так что при шлифовании рабочей поверхности можно работать с оптимальными подачами. За счет этого также уменьшается время шлифования, и, тем не менее, обеспечиваются улучшенные точности при шлифовании рабочей поверхности.

Последующее внутреннее шлифование продольного отверстия можно выполнять с помощью продольного шлифования. При этом не исключено использование способа шлифования в подрезку, при котором шлифование выполняется сразу на окончательный диаметр. Однако можно шлифовать внутреннюю стенку продольного отверстия также посредством врезного шлифования.

Последний способ можно использовать, в частности, тогда, когда согласно другому предпочтительному варианту выполнения способа шлифуют отдельные осевые участки внутренней стенки продольного отверстия.

В другом варианте выполнения способа согласно изобретению предусмотрены, по меньшей мере, три шлифовальных круга, которые приводят в их рабочее положение посредством поворота трех несущих шлифовальные круги шлифовальных шпинделей. За счет расширенного таким образом способа можно осуществлять дополнительные операции шлифования или же можно выполнять, например, внутреннее шлифование с обычными стадиями предварительного и окончательного шлифования.

Однако последовательность не является обязательной, в соответствии с которой сначала шлифуют рабочую поверхность машинной детали, а затем внутреннюю стенку продольного отверстия. В принципе, возможна также обратная последовательность. Специалист по шлифованию может выбирать последовательность операций в зависимости от формы машинной детали, поскольку при этом имеют значение степень нагревания при шлифовании, а также вид крепления.

Согласно пункту 7 формулы изобретения изобретение относится также к устройству для шлифования вращательно-симметричной машинной детали с продольным отверстием, одна торцевая концевая поверхность которой является рабочей поверхностью, выполненной в виде пологой боковой поверхности усеченного конуса с прямолинейным в поперечном сечении контуром, предназначенному для выполнения способа по любому из п.п.1-6 и содержащему зажимное устройство для одностороннего зажима машинной детали по ее наружной периферии и для приведения ее во вращательное движение, шлифовальный суппорт, выполненный с возможностью перемещения в направлении, проходящем поперек оси вращения и продольной оси машинной детали, устройство для продольного перемещения машинной детали в направлении ее оси вращения и продольной оси, шлифовальную бабку, закрепленную на шлифовальном суппорте на проходящей перпендикулярно к плоскости перемещения шлифовального суппорта оси поворота и несущую по меньшей мере два установленных с возможностью поворота в рабочее положение шлифовальных шпинделя, расположенный на первом шлифовальном шпинделе и приводимый им в действие первый цилиндрический шлифовальный круг, предназначенный для перпендикулярного шлифования находящейся на машинной детали рабочей поверхности и имеющий осевую длину, которая больше радиальной длины пологой рабочей поверхности, и расположенный на втором шлифовальном шпинделе и приводимый им в действие второй цилиндрический шлифовальный круг, имеющий диаметр, меньший диаметра первого шлифовального круга, и предназначенный для внутреннего кругового шлифования продольного отверстия машинной детали, при этом в зависимости от положения поворота шлифовальной бабки либо первый шлифовальный круг своей вращающейся окружной поверхностью прилегает к подлежащей шлифованию рабочей поверхности машинной детали, либо ось второго шлифовального круга проходит на расстоянии параллельно оси вращения и продольной оси машинной детали.

Если при работе этого устройства выполняется описанный вначале способ, то сначала шлифовальный суппорт правильно подводят к зажатой машинной детали и шлифовальную бабку поворачивают так, чтобы первый шлифовальный шпиндель был установлен цилиндрической окружной поверхностью расположенного на нем первого шлифовального круга на рабочей поверхности машинной детали. Для этого первый шлифовальный круг должен занять угловое положение относительно оси вращения и продольной оси машинной детали, которое составляет менее 90°. Затем можно шлифовать рабочую поверхность с помощью первого шлифовального круга способом перпендикулярного шлифования, то есть с его известными преимуществами. Затем шлифовальный суппорт перемещают поперек оси вращения и продольной оси машинной детали несколько наружу и поворачивают находящуюся на шлифовальном суппорте шлифовальную бабку вокруг ее оси поворота, пока ось вращения второго шлифовального шпинделя с соответствующим вторым шлифовальным кругом не будет находиться примерно на оси вращения и продольной оси машинной детали. Затем вводят второй шлифовальный круг в продольное отверстие машинной детали и подают в радиальном направлении для осуществления внутреннего кругового шлифования продольного отверстия. Таким образом, все необходимые операции шлифования на машинной детали выполняют за один единственный установ. Однако в каждом случае предпосылкой является первый шлифовальный круг, осевая длина или ширина которого больше наклонной длины рабочей поверхности, потому что только за счет этого можно осуществлять перпендикулярное шлифование со всеми его преимуществами.

Конструктивно предпочтительная модификация устройства согласно изобретению состоит в том, что при расположении двух шлифовальных шпинделей на шлифовальной бабке их оси проходят параллельно друг другу и оба шлифовальных круга расположены на одной стороне шлифовальной бабки. Таким образом, переход между обеими операциями шлифования осуществляется с лишь небольшими путями смещения и поворота шлифовальной бабки.

Если необходимо выполнять другие операции шлифования или необходимо выполнять отдельные операции в несколько стадий, то может быть предпочтительным, если в соответствии с другим вариантом выполнения на шлифовальной бабке установлены три шлифовальных шпинделя на угловом расстоянии 120° с соответствующим шлифовальным кругом. При этом один из шлифовальных шпинделей по выбору приводят в рабочее положение.

Зажимное устройство предпочтительно является зажимным патроном с центрально устанавливаемыми зажимными кулачками, который также приводится во вращение. Такие зажимные патроны являются надежными и известны.

В соответствии с другим вариантом выполнения является предпочтительным, если зажимное устройство находится на шлифовальном столе, который выполнен с возможностью перемещения относительно шлифовального суппорта по оси вращения или продольной оси машинной детали. В этом случае движение поперечной подачи при шлифовании рабочей поверхности осуществляется за счет перемещения шлифовального стола относительно первого шлифовального круга в продольном направлении машинной детали.

Ниже приводится подробное описание изобретения на примере выполнения со ссылками на чертежи, на которых изображено:

фиг.1 - устройство согласно изобретению в первой стадии обработки, на виде сверху;

фиг.2 - устройство согласно фиг.1 в следующей стадии обработки;

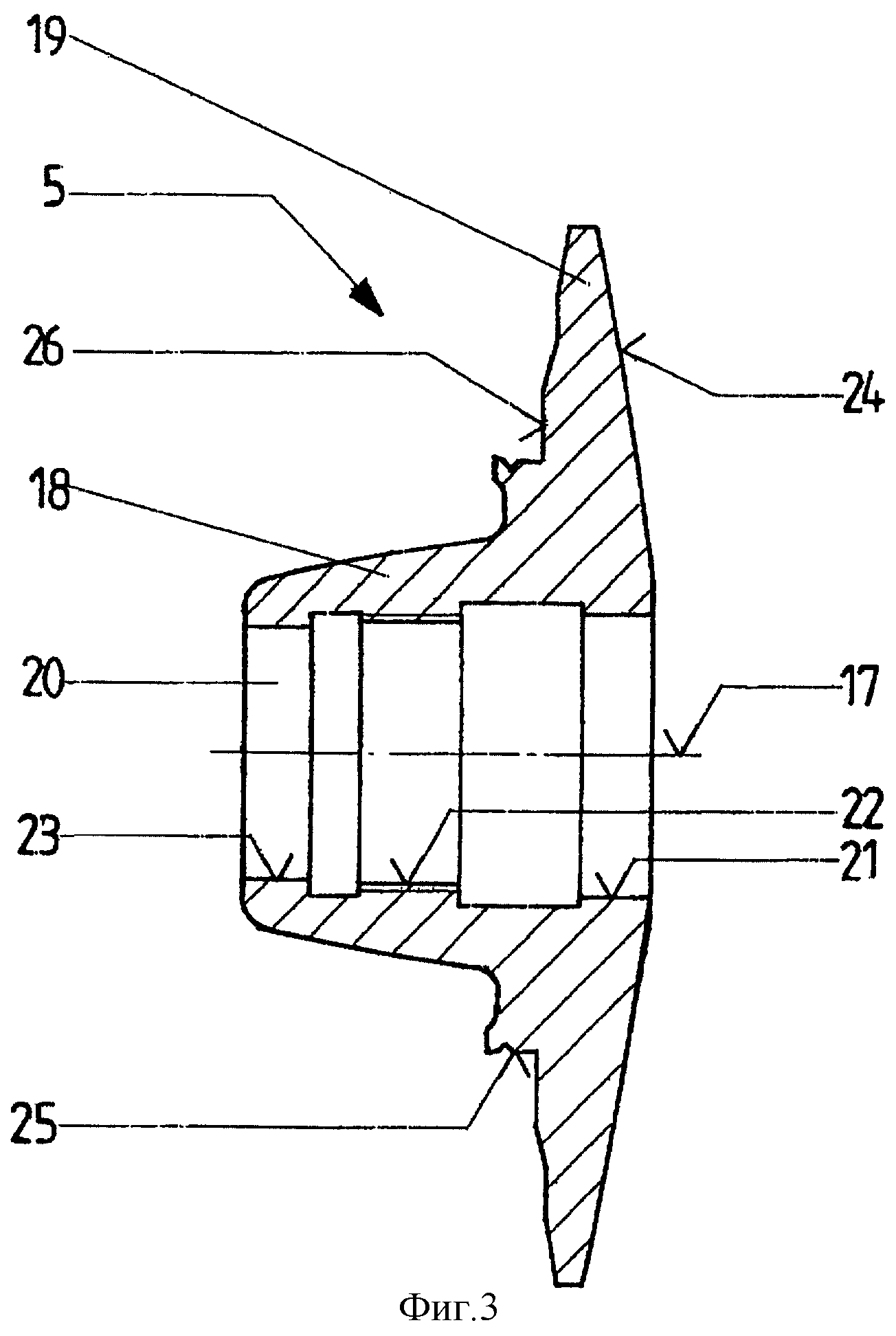

фиг.3 - разрез подлежащей шлифованию машинной детали;

фиг.4 - выполнение способа согласно изобретению в первой стадии обработки;

фиг.5 - выполнение способа во второй стадии обработки.

На фиг.1 показано устройство согласно изобретению для реализации способа. При этом устройство для шлифования машинной детали показано на виде сверху. На станине 1 расположена передняя бабка 2 для машинной детали. Она снабжена зажимным патроном 3, который приводится во вращение и на котором находятся четыре зажимных кулачка 4 с центральным управлением. Позицией 5 обозначена подлежащая шлифованию машинная деталь, подробное описание которой приведено ниже.

Передняя бабка 2 для машинной детали имеет продольную ось 6, которая одновременно является осью вращения зажимного патрона 3. Когда машинная деталь 5 установлена, то передняя бабка 2 и машинная деталь 5 имеют совпадающую общую ось, вращения и продольную ось.

В показанном примере выполнения передняя бабка 2 для машинной детали закреплена на шлифовальном столе 7. Вместе с передней бабкой 2 для машинной детали шлифовальный стол 7 перемещается в направлении продольной оси 6, которая одновременно является обычной осью Z в смысле управления CNC (компьютерное цифровое управление).

Кроме того, на станине 1 установлен шлифовальный суппорт 9, который с помощью регулирующего двигателя 8 может перемещаться в направлении, поперечном продольной оси 6 передней бабки 2 для машинной детали. На шлифовальном суппорте 9 расположена с возможностью поворота вокруг оси 11 поворота шлифовальная бабка 10. Направление поворота обозначено стрелкой В. Ось поворота расположена перпендикулярно на шлифовальном суппорте 9 и поэтому в нормальном случае проходит вертикально.

На шлифовальной бабке расположен первый шлифовальный шпиндель 12 и второй шлифовальный шпиндель 13. Оси вращения и привода обоих шлифовальных шпинделей проходят параллельно. На шлифовальном шпинделе 12 закреплен первый шлифовальный круг 14. Шлифовальный шпиндель 13 снабжен вторым шлифовальным кругом 16, который закреплен на оправке 15 для шлифования. Как показано на фиг.1, первый шлифовальный круг 14 и второй шлифовальный круг 16 расположены оба на одной и той же стороне шлифовальной бабки 10.

На фиг.1 показана первая стадия обработки процесса шлифования, в которой первый шлифовальный круг 14 прилегает своей окружной поверхностью к подлежащей шлифованию рабочей поверхности машинной детали 5.

В противоположность этому, на фиг.2 показана в том же виде вторая стадия обработки, в которой ось второго шлифовального круга 16 проходит на расстоянии параллельно продольной оси 6 передней бабки 2 для машинной детали.

Для того чтобы перейти из положения, согласно фиг.1, в положение, согласно фиг.2, необходимо сначала слегка переместить наружу шлифовальный суппорт 11 в направлении оси X, т.е. поперек направления продольной оси 6. Затем можно повернуть шлифовальную бабку 10 на шлифовальном суппорте 9 на угол, немного превышающий 90°, после чего второй шлифовальный шпиндель 13 и второй шлифовальный круг 16 занимают показанное на фиг.2 положение. Движение поворота показано на фиг.2 снова с помощью стрелки В.

На фиг.3 показан разрез подлежащей шлифованию машинной детали 5 в увеличенном масштабе. Машинная деталь является вращательно-симметричной относительно продольной оси 17 вращения. Она состоит из ступицы 18 и конусного фланца 19 и снабжена на своей полной длине продольным отверстием 20.

Продольное отверстие может быть ступенчатым, так что нет необходимости выполнять шлифование на всей длине. Обычно достаточно выполнять шлифование продольного отверстия на осевых участках 21, 22 и 23. Конусный фланец 19 на своей большой торцевой и концевой поверхности выполнен в виде усеченного конуса с прямолинейным в поперечном сечении контуром.

Показанная машинная деталь служит в качестве конического шкива в бесступенчатой передаче; в смонтированном состоянии по рабочей поверхности 24 скользит цепь, ремень или т.п. При этом две рабочие поверхности 24 расположены напротив друг друга; за счет изменения расстояния между ними можно изменять радиус, по которому скользит цепь или ремень, за счет чего образуются различные передаточные отношения. Отсюда понятно, насколько важным является точное и аккуратное шлифование рабочей поверхности 24 для действия готовой бесступенчатой передачи.

Показанная на фиг.3 машинная деталь имеет цилиндрическую зажимную поверхность 25 и плоскую упорную поверхность 26, которые служат для зажима в уже упомянутом зажимном патроне 3. При этом зажимные кулачки 4 охватывают цилиндрическую зажимную поверхность 25, в то время как осевой упор в зажимные кулачки 4 обеспечивается упорной поверхностью 26. Таким образом, машинная деталь 5 зажимается снаружи на одной стороне, так что вся торцевая сторона, которая на фиг.3 находится на правой стороне, и, прежде всего, рабочая поверхность 24 доступны для обработки. Кроме того, для внутреннего шлифования можно вводить меньший шлифовальный круг в продольное отверстие 20.

На фиг.4 показана первая стадия обработки, в которой шлифуется рабочая поверхность 24 машинной детали 5 с помощью перпендикулярного шлифования.

Для этого сначала, как указывалось выше, машинную деталь 5 зажимают между зажимными кулачками 4 патрона 3. Затем приводят во вращение шпиндель для машинной детали, как правило, с помощью электродвигателя с регулируемой скоростью вращения. Тем самым машинная деталь 5 вращается вокруг своей продольной оси 17 вращения, которая теперь идентична с продольной осью 6 передней бабки 2 для машинной детали.

Первый шлифовальный шпиндель 12 и первый шлифовальный круг 14 имеют уже описанное применительно к фиг.1 положение. За счет перемещения стола 7 с передней бабкой 2 для машинной детали в направлении оси Z на фиг.4 вправо обеспечивается поперечная подача вращающегося первого шлифовального круга относительно рабочей поверхности 24 машинной детали 5. Осевая длина 28 первого шлифовального круга 14 несколько больше радиальной наклонной длины машинной детали 5. За счет этого вся рабочая поверхность 24 шлифуется первым шлифовальным кругом 16 способом перпендикулярного шлифования с указанными вначале преимуществами.

Первый шлифовальный круг 14 является керамически связанным кругом CBN, который обеспечивает длительное время службы.

На фиг.5 показана вторая стадия обработки в той же проекции, что и на фиг.2. Как показано на фиг.5, второй шлифовальный круг 16 уже введен в продольное отверстие 20 и обрабатывает осевой участок 21 продольного отверстия 20. Ось вращения второго шлифовального круга 16 находится на расстоянии параллельно общей продольной оси 6 передней бабки 2 и машинной детали 5. В этой стадии выполняют внутреннее круговое шлифование на участках 21, 22 и 23 продольного отверстия 20, при этом круговое шлифование можно выполнять как продольное шлифование, шлифование в подрезку или врезное шлифование.

Реферат

Изобретение относится к области машиностроения и может быть использовано при шлифовании деталей с отверстием и торцевой рабочей поверхностью в виде пологой боковой поверхности усеченного конуса, применяемых, например, в передачах с бесступенчато изменяемым передаточным числом. Для обработки используют устройство, содержащее станину, перемещаемый в продольном направлении шлифовальный стол с передней бабкой и зажимным патроном для крепления машинной детали с одной стороны и шлифовальную бабку, несущую по меньшей мере два шлифовальных круга. Шлифовальная бабка закреплена с возможностью поворота вокруг вертикальной оси и перемещения в направлении к продольной оси детали. За счет продольного перемещения шлифовального стола шлифуют пологую рабочую поверхность детали посредством первого шлифовального круга методом перпендикулярного шлифования. После переведения второго шлифовального круга в рабочее положение осуществляют шлифование продольного отверстия при том же установе детали. В результате повышается производительность и качество обработки за счет обеспечения одинаковой скорости резания по всей ширине шлифовального круга и возможности обработки детали с оптимальными подачами за один ее установ. 2 н. и 9 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Круглошлифовальный станок для наружного и внутреннего шлифования с цифровым программным управлением

Комментарии