Абразивный инструмент - RU2348506C2

Код документа: RU2348506C2

Чертежи

Описание

Изобретение относится к абразивному инструменту, состоящему, по меньшей мере, из двух частей.

Абразивные инструменты, у которых несколько шлифовальных кругов, в частности также разной толщины, соединяют в один пакет шлифовальных кругов, известны, например, из DE 4103090 С1. Подобные пакеты шлифовальных кругов используются, в частности, там, где должны шлифоваться контуры, причем контуры объединены тогда за счет соответственно частично профилированных отдельных шлифовальных кругов в один пакет, соответствующий, в целом, шлифуемому контуру. За счет добавления или удаления отдельных шлифовальных кругов из пакета можно непосредственно повлиять также на ширину шлифования. Это, однако, всегда связано со значительными конструктивными затратами на переоснащение. Если подобным пакетом шлифовальных кругов должны шлифоваться, например, периферийная зона и одновременно один или несколько плоских заплечиков, то возникает та проблема, что на сторонах пакета, которыми осуществляют плоское шлифование, объем резания существенно выше, чем при периферийном шлифовании. Причина этого в том, что при периферийном шлифовании, по меньшей мере, теоретически шлифовальный круг находится лишь в линейном контакте со шлифуемой деталью, тогда как на плоских поверхностях вследствие процесса врезания возникает поверхностный контакт шлифовального круга с деталью, ширина которого соответствует припуску данного плоского заплечика.

Вследствие врезания шлифовального круга в плоские поверхности его износ на этих участках, как правило, выше, чем в периферийной зоне шлифовального круга или пакета шлифовальных кругов. По сравнению с отдельным шлифовальным кругом подобный пакет шлифовальных кругов имеет то преимущество, что при возникающем быстром износе боковых кругов пакета приходится заменять только последние. Это, однако, связано с высокими затратами на переоснащение и за счет этого с существенно более продолжительным общим тактовым временем.

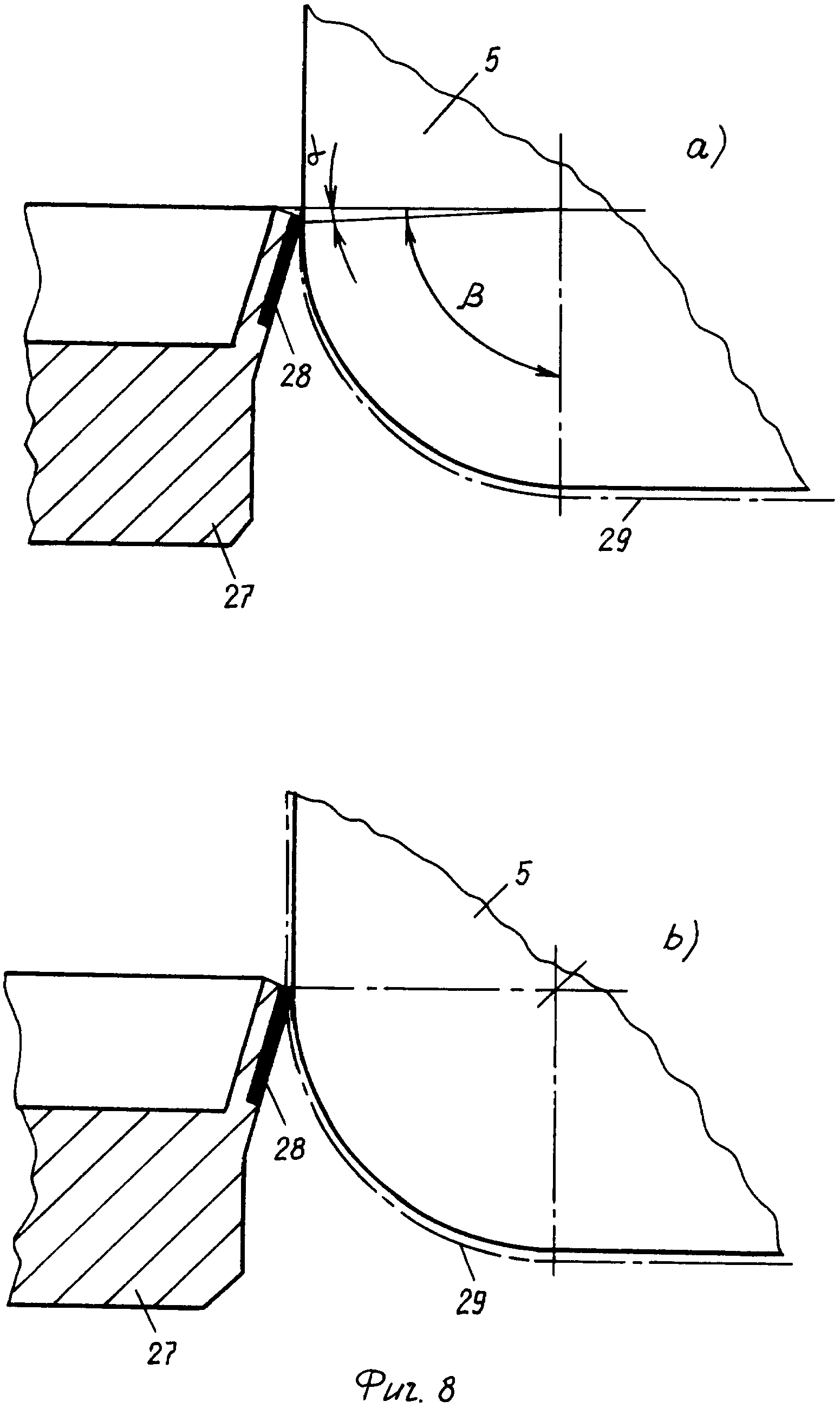

При шлифовании, например, мест опор, шлифуемых, как правило, методом врезного шлифования, собственно опорный участок, т.е. периферийную зону, шлифуют одновременно с боковыми заплечиками или плоскими поверхностями. Таким образом, у шлифовального круга, шлифующего подобные опорные участки, в контакте находятся как периферийная зона, так и боковая зона. При этом также возникает описанная выше проблема, что боковые зоны изнашиваются быстрее, чем периферийная поверхность. Правда, шлифовальные круги можно править, однако обычно подобные шлифовальные круги правят не на плоской стороне, а только на периферии (фиг.8а: пример бокового радиуса на шлифовальном круге). Если же править на сторонах также обычный припуск на правку, то это привело бы к тому, что после правки поле допуска в несколько микрон или сотых долей миллиметра, требуемых для подобных мест опор по их ширине, больше не удалось бы соблюсти, если это место опоры должно быть изготовлено в режиме врезного шлифования. У правленых шлифовальных кругов требуется тогда боковое смещение шлифовального круга относительно детали или наоборот, так что оба плоских заплечика приходится шлифовать отдельно, что означает более продолжительное время шлифования. Если же, напротив, в боковых зонах правку не осуществлять, то возникает погрешность формы в отношении заданного контура шлифовального круга.

Во избежание этих проблем при шлифовании мест опор с плоскими заплечиками методом врезного шлифования предусмотренный для этого шлифовальный круг с одним абразивным участком в периферийной зоне и с одним или двумя абразивными участками на боковых поверхностях пришлось бы заменять полностью чаще, чтобы можно было как можно более сократить время шлифования. В отношении общих расходов на этот метод шлифования, однако, относительно более дорогие шлифовальные круги сильно бьют по карману.

Для многих современных задач шлифования используются шлифовальные круги с покрытием из кубического нитрида бора (CBN), алмазным покрытием или сопоставимым абразивом (ниже называемым «CBN/DIA»). Эти CBN/DIA-шлифовальные круги достигают, правда, по сравнению с традиционными шлифовальными кругами существенно более высокой стойкости. Требуемая у этих CBN/DIA-шлифовальных кругов правка плоских сторон приводит, однако, к уменьшению ширины шлифовального круга и, тем самым, к отклонению ширины места опоры от заданного значения, если обработку осуществляют методом врезного шлифования без бокового смещения шлифовального круга или детали. В результате подобного бокового движения детали и инструмента по отношению друг к другу процесс шлифования происходит тогда не собственно чисто врезным методом. Напротив, плоские заплечики на шлифуемом опорном участке шлифуют последовательно. Это, в свою очередь, вызывает существенно более длительное время обработки и более высокие расходы на обработку.

Задачей изобретения является создание абразивного инструмента, с помощью которого отклонения от фактического размера или изменения размера шлифуемой ширины можно было бы компенсировать без частичной или полной замены абразивного инструмента. В частности, должен быть создан абразивный инструмент, который, в частности при врезном шлифовании, шлифовал бы одновременно несколько поверхностей контакта, и с помощью которого можно было бы компенсировать обусловленный обработкой износ и связанные с этим, возникающие обычно отклонения от фактического размера в направлении ширины абразивного инструмента.

Эта задача решается посредством абразивного инструмента с признаками п.1 формулы. Целесообразные усовершенствования охарактеризованы в зависимых пунктах.

Согласно изобретению, абразивный инструмент содержит, по меньшей мере, две разъемно соединенные между собой части, которые в соединенном между собой состоянии образуют тело в виде шлифовального круга. Это тело в виде шлифовального круга имеет в своей периферийной зоне выполненную прерывистой абразивную поверхность. Обе разъемно соединенные между собой части выполнены с возможностью регулирования относительно друг друга посредством регулировочного механизма и фиксации в соответствующем отрегулированном положении так, что тело в виде шлифовального круга может быть настроено по ширине шлифования.

Преимущество такого абразивного инструмента, согласно изобретению, эффективная ширина шлифования которого может быть настроена, состоит также в том, что инструмент может гибко применяться для различных задач шлифования, а именно без необходимости замены для измененной ширины шлифования сразу же всего абразивного инструмента или только его части. Подобные работы по замене требуют всегда дополнительных, негативно влияющих на общее время обработки затрат времени, которые, в целом, способствуют повышению расходов.

Предпочтительным образом настройка ширины может быть осуществлена с возможностью ее регулирования, например для процесса врезного шлифования максимум на двойную толщину абразивного покрытия. За счет возможности регулирования ширины абразивный инструмент, согласно изобретению, можно править по всему контуру, включая плоские поверхности, после регулирования ширины на тот же, в основном, размер, например 10 мкм. За счет этой равномерной правки, во-первых, можно всегда восстановить точность формы абразивного инструмента и соблюсти фактический размер между плоскими заплечиками. Во-вторых, после правки, кроме того, получают абразивный инструмент, у которого зерна разрушены/разбиты/заточены, так что режущая способность абразивного инструмента полностью восстанавливается. Таким образом, предотвращается сглаживание зерен на плоских абразивных сторонах в результате правки.

Преимущественно ширина шлифования абразивного инструмента, согласно изобретению, может быть настроена посредством регулировочного механизма бесступенчато. За счет этой бесступенчатой настройки ширины абразивного инструмента может быть предпочтительным образом достигнуто то, что в зависимости от зернистости покрытия абразивного инструмента можно всегда править оптимальную величину по всему диапазону шлифования, т.е. на всех шлифуемых поверхностях, так что после правки возникает точный по размеру и форме шлифовальный круг. Поскольку у цельных шлифовальных кругов из уровня техники правка плоской стороны невозможна, почему зона правки проходит только вокруг шлифуемого радиуса от периферийной поверхности до боковых зон, для соблюдения шлифуемой окончательной формы детали с радиусом на переходах к плоским поверхностям при каждой правке приходится удалять на периферийной поверхности относительно много абразивного покрытия. У абразивного инструмента, согласно изобретению, можно, напротив, всегда удалить при правке равномерно малый припуск, так что одно существенное преимущество абразивного инструмента, согласно изобретению, состоит также в том, что возможно намного большее число правочных циклов шлифовального круга, так что общий срок службы абразивного инструмента значительно возрастает по сравнению с традиционными цельными шлифовальными кругами.

Другие преимущества абразивного инструмента, согласно изобретению, состоят также в том, что складской запас в производстве значительно уменьшается, поскольку для многих задач приходится держать в запасе только единственный шлифовальный круг, который за счет настройки ширины может быть индивидуально приспособлен к соответствующим задачам шлифования детали. Кроме того, преимущества при шлифовании на станке могут возникнуть также за счет того, что во время шлифования регулируемым по ширине абразивным инструментом один второй, и только один второй, абразивный инструмент может быть настроен на другую задачу шлифования с другой шириной. Для новой задачи шлифования абразивный инструмент тогда заменяют в станке на заново настроенный абразивный инструмент. Во время шлифования заново настроенным абразивным инструментом возникает возможность настройки только что удаленного из шлифовального станка абразивного инструмента на другой процесс шлифования. Таким образом, всего лишь двумя абразивными инструментами можно реализовать большое многообразие различных задач шлифования без необходимости использования обычно большого числа различных шлифовальных кругов.

Кроме того, возможно также одновременное шлифование абразивным инструментом, согласно изобретению, нескольких мест шлифования, в частности мест опор, за счет зажима нескольких подобных инструментов на одном шпинделе.

Благодаря преимущественно бесступенчатому регулированию ширины абразивного инструмента теоретически при каждой правке возможно регулирование или подстройка, причем настройка зависит от точности настройки регулировочного механизма. Таким образом, с дополнительной юстировкой ширины абразивного инструмента можно достичь любой конфигурации детали, например подшипникового вала или коленчатого вала.

Особенно предпочтительно, если, согласно одному предпочтительному усовершенствованию изобретения, дополнительно к прерывисто выполненному в периферийной зоне абразивному участку тела в виде шлифовального круга, т.е. абразивного инструмента, согласно изобретению, по меньшей мере, на одной, преимущественно, однако, на обеих его внешних боковых поверхностях предусмотрена абразивная поверхность. Подобная абразивная поверхность может быть предусмотрена, например, за счет нанесения абразивного покрытия на периферийную сторону абразивного инструмента и вокруг внешних кромок периферийной зоны, по меньшей мере, частично внутрь боковых поверхностей. Для шлифования мест опор с плоскими заплечиками процесс шлифования происходит в смысле процесса врезания на трех шлифуемых участках одновременно, а именно в собственно месте опоры и на обеих плоских сторонах, ограничивающих с боков поверхность опоры.

Подобным абразивным инструментом, содержащим, по меньшей мере, две абразивные поверхности (в периферийной зоне и на одной внешней боковой поверхности), или абразивным инструментом, имеющим даже три абразивные поверхности, а именно в периферийной зоне и на обеих внешних боковых поверхностях, могут шлифоваться предпочтительным образом, например методом врезного шлифования, периферийная зона и плоский заплечик в случае двух абразивных поверхностей и две отстоящие друг от друга плоские поверхности. В таком случае благодаря возможности подгонки ширины абразивного инструмента можно подрегулировать его на размер, необходимый для компенсации износа шлифовального круга для правки в результате шлифовальных операций.

Преимущественно абразивный инструмент со своими двумя частями содержит абразив в виде CBN/DIA-покрытия, причем обе части абразивного инструмента покрыты абразивом либо полностью, либо частично или местами.

Преимущественно обе образующие тело в виде шлифовального круга части имеют на своих внутренних, т.е. обращенных друг к другу, осевых сторонах конгруэнтные по форме зубчатые венцы, называемые также плоские зубчатые венцы. Для того чтобы можно было, например, компенсировать обусловленное износом уменьшение размера абразивного инструмента по ширине или изменить определенную шлифуемую ширину, обе разъемно соединенные между собой части абразивного инструмента, согласно изобретению, могут регулироваться относительно друг друга, в результате чего изменяется шлифуемая абразивным инструментом возможная ширина. Для обеспечения надежного регулирования обе части проходят друг по другу так, что остаются центрированными по отношению друг к другу и в то же время исключают предотвращаемое во время процесса шлифования движение навстречу друг другу. Для этого вне настроечно-регулировочных узлов предусмотрена преимущественно цилиндрическая направляющая, причем возникающие усилия воспринимаются обусловленными регулировочным винтом прижимными усилиями.

Зубчатые венцы, реализующие зацепление обеих образующих составное тело в виде шлифовального круга части, имеют поверхности, расположенные преимущественно в плоскостях, которые проходят, в основном, перпендикулярно оси вращения абразивного инструмента. Это означает, что эти поверхности образуют кромки, проходящие в направлении периферии на абразивном инструменте на определенное расстояние, однако не по всей периферии. Предпочтительно, если эти поверхности зубчатых венцов расположены в плоскостях, проходящих под наклоном к оси вращения абразивного инструмента. В таком случае эти образующие разъем абразивного инструмента разделительные кромки лежат при виде сверху на периферийную поверхность абразивного инструмента наискось к направлению периферии, не доходя, однако, от одной боковой кромки абразивного инструмента до его противоположной внешней кромки другой части. Расположенные подобным образом наискось разделительные кромки обеспечивают то, что в процессе шлифования свободный зазор между обеими частями шлифовального круга, т.е. разделительный шов, на котором абразивные зерна отсутствуют, минимизирован в отношении своей протяженности по периферии. Благодаря косому расположению этих кромок на разделительных швах расстояние между ними в направлении периферии относительно мало, так что лежащие на кромке зерна в процессе шлифования в тот момент, когда они снова участвуют в процессе шлифования, должны по сравнению с другими зернами воспринимать лишь незначительно более высокие нагрузки.

Независимо от того, проходят ли эти разделительные кромки обеих частей в направлении периферии наискось к нему, согласно одному предпочтительному усовершенствованию абразивного инструмента разделительная кромка или выполненные конгруэнтными по форме разделительные кромки обеих частей абразивного инструмента снабжены относительно воображаемой периферийной линии в периферийной зоне чередующимися верхними перекрытиями этой периферийной линии. Под чередующимися верхними перекрытиями следует понимать, что относительно этой периферийной линии каждая из частей абразивного инструмента имеет участок, на котором зубчатый венец перекрывает сверху эту воображаемую периферийную линию, за которым следует участок, где периферийная линия перекрыта снизу. Это значит, что зубчатые венцы проходят, в основном, по всей радиальной протяженности плоских поверхностей абразивного инструмента до его внешней периферии. На участке, где одна часть перекрывает периферийную линию снизу, другая часть имеет соответственно выполненный, перекрывающий сверху зубчатый венец, который выполнен конгруэнтным по форме с нижним перекрытием. Таким образом, при регулировании обеих частей абразивного инструмента относительно друг друга для достижения большей ширины примерно до 175% от первоначальной, минимально возможной ширины, которую можно шлифовать абразивным инструментом, при шлифовании по всей ширине всегда абразив вступает в контакт со шлифуемой поверхностью, а именно даже на тех участках, где образован собственно разделительный шов, поскольку последний проходит местами в плоскости, перпендикулярной оси вращения абразивного инструмента.

Преимущественно форма образующего верхние перекрытия зубчатого венца на внешней периферии является относительно воображаемой периферийной линии ступенчатой, трапециевидной, пилообразной, острозубой или их комбинацией. В другом предпочтительном выполнении зубчатые венцы выполнены волнообразными, причем возможны различные формы волн. Следует лишь позаботиться о том, чтобы обе соединенные между собой в абразивный инструмент части даже при своем регулировании или после своего регулирования были надежно центрированы по отношению друг к другу и закреплены.

Если, согласно одному предпочтительному выполнению абразивного инструмента, тело в виде шлифовального круга выполнено преимущественно в виде составного шлифовального круга и если этот шлифовальный круг как в периферийной зоне, так и в обеих своих боковых зонах имеет абразивные участки, то благодаря возможности настройки можно шлифовать желаемый размер по ширине в процессе врезного шлифования. Более высокий износ плоских поверхностей, приводящий к значению ниже заданного, может быть компенсирован, так что абразивный инструмент, согласно изобретению, снова может быть использован при соблюдении требуемого размера по длине, например между плоскими заплечиками подобного места опоры. За счет этого подобным составным абразивным инструментом можно достичь более длительной стойкости при таком же времени шлифования. Таким образом, можно значительно сократить расходы на инструмент для шлифования. Последнее верно прежде всего потому, что CBN/DIA-шлифовальные круги все еще представляют собой существенный стоимостной фактор.

Преимущественно у абразивного инструмента, согласно изобретению, регулировочный механизм для регулирования и фиксации двух частей относительно друг друга содержит, по меньшей мере, три настроечно-регулировочных узла, которые расположены по периферии абразивного инструмента на одной его стороне, в основном, на равном угловом расстоянии друг от друга. Преимущественно одна из обеих образующих абразивный инструмент частей неподвижно установлена на приводном шпинделе, а вторая часть, на которой расположены настроечно-регулировочные узлы, установлена с возможностью перемещения или регулирования относительно неподвижно установленной на шпинделе первой части. Для обеспечения фиксированного положения подвижной части относительно положения неподвижной части преимущественно предусмотрено центрирующее устройство, в частности центрирующий поясок, посредством которого в любом положении настройки ширины обеспечено надежное центрирование обеих частей абразивного инструмента по отношению друг к другу. Кроме того, требуется центрирование абразивного инструмента, согласно изобретению, на носике шпинделя. Оно может происходить посредством различных систем, которые уже известны. Здесь это центрирование может происходить, например, посредством конуса, трехточечного зажима соответственно по DE 3322258 А1 и DE 3405556 С1 или отверстия с «тугой» посадкой.

Настроечно-регулировочные узлы расположены при этом преимущественно как можно дальше снаружи в направлении внешней периферии абразивного инструмента, согласно изобретению, так что при настройке шлифуемой ширины и предпринятого после настройки затягивания обеих частей шлифовального круга по отношению друг к другу предотвращен разжим этих частей. Если при стягивании, тем не менее, возникнут определенные минимальные отклонения свойств концентричного вращения обеих частей шлифовального круга по отношению друг к другу, их надежно компенсируют в процессе правки, осуществляемого в любом случае после настройки. Правка служит, следовательно, не только для получения шлифовального круга, как это общепринято и известно, но и для получения как можно более идеальных размерных свойств и свойств концентричного вращения обеих частей шлифовального круга по отношению друг к другу, так что после регулирования и правки регулируемый по ширине, согласно изобретению, составной абразивный инструмент ведет себя в отношении своих абразивных свойств, в основном, как и несоставной шлифовальный круг.

У действующих преимущественно с силовым замыканием зажимных устройств, которые после настройки шлифуемой ширины фиксируют относительное положение обеих частей шлифовального круга, зубчатые венцы расположены по отношению друг к другу преимущественно так, что они не касаются друг другу своими проходящими, в основном, радиально боковыми поверхностями. Возможно, однако, чтобы на некоторых боковых поверхностях зубчатых венцов противоположные зубья прилегали друг к другу. Соединение с силовым замыканием обеих частей шлифовального круга в любом случае рассчитано так, что возможна надежная передача крутящего момента без возможности их относительного движения в направлении вращения или навстречу ему. Другое преимущество стягивания с силовым замыканием обеих частей шлифовального круга между собой состоит в том, что точность изготовления зубчатых венцов может быть относительно низкой, поскольку они не образуют направляющих поверхностей частей при их регулировании относительно друг друга и также не способствуют передаче крутящего момента.

Согласно первому примеру осуществления изобретения, регулировочный механизм или настроечно-регулировочные узлы выполнены с возможностью приведения в действие механически вручную. Механическое выполнение и возможность ручной настройки имеют то преимущество, что конструкция регулировочного механизма является за счет этого относительно простой и дешевой. Возможно, однако, выполнение настроечно-регулировочных узлов с возможностью приведения в действие автоматически. В таком случае повышаются комплексность абразивного инструмента и, тем самым, его стоимость. Автоматическое приведение в действие дает, однако, существенные преимущества компенсации обусловленных износом отклонений ширины шлифования абразивного инструмента в течение вспомогательного времени в процессе обработки. В течение этого вспомогательного времени шлифовальный круг не находится в процессе активного шлифования.

Автоматическое приведение в действие настроечно-регулировочных узлов имеет решающие преимущества при комплексной автоматизации процесса шлифования.

Для этого имеются преимущественно измерительные датчики, которые осуществляют непрерывный контроль шлифуемой ширины детали и вырабатывают соответствующий сигнал, который может быть записан и обработан. На основе этих записей происходит затем подстройка ширины регулируемого по ширине абразивного инструмента. В частности, в процессе врезного шлифования, при котором абразивные поверхности имеются также на соответствующих внешних боковых поверхностях, обеспечиваются, тем самым, повышение точности детали и стойкости или применяемости подобного абразивного инструмента, согласно изобретению.

Как для автоматического, так и для механического приведения в действие вручную настроечно-регулировочных узлов преимущественно предусмотрена шкала, на которой можно видеть, как далеко смещены друг от друга обе образующие абразивный инструмент части. Такой настраиваемый по ширине шлифовальный круг дает, тем самым, возможность достижения при высокой гибкости и умеренных расходах постоянно высокого качества, в частности шлифуемых методом врезного шлифования мест опор.

Благодаря тому факту, что зубчатые венцы в своих радиально выполненных плоскостях не обладают направляющей функцией, а обе части шлифовального круга выполнены так, что при их смещении по отношению друг к другу до минимально возможной ширины абразивного инструмента внутри все еще образуются промежутки между обеими частями шлифовального круга, внутри составного абразивного инструмента имеются каналы, которые проходят, в основном, от зоны закрепления абразивного инструмента на шпинделе непосредственно до абразивного участка на абразивном покрытии. Это может происходить за счет того, что в зоне зажима абразивного инструмента сначала в осевом направлении в абразивный инструмент, согласно изобретению, преимущественно под давлением вводят охлаждающую жидкость, отклоняют ее внутри в промежутки и там либо под давлением, либо за счет господствующего вследствие вращения абразивного инструмента действия центробежной силы, либо также вследствие обоих эффектов направляют внутри составного абразивного инструмента к внешней периферии и, тем самым, непосредственно на абразивный участок. Для этого центрирование обеих частей шлифовального круга, служащее для центрированной выверки обеих частей шлифовального круга по отношению друг к другу, выполнено по периферии преимущественно на пояске только местами, так что возникают достаточно большие каналы или промежутки для переноса охлаждающей жидкости внутри абразивного инструмента, согласно изобретению.

Другие преимущества и возможности применения изобретения более подробно поясняются с помощью более подробного описания примеров его осуществления. На чертежах изображают:

- фиг.1: абразивный инструмент, согласно изобретению, в первом примере выполнения в разрезе по линии А-А на фиг.2;

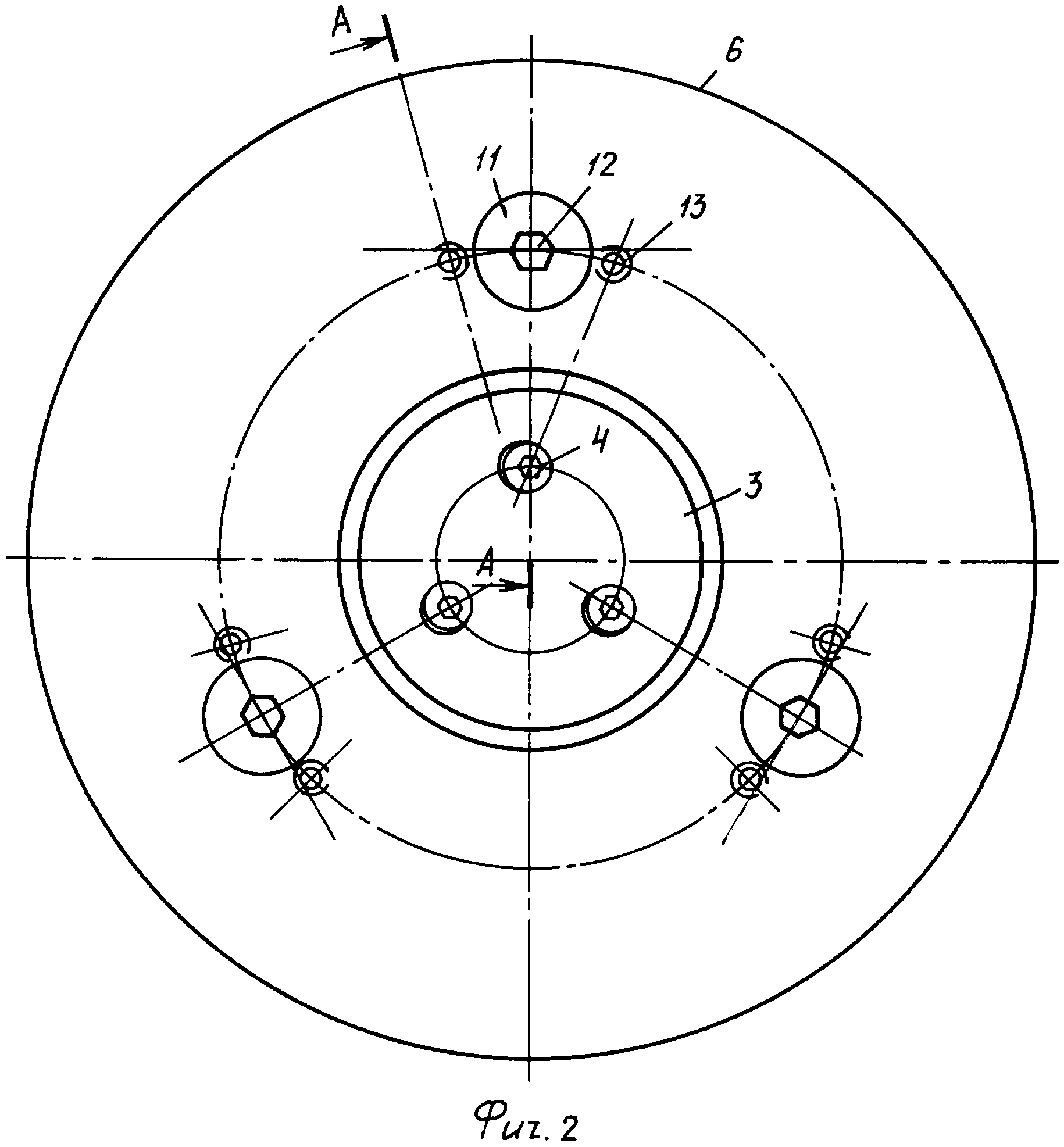

- фиг.2: вид сбоку абразивного инструмента из фиг.1 в направлении настроечно-регулировочных узлов;

- фиг.3: частичный разрез действующего с силовым замыканием настроечно-регулировочного устройства в стянутом (фиксированном по положению) состоянии;

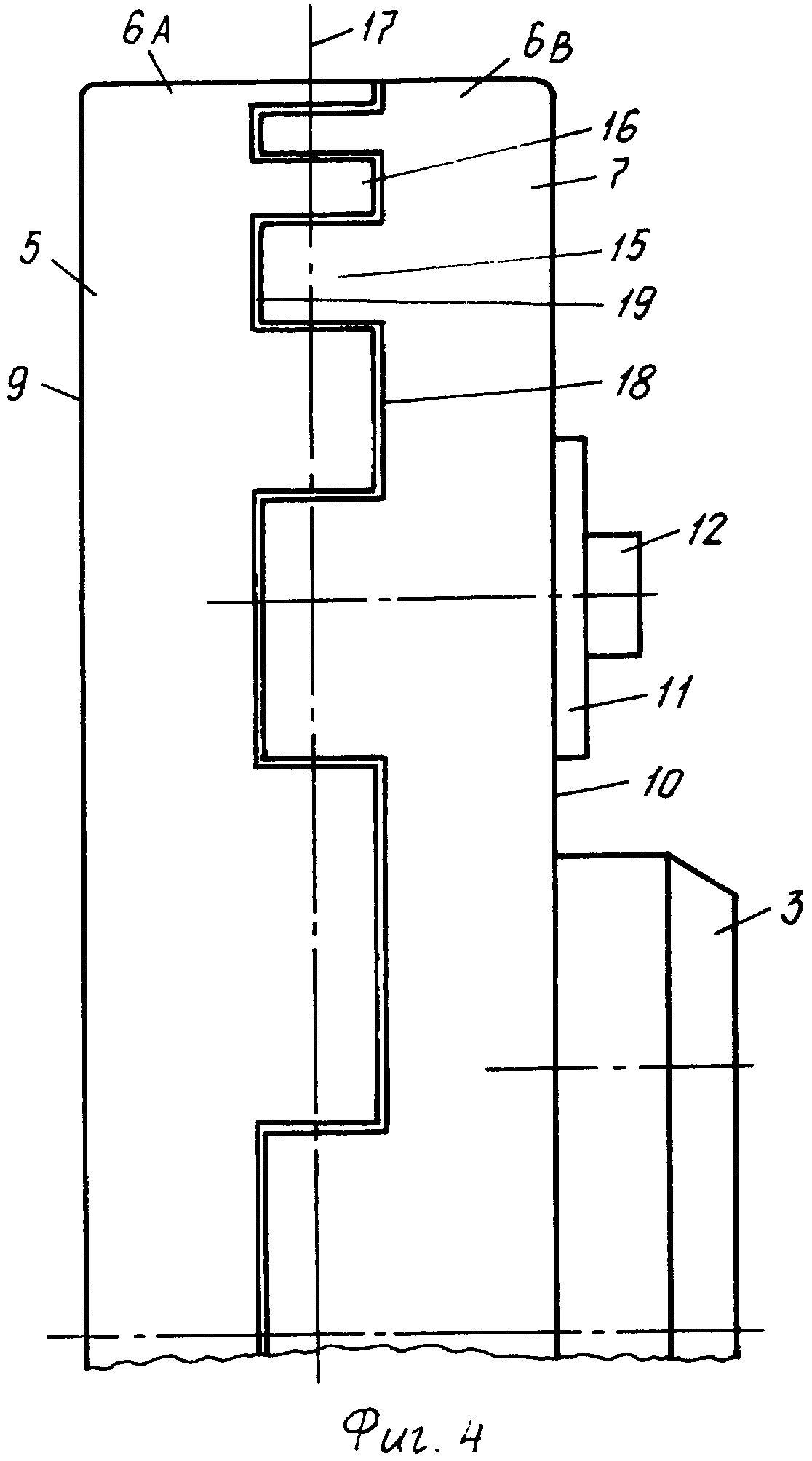

- фиг.4: пример выполнения из фиг.1 с видом на периферийную зону абразивного инструмента, согласно изобретению;

- фиг.5: другой пример выполнения с видом на периферийную зону абразивного инструмента, согласно изобретению, с проходящими наискось разделительными швами зубчатых венцов;

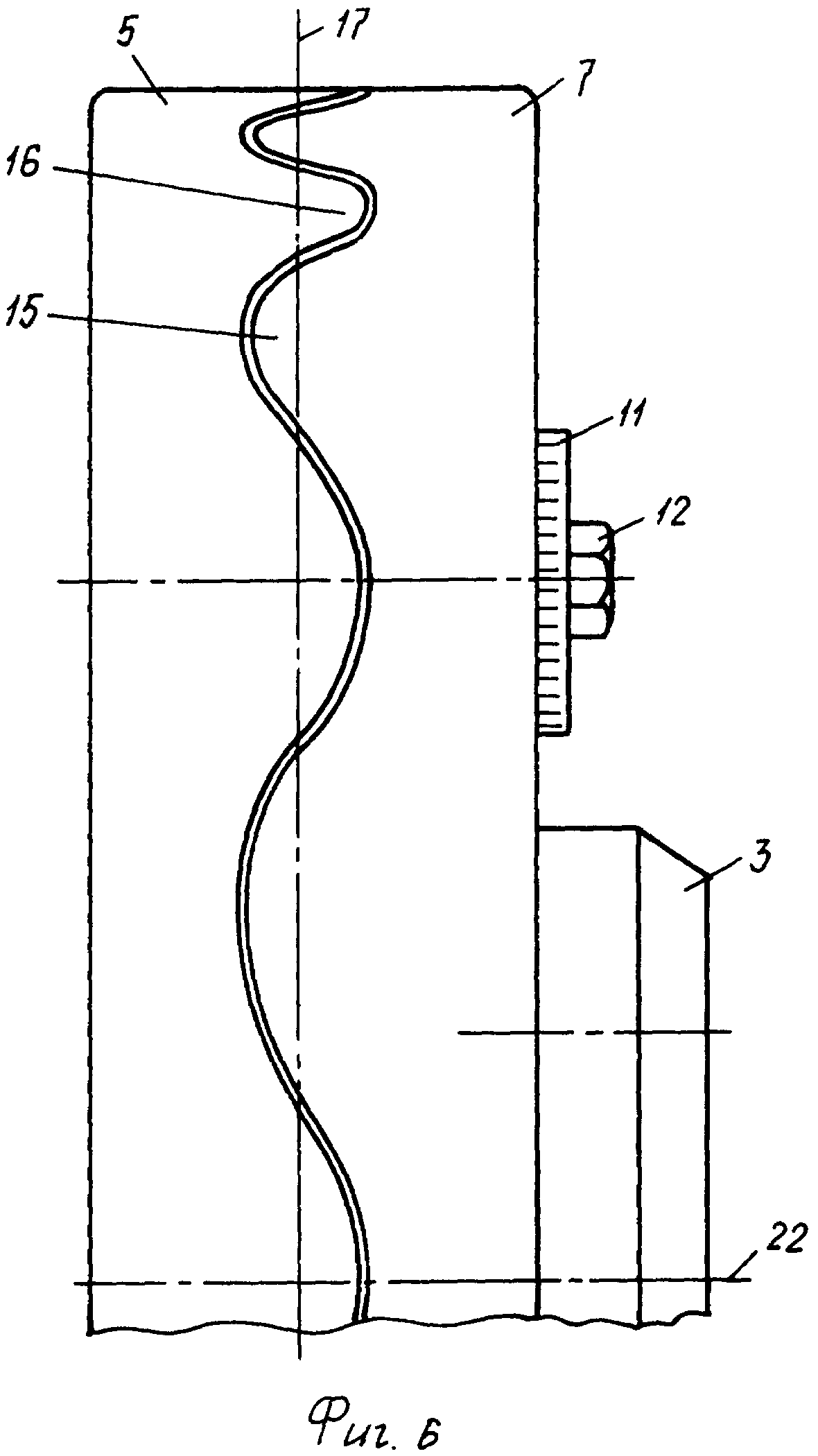

- фиг.6: еще один пример выполнения с видом на периферийную зону абразивного инструмента, согласно изобретению, с волнообразно выполненным разделительным швом;

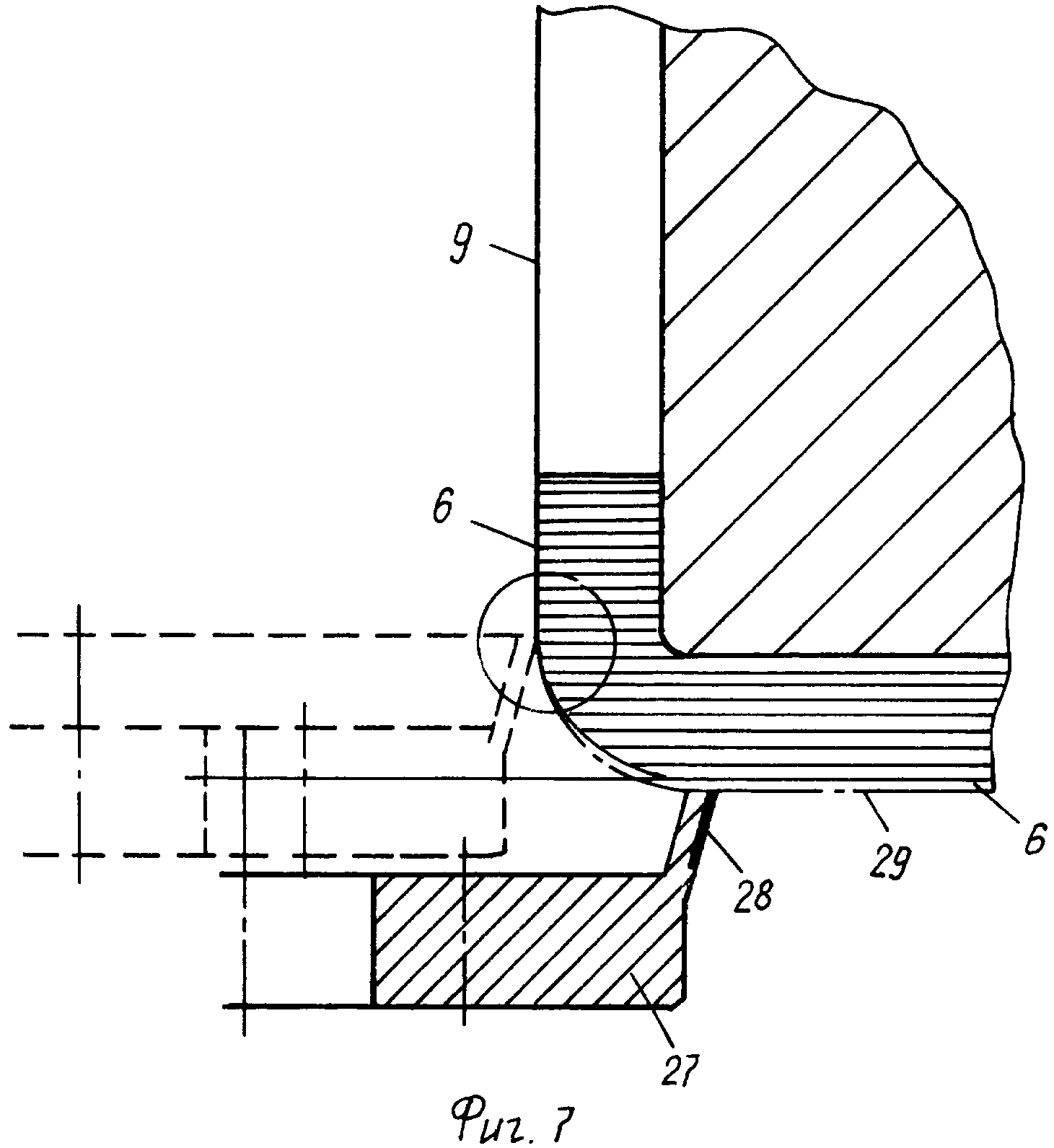

- фиг.7: схематично процесс правки традиционного цельного шлифовального круга чашечным правочным кругом;

- фиг.8а: условия правки из фиг.7 в увеличенном виде;

- фиг.8b: условия правки регулируемого по ширине абразивного инструмента, согласно изобретению, в таком же увеличенном виде, что и на фиг.8а;

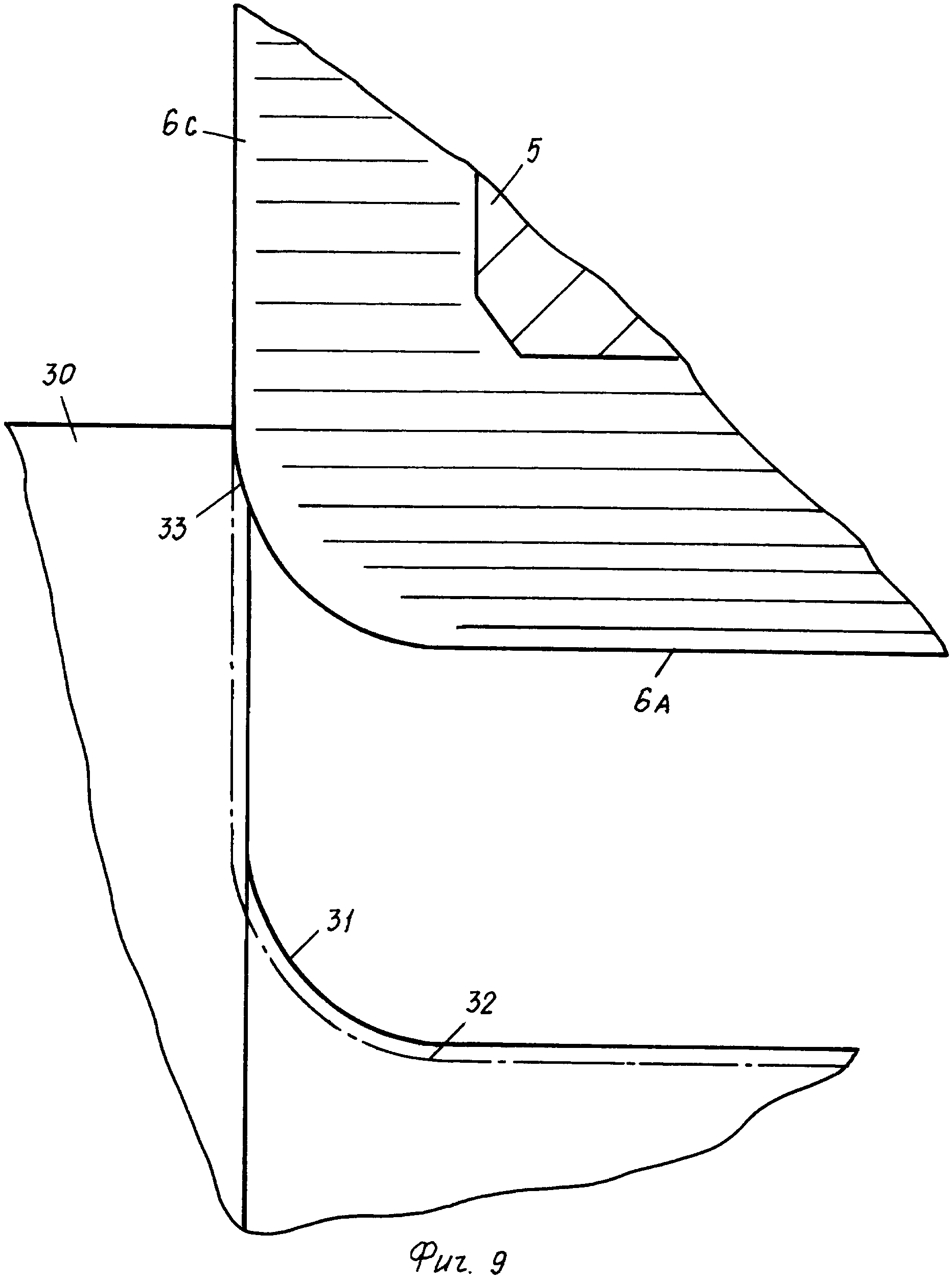

- фиг.9: принципиальные условия контакта при врезном шлифовании плоского заплечика;

- фиг.10: пример выполнения аналогично фиг.1, у которого охлаждающую жидкость по внутренним каналам между обеими частями шлифовального круга направляют в зону шлифования.

На фиг.1 изображен полуразрез абразивного инструмента 1 в первом примере осуществления изобретения. В качестве привода абразивного инструмента 1 в виде составного шлифовального круга предусмотрен известным сам по себе образом приводимый по вращение шлифовальный шпиндель 2, на один конец которого, называемый также носик шпинделя, насажена и фиксирована по положению первая часть 5, называемая также основанием. Фиксация положения этой части 5 происходит также известным сам по себе образом посредством зажимного фланца. Подобный зажимной фланец 3 обеспечивает несколькими распределенными по периферии стяжными винтами 4 фиксацию положения части 5 с силовым замыканием на шлифовальном шпинделе 2. Абразивный инструмент 1, согласно изобретению, содержит дополнительную часть 7, выполненную в виде перемещаемого тела с возможностью регулирования относительно части 5 посредством регулировочного механизма так, что можно настраивать эффективную ширину шлифования, достигаемую абразивным инструментом, согласно изобретению.

Как часть 5, так и часть 7 содержат в направлении своей периферии абразивное CBN-покрытие 6. Обе обращенные наружу боковые поверхности 9, 10 абразивного тела, т.е. на фиг.1 левая боковая поверхность 9 неподвижно установленной на шпинделе 2 части 5 и правая внешняя сторона 10 подвижной относительно нее части 7, также снабжены подобным абразивным покрытием. За счет разделения абразивного инструмента в направлении ширины предусмотрены абразивные участки 6А, 6В обеих частей 5, 7 в направлении периферии и абразивные участки 6С, 6В обеих частей 5, 7 на боковых поверхностях 9, 10. Часть 7 снабжена тремя настроечно-регулировочными узлами 11, 23, которые в направлении периферии удалены друг от друга на одинаковый угол, преимущественно 120°, по отношению к регулировочному винту 23. У этого примера настроечно-регулировочные узлы 11, 23 выполнены с возможностью регулирования механически регулировочным винтом 23. При вращении регулировочного винта 23 и, тем самым, шкалы 11 ширина, с которой абразивный инструмент, согласно изобретению, методом врезного шлифования может шлифовать, например, место опоры, может быть приспособлена к данным требованиям.

Часть 7 центрирована на внешнем центрирующем заплечике 8, называемом также центрирующий поясок, так, что абразивные поверхности 6А, 6В расположены на периферийной стороне абразивного инструмента всегда на одинаковом периферийном уровне. Это лежащее радиально как можно дальше наружу направляющее центрирование реализовано посредством посадки с зазором в несколько мкм, с помощью которой достигаются хорошие свойства концентричного вращения абразивного инструмента, вращающегося в процессе шлифования с высокими скоростями. За счет относительно высоких центробежных сил вращающегося абразивного инструмента этот внешний центрирующий заплечик 8 расположен вне настроечно-регулировочных узлов 11, 23. При таком внешнем центрировании на внутреннем пояске, т.е. внутреннем центрирующем заплечике 14, предусмотрен зазор, например 0,3 мм. Возможно также центрирование на внутреннем центрирующем заплечике 14, в каковом случае на внешнем центрирующем заплечике 8 предусмотрен соответствующий зазор.

Регулировочные винты 23 настроечно-регулировочных узлов 11, 23 опираются на опорную или плоскую поверхность 24 части 5 абразивного инструмента. Для достижения, с одной стороны, точной настройки, по меньшей мере, трех настроечно-регулировочных узлов 11, 23, а, с другой стороны, для точной настройки шлифуемой или подстраиваемой ширины регулировочный винт 23 снабжен шкалой 11. Для настройки каждого из настроечно-регулировочных узлов регулировочный винт 23 настраивают на одинаковое значение шкалы, чтобы настроить шлифовальный круг на желаемую ширину и, тем самым, гарантировать, что абразивный инструмент останется центрированным и сбалансированным по массе при каждой регулировке. Если, например, при врезном шлифовании после повторного шлифования мест опор абразивные поверхности 6С, 6D претерпели износ вне размера допуска, можно посредством подкручивания регулировочного винта 23 на определенное значение на шкале 11 подрегулировать абразивный инструмент по его ширине. За счет этого абразивный инструмент снова полностью готов для применения для других шлифовальных операций без необходимости применения нового шлифовального круга или замены его частей, причем, как правило, затем производят правку. Стягивание частей 7 и 5 происходит путем затяжки стяжного винта 12, находящегося внутри регулировочного винта 23 на той же средней оси.

Стяжные шпильки 13 служат для того, чтобы часть 7 абразивного инструмента, расположенная с возможностью перемещения относительно части 5, а именно в направлении оси 22 вращения, была отжата радиально наружу на стороне профиля резьбы регулировочного винта 23 после затяжки стяжного винта 12. В результате часть 7 оказывается стянутой с частью 5 с силовым замыканием и без зазора (см. также фиг.3 и соответствующее описание).

На фиг.2 изображен вид сбоку абразивного инструмента, согласно изобретению, со стороны части 7 на настроечно-регулировочные узлы 11, 23. Здесь обозначена линия А-А разреза, образующая основу полуразреза на фиг.1. По периферии под углом 120° друг к другу расположены три настроечно-регулировочных узла 11, 23, содержащие внутри стяжной винт для фиксации по положению соответственно настроенной ширины абразивного инструмента. На той же периферийной линии находятся стяжные шпильки 13, служащие для устранения зазора, имеющегося в резьбе регулировочного винта 23 относительно части 7. Это значит, что посредством стяжных шпилек 13 достигается отсутствие зазоров в резьбах настроечно-регулировочных узлов. Внутри вида сбоку также по периферии под углом 120° друг к другу изображены три стяжных винта 4, обеспечивающие зажимной фланец 3 для фиксации зажима абразивного инструмента на шпинделе 2. Можно также предусмотреть по периферии на равном угловом расстоянии более трех стяжных винтов.

На фиг.3 изображен частичный разрез настроечно-регулировочного узла в увеличенном виде. Посредством регулировочного винта 23 задают расстояние между подвижными относительно друг друга частями 5, 7 шлифовального круга. Для точной настройки настроечная резьба выполнена в виде тонкой резьбы с малым шагом, так что возможна очень точная настройка соответствующей ширины шлифовального круга. Эти резьбы, по меньшей мере, выточены или шлифованы. На регулировочном винте 23 предусмотрена шкала 11, с помощью которой можно точно видеть фактически настроенную ширину шлифовального круга. Для смещения относительно друг друга частей 7, 5 шлифовального круга регулировочный винт 23 опирается на опорную поверхность 24 (на фиг.3 не показана). Это значит, что при вращении регулировочного винта 23 регулируют расстояние между обеими частями 7, 5 с возможностью, тем самым, настройки ширины шлифовального круга. Посредством стяжного винта 12 выбранное до нужной точной ширины шлифовального круга смещение частей 7, 5 относительно друг друга фиксируют так, что возникает соединение с силовым замыканием регулировочного винта 23 на опорной поверхности 24. Посредством этого соединения с силовым замыканием происходит также передача крутящего момента на подвижную часть 7 шлифовального круга. Для того чтобы имеющийся в мелкой резьбе регулировочного винта 23 зазор по боковой поверхности устранить без остатка, затягивают дополнительно имеющиеся стяжные шпильки 13, которые также опираются на опорную поверхность 24. За счет затяжки стяжных шпилек 13 этим достигается то, что во всех резьбах в настроечно-регулировочном механизме 11, 23 зазор устранен.

Для равномерного стягивания по периферии в отдельных настроечно-регулировочного узлах все стяжные элементы 12, 13 затягивают точно настраиваемыми динамометрическими ключами так, чтобы везде возникало, в основном, одинаковое усилие прижима стяжных элементов или регулировочного винта к опорной поверхности 24. Таким образом, достигается равномерная по периферии абразивного инструмента фиксация положения обеих частей 5, 7 шлифовального круга относительно друг друга. Между частями 7, 5 шлифовального круга внутри образован промежуток 25, через который охлаждающая жидкость может быть направлена непосредственно в зону шлифования (фиг.10).

На фиг.4 изображен вид сверху на периферийную зону абразивного инструмента, согласно изобретению, у которого часть 7 образует с частью 5 за счет входящих друг в друга зубчатых венцов цельный абразивный инструмент. Относительно воображаемой периферийной линии 17 соответствующие части 5, 7 перекрывают сверху эту периферийную линию 17 верхними перекрытиями 15, 16 на участках, где одна из обеих частей 5, 7 имеет верхнее перекрытие относительно воображаемой периферийной линии 17, а другая - соответствующее нижнее перекрытие. Зубчатые венцы выполнены при этом так, что они входят друг к друга конгруэнтно по форме.

У примера на фиг.4 на проходящих в плоскости перпендикулярно оси 22 вращения разделительных кромках выполнены поверхности 18, 19, проходящие в направлении периферии. Во время шлифовальной операции абразивные зерна, лежащие на передней в направлении шлифования кромке, нагружены относительно сильно, поскольку вдоль разделительного шва при соответствующем расстоянии между частями 5, 7 абразивное покрытие отсутствует. Оно имеется, однако, у соответственно соседних верхних перекрытий, так что в процессе шлифования абразив входит в контакт по всей шлифуемой ширине.

На фиг.5 изображен другой пример осуществления изобретения, у которого разделительные швы, выполненные на поверхностях 20, 21 зубчатых венцов, проходят в плоскостях, расположенных с наклоном к оси перпендикулярно оси 22 вращения. У наклоненных подобным образом разделительных швов расположенные на передней кромке в направлении вращения абразивные зерна нагружены умеренно, поскольку в процессе шлифования в контакт входят всегда другие, лежащие позади друг друга абразивные зерна.

На фиг.6 изображен другой пример выполнения абразивного инструмента, согласно изобретению, у которого разделительные швы между частями 7, 5 выполнены волнообразными. Обозначения идентичны обозначениям на фиг.4 и 5.

На фиг.7 изображен принципиальный процесс правки нерегулируемого по ширине шлифовального круга из уровня техники посредством чашечного правочного круга 27 с алмазным покрытием 28. Этот шлифовальный круг содержит абразивное покрытие 6, расположенное как на торцевой стороне, так и на участке боковой поверхности 9. Для шлифования мест опор врезным методом этот шлифовальный круг имеет по своей ширине точно тот размер, который представляет расстояние между плоскими заплечиками в месте опоры. Поэтому правка абразивного покрытия 6 на боковой поверхности 9 невозможна. Правка привела бы, в конце концов, к тому, что больше не удалось бы достичь размера между плоскими заплечиками поверхности опоры. Поэтому у подобных шлифовальных кругов правку осуществляют, в основном, только на периферийной стороне. Штрихпунктирная линия 29 обозначает контур шлифовального круга перед процессом правки. При правке удаляют размер между первоначальным контуром 29 и контуром после правки. При этом должна быть создана такая глубина правки, чтобы зерна после правки помимо получения как можно более идеальных свойств концентричного вращения шлифовального круга снова затачивались, а не сглаживались. В результате снова возникает обладающий высокой режущей способностью шлифовальный круг. На фиг.7 также показано, что правочный круг 27 с алмазным покрытием 28 обводят вокруг радиуса на участке перехода от периферийной зоны к боковой зоне шлифовального круга. Для поддержания ширины цельного шлифовального круга припуск на правку, однако, сходит на нет в направлении конца радиуса шлифовального круга. Чем меньше припуск на правку, тем сильнее на этом участке отклонение от цели, заключающейся в разрушении зерен, чтобы достичь обладающего высокой режущей способностью шлифовального круга, и тем сильнее переход к сглаживанию поверхности. При врезном шлифовании это, однако, именно тот участок перехода радиуса в боковые поверхности, который на плоских заплечиках поверхности опоры должен совершать минимальную работу шлифования. В противоположность периферийной зоне шлифования, имеющей линейный контакт со шлифуемой деталью, в зоне погружения участков перехода к стороне 9, 10 шлифовального круга имеется поверхностный контакт (фиг.9). Вся работа шлифования совершается только передними абразивными зернами; лежащие позади них непосредственно в боковой поверхности абразивные зерна не способствуют или способствуют лишь несущественно собственно процессу шлифования. Для поддержания полной ширины шлифовального круга припуск на правку вокруг радиуса сходит не на полные 90° в направлении боковых поверхностей, а достигает значения 0° уже при угле, например, 87°. Правку на боковой стороне, тем самым, не проводят.

Это еще раз показано на фиг.8а в немного увеличенном виде. Угол α, например 3° (угол, дополнительный к углу β), указывает точку, в которой на внешнем радиусном переходе шлифовального круга припуск на правку уменьшен до 0. Для того чтобы, однако, можно было соблюсти условия формы на радиусном переходе места опоры к плоским заплечикам, у цельного шлифовального круга в периферийной зоне следует удалить при правке относительно много абразива. В противном случае профиль «развалится».

Иначе обстоит дело при правке шлифовального круга, согласно изобретению. Это показано на фиг.8b. Здесь видно, что правочный круг 27 обводят вокруг всего подвергаемого правке контура шлифовального круга от периферийной зоны через радиусный участок вплоть до боковой зоны и удаляют равномерный припуск на правку, поскольку у шлифовального круга, согласно изобретению, удаленный при правке припуск может быть компенсирован посредством регулирования ширины. Таким образом, при правке можно удалить именно столько абразива, что шлифовальный круг снова будет обладать высокой режущей способностью, а сглаживания на всех абразивных участках шлифовального круга можно, следовательно, избежать. За счет удаления при правке только минимального для этого припуска шлифовальный круг, согласно изобретению, можно править существенно чаще, пока его покрытие не будет, в основном, израсходовано и шлифовальный круг не станет, тем самым, непригодным.

На фиг.9 абразивный инструмент, согласно изобретению, изображен в увеличенном виде. Здесь условия шлифования показаны в момент, когда абразивный инструмент своей боковой поверхностью 6С абразивной поверхности в зоне плоского заплечика шлифуемой детали 30 как раз начинает его врезное шлифование. Показана только часть 5 абразивного инструмента с его абразивным покрытием 6А в периферийной зоне и абразивным покрытием 6С в боковой зоне внешней боковой поверхности 9 тела в виде шлифовального круга. Далее показан исходный контур 31 детали 30, сошлифовываемый абразивным инструментом, согласно изобретению, до окончательного контура 32, обозначенного штриховой линией. При шлифовании подобного места опоры с противоположными плоскими заплечиками это происходит, как показано на фиг.9, методом врезного шлифования, причем для простоты противоположный плоский заплечик опущен. Поскольку шлифовальный круг правлен так, что его контур после правки соответствует шлифуемому окончательному контуру 32 детали, место опоры можно шлифовать за единственную операцию врезного шлифования одновременно как в периферийной зоне, так и на плоских поверхностях. Это возможно потому, что обусловленные, с одной стороны, правкой, а, с другой стороны, износом шлифовального круга отклонения, в частности отклонения его ширины, могут быть компенсированы возможностью регулирования ширины абразивного инструмента.

Обозначенный толстой линией участок на переходе от кромочного радиуса шлифовального круга к боковой поверхности 6С абразивной поверхности представляет собой зону 33 шлифования, в которой на основе того факта, что абразивный инструмент и деталь выполнены вращательно-симметричными, удаление наибольшего припуска на шлифование, т.е. припуска на плоской стороне места опоры, должно было совершено лишь немногими абразивными зернами. Эти абразивные зерна в этой боковой зоне абразивного инструмента нагружены за счет этого наиболее сильно. Лежащие в радиальном направлении абразивного инструмента (т.е. навстречу направлению врезания в деталь 30) абразивные зерна фактически не принимают участия в собственно процессе шлифования. Правочные циклы ориентированы, следовательно, в основном, на износ в этом месте. Поскольку, однако, на фиг.8b у абразивного инструмента, согласно изобретению, равномерная правка может происходить на периферийной поверхности 6В (не показана), 6А и 6С, правку и подрегулирование шлифовального круга по ширине можно постоянно осуществлять с возможностью постоянного достижения окончательного шлифуемого контура 32 детали. Таким образом, можно значительно повысить стойкость инструмента. С другой стороны, абразивный инструмент за счет правки во всей зоне шлифования можно восстановить так, что после правки будет всегда возникать «острый» и обладающий высокой режущей способностью шлифовальный круг. Благодаря этому предотвращаются структурные изменения, возникающие, при случае, в результате теплового воздействия на деталь.

На фиг.10 изображен абразивный инструмент, согласно одному усовершенствованию изобретения, у которого промежутки 25 между частями 5, 7 шлифовального круга омываются охлаждающей жидкостью 26. Охлаждающую жидкость подводят к абразивному инструменту преимущественно в осевом направлении, что может происходить преимущественно под давлением. Внутри промежутков 25 охлаждающая жидкость, с одной стороны, за счет давления, а, с другой стороны, за счет действия центробежной силы, которой охлаждающая жидкость подвержена при вращении абразивного инструмента, транспортируется наружу и может, таким образом, вытекать в разделительном шве между частями 5, 7 на периферийной поверхности, т.е. непосредственно в зоне шлифования. Подобный абразивный инструмент с внутренним охлаждением может дополнительно испытывать, само собой, еще при работе внешнее охлаждение, так что возможно получение оптимального подвода охлаждающей жидкости во все зоны шлифования.

Другое преимущество подобного абразивного инструмента с внутренним охлаждением состоит в том, что за счет непрерывного потока охлаждающей жидкости 26 разделительные швы между частями 5, 7 непрерывно очищаются и в них не могут скапливаться абразивные остатки.

Остальная конструкция абразивного инструмента, согласно изобретению, в основном, соответствует конструкции на фиг.1.

Перечень ссылочных позиций

1 - абразивный инструмент

2 - шлифовальный шпиндель

3 - зажимной фланец

4 - стяжной винт

5 - часть абразивного инструмента

6 - абразивные поверхности

6А, В - периферийная зона абразивных поверхностей

6С, D - боковые поверхности абразивных поверхностей

7 - часть абразивного инструмента

8 - внешний центрирующий заплечик/центрирующий поясок

9 - внешняя боковая поверхность тела в виде шлифовального круга

10 - внешняя боковая поверхность тела в виде шлифовального круга

11 - шкала для регулировочного механизма

12 - стяжной винт для регулировочного механизма

13 - стяжная шпилька

14 - внутренний центрирующий заплечик/центрирующий поясок

15 - верхнее перекрытие

16 - верхнее перекрытие

17 - периферийная линия

18 - поверхность перпендикулярно оси вращения

19 - поверхность перпендикулярно оси вращения

20 - поверхность с наклоном к оси вращения

21 - поверхность с наклоном к оси вращения

22 - ось вращения

23 - регулировочный винт

24 - опорная поверхность

25 - промежуток

26 - охлаждающая жидкость

27 - правочный круг

28 - алмазное покрытие

29 - контур шлифовального круга до правки

30 - деталь

31 - исходный контур детали

32 - окончательный контур детали

33 - абразивная поверхность

Реферат

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении разъемного абразивного инструмента, состоящего по меньшей мере из двух соединенных между собой частей. Инструмент выполнен с покрытием из CBN или алмаза в виде шлифовального круга с прерывистой в периферийной зоне абразивной поверхностью. Одна его часть неподвижно установлена на шлифовальном шпинделе, а другая - закреплена с возможностью перемещения относительно неподвижной части. Предусмотрены по меньшей мере три настроечно-регулировочных узла, расположенные по периферии регулируемой части как можно ближе в радиальном направлении к внешней периферии абразивного инструмента. Вне настроечно-регулировочных узлов между неподвижной и регулируемой частями расположен радиально внешний центрирующий поясок. Регулируемая часть выполнена с возможностью регулирования и фиксации положения относительно неподвижной части посредством настроечно-регулировочных узлов. В результате обеспечивается компенсация отклонения размера инструмента от фактического или изменения размера шлифуемой ширины без частичной или полной замены инструмента. 8 з.п. ф-лы, 10 ил.

Комментарии