Композиция для улучшения свойств холодной текучести топливных масел - RU2543047C2

Код документа: RU2543047C2

Описание

Настоящее изобретение касается композиции для улучшения свойств холодной текучести топливных масел. Кроме того, в настоящем изобретении описано применение данных композиций.

Топливо в настоящее время в основном производится из полезных ископаемых. Однако эти ресурсы ограничены, поэтому ведутся поиски их замены. Вследствие этого растет интерес к возобновляемому сырью, которое может использоваться для производства топлива. Очень интересным вариантом замены является, в частности, биодизельное топливо.

Под термином «биодизель» во многих случаях понимается смесь сложных эфиров жирных кислот, обычно метиловых эфиров жирных кислот (FAME), с длиной цепи остатка жирной кислоты от 14 до 24 атомов углерода и количеством двойных связей от 0 до 3. Чем больше число атомов углерода и чем меньше двойных связей, тем выше температура плавления FAME. Типичным сырьем являются растительные масла (т.е. глицериды), такие как рапсовое масло, подсолнечное масло, соевое масло, пальмовое масло, кокосовое масло и, в некоторых случаях, даже использованное растительное масло. Их превращают в соответствующие FAME переэтерификацией, обычно с использованием метанола в условиях основного катализа.

Содержание FAME влияет также на свойства холодной текучести сырья. Чем меньше число атомов углерода и чем больше двойных связей присутствует в цепочках жирных кислот, тем лучше свойство холодной текучести сырья. Обычными методами определения качества в плане свойства холодной текучести являются: анализ температуры застывания (РР), как описано в ASTM D97, анализ предела фильтруемости по температуре блокады холодного фильтра (CFPP), осуществляемый в соответствии с DIN EN 116 или ASTM D6371, и определение температуры помутнения (CP) согласно ASTM D2500.

В настоящее время сложный метиловый эфир рапсового масла (RME) является предпочтительным сырьем для производства биодизеля в Европе, поскольку рапс дает больше масла на единицу площади по сравнению с другими источниками масла. Однако в связи с высоким уровнем цен на RME разрабатывались также смеси RME с другим сырьем, таким как метиловый эфир соевого масла (SME) или пальмового масла (РМЕ). Помимо применения 100%-ного биодизеля, также интересны смеси дизельного топлива из ископаемых источников, т.е. среднего дистиллята от перегонки сырой нефти, и биодизеля вследствие улучшенных низкотемпературных свойств и характеристик процесса горения.

Вследствие ухудшающихся экологических характеристик и уменьшения мировых запасов сырой нефти использование чистого биодизеля (В 100) стало важной задачей во многих странах. Однако многие факторы, от разных характеристик сгорания до коррозии уплотнителей, служат препятствиями для использования биодизеля как замены дизельного топлива из ископаемого сырья. Другой важной помехой являются характеристики текучести биодизеля при низкой температуре.

Например, RME имеет температура блокады холодного фильтра (CFPP) в диапазоне от -13 до -16°С, что не соответствует требованиям к зимнему дизельному топливу в Центральной Европе (значение CFPP -20°С или ниже). Проблема усложняется, когда используется сырье с более высоким содержанием насыщенных углеродных цепей, такое как SME, РМЕ или метиловый эфир твердого животного жира (ТМЕ), а также чистый В100 или смеси с RME. Вследствие этого в предшествующем уровне техники использовали добавки для улучшения холодной текучести.

Широко известны полиалкил(мет)акрилаты РА(М)А в присутствии М(М)А (например, патент Rohm & Haas Со: US 5,312,884) или в отсутствие М(М)А (например, патент Shell Oil: US 3,869,396) в качестве улучшителей текучести для нефтяного топлива. В литературе также можно найти применение гидроксисодержащих РА(М)А в качестве улучшителя текучести (CFI) для биодизеля (например, патент RohMax Additives GmbH: ЕР 103260). Также в US 2009/0064568 описана композиция биодизельного топлива, в частности РМЕ, содержащая РА(М)А в качестве улучшителя текучести.

В WO 2009/047786 (Dai-ichi Karkaria Ltd) описан процесс этерификации и полимеризации для синтеза РА(М)А сополимера из смеси спиртов, содержащей 1-6% углеводорода. Данный сополимер применяется в качестве средства, понижающего температуру застывания нефтяного топлива и биодизеля. В WO 2008/154558 (Arkema Inc) описано изобретение алкил(мет)акриловых блок-сополимеров или гомополимеров, синтезируемых методом контролируемой свободно-радикальной полимеризации, и их применение в качестве модификаторов холодной текучести в составе биотоплива.

Другим ингредиентом, широко применяемым в качестве CFI, является сополимер этилена и винилацетата (EVA), описанный в US 5,743,923 (Exxon Chemicals), US 7,276,264 (Clariant GmbH). В US 6,565,616 (Clariant GmbH) описана добавка для улучшения холодной текучести, содержащая смесь EVA и сополимеров, содержащих малеиновый ангидрид или алкилакрилаты. В ЕР 406684 (Rohm GmbH) описана добавка для улучшения свойства холодной текучести, содержащая смесь сополимера EVA и РА(М)А.

В US 4,932,980 и ЕР 406684 (оба от Rohm GmbH) описаны улучшители текучести на основе привитых полимеров, состоящих из 80-20% сополимера EVA в качестве основы и 20-80% алкил(мет)акрилата в качестве привитого мономера. US 2007/0161755 (Clariant Ltd) фокусируется на применении EVA-привитого-(мет)акрилата в качестве улучшителя текучести для минерального топлива и биотоплива. В данном патенте (заявке) также упомянуто добавление дополнительных добавок.

Известные полимеры показывают приемлемую эффективность в качестве улучшителей свойства холодной текучести. Однако вследствие упомянутых выше аспектов, дальнейшее улучшение свойства холодной текучести представляет собой устойчивую проблему. Некоторые из упомянутых выше добавок улучшают свойство холодной текучести при очень точном содержании в топливном масле. Однако при концентрациях выше или ниже определенного точного значения, холодная текучесть значительно ниже. Коммерчески доступные топливные масла стандартизованы в некоторых аспектах, таких как характеристики текучести, поведение при горении и происхождение топливного масла. Однако биодизельное топливное масло не стандартизовано по композиции эфиров жирных кислот. Кроме того, недавно разработанные двигатели могут использовать топливное масло из ископаемого сырья и биодизельное топливное масло в разных соотношениях. Ориентируясь на цену и доступность топливного масла, потребители обычно используют топливное масло из различных источников, содержащих различные улучшители холодной текучести. Вследствие этого невозможно избежать разбавления добавки к топливному маслу, так чтобы не снижалась эффективность добавки. Поэтому, несмотря на то, что данные добавки демонстрируют приемлемую эффективность при очень точном содержании, их общую эффективность необходимо повышать.

Кроме того, некоторые добавки могут обладать приемлемой эффективностью в отношении очень частного типа топливного масла, такого как сложный метиловый эфир рапсового масла (RME). Однако в других топливных маслах, таких как дизельное топливо минерального происхождения или сложный метиловый эфир пальмового масла (РМЕ), данные добавки работают плохо. Как указано выше, невозможно избежать смешивания потребителями разных типов топливного масла. Поэтому добавки должны иметь возможность применения в очень разных композициях топливного масла.

Кроме того, необходимо, чтобы добавки могли производиться простым и недорогим способом и, в особенности, из коммерчески доступных компонентов. В этом контексте, необходимо, чтобы они могли производиться в промышленном масштабе без строительства новых заводов или без потребности в заводах сложной конструкции.

Перечисленные задачи, а также другие задачи, которые не перечислены в явном виде, но напрямую следуют или очевидны из описанных в настоящем введении аспектов, решены с помощью композиций, имеющих отличительные признаки по п.1 формулы изобретения. Соответствующие модификации изобретенных композиций защищены пунктами формулы изобретения, зависимьми от п.1. Способ по п.20 формулы изобретения обеспечивает решение основной проблемы.

Соответственно, в настоящем изобретении описана композиция, содержащая по меньшей мере один полиалкил(мет)акрилатный полимер, имеющий среднечисловую молекулярную массу Мn от 1000 до 10000 г/моль и полидисперсность Mw/Mn от 1 до 8, и по меньшей мере один этилен-винилацетатный сополимер, содержащий фрагменты, являющиеся производными по меньшей мере одного алкил(мет)акрилата, содержащего 1-30 атомов углерода в алкильном остатке.

Описанная композиция обладает высокой эффективностью в качестве улучшителя холодной текучести в большом диапазоне концентраций.

В то же время полимеры по настоящему изобретению обеспечивают дополнительные преимущества. Они включают следующие преимущества:

Композиции по настоящему изобретению улучшают свойства холодной текучести очень разных композиций топливного масла. Композиция добавки по настоящему изобретению обладает выдающейся эффективностью в качестве улучшителя холодной текучести. Кроме того, указанные улучшения достигаются при использовании малых или больших количеств описанной композиции по отношению к топливному маслу. Композиции по настоящему изобретению можно получать очень простым и легким способом. Можно применять традиционные промышленные технологические установки.

Композиция по настоящему изобретению содержит по меньшей мере один полиалкил(мет)акрилатный полимер, имеющий среднечисловую молекулярную массу Мn от 1000 до 10000 г/моль и полидисперсность Mw/Mn от 1 до 8.

Полиалкил(мет)акрилатные полимеры представляют собой полимеры, содержащие фрагменты, являющиеся производными алкил(мет)акрилатных мономеров. Термин «(мет)акрилаты» включает метакрилаты и акрилаты, а также их смеси. Эти мономеры хорошо известны в данной области техники. Алкильные остатки сложноэфирных соединений могут быть линейными, циклическими или разветвленными. Обычно алкильные остатки могут содержать 1-40, предпочтительно 5-30 и более предпочтительно 7-15, атомов углерода. Данные мономеры можно применять по отдельности или в виде смесей различных алкил(мет)акрилатных мономеров, получая полиалкил(мет)акрилатные полимеры, которые могут применяться в соответствии с настоящим изобретением. Обычно полиалкил(мет)акрилатные полимеры содержат по меньшей мере 50 мас.%, предпочтительно по меньшей мере 70 мас.% и более предпочтительно по меньшей мере 90 мас.%, алкил(мет)акрилатных мономеров, содержащих 7-15 атомов углерода в алкильном остатке.

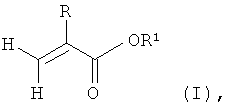

В предпочтительном аспекте настоящего изобретения, полиалкил(мет)акрилатные полимеры, которые могут применяться в настоящем изобретении, могут содержать фрагменты, являющиеся производными одного или более алкил(мет)акрилатных мономеров формулы (I)

где R представляет собой атом водорода или метил, R1 представляет собой линейный, разветвленный или циклический остаток, содержащий 1-6 атомов углерода, в особенности 1-5 и предпочтительно 1-3 атомов углерода.

Примерами мономеров формулы (I) являются, среди прочих, (мет)акрилаты, являющиеся производными насыщенных спиртов, такие как метил(мет)акрилат, этил(мет)акрилат, н-пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, трет-бутил(мет)акрилат, пентил(мет)акрилат и гексил(мет)акрилат; циклоалкил(мет)акрилаты, такие как циклопентил(мет)акрилат и циклогексил(мет)акрилат. Предпочтительно полимеры содержат фрагменты, являющиеся производными метилметакрилата.

Полиалкил(мет)акрилатные полимеры, которые могут применяться в настоящем изобретении, могут содержать 0-40 мас.%, предпочтительно 0.1-30 мас.%, в частности 0.5-20 мас.%, фрагментов, являющихся производными одного или более алкил(мет)акрилатных мономеров формулы (I), из расчета на общую массу полимера.

Полиалкил(мет)акрилатный полимер можно получать предпочтительно свободнорадикальной полимеризацией. Соответственно, массовые доли фрагментов полиалкил(мет)акрилатного полимера, описанного в настоящей заявке, соответствуют массовым долям соответствующих мономеров, применяемых для получения полимера по настоящему изобретению.

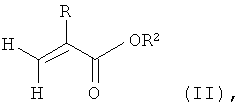

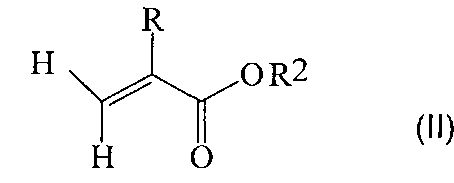

Предпочтительно полиалкил(мет)акрилатный полимер содержит фрагменты одного или более алкил(мет)акрилатных мономеров формулы (II)

где R представляет собой атом водорода или метил, R2 представляет собой линейный, разветвленный или циклический остаток, содержащий 7-15 атомов углерода.

Примеры компонента (II) включают

(мет)акрилаты, являющиеся производными насыщенных спиртов, такие как 2-этилгексил (мет)акрилат, гептил (мет)акрилат, 2-трет-бутилгептил (мет)акрилат, н-октил (мет)акрилат, 3-изопропилгептил (мет)акрилат, нонил (мет)акрилат,

децил (мет)акрилат, ундецил (мет)акрилат, 5-метилундецил (мет)акрилат, н-додецил (мет)акрилат, 2-метилдодецил (мет)акрилат, тридецил (мет)акрилат, 5-метилтридецил (мет)акрилат, н-тетрадецил (мет)акрилат, пентадецил (мет)акрилат;

(мет)акрилаты, являющиеся производными насыщенных спиртов, например олеил (мет)акрилат;

циклоалкил(мет)акрилаты, такие как циклогексил (мет)акрилат, имеющие заместитель в цикле, например трет-бутилциклогексил (мет)акрилат и триметилциклогексил (мет)акрилат, борнил (мет)акрилат и изоборнил (мет)акрилат.

Полиалкил(мет)акрилатный полимер предпочтительно содержит по меньшей мере 10 мас.%, в особенности по меньшей мере 20 мас.% фрагментов, являющихся производными одного или более алкил(мет)акрилатов формулы (II), из расчета на общую массу полимера. В предпочтительном аспекте настоящего изобретения, полимер содержит предпочтительно около 25-100 мас.%, более предпочтительно около 70-99 мас.%, фрагментов, являющихся производными мономеров формулы (II).

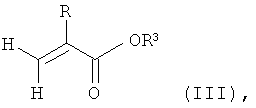

Кроме того, полиалкил(мет)акрилатные полимеры, которые могут применяться в настоящем изобретении, могут содержать фрагменты, являющиеся производными одного или более алкил(мет)акрилатных мономеров формулы (III)

где R представляет собой атом водорода или метил, R3 представляет собой линейный, разветвленный или циклический остаток, содержащий 16-40 атомов углерода, предпочтительно 16-30 атомов углерода.

Примеры компонента (III) включают (мет)акрилаты, являющиеся производными насыщенных спиртов, такие как гексадецил (мет)акрилат, 2-метилгексадецил (мет)акрилат, гептадецил (мет)акрилат, 5-изопропилгептадецил (мет)акрилат, 4-трет-бутилоктадецил (мет)акрилат, 5-этилоктадецил (мет)акрилат, 3-изопропилоктадецил (мет)акрилат, октадецил (мет)акрилат, нонадецил (мет)акрилат, эйкозил (мет)акрилат, цетилэйкозил (мет)акрилат, стеарилэйкозил (мет)акрилат, докозил (мет)акрилат и/или эйкозилтетратриаконтил (мет)акрилат; циклоалкил(мет)акрилаты, такие как 2,4,5-три-т-бутил-3-винилциклогексил (мет)акрилат, 2,3,4,5-тетра-т-бутилциклогексил (мет)акрилат.

Полиалкил(мет)акрилатные полимеры, которые могут применяться в настоящем изобретении, могут содержать 0-40 мас.%, предпочтительно 0.1-30 мас.%, в частности 0.5-20 мас.%, фрагментов, являющихся производными одного или более алкил(мет)акрилатных мономеров формулы (III), из расчета на общую массу полимера.

В конкретном варианте выполнения настоящего изобретения массовое соотношение сложноэфирных соединений формулы (II), содержащих 7-15 атомов углерода в алкильном радикале, к сложноэфирным соединениям формулы (III), содержащим 16-40 атомов углерода в алкильном радикале, предпочтительно находится в интервале от 100:1 до 1:1, более предпочтительно в интервале от 50:1 до 2:1, особенно предпочтительно от 10:1 до 5:1.

Сложноэфирные соединения с остатком длинноцепочечного спирта, в особенности мономеры формул (II) и (III), можно получить, например, реакцией (мет)акрилатов и/или соответствующих кислот с длинноцепочечными жирными спиртами, продуктом которой в целом является смесь сложных эфиров, таких как (мет)акрилаты с разными длинноцепочечными спиртами. Указанные жирные спирты включают, среди прочих, Охо Alcohol® 7911 и Охо Alcohol® 7900, Охо Alcohol® 1100 (Monsanto); Alphanol® 79 (ICI); Nafol® 1620, Alfol® 610 и Alfol® 810 (Sasol); Epal® 610 и Epal® 810 (Ethyl Corporation); Linevol® 79, Linevol® 911 и Dobanol® 25L (Shell AG); Lial 125 (Sasol); Dehydad® и Dehydad®, и Lorol® (Cognis).

Полимеры могут содержать фрагменты, являющиеся производными сомономеров, в качестве необязательного компонента.

Указанные сомономеры включают гидроксиалкил(мет)акрилаты, такие как 3-гидроксипропил(мет)акрилат, 3,4-дигидроксибутил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, 2,5-диметил-1,6-гександиол (мет)акрилат, 1,10-декандиол (мет)акрилат;

аминоалкил(мет)акрилаты и аминоалкил (мет)акриламиды, такие как N-(3-диметиламинопропил)метакриламид, 3-диэтиламинопентил (мет)акрилат, 3-дибутиламиногексадецил (мет)акрилат;

нитрилы (мет)акриловой кислоты и другие азотсодержащие (мет)акрилаты, такие как N-(метакрилоилоксиэтил)диизобутилкетимин, N-(метакрилоилоксиэтил)дигексадецилкетимин, (мет)акрилоиламидоацетонитрил, 2-метакрилоилоксиэтилметилцианамид, цианометил(мет)акрилат;

арил (мет)акрилаты, такие как бензил (мет)акрилат или фенил (мет)акрилат, где акриловый остаток в каждом случае может быть незамещенным или иметь до четырех заместителей;

карбонилсодержащие (мет)акрилаты, такие как 2-карбоксиэтил(мет)акрилат, карбоксиметил(мет)акрилат, оксазолидинилэтил(мет)акрилат, N-(метакрилоилокси)формамид, ацетонил (мет)акрилат, N-метакрилоилморфолин, N-метакрилоил-2-пирролидинон, N-(2-метакрилоилоксиэтил)-2-пирролидинон, N-(3-метакрилоилоксипропил)-2-пирролидинон, N-(2-метакрилоилоксипентадецил)-2-пирролидинон, N-(3-метакрилоилоксигептадецил-2-пирролидинон;

(мет)акрилаты простоэфирных спиртов, такие как тетрагидрофурфурил (мет)акрилат, метоксиэтоксиэтил(мет)акрилат, 1-бутоксипропил(мет)акрилат, циклогексилоксиэтил(мет)акрилат, пропоксиэтоксиэтил(мет)акрилат, бензилоксиэтил(мет)акрилат, фурфурил (мет)акрилат, 2-бутоксиэтил(мет)акрилат, 2-этокси-2-этоксиэтил(мет)акрилат, 2-метокси-2-этоксипропил(мет)акрилат, этоксилированные (мет)акрилаты, 1-этоксибутил(мет)акрилат, метоксиэтил(мет)акрилат, 2-этокси-2-этокси-2-этоксиэтил(мет)акрилат, сложные эфиры (мет)акриловой кислоты и метоксиполиэтиленгликолей;

(мет)акрилаты галогенированных спиртов, такие как 2,3-дибромпропил(мет)акрилат, 4-бромфенил (мет)акрилат, 1,3-дихлор-2-пропил(мет)акрилат, 2-бромэтил(мет)акрилат, 2-иодэтил(мет)акрилат, хлорметил(мет)акрилат;

оксиранил (мет)акрилат, такой как 2,3-эпоксибутил(мет)акрилат, 3,4-эпоксибутил(мет)акрилат, 10, 11 эпоксиундецил (мет)акрилат, 2,3-эпоксициклогексил (мет)акрилат, оксиранил (мет)акрилаты, такие как 10,11-эпоксигексадецил (мет)акрилат, глицидил (мет)акрилат;

фосфор-, бор- и/или кремнийсодержащие (мет)акрилаты, такие как 2-(диметилфосфато)пропил(мет)акрилат, 2-(этилфосфито)пропил(мет)акрилат, 2-диметилфосфинометил(мет)акрилат, диметилфосфоноэтил(мет)акрилат,

диэтилметакрилоил фосфонат, дипропилметакрилоил фосфат, 2-(дибутилфосфоно)этил(мет)акрилат, 2,3-бутиленметакрилоилэтилборат,

метилдиэтоксиметакрилоилэтоксисилан, диэтилфосфатоэтил(мет)акрилат;

серосодержащие (мет)акрилаты, такие как этилсульфинилэтил(мет)акрилат, 4-тиоцианатобутил(мет)акрилат, этилсульфонилэтил(мет)акрилат, тиоцианатометил(мет)акрилат, метилсульфинилметил(мет)акрилат, бис(метакрилоилоксиэтил)сульфид;

гетероциклические (мет)акрилаты, такие как 2-(1-имидазолил)этил(мет)акрилат, 2-(4-морфолинил)этил(мет)акрилат и 1 -(2-метакрилоилоксиэтил)-2-пирролидон;

малеиновая кислота и производные малеиновой кислоты, такие как моно- и диэфиры малеиновой кислоты, малеиновый ангидрид, метилмалеиновый ангидрид, малеинимид,метилмалеинимид;

фумаровая кислота и производные фумаровой кислоты, такие как, например, моно- и ди-эфиры фумаровой кислоты;

винилгалогениды, такие как, например, винилхлорид, винилбромид, винилиденхлорид и винилиденфторид;

виниловые эфиры, такие как винилацетат;

виниловые мономеры, содержащие ароматические группы, такие как стирол, замещенные стиролы с алкильным заместителем в боковой цепи, такие как α-метилстирол и α-этилстирол, замещенные стиролы с алкильным заместителем в кольце, такие как винилтолуол и п-метилстирол, галогенированные стиролы, такие как монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы;

гетероциклические виниловые соединения, такие как 2-винилпиридин, 3-винилпиридин, 2-метил-5-винилпиридин, 3-этил-4-винилпиридин, 2,3-диметил-5-винилпиридин, винилпиримидин, винилпиперидин, 9-винилкарбазол, 3-винилкарбазол, 4-винилкарбазол, 1-винилимидазол, 2-метил-1-винилимидазол, N-винилпирролидон, 2-винилпирролидон, N-винилпирролидин, 3-винилпирролидин,

N-винилкапролактам, N-винилбутиролактам, винилоксолан, винилфуран, винилтиофен, винилтиолан, винилтиазолы и гидрированные винилтиазолы, винилоксазолы и гидрированные винилоксазолы;

простые виниловые и изопрениловые эфиры;

метакриловая кислота и акриловая кислота.

Перечисленные сомономеры и сложноэфирные мономеры формул (I), (II) и (III) могут применяться каждый по отдельности или в виде смесей.

Относительное содержание сомономеров может варьироваться в зависимости от области применения и профиля свойств полимера. В целом, относительное содержание может находиться в диапазоне от 0 до 60 мас.%, предпочтительно от 0.01 до 20 мас.% и более предпочтительно от 0.1 до 10 мас.%. Вследствие характеристик горения и экологических причин относительное содержание мономеров, которые содержат ароматические группы, гетероароматические группы, азотсодержащие группы, фосфорсодержащие группы и серосодержащие группы, должно быть минимизировано. Поэтому относительное содержание указанных мономеров можно ограничить величиной 1 мас.%, в частности 0.5 мас.%, и предпочтительно 0.01 мас.%.

Предпочтительно полиалкил(мет)акрилатный полимер содержит фрагменты, являющиеся производными гидроксилсодержащих мономеров и/или (мет)акрилатов простоэфирных спиртов. В предпочтительном варианте выполнения настоящего изобретения, полиалкил(мет)акрилатный полимер предпочтительно содержит 0,1-40 мас.%, в особенности 1-20 мас.%, и более предпочтительно 2-10 мас.% гидроксилсодержащего мономера и/или (мет)акрилатов простоэфирных спиртов, из расчета на массу полимера. Гидроксилсодержащие мономеры включают гидроксиалкил(мет)акрилаты и виниловые спирты. Данные мономеры были подробно описаны выше.

Полиалкил(мет)акрилатные полимеры, применяющиеся по настоящему изобретению, имеют среднечисловую молекулярную массу Мn в диапазоне от 1000 до 10000 г/моль, предпочтительно в диапазоне от 2000 до 7000 г/моль и более предпочтительно в диапазоне от 3000 до 6000 г/моль.

Полидисперсность Mw/Mn полиалкил(мет)акрилатных полимеров находится в диапазоне от 1 до 8, предпочтительно от 1.05 до 6.0, более предпочтительно от 1.1 до 5.0 и наиболее предпочтительно от 1.3 до 2.5. Средневесовая молекулярная масса Mw, среднечисловая молекулярная масса Мn и полидисперсность Mw/Mn могут быть определены методом эксклюзионной хроматографии, используя метилметакрилатный полимер в качестве стандарта.

Структура полиалкил(мет)акрилатных полимеров некритична для многих областей применения и свойств. Соответственно, данные полимеры могут представлять собой статистические сополимеры, градиентные сополимеры, блок-сополимеры и/или привитые сополимеры. Блок-сополимеры и градиентные сополимеры можно получить, например, скачкообразным изменением композиции мономеров в ходе роста цепи.

Получение полиалкил(мет)акрилатных полимеров из описанных выше мономеров известно в данной области техники. Так, указанные полимеры можно получить, в частности, свободнорадикальной полимеризацией и родственными способами, например методом ATRP (=Atom Transfer Radical Polymerization, радикальная полимеризация с переносом атома), RAFT (=Reversible Addition Fragmentation Chain Transfer, полимеризация с передачей цепи по механизму присоединения-фрагментации) или по процессу NMP (nitroxide-mediated polymerization, полимеризация с участием нитроксильных радикалов). Помимо этого, указанные полимеры могут быть также получены методом анионной полимеризации.

Обычная свободнорадикальная полимеризация описана, среди прочих, в книге Ullmann′s Encyclopedia of Industrial Chemistry, Sixth Edition. Обычно применяют инициатор полимеризации. В число подходящих инициаторов входят азо-инициаторы, широко известные в данной области техники, такие как 2,2′-азо-бис-изобутиронитрил (AIBN), 2,2′-азо-бис-(2-метилбутиронитрил) (AMBN) и 1,1-азобисциклогексанкарбонитрил, а также перокси-соединения, такие как метилэтилкетон пероксид, ацетилацетон пероксид, дилаурил пероксид, трет-бутил пероксипивалат, трет-бутил перокси-2-этилгексаноат, трет-амил перокси-2-этилгексаноат, кетон пероксид, трет-бутил пероктоат, метил-изобутилкетон пероксид, циклогексанон пероксид, дибензоил пероксид, трет-бутил пероксибензоат, трет-бутил пероксиизопропилкарбонат, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, трет-бутил перокси-2-этилгексаноат, трет-бутил перокси-3,5,5-триметилгексаноат, дикумил пероксид, 1,1-бис(трет-бутилперокси)циклогексан, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, кумил гидропероксид, трет-бутил гидропероксид, бис(4-трет-бутилциклогексил) пероксидикарбонат, смеси двух или более их перечисленных выше соединений, и смеси перечисленных выше соединений с соединениями, которые не были перечислены, но также могут образовывать свободные радикалы. Кроме того, могут применяться агенты передачи цепи. Подходящими агентами передачи цепи являются, например, жирорастворимые меркаптаны, например додецилмеркаптан или 2-меркаптоэтанол, или еще агенты передачи цепи из класса терпенов, например терпинеолы.

Предпочтительно полимеры могут быть получены путем применения больших количеств инициатора и малых количеств агентов передачи цепи. В особенности, смесь для получения полиалкил(мет)акрилатного полимера, который может применяться в настоящем изобретении, может содержать 1-15 мас.%, предпочтительно 2-10 мас.% и более предпочтительно 4-8 мас.% инициатора, из расчета на количество мономеров. Количество агентов передачи цепи может составлять 0-2 мас.%, предпочтительно 0.01-1 мас.% и более предпочтительно 0.02-0.1 мас.%, из расчета на количество мономеров.

ATRP процесс сам по себе известен. Его рассматривают как «живую» свободнорадикальную полимеризацию, но это никоим образом не накладывает ограничений на описание механизма. В этих процессах, соединение переходного металла реагирует с соединением, имеющим переносимый атом или группу. В результате переносимый атом или группа переходит в соединение переходного металла, окисляя атом металла. В этой реакции формируется радикал, который присоединяется к этиленовым группам. Однако перенос атома или группы в соединение переходного металла является обратимым, и атом или группа переносится обратно на растущую полимерную цепь, что дает в результате контролируемую полимеризационную систему. Соответственно, можно контролировать структуру полимера, молекулярную массу и распределение молекулярной массы. Данная реакция описана, например, в статье J S. Wang, et al., J. Am. Chem. Soc, vol.117, p.5614-5615 (1995), в статье Matyjaszewski, Macromolecules, vol.28, p.7901-7910 (1995). Кроме того, в патентных заявках WO 96/30421, WO 97/47661, WO 97/18247, WO 98/40415 и WO 99/10387 раскрываются варианты ATRP, описанные выше.

Предпочтительно для получения полимеров, которые могут применяться в настоящем изобретении, могут применяться каталитические процессы с переносом цепи с использованием хелатных комплексов кобальта (II), как описано в US 4,694,054 (Du Pont Со) или US 4,526,945 (SCM Со). Документы US 4,694,054 (Du Pont Co), поданный в патентное ведомство США 27 января 1986 года под номером заявки 821,321, и US 4,526,945 (SCM Со), поданный в патентное ведомство США 21 марта 1984 под номером заявки 591,804, включены в настоящий документ посредством ссылки.

Кроме того, полимеры по настоящему изобретению можно получить, например, также методами с обратимой передачей цепи по механизму присоединения-фрагментации (RAFT). Данный процесс детально описан, например, в WO 98/01478 и WO 2004/083169, ссылки на который включены в настоящий текст.

Кроме того, полиалкил(мет)акрилатные полимеры можно получить также методами полимеризации с участием нитроксида (NMP), которые описаны, среди прочего, в патенте США 4,581,429.

Перечисленные методы подробно описаны, в частности, с приведением дополнительных ссылок, среди прочего, в книге К. Matyjazewski, Т.P.Davis, Handbook of Radical Polymerization, Wiley Interscience, Hoboken 2002, которая включена в настоящий документ посредством ссылки.

Анионная полимеризация хорошо известна в данной области техники и описана, среди прочего, в книге Ullmann′s Encyclopedia of Industrial Chemistry, Sixth Edition. В предпочтительном варианте выполнения настоящего изобретения, полиалкил(мет)акрилатный полимер можно получить согласно методу, описанному в US 4,056,559 (Rohm & Haas Со), поданном в патентное ведомство США 23 октября 1974 года под номером заявки 517,336. Документ US 4,056,559 включен в настоящий документ посредством ссылки. В частности, в качестве инициатора может применяться раствор метоксида калия.

Полимеризацию можно проводить при нормальном давлении, пониженном давлении или повышенном давлении. Температура полимеризации тоже не является критичной. Однако обычно она находится в диапазоне от -200°С до 200°С, в особенности от 0°С до 190°С, предпочтительно от 60°С до 180°С и более предпочтительно от 120°С до 170°С. Более высокие температуры особенно предпочтительны при свободнорадикальной полимеризации с использованием больших количеств инициатора.

Полимеризацию можно проводить в присутствии растворителя или без растворителя. Термин «растворитель» следует понимать в данном контексте в широком смысле.

Полимеризацию предпочтительно проводят в неполярном растворителе. В данную категорию входят углеводородные растворители, например ароматические растворители, такие как толуол, бензол и ксилол, насыщенные углеводороды, например циклогексан, гептан, октан, нонан, декан, додекан, которые также могут быть в разветвленной форме. Перечисленные растворители могут применяться в индивидуальном виде и в виде смеси. Особенно предпочтительными растворителями являются минеральные масла, дизельное топливо минерального происхождения, природные растительные и животные масла, биодизельное топливо и синтетические масла (например, сложноэфирные масла, такие как динониладипат), а также их смеси. Из перечисленных, особенное предпочтение отдается минеральным маслам и дизельному топливу минерального происхождения.

Помимо полиалкил(мет)акрилатного полимера, описанного выше, композиция по настоящему изобретению содержит по меньшей мере один этилен-винилацетатный сополимер, содержащий фрагменты, являющиеся производными по меньшей мере одного алкил(мет)акрилата, содержащего 1-30 атомов углерода в алкильном остатке. Как упомянуто выше, полиалкил(мет)акрилатный полимер может также содержать фрагменты, являющиеся производными этилена и винилацетата как сомономеров. Однако этилен-винилацетатный сополимер отличается от полиалкил(мет)акрилатного сополимера. В особенности, количества этилена и/или винилацетата в этилен-винилацетатном сополимере выше, чем в полиалкил(мет)акрилатном полимере. Поэтому композиция по настоящему изобретению содержит по меньшей мере два полимера, отличающиеся по содержанию этилена и/или винилацетата.

Полимеры, содержащие фрагменты, являющиеся производными этилена, винилацетата и по меньшей мере одного алкил(мет)акрилата. содержащего 1-30 атомов углерода в алкильном остатке, можно получить полимеризацией соответствующей композиции мономеров. Этилен и винилацетат коммерчески доступны от разных поставщиков. Алкил(мет)акрилаты, содержащие 1-30 атомов углерода в алкильном остатке, описаны выше.

Указанные этилен-винилацетатные сополимеры могут содержать 1-60 мас.%, в частности 5-40 мас.%, предпочтительно 10-20 мас.%, фрагментов, являющихся производными этилена, из расчета на общую массу повторяющихся фрагментов. Особое предпочтение отдается этилен-винилацетатным сополимерам, содержащим предпочтительно 0.5-60 мас.%, в особенности 2-30 мас.% и более предпочтительно 5-10 мас.%, винилацетата, из расчета на общую массу повторяющихся фрагментов. Предпочтительно количество алкил(мет)акрилатов, содержащих 1-30 атомов углерода в алкильном остатке, находится в диапазоне от 10 мас.% до 90 мас.%, в особенности в диапазоне 30-80 мас.% и более предпочтительно в диапазоне 60-80 мас.%, из расчета на общую массу повторяющихся фрагментов.

В конкретном варианте выполнения настоящего изобретения, этилен-винилацетатные сополимеры предпочтительно содержат 30-90 мас.%, более предпочтительно 60-80 мас.%, фрагментов, являющихся производными по меньшей мере одного алкил(мет)акрилата, содержащего 7-15 атомов углерода в алкильном остатке.

Предпочтительно молярное соотношение этилен/винилацетат в этилен-винилацетатном сополимере может находиться в диапазоне от 100:1 до 1:2, более предпочтительно в диапазоне от 20:1 до 2:1, особенно предпочтительно от 10:1 до 3:1. Молярное соотношение алкил(мет)акрилатов, содержащих 1-30 атомов углерода в алкильном остатке, к винилацетату в этилен-винилацетатном сополимере предпочтительно находится в диапазоне от 50:1 до 1:2, более предпочтительно в диапазоне от 10:1 до 1:1, особенно предпочтительно от 5:1 до 2:1. В частности, молярное соотношение этилена в этилен-винилацетатном сополимере к алкил(мет)акрилатам, содержащим 1-30 атомов углерода в алкильном остатке, предпочтительно находится в диапазоне от 10:1 до 1:20, более предпочтительно в диапазоне от 2:1 до 1:10, особенно предпочтительно от 1:1 до 1:5.

Помимо упомянутых выше мономеров, этилен-винилацетатный сополимер может содержать другие сомономеры. Эти мономеры описаны выше. В особенности предпочтительными являются виниловые эфиры и олефины. Подходящими виниловыми эфирами являются производные жирных кислот, содержащих линейные или разветвленные алкильные группы, содержащие 2-30 атомов углерода. Их примеры включают винилпропионат, винилбутират, винилгексаноат, винилгептаноат, винилоктаноат, виниллаурат и винилстеарат, а также сложные эфиры винилового спирта с разветвленными жирными кислотами, такие как винилизобутират, винилпивалат, винил 2-этилгексаноат, винил изононаноат, винил неононаноат, винил неодеканоат и винил неоундеканоат. Подходящие олефины включают пропен, бутен, изобутилен, гексен, 4-метилпентен, октен, диизобутилен и/или норборнен.

В частности, этилен-винилацетатный сополимер может содержать 0-20 мас.%, более предпочтительно 1-10 мас.%, фрагментов, являющихся производными сомономеров.

Структура этилен-винилацетатных сополимеров не критична для многих областей применения и свойств. Соответственно, полимеры, содержащие сложноэфирные группы, могут представлять собой статистические сополимеры, градиентные сополимеры, блок-сополимеры и/или привитые сополимеры.

В конкретном варианте выполнения настоящего изобретения, этилен-винилацетатные сополимеры представляют собой привитой сополимер, содержащий этилен-винилацетатный сополимер в качестве основания, и алкил(мет)акрилат, содержащий 1-30 атомов углерода в алкильном остатке, в качестве привитого слоя. Предпочтительно массовое соотношение основания и привитого слоя находится в диапазоне от 1:1 до 1:8, более предпочтительно от 1:2 до 1:6.

Этилен-винилацетатные сополимеры, которые могут применяться в настоящем изобретении, предпочтительно имеют среднечисловую молекулярную массу Мn в диапазоне 1000-120000 г/моль, в особенности в диапазоне 5000-90000 г/моль и более предпочтительно в диапазоне 20000-70000 г/моль.

В частности, полидисперсность Mw/Mn этилен-винилацетатных сополимеров может находиться в диапазоне от 1 до 8, предпочтительно от 1.05 до 6.0 и наиболее предпочтительно от 1.2 до 5.0. Средневесовая молекулярная масса Mw, среднечисловая молекулярная масса Мn и полидисперсность Mw/Mn могут быть определены методом эксклюзионной хроматографии, используя метилметакрилатный полимер в качестве стандарта.

Этилен-винилацетатные сополимеры, которые могут применяться в настоящем изобретении, можно получить методом свободно-радикальной полимеризации, описанным выше. Предпочтительно этилен-винилацетатные сополимеры можно производить способом, описанным в ЕР-А 406684, поданной в Европейское патентное ведомство 27 июня 1990 года под номером заявки 90112229.1, которая включена в настоящий документ посредством ссылки.

В предпочтительном варианте выполнения настоящего изобретения, этилен-винилацетатный сополимер представляет собой привитой сополимер, содержащий этилен-винилацетатный сополимер в качестве основания. Этилен-винилацетатный сополимер, который может применяться в качестве основания, предпочтительно имеет среднечисловую молекулярную массу Мn в диапазоне 1000-100000 г/моль, в особенности в диапазоне 5000-80000 г/моль и более предпочтительно в диапазоне 10000-50000 г/моль.

Композиция по настоящему изобретению содержит по меньшей мере один этилен-винилацетатный сополимер и по меньшей мере один полиалкил(мет)акрилатный полимер. Массовое соотношение этих полимеров может находиться в широком диапазоне. Предпочтительно массовое соотношение полиалкил(мет)акрилатного полимера, имеющего среднечисловую молекулярную массу Мn 1000-10000 г/моль и полидисперсность Mw/Mn от 1 до 8, и этилен-винилацетатного сополимера, содержащего фрагменты, являющиеся производными по меньшей мере одного алкил(мет)акрилата, содержащего 1-30 атомов углерода в алкильном остатке, находится в диапазоне от 40:1 до 1:10, в частности от 20:1 до 1:2, в особенности от 15:1 до 1:1, более предпочтительно от 10:1 до 3:1 и наиболее предпочтительно от 6:1 до 5:1.

Предпочтительно композицию по настоящему изобретению можно получать смешиванием описанных выше полимеров. Для осуществления смешивания можно использовать разбавляющее масло. Предпочтительные разбавляющие масла имеют температуру вспышки выше 180°С, температуру застывания ниже -15°С (в соответствии с ASTM D97) и содержание серы меньше 50 частей на миллион. Такие разбавляющие масла можно получить после депарафинизации нефти. Полученную смесь можно использовать в качестве добавки. Предпочтительно добавка содержит не более 70 мас.%, в особенности 50 мас.% и более предпочтительно 30 мас.%, разбавляющего масла.

Композиция по настоящему изобретению может применяться для улучшения свойств холодной текучести композиций топливного масла. Обычно композиции топливного масла содержат по меньшей мере 70 мас.%, более предпочтительно по меньшей мере 90 мас.% и наиболее предпочтительно по меньшей мере 98 мас.%, топливного масла. Подходящие топливные масла включают дизельное топливо минерального происхождения и биодизельное топливное масло. Указанные виды топливного масла могут применяться в индивидуальном виде или в виде смеси.

Топливная композиция по настоящему изобретению может содержать дизельное топливо минерального происхождения, т.е. дизель, газойль или соляровое масло. Минеральное дизельное топливо хорошо известно и коммерчески доступно. Под ним понимают смесь различных углеводородов, которая подходит в качестве топлива для дизельных двигателей. Дизель можно получать как средний дистиллят, в частности, перегонкой сырой нефти. Главные составные компоненты дизельного топлива предпочтительно включают алканы, циклоалканы и ароматические углеводороды, содержащие в молекуле около 10-22 атомов углерода.

Предпочтительные виды дизельного топлива минерального происхождения кипят в диапазоне от 120°С до 450°С, более предпочтительно от 170°С до 390°С. Предпочтение отдается использованию средних дистиллятов, которые содержат 0.05 мас.% серы и меньше, более предпочтительно меньше 350 частей серы на миллион, в частности меньше 200 частей серы на миллион, и в особых случаях, меньше 50 частей серы на миллион, например меньше 10 частей серы на миллион. Они предпочтительно представляют собой средние дистилляты, которые подвергались перегонке в условиях гидрирования и которые поэтому содержат лишь небольшую долю полиароматических и полярных соединений. Они предпочтительно представляют собой средние дистилляты, которые имеют температуру 95%-ной перегонки ниже 370°С, в частности ниже 350°С, и в особых случаях ниже 330°С. Синтетическое топливо, получаемое, например, по способу Фишера-Тропша превращения газа в жидкое топливо (GTL), также может применяться в качестве дизельного топлива минерального происхождения.

Кинематическая вязкость предпочтительно используемого дизельного топлива минерального происхождения находится в диапазоне от 0.5 до 8 мм2/с, более предпочтительно от 1 до 5 мм2/с и особенно предпочтительно от 1.5 до 3 мм3/с, при измерении согласно ASTM D 445 при 40°С.

Топливные композиции по настоящему изобретению могут содержать по меньшей мере 20 мас.%, в частности по меньшей мере 30 мас.%, предпочтительно по меньшей мере 50 мас.%, более предпочтительно по меньшей мере 70 мас.% и наиболее предпочтительно по меньшей мере 80 мас.%, дизельного топлива минерального происхождения.

Кроме того, описываемые топливные композиции могут содержать по меньшей мере один компонент, представляющий собой биодизельное топливо. Биодизельное топливо представляет собой вещество, в особенности масло, которое получают из растительного или животного материала (или из обоих), или его производное, которое в принципе может использоваться в качестве замены минерального дизельного топлива.

В предпочтительном варианте выполнения, биодизельное топливо, которое часто также называют «биодизель» или «биотопливо», содержит алкиловые эфиры жирных кислот, сформированные из жирных кислот, содержащих предпочтительно 6-30, более предпочтительно 12-24 атомов углерода, и одноатомных спиртов, содержащих 1-4 атомов углерода. Во многих случаях некоторые из жирных кислот могут содержать одну, две или три двойные связи. Одноатомные спирты включают, в частности, метанол, этанол, пропанол и бутанол, предпочтителен метанол.

Примерами масел, получаемых из растительного или животного материала, которые могут применяться в соответствии с настоящим изобретением, являются пальмовое масло, рапсовое масло, кориандровое масло, соевое масло, хлопковое масло, подсолнечное масло, касторовое масло, оливковое масло, арахисовое масло, кукурузное масло, миндальное масло, косточковое пальмовое масло, кокосовое масло, горчичное масло, масла, полученные из твердого животного жира, в особенности говяжьего жира, костного жира, рыбьего жира и использованного кулинарного масла. Другие примеры включают масла, полученные из зерновых растений, пшеницы, джута, кунжута, рисовой шелухи, ятрофы, арахисовое масло и льняное масло. Предпочтительно используемые алкиловые эфиры жирных кислот можно получить из перечисленных масел известными в данной области техники способами.

В настоящем изобретении отдается предпочтение маслам с высоким содержанием С16:0/С18:0-глицеридов, таким как пальмовое масло и масла, полученные из твердого животного жира, а также их производным, в особенности алкиловым эфирам пальмового масла, полученным из одноатомных спиртов. Пальмовое масло (также называемое пальмовым жиром) получают из мякоти пальмовых фруктов. Фрукты стерилизуют и прессуют. Вследствие высокого содержания каротина фрукты и масла имеют оранжево-красный цвет, удаляемый при перегонке. Масло может содержать до 80% С18:0-глицерида.

Особенно подходящим биодизельным топливом являются низшие алкиловые эфиры жирных кислот. Подходящими примерами являются коммерчески доступные смеси этиловых, пропиловых, бутиловых и, в особенности, метиловых эфиров жирных кислот, содержащих 6-30, предпочтительно 12-24, более предпочтительно 14-22, атомов углерода, например каприловой кислоты, капроновой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, маргариновой кислоты, стеариновой кислоты, арахиновой кислоты, бегеновой кислоты, лигноцериновой кислоты, церотиновой кислоты, пальмитолеиновой кислоты, стеариновой кислоты, олеиновой кислоты, элаидиновой кислоты, петроселиновой кислоты, рицинолеиновой кислоты, элеостеариновой кислоты, гадолиновой кислоты, докозановой кислоты или эруковой кислоты.

В конкретном варианте выполнения настоящего изобретения, применяется биодизельное топливо, которое содержит предпочтительно по меньшей мере 10 мас.%, более предпочтительно по меньшей мере 30 мас.% и наиболее предпочтительно по меньшей мере 40 мас.%, сложных эфиров насыщенных жирных кислот, являющихся производными метанола и/или этанола. В особенности, указанные сложные эфиры содержат по меньшей мере 16 атомов углерода в радикале жирной кислоты. Они включают, в частности, сложные эфиры пальмитиновой кислоты и стеариновой кислоты.

По финансовым причинам указанные сложные эфиры жирных кислот обычно применяют в виде смесей. Биодизельное топливо, которое может применяться в соответствии с настоящим изобретением, предпочтительно имеет йодное число не более 150, в частности не более 125, более предпочтительно не более 70 и наиболее предпочтительно не более 60. Йодное число представляет собой известный критерий содержания в жире или масле ненасыщенных соединений и может определяться в соответствии с DIN 53241-1. В результате топливные композиции по настоящему изобретению характеризуются особенно низким уровнем отложений в дизельных двигателях. Более того, эти топливные композиции имеют особенно высокие значения цетанового числа.

В целом, топливные композиции по настоящему изобретению могут содержать по меньшей мере 0.5 мас.%, в частности по меньшей мере 3 мас.%, предпочтительно по меньшей мере 5 мас.% и более предпочтительно по меньшей мере 15 мас.%, биодизельного топлива. В другом варианте выполнения настоящего изобретения, топливные композиции по настоящему изобретению могут содержать по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 95 мас.%, биодизельного топлива.

Предпочтительно общее количество по меньшей мере одного полиалкил(мет)акрилатного полимера, имеющего среднечисловую молекулярную массу Мn 1000-10000 г/моль и полидисперсность Mw/Mn от 1 до 8, и по меньшей мере одного этилен-винилацетатного сополимера, содержащего фрагменты, являющиеся производными по меньшей мере одного алкил(мет)акрилата, содержащего 1-30 атомов углерода в алкильном остатке, составляет 0.01-5 мас.%, в особенности 0.05-1 мас.%, предпочтительно 0.1-0.5 и более предпочтительно 0.2-0.4 мас.%, от топливной композиции по настоящему изобретению.

Топливная композиция по настоящему изобретению может содержать другие добавки для конкретного решения проблем. Данные добавки включают диспергенты, например диспергенты для воска и диспергенты для полярных соединений, антиэмульгаторы, пеногасители, присадки, повышающие смазывающую способность, антиоксиданты, улучшители цетанового числа, детергенты, красители, ингибиторы коррозии и/или отдушки.

С помощью топливной композиции, содержащей по меньшей мере 20 мас.% дизельного топлива минерального происхождения, по меньшей мере 3 мас.% биодизельного топлива и 0.05-5 мас.% композиции по настоящему изобретению, неожиданно оказалось возможным создать топливную композицию, которая при профиле свойств, очень сходном с минеральным дизельным топливом, содержит очень большую долю возобновляемого сырья.

Эти композиции, содержащие по меньшей мере 20 мас.% дизельного топлива минерального происхождения и по меньшей мере 3 мас.% биодизельного топлива, могут применяться в обычных дизельных двигателях без повреждения общеупотребимых материалов уплотнителей.

Кроме того, современные дизельные двигатели могут работать на топливе по настоящему изобретению без внесения изменений в управление двигателем.

Предпочтительные топливные композиции состоят из

20.0-97.95 мас.%, в частности 70-94.95 мас.%, минерального дизельного топлива,

2.0-79.95 мас.%, в частности 5.0-29.95 мас.%, биодизельного топлива,

0.05-5 мас.%, в частности 0.1-1 мас.%, полиалкил(мет)акрилатного полимера и этилен-винилацетатного сополимера, содержащего фрагменты, являющиеся производными по меньшей мере одного алкил(мет)акрилата, содержащего 1-30 атомов углерода в алкильном остатке, и

0-60 мас.%, в частности 0.1-10 мас.%, добавок.

Топливные композиции по настоящему изобретению предпочтительно имеют йодное число не более 30, более предпочтительно не более 20 и наиболее предпочтительно не более 10.

Кроме того, топливные композиции по настоящему изобретению имеют выдающиеся низкотемпературные характеристики. В частности, температура застывания (РР) согласно ASTM D97 предпочтительно имеет значение меньше или равное 0°С, предпочтительно меньше или равное -5.0°С и более предпочтительно меньше или равное -10.0°С. Предел фильтруемости (температуры блокады холодного фильтра, CFPP), измеренный согласно DIN EN 116, предпочтительно составляет не более 0°С, более предпочтительно не более -5°С и более предпочтительно не более -10°С. Кроме того, температура помутнения (CP) согласно ASTM D2500 для предпочтительных топливных композиций может иметь значения меньше или равные 0°С, предпочтительно меньше или равные -5°С и более предпочтительно меньше или равные -10°С.

Цетановое число по DIN 51773 для топливных композиций по настоящему изобретению предпочтительно составляет по меньшей мере 50, более предпочтительно по меньшей мере 53, в частности по меньшей мере 55, и наиболее предпочтительно по меньшей мере 58.

Вязкость топливных композиций по настоящему изобретению может находиться в широком диапазоне значений, и эту характеристику можно регулировать в соответствии с предполагаемой областью применения. Регулировку можно осуществлять, например, посредством подбора вида биодизельного топлива или минерального дизельного топлива. Кроме того, вязкость можно варьировать через количество и молекулярную массу применяемых полимеров, содержащих сложноэфирные фрагменты. Кинематическая вязкость предпочтительных топливных композиций по настоящему изобретению находится в диапазоне 1-10 мм2/с, более предпочтительно 2-5 мм2/с и особенно предпочтительно 2.5-4 мм2/с, при измерении согласно ASTM при 40°С.

Использование полиалкил(мет)акрилатного полимера, имеющего среднечисловую молекулярную массу Мn 1000-10000 г/моль и полидисперсность Mw/Mn от 1 до 8, и этилен-винилацетатного сополимера, содержащего фрагменты, являющиеся производными по меньшей мере одного алкил(мет)акрилата, содержащего 1-30 атомов углерода в алкильном остатке, в концентрации 0.05-5 мас.% в качестве улучшителя текучести в топливных композициях, содержащих дизельное топливо минерального происхождения и/или биодизельное топливо, таким образом дает топливные композиции, обладающие исключительными свойствами.

Настоящее изобретение будет далее проиллюстрировано примерами и сравнительными примерами, без намерения ввести таким образом какие-либо ограничения. Если не указано иное, величины в процентах означают проценты по массе.

Получение РАМА-1

Полиалкил(мет)акрилатный полимер был получен с применением метода анионной полимеризации, как описано в US 4,056,559.

Смесь, содержащую 346.50 г додецилпентадецил метакрилата (DPMA), 3.50 г метилметакрилата (ММА) и 38.90 г разбавляющего масла, помещали в 4-горлый реактор объемом 1 л в атмосфере сухого азота. Перемешиваемый раствор нагревали до 60°С. Добавляли 1.75 г раствора метоксида калия (32%-ный по массе раствор в метаноле). Цвет раствора изменялся на оранжевый. Смесь нагревали далее до 93°С. После того как температура достигла 75-80°С, наблюдался рост температуры до примерно 110-120°С за счет экзотермичной реакции. Реакционную смесь выдерживали при 93°С при перемешивании еще 3 часа. Затем смесь охлаждали до 60°С. Раствор полимера РАМА, содержащий СН3ОК, гасили кислотой (например, НСl, уксусная кислота), устраняя окрашивание. Цвет смеси изменялся с оранжевого на бесцветный, но раствор мутнел из-за присутствия соли калия и небольшого количества воды. Раствор перемешивали еще 30 минут. В реакционную смесь добавляли примерно 1 мас.% суперадсорбента Favor SXM 7500; реакционную смесь перемешивали еще 10-15 минут. Раствор полимера очищали вакуумным фильтрованием, используя фильтрование через слой дикалита. Анализ молекулярной массы проводили методом гель-проникающей хроматографии (ГПХ) в тетрагидрофуране при 35°С с использованием калибровочной кривой по полиметилметакрилату для набора из по меньшей мере 12 стандартных образцов (Polymer Standards Service или Polymer Laboratories), чьи значения Мреаk распределялись логарифмически в диапазоне от 1×106 до 2×102 г/моль. Применяли комбинацию из четырех колонок (Polymer Standards SDV 100 Å/2xSDV LXL/SDV 100 Å).

Среднечисловая молекулярная масса составила Mn=4000 Да; средневесовая молекулярная масса составила Mw=6000 Да, и индекс полидисперсности PDI (Mw/Mn)=1.50. В дальнейшем данный полученный полимер обозначается РАМА-1.

Получение РАМА-2

Полиалкил(мет)акрилатный полимер получали с помощью метода каталитической полимеризации с переносом цепи, как описано в US 4,694,054 или US 4,526,945.

Кобальт(II)-хелатный комплексный катализатор бис-(диметилглиоксим бордифторид)-кобальт(II) получали методом, описанным в статье A.Bakac et al., J.Am. Chem. Soc, 106, 5197-5202 (1984).

Смесь, содержащую 346.50 г додецилпентадецил метакрилата (DPMA), 3.50 г метилметакрилата (ММА) и 55 м.д. кобальт(II)-комплексного катализатора помещали в 4-горлый реактор объемом 1 л в атмосфере сухого азота. Перемешиваемую смесь нагревали до 95°С. В реактор вводили 19.25 г раствора инициатора, содержащего 10%-ный раствор бензоил пероксида в ТГФ с постоянной скоростью 6.1 мл/час в течение 90 минут.

После добавления инициатора реакционный раствор перемешивали еще 15 минут при 75°С. Добавляли 7 г инициатора (10%-ный раствор). Смесь перемешивали еще 3 часа.

Анализ молекулярной массы проводили методом гель-проникающей хроматографии (ГПХ). Среднечисловая молекулярная масса составила Мn=3960 Да; средневесовая молекулярная масса составила Mw=5750 Да, и индекс полидисперсности PDI (Mw/Mn)=1.45. В дальнейшем данный полученный полимер обозначается РАМА-2.

Получение РАМА-3

108.8 г разбавляющего масла загружали в 4-горлый реактор объемом 1 л в атмосфере сухого азота и перемешивали при 160°С. Готовили смесь мономеров, содержащую 445.5 г додецилпентадецил метакрилата (DPMA), 4.5 г метилметакрилата (ММА) и 26.1 г ди-трет-бутил-пероксида. Мономеры добавляли к разбавляющему маслу при 160°С в течение 5 часов. Реакцию выдерживали еще 75 минут при 160°С. Затем смесь охлаждали до температуры 110°С. После этого в течение 15 минут добавляли 4.5 г разбавляющего масла, содержащего 20% т-бутилперокси-2-этилгексаноат. Полученную смесь перемешивали еще 90 минут при 110°С.

Анализ молекулярной массы проводили методом гель-проникающей хроматографии (ГПХ). Среднечисловая молекулярная масса составила Мn=4800 Да; средневесовая молекулярная масса составила Mw=7640 Да, и индекс полидисперсности PDI (Mw/Mn)=1.58. В дальнейшем данный полученный полимер обозначается РАМА-3.

Получение EVA-1

20 г сополимера EVA, содержащего около 33 мас.% винилацетата и имеющего среднечисловую молекулярную массу Мn=47600 Да (коммерчески доступен под торговой маркой Miravithen 33-025 от Innospec Leuna GmbH), растворяли в 150 г разбавляющего масла перемешиванием смеси при 100°С в течение ночи. Температуру доводили до 90°С. После этого в раствор сополимера EVA добавляли 80 г додецил пентадецил метакрилата (DPMA), содержащий 0.5% т-бутилперокси-2-этилгексаноата, в течение 3.5 ч. Реакционную смесь выдерживали при перемешивании при 90°С еще 2 часа. После этого добавляли 0.2% т-бутилперокси-2-этилгексаноата и смесь выдерживали еще 45 минут. Среднечисловая молекулярная масса составила Мn=53000 Да; средневесовая молекулярная масса составила Mw=124000 Да, а индекс полидисперсности PDI (Mw/Mn)=2.33. В дальнейшем данный полученный полимер обозначается EVA-1.

Получение EVA-2

20 г сополимера EVA, содержащего около 28 мас.% винилацетата и имеющего среднечисловую молекулярную массу Мn=33200 Да (коммерчески доступен под торговой маркой Evatane 28-150 от Arkema Inc), растворяли в 150 г разбавляющего масла перемешиванием смеси при 100°С в течение ночи.

Температуру доводили до 90°С. После этого в раствор сополимера EVA добавляли 20 г гексил октил децил метакрилата (HODMA) и 60 г додецил тетрадецил гексадецил метакрилата (LIMA), содержащего 0.5% т-бутилперокси-2-этилгексаноата, в течение 3.5 ч. Реакционную смесь выдерживали при перемешивании при 90°С еще 2 часа. После этого добавляли 0.2% т-бутилперокси-2-этилгексаноата и смесь выдерживали еще 45 минут. Среднечисловая молекулярная масса составила Мn=50400 Да; средневесовая молекулярная масса составила Mw=111000 Да, а индекс полидисперсности PDI (Mw/Mn)=2.20. В дальнейшем данный полученный полимер обозначается EVA-1.

Примеры 1-6 и Сравнительные Примеры 1-7

Полимеры, полученные согласно описанным выше Примерам получения, использовали для получения композиций по настоящему изобретению. Полимеры смешивали перемешиванием при 60-80°С в течение как минимум 1 часа. Полученные бесцветные смеси были устойчивы и напрямую использовались в качестве добавок к топливу. Для описанных далее тестов в качестве топливного масла использовали RME (2008/518) от ADM Hamburg AG, имеющий CFPP=-14°С.

Сравнительный Пример 6 осуществляли согласно US 2005/0183326. Использовали аддитивную смесь из сополимера EVA, содержащего около 27 мас.% винилацетата, и диалкилмалеат. Полученная аддитивная смесь содержала около 30 мас.% диалкилмалеата и 70 мас.% EVA. Молекулярная масса полимера составила примерно Мn=4350; Mw=9750 Да; PDI=2.24.

Сравнительный Пример 7 осуществляли согласно US 5,743,923. Использовали аддитивную смесь из сополимера EVA, содержащего 33 мас.% винилацетата и около 10 мас.% C16-18 фталимидных солей. Молекулярная масса полимера составила примерно Мn=2200 Да; Mw=8300 Да; PDI=3.69.

В Таблице 1 описывается улучшение холодной текучести RME с применением описанных выше полимеров. Холодную текучесть топливных масел, содержащих различные количества полимеров, определяли согласно анализу температуры блокады холодного фильтра (CFPP), проводимого в соответствии с ASTM D6371.

Полученные результаты ясно показывают преимущество использования новых улучшителей холодной текучести. Новая композиция обеспечивает очень низкую температуру блокады холодного фильтра. Достигнутая температура блокады холодного фильтра намного ниже значения для каждого из компонентов. В этом отношении, EVA-1 при использовании без каких-либо добавок не дает никакого улучшения, как показано в Сравнительном Примере 1. Полученные данные также показывают, что новые добавки обеспечивают заметное преимущество по сравнению с обычно используемыми добавками на основе РАМА или EVA. Композиции, описанные в предшествующем уровне техники, обеспечивают приемлемый уровень низкотемпературной эффективности только при очень точно подобранных концентрациях. По сравнению с обычно используемыми добавками диапазон рабочих концентраций новых добавок намного шире. Кроме того, высокой эффективности можно достичь при использовании небольших количеств дорогих сополимеров EVA.

Реферат

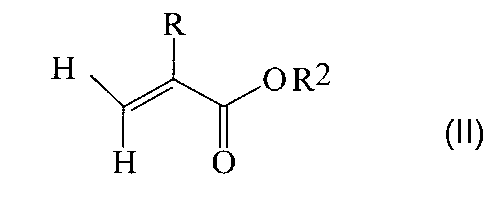

Настоящее изобретение касается композиции для улучшения свойств текучести в топливных композициях. Композиция для улучшения свойств текучести в топливных композициях содержит полиалкил(мет)акрилатный полимер, содержащий фрагменты мономеров формулы (II),где R представляет собой атом водорода или метил, Rпредставляет собой линейный алкильный остаток, содержащий 7-15 атомов углерода иимеющий среднечисловую молекулярную массу Мn от 1000 до 10000 г/моль и полидисперсность Mw/Mn от 1 до 8, иэтилен-винилацетатный сополимер, представляющий собой привитой сополимер, содержащий этилен-винилацетатный сополимер в качестве основания, и алкил(мет)акрилат, содержащий 1-30 атомов углерода в алкильном остатке, в качестве привитого слоя. Заявлено также применение композициив топливных композициях. Технический результат - композиция характеризуется очень низкой температурой блокады холодного фильтра. 2 н. и 15 з.п. ф-лы, 1 табл., 13 пр.

Формула

где R представляет собой атом водорода или метил, R2 представляет собой линейный алкильный остаток, содержащий 7-15 атомов углерода, и

имеющий среднечисловую молекулярную массу Мn от 1000 до 10000 г/моль и полидисперсность Mw/Mn от 1 до 8, и

этилен-винилацетатный сополимер, представляющий собой привитой сополимер, содержащий этилен-винилацетатный сополимер в качестве основания, и алкил(мет)акрилат, содержащий 1-30 атомов углерода в алкильном остатке, в качестве привитого слоя.

где R представляет собой атом водорода или метил, R2 представляет собой линейный алкильный остаток, содержащий 7-15 атомов углерода, и

имеющий среднечисловую молекулярную массу Мn от 1000 до 10000 г/моль и полидисперсность Mw/Mn от 1 до 8, и

по меньшей мере один этилен-винилацетатный сополимер, представляющий собой привитой сополимер, содержащий этилен-винилацетатный сополимер в качестве основания, и алкил(мет)акрилат, содержащий 1-30 атомов углерода в алкильном остатке, в качестве привитого слоя,

в качестве улучшителя текучести в топливных композициях.

Комментарии