Полимерная композиция для клеящих составов - RU2720781C1

Код документа: RU2720781C1

Чертежи

Описание

Настоящее изобретение относится к этиленовой полимерной композиции на основе для клеящих составов, к изделию, включающему этиленовую полимерную композицию и к способу получения указанного изделия.

Уровень техники

Полимерные композиции для клеящих составов, таких как термоплавкий клеящий состав или самоклеящийся состав, обычно представляют собой клеевые композиции на основе термопластов, которые являются твердыми при комнатной температуре, но быстро плавятся при нагревании и затем, после охлаждения образуют прочную связь, например, на основе. Например, композиция термоплавкого клеящего состава дает возможность почти мгновенного склеивания, что делает ее весьма подходящей для автоматизированных производственных процессов.

Термоплавкая клеевая композиция обычно включает основной полимер в качестве основного компонента и другие компоненты, такие как, например, одна или более повышающих клейкость смол, пластификатор, включающий воск, добавку(и) и/или наполнитель.

К важным свойствам термоплавкой клеевой композиции, помимо адгезионных свойств, относят температуру размягчения, когезионные свойства и совместимость с другими материалами, причем это далеко не полный перечень свойств. В зависимости от конечного применения, соответствующую термоплавкую клеевую композицию выбирают таким образом, чтобы она отвечала требованиям такого конкретного конечного применения.

Основным полимером в термоплавкой клеевой композиции обычно является, например, полиолефин (полимер на основе этилена или пропилена), функционализованный полиолефин (сополимером этилена или пропилена с реакционноспособными группами), блок-сополимер стирола, этиленвинилацетат и т.д. Основной полимер как основной компонент обеспечивает большинство характеристик, связанных с когезионными свойствами конечного ТПК компаунда, например, прочность, вязкость, ударопрочность, гибкость и механические свойства при повышенных температурах.

Свойство когезии считается очень важным для термоплавкой клеевой композиции, чтобы обеспечить надежное решение с учетом перемещений основы и условий, возникающих в течение ожидаемого срока службы связанного компонента. Свойство когезии означает, что связь, образованная клеевой композицией, например, между двумя поверхностями, которые соединяют в изделии, имеет структурную целостность и свойства, которые позволяют связи распределять и выдерживать напряжения и деформации, а также обеспечивают рассеивание энергии при целевой эксплуатации изделия. Специалисту в данной области техники известно, что рассеивание энергии внутри клеевой композиции играет одну из ключевых ролей в когезионных свойствах такой клеевой композиции. То есть, при растягивании или сдвиге относительно друг друга двух поверхностей изделия, связанных посредством клеевой композиции, сила, которая может вносить вклад в рассеяние, обычно значительно больше, чем сила, обусловленная поверхностной энергией и/или химической связью между основой и клеевой композицией. Таким образом, лучшее рассеивание энергии внутри клеевой композиции приводит к лучшим когезионным свойствам, что приводит к лучшей общей надежности сцепления (практические адгезионные свойства) для такой клеевой композиции.

Более того, когезионные свойства клеевой композиции в основном обеспечивают с помощью основного полимера в качестве основного компонента.

Среди прочего, для определения когезивной характеристики клеевой композиции, такой как термоплавкая клеевая композиция, ключевыми свойствами обычно являются гибкость и эластичность. Оба эти свойства могут быть выражены в показателях механических свойств при растяжении композиции или полимера, таких как прочность при растяжении при пределе текучести (МПа) и деформация при пределе текучести. Эластичность обычно определяют как тенденцию материала или изделия к возврату в свою исходную форму после деформации. Для эластичных материалов это часто связано с модулем упругости и со свойствами, измеренными вплоть до предела текучести материала, например, модуль упругости, определенный для любой точки кривой зависимости деформации от напряжения вплоть до предела текучести материала как отношение напряжения при растяжении к удлинению при растяжении в этой конкретной точке, и в точке предела текучести, соответствующий отношению напряжения при пределе текучести к удлинению при пределе текучести.

Более того, хорошая гибкость и оптимизированный уровень эластичности обычно способствуют снижению тягового усилия на единицу площади и снижению вероятности распространения трещины в термоплавкой клеевой композиции. Это означает, что указанные свойства способствуют распределению и рассеиванию тягового усилия, тем самым снижая нарушение общей адгезионной способности в композиции термоплавкого клея.

Соответственно, выбор основного полимера является основополагающим фактором, в частности, для когезионных свойств конечной термоплавкой клеевой композиции состава. В качестве основного компонента основной полимер обычно обеспечивает каркас клеевой композиции и, таким образом, основные механические свойства, такие как прочность, возможно при растяжении и сдвиге, гибкость и эластичность, и как правило, также обеспечивает основу для теплостойкости клеящего состава, такого как термоплавкая клеевая композиция.

Соответственно, это важно, но трудно достижимо, чтобы клеящий состав, такой как термоплавкая клеевая композиция, обеспечивал как хорошие когезионные характеристики, так и хорошие адгезионные характеристики, чтобы соответствовать требованиям в качестве связывающего вещества между двумя основами в ряде целевых назначений. В качестве необходимого условия, как адгезионная прочность, так и когезионная прочность клеящего состава также должны быть (достаточно) высокими и согласованными со свойствами связываемых основ.

Соответственно, помимо когезионных свойств, основной полимер также должен вносить вклад в адгезионные свойства, исходя из структуры и химии полимера. Однако традиционно в известном уровне технике не только основные полимеры, но также и другие компоненты, например, повышающая клейкость смола, играют заметную роль в обеспечении адгезионных свойств клеящего состава, такого как термоплавкая клеевая композиция.

Например, даже если как адгезия/адгезионная прочность является превосходной, так и когезионная прочность является высокой, общая характеристика связи, несмотря на это условие, может быть плохой, и будет плохой, если гибкость и энергия рассеивания (оба параметра относятся к когезионным свойствам), которые являются ключевыми параметрами для хорошего качества связи, отсутствуют или имеют низкие значения.

Упругое восстановление выражает отсутствие способности восстановления таким же образом, как идеальный резиновый материал. Оно, помимо способности связи обеспечивать достаточные адгезионные свойства по отношению к основам, является наиболее важным параметром клеящих составов. В частности, для соединения элементов конструкций, сооружений, деталей автомобиля и узлов и т.д. ключевым является то, что связанные композиционные детали являются как прочными, так и гибкими, и обладают способностью к возвращению к исходной форме после воздействия высоких нагрузок или значительных деформаций, и в частности, при повышенных температурах.

Термоплавкие клеевые композиции используют в самых разных областях применения, например, в сочетании с неткаными материалами, таких как, например, одноразовые подгузники и гигиенические салфетки, упаковка, такая как, например, клееные коробки и картон, переплетение книг, этикетирование бутылок, деревообработка, текстиль и самоклеющиеся изделия, такие как, например, ленты, пленки и этикетки.

Например, в известном уровне техники в качестве основного полимера для клеевых композиций использовали термопластичный или сшитый полиуретан (ПУР) и отверждаемый во влажной среде привитый силаном аморфный альфа-олефиновый полимер (APAO-R). Недостаток APAO-R состоит в том, что обычно может быть привито только небольшое количество, например, приблизительно 0,5 масс. % силанового соединения, причем низкое содержание силана является недостаточным в большинстве областей применения термоплавкого клея.

В US 20150240135 (Sika Technology) раскрыта клеевая композиция, подходящая для вакуумного ламинирования с помощью инструмента из алюминия без покрытия [0030]. Композиция включает термопластичный поли-альфа-олефин, содержащий силановую группу и по меньшей мере один парафиновый воск. Поли-альфа-олефин определен в [0036] как априори не содержащий гетероатомы, такие как кислород, азот или кремний, если в описании не указано иное. Таким образом, силановое соединение, которое может представлять собой, например, винилтриметоксисилан, вводят в поли-альфа-олефин после его полимеризации. Поли-альфа-олефин может быть получен при использовании катализатора Циглера-Натта или металлоценового катализатора и может быть гомополимером этилена или гомополимером пропилена, см., например, [0043-0046]. Введение силанового соединения осуществляют посредством прививки, см. [0042]. Прививку обычно осуществляют с использованием пероксида. Использование пероксида имеет недостатки, связанные с тем фактом, что например, одновременно сшивается полиэтилен, что приводит к нежелательному увеличение вязкости полиэтиленового компонента (что ухудшает технологичность и, следовательно, темп производства композиции). Более того, побочные продукты пероксида могут ухудшать эффективность эксплуатационные характеристики при конечном применении, например, сокращать срок эксплуатации конечного изделия. Дополнительно, композиция может содержать другой полимер поли-альфа-олефина, который не содержит силановые группы, но который может содержать, например, сомономер (мет)акрилат или винилацетат, такой как ЭВА (этиленвинилацетат) [0053]. Композиция также может содержать катализатор, который ускоряет реакцию силановых групп (сшивание), такой как органическое соединение фосфора или олова [0057].

Соответственно, существует постоянная потребность в поиске новых полимерных композиций, которые позволят расширить диапазон применения клеевых композиций, и в частности, в областях применения в качестве несущего элемента, например, в конструкциях, включающих строительство, обработку древесины и автомобилестроение, и даже позволят улучшить свойства клеевых композиций при получении изделий и в их конечном применении.

Краткое описание чертежей

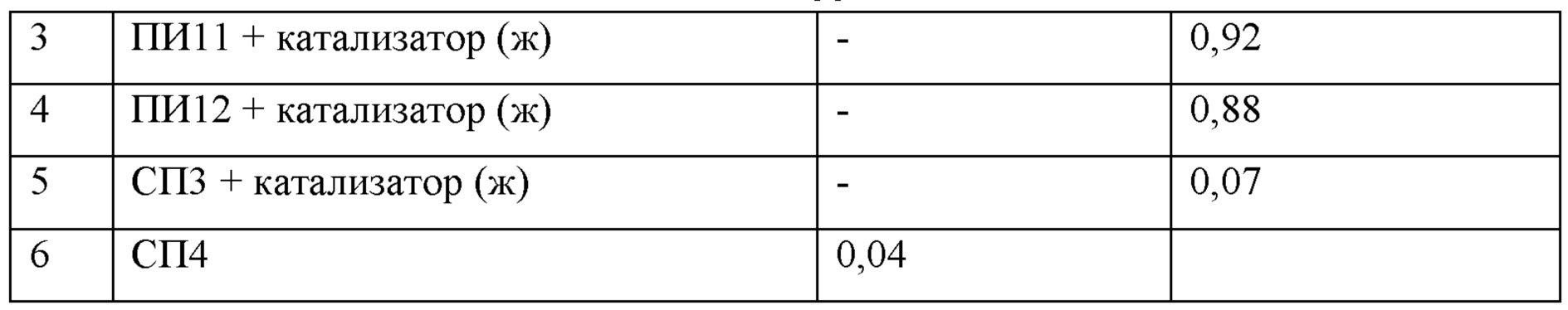

На Фиг. 1(a) и Фиг. 1(б) представлены результаты измерений секущего модуля упругости, прочности при растяжении и удлинения при условном пределе текучести, как описано ниже в описании в разделе «Методы определения» и экспериментальной части.

Описание изобретения

В настоящем изобретении предложена этиленовая полимерная композиция для клеящего состава, включающая, предпочтительно состоящая из полимерной смеси

(а) сополимера этилена, который выбран из

(a1) сополимера этилена с содержащим силановую группу или группы сомономером, или

(а2) сополимера этилена с одним или более полярными сомономерами, выбранными из следующих сомономеров: (С1-С6)-алкилакрилата или (С1-С6)-алкил(С1-С6)-алкилакрилата, причем сополимер (а2) содержит содержащие силановую группу или группы звенья, и сополимер (а2) отличается от сополимера (a1), и

(б) этиленового полимера, предпочтительно сополимера этилена по меньшей мере с одним альфа-олефиновым сомономером, который выбран из одного или более из (С3-С12)-алкилов, и полимер (б) отличается от сополимера (a1) и сополимера (а2);

и полимерная композиция дополнительно содержит:

(в) добавку или добавки и

один или более, или все следующие компоненты (г) - (ж), в любом сочетании:

(г) повышающую клейкость смолу;

(д) пластификатор;

(е) дополнительный компонент или компоненты, отличные от компонентов (г), (д) и (ж), и/или

(ж) сшивающий агент;

где компоненты (г) - (ж) отличаются от компонентов (а) - (в).

Каждый компонент (а) - (ж) отличается от других компонентов (а) - (ж).

Этиленовую полимерную композицию для клеящего состава по изобретению, определенную выше, ниже или в формуле изобретения, в данном документе также кратко называют «полимерная композиция», «композиция» или «клеевая композиция».

Полимерную смесь сополимера (а) этилена и этиленового полимера (б), определенную выше, ниже или в формуле изобретения, в данном документе также кратко называют «полимерная смесь» или «смесь». Сополимер (а) этилена и этиленовый полимер (б), определенные выше, ниже или в формуле изобретения в данном документе, также кратко называют «сополимер (а)» или «полимер (а)» и соответственно, «полимер (б)».

Сополимер (a1) этилена с содержащим силановую группу (группы) сомономером, определенный выше, ниже или в формуле изобретения, в данном документе также кратко называют «сополимер (a1) этилена», «сополимер (a1)» или «полимер (a1)».

Сополимер (а2) этилена, содержащий один или более полярных сомономеров, определенный выше, ниже или в формуле изобретения, в данном документе также кратко называют «сополимер (а2) этилена», «сополимер (а2)» или «полимер (а2)».

Следует понимать, что содержащие силановую группу (группы) звенья присутствуют в полимере (а2), т.е. включены в него.

В данном документе содержащий силановую группу (группы) сомономер полимера (a1) отличается от полярного сомономера полимера (а2).

Повышающая клейкость смола (г) отличается от пластификатора (д). Разница между терминами «повышающая клейкость смола» и «пластификатор» хорошо известна специалисту в данной области техники.

Оказалось, что полимерная смесь композиции позволяет обеспечить удивительно преимущественный баланс между когезионной прочностью и механическими свойствами, такими как жесткость (показанная в данном документе, например, в показателях модуля упругости), который очень подходит, например, для клеящих составов. Предпочтительно полимерная смесь композиции обеспечивает одно или более, или все дополнительные преимущественные свойства, выбранные, например, из эластичности (показанной в данном документе, например, в показателях упругого восстановления), прочности (показанной в данном документе, например, в показателях напряжения при растяжении и/или напряжение при растяжении при пределе текучести) и/или вязкости, каждое из которых, отдельно или в любом сочетании, или все, объединенные с указанными выше когезионной прочностью и жесткостью, дополнительно вносят вклад, например, в комплекс свойств смеси, который очень подходит, например, для клеевых композиций. Кроме того, очень выгодный комплекс свойств предпочтительно сохраняется при высоких температурах, а также при низких температурах, даже если полимерная смесь по изобретению сшита, если требуется, с помощью дополнительного сшивающего агента (ж). Значения прочности при более высоких температурах также показывают хорошую совместимость полимеров (а) и (б).

Как уже отмечено, полимерная смесь композиции может быть сшита, при необходимости. Неожиданным является то, что сравнительно небольшое количество термопластичного полимера (б), смешанного со сшиваемым сополимером (а), дает после возможного сшивания заметное увеличение когезионной прочности, модуля упругости и стойкости к тепловой деформации при высоких температурах, как показано ниже в экспериментальной части. Предпочтительно смесь композиции по изобретению также показывает весьма выгодное упругое восстановление, указывающее на то, что смесь обеспечивает высокую стойкость к воздействию постоянных деформаций при высоких тепловых нагрузках и механических напряжениях, как показано в экспериментальной части (термоусадка - упругое восстановление (постоянная деформация)).

Предпочтительно полимерная смесь обеспечивает указанные очень выгодные свойства в широком температурном диапазоне от низких до более высоких температур и, кроме того, даже в случае сшивания полимера (а) с использованием дополнительного сшивающего агента (ж), при необходимости. Соответственно, полимерная смесь по изобретению дополнительно расширяет диапазон применения сшиваемого полимера (а) для клеящего состава.

Кроме того, полимерная смесь (а) предпочтительно может вносить вклад в адгезионные свойства клеевой композиции. Соответственно, применение полимера (а) может обеспечить возможность, при необходимости, в некоторых областях применения клеящих составов, снижения количества других традиционных компонентов, обычно используемых в клеевых композициях, например, таких как повышающая клейкость смола и воск.

Указанные выше свойства делают полимерную смесь очень подходящей для полимерных композиций для различных областей применения клеящих составов, таких как термоплавкие композиции или самоклеющиеся композиции. Кроме того, настоящее изобретения дает возможность применения полимерной композиции по изобретению в качестве клеящего состава даже для областей применения в строительстве зданий и сооружений с высокой несущей способностью.

Предпочтительно в изобретении дополнительно обеспечивают клеевую композицию, которая включает, предпочтительно состоит из этиленовой полимерной композиции, которая включает полимерную смесь

(а) сополимера этилена, выбранного из

(a1) сополимера этилена с содержащим силановую группу или группы сомономером или

(а2) сополимера этилена с одним или более полярными сомономерами, выбранными из следующих сомономеров: (С1-С6)-алкилакрилата или (С1-С6)-алкил(С1-С6)-алкилакриалата,

причем сополимер (а2) включает содержащие силановую группу или группы звенья, и сополимер (а2) отличается от сополимера (a1), и

(б) этиленового полимера, предпочтительно сополимера этилена по меньшей мере с одним альфа-олефиновым сомономером, который выбран из одного или более (С3-С12)-алкила, причем полимер (б) отличается от сополимера (a1) и сополимера (а2);

и полимерная композиция дополнительно включает:

(в) добавку или добавки и

один или более, или все следующие компоненты (г) - (ж), в любом сочетании:

(г) повышающую клейкость смолу;

(д) пластификатор;

(е) другой компонент или компоненты, отличный от компонентов (г), (д) и (ж),

и/или

(ж) сшивающий агент;

где компоненты (г) - (ж) отличаются от компонентов (а) - (в).

Полимерную композицию предпочтительно используют для термоплавких клеящих составов, где данный термин имеет известное значение.

Содержащий силановую группу или группы сомономер полимера (а) и содержащие силановую группу или группы звенья полимера (б) композиции, могут быть сшиты, при необходимости, с использованием возможного сшивающего агента (ж). Более того, полимерную композицию можно использовать как для не сшитых клеящих составов, так и сшитых клеящих составов, т.е. без сшивания или со сшиванием полимерной смеси.

В одном воплощении сшивающий агент (ж) отсутствует в полимерной композиции, определенной выше, ниже или в формуле изобретения.

В другом воплощении сшивающий агент (ж) присутствует в полимерной композиции, определенной выше, ниже или в формуле изобретения.

Предпочтительно сшивающий агент (ж) присутствует в полимерной композиции. В данном предпочтительном воплощении с помощью сшивающего агента (ж) сшивают полимерную композицию, предпочтительно сшивают по меньшей мере полимерную смесь. Таким образом, соответственно, сшивание вносит дополнительный вклад, помимо прочего, в обеспечение широкого диапазона температур для полимерной композиции, который является желательным для клеящего состава в различных областях применения.

В изобретении также предложено изделие, включающее по меньшей мере одну основу и полимерную композицию, определенную выше, ниже или в формуле изобретения, на указанной основе. Предпочтительно изделие включает по меньшей мере одну основу и клеевой слой, включающий полимерную композицию.

Предпочтительно изделие по изобретению включает многослойный элемент, содержащий:

- основу,

- клеевой слой на указанной основе и

- верхний слой на указанном клеевом слое,

где клеевой слой включает полимерную композицию по изобретению, определенную выше, ниже или в формуле изобретения.

В изобретении также обеспечивают клеевой слой, который содержит, предпочтительно состоит из полимерной композиции по изобретению. Термин «клеевой слой» имеет хорошо известное значение, и указанный слой служит для склеивания двух отдельных компонентов, таких как два отдельных слоя. Соответственно, клеевой слой размещают между этими двумя компонентами, такими как два отдельных слоя, для их склеивания.

В изобретении также обеспечивают способ получения изделия, определенного выше, ниже и в формуле изобретения.

В нижеследующих предпочтительных воплощениях свойства и варианты полимерной композиции, компонентов (а) - (ж), изделия по изобретению, а также способ получения изделия по изобретению можно независимо обобщать, чтобы их можно было использовать в любом порядке или сочетании для дополнительных подходящих воплощений изобретения.

Полимерная композиция и компоненты (а) -(ж) по изобретению

Предпочтительная полимерная композиция, определенная выше, включает, предпочтительно состоит из этиленовой полимерной композиции, включающей полимерную смесь из

(а) сополимера этилена, выбранного из

(a1) сополимера этилена с содержащим силановую группу или группы сомономером или

(а2) сополимера этилена с одним или более полярными сомономерами, выбранными из следующих сомономеров: (С1-С6)-алкилакрилата или (С1-С6)-алкил(С1-С6)-алкилакриалата, причем сополимер (а2) включает содержащие силановую группу или группы звенья, и сополимер (а2) отличается от сополимера (a1), и

(б) этиленового полимера, предпочтительно сополимера этилена по меньшей мере с одним альфа-олефиновым сомономером, который выбран из одного или более (С3-С12)-алкила, причем полимер (б) отличается от сополимера (a1) и сополимера (а2);

и полимерная композиция дополнительно включает:

(в) добавку или добавки и

один или более, или все следующие компоненты (г) - (ж), в любом сочетании:

(г) смолу повышающую клейкость;

(д) пластификатор;

(е) дополнительный компонент или компоненты, отличные от компонентов (г), (д) и (ж) и/или

(ж) сшивающий агент;

где компоненты (г) - (ж) отличаются от компонентов (а) - (в),

и полимерная смесь обладает одним или двумя из следующих свойств:

- секущий модуль упругости при температуре 23°С (для деформации 0,05) составляет по меньшей мере 5 МПа, при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в этом документе в разделе «Методы определения») и/или

- секущий модуль упругости при температуре 95°С (для деформации 0,05) составляет по меньшей мере 2 МПа, при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в этом документе в разделе «Методы определения»).

Модуль упругости в данном документе выражен как «секущий модуль упругости» при температуре, указанной выше или ниже и для деформации 0,05. Образец полимера (а) этилена сшивают, как описано в разделе «Методы определения».

Термин «секущий модуль упругости при температуре 23°С или 95°С (для деформации 0,05)» означает величину, полученную при проведении прямой между исходной точкой и точкой кривой зависимости деформации от напряжений, соответствующей деформации 0,05, как показано на Фиг. 1(б), а именно, секущий модуль упругости соответствует наклону данной прямой.

Термин «деформация 0,05» означает следующее. Во-первых, поскольку зависимость деформации от напряжения для полимера (а) по настоящему изобретению не показывает линейного упругого поведения, прямую наилучшего соответствия строили между точкой на самом крутом склоне кривой и точкой пересечения с осью х, взятой в качестве нового начала кривой, т.е. в данной точке ось х=0 и ось у=0, по сравнению с Фиг. 1(a), так что зависимость деформации от напряжения может быть представлена, как показано на Фиг. 1(б). Тензометр не использовали.

Изменения расстояние между Т-образными захватами, удерживающими образец, отмечали и принимали как изменения длины испытываемой части образца в соответствии со стандартом ISO 527-2/5А. Исходную длину испытываемой части образца, т.е. 20 мм в исходной точке кривой зависимости деформации от напряжения, используют в качестве исходной длины образца при расчете деформации. Это означает в данном документе, что изменение расстояния между захватами на 1 мм соответствует деформации образца 0,05. Автоматическую запись данных на машине для испытаний на растяжение всегда начинали, как только нагрузка достигала 2Н (так называемая предварительная нагрузка).

Полимерная композиция (100 масс. %), описанная выше, ниже или в формуле изобретения, предпочтительно содержит:

- от 10,0 до 80,0 масс. %, предпочтительно от 20,0 до 70,0 масс. %, предпочтительно от 20,0 до 60,0 масс. %, предпочтительно от 25 до 50 масс. % полимерной смеси;

где смесь содержит, исходя из суммарного количества (100 масс. %) сополимера (а) и полимера (б),

по меньшей мере 55 масс. %, предпочтительно от 55 до 95 масс. %, предпочтительно от 60 до 95 масс. %, предпочтительно от 70 до 95 масс. %, предпочтительно от 75 до 90 масс. %, сополимера (а) этилена и

- менее 45 масс. %, предпочтительно от 5 до 45 масс. %, предпочтительно от 5 до 40 масс. %, предпочтительно от 5 до 30 масс. %, предпочтительно от 10 до 25 масс. %, этиленового полимера (б), предпочтительно сополимера (б) этилена;

и полимерная композиция (100 масс. %) дополнительно содержит:

- от 0,01 до 5,0 масс. %, предпочтительно от 0,05 до 4,0 масс. %, предпочтительно от 0,05 до 3,0 масс. %, предпочтительно от 0,01 до 2,0, масс. % добавки или добавок (в);

- от 0 до 70 масс. %, предпочтительно от 0 до 60 масс. %, предпочтительно от 0 до 55 масс. %, предпочтительно от 0 до 50 масс. % повышающей клейкость смолы (г);

- от 0 до 50 масс. %, предпочтительно от 0 до 40 масс. %, предпочтительно от 0 до 30 масс. %, предпочтительно от 0 до 20 масс. % пластификатора (д);

- от 0 до 50 масс. %, предпочтительно от 0 до 40 масс. %, предпочтительно от 0 до 30 масс. % дополнительного компонента или компонентов (е), отличных от полимера (а) этилена, этиленового полимера (б), добавки (в), повышающей клейкость смолы (г) и пластификатора (д), и/или

- от 0 до 0,1, предпочтительно от 0,00001 до 0,1, моль/(кг полимера (а) этилена) сшивающего агента (ж).

Как известно, термин «сомономер» относится к сополимеризуемым звеньям сомономера.

Полимерная композиция (100 масс. %), определенная выше, ниже или в формуле изобретения, предпочтительно содержит:

- от 10,0 до 80,0 масс. %), предпочтительно от 20,0 до 70,0 масс. %, предпочтительно от 20,0 до 60,0 масс. %, предпочтительно от 25 до 50 масс. % полимерной смеси;

где смесь содержит, исходя из суммарного количества (100 масс. %) сополимера (а) и полимера (б),

- по меньшей мере 55 масс. %, предпочтительно от 55 до 95 масс. %, предпочтительно от 60 до 95 масс. %, предпочтительно от 70 до 95 масс. %, предпочтительно от 75 to 90 масс. %, сополимера (а) этилена и

- менее 45 масс. %, предпочтительно от 5 до 45 масс. %, предпочтительно от 5 до 40 масс. %, предпочтительно от 5 до 30 масс. %, предпочтительно от 10 до 25 масс. %, этиленового полимера (б), предпочтительно сополимера (б) этилена;

и полимерная композиция (100 масс. %) дополнительно содержит:

- от 0,01 до 5,0 масс. %, предпочтительно от 0,05 до 4,0 масс. %, предпочтительно от 0,05 до 3,0 масс. %, предпочтительно от 0,01 до 2,0, масс. % добавки или добавок (в);

- от 0 до 70 масс. %, предпочтительно от 0 до 60 масс. %, предпочтительно от 0 до 55 масс. %, предпочтительно 0 to 50 масс. % повышающей клейкость смолы (г);

- от 0 до 50 масс. %, предпочтительно от 0 до 40 масс. %, предпочтительно от 0 до 30 масс. %, предпочтительно от 0 до 20 масс. % пластификатора (д);

- от 0 до 50 масс. %, предпочтительно от 0 до 40 масс. %, предпочтительно от 0 до 30 масс. % дополнительного компонента или компонентов (е), отличных от полимера (а) этилена, этиленового полимера (б), добавки (в), повышающей клейкость смолы (г) и пластификатора (д), и/или

- от 0 до 0,1, предпочтительно от 0,00001 до 0,1, моль/(кг полимера (а) этилена) сшивающего агента (ж);

- секущий модуль упругости при температуре 23°С (для деформации 0,05) составляет по меньшей мере 5 МПа, при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в этом документе в разделе «Методы определения») и/или

- секущий модуль Е при температуре 95°С (для деформации 0,05) по меньшей мере 2 МПа, при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в этом документе в разделе «Методы определения»).

Очевидно, что специалист в данной области техники сможет преобразовать единицы измерения «моль/(кг полимера (а) этилена)» для сшивающего агента (ж) в масс. % относительно общего количества (100 масс. %) полимерной композиции, в зависимости от выбора сшивающего агента, подходящего для требуемого конечного применения, при этом выбор сшивающего также входит в компетенцию квалифицированного специалиста в данной области техники.

Сополимер (а) этилена

В одном предпочтительном воплощении А1 полимер (а) представляет собой сополимер (a1) этилена с содержащим силановую группу (группы) сомономером. В данном воплощении А1 полимер (a1) не содержит полярного сомономера, определенного для полимера (а2), т.е. данный сомономер отсутствует. Предпочтительно содержащий силановую группу (группы) сомономер представляет собой единственный сомономер, присутствующий в полимере (a1). Соответственно, сополимер (a1) предпочтительно получают посредством сополимеризации этиленового мономера в процессе полимеризации высокого давления в присутствии содержащего силановую группу (группы) сомономера с использованием инициатора радикальной полимеризации.

В другом предпочтительном воплощении А2 полимер (а) представляет собой полимер (а2), который содержит один или более полярных сомономеров, выбранных из следующих сомономеров: (С1-С6)-алкилакрилата или (С1-С6)-алкил(С1-С6)-алкилакрилата, и который включает содержащие силановую группу (группы) звенья.

Полярный сомономер присутствует в полимере (а2) этилена в количестве от 2,5 до 18 мольн. %, предпочтительно от 2,5 до 15,0 мольн. %, предпочтительно от 4,5 до 12,5 мольн. %, предпочтительно от 5,4 до 12,5 мольн. %, при измерении в соответствии с методом, описанным ниже в разделе «Методы определения» под заголовком «Содержание сомономера».

Предпочтительно полярный сомономер полимера (а2) этилена выбран из одного или более следующих сомономеров: (С1-С6)-алкилакрилата, предпочтительно из сомономера (С1-С6)-алкилакрилата, предпочтительно из сомономера метилакрилата, этилакрилата или бутилакрилата. Полимер (а2) наиболее предпочтительно представляет собой сополимер этилена с сомономером метилакрилатом и включает содержащие силановую группу (группы) звенья.

Не ограничиваясь какой либо теорией, например, метилакрилат (МА) является единственным акрилатом, который не может вступать в реакцию пиролиза сложного эфира, поскольку не имеет данного пути реакции. Таким образом, полимер (а2) с сомономером МА не образует никаких продуктов разложения токсичной свободной кислоты (акриловой кислоты) при высоких температурах, тем самым полимер (а2) этилена и сомономера метилакриалата вносит вклад в хорошее качество и срок службы готового изделия. Это не так, например, в случае звеньев винилацетата ЭВА (этиленвинилацетата), поскольку ЭВА образует продукты разложения токсичной свободной кислоты при высоких температурах. Более того, другие акрилаты такие как этилакрилат (ЭА) или бутилакрилат (БА) могут вступать в реакцию пиролиза сложного эфира и при разложении образовывать летучие побочные олефиновые продукты.

Содержащие силановую группу (группы) звенья могут присутствовать в полимере (а2) в качестве сомономера (как в полимере (a1)) или в качестве соединения, химически привитого к полимеру (а2). В целом, сополимеризация содержащего силановую группу (группы) сомономера с мономером этилена и прививка содержащих силановую группу (группы) звеньев являются хорошо известными процессами, которые широко освещены в литературе, относящейся к области полимеров, и специалисты в данной области техники хорошо осведомлены о них.

Прививка представляет собой внедрение, после полимеризации этиленового полимера, соединения, включающего содержащие силановую группу (группы) звенья, химически (с применением, например, пероксида) в основную цепь полученного этиленового полимера.

Предпочтительно содержащие силановую группу (группы) звенья присутствуют в качестве сомономера в полимере (а2). В данном воплощении полимер (а2) предпочтительно получают посредством сополимеризации этиленового мономера в присутствии полярного сомономера и содержащего силановую группу (группы) сомономера. Сополимеризацию предпочтительно осуществляют в реакторе высокого давления с использованием радикального инициатора.

Сополимеризация содержащего силановую группу (группы) сомономера с основной цепью полимера, позволяет обеспечить более однородное включение звеньев по сравнению с прививкой звеньев. Кроме того, по сравнению с прививкой, сополимеризация не требует добавления пероксида после получения полимера. Тогда как прививка обычно требует добавления пероксида к полимеру после полимеризации. Известно, что такое добавление пероксида ограничивает выбор ПТР (показатель текучести расплава) исходного полимера (в течение прививки уменьшается величина ПТР исходного полимера) для того, чтобы полимерная композиция была пригодна для клеевой композиции в изделии конечного применения. Кроме того, побочные продукты, полученные из пероксида в процессе прививки, могут ухудшить качество полимера в конечном применении в качестве клеевой композиции, такой как термоплавкая клеевая композиция.

Содержащий силановую группу (группы) сомономер полимера (a1) и содержащий силановую группу (группы) сомономер (в случае сополимеризации) или соединение (в случае прививки), предпочтительно содержащий силановую группу (группы) сомономер полимера (а2) предпочтительно является гидролизуемым содержащим силановую группу (группы) сомономером или соединением. Такие гидролизуемые содержащие силановую группу (группы) сомономер или соединение могут быть сшиты, при необходимости. Соответсвенно, содержащий силановую группу (группы) сомономер /соединение является подходящим гидролизуемым ненасыщенным силановым соединением, представленным формулой (I):

где

R1 представляет собой этилен-ненасыщенную гидрокарбильную, гидрокарбилокси-или (мет)акрилокси-гидрокарбильную группу,

каждый R2 независимо представляет собой алифатическую насыщенную гидрокарбильную группу,

Y, которые могут быть одинаковыми или различными, представляют собой гидролизуемую органическую группу и

q составляет 0, 1 или 2.

Конкретными примерами ненасыщенного силанового соединения (I) являются такие соединения, в которых R1 является винилом, аллилом, изопропенилом, бутенилом, циклогексанилом или гамма-(мет)акрилокси-пропилом; Y представляет собой метокси-, этокси-, формилокси-, ацетокси-, пропионилокси- или алкильную, или ариламиногруппу; и R2, если присутствует, является метильной, этильной, пропильной, децильной или фенильной группой.

Кроме того, походящим содержащим силановую группу (группы) сомономером, например, является гамма-(мет)акрил-оксипропилтриметоксисилан, гамма-(мет)акрилоксипропилтриэтоксисилан и винилтриацетоксисилан или их сочетания.

Одной подходящей подгруппой сомономера формулы (I) является ненасыщенное силановое соединение или предпочтительно, сомономер формулы (II)∧

где каждый А независимо представляет собой гидрокарбильную группу, содержащую 1-8 атомов углерода, например, 1-4 атомов углерода.

Содержащий силановую группу (группы) сомономер по изобретению предпочтительно является сомономером формулы (I), предпочтительно формулы (II), предпочтительно винилтриметоксисиланом, винилбисметоксиэтоксисиланом, винилтриэтоксисиланом, более предпочтительно винилтриметоксисиланом или винилтриэтоксисиланом.

Содержащий силановую группу (группы) сомономер предпочтительно присутствует в полимере (a1) или (а2) этилена в количестве (мольн. %) от 0,06 до 2,0 мольн. %, предпочтительно от 0,1 до 1,6 мольн. %, предпочтительно от 0,2 до 1,4 мольн. %, предпочтительно от 0,2 до 1 мольн. %, предпочтительно от 0,24 до 0,8 мольн. %, более предпочтительно от 0,3 до 0,8 мольн. %, предпочтительно от 0,3 до 0,5 мольн. %, при определении в соответствии с методом, описанным ниже в разделе «Методы определения» под заголовком «Содержание сомономера».

В одном предпочтительном воплощении (А1) полимер (a1) является сополимером этилена с содержащим силановую группу (группы) сомономером формулы (I), более предпочтительно с содержащим силановую группу (группы) сомономером формулы (II), более предпочтительно с содержащим силановую группу (группы) сомономером формулы (II), выбранным из следующих сомономеров: винилтриметоксисилан, винилбисметоксиэтиоксисилан, винилтриэтоксисилан или винилтриметоксисилан, как определено выше или в формуле изобретения. Наиболее предпочтительно полимер (a1) является сополимером этилена с винилтриэтоксисиланом, винилбисметоксиэтоксисиланом, винилтриэтоксисиланом или винилтриметоксисиланом, предпочтительно с винилтриметоксисиланом или винилтрэтоксисиланом.

В другом предпочтительном воплощении (А2) полимер (а2) является сополимером этилена с полярным сомономером, определенным выше, ниже или в формуле изобретения, и с содержащим силановую группу (группы) сомономером формулы (I), более предпочтительно с содержащим силановую группу (группы) сомономером (II), более предпочтительно с содержащим силановую группу (группы) сомономером формулы (II), выбранным из следующих сомономеров: винилтриметоксисилан, винилбисметоксиэтиоксисилан, винилтриэтоксисилаа или винилтриметоксисилан, как определено выше или в формуле изобретения. Предпочтительно полимер (а2) является сополимером этилена с сомономером (С 1-С4)-алкилакрилатом и с сомономером винилтриметоксисиланом, винилбисметоксиэтиоксисиланом, винилтриэтоксисиланом или винилтриметоксисиланом, предпочтительно с сомономером винилтриметоксисиланом или винилтриэтоксисиланом. Более предпочтительно полимер (а2) является сополимером этилена с сомономером метилакрилатом и сомономером винилтриметоксисиланом, винилбисметоксиэтиоксисиланом, винилтриэтоксисиланом или винилтриметоксисиланом, предпочтительно с винилтриметоксисиланом или винилтриэтоскисиланом.

Наиболее предпочтительно полимер (а) является полимером (а2) в соответствии с воплощением (А2).

Полимер (а) предпочтительно имеет показатель текучести расплава (ПТР2) от 0,1 до 500, предпочтительно от 0,1 до 150, предпочтительно от 0,5 до 50, предпочтительно от 0,5 до 20 г/10 мин, при измерении на несшитом полимере (а) этилена в соответствии со стандартом ISO 1133 при температуре 190°С и при нагрузке 2,16 кг.

Температура (Tm) плавления полимера (а) предпочтительно составляет 110°С или менее, предпочтительно от 70 до 110°С, предпочтительно от 80 до 110°С, предпочтительно от 85 до 110°С, при определении, как описано ниже в разделе «Методы определения».

Что касается процесса полимеризации, предпочтительно полимеризацию полимера осуществляют посредством способа полимеризации высокого давления с использованием радикального инициатора.

В предпочтительном воплощении полимер (а) получают посредством полимеризации этилена с одним или более полярными сомономерами (только в случае сополимера (а2)) и с содержащим силановую группу (группы) сомономером (в случае (a1) и предпочтительно (а2)), как определено выше, в способе высокого давления (ВД) с использованием свободнорадикальной полимеризации в присутствии одного или более инициаторов и, возможно, с использованием агента передачи цепи (АПЦ) для регулирования ПТР полимера. Реактор ВД может быть, например, хорошо известным трубчатым или автоклавным реактором или их сочетанием, например, трубчатым реактором. Полимеризация высокого давления (ВД) и настройка рабочих условий для дополнительной оптимизации других свойств полимера в зависимости от заданного конечного применения, хорошо известны и описаны в литературе, и могут быть легко использованы специалистами в данной области техники. Соответствующие температуры полимеризации доходят вплоть до 400°С и предпочтительно составляют от 80 до 350°С, а давление находится выше 70 МПа, предпочтительно оно составляет от 100 до 400 МПа, например, от 100 до 350 МПа. Полимеризацию высокого давления обычно осуществляют при давлении от 100 до 400 МПа и при температуре от 80 до 350°С. Такие способы хорошо известны и хорошо изложены в литературе, а также более подробно описаны далее.

Включение содержащего силановую группу (группы) сомономера, и в случае полимера (а2), полярного сомономера, а также регулирование подачи сомономера для получения заданного конечного содержания сомономера, можно выполнять хорошо известным способом, который знаком среднему специалисту в данной области техники.

Более подробно, получение (со)полимеров этилена посредством радикальной полимеризации высокого давления можно найти, среди прочего, в Encyclopedia of Polymer Science and Engineering, Vol. 6 (1986), pp. 383-410 and Encyclopedia of Materials: Science and Technology, 2001 Elsevier Science Ltd.: "Polyethylene: High-pressure, R. Klimesch, D. Littmann and F.-O.

Результатом такой полимеризации ВД является так называемый полимер этилена низкой плотности (ПЭНП), в данном случаен с возможным (полярным) сомономером, как определено выше или в формуле изобретения и, возможно и предпочтительно, с содержащим силановую группу (группы) сомономером в качестве содержащих силановую группу (группы) звеньев (б). Термин ПЭНП имеет хорошо известное значение в области полимеров и описывает природу полиэтилена, полученного при ВД, т.е. типичные признаки, такие как различные структуры ветвления, для отличия ПЭНП от ПЭ, полученного в присутствии катализатора полимеризации олефина (также известного как комплексный катализатор). Несмотря на то, что ПЭНП является аббревиатурой для полиэтилена низкой плотности, этот термин не следует понимать как ограничение диапазона плотности полимера (а), но он охватывает подобные ПЭНП полиэтилены ВД с низкой, средней и высокой плотностью.

Этиленовый полимер (б)

Полимер (б) может представлять собой гомополимер или сополимер этилена.

Полимер (б) предпочтительно является сополимером этилена с одним или более альфа-олефиновыми сомономерами, предпочтительно с одним или более (С3-С12)-альфа-олефиновыми сомономерами, предпочтительно с одним или более (С4-С10)-альфа-олефиновыми сомономерами. Подходящие альфа-олефиновые сомономеры включают 1-бутен, 1-гексен, 1-октен, предпочтительно 1-октен.

Плотность полимера может варьироваться в широких пределах и может быть выбрана в зависимости от заданного применения клеящего состава. Полимер (б) предпочтительно имеет плотность от 860 до 970 кг/м3, соответственно от 880 до 970 кг/м3, например, от 900 до 970 кг/м3, например, от 908 до 955 кг/м3, предпочтительно от 908 до 945 кг/м3.

Показатель текучести расплава ПТР полимера (б) может варьироваться в широких пределах и может быть выбран в зависимости от заданного применения клеящего состава. Полимер (б) предпочтительно имеет показатель текучести расплава (ПТР2) от 0,1 до 2000 г/10 мин, например от 0,1 до 1500 г/10 мин, предпочтительно от 0,1 до 200 г/10 мин, предпочтительно от 0,1 до 150 г/10 мин, предпочтительно от 0,5 до 50 г/10 мин, предпочтительно 0,5 до 45 г/10 мин, 0,5 до 45 г/10 мин, при измерении на несшитом полимере (б) этилена в соответствии со стандартом ISO 1133 при температуре 190°С и при нагрузке 2,16 кг.

Температура плавления (Тпл) полимера (б) предпочтительно составляет 130°С или менее, предпочтительно от 85 до 130°С, предпочтительно от 75 до 130°С, предпочтительно от 70 до 130°С, при определении, как описано ниже в разделе «Методы определения».

В одном воплощении полимер (б) предпочтительно является сополимером этилена по меньшей мере с одним С3-С10 альфа-олефином. Полимер (б) предпочтительно обладает одним или всеми, предпочтительно всеми из указанных ниже свойств:

- плотность от 860 до 970 кг/м3, например, от 880 до 970 кг/м3, например, от 900 до 970 кг/м3, например, от 908 до 955 кг/м3, предпочтительно от 908 до 945 кг/м3;

- ПТР2 от 0,1 до 2000 г/10 мин, например, от 0,1 до 1500 г/10 мин, предпочтительно от 0,1 до 200 г/10 мин, предпочтительно от 0,1 до 150 г/10 мин, предпочтительно от 0,5 до 50 г/10 мин, предпочтительно от 0,5 до 45 г/10 мин, предпочтительно от 0,5 до 45 г/10 мин;

- температура плавления (Тпл) 130°С или менее, предпочтительно от 85 до 130°С, предпочтительно от 75 до 130°С, предпочтительно от 70 до 130°С и/или

- альфа-олефиновый сомономер представляет собой октен.

Полимер (б) может быть получен посредством любого традиционного способа полимеризации с использованием традиционного катализатора с единым центром (ЕЦ) полимеризации на металле, включая любой традиционный металлоценовый катализатор, или с использованием традиционного катализатора Циглера-Натта (ЦН) или смеси катализатора ЦН и ЕЦ. Термины ЕЦ катализатор, включающий металлоценовый катализатор, и катализатор ЦН, имеет хорошо известное значение в известном уровне технике и хорошо описан в литературе, касающейся полиолефиновых катализаторов.

Подходящим способом полимеризации для получения полимера (б) может быть любой традиционный способ полимеризации, включая полимеризацию в растворе, полимеризацию в суспензии (включая петлевую) или газофазную полимеризацию, все из которых имеют хорошо известное значение в технике и хорошо описаны в литературе, касающейся процесса полимеризации полимера. Предпочтительно полимер (б) получают посредством способа полимеризации в растворе.

В одном воплощении полимер (б) получают с использованием ЕЦ катализатора.

В другом альтернативном воплощении полимер (б) получают с использованием катализатора ЦН.

Выбор полимера (б) зависит от желаемого конечного применения и может варьироваться в пределах, указанных выше, и полимер может быть выбран специалистом в данной области техники.

Предпочтительно смесь полимера (а) и полимера (б) обладает одним или более, или всеми, в любом порядке, из приведенных ниже преимущественных механических свойств, которые вносят вклад в свойства готовой клеевой композиции.

Предпочтительно, секущий модуль упругости при температуре 23°С (при деформации 0,05) полимерной смеси составляет по меньшей мере 5 МПа, предпочтительно по меньшей мере 10 МПа, предпочтительно по меньшей мере 15 МПа, предпочтительно от 5 до 350 МПа, предпочтительно от 10 до 350 МПа, предпочтительно от 15 до 200 МПа, предпочтительно от 15 до 200 МПа, более предпочтительно от 17 до 150 МПа при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в разделе «Методы определения» настоящего описания).

Предпочтительно секущий модуль упругости при температуре 95°С (при деформации 0,05) полимерной смеси составляет по меньшей мере 2 МПа, предпочтительно по меньшей мере 4 МПа, предпочтительно по меньшей мере 6 МПа, предпочтительно от 2 до 200 МПа, предпочтительно от 4 до 200 МПа, предпочтительно от 6 до 200 МПа, предпочтительно от 6 до 90 МПа, предпочтительно от 8 до 90 МПа, при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в разделе «Методы определения» настоящего описания).

В данном документе предпочтительно полимерная смесь имеет очень благоприятные свойства упругого восстановления, представленные в данном документе, например, остаточной деформацией (%) и, соответственно, удлинением (%) спустя определенный период времени. Измерения свойств горячей деформации представлены в настоящем описании в разделе «Методы определения».

Полимерная смесь предпочтительно имеет остаточную деформацию (%) при температуре 160°С в печи для определения свойств горячей деформации, составляющую 4% или менее, предпочтительно 3% или менее, предпочтительно 2% или менее.

Полимерная смесь предпочтительно имеет удлинение (%) при температуре 160°С в печи для определения свойств горячей деформации (удлинение (%) спустя 15 мин, нагрузка 20 Н/см2), составляющая 200% или менее, предпочтительно от 200 до 0%, предпочтительно 150% или менее, предпочтительно 100% или менее, от 0 до 100%, предпочтительно от 2 до 100%, предпочтительно от 2 до 60%, предпочтительно от 2 до 50%, предпочтительно от 5 до 50%.

Полимерная смесь предпочтительно имеет остаточную деформацию (%) при температуре 200°С в печи для определения свойств горячей деформации, составляющую 5% или менее, предпочтительно 4% или менее, предпочтительно 3% или менее.

Полимерная смесь предпочтительно имеет удлинение (%) при температуре 200°С в печи для определения свойств горячей деформации (удлинение (%) спустя 15 мин, нагрузка 20 Н/см2), составляющее 60% или менее, предпочтительно от 0 до 60%, предпочтительно 50% или менее, предпочтительно от 5 до 50%, предпочтительно от 0 до 50%.

Полимерная смесь полимеров (а) и (б) предпочтительно имеет прочность при растяжении при условном пределе текучести (МПа), при температуре 23°С (для деформации 0,05), составляющую 0,3 МПа или болеее, предпочтительно 0,5 МПа или более, предпочтительно от 0,7 до 30,0 МПа, от 0,7 до 20 МПа, от 0,7 до 10 МПа предпочтительно от 0,9 до 8,0 МПа, при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в разделе «Методы определения» настоящего описания).

Полимерная смесь полимеров (а) и (б) предпочтительно имеет прочность при растяжении при условном пределе текучести (МПа), при температуре 95°С (для деформации 0,05), составляющую 0,1 МПа или более, предпочтительно 0,2 МПа или более, предпочтительно от 0,3 до 8,0 МПа, предпочтительно от 0,4 до 6,0 МПа, при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в разделе «Методы определения» настоящего описания).

Полимерная смесь полимеров (а) и (б) предпочтительно имеет предел прочности на растяжение (МПа) при температуре 23°С, составляющую 5 МПа или более, предпочтительно 7 МПа или более, предпочтительно от 7 до 50 МПа, предпочтительно от 7 до 40 МПа, от 7 до 30 МПа, предпочтительно от 10 до 25 МПа, при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в разделе «Методы определения» настоящего описания).

Полимерная смесь полимеров (а) и (б) предпочтительно имеет предел прочности на растяжение (МПа) при температуре 95°С, составляющую 1 МПа или более, предпочтительно 1,5 МПа или более, предпочтительно от 2 до 30 МПа, от 2 до 20 МПа, предпочтительно от 2 до 15 МПа, предпочтительно от 2,5 до 10 МПа, при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в разделе «Методы определения» настоящего описания).

Полимерная смесь полимеров (а) и (б) предпочтительно имеет удлинение при разрыве (%) при температуре 23°С, составляющее 100% или более, предпочтительно 150% или более, предпочтительно от 40 до 600%, предпочтительно от 40 до 550%, при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в разделе «Методы определения» настоящего описания).

Полимерная смесь полимеров (а) и (б) предпочтительно имеет удлинение при разрыве (%) при температуре 95°С, составляющее 20% или более, предпочтительно 40% или более, предпочтительно от 20 до 500%, предпочтительно от 20 до 450%, на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в разделе «Методы определения» настоящего описания).

Полимерная смесь полимеров (а) и (б) предпочтительно имеет:

- Эластичность+95 (1/МПа2) при температуре 95°С менее 2000, предпочтительно менее 1500, наиболее предпочтительно менее 1000, предпочтительно от 20 до 1000 (1/МПа2), при расчете в соответствии со следующим уравнением (A+95):

Эластичность+95 = ДПТ * 100000/(ПРТ * Е) (А+95) (при 95°С),

где в уравнении (А+23) и уравнении (А+95):

ДПТ представляет собой деформацию при условном пределе текучести = 0,05 (при температуре 23°С и, соответственно при температуре 95°С) (при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в разделе «Методы определения» настоящего описания)).

ПРТ представляет собой прочность на растяжение при условном пределе текучести (при деформации 0,05, при температуре 23°С и, соответственно при температуре 95°С), в МПа, (при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в разделе «Методы определения» настоящего описания))

и

Е представляет собой значение секущего модуля упругости (при деформации 0,05, при температуре 23°С и, соответственно при температуре 95°С), в МПа (при измерении на образцах в форме гантелей, состоящих из сшитой полимерной смеси (ISO 527-2/5А/250, сшивание при температуре 90°С на водяной бане в течение 16 часов, как описано в разделе «Методы определения» настоящего описания)).

Что касается полимера (а) этилена, обычно и предпочтительно плотность полимера (а) этилена составляет более 860 кг/м3. Предпочтительно плотность составляет не более 970 кг/м3, и предпочтительно составляет от 920 до 960 кг/м3, предпочтительно от 930 до 960 кг/м3, предпочтительно от 940 до 95, кг/м3, в соответствии со стандартом ISO 1872-2, как описано далее в разделе «Методы определения».

Добавки (в):

Добавки (в) отличаются от полимера (а), полимера (б) и возможных компонентов с (г)-(ж). Добавки (в) полимерной композиции представляют собой, например, традиционные добавки, подходящие для желаемого конечного применения и известные специалисту в данной области техники, включая, не ограничиваясь перечисленным, предпочтительно по меньшей мере антиоксидант(ы) (например, стерически затрудненные фенолы, фосфиты/фосфониты, содержащие серу антиоксиданты, поглотители свободных алкильных радикалов, ароматические амины, стерически затрудненные амины -стабилизаторы или их смеси) и стабилизатор(ы) ультрафиолетового света (например, светостабилизаторы из стерически затрудненных аминов), и также могут включать замедлители подвулканизации, деактиватор(ы) металлов, нуклеирующий агент (агенты), отбеливатель(и), осветлитель(и), нейтрализатор(ы) кислоты, а также понижающая трения добавка (добавкии) или тальк и т.д., или их любые смеси. В данном контексте, наполнители, которые имеют хорошо известное значение и которые используют в большем количестве для наполнения, не включены в добавки, а включены в дополнительные компоненты (е), как описано ниже. Каждая добавка может быть использована, например, в традиционном количестве, причем общее количество добавок, присутствующих в полимерной композиции предпочтительно составляет столько, как описано выше. Такие добавки в основном выпускаются в промышленности и описаны, например, в «Plastic Additives Handbook)), 5th edition, 2001 of Hans Zweifel. В одном воплощении полимерная композиция не содержит замедлителя подвулканизации.

Возможные компоненты (г) - (ж):

Что касается возможной повышающей клейкость смолы (г), термин «повышающая клейкость смола» имеет хорошо известное значение в данной области. Возможная повышающей клейкость смола (г) полимерной композиции может представлять собой молекулу или макромолекулу. В основном она представляет собой химическое соединение или полимер с достаточно низкой молекулярной массой (Mw), по сравнению с обычными полимерами. Полимер может быть получен из природного источника или химическим путем, или из их сочетания. Повышающая клейкость смола обычно усиливает адгезию готовой клеевой композиции, например, термоплавкой клеевой композиции или самоклеящейся композиции. Повышающая клейкость смола (г), если она присутствует, предпочтительно выбрана из одного или более промышленно выпускаемых повышающих клейкость агентов. Выбор повышающей клейкость смолы (г) зависит от применения клея и находится в компетенции специалиста в данной области техники. Повышающая клейкость смола (г) может быть выбрана, например, из канифоли и ее производных, терпенов и модифицированных терпенов, алифатических, и циклоалифатических и ароматических смол (С5 алифатических смол, С9 алифатических смол и С5/С9 ароматических/алифатических смол), гидрированных углеводородных смол и их смесей, терпен-фенольных смол, причем все указанные вещества хорошо известны в данной области техники.

Одной предпочтительной повышающей клейкость смолой (г) является С5-С10 алифатический или ароматический углеводород. Предпочтительно С5-С10 алифатический или ароматический углеводород в качестве повышающей клейкость смолы (г) имеет среднечисленную молекулярную массу (Mn) от 300 до 2000 г/моль. В качестве примера такой повышающей клейкость смолы (г) можно упомянуть, помимо прочих, Escorez 1102 и Escorez 1304 от ExxonMobil, или С5 алифатические смолы, такие как Piccotac 1020-Е, Piccotac 1095-N и Piccotac 1100-Е от Eastman, или С9 ароматические смолы, например, Picco А-10 и Picco А100 от Eastman, или С5 алифатические/С9 ароматические смолы, например, Piccotac 6095-Е и Piccotac 8095 от Eastman, и Super Nevtac 90 от Neville.

Полимерная композиция предпочтительно включает повышающую клейкость смолу (г). Предпочтительно количество повышающей клейкость смолы (г) составляет от 5 до 70 масс. %, например, от 10 до 70 масс. %, предпочтительно от 20 до 60 масс. %, предпочтительно от 20 до 55 масс. %, предпочтительно от 30 до 50 масс. %, исходя из общего количества (100 масс. %) полимерной композиции.

Соответственно, в предпочтительном воплощении (воплощение 1) полимерная композиция, определенная выше, ниже и в формуле изобретения, предпочтительно включает:

- от 10,0 до 80,0 масс. %, предпочтительно от 20,0 до 70,0 масс. %, предпочтительно от 20,0 до 60,0 масс. %, предпочтительно от 25 до 50 масс. % полимерной смеси;

где смесь включает, исходя из суммарного количества (100 масс. %) сополимера (а) и полимера (б),

- по меньшей мере 55 масс. %, предпочтительно от 55 до 95 масс. %, предпочтительно 60 до 95 масс. %, предпочтительно от 70 до 95 масс. %, предпочтительно от 75 до 90 масс. %), сополимера (а) этилена и

- по меньшей мере 45 масс. %, предпочтительно от 5 до 45 масс. %, предпочтительно 5 до 40 масс. %, предпочтительно 5 до 30 масс. %, предпочтительно 10 до 25 масс. %, этиленового полимера (б), предпочтительно сополимера (б) этилена;

и полимерная композиция (100 масс. %) дополнительно содержит:

- от 0,01 до 5,0 масс. %, предпочтительно от 0,05 до 4,0 масс. %, предпочтительно от 0,05 до 3,0 масс. %, предпочтительно от 0,01 до 2,0 масс. % добавки или добавок (в) и

- от 5 до 70 масс. %, например, от 10 до 70 масс. %, предпочтительно от 20 до 60 масс. %, предпочтительно от 20 до 55 масс. %, предпочтительно от 30 до 50 масс. % повышающей клейкость смолы (г), и возможно

один или более, или все из следующих компонентов (д) - (ж), в любом сочетании:

- от 0 до 50 масс. %, предпочтительно от 0 до 40 масс. %, предпочтительно от 0 до 30 масс. %, предпочтительно от 0 до 20 масс. % пластификатора (д);

- от 0 до 50 масс. %, предпочтительно от 0 до 40 масс. %, предпочтительно от 0 до 30 масс. % дополнительного компонента или компонентов (е), отличных от полимера (а), полимера (б), добавки (в), повышающей клейкость смолы (г) и пластификатора (д); и/или

- от 0 до 0,1, предпочтительно от 0,00001 до 0,1 моль/(кг полимера (а) этилена) сшивающего агента (ж), исходя из суммарного количества (100 масс. %) полимерной композиции.

Возможный пластификатор (д) полимерной композиции в соответствии с настоящим изобретением предпочтительно может быть выбран из масла на основе минерального сырья, масла на основе нефтяного сырья, жидкой смолы, жидкого эластомера, полибутена, полиизобутена, пластификатора на основе фталата, пластификатора на основе бензоата, эпоксидированного соевого масла, растительного масла, олефинового олигомера, полимера с низкой молекулярной массой, твердого пластификатора, воска и любых их смесей. Термин «воск» относится к органическому веществу со среднемассовой молекулярной массой (Mw, ГПХ) < 10000 г/моль, которое является твердым при нормальной температуре и становится жидким при нагреве, и обычно его считают «воском». Тип воска не ограничен особым образом, при условии, что может быть получена клеевая композиция в соответствии с изобретением. Примерами известных и промышленно выпускаемых типов воска являются микрокристаллический воск, синтетический воск и парафиновый воск, например, Licowax РЕ520, Licocene РЕ5301, Licocene РЕ4201, Licocene PP1602 от Clariant. В настоящем изобретении воск не причисляют к «полимерным компонентам». Более того, возможный пластификатор (д), отличный от воска, также может быть, например, промышленно выпускаемым пластификатором, подходящим для клеящих составов. В качестве примера такого пластификатора (д) можно отметить пластификаторы серии Platinol, выпускаемые BASF (пластификаторы на основе фталатов).

Количество пластификатора (д), если он присутствует, предпочтительно составляет от 2,0 до 50 масс. %, предпочтительно от 3,0 до 40 масс. %, предпочтительно от 4,0 до 30 масс. %, предпочтительно от 5,0 до 20 масс. %, исходя из общего количества (100 масс. %) полимерной композиции.

Предпочтительно пластификатор (д) присутствует в полимерной композиции.

Соответственно, в еще одном предпочтительном воплощении (воплощение 2) полимерная композиция, определенная выше, ниже или в формуле изобретения предпочтительно включает:

- от 10,0 до 80,0 масс. %), предпочтительно от 20,0 до 70,0 масс. %, предпочтительно от 20,0 до 60,0 масс. %, предпочтительно от 25 до 50 масс. % полимерной смеси;

где смесь включает, относительно суммарного количества (100 масс. %) сополимера (а) и полимера (б),

- по меньшей мере 55 масс. %, предпочтительно от 55 до 95 масс. %, предпочтительно от 60 до 95 масс. %, предпочтительно от 70 до 95 масс. %, предпочтительно от 75 до 90 масс. % сополимера (а) этилена и

- менее 45 масс. %, предпочтительно от 5 до 45 масс. %, предпочтительно от 5 до 40 масс. %, предпочтительно от 5 до 30 масс. %, предпочтительно от 10 до 25 масс. %, этиленового полимера (б), предпочтительно сополимера этилена (б);

и полимерная композиция (100 масс. %) дополнительно содержит:

- от 0,01 до 5,0 масс. %, предпочтительно от 0,05 до 4,0 масс. %, предпочтительно от 0,05 до 3,0 масс. %, предпочтительно от 0,01 до 2,0, масс. % добавки или добавок (в), и

- от 2,0 до 50 масс. %, предпочтительно от 3,0 до 40 масс. %, предпочтительно от 4,0 до 30 масс. %, предпочтительно от 5,0 до 20 масс. % пластификатора (д), и возможно

один или более, или все из следующих компонентов (г), (е) и (ж), в любом сочетании:

- от 0 до 70 масс. %, предпочтительно от 0 до 60 масс. %, предпочтительно от 0 до 55 масс. %, предпочтительно от 0 до 50 масс. % повышающей клейкость смолы (г);

- от 0 до 50 масс. %, предпочтительно от 0 до 40 масс. %, предпочтительно от 0 до 30 масс. % дополнительного компонента или компонентов (е), отличных от полимера (а), полимера (б), добавки (в), повышающей клейкость смолы (г) и пластификатора (д), исходя из общего количества (100 масс. %) полимерной композиции, и/или

- от 0 до 0,1, предпочтительно от 0,00001 до 0,1, моль/(кг полимера (а) этилена) сшивающего агента (ж).

В одном более предпочтительном воплощении (воплощение 3), полимерная композиция, как определено выше, ниже или в формуле изобретения, предпочтительно включает:

- от 10,0 до 80,0 масс. %), предпочтительно от 20,0 до 70,0 масс. %, предпочтительно от 20,0 до 60,0 масс. %, предпочтительно от 25 до 50 масс. % полимерной смеси;

где смесь включает, относительно суммарного количества (100 масс. %) сополимера (а) и полимера (б),

- по меньшей мере 55 масс. %, предпочтительно от 55 до 95 масс. %, предпочтительно от 60 до 95 масс. %, предпочтительно от 70 до 95 масс. %, предпочтительно от 75 до 90 масс. %, сополимера (а) этилена и

- менее 45 масс. %, предпочтительно от 5 до 45 масс. %, предпочтительно от 5 до 40 масс. %, предпочтительно от 5 до 30 масс. %, предпочтительно от 10 до 25 масс. %, этиленового полимера (б), предпочтительно сополимера (б) этилена;

и полимерная композиция (100 масс. %) дополнительно содержит:

- от 0,01 до 5,0 масс. %, предпочтительно от 0,05 до 4,0 масс. %, предпочтительно от 0,05 до 3,0 масс. %, предпочтительно от 0,01 до 2,0 масс. % добавки или добавок (в);

- от 5 до 70 масс. %), например, от 10 до 70 масс. %, предпочтительно 20 до 60 масс. %, предпочтительно от 20 до 55 масс. %, предпочтительно от 30 до 50 масс. % повышающей клейкость смолы (г);

- от 2,0 до 50 масс. %, предпочтительно от 3,0 до 40 масс. %, предпочтительно 4,0 до 30 масс. %, предпочтительно от 5,0 до 20, масс. % пластификатора (д), и возможно

один или оба следующих компонентов (е) и (ж), в любом сочетании:

- от 0 до 50 масс. %, предпочтительно от 0 до 40 масс. %, предпочтительно от 0 до 30 масс. % дополнительного компонента или компонентов (е), отличного от полимера (а), полимера (б), добавки (в), повышающей клейкость смолы (г) и пластификатора (д), исходя из общего количества (100 масс. %) полимерной композиции, и/или

- от 0 до 0,1, предпочтительно от 0,00001 до 0,1, моль/(кг полимера этилена (а)) сшивающего агента (ж).

Дополнительным компонентом или компонентами (е), если они присутствуют, может быть, например, дополнительный полимер (в), отличный от полимера (а), (б) и пластификатора (д), и/или наполнитель(и), например, любой промышленно выпускаемый полимер, обычно используемый для клеящего составов и совместимый с полимером (а) и другими компонентами полимерной композиции. Тип возможного дополнительного полимера (полимеров) в качестве возможного компонента (е) не ограничен и может быть выбран в зависимости от области применения клеящего состава, что может легко сделать специалист в данной области техники. При наличии, количество полимера(ов) в качестве возможного дополнительного компонента (компонентов) предпочтительно составляет от 3 до 30,0 масс. %, исходя из общего количества (100 масс. %) полимерной композиции. Дополнительным компонентом (компонентами) (е) также может быть, например, наполнитель, например, промышленно выпускаемый наполнитель. Термин «наполнитель» имеет хорошо известное значение в данной области. Если он присутствует, тогда количество наполнителя в качестве возможного дополнительного компонента (компонентов) (е) предпочтительно составляет от 1,0 до 30,0 масс. %, исходя из общего количества (100 масс. %) полимерной композиции. В качестве примеров минеральных наполнителей можно отметить осажденные карбонаты кальция (например, Calofort, Calopake и Multifex-MM от Specialty Minerals Inc.), тонкодисперсный карбонат кальция, доломиты и тальк.

Количество дополнительного компонента (компонентов) (е), при наличии, в любой указанной выше предпочтительной полимерной композиции предпочтительно составляет от 1,0 до 40,0 масс. %, предпочтительно от 3,0 до 30,0 масс. %, предпочтительно от 5,0 до 30,0 масс. %, исходя из общего количества (100 масс. %) полимерной композиции. Это количество означает суммарное количество всех дополнительных компонентов (е), присутствующих в полимерной композиции.

Предпочтительно дополнительный полимер (полимеры) в качестве дополнительного компонента или компонентов (е) отсутствует в полимерной композиции. Предпочтительно дополнительный компонент или компоненты (е) отсутствуют в полимерной композиции.

В одном предпочтительном воплощении полимерная композиция включает полимер (а) и полимер (б), предпочтительно состоит из полимера (а) и полимера (б) в качестве единственных «полимерных компонентов».

Предпочтительно, полимерную композицию используют для сшиваемых клеящих составов. Более предпочтительно полимерная композиция является сшиваемой, предпочтительно по меньшей мере полимер (а) является сшиваемым. Более предпочтительно, полимерная композиция является сшиваемой, предпочтительно по меньшей мере полимер (а), является сшиваемым с помощью силановых звеньев (как сомономер в полимере (a1) и, в случае полимера (а2), как соединение (привитое или добавленное отдельно к полимеру (а2)) или предпочтительно как сомономер в полимере (а2)).

Полимерная композиция, которая сшита, например, с использованием сшивающего агента, имеет обычную сетку, содержащую, помимо прочего, межполимерные поперечные связи (мостики), как хорошо известно в данной области. Степень сшивки, выраженная, например, в показателях удлинения при нагреве полимерной композиции, предпочтительно полимера (а), может варьироваться в зависимости от конечного применения, как очевидно специалисту в данной области техники.

Соответственно, в одном предпочтительном воплощении полимерная композиция сшита с использованием сшивающего агента (ж), предпочтительно по меньшей мере полимер (а) сшит с использованием сшивающего агента (ж). Таким образом, сшивающий агент (ж) предпочтительно присутствует в полимерной композиции.

Возможным и предпочтительным сшивающим агентом (ж) предпочтительно является катализатором силанольной конденсации (КСК), который выбирают из КСК группы оловоорганических катализаторов или ароматических органических сульфоновых кислот. Соответственно, предпочтительно содержащие гидролизуемые силановые группы звенья (б) могут быть сшиты посредством гидролиза и последующей конденсации в присутствии такого катализатора силанольной конденсации (КСК) и Н2О известным в технике способом.

Предпочтительно КСК обычно является промышленно выпускаемыми продуктами.

Катализатор силанольной конденсации (КСК), который предпочтительно используют для сшивания полимерной композиции, предпочтительно по меньшей мере полимера (а), более предпочтительно выбирают из группы С карбоксилатов металлов, таких как олово, цинк, железо, свинец и кобальт; из соединений титана, содержащих группу, гидролизуемую до кислоты Брэнстеда (предпочтительно как описано в WO 2011160964 Borealis, включенной в данный документ посредством ссылки), из органических оснований, из неорганических кислот и из органических кислот; например, из карбоксилатов металлов, таких как олово, цинк, железо, свинец и кобальт, из соединений титана, содержащих группу, гидролизуемую до кислоты Брэнстеда, как определено выше, или из органических кислот, предпочтительно, из дилаурата дибутилолова (ЛДБО), дилаурата диоктилолова (ЛДОО), в частности ЛДОО, соединений титана, содержащих группу, гидролизуемую до кислоты Брэнстеда, как определено выше, или ароматической органической сульфоновой кислоты, которая является органической сульфоновой кислотой, включающей структурный элемент:

где Ar представляет собой арильную группу, которая может быть замещенной или незамещенной, и если она замещена, тогда предпочтительно она замещена по меньшей мере одной гидрокарбильной группой, содержащей до 50 атомов углерода, и х составляет по меньшей мере 1; или предшественник сульфоновой кислоты формулы (II), включающий ангидрид этой кислоты; или сульфоновую кислоту формулы (II), снабженную гидролизуемой защитной группой или группами, например, ацетильной группой, которая может быть удалена посредством гидролиза. Такие органические сульфоновые кислоты описаны, например, в ЕР 736065, или в качестве альтернативы, в ЕР 1309631 и ЕР 1309632.

Более предпочтительно полимерную композицию, предпочтительно по меньшей мере полимер (а) сшивают с использованием катализатора силанольной конденсации (КСК), который выбирают из указанной выше группы, предпочтительно группы С КСК, предпочтительно выбираемой из карбоксилатов олова или ароматических органических сульфоновых кислот.

Сшивающий агент (ж), предпочтительно КСК, может быть приведен в контакт с полимерной композицией, например, перед нанесением полимерной композиции на основу или в ходе или после получения изделия по изобретению. В случае, если сшивающий агент (ж) добавляют в ходе получения изделия по изобретению, тогда указанный сшивающий агент (ж), например, может быть нанесен на основу отдельно, но одновременно с полимерной композицией.

В качестве альтернативы, также возможно добавлять сшивающий агент (ж), например, в основу или любой другой слой возможно многослойной структуры изделия, где основа или другой слой находится в контакте с клеевым слоем, сформированным из полимерной композиции, тем самым сшивающий агент (ж) перемещают из основы или другого слоя в слой полимерной композиции в ходе или после получения изделия.

Предпочтительно количество возможного сшивающего агента (ж) составляет от 0 до 0,1 моль/кг полимера (а) этилена. Предпочтительно сшивающий агент (ж) присутствует и его количество составляет от 0,00001 до 0,1, предпочтительно от 0,0001 до 0,01, более предпочтительно от 0,0002 до 0,005, более предпочтительно от 0,0005 до 0,005, моль/кг полимера (а) этилена.

Соответственно, в еще одном предпочтительном воплощении (воплощение 4), полимерная композиция, описанное выше, ниже или в формуле изобретения предпочтительно включает:

- от 10,0 до 80,0 масс. %, предпочтительно от 20,0 до 70,0 масс. %, предпочтительно от 20,0 до 60,0 масс. %, предпочтительно от 25 до 50, масс. % полимерной смеси;

где смесь включает, исходя из суммарного количества (100 масс. %) сополимера (а) и полимера (б),

- по меньшей мере 55 масс. %, предпочтительно от 55 до 95 масс. %, предпочтительно от 60 до 95 масс. %, предпочтительно от 70 до 95 масс. %, предпочтительно от 75 до 90 масс. %, сополимера (а) этилена, и

- менее 45 масс. %, предпочтительно от 5 до 45 масс. %, предпочтительно от 5 до 40 масс. %, предпочтительно от 5 до 30 масс. %, предпочтительно от 10 до 25 масс. %, этиленового полимера (б), предпочтительно сополимера (б) этилена;

и полимерная композиция (100 масс. %) дополнительно содержит:

- от 0,01 до 5,0 масс. %, предпочтительно от 0,05 до 4,0 масс. %, предпочтительно от 0,05 до 3,0 масс. %, предпочтительно от 0,01 до 2,0 масс. % добавки или добавок (в), и

- от 0,00001 до 0,1 моль/кг полимера этилена (а), предпочтительно от 0,0001 до 0,01, более предпочтительно от 0,0002 до 0,005, более предпочтительно от 0,0005 до 0,005 моль/(кг полимера (а) этилена) сшивающего агента (ж), и возможно

один или более, или все из следующих компонентов (г) - (е), в любом сочетании:

- от 0 до 70 масс. %, предпочтительно от 0 до 60 масс. %, предпочтительно от 0 до 55 масс. %, предпочтительно от 0 до 50 масс. % смолы повышающей клейкость (г);

- от 0 до 50 масс. %, предпочтительно от 0 до 40 масс. %, предпочтительно от 0 до 30 масс. %, предпочтительно от 0 до 20 масс. % пластификатора (д), и/или

- от 0 до 50 масс. %, предпочтительно от 0 до 40 масс. %, предпочтительно от 0 до 30 масс. % дополнительного компонента или компонентов (е), отличных от полимера (а) этилена, полимера (б), добавки (в), повышающей клейкость смолы (г) и пластификатора (д), исходя из общего количества (100 масс. %) полимерной композиции.

Степень сшивки может быть измерена в соответствии с методом измерения при нагреве, как описано ниже в разделе «Методы определения».

В более предпочтительном воплощении (воплощение 5) полимерная композиция, определенная выше, ниже или в формуле изобретения, содержит:

- от 10,0 до 80,0 масс. %), предпочтительно от 20,0 до 70,0 масс. %, предпочтительно от 20,0 до 60,0 масс. %, предпочтительно от 25 до 50 масс. % полимерной смеси;

где смесь включает, исходя из суммарного количества (100 масс. %) сополимера (а) и полимера (б),

- по меньшей мере 55 масс. %, предпочтительно от 55 до 95 масс. %, предпочтительно от 60 до 95 масс. %, предпочтительно от 70 до 95 масс. %, предпочтительно от 75 до 90 масс. % сополимера (а) этилена и

- менее 45 масс. %, предпочтительно от 5 до 45 масс. %, предпочтительно от 5 до 40 масс. %, предпочтительно от 5 до 30 масс. %, предпочтительно от 10 до 25 масс. %, этиленового полимера (б), предпочтительно сополимера (б) этилена;

и полимерная композиция (100 масс. %) дополнительно содержит:

- от 0,01 до 5,0 масс. %, предпочтительно от 0,05 до 4,0 масс. %, предпочтительно от 0,05 до 3,0 масс. %, предпочтительно от 0,01 до 2,0 масс. % добавки или добавок (в);

- от 5 до 70 масс. %, например, от 10 до 70 масс. %, предпочтительно от 20 до 60 масс. %, предпочтительно от 20 до 55 масс. %, предпочтительно от 30 до 50 масс. % повышающей клейкость смолы (г);

-от 0,00001 до 0,1 моль/кг полимера этилена (а), предпочтительно от 0,0001 до 0,01, более предпочтительно от 0,0002 до 0,005, более предпочтительно от 0,0005 до 0,005 моль/(кг полимера (а) этилена) сшивающего агента (ж), и возможно

один или оба компонента (д) и (е), в любом сочетании:

- от 0 до 50 масс. %, предпочтительно 0 до 40 масс. %, предпочтительно от 0 до 30 масс. %, предпочтительно от 0 до 20 масс. % пластификатора (д), и/или

- от 0 до 50 масс. %, предпочтительно от 0 до 40 масс. %, предпочтительно от 0 до 30 масс. % дополнительного компонента или компонентов (е), отличных от полимера (а) этилена, полимера (б), добавки (в), повышающей клейкость смолы (г) и пластификатора (д), исходя из общего количества (100 масс. %) полимерной композиции;

или

- от 10,0 до 80,0 масс. %), предпочтительно от 20,0 до 70,0 масс. %, предпочтительно от 20,0 до 60,0 масс. %, предпочтительно от 25 до 50 масс. % полимерной смеси;

где смесь включает, исходя из суммарного количества (100 масс. %) сополимера (а) и полимера (б),

- по меньшей мере 55 масс. %, предпочтительно от 55 до 95 масс. %, предпочтительно от 60 до 95 масс. %, предпочтительно от 70 до 95 масс. %, предпочтительно от 75 до 90 масс. % сополимера (а) этилена и

- менее 45 масс. %, предпочтительно от 5 до 45 масс. %, предпочтительно от 5 до 40 масс. %, предпочтительно от 5 до 30 масс. %, предпочтительно от 10 до 25 масс. %, этиленового полимера (б), предпочтительно сополимера (б) этилена;

и полимерная композиция (100 масс. %) дополнительно содержит:

- от 0,01 до 5,0 масс. %, предпочтительно от 0,05 до 4,0 масс. %, предпочтительно от 0,05 до 3,0 масс. %, предпочтительно от 0,01 до 2,0 масс. % добавки или добавок (в) и

- от 2,0 до 50 масс. %, предпочтительно от 3,0 до 40, предпочтительно от 4,0 до 30, предпочтительно от 5,0 до 20, масс. % пластификатора (д);