Резьбовое соединение для стальных труб - RU2335686C1

Код документа: RU2335686C1

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к резьбовому соединению для соединения стальных труб, таких как трубы нефтяных скважин, водоотталкивающие колонны и трубопроводные трубы, применяемые при разведке и добыче нефти или газа и, в частности, изобретение относится к резьбовому соединению для стальных труб, обладающему прекрасным сопротивлением к сжатию и сопротивлением к внешнему давлению, способностью обеспечивать уплотнение внутреннего и внешнего давления в условиях сжимающих нагрузок и, предпочтительно, превосходной работоспособностью во время монтажа в условиях эксплуатации.

Предпосылки создания изобретения

Для соединения труб в нефтяной скважине обычно применяют резьбовые соединения. В последние годы резьбовые соединения все шире применяются там, где обычно стальные трубы соединялись сваркой, например в водоотталкивающих колоннах и трубопроводных трубах.

До недавнего времени существовало лишь одно стандартное резьбовое соединение, соответствующее стандартам API (Американский нефтяной институт), но в последние годы условия, в которых производится разведка и добыча сырой нефти и природного газа, становятся все более суровыми и поэтому все шире применяются специальные резьбовые соединения, именуемые как соединения повышенной прочности.

На фиг.1(а) и 1(b) представлены схематическое поперечное сечение одного примера соединения повышенной прочности и увеличенный вид его части. Обычно соединение повышенной прочности имеет коническую резьбу 12 и 22, металлический уплотняющий участок 4 и упорный заплечик 5 для передачи крутящего момента. Сторона, на которой выполняется наружная резьба 12, называется "конус" 11, а сторона, на которой выполняется внутренняя резьба 22, называется "раструб" 21.

Расположение и комбинация конических резьб, металлических уплотняющих участков и упорных заплечиков, передающих крутящий момент, их количество и т.п. меняются в зависимости от варианта применения такого резьбового соединения. Например, металлические уплотняющие участки и упорные заплечики размещают в положениях А, В и С, показанных на фиг.2(а), т.е. в положении А, которое находится на внешней стороне резьб, в положении В, которое находится между резьбами, и в положении С, которое находится на внутренней стороне резьб.

Например, бывают варианты, когда металлический уплотняющий участок и упорный заплечик, передающий крутящий момент, расположены на внутренней стороне соединения (фиг.2(b)), бывают варианты, когда металлический уплотняющий участок расположен на внутренней стороне соединения, а упорный заплечик, передающий крутящий момент, расположен на внутренней стороне и на внешней стороне (фиг.2(с)), бывают варианты, когда металлический уплотняющий участок расположен и на внутренней, и на внешней стороне, а упорный заплечик, передающий крутящий момент, расположен в середине (фиг.2(d)), и бывают варианты, когда металлический уплотняющий участок расположен в середине и на внутренней стороне, а упорный заплечик, передающий крутящий момент, расположен на внешней стороне (фиг.2(е)).

Как показано на фиг.3(а) и 3(b), соединения включают такие типы соединений (см. фиг.3(а)), когда стальные трубы с конусом (элемент с наружной резьбой), выполненным на обоих концах, соединяются муфтой, имеющей раструб (элемент с внутренней резьбой), расположенный на обоих концах короткой трубы, и интегральные типы соединений (см. фиг.3(b)), когда трубы, имеющие конус на одном конце и раструб на противоположном конце, соединяются друг с другом непосредственно.

Далее следует подробное описание компонентов соединения со ссылками на наиболее обычную конструкцию, показанную на фиг.1 и фиг.2(b), приведенными в качестве примера.

Более конкретно, большинство резьб, применяемых в соединениях повышенной прочности, напоминают трапецеидальную резьбу, именуемую упорной трапецеидальной резьбой API и показанную на фиг.4(а) и 4(b). В этой резьбе рабочие стороны профиля, которые плотно контактируют в момент завершения свинчивания, именуют "нагружаемые рабочие поверхности" 16, а поверхности на другой стороне называют "посадочные рабочие поверхности" 17 и 23. В обычной упорной трапецеидальной резьбе существует контакт на поверхности 14 впадины резьбы и зазор на поверхности 18 вершины резьбы.

Газонепроницаемость, являющаяся одним из важнейших свойств резьбового соединения повышенной прочности, достигается за счет посадки с натягом металлических уплотняющих участков, где величина натяга определяется конструкцией.

Здесь натягом именуется прессовая посадка уплотняющих поверхностей, и величина натяга определяется диаметром металлического уплотняющего участка муфты за вычетом диаметра металлического уплотняющего участка конуса.

Для получения прочного резьбового соединения посадка с натягом также создается на участках конической резьбы. В случае вышеописанной упорной резьбы на поверхности впадины резьбы существует прочный контакт во впадине резьбы из-за натяга участков резьбы.

В этом случае величина натяга определяется диаметром резьбового участка муфты за вычетом диаметра резьбового участка конуса.

Здесь упорные заплечики, передающие крутящий момент, работают как ограничители, определяющие соответствующий натяг между металлическими уплотняющими участками.

Резьбовое соединение повышенной прочности в максимальной степени может проявлять свои свойства при упоре заплечиков, передающих крутящий момент в определенном диапазоне упругих деформаций, и при завершении свинчивания в состоянии, при котором внутри соединения образуется сила свинчивания, проходящая в осевом направлении.

Если упорные заплечики, передающие крутящий момент, не упираются друг в друга, свинчивающее усилие в осевом направлении не образуется и величина затяжки становится неадекватной, тогда как если заплечики слишком сильно упираются друг в друга, торцы заплечиков подвергаются пластической деформации и уплотняющие свойства примыкающих металлических уплотняющих участков ухудшаются.

В прошлом бурились преимущественно вертикальные скважины, поэтому фундаментальными свойствами, которые требовались от резьбовых соединений повышенной прочности, были способность выдерживать растягивающие нагрузки, создаваемые силой тяжести, и способность уплотнения относительно внешних и внутренних текучих сред.

Однако в последние годы все чаще встречаются горизонтальные и наклонные скважины и резьбовые соединения стали применяться для соединения водоотталкивающих колонн на морских месторождениях.

На фиг.5(а) и 5(b) схематически показаны эти состояния. Как показано на фиг.5(а), нефтяная скважина 33 на дне моря соединена с платформой 34, находящейся на поверхности, проходящими вертикально трубами 35 водоотталкивающей колонны так, что на эти трубы действует большая сжимающая сила. Кроме того, в последнее время, как показано на фиг.5(b), возникают ситуации, когда бурильные трубы 31 проходят в горизонтальном направлении или в которых бурильные трубы 32 изогнуты. При установке бурильных труб под землей в горизонтальной или подобной скважине для прохождения прямой бурильной трубы через искривленный участок в породе бурильную трубу спускают, вращая ее, и в это время на участки резьбового соединения воздействует большая сжимающая сила.

Следовательно, способность противостоять сжатию является новым свойством, которое требуется от резьбового соединения повышенной прочности.

Кроме того, в последние годы из-за увеличения глубины нефтяных скважин или в связи с добычей в местах со сложным грунтом возникают ситуации, когда на бурильные трубы действует высокое внешнее давление, создаваемое текучими средами, не являющимися добываемыми (сырая нефть и природный газ) за пределами скважины, или в результате усадки обрушения стенок скважины.

В таких условиях возникла потребность в новом свойстве - способности уплотнять внешнее давление во избежание проникновения текучих сред под высоким давлением извне.

Глубина нефтяных скважин обычно составляет от приблизительно 3000 до 6000 м, и бурильные трубы длиной 8-10 м вставляются в ствол скважины сверху, с поверхности земли или с платформы, расположенной на поверхности воды, и соединяются друг с другом описанными выше резьбовыми соединениями. Более конкретно, для монтажа колонны бурильных труб под землей на единственной скважине свинчивание резьбовых соединений производят приблизительно от 300 до 750 раз.

После того как монтаж под землей начался, он продолжается круглосуточно, пока не будет завершен и весь процесс обычно занимает от двух до трех суток. Если на свинчивание резьбового соединения уходит, например, одна лишняя минута, то весь процесс монтажа требует лишних 6-12 часов. Это приводит к дополнительным расходам на рабочую силу для эксплуатации и дополнительным затратам на аренду оборудования, что повышает издержки.

Следовательно, легкость свинчивания резьбового соединения является чрезвычайно важным свойством.

Сопротивляемость сжатию

Среди резьб, целью которых является повышение сопротивляемости сжатию, существует резьба, в которой нагружаемые рабочие поверхности и посадочные рабочие поверхности трапецеидальной резьбы выполнены для контакта и на поверхности впадины профиля и поверхности профиля резьбы имеются зазоры (ниже такая резьба именуется "жесткая резьба").

На фиг.6(а) схематически показана форма сечения жесткой резьбы 22, а на фиг.6(b) поясняется распределение сил на профиле такой резьбы.

Такой тип жесткой резьбы 25 уже раскрыт в патентном документе 1, в патентном документе 2. В первом из них угол нагружаемой рабочей поверхности ограничен диапазоном от -20° до 0°, в последнем - диапазоном от 0° до +3°.

В жесткой резьбе 25 посадочные рабочие поверхности 17 резьб 12 и 22 контактируют так, что сжимающая нагрузка может приниматься посадочной рабочей поверхностью 17 резьбы, и она имеет очень высокую сопротивляемость сжимающему усилию. С другой стороны, контакт имеется и на нагрузочных рабочих поверхностях 16, и на посадочных рабочих поверхностях 17 резьб 12 и 22, поэтому допуск на размер витка 19 резьбы имеет очень большое влияние на крутящий момент, образуемый этой резьбой.

В резьбовом соединении повышенной прочности свинчиванием обычно управляют на основании крутящего момента. Более конкретно, во время свинчивания осуществляют мониторинг реактивного крутящего момента и свинчивание завершают при достижении заранее определенного крутящего момента. Однако при использовании жесткой резьбы изменение крутящего момента из-за допусков на изготовление резьбы очень велико, поэтому очень трудно задать подходящий крутящий момент свинчивания.

Подходящий момент означает крутящий момент свинчивания, который может заставить упорные заплечики упираться друг в друга в пределах диапазона величин упругой деформации для всех изделий, изготовленных в рамках производственных допусков. Однако в крайних случаях крутящий момент в начале контакта заплечиков (именуемом "крутящий момент при соприкосновении") изделия, изготовленного в пределах производственных допусков, превышает крутящий момент, при котором заплечики подвергаются пластичной деформации (что ниже именуется чрезмерным крутящим моментом), для другого изделия, также изготовленного в пределах производственных допусков, и подходящий крутящий момент более не существует.

Вышеописанная ситуация (обычно именуемая проблемой стыковки) неизбежна при современных методах контроля производства (производственных допусков), особенно для жестких резьб малого диаметра, имеющих наружный диаметр 5 дюймов (127 мм) и менее.

Ни в одном из указанных выше документов, описывающих уровень техники, не содержится никакого указания на эту проблему стыковки, поэтому в них не раскрываются и способы ее решения.

Способность уплотнения внешнего давления

Для улучшения способности уплотнять внешнее давление в патентном документе 3, например, большой участок конусного элемента имеет увеличенную толщину, полученную обжимом (уменьшением внутреннего диаметра конца трубы).

Кроме того, в патентном документе 4 сопротивление деформации конца конуса увеличено насколько возможно путем выполнения наружной резьбы как можно ближе к упорному заплечику конца конуса.

В любом из вышеупомянутых источников уровня техники сопротивление деформации в ответ на внешнее давление (сопротивление сжатию) увеличивается путем увеличения толщины стенки конусного элемента или соединительного участка между концом конуса и упорным заплечиком, передающим крутящий момент, для уменьшения степени сокращения диаметра и для предотвращения образования зазора в металлическом уплотнении.

Решение по любому из этих источников может повысить способность уплотнения внешнего давления.

Однако согласно патентному документу 3 необходимо производить обжим на значительной длине конца трубы (вероятно, 100-200 мм), поэтому требуется горизонтальный прокатный стан чрезвычайно высокой мощности и обжимной штамп быстро изнашивается, поэтому возникает довольно острая проблема производственных издержек. Кроме того, внутренний диаметр соединения существенно уменьшается, что создает высокую турбулентность во внутренних текучих средах, проходящих через участок соединения, которая становится ощутимой и может вызвать эрозию. Кроме того, в случае нефтяных бурильных труб уменьшается размер трубы, которую можно вставить внутрь, поэтому конструкция колонны становится очень малоэффективной.

В патентном документе 4 существует эффект, согласно которому уменьшение натяга металлического уплотняющего участка можно в определенной степени ограничить на величину, на которую уменьшается диаметр соединительного участка между упорным заплечиком, передающим крутящий момент на конце конуса, и резьбовым участком, но по сравнению со способом в патентном документе 3, в котором непосредственно увеличивается толщина фланца конуса, этот эффект ограничен.

Обеспечение свинчивания

Аналоги, имеющие цель - облегчение свинчивания, описаны в патентном документе 5 и в патентном документе 6.

Целью этих аналогов является повышение скорости свинчивания и посадочных свойств при установке трубы в муфту.

Посадочные свойства при установке трубы в муфту относятся к тому, насколько плавно можно вставлять трубу в муфту вплоть до того состояния, в котором возникает резьбовое зацепление, когда наружная резьба конуса входит во внутреннюю резьбу раструба. Чем легче конус может быть устойчиво вставлен до заднего участка раструба, даже при наличии большой разницы между осями конуса и раструба или угла между ними, тем лучше посадочные свойства соединения.

Скорость свинчивания - это число оборотов, при котором затягивается резьбовое соединение. Чем больше конус резьбы, чем меньше высота резьбы, чем больше шаг резьбы, и чем больше количество витков резьбы, тем меньшее количество оборотов требуется для свинчивания.

Вышеописанные аналоги направлены на улучшение посадочных свойств и повышение скорости свинчивания в первую очередь путем применения многозаходной резьбы или путем регулировки наклона поверхности вершины резьбы или высоты резьбы.

Однако вышеописанные аналоги лишь улучшают легкость свинчивания и нельзя сказать, что они улучшают сопротивление сжатию.

Патентный документ 1: Патент Японии №2705505.

Патентный документ 2: Опубликованная, выложенная заявка на патент Японии 11-294650.

Патентный документ 3: Опубликованная, выложенная заявка на патент Японии 2002-22070.

Патентный документ 4: Опубликованная, выложенная заявка на патент Японии 2001-317668.

Патентный документ 5: Опубликованная, выложенная заявка на патент Японии 11-201344.

Патентный документ 6: Опубликованная, выложенная заявка на патент Японии 11-223284.

Раскрытие изобретения

Проблема, решаемая настоящим изобретением

Целью настоящего изобретения является создание средства, которое способно сохранять превосходную сопротивляемость сжатию жесткой резьбы и которое одновременно может подавлять изменения крутящего момента, которые являются проблемой для жестких резьб, до низкого уровня, и которое может изготавливаться при текущих способах контроля производственных допусков, что может гарантировать сопротивляемость внешнему давлению и что может повысить работоспособность в условиях эксплуатации и, в частности, скорость свинчивания.

Средства для решения проблемы

Для решения этой проблемы в настоящем изобретении с точки зрения механики рассматривается вопрос, почему жесткая резьба имеет большие изменения крутящего момента по сравнению с упорной резьбой.

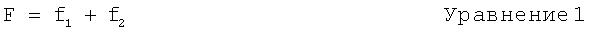

Предположим, что конус и раструб свинчены с натягом 2δ до состояния непосредственно перед стыковкой упорных заплечиков. Рассматривая эту ситуацию в целом, обнаружим, что натяг 2δ в сопрягающихся участках образует сопрягающую силу F в радиальном направлении.

В упорной резьбе сопрягающая сила воспринимается нагружаемыми рабочими поверхностями и впадиной профиля резьбы, поэтому, как показано на фиг.4(а) и 4(b), возникает баланс сил между силой С1 контакта на впадине профиля резьбы, силой С2 контакта на нагружаемой рабочей поверхности профиля резьбы и сопрягающей силой. На основе угла α нагружаемых рабочих поверхностей профиля резьбы относительно радиального направления и угла β впадины профиля резьбы относительно осевого направления соединения (или, другими словами, угла конусности резьбы) можно вывести следующие четыре равенства:

f1=C1cosβ

f2=C2sinα

C1sinβ=C2cosα

С другой стороны, в жесткой резьбе сопрягающая сила воспринимается нагружаемыми рабочими поверхностями и посадочными поверхностями профиля резьбы и баланс между контактными силами С3 и С4 каждой их поверхностей и сопрягающей силой F показан на фиг.6(а) и 6(b). Если угол посадочных поверхностей относительно радиального направления составляет θ, то можно вывести следующие четыре равенства:

f3=C3sinθ

f4=C4sinα

C3cosθ=C4cosα

В результате решений равенств 1 и 2 контактные силы С1-С4 каждой из поверхностей резьбы можно выразить через сопрягающую силу следующим образом:

С1=Fcosα/(sinαsinβ+cosαcosβ)

C2=Fsinβ/(sinαsinβ+cosαcosβ)

C3=Fcosα/(sinαcosθ+sinθcosα)

Здесь, если коэффициент трения резьб равен μ, а эквивалентный радиус равен R, то крутящий момент свинчивания можно оценить, умножив сопротивление трения, создаваемое контактными силами С1-С4, на длину плеча R.

Крутящий момент свинчивания для упорной резьбы:

TB=(C1+C2)μR

Крутящий момент свинчивания для жесткой резьбы:

Как типичный пример, если угол α нагружаемой рабочей поверхности равен 3°, угол β впадины профиля резьбы равен 1,8°, угол θ посадочной поверхности профиля резьбы равен 30°, и натяг резьбы 2δ (или другими словами, сопрягающая сила F), коэффициент трения μ и эквивалентный радиус R резьбы одинаковы для обоих типов резьбы, то расчетный крутящий момент свинчивания TR для жесткой резьбы будет в 3,3 раза больше, чем крутящий момент свинчивания TB для упорной резьбы.

В области механики упругости натяг δ почти пропорционален сопрягающей силе F, поэтому, когда диапазон производственных доступов на натяг равен Δδ, можно сказать, что изменение крутящего момента ΔTR также будет в 3,3 раза больше, чем ΔTB.

В жесткой резьбе другим фактором, который увеличивает изменения крутящего момента помимо тех, что описаны выше, является производственный допуск на ширину резьбы. Например, если ширина резьбы становится слишком малой (если ширина канавки резьбы становится слишком большой), внутренняя резьба отступает от заданного положения зацепления и, соответственно, существенный натяг уменьшается.

Если производственный допуск на ширину резьбы (в осевом направлении) и для наружной, и для внутренней резьбы составляет Δa, то из отношения, показанного на фиг.7, диапазон допусков натяга в радиальном направлении жесткой резьбы увеличивается на Δδа, что определяется следующим равенством:

Обычно диапазон производственных допусков Δa на ширину резьбы составляет порядка 1/5 от диапазона производственных допусков Δδ на натяг, поэтому, по существу, диапазон допусков на натяг Δδtotal=Δδ+Δδa жесткой резьбы приблизительно в 2,3 раза больше диапазона допусков на натяг (Δδ) упорной резьбы, а если рассматривать изменение крутящего момента, то разница фактически составит 7,5 раз.

Реальное соединение является упругопластическим телом, его форма более сложна, и помимо вышеприведенных теоретических расчетов существуют и другие, оказывающие влияние, факторы. Однако, даже если их принять во внимание, изменение крутящего момента для жесткой резьбы в 4-5 раз превысит изменение крутящего момента для упорной резьбы.

Из вышеописанных соображений, основанных на законах механики, изобретатели пришли к заключению, что в свете современных производственных допусков большие изменения крутящего момента в жесткой резьбе неизбежны. В то же время они вновь сосредоточились на том факте, что изменения крутящего момента в упорной резьбе невелики по сравнению с производственными допусками на такую резьбу, и они поняли, что если объединить обе формы таких резьб в одном резьбовом соединении, можно получить стабильность крутящего момента, характерную для упорной резьбы, и при этом сохранить прекрасную сопротивляемость сжатию жесткой резьбы, на чем и основано настоящее изобретение.

Далее, изобретатели изучили механизм возникновения протечек внешнего давления в типичном резьбовом соединении повышенной прочности на фиг.1 и изучили требования к прочному уплотнению внешнего давления.

Почти на всех участках металлического уплотнения резьбовых соединений повышенной прочности при посадке уплотняющих поверхностей, которые являются коническими поверхностями или поверхностями, образованными вращением кривой, друг на друга в радиальном направлении образуется большая контактная сила и возникает плотный контакт между уплотняющими поверхностями.

Когда в течение длительного времени происходит воздействие внешнего давления, это внешнее давление проникает по зазорам в участках резьбового зацепления внутрь резьбового соединения вплоть до металлического уплотнения, и сила действует в направлении, стремящемся разъединить конус и раструб друг от друга в радиальном направлении.

Более конкретно, в отношении конического элемента внешнее давление, которое почти равно давлению, воздействующему на тело трубы, воздействует на поверхность наружной резьбы вплоть до участка металлического уплотнения и в той степени, в которой толщина стенок конуса меньше толщины стенок тела трубы, сопротивление усадочной деформации (для того чтобы отличать ее от жесткости на изгиб, которая будет описана ниже) в такой же степени меньше, и уменьшение его диаметра увеличивается.

Если наружный конец конуса является свободным концом, его изгибная жесткость (как цилиндрической оболочки) к внешнему давлению становится минимальной, поэтому он сильно изгибается (подвергается изгибной деформации).

В результате такого уменьшения диаметра и изгибной деформации уплотняющая плотная посадка, т.е. сила уплотняющего контакта, уменьшается и из-за этого, когда эта сила уменьшится ниже определенного уровня, на участке металлического уплотнения возникают протечки.

Соответственно, для создания уплотнения, которое не допускает протечек в ответ на внешнее давление, можно применять следующие три способа: (i) увеличить (первоначальный) натяг уплотнения, (ii) повысить усадочную жесткость конуса (а именно, увеличить толщину стенок конуса), и (iii) увеличить изгибную жесткость участка металлического уплотнения на конце конуса.

При вышеописанном способе (i), если натяг будет слишком велик, он может стать причиной заедания (прихватывания) во время свинчивания, поэтому существует верхний предел, чтобы создать баланс для сопротивления заеданию. При определении этого верхнего предела учитываются различные параметры резьбового соединения, поэтому в настоящем изобретении подход способа (i) не используется.

Вышеописанный способ (ii) является способом, который создан и используется в предшествующем уровне техники (патентные документы 3 и 4), но он имеет сложности, связанные с трудностью изготовления.

Вышеописанный способ (iii) в предшествующем уровне техники отсутствует. Однако считается, что требуемый эффект в определенной степени может быть достигнут путем увеличения толщины буртика.

В свете вышеприведенных соображений была создана концепция настоящего изобретения, которая заключается в том, что уплотнение относительно внешнего давления может быть эффективно улучшено за счет формы металлического уплотняющего участка (буртика), в которой одновременно реализованы способы (ii) и (iii).

Наконец, в качестве способа одновременной реализации концепции вышеописанной составной резьбы и концепции формы металлического уплотняющего участка или буртика, если резьба разделена на два или более участка и имеются участок жесткой резьбы и участок упорной резьбы, и между этими участками имеется металлический уплотняющий участок, то толщину стенки металлического уплотняющего участка на стороне конуса можно существенно увеличить, и конец металлического уплотняющего участка можно удлинить и его изгибную жесткость можно повысить.

Таким образом, настоящее изобретение заключается в следующем:

(1) Резьбовое соединение для стальной трубы, имеющей конический элемент, имеющий трапецеидальную наружную резьбу, металлический уплотняющий участок и участок заплечика, передающего крутящий момент, и элемент раструба, имеющий внутреннюю коническую резьбу, металлический уплотняющий участок и участок заплечика, передающего крутящий момент, соответствующие этим элементам конического участка, отличающееся тем, что резьбы, которые образуют коническую наружную резьбу и коническую внутреннюю резьбу, имеют первый участок трапецеидальной резьбы, который не образует одновременного контакта на нагружаемых рабочих поверхностях и на посадочных рабочих поверхностях профиля резьбы, и второй участок трапецеидальной резьбы, который образует контакт на нагружаемых рабочих поверхностях и на посадочных рабочих поверхностях профиля резьбы и который имеет зазоры на поверхностях впадины профиля резьбы и на поверхностях вершины профиля резьбы.

(2) Резьбовое соединение для стальной трубы, как описано в (1), в котором первый участок трапецеидальной резьбы имеет контакт на нагружаемых рабочих поверхностях и на поверхностях впадин профиля резьбы и зазоры на поверхностях вершины и на посадочных поверхностях профиля резьбы.

(3) Резьбовое соединение для стальной трубы, как описано в (1) или (2), отличающееся тем, что угол нагружаемой рабочей поверхности профиля резьбы относительно поверхности, перпендикулярной оси трубы, составляет, по меньшей мере, -10° и не более +10°, а угол посадочной поверхности профиля резьбы составляет, по меньшей мере, +15° и не более +50°.

(4) Резьбовое соединение для стальной трубы, как описано в любом из (1)-(3), отличающееся тем, что зазор в осевом направлении на посадочных поверхностях профиля резьбы первого участка трапецеидальной резьбы удовлетворяет следующему неравенству:

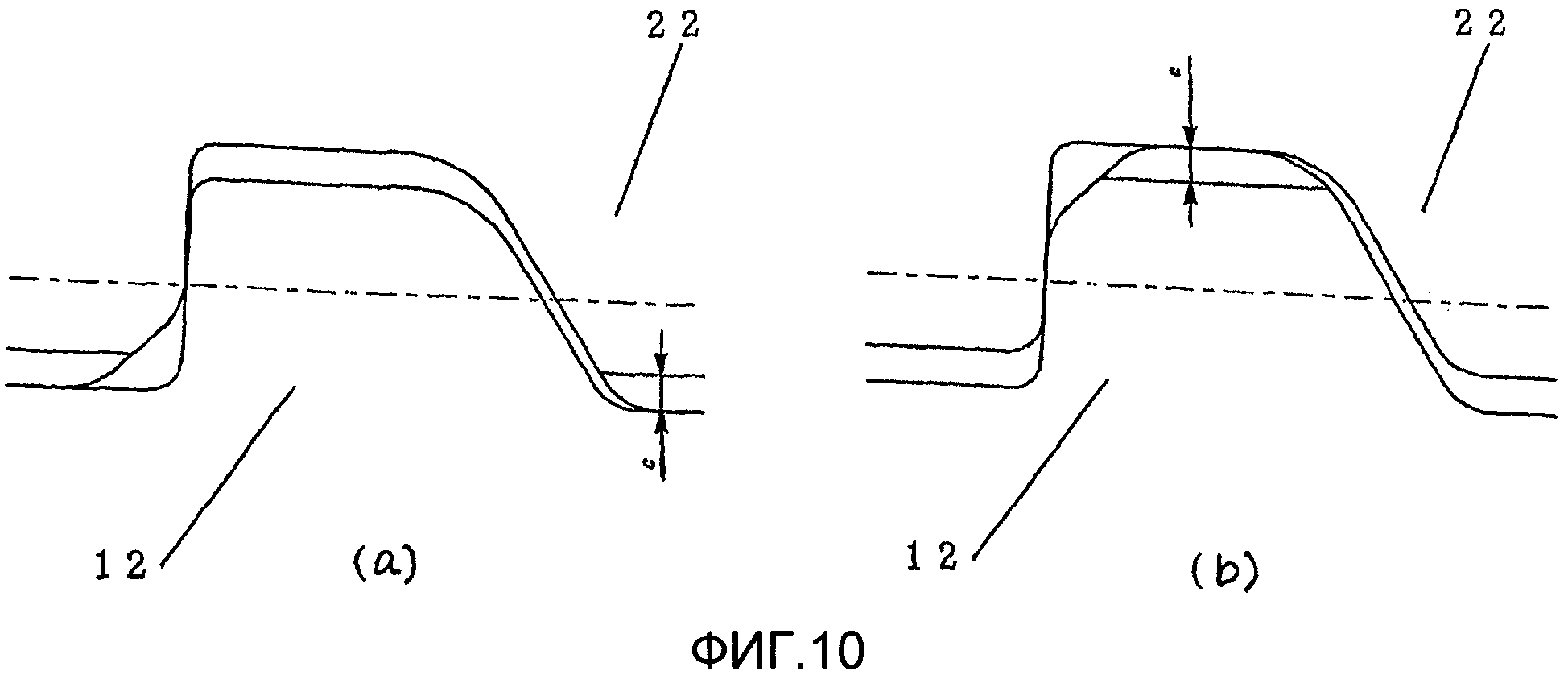

0 где α - угол нагружаемой рабочей поверхности, θ - угол посадочной рабочей поверхности, а δ - натяг резьбы (по диаметру). (5) Резьбовое соединение для стальной трубы, как описано в любом из (1)-(4), отличающееся тем, что угол нагружаемой рабочей поверхности профиля резьбы на 1/8-1/2 стороны внутреннего диаметра нагружаемых рабочих поверхностей профиля резьбы внутренней резьбы составляет, по меньшей мере, 25° и не более 60° относительно поверхности, перпендикулярной к оси трубы. (6) Резьбовое соединение для стальной трубы, как описано в любом из (1)-(5), отличающееся тем, что угол посадочной рабочей поверхности профиля резьбы на 1/8-1/2 стороны внутреннего диаметра посадочных рабочих поверхностей профиля внутренней резьбы составляет, по меньшей мере, 25° и не более 60° относительно поверхности, перпендикулярной к оси трубы. (7) Резьбовое соединение для стальной трубы, как описано в любом из (1)-(6), отличающееся тем, что угол нагружаемой рабочей поверхности профиля резьбы на 1/8-1/2 стороны наружного диаметра нагружаемых рабочих поверхностей профиля наружной резьбы составляет, по меньшей мере, 25° и не более 60° относительно поверхности, перпендикулярной к оси трубы. (8) Резьбовое соединение для стальной трубы, как описано в любом из (1)-(7), отличающееся тем, что угол посадочной рабочей поверхности профиля резьбы на 1/8-1/2 стороны наружного диаметра посадочных рабочих поверхностей профиля наружной резьбы составляет, по меньшей мере, 25° и не более 60° относительно поверхности, перпендикулярной к оси трубы. (9) Резьбовое соединение для стальной трубы, как описано в любом из (1)-(8), отличающееся тем, что второй участок трапецеидальной резьбы имеет участок неполной резьбы на конической наружной резьбе. (10) Резьбовое соединение для стальной трубы, как описано в (4), отличающееся тем, что второй участок трапецеидальной резьбы имеет участок неполной резьбы на конической наружной резьбе и величина с (на радиусе) уменьшения высоты наружной резьбы на участке неполной резьбы трапецеидальной наружной резьбы удовлетворяет следующему неравенству: c>a/(tanα+tanθ). (11) Резьбовое соединение для стальной трубы, как описано в любом из (1)-(10), имеет металлический участок, образующий уплотнение, расположенный между первым участком трапецеидальной резьбы и вторым участком трапецеидальной резьбы. (12) Резьбовое соединение для стальной трубы, как описано в (11), отличающееся тем, что в дополнение к указанному металлическому участку, образующему уплотнение, имеет другой металлический участок, образующий уплотнение. (13) Резьбовое соединение для стальной трубы, как описано в любом из (1)-(12), в котором резьба является многозаходной. (14) Резьбовое соединение для стальной трубы, как описано в (13), отличающееся тем, что любая из наружной и внутренней резьб имеет одинаковые размеры и форму резьбы для каждого гребня резьбы. Согласно настоящему изобретению, можно сохранить прекрасную сопротивляемость сжатию жесткой резьбы, одновременно ограничив изменение крутящего момента, которое является проблемой, характерной для жесткой резьбы, до низкого уровня, при сохранении возможности изготовления такой резьбы при современных способах контроля за производственными допусками, можно гарантировать сопротивление внешнему давлению и работоспособность в условиях эксплуатации и, в частности, можно повысить скорость свинчивания. Краткое описание чертежей Фиг.1(а) и 1(b) - схематическое сечение одного примера обычных резьбовых соединений повышенной прочности для бурильной трубы (соединительной трубы) и увеличенный фрагмент этого соединения. Фиг.2(а)-2(е) - схематические поясняющие виды различных примеров конструкций соединений повышенной прочности. Фиг.3(а) - схематический вид, поясняющий соединение через муфту, а фиг.(3b) показывает интегральное соединение. Фиг.4(а) - схематический поясняющий вид трапецеидальной упорной резьбы API, а фиг.4(b) - схематический вид, поясняющий баланс между сопрягающей силой и силой контакта резьбы, действующими на резьбовой участок на фиг.4(а). Фиг.5(а) и 5(b) - схематические поясняющие виды подводного нефтяного месторождения и наклонно-горизонтальной скважины соответственно. Фиг.6(а) и 6(b) - схематические поясняющие виды жесткой резьбы, раскрытой в патенте Японии №2705505 или в японской опубликованной выложенной заявке 11-294650, и баланс сопрягающей силы, воздействующей на участок резьбы, и сила контакта резьбы. Фиг.7 - схематический поясняющий вид зазора на посадочных рабочих поверхностях резьбы для геометрического определения изменения Δδа в натяге резьбы (по диаметру), возникающего в результате допуска Δa на ширину резьбы в жесткой резьбе. Фиг.8(а) и 8(b) - схематические поясняющие виды формы резьбы согласно первому варианту настоящего изобретения. Фиг.9(а), 9(b) и 9(с) - схематические поясняющие виды формы резьбы согласно второму варианту настоящего изобретения Фиг.10(а) и 10(b) - схематические поясняющие виды формы резьбы согласно третьему варианту настоящего изобретения. Фиг.11 - схематический поясняющий вид формы резьбы по другому варианту настоящего изобретения. Фиг.12(а)-12(j) - схематические поясняющие виды резьбы по другим вариантам настоящего изобретения. Подробное описание предпочтительных вариантов Далее следует более подробное описание настоящего изобретения, в частности изготовление соединения по настоящему изобретению. Резьба соединения повышенной прочности обрабатывается на токарном станке режущим инструментом, который именуется "резьбовой резец", имеющим форму канавки трапецеидальной резьбы. Для того чтобы изменить форму непрерывной резьбы (канавки резьбы) на середине и смещать вышеописанную жесткую резьбу с упорной резьбой, обычно необходимо использовать два разных резьбовых резца, имеющих форму соответствующих резьб. Однако реализовать такой способ производства чрезвычайно трудно и производственные издержки становятся очень высокими. В этом отношении соединение, согласно настоящему изобретению, может иметь две разные резьбы в форме жесткой резьбы и упорной резьбы методом обычного нарезания резьбы, используя резьбовой резец одной формы. Более конкретно, сначала одним резьбовым резцом нарезают упорную резьбу с выверкой ее формы и натяга; затем высоту внутренней резьбы того участка, который должен быть переделан в жесткую резьбу, уменьшают в радиальном направлении точением или шлифованием (далее эта операция именуется "точение/шлифование"); внутреннюю резьбу уменьшают в радиальном направлении на данную величину натяга и получают жесткую резьбу, которая имеет контакт не на впадине рабочего профиля, а на посадочной поверхности рабочего профиля. Разумеется, для того чтобы тот участок внутренней резьбы, на котором уменьшена высота резьбы, стал жесткой резьбой, необходимо придать ему подходящие размеры и натяг. Авторы разработали уравнения для задания соответствующих комбинаций исходя из следующих идей. Сначала рассмотрим упорную резьбу на фиг.8(а), которая не подверглась операции точения/шлифования. Зазор между посадочными поверхностями профиля резьбы, разумеется, должен быть положительным, поэтому устанавливается следующее неравенство:

Далее, предположим, что внутренняя упорная резьба на фиг.8(а) подверглась операции точения/шлифования на высоту с, чтобы получить состояние, показанное на фиг.8(b). В это время, чтобы посадочные поверхности профиля резьбы вошли в контакт и чтобы получить жесткую резьбу, натяг δ резьб (на диаметре) должен быть больше, чем уменьшение b высоты внутренней резьбы, отсюда вытекает следующее уравнение:

Кроме того, когда натяг δ не удовлетворяет уравнению 7, контактируют только нагружаемые рабочие поверхности профиля резьбы и в результате в резьбе возникнет люфт, что является нежелательным.

Высота с, на которую срезают внутреннюю резьбу, разумеется ограничена следующим уравнением:

В нижеприведенных примерах будет подробно описана комбинация размеров, которая удовлетворяет уравнениям 6, 7 и 8.

Не имеет значения, где именно будет сформирована жесткая резьба или на скольких участках, или на скольких витках, но для того чтобы достичь наилучшего эффекта настоящего изобретения, предпочтительно выполнить приблизительно от 2 до 8 витков на конце, ближайшем к металлическому уплотняющему участку жесткой резьбой.

Во втором варианте настоящего изобретения, который может сочетать жесткую резьбу и упорную резьбу, нарезанные одним резьбовым резцом, авторы дополнительно изобрели следующую форму профиля резьбы.

Более конкретно, во втором варианте они изобрели упорную резьбу, подобную показанной на фиг.9(b), в которой имеется контакт на поверхности вершины профиля резьбы и на нагружаемых рабочих поверхностях профиля резьбы.

При такой форме профиля резьбы высота профиля наружной резьбы, естественно, становится меньше на участке неполной резьбы (см. фиг.9(а)), поэтому участок полной резьбы становится упорной резьбой, а участок неполной резьбы становится жесткой резьбой без операции точения/шлифования.

В этом втором варианте условия, которым должны удовлетворять размеры и допуски резьбы, определяются только уравнениями 6 и 7.

Как модификация этого второго варианта, выполняя операцию точения/шлифования участка вершины профиля наружной упорной резьбы в требуемом положении участка полной резьбы, и в любое положение, и на любом количестве витков участка полной резьбы можно добавить жесткую резьбу (см. фиг.9(с)).

При добавлении жесткой резьбы к участку полной резьбы, в этом втором варианте предпочтительно от 2 до 5 витков рядом с концом, находящимся у уплотнения, переделать в жесткую резьбу.

До сих пор в качестве способа уменьшения высоты профиля резьбы упоминалась операция точения/шлифования, но, разумеется, можно нарезать резьбу и после обработки точением или шлифованием для получения нужного диаметра соответствующего участка до формирования резьбы (так называемое уменьшение диаметра резьбы).

Когда углы нагружаемых рабочих поверхностей профиля резьбы невелики, при выполнении точения/шлифования для уменьшения высоты резьбы бывают случаи возникновения на углах резьбы заусенцев (отпечатков, образовавшихся при резании). Если их оставить, они могут стать причиной прихватывания (заедания) при свинчивании, поэтому заусенцы необходимо удалять.

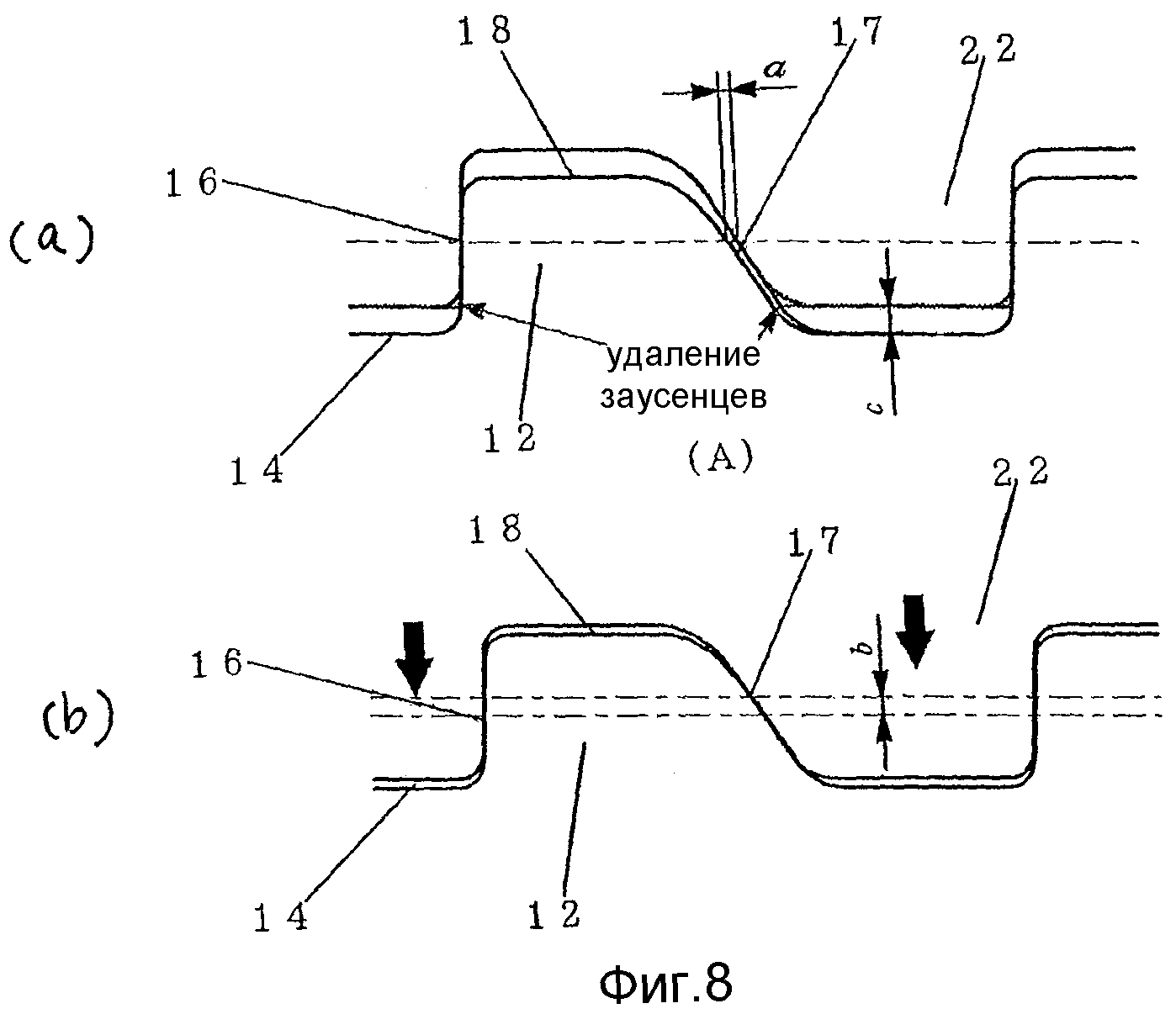

На основании многолетнего опыта в области точения/шлифования было обнаружено, что если наклон поверхности резьбы, подвергаемой точению/шлифованию, составляет, по меньшей мере, приблизительно 35°, такие заусенцы почти не образуются. Для того чтобы подавить образование заусенцев, был создан третий вариант настоящего изобретения, где прорезается наклон концевого участка только нагружаемой рабочей поверхности профиля резьбы (внутренняя резьба по первому варианту (фиг.10(а)) и наружная резьба по второму варианту (фиг.10(b)), или только посадочная рабочая поверхность, или концевой участок и нагружаемой рабочей поверхности, и посадочной рабочей поверхности и предпочтительно участок на 1/8-1/2 стороны внутреннего диаметра внутренней резьбы или стороны внешнего диаметра наружной резьбы уменьшается до величины, по меньшей мере, 25°, предпочтительно, по меньшей мере, до 35° и не более, чем до 60°.

Резьбы по вышеописанным первому, второму и третьему вариантам настоящего изобретения могут использоваться в резьбовом соединении муфтового типа или интегрального типа с коническими резьбами для соединения стальных труб любого размера или выполненных из любого материала. Кроме того, если удовлетворяются вышеуказанные уравнения, они могут применяться к резьбам любых размеров и создавать требуемый эффект.

Однако в реальности изделиями, от которых требуется высокая стойкость к сжатию до такой степени, чтобы требовалось применение жесткой резьбы, являются в первую очередь резьбовые соединения бурильных труб, поэтому такие трубы имеют наружный диаметр от приблизительно 2-3/8 дюйма (приблизительно 60 мм) до 20 дюймов (приблизительно 510 мм), и материалом в первую очередь является сталь, например углеродистая сталь, нержавеющая сталь или хромистая сталь, имеющие предел текучести от 552 до 1034 МПа.

Что касается конструкции соединения, которую можно использовать, ее можно применять ко всем структурам, показанным на фиг.2.

Что касается размеров резьбы, размеры на бурильных трубах вышеуказанного размера в первую очередь составляют: шаг резьбы от 2,5 до 12,7 мм, высота резьбы от 0,7 до 7 мм, конусность резьбы от 1/20 до 1/8.

Если величина с, на которую точением/шлифованием уменьшают высоту резьбы, будет больше, чем необходимо, высота резьбового зацепления уменьшится и резьбовое соединение может легко расцепиться (явление, при котором резьбы расцепляются при приложенном растяжении), поэтому эта величина должна быть как можно меньше, но в пределах, установленных уравнением 8.

Что касается размеров резьбы по первому варианту настоящего изобретения, то резьбу по настоящему изобретению можно получить, например, задав шаг резьбы 5,08 мм, конусность резьбы 1/18, высоту наружной резьбы 1,4 мм, высоту внутренней резьбы перед точением/шлифованием 1,6 мм, угол нагружаемой рабочей поверхности профиля 3°, угол посадочной поверхности профиля 35°, зазор на посадочных поверхностях 0,04 мм, высоту резания 0,2 мм и минимальную величину натяга резьбы (на диаметре) 0,2 мм.

В еще одном варианте настоящего изобретения, как показано на фиг.11, резьба может быть двухуровневой, имеющей металлический уплотняющий участок 4, расположенный в центре. Если каждому участку резьбы придать разную форму профиля, например, выполнить жесткую резьбу на конце конуса (ниже именуемую первым участком резьбы) и упорную резьбу на стороне трубы (ниже именуемую вторым участком резьбы), то вышеописанные проблемы нарезания резьбы решаются, и можно легко получить соединение со смешанной жесткой и упорной резьбой.

Кроме того, металлический уплотняющий участок расположен не на конце конуса, а между резьбами, поэтому металлическому уплотняющему участку на конусе можно придать большую толщину, а поскольку участок конической резьбы, который зацепляется с муфтой, расположен ближе к концу конуса, чем металлическое уплотнение, изгибная жесткость металлического уплотняющего участка конуса становится чрезвычайно большой.

Следовательно, даже если имеется воздействие внешнего давления и оно проникает до металлического уплотнения, усадочная деформация и изгибная деформация конусного элемента могут быть уменьшены до чрезвычайно низкого уровня.

При толщине стенки (приблизительно 4-20 мм) стальной трубы, являющейся целью настоящего изобретения, если имеется три или более уровней участков резьбы, резьбовое зацепление резьбы становится плохим, поэтому предпочтительно используются два уровня.

На первом или на втором участке резьбы может выполняться либо жесткая, либо упорная резьба, но с точки зрения производства предпочтительно выполнять один тип резьбы как непрерывную резьбу на каждом участке.

Металлический уплотняющий участок выполнен, по меньшей мере, в одном положении между первым резьбовым участком и вторым резьбовым участком (участок В), но помимо этого, ближе к концу, чем первый резьбовой участок (участок С) и/или ближе к трубе (участок А), чем второй резьбовой участок (см. фиг.2(а)), могут быть установлены второе или третье металлическое уплотнение, или уплотнительное кольцо из мягкого материала, например резины или полимера или композитного материала.

В частности, если на участке С выполнен второй металлический уплотняющий участок, могут проявляться хорошие уплотняющие свойства не только в отношении внешнего давления, но и в отношении внутреннего давления (см. фиг 2(b)).

По существу, количество заплечиков, передающих крутящий момент в любом из положений А, В и С, не имеет значения.

Если требуется максимально повысить сопротивляемость резьбового соединения растягивающей силе, заплечик, передающий крутящий момент, предпочтительно размещают на участках В и С.

Более того, для получения эффекта максимального увеличенной сопротивляемости внешнему давлению на металлическом уплотняющем участке по настоящему изобретению заплечик, передающий крутящий момент, выполняют на участках А и С.

Соответственно, предпочтительным положением для размещения заплечика, передающего момент, по настоящему изобретению является участок С.

Если угол нагружаемой рабочей поверхности профиля резьбы слишком пологий, то при воздействии растягивающей силы резьбы могут выходить из зацепления (расцепляться), что является нежелательным. Если этот угол слишком крут и имеет отрицательное значение, процесс нарезания резьбы усложняется, и производственные издержки сильно возрастают. Соответственно, предпочтительный диапазон углов для нагружаемых рабочих поверхностей резьбы составляет от -10° до +10° относительно плоскости, перпендикулярной оси соединения.

Таким же образом, если угол посадочной поверхности профиля резьбы слишком пологий, прекрасная сопротивляемость сжатию, характерная для жесткой резьбы, уменьшается, тогда как, если этот угол слишком крут, разрешенные допуски на нарезание канавки резьбы становятся слишком жесткими и производство затрудняется, поэтому угол посадочной поверхности профиля резьбы предпочтительно составляет от +15° до +50°.

Авторы разработали и другой способ.

Более конкретно, используя два гребня резьбы, применяя резьбовой резец, имеющий форму, позволяющую одновременно нарезать эти два гребня резьбы, и делая один гребень витком жесткой резьбы, а второй гребень - витком нежесткой резьбы (далее именуемой "нежесткая резьба"), одновременно одним инструментом можно нарезать две разных резьбы.

Разумеется, необходимо обеспечить возможность зацепления гребней первого и второго витков резьбы с соответствующими канавками первого и второго гребней. Для этого либо наружная резьба, либо внутренняя резьба должны иметь точно такую форму и размеры, которые имеются у первого и второго гребней.

Возможны десять разных комбинаций, показанных на фиг.12 для иллюстрации состояния контакта наклонных поверхностей нежесткой резьбы, когда жесткая резьба имеет контакт по обоим наклонным поверхностям наружной резьбы.

На фиг.12(а) показан случай, когда отсутствует контакт на любой из четырех поверхностей нежесткой резьбы. На фиг.12(b) показан случай, когда контакт имеется только на посадочной поверхности. На фиг.12(с) показан случай, когда контакт имеется только на верхней поверхности. На фиг.12(d) показан случай, когда имеется контакт на поверхности впадины профиля резьбы перед нагружаемой рабочей поверхностью профиля нежесткой резьбы. На фиг.12(е) показан случай, когда имеется контакт только на нагружаемой рабочей поверхности. На фиг.12(f) показан случай, когда имеется контакт на поверхности впадины профиля резьбы за посадочной поверхностью нежесткой резьбы. На фиг.12(g) показан случай, когда имеется контакт на нагружаемой рабочей поверхности и на вершине профиля резьбы. На фиг.12(h) показан случай, когда контакт имеется на поверхности вершины и на посадочной поверхности профиля резьбы. На фиг.12(i) показан случай, когда имеется контакт на нагружаемой рабочей поверхности и на поверхности впадины профиля резьбы сзади от посадочной поверхности, и на фиг.12(j) показан случай, когда имеется контакт на поверхности впадины перед нагружаемой поверхностью и на посадочной поверхности профиля резьбы.

Случаи, когда (i) нежесткая резьба одновременно имеет контакт на нагружаемой рабочей поверхности и на посадочной поверхности, (ii) имеется одновременный контакт на поверхности вершины и поверхности впадины профиля резьбы, (iii) имеется контакт на трех или более поверхностях и (iv) имеется контакт на трех непрерывных поверхностях либо жесткой, либо нежесткой резьбы не входят в объем настоящего изобретения.

Это объясняется тем, что в случае (i), если контакт имеется и на нагружаемых рабочих поверхностях, и на посадочных поверхностях - то это жесткая резьба.

Кроме того, в случае (ii), для того чтобы контакт одновременно происходил и на поверхности вершины, и на поверхности впадины, высота наружной и внутренней нежесткой резьбы должна быть совершенно одинаковой, а в реальном массовом производстве такая прецизионная обработка с соответствующими производственными допусками практически невозможна.

То же относится и к случаям (iii) и (iv). Попытка ввести в контакт одновременно, по меньшей мере, три поверхности трапецеидальной резьбы требует, чтобы размеры вершины и соответствующей канавки профиля резьбы были совершенно одинаковы. Однако в реальном массовом производстве такая прецизионная обработка с соответствующими производственными допусками практически невозможна.

Углы наклона поверхностей на жесткой и на нежесткой резьбах, разумеется, одинаковы.

Выше описана двухзаходная резьба, однако в другом варианте настоящего изобретения многозаходная резьба может иметь более чем два захода. В этом случае количество витков резьбы и жесткой резьбы определяется как 1≤n≤ (количество гребней резьбы/2).

Что касается конструкции соединения, в котором можно применять такую резьбу, ее можно применять ко всем конструкциям, показанным на фиг.2. Однако, если соединение имеет уплотнение или заплечик на промежуточном участке В, для того чтобы создать двухзаходную или многозаходную резьбу, в виду того что длины резьбы на внутренней стороне и на внешней стороне невелики, предпочтительно использовать резьбу в таком соединении, в котором нет уплотнения или заплечика в промежуточном положении В и в котором имеется непрерывная резьба.

Примеры

Пример 1

Для того чтобы более конкретно продемонстрировать эффекты настоящего изобретения, были проведены числовой имитационный анализ методом упругопластических конечных элементов и тест по нарезанию резьбы.

Объектом оценки было резьбовое соединение муфтового типа для бурильных труб, показанных на фиг.1. Соединение было рассчитано на трубы 5-1/2 дюйма №20 (наружный диаметр 139,7 мм, толщина стенки 9,17 мм).

Материал трубы соответствовал спецификации Р110 API. При анализе методом конечных элементов он принимался как упругопластическое тело с изотропной твердостью, и при цифровом моделировании его коэффициент упругости был принят за 210000 МПа, и прочность 0,2%, равная номинальному пределу текучести 758 МПа.

В таблице 1 показаны соединения, на которых проводились тесты. Анализируемые формы металлического уплотняющего участка и заплечика, передающего крутящий момент, немного отличались друг от друга, но минимальные и максимальные величины натяга уплотнения были одинаковы.

В анализируемых формах резьбы шаг резьбы составлял 5,08 мм, и конусность резьбы составляла 1/18.

В первом анализе в отношении соединений в Таблице 1 проводился анализ свинчивания резьб с использованием комбинации натяга, для которого генерируемый крутящий момент был максимальным, и с использованием комбинации натяга, для которой момент был минимальным, и оценивался момент передачи крутящего момента.

Во втором анализе проводился анализ, при котором к каждому соединению в Таблице 1 прилагалось, а затем сбрасывалось сжатие, соответствующее 100% предела текучести тела трубы (2852кН=291 т), и оценивалась степень ослабления (или повреждения) соединения по отношению крутящего момента, образуемого после снятия нагрузки, к крутящему моменту свинчивания (это именуется "степенью сохранения момента", и чем выше эта величина, тем труднее ослабить соединение (тем лучше все его свойства)).

Тест нарезания резьбы проводился только на образцах 2 и 3. Резьба нарезалась на 10 трубах и регистрировалось количество труб, на которых формировались заусенцы, требующие удаления (длиной приблизительно 0,15 мм или более).

Результаты оценки приведены в Таблице 2.

Из этих результатов видно, что для образцов 1 и 2 согласно настоящему изобретению изменение крутящего момента было невелико по сравнению с образцом 4, и степень уменьшения крутящего момента после снятия сжимающей нагрузки была существенно лучше по сравнению с упорной резьбой образца 5 и приблизительно такой же, что и у образца 4.

Кроме того, видно, что количество тестовых труб, на которых необходимо было удалить заусенцы, в образце 3 существенно снизилось (3 трубы) по сравнению с образцом 2 (9 труб).

Из вышеприведенных результатов ясно, что в резьбе согласно настоящему изобретению по сравнению с жесткой резьбой изменение крутящего момента существенно улучшено, сохранена прекрасная сопротивляемость сжимающим нагрузкам и формирование заусенцев значительно сократилось согласно третьему варианту настоящего изобретения.

Пример 2

В этом примере повторялись тесты примера 1 и проводился числовой имитационный анализ методом упругопластических конечных элементов.

В Таблице 3 показаны соединения, которые подвергались оценке. Образец 6, который представлял собой соединение согласно настоящему изобретению, имел жесткую резьбу на первом резьбовом участке двухуровневой резьбы и упорную резьбу на втором резьбовом участке. Металлическое уплотнение было расположено только на участке В и заплечик, передающий крутящий момент, был расположен только на участке С.

Соединения в образцах 7 и 8 представляли собой одноуровневую резьбу, подобную показанной на фиг.1. Они имели конструкцию, в которой металлическое уплотнение и заплечик, передающий крутящий момент, были расположены на концевом участке конуса.

Форма уплотнения и заплечика, передающего крутящий момент, в образцах 6-8 слегка отличались от описанных выше, но минимальная и максимальная величины натяга, создаваемого на уплотняющем участке, были такими же.

Что касается формы резьбы, образцы 6-8 имели шаг резьбы 5,08 мм и конусность 1/18.

В первом анализе анализировалось свинчивание резьбы соединений образцов 6 и 7 в Таблице 3 для комбинации натяга, обеспечивающей наибольший образуемый крутящий момент, и комбинации натяга, обеспечивающей наименьший образуемый крутящий момент, и оценивалось изменение передаваемого крутящего момента.

Во втором анализе, после того как соединения по образцам 6-8 в Таблице 3 подверглись сжимающей нагрузке, соответствующей 100% предела текучести тела трубы (2852 кН=291 т), проводился анализ снятия сжимающей нагрузки. Степень, до которой соединение ослаблялось (или получало повреждение), оценивалась по отношению момента, образуемого после снятия нагрузки, к моменту при свинчивании (это именуется "степень сохранения момента", и чем выше эта величина, тем труднее ослабить соединение (тем лучше все его свойства)).

В третьем анализе к трубе прилагалось сминающее внешнее давление (76,5 МПа) в соответствии со стандартом API 5C3 для соединений образцов 6 и 7 в Таблице 3, и на основании отношения контактной силы в момент приложения внешнего давления к контактной силе в момент свинчивания (это именуется степенью сохранения контактной силы) сравнивалась контактная сила в металлических уплотняющих участках.

В Таблице 4 показаны результаты оценки. Из этих результатов видно, что соединение согласно настоящему изобретению (образец 6) имеет значительно меньшие изменения крутящего момента, чем соединение в образце 7, в котором вся резьба является жесткой, уменьшение крутящего момента после снятия сжимающей нагрузки было гораздо лучше по сравнению с упорной резьбой в соединении в образце 8, и степень сохранения контактной силы на металлическом уплотняющем участке при сжатии также была на хорошем уровне.

Из вышеприведенных результатов ясно, что резьба согласно настоящему изобретению значительно улучшает показатели изменения крутящего момента по сравнению с жесткой резьбой, сохраняет прекрасную сопротивляемость сжатию и обладает прекрасной способностью уплотнять внешнее давление.

Пример 3

В этом примере повторялся пример 1, и проводился анализ методом упругопластических конечных элементов и оценка времени свинчивания резьб.

В Таблице 5 показаны соединения, на которых проводилась оценка. В качестве репрезентативных образцов настоящего изобретения использовались соединения, показанные на фиг.12. Формы металлических уплотняющих участков и участков заплечика, передающего крутящий момент, которые подвергались анализу, несколько отличались, но минимальное и максимальное значения натяга уплотнения были одинаковы для всех.

В анализируемых резьбах везде шаг резьбы оставлял 5,08 мм, а конусность была 1/18.

В первом анализе анализировалось свинчивание соединений в Таблице 3 для комбинации натяга, обеспечивающего наибольший образуемый крутящий момент, и для комбинации, обеспечивающей наименьший образуемый крутящий момент, и оценивалось изменение передаваемого крутящего момента.

Во втором анализе после того, как к каждому соединению в Таблице 5 была приложена сжимающая нагрузка, соответствующая 100% текучести тела трубы (2852 кН=291 т), проводился анализ снятия сжимающей нагрузки. Оценивалась степень ослабления соединения (или его повреждения) на основе величины уменьшения образуемого крутящего момента после снятия нагрузки относительно момента свинчивания (это именуется степенью сохранения крутящего момента; и чем выше эта величина, тем труднее ослабить соединение (тем лучше все его свойства)).

Кроме того, измерялось время, необходимое для свинчивания резьб в соединениях образцов 9-12, путем сравнения с предыдущими результатами.

Результаты оценки приведены в Таблице 6. Из этих результатов видно, что для любого из образцов 9-11, которые имеют резьбу согласно настоящему изобретению, изменение крутящего момента было невелико по сравнению с образцом 12, который имел только жесткую резьбу, и степень уменьшения крутящего момента после снятия сжимающей нагрузки была значительно лучше по сравнению с упорной резьбой образца 13 и приблизительно соответствовала показателям для образца 12.

Что касается оценочного времени, необходимого на свинчивание резьб, по сравнению с однозаходной резьбой образца 12, двухзаходная резьба согласно настоящему изобретению сокращает это время приблизительно на 20%.

Основанием для оценки времени свинчивания было следующее. Если свинчивание рассматривать как трехступенчатую операцию, состоящую из (i) посадки (процесса вертикальной установки конусного элемента в элемент раструба) и ручного затягивания (оператор осуществляет вращение вручную до положения, в котором вращение останавливается), (ii) машинного затягивания (процесс затягивания до заданного крутящего момента машиной, такой как приводной трубный ключ) и (iii) регулировки после свинчивания, при однозаходной резьбе, обозначенной символом Е, необходимое время составляет приблизительно (i) две минуты, (ii) две минуты и (iii) одну минуту, а при использовании двухзаходной резьбы согласно настоящему изобретению время, требуемое на операцию (ii), сокращается вдвое.

Из вышеприведенных результатов ясно, что резьба согласно настоящему изобретению улучшена в отношении изменения крутящего момента по сравнению с жесткой резьбой, она сохраняет прекрасную сопротивляемость сжатию и время, необходимое для свинчивания, значительно сокращается.

Реферат

Изобретение относится к резьбовым соединениям для стальных труб. В резьбовом соединении для стальных труб, соединенных резьбовым зацеплением конического элемента, имеющего коническую внешнюю резьбу, металлический уплотняющий участок и участок заплечика, передающего крутящий момент, и элемента раструба, имеющего коническую внутреннюю резьбу, металлический уплотняющий участок и участок заплечика, передающего крутящий момент, соответствующие этим элементам на коническом элементе, упорная резьба, имеющая контакт на нагружаемые рабочие поверхности профиля резьбы и зазоры на поверхности вершины и посадочной поверхности профиля резьбы, сочетается в одном соединении с жесткой резьбой, имеющей контакт на нагружаемых рабочих поверхностях и на посадочных поверхностях профиля резьбы и имеющей зазоры на поверхности впадины и на поверхности вершины профиля резьбы. Изобретение повышает надежность соединения труб. 13 з.п. ф-лы, 12 ил., 6 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления разъемного резьбового соединения для стальных труб

Комментарии