Шлифовальный станок для режущих элементов буровойголовки - RU2311277C2

Код документа: RU2311277C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к улучшениям в станке для шлифования твердометаллических вставок или рабочих вершин буровых головок для бурения по горным породам (ударных или вращательных), резцов машин для бурения тоннелей и резцов для машин подъемного бурения и более подробно, но не исключительно, для шлифования режущих элементов на буровой головке или резце.

Предшествующий уровень техники.

В операциях бурения режущие элементы буровых головок или резцов становятся сплюснутыми (изношенными) после продолжительного использования. Регулярный ремонт буровой головки или резца при помощи повторной шлифовки (заточки) режущих элементов для придания им их первоначального профиля увеличивает срок службы буровой головки/резца, ускоряет бурение и снижает стоимость бурения. Повторное шлифование должно предприниматься, когда износ режущего элемента оптимально составляет от одной трети до максимум половины диаметра режущего элемента.

Производители разработали ряд различных ручных и полуавтоматических шлифовальных станков, включая станки, удерживаемые в руках, однорычажные и двухрычажные самоцентрирующиеся шлифовальные станки и шлифовальные станки, предназначенные специально для установки на буровые установки, эксплуатационные автомобили или устанавливаемые в магазине. Настоящее изобретение частично применимо к подвижным шлифовальным станкам типа, описанного в патенте США №5193312, и полуавтоматическим шлифовальным станкам, как описано в патенте США №5070654 и в Международной патентной публикации WO 02/04169.

В этих типах станков используются шлифовальные станки, имеющие шпиндель или ротор, вращающийся с большой скоростью, как правило примерно от 12000 до 22000 оборотов в минуту. Шлифовальная чаша, установленная на конце ротора или шпинделя, шлифует режущий элемент и как правило поверхность буровой головки, окружающую основание режущего элемента для возвращения элементу его основательно изначального профиля для эффективного бурения. Помимо вращения шлифовальной чаши, шлифовальный станок может устанавливаться под углом к продольной оси режущего элемента и шлифовальный станок вращается для обеспечения орбитального движения, когда центр вращения лежит в центре шлифовальной чаши. При шлифовании режущих элементов, центрирующие особенности шлифовального станка стремятся отцентрировать шлифовальный станок около наивысшей точки режущего элемента. На элементах, где износ неравномерный, как правило на калибровых режущих элементах, это может привести к повторному шлифованию элемента при несовпадении центра с его продольной осью.

Традиционные шлифовальные станки переключаются между давлением шлифования и балансировочным давлением для достижения желаемого эффекта. Это, например, не позволяет давлению шлифования быть равным нулю. В традиционных шлифовальных станках, минимальное давление шлифования равно весу отделения плечевого или рычажного отделения и компонентов, присоединенных к нему.

Давно известными проблемами этого типа шлифовальных станков являются вибрация и шум из-за высоких скоростей вращения, износ, необходимость в больших компрессорах для пневматических систем и большие периоды шлифования на каждый режущий элемент, при больших размерах от шести минут и более.

Краткое описание изобретения

Целью настоящего изобретения является создание шлифовального станка, включающего шлифовальную машину для вращения шлифовальной чаши, средства, удерживающие буровую головку, и поддерживающую систему, при этом шлифовальная чаша вращается шлифовальной машиной с контролируемыми переменными скоростями, предпочтительно от 2200 до 6000 оборотов в минуту, и поддерживающая система способна обеспечить контролируемое переменное давление подачи, предпочтительно или необязательно до 350 килограмм. Скорость вращения шлифовальной чаши и давление подачи могут необязательно быть изменены в ходе цикла шлифования рабочей вершины на буровой головке.

Еще одной целью настоящего изобретения является создание шлифовального станка со шлифовальной машиной, в котором используется электродвигатель, способный производить большой крутящий момент на всем диапазоне оборотов в минуту и при этом имеющий относительно компактный размер и вес.

Следующей целью настоящего изобретения является создание шлифовального станка, двигатель которого имеет жидкостное охлаждение, необязательно при использовании той же охлаждающей жидкости, которая используется в течение шлифования шлифовальной чашей.

Еще одной целью настоящего изобретения является создание шлифовального станка, имеющего частотный преобразователь для оптимизации мощности и/или крутящего момента к размерным пропорциям в шлифовальной машине, и для добавления гибкости в изменение рабочих характеристик двигателя при необходимости для оптимизации шлифования.

Еще одной целью настоящего изобретения является создание шлифовального станка, имеющего электронную программируемую систему управления, способную контролировать, управлять и регулировать все или выборочные рабочие параметры.

Соответственно, настоящее изобретение создает шлифовальный станок для шлифования твердометаллических вставок буровой головки. Твердометаллические вставки могут быть образованы на ударных или вращательных буровых головках, резцах машин для бурения тоннелей и резцах для машин подъемного бурения. Шлифовальный станок включает шлифовальную машину, средства, удерживающие буровую головку, и поддерживающую систему. Поддерживающая система обеспечивает давление подачи для шлифовальной машины в процессе шлифования. Шлифовальная машина оборудована шлифовальной чашей, приводимой в действие двигателем для вращения шлифовальной чаши вокруг ее продольной оси при контролируемых переменных скоростях, предпочтительно от примерно 2200 до 6000 оборотов в минуту. Поддерживающая система обеспечивает контролируемое переменное давление подачи, предпочтительно до 350 килограммов. В одном воплощении поддерживающая система включает средства для ограничения расстояния хода и/или ограничения скорости хода шлифовальной машины в течение шлифования.

Другой аспект настоящего изобретения относится к шлифовальной машине, в которой применяется электродвигатель, способный производить большой крутящий момент на диапазоне скоростей предпочтительно от 2200 до 6000 оборотов в минуту и имеющий относительно компактный размер и вес. Для дополнительной оптимизации мощности и/или крутящего момента к размерным пропорциям и для увеличения в гибкости изменения рабочих характеристик двигателя при необходимости в настоящем изобретении предпочтительно применяется частотный преобразователь. Электрический двигатель предпочтительно имеет жидкостное охлаждение и необязательно использует ту же охлаждающую жидкость, которая применяется в течение шлифования шлифовальной чашей.

Еще один аспект настоящего изобретения относится к шлифовальному станку, имеющему систему управления, необязательно, но предпочтительно включающую соединенные между собой модули управления, включая панель операторского ввода и необязательно присоединенный программируемый модуль платы управления и/или отдельный наклонный/лазерный модуль платы управления, все из которых присоединены к подходящим образом расположенному многофункциональному модулю платы ввода/вывода, который работает как центральное коммуникационное ядро для всех различных модулей, которые являются частью системы управления, которая в целом способна контролировать и регулировать все компоненты и/или подсистемы, присоединенные к системе управления, включая один или несколько рабочих параметров, выбранных из группы, включающей давление подачи, обороты в минуту шлифовальной чаши и время шлифования. В другом воплощении программируемая система управления способна управлять и регулировать одним или несколькими дополнительными рабочими параметрами, выбранными из группы, включающей поток охлаждающей жидкости к поверхности твердометаллической вставки, поток охлаждающей жидкости к электрическому двигателю, частота выхода и/или напряжение от частотного преобразователя, смещенная боковая нагрузка, противоположное балансировочное давление, расположение буровой головки, мощностную индексацию буровых головок, угол шлифовальной машины, скорость вращения двигателя, наклон стола или другой опоры, поддерживающей буровую головку, и т.д.

Преимущество электронной программируемой системы управления и ее различного роста способностей состоит в том, что диапазон оборотов в минуту, например, можно усовершенствовать и/или отрегулировать для удовлетворения будущих потребностей. Например, с конфигурацией настоящего изобретения возможно изменить общий диапазон оборотов в минуту от 1000 до 11000 оборотов в минуту, если, например, будет разработана новая форма шлифовальной чаши и/или общая новая конфигурация. Другой потенциальной причиной для возможной необходимости изменения рабочих характеристик может послужить основательное изменение материала в режущем элементе, подлежащем шлифованию. Благодаря неотъемлемой гибкости общей системы управления и компонентов/модулей, присоединенных к ней, максимизируется способность шлифовального станка удовлетворять будущим требованиям.

Дальнейшие особенности изобретения будут объяснены или станут очевидными после нижеприведенного подробного описания.

Краткое описание чертежей

Для того чтобы изобретение могло быть более простым для понимания, его предпочтительное воплощение теперь будет подробно описано в качестве примера со ссылкой на прилагаемые чертежи, на которых изображено следующее:

Фигура 1 изображает вид в перспективе левой стороны одного воплощения шлифовального станка в соответствии с настоящим изобретением, имеющего шлифовальную машину, поддерживаемую для вертикальной и горизонтальной установки системой поддержки, и средства для поддержки буровой головки или буровых головок, подлежащих шлифованию.

Фигура 2 - вид в перспективе ударной буровой головки.

Фигура 3 - вид левой стороны шлифовального станка с фигуры 1.

Фигура 4 - вид сверху шлифовального станка с фигур 1 и 3.

Фигура 5 - вид спереди открытого корпуса и стойки, которые образуют часть поддерживающей системы шлифовального станка с фигуры 1.

Фигура 6 - вид слева корпуса и стойки с фигуры 5, показывающий средства управления для наклона стола, который шарнирно установлен внутри корпуса.

Фигура 7 - вид сверху корпуса и стойки с фигур 5 и 6.

Фигура 8 - вид сверху в частичном сечении стола для поддержки буровых головок для шарнирной установки в корпусе с фигур 5 и 6.

Фигура 9 - вид сбоку поддерживающей опорной сборки, присоединенной к переду стола с фигуры 8.

Фигура 10 - вид сзади первой рычажной секции поддерживающей системы с фигуры 1.

Фигура 11 - вид снизу первой рычажной секции с фигуры 10.

Фигура 12 - вид слева первой рычажной секции с фигур 10 и 11.

Фигура 13 - внутренний вид сбоку первой секции корпуса и второй рычажной секции поддерживающей системы с фигуры 1.

Фигура 14 - вид слева частично в поперечном сечении второй секции корпуса для шлифовального станка с фигуры 1.

Фигура 15 - вид спереди второй секции корпуса с фигуры 14 и присоединенной шлифовальной машины.

Фигура 16 - увеличенный вид сбоку частично в поперечном сечении корпуса двигателя для шлифовальной машины с фигуры 15.

Фигура 17 - поперечное сечение корпуса двигателя с фигуры 16.

Фигура 18 - вид снизу корпуса двигателя с фигур 16 и 17.

Фигура 19 - увеличенное поперечное сечение сборки шпинделя для шлифовальной машины с фигуры 15.

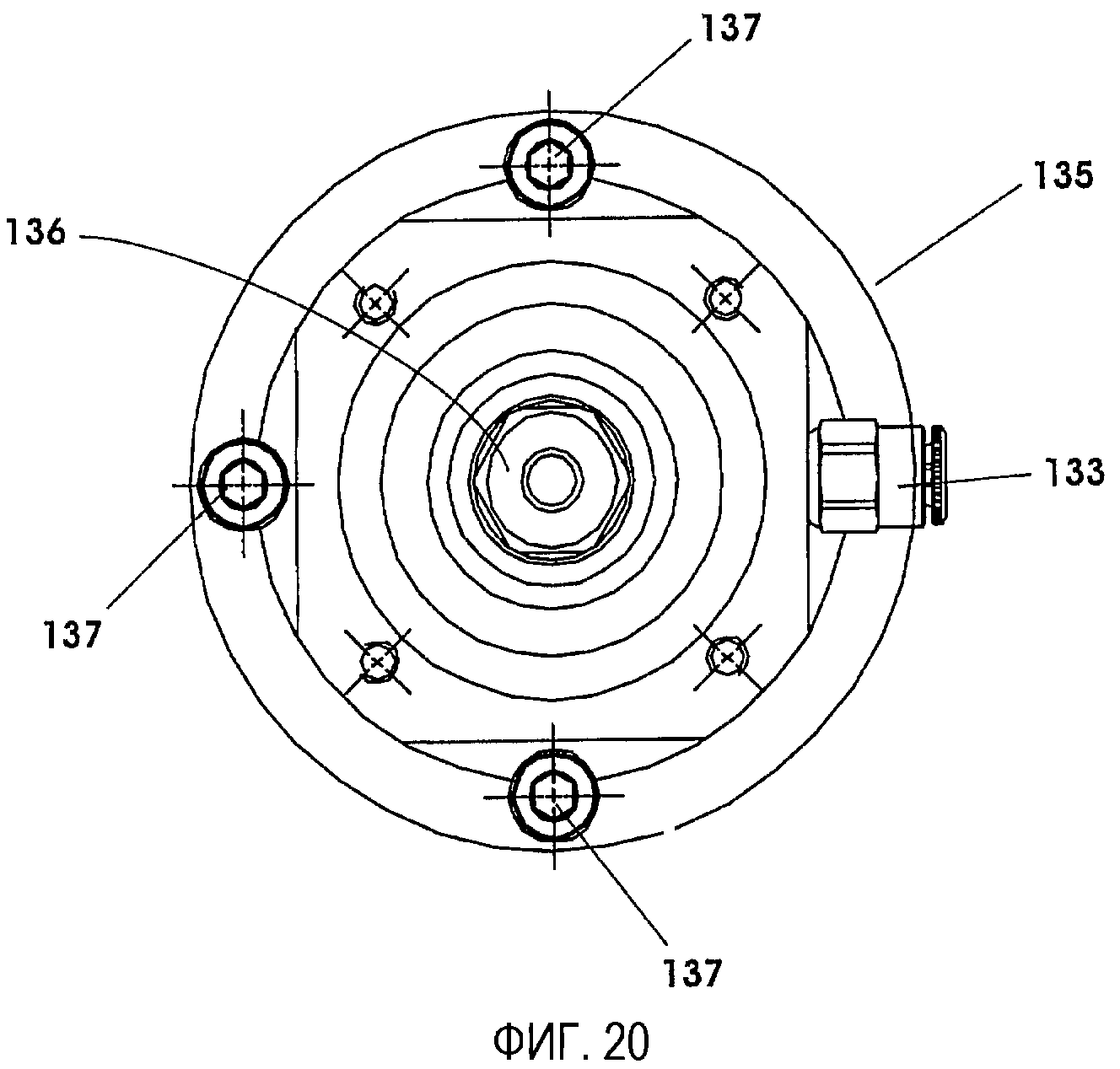

Фигура 20 - вид снизу узла шпинделя с фигуры 19.

Подробное описание предпочтительных воплощений

На Фигурах 1, 3 и 4 показано одно воплощение шлифовального станка 1 в соответствии с настоящим изобретением. Шлифовальный станок 1 включает шлифовальную машину 2, средство 3 для удержания одной или нескольких буровых головок, подлежащих шлифованию, и поддерживающую систему 4. Шлифовальная машина 2, средства 3 для удержания буровых головок и поддерживающая система 4 выполнены с обеспечением возможности относительного движения между шлифовальным станком 2 и буровой головкой, подлежащей шлифованию, для возможности выравнивания шлифовальной машины 2 с продольной осью режущих элементов на головке. Шлифовальный станок 1 предпочтительно имеет систему управления, имеющую программируемую панель 5 управления оператора, способную контролировать и регулировать один или несколько рабочих параметров. Рабочие параметры, которые представляют наибольший интерес, выбираются из группы, состоящей из давления подачи, оборотов в минуту шлифовальной чаши и времени шлифования. Система управления предпочтительно способна контролировать и регулировать один или несколько дополнительных рабочих параметров, выбранных из группы, включающей поток охлаждающей жидкости к поверхности твердометаллической вставки, поток охлаждающей жидкости к электрическому двигателю, частоту выхода и/или напряжение от частотного преобразователя, смещенную боковую нагрузку, противоположное балансировочное давление, расположение буровой головки, мощностную индексацию буровых головок, угол шлифовальной машины, скорость вращения двигателя, наклон стола или другой опоры, поддерживающей буровую головку и т.д.

Фигура 2 показывает ударную буровую головку 10, которая имеет головную часть 11, и хвостовик 12. Головная часть 11 имеет переднюю поверхность 13 и периферическую грань 15. Ряды 14 режущих элементов 14 расположены на передней поверхности 13. Вокруг периферийной грани (калибра) расположен ряд калибровых режущих элементов 16. Режущие элементы 14, 16 как правило имеют форму цилиндра и изготавливаются из износостойких твердых металлов, таких как карбид вольфрама. Элементы 14 в этом варианте установлены так, что их продольные оси 17 перпендикулярны передней поверхности 13 буровой головки 10. Периферийная грань 15 скошена, и калибровые режущие элементы 16 установлены с их продольной осью 18, расположенной под углом. Рабочие вершины 19, 20 элементов 14, 16 как правило имеют полусферический, частично сферический, конический, полубаллистический или баллистический профиль и имеют диаметр от 6 мм до 16 мм или более в зависимости от размера буровой головки 10. Как отмечено выше, после продолжительного использования буровые головки сплющиваются. Регулярный ремонт буровой головки или резца при помощи повторного шлифования элементов для придания им их изначального профиля увеличивает срок службы буровой головки/резца, ускоряет бурение и снижает стоимость бурения.

В воплощении шлифовального станка 1, показанном на фигурах 1, 3 и 4, шлифовальная машина 2 поддерживается поддерживающей системой 4, которая включает рычажную или плечевую систему 21, установленную на стойке 22, прикрепленной к задней части 23 открытого корпуса 24. Средства 3, удерживающие буровую головку, включают стол 25, установленный внутри корпуса 24.

Для минимизации настройки оператором и движения буровой головки в ходе шлифования средством 3 для удержания буровых головок является стол 25 (как показано на фигурах 4 и 8), предпочтительно устанавливаемый внутрь корпуса 24 в опорных точках 26, 27 на каждой стороне 28, 29 корпуса 24 (фигуры 1, 3, 4) для возможности наклона стола 25. Средства 3, удерживающие буровую головку, при использовании стола 25, имеют одно или несколько отверстий 30 для удержания одной или нескольких шлифуемых буровых головок. В данном воплощении стол 25 имеет два отверстия 30. Когда буровая головка помещается в отверстие 30, хвостовик 12 буровой головки 10 располагается напротив передних граней 31, 32 отверстия 30. Передние грани 31, 32 предпочтительно имеют резиновое покрытие. Буровая головка удерживается на месте напротив передних граней 31, 32 при помощи прижимной пластины 33, управляемой закрывающим цилиндром 34. Щит 35 присоединен к прижимной пластине и движется вместе с ней и полностью закрывает зазор между задней частью прижимной пластины 36 и задней частью 37 отверстия 30. Щит 35 защищает шток поршня цилиндра 34 и предотвращает случайное защемление пальцев и т.д., когда пластина 33 отводится. Закрывающий цилиндр 34 может быть разгерметизирован и слегка отодвинут для вращения буровой головки (к следующему режущему элементу, подлежащему шлифованию) внутри отверстия 30 без полного отвода закрывающего цилиндра 34 и прижимной пластины 33, присоединенной к нему. Средства управления 38 для управления закрывающим цилиндром 34 оборудованы на сторонах 28, 29 корпуса 24. Несмотря на то, что показан способ удержания буровой головки в средствах для ее удержания, таких как прижимная пластина 33 и закрывающий цилиндр 34, возможны другие приспособления и настоящее изобретение не ограничивается показанным воплощением.

Большие буровые головки, подлежащие повторному шлифованию, как правило имеют относительно длинный хвостовик, который проходит через отверстие 30. Для повторного шлифования более мелких буровых головок оборудуется плита 39 настила, которая может быть задвинута и выдвинута из положения под отверстием 30. Ручка 41 и паз 40 в столе 25 управляют расположением плиты 39 настила. Держатели (не показано) для удержания разнообразных малоразмерных буровых головок могут быть помещены в отверстие. Применение держателей исключает многократное время настройки для оператора.

С целью облегчения установки больших буровых головок показанный шлифовальный станок (фигуры 8 и 9) оборудуется опорой 42, на которой может располагаться конец резьбовой буровой головки и/или хвостовик буровой головки. Опора 42 скользит вверх и вниз на трубе 43, которая присоединена к передней части 44 стола 25. Труба 43 выровнена с центром отверстия 30. Ручка 45 затягивается для блокировки опоры 42 на желаемой высоте. Стол 25 может быть замещен столом (держателем буровой головки), имеющим одно отверстие для удержания еще больших буровых головок.

Если режущий элемент, подлежащий шлифованию, является калибровым элементом, он как правило устанавливается на буровой головке под углом относительно ее поверхности. Шлифовальная машина 2 для правильного повторного шлифования изношенного режущего элемента должна быть выровнена с продольной осью элемента. Соответственно для повторного шлифования калибровых режущих элементов в показанном воплощении стол 25 наклоняется для соответствия углу, под которым калибровые режущие элементы установлены в буровой головке. Альтернативно, шлифовальный станок может иметь, например, наклонные приспособления или приспособления для расположения, позволяющие выровнять шлифовальную машину с продольной осью режущего элемента без наклона буровой головки режущего элемента.

Средства для наклона стола 25 наилучшим образом показаны на Фигуре 6. Аркообразный паз 46 выполнен в левой стороне 28 корпуса 24. Подобный паз выполнен на правой стороне 29 корпуса 24, так что средства для наклона стола могут быть оборудованы на любой стороне корпуса. Линейный исполнительный механизм 47 расположен на левой стороне 28 корпуса 24, и конец 48 рычага исполнительного механизма 49 присоединен к стороне 50 стола 25 через паз 46. При активации удлинение рычага исполнительного механизма 49 наклоняет стол 25 вокруг опорных точек 26, 27. Работа линейного исполнительного механизма 47 в этом воплощении управляется системой 5 управления. Наклонная/лазерная контрольная плата 51 получает входной сигнал от датчика 52 на расположение рычага исполнительного механизма 49 и передает эту информацию системе 5 управления. Работа системы управления будет более подробно объяснена ниже. Наклон стола 25 может быть осуществлен другими средствами, например гидравлическими или пневматическими цилиндрами, передачами и т.д., или может управляться вручную. Средства наклона могут быть установлены на любой стороне корпуса 24, так что два корпуса могут быть установлены бок о бок, в то же время оставляя средства наклона просто доступными.

Щит 53 оборудован в передней части 54 корпуса 24, который может быть поднят или понижен вдоль паза на каждой стороне передней грани 55 корпуса 24 (фигуры 4 и 5). Щит 53 может быть установлен и удерживаться на различных высотах по желанию. Лампы 56 оборудованы на передних углах 57, 58 корпуса 24 для обеспечения освещения буровой головки, подлежащей шлифованию.

В показанном воплощении, рычажная или плечевая система 21 для поддержки и расположения шлифовальной машины 2, как отмечено ранее, предварительно прикреплена к стойке 22 в задней части 23 корпуса 24. Показанная на Фигурах 10-15 рычажная система 21 состоит из первой рычажной секции 59, имеющей один конец 60, прикрепленный к стойке 22. Другой конец 61 первой рычажной секции 59 прикреплен к задней стороне 62 первой секции корпуса 63. Первая рычажная секция 59 в этом воплощении управляет горизонтальным расположением шлифовальной машины 2 относительно буровой головки, подлежащей повторному шлифованию. К передней стороне 64 первой секции 63 шарнирно прикреплена вторая рычажная секция 65. Эта секция 65 состоит из пары параллельных рычагов 66, 67, с одним концом 68, 69 каждого рычага 66, 67 шарнирно прикрепленным к передней стороне 64 первой секции корпуса 63. Другой конец 70, 71 каждого рычага 66, 67 шарнирно крепится к задней стороне 72 второй секции 73. Вторая рычажная секция 65 управляет вертикальным движением шлифовальной машины 2 вверх и вниз.

Внутри первой секции корпуса 63 (фигура 13), расположенного средства для обеспечения балансировочного давления части поддерживающей системы, которая управляет передвижением шлифовальной машины 2 в направлении продольной оси режущего элемента или буровой головки, если станок не используется, и давления шлифования, если он используется. В показанном воплощении средства для обеспечения балансировочного давления представляют собой первый цилиндр 74, шарнирно прикрепленный к концу 75 нижнего рычага 67 второй рычажной секции 65. Конец 75 нижнего рычага 67 выступает от точки опоры 76, в которой нижний рычаг 67 крепится к первой секции корпуса 63. Цилиндр 74 обеспечивает балансировочное давление второй рычажной секции 65, когда шлифовальная машина 2 не применяется.

Настоящее изобретение показало, что относительно высокие силы подачи, применяемые в течение шлифования, необязательно скомбинированные с изменяющимися или относительно малыми оборотами шпинделя в минуту, могут оптимизировать шлифование режущих элементов с понижением вибрации, шума и времени шлифования. Большие силы подачи в самоцентрирующихся шлифовальных машинах могут потенциально вызвать отхождение шлифовальной машины 2 от режущего элемента с большой силой. Для обеспечения безопасности высокой подачи требуются средства, при помощи которых можно ограничить ход подачи. Необходимость в ограничении хода может не ограничиваться подачей, а может быть в любом необходимом направлении. В показанном воплощении блокиратор или замок 77 внутри дна цилиндра 74 активируется при шлифовании для блокировки положения цилиндра 74. Регулятор балансировочного давления 78 используется оператором для регулировки балансировочного давления, когда шлифование не осуществляется. Оборудуется фильтр 79 для регулятора давления и всех других пневматических приспособлений. Второй короткоходный подающий цилиндр 80 обеспечивает давление подачи в ходе шлифования. В этом воплощении максимальный ход составляет около 10 мм. Первый и второй цилиндры 74, 80 выровнены конец к концу, при этом второй цилиндр 80 шарнирно прикреплен к корпусу 63 в точке крепления 81. Когда этот тип соединения активируется, ход шлифовальной машины 2 в направлении подачи ограничивается относительно коротким ходом подающего цилиндра 80 при активации шлифовального цикла. В случае если шлифовальная машина 2 отходит от режущего элемента в ходе цикла шлифования, вероятность какой-либо опасности для оператора или повреждения шлифовальной машины 2 и т.д. минимизируется. Для дополнительного понижения какого-либо повреждения оборудования, шлифовальных чашек, буровых головок и для дополнительного понижения какой-либо возможности нанесения ущерба оператору датчики в вышеописанной комбинации цилиндров будут обнаруживать, например, достижение подающим цилиндром максимального хода и автоматически немедленно останавливать процесс шлифования. Подобные системы безопасности могут быть включены в любой способ достижения управляемой подачи.

Другие потенциальные решения для достижения тех же целей могут быть использованы, включая линейные исполнительные механизмы, или моторизованные червячные или зубчатые сборки, или любая их комбинация, потенциально также включающая цилиндр (цилиндры), необязательно с блокиратором (блокираторами) для обеспечения контролируемого движения и/или расположения и/или безопасности, в соединении с подходящими загрузочными датчиками и средствами для регулировки нагрузок, если это необходимо. Как показано на Фигурах 14 и 15, внутри второй секции корпуса 73 расположен двигатель 82 вращения, коробка передач 83 и зубчатое колесо 84 для обеспечения орбитального вращения шлифовальной машины 2. Шлифовальная машина 2 присоединена ко второй секции корпуса 73 посредством пары пластин 85. Каждая из пластин 85 имеет аркообразный паз 86. Угол крепления шлифовальной машины 2 относительно второй секции корпуса 73 может быть отрегулирован при помощи пазов 86. При помощи расположения шлифовальной машины 2 слегка не вертикально, минимизируется образование бугров на режущем элементе, подвергаемом повторному шлифованию, и можно избежать неравномерного износа на шлифовальной чаше.

Трубопровод 87 в форме алюминиевой тубы в показанном воплощении на заднем конце второй секции корпуса 73 применяется для доставки энергии, подачи воды и/или воздуха в к шлифовальной машине 2 без вовлечения в орбитальное вращение шлифовальной машины 2. Отдаленный конец 88 трубопровода 87 присоединен к эластичному трубопроводу 89, который присоединяется к шлифовальной машине 2 через соединительное звено 90.

Регулятор 91 наклона держателя буровой головки оборудуется на стороне второй секции корпуса 73. Для установки угла наклона стола 25 оператор нажимает и удерживает кнопку 92 и затем устанавливает угол наклона при помощи наборной ручки 93 на другой стороне второй секции корпуса 73. Угол наклона будет определен углом калибровых или других режущих элементов буровой головки, подлежащей шлифованию. Дисплей 95 на панели операторского ввода 94 спереди второй секции корпуса 73 необязательно будет изображать «Наклон», например, в то время как кнопка 92 нажимается и удерживается. Второй дисплей 95А будет отображать установленный угол или угол, выбранный поворотом наборной ручки 93. После установки кнопка 92 отпускается и угол наклона для стола 25 установлен. При шлифовании калибровых режущих элементов для наклона стола на установленный угол оператор нажимает кнопку 92. Оператор нажимает кнопку 92В для возвращения стола в горизонтальное положение (т.е. когда угол наклона равен нулю).

Панель 94 операторского ввода спереди второй секции корпуса 73 может также быть использована для установки, например, размера режущих элементов, времени шлифования, типа режущих элементов, их износа, процента смещенной боковой нагрузки и давления подачи. Кнопки 96+/- применяются для прокручивания меню, и наборная ручка 93 используется для выбора величин. Система управления запрограммирована с установленными по умолчанию величинами. Кнопка 97 пуска и кнопка 98 остановки оборудованы на панели 94. Кнопка 98 остановки может необязательно быть применима для одного или нескольких субменю. Шлифовальная машина 2, показанная на чертежах, применяет шестиприводную систему типа, описанного в патенте США №5639273, и патенте США №5727994. Для того чтобы сделать работу аппарата благоприятной для оператора, оборудуются средства для легкого выравнивания и присоединения шлифовальной чаши и отсоединения шлифовальной чаши после использования. Нажимаемая кнопка 99 блокировки шпинделя установит блокиратор или замок на шпинделе шлифовальной машины 2 на короткое время задержки (около 8 секунд) для того, чтобы было возможно просто присоединить шлифовальную чашу. Блокиратор или замок автоматически отводится в конце периода задержи. Альтернативно, может быть обеспечена подпружиненная кнопка, которая в нажатом состоянии будет входить в паз в роторе и предотвращать его вращение. Это позволяет оператору выровнять шестиприводное отделение шлифовальной чаши с отделением привода ротора и затем протолкнуть шлифовальную чашу. Для снятия шлифовальной чаши после использования оператор нажимает на рычаг 100 по направлению к шлифовальной машине 2. Рычаг 100 поворачивается, и выступающие рычаги сталкивают шлифовальную чашу с отделения привода ротора, облегчая снятие шлифовальной чаши со шлифовального станка. Альтернативно, может быть оборудован силовой рычаг или цилиндр для давления на шлифовальную чашу для ее снятия.

Запрограммированная контрольная плата оборудуется внутри второй секции корпуса 73, необязательно присоединенная к задней части панели операторского ввода 94, имеющая монтажную плату, содержащую центральный процессор (т.е. микропроцессор или микроконтроллер) для системы управления шлифовального станка. Система управления настоящего изобретения включает системы и средства управления, которые вместе с микропроцессором или микроконтроллером могут управлять всеми аспектами шлифовального станка, включая время шлифования для каждого режущего элемента, скорость вращения шлифовальной чаши и давление шлифования. Система управления предпочтительно способна контролировать и регулировать один или несколько дополнительных рабочих параметров, выбранных из группы, включающей поток охлаждающей жидкости к поверхности твердометаллической вставки, поток охлаждающей жидкости к электрическому двигателю, частоту выхода и/или напряжение от частотного инвертора, смещенную боковую нагрузку, противоположное балансировочное давление, расположение буровой головки, мощностную индексацию буровых головок, угол шлифовальной машины, скорость вращения двигателя, наклон стола или другой опоры, поддерживающей буровую головку и т.д. Микропроцессор или микроконтроллер и система управления могут быть применены для обеспечения других функций, как ручных, так и автоматических. Например, микропроцессор или микроконтроллер и система управления, в случае с электродвигателем, могут контролировать используемую силу тока и/или температуру и, если она достигает определенного предела, автоматически понижать давление шлифования для предотвращения перегорания двигателя или выключить двигатель. Микропроцессор или микроконтроллер и система управления также могут контролировать поток охлаждающей жидкости к поверхности режущего элемента в течение шлифования.

При шлифовании режущих элементов самоцентрирующиеся приспособления шлифовальной машины стремятся отцентрировать шлифовальную машину над наивысшей точкой режущего элемента. На режущих элементах, где износ неравномерный, как правило на калибровых режущих элементах, это может привести к повторному их шлифованию с центром, несовпадающим с их вертикальной осью. Один аспект настоящего изобретения обеспечивает средства для обеспечения выравнивания шлифовальной машины с продольной осью режущего элемента, подлежащего шлифованию. В воплощении, показанном на фигурах с 10 по 12, средство для обеспечения выравнивания шлифовальной машины с продольной осью режущего элемента состоит из цилиндра 101, имеющего один конец 102, прикрепленный к стойке 22 при помощи пластины 103, и другой конец 104, присоединенный к нижней части 105 первой рычажной секции 59. Цилиндр 101 обеспечивает боковую нагрузку шлифовальной машине 2 для обеспечения выравнивания шлифовальной машины 2 с продольной осью режущего элемента. Боковая нагрузка смещает шлифовальную машину 2 для большего шлифования либо с внешней стороны, либо с внутренней стороны калибровых режущих элементов, как требуется, таким образом стремясь сместить шлифовальную машину 2 к действительному центру режущего элемента. Средства для обеспечения выравнивания шлифовальной машины с продольной осью режущего элемента, подлежащего шлифованию, могут альтернативно включать в себя замковую систему для блокировки рычага на месте для предотвращения движения в направлении по нормали к продольной оси режущего элемента, в то же время позволяя движение в осевом направлении. Подходящая боковая нагрузка может также быть обеспечена средствами другими, нежели цилиндр, такими как противовесы, линейные исполнительные механизмы и т.д. Еще одним аспектом настоящего изобретения является эффективное управление шлифовальной чашей, находящейся на режущем элементе, применяя задержки и смещающие боковые нагрузки переменной силы. Это безопасно улучшает самоцентрирующиеся особенности до требуемого уровня. Преимущество более мягкого, улучшенного принципа самоцентровки, описанного выше, состоит в том, что он приводит к менее значительному износу и нагрузкам на изначальный профиль шлифовальной чаши, что приводит к улучшению характеристик шлифовальной машины в течение всего срока службы. Дополнительными преимуществами являются увеличенный срок службы буровой головки благодаря необязательному уменьшению внешнего диаметра буровой головки, вызванного необязательным шлифованием соответствующих областей калибровых режущих элементов.

Для дальнейшего способствования выравниванию буровых головок в течение шлифования, лазерные линейные индикаторы 106 расположены в задней части 23 корпуса 24. При активации лазерные линейные индикаторы обеспечивают пучок света через пазы 107, который выровнен с центральной осью отверстий 30. При шлифовании буровой головки, вращение буровой головки, осуществляемое так, что режущий элемент, подлежащий шлифованию, центрируется на лазерной линии, обеспечивает выравнивание шлифовальной машины 2 с продольной осью режущего элемента, подлежащего шлифованию.

Несмотря на то, что традиционные шлифовальные станки выровнены так, что продольная ось буровой головки, как правило, вертикальна в ходе шлифования, в случае очень больших буровых головок, или в буровом оборудовании, где буровые головки или резцы установлены кустовым образом, шлифование может осуществляться так, что буровая головка выровнена горизонтально либо под другим подходящим углом. Настоящее изобретение также применимо к такой ситуации. В этом случае шлифовальная машина может поддерживаться на плечевой или рычажной системе, и давление шлифования применяется в горизонтальном или другом подходящем направлении.

Управляемые силы подачи в настоящем изобретении, предпочтительно находящиеся в диапазоне от 0 до 350 килограмм, и наиболее предпочтительно составляющие около 115 килограммов, необязательно с постоянными и/или переменными управляемыми изменяемыми смещенными боковыми нагрузками, требуют большей мощности и крутящего момента от двигателя шлифовальной головки, чем в известных шлифовальных станках. В настоящем изобретении предпочтительно используется двигатель, способный производить основательно большие величины крутящего момента и/или мощности, чем в предшествующем уровне техники, на всем диапазоне оборотов в минуту, с относительно компактным размером и весом. Для дополнительной оптимизации мощности и/или крутящего момента к размерным показателям и для увеличения гибкости для изменения рабочих характеристик двигателя при необходимости в настоящем изобретении предпочтительно используется частотный преобразователь. В воплощении, показанном на фигуре 10, частотный преобразователь 108 установлен внутри первой рычажной секции 59. Частотный преобразователь позволяет изменять основную частоту (т.е. как правило 50 или 60 Гц) и/или напряжение вверх и вниз для возможности оптимизации мощности и крутящего момента для получения из относительно компактного двигателя. Применение частотных преобразователей позволяет основательно изменить размер двигателя относительно мощностных показателей (т.е. относительно небольшие двигатели производят большую среднюю мощность на всем диапазоне подходящих оборотов в минуту). Также обороты в минуту можно изменить при помощи изменения установленной частоты и/или напряжения. Частотный преобразователь также может использоваться как отдельная фаза трехфазного преобразователя мощности.

До компактных твердотельных частотных преобразователей (называемых также высокочастотными приводами) единственным способом изменить частоту стандартных источников энергии в 50 или 60 Гц были объемоувеличивающие часто закрепленные частотные электромеханические средства, также часто применялась технология поддерживающего интенсивного щеточного типа. Двигатели сконструированы для вырабатывания определенного количества мощности и оборотов в минуту при заданной частоте (поэтому один и тот же двигатель будет иметь разные обороты в минуту при 50 и 60 Гц). Изменение частоты позволяет настоящему изобретению изменять обороты в минуту, в то же время во многих случаях сохраняя мощность. Поддержание выхода мощности зачастую применяется как для увеличения, так и для уменьшения оборотов в минуту двигателя, многих двигателей выше или ниже их номинальной частоты/оборотов в минуту.

Использование частотного преобразователя позволяет настоящему изобретению применять относительно компактный двигатель и производить одинаковую мощность на всем диапазоне оборотов в минуту. Одной из функций общей системы управления является контроль и управление частотного преобразователя 108. Как и большинство других функций шлифовального станка, частотный преобразователь 108 получает инструкции от микропроцессора или микроконтроллера на монтажной плате (программируемый модуль контрольной платы) за панелью 94 ввода оператора через вход/выход (I/O) платы 109. Несмотря на то, что микропроцессор или микроконтроллер в программируемом модуле контрольной платы является мозгом, I/О модуль платы выполняет роль центрального коммуникационного ядра в общей системе управления, связывая различные системы и модули вместе. Вентиляционные отверстия 110, 111 выполнены в первой рычажной секции 59. Электрический противопомеховый фильтр 112 оборудован для фильтрации электрических помех в электроснабжении, производимом частотным инвертором. Как показано на фигуре 12, на стороне первой рычажной секции 59 оборудованы разъем 113 входа энергии, разъем 114 выхода энергии для жидкостного насоса (не показано), входной клапан 115 для воды и входной клапан 116 для сжатого воздуха. Трубопровод 117 позволяет силовым, водным и воздушным линиям проходить от первой рычажной секции 59 в первую секцию корпуса 64. Силовые и воздушные линии 118, 119 проходят от первого рычажного отделения 59 к средствам управления для наклона стола 25 и средству управления закрывающими цилиндрами 34 в отверстиях 30. Вспомогательные воздушные и силовые соединения 120, 121 оборудованы спереди корпуса управления на стороне 28 корпуса 24. Ножки 122 и лапы 123 позволяют выровнять корпус 24.

Большая подача давления шлифования, меньшие обороты в минуту шлифовальной чаши (предпочтительно от 2200-6000 оборотов в минуту до 12000-22000 оборотов в минуту в традиционных шлифовальных станках) показана для производства более стабильной и продуктивной среды, в которой абразив (алмазная матрица) на шлифовальной поверхности шлифовальной чаши может работать. В результате достигается улучшенное качество резания, основательно улучшенный момент регенерации резания и улучшенное сопротивление профиля шлифовальной чаши. Другими словами, абразив способен работать при его пиковой производительности. В дополнение, настоящее изобретение определило, что изменяемые обороты в минуту могут быть необходимыми для оптимизации осуществления шлифования и экономии для любой данной подачи и/или размера твердосплавного режущего элемента. Меньшие режущие элементы требуют меньшей подачи, чем большие. Меньшие режущие элементы могут также требовать немного больших оборотов в минуту, чем большие режущие элементы. Также одна или комбинация и изменяемых оборотов в минуту, и подачи может также быть необходимой в ходе шлифования любого отдельного режущего элемента в целях степеней изначального удаления тяжелого материала, за которыми следует окончательная обработка поверхности.

Некоторые известные шлифовальные аппараты, в которых применяется трансмиссионный принцип, передающий орбитальное вращение шлифовальной машины к шпинделю или оборотам в минуту шлифовальной чаши, не дают возможности отдельного управления скоростью орбитального вращения и скоростью шлифовальной головки. Избыточная скорость орбитального вращения является значительным источником нестабильности в течение процесса шлифования. В то время как обороты в минуту устройств при помощи использования трансмиссионного принципа могут быть увеличены или понижены при помощи частотного преобразователя, например, для управления скоростью на выходе из ведущего двигателя, относительно высокая скорость орбитального вращения будет приводить к грубой и нестабильной работе. Передаточное число, применяемое в этом типе известных шлифовальных станков, составляет приблизительно 1:3 (т.е. одно орбитальное вращение приводит к трем выходам вращения шпинделя). Настоящее изобретение оптимизирует стабильность и общую оптимизацию работы системы путем не связывания орбитального вращения шлифовального станка со шпинделем либо оборотами шлифовальной чаши.

Электрические двигатели воздушного охлаждения в настоящее время используются в шлифовальных станках для различных буровых головок и/или резцов. Традиционные электрические двигатели с воздушным охлаждением с достаточным крутящим моментом и мощностью для настоящего изобретения, в котором применяются большие подачи, значительно большие, чем выполнимо для установки, так как двигатель шлифовальной головки на шарнирном рычаге любого типа без чрезмерного усложнения блока.

Тепловое управление двигателей с воздушным охлаждением особенно зависит от способности вентиляторов нагнетать воздух в двигатель, таким образом охлаждая его. С понижением скорости вентилятора понижается его возможность производить достаточный воздушный поток для достаточного рассеивания тепла. Дополнительно, эффективность осуществляемого теплообмена особенно зависит от окружающей температуры. При увеличении окружающей температуры снижается охлаждающая способность воздуха.

Решением этих проблем, обеспеченным настоящим изобретением, явилась разработка электрического двигателя с жидкостным охлаждением, который может необязательно использовать ту же охлаждающую жидкость, которая применяется в ходе шлифования шлифовальной чашей. Так как жидкостное охлаждение намного более эффективно по своей способности рассеивать тепло, температура воды необязательно такая решающая, как температура окружающего воздуха в двигателе с воздушным охлаждением. Применение двигателя с жидкостным охлаждением позволяет шлифовальному станку настоящего изобретения осуществлять шлифование на широком диапазоне оборотов в минуту в независимости от вентиляторов для охлаждения двигателя, в то же время производя намного больше мощности и крутящего момента. Возникали проблемы, относящиеся к применению двигателей с воздушным охлаждением (как электрических, так и гидравлических) в жарких местностях (т.е. в пустынях и т.д.), в особенности из за высоких температур окружающей среды и трудностей, связанных с этим. Жидкостное охлаждение решает большинство, если не все из этих проблем.

Предпочтительное воплощение электрического двигателя с жидкостным охлаждением для шлифовальной машины 2 показано на фигурах с 15 по 20. На фигуре 15 показана шлифовальная машина 2, прикрепленная к пластинам 85 ниже второй секции корпуса 73. Шлифовальная машина 2 удерживается на месте рычагами 124. Электрические двигатели 125 с жидкостным охлаждением имеют внешний корпус 126, образующий камеру 127, в которой расположены ротор 128 и статор 129. Внутри стенок корпуса 126 расположены ряды продольных каналов 130 для охлаждения жидкости. Отверстия 131, 132 позволяют жидкости соответственно входить и выходить. Ведущее соединение 133 на дне 134 корпуса 126 позволяет присоединение сборки шпинделя 135. Ведущее соединение 133 помещено в сопряженное ведущее соединение 140 сборки шпинделя 135. Сборка 135 шпинделя имеет выходной ведущий вал 136, к которому может быть присоединена шлифовальная чаша. Сборка 135 шпинделя крепится к корпусу электрического двигателя 126 болтами 137. Охлаждающая жидкость для доставки к поверхности шлифовальной чаши подается через соединения 138. Электрический двигатель 125 предпочтительно представляет собой трехфазный двигатель и мощность передается через соединение 90 в соединительную коробку 139. Эластичная разбрызгивающая чаша 141 размещается вокруг выходного ведущего вала 136 сборки 135 шпинделя. Применение двигателя с жидкостным охлаждением обеспечивает дополнительные преимущества. Так как корпус двигателя герметичен, попадание грязи и других загрязняющих веществ в корпус минимизируется. Дополнительно, без вентилятора, как в двигателях с воздушным охлаждением, двигатель работает значительно тише.

Для управления всеми вышеупомянутыми функциями, шлифовальный станок снабжен системой управления, имеющей панель 94 операторского ввода, непосредственно присоединенную к электронному программируемому блоку контрольной платы, способному издавать необходимые команды, например, модулю платы 109 ввода/вывода и т.д., предпочтительно используется. Система управления использует монтажную плату (программируемый модуль контрольной платы) за панелью 94 операторского ввода на второй секции корпуса 73 для ввода и обработки ввода оператора. Программируемый модуль контрольной платы и его монтажная плата находятся в соединении с модулем платы 109 ввода/вывода, который присоединяется ко всем главным системам, где две ключевые области предпочтительно включают работу частотного инвертора и управляющий модуль платы 51 наклона/лазера, который управляет и контролирует наклон стола 25 и частотный выход и/или напряжение частотного преобразователя 108. Такая система управления может быть использована для непрерывного контроля всех или выборочных рабочих параметров, и при необходимости, например, постоянно регулировать давление подачи, если сила тока в двигателе (т.е. Амперы) поднимется выше установленного максимума, увеличивать поток охлаждающей жидкости, если температура двигателя станет слишком высокой, и т.д. Применяя программное обеспечение, управляемое микропроцессором или микроконтроллером, шлифование может повлиять на формирование характеристик шлифовального станка. Программное обеспечение может в добавок к обеспечению рабочих параметров также иметь дело с контролируемым выключением лазера, режимом ожидания для аппарата, сообщением об ошибках, сервисными напоминаниями, принудительной заменой изношенных деталей, компонентов или модулей, при необходимости, для правильной работы или для контроля доступа для наилучшей работы. Оно также может использоваться для основательного корректирования поведения шлифовального станка путем простого перепрограммирования или замены микрочипа, микроконтроллера или процессора. Оно может быть выполнено с возможностью для оператора обновлять программу или заменять чип (и таким образом поведение шлифовального станка) прямо на месте, что обеспечивает максимальную доступность шлифовального станка для пользователя. Это делает возможной гибкость для будущих усовершенствований шлифовального станка. Например, постановка новой шлифовальной чаши с образованием новой формы может требовать другого функционирования шлифовального станка. Путем простой замены программного обеспечения, применяемого в шлифовальной машине, рабочие характеристики и любые другие ключевые переменные могут быть отрегулированы как требуется. Это обеспечит то, что пользователь будет получать от шлифовального станка требуемую/оптимизированную работу. Несмотря на то что расположение компонентов системы управления было показано в предпочтительном воплощении, настоящее изобретение не ограничивается расположением и размещением компонентов системы управления.

Дополнительно, программное обеспечение панели управления может быть сконфигурировано так, что пользователь может выбирать, например, что является предпочтительным - долгий срок службы шлифовальной чаши или большая степень удаления материала шлифовальной чаши.

В настоящем изобретении предпочтительно также применяется «мягкий старт», когда давление шлифования/подачи и обороты в минуту шлифовальной чаши увеличиваются постепенно, постоянно или поэтапно для усиления самоцентрирующихся особенностей до уровня, который считается необходимым. Преимущество более мягко усиливающегося самоцентрирующегося принципа, как описано выше, состоит в том, что он приводит к менее значительному износу и нагрузкам на изначальный профиль шлифовальной чаши, что приводит к улучшенным характеристикам шлифовальной чаши на протяжении всего ее срока службы.

Как только шлифовальный станок правильно подсоединяется к источнику энергии, источнику сжатого воздуха и источнику жидкости, он готов к шлифованию. Изначальная рабочая последовательность для нового набора буровых головок, начинающаяся со шлифования лицевых режущих элементов, при этом держатель буровой головки находится в нижнем (горизонтальном) положении, может быть, например, следующая: а) загрузка буровой головки или головок в их держатель и закрепление при помощи закрывающих цилиндров в держателе или другого подходящего элемента держателя, б) определение размеров и профиля режущих элементов на буровых головках, подлежащих шлифованию, в) блокировка выходного шпинделя шлифовального станка путем нажатия на кнопку блокировки шпинделя на панели операторского ввода, за чем следует помещение шлифовальной чаши правильного размера и профиля в зажимной патрон шлифовальной машины во время активации блокиратора шпинделя, г) ввод предполагаемого времени шлифования в первичное меню на панели управления оператора при помощи регулируемой ручки, д) прокручивание к следующему меню на панели операторского ввода и выбор размера режущего элемента и необязательно профиля и т.д. при помощи регулируемой ручки, е) переход к дополнительным меню при необходимости ввода любых других важных данных, таких как настройки смещенных боковых нагрузок, износ режущего элемента и т.д., при помощи ручки управления при необходимости для каждого меню, ж) помещение шлифовального станка со шлифовальной чашей на вершину режущего элемента, подлежащего шлифованию, з) нажатие кнопки пуска и управление шлифовальным станком для обеспечения правильной работы.

Шлифование калибровых режущих элементов будет осуществляться таким же образом, как описано выше, после следующих этапов: а) угол калибровых режущих элементов устанавливается путем нажатия и удержания кнопки наклона держателя буровой головки во время поворота регулируемой ручки до тех пор, пока желаемый угол не отобразится на панели ввода оператора, б) отпускание кнопки наклона держателя буровой головки и наклон держателя на выбранный установленный угол.

Изменения вышеописанных принципов, включая повышенное давление подачи/шлифования, пониженные обороты в минуту шлифовальной чаши, двигатель жидкостного охлаждения, применение частотных преобразователей, смещенных боковых нагрузок, установку противовесов и фиксацию положения, которые могут быть использованы для возможности шлифования под углами, отличными от вертикального, входят в рамки настоящего изобретения. Комбинации изменений вышеописанного принципа, включающие повышенное давление подачи/шлифования, пониженные обороты в минуту шлифовальной чаши, двигатель жидкостного охлаждения, применение частотных преобразователей, смещенных боковых нагрузок, установку противовесов и фиксацию положения, могут быть использованы основательно для устранения необходимости в наклоне/шарнирном движении буровой головки при переходе от шлифования лицевых режущих элементов к калибровым режущим элементам. Некоторые из вышеупомянутых принципов могут также быть применены, например, к пневматическим и/или гидравлическим двигателям. Дополнительно, на существующих двигателях с воздушным охлаждением скорость шпинделя может быть изменена при помощи расположения коробки передач между выходом двигателя и ведущим входом шпинделя для уменьшения оборотов в минуту шпинделя, необязательно переменных, до 45% и более.

После иллюстрации и описания предпочтительного воплощения изобретения и определенных возможных его модификаций специалисту в данной области техники понятно, что изобретение позволяет дальнейшие изменения в устройстве и деталях и не ограничивается конкретным продемонстрированным полуавтоматическим шлифовальным аппаратом.

Будет предпочтительно, если вышеприведенное описание, относящееся к предпочтительному воплощению, будет расценено лишь как пример. Многие изменения в изобретении станут очевидными для специалистов в данной области техники, и эти очевидные изменения входят в рамки изобретения, как описано и определено в формуле изобретения, независимо от того, описаны они отдельно или нет.

Реферат

Изобретение относится к области машиностроения и может быть использовано при шлифовании режущих элементов буровой головки. Станок содержит шлифовальную машину со шлифовальным шпинделем, приводимым во вращение вокруг его продольной оси посредством двигателя, и со шлифовальной чашей. Предусмотрены средства для удержания шлифуемых буровых головок и поддерживающая система со средствами для обеспечения давления подачи шлифовальной машины при шлифовании. Шлифовальная чаша выполнена с возможностью вращения с контролируемыми изменяемыми скоростями, а поддерживающая система - с обеспечением контролируемого изменяемого давления подачи шлифовальной машины. Для управления вышеупомянутыми и иными функциями в станке имеется система управления. Последняя содержит ряды соединенных между собой модулей управления, включая панель операторского ввода и программируемый модуль контрольной платы. В результате обеспечивается возможность постепенного увеличения параметров шлифования и задания их различных комбинаций, что расширяет технологические возможности, повышает производительность и качество обработки за счет уменьшения нагрузки и износа шлифовальной чашки. 2 н. и 36 з.п. ф-лы, 20 ил.

Комментарии