Способ и системы для соединения стекловолоконной трубы - RU2625393C2

Код документа: RU2625393C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Это полноценная патентная заявка, притязающая, согласно 35 USC 119(е), на преимущество предварительной патентной заявки США №61/564,046, поданной 28 ноября 2011 г., содержание которой настоящим включено в полном объеме путем ссылки.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники

Предмет настоящего изобретения относится к системам и способам для соединения стекловолоконной трубы. В не ограничивающем конкретном примере системы и способы соединения стекловолоконной трубы использованы в местах с высоким давлением.

Описание уровня техники

В последние годы композиты являются материалами, все чаще применяемыми для сложных конструкций. Интересный пример этой тенденции можно найти в аэрокосмической промышленности, где композитные материалы составляют более чем 50% материалов новейших коммерческих самолетов (например, Boeing 777 и Airbus 350-900). Соответствующие места применения композитных материалов в аэрокосмической промышленности включают крылья, фюзеляж и хвостовую часть.

Подобная же тенденция прослеживается на нефтяных месторождениях, например, на Ближнем Востоке, где в последние десятилетия доминирующим трубным материалом является сталь с покрытием. С течением времени нефтяные месторождения в этом регионе все больше истощаются, требуя закачки воды для поддержания давления в пластах и сохранения требуемых уровней добычи. Эта закачка воды повышает обводнение добываемых флюидов, создавая очень агрессивную смесь, которая может вызвать обширную внутреннюю и наружную коррозию в колонне стальных труб, показанную на Фиг. 1. По этой причине труба из армированной термореактивной смолы (АТС), которая является исключительно коррозионностойким материалом, находит все большее применение как альтернативный материал для труб, используемых для транспортировки добываемых флюидов и закачанной воды.

Помимо ее стойкости к коррозии, АТС-труба имеет много других преимуществ, таких как ее высокая долговечность, большое отношение прочности к массе и гладкая внутренняя поверхность. В результате последней, АТС-труба или АТСТ обеспечивает намного меньшее сопротивление потоку по сравнению с более традиционными материалами. Применение АТСТ также повышает надежность всей системы путем предотвращения утечек, этим снижая затраты за срок службы. Из-за ее собственного легкого состава и общей простоты соединения для условий низкого давления затраты на монтаж АТСТ также намного меньше.

Соответственно, желательны успешные разработка, производство и оценочные испытания механических соединений для АТС-трубы, способных выдерживать высокое давление, требуемое в этом типе применения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Ниже представлено упрощенное описание изобретения для обеспечения базового понимания некоторых аспектов заявленного предмета изобретения. Это раскрытие не является всеобъемлющим описанием и не предназначено для определения ключевых/критических элементов или определения объема заявленного предмета изобретения. Его цель заключается в том, чтобы представить некоторые концепции в упрощенной форме как вводную часть к более подробному описанию, которое представлено далее.

Одним аспектом предмета настоящего изобретения является система для соединения трубы из армированной термореактивной смолы (АТС), включающая: первую АТС-трубу, имеющую втулочную часть, причем втулочная часть включает первую соединительную поверхность; вторую АТС-трубу, имеющую муфтовую часть с формой для приема втулочной части, причем муфтовая часть имеет вторую соединительную поверхность; и полость между первой соединительной поверхностью и второй соединительной поверхностью, причем полость формируется, когда втулочную часть вставляют с натягом в муфтовую часть; и нагнетаемый/отверждаемый материал, расположенный в полости.

Еще одним аспектом предмета настоящего изобретения является способ соединения трубы из армированной термореактивной смолы (АТС), включающий следующие этапы: посадка с натягом втулочной части первой трубы в муфтовую часть второй трубы с формированием полости между втулочной частью и муфтовой частью; нагнетание соединительного состава в полость и отверждение соединительного состава.

В соответствии с еще одним аспектом предложен способ соединения стекловолоконной трубы, включающий: посадку с натягом первой стекловолоконной трубы во вторую стекловолоконную трубу, просверливание верхнего отверстия на верхней поверхности второй стекловолоконной трубы и нагнетание соединительного состава в нижнее отверстие, так что любые полости между первой и второй трубами заполняются соединительным составом.

В соответствии с еще одним аспектом, предложена система для быстрого соединения стекловолоконной трубы, включающая: первую стекловолоконную трубу, имеющую втулочную часть, вторую стекловолоконную труба, имеющую раструбную часть и верхнее отверстие, просверленное в верхнем положении ее раструба, и нагнетаемый соединительный состав, причем вторая стекловолоконная труба входит в первую стекловолоконную трубу и соединительный состав нагнетают в нижнее отверстие, чтобы надежно соединить первую и вторую стекловолоконные трубы.

В соответствии с еще одним аспектом, предложен способ соединения стекловолоконной трубы, включающий: посадку с натягом первой стекловолоконной трубы и второй стекловолоконной труба в противоположные концы соединительной стекловолоконной трубы, просверливание верхнего отверстия на верхней поверхности соединительной стекловолоконной трубы и нагнетание соединительного состава в нижнее отверстие, чтобы заполнить соединительным составом любые полости между соединительной и первой и второй трубами.

В соответствии с еще одним аспектом, предложена система для быстрого соединения стекловолоконной трубы, включающая: первую стекловолоконную трубу, имеющую втулочная часть, вторую стекловолоконную трубу, имеющую втулочную часть, соединительную муфту, имеющую формованную часть, подходящую к каждой из двух втулочных частей, верхнее отверстие, просверленное в верхнем положении ее формованной части, и нагнетаемый соединительный состав, причем первая и вторая стекловолоконные трубы входят в соединитель стекловолоконной трубы, и соединительный состав нагнетают в нижнее отверстие, чтобы надежно соединить первую и вторую стекловолоконные трубы с соединителем стекловолоконной трубы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг. 1А-В показана внутренняя и наружная коррозия на системах стальных труб из-за высокого обводнения.

На Фиг. 2А-С показаны разные соединения АТС-трубы для применения в добыче нефти.

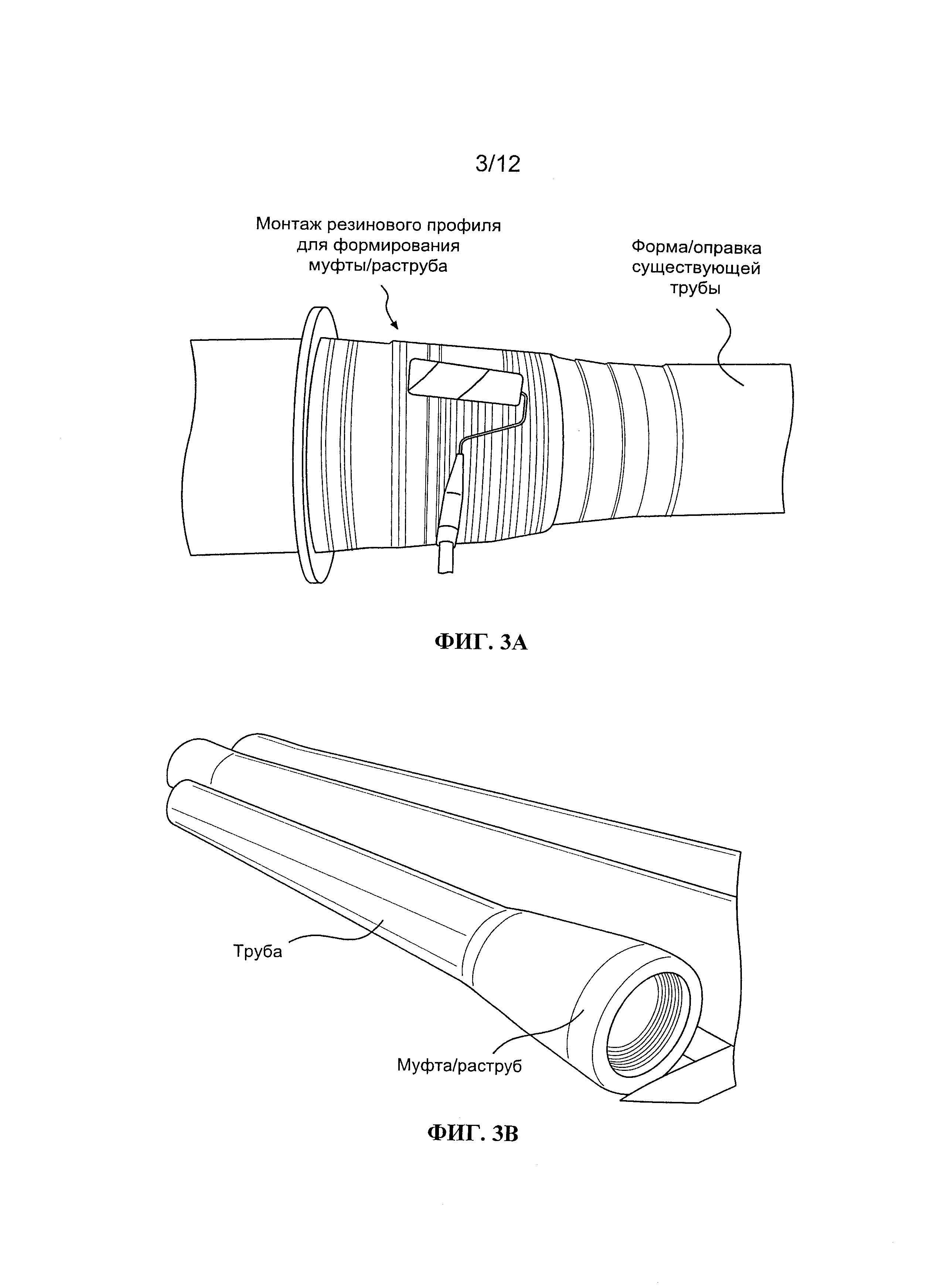

На Фиг. 3A-D показаны некоторые этапы в примере процесса производства стекловолоконной трубы.

Фиг. 4 - вид в поперечном разрезе нагнетаемого соединения.

Фиг. 5 - вид в поперечном разрезе, показывающий пример системы для процесса нагнетания, чтобы получить нагнетаемое соединение с Фиг. 4.

Фиг. 6 - иллюстративный пример размещения отверстий для нагнетания.

Фиг. 7 - пример конфигурации соединений для примера операции нагнетания.

Фиг. 8 - пример завершенного нагнетания.

Фиг. 9 - вид в поперечном разрезе примера нагнетаемого механического соединения для применения при высоком давлении.

Фиг. 10 - некоторые этапы примера производства и соединения, чтобы получить стекловолоконную трубу с номинальным диаметром (DN) 300 для номинального давления (PN) 160 и имеющую цельное нагнетаемое механическое соединение.

Фиг. 11 - некоторые этапы примера производства и соединения, чтобы получить стекловолоконную трубу с номинальным диаметром (DN) 600 и для номинального давления (PN) 80 и имеющую нагнетаемое механическое соединение с помощью соединительной муфты.

ПОДРОБНОЕ ОПИСАНИЕ

Обзор

Краткое изложение конкурентоспособных признаков АТСТ по сравнению с другими, более традиционными материалами представлено в Таблице 1. Следует сказать, что состав "стекловолоконной трубы" определен стандартом ASTM D 2310 для трубы из термореактивной смолы, армированной стекловолокном. Соответственно, термины "АТСТ", "АТС-труба" и "стекловолоконная труба" используются в настоящем документе взаимозаменяемо.

Трубы из армированной термореактивной смолы (АТС)

В последние пять десятилетий технология АТС-трубы активно развивалась, чтобы предложить материал, который сегодня представляет превосходную альтернативу системам труб из традиционно используемых материалов. Продукты АТС-трубы впервые появились в 1950-х годах с разработкой нефтехимического производства. К 1970-м годам эта технология была разработана в достаточной степени, чтобы позволить использовать АТС или как выбираемый материал для труб, или подходящую альтернативу для определенных областей применения.

Производство

АТСТ обычно производят способом намотки нити. Этот способ включает намотку стекловолоконных нитей при контролируемом натяжении на стальную оправку. Оправка вращается, пока каретка движется горизонтально, укладывая армирующие волокна по желательной схеме. Нити покрывают и пропитывают синтетической смолой при их намотке. После того, как оправка будет полностью закрыта до желательной толщины, ее помещают в печь для отверждения смолы. После отверждения смолы оправку удаляют, получая полый конечный продукт.

Намотки нити хорошо подходит для автоматизации, поскольку натяжение и размещение нитей можно тщательно контролировать. Ориентацию нитей также можно тщательно контролировать, так что последовательные слои будут уложены или ориентированы по другому чем предыдущий слой. Угол укладки волокна будет определять свойства конечного продукта. Например, "кольцо" с большим углом обеспечит прочность на раздавливание, а "закрытая" или "спиральная" схема с меньшим углом обеспечит повышенную прочность на разрыв. Для применения в условиях конкретного давления трубу обычно наматывают по спирали с номинальным углом ±55 градусов для того, чтобы получить оптимальное соотношение прочности и массы. Другие изделия, изготавливаемые по этому способу, включают клюшки для гольфа, трубы, весла, велосипедные вилки, силовые и передающие мачты, резервуары высокого давления для корпусов ракет, фюзеляжи самолетов, фонарные столбы и мачты для яхт, а также многое другое.

В случае намотки нити для получения фитингов способ производства немного изменен. Нити наматывают под натяжением на стальную форму, которая имеет внутренние размеры изготавливаемого фитинга. Форму можно поворачивать или удерживать в фиксированном положении; в последнем случае необходима вращающаяся установка, которая может наматывать армирующую нить на форму. После того, как гильза формы будет полностью покрыта до желательной толщины, гильзу помещают в печь для отверждения смолы. После отверждения смолы гильзу формы удаляют, получая полый конечный продукт.

Области применения

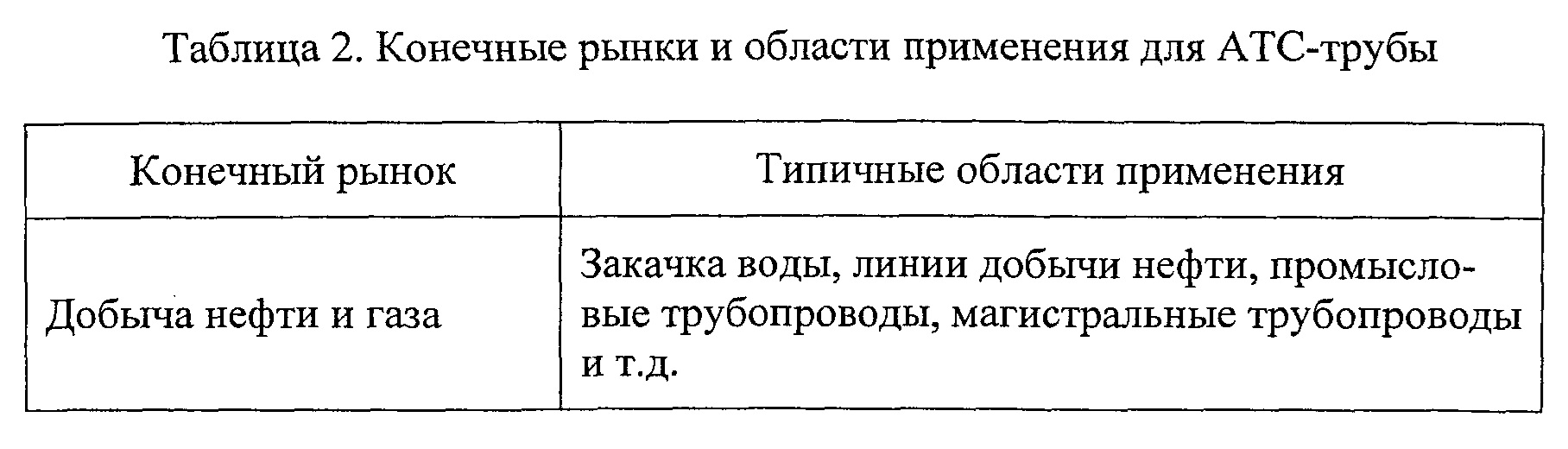

АТС-труба способна работать во многих областях применения на большом числе конечных рынков сбыта. Наиболее быстро растущим рынком сбыта АТС-трубы в мире являются государства-члены Совета по сотрудничеству стран Персидского залива. Рост этого рынка основан не только на быстром росте на конечных рынках, где АТСТ уже занимает значительную долю, но и на большом спросе на этот материал в этом регионе вместо других, более традиционных трубных материалах. Некоторые конечные рынки и типичные области применения для АТСТ представлены в Таблице 2. Они включают, помимо прочего, добычу нефти и газа, транспортировку и распределение воды, инфраструктуру и коммунальные службы, промышленность и нефтехимию, опреснение воды и силовые сети, морские проекты.

Стандарты, применимые к продукту

С течением лет разработан ряд международных и специфических для конечного пользователя указаний по использованию стекловолоконной трубы. Наиболее применимые международные стандарты для использования АТСТ в добыче нефти представлены в Таблице 3.

Помимо этих международных стандартов существует большое число стандартов, специфических для конечного пользователя, по применению АТСТ в добыче нефти. Крупные национальные и международные нефтяные компании (например, Aramco, ADCO, Shell, BP и др.) обычно также имеют свои собственные стандарты, главным образом основанные на установленных принципах, определенных в международных стандартах.

АТС-труба для трубопроводов для добычи нефти

Авторы настоящего изобретения находятся на переднем крае продвижения и внедрения этих материалов для добычи нефти. С начала 1990-х годов авторы настоящего изобретения накопили значительный опыт использования систем из АТС-труб для среднего давления (до 50 бар) в регионе Персидского залива. Только за последнее десятилетие авторы настоящего изобретения установили свыше 500 км труб из армированной смолы для среднего давления с номинальным диаметром (DN) 200 - (DN) 500 на нефтяных месторождениях Ближнего Востока.

Расчет АТС-трубы

Компоненты АТС-трубы обычно различаются, исходя из внутреннего давления. Стандарты обычно характеризуют способы ранжированию по давлению на основании краткосрочных и долгосрочных квалификационных испытаний. Номинальный параметр давления кроме того учитывает расчетный срок службы, рабочую температуру, факторы безопасности и расчетные факторы трубопровода или трубопроводной системы. Показатель номинального давления, который изготовители присваивают своей продукции, может отличаться от изготовителя к изготовителю из-за разницы в допущениях.

Для того, чтобы преодолеть эту проблему, была определена длительная прочность, которая исключает факторы расчетов и безопасности. Общепринятый порядок определения длительной прочности АТС изложен в ASTM D 2992. Этот стандарт оценивает данные по уменьшению прочности, полученные за период испытаний свыше 10000 часов (около 14 месяцев). Он устанавливает порядок получения длительного (обычно для расчетного срока службы 20 лет) гидростатического давления, длительного гидростатического напряжения, а также соответствующих им пределов достоверности, LCLpressure и LCLstress. Следует сказать, что компоненты трубопровода должны быть испытаны при расчетной или более высокой температуре. Для того, чтобы реализовать достаточное распределение данных по отказам, совокупное время, требуемое для выполнения длительных испытаний, часто превышает два года. По практическим причинам и для ограничения времени и расходов эти испытания обычно проводят только на трубе небольшого диаметра (обычно DN50-DN250).

Используя полученное значение LCLstress для расчетного срока службы 20 лет, требуемая толщина стенки трубы может быть получена по уравнению 1.

где:

tR = толщина армированной стенки АТС-трубы, в мм

ID = внутренний диаметр АТС-трубы, в мм

LCLstress = нижний предел достоверности длительного гидростатического напряжения, в МПа

PN = расчетное номинальное давление АТС-трубы, бар

Sf = запас прочности - безразмерный параметр

Запас прочности (Sf) обычно составляет 1,5, но при необходимости может быть увеличен в случае циклических изменений давления, изгиба трубы свыше минимального радиуса изгиба, который рекомендован изготовителем, высоких тепловых нагрузок, дополнительной безопасности, требуемой на перекрестках дорог, типа монтажа (например, наземный против подземного) и т.д. Рекомендации по определению разумных оценок Sf даны в соответствующих международных стандартах, таких как API 15 HR и ISO 14692.

В дополнение к толщине армированной стенки АТС-труба также обычно имеет оболочку приблизительно 0,5 мм с большим содержанием смолы и верхнее покрытие приблизительно 0,3 мм с большим содержанием смолы. Оболочка служит дополнительным препятствием для коррозии АТС-трубы, и верхнее покрытие является защитным наружным слоем, который обеспечивает стойкость к разрушению под действием УФ-лучей и возможным царапинам на поверхности, которые могут появиться в результате работы с трубой. Тогда совокупная толщина стенки трубы может быть выражена уравнением 2.

где:

tT = совокупная толщина стенки АТС-трубы, мм

tR = толщина армированной стенки АТС-трубы, мм

tL = толщина оболочки АТС-трубы, в мм

tC = толщина верхнего покрытия АТС-трубы, мм

Выбор соединения

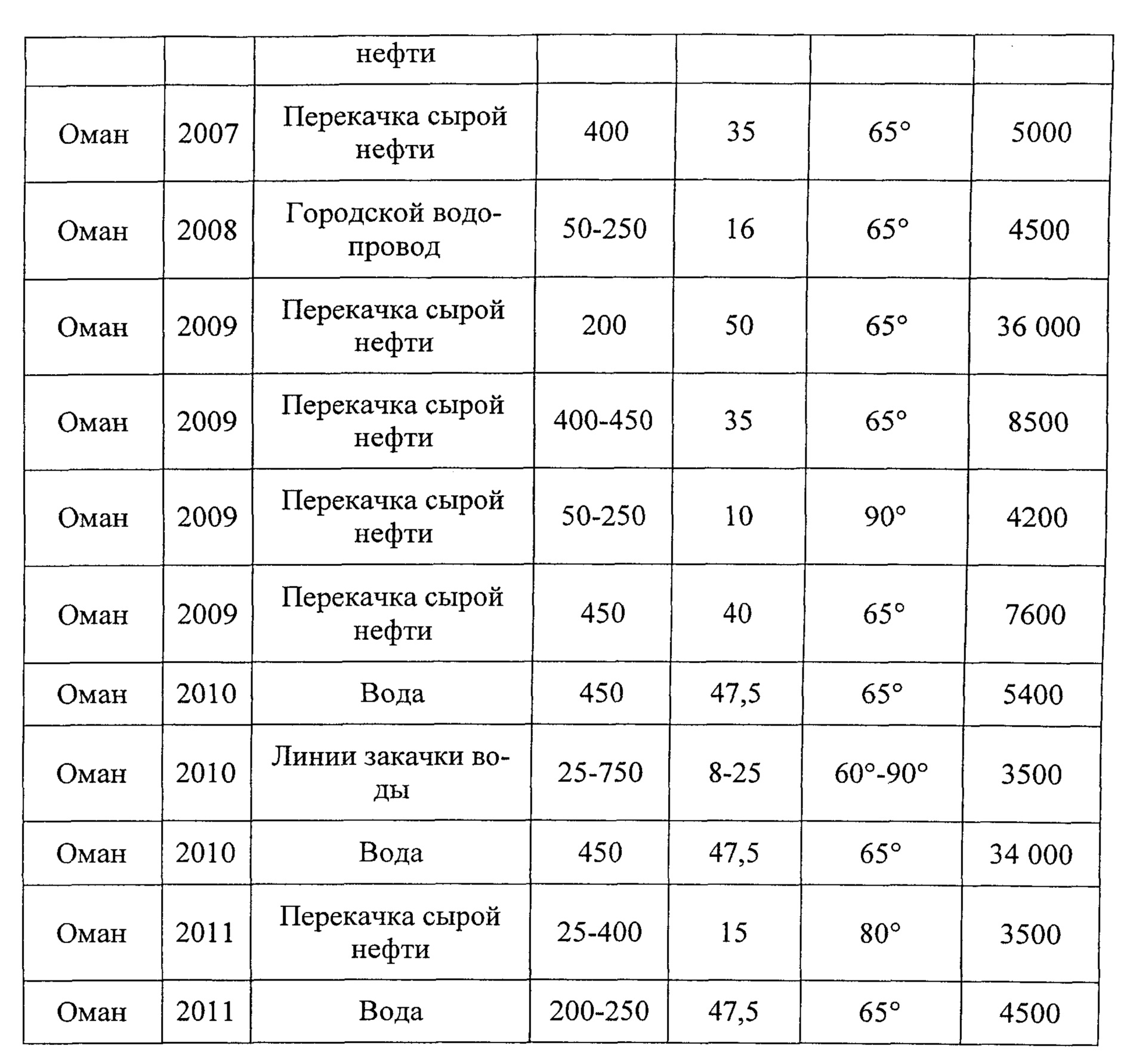

С начала 1990-х годов авторы настоящего изобретения накопили большой опыт использования клеевых соединений на нефтяных месторождениях стран Персидского залива, смотрите Фиг. 2А. Эти типы соединений являются превосходным выбором для низких и средних давлений (обычно до 50 бар или 725 фунтов на кв. дюйм). Как показано в Таблице 4, свыше 600 км этих типов соединений для добычи нефти в указанном регионе были смонтированы за последние 10-15 лет. При необходимости, соединения со стальными компонентами выполняются с использованием фланцев, как показано на Фиг. 2В.

Авторы настоящего изобретения также начали внедрение АТС-трубы для высокого давления (до 2000 фунтов на кв. дюйм) для добычи нефти в этом регионе. Эту новую технологию уже приняли несколько пользователей, и несколько пилотных проектов уже успешно запущены, как показано в Таблице 5.

Однако, как свидетельствуют вышеприведенное описание и факты, существуют пробелы и ограничения в способности существующих АТС-труб для использования на нефтяных месторождениях. Эти ограничения могут быть более очевидными в отношении давления и диаметра. Они приблизительно описаны в Таблице 6 по отношению к "номинальному давлению" (PN) или классу номинального давления и "номинальному диаметру" (DN) трубы.

Следует сказать, что эти ограничения по расчетному давлению в основном вызваны ограничениями по эксплуатационным характеристикам соединений. В частности, тело трубы обычно может быть изготовлено и испытано при гораздо больших давлениях чем соединения.

Понятно, что вышеприведенное описание указывает эксплуатационные характеристики соединений при высоких давлениях как наибольшие ограничивающие факторы применимости АТСТ на нефтяных месторождениях. Напротив, стальные трубопроводы могут быть рассчитаны и использованы для гораздо более высоких давлений, как показано в Таблице 7.

Поскольку свойства материала АТС-трубы во многом предпочтительнее по сравнению со стальными трубами, понятно, что главным вопросом является соединение по сравнению с соединением стальных труб. Традиционно стальные трубы соединяют путем сварки или с использованием трубы с резьбой и фитингов. Сварка стальной трубы относительно простая, но отнимает много времени и средств. Для длительных эксплуатационных характеристик стального трубопровода качество сварного шва является главным вопросом, и сварщик должен иметь хороший опыт работы и навыки. Типичные скорости выполнения сварных швов на стальных трубах составляют приблизительно от 0,25 до 0,5 м/час; поэтому для сварки стальной трубы номинальным диаметром 300 потребуется по меньшей мере от двух до четырех часов. В нефтегазовой области сварной шов обычно проверяют, используя рентгеновское излучение или ультразвук. Эта рентгеновская или ультразвуковая проверка еще больше увеличивает уже и так значительные расходы на выполнение таких соединений, а также увеличивает время, необходимое для выполнения соединения стальной трубы.

Помимо этого, часто предпочтительно нанести защитное покрытие на внутреннюю поверхность стальной трубы перед сваркой для уменьшения коррозии. Такое покрытие должно быть полностью отверждено до сварки, и, конечно, этапы проверки замедляют процесс соединения. Кроме того, область сварки обычно остается чувствительной к коррозии, в частности на внутренней поверхности трубопровода, на которую нельзя нанести покрытие после сварки. И наконец, любые ошибки в сварном шве могут требовать повторения всего процесса.

Труба и фитинги с резьбой, в частности для оцинкованного трубопровода для воды, всегда будут использоваться для ремонта или на специальных фитингах (например, фланцевых фитингах), но не являются предпочтительными. Существуют много недостатков в использовании фитингов с резьбой, одним из которых является то, что оцинкованную трубу и фитинги отремонтировать трудно. Как только оцинкованная труба и фитинги начнут разрушаться, внутри трубы начинают накапливаться грязь и ржавчина, уменьшая внутренний диаметр трубы. Если необходимо выполнить ремонт, во многих случаях лицо, выполняющее ремонт, обнаружит, что трубопровод поврежден в большей степени чем ожидалось изначально. Кроме того, чтобы выполнить ремонт на трубе и фитингах с резьбой, необходимо оборудование для резки трубы и выполнения на ней резьбы; если такое оборудование отсутствует, лицо, выполняющее ремонт, должно быть способно выполнить точные измерения, которые затем передаются лицу, способному разрезать трубу и нанести резьбу. Любая неточность в измерениях может помешать работе и привести к потере времени, денег и ухудшению отношений с заказчиком.

Кроме того, вполне обычно, что со временем в стальном трубопроводе фланцы с резьбой "прикипят" друг к другу и разделить их очень трудно. Обычно для этого необходимо разрезать трубу в области ремонта и найти фитинг, который должен быть удален, или разрезать трубу рядом с этим фитингом и установить заглушку на трубу.

Еще одной системой соединения является механическое соединение или любой способ соединения труб или фитингов посредством муфты с использованием резиновой прокладки для герметизации. Двумя примерами механического соединения являются труба с фланцами и фитингами и труба пазами с муфтами или фитингами, которые имеют резиновую прокладку; эта резиновая прокладка установлена в паз и сжата, заполняя паз и герметизируя соединение.

Теоретически, ремонт механических соединений легче выполнить. Фитинги рассчитаны на высокое давление, так что их допуски большие, и можно относительно легко установить трубу и фитинги очень большого диаметра. Однако потребуется очень высокий уровень навыков, чтобы подготовить и установить такую трубу и соответствующие фитинги. Например, легко установить механические фитинги для трубы с пазом, но замеры и выполнение паза на такой трубе потребуют специальных знаний, а монтаж или ремонт трубы с фланцами, колец и фитингов с фланцами требует очень высокого уровня навыков. Кроме того, фитинги тяжелые, объемные и дорогие, и ремонт требует больших трудозатрат.

Таким образом, можно сделать вывод, что для повышения конкурентоспособности АТС-трубы в отношении стальной трубы номинальное давление систем из стекловолоконных труб необходимо увеличить. Поскольку эксплуатационные характеристики соединений являются ограничивающим фактором в повышении номинального давления, разработки изготовителей АТС-труб обычно фокусируются на системах соединений, которые подходят для высокого давления.

До настоящего времени, хотя трубу не из стали или трубу из пластика можно использовать с механическими фитингами, уровень навыков, требуемый для монтажа, должен быть высоким, и хорошая система соединения еще не разработана. Системы соединения АТС-трубы, которые подходят для высокого давления обеспечит наилучшие показатели долгосрочной эксплуатации при высоком давлении с использованием подходящего и предпочтительного материала.

Пример 1

Изобретение предлагает механическое нагнетаемое соединение для стекловолоконной трубы, которое позволяет получить трубу большего номинального диаметра, для высокого номинального давления и повышенными параметрами рабочей температуры. Две трубы устанавливают рядом так, чтобы внутренний диаметр конуса одной трубы позволял вставить в него вторую трубу, и чтобы при этом между ними осталось пространство или полость. В наружной трубе выполняют отверстие и канал для нагнетания, так что соединительный материал или состав можно нагнетать в отверстие и канал для заполнения упомянутого пространства или полости, этим создавая надежное механическое соединение между двумя трубами.

Пример 2

На Фиг. 3A-D показаны этапы процесса производства стекловолоконной трубы, подходящей для соединения раскрытыми системой и способом. Во-первых, на охватывающем конце трубы с помощью существующего оборудования выполняют намотку, как показано на Фиг. 3А. На оправке существующей трубы выполняют резиновый профиль, чтобы сформировать внутри раструб или муфту, так что после намотки труба имеет внутренний раструб или муфту. Не ограничивающий пример стекловолоконной трубы, имеющей раструб или гнездо, показан на Фиг. 3В. На Фиг. 3С показано еще одно изображение трубной оправки с резиновым профилем, используемой для формирования раструба или муфты с внутренними пазами. Альтернативно, пазы могут быть выполнены механически в раструбе после извлечения из формы. Соответствующую (охватываемую) втулку механически обрабатывают на токарном станке, чтобы выполнить пазы на соединительной поверхности, как показано на Фиг. 3D. Таким образом, соединения могут быть выполнены на существующем производственном оборудовании. Соответственно, никаких больших дополнительных капиталовложений, помимо тех, которые уже вложены в типичное производство стекловолоконных труб, не потребуется для выполнения этого типа соединения для стекловолоконных труб.

Пример 3

Вид нагнетаемого соединения в поперечном разрезе показан на Фиг. 4. Соединение включает охватываемый (втулка) и охватывающий (раструб или муфта) концы трубы. Раструбная часть имеет внутреннюю соединительную поверхность с пазами, и втулочная часть имеет наружную соединительную поверхность с пазами. Соединение выполняют путем введения втулки в муфту, что также называется посадкой с натягом. После выполнения соединения соединительные поверхности втулочной части и раструбной части образуют полость, в которую нагнетают соединительный состав, которому дают затвердеть, чтобы получить нагнетаемое механическое соединение.

Посадка с натягом является одним конкретным аспектом этой конструкции по сравнению с такими трубными соединениями с резьбой как API 5B, которые требуют больших моментов затяжки при сборке. Хотя для труб небольших диаметров моменты затяжки соединений API 5B могут быть созданы рукой, для диаметров свыше 8 дюймов необходимо тяжелое гидравлическое оборудование. С этим оборудованием может быть трубно работать в траншее под трубопровод, и, таким образом, конструкция соединения трубы с резьбой не всегда подходит или осуществима. Напротив, конструкция с посадкой с натягом не требует поворачивать трубу во время сборки и не требует использовать тяжелое оборудование, например, приводной трубный ключ, для сборки соединения стекловолоконной трубы. Соответственно, по меньшей мере этот этап посадки с натягом дает экономию денег и времени.

Уплотнительный элемент соединения может включать резиновое уплотнительное кольцо или монтажный клей. Резина может быть изготовлена из широкой гаммы соединений, включая, например, бутадиен-нитрильный каучук, этилен-пропилен-диеновый каучук, фторуглеродистый каучук, силикон, и т.д. Выбор соединения обычно зависит от транспортируемой среды и температуры применения. В пределах объема предмета настоящего изобретения также предусмотрено, что уплотнительное кольцо не используется в соединении стекловолоконной трубы и что уплотнение образует соединительный состав.

Если используется клеевой герметик, его наносят на соответствующую область в муфте и на втулке перед сборкой соединения. Во время сборки сопрягаемые поверхности будут сживаться, расширяться и уплотнять клей, чтобы сформировать уплотнение. Клей может быть любым из или сочетанием многих материалов, включая, но без ограничения, клей на основе эпоксидной смолы, винилэстера, полиэстера, полиуретана, метилакрилата или силикона. Можно использовать и другие типы клеев, если они сочтены пригодными по результатам испытаний. В пределах объема предмета настоящего изобретения также предусмотрено, что уплотнение образовано сочетанием уплотнительного кольца и клея.

Для сведения соединения и удержания его в сведенном положении используют стропы для соединений или зажимные приспособления. Если в качестве герметика используют клей, то для его затвердевания потребуется определенное время; фактическое время зависит от типа герметика. Пока клей затвердевает, область, где втулка выступает из муфты, помеченную как "Герметичное уплотнение" на Фиг. 4 также необходимо герметизировать, чтобы создать вакуумно-плотную камеру. Герметик, используемый для герметичного уплотнения, может быть таким же как и клей, используемый на передней части втулки, или, альтернативно, герметиком, или любым другим типом уплотнения или прокладки (например, резиновым уплотнительным кольцом), способным поддерживать давление и/или вакуум во время нагнетания.

После схватывания герметика и клеевых материалов в камере создают давление воздуха от 0,8 до 1 бара, чтобы проверить уплотнение на утечку. Если давление не поддерживается, то это указывает на утечку. В этом случае область герметичного уплотнения проверяют и повторно герметизируют. Если это не решит проблему, то уплотнение на передней части втулки, вероятно, не герметичное, и все соединение необходимо разобрать и начать процесс сборки повторно.

Если герметичное уплотнение держит давление, соединение готово для нагнетания. Нагнетаемый соединительный состав может включать смесь из эпоксидной смолы, отвердителя и наполнителя. Как не ограничивающий пример, можно использовать жидкую эпоксидную смолу на основе бисфенола-А (ВРА), отвердитель изофорондиамин (IPD) и молотое стекло как наполнитель. Одна возможная композиция смеси включает 100 частей (по массе) жидкой эпоксидной смолы на основе бисфенола-А (ВРА), 24 части отвердителя IPD (помимо прочего, можно использовать отвердитель эпоксидной смолы Evonik Degussa VESTAMIN® IPD) и 31 часть молотого стекловолокна. Хотя установлено, что эта смесь дает требуемую прочность, другие смеси также могут давать требуемую прочность. Смесь получают путем постепенного подмешивания молотого стекловолокна в эпоксидную смолу на основе бисфенола-А до полного смешивания этих компонентов. Затем в смесь добавляют отвердитель IPD.

Смесь вводят в соединения, создавая перепад давлений в кольцевом пространстве или полости нагнетаемого соединения, как показано на Фиг. 5. Перепад давлений перемещает смолу из ее емкости в нижнюю часть нагнетаемого соединения. Сила тяжести обеспечивает, что смесь сначала заполняет нижнюю половину соединения и что смесь затем постепенно поднимается в верхнюю часть соединения к выпускному шлангу. Вакуум, который может быть использован по выбору, также обеспечивает, что в кольцевое пространство не попадет воздух и что кольцевое пространство будет полностью заполнено нагнетаемой смесью. Когда смесь потечет в выпускной шланг, соединение будет заполнено, и впускной шланг пережимают, чтобы предотвратить выход смеси из соединения. Затем выпускной шланг отрезают или удаляют с камеры перепада давления, и смеси смолы дают затвердеть. В одном варианте осуществления процесс затвердевания можно ускорить путем применения тепла посредством нагревательного мата, обернутого вокруг соединения. Еще один способ отверждения смеси смолы заключается в приложении тока посредством провода высокого сопротивления, уложенного на одну из сопрягаемых поверхностей соединения. Ток будет нагревать провод и окружающий материал, этим отверждая смесь. Обычно соединение будет полностью отверждено и приобретет свою механическую прочность через два-три часа после нагнетания.

Выгодой посадки с натягом является то, что несколько соединений могут быть собраны за один раз и удерживаться на месте стропами и зажимными приспособлениями. После сборки процесс нагнетания можно выполнять на соединениях последовательно, после того как начнется цикл затвердевания. Таким образом достигаются относительно высокие скорости монтажа, особенно по сравнению с соединениями стальных труб, которые необходимо сваривать. Конечно, время монтажа меньше чем для свариваемых стальных труб сопоставимого размера, и часто оно намного короче. Помимо этого, нет необходимости ждать, пока нагнетаемое соединение полностью затвердеет, перед монтажом следующей трубы. Таким образом, могут быть быстро осуществлены описанные способы и системы.

Пример 4

Пример поэтапной процедуры нагнетания для нагнетаемого механического соединения включает следующее.

1) Перед началом работ по нагнетанию подгоните сухие втулку и муфту (без уплотнительного кольца на втулке), чтобы обеспечить точность сборки.

2) Пометьте впускной и выпускной шланги на муфте так, чтобы они были под углом от 45° до 180° друг от друга, а также чтобы одно отверстие было в начале пазов, и другое отверстие в конце пазов, как показано на Фиг. 6. Любые допуски для размещения отверстий не должны быть ограничивающими, и впускное отверстие может быть расположено в разных положениях. Выпускное отверстие может быть в самом высоком возможном положении, чтобы обеспечить полное заполнение соединения.

3) Просверлите впускное и выпускное отверстия для нагнетания. Сначала можно использовать сверло 5 мм, после чего сверло 10 мм. Если сверление выполнить сразу сверлом 10 мм, шанс повредить внутренний содержимое муфты возрастает. Если сверла 5 мм нет, то можно использовать сверло 4 мм или 6 мм или сверла другого сходного диаметра.

4) После сверления очистите отверстие от внутреннего содержимого муфты, используя подходящие средства, чтобы не было свободных волокон или ограничений. Подходящие средства включают, но без ограничения, наждачную бумагу. Например, грубая наждачная бумага может быть использована для удаления большей части волокон и для сглаживания поверхности. Вторая, мелкозернистая наждачная бумага затем может быть использована для дальнейшего сглаживания поверхности. Можно использовать любое сочетание и типы наждачной бумаги или другие способы очистки и сглаживания, исходя из здравого смысла и мастерства выполнения работы, чтобы получить чистое отверстие, подходящее для дальнейших операций.

5) Нарежьте резьбу в просверленном отверстии с помощью метчика ¼ - 3/8 дюйма для выполнения конической нормальной трубной резьбы. Можно использовать другие метчики, если будет получено герметичное уплотнение. Отношение между метчиком и размером просверленного отверстия может быть таким же как и для других стальных, стекловолоконных или других труб.

6) Очистите впускное и выпускное соединения для нагнетания, используя сжатый газ.

7) Установите уплотнительное кольцо на втулку и нанесите смазку на верх уплотнительного кольца, а также на посадочную площадь муфты. Уплотнительное кольцо может быть выполнено из резины или другого подходящего материала, совместимого с материалом, который будет протекать по трубе. Для воды может быть предпочтителен этилен-пропилендиеновый каучук. Уплотнительное кольцо может быть расположено на передней части втулки, но его расположение может меняться в зависимости от внутреннего и наружного размеров и конструкции соединяемых труб, а также от размера уплотнительного кольца.

8) Соберите соединение и ограничьте его в перемещении, используя подходящие грузовые стропы или зажимные приспособления. Можно использовать другие подходящие ограничители, чтобы плотно собрать соединение, но так, чтобы они не загораживали отверстия для нагнетания.

9) Нанесите силикон или любой другой подходящий герметик на наружный край соединения между втулкой и муфтой. Другие подходящие герметики включают другие герметики на основе силикона, герметики на основе полиэфира, полиэфирный герметизирующий состав и т.д., включая много составов, имеющихся в продаже. Дайте герметику затвердеть.

10) Нанесите тефлоновую ленту или другую подходящую ленту на задний фитинг ¼ дюйма - 3/8 дюйма и соедините его с впускным и выпускным отверстиями для нагнетания. Можно использовать другие ленты и материалы задних фитингов, в частности с учетом стоимости или наличие на руках, если обеспечивается герметичность соединения.

11) Отрежьте подходящие отрезки гибкого шланга, чтобы сделать подходящие соединения от впускного отверстия до емкости с материалом для нагнетания и от выпускного отверстия до камеры перепада давления. В одном примере можно использовать полиэтиленовую или нейлоновую трубку диаметром ¼ дюйма или 7/16 дюйма, хотя также подойдут другие материалы и размеры, которые, снова, могут быть выбраны с учетом стоимости наличия на руках. Отрезок шланга или трубки не должен быть натянут, как показано на чертеже.

12) На камере перепада давления должны быть подготовлены два соединения. Одно соединение предназначено для входа муфты от камеры перепада давления, и второе соединение предназначено для шланга давления. Размер соединений составляет 3/8 дюйма. Пример конфигурации выполненных соединений на соединении трубы с соединительной муфтой показан на Фиг. 7. Соображения для этих соединений могут быть такими же как на этапе 11.

13) Перед выполнением нагнетания проверьте герметичное уплотнение соединения. Это делается путем подсоединения линии подачи сжатого газа или вакуума к соединению, чем создается перепад давлений с наружным воздухом. Соединение оставляют с перепадом давлений на 10 минут. Если будет падение давления или вакуума, соединение проверяют на утечку. Примите к сведению, что нагнетание нельзя выполнять, если есть утечка. Утечка обычно будет иметь место или из-за повреждения уплотнительного кольца, или из-за утечек в герметике. Если есть утечка, слой силиконового герметика необходимо нанести повторно. Если это не решит проблему, то вероятно уплотнительное кольцо не герметично, и соединение должно быть разобрано и проверено перед повторной сборкой согласно этапам 1-13 в соответствующих случаях.

14) После того как соединение пройдет испытание давлением/вакуумом, готовят материал для нагнетания. В этом не ограничивающем примере материал для нагнетания включает 100 частей эпоксидной смолы, 24 части смеси IPD и 31 часть молотого стекловолокна. Для того, чтобы обеспечить хорошее смешивание материалов, молотое стекловолокно можно добавлять небольшими количествами, такими как пригоршня за один раз, к эпоксидной смоле и хорошо перемешивать со смолой. Затем может быть добавлен отвердитель IPD, и смесь опять хорошо перемешивают. Можно использовать любое перемешивающее устройство, включая промышленные или более простые миксеры, например, пропеллер, прикрепленный к дрели, небольшую палку и т.д.

15) После того как нагнетаемый материал выйдет через выпускную линию, остановите поток материала и закройте выпускной кран нагнетания. Снимите подсоединенный выпускной шланг и свяжите соединения впускного и выпускного шлангов вместе, как показано на Фиг. 8. Для фиксации шлангов можно использовать, например, ленту.

16) После затвердевания нагнетаемого материала при окружающей температуре, снимите впускное и выпускное шланги с соединения и дайте соединению еще затвердеть. На время затвердевания могут влиять несколько факторов, и оно может составлять, например, от двух до трех часов при использовании нагревательного мата. Соединение может быть далее отверждено с использованием нагревательного мата или другого подходящего механизма, который удаляют после окончательного затвердевания.

В вышеприведенных примерах выпускное отверстие расположено на верхней поверхности соединенных с натягом труб, и впускное отверстие расположено под углом от 45° до 180° от выпускного отверстия. Однако отверстия могут быть расположены в ряде альтернативных конфигураций. Например, впускное или нагнетательное отверстие может быть расположено на верхней поверхности соединенных с натягом труб, а выпускное отверстие расположено на нижней поверхности соединенных с натягом труб. В других конфигурациях может быть желательно, чтобы и впускное или нагнетательное отверстие, и выпускное отверстие были расположены на верхней поверхности или на нижней поверхности соединенных с натягом труб. Кроме того, в зависимости от диаметра трубы, можно использовать несколько впускных и/или выпускных отверстий. Соответственно, расположение, число отверстий и дальнейшие этапы, необходимые для получения разных возможных конфигураций просверленных отверстий могут меняться.

Пример 5

На Фиг. 9 показан вид в поперечном разрезе примера нагнетаемого механического соединения для высокого давления. Первая труба, имеющая приемный конец с внутренней резьбой, раструбную или муфтовую (охватывающую) часть, и вторая труба, имеющая совпадающий конец с наружной резьбой или втулочной (охватываемой) частью, должны быть соединены с натягом. Уплотнение между ними обеспечивается уплотнительным кольцом или клеем, например, эпоксидным, полиэфирным, винилэфирным, метилакрилатным и т.д., помимо прочего. Отверстия предварительно сверлят в первой трубе для обеспечения вакуума или нагнетания "ВНУТРИ" и обеспечения вакуума или нагнетания "НАРУЖУ". Как показано на Фиг. 9, значение "DN" (номинального диаметра) относится к внутреннему диаметру второй трубы.

Пример 6

На Фиг. 10 показаны этапы примера процесса изготовления и соединения стекловолоконной трубы номинальным диаметром 300 для номинального давления 160, имеющей неразъемное нагнетаемое механическое соединение. Эти этапы включают: намотку на стандартном производственном оборудовании, чтобы создать общую форму трубы, механическое выполнение внутреннего раструба, чтобы создать форму внутреннего раструба, законченную втулку, стыковку трубы с раструбом с втулкой посредством сборки с натягом и без тяжелого оборудования, нагнетание соединения под вакуумом и силой тяжести и конечные испытания. Следует сказать, что в случае применения вакуума для нагнетания вакуум используют для удаления воздуха из полостей и введения смоляной смеси или соединительного состава в полости. Затем, когда смола находится в полостях, сила тяжести вводит смоляную смесь или соединительный состав до самой нижней точки полостей, так что нагнетаемая смесь или состав заполняет полости полностью, сверху до низу. Испытание выполняют с внутренними давлениями согласно международным стандартам, таким как ASTM D1598, ASTM D1599, API 15 HR, API 15 LR и ISO 14692, помимо прочих.

Пример 7

На Фиг. 11 показаны этапы примера процесса изготовления и соединения для получения стекловолоконной трубы номинальным диаметром 600 на номинальное давление 80, имеющей нагнетаемое механическое соединение с соединительной муфтой. В этой конфигурации две трубы, каждая из которых имеет втулку, механически обрабатывают для сопряжения с соответствующей формованной соединительной муфтой. Снова используют сбоку с натягом, не требующую тяжелого оборудования, перед нагнетанием под вакуумом, чтобы получить надежно соединенные трубы. Можно сказать, что такая сборка может привести к удвоению числа уплотнительных колец и/или клеевых позиций в других конфигурациях, и по этой причине может не быть предпочтительной для определенного применения. В этой конфигурации могут быть предусмотрены несколько просверленных отверстий, чтобы увеличить поток соединительного состава между трубами и соединительной муфтой.

Доступные спецификации соединяемых стекловолоконных труб, являющиеся результатом описанных систем и способов, включают, но без ограничения, диаметр от 100 до 1000 мм, давление от 200 до 50 бар и способность выдерживать температуру до, приблизительно, 95°С. Другие типы соединяемых стекловолоконных компонентов включают трубу плюс соединение, соединительную муфту, фланец, колено и тройники. Диаметры больше чем DN1000 или 1000 мм и температуры выше 95°С также могут быть предметом описанных систем и способов.

Испытание нагнетаемого соединения

Стандартизированный подход к проверке и испытания на надежность для нагнетаемых соединений на высокое давление может быть использован с предметом настоящего изобретения. Этот подход разработан на основе общих требований к испытаниям, которые содержатся в международных стандартах, указанных в Таблице 3, например, ASTM D1598 и ASTM D1599.

Соответственно, в проверочных испытаниях используются нестандартизированные способы, направленные на получение максимально возможного объема информации от ограниченного числа испытаний. В общем, результаты проверочных испытаний направлены на оценку того, способен ли продукт соответствовать условиям, требуемым для проверочного испытания. В то же время, испытания на надежность направлены на получение данных, которые могут быть использованы в коммерческих проектах на более поздней стадии.

Стадии проверочных испытаний и испытаний на надежность описаны более подробно ниже. В каждом испытании уплотнительное кольцо включало бутадиен-нитрильный каучук или этилен-пропилен-диеновый каучук. Дополнительно, в каждом испытании нагнетаемый соединительный состав включал смесь эпоксидной смолы, отвердителя и наполнителя, в частности, нагнетаемый соединительный состав включал 100 частей (по массе) жидкой эпоксидной смолы на основе бисфенола-А (ВРА), 24 части отвердителя IPD (среди прочих можно использовать отвердитель Evonik Degussa VESTAMIN® IPD) и 31 часть молотого стекловолокна.

Проверочные испытания

Следующие процедуры нестандартного проверочного испытания использовали для проверки высоким давлением: А) испытание на ступенчатый разрыв и В) испытание на живучесть в течение 100 часов. Для обеих процедур испытания обычно выполняли при окружающей температуре, но они также могут быть выполнены при повышенной температуре.

Пример процедуры испытания на ступенчатый разрыв

1) Соберите кольцо с фланцами и убедитесь в соответствующих мерах безопасности на месте.

2) Наполните кольцо с фланцами водой и убедитесь, что весь воздух удален из кольца, затем подсоедините насосное оборудование.

3) Создайте в кольце давление, равное расчетному (PN) для испытательного кольца в барах при стабильной скорости, которая обычно может составлять от 10 до 5 бар/мин.

4) После создания давления в кольце выдержите давление испытания стабильным в течение 5 минут.

5) Спустя 5 минут увеличьте давление на 0,5×PN с той же стабильной скоростью, которая указана в пункте 3).

6) Повторяйте шаги 4) и 5) до появления повреждения.

7) Запишите давление, при котором произошло повреждение.

8) Запишите вид повреждения.

Результаты испытания на ступенчатый разрыв обычно используют в качестве первой оценки того, способно ли кольцо выдерживать условия испытания по требованиям испытаний на надежность. Цель испытания давлением на ступенчатый разрыв обычно составляет как минимум давление 3×PN.

Пример процедуры испытания на живучесть в течение 100 часов

1) Соберите кольцо с фланцами и убедитесь в соответствующих мерах безопасности на месте.

2) Наполните кольцо с фланцами водой и убедитесь, что весь воздух удален из кольца, затем подсоедините насосное оборудование.

3) Создайте в кольце давление, равное расчетному (PN) для испытательного кольца при стабильной скорости.

4) После создания давления, равного PN, в кольце выдержите давление испытания стабильным в течение 5 минут.

5) Спустя 5 минут увеличьте давление на 1,5×PN с той же стабильной скоростью.

6) Выдержите давление стабильным в течение 5 минут.

7) Спустя 5 минут увеличьте давление до 2,1×PN с той же стабильной скоростью.

8) Выдержите это испытательное давление в течение 100 часов.

9) При успехе увеличьте давление на 0,2×PN.

10) Повторяйте шаги 8) и 9) до появления повреждения.

11) Запишите давление, при котором произошло повреждение, и время до повреждения.

12) Запишите вид повреждения.

Результаты испытания на живучесть в течение 100 часов обычно используют в качестве первой оценки того, способно ли кольцо выдерживать условия испытания по требованиям испытаний на надежность. Цель испытания давлением на живучесть в течение 100 часов обычно составляет как минимум давление 2,3×PN.

Испытание на надежность

Для испытаний соединений высокого давления на живучесть в течение 1000 часов выполняют согласно стандарту ASTM D1598. Температура испытания равна расчетной температуре эксплуатации в конкретном проекте, и давление испытания стандартизировано как 2,1×PN. Для стандартизации испытание обычно выполняют при 65°С или 95°С, поскольку эти температуры испытания охватывают большинство требований заказчиков. В действительности давление при испытании в течение 1000 часов будет колебаться в зависимости от заказчика, спецификации и/или требований к проекту. Для проектов развития давления испытания стандартизировано как 2,1×PN, поскольку оно охватывает большинство требований заказчиков.

Пример процедуры испытания на живучесть в течение 1000 часов

1) Соберите кольцо с фланцами и убедитесь в соответствующих мерах безопасности на месте.

2) Наполните кольцо с фланцами водой и убедитесь, что весь воздух удален из кольца, затем подсоедините насосное оборудование.

3) Дайте кольцу стабилизироваться при температуре испытания в течение 24-48 часов.

4) Создайте в кольце давление, равное расчетному (PN) при стабильной скорости.

5) После создания давления в кольце выдержите давление стабильным в течение 5 минут.

6) Спустя 5 минут увеличьте давление на 1,5×PN с той же стабильной скоростью.

7) После создания давления в кольце выдержите его стабильным в течение 5 минут.

8) Спустя 5 минут увеличьте давление до 2,1×PN с той же стабильной скоростью.

9) Выдержите это давление испытания в течение 1000 часов.

10) При успехе увеличьте давление на 0,2×PN.

11) Повторяйте шаги 9) и 10) до появления повреждения.

12) Запишите давление, при котором произошло повреждение, и время до повреждения.

13) Запишите вид повреждения.

В вышеприведенных примерах процедур испытаний используют воду, поскольку она обычно является легко доступной текучей средой, при этом также являясь агрессивной средой для стекловолоконной трубы. Однако предусмотрены и другие текучие среды, которые можно использовать вместо воды или в дополнение к ней.

Результаты испытаний нагнетаемых соединений

До настоящего времени разработка нагнетаемого соединения успешно прошла стадию проверочных испытаний; далее предусмотрена стадия испытаний на надежность. Некоторые из результатов, полученных до сих пор, приведены в Таблицах 8 и 9.

Описанное выше включает примеры одного или нескольких вариантов осуществления. Конечно, невозможно описать каждое вероятное сочетание компонентов или методик для целей описания вышеупомянутых вариантов осуществления, но средний специалист в данной области техники признает, что возможны и многие другие сочетания и изменения разных вариантов осуществления. Соответственно, описанные варианты осуществления предназначены для того, чтобы охватывать все такие изменения, модификации и варианты, которые подпадают под сущность и объем прилагаемых пунктов формулы изобретения. Кроме того, в той степени, в которой термин "включает" используется в подробном описании или формуле изобретения, он предназначен для того, чтобы быть охватывающим также как термин "включающий", поскольку "включающий" интерпретируется при применении как переходное слово в пункте формулы изобретения.

При этом понимается, что многие дополнительные изменения могут быть внесены специалистами в данной области техники в подробности, материалы, этапы и расположение деталей, которые описаны и проиллюстрированы для объяснения характера предмета изобретения, но в рамках основной идеи и объема предмета изобретения, который определен в прилагаемой формуле изобретения.

Реферат

Группа изобретений относится к системе для соединения трубы из армированной термореактивной смолы (АТС), включающая: первую АТС-трубу с втулочной частью, причем втулочная часть имеет первую соединительную поверхность; вторую АТС-трубу с муфтовой частью, выполненной в такой форме, чтобы принимать втулочную часть, причем муфтовая часть имеет вторую соединительную поверхность; и полость между первой соединительной поверхностью и второй соединительной поверхностью, причем полость формируется, когда втулочную часть вводят с натягом в муфтовую часть; и нагнетаемый/отверждаемый материал, находящийся в полости. Помимо этого, предложен способ соединения АТС-трубы, включающий следующие этапы: посадка с натягом втулочной части первой трубы в муфтовую часть второй трубы с формированием полости между втулочной частью и муфтовой частью; нагнетание соединительного состава в полость и отверждение соединительного состава. Изобретение упрощает процесс монтажа и повышает надежность соединения. 3 н. и 9 з.п. ф-лы, 27 ил., 9 табл., 7 пр.

Комментарии