Устройство для сварных соединений труб - RU2717463C1

Код документа: RU2717463C1

Чертежи

Описание

ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Строительство трубопроводов из углеродистой стали для транспортировки текучих сред осуществляется посредством последовательного соединения длинноразмерных труб (6 метров, 12 метров, 18 метров). Трубы такой протяженности подлежат обработке и нанесению покрытия изнутри и снаружи на месте производства, прежде чем они будут направлены к месту применения. Как внешнее, так и внутреннее покрытия выполняют функцию защиты труб от коррозии и определяются изготовителем в соответствии с инженерными требованиями конкретного проекта.

Важно отметить, что существуют концептуальные различия между трубами и каналами в зависимости от их диаметра и толщины. Тем не менее, основное различие заключается в том, что в одном случае линия транспортировки образует конструктивный элемент и относится к трубе, а в другом предназначена только для транспортировки без требований к конструкции и относится к каналу. Например, в теплообменнике применяют каналы, а в линии транспортировки текучих сред больших протяженностей применяют трубы. С учетом этих отличий, в настоящей заявке на патент речь идет о применении труб из углеродистой стали диаметром равным или превосходящим 152,4 мм (6 дюймов), с соблюдением всех требуемых для них норм.

Углеродистая сталь используется в производстве труб для транспортировки воды (промышленной, морской или питьевой), газо- и нефтепроводов, пожарных сетей, подачи конденсата, пара, сжатого воздуха и иных текучих сред, предусмотренных изготовителем. В случае транспортировки коррозионных жидкостей трубы из углеродистой стали должны быть защищены от коррозии посредством подходящего покрытия. Самое часто используемое антикоррозионное покрытие - покраска труб изнутри и снаружи, которая осуществляется на месте производства. Краски могут быть как жидкими, так и порошковыми (например, эпоксидный порошковый праймер (FBE), также используются системы антикоррозионного протравливания.

Покраска труб для транспортировки текучих сред изнутри производится по схеме с наложением двух или трех слоев краски общей толщиной 0,5-0,8 мм. Эти схемы обязаны обладать высокой адгезией как с металлической основной, так и между слоями краски и формировать единый однородный слой, они разрабатываются в соответствии с химическими и физическими характеристиками транспортируемых текучих сред.

Другие типы внутренних покрытий, употребляемых для труб из углеродистой стали, представляют из себя пластиковые рукава (лайнеры), которые вставляются внутрь трубы и наружный диаметр которых равен или немного больше внутреннего диаметра трубы. Контакт лайнера с трубой является только поверхностным, адгезия к металлу отсутствует. Лайнеры рекомендуются к использованию в трубопроводах для транспортировки таких высокоабразивных текучих сред, как измельченная руда и рудные концентраты.

Покрытия, которые рассматриваются в настоящей заявке на патент, относятся исключительно к краскам и прочим покрытиям со стопроцентной адгезией к металлу и не включают лайнеры и прочие защиты, помещающиеся внутрь трубы и не имеющие сцепления с ней.

Когда при строительстве канала или трубопровода используется ручная дуговая сварка или система сварки MIG, температура в точке сварки превышает 1300°С, что приводит к повреждению, оплавлению и карбонизации внутреннего и наружного покрытий на расстоянии до 20 мм от сварной точки, оставляя в этой зоне незащищенную сталь. И если внешнее покрытие возможно отремонтировать, еще на этапе строительства канала или трубопровода и обычно не нарушая срока работ, то ремонт внутреннего покрытия подразумевает использование человеческих ресурсов, оборудования и операций, усложняющих рабочий процесс. Из-за высокой сложности ремонтных работ внутри канала, вероятность высокого качества данных работ низка, особенно если невозможно провести техническую экспертизу, способную подтвердить или гарантировать качество ремонта. В связи с вышесказанным, на практике внутреннее покрытие зачастую не ремонтируется, в результате чего трубопровод с самого начала подвергается риску преждевременной коррозии в зонах сварных соединений.

Кроме нарушения целостности покрытия в зоне сварных соединений, процесс сварки сопровождается появлением зоны термического влияния (ЗТВ) вокруг соединения. Неудобство ЗТВ состоит в том, что она порождает остаточное напряжение, создающее в системе критические сектора, соответствующие анодным центрам, на которых коррозия развивается быстрее. Из-за отсутствия в этих зонах антикоррозионной защиты, поскольку покрытие было повреждено теплотой сварки, коррозионный процесс на соединениях ускоряется в степени, зависящей от характеристик транспортируемых текучих сред.

Например, трубопровод протяженностью в 120 км, построенный из труб длиной 12 метров, будет иметь 10000 сварных соединений, а соответственно, 10000 критических зон по всей длине линии, возникших по причине повреждения внутреннего покрытия.

Когда коррозия доходит до появления разрывов, работа трубопровода должна быть остановлена, бесперебойность процесса затрудняется, а также снижаются показатели полезного срока эксплуатации трубопровода. Прямые затраты на ремонт бывают высоки, но, зачастую, незначительны по сравнению с косвенными издержками в результате остановки трубопровода.

ЗАДАЧА

Основной задачей данной заявки на патент является предложение легкого, эффективного и постоянного решения для проблемы коррозии на сварных соединениях, возникающих внутри труб из углеродистой стали.

СУЩЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Основными индустриями, нуждающимися в транспортировке различного рода текучих сред по трубам, являются горнодобывающая, очистная, энергетическая и нефтехимическая отрасли.

Наиболее используемым для линий подачи текучих сред материалом является углеродистая сталь, благодаря ее высокой механической прочности, способности выдерживать повышенное давление, легкости сварки и невысокой стоимости по сравнению с другими материалами, такими как нержавеющая сталь, которая отлично переносит химическое воздействие многих агрессивных жидкостей и не нуждается в защитном покрытии. Основным ограничением для использования нержавеющей стали является то, что во время процесса сварки образуются остаточные напряжения, которые, если их не снять, провоцируют коррозию под местом напряжения в зоне сварного шва.

Также в трубопроводах для транспортировки текучих сред используются трубы из полиэтилена высокой плотности низкого давления (ПНД), из армированного стекловолокном полипропилена (FRP) и из поливинилхлорида (PVC), но все они ограничены в своей механической прочности и способности выдерживать высокие нагрузки.

Трубы из углеродистой стали разрабатываются согласно механическим и транспортным требованием каждого отдельного проекта. Такие характеристики труб, как дизайн, диаметр, толщина стенки и тип стали определяются изготовителем, согласно международным нормам (ANSI, ASME, API, AWS, ISO, ASTM, DIN и др.).

Трубопровод может быть как надземным, покоящимся на опорах над грунтом, так и подземным, покоящимся на песчаном ложе. По причине безопасности линии и/или для ее защиты от третьих лиц трубопроводы большой протяженности предпочитают делать подземными.

Соединения труб, которые используются для строительства трубопроводов, могут быть как механическими, так и сварными. Последние обладают повышенной герметичностью и более выносливы для работы под высоким давлением.

Механические соединения используют системы винтов, стягивающих стыки. Наиболее используемые соединения: фланцевые, болтовые (Виктаулик), муфтовые (Дрессер). Среди основных неудобств такого типа соединений можно назвать дефекты прокладок и систем герметизации, что приводит к протечкам и коррозии в результате зазоров, а кроме того, многие подобные соединения не подходят для сетей, работающих под высоким давлением. Бессварные соединения используются преимущественно в надземных трубопроводах, в связи с более простым обнаружением в них места дефекта.

В подземных трубопроводах предпочтительнее сварные соединения, однако неудобством является то, что тепло сварки оплавляет и локально повреждает внутреннее покрытие труб.

Для образования электрохимической коррозии необходимо сосуществование четырех элементов: анода, катода, электролита и проводника, в отсутствии по крайней мере одного из которых коррозия останавливается или не образуется вообще. Антикоррозионные покрытия погашают действие электролита.

Углеродистые стали представляют из себя сплавы, которые по своему химическому составу и металлургическим характеристикам обладают разным электрохимическим потенциалом на поверхности, благодаря чему формируются анодные (подверженные коррозии) и катодные (защищенные) зоны. Поскольку обе зоны расположены на одной поверхности и находятся в непосредственном контакте, происходит образование электрохимических клеток, которые при контакте с электролитом приводят к коррозии, разрушению и потере материала в анодных зонах.

Согласно требованиям к использованию, рынок предлагает различные типы углеродистой стали, отличающиеся по химическому составу и электрохимическому потенциалу. Эта разница электрохимических потенциалов приводит к тому, что их контакт в присутствии электролита способен создать гальваническую батарею и привести к ускоренной коррозии анода. Сварочные электроды для углеродистой стали должны быть совместимыми со сталью, из которой изготовлены трубы, и выбираются в соответствии с этим.

Что касается затрат на исправление ущерба, причиненного коррозией, мы можем разделить их на прямые и косвенные. Прямые затраты соответствуют непосредственному устранению дефекта, в то время как косвенные подразумевают ущерб или потери для производства за время остановки. В зависимости от масштаба и/или места дефекта, косвенные затраты могут в разы превышать прямые.

Цифровые показатели ущерба, причиненного коррозией, крайне высоки, однако международной статистики по этому вопросу не существует. Тем не менее, исследования, проведенные NACE (Международная ассоциация инженеров-коррозионистов) в США указывают на то, что только прямые затраты в результате глобальных потерь из-за коррозии за 1998 год в США составили 3,1% от ВВП, из которых 0,54% от ВВП приходится на долю трубопроводов (47,9 миллиардов долларов), кроме того, в отчете организации Alberta Energy Regulator (Канада) от 2013 года указывается, что от общего количества повреждений трубопроводов в период с 1990 по 2012 гг. 54,8% соответствует повреждениям по причине внутренней коррозии.

После анализа соответствующей литературы и последних крупных проектов мирового уровня в области строительства трубопроводов мы пришли к выводу о том, что современный рынок не предлагает решений для проблемы внутренней коррозии в зонах сварных соединений.

Ниже представлен сравнительный анализ настоящей заявки на патент и существующих на данный момент аналогов:

Патент на изобретение GB 709794 от 02 июня 1954 г.:

Целью этого патента является исключительно избежание попадания сварочного шлака и капель металла внутрь трубы.

Дизайн предполагает кольцевую камеру, которая выполняет роль уловителя капель и сварочного шлака, но не включает и не упоминает защиту внутреннего покрытия в зоне сварных соединений.

Поскольку зазор на месте соприкосновения кольцевой камеры с текучей средой, транспортируемой по трубопроводу, не запечатан, вероятно ее попадание в камеру и возникновение коррозии внутри нее, а также контактной щелевой коррозии самого зазора. Иначе говоря, данное изобретение не решает проблему внутренней коррозии в зонах сварных соединений, что является основной задачей изобретения, описываемого в настоящей заявке.

Вышеприведенный анализ указывает на полное отличие области применения и задачи этого патента от настоящей заявки на патент.

Патент на изобретение US 4640532 A от 03 февраля 1987 г.:

Изобретение, описанное в данном патенте, используют охлаждающую жидкость принудительной циркуляции (вода, холодный воздух и др.) для снижения нагревания при сварке. То есть, идея изобретения заключается в абсорбции тепла путем введения дополнительного элемента, без которого надлежащего эффекта добиться будет невозможно. Исходя из этого, использование запатентованного изобретения предполагает наличие компрессоров, генераторов энергии и насосов, что увеличивает уровень сложности и затраты на строительство трубопровода, не говоря о постоянном контроле температуры в момент сварки и приостановления процесса в случае превышения установленных температурных значений, то есть, сварочные работы ограничиваются и подчиняются необходимости снижать температуру до желательного уровня, что технически неприменимо и практически неосуществимо.

Анализ патента указывает на то, что данное изобретение было разработано исключительно для труб, использующих в качестве внутренней защиты пластиковые пластины (лайнеры), и ориентировано единственным и специальным образом на абразивные жидкости, то есть, текучие среды с высокой плотностью, а также суспензии твердых веществ (измельченная руда, рудные концентраты и т.д.)

Кроме того, по окончании сварки, желоба, по которым циркулирует охлаждающая жидкость, необходимо заполнить жидкой эпоксидной смолой. Эпоксидные смолы полимеризируются и застывают путем добавления отвердителя, становящегося частью конечного продукта. Реакция между этими компонентами является экзотермической и в зависимости от объема смолы, выделяемое тепло может превысить 250°С. И поскольку охлаждение системы уже невозможно из-за заполнения желобов эпоксидной смолой, выделенное тепло способно передаться через металл трубы на покрытие (лайнер) и расплавить или деформировать его.

Данному запатентованному изобретению уже почти 30 лет, но судя по всему, оно до настоящего момента так и не получило промышленного применения, несмотря на то, что автором изобретения является предприятие по индустриальному монтажу Мс CONELL DOWELL CONTRUCTORS Ltd. Факт нулевого применения этого изобретения в промышленности не связан с его стоимостью, поскольку в самом патенте указано, что оно обходится дешевле привычных для использования в трубах с лайнерами фланцев, а технико-экономический анализ указывает на то, что, скорее всего, основным препятствием промышленного использования этого патента является слишком сложное обеспечение процесса его применения, которое, к тому же, не решает проблему коррозии сварных соединений труб, поскольку устройство представляет открытый зазор между лайнерами, что приводит к крайне вредной и разрушительной щелевой коррозии.

Резюмируя, можно сделать вывод о том, что дизайн, технические свойства, тип внутреннего покрытия, система уменьшения тепла сварки, тип текучей среды, материалы и сложность применения данного патента не могут сравниваться и не имеют ничего общего ни по охвату, ни по задачам, ни по области применения с настоящей заявкой на патент.

Патент на изобретение WO 2008/113248 А1 от 25 сентября 2008 г.:

Так же как и вышеописанное изобретение US 4640532 A, изобретение, описываемое в данном патенте, использует в качестве системы уменьшения тепла сварки охлаждающую жидкость, которая течет по небольшому желобку под сектором сварки, то есть, идея изобретения состоит в том, чтобы абсорбировать тепло путем внедрения дополнительного элемента, без которого эффект невозможен.

Исходя из этого, это изобретение требует наличие генераторов энергии, компрессоров и насосов, что усложняет конструктивный процесс по сравнению с тем, как он обычно осуществляется.

Если к этому добавить необходимость заделки отверстий, через которые осуществляется инъекция и циркуляция охладителя, различную аппаратуру, материалы и затраты, необходимые для полевого применения изобретения, то затраты, сроки и уровень сложности в процессе строительства трубопровода увеличатся. Обобщая вышесказанное, дизайн, технические свойства, система уменьшения тепла сварки, требования к установке, материалы и дополнительные процедуры, необходимые для полевого применения патента, не могут быть сравнены и не являются эквивалентными настоящей заявке на патент.

Патент на изобретение GB 1359676 A от 10 июля 1974 г.:

Данное изобретение относится к трубопроводам для волновых передач, которые использовались в прежние времена преимущественно в телекоммуникациях, его дизайн предполагает трубы с наличием внутри воздуха или других элементов, но не подходит для транспортировки воды и текучих сред типа соляных растворов. Технические нормы и требования для сферы коммуникацией присущи только данной области и отличаются от норм и требований, действующих в области линий транспортировки текучих сред.

Внутреннее покрытие стальных труб, о котором идет речь в данном патенте, предполагает применение продуктов двух типов (система дуплекс), что соответствует базовому покрытию из металла-проводника (медь, алюминий, олово и т.д.) и диэлектрик для конечной обработки (лак, смола, краска или пластик). Защитные покрытия типа дуплекс не могут применятся для текучих сред, имеющих свойства проводника (электролитов), поскольку электрохимический потенциал металла базового покрытия отличается от потенциала углеродистой стали и контакт между ними приведет к созданию гальванической батареи, в присутствии электролита более анодный металл повредится и будет растворен более катодным. В этом смысле, такие металлы, как медь и олово являются более катодными по сравнению с углеродистой сталью и в присутствии электролита (воды или соляных растворов) защитное покрытие повредит саму трубу, в то время как алюминий, будучи более анодным по сравнению со сталью, будет поврежден ею.

С другой стороны, диэлектрические покрытия обладают ограниченной устойчивостью к химикатам и воде и наносятся одним очень тонким слоем (не более 0,2 мм). Оба фактора не позволяют использовать диэлектрические покрытия в условиях постоянного и непрерывного контакта с водой или соляными растворами.

Кроме того, данное изобретение состоит из трех деталей, две из них являются конечными, а третья - фланец, действующий в качестве перемычки для осуществления сварного соединения труб над основной трубой. Такой метод позволяет избежать повреждений покрытия данного типа труб, но не предотвращает коррозионные процессы на самом сварном соединении, в частности, щелевую коррозию, возникающую в зоне соединения двух труб. Эта зона не защищена и в присутствии влаги или другого агента начнется коррозионный процесс, который ускорится после того, как затронет покрытие.

Изобретение датировано 1974 г. и в настоящее время данная технология заменена оптическим волокном.

Резюмируя, область техники, дизайн, технические свойства, качества покрытий и механические свойства данного патента не могут сравниваться и не имеют никакой связи с данной заявкой на патент.

Патент на изобретение US 2273154 A от 17 февраля 1942 г.:

Данное изобретение подразумевает защиту внутреннего покрытия в зоне сварных соединений путем наложения двух труб, одна из которых вкладывается внутрь другой. Внутренняя труба создает препятствие и делает внутреннюю стенку трубы более узкой, что негативно сказывается на свободной циркуляции жидкости и вызывает микротурбулентность. Данный эффект усиливается, если препятствие направлено против потока текучей среды. Помимо воспрепятствования прохождению текучей среды, внутренняя труба создает зазор с внутренней стенкой внешней трубы, что ускоряет коррозию последней.

Дизайн этого изобретения от февраля 1942 г. предполагает сложные в изготовлении детали и не имеет инструкций для правильной сборки и соединений деталей в процессе строительства трубопровода.

Резюмируя, идея, дизайн, технические свойства, особенности, механические и гидравлические свойства и сложность производства данного изобретения являются абсолютно отличными и не могут быть сравнены с настоящей заявкой на патент.

Патент на изобретение CN 103574197 A от 02 декабря 2014 г.:

Данное изобретение не устанавливает минимальную высоту частей и деталей, составляющих изобретение, что является фундаментальным для гарантии спонтанного рассеивания тепла сварки и необходимой механической выносливости в условиях высокой нагрузки и сейсмической активности, иначе говоря, предложенный дизайн сам по себе не позволяет изготовителю определить условия, которые необходимо соблюсти для успешного применения изобретения, поскольку толщина основной трубы должна быть базовым и важнейшим параметром для оптимального функционирования трубы в составе линии.

В добавление к вышесказанному, данное изобретение не решает проблему щелевой коррозии, соответствующую трем зазорам, возникающих в нижней части между деталью 1 и трубой; между деталями 1 и 2; между деталью 2 и трубой.

Резюмируя, особенности и механические свойства этого изобретения не ясны и могут быть истолкованы ошибочно, а следовательно, не подходят к решению проблемы глобально, как это делает настоящая заявка на патент.

Выводы на основе библиографического поиска:

Исходя из вышесказанного, приведенные патенты по идеям, задачам и области применения не могут сравниваться и не являются эквивалентами настоящей заявки на патент. На данный момент не существует гарантированного метода, применяемого в промышленном масштабе, который удовлетворял бы и/или обеспечивал решение проблемы коррозии в зоне сварных соединений труб из углеродистой стали.

Кроме того, в том, что касается инженерных решений проектов, подразумевающих установку труб из углеродистой стали, ни один из проектов, осуществленных за последние десятилетия на международном уровне, не обнаруживает доказательств того, что данная проблема была решена.

РЕШАЕМЫЕ ЗАДАЧИ

Основными причинами возникновения внутренней коррозии в трубах из углеродистой стали являются повреждения или отсутствие внутреннего антикоррозионного покрытия и возникновение зон термического влияния (ЗТВ).

Решением данной задачи является строительство трубопроводов с применением устройства или системы, которые позволят осуществлять сварные соединения, не повреждая внутреннее покрытие трубы, а также препятствующих возникновению ЗТВ внутри нее.

Ниже описывается решение, удовлетворяющее обоим условиям, а также соответствующее дизайнерским, операционным и конструктивным требованиям с изготовлению линий для транспортировки текучих сред. Дополнительно данное изобретение решает следующие задачи:

а. Форма, дизайн, параметры и размеры устройства, описанного в настоящей заявке на патент, позволяют рассеивать тепло, выделяемое при сварных работах, естественным и спонтанным образом, без необходимости внешнего охлаждения ни применения дополнительных элементов, усложняющих монтажные работы и/или увеличивающих затраты на строительство трубопровода.

б. Способность снижать температуру в зоне сварных соединений является постоянной, возобновляемой и независимой от атмосферных изменений.

в. При сборке трубных секций в полевых условиях с использованием деталей 1 и 2 данного устройства получается точный, постоянный и однородный зазор в 2-3 мм по кромкам внешних колец, что облегчает процесс сварки.

г. В процессе сварки центральных кромок колец, составляющих устройство, температура на внутренней стенке трубы не превышает 120°С +/- 20°С. Такие температурные условия может выдержать любое внутреннее красочное покрытие для труб, и поэтому внутреннее покрытие, нанесенное на месте изготовления, в зоне сварных соединений в процессе строительства трубопровода повреждениям не подвергается.

д. Такой температурный режим (максимум 120°С +/- 20°С), достигающийся благодаря устройству, предполагает трубы любой толщины с диаметром равным или превышающим 152,4 мм (6ʺ), при сварке методом МИГ и ручной дуговой сварке.

е. Возможно применение любых типов красочных покрытий, разработанных изготовителем, без риска их повреждения или разрушения. Это включает в себя покрытия, специфицированные в нормативах AWWA (Американская ассоциация водных работ) и других соответствующих нормах и спецификациях.

е. Упраздняется необходимость ремонта внутреннего покрытия во время строительства трубопровода.

ж. Обеспечивается устранение критических зон, где возможно возникновение коррозии, как на сварных соединениях труб, так и на самом устройстве.

з. Имеет промышленное применение, поскольку соответствует нормам ASME, ANSI, API и ASTM, являющимся основными в области требований к механическим и гидравлическим характеристикам труб.

и. Процедура сварки устройства не зависит от внешних условий и может быть стандартизирована для каждого конкретного проекта согласно норме AWS (Американская ассоциация сварщиков).

й. Помимо того, что данное изобретение соответствует всем требованиям международных норм к разработке и изготовлению труб, его использование позволяет поддерживать нормальные строительные стандарты и процедуры и не противоречить устоявшимся мировым практикам строительства каналов и трубопроводов.

к. Позволяет снизить затраты на строительство трубопровода, как путем сокращения сроков проекта, так и снижения уровня сложности работ.

л. Детали, приваривающиеся к каждому концу трубы, обладают необходимой крепостью, чтобы не допустить деформацию трубы во время перемещения, перекладывания и хранения, что исключает необходимость коррекции возможных деформаций труб на момент их соединения, а также необходимость использования крестовин на концах труб.

м. Диаметр внешнего кольца деталей, составляющих устройство, больше диаметра трубы и выступает за ее пределы, выступая таким образом в качестве поверхности катания, поддерживая трубу над уровнем поверхности, что позволяет в значительной мере снизить риски повреждения наружного покрытия и затраты на его ремонт.

н. Дизайн устройства прост, оно легкое в производстве, прочное, устойчивое, позволяет избежать ущерба от коррозии в зоне сварных соединений, продлевая полезную жизнь трубы, и вносит существенную экономию, как на этапе строительства, так и на этапе эксплуатации трубопровода.

о. После сварки труб на месте применения оригинальное фабричное покрытие остается нетронутым и таким образом, качество антикоррозионного покрытия на соединениях соответствует качеству покрытия на остальных участках труб, что избавляет систему от критических точек.

п. Поскольку устройство, описанное в данной заявке на патент, не требует антикоррозионного обслуживания, оно обладает очень продолжительным сроком эксплуатации и надежно в использовании.

р. Устройство, описанное в настоящей заявке на патент, решает проблему внутренней коррозии сварных соединений труб - крупнейшую задачу соответствующей области инженерии, до сих пор нерешенную в мировых масштабах.

ОПИСАНИЕ РИСУНКОВ

Чертежи, приложенные к настоящей заявке на получение патента, соответствуют следующему описанию:

Фигура 1: Деталь 1

Фигура 2: Деталь 1. Фронтальная проекция

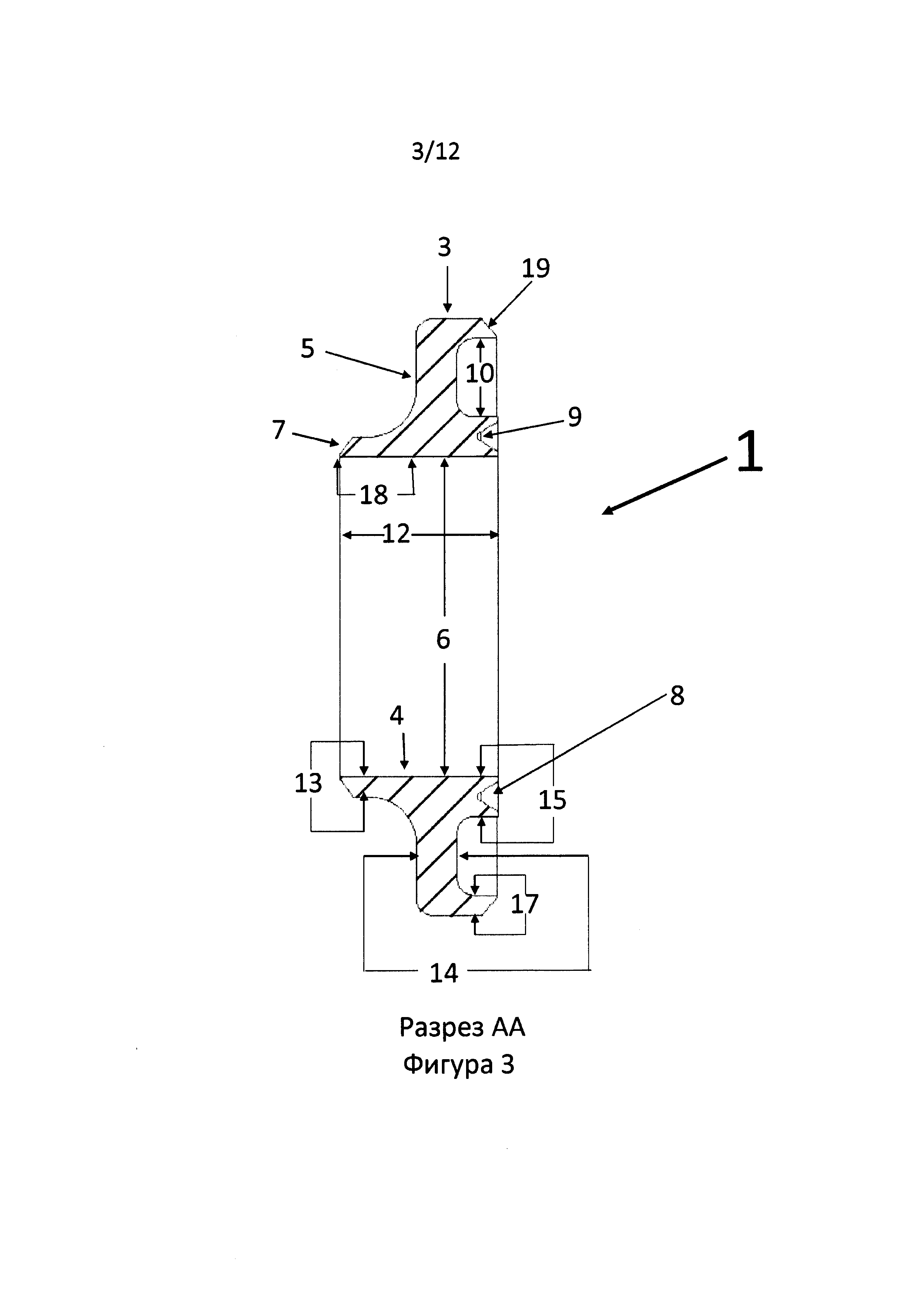

Фигура 3: Деталь 1. Разрез АА Фронтальной проекции

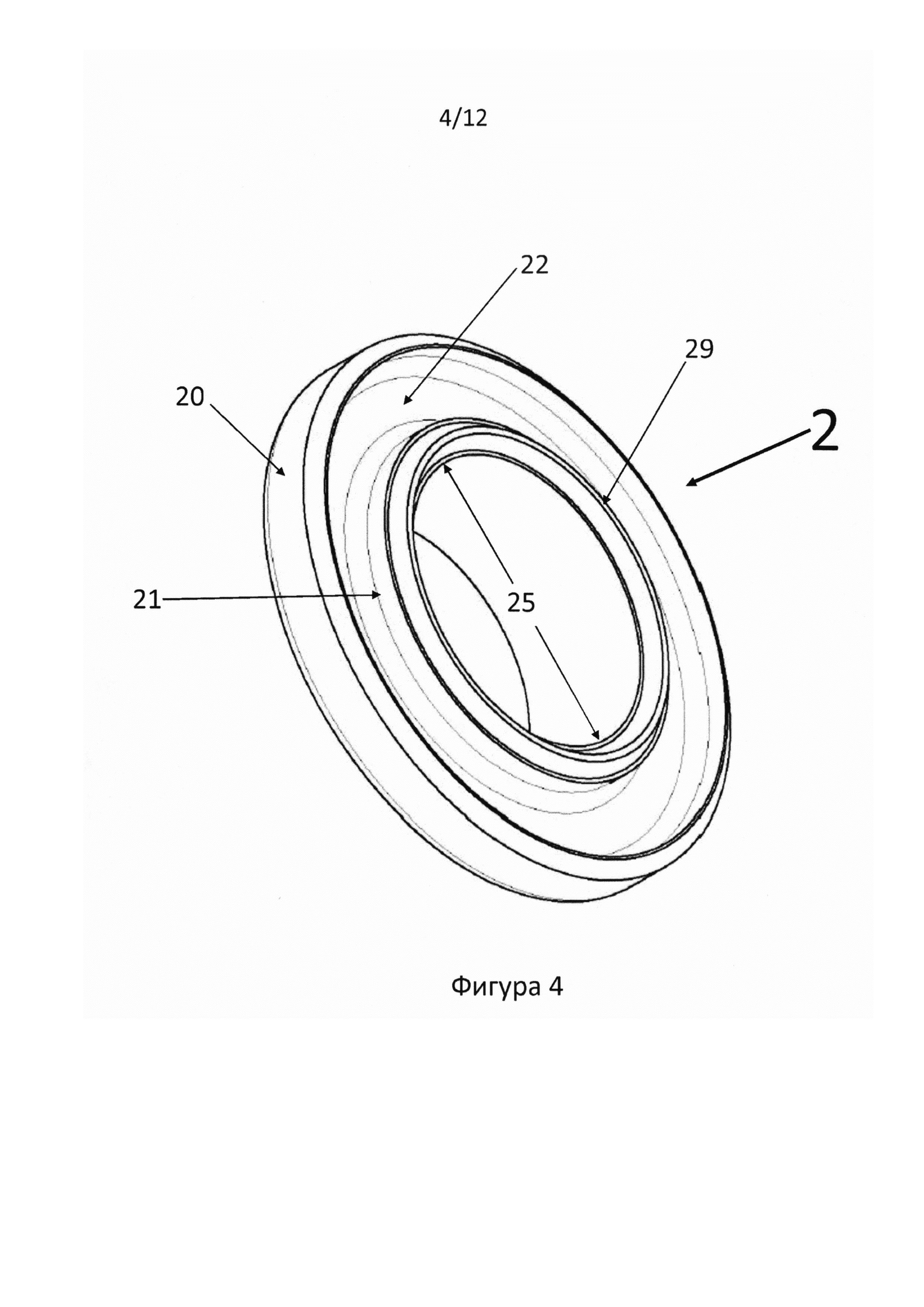

Фигура 4: Деталь 2

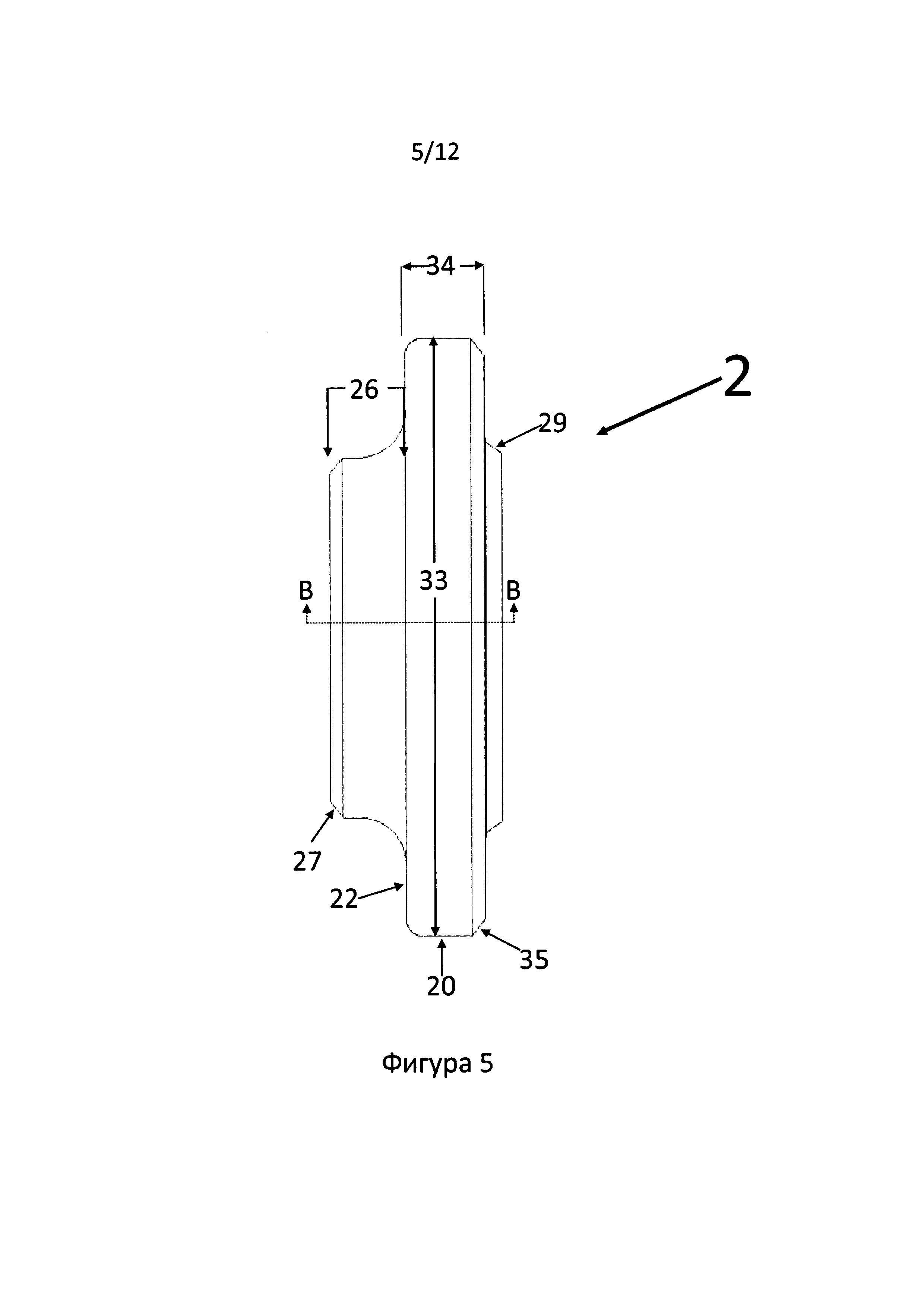

Фигура 5: Деталь 2. Фронтальная проекция

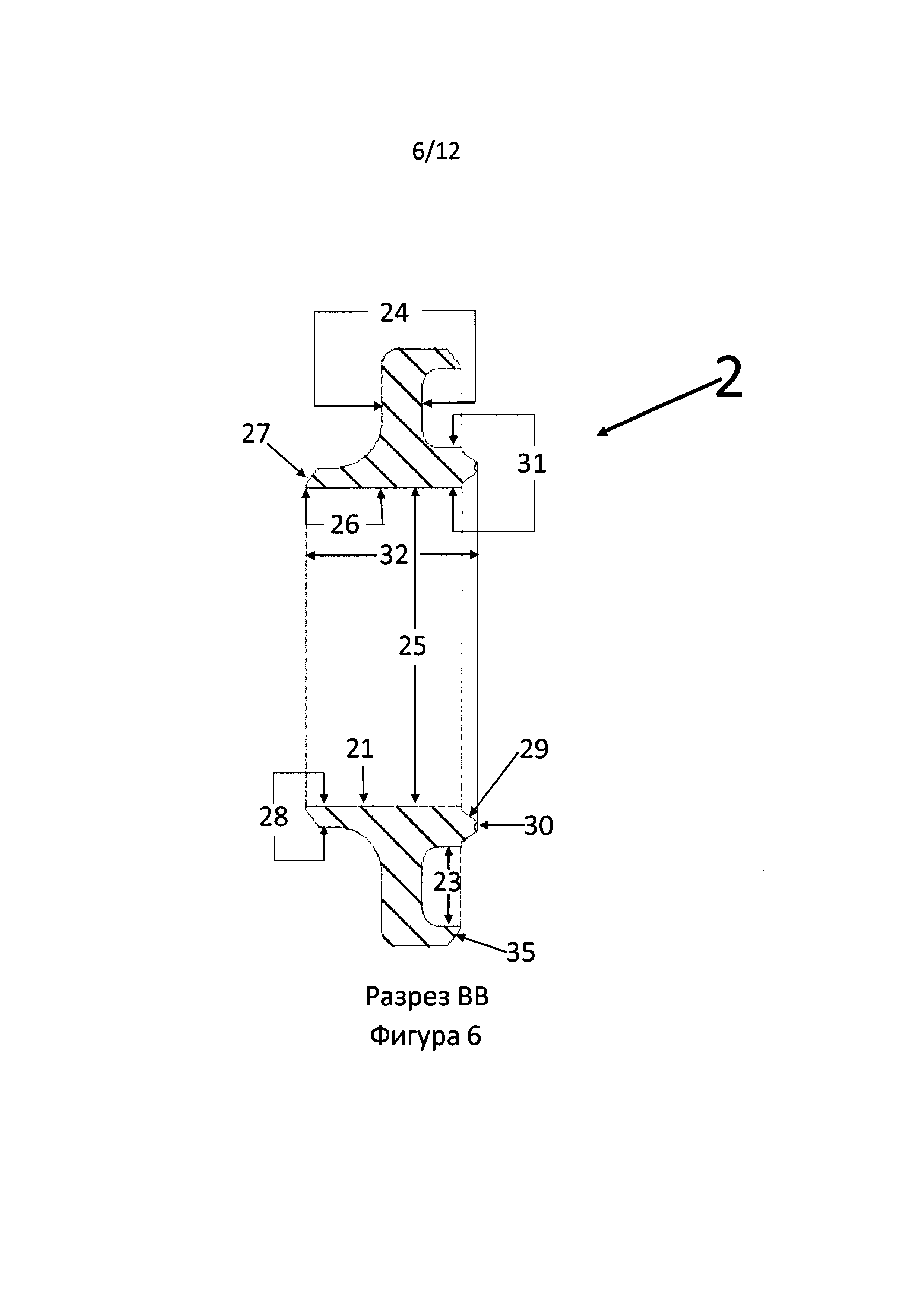

Фигура 6: Деталь 2. Разрез ВВ Фронтальной проекции

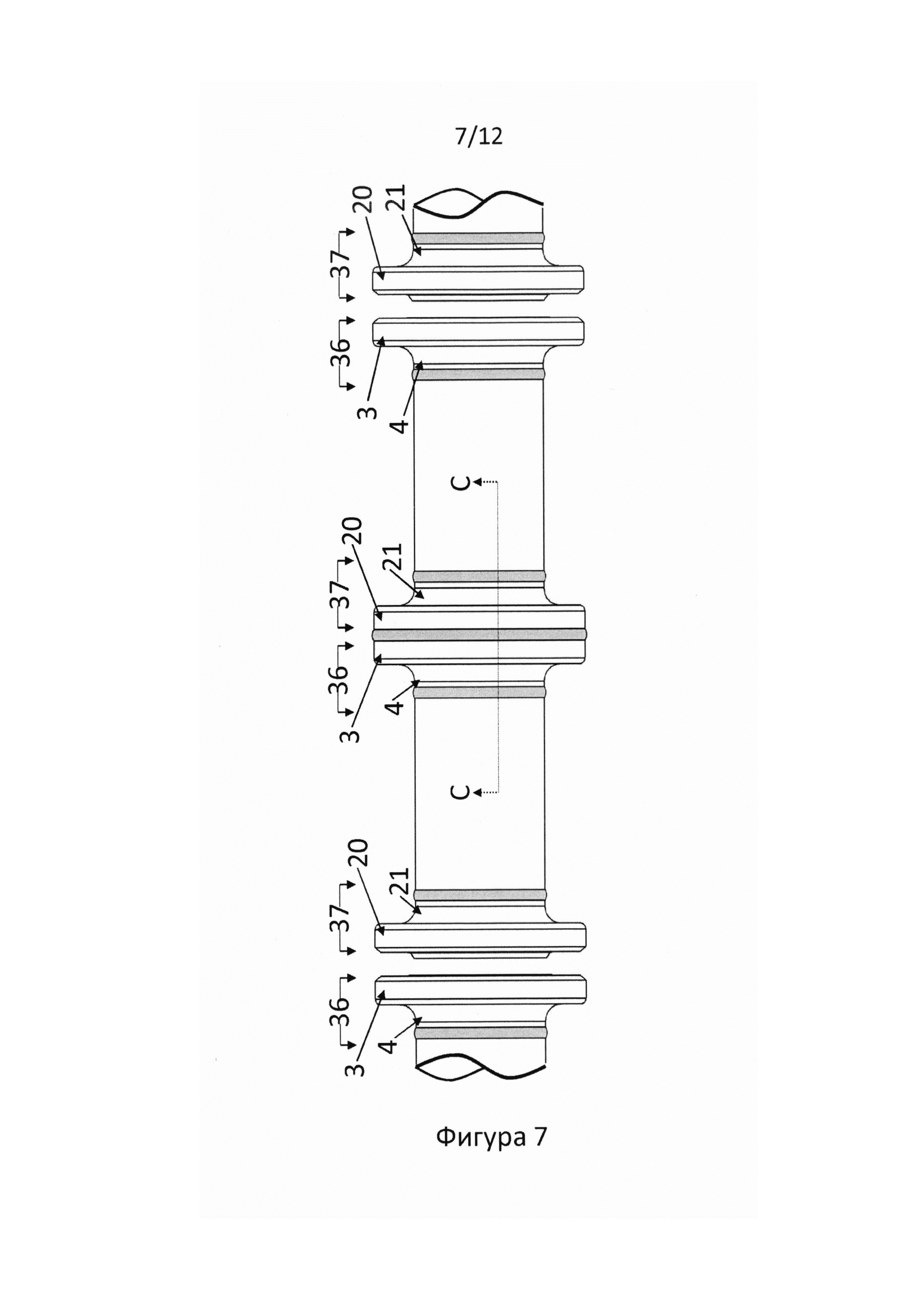

Фигура 7: Совмещение и монтаж труб

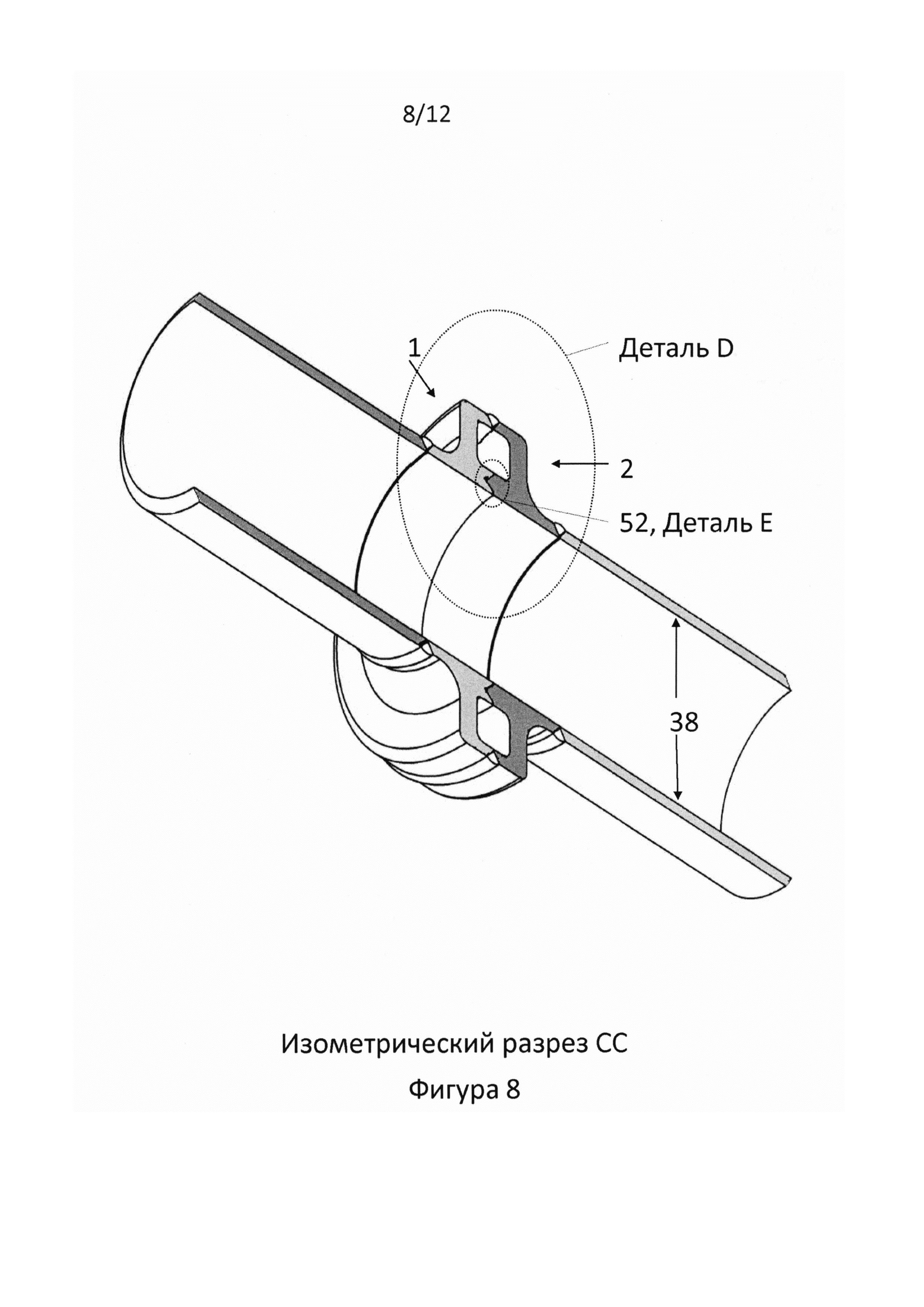

Фигура 8: Изометрический разрез СС Фиг. 7

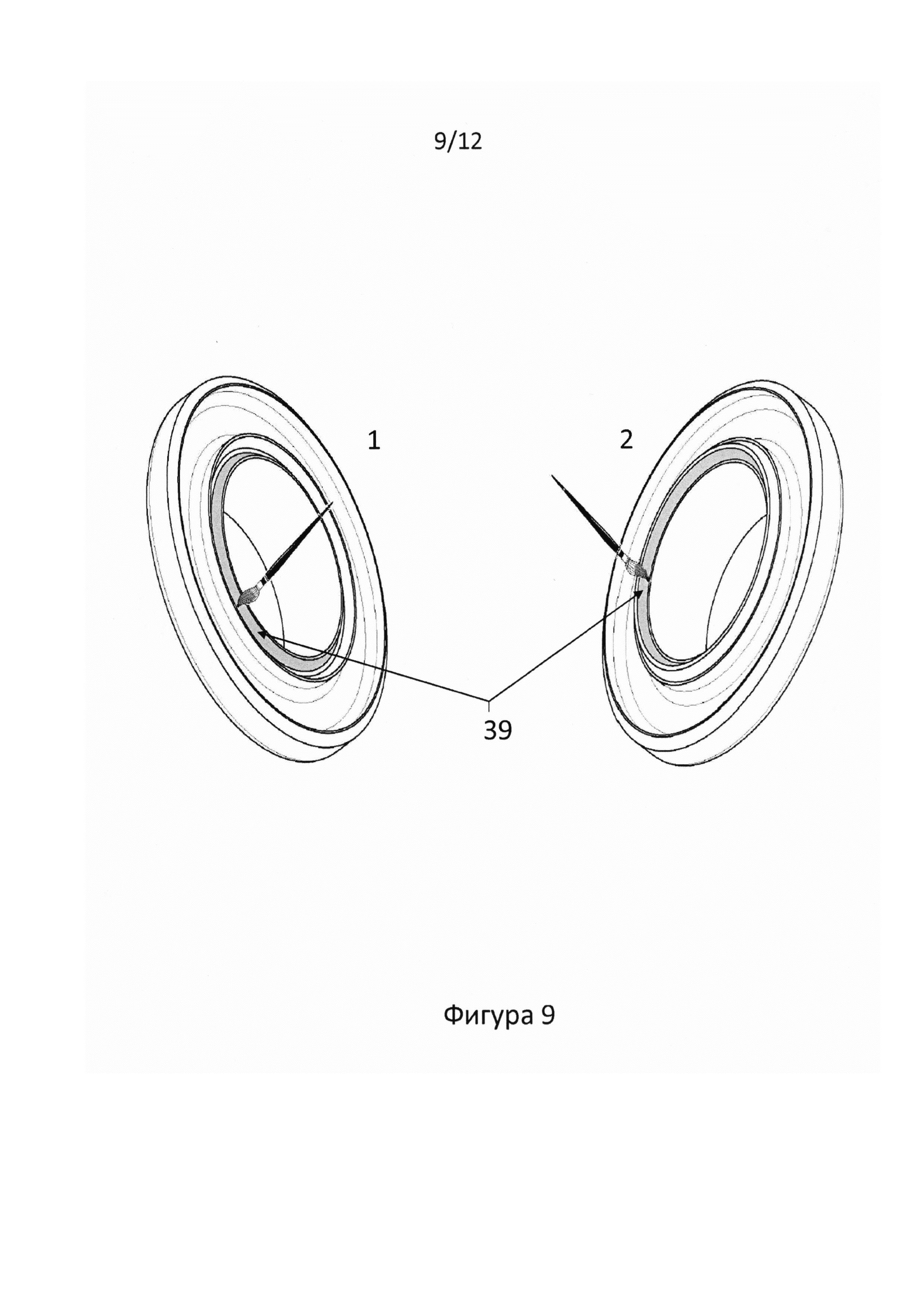

Фигура 9: Зона применения адгезива на внутренних кольцах Деталей 1 и 2

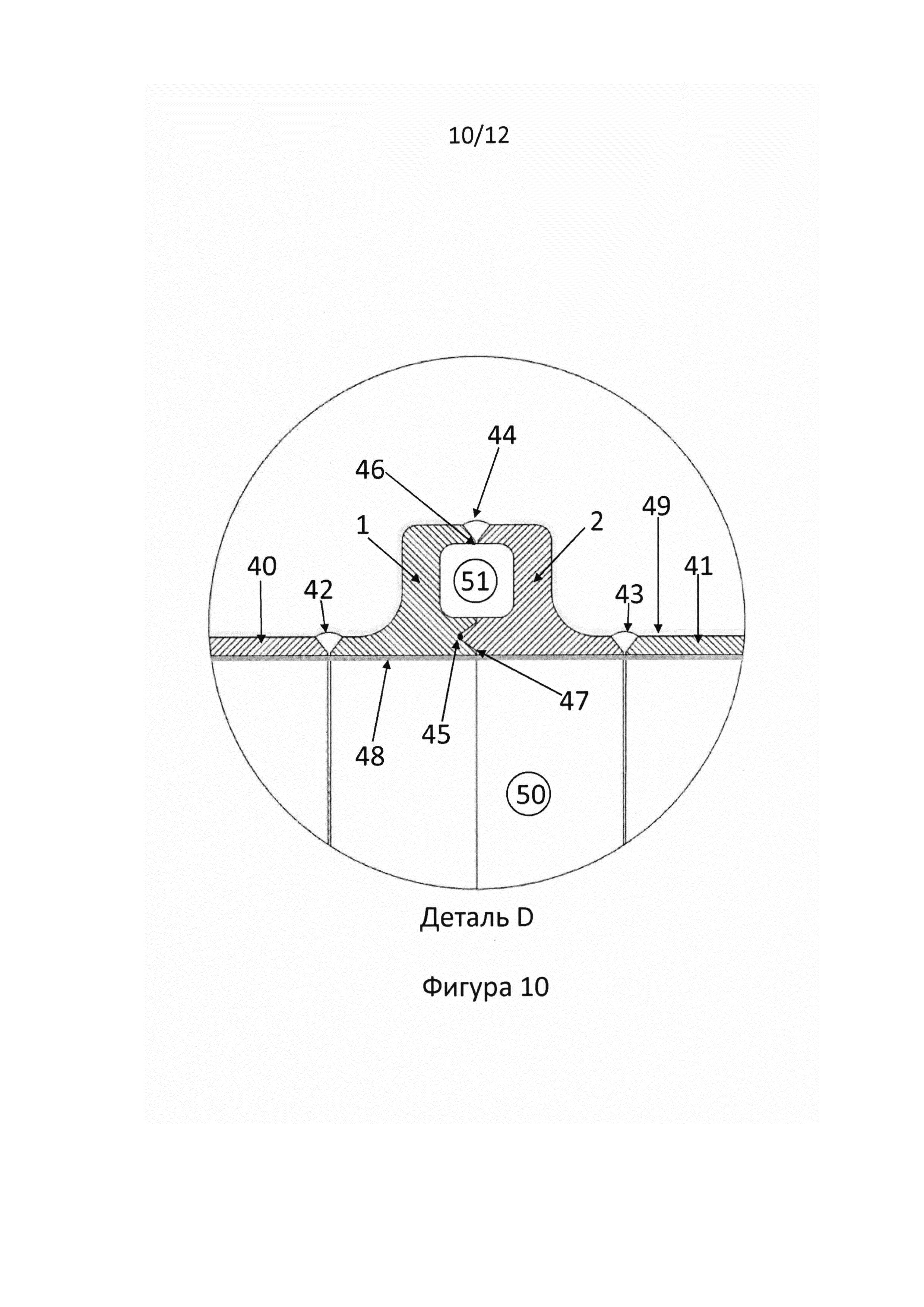

Фигура 10: Подробный рисунок Деталей 1 и 2 в собранном виде

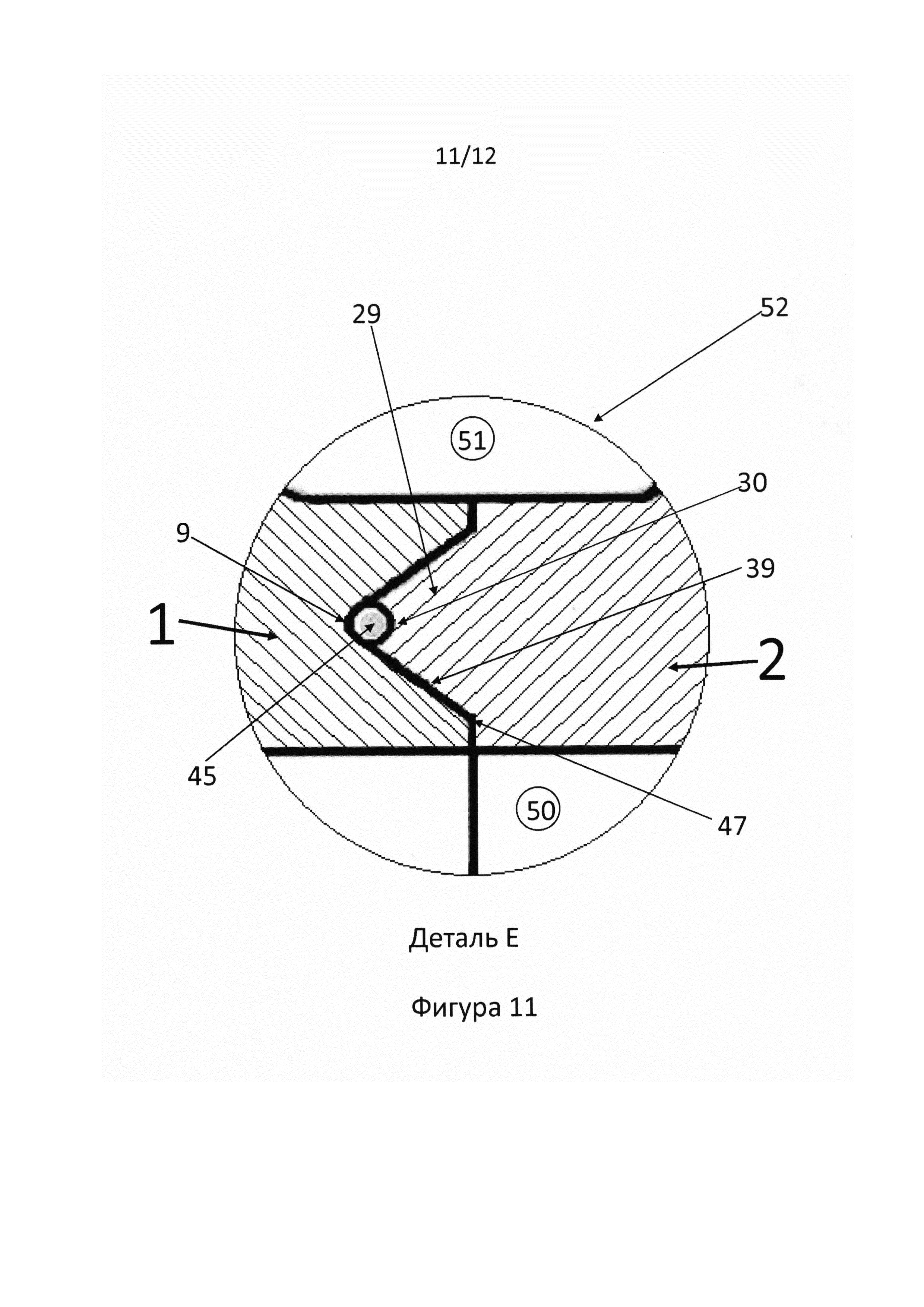

Фигура 11: Подробный рисунок зоны стыка между Деталями 1 и 2

Фигура 12: Схема рассеивания и распределения выделенного тепла и температура в точке сварки (Q1, Т1) между Деталями 1 и 2 18

ПОДРОБНОЕ ОПИСАНИЕ УСТРОЙСТВА

Устройство для установки на трубах, предотвращающее внутреннюю коррозию на сварных соединениях, так как не позволяет теплу от сварки повреждать внутреннее защитное покрытие труб, рассеивая это тепло спонтанным естественным путем, состоит из первой детали (1), которая соединяется со второй деталью (2), создавая замкнутое пространство (51), где обе детали (1 и 2) состоят из двух концентрических колец: внутреннего (4, 21), соответствующего диаметру трубы (38), и внешнего (3, 20), кольца соединены между собой полотном из твердой стали (5, 22); внутреннее кольцо (4) имеет паз (8), куда вставляется втулка (29) внутреннего кольца (21), а на дне паза (8) первой детали (1) имеется углубление (9) для размещения цилиндрического кольца из эластомерного фторированного полимера (45), а на торце втулки (29) второй детали (2) имеется вогнутая часть (30), прижимающая данное цилиндрическое кольцо (45) в углублении (9), а внутренняя зона контактных поверхностей (39) между внутренними кольцами (4, 21) защищается высокоадгезивным эпоксидным составом, тип сборки (52) деталей (1 и 2) позволяет оставить зазор в 2-3 мм (46) между внешними кольцами (3, 20), где осуществляется сварное соединение (44), при котором ширина (10, 23) полотна твердой стали (5, 22), разделяющего внутреннее и внешнее кольца обеих деталей (1 и 2) составляет не меньше 50 мм, и как толщина (14, 24) этого полотна твердой стали (5, 22), так и толщина зоны стыка (52) паза (8) детали (1) и втулки (29) детали (2) по меньшей мере вдвое превышают толщину трубы (40, 41).

Так же, внутреннее кольцо (4) имеет ширину (12) соответствующую минимум 30 мм плюс две толщины трубы (40, 41) плюс ширина приварного фланца (18), а внутреннее кольцо (21) имеет ширину (32) минимум соответствующую ширине втулки (29) плюс 20 мм плюс две толщины трубы (40, 41) плюс ширина приварного фланца (26).

В свою очередь, внешние кольца (3 и 20) имеют наружный диаметр (11 и 33) минимум соответствующий внутреннему диаметру трубы (38) плюс 100 мм плюс 6 толщин трубы (40, 41), а минимальная ширина (16 и 34) этих колец соответствует минимум 23,5 мм плюс две толщины трубы (40, 41).

Цилиндрическое кольцо из эластомерного фторированного полимера (45) выступает в качестве непроницаемой защиты, не позволяющей транспортируемой текучей среде (50) поступать внутрь замкнутого пространства (51) и провоцировать коррозию, а контактная зона (39) обеих сторон внутренних колец (4, 21), которая обрабатывается эпоксидным герметиком, имеет минимальное расстояние в 0,5 мм +/- максимум 20%, что предотвращает электрический контакт между поверхностями, находящимися по разные стороны зазора (47) и позволяет избежать щелевой коррозии деталей устройства.

Для вышеуказанных целей производится устройство из углеродистой стали, состоящее из двух деталей (1 и 2), которое в момент сварки на строительстве трубопровода естественным и спонтанным образом рассеивает большую часть образующегося тепла (Фигура 12), не затрагивая стенку трубы.

Описание, составные части и параметры деталей устройства показаны на Фигурах 1-6, подробно описанных ниже.

Деталь 1 (Фиг. 1, 2 и 3):

Деталь (1) состоит из двух концентрических колец, внешнего (3) и внутреннего (4), соединенных между собой полотном из твердой стали (5). Расстояние между этими кольцами (10) должно составлять минимум 50 мм. Толщина полотна из твердой стали (14), соединяющего кольца, должна быть минимум в два раза толще трубы (40, 41).

Внутреннее кольцо (4) соответствует той зоне устройства, по которой течет транспортируемая по трубе (50) текучая среда, и поэтому должно иметь такой же внутренний диаметр (6), что и труба (38). Толщина (13) внутреннего кольца (4) в зоне соединения с трубой должна соответствовать толщине трубы (40, 41), а его толщина (15) в зоне соединения с деталью (2) должна быть минимум вдвое больше толщины трубы (40, 41). Внутреннее кольцо (4) приваривается (42) к трубе, используя приварной фланец (18) с фаской (7). Минимальная ширина (12) внутреннего кольца (4) должна составлять 30 мм плюс 2 толщины трубы (40, 41) плюс ширина приварного фланца (18).

Внутреннее кольцо (4) имеет паз (8) для подсоединения и направления детали (2), в глубине этого паза имеется углубление (9), предназначенное для размещения цилиндрического кольца из эластомерного фторированного полимера (45), которое препятствует попаданию транспортируемой трубопроводом текучей среды внутрь устройства, герметично закрывая соединение между деталями (1 и 2), паз (8) должен иметь глубину минимум 10 мм.

Внешнее кольцо (3) имеет наружный диаметр (11), как минимум равный внутреннему диаметру трубы (38) плюс 100 мм плюс 6 толщин трубы (40, 41). Минимальная ширина (16) внешнего кольца (3) должна соответствовать 23,5 мм плюс 2 толщины трубы (40, 41). Толщина (17) внешнего кольца (3) должна соответствовать как минимум толщине трубы (40, 41) и иметь фаску (19) для приварки к внешнему кольцу (20) детали (2).

Деталь 2 (Фиг. 4, 5 и 6):

Деталь (2) состоит из двух концентрических колец: внешнего (20) и внутреннего (21), соединенных между собой полотном из твердой стали (22). Расстояние между кольцами (23) должно быть минимум 50 мм. Толщина полотна (24), соединяющего оба кольца, должна быть минимум в два раза больше толщины трубы (40, 41).

Внутреннее кольцо (21) соответствует той зоне устройства, по которой течет транспортируемая трубопроводом среда (50), поэтому должно иметь внутренний диаметр (25), соответствующий диаметру трубы (38), это внутреннее кольцо (21) приваривается к трубе (43) посредством приварного фланца (26) с фаской (27), той же толщины (28), что и труба (40, 41). На этом внутреннем кольце (21) существует втулка (29), выступающая из детали и служащая для совмещения с деталью (1), на краю втулки имеется вогнутая часть (30), которая прижимает цилиндрическое кольцо из эластомерного фторированного полимера (45) к выемке (9) паза (8) детали (1), толщина (31) внутреннего кольца (21) в месте соединения с деталью (1) должна быть минимум вдвое толще трубы (40, 41). Ширина (32) внутреннего кольца (21) должна соответствовать минимум ширине втулки (29) плюс 20 мм плюс 2 толщины трубы (40, 41) плюс ширина приварного фланца (26).

Внешнее кольцо (20) имеет наружный диаметр (33), соответствующий минимум внутреннему диаметру трубы (38) плюс 100 мм плюс 6-кратная толщина стенки трубы (40, 41). Ширина (34) внешнего кольца (20) должна составлять минимум 23,5 мм плюс 2 толщины трубы (40, 41). Внешнее кольцо (20) должно иметь фаску (35) для приваривая к внешнему кольцу (3) детали (1).

На Фиг. 7 показано совмещение труб на месте применения и конечный результат сборки с соответствующими наконечниками. Наконечник (36) соответствует концу трубы, соединенному с деталью (1), а наконечник (37) соответствует концу трубы, соединенному с деталью (2).

На Фиг. 8 показан вид устройства, соединенного с трубой внутреннего диаметра (38) в разрезе.

На Фиг. 9 показаны поверхности (39) деталей (1 и 2), на которые наносится эпоксидный герметик.

На Фиг. 10 показаны детали сваренного устройства в разрезе. Ниже следует их описание:

(40 и 41): Труба, толщина стенки указана изготовителем.

(42): Сварное соединение трубы с деталью 1 устройства с фаской в 38° ANSI В 16.5.

(43): Сварное соединение трубы с деталью 2 устройства с фаской в 38° ANSI В 16.5.

(44): Место сварки внешних колец деталей 1 и 2 устройства, с фаской в 38° ANSI В 16.5.

(45): Цилиндрическое кольцо из эластомерного фторированного полимера для герметизации соединения. Материал для изготовления кольца известен как фторэластомер марки Viton высокой химической резистентности.

(46): Расстояние в 2-3 мм между кромками внешних колец (3, 20) для сварки детали 1 с деталью 2.

(47): Поверхности зазора между деталями 1 и 2 устройства, которые обрабатываются эпоксидным герметиком (Фиг. 9).

(48): Внутренняя поверхность трубы с фабричной покраской.

(49): Наружная поверхность трубы с фабричной покраской.

(50): Внутреннее пространство трубы, по которой транспортируется текучая среда.

(51): Замкнутое пространство между деталями 1 и 2.

(1): Деталь 1 устройства.

(2): Деталь 2 устройства.

На Фиг. 11 детально показано место сборки внутренних колец (4 и 21) деталей 1 и 2. Видно место вхождения втулки (29) детали 2 в паз (8) детали 1 для прижатия кольца из фторэластомера (45), а также поверхности (39), защищенные эпоксидным герметиком.

Фиг. 12 схематично показывает процесс естественного и спонтанного рассеивания тепла, высвобождающегося в процессе сварки. Показатели Q1 и Т1 соответствуют количеству тепла и температуре в месте сварки, Q2 и Т2 - количеству тепла и температуре, рассеиваемой деталью 1, Q3 и Т3 - количеству тепла и температуре, рассеиваемой деталью 2, Q4 и Т4 - количеству тепла и температуре, иррадированным в закрытое пространство между деталями 1 и 2, Q5 и Т5 - количеству тепла и температуре на внутренней стенке (48) трубы.

Размеры, форма и дизайн устройства, представленного в заявке на патент. основаны на вычислениях и моделировании методом конечных элементов распределения тепла, возникающего в месте сварки. Оба метода подтвердили гипотезу, породившую данную заявку на патент, о возможности рассеивания тепла от сварки естественным и спонтанным образом с помощью разработки данного устройства, и показали, что максимальная температура на внутренней стенке трубы не превышает 120°С +/- 20°С, что является постоянной и воспроизводимой температурой для любых труб диаметром больше 152,4 мм (6ʺ).

Согласно вышеизложенному, были разработаны прототипы для труб диаметром 203,2 мм (8ʺ), Schedule 40, в результате максимальная температура на внутренней стенке трубы (48), полученная в процессе практических испытаний и зафиксированная в термографических анализах, составила 108°С при МИГ-сварке и 133°С при ручной дуговой сварке.

Соответствующим образом, на Фигурах и в описании показаны способы избежания:

- Попадания транспортируемой трубопроводом текучей среды (50) в замкнутое пространство устройства (51), благодаря использованию цилиндрического кольца из фторэластомера (45).

- Щелевой коррозии в зазоре (47) между деталями 1 и 2, подверженному контакту с транспортируемой текучей средой (50), благодаря использованию прочного высокоадгезивного эпоксидного герметика на поверхностях обеих деталей (Фиг. 9).

Подбор покрытия для каждого конкретного проекта осуществляется изготовителем в соответствии с химическими и физическими требованиями для транспортируемых текучих сред, а поскольку устройство,представленное в настоящей заявке на патент, позволяет использование любого рода красок и соответствует нормативам AWWA (Американская ассоциация водных работ) и другим подобным, изготовителю предоставляется свобода выбора наиболее подходящего покрытия, без риска его повреждения или разрушения путем возникновения коррозии на сварных соединениях труб.

Сборка и монтаж устройства:

На фабрике, перед обработкой абразивной струей и нанесением покрытия, к одному концу трубы приваривается (42) деталь 1, а к противоположному концу - деталь 2 (43), таким образом, что эти детали выступают в роли наконечников (36 и 37) для каждой трубной секции. По окончании сварки необходимо очистить место сварки от шлака и капель металла.

Перед обработкой абразивной струей и покраской необходимо защитить внутреннюю часть деталей (1 и 2) обоих наконечников. Защитив детали (1 и 2), необходимо обработать вместе всю поверхность трубы и деталей (1 и 2) абразивной струей и затем нанести покрытие по схеме, определенной изготовителем, таким образом, оба сварных соединения (42 и 43) защищены покрытием от возможной электрохимической коррозии в зонах термического влияния (ЗТВ), возникающих при приварке обеих деталей к трубе.

После высыхания краски необходимо снять защиту с деталей (1 и 2) на обоих наконечниках и покрыть высокоадгезивным эпоксидным герметиком (Фиг. 9) всю внутреннюю зону контактных поверхностей обеих деталей (39) для защиты устройства от любого рода щелевой коррозии.

Эпоксидный герметик должен обладать следующими свойствами:

- Хорошей адгезией к углеродистой стали.

- Жидкой консистенцией с тиксотропией, обеспечивающей защитный слой достаточной толщины на поверхностях, формирующих зазор между деталями.

- Не содержать растворителей и токсичных веществ.

- Обладать хорошей стойкостью к воздействию воды, солей и других химических продуктов.

Трубы, обработанные изнутри и снаружи согласно схеме, установленной изготовителем, перевозятся к месту применения и совмещаются таким образом, что наконечник (36) детали (1) одной трубы оказывается напротив наконечника (37) детали (2) следующей трубной секции (Фиг. 7).

Наконечник (36) одной трубной секции совмещается с наконечником (37) другой трубной секции так, чтобы между ними остался зазор размером в 2-3 мм (46) по всему периметру центральных кромок внешних колец (3 и 20) обоих наконечников. Затем можно приступать к сварке соединений (44).

Способ установки устройства (детали 1 и 2 привариваются заранее) позволяет избежать возникновения в процессе сварочного шлака и капель металла и таким образом, устраняет риски возникновения внутренней коррозии в зоне сварных соединений деталей 1 и 2 с трубами, иначе говоря, данная процедура полностью гарантирует отсутствие заражения и попадания внутрь отходов, способных заблокировать и/или воспрепятствовать свободной транспортировке текучих сред по трубам (50).

Реферат

Изобретение относится к устройству для сварочных соединений в трубопроводе. Изобретение устраняет возможность возникновения внутренней коррозии в зонах сварных соединений труб из углеродистой стали, поскольку позволяет избежать повреждений и поддерживает внутреннее покрытие при сварочных работах, что существенно увеличивает срок эксплуатации труб. Устройство состоит из двух деталей, которые привариваются к двум концам каждой трубной секции на месте изготовления. Данные детали имеют такой же наружный диаметр, как и место сварного соединения труб для строительства трубопровода. Тепло, выделяющееся в процессе сварки, рассеивается самим устройством, таким образом, температура на стенке трубы не превышает 120±20°С. Такие температурные условия способно выдержать любое красочное покрытие, разработанное для линий транспортировки текучих сред. 5 з.п. ф-лы, 12 ил.

Комментарии