Механизм, выполненный с возможностью увеличения усталостной долговечности круглых сварных швов цилиндрической емкости под давлением, которая впоследствии загибается - RU2547673C2

Код документа: RU2547673C2

Чертежи

Описание

Перекрестные ссылки на родственные заявки

Эта заявка испрашивает приоритет по заявке на Патент США № 12/855970, с названием "ЗАЖИМ, ВЫПОЛНЕННЫЙ С ВОЗМОЖНОСТЬЮ УВЕЛИЧЕНИЯ УСТАЛОСТНОЙ ДОЛГОВЕЧНОСТИ СТЫКОВЫХ СВАРНЫХ ШВОВ ТРУБНОЙ ЕМКОСТИ ПОД ДАВЛЕНИЕМ, КОТОРАЯ ВПОСЛЕДСТВИИ ЗАГИБАЕТСЯ", поданной 13 августа 2010, содержание которой включено в этот документ посредством ссылки.

Область техники, к которой относится изобретение

Изобретение относится к способу сведения к минимуму деформации при изгибе сварных швов трубы и к трубному зажиму для способствования этому. Более конкретно, изобретение относится к трубному зажиму для расположения над стыковым сварным швом в продольном направлении трубы, которая будет подвержена воздействию изгибающих усилий, для защиты от избыточной деформации в области сварного шва.

Предпосылки создания изобретения

Изобретение относится к хранению природного газа (сжатого природного газа (CNG)) или других текучих сред или газов под давлением в емкостях под давлением, составленных из очень больших длинных отрезков (обычно более 1 км и менее 30 км) трубы, например, стальной трубы. Для практического управления, эти отрезки трубы навиваются на стальную катушку посредством простого процесса навивания. Результат называется термином "Coselle®". Множество Coselles® может быть установлено в трюме корабля. Корабль, переносящий Coselle®, загружает газ в первом порту и выпускает во втором порту. Корабль, переносящий Coselle®, может осуществлять до 60 циклов в год. Повышение давления и понижение давления, связанное с загрузкой и выгрузкой газа, приводит к большим изменениям напряжения в стали в Coselle®, что может привести к возникновению усталостных трещин. Длинные отрезки трубы обязательно конструируются посредством сварки более коротких отрезков трубы друг с другом. Сварные швы и материал трубы, смежный со сварными швами, более чувствительны к проблемам усталости, чем исходный металл трубы.

Во время испытания прототипа Coselle®, в котором шестидюймовая труба была навита вокруг втулки диаметром ~9 метров, стало понятно, что превышение средних значений деформации наблюдается в наружной стенке трубы у границы зоны, подверженной воздействию тепла (HAZ), окружных соединительных сварных швов, то есть стыковых сварных швов, содержащихся в трубе. Очень локализованные деформации (приблизительно 6% по сравнению со средним 1,8%) сокращают усталостную долговечность сварного шва и отвечают за ограничение предельной усталостной долговечности Coselle®. В результате этого, было необходимо работать при меньшем рабочем давлении, чем было бы допустимо, если бы усталостная долговечность была продлена, что уменьшило объем газа и повысило общую стоимость транспортировки газа.

В дополнение к исключительной деформации, свойства сварного шва также могут быть неблагоприятно изменены овализацией трубы во время процесса загибания. В четырех точках большой и малой кривизны овала напряжение увеличивается во время процесса увеличения давления, и это уменьшит усталостную долговечность, в частности для стыковых сварных швов.

Краткое изложение сущности изобретения

С экономической точки зрения важно обеспечить долгую усталостную долговечность стыковых сварных швов в трубной емкости под давлением Coselle® посредством защиты как от избыточной деформации зоны, подверженной воздействию тепла, так и овализации, которые оба вызываются процессом наматывания. Это достигается устройством зажима изобретения.

Решение, выбранное для проблемы избыточной деформации, заключается в строгом ограничении загибания трубы и предотвращении овализации в области стыковых сварных швов и одновременно сильном предотвращении деформации снаружи трубы. Это может быть выполнено посредством приложения элемента ограничения загиба, такого как зажим, к трубе над стыковым сварным швом. Далее описан зажим, который был разработан и удачно испытан, тем не менее, могут быть получены другие варианты осуществления элементов ограничения загиба или зажимов для достижения желаемых результатов.

Важной проблемой при загибании трубы вблизи от стыкового сварного шва является деформация зоны, подверженной воздействию тепла, находящейся вблизи сварного шва, например в зоне, подверженной воздействию тепла, на наружной или "растянутой" части загнутой трубы. Зажим изобретения имеет два эффекта. Во-первых, зажим сильно исключает загибание трубы. Во-вторых, зажим также предотвращает деформацию верхней половины трубы. В одном варианте осуществления, последнее достигается посредством рифления на внутренней стороне зажима. Узкие гребни рифления, вдавливаемые в трубу посредством затягивания болтов, образуют высокую силу трения, которая предотвращает значительное перемещение наружной стороны трубы и также почти исключает деформацию области сварного шва.

Иллюстративный зажим имеет длину 300 мм. Предпочтительно, зажим имеет длину, составляющую 1,75 наружных диаметров трубы, но также могут быть использованы более крупные или менее крупные зажимы. Зажим выполняет функцию усилительной связи, составленной из двух полукруглых прямых полуцилиндров из стали, соединенных болтами друг с другом на обеих сторонах трубы. Зажим составлен из первого полуцилиндра, расположенного на наружной стороне загиба трубы, и второго полуцилиндра, расположенного на внутренней стороне загиба трубы. Внутренний радиус кривизны обоих полуцилиндров зажима предпочтительно равен наружному радиусу кривизны трубы. Толщина зажима такова, что зажим не загибается пластично изгибающими силами.

Жесткость зажима ограничивает загибание трубы в области сварного шва и, с его специальными признаками, описанными ниже, гарантирует, что локализованные осевые деформации в наружной стенке трубы будут оставаться небольшими во время и после навивания. Одновременно, зажим обеспечивает сведение к минимуму овализации.

В предпочтительном варианте осуществления, наружная половина зажима содержит рифление на ее внутренней стороне для обеспечения связи с наружной поверхностью трубы. Основной механизм, посредством которого зажим работает для ограничения деформации в наружной стороне трубы, представляет собой статическое трение между частицами на поверхности трубы, и это является причиной для предусмотрения рифления. Рифление (которое предпочтительно представляет собой резьбу) имеет такой шаг, чтобы гребни слегка закусывались в трубу, и такую общую площадь соприкосновения, чтобы не повредить трубу сжатием во время процесса изгибания. В целях этой заявки, когда Заявитель упоминает "нарезки" или "резьбу", это означает "иметь характеристики спирального гребня винта или болта". Внутренняя половина зажима не имеет насечек и, фактически, скольжение на внутренней стороне трубы не является нежелательным.

Как обсуждено в предпосылках создания изобретения, локализованные деформации вызываются навивкой шестидюймовой трубы на втулку диаметром приблизительно 9 м. Было обнаружено, что локализованные деформации без использования зажима составляют приблизительно 6% в области сварного шва и в среднем 1,8% для трубы. Было обнаружено, что без использования зажима изобретения локализованные деформации составили приблизительно 0,5%.

Вблизи от сварного шва трубы, труба почти полностью окружена жестким зажимом. Следовательно, овализация трубы почти полностью предотвращена. Тем не менее, наличие зажима может вызвать серьезную овализацию, даже скручивание, трубы у обоих концов зажима по мере того, как труба навивается вокруг катушки. В ответ на эту проблему выполнены две модификации профиля внутренней половины зажима. Во-первых, два конца внутренней половины зажима стачиваются в специальном узоре для уменьшения концентрации силы на трубе у концов зажима. Предпочтительная форма удаленного металла, то есть пустот, представляет собой полукруг с радиусом, равным радиусу трубы, но могут быть использованы приближения к этой полукруглой форме. Во-вторых, овализация вблизи от зажима может быть дополнительно уменьшена посредством стачивания некоторой толщины внутренней половины зажима так, чтобы он был значительно тоньше у его наружных краев, чем в его центре (предпочтительной является грубо половина толщины). Причиной является дополнительное сведение к минимуму поперечной силы, действующей на трубу, когда зажим сначала ударяет нижележащие трубы за рельефом, предусмотренным посредством удаленных полукругов.

Несмотря на то что обе половины зажима имеют их радиус кривизны, идентичный наружной стороне трубы, две половины зажима не составляют полного оборота на 360°. Когда болты полностью затянуты, две половины зажима предпочтительно не касаются друг друга, так что полная сила половин зажима вдавливается на трубу.

Когда загибание трубы завершено, зажим удаляется следующим образом: направленная вовнутрь сила трубы уменьшается посредством очень небольшого обратного поворота наматывающей втулки. Затем зажим разбирается. Наружная половина зажима удаляется, и затем внутренняя половина зажима поворачивается вокруг трубы и поднимается. Для облегчения поворачивания, нижняя половина зажима предпочтительно имеет умеренно однородный профиль или профиль с уменьшенной толщиной в смысле вращения.

Во время использования, половины зажима очень сильно затянуты на трубе посредством серии болтов. Рифление и затягивающая резьба в отверстиях под болт изнашиваются во время использования, так что зажим нужно будет заменить после некоторого количества использований.

Обе половины зажима имеют маленький канал металла, удаленного из внутренних центров половин в направлении обруча для вмещения наплавленного валика стыкового сварного шва. Это устраняет необходимость в стачивании наплавленного валика сварного шва.

Зажим предпочтительно выполнен из стали с модулем Юнга очень близким к стали трубы. Предел текучести стали, используемой в зажиме, должен быть по меньшей мере равен пределу текучести трубы и больше до 40%.

Первый вариант осуществления изобретения является жестким и тяжелым (весом около 90,72 кг (200 lbs)). Этот вариант осуществления полностью защищает сварной шов, и даже через 1000000 циклов не было обнаружено усталостного повреждения сварного шва. Тем не менее, первый вариант осуществления является громоздким для обращения. Второй вариант осуществления представляет собой более легкую версию (около 18,14 кг (40 lbs)).

Зажим, подробно описанный выше, является предпочтительным вариантом осуществления устройства для сведения к минимуму деформации в наружном крае трубы и для сведения к минимуму овализации в области стыкового сварного шва, загибаемого вокруг катушки (фиг.13). Также могут быть использованы другие варианты осуществления.

Например, зажимающая сила может быть обеспечена не посредством болтов, а посредством внешнего гидравлического давления. Половины зажима могут быть удержаны вместе посредством сварки или связывания проволокой. В качестве альтернативы, половины зажима могут быть значительно нагреты перед нанесением и сваркой. Зажимающая сила возникнет из-за сокращения металла по мере охлаждения зажима. В качестве альтернативы, две половины зажима могут быть сведены вместе посредством стяжного механизма, с помощью гидравлического пресса или без него.

Альтернативное средство создания трения может быть разработано для исключения необходимости в резьбе, такое как клеи металл-металл, низкотемпературные припои металлических сплавов, и слой острых частиц субстанции тверже, чем сталь, такой как карбид силикона, и так далее. Дополнительно, полосы стали, центрированные на стыковом сварном шве, могут быть приварены в осевом направлении на трубу. Стыковой сварной шов и смежные области могут быть обвиты крепким материалом, который привязан к трубе. Материал может представлять собой стальную проволоку, Е-стекло, Кевлар или другой материал, который мог бы быть неразъемно привязан к трубе, что уменьшило бы наведенные деформации наматывания и/или уменьшить овализацию.

В дополнительном варианте осуществления, секция трубы, внутренний диаметр которой такой же, как наружный диаметр основной трубы, может быть надвинута на основную трубу перед операцией сварки. Секция трубы затем может быть центрирована над стыковым сварным швом. Эта секция трубы имеет сходство с зажимом, но может оставаться на месте после загибания основной трубы.

В качестве альтернативы, маленькая секция трубы или другая стальная структура может быть вставлена вовнутрь основной трубы и закреплена так, чтобы быть центрированной на стыковом сварном шве. Маленькая секция трубы остается на месте после сварки и загибания.

Краткое описание чертежей

Фиг.1 представляет собой вид в перспективе в разобранном состоянии зажима сварного шва трубы изобретения, включающего в себя внутренний сегмент зажима и наружный сегмент зажима;

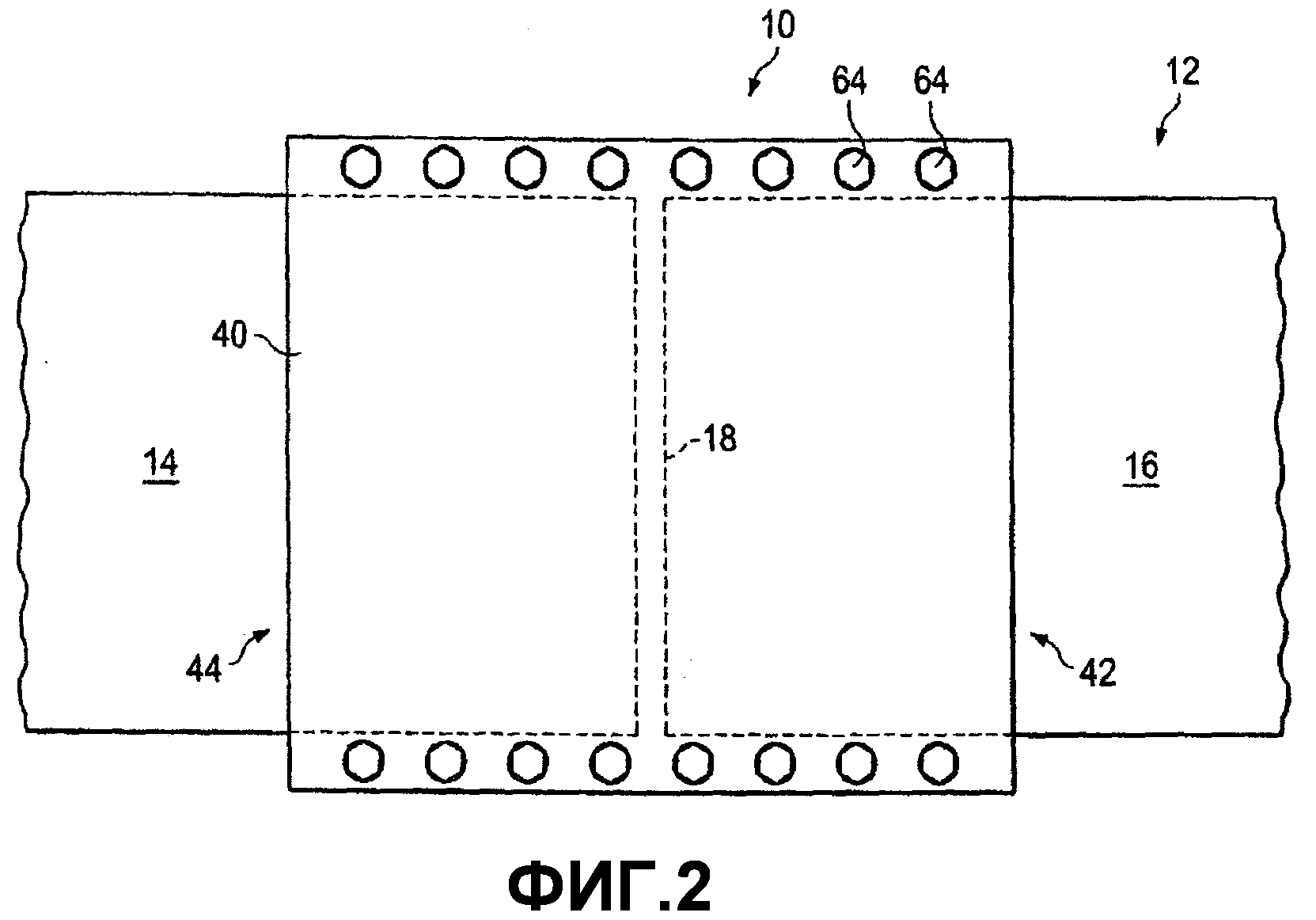

Фиг.2 представляет собой частичный вид в поперечном разрезе зажима сварного шва трубы с фиг.1, показанного установленным в трубе;

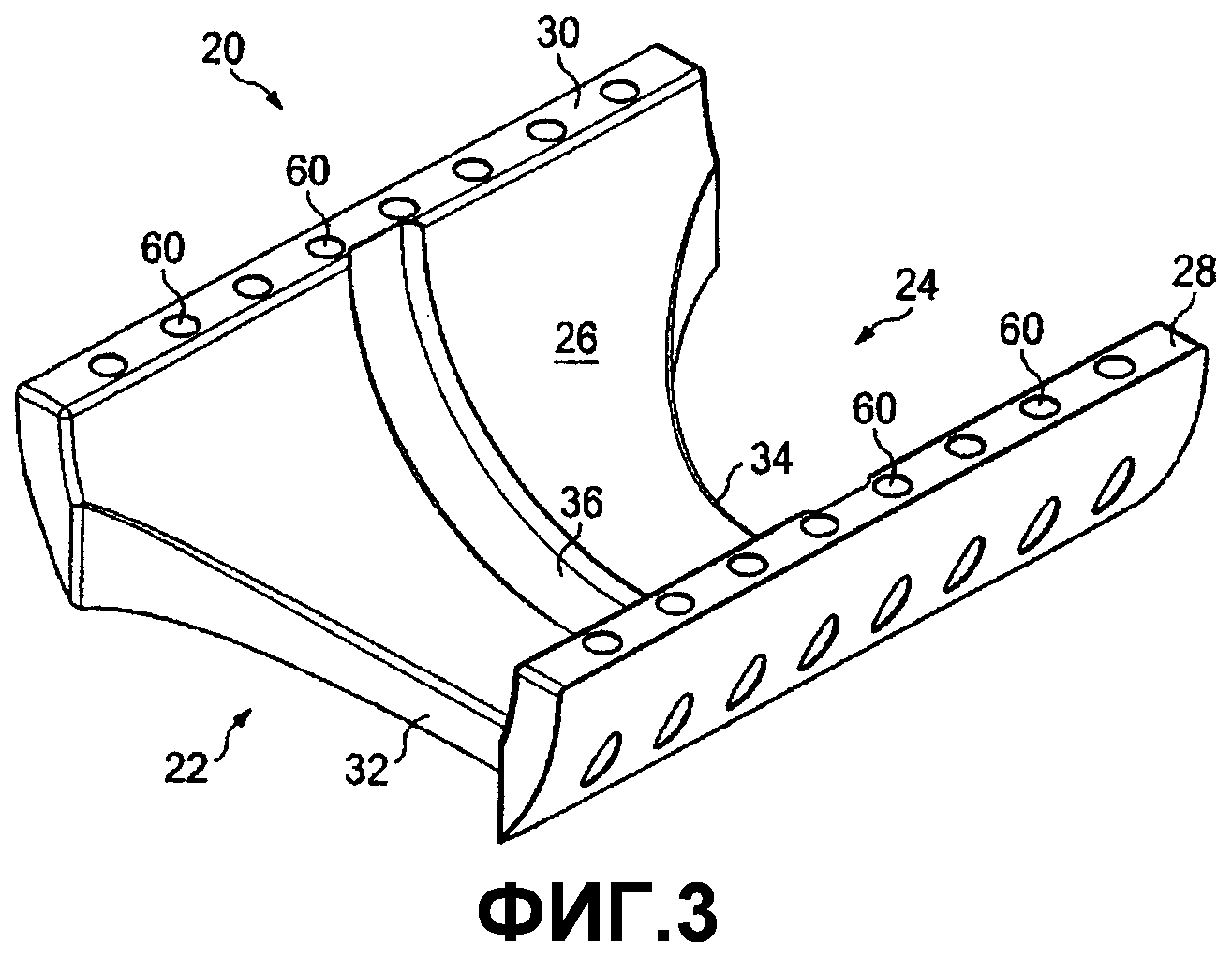

Фиг.3 представляет собой вид в перспективе внутреннего сегмента зажима трубы с фиг.1;

Фиг.4 представляет собой схематичный вид наружной поверхности внутреннего сегмента зажима трубы с фиг.1;

Фиг.5 представляет собой схематичный вид внутренней поверхности внутреннего сегмента зажима трубы с фиг.1;

Фиг.6 представляет собой вид в перспективе наружного сегмента зажима трубы с фиг.1;

Фиг.7 представляет собой схематичный вид наружной поверхности внутреннего сегмента зажима трубы с фиг.1;

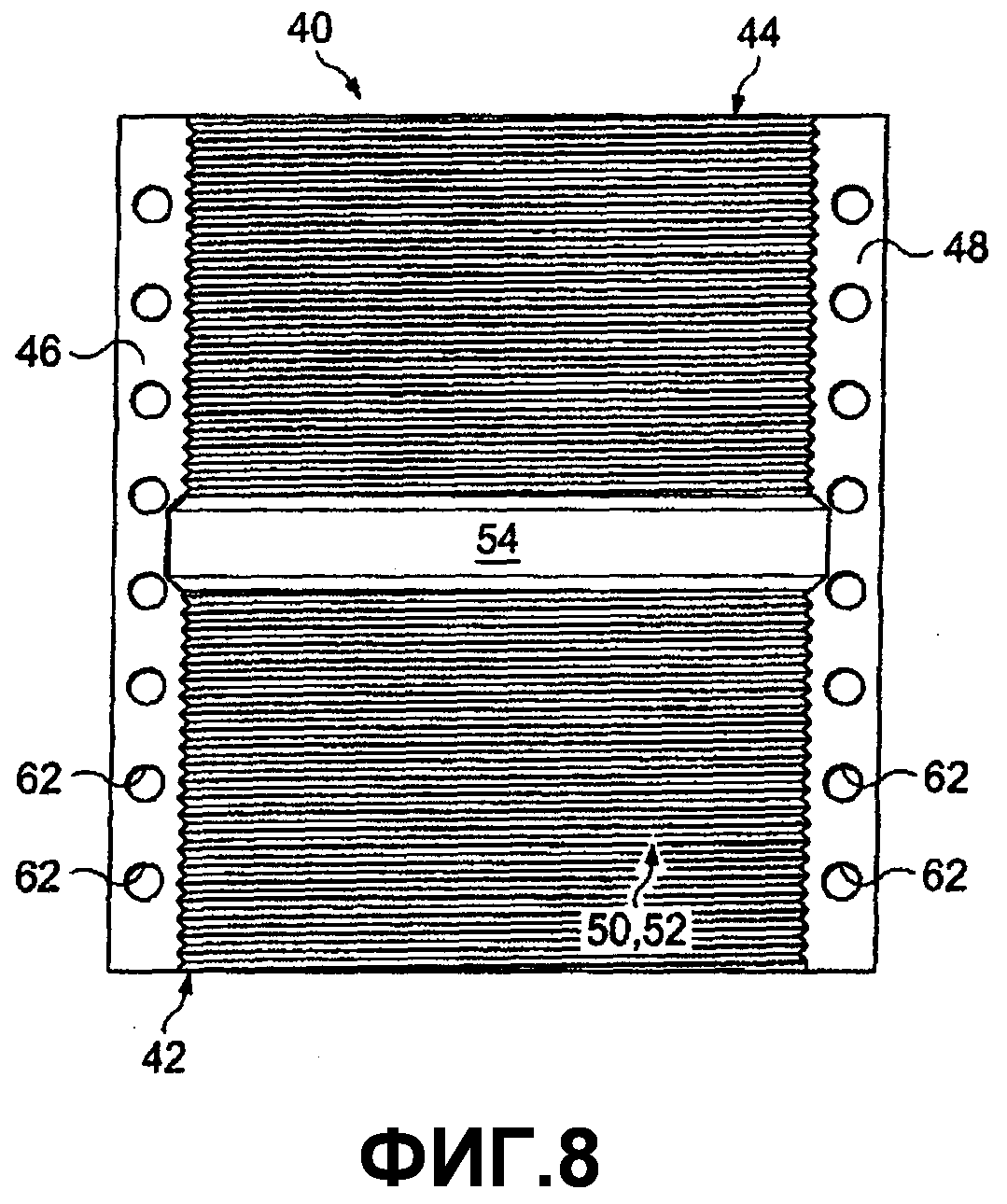

Фиг.8 представляет собой схематичный вид внутренней поверхности внутреннего сегмента зажима трубы с фиг.1;

Фиг.9 представляет собой вид в вертикальной проекции модифицированной трубы, имеющей рифление, образованное на концах, смежных с круглым сварным швом;

Фиг.10 представляет собой вид в вертикальной проекции модифицированной трубы, имеющей маленькие частицы, прикрепленные к концам трубных сегментов, смежным с круглым сварным швом;

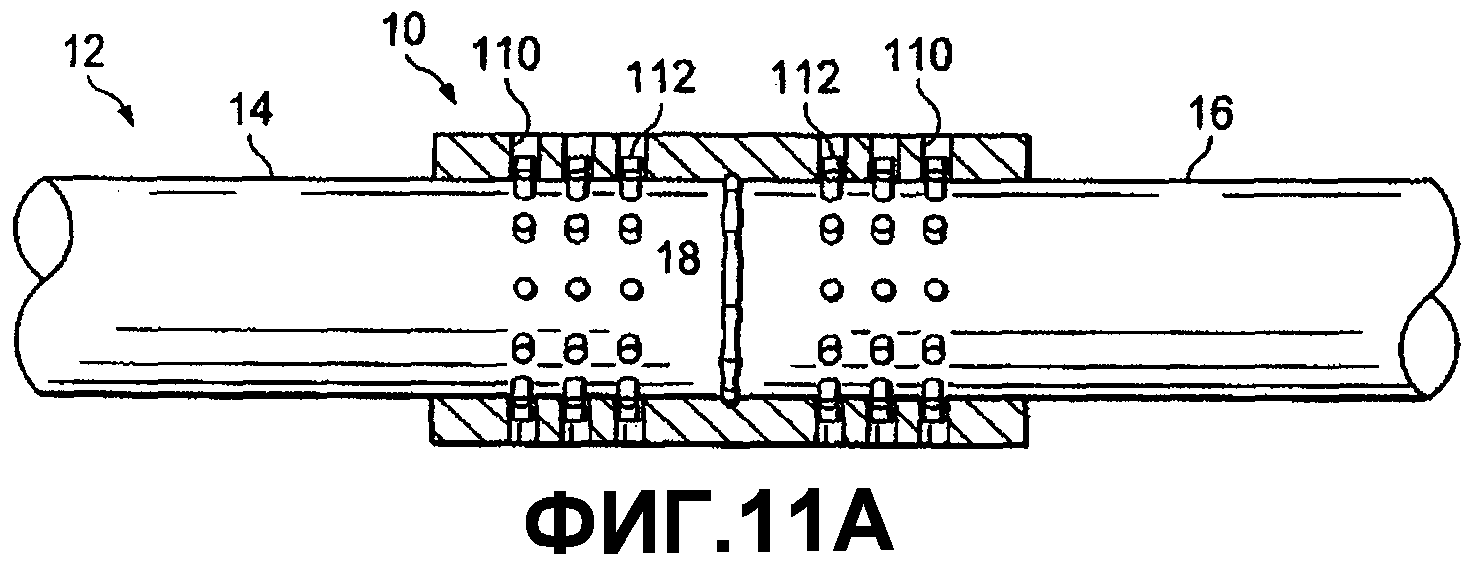

Фиг.11A представляет собой вид в вертикальной проекции модифицированного трубного зажима, прикрепленного к трубным сегментам, причем модифицированный трубный зажим имеет выступы Нельсона, закрепленные внутри просверленных отверстий на внутренней поверхности зажима;

Фиг.11B представляет собой увеличенный вид зажима с фиг.11A, на котором показан выступ Нельсона внутри отверстия в зажимном элементе;

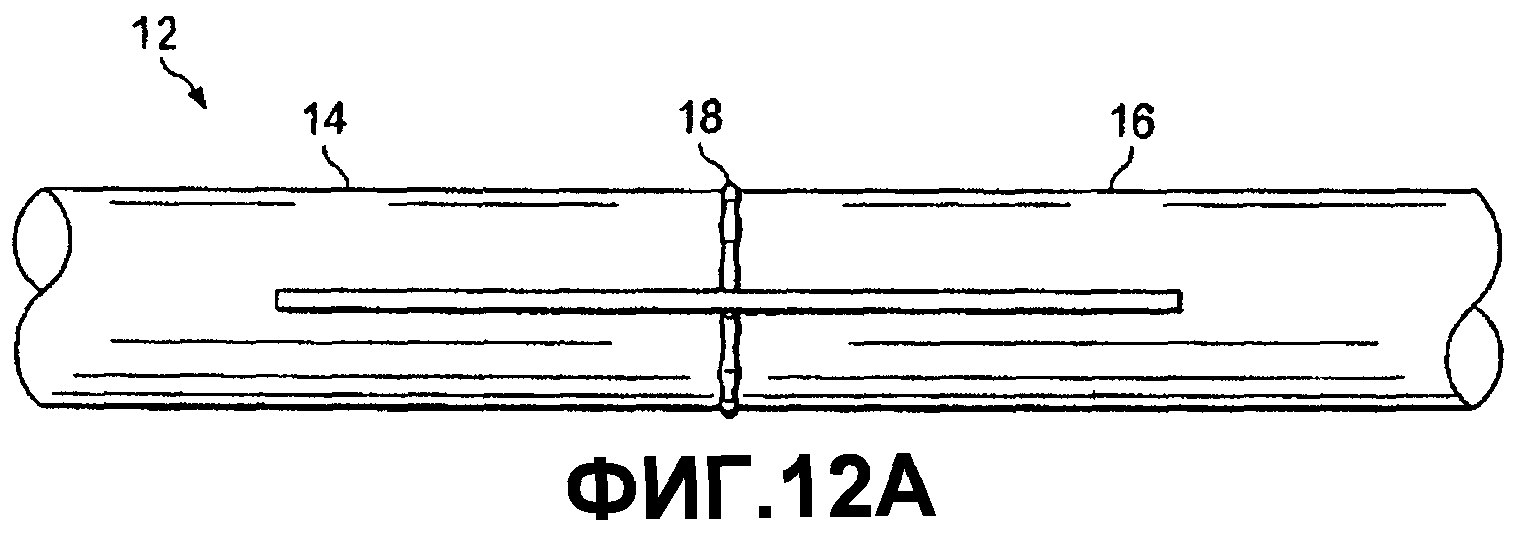

Фиг.12A представляет собой вид в вертикальной проекции модифицированной трубы, имеющей усилительную полосу или ребро, прикрепленную к ее наружной части, смежной с круглым сварным швом;

Фиг.12B представляет собой вид в плане модифицированной трубы с фиг.12A; и

Фиг.13 представляет собой вид в перспективе трубы с фиг.2, намотанной на сердцевину.

Подробное описание вариантов осуществления настоящего изобретения

Теперь обратимся к фиг.1 и 2, на которых изображен трубный зажим, обозначенный в целом ссылочной позицией 10. Трубный зажим 10 предназначен для прикрепления к трубе 12 (фиг.2, 13). Труба 12 состоит из множества трубных сегментов, соединенных вместе конец к концу через стыковые сварные швы, например, первый трубный сегмент 14 и второй трубный сегмент 16 соединены вместе через стыковой сварной шов 18. Трубный зажим 10 предусмотрен для защиты стыкового сварного шва 18 и его зон, подверженных воздействию тепла, от избыточной деформации и овализации, обе из которых вызваны процессом наматывания трубы 12 для образования Coselle®, например, как показано на фиг.13.

Трубный зажим 10 состоит из внутреннего сегмента 20 зажима (фиг.1, 3-5). Внутренний сегмент 20 зажима имеет полуцилиндрическую форму и имеет первый конец 22 и второй конец 24. Внутренний сегмент 20 зажима дополнительно имеет внутреннюю поверхность 26, верхнюю продольную сопрягаемую поверхность 28, и нижнюю продольную сопрягаемую поверхность 30. Первый конец 22 образует первую область 32 снижения напряжений. Второй конец 24 образует вторую область 34 снижения напряжений (фиг.3-5).

Внутренний сегмент 20 зажима предпочтительно образует радиальную канавку 36 для принятия стыкового сварного шва 18, когда внутренний сегмент 20 зажима расположен на трубе 12. Внутренняя поверхность 26 внутреннего сегмента 20 зажима является предпочтительно, по существу, гладкой для обеспечения скольжения наружной поверхности трубы 12 относительно внутренней поверхности 26 внутреннего сегмента 20 зажима.

В одном варианте осуществления, первая область 32 снижения напряжений образует первый полукруг, и вторая область 34 снижения напряжений образует второй полукруг. Как первый полукруг, образованный первой областью 32 снижения напряжений, так и второй полукруг, образованный второй областью 34 снижения напряжений, предпочтительно имеют радиус, приблизительно равный радиусу трубы 12. Приближения полукруглых форм также рассматриваются для использования в качестве областей снижения напряжений.

В одном варианте осуществления, как лучше всего видно на фиг.4, толщина внутреннего сегмента 20 зажима вблизи от первого конца 22 и второго конца 24 меньше, чем толщина внутреннего сегмента 20 зажима у центра внутреннего сегмента 20 зажима.

Трубный зажим 10 дополнительно состоит из наружного сегмента 40 зажима (фиг.1, 2, 6-8), имеющего полуцилиндрическую форму. Наружный сегмент 40 зажима имеет первый конец 42 и второй конец 44. Наружный сегмент 40 зажима дополнительно образует верхнюю продольную сопрягаемую поверхность 46 и нижнюю продольную сопрягаемую поверхность 48. Наружный сегмент 40 зажима дополнительно имеет внутреннюю поверхность 50. Предпочтительно, внутренняя поверхность 50 образует фрикционный элемент 52. Фрикционный элемент 52 предназначен для захватывания наружной поверхности трубы 12.

Наружный сегмент 40 зажима дополнительно предпочтительно образует радиальную канавку 54 (фиг.6, 8) для принятия стыкового сварного шва 18, когда наружный сегмент 40 зажима расположен на трубе 12. В предпочтительном варианте осуществления, фрикционный элемент 52 составлен из рифления на внутренней поверхности 50. Более предпочтительно, рифление составлено резьбой. Пример резьбы имеет глубину 1,96 см (0,77”) и расстояние от вершины до вершины 0,42 см (0,166”). Фрикционный элемент 52 также может быть создан посредством использования металлических клеев, низкотемпературных припоев металлических сплавов, или посредством слоя твердых частиц, расположенного на внутренней поверхности 50.

Предпочтительно, первая продольная поверхность 28 и вторая продольная поверхность 30 внутреннего сегмента 20 зажима образуют множество отверстий 60. Дополнительно, в предпочтительном варианте осуществления, первая продольная поверхность 46 и вторая продольная поверхность 48 наружного сегмента 40 зажима образуют множество отверстий 62. Множество болтов 64 (фиг.1, 2) предусмотрено для расположения во множестве отверстий 60, образованных первой продольной поверхностью 28 и второй продольной поверхностью 30 внутреннего сегмента 20 зажима. Болты 64 дополнительно расположены внутри множества отверстий 62, образованных первой продольной поверхностью 46 и второй продольной поверхностью 48 наружного сегмента 40 зажима. Болты 64 прикрепляют внутренний сегмент 20 зажима к наружному сегменту 40 зажима. В предпочтительном варианте осуществления, болты 64 имеют головку 64a и хвостовик 64b меньшего диаметра. Предпочтительно, внутренний сегмент 20 зажима образует отверстия 60, которые имеют резьбу для принятия резьбового хвостовика 64b болта 64. Наружный сегмент 40 зажима предпочтительно образует отверстия 62, которые имеют гладкие стенки и образуют поверхность 62a зацепления с болтовой головкой. Следовательно, когда болт 64 расположен внутри отверстий 60, 62, поверхность 62a зацепления с болтовой головкой притягивается к резьбе, образованной в отверстиях 60, посредством этого притягивая первую продольную поверхность 28 внутреннего сегмента 20 зажима к первой продольной поверхности 46 наружного сегмента 40 зажима.

В предпочтительном варианте осуществления, внутренний сегмент 20 зажима и наружный сегмент 40 зажима имеют такую толщину, что трубный зажим 10, то есть, внутренний сегмент 20 зажима и наружный сегмент 40 зажима, не деформируется пластично посредством загибающих сил, вызываемых процессом наматывания, когда труба 12 загибается после прикрепления трубного зажима 10 к трубе 12.

В предпочтительном варианте осуществления, внутренний сегмент 20 зажима и наружный сегмент 40 зажима имеют радиус кривизны, по существу, равный радиусу кривизны трубы 12.

Предпочтительно, внутренний сегмент 20 зажима и наружный сегмент 40 зажима имеют такие размеры, что, когда внутренний сегмент 20 зажима и наружный сегмент 40 зажима полностью затягиваются вокруг трубы 12, первая продольная поверхность 28 внутреннего сегмента 20 зажима и первая продольная поверхность 46 наружного сегмента 40 зажима не касаются друг друга. Подобным образом, предпочтительно, чтобы вторая продольная поверхность 30 внутреннего сегмента 20 зажима и вторая продольная поверхность 48 наружного сегмента 40 зажима не касались друг друга так, чтобы полная сжимающая сила внутреннего сегмента 20 зажима и наружного сегмента 40 зажима прилагалась к трубе 10, когда болты 64 затянуты.

Рассматриваются другие способы сжатия трубы 12 в трубном зажиме 10, включая сдавливание внутреннего сегмента 20 зажима и наружного сегмента 40 зажима вместе посредством гидравлического давления. Внутренний сегмент 20 зажима и наружный сегмент 40 зажима также могут быть сдавлены вместе посредством натянутой проволоки. К тому же, внутренний сегмент 20 зажима и наружный сегмент 40 зажима могут быть сдавлены вместе посредством охлаждения металла внутреннего сегмента 20 зажима и наружного сегмента 40 зажима.

Теперь обратимся к фиг.9, на которой показан вариант осуществления изобретения, в котором рифление 90 образовано на наружной стороне трубы 12 на обеих сторонах стыкового сварного шва 18 посредством абразивного инструмента или другого подходящего способа, такого как посредством придания шероховатости наружной стороне трубы 12 посредством пескоструйной обработки, и так далее. Процесс является обратным процессу рифления зажима 10, как описано выше, но имеет подобный эффект. Наружный сегмент 40 зажима 10 тогда может иметь гладкую внутреннюю часть.

Как видно на фиг.10, острые, маленькие частицы 100 очень твердого вещества (тверже, чем сталь, корунд, оксид алюминия, карбид кремния) вставлены (например, накрашены в вязкой жидкости или набрызганы на все еще жидкий вязкий клей на наружной половине трубы 12 или на внутренней поверхности 26 наружного сегмента 40 зажима) между гладкой внутренней поверхностью 26 наружного сегмента 40 зажима и наружной половиной трубы 12. Затем зажим 10 затягивается так, чтобы частицы 100 проникали в поверхности наружного сегмента 40 зажима и трубы 12, создавая желаемую силу трения.

Обратимся к фиг.11A и 11B, на которых показано дополнительное альтернативное устройство удерживания загиба трубы. Множество маленьких отверстий 110, например, 15 мм в диаметре, просверлено в верхнем зажиме. Выступы 112 Нельсона, например, 10 мм в диаметре на 10 мм в высоту, прикреплены, например, посредством точечной сварки, на трубу 12. После завершения загибания трубы 12, зажим 10 удаляется, и выступы 112 могут быть сточены.

Обратимся к фиг.12A и 12B, на которых показано альтернативное устройство удерживания загиба трубы. По меньшей мере одна полоса или ребро 120 приварено снаружи трубы 12, снаружи загиба. Никакой зажим не требуется. Ребро 120 может быть, например, 50,8 см (20") в длину, 10,16 см (4 дюйма) в высоту и 1,02 см (0,4") в толщину. Ребро 120 предпочтительно имеет маленький круглый вырез 122 (фиг.9B) в середине для вмещения наплавленного валика стыкового сварного шва 18. Ребро 120 будет предотвращать деформацию наружной стороны трубы 12 при загибании трубы 12. Когда труба 12 находится на Coselle, ребро 120 должно быть срезано, и поверхность должна быть отшлифована до гладкости.

Дополнительно предполагается, что трубный сегмент может быть центрирован над стыковым сварным швом 18. Дополнительно предполагается, что трубный сегмент может быть центрирован под стыковым сварным швом 18 внутри трубы 12.

Когда загибание трубы 12 завершено, зажим 10 удаляется следующим образом: направленная вовнутрь сила трубы 12 уменьшается посредством очень небольшого обратного поворота наматывающей втулки 66 (фиг.13). Затем зажим 10 разбирается. Наружный сегмент 40 зажима удаляется, и затем внутренний сегмент 20 зажима 10 поворачивается вокруг трубы 12 и поднимается. Для облегчения поворачивания, нижняя половина зажима 10 предпочтительно имеет умеренно однородный профиль или профиль с уменьшенной толщиной в смысле вращения.

Во время использования, сегменты 20, 40 зажима очень сильно затянуты на трубе 12 посредством серии болтов 64. Также могут быть использованы другие механизмы зажима. Фрикционный элемент 52, например, рифление, маленькие частицы или выступы, и затягивающая резьба в отверстиях 60 под болт изнашиваются во время использования, так что зажим 10 нужно будет заменить после некоторого количества использований.

Оба сегмента 20, 40 зажима 10 имеют маленький канал или радиальную канавку 36 металла, удаленного из внутренней поверхности 26 сегмента 20 зажима и внутренней поверхности 50 сегмента 40 зажима в направлении обруча для вмещения наплавленного валика сварного шва 18. Это устраняет необходимость в стачивании наплавленного валика сварного шва 18.

Зажим 10 предпочтительно выполнен из стали с модулем Юнга, очень близким к стали трубы 12. Предел текучести стали, используемой в зажиме 10, должен быть по меньшей мере равен пределу текучести трубы 12 и больше до 40%.

Таким образом, настоящее изобретение хорошо приспособлено для выполнения объектов и достижения целей и преимуществ, упомянутых выше, а также присущих ему. Несмотря на то что являющиеся в настоящее время предпочтительными варианты осуществления были описаны в целях этого описания, специалистам в данной области техники будут понятны многочисленные изменения и модификации. Такие изменения и модификации охвачены сущностью этого изобретения, как определено посредством описания.

Реферат

Группа изобретений относится к трубным зажимам для прикрепления к трубе, подверженной загибанию, для сведения к минимуму усталости стыкового сварного шва в трубе. Трубный зажим включает в себя внутренний сегмент зажима и наружный сегмент зажима, каждый из которых имеет полуцилиндрическую форму, первый конец и второй конец. Внутренняя поверхность внутреннего сегмента зажима является, по существу, гладкой для обеспечения скольжения наружной поверхности трубы относительно внутренней поверхности внутреннего сегмента зажима. Наружный сегмент зажима имеет внутреннюю поверхность, которая образует фрикционный элемент. Фрикционный элемент предназначен для захватывания наружной поверхности трубы, к которой прикреплен наружный сегмент зажима. Предусмотрен механизм зажима для прикрепления внутреннего сегмента зажима к наружному сегменту зажима. Описаны варианты зажимов и способы продления усталостной долговечности сварного шва и минимизации осевой изгибающей деформации. Изобретение повышает надежность сварного стыка трубы. 6 н. и 26 з.п. ф-лы, 15 ил.

Формула

внутренний сегмент зажима, имеющий внутреннюю поверхность, первый конец и второй конец;

причем упомянутая внутренняя поверхность упомянутого внутреннего сегмента зажима является, по существу, гладкой для позволения скольжения упомянутой внутренней поверхности упомянутого внутреннего сегмента зажима относительно упомянутой емкости под давлением, к которой прицеплен упомянутый внутренний сегмент зажима;

наружный сегмент зажима, имеющий внутреннюю поверхность, первый конец и второй конец;

причем упомянутая внутренняя поверхность упомянутого наружного сегмента зажима образует одно из фрикционного элемента и зацепляющейся поверхности фрикционного элемента для захватывания упомянутой емкости под давлением для предотвращения скольжения упомянутой внутренней поверхности упомянутого наружного сегмента зажима относительно упомянутой емкости под давлением, к которому прицеплен упомянутый наружный сегмент зажима;

механизм затягивания для прикрепления упомянутого внутреннего сегмента зажима к упомянутому наружному сегменту зажима.

упомянутый фрикционный элемент находится на упомянутом наружном сегменте зажима.

упомянутая зацепляющаяся поверхность фрикционного элемента находится на упомянутом наружном сегменте зажима.

по меньшей мере один из упомянутого внутреннего сегмента зажима и упомянутого наружного сегмента зажима образует радиальную канавку для принятия наплавленного валика стыкового сварного шва емкости под давлением, когда упомянутые внутренние сегменты зажима и упомянутые наружные сегменты зажима расположены на емкости под давлением.

первая часть упомянутого первого конца упомянутого внутреннего сегмента зажима удаляется для образования первой области снижения напряжений, причем ширина упомянутой первой удаленной части уменьшается как функция расстояния от упомянутого первого конца упомянутого внутреннего сегмента зажима;

вторая часть упомянутого второго конца упомянутого внутреннего сегмента зажима удаляется для образования второй области снижения напряжений, причем ширина упомянутой второй удаленной части уменьшается как функция расстояния от упомянутого второго конца упомянутого внутреннего сегмента зажима;

причем упомянутая первая область снижения напряжений и упомянутая вторая область снижения напряжений снижают концентрацию напряжения на емкости под давлением у упомянутого первого конца и упомянутого второго конца, когда емкость под давлением загибается.

упомянутый внутренний сегмент зажима имеет толщину; и

упомянутая толщина вблизи от первого конца упомянутого внутреннего сегмента зажима и вблизи от второго конца упомянутого внутреннего сегмента зажима меньше, чем толщина упомянутого внутреннего сегмента зажима у центра упомянутого внутреннего сегмента зажима.

упомянутый внутренний сегмент зажима образует первую продольную поверхность и вторую продольную поверхность, причем упомянутая первая продольная поверхность и упомянутая вторая продольная поверхность образуют множество отверстий;

упомянутый наружный сегмент зажима образует первую продольную поверхность и вторую продольную поверхность, причем упомянутая первая продольная поверхность и упомянутая вторая продольная поверхность образуют множество отверстий; и

упомянутый механизм затягивания состоит из множества болтов для расположения в упомянутом множестве отверстий упомянутой первой продольной поверхности и упомянутой второй продольной поверхности упомянутого внутреннего сегмента зажима и для расположения в упомянутом множестве отверстий упомянутой первой продольной поверхности и упомянутой второй продольной поверхности упомянутого наружного сегмента зажима для прикрепления упомянутого внутреннего сегмента зажима к упомянутому наружному сегменту зажима;

причем упомянутая первая продольная поверхность упомянутого внутреннего сегмента зажима и упомянутая первая продольная поверхность упомянутого наружного сегмента зажима образуют первый продольный зазор между ними; и

причем упомянутая вторая продольная поверхность упомянутого внутреннего сегмента зажима и упомянутая вторая продольная поверхность упомянутого наружного сегмента зажима образуют второй продольный зазор между ними.

упомянутая внутренняя поверхность упомянутого внутреннего сегмента зажима образует менее чем 180 градусов цилиндра, проходящего от упомянутого первого конца к упомянутому второму концу упомянутого внутреннего сегмента зажима;

упомянутая внутренняя поверхность упомянутого наружного сегмента зажима образует менее чем 180 градусов цилиндра, проходящего от упомянутого первого конца к упомянутому второму концу упомянутого наружного сегмента зажима;

механизм затягивания для прикрепления упомянутого внутреннего сегмента зажима к упомянутому наружному сегменту зажима;

причем упомянутый цилиндр, образованный упомянутым внутренним сегментом зажима и упомянутым наружным сегментом зажима, имеет постоянный радиус кривизны от упомянутых первых концов к упомянутым вторым концам.

внутренний сегмент зажима, имеющий внутреннюю поверхность, первый конец и второй конец, причем упомянутый внутренний сегмент зажима образует первую продольную поверхность и вторую продольную поверхность, упомянутая внутренняя поверхность образует менее чем 180 градусов цилиндра на длине от упомянутого первого конца к упомянутому второму концу;

наружный сегмент зажима, имеющий внутреннюю поверхность, первый конец и второй конец, причем упомянутый наружный сегмент зажима образует первую продольную поверхность и вторую продольную поверхность, упомянутая внутренняя поверхность образует менее чем 180 градусов цилиндра на длине от упомянутого первого конца к упомянутому второму концу;

причем упомянутый цилиндр, образованный упомянутым внутренним сегментом зажима и упомянутым наружным сегментом зажима, имеет постоянный радиус кривизны, равный наружному радиусу упомянутой емкости под давлением в форме трубы от упомянутого первого конца к упомянутому второму концу; и

причем продольный зазор существует между по меньшей мере одной из упомянутой первой продольной поверхности упомянутого внутреннего и упомянутого наружного сегментов зажима и между упомянутой второй продольной поверхностью упомянутого внутреннего и упомянутого наружного сегментов зажима, когда упомянутые сегменты зажима прикреплены к упомянутой емкости под давлением в форме трубы.

упомянутая внутренняя поверхность упомянутого внутреннего сегмента зажима является, по существу, гладкой для позволения скольжения упомянутой внутренней поверхности упомянутого внутреннего сегмента зажима относительно упомянутой емкости под давлением, к которой прицеплен упомянутый внутренний сегмент зажима;

упомянутый наружный сегмент зажима образует одно из фрикционного элемента и зацепляющейся поверхности фрикционного элемента для захватывания упомянутой емкости под давлением для предотвращения скольжения упомянутой внутренней поверхности упомянутого наружного сегмента зажима относительно упомянутой емкости под давлением, к которой прицеплен упомянутый наружный сегмент зажима.

упомянутый первый конец упомянутого внутреннего сегмента зажима расположен напротив упомянутого первого конца упомянутого наружного сегмента зажима;

упомянутый второй конец упомянутого внутреннего сегмента зажима расположен напротив упомянутого второго конца упомянутого наружного сегмента зажима.

упомянутая первая продольная поверхность и упомянутая вторая продольная поверхность упомянутого внутреннего сегмента зажима образуют множество отверстий;

упомянутая первая продольная поверхность и упомянутая вторая продольная поверхность упомянутого внутреннего сегмента зажима образуют множество отверстий; и дополнительно содержит

механизм затягивания, состоящий из множества болтов для расположения в упомянутом множестве отверстий упомянутой первой продольной поверхности и упомянутой второй продольной поверхности упомянутого внутреннего сегмента зажима и для расположения в упомянутом множестве отверстий упомянутой первой продольной поверхности и упомянутой второй продольной поверхности упомянутого наружного сегмента зажима для прикрепления упомянутого внутреннего сегмента зажима к упомянутому наружному сегменту зажима.

первая часть упомянутого первого конца упомянутого внутреннего сегмента зажима удаляется для образования первой области снижения напряжений, причем ширина упомянутой первой удаленной части уменьшается как функция расстояния от упомянутого первого конца упомянутого внутреннего сегмента зажима;

вторая часть упомянутого второго конца упомянутого внутреннего сегмента зажима удаляется для образования второй области снижения напряжений, причем ширина упомянутой второй удаленной части уменьшается как функция расстояния от упомянутого второго конца упомянутого внутреннего сегмента зажима;

причем упомянутая первая область снижения напряжений и упомянутая вторая область снижения напряжений снижают концентрацию напряжения на емкости под давлением у упомянутого первого конца и упомянутого второго конца, когда емкость под давлением загибается, для уменьшения овализации и предотвращения скручивания.

внутренний сегмент зажима, имеющий внутреннюю поверхность, первый конец и второй конец;

наружный сегмент зажима, имеющий внутреннюю поверхность, первый конец и второй конец;

механизм затягивания для прикрепления упомянутого внутреннего сегмента зажима к упомянутому наружному сегменту зажима;

причем первая часть упомянутого первого конца упомянутого внутреннего сегмента зажима удаляется для образования первой области снижения напряжений, причем ширина упомянутой первой удаленной части уменьшается как функция расстояния от упомянутого первого конца упомянутого внутреннего сегмента зажима;

причем вторая часть упомянутого второго конца упомянутого внутреннего сегмента зажима удаляется для образования второй области снижения напряжений, причем ширина упомянутой второй удаленной части уменьшается как функция расстояния от упомянутого второго конца упомянутого внутреннего сегмента зажима;

причем упомянутая первая область снижения напряжений и упомянутая вторая область снижения напряжений снижают концентрацию напряжения на емкости под давлением у упомянутого первого конца и упомянутого второго конца, когда емкость под давлением загибается.

упомянутая внутренняя поверхность упомянутого внутреннего сегмента зажима является, по существу, гладкой для позволения скольжения упомянутой внутренней поверхности упомянутого внутреннего сегмента зажима относительно упомянутой емкости под давлением, к которой прицеплен упомянутый внутренний сегмент зажима;

упомянутая внутренняя поверхность упомянутого наружного сегмента зажима образует одно из фрикционного элемента и зацепляющейся поверхности фрикционного элемента для захватывания упомянутой емкости под давлением для предотвращения скольжения упомянутой внутренней поверхности упомянутого наружного сегмента зажима относительно упомянутой емкости под давлением, к которой прицеплен упомянутый наружный сегмент зажима.

упомянутый первый конец упомянутого внутреннего сегмента зажима расположен напротив упомянутого первого конца упомянутого наружного сегмента зажима;

упомянутый второй конец упомянутого внутреннего сегмента зажима расположен напротив упомянутого второго конца упомянутого наружного сегмента зажима;

упомянутая внутренняя поверхность упомянутого внутреннего сегмента зажима образует менее чем 180 градусов цилиндра, проходящего от упомянутого первого конца к упомянутому второму концу упомянутого внутреннего сегмента зажима;

упомянутая внутренняя поверхность упомянутого наружного сегмента зажима образует менее чем 180 градусов цилиндра, проходящего от упомянутого первого конца к упомянутому второму концу упомянутого наружного сегмента зажима;

причем упомянутый цилиндр, образованный упомянутым внутренним сегментом зажима и упомянутым наружным сегментом зажима, имеет постоянный радиус кривизны цилиндра от упомянутых первых концов к упомянутым вторым концам.

упомянутый первый конец упомянутого внутреннего сегмента зажима расположен напротив упомянутого первого конца упомянутого наружного сегмента зажима;

упомянутый второй конец упомянутого внутреннего сегмента зажима расположен напротив упомянутого второго конца упомянутого наружного сегмента зажима.

упомянутый внутренний сегмент зажима образует первую продольную поверхность и вторую продольную поверхность, причем упомянутая первая продольная поверхность и упомянутая вторая продольная поверхность образуют множество отверстий;

упомянутый наружный сегмент зажима образует первую продольную поверхность и вторую продольную поверхность, причем упомянутая первая продольная поверхность и упомянутая вторая продольная поверхность образуют множество отверстий;

упомянутый механизм затягивания состоит из множества болтов для расположения в упомянутом множестве отверстий упомянутой первой продольной поверхности и упомянутой второй продольной поверхности упомянутого внутреннего сегмента зажима и для расположения в упомянутом множестве отверстий упомянутой первой продольной поверхности и упомянутой второй продольной поверхности упомянутого наружного сегмента зажима для прикрепления упомянутого внутреннего сегмента зажима к упомянутому наружному сегменту зажима;

причем упомянутая первая продольная поверхность упомянутого внутреннего сегмента зажима и упомянутая первая продольная поверхность упомянутого наружного сегмента зажима образуют первый продольный зазор между ними; и

причем упомянутая вторая продольная поверхность упомянутого внутреннего сегмента зажима и упомянутая вторая продольная поверхность упомянутого наружного сегмента зажима образуют второй продольный зазор между ними.

прикрепляют элемент ограничения загиба к наружной поверхности емкости под давлением над стыковым сварным швом в емкости под давлением;

загибают емкость под давлением, пока она прикреплена к упомянутому элементу ограничения загиба;

удаляют упомянутый элемент ограничения загиба.

подвергания упомянутой емкости под давлением и упомянутого стыкового сварного шва воздействию повторяющихся напряжений растяжения, связанных с множественными циклами повышения давления упомянутой емкости под давлением.

упомянутая емкость под давлением навивается вокруг втулки или вокруг предшествующих витков упомянутой емкости под давлением в форме трубы.

упомянутый элемент ограничения загиба представляет собой ребро, прикрепленное к упомянутой емкости под давлением над упомянутым стыковым сварным швом, причем упомянутый элемент ограничения загиба закреплен на наружной стороне загиба упомянутой емкости под давлением.

прикрепляют элемент ограничения загиба к наружной поверхности емкости под давлением над стыковым сварным швом в емкости под давлением, причем упомянутый элемент ограничения загиба имеет внутренний сегмент и наружный сегмент, имеющий радиус внутренней поверхности, равный радиусу упомянутой наружной поверхности упомянутой емкости под давлением;

прикрепляют упомянутый наружный сегмент к упомянутой наружной поверхности емкости под давлением над стыковым сварным швом в емкости под давлением;

прикладывают сжимающее напряжение к емкости под давлением с упомянутым внутренним сегментом и упомянутым наружным сегментом для предотвращения подвергания стыкового сварного шва воздействию осевой деформации растяжения из-за загибания.

расположение внутренней радиальной канавки, образованной на внутренней поверхности упомянутого внутреннего сегмента зажима и упомянутого наружного сегмента зажима, над наплавленным валиком стыкового сварного шва, при расположении упомянутых сегментов зажима на емкости под давлением.

позволение внутренней поверхности упомянутого внутреннего сегмента зажима скользить относительно упомянутой наружной поверхности емкости под давлением.

захват трубы упомянутым наружным сегментом зажима с фрикционным элементом на одной или обеих из внутренней поверхности упомянутого наружного сегмента зажима и наружной поверхности упомянутой емкости под давлением.

вставление множества болтов в множество отверстий, образованных упомянутым внутренним сегментом зажима, и вставление упомянутого множества болтов в множество отверстий упомянутого наружного сегмента зажима для прикрепления упомянутого внутреннего сегмента зажима к упомянутому наружному сегменту зажима для окружения упомянутой емкости под давлением.

подвергания упомянутой емкости под давлением и упомянутого стыкового сварного шва воздействию напряжений, связанных с множественными циклами повышения давления упомянутой емкости под давлением.

упомянутая емкость под давлением навивается вокруг втулки или вокруг предшествующих витков упомянутой емкости под давлением в форме трубы.

внутренний сегмент зажима, имеющий внутреннюю поверхность, первый конец и второй конец, причем упомянутый внутренний сегмент зажима образует менее чем 180 градусов цилиндра от упомянутого первого конца к упомянутому второму концу, причем упомянутый внутренний сегмент зажима образует постоянный радиус кривизны от упомянутого первого конца к упомянутому второму концу;

причем упомянутый первый конец образует первую область снижения для снижения концентрации напряжений, которая может привести к скручиванию или овализации емкости под давлением, причем упомянутая первая область снижения образована посредством полного удаления части материала упомянутого внутреннего сегмента зажима, и причем ширина упомянутой первой удаленной части уменьшается как функция расстояния от упомянутого первого конца упомянутого внутреннего сегмента зажима;

причем упомянутый второй конец образует вторую область снижения для снижения концентрации сил, которая может привести к скручиванию или овализации емкости под давлением, причем упомянутая вторая область снижения образована посредством полного удаления части материала упомянутого внутреннего сегмента зажима, и причем ширина упомянутой второй удаленной части уменьшается как функция расстояния от упомянутого второго конца упомянутого внутреннего сегмента зажима;

наружный сегмент зажима, имеющий внутреннюю поверхность, первый конец и второй конец, причем упомянутая внутренняя поверхность образует менее чем 180 градусов цилиндра от упомянутого первого конца к упомянутому второму концу, причем упомянутый наружный сегмент зажима образует постоянный радиус кривизны от упомянутого первого конца к упомянутому второму концу;

механизм затягивания для прикрепления упомянутого внутреннего сегмента зажима к упомянутому наружному сегменту зажима, причем упомянутый механизм затягивания представляет собой множество первых крепежных элементов вдоль первой стороны длины упомянутого внутреннего сегмента зажима и вдоль первой стороны длины упомянутого наружного сегмента зажима, причем упомянутый механизм затягивания дополнительно содержит множество крепежных элементов вдоль второй стороны длины упомянутого внутреннего сегмента зажима и вдоль второй стороны упомянутого наружного сегмента зажима;

причем упомянутая первая продольная поверхность упомянутого внутреннего сегмента зажима и упомянутая первая продольная поверхность упомянутого наружного сегмента зажима образуют первый продольный зазор между ними; и

причем упомянутая вторая продольная поверхность упомянутого внутреннего сегмента зажима и упомянутая вторая продольная поверхность упомянутого наружного сегмента зажима образуют второй продольный зазор между ними.

Комментарии