Поливочный шланг и оросительная шланговая система с таким поливочным шлангом - RU2585596C2

Код документа: RU2585596C2

Чертежи

Описание

Изобретение относится к поливочному шлангу и к оросительной шланговой системе с таким поливочным шлангом.

Поливочные шланги состоят обычно, по существу, из гибкого термопластичного пластмассового материала, который является дешевым, в частности, в виде ПВХ (поливинилхлорида) и пригоден для изготовления шлангов способом экструзии.

В обычных оросительных шланговых системах используются соединительные шланговые части, например, в виде соединений кранов, соединительных участков или для оросительных приборов, которые предназначены для крепления на конце шланга, при этом конец шланга создается с помощью места разреза шланга без особого выполнения конца шланга, и за счет этого пользователь может также укорачивать шланг на любую длину.

Для соединения соединительных частей с концом шланга, соединительные части в обычном исполнении имеют внутренний патрубок, который можно вставлять во внутреннее пространство конца шланга, и охватывающие шланг снаружи удерживающие элементы, которые предназначены для прижимания к наружной поверхности шланга. Прижимание удерживающих элементов, которые выполнены, в частности, в виде поворачиваемых поперек оси шланга плеч с обращенными к шлангу удерживающими структурами, осуществляется обычно с помощью охватывающей шланг накидной гайки с коническим участком. Удерживающие структуры выполнены, например, в виде проходящих по окружности ребер, которые при прижимании к поверхности шланга вдавливают ее с деформацией эластичного покрывного материала шланга.

Иногда некоторые пользователи при затягивании накидной гайки не могут прикладывать или из-за боязни повреждения места соединения не хотят прикладывать достаточной силы рук, что приводит к тому, что осевая удерживающая сила между соединительной частью и концом шланга является слишком малой, и соединительная часть под действием давления воды в шланге или при вытягивании шланга может выскальзывать из конца шланга.

В основу изобретения положена задача создания поливочного шланга и оросительной шланговой системы с таким поливочным шлангом, в котором без большой требуемой силы и при сохранении простоты обращения и возможности дешевого изготовления обеспечивается улучшенная шероховатость шланга в руке пользователя и/или между концом шланга и соединительной частью.

Решения, согласно изобретению, указаны в независимых пунктах формулы изобретения. Зависимые пункты формулы изобретения содержат предпочтительные варианты выполнения и модификации изобретения.

За счет выполнения рельефной структуры на наружной стороне слоя оболочки шланга создается предпосылка для соединения с геометрическим замыканием или аналогично геометрическому замыканию шланговой соединительной части с концом шланга, так что получается существенно более увеличенная сила удерживания между концом шланга и соединительной частью. При этом с таким поливочным шлангом можно предпочтительно соединять обычные соединительные части за счет того, что рельефная структура выполнена с учетом обычных удерживающих структур. В качестве альтернативного решения или дополнительно, рельефная структура может обеспечивать улучшенную шероховатость относительно руки пользователя.

В качестве рельефной структуры предусмотрено, в частности, выполнение наружной стороны слоя оболочки, который имеет относительно среднего радиуса наружной стороны относительно продольной оси шланга по меньшей мере одно радиальное возвышение или углубление. Предпочтительно, рельефная структура содержит несколько следующих друг за другом в продольном направлении таких возвышений и/или углублений. Предпочтительно, рельефная структура содержит реберную структуру с проходящими по окружности вокруг продольной оси ребрами, при этом в качестве ребер следует понимать также перегородки между соседними в продольном направлении углублениями.

В первом предпочтительном варианте выполнения рельефная структура может быть образована непосредственно в наружной поверхности шланга, за счет чего обеспечивается непосредственное вхождение с геометрическим замыканием удерживающих структур соединительной части в рельефную структуру шланга.

В предпочтительном варианте выполнения рельефная структура по меньшей мере частично, предпочтительно полностью покрыта покрывным слоем, так что противоположная рельефной структуре сторона покрывного слоя образует поверхность шланга или ее часть. За счет этого сама поверхность шланга может быть выполнена полностью без углубления и возвышения относительно цилиндрической формы поверхности оболочки, за счет чего, с одной стороны, предотвращается собирание грязи в рельефной структуре и, с другой стороны, становится более приятным обращение со шлангом при скользящей по поверхности шланга рукой пользователя, например при сматывании шланга, чем при прерываемой рельефной структурой поверхности шланга. При этом покрывной слой предпочтительно состоит из более мягкого по сравнению с материалом рельефной структуры материала, т.е. с меньшей по шкале Шора твердостью. За счет меньшей по шкале Шора твердости материала покрывного слоя, при прижимании удерживающей структуры соединительной части к поверхности шланга сначала деформируется покрывной слой и достигается частично вхождение с геометрическим замыканием удерживающей структуры в рельефную структуру или, по меньшей мере, радиальное сближение удерживающей структуры с рельефной структурой.

В предпочтительном варианте выполнения рельефная структура ограничена частью наружной стороны слоя оболочки, при этом доля поверхности рельефной структуры предпочтительно меньше 30%, в частности меньше 20%, общей поверхности наружной стороны слоя оболочки.

В предпочтительном варианте выполнения рельефная структура содержит по меньшей мере одну структурированную в продольном направлении полосу на наружной стороне слоя оболочки. Полоса может быть также разделена на расположенные в продольном направлении на расстоянии друг от друга участки полосы, или же лишь на участках полоса снабжена рельефной структурой, так что продольные участки шланга следуют в продольном направлении попеременно друг с другом с рельефной структурой и без рельефной структуры.

В предпочтительном варианте выполнения вокруг окружности шланга предусмотрено с распределением несколько таких полос в качестве частичных структур рельефной структуры, при этом предпочтительно предусмотрено по меньшей мере три полосы. Несколько полос предпочтительно сгруппированы в ротационно-симметричную систему вокруг продольной оси шланга, за счет чего предпочтительно обеспечивается особенно равномерная нагрузка шланга и соединительной части.

Ограничение рельефной структуры долей поверхности наружной стороны слоя оболочки может быть реализована также посредством другого разделения поверхности, в частности, в виде расположенных на расстоянии друг от друга в продольном направлении вокруг окружности слоя оболочки, в виде диагональной решетки или в виде расположенных на расстоянии друг от друга по окружности и в продольном направлении островных поверхностей в наружной стороне слоя оболочки в качестве частичных структур рельефных структур.

Выполнение частичных структур в виде полос является особенно предпочтительным с точки зрения технологии изготовления, поскольку рельефную структуру можно с небольшими затратами изготавливать посредством простого структурирования экструдированного с гладкой поверхностью, еще мягкого слоя оболочки с помощью инструмента сразу после экструзионных головок как непосредственно в продольном направлении, так и в виде разделенных на расположенные на расстоянии друг от друга продольные участки частичных структур.

В предпочтительном варианте выполнения ограниченная частью поверхности слоя оболочки рельефная структура может состоять из материала, который отличается от материала остального слоя оболочки и имеет, в частности, более высокую твердость по шкале Шора по сравнению с материалом остального слоя оболочки. Материал рельефной структуры может образовывать в предпочтительной полосовой форме рельефной структуры или частичных структур по окружности часть слоя оболочки и для этого особенно предпочтительно экструдироваться одновременно с остальным материалом слоя оболочки.

В другом предпочтительном варианте выполнения в наружном слое оболочки может быть образована заглубленная в радиальном направлении относительно наружной поверхности этого слоя оболочки, имеющая форму полосы канавка, в которой лежит полоса с обращенной радиально наружу рельефной структурой. При этом полоса с рельефной структурой состоит обычно из материала с более высокой твердостью по шкале Шора, чем окружающий полосу материал слоя оболочки. При этом в первом предпочтительном варианте выполнения полоса может заполнять канавку по окружности по всей ширине канавки, и при этом более твердый материал полосы с рельефной структурой может предпочтительно с тесным соединением материала на пограничных поверхностях образовывать для контакта остального слоя оболочки пограничные поверхности с тесным соединением материала и с возможностью восприятия механической нагрузки по окружности. В другом предпочтительном варианте выполнения может быть предусмотрено, что полоса с рельефной структурой заполняет канавку в слое оболочки по окружности не по всей ширине канавки, и по окружности между боковыми стенками полосы с рельефной структурой и боковыми стенками канавки остаются узкие щели.

В одном варианте выполнения с имеющей форму полосы канавкой в наружном слое оболочки и с лежащей в канавке рельефной структурой можно осуществлять изготовление такой комбинации структуры оболочки с имеющей форму полосы канавкой и с несущей рельефную структуру полосой различным образом. В частности, лежащий снизу слой, в частности, промежуточный слой с усиливающей тканью, проходящий непрерывно вокруг продольной оси наружный слой оболочки можно изготавливать в одной стадии экструзии с помощью двух раздельных экструзионных сопел и одного согласованного с одним из экструзионных сопел экструдера. В другом предпочтительном варианте выполнения наружный слой оболочки может быть выполнен из двух слоев, и изготовление можно осуществлять так, что сначала создается первый частичный слой наружного слоя оболочки в виде проходящего непрерывно с постоянной толщиной слоя вокруг продольной оси, и на этом частичном слое создается второй частичный слой, в котором полоса с рельефной структурой по окружности образует частичный участок этого второго частичного слоя.

Рельефная структура предпочтительно имеет периодическую в продольном направлении структуру со следующими друг за другом возвышениями и углублениями, при этом длина периода периодической структуры в первом предпочтительном варианте выполнения может быть идентичной с расстоянием между следующими друг за другом элементами удерживающих структур соединительной части. За счет этого обеспечивается особенно глубокое зубчатое зацепление при одновременно высокой стабильности рельефной структуры.

В другом варианте выполнения длина периода рельефной структуры, с одной стороны, и удерживающей структуры соединительной части, с другой стороны, могут быть также различными, за счет чего упрощается, в частности, также применение соединительных частей различных изготовителей на одном и том же шланге.

В одном особенно предпочтительном за счет небольшой склонности к загрязнению варианте выполнения рельефная структура может иметь на виде сбоку проходящую в продольном направлении полосы волнистую форму с меньшей по сравнению с длиной волны амплитудой.

Для улучшения особенно предпочтительным образом осязательных свойств поверхности шланга можно также выполнять рельефную структуру в виде одной или нескольких полос, которые на некоторую величину превышают примыкающие по кружности поверхности шланга.

Ниже приводится более подробное пояснение изобретения на основании предпочтительных примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

Фиг. 1 - соединительная часть на конце шланга;

Фиг. 2 - разрез зоны соединения;

Фиг. 3 - зона, согласно фиг. 2, с затянутым соединением;

Фиг. 4 - разрез шланга;

Фиг. 5 - вариант выполнения с закрытой рельефной структурой, аналогичной фиг. 3;

Фиг. 6 - разрез шланга для варианта выполнения, согласно фиг. 5;

Фиг. 7 - вариант выполнения с одинаковой длиной периода рельефной структуры и удерживающей структуры соединительной части;

Фиг. 8 - вариант выполнения заполненной рельефной структуры;

Фиг. 9 - вариант выполнения с вложенной в структуру канавки рельефной полосой;

Фиг. 10 - вариант выполнения с увеличенной по сравнению с рельефной полосой шириной канавки;

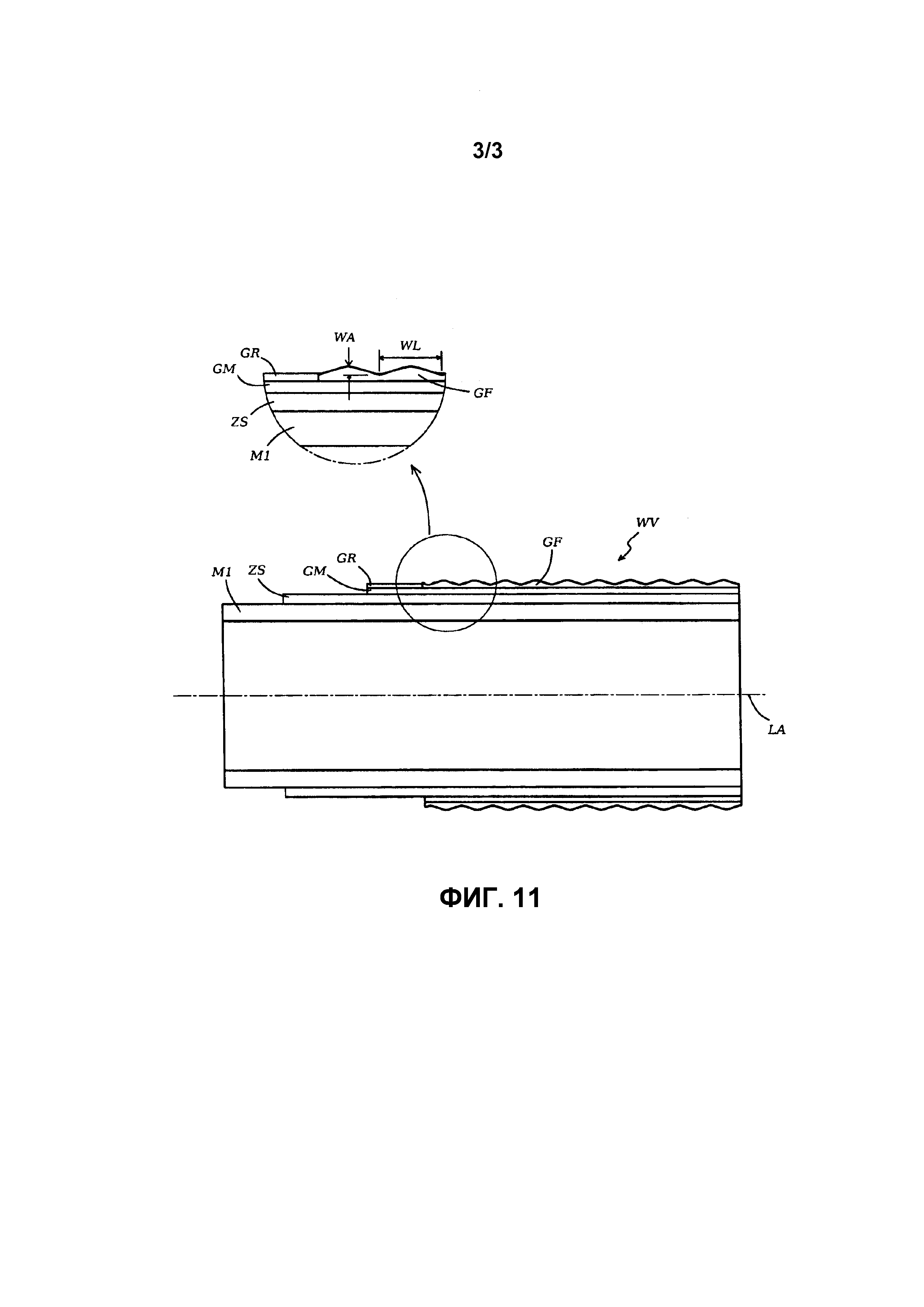

Фиг. 11 - волнистая рельефная полоса, на виде сбоку.

На фиг. 1 показан в наклонной проекции конец поливочного шланга GS с удерживаемой на нем соединительной частью, например шланговой муфтой SK. Соединение между концом шланга и шланговой муфтой осуществляется известным образом так, что основное тело муфты шланга SK имеет закрытый на фиг. 1 концом шланга соединительный патрубок, который вставлен во внутреннее пространство шланга через конец шланга. Шланг окружен снаружи множеством удерживающих элементов НА с удерживающими лапками НК, которые являются составляющей частью основного тела муфты SK шланга. Удерживающие лапки НК за счет деформации удерживающих плеч НА расположены с возможностью радиального перемещения между состоянием освобождения, в котором обеспечивается возможность сдвига конца шланга в направлении продольной оси LA шланга относительно муфты шланга, и положением удерживания, в котором удерживающие лапки вдавлены в поверхность шланга. Накидная шайба UM окружает шланг и предназначена для навинчивания с помощью резьбового соединения МВ на основное тело муфты SK шланга. Накидная гайка UM имеет лежащую радиально внутри и в осевом направлении противоположную основному телу муфты шланга в положении использования наклонную или изогнутую поверхность прилегания, которая при навинчивании накидной гайки UM на основное тело муфты шланга прижимает удерживающие лапки НК к поверхности шланга и с эластичной деформацией поверхности шланга вдавливает в нее удерживающие лапки. Такие соединения широко применяются и, например, известны из системы OGS фирмы Gardena.

В показанном на фиг. 1 примере выполнения поливочный шланг GS выполнен многослойным с внутренним слоем оболочки, который окружен тканью GE и стабилизирован против расширения. Ткань GE заделана в промежуточный слой ZS или сама является таковым. Над тканью расположен второй слой оболочки, в котором в обращенной наружу поверхности образована, согласно изобретению, рельефная структура.

Рельефная структура имеет возвышения и/или углубления относительно круглой цилиндрической поверхности вокруг продольной оси LA шланга, при этом такая круглая цилиндрическая поверхность может определяться образующей обращенную наружу поверхность слоя оболочки, гладкой не структурированной рельефом поверхностью.

В показанном на фиг. 1 примере выполнения второй материал М22, который, например, является прозрачным, образует наибольшую долю обращенной наружу поверхности второго слоя оболочки.

Предусмотренная в соответствии с изобретением рельефная структура RS в показанном на фиг. 1 примере выполнения выполнена в виде полос S3 из третьего материала М23, которые по окружности прерывают отдельные участки второго слоя материала. Предпочтительно, предусмотрено несколько прерывающих второй материал М22 полос S3 по окружности со смещением относительно друг друга. В показанном примере предусмотрено четыре полосы S3.

Другая полоса, которая предпочтительно образована в параллельном продольной оси LA продольном направлении и ширина которой изменяется в продольном направлении, обозначена позицией S1 и состоит из первого материала М21. Полоса S1 служит, например, для размещения оптически распознаваемой структуры для указания изготовителя или типа шланга. Полоса S1 может прерывать слой оболочки из второго материала по окружности, может быть заделана в него или полностью покрыта им. В показанном примере предусмотрены две расположенные со смещением относительно друг друга на 180° полосы S1 из первого материала М21 с изменяющейся в продольном направлении шириной полосы, и по окружности между этими полосами из первого материала М21 расположены соответствующие две полосы S3 из третьего материала М23. Вся система полос имеет предпочтительно осевую зеркальную симметрию относительно продольной оси LA. Рельефная структура RS образована по меньшей мере в продольных участках третьей полосы S3 в еe обращенной радиально наружу относительно продольной оси LA поверхности. Рельефная структура может быть также предусмотрена непрерывной по всей длине полосы S3.

На фиг. 2 показан схематично разрез вдоль продольной оси LA системы, согласно фиг. 1. В частности, толщина слоев материала и промежуточного слоя многослойной конструкции шланга показана без соблюдения масштаба и изображена для иллюстрации частично сильно преувеличенной по сравнению с реальной относительной шириной.

Внутренний слой материала М1 конструкции шланга образует внутреннюю стенку шланга вокруг его внутреннего пространства IR и прилегает к соединительному патрубку AS соединительной части и уплотняет тем самым соединение между шлангом и соединительной частью. В следующем после промежуточного слоя ZS с тканью наружном слое оболочки на фиг. 2 изображена полоса S3 из третьего материала М23 наружного слоя оболочки. Рельефная структура RS образована с помощью проходящих по окружности ребер, которые образуют чередующиеся в продольном направлении возвышения и углубления относительно круглой цилиндрической поверхности.

На фиг. 4 показан поперечный разрез шланга, в котором такая круглая цилиндрическая поверхность предусмотрена, например, за счет наружной поверхности окружающего полосу S3 второго материала в виде круглой цилиндрической поверхности оболочки SO. Рельефная структура RS образует относительно этой поверхности оболочки SO углубления и возвышения, что показано на фиг. 3 с помощью обеих радиально близко расположенных друг к другу окружных линий рельефной структуры RS. Рельефная структура в третьем материале М23 полосы S3 может быть образована за счет того, что на небольшом расстоянии позади экструзионного сопла экструдера структурирующий инструмент деформирует еще мягкую поверхность экструдированного материала М23 в рельефную структуру, прежде чем материал за счет дальнейшего охлаждения перейдет в стабильное по форме, однако еще эластично деформируемое состояние. Структурирование гладкой экструдированной поверхности само по себе известно для специалистов в данной области техники.

Угол, который имеет полоса вокруг продольной оси LA, обозначен позицией W23. В отклонение от фиг. 1, на фиг. 4 не изображена первая полоса S1, и четыре полосы S3 расположены каждая с поворотом на 90° вокруг продольной оси относительно друг друга.

На фиг. 2 показана удерживающая лапка НК на удерживающем плече НА в открытом положении, в котором конец шланга можно насаживать параллельно продольной оси шланга на соединительный патрубок AS основного тела муфты шланга или стягивать с него. Резьбовое соединение MG между основным телом муфты шланга и накидной гайкой, по существу, ослаблено, и удерживающая лапка НК прилегает к радиально большому участку конической рамповой поверхности накидной гайки.

Когда, согласно из фиг. 2, накидная гайка UM навинчивается на основное тело муфты шланга и резьбовое соединение MG все больше приходит в зацепление, то удерживающая лапка РК за счет скользящей по ней наклонной поверхности RF прижимается радиально к поверхности шланга, и острия удерживающих лапок НК, которые проходят в виде режущих кромок по окружности вокруг продольной оси LA шланга, входят в наружную поверхность шланга.

При этом, как показано на фиг. 3, в зоне рельефной структуры RS полосы S3 образуется сцепление удерживающих лапок с поверхностью шланга частично в виде перемещения поверхности шланга радиально внутрь за счет эластичного сжатия материала М23, или из-за предпочтительно большой твердости третьего материала М23, в частности, лежащих ниже слоев, однако, в частности, в виде вхождения с геометрическим замыканием удерживающих лапок в рельефную структуру RS обращенной наружу поверхности полосы S3 из третьего материала М23. Такое сцепление с геометрическим замыканием значительно увеличивает удерживающую силу соединения между концом шланга и соединительной частью, так что пользователь, который может прикладывать лишь умеренную силу рук при затягивании накидной гайки, может создавать надежное относительно соскальзывания шланга с соединительной части соединение конца шланга с соединительной частью. В лежащих по окружности снаружи полосы S3 зонах удерживающие лапки НК нескольких удерживающих элементов в используемом состоянии врезаются уже лишь за счет эластичной деформации поверхности шланга, в частности второго материала, в него.

На фиг. 5, аналогично фиг. 3, показан другой предпочтительный вариант выполнения. При этом рельефная структура RV показанного также в примере на фиг. 2 и 3 типа, снова образована на обращенной наружу стороне третьего материала М53, который имеет, например, те же или аналогичные свойства, что и второй материал М23, в частности является более твердым, чем окружающие материалы. Материал М54 имеет значительно меньшую твердость по шкале Шора, чем материал М53.

При таком выполнении шланга с мягким покрывным слоем М54, при перемещении удерживающих лапок НК из их открытого положения за счет навинчивания накидной гайки UM на резьбовое соединение основного тела соединительной части происходит, по существу, эластичная деформация мягкого покрывного материала М54 и сцепления частично с геометрическим замыканием или по меньшей мере аналогично геометрическому замыканию режущих кромок удерживающих лапок НК с покрытой покрывным слоем из мягкого покрывного материала М54 рельефной структурой RV в сравнительно более твердом материале М53, в котором на обращенной наружу поверхности образована рельефная структура RV. Частичное вхождение удерживающих лапок НК ограничено имеющимся в углублениях рельефной структуры RV материалом М53. В качестве сцепления, аналогичного геометрическому замыканию, рассматривается ситуация, в которой вершины удерживающих лапок НК еще не лежат внутри наружного радиуса рельефной структуры, например, поскольку материал М53 под удерживающей лапкой НК также за счет эластичной деформации сдвинут радиально внутрь, при которой, однако, за счет более легкой деформируемости более мягкого материала М54 радиальное расстояние вершин удерживающих лапок от рельефной структуры сильно уменьшено относительно начальной толщины покрывного слоя из мягкого материала М54, и образуется удерживающая сила, аналогично сцеплению с геометрическим замыканием.

На фиг. 6, аналогично фиг. 4, показан разрез показанного на фиг. 5 варианта выполнения шланга, при этом в верхней и нижней половине фигуры показаны два различных предпочтительных варианта выполнения.

В показанном в верхней половине фиг. 6 варианте выполнения рельефная структура покрыта материалом М54 с небольшой твердостью по шкале Шора, в частности, также меньшей твердостью по шкале Шора, чем примыкающий с обеих сторон по окружности второй материал М22. Покрывающий рельефную структуру покрывной материал М54 образует над имеющим форму полос материалом М53 с рельефной структурой гладкую поверхность DO, в частности, в виде части круглой цилиндрической поверхности шланга соосно с обозначенной на фиг. 4 позицией SO круглой цилиндрической наружной поверхностью слоя оболочки из второго материала М22.

В показанном в нижней половине фиг. 5 варианте выполнения снова лежащая закрыто рельефная структура RV на наружной стороне полосы образована из относительно твердого третьего материала М53, который в этом варианте выполнения покрыт тонким покрывным слоем из образующего всю поверхность шланга материала, при этом материал покрывного слоя может быть образован также из второго материала М22.

На фиг. 7 показано выполнение рельефной структуры ZD, в которой следующие друг за другом возвышения и углубления имеют в разрезе, по меньшей мере, приблизительно треугольную форму. Угол треугольника, а также длина периода PZ периодической в продольном направлении рельефной структуры в этом примере выполнения соответствуют, по существу, углам удерживающей лапки, а ее периодическая структура PS, по существу, соответствует множеству режущих кромок удерживающей лапки. Таким образом, обеспечивается особенно глубокое вхождение удерживающей структуры удерживающей лапки в рельефную структуру шланга и особенно большая сила удерживания и стабильность рельефной структуры, соответственно, сцепление с геометрическим замыканием.

На фиг. 8 показан пример, в котором рельефная структура RF в материале с большой твердостью по шкале Шора, по существу, заподлицо с радиально снаружи лежащими концами рельефной структуры заполнена наполнительным материалом со значительно меньшей по сравнению с материалом рельефной структуры твердостью по шкале Шора. Заполнение заподлицо наполнительным материалом представляет пограничный случай между частичным заполнением или полным покрытием в соответствии с примером на фиг. 5.

На фиг. 9 показана часть оболочки шланга, в которой радиально снаружи промежуточного слоя ZS наружный слой оболочки полностью покрывает в виде непрерывного окружного слоя промежуточный слой. В обращенной наружу поверхности этого наружного слоя GM оболочки образована продолжающееся в виде полосы перпендикулярно плоскости чертежа на фиг. 9 канавкообразное углубление GR, которое полностью заполнено материалом GF. Материал GF является имеющим рельефную структуру GV материалом и предпочтительно имеет более высокую твердость по Шору, чем окружающий материал слоя GM оболочки. Материал GF и материал GM предпочтительно одновременно в общей стадии экструзии выдавливаются через различные частичные сопла системы экструзионных сопел, так что наружный слой оболочки, включая материал GF, создается одновременно с рельефной структурой GV.

На фиг. 10 показан пример выполнения, в котором следующий радиально за промежуточным слоем наружный слой оболочки выполнен двухслойным, при этом первый частичный слой G1 образован в виде слоя непрерывно проходящего вокруг промежуточного слоя, с, по существу, круглой цилиндрической наружной поверхностью, и на эту круглую цилиндрическую наружную поверхность затем нанесен второй частичный слой G2 с формой, при которой частичный слой G2 по окружности по меньшей мере в одном, предпочтительно в нескольких местах, прерывается, так что во втором частичном слое возникают одна или несколько полосовых канавок GT. Материал GF с большей твердостью по Шору создается в указанной канавке (канавках) в виде полос и с помощью соединения по материалу неподвижно механически закрепляется на пограничной поверхности с первым частичным слоем G1 с этим частичным слоем G1. Материал второго частичного слоя G2 и более твердый материал GF расположенной в канавке GT полосы с рельефной структурой GV предпочтительно снова образуются одновременно с помощью системы экструзионных сопел с различными частичными соплами, как указывалось выше применительно к фиг. 9.

Создание наружного слоя оболочки из двух частичных слоев G1 и G2 предпочтительно обеспечивает возможность предусмотрения в обозначенной прерывистой линией пограничной поверхности оптических структур, таких как, например, указание изготовителя или типа шланга, и за счет такого расположения оптической структуры замены печати на наружной поверхности шланга. Такое заглубленное расположение оптической структуры с помощью второго частичного слоя G2 обеспечивает в отличие от печати длительную стойкость к истиранию.

На фиг. 11 показан предпочтительный вариант выполнения с конструкцией шланга в соответствии с фиг. 9 с первым слоем М1 оболочки, промежуточным слоем ZS и вторым, наружным слоем GM оболочки, при этом в выполненные в виде полос канавкообразные углубления GR нанесен другой материал GF в виде полосы, и при этом этот другой материал GF на своей обращенной радиально наружу относительно средней оси LA шланга стороне образует рельефную структуру WV. Рельефная структура WV в этом случае является приблизительно волнистой, и рельефная структура WV выступает, примерно частично, предпочтительно по меньшей мере преимущественно или полностью радиально за край выполненного в виде канавки углубления GR. За счет этого может, с одной стороны, возникать для пользователя особенно благоприятное гаптически ощущение рельефной структуры и, с другой стороны, уменьшается склонность к загрязнению рельефной структуры в виде скапливающейся в углах грязи. Рельефная структура показана более подробно на изображенном в увеличенном масштабе вырезе. Предпочтительно, рельефная структура проходит в продольном направлении выполненного в виде канавки углубления, соответственно, нанесенной в нем полосы из материала GF в виде проходящей в продольном направлении округленной волны без пиков и углов, предпочтительно примерно в форме синусной функции, но не обязательно ограничиваясь непосредственно этим. Обозначенная как амплитуда WA радиальная разница между радиально самым внутренним и радиально самым наружным положением волнистой рельефной структуры предпочтительно меньше обозначенной как длина WL волны длины периода периодически повторяющейся структуры. Предпочтительно, амплитуда WA составляет максимально 40%, в частности, максимально 25% длины WL волны. Минимальный радиус кривизны контура рельефной структуры WL в показанном на фиг. 1 выполнении предпочтительно составляет не меньше 50% амплитуды WA.

Создание рельефной структуры GV можно осуществлять аналогично созданию других указанных рельефных структур посредством пластической деформации еще теплого пластмассового материала GF после экструзионной головки, для чего можно предпочтительно использовать катящееся при непрерывной экструзии по шлангу колесо с комплементарной рельефной структурой вдоль окружности колеса.

Представленные в различных примерах выполнения различные конструкции шланга можно также комбинировать друг с другом другим образом.

Несколько полос с рельефной структурой могут быть в отличие от фиг. 1 предпочтительно распределены равномерно по окружности с идентичным угловым сдвигом соседних полос. За счет этого предпочтительно минимизируется нагрузка создающим рельефную структуру инструментом и максимально исключена деформация шланга. Предпочтительно, как показано на фиг. 4 и 6, предусмотрено точно четыре полосы из более твердого материала М23, М53 с рельефной структурой.

Рельефная структура может быть также образована, в частности, при покрытии покрывным слоем, из мягкого материала полностью вокруг продольной оси LA шланга непрерывно проходящей по окружности на обращенной наружу поверхности слоя оболочки, или же образована с другим распределением, чем при указанном в качестве предпочтительного примера выполнения расположении на поверхности. Вместо предпочтительно реберной структуры рельефной структуры могут быть предусмотрены также другие виды рельефной структуры.

Указанные выше и приведенные в формуле изобретения, а также на чертежах признаки предпочтительно могут быть реализованы как по отдельности, так и в различных комбинациях. Изобретение не ограничивается указанными примерами выполнения, а может быть различно модифицировано в рамках профессионального знания специалистов в данной области техники.

Реферат

Изобретение относится к оросительной шланговой системе. Поливочный шланг (GS) содержит оболочку по меньшей мере с одним слоем. В наружном слое оболочки, обращенном радиально наружу относительно продольной оси шланга, выполнена рельефная структура (RS) и образована имеющая форму полосы канавка, радиально заглубленная относительно наружной поверхности этого слоя оболочки. В канавке расположена полоса с обращенной радиально наружу рельефной структурой. Обеспечивается уменьшение требуемой силы удерживания шланга за счет повышения шероховатости шланга. 2 н. и 31 з.п. ф-лы, 11 ил.

Формула

Документы, цитированные в отчёте о поиске

Гибкий шланг с декоративными элементами, а также установка и способ декорирования гибких шлангов

Комментарии