Полиолефиновая маточная смесь и композиция, пригодная для литья под давлением - RU2341543C2

Код документа: RU2341543C2

Описание

Изобретение относится к полиолефиновой маточной смеси, которая может использоваться для получения полиолефиновых композиций, пригодных для литья под давлением с получением крупных изделий. Более конкретно, полиолефиновые композиции могут отливаться под давлением в виде крупных объектов, которые демонстрируют улучшенные поверхностные свойства, в частности уменьшение тигровых полосок и гелей.

Полипропилен и термопластичные полиолефины пользуются большой популярностью в промышленности, благодаря их выдающимся характеристикам цены/качества. Например, эти полимеры используются для формования в цвете, благодаря их хорошей стойкости к погодным условиям.

Полипропилен и термопластичные полиолефины, как правило, отливаются под давлением в виде желаемых изделий. При изготовлении относительно крупных деталей, таких как автомобильные бамперы и передняя облицовка, возникают особенно сложные проблемы, такие как холодное течение, тигровые полоски и гели. "Холодное течение" происходит, когда расплавленный полимер, который инжектируют в форму, начинает охлаждаться и отверждаться до того, как форма полностью заполняется полимером. "Тигровые полоски" относятся к изменениям цвета и блеска на поверхности изделия, отлитого под давлением, которые происходят из-за нестабильных свойств заполнения формы расплавленным полимером, когда он инжектируется в форму и формируется в виде желаемой формы. "Гели" относятся к маленьким точкам, появляющимся на поверхности конечного сформированного изделия, из-за относительно плохого диспергирования одного или нескольких полимерных компонентов. Такие гели, вместе с тигровыми полосками, оказывают воздействие, ухудшающее внешний вид поверхности конечного сформированного изделия.

Преимущество использования композиции маточной смеси заключается в том, что она может добавляться ко многим и различным видам полиолефинов, с получением конечной полиолефиновой композиции, готовой для производства, посредством литья под давлением, крупных изделий, таких как автомобильные бамперы. Таким образом, существует постоянная потребность в композициях маточных смесей, пригодных для производства, посредством смешивания с различными полиолефиновыми материалами, конечных композиций, проявляющих хороший баланс физических и поверхностных свойств.

В патенте США № 5519090 указано, что хорошая текучесть расплава и хорошие механические свойства, в частности, высокая жесткость, могут достигаться посредством смешивания вместе двух видов полипропиленов с различными индексами текучести расплава и сополимера пропилена/этилена.

Согласно WO 02/28958 особенно хороший баланс текучести расплава, механических свойств и поверхностных свойств, в частности, в отношении уменьшения тигровых полосок, получается посредством добавления к полиолефиновой матрице композиции маточной смеси, содержащей (массовые проценты):

A) 20-90% компонента кристаллического полипропилена, содержащего от 25 до 75% фракции AI, имеющей скорость течения расплава MFRI от 0,5 до 10 г/10 мин, и от 75 до 25% фракции AII, имеющей скорость течения расплава MFRII такую, что отношение MFRII/MFRI составляет от 30 до 2000; и в котором фракции AI и AII независимо выбираются из группы, состоящей из гомополимера пропилена, статистического сополимера пропилена, содержащего до 8% этилена, и статистического сополимера пропилена, содержащего до 8%, по меньшей мере, одного C4-C10 α-олефина; и

B) 10-80% компонента сополимера из этилена и, по меньшей мере, одного C3-C10 α-олефина, сополимер содержит от 10 до 70% этилена и, необязательно, малые количества диена, указанный сополимер является растворимым в ксилоле при комнатной температуре и имеет характеристическую вязкость [η] от 4 до 9 дл/г.

Обнаружено, что посредством правильного выбора значений скорости течения расплава полипропиленовых компонентов, в сочетании с другими особенностями, относящимися к композиции и пропорции различных компонентов, возможно получить композиции маточной смеси с особенно ценным набором физических и механических свойств, и особенно пригодной для получения конечных полиолефиновых композиций, имеющих превосходный внешний вид поверхности, благодаря уменьшению тигровых полосок и отсутствию гелей.

Таким образом, настоящее изобретение относится к композиции маточной смеси, содержащей (массовые проценты):

A) 50-90%, предпочтительно, 55-80%, компонента кристаллического полипропилена, содержащего:

AI) от 25 до 75%, предпочтительно, от 30 до 70%, фракции, имеющей скорость течения расплава MFRI от 0,1 до 10 г/10 мин, предпочтительно, от 0,1 до 5 г/10 мин, более предпочтительно, от 0,1 до 3 г/10 мин; и

AII) от 25 до 75%, предпочтительно, от 30 до 70%, фракции, имеющей значение скорости течения расплава MFRII, равное или меньшее, чем 100 г/10 мин, в частности, от 5 до 100 г/10 мин, предпочтительно, от 10 до 100 г/10 мин, более предпочтительно, от 10 до 68 г/10 мин;

где отношение MFRI/MFRII (то есть значение отношения значения MFR (AI) к значению MFR (AII)) составляет от 5 до 60, предпочтительно, от 10 до 55, и фракции (AI) и (AII) независимо выбирают из группы, состоящей из гомополимера пропилена, статистического сополимера пропилена, содержащего до 3% этилена, и статистического сополимера пропилена, содержащего до 6%, по меньшей мере, одного C4-C10 α-олефина; и

B) 10-50%, предпочтительно, 20-45%, компонента сополимера этилена и, по меньшей мере, одного C3-C10 α-олефина, сополимер содержит от 15 до 50%, предпочтительно, от 20 до 48%, более предпочтительно, от 25 до 38% этилена и, необязательно, малые количества диена;

указанная композиция маточной смеси имеет значение характеристической вязкости [η] фракции, растворимой в ксилоле при комнатной температуре (примерно 25°C), равное или более высокое, чем 3,5 дл/г, в частности, от 3,5 до 9 дл/г, предпочтительно, от 4 до 8 дл/г.

Значения MFR измеряются в соответствии с ASTM-D 1238, условие L (230°C, с нагрузкой 2,16 кг).

Скорость течения расплава композиции маточной смеси предпочтительно может находиться в пределах от 0,1 до 10 г/10 мин, более предпочтительно, от 0,1 до 5 г/10 мин.

Иллюстративные C4-C10 α-олефины, которые могут присутствовать в (AI) и/или (AII), включают в себя 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен, при этом 1-бутен является особенно предпочтительным.

Предпочтительно, как (AI), так и (AII) представляют собой гомополимеры пропилена.

Среди C3-C10 α-олефинов, которые присутствуют в компоненте (B) сополимера, пропилен является предпочтительным.

Другие предпочтительные особенности композиций маточных смесей по настоящему изобретению представляют собой:

- P.I. (индекс полидисперсности) (A) от 4 до 7;

- значения Mw/Mn как для (AI), так и для (AII) более высокие, чем 4, более предпочтительно, более высокие, чем 4,5, в частности, более высокие, чем 5 (измеряются с помощью гельпроникающей хроматографии в трихлорбензоле при 135°C);

- количество фракции, растворимой в ксилоле при комнатной температуре, от композиции в целом, меньшее, чем 35 мас.%.

Композиция маточной смеси по настоящему изобретению может быть получена посредством последовательной полимеризации, включающей в себя, по меньшей мере, три последовательных стадии, где компоненты (A) и (B) получают на раздельных последовательных стадиях, работая на каждой стадии, за исключением первой стадии, в присутствии полученного на предыдущей стадии полимера и используемого при этом катализатора. Катализатор добавляют только на первой стадии, однако его активность является такой, что он является по-прежнему активным на всех последующих стадиях.

В частности, компонент (A) требует двух последовательных стадий, одну - для получения фракции (AI), а другую - для получения фракции (AII).

Предпочтительно, компонент (A) получают до компонента (B).

Порядок, в котором получают фракции (AI) и (AII), не является критичным.

Полимеризация, которая может быть непрерывной или загрузочной, осуществляется, следуя известным технологиям и работая в жидкой фазе, в присутствии инертного разбавителя или без него, или в газовой фазе, или посредством смешанных газожидкостных технологий. Предпочтительным является осуществление полимеризации в газовой фазе.

Время реакции, давление и температура, по отношению к стадиям полимеризации, не являются критичными, однако лучше всего, если температура составляет от 50 до 100°C. Давление может быть атмосферным или выше.

Регулировка молекулярной массы осуществляется посредством использования известных регуляторов, в частности водорода.

Композиции маточных смесей по настоящему изобретению могут также быть получены с помощью газофазного способа полимеризации, осуществляемого, по меньшей мере, в двух взаимосвязанных зонах полимеризации. Указанный тип процесса иллюстрируется в заявке на Европейский патент 782587.

Подробно, указанный выше способ включает в себя введение одного или нескольких мономеров в указанные зоны полимеризации, в присутствии катализатора, при условиях реакции, и отбор продукта полимера из указанных зон полимеризации. В указанном способе, растущие частицы полимера протекают вверх через одну (первую) из указанных зон полимеризации (вертикальную переливную трубу), при условиях быстрого ожижения, покидают указанную вертикальную переливную трубу и поступают в другую (вторую) зону полимеризации (сливную трубу), через которую они стекают вниз, в уплотненной форме, под действием силы тяжести, покидают указанную сливную трубу и опять вводятся в вертикальную переливную трубу, таким образом, устанавливается циркуляция полимера между вертикальной переливной трубой и сливной трубой.

В сливной трубе достигаются высокие значения плотности твердых продуктов, которые достигают объемной плотности полимера. Таким образом, может быть получена положительная прибавка в давлении вдоль направления потока, так что становится возможным повторное введение полимеров в вертикальную трубу без помощи специальных механических средств. Таким образом, устанавливается "петлевая" циркуляция, которая определяется балансом давлений между двумя зонами полимеризации и перепадомнапорного давления, прикладываемым к системе.

Как правило, условия быстрого сжижения в вертикальной переливной трубе устанавливаются посредством введения газовой смеси, содержащей соответствующие мономеры, в указанную вертикальную переливную трубу. Является предпочтительным, чтобы введение газовой смеси осуществлялось ниже точки повторного введения полимера в указанную вертикальную переливную трубу, посредством использования, где это возможно, средств распределения газа. Скорость переноса газа в вертикальной переливной трубе является более высокой, чем скорость переноса при рабочих условиях, предпочтительно, от 2 до 15 м/с.

Как правило, полимер и газообразная смесь, покидающие вертикальную переливную трубу, переносятся в зону разделения твердых продуктов/газа. Разделение твердых продуктов/газа может осуществляться посредством использования обычных средств разделения. Из зоны разделения полимер поступает в сливную трубу. Газовая смесь, покидающая зону разделения, сжимается, охлаждается и переносится, если это необходимо, с добавлением восполняющих мономеров и/или регуляторов молекулярной массы, в вертикальную переливную трубу. Перенос может осуществляться посредством линии рециклирования для газовой смеси.

Контроль полимера, циркулирующего между двумя зонами полимеризации, может осуществляться посредством отмеривания количества полимера, покидающего сливную трубу, с использованием соответствующих средств для контроля потока твердых продуктов, таких как механические клапаны.

Рабочие параметры, такие как температура, являются такими, которые являются обычными при газофазном способе полимеризации олефинов, например, в пределах между 50 до 120°C.

Этот способ может осуществляться при рабочих давлениях в пределах между 0,5 и 10 МПа, предпочтительно, между от 1,5 до 6 МПа.

Преимущественно, в зонах полимеризации поддерживаются один или несколько инертных газов в таких количествах, что сумма парциальных давлений инертных газов предпочтительно находится в пределах между 5 и 80% от общего давления газа. Инертный газ может представлять собой, например, азот или пропан.

Различные катализаторы вводятся в вертикальную трубу в любой точке указанной вертикальной переливной трубы. Однако они также могут вводиться в любой точке сливной трубы. Катализатор может находиться в любом физическом состоянии, по этой причине могут использоваться катализаторы либо в твердом, либо в жидком состоянии.

Указанная полимеризация предпочтительно осуществляется в присутствии стереоспецифических катализаторов Циглера-Натта. Главным компонентом указанных катализаторов является твердый компонент катализатора, содержащий соединение титана, имеющее, по меньшей мере, одну связь титан-галоген, и соединение-донор электрона, оба - на носителе из галогенида магния в активной форме. Другим главным компонентом (сокатализатором) является органическое соединение алюминия, такое как соединение алкилалюминия.

Необязательно добавляется внешний донор.

Катализаторы, как правило, используемые в способе по настоящему изобретению, способны производить полипропилен с индексомизотактичности, большим, чем 90%, предпочтительно, большим, чем 95%. Катализаторы, имеющие указанные выше характеристики, хорошо известны в патентной литературе; особенно преимущественными являются катализаторы, описанные в патенте США № 4399054 и в Европейском патенте 45977.

Твердые компоненты катализаторов, используемые в указанных катализаторах, содержат, в качестве соединений-доноров электронов (внутренних доноров), соединения, выбранные из группы, состоящей из простых эфиров, кетонов, лактонов, соединений, содержащих атомы N, P и/или S, и сложных эфиров моно- и дикарбоновых кислот.

Особенно пригодные для использования соединения-доноры электронов представляют собой сложные эфиры фталевой кислоты, такие как диизобутил-, диоктил-, дифенил- и бензилбутилфталат.

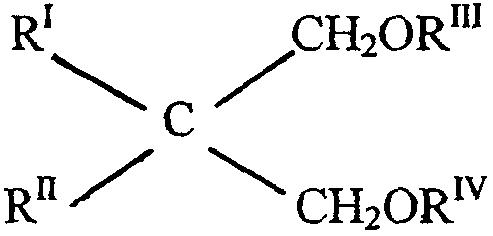

Другие особенно пригодные для использования доноры электронов представляют собой простые 1,3-диэфиры формулы:

где RIи RII являются одинаковыми или различными и представляют собой C1-C18 алкильный, C3-C18 циклоалкильный или C7-C18 арильный радикалы; RIII и RIV являются одинаковыми или различными и представляют собой C1-C4 алкильные радикалы; или представляют собой простые 1,3-диэфиры, в которых атом углерода в положении 2 принадлежит к циклической или полициклической структуре, образованной из 5, 6 или 7 атомов углерода и содержащей две или три ненасыщенные связи.

Простые эфиры этого типа описаны в опубликованных заявках на Европейские патенты 361493 и 728769.

Примеры указанных простых диэфиров представляют собой 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2-изопропил-2-изоамил-1,3-диметоксипропан, 9,9-бис(метоксиметил)флуорен.

Получение указанных выше компонентов катализаторов осуществляется в соответствии с различными способами.

Например, продукт присоединения MgCl2·nROH (в частности, в форме сфероидальных частиц), где n равно, как правило, от 1 до 3, и ROH представляет собой этанол, бутанол или изобутанол, взаимодействует с избытком TiCl4, содержащим соединение-донор электронов. Температура реакции, как правило, составляет от 80 до 120°C. Твердый продукт затем выделяется и взаимодействует еще раз с TiCl4, в присутствии или в отсутствие соединения-донора электронов, после чего он отделяется и промывается аликвотами углеводорода до тех пор, пока не исчезнут все ионы хлора.

В твердом компоненте катализатора соединение титана, обозначаемого как Ti, как правило, присутствует в количестве от 0,5 до 10 мас.%. Количество соединения-донора электронов, которое остается фиксированным на твердом компоненте катализатора, как правило, составляет от 5 до 20 мол.% по отношению к дигалогениду магния.

Соединения титана, которые могут использоваться для получения твердого компонента катализатора, представляют собой галогениды и галогеналкоголяты титана. Тетрахлорид титана является предпочтительным соединением.

Реакции, описанные выше, приводят к образованию галогенида магния в активной форме. В литературе известны другие реакции, которые приводят к получению галогенида магния в активной форме, начиная с соединений магния, иных, чем галогениды, таких как карбоксилаты магния.

Соединения Al-алкилов, используемые в качестве сокатализаторов, включают в себя Al-триалкилы, такие как Al-триэтил, Al-триизобутил, Al-три-н-бутил и соединения линейных или циклических Al-алкилов, содержащие два или более атомов Al, связанные друг с другом посредством атомов O или N или SO4- или SO3-группы.

Соединение Al-алкила, как правило, используется в таком количестве, что отношение Al/Ti составляет от 1 до 1000.

Соединения-доноры электронов, которые могут использоваться в качестве внешних доноров, включают в себя сложные эфиры ароматических кислот, такие как алкилбензоаты, и в частности, соединения кремния, содержащие, по меньшей мере, одну связь Si-OR, где R представляет собой углеводородный радикал.

Примеры соединений кремния представляют собой (трет-бутил)2Si(OCH3)2, (циклогексил)(метил)Si(OCH3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(OCH3)2, простые 1,3-диэфиры, имеющие формулы, описанные выше, также могут использоваться преимущественно. Если внутренний донор представляет собой один из этих простых диэфиров, внешние доноры могут отсутствовать.

Другие катализаторы, которые могут использоваться в способе по настоящему изобретению, представляют собой катализаторы типа металлоценов, как описано в патенте США № 5324800 и в Европейском патенте EP-A-0129368; особенно преимущественными являются мостиковые бис-инденилметаллоцены, например, как описано в патенте США 5145819 и в Европейском патенте EP-A-0485823. Другой класс пригодных для использования катализаторов представляет собой так называемые катализаторы с затрудненной геометрией, как описано в Европейских патентах EP-A-0416815 (Dow), EP-A-0420436 (Exxon), EP-A-0671404, EP-A-0643066 и в заявке на Международный патент WO 91/04257. Эти металлоценовые соединения могут использоваться, в частности, для получения компонента (B).

Катализаторы могут предварительно приводиться в контакт с небольшими количествами олефинов (предварительная полимеризация).

Композиция маточной смеси по настоящему изобретению может также содержать добавки, обычно используемые в данной области, такие как антиоксиданты, стабилизаторы цвета, термические стабилизаторы, красители и наполнители.

Как сказано ранее, композиция маточной смеси по настоящему изобретению может преимущественно смешиваться с дополнительными полиолефинами, в частности с пропиленовыми полимерами, такими как гомополимеры пропилена, статистические сополимеры, и с термопластичными эластомерными полиолефиновыми композициями. Соответственно, второй вариант осуществления настоящего изобретения относится к термопластичной полиолефиновой композиции, пригодной для литья под давлением, содержащей указанные выше композиции маточных смесей. Предпочтительно, указанная термопластичная полиолефиновая композиция содержит до 30 мас.%, как правило, от 5 до 20 мас.% композиции маточной смеси в соответствии с настоящим изобретением.

Практические примеры полиолефинов, к которым добавляется маточная смесь (то есть полиолефинов, иных, чем те, которые присутствуют в маточной смеси), представляют собой следующие полимеры:

- кристаллические гомополимеры пропилена, в частности, изотактические или в основном изотактические гомополимеры;

- кристаллические сополимеры пропилена с этиленом и/или С4-С10 α-олефином, где общее содержание сомономера находится в пределах от 0,05 до 20 мас.%, по отношению к массе сополимера, и где предпочтительные α-олефины представляют собой 1-бутен; 1-гексен; 4-метил-1-пентен и 1-октен;

- кристаллические гомополимеры и сополимеры этилена с пропиленом и/или С4-С10 α-олефином, таким как HDPE;

- эластомерные сополимеры этилена с пропиленом и/или С4-С10 α-олефинами, необязательно, содержащими малые количества диена, такого как бутадиен, 1,4-гексадиен, 1,5-гексадиен и этилиден-1-норборнен, где содержание диена составляет, как правило, от 1 до 10 мас.%;

- термопластичную эластомерную композицию, содержащую один или несколько гомополимеров и/или кристаллических сополимеров пропилена с этиленом и/или С4-С10 α-олефином, где общее содержание сомономеров находится в пределах от 0,05 до 20 мас.% по отношению к массе сополимера, и эластомерный остаток, содержащий один или несколько эластомерных сополимеров этилена с пропиленом и/или С4-С10 α-олефинами, необязательно, содержащих малые количества диена, как правило, получаемую в соответствии с известными способами, посредством смешивания компонентов в расплавленном состоянии или посредством последовательной полимеризации, и как правило, содержащую указанный эластомерный остаток в количествах от 5 до 80 мас.%.

Полиолефиновая композиция может производиться посредством смешивания вместе композиции маточной смеси и дополнительного полиолефина (полиолефинов), экструдирования смеси и гранулирования полученной композиции с использованием известных технологий и устройств.

Полиолефиновая композиция может также содержать обычные добавки, такие как минеральные наполнители, красители и стабилизаторы. Минеральные наполнители, которые могут быть включены в композицию, включают в себя тальк, CaCO3, оксид кремния, такой как волластонит (CaSiO3), глины, диатомовую землю, оксид титана и цеолиты. Как правило, минеральный наполнитель находится в форме частиц, имеющих средний диаметр, находящийся в пределах 0,1 до 5 микрометров.

Настоящее изобретение также предусматривает конечные изделия, такие как бамперы и передняя облицовка, изготовленные из указанной полиолефиновой композиции.

Осуществление и преимущества настоящего изобретения описываются ниже в следующих далее примерах. Эти примеры являются только иллюстративными и не предназначены для ограничения допустимых рамок настоящего изобретения каким-либо образом.

Для характеризации полимерных композиций используются следующие аналитические методы.

Скорость течения расплава: ASTM-D 1238, условное L.

Характеристическая вязкость [η]: определяется в тетрагидронафталине при 135°C.

Содержание этилена: ИК-спектроскопия.

Модуль изгиба: ISO 178.

Предел текучести: ISO 527.

Предел прочности на разрыв: ISO 527.

Удлинение при разрыве и при текучести (заданное): ISO 527.

Испытание на удар надрезанного образца IZOD: ISO 180/1A.

Индекс полидисперсности (P.I.).

Это свойство четко связано с распределением молекулярных масс испытываемого полимера. В частности, оно обратно пропорционально ползучестойкости полимера в расплавленном состоянии. Указанная стойкость, называемая разделением модулей при низком значении модуля упругости (500 Па), определяется при температуре 200°C, с использованием реометра с параллельными пластинами, модель RMS-800, продается RHEOMETRICS (USA), работающего при частоте колебаний, которая увеличивается от 0,1 рад/сек до 100 рад/сек. По значению разделения модулей можно определить P.I. с помощью уравнения:

P.I.= 54,6*(разделение модулей)-1,76,

в котором разделение модулей определяется как:

разделение модуля = частота при G'=500 Па/частота при G"=500 Па,

где G' представляет собой модуль накопления, и G" представляет собой модуль потерь.

Фракции, растворимые и нерастворимые в ксилоле

2,5 г полимера и 250 см3 ксилола вводят в стеклянную колбу, снабженную холодильником и магнитной мешалкой. В течение 30 минут температуру повышают до температуры кипения растворителя. Затем полученный таким образом прозрачный раствор нагревают с обратным холодильником, и еще 30 минут, при перемешивании. Затем закрытую колбу выдерживают в течение 30 минут на водяной бане со льдом, а также, в термостатированной водяной бане, при 25°C, в течение 30 минут. Полученный таким образом твердый продукт фильтруют на бумагедля быстрого фильтрования. 100 см3 отфильтрованной жидкости выливают в заранее взвешенный алюминиевый контейнер, который нагревают на нагревательном столике в потоке азота, для удаления растворителя посредством выпаривания. Затем контейнер выдерживают в печи при 80°C, в вакууме, пока не будет получена постоянная масса. Затем вычисляют массовый процент полимера, растворимого в ксилоле при комнатной температуре.

Массовый процент полимера, нерастворимого в ксилоле при комнатной температуре, считается индексом изотактичности полимера. Это количество соответствует по существу индексу изотактичности, определяемому посредством экстракции кипящим н-гептаном, который по определению представляет собой индекс изотактичности полипропилена.

Оценка наливной пленки

Наливные пленки толщиной 100 мкм получают из композиций примеров с использованием устройства для нанесения пленок Plasticizers MKII.

Экструдер имеет шнек, диаметр и длина которого составляют, соответственно, 19 и 400 мм.

Фильера имеет ширину 80 мм и зазор фильеры 0,2 мм.

Температуры экструдера и фильеры равны 270°C.

Композиции классифицируются как "хорошие", когда средний диаметр гелей, обнаруживаемых в образцах пленки, является меньшим, чем 1,5 мм, "плохие", когда детектируются гели, имеющие средний диаметр, равный или больший, чем указанное значение.

Тигровые полоски в смеси

Для оценки тигровых полосок во внутреннем миксере приготавливают следующие смеси с композициями примеров (как приводится в таблице 2 далее).

Примечание (все проценты массовые):

HECO = гетерофазный сополимер, получаемый с помощью катализатора Циглера-Натта и состоящий из 44% пропиленового гомополимера с MFR L 90 г/10 мин и 56% биполимера пропилена/этилена с 49% этилена, имеющего общую MFR L 2,5 г/10 мин;

EPR = этилен/пропиленовый каучук, получаемый с помощью катализатора Циглера-Натта и содержащий 60% этилена, имеющий общую MFR L 1,5 г/10 мин;

HOMO 1 = пропиленовый гомополимер, получаемый с помощью катализатора Циглера-Натта, имеющий MFR L 2000 г/10 мин;

HOMO 2 = пропиленовый гомополимер, получаемый с помощью катализатора Циглера-Натта, имеющий MFR L 400 г/10 мин;

EPDM = этилен/пропилен/диеновый каучук, получаемый с помощью катализатора на основе V и содержащий 66% этилена и 4,5% этилидена-норборнена-1, имеющий MFR L 0,6 г/10 мин;

Neotalc Natural = природный тальк.

Дощечки, используемые для оценки тигровых полосок (с длиной 250 мм, шириной 150 мм и толщиной 3 мм), формируют в машине для литья под давлением Negri Bossi (225 тонн сжимающего усилия), при следующих условиях:

На дощечках, полученных таким образом, оценку осуществляют посредством измерения расстояния между точкой инжектирования и первой тигровой полоской. Разумеется, чем больше такое расстояние, тем лучше исследуемый материал с точки зрения способности к уменьшению тигровых полосок.

Примеры 1-4 и сравнительный пример 1

Твердый компонент катализатора, используемый при полимеризации, представляет собой компонент очень стереоспецифичного катализатора Циглера-Натта, на носителе из хлорида магния, содержащий примерно 2,5 мас.% титана и диизобутилфталата, в качестве внутреннего донора, полученный по аналогии со способом, описанным в примерах опубликованной заявки на Европейский патент 674991.

СИСТЕМА КАТАЛИЗАТОРОВ И ПРЕПОЛИМЕРИЗАЦИИ

Перед введением в реакторы полимеризации, твердый компонент катализатора, описанный выше, приводится в контакт при -5°C, в течение 5 минут с алюминий триэтилом (TEAL) и дициклопентилдиметоксисиланом (DCPMS), при массовом отношении TEAL/DCPMS, равном примерно 15, и в таком количестве, чтобы молярное отношение TEAL/Ti было равно 65.

Затем система катализаторов подвергается преполимеризации посредством выдерживания ее, в суспензии, в жидком пропилене при 20°C, в течение примерно 20 минут, перед введением ее в первый реактор полимеризации.

ПОЛИМЕРИЗАЦИЯ

В первом реакторе газофазной полимеризации полипропиленовый гомополимер (фракция (AII)) производится посредством введения, в непрерывном и постоянном потоке, системы преполимеризованных катализаторов, водорода (используемого в качестве регулятора молекулярной массы) и пропилена в газообразном состоянии.

Условия полимеризации представлены в таблице 1.

Полипропиленовый гомополимер, производимый в первом реакторе, высвобождается в непрерывном потоке и, после очистки от непрореагировавших мономеров, вводится, в непрерывном потоке, во второй газофазный реактор, вместе с количественно постоянными потоками водорода и пропилена в газообразном состоянии.

Во втором реакторе производится пропиленовый гомополимер (фракция (AI)). Условия полимеризации, молярное отношение реагентов и композиция полученных сополимеров представлены в таблице 1.

Полимер, поступающий из второго реактора, высвобождается в непрерывном потоке, и после очистки от непрореагировавших мономеров, вводится, в непрерывном потоке, в третий газофазный реактор, вместе с количественно постоянными потоками водорода и этилена в газообразном состоянии.

В третьем реакторе производится сополимер пропилена/этилена (компонент (B)). Условия полимеризации, молярное отношение реагентов и композиция полученных сополимеров представлены в таблице 1.

Частицы полимера, покидающие третий реактор, подвергаются паровой обработке для удаления реакционноспособных мономеров и летучих веществ, а затем сушатся.

Затем частицы полимера вводятся во вращающийся барабан, где они смешиваются с 0,05 мас.% парафинового масла ROL/OB 30 (имеющего плотность 0,842 кг/л при 20°C, в соответствии с ASTM D 1298, и температуру текучести -10°C, в соответствии с ASTM D 97), 0,15 мас.% Irganox® B 215 (приготовленного примерно из 34% Irganox® 1010 и 66% Irgafos® 168) и 0,05 мас.% стеарата кальция.

Указанный Irganox 1010 представляет собой 2,2-бис[3-[,5-бис(1,1-диметилэтил)-4-гидроксифенил)-1-оксопропокси]метил]-1,3-пропандиил-3,5-бис(1,1-диметилэтил)-4-гидроксибензолпропаноат в то время, как Irgafos 168 представляет собой трис(2,4-ди-трет-бутилфенил)фосфит.

Затем частицы полимера вводятся в двухшнековый экструдер Berstorff ZE 25 (отношение длина/диаметр для шнека: 33) и экструдируются в атмосфере азота при следующих условиях:

Характеристики, относящиеся к этой полимерной композиции, приведенные в таблице 2, получают после измерений, осуществляемых на полимере, экструдированном таким образом.

Примечание: C3- = пропилен; C2- = этилен; split = количество полимера, производимое в соответствующем реакторе.

Примечания: X.S.I.V = Характеристическая вязкость фракции, растворимой в ксилоле; Н.Р. = нет разрыва.

Реферат

Изобретение относится к полиолефиновой маточной смеси, которая может использоваться для получения полиолефиновых композиций, пригодных для литья под давлением с получением крупных изделий. Композиция маточной смеси имеет значение характеристической вязкости [η] фракции, растворимой в ксилоле при комнатной температуре, равное или более чем 3,5 дл/г и содержит 50-90 мас.% кристаллического полипропилена и 10-50 мас.% сополимера этилена и, по меньшей мере, одного С3-С10 α-олефина, содержащего от 15 до 50% этилена. Причем кристаллический полипропилен содержит две фракции со скоростью течения расплава при 230°С и нагрузке 2,16 кг от 0,1 до 10 г/10 мин (MFRI) и от 10 до 68 г/10 мин (MFRII), соответственно. При этом отношение MFRI/MFRII составляет от 5 до 60. Сочетание компонентов в определенных соотношениях и заданный выбор значений скорости течения расплава позволяет получить композиции маточной смеси, которые могут быть добавлены к различным видам полиолефинов, с получением конечной полиолефиновой композиции, готовой для производства посредством литья под давлением крупных изделий, таких как автомобильные бамперы, передняя панель, имеющих превосходный внешний вид поверхности благодаря уменьшению тигровых полосок и отсутствию гелей. 4 н. и 3 з.п. ф-лы, 2 табл.

Комментарии