Способ изготовления стальной проволоки, стойкой к коррозии в присутствии h*002s, проволока и гибкий элемент - RU2087554C1

Код документа: RU2087554C1

Чертежи

Описание

Настоящее изобретение относится к стальной проволоке для изготовления гибких трубопроводов, стойких к коррозии в присутствии сернистого водорода (H2S), и его предметом также являются гибкие трубопроводы, изготавливаемые с помощью этой проволоки. Предметом изобретения также является способ изготовления этой стальной проволоки для придания ей стойкости в среде H2S.

Известно, что в многочисленных случаях для транспортировки текучих сред используют гибкие трубопроводы с металлической арматурой и что в некоторых случаях, в частности, в нефтяной области, эти гибкие трубопроводы испытывают разрушительное воздействие серосодержащих продуктов.

В связи с тем, что в гибких трубопроводах герметичность обеспечивается одной или несколькими трубами или оболочками из полимерного материала такого, как термопласты или эластомеры, механическая стойкость к внутреннему давлению и к воздействиям при разгрузочно-погрузочных операциях и при работе обеспечивается с помощью металлической арматуры, выполняемой из стальной проволоки, наматываемой спиралью.

Эта стальная проволока, форма которой сообщается обычно горячим или холодным волочением, может иметь различные профили в различных слоях металлических арматур.

Эта проволока может являться либо плющеной проволокой, имеющей размеры примерно 2х5 мм до 4х10 мм, или же фасонной проволокой с зацепляемым профилем, например, в виде Z или T или в форме П, позволяя зацепление одной проволоки с проволокой соседнего витка, при наматывании, или же еще проволокой круглого сечения, возможно упаковываемой в виде прядей (кабельных изделий).

В случае изготовления гибких трубопроводов, предназначенных для работы в присутствии H2 S, качество стали, служащей для изготовления арматурной проволоки, так же как и виды механической и термической обработки, осуществляемой на этой проволоке (в частности, деформирование в процессе придания формы, затем возможно отжиг), должны выбираться таким образом, чтобы эта проволока обеспечивала требуемую при эксплуатации механическую прочность, одновременно они должны быть коррозионностойкими в присутствии H2S.

В течение нескольких лет, когда встали проблемы стойкости конструкций из стали в среде H2S, были проведены многочисленные научные исследования и эксперименты как в лаборатории, так и в реальных условиях с целью определения того, какие характеристики должны иметь различные марки стали для того, чтобы быть пригодными к использованию в среде H2S.

Эти исследования позволили установить, что существует связь между коррозионной стойкостью в присутствии H2S и твердостью металла. Более конкретно, было определено, что углеродистые стали и слабо легированные стали, имеющие меньшую твердость, чем 22 HRC или равную ей, обладают под нагрузкой удовлетворительной коррозионной стойкостью к H2S и, следовательно, признаны совместимыми с H2S.

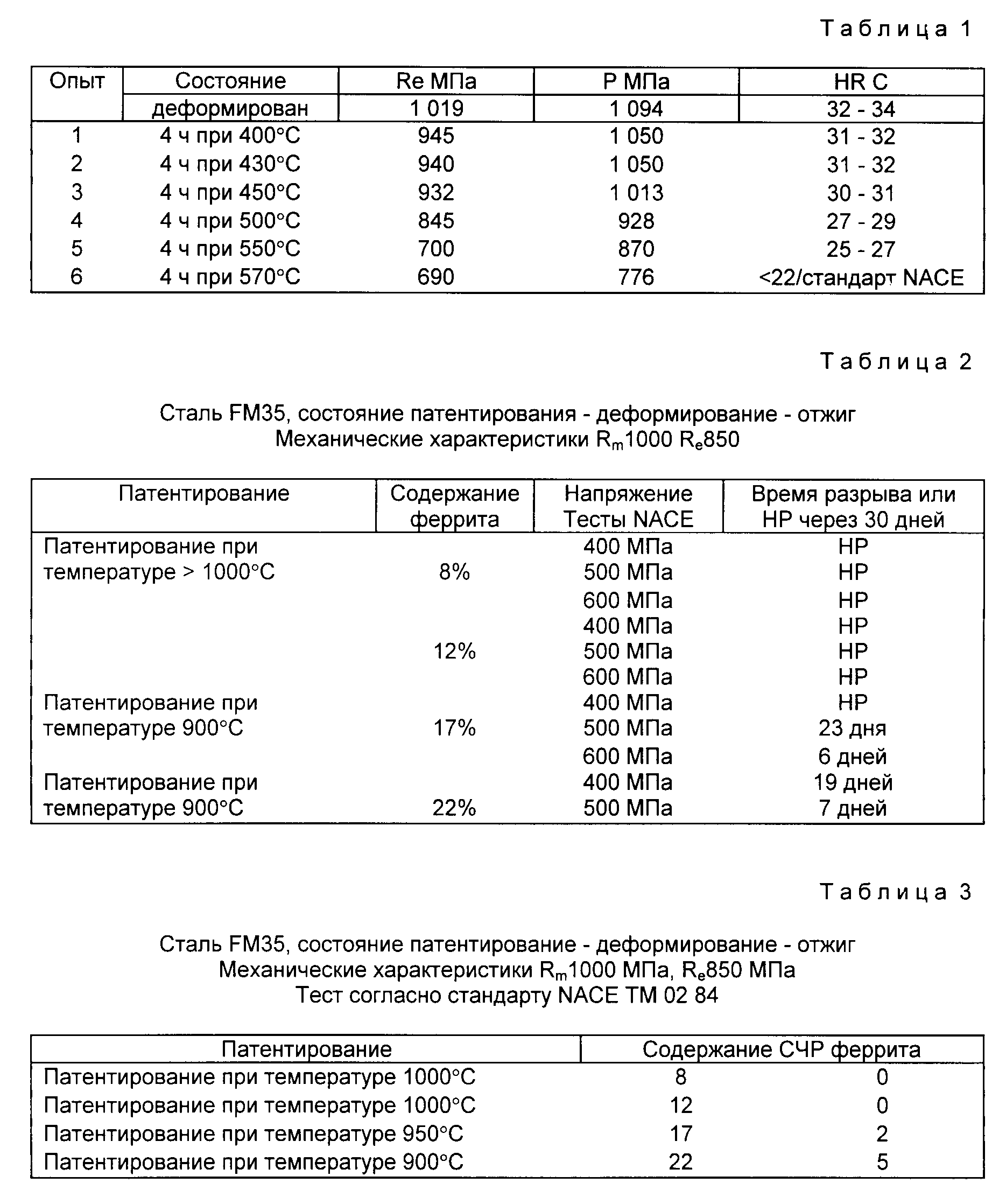

В выводах после этих исследований было выбрано характеризовать металл его твердостью HRC, что позволяет простые неразрушающие измерения. Однако, как известно, существует эквивалентность, приводимая в таблицах, между твердостью (HRC) и прочностью на разрыв (Rm).

Так, твердость в 22 HRC соответствует прочности на разрыв примерно в 775-800 МПа.

Для учета этой взаимосвязи "совместимость с H2S /твердость" изготовители, следовательно, обычно выбирают мягкие углеродистые стали или среднеуглеродистые стали (от 0,15 до 0,30% C) или же слабо легированные стали, которые подвергают после деформирования, являющегося результатом придания формы (волочением или прокаткой), соответствующему отжигу для доведения твердости до требуемой величины, если требуется.

В действующих правилах (Стандарт NACE/0175 Национальной Ассоциации

Инженеров по Коррозии),

впрочем, конкретизированы результаты вышеупомянутых исследований с установлением факта, что углеродистые стали, используемые в нефтяной области, будут рассматриваться как

совместимые с H2S

без иного испытания, если они будут иметь твердость <22 HRC, при этом содержание углерода предусмотрено меньше или равным 0,38%

Это правило приводит,

следовательно, в отношении

стальной проволоки, образующей арматуру гибких трубопроводов, к относительно низким механическим свойствам, соответствующим только величине Rm 775-800 МПа

максимально, как было указано

выше. Кроме того, предел упругости (Re) относительно мал.

Отсюда следует, что изготовители гибких трубопроводов в целях соблюдения этих требования выбирают чаще всего качество стали с низким содержанием углерода (например, от 0,15 до 0,30%) и должны применять сечения проволоки и, следовательно, вес, габариты и цены, превышающие те, которые требуются в менее агрессивных условиях эксплуатации, позволяющих использование сталей с большей прочностью.

С целью устранения этих недостатков можно было бы предложить использовать стальную проволоку с более высоким содержанием углерода, имеющую после деформирования и отжига лучшие механические свойства такие, как твердость выше 22 HRC (например, порядка от 25 до 30 HRC), что выше, чем твердость, принятая правилом NACE-0175, и что соответствует прочности на разрыв выше 800 МПа. В этом случае проволока, имеющая твердость выше 22 HRC, должна быть защищена для противостояния коррозии в среде H2S, например, путем нанесения на поверхность металла, стойкого к H2S. Такой способ, на базе алюминиевого покрытия, описывается в заявке на патент Великобритании N 8431781 от 17.12.84 (публикация 2163513). Однако, при таком решении выигрыш, который мог бы быть получен на сечении проволоки, был бы потерян и даже перекрыт более высокими затратами, являющимися следствием нанесения дополнительного слоя защитного металла.

В целях устранения недостатков сталей с малым содержанием углерода, имеющих слишком низкие механические характеристики, можно также использовать другие марки стали такие, как нержавеющие аустенитные стали или сплавы, имеющие твердость выше 22 HRC, что соответствует более высоким пределам прочности на разрыв. Однако, еще и в этом случае выигрыш, который можно было бы получить на сечении проволоки, был бы потерян из-за более высокой стоимости этих металлов.

Впрочем, стандартом АСЕ предусмотрен случай таких марок стали, не отвечающих базовому требованию твердости 22 HRC. В этом случае эти стали должны быть подвергнуты испытанию на представительной пробе, под напряжением, в среде H2S (Тест Метод NACE TM 01-77, касающийся явлений растрескивания под напряжением, обычно называемых "сульфидным коррозионным растрескиванием под напряжением или СКРП"), для того чтобы считаться пригодными для изготовления металлических структур, которые должны выдерживать воздействия коррозии под напряжением в присутствии H2S.

Другой стандарт АСЕ ТМ 028487 относится к явлениям растрескивания, вызванных водородом, обычно называемым "водородным растрескиванием или ВР". Процедура теста, рекомендованная стандартом, названным выше, предназначена, главным образом, для стальных труб и определяет образцы, сечение которых обычно относительно велико, она заключается в выдерживании их под натяжением в растворе морской воды, насыщенном H2S, при окружающей температуре и давлении, при pH в пределах от 4,8 до 5,4.

Целью настоящего изобретения является изготовление проволоки из доэвтектоидной углеродисто-марганцевой стали для арматуры гибких трубопроводов, которая совместима со средой H2S и которая обладает лучшими механическими свойствами, чем у используемой до настоящего времени, причем ее получают из углеродистых сталей обычного качества, то есть без необходимости использования дорогостоящих сплавов и/или обеспечения защиты путем нанесения поверхностного слоя металла.

Заявитель после долгих и тщательных исследований обнаружил удивительный факт, что стали со средним или высоким содержанием углерода могут быть использованы для изготовления высокопрочной проволоки при сохранении стойкости к коррозии в среде H2S и удовлетворяющей требованиям стандартов NACE, при условии, что ее подвергают определенным операциям для придания ей соответствующих характеристик.

В ходе этих исследований заявитель пришел к заключению, что существует связь между совместимостью с H2S и термической обработкой дорекристаллизационного отжига, которая сама, после деформирования, зависит от коэффициента деформации и от содержания углерода в используемой стали, как это будет подробно пояснено ниже.

Во всех случаях требуется, чтобы сталь, обрабатываемая согласно настоящему изобретению, обладала механической прочностью на разрыв (Rm), превышающий 850 МПа, и имела структуру с малым содержанием свободного феррита.

В нижеследующем описании приняты следующие

термины:

свободный перлит это феррит, который находится, с одной стороны, на стыках зерен и,

с другой стороны, между перлитными зонами внутри зерен;

перлит это агрегатное состояние,

образованное чередующимися пластинками цементита и феррита, причем этот феррит не рассматривается как

свободный, если иметь в виду данное изобретение;

цементит это карбид железа (Fe3C).

В самом деле, заявитель обнаружил, что в случае с углеродистыми сталями, обладающими твердостью выше 22 HRC, содержание свободного феррита значительно влияет на совместимость с H2S этой стальной проволоки.

Исследования, проведенные в этом

направлении, показали, что содержание свободного феррита должно быть ниже 15% и предпочтительно

ниже 12%

Когда содержание углерода ниже 0,55% перед этапом деформирования проводят так

называемую операцию патентирования, которая представляет собой известную по себе операцию термической

обработки. Патентирование осуществляется, например, путем непрерывного пропускания через печь так,

чтобы довести проволоку до температуры в аустенитной области, затем пропускания в изотермическую

ванну, температура которой в пределах от 400 до 550oC, например, ванну расплавленного

свинца, затем охлаждения при температуре окружающей среды. Патентирование позволяет гомогенизировать

стальную проволоку и сообщить стали структуру с гомогенизацией распределения и морфологии перлита

в ферритной матрице, которая позволяет облегчить холодную обработку давлением. Средняя степень

деформации составляет от 10 до 90%

Заявитель обнаружил удивительный факт, что для сталей с

содержанием углерода ниже 0,55% патентирование должно проводиться при высокой температуре, от 950 до

1150oC и, предпочтительно, выше 1000oC. Такой процент для этого типа стали

дает, кроме крупнозернистой стали, структуру, имеющую содержание свободного феррита ниже 15%

Предпочтительно, размер зерен патентированной проволоки может быть ниже показателя величины 7 и

предпочтительно ниже 6, по стандарту AFNOR NFI-04102.

Для сталей с содержанием углерода

выше 0,55% согласно изобретению, можно осуществлять или не осуществлять патентирование.

Предположив, что выбор будет сделан в пользу патентирования, для получения гомогенной проволоки, легче

деформируемой в холодном состоянии, является предпочтительным, чтобы непрерывная термическая

обработка проводилась при температуре, превышающей температуру аустенизации Ac3 используемой

стали; средняя степень деформации находится в пределах от 5 до 80%

Температура

патентирования представляет собой, согласно изобретению, температуру, достигнутую проволокой в печи.

В случае холодного деформирования, перед которым проводят или не проводят патентирование в зависимости от содержания углерода в применяемой стали, полученную проволоку подвергают термической обработке, дорекристаллизационному отжигу, условия которого по температуре и длительности таковы, чтобы предел упругости проволоки после дорекристаллизационного отжига был ниже того, какой у нее был после деформирования. Тогда было обнаружено, что сталь имеет хорошую совместимость с H2S.

Предположив, что деформируют при определенной температуре, от 450 до 700o C, например, и в любом случае ниже температуры Ac1, причем указанное деформирование может возможно вызывать явление наклепа, получают, с помощью тщательного подбора степени деформации, температуры и содержания C в используемой стали, в окончательном виде проволоку, предел упругости которой ниже предела упругости той же самой проволоки, деформируемой в холодном состоянии с той же самой степенью деформации. Заявитель обнаружил, что, когда содержание феррита ниже 15% полученная в результате проволока совместима с H2S.

Проволока, полученная согласно новому способу, успешно выдерживает испытания NACE 01-77, о которых шла речь выше. Полученная в результате проволока может иметь прочность на разрыв в пределах от 850 до 120 МПа, то есть до более, чем на 50% выше прочности, используемой до настоящего времени, проволоки из углеродистой стали.

Таким же образом проволока согласно изобретению удовлетворяет стандарту NACE TM-T284-87 (BP).

Таким образом, можно либо уменьшить сечение проволоки практически в той же самой пропорции, либо увеличить практически в той же самой пропорции рабочее давление трубопроводов (с равным сечением арматурной проволоки).

Согласно изобретению можно теперь использовать сталь, имеющую содержание углерода выше 0,38% и/или твердость которой превышает 22 HRC.

Обработка путем дорекристаллизационного отжига является способом, уже предлагавшимся для других случаев применения с марками специальной стали, который может быть реализован либо периодически, партиями или бобинами (так называемая, "порционная" обработка, либо непрерывно путем пропускания через термическую или индукционную печь.

Хорошие результаты были получены в случае "порционной" обработки с разными длительностями и, в частности, порядка 3-6 часов после подъема температуры и до температуры в пределах от 400 до 600oC. Совершенно очевидно, и в рамках данного изобретения можно варьировать длительность обработки в зависимости от температуры и, наоборот, с тем, чтобы получить заданные механические свойства, при этом длительность обработки может находиться в пределах от нескольких часов до нескольких десятков часов. Это зависит, главным образом, от трансформации структуры стали, какой она может оказаться при микроскопном анализе, при сильном увеличении. В любом случае, перлитно-ферритная структура стали сохраняется до конца обработки, сфероилизация, которая могла бы возникнуть, остается на очень низком уровне, что позволяет получать высокие механические характеристики.

В случае термической обработки путем пропускания через печь значения интенсивности нагрева, скорость пропускания и длина печи выбираются таким образом, чтобы с одной стороны, стойкость на разрыв была снижена, по крайней мере, на 5% предпочтительно выше 10% и с другой стороны, чтобы температура проволоки в печи была ниже температуры, соответствующей началу температуры аустенитизации (точка Ac1).

В предшествующем документе (патент США N 3950190 на имя Лейка) описана термическая обработка для углеродистых сталей, деформируемых в холодном состоянии, обозначенная термином "обжиговый возврат" ("возврат с отжигом"), которая заключается в ограничении температуры и длительности обработки для получения продукта, имеющего прочность на разрыв в пределах от 379 до 551 МПа и имеющего повышенную пластичность. Согласно этому способу, температура и длительность обработки выбираются таким образом, чтобы сталь сохраняла после термической обработки от 80 до 95% своей прочности на разрыв после деформирования в холодном состоянии и не имела практически никакой перекристаллизации. Следовательно, в этом случае также речь идет о слабо продвинувшемся возврате металла, однако этот патент касается области и качества сталей, также полностью отличающихся от области и качества стали по настоящему изобретению. В самом деле, стали, к которым применяется эта обработка "возврата с отжигом", представляют собой крайне мягкие или мягкие стали (от 0,02 до 0,155% C) с величинами прочности после обработки (379-551 МПа), намного меньшим величин (от 770 до 800 МПа, что соответствует HRC=22), которые уже можно получить обычным образом для стальной проволоки, совместимой с H2S, и величин (от 850 до 1200 МПа), которые можно получить теперь согласно настоящему изобретению.

И, наконец, цель, преследуемая в этом предшествующем документе, заключается в улучшении пластичности для тонких листов для штамповки, в частности, для автомобильной промышленности, ни в коей мере не предусматривая улучшения какой-либо коррозийной стойкости.

Другие предшествующие документы (патенты США N 3264 144, N 3591427, N 4067754) также предусматривают после деформирования различные виды термической обработки ограниченного восстановления при температурах и/или длительностях, достаточно малых, чтобы значительно избежать или ограничить перекристаллизацию. Однако, как и в случае с патентом США N 3950190, приведенном ранее, эти виды обработки применяются только к сталям, имеющим содержание углерода <0, 15% в частности, к тонким листам, для улучшения их пластичности.

В патенте США N 4585062 описана обработка путем докристаллизационного отжига для жестких стержней относительно небольшой длины, которые изготовлены из сталей с низким содержанием углерода и с высоким содержанием марганца и кремния.

В документах ЕП N 0375784-А1 и японский патент N 1-279710 предложено использовать углеродистые стали, содержание углерода в которых находится в пределах от 0,4 до 0,8, при этом катанка перлитно-ферритной структуры, которую деформируют в холодном состоянии, а затем подвергают химической обработке таким образом, чтобы получить стальную проволоку после обработки с механической прочностью на разрыв (Rm), не превышающей 80 кг/мм2 или 800 МПа, структура которой является сфероидальной, в которой перлит исчез, и где остается только цементит в сфероидизированном состоянии.

В зависимости от сфероидальной или сфероидизированной структуры, стальная проволока, получаемая согласно способам, описанным в этих документах, может обладать только ограниченными величинами механической прочности. Кроме того, согласно этим документам, проволока не должна иметь твердости выше 22 HRC, в противном случае она не была бы совместима с H2S, так как возникло был растрескивание из-за коррозии под напряжением (СКРП).

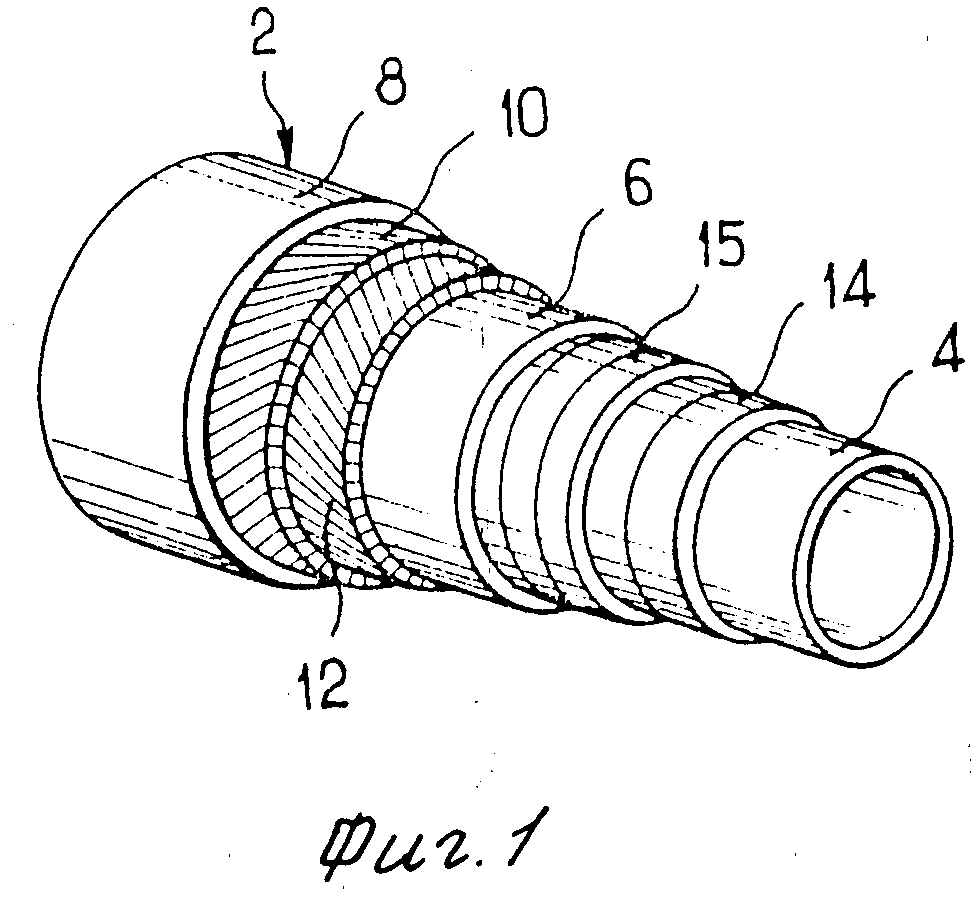

На фиг. 1 показан вид в перспективе гибкого трубопровода согласно изобретению; на фиг. 2 в разрезе три профиля стальной проволоки, используемой в качестве арматуры в гибких трубопроводах; на фиг. 3 кривая приблизительного соответствия между твердостью по Роквеллу (HRC) и прочностью на разрыв (Rm) для стали; на фиг. 4-6 изображения, относящиеся к круглой катанке, патентированной согласно настоящему изобретению; на фиг. 7-9 изображения, относящиеся к круглой катанке с фиг. 4, подвергшейся недостаточному патентированию; на фиг. 4, правильно патентированной и после придания ей формы; на фиг. 13-15 изображения, относящиеся к другой круглой катанке, недостаточно патентированной и после придания ей формы; на фиг. 16 - содержание свободного феррита в различных образцах катанки; на фиг. 17 - содержание свободного феррита в различных образцах катанки, плохо патентированной; на фиг. 18 и 19 величины содержания свободного феррита в различной стальной проволоке после придания ей формы; на фиг. 20 - представительные кривые влияния дорекристаллизационного отжига на механические свойства.

На фиг. 1 изображен пример гибкого трубопровода 2, который содержит три трубы или оболочки (внутренняя 4, промежуточная 6, наружная 8) из термопластического материала, в частности, из полиамида 11, имеющегося на рынке под наименованием РИЛЬСАН, при этом внутренняя оболочка 4 обеспечивает функцию герметичности. Механическая прочность обеспечивается с помощью арматуры из стальной проволоки, намотанной спиралями, которая может иметь различные профили, как иллюстрируется на фиг. 2.

Арматура 10, 12 и 15 может быть выполнена из плющеной проволоки, из проволоки с прямоугольным профилем с закругленными углами, как изображено на фиг. 2, a (бандажная проволока, обозначенная 15) или на фиг.2, b (проволока для кожухов, обозначенная 10, 12). Эта проволока может иметь сечения порядка 10x4 мм (бандажная проволока) и 5x2 мм (проволока для кожухов), круглое сечение или любой соответствующей формы, размеры которого могут варьироваться от 1 до 40 мм.

Другая металлическая арматура 14 может быть образована проволокой фасонного типа, профиль которой позволяет зацепление во время наматывания вокруг трубы или оболочки 4. Известная форма профиля этой проволоки, типа проволоки в форме z, изображена на фиг.2, c.

Бандажная проволока или проволока для кожухов из-за ее простого профиля (фиг. 2, a, 2, b) испытывает гомогенную деформацию при деформировании в ходе операций придания формы. Однако, необходимо отметить, что проволока в форме z (фиг.2, c) испытывает во время этих операций придания формы различные степени деформации в различных зонах сечения по отношению к средней степени деформации общего сечения. Таким образом, центральная зона 16 испытывает слабую деформацию (например, степень деформации порядка от 35 до 45%), в то время как боковые зоны 18 могут подвергаться более сильной деформации (например, степень деформации порядка 60-80%).

Согласно настоящему изобретению, исходная проволока из углеродистой стали имеет содержание углерода в пределах от 0,25 до 0,8% а средняя степень деформации находится в пределах от 5 до 80% Под начальной проволокой понимают предпочтительно проволоку, прокатанную в горячем состоянии такую, как катанка круглого сечения или проволока типа торговой стали любого профиля.

Для сталей с содержанием C ниже 0,55% примерно выполняют патентирование. Операцию патентирования выполняют, например, путем пропускания катанки через печь, которую регулируют таким образом, чтобы температура проволоки была доведена до значения выше 1000oC или равного ей и, предпочтительно, порядка от 1050 до 1100oC.

По выходе из печи проволоку пропускают через изотермическую ванну, например, из расплавленного свинца, температура которой находится в пределах от 450 до 550oC. Операция продолжается охлаждением при комнатной температуре. Патентированная согласно изобретению катанка имеет структуру с крупным зерном и малое содержание свободного феррита.

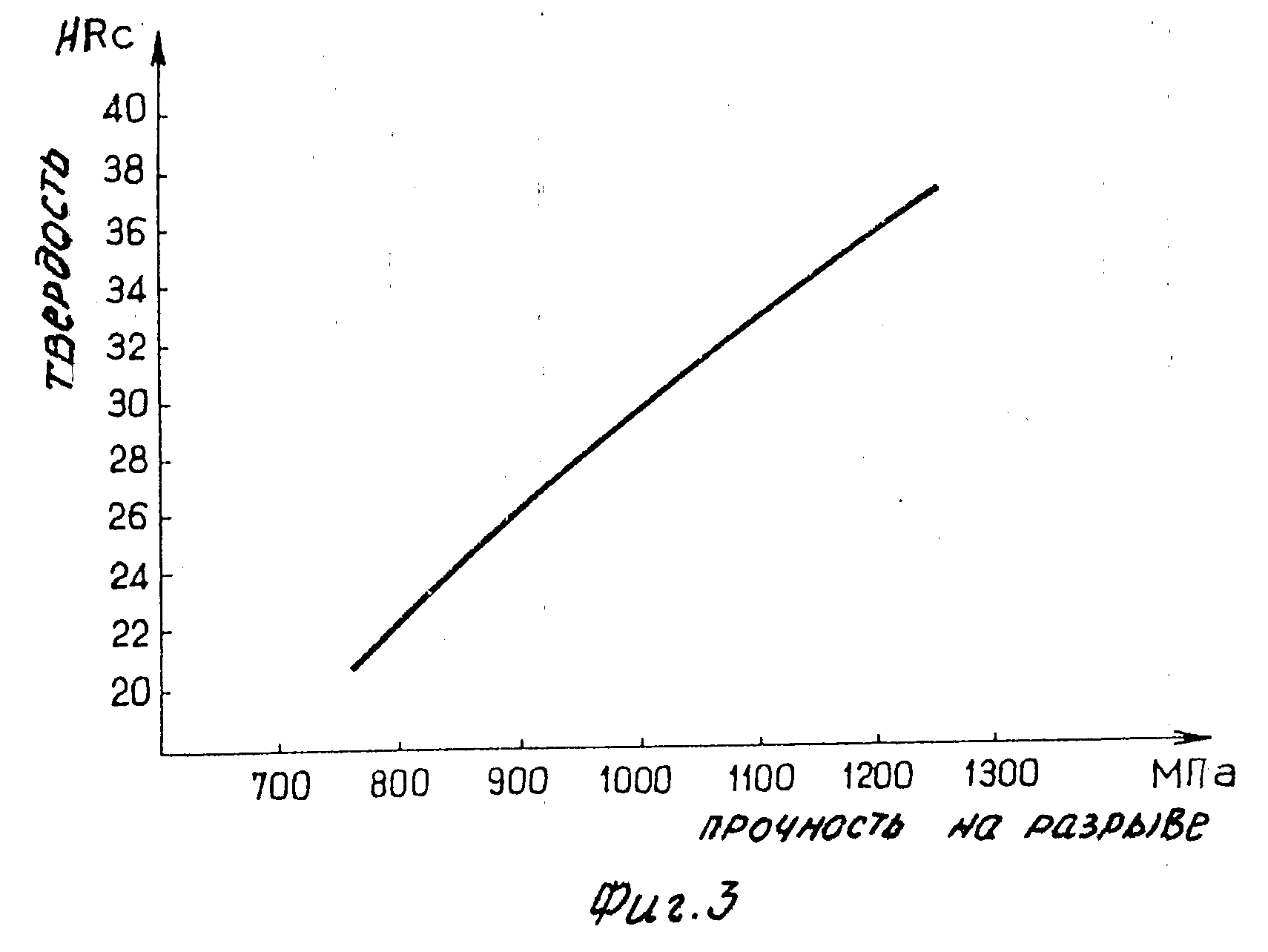

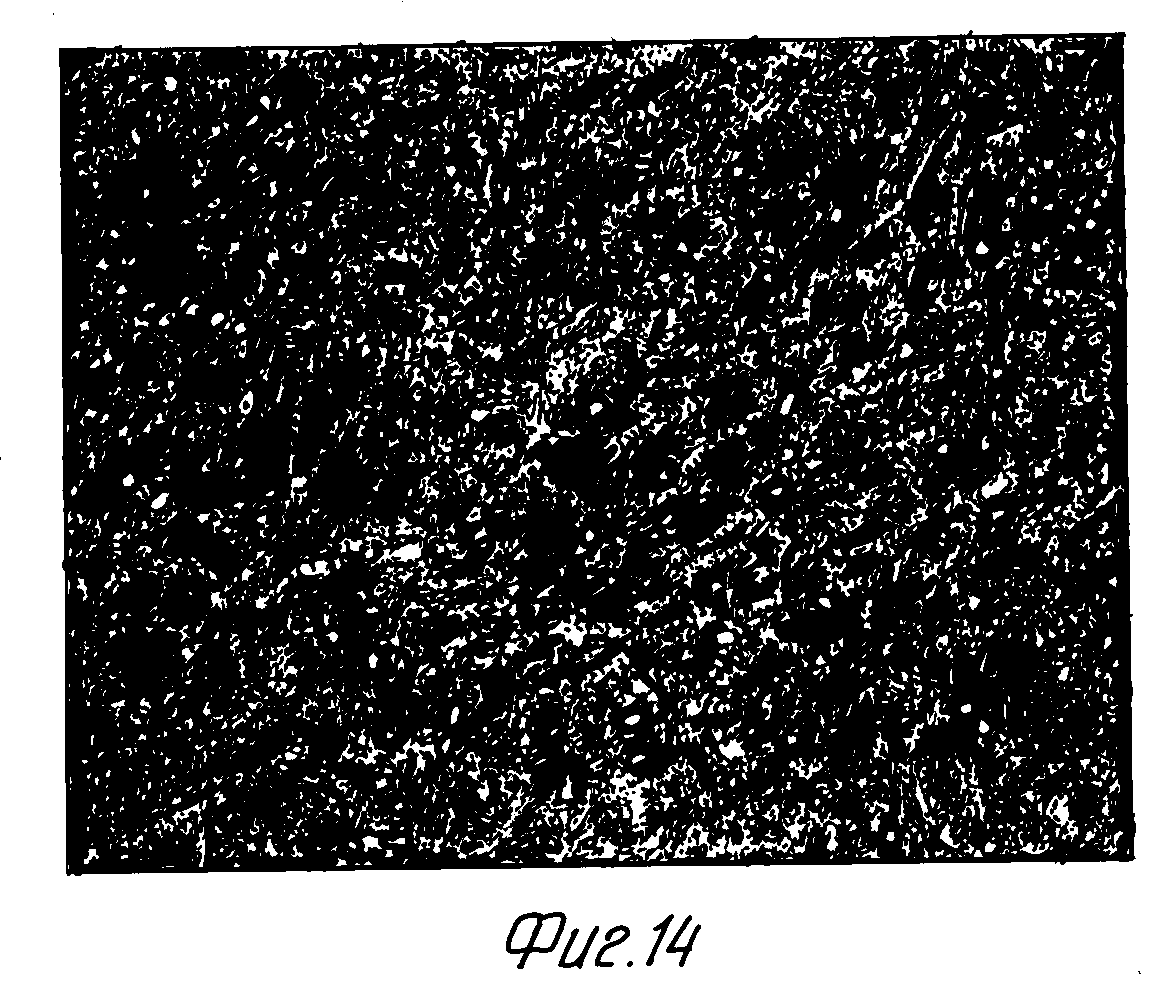

Влияние патентирования на содержание свободного феррита подтверждается на фиг. 4-15 для катанки и для тянутой проволоки, имеющей содержание C в пределах от 0,35 до 0,45% Содержание свободного феррита было определено путем обработки изобретения после анализа под оптическим микроскопом.

Образцы проволоки помещают в оболочку, а затем, после полировки, протравливают для проявления структуры, как для обычного металлографического анализа. Затем делают снимок с увеличением от 200 до 1000 с помощью оптического микроскопа типа МИКРОТЕК МФС. Полученное оптическое изображение затем переводят в двоичную систему.

Таким образом можно определить содержание свободного феррита, выраженное в процентах от поверхности и, следовательно, в виде объемного процента в стали. В результате было выполнено для различных изделий определенное число оптических анализов образцов с целью определения для каждого анализируемого изделия среднего содержания свободного феррита.

С тем, чтобы избежать опасности возникновения ошибки в отношении содержания феррита, были проведены подсчеты площади феррита на двух двоичных изображениях, кадрирующих избыток и недостаток содержания серого, обнаруженного на фотографическом отпечатке.

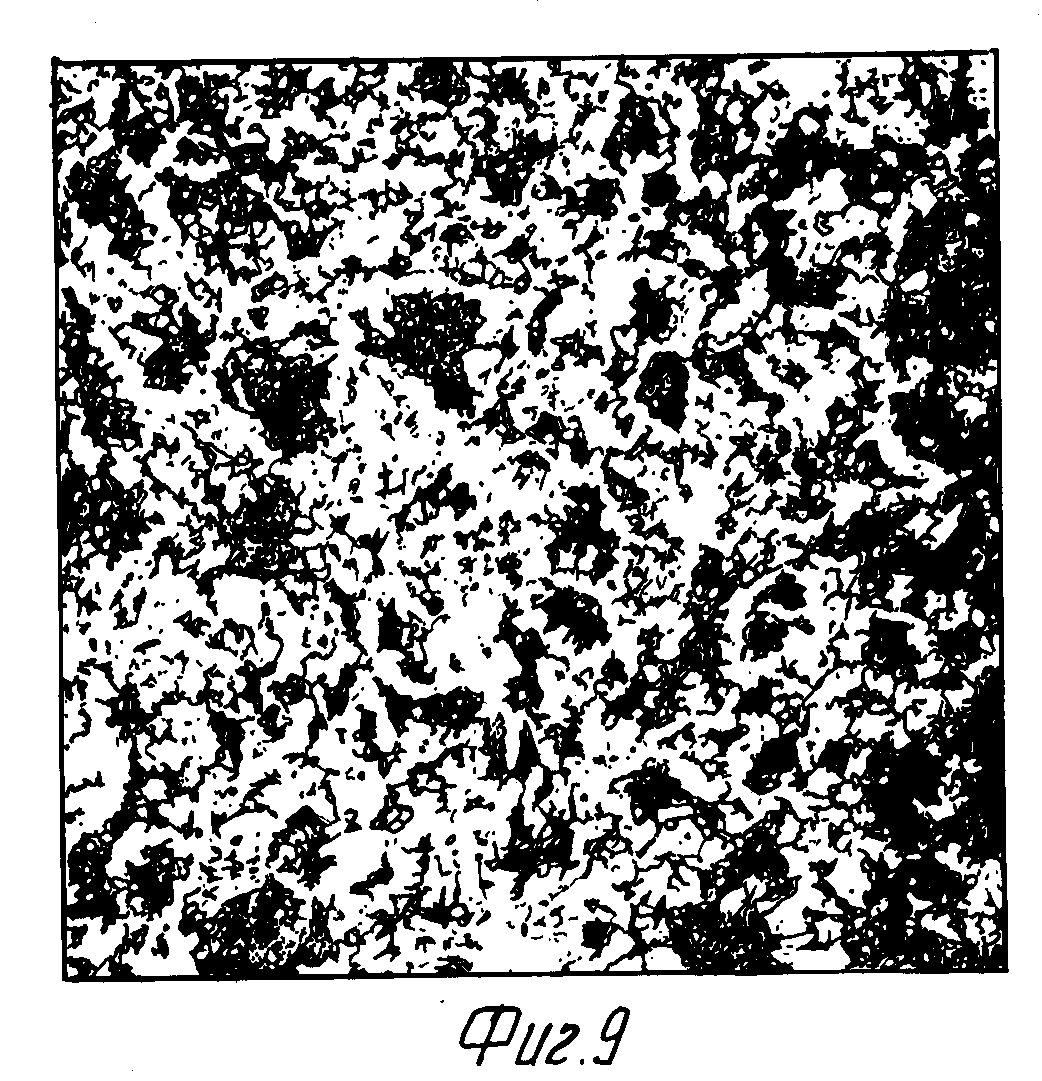

На фиг. 4 изображен фотографический снимок катанки типа IM35 круглая. В случае анализируемого образца (содержание C равно 0,35%), катанку подвергали патентированию при повышенной температуре, превышающей 1000oC. Свободный феррит ясно виден на отпечатке и он обозначен буквой (F), в то время как остальная часть структуры используемой стали видна в темном цвете и обозначена буквой (C). Увеличение составляет C 200.

Фиг. 5 и 6 представляет собой двоичные изображения, слегка увеличенные, фотографического снимка с фиг. 4, при этом обработка изображения была проведена с помощью соответствующего программного обеспечения такого, как имеющееся на рынке под названием "VISILOG".

Свободный феррит (F), видный светлым на фиг. 5 и 6, имеет содержание с нехваткой в 6,7% для фиг. 5 и с избытком в 8,5% для фиг. 6.

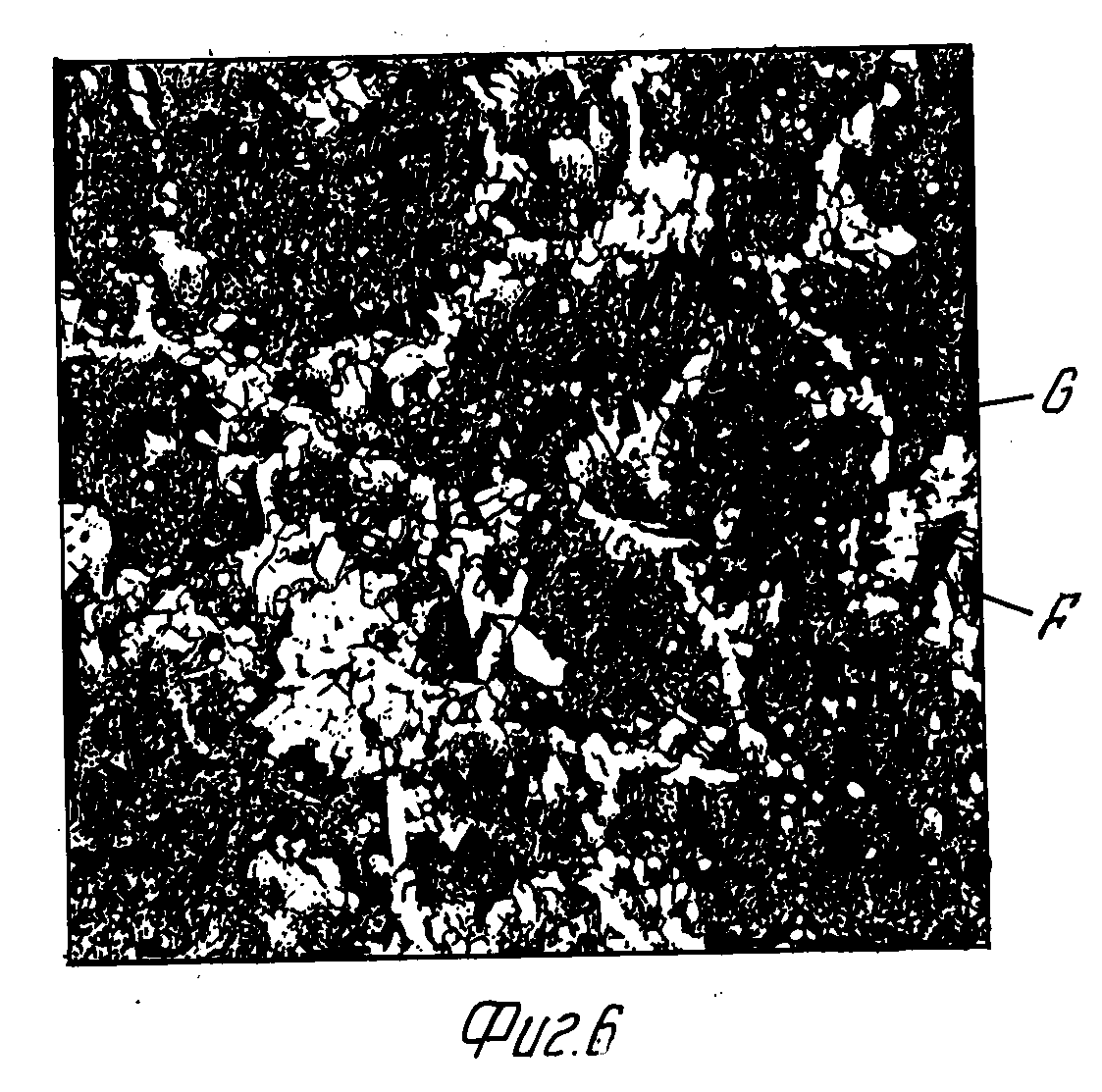

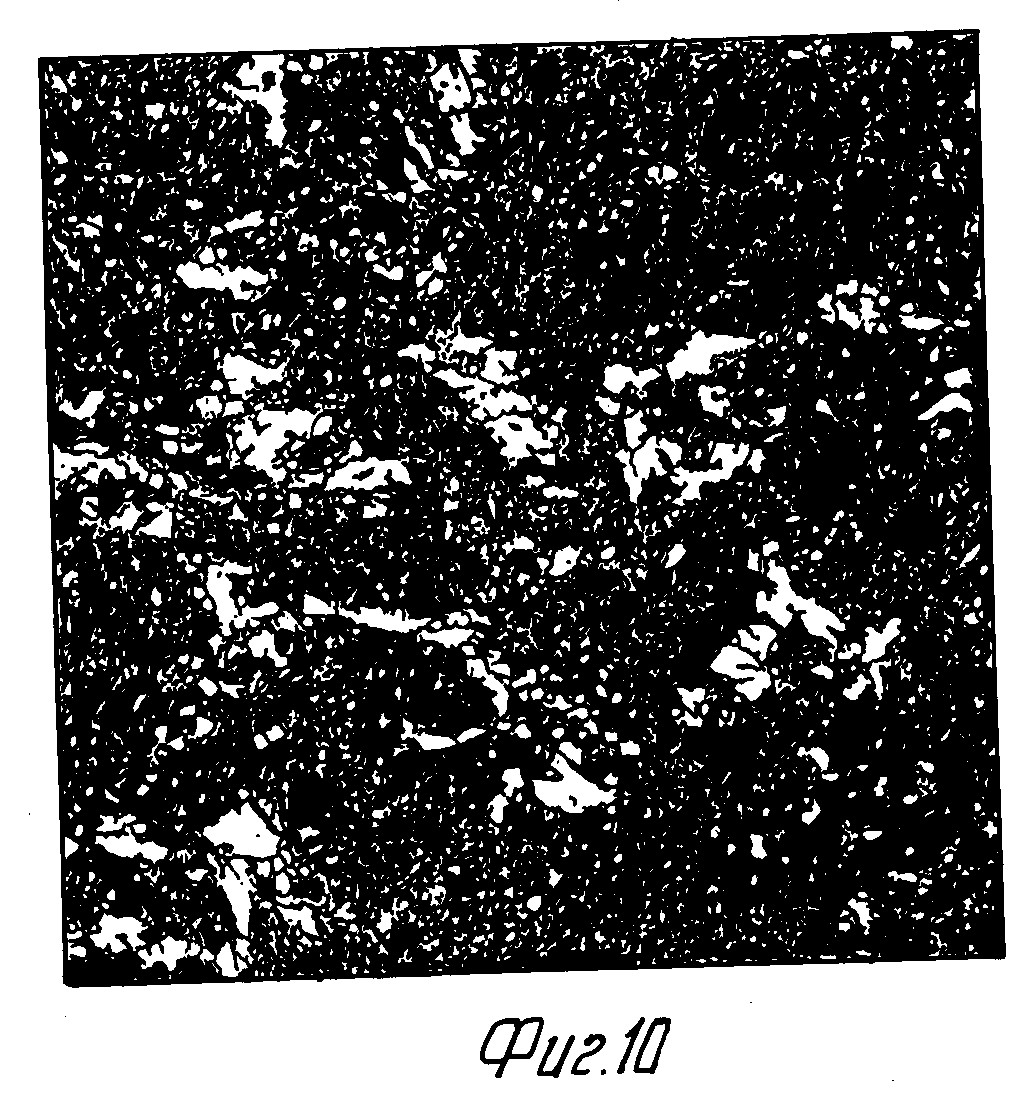

Когда тот же самый образец проволоки не патентируется или патентируется недостаточно, это приводит к получению таких изображений, какие приведены на фиг. 7-9. Фиг. 7 является фотографическим снимком (увеличение G 500), в то время как фиг. 5, b и 5, c представляют собой приведенные к двоичному виду изображения, полученные со снимка с фиг. 7. Отмечают, что содержание свободного феррита (F) составляет 33,5% при нехватке и 47% при избытке. В случае образца IM35 катанку патентируют при температуре ниже 950oC.

Таким образом, подтверждено, что операция патентирования, когда ее проводят правильно, значительно влияет на содержание свободного феррита в стали и, как следствие, обладает совместимостью с H2S после деформирования и дорекристаллизационного отжига, как это будет видно далее.

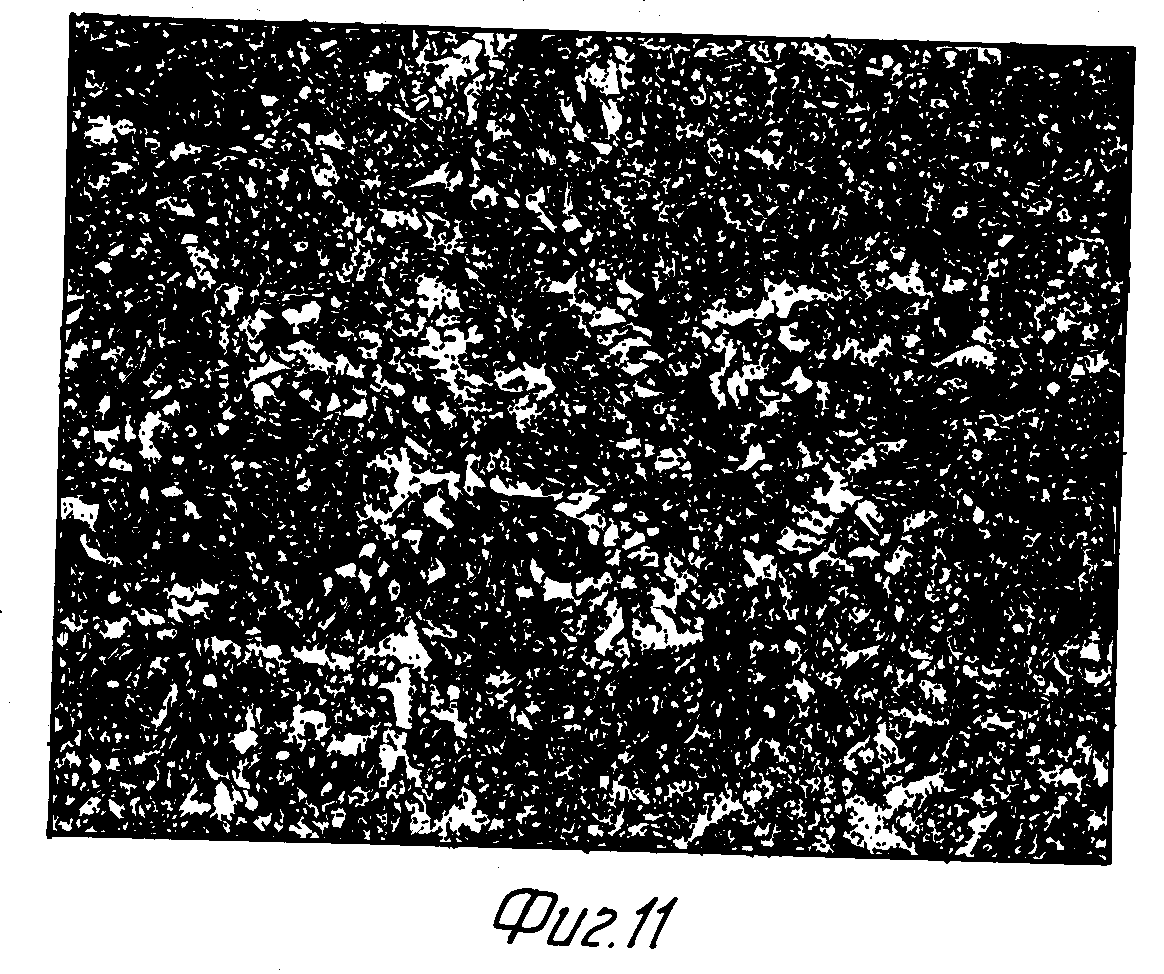

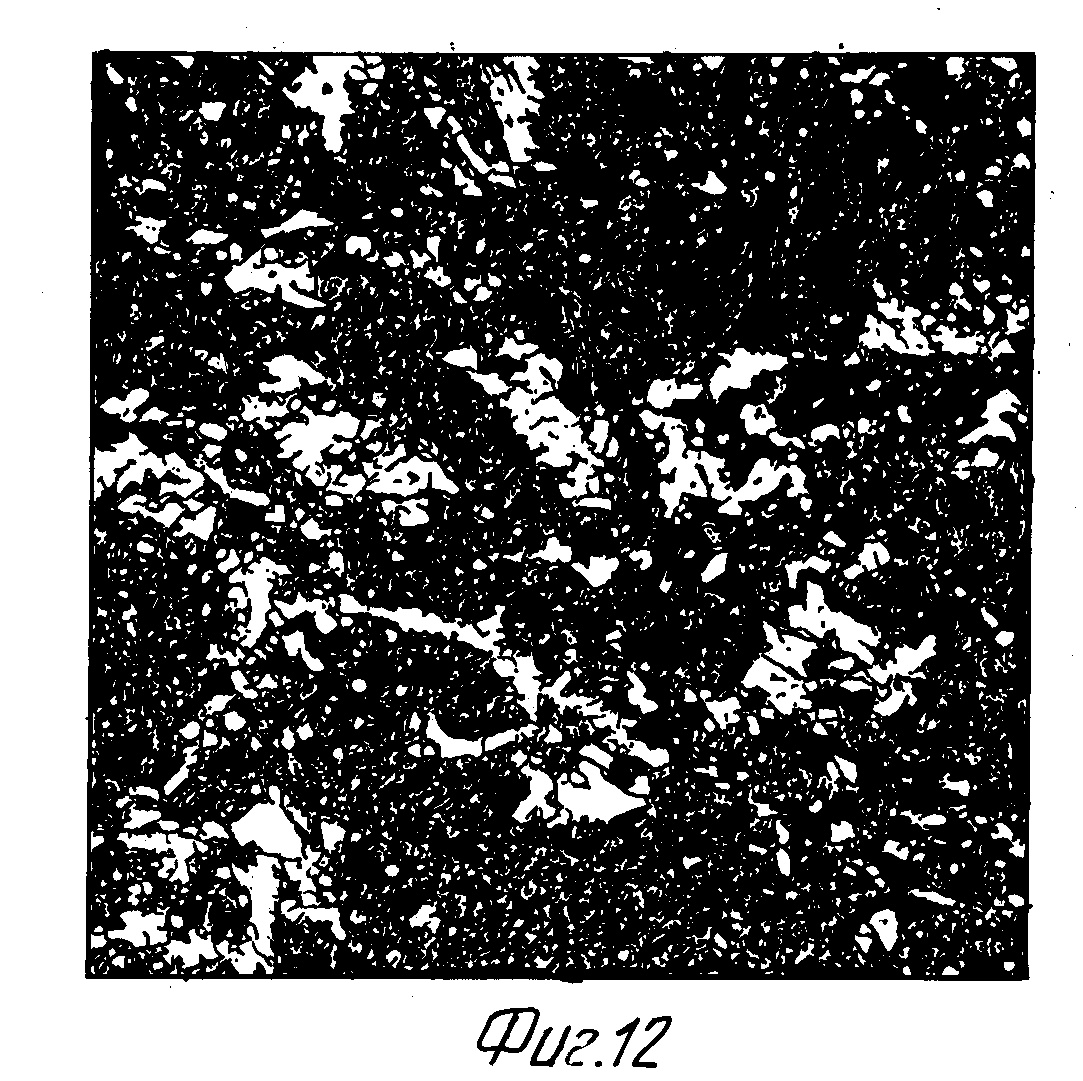

Затем осуществляют операцию деформирования в холодном состоянии на образцах проволоки, за ней следует операция термической обработки. В различных исследованных случаях удалось определить, что содержание свободного феррита, характеризующее полученную проволоку в ее конечном состоянии, не было затронуто в значительной степени. Именно это и изображено на фиг. 10-12.

Фиг. 10-12 относятся к образцу проволоки, патентированному согласно изобретению с фиг. 4 -6. Приведенные к двоичному изображения (фиг. 11 и 12) фотографического снимка с фиг. 10 (увеличение 500) показывают, что содержание свободного феррита находится в пределах от 6 (фиг. 11) до 9,3% (фиг. 12), со степенью деформации 60% и при температуре отжига 450oC.

Фиг. 13-15 относится к проволоке из стали ГМ45 (содержание

углерода 0,45% ), которая недостаточно патентирована (температура ниже 950o

C), деформация на 60% На фиг. 14 и 15, приведенных к двоичному виду фотографического снимка с фиг. 13 (увеличение

1000), показывают, что содержание свободного феррита находится в пределах от 16,3 до

23,4. Сравнение с проволокой с таким же содержанием углерода и правильно патентированной показало бы, что

содержание свободного феррита было бы, как для примеров, относящихся к ГМ35 с фиг. 4-6 и

10-12 ниже 15%

Настоящее изобретение подтвердило, что для сталей с содержанием углерода в пределах от

0,25% до 0,55% специальное указанное патентирование позволяет получить стальную

проволоку, имеющую малое содержание свободного феррита, и что это малое содержание оказывается после деформирования и

термической обработки полученной проволоки, причем указанная проволока имеет в

этом случае хорошую совместимость с H2S, как это будет видно далее.

Для этой стальной

проволоки (0,25 0,55%), патентированной при высокой температуре, предпочтительно, выше

1000oC, средняя степень деформации в холодном состоянии всего сечения должна находиться в пределах от

20 до 80%

Влияние патентирования на содержание свободного феррита

подтверждено в нижеприведенном примере.

Катанка, которая обрабатывается согласно изобретению, имеет состав,

C 0,36

Mn 0,68

Si 0,21

Al 0,03

Ni 0,038

Cr 0,034

Cu 0,047

Mb 0,004

S 0,013

P 0,013

С помощью способа

определения, указанного относительно фиг. 4-7, определяли на шести образцах

катанки перед патентированием (проволока Stelmor) и после патентирования при температуре выше 1000oC содержание

соответственно свободного феррита.

Без патентирования содержания свободного феррита находится в пределах от 35,9% (минимальные значения) и 45,8% (максимальные значения), в то время как после патентирования значения содержания свободного феррита, которые определены, находятся в пределах от 1,89% (минимальные значения) до 4,61% (максимальные значения).

Для сталей с высоким содержанием углерода, выше 0,5% можно проводить патентирования или проводить его, но его температура превышает температуру аустенизации (точка Ac3), характеризующую используемую сталь.

Для этой стальной проволоки (C > 0,5%)

коэффициент деформации превышает 5%

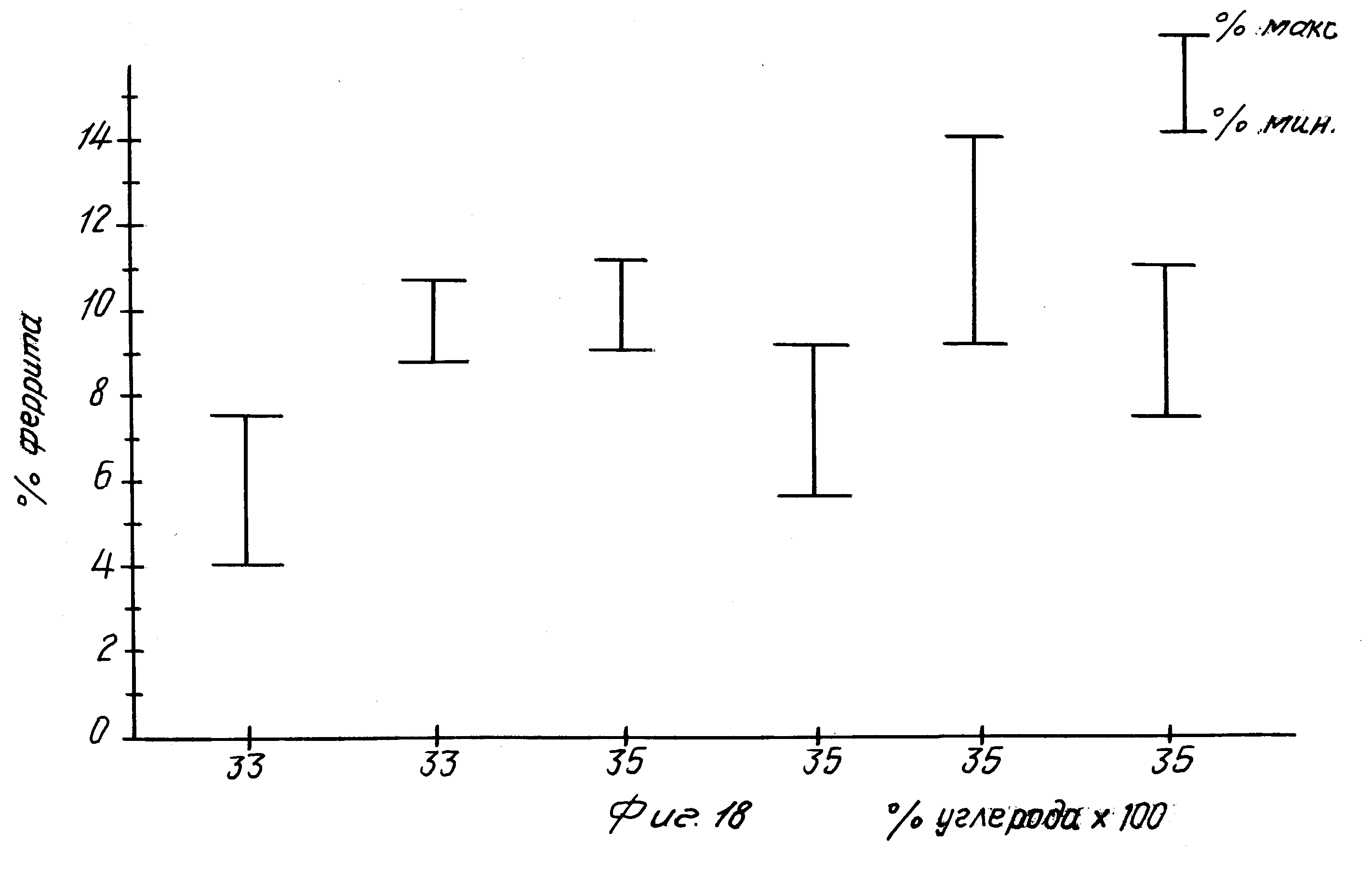

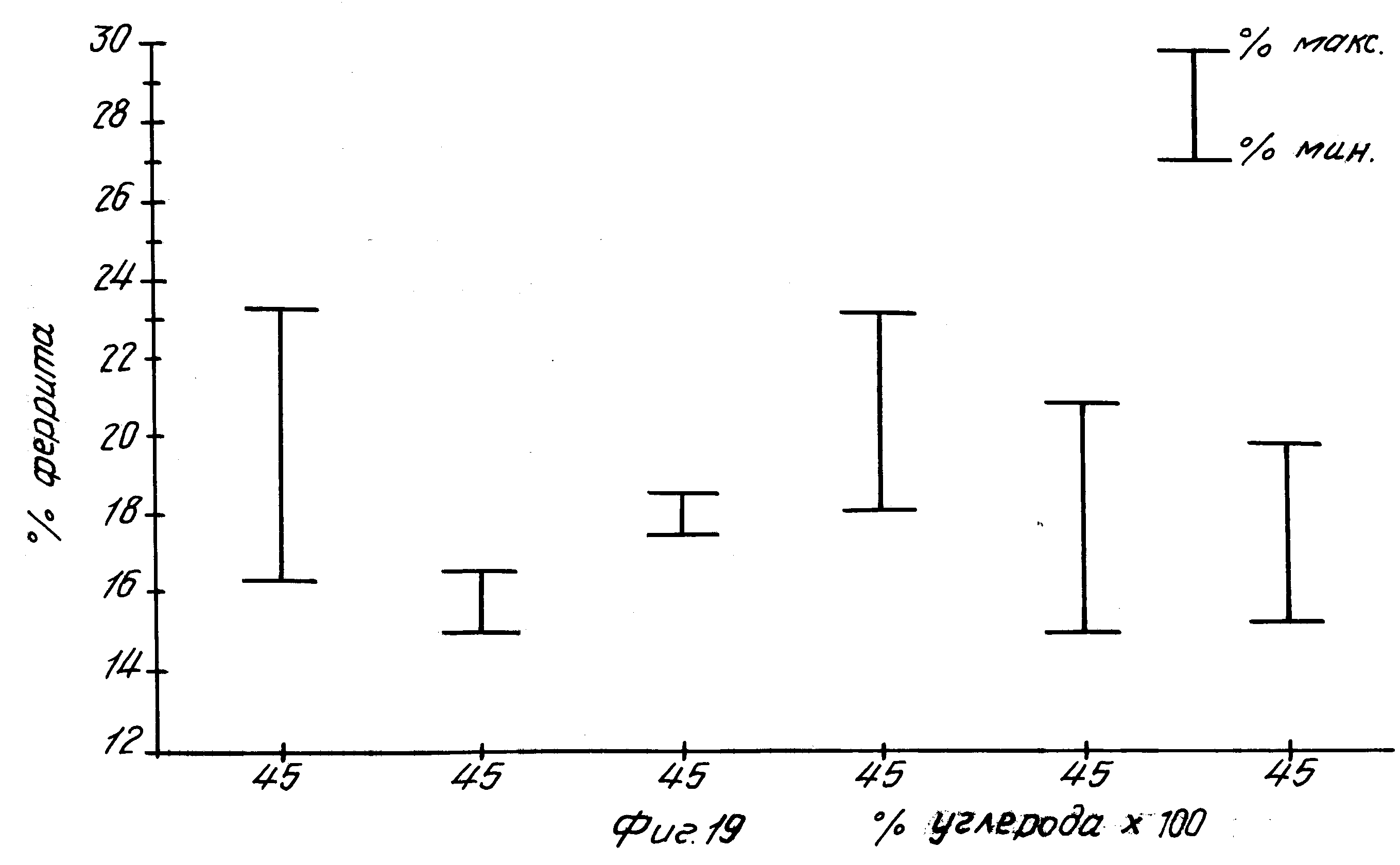

На фиг. 16-19 показаны различные значения содержания свободного феррита, которые были

определены в вышеописанных условиях на образцах катанки и

деформированной проволоки, взятых на изделиях, изготовленных из стали, в которой содержание углерода варьируется от 0,35 до 0,80% Таким

образом, стало возможным изучить взаимосвязь между значениями

содержания свободного феррита и нижеописанными результатами испытаний на совместимость с H2S соответствующей

проволоки.

На фиг. 16 приведены значения содержания свободного

феррита, определенные для различных образцов круглой катанки, имеющих содержание углерода в пределах от 0,35% до 0,80%

Среднее

содержание в образце проволоки FM35, правильно патентированной,

равно 9% и любые значения меньше 12% Необходимо отметить, что когда содержание углерода превышает 0,5% содержание свободного феррита

невелико, хотя и не проводили патентирование.

Образцы слева на фиг. 16 (содержание C составляет 0,35%) были подвергнуты патентированию при высокой температуре (выше 1000oC), в то время как образцы справа на фигуре (содержание C от 0, 60 до 0,80%) не патентируются (проволока Stelmor).

Фиг. 17 относится к различным образцам круглой катанки, значения содержания углерода в которых варьируются от 0,35 до 0,45% и которые подвергались патентированию при не достаточно высокой температуре (ниже 950oC).

Для значений содержания

углерода ниже 0,5% среднее содержание свободного феррита

составляет примерно 31% при этом ни один образец не имеет содержания ниже предела 15%

Фиг. 18 и 19 относится к величинам содержания

углерода от 0,33 до 0,45% и позволяют констатировать, даже

после придания формы и дорекристаллизационного отжига, разница в величине свободного феррита между правильно патентированными образцами

проволоки (фиг. 18) и неправильно патентированными (фиг. 19)

относительно велика, так как в случае фиг. 18 среднее значение свободного феррита составляет 7,2% и во всех случаях ниже 14% в то время как

в случае фиг. 19 среднее содержание свободного феррита

составляет 18,5% и во всех случаях выше 15% Средняя степень деформации сечения и температура отжига для этой проволоки соответственно составляют

60% и 450oC.

Стали, используемые для осуществления изобретения, целесообразно использовать такие, как обычно используемые в волочильных цехах, которые имеют предпочтительно содержание от С 0,6 до 1,4% и, например, содержание порядка от 0,2 до 0,5% Эти стали нелегированы и в целесообразном варианте осуществления не содержат добавки типа дисперсоида.

После

деформирования волочением, прокатной,

ковкой или любым другим способом холодного деформирования, для получения таких профилей, какие изображены на фиг. 2, характеристики механической прочности

таковы:

предел текучести Re=750-1150 МПа;

предел прочности Rm 850-1200 МПа;

твердость HRC 24-38.

Кривая приблизительной эквивалентности между твердостью (HRC) и пределу прочности изображена на фиг. 3.

После стадии холодной деформации известно улучшить механические характеристики с помощью различных видов термической обработки.

В

результате этого, благодаря обычной термической обработке примерно при 570-600oC для длительности в 4 часа, механические характеристики стали с 0,36% C,

деформируемой на 60% сведены к:

Re=660-690 МПа;

Rm=770-800 МПа;

HRC<22.

В этом случае сталь становится соответствующей условиям, указанным стандартом NACE 0175 для использования в присутствии H2S, то есть HRC<22.

Из вышеизложенного видно, что после такой термической обработки твердость, так же как и прочность на разрыв, были доведены примерно от 66 до 70% от их значений после деформирования, что соответствует значительному отжигу, сопровождающему относительно большей перекристаллизацией.

Согласно настоящему изобретению, стремились определить влияния на поведение в среде H2S дерекристаллизационного отжига (возврата), выполненного при более низких температурах, чтобы иметь только частичный отжиг металла с очень небольшой перекристаллизацией или без нее. В случае периодической обработки было обнаружено, что температура термической обработки должна заключаться в пределах от 400 до 600oC.

В нижеследующей таблице 1, приведенной в качестве примера, изображается эволюция механических характеристик для анализируемой стали состава: C=0,

36, Mn= 0,6, Si=0,

2, после патентирования катанки при достаточно высокой температуре (выше 1000oC) и деформирования на 60% в зависимости от конечной температуры термической обработки, для

температур в

пределах от 400 до 570oC. Содержание свободного феррита ниже 12%

Необходимо отметить, что на этой таблице опыт N 6 был приведен для памяти, в качестве сравнения, и он

соответствует вышеописанной классической обработке, которая доводит твердость до 22 HPC, требуемой правилами NACE.

Из этой таблицы видно, что для опытов 1-5 твердость после отжига была доведена до 80-95% приблизительно от твердости после деформирования, то есть с малой перекристаллизацией или без таковой.

Образцы полученной проволоки, подвергнутой дорекристаллизационному отжигу, иллюстрируемому на фиг. 18 и 19, были подвергнуты тесту СКРП АСЕ 01.77 с образцами размерами 155 м в длину, 9 мм в ширину и 4 мм в толщину. В результате было найдено, что все образцы проволоки с фиг. 18 (с содержанием углерода от 0,33 до 0,35% патентированные при температуре выше 1000oC, которые имели содержание свободного феррита ниже 15% успешно выдержали это испытание, при этом напряжения достигали 500 МПа, в то время как все образцы FM45 с фиг. 19, с содержанием свободного феррита выше 15% разорвались при 400 МПа.

Для

дополнительной иллюстрации взаимосвязи, которая была обнаружена между содержанием свободного феррита и совместимостью с H2S стальной проволоки, которая была подвергнута после

деформирования

дорекристаллизационному отжигу согласно изобретению, в нижеприведенной таблице 2 резюмируются результаты испытаний СКРП NACE 01.77, проведенных на ряде образцов проволоки, которые были

подвергнуты до

деформирования и отжиговой обработки, предварительной обработке патентированием катанки, проведенной при разнообразных температурах, с целью получения различных значений содержания

свободного феррита,

колеблющихся от 8 до 22%

Отмечается, что для анализируемого образца FM35 он выдержал испытания NACE 01-77 в среде H2S, будучи подвергнут воздействию напряжений,

которые меняются от

45 до 70% предела текучести.

Стальная проволока с содержанием углерода в пределах от 0,55 до 0,8, причем указанные стали содержат мало свободного феррита, получаемая из катанки, изготовленной по способу типа Stelmor и не подвергнутой патентированию до деформирования, успешно выдержала испытания теста СКРП по стандарту NACE 01-77.

Кроме того, другие испытания, проведенные согласно стандарту ACE ТМ 02 84 87, позволили обнаружить, что стальная проволока, полученная по настоящему изобретению, имеет хорошую стойкость к охрупчиванию водородом (ВР). Процедура тестов заключалась в выдержке без напряжения в растворе морской воды, насыщенной H2S, при окружающих температуре и давлении, при pH в пределах от 4,8 до 5,4 и после 96 часов опыта, измерении образцов после разрезания образцов на четыре части и анализа отрезанных сечений на предмет возможного определения наличия трещин.

Нижеприведенные результаты относятся к стальной проволоке из FM35, и образцы имеют длину 100 мм, ширину 15,3 мм и толщину 4 мм.

В таблице 3 результатов приведено значение СЧР: "Степень

чувствительности к растрескиванию",

как оно определено в этом стандарте:

Стали согласно изобретению не имеют никакого следа растрескивания после опыта (СЧР 3). На некоторых образцах, которые

не были разрезаны, провели

определение механических характеристик после испытания согласно стандарту ТМ 02.84.

На образцах с малым содержанием феррита 8 и 12% не было отмечено никакого изменения прочности на разрыв (Rm), предела текучести (Re) и удлинения (А%), что подтверждает, что эта сталь не испытала воздействия водорода.

Весь

комплекс этих результатов показывает,

что, благодаря дорекристаллизационному отжигу согласно изобретению, в случае с углеродистой сталью с содержанием от 0,25 до 0,90% без какой бы то ни было добавки

дисперсоида (Ti, V, B, Nb и т.д.), эта

сталь, должным образом обработанная после деформирования в холодном состоянии, характеризуется тем, что при сохранении высоких механических характеристик Rm выше 800 МПа, она успешно

проходит тест NACE 01 77, который служит для определения совместимости применения в присутствии H2S при напряжениях порядка 45% и могущих достичь 70% от

предела эластичности, так же как

тест NACE ТМ 02 84 87, при условии, что содержание свободного феррита будет небольшим, ниже 15% и предпочтительно ниже 12%

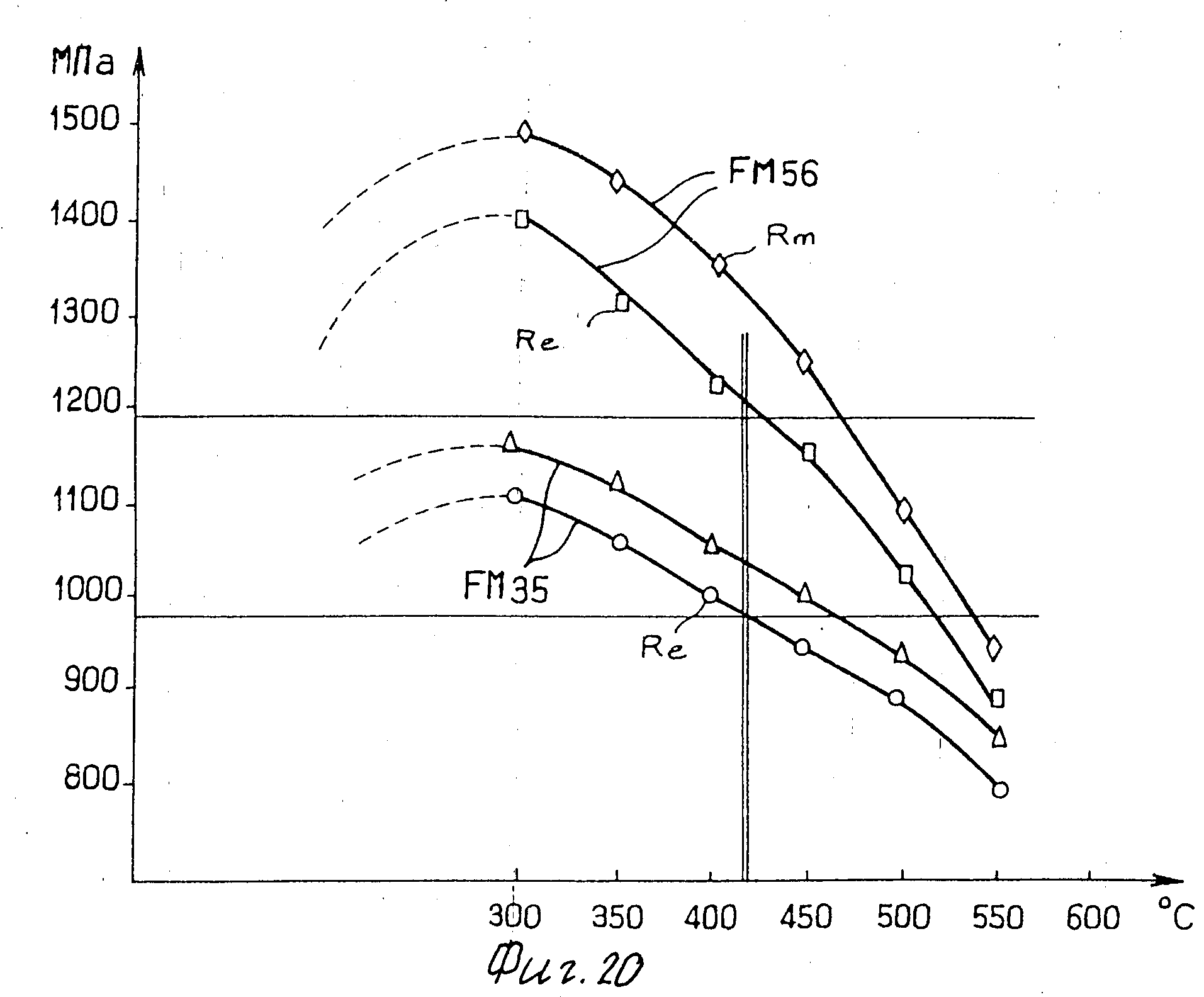

На фиг. 20 изображены

представленные кривые двух образцов стальной

проволоки FM35 и FM56, на которых пределы прочности (m) и пределы текучести (Re) расположены по ординате, а по абциссе температура

термической обработки.

Для проволоки из FM35 после патентирования при температуре выше 1000oC и после деформирования в 60% значения Re и Rm до всякой термической обработки составляют соответственно 975 и 1105 МПа.

Для проволоки FM56, после патентирования при температуре выше 950oC и после деформирования на 60% значения Re и Rm до любой термической обработки составляют соответственно 1180 и 1370 МПа.

Для памяти напоминаем, что стандарт NACE 01.75 рассматривает как совместимые с H2S углеродистые стали, имеющие HRC ниже или равным 22, что соответствует максимальному Rm примерно от 780 до 800 МПа.

На кривых с фиг. 12 видно, что для относительно низких температур термической обработки, порядка от 300 до 400oC в случае конкретной стали, о которой здесь идет речь, предел упругости и прочность на разрыв слегка увеличены по отношению к величинам, характеризующим деформируемую сталь до термической обработки, при окружающей температуре, а за пределами определенной температуры (примерно 400oC), предел упругости и прочность на разрыв постепенно уменьшается от температуры термической обработки, при этом зона уменьшения кривых характеризует дорекристаллизационный отжиг, и будучи продолжена за пределы определенной более высокой температуры (примерно 600oC), более пологой зоны уклона, которая соответствует обработке отжигом, определяющей очень значительную или полную перекристаллизацию. Согласно изобретению, было обнаружено, что минимальная температура, при которой должна осуществляться термическая обработка отжига на деформируемой проволоке, чтобы обеспечить ее совместимость с H2S, соответствует температуре, при которой предел упругости обрабатываемой проволоки доводится до значения, не превышающего предел упругости деформированной в холодном состоянии проволоки. В случае стальной проволоки, о которых идет речь на фиг. 20, дорекристаллизационный отжиг должен быть осуществлен при температуре, превышающей примерно 430oC, при которой пределы упругости термически обработанной проволоки соответствуют, соответственно, значениям в 975 МПа для FM35 и в 1180 МПа для FM56, причем эти значения характеризуют эти сорта проволоки в их деформированном состоянии.

В заключении,

благодаря настоящему изобретению получают проволоку, механические характеристики которой заключены в пределах:

Re от 750

до 1150 МПа;

Rm от 850 до 1200 МПа;

HRC от 22,5 до 37.

Полученная таким образом проволока характеризуется своей хорошей стойкостью к коррозии под напряжение в присутствии H2S, что проверено с помощью тестов, проведенных согласно стандарту NACE 01 77 под нагрузками, могущими достигать 70% от предела упругости.

Использование сталей примерно 0,25-0,80% C для изготовления оковочной проволоки по способу согласно изобретению, причем эта проволока должна образовывать оковочные поверхности для гибких трубопроводов, позволяет выигрыш для отожженной стали после деформирования на 25% либо в весе стали, либо в рабочем давлении, по отношению к используемым до настоящего времени сталям.

Действительно, для сравнения, например, образца N 3 с образцом N 6 из таблицы 1 (сталь типа, используемого в настоящее время, с твердостью <22 HRC) и приняв в обоих случаях одинаковый коэффициент безопасности в 2,25 (классическое значение) между рабочей нагрузкой и пределом прочности, рабочие допустимые напряжения находятся в том же самом соотношении, что и пределы прочности, которые соответственно составляют порядка 1000 (проволока N 3) и 800 МПа (проволока N 6), то есть соотношение 1000/800=1,25.

Соответствующие значения максимальных напряжений в рабочих

условиях, которые таким образом составляют 1000:2,25 444 и 800:2,25=355, действительно

являются приемлемыми по отношению к обоим критериям размерности. Находим:

напряжение при

гидростатических испытаниях на гибком трубопроводе (при 1,5•рабочее давление) меньшее, чем

предел упругости:

либо 1,5•444 666 Re 932 МПа (проволока N 3),

либо 1,5•355 553 Re 690 МПа (проволока N 6),

рабочее напряжение ниже

напряжения, полученного без разрыва при испытаниях NACE.

Операция придания формы проволоке с деформированием может быть осуществлена любым известным способом волочения, прокатки, вытяжки или ковки. Операция деформирования может быть выполнена в несколько проходов; она также может следовать за операцией придания формы в горячем состоянии, без деформирования, что позволяет, например, выполнить предварительно сформированную промежуточную проволоку из круглой катанки. Таким же образом можно использовать катанку, имеющую некруглое сечение, выбранное в зависимости от конечного сечения проволоки. Во всех случаях степень деформации, какая учитывается в рамках настоящего изобретения, определяется из соответствующих сечений, с одной стороны, проволоки после трансформации в горячем состоянии и до трансформации, приводящей к возникновению эффекта деформации, и, с другой стороны, конечной трансформированной проволоки.

В частном варианте осуществления операции дорекристаллизационного обжига, как операция термообработки, может комбинироваться с операцией придания формы, которая включает в себя конечную фазу, которая выполняется на предварительно разогретой проволоке, причем указанная конечная фаза может представлять собой волочение, прокатку или вытяжку.

Интересные результаты получены при использовании сталей, раскисленных кремнием, либо алюминием, либо еще силикокальцием, или же сочетанием этих элементов, для облегчения деформирования и улучшения качества конечного изделия.

Когда используют стали, содержащие дисперсоидную добавку (ванадий, ниобий, титан, бор и т.д.) и обрабатываемые согласно способу по данному изобретению, получают значения Rm и более высокие, например, Rm в пределах от 850 до 140 МПа.

Гибкие трубы, изготовленные, по крайней мере, частично из стальной проволоки, полученной согласно настоящему изобретению, могут иметь внутренний диаметр в пределах, меняющихся, например, от 25 до 500 мм, при этом максимальные рабочие давления могут достигать до 100 бар. Элементы гибких трубопроводов, изготовленные из стальной проволоки согласно настоящему изобретению, могут, в частности представляет собой оковку, свод, каркас или металлическое упрочнение.

Реферат

Использование: изобретение относится к стальной проволоке для изготовления гибких трубопроводов, стойких к коррозии в присутствии сернистого водорода (H2S), а также к гибким трубопроводам, изготавливаемым с помощью этой проволоки. Изобретение также относится к способу изготовления этой стальной проволоки для придания ей стойкости в среде H2S. Сущность: для заданных показателей деформирования исходной проволоки, выполняют термическую обработку в таких условиях температуры и длительности, чтобы стальная проволока, полученная после обработки, имела механическую прочность на разрыв (Rm) выше 850 МПа и структуру, содержащую мало свободного феррита. 3 с. и 20 з.п. ф-лы, 1 табл., 20 ил.

Формула

16. Способ по п.1, отличающийся тем, что деформацию проволоки с содержанием углерода выше 0,5% проводят со степенью 5 80% а затем проводят дорекристаллизационный отжиг, при этом после отжига проволока имеет предел упругости ниже предела упругости после деформации и механическую прочность на разрыв на 5% ниже прочности после холодной деформации.

Комментарии