Холодильный контур - RU2526139C2

Код документа: RU2526139C2

Чертежи

Описание

Настоящее изобретение относится к холодильному контуру.

Более конкретно, настоящее изобретение относится к охлаждающему аппарату предпочтительно такого типа, который применяют в бытовой технике, такой как холодильники, морозильники, морозильные камеры глубокого замораживания, рефрижераторы и т.д. Кроме того, данное изобретение точно таким же образом также применимо к бытовой технике для кондиционирования.

Известно, что холодильники традиционного типа и аналогичные холодильные аппараты включают холодильный контур, где применяют охлаждающее средство, которое пригодно для отнятия тепла из закрытого пространства, подлежащего охлаждению до заданной температуры, такого как внутреннее пространство холодильника или морозильника, и для передачи тепла в более теплое внешнее пространство. Вышеупомянутый холодильный контур представляет собой закрытый контур, где компрессор, конденсатор, ламинизирующее или капиллярное устройство и испаритель работают последовательно согласно известным рабочим режимам. В частности, охлаждающее средство представляет собой вещество с низкой температурой кипения, способное испытывать фазовый переход из жидкости в пар в результате расширения с эффектом отнятия тепла из окружающей среды, с которой оно контактирует, а затем обратный переход из пара в жидкость во время его циркуляции внутри охлаждающего контура. Что касается теплообмена между охлаждающим средством и воздухом из закрытого пространства, подлежащего охлаждению, и из внешней среды, такой теплообмен происходит посредством металлических змеевиков, по которым пропускают охлаждающее средство, чтобы увеличить поверхность теплообмена между охлаждающим средством и самим воздухом.

Металлические змеевики, которые применяют для осуществления такой функции, обычно получают из непрерывной металлической трубы (из стали, алюминия или меди), которую многократно изгибают подходящим образом, чтобы она соответствовала профилю полезной поверхности, предназначенной для теплообмена. Такая полезная поверхность расположена на задней стороне холодильника в случае конденсатора, тогда как в случае испарителя змеевики расположены на одной или нескольких стенках внутри самого холодильника в зависимости от модели охлаждающего аппарата или холодильника, морозильника или объединенного аппарата. В частности, известно расположение змеевика испарителя на внутренней нижней стенке и/или на внутренних боковых стенках холодильника или даже на одной или нескольких полках, предусмотренных внутри холодильника. В зависимости от расположения внутри холодильников и от результатов, которых нужно достичь, испарители могут быть статическими (проволочнотрубного типа (Wire On Tubes) или ребристотрубного типа (Tubes On Plates)) или динамическими (система с автоматическим оттаиванием (No Frost)). В любом случае обеспечен блок, состоящий из стальных, или алюминиевых, или медных труб, изогнутых подходящим образом и приваренных или присоединенных иным образом к другим металлическим объектам, которые увеличивают их поверхность теплообмена (металлическая проволока в случае испарителя проволочнотрубного типа (WOT), металлические листы в случае испарителя ребристотрубного типа (ТОР) и алюминиевые листы в случае системы с автоматическим оттаиванием (NF)).

Гибку металлической трубы для изготовления змеевика испарителя осуществляют согласно различным способам в зависимости от геометрической формы поверхности, на которой сам змеевик должен функционировать. Фактически, гибку металлической трубы обычно осуществляют с помощью специальных трубогибочных станков перед окончательной установкой змеевика, и поэтому она должна располагаться по-разному в зависимости от геометрической формы змеевика. Гибку необходимо проводить таким образом, чтобы избежать закупоривания или изменения сечения в таких зонах.

Это приводит к снижению эксплуатационной гибкости, что связано с невозможностью обеспечения стандартного способа получения змеевика, который остается неизменным только для холодильников одной модели или одной серии. Такой недостаток влечет за собой применение различных производственных процессов, что сильно отрицательно влияет на время производства и, как прямое следствие, приводит к высоким производственным расходам.

Кроме того, возникают трудности с хранением, поскольку необходимо обеспечить хранение змеевиков разных типов, каждый из которых предназначен для установки только на заданные поверхности теплообмена, имеющие заданную геометрическую форму.

Кроме того, изготовление вышеупомянутых змеевиков из металлических труб приводит к дополнительным производственным расходам, связанным с приобретением исходных материалов (металла), с обработкой самих исходных материалов, а также со сложными операциями изготовления металлической трубы и ее гибки для получения конечного профиля змеевика. Фактически, металлическую трубу получают путем сварки плоского листа, формованного соответствующим образом, а такой процесс является очень дорогим и сложным, поскольку его также необходимо осуществлять очень тщательно, чтобы избежать утечек охлаждающей текучей среды, которые могут нанести непоправимый ущерб холодильнику за очень короткое время с серьезными экономическими последствиями для производителя и для окружающей среды (такие текучие среды часто загрязняют окружающую среду).

Кроме того, металлическую трубу поставляют производителям испарителей в виде рулонов, и таким образом, ее разматывают, выпрямляют, проверяют ее диаметр, а затем многократно сгибают соответствующим образом под углом 180° в переменном направлении, чтобы получить требуемую поверхность теплообмена, и наконец, присоединяют к металлическим объектам, имеющим форму пластин или прямой металлической проволоки, пригодным для облегчения теплообмена со средой, подлежащей охлаждению. Соединение с такой металлической проволокой обычно осуществляют с помощью точечной сварки (испаритель проволочнотрубного типа (WOT)) или путем введения пучка труб в специальные прорези, выполненные в алюминиевых пластинах (система с автоматическим оттаиванием (NF)). Обычно это осуществляют с помощью ручных операций, которые можно автоматизировать только до некоторого предела из-за недостаточной гибкости технологической линии, и кроме того, необходимость создания точек сварки в WOT и точек сварки впускных и выпускных труб испарителя с остальными частями контура вынуждает проводить химическую обработку, а затем нанесение покрытия или гальваническую обработку всей поверхности данной части, чтобы сделать ее коррозионностойкой. Очевидна сложность описанного выше процесса изготовления металлических змеевиков известного типа. Кроме того, наличие металлического змеевика и металлических объектов значительно повышает общую массу и, следовательно, массу бытового прибора.

Кроме того, вышеупомянутая дополнительная химическая обработка является дорогой и сильно загрязняет окружающую среду (например, никелирование), поскольку после такой обработки образуется шлам, содержащий тяжелые металлы, который необходимо отправлять в специальные центры для сбора высокотоксичных отходов.

Из патента ЕР 1479987 известен холодильник, включающий испаритель, оборудованный гибкой трубой. Гибкая труба, изготовленная из пластмассы, имеет цилиндрическую форму и намотана по спирали вокруг соответствующих опор; данную спираль можно вытянуть или сжать для изменения ее формы в зависимости от части холодильника, где требуется охлаждающее действие.

Однако гибкость трубы ограничена и ее можно деформировать, по существу вдоль одного направления, вокруг которого намотаны витки.

Кроме того, из патента KR 20010094016 известен холодильник, снабженный испарителем, выполненным из пластмассы. Чтобы предотвратить известные проблемы образования инея, такой испаритель (имеющий жесткую структуру и формованный в виде плоской поверхности, ограничивающей охлаждающие трубы и пластины) включает покрытие из электропроводящей пасты, соединенное с внешним металлическим проводником, а также дополнительный внешний изолирующий слой из пластмассы.

В вышеупомянутом европейском патенте обеспечение аналогичной пластмассовой трубы, имеющей идеально цилиндрическую форму, не предоставляет возможности оптимального теплообмена с помощью охлаждающей текучей среды, циркулирующей в ней. Кроме того, вышеупомянутая цилиндрическая труба, намотанная спиралеобразно, пригодна для вытягивания или сжатия вдоль заданного направления, однако не проявляет свойства хорошей гибкости в любом направлении, и, в частности, в случае значительного изгиба, такого как изгиб с малым радиусом, который обычно требуется при изготовлении плоских змеевиков для холодильников.

Точнее, указанный патент не обеспечивают высокие эксплуатационные качества в отношении эксплуатационной гибкости и способности к адаптации геометрической формы теплообменника, которые в настоящее время требуются на рынке.

К тому же в корейском патенте не упоминаются проблемы способности к адаптации и модульной конструкции теплообменника.

Вышеупомянутый патент также относится к изготовлению слоя проводящего материала, заключенного между внутренней пластмассой, контактирующей с охлаждающей текучей средой, и материалом внешнего покрытия, свойства и технология нанесения которого совершенно не описаны.

Во всяком случае в вышеупомянутых патентах не решена одна из наиболее важных проблем: как предотвратить утечки газа через поверхности испарителя или конденсатора или через приспособления для соединения такого устройства с другими компонентами охлаждающего контура. Идеальная герметизация против любых утечек газа из холодильного контура является необходимым условием правильной работы холодильника в течение нескольких лет.

Кроме того, из патента ЕР 918182 известно изготовление гибкой трубы для переноса хладагента в системе кондиционирования воздуха. Конструкция, описанная в указанном патенте, в любом случае кажется очень сложной, поскольку в ней предусмотрены первый внутренний слой и внешний слой из пластмассы, которые соединены путем обеспечения промежуточного слоя. Предусмотрено внешнее покрытие для труб из пластмассы, состоящее из синтетических волокон, которые, в свою очередь, защищены дополнительной внешней оболочной. Такая сложная конструкция делает трубу, описанную в указанном европейском патенте, по существу непригодной для применения в теплообменниках, которые должны обеспечивать переход тепла как такового между охлаждающей текучей средой и внешней средой. С другой стороны, труба, описанная в вышеупомянутом Европейском патенте, исключительно подходит для переноса такой текучей среды, а не для теплообмена с внешней средой, что происходит в других, неописанных конструкциях.

Здесь также следует отметить, что известно применение пластмассовой трубы для теплообменников в устройствах, которые совершенно отличаются от холодильных контуров для бытовой техники.

В частности, такие теплообменники разработаны для самых разнообразных применений в автомобильной промышленности.

Например, известны теплообменники согласно патентам US 2007/0289725 и US 5706864.

Однако следует отметить, что устройства согласно одному или другому из указанных патентов нельзя применять в холодильных контурах согласно настоящему изобретению, поскольку их область применения делает их совершенно непригодными для переноса охлаждающих газов, которые обычно применяют в бытовой технике, а также они непригодны для осуществления теплообмена в условиях, когда циркулирующая в них текучая среда находится в жидкой фазе и в газообразной фазе. В данных устройствах обычно применяют только текучую среду, которая должна работать при рабочих температурах и давлениях, которые совершенно отличаются от рабочих температур и давлений, которые обычно применяют в холодильном контуре для бытовой техники.

В связи с этим применение того или иного устройства, описанных в двух вышеупомянутых патентах, невозможно, поскольку специалист в данной области немедленно обнаружит множество трудностей для адаптации, связанных с утечками хладагента, с недостаточным теплообменом, с невозможностью точного поддержания скорости текучей среды внутри трубы и т.д.

Техническая задача настоящего изобретения состоит в обеспечении холодильного контура для бытового прибора, в котором отсутствуют вышеупомянутые недостатки.

В рамках такой технической задачи, цель данного изобретения состоит в обеспечении бытового прибора для охлаждения, производство которого должно привести к высокой эксплуатационной гибкости.

Другой целью данного изобретения является обеспечение бытового прибора для охлаждения, который изготавливают простым, недорогим и более безопасным для окружающей среды способом.

Другой целью данного изобретения является обеспечение бытового прибора для охлаждения, который изготавливают с большей степенью автоматизации, таким образом, более надежным способом, что особенно касается вышеупомянутых операций сварки, с устранением ручной сварки, которую в настоящее время осуществляют для соединения различных устройств контура друг с другом.

Другой целью данного изобретения является объединение, когда это возможно, материалов, которые применяют для изготовления различных частей охлаждающей системы (в настоящее время медь, алюминий и сталь), с их заменой на пластмассы, совместимые и пригодные для переработки без разделения, чтобы упростить процессы хранения самих частей.

Также целью данного изобретения является обеспечение бытового прибора для охлаждения, который обладает меньшей массой.

Другой целью данного изобретения является обеспечение бытового прибора для охлаждения, который обладает высокой гибкостью во множестве направлений и, в частности, при малых радиусах изгиба.

Указанных и других целей, как будет показано в дальнейшем в настоящем описании изобретения, по существу достигают с помощью бытового прибора для охлаждения, обладающего свойствами, которые соответственно выражены в п.1 формулы изобретения и/или в одном или нескольких зависимых пунктах формулы изобретения.

Данное изобретение основано на результате наблюдений, согласно которому медленной стадией процесса теплообмена в современных холодильных контурах является не передача тепла через толщу стенки трубы теплообменника, а теплообмен в результате естественной или принудительной конвекции (система с автоматическим оттаиванием) между воздухом и поверхностью самой трубы.

До настоящего времени теплообменники для бытовой техники всегда изготавливали из металлического материала (даже из очень дорогого, такого как медь), чтобы повысить теплопроводность трубы. Напротив, в данном изобретении применяют пластмассу, менее дорогую, лучше поддающуюся обработке, но с меньшей теплопроводностью, только потому, что процесс теплообмена не определяется теплопроводностью трубы.

Это относится к толщине пластмассовой трубы, не превышающей 1,5 мм; для того чтобы увеличить теплообмен контура, было предложено оказать влияние на медленную стадию процесса (теплообмен между трубой и воздухом), увеличив поверхность теплообмена путем применения трубы с гофрированными поверхностями, которая при таком же диаметре предоставляет возможность увеличения поверхности теплообмена на 30-50% в расчете на единицу длины трубы.

Далее представлено предпочтительное, но не исключительное воплощение бытового прибора для охлаждения с помощью неограничивающего примера согласно настоящему изобретению и прилагаемых чертежей, где:

- на Фиг.1 показано схематическое изображение холодильного контура согласно настоящему изобретению, в частности, с испарительными трубами;

- на Фиг.2 показан вид в перспективе части холодильного контура бытового прибора согласно настоящему изобретению;

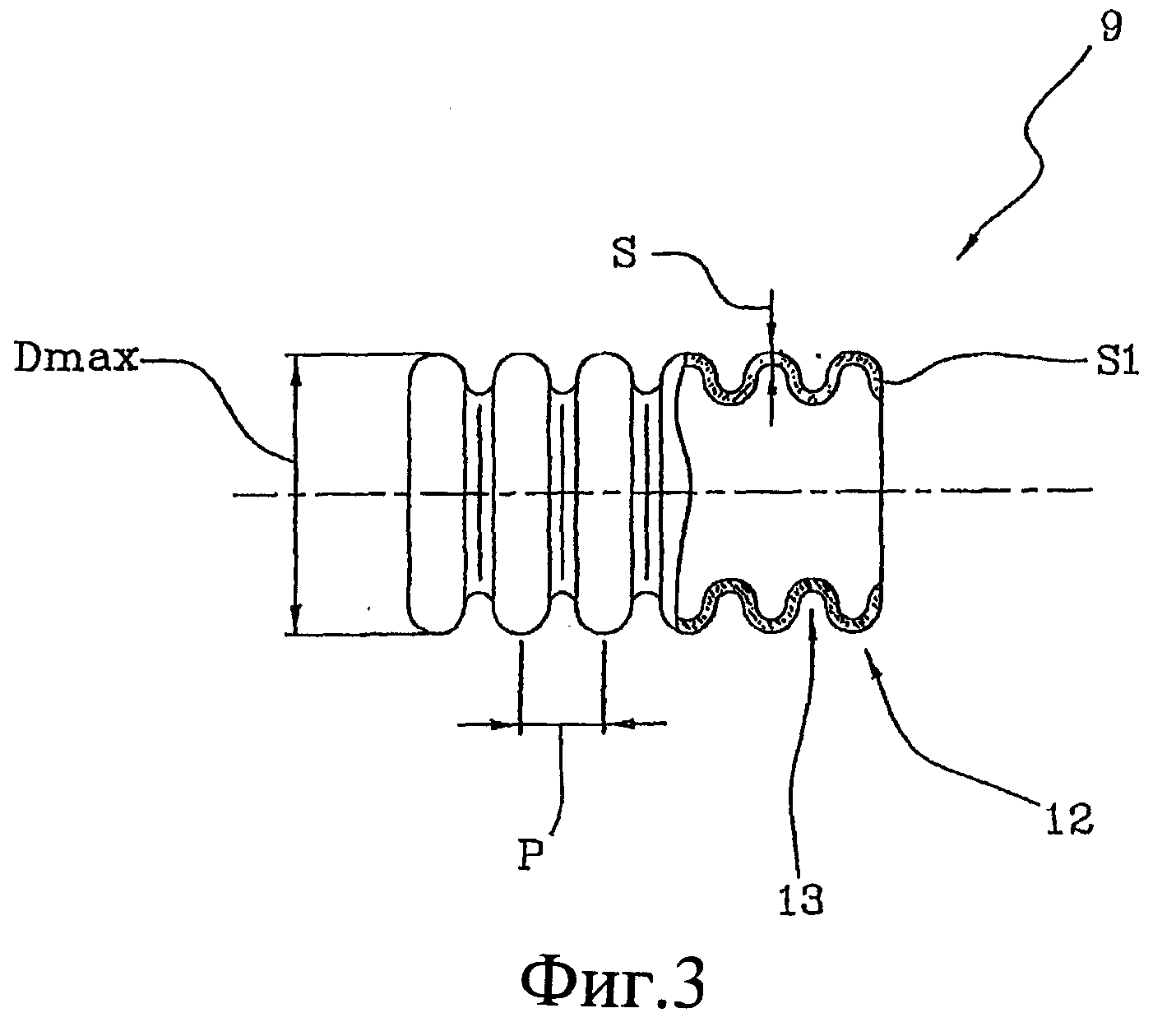

- на Фиг.3 показано изображение, частично сбоку, частично в разрезе, трубы, пригодной для применения в холодильном контуре согласно настоящему изобретению и согласно первому воплощению данного изобретения;

- на Фиг.3а показан возможный вариант сечения трубы, изображенной на Фиг.3;

- на Фиг.4 показано изображение, частично сбоку, частично в разрезе, детали, изображенной на Фиг.3, состоящей из двойного слоя пластмассы, пригодной для изготовления полностью газонепроницаемой стенки трубы согласно другому воплощению данного изобретения;

- на Фиг.5 и 6 показаны два возможных сечения капиллярной трубки, которую применяют в контуре согласно данному изобретению;

- на Фиг.7-10а показано сечение возможных воплощений нагревательных средств, которые применяют в трубе согласно данному изобретению;

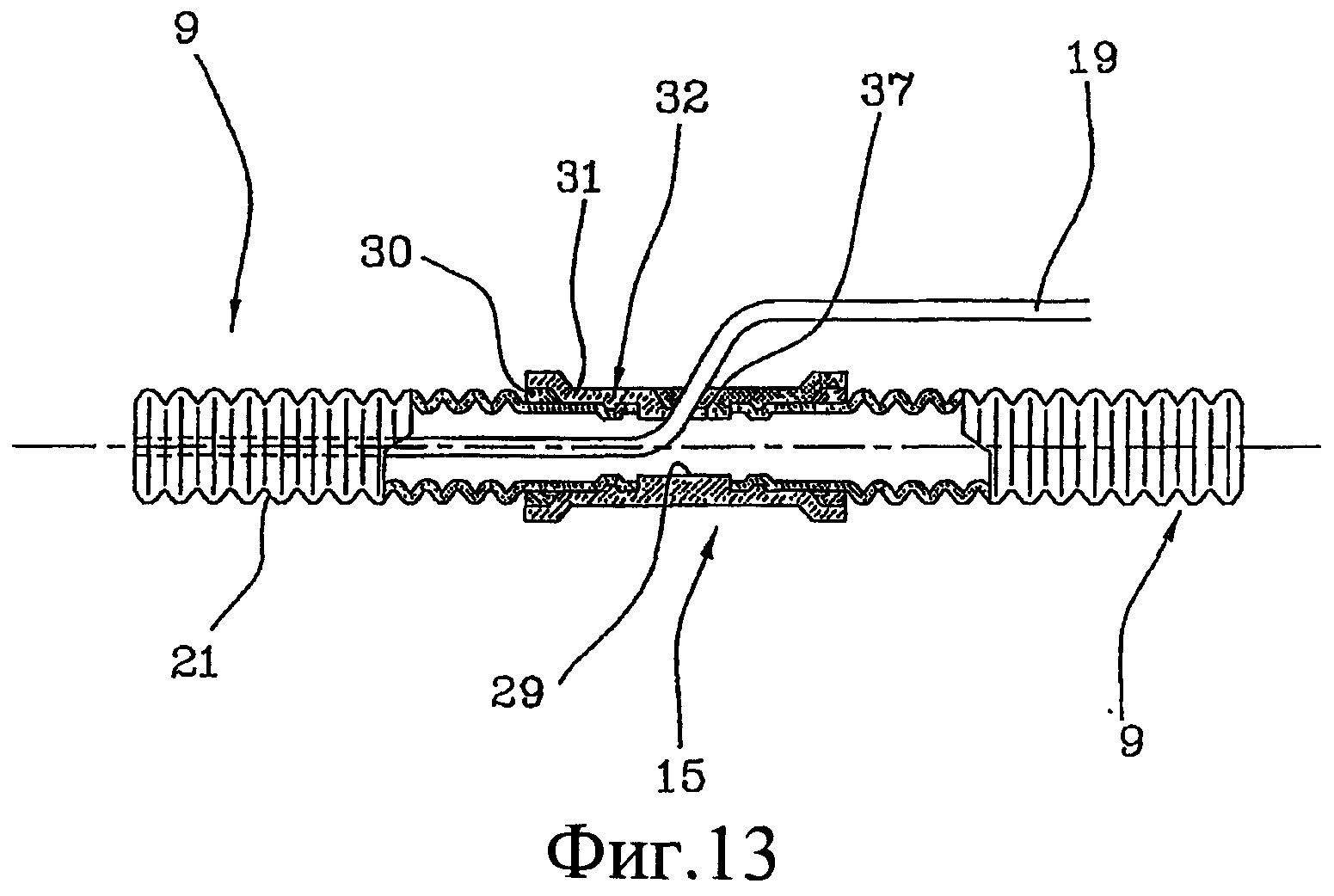

- на Фиг.11-13 показаны различные воплощения соединительных элементов для соединения участков трубы, которые применяют в контуре согласно данному изобретению;

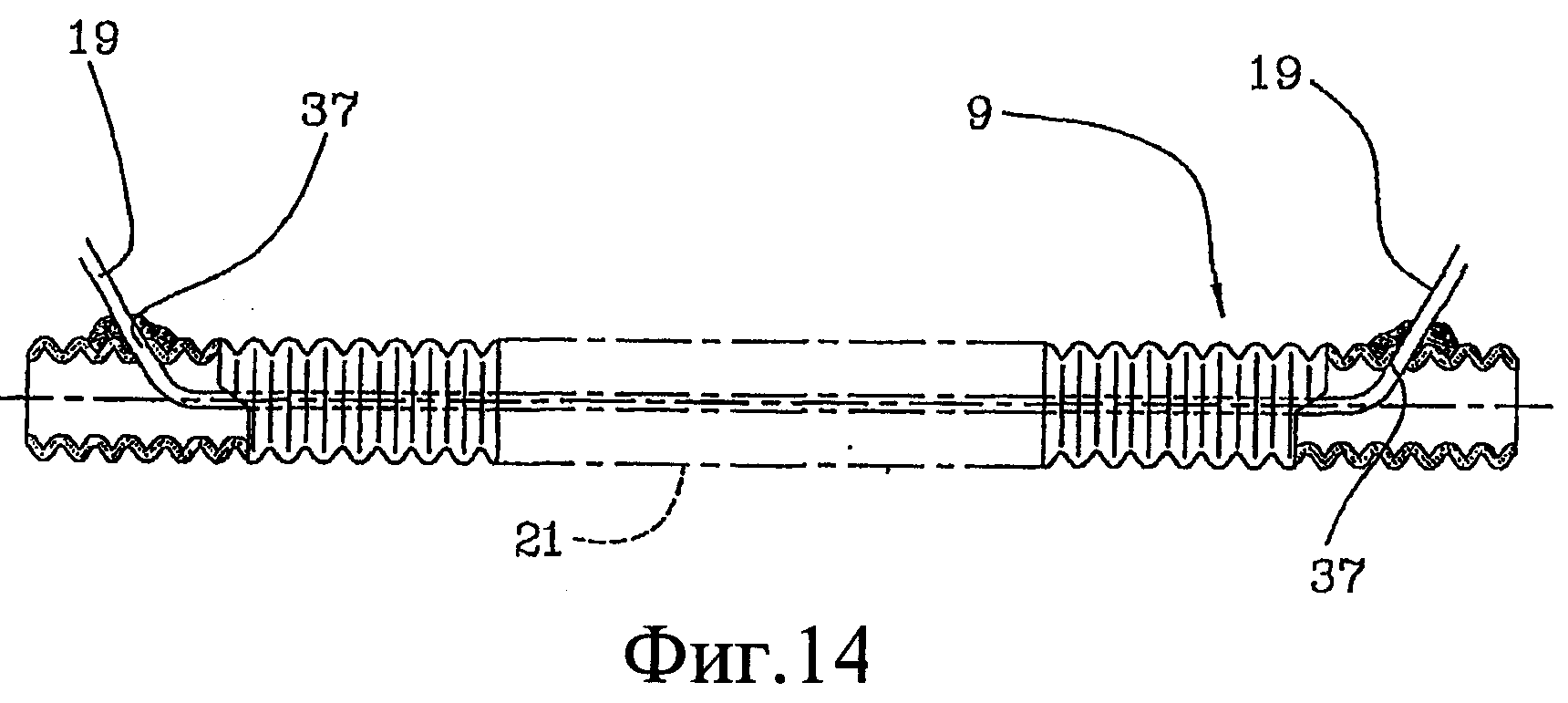

- на Фиг.14 и 15 показано соединение между капиллярной трубкой и трубой согласно настоящему изобретению;

- на Фиг.14а, 14b и 14 с показаны три возможных варианта соединения между капиллярной трубкой и гофрированной трубой, полученных путем совместной экструзии или, во всяком случае, соединенных непрерывным образом, чтобы оптимизировать теплообмен и регенерацию энергии;

- на Фиг.16 показано соединение между металлической трубой и пластмассовой трубой согласно настоящему изобретению;

- на Фиг.17-19 показано соединение между двумя концевыми участками труб из пластмассы, которые применяют в контуре согласно настоящему изобретению;

- на Фиг.20 показана возможная конфигурация соединения между гофрированной трубой и компрессором или другой гладкой или гофрированной трубой, а

- на Фиг.21a и 21b показаны две возможные конфигурации соединения между трубой и капиллярной трубкой;

- на Фиг.22 показано изображение, частично сбоку, частично в разрезе, трубы, пригодной для применения в холодильном контуре согласно настоящему изобретению, в другом воплощении, которое предоставляет возможность легкого соединения между гофрированной пластмассовой трубой и присоединенным к ней металлическим слоем;

- на Фиг.23 в увеличенном масштабе показана часть сечения стенки трубы, изображенной на Фиг.22, а

- на Фиг.24 показан вид в перспективе трубы, изображенной на Фиг.22 и 23;

- на Фиг.25 показано альтернативное воплощение трубы, изображенной на Фиг.22, в разрезе;

- на Фиг.26 показана форма гофрирования трубы, альтернативной по отношению к предыдущим чертежам, с плоскими внутренними поверхностями углублений, чтобы снизить до минимума шум, который производит поток газа внутри трубы, а

- на Фиг.27 показано сечение другого альтернативного воплощения трубы, изображенной на Фиг.22.

На схематическом изображении, показанном на Фиг.1, позицией 1 обозначен охлаждающий аппарат в целом, который может представлять собой, например, холодильник, морозильник, морозильную камеру, кондиционер или любой другой прибор, главным образом, для бытового применения, пригодный для охлаждения замкнутой среды, в частности пространства 2, особенно для хранения пищевых продуктов или для кондиционирования воздуха в жилой комнате.

Аппарат 1 включает холодильный контур 3, предмет настоящего изобретения, который пригоден для осуществления термодинамического холодильного цикла и пригоден для перемещения охлаждающей текучей среды по замкнутой траектории согласно направлению движения, указанному буквой А на Фиг.1. Холодильный контур 3 работает на основе фазового перехода жидкость-пар в охлаждающей текучей среде и включает компрессор 4, конденсатор 5, фильтр 18, капиллярное устройство 6 и испаритель 7, а кроме того, другие возможные устройства, пригодные для повышения производительности цикла охлаждения. Подробное описание работы холодильного контура 3 выходит за рамки содержания настоящего изобретения и поэтому оно не приведено подробно.

Испаритель 7 представляет собой первый теплообменник, который выполняет функцию извлечения энергии в форме тепла из внутренней части аппарата 1 и, в частности, из пространства 2, и передачи ее охлаждающей текучей среде, которая циркулирует через испаритель 7. Пространство 2, которое в случае холодильников обычно предназначено для хранения пищевых продуктов или, во всяком случае, скоропортящихся пищевых продуктов, ограничено стенками 8 и доступно из внешней части аппарата, например, через один или несколько закрывающихся проходов.

Более подробно, испаритель 7 включает трубу 9, которая проходит от первого конца 9а, присоединенного (если требуется, через дополнительные участки трубы) к капиллярному устройству 6, до второго конца 9b, который обычно выполняет функцию теплообменника с капиллярным устройством 6, присоединенным (если требуется, также с помощью дополнительных участков трубы) к компрессору 4. Труба 9 предназначена для перемещения охлаждающей текучей среды и предоставляет возможность передачи тепловой энергии (тепла) от пространства 2 охлаждающей текучей среде, циркулирующей в самой трубе 9.

Аналогично, конденсатор 5 включает змеевик 10, который проходит от первого конца 10а, присоединенного к компрессору 4, до второго конца 10b, присоединенного к капиллярному устройству 6, и который обычно содержит фильтрующий элемент 18 для газа. Змеевик 10 предназначен для перемещения охлаждающей текучей среды и предоставляет возможность передачи тепловой энергии от охлаждающей текучей среды, циркулирующей в самом змеевике 10, внешней среде, где расположен аппарат, или источнику тепла.

Если в последующем описании не указано иное, змеевик 10 может состоять из трубы, аналогичной вышеупомянутой трубе 9, но с меньшим диаметром, из-за более высоких рабочих давлений или, в качестве альтернативы его можно изготовить из металлической трубы, как это обычно происходит в настоящее время в холодильных контурах, представленных на рынке.

Согласно действующим нормативным документам, охлаждающая текучая среда относится к классам ФУВ (фторуглеводороды), УВ (углеводороды) или к их смесям. Предпочтительно применяемая охлаждающая текучая среда представляет собой алифатический углеводород, такой как изобутан, R600a.

Согласно схеме, изображенной на Фиг.1, как труба 9, так и змеевик 10 расположены согласно соответствующим извилистым траекториям (которые, в качестве примера, могут образовывать угол отклонения, равный 180°, однако можно применять и другие эквивалентные рабочие геометрические конфигурации, как лучше описано в дальнейшем) и по существу изогнуты с получением компактной конфигурации, пригодной для достижения эффективного теплообмена. На Фиг.2 показан пример воплощения трубы 9 испарителя 7, которая наложена на (нижнюю или промежуточную опорную) поверхность 11 холодильника и изображена с помощью нитеобразной схемы, чтобы выделить извилистую траекторию самой трубы 9. Более подробно, труба 9 встроена в толщу поверхности 11 так, что она прочно соединена с ней, но, в качестве альтернативы, конечно, ее также можно расположить внутри стенки аппарата таким образом, чтобы она была утоплена в нее. Предпочтительно трубу 9 изготавливают из синтетического материала, предпочтительно из пластмассы, чтобы упростить производственные процессы и снизить общую массу контура.

Труба 9 должна обладать по меньшей мере четырьмя особенностями: она должна обеспечивать подходящий теплообмен между охлаждающей текучей средой и системой охлаждения и поэтому должна иметь ограниченную толщину; она должна быть непроницаемой для протекающей в ней охлаждающей текучей среды, чтобы предотвратить загрязнение окружающей среды и потерю охлаждающей способности контура, и она также должна обеспечить влагонепроницаемость/водонепроницаемость, чтобы предотвратить просачивание (и последующее замерзание) воды в холодильном контуре; кроме того, труба также должна обеспечить непроницаемость для O2 и N2 (неконденсирующиеся газы); наконец, внутренняя поверхность трубы должна иметь такую форму, чтобы при прохождении газа не возникали звуковые волны такой природы, которые причиняют беспокойство потребителям.

Труба 9 по меньшей мере частично, а предпочтительно полностью или по меньшей мере в изгибах, представляет собой гофрированную трубу, тип профиля которой изображен на Фиг.3. Точнее, снаружи, а предпочтительно также и внутри, труба 9 включает выступы 12 и углубления 13, чередующиеся друг с другом, которые определяют по существу волнистый внешний профиль, как изображено на Фиг.3 и 4.

Преимущественно, это приводит к увеличению турбулентности при прохождении охлаждающей текучей среды, что позволяет повысить эффективность теплообмена.

Исследование формы поверхности указанных углублений 13 показало, что для того чтобы избежать такой турбулентности, которая приводит к возникновению звуковых волн (шума), которые могут причинять беспокойство потребителям, данная поверхность должна быть плоской, как изображено на Фиг.26. Другие формы приводят к явлению кавитации, которое вызывает сильно раздражающий шум.

Предпочтительно максимальный внешний диаметр Dmax трубы 9, которую применяют для испарителя 7, составляет от 6 мм до 14 мм, а предпочтительно находится в оптимальном интервале 8-11 мм, тогда как длина трубы 9 для испарителя составляет от 8 до 26 м в зависимости от требуемого теплообмена и гидравлического сопротивления.

Напротив, оптимальные размеры холодильного контура в секции конденсатора (первого теплообменника 5) следующие: максимальный внешний диаметр Dmax трубы находится в интервале 5-10 мм, предпочтительно 6-8 мм.

Это следует из того, что охлаждающая текучая среда, проходящая через конденсатор, подвергается высоким давлениям (конденсирующийся пар) и, таким образом, это требует меньших поперечных размеров трубы.

Длина трубы находится в интервале 4-15 м в зависимости от требуемого теплообмена и нагрузочных потерь.

Основной особенностью холодильных контуров, помимо обеспечения требуемого теплообмена, является создание барьера, по мере возможности непроницаемого для различных веществ.

Ниже приведены вещества и типичные пределы для рассматриваемого применения:

Известно, что холодильные контуры работают в интервале температур от -30°C до +70°C и в интервале давлений от 0,03 до 1,2 МПа (от 0,3 до 12 бар); конечно, технические условия по непроницаемости из приведенной выше таблицы должны соблюдаться во всех данных интервалах.

Кроме того, при стандартной эксплуатации холодильного контура смазочное масло из компрессора частично и непрерывно переносится вместе с хладагентом, в котором оно полностью растворимо.

Масло не обладает свойствами хладагента, т.е. свойством испарения при низкой температуре, и поэтому всасывающий поток, создаваемый компрессором, разносит его по всему холодильному контуру, либо в виде раствора в хладагенте, либо в виде капель, если хладагент уже испарился (в испарителе).

Чтобы обеспечить эту транспортировку хладагента, скорость потока охлаждающей текучей среды в общем случае предпочтительно должна быть выше 4 м/с. Если она ниже, то существует опасность того, что компрессор может лишиться масла, которое окажется захваченным в гофрированных участках трубы, и он может сгореть.

Конечно, данное явление накладывает ограничения на максимальные сечения самого контура, которое также зависит от типа гофрирования. Проблемы расходов также накладывают ограничения на максимальные используемые сечения.

Напротив, по причинам, связанным с теплообменом и гидравлическим сопротивлением, важно, чтобы максимальный диаметр сечений холодильного контура был больше, чем вышеупомянутые минимальные значения.

Поэтому ясно, что указанные выше интервалы размеров и геометрические формы не являются просто проектным решением, а представляют собой результат компромисса, который позволяет обеспечить соответствие всем требованиям, предъявляемым к холодильному контуру.

Любые отклонения за пределы вышеупомянутых интервалов приводят к несоблюдению одного или нескольких технических требований и к невозможности применения холодильного контура в торговой практике.

Диаметр трубы, ее длина и форма профиля гофрирования также оказывают влияние на возникновение шума внутри трубы в результате эффекта турбулентности и частот вихрей, возникающих внутри самой трубы.

На Фиг.26 показана конфигурация трубы 9, где чередующиеся выступы 12 и углубления 13 определяют волнистый профиль.

Однако по сравнению с конфигурацией, изображенной на Фиг.3 и 4, каждое углубление 13 в сечении включает по меньшей мере один прямой участок 45, в частности, проходящий параллельно или по существу параллельно оси L трубы. Иными словами, верхняя часть углубления 13 сплюснута, чтобы обеспечить прохождения текучей среды внутри трубы 9, минимизируя явление кавитации и, следовательно, минимизируя возникновение шума.

Поэтому при гофрировании и выборе диаметра также необходимо учитывать данный аспект и все аспекты, связанные с формой трубы.

В возможном воплощении данного изобретения для трубы 9 шаг p, т.е. расстояние между двумя последовательными выступами 12, предпочтительно равен 2 мм. Кроме того, коэффициент формы трубы, т.е. соотношение между поверхностью внешней стороны участка трубы 9 и соответствующей продольной длиной самого участка, может составлять от 20 мм2/мм до 60 мм2/мм.

Преимущественно, гофрированная форма трубы 9 приводит к увеличению внешней поверхности самой трубы 9 по сравнению с цилиндрической трубой, имеющей такую же длину, и, таким образом, облегчает теплообмен между охлаждающей текучей средой, циркулирующей внутри трубы 9, и воздухом за ее пределами.

Кроме того, преимущественно, гофрированный профиль трубы 9 из пластмассы делает ее более гибкой по сравнению с аналогичной цилиндрической трубой, предоставляя возможность изгиба с радиусами и углами, которые в ином случае могли бы привести к ее сжатию (с уменьшением сечения для похождения охлаждающей текучей среды), и, таким образом, предоставляя возможность размещения согласно множеству различных конфигураций путем простого сгибания трубы 9 без возникновения необратимой пластической деформации самой трубы 9. Согласно одному из воплощений данного изобретения, которое не показано, труба 9 может включать только несколько гофрированных участков, в частности, только участки, предназначенные для создания изогнутых участков в траектории самой трубы 9, или участки, где теплообмен должен быть максимальным. В таком случае, остальные участки трубы 9, предназначенные для создания прямолинейных участков, могут быть гладкими или, во всяком случае, можно не придавать особую форму их поверхности. В случае гладких участков внутренний диаметр трубы составляет от 4 до 11 мм, предпочтительно 6-8 мм.

Трубу 9, преимущественно, можно изготовить с помощью экструзии, посредством которой получают полую цилиндрическую трубу, которую далее можно модифицировать с помощью поточных процессов чистовой обработки для получения требуемого профиля трубы 9. В частности, за экструзией может следовать стадия формования, на которой получают гофрированную форму, изображенную на Фиг.3, всего полого цилиндрического объекта или только его части. Этого можно достичь путем соединения внешней стороны полого цилиндрического объекта с матрицей, форма которой противоположна гофрированному профилю, который нужно получить, и создания такого давления внутри самого объекта, чтобы он в результате вынужденной пластической деформации приобрел форму, противоположную форме матрицы. Предпочтительно данную стадию осуществляют, когда полый цилиндрический объект еще имеет высокую температуру, соответствующую состоянию, пригодному для процесса пластической деформации. В качестве альтернативы вместо внутреннего давления можно создавать разрежение между полым цилиндрическим объектом и матрицей, чтобы вызвать их взаимное приближение и деформацию полого объекта, который приобретает форму матрицы. Описанная выше операция формования приводит к тому, что труба 9 приобретает гофрированный профиль как внутри, так и снаружи, согласно изображению, представленному на Фиг.3, и это придает ей такие свойства, как вышеупомянутая гибкость и создание турбулентности в охлаждающей текучей среде, циркулирующей в ней.

Помимо круглой формы, как на Фиг.3, сечение гофрированной трубы также может иметь другие геометрические формы, которые способствуют улучшению теплообмена. Например, в морозильных камерах испаритель 7 наматывают вокруг металлической полки. Металлическая (главным образом, алюминиевая) труба, которую применяют в настоящее время, также обычно имеет круглую форму и поэтому имеет очень маленькую поверхность контакта с металлической полкой, которую можно указать одной линией по всей длине трубы.

При применении гофрированной трубы, оказывая соответствующее воздействие на сечение экструзии и на форму гофропресса, можно получить D-образное сечение, изображенное на Фиг.3а, которое при сохранении гибкости, требуемой для наматывания трубы вокруг полки, позволяет увеличить поверхность теплообмена, а также значительно повысить производительность морозильника и снизить стоимость.

Согласно воплощению данного изобретения, изображенному на Фиг.4, трубу 9 получают путем многослойной экструзии (совместной экструзии), пригодной для улучшения механических свойств и непроницаемости трубы 9. Фактически, путем многослойной экструзии можно получить трубу 9, включающую два или более слоев, каждый из которых выбирают соответствующим образом на основе специальных функций, которые он должен выполнять, таких как, возвращаясь к тому, что уже было указано выше, непроницаемость для охлаждающей текучей среды, непроницаемость для влаги и неконденсирующихся газов, гибкость, теплопроводность, а также стойкость к давлению, которое оказывает охлаждающая текучая среда.

Согласно первому требованию труба 9 включает первый слой S1, обычно внешний, выполненный из материала, обладающего свойствами, которые придают трубе 9 необходимую стойкость к механическим и тепловым напряжениям и непроницаемость для охлаждающих текучих сред, которые обычно применяют в охлаждающем аппарате для бытовых целей (углеводороды), в частности, R600a. Предпочтительно такой материал представляет собой полиамид марок 6; 6-6; 6-12; 11; 12 или один из соответствующих сополимеров, предпочтительно полиамид 6-6.

Согласно второму требованию труба 9 включает второй слой S2, обычно внутренний, выполненный из материала, непроницаемого для воды и стойкого к гидролизу (т.е. также к N2 и O2) и отличающегося хорошей совместимостью с материалом слоя S1. Предпочтительно такой материал представляет собой сополимер, например, типа Bynel® компании DuPont, такой как Bynel® 4206, полиэтилен низкой плотности, модифицированный малеиновым ангидридом, или Bynel® 50Е662, полипропилен, модифицированный малеиновым ангидридом. Второй слой S2 объединен, т.е. перекрывается, с первым слоем S1 для создания защиты охлаждающей текучей среды от любого попадания влаги или воды извне, в то же время повышая химическую инертность трубы по отношению к вышеупомянутым охлаждающим текучим средам.

В общем случае, полная толщина S трубы от минимального до максимального значения составляет 0,4-1,5 мм и, предпочтительно составляет от 0,6 до 1,2 мм. Толщина S1 материала барьера для влаги и воды составляет от 20% до 40% от полной толщины и обычно составляет приблизительно 30%.

Напротив, толщина S2 материала барьера для охлаждающей текучей среды и воздуха составляет приблизительно 70% от полной толщины (обычно составляет от 60% до 80%).

Толщина первого слоя S1 составляет от 0,2 мм до 0,4 мм, тогда как толщина второго слоя S2 предпочтительно составляет от 0,4 мм до 1 мм.

В качестве альтернативы, чтобы понизить мольную долю воды в контуре, может понадобиться поиск равновесных условий для холодильного контура, которые предусматривают применение различных материалов для уравновешивания проницаемости для воды между конденсатором 10 и испарителем 7.

Поскольку конденсатор 10 работает при более высоком давлении (0,25-0,7 МПа (2,5-7 бар)), чем испаритель (обычно 0,05-0,25 МПа (0,5-2,5 бар) - давление 0,25 МПа (2,5 бар), общее для испарителя и конденсатора, устанавливается в стационарном контуре), последний может состоять только из полиамида-6,6 (материал РА 6-6) или полиамида-12 (материал РА 12) без водонепроницаемого слоя.

Во время работы компрессора конденсатор предоставляет возможность обратного выхода воды, поступившей через испаритель, таким образом, сохраняя равновесное состояние. Это позволяет поддерживать мольную долю воды внутри контура ниже некоторого критического значения, которое современные нормативные документы устанавливают равным 100 ppm (частей на миллион).

В возможном воплощении трубы 9, изображенном на Фиг.22 и 23, которое пригодно для применения как в качестве испарителя, так и в качестве конденсатора, предусмотрено выполнение гибких гофрированных труб с металлическим покрытием, чтобы обеспечить защиту гибкой пластмассовой трубы, благодаря добавлению оптимальных барьерных свойств, которые дает металлическое покрытие.

В частности, рассмотрим Фиг.23, на котором показано сечение трубы, изображенной на Фиг.22; прежде всего, следует отметить наличие по меньшей мере одного внутреннего слоя 100 из пластмассы, точнее, из термопластичного материала, такого как полиамид, например, полиамид-6,6 (РА 6-6).

Внутренний слой 100 из термопластичного материала выполняет конструкционную функцию, т.е. функцию поддержания и сохранения формы трубы (отметим, что гибкость обеспечена благодаря наличию гофрированных неровностей, т.е. вышеупомянутых чередующихся выступов 12 и углублений 13).

Также на Фиг.23 можно увидеть наличие закрепляющего слоя 103, в частности слоя клеящего вещества, расположенного между слоем 100 пластмассы и последующим слоем 101 металлического материала, расположенным сверху над ним.

Слой 103 клеящего вещества действует как связующее для металлического слоя, позволяя обеспечить прочное присоединение последнего к слою 100 конструкционного термопластичного материала.

Металлический слой 101 обычно является гибким, т.е. он не выполняет функцию опорной конструкции трубы 9 и, например, может состоять из тонкого слоя, включающего или изготовленного из однослойной или многослойной пленки металлического материала, например, такого как алюминий, толщина которой составляет приблизительно несколько микрометров.

Также можно использовать, например, слой 101, состоящий из двух основ/металлических пленок, внутри которого имеется основа из материала, способного сохранять свою форму после деформации (например, материал на основе целлюлозы, такой как бумага).

Таким образом, слой 101 можно подвергнуть механической деформации, чтобы присоединить его к гофрированной трубе и сохранить это соединение до нанесения слоя 102 внешнего покрытия.

Воплощение данного изобретения, которое можно принять в неограничивающем первом решении, включает многослойную пленку типа «алюминий-бумага-алюминий» или однослойную алюминиевую пленку, которой придают соответствующую форму и которую удерживают на поверхности трубы с помощью слоя 102 покрытия.

Также можно обеспечить соединение нижней поверхности металлического слоя 101 с клеящим лаковым веществом (или с аналогичным клеящим веществом), которое, фактически, представляет собой указанный слой 103.

Данный тип расположения слоев трубы предоставляет возможность простого и эффективного решения различных проблем, в частности, в испарителях, первой из которых является проблема, касающаяся избыточной проницаемости для водяного пара, только благодаря свойствам металлического слоя.

Снова обратимся к Фиг.23, где также присутствует по меньшей мере один слой 102 покрытия, который, предпочтительно также изготовлен из пластмассы, для защиты и/или закрепления металлического слоя 101. Слой 102 покрытия полностью покрывает металлический слой 101 и выполняет функцию дополнительного закрепления указанного металлического слоя 101, а также функцию покрытия, обеспечивая возможность повышенной защиты от воздействия химических веществ на нижележащий металл, или электроизоляции между алюминиевым листом 101 и внешней средой.

В другом альтернативном решении слой внешнего покрытия может быть уже присоединенным к слою 101 и, возможно, может представлять собой термоусаживающийся материал, чтобы в результате нагрева происходила его усадка, таким образом, вызывая прилипание металлического слоя 101 к внешней поверхности гофрированной трубы.

Также следует отметить, что труба 9 (или ее участок), как показано на Фиг.22 и 24, имеет гофрированную форму со спиралеобразным ходом гофрирования вдоль продольной оси L трубы.

На Фиг.26 изображена плоская конфигурация углублений 13 гофрирования, выполненных с возможностью минимизации явлений кавитации и турбулентности, которые, в отсутствии плоской формы, могут вызывать шум, почти неприемлемый для потребителей.

Также следует отметить, что данную конфигурацию углублений можно применять как в трубе со спиралеобразным гофрированием, так и в трубе с гофрированием такого типа, как показано на Фиг.3 или 4.

Способ изготовления трубы согласно Фиг.22 и 23 заключается в следующем:

- осуществляют экструзию и обычно (хотя и необязательно) одновременное гофрирование трубы из термопластичного материала, чтобы получить указанное спиралеобразное гофрирование.

Слой клеящего вещества 103 можно либо образовать путем совместной экструзии с первым слоем 100 термопластичного материала, либо его можно нанести на внутреннюю поверхность алюминиевой пленки.

Затем наносят однослойную или многослойную пленку, которая содержит или изготовлена из одного или нескольких слоев металлического материала (возможно, его поверхность - внешняя поверхность - или обе поверхности покрыты клеящим веществом), а затем путем дополнительной экструзии наносят пластмассовое покрытие, функция которого состоит в удерживании/закреплении металлического покрытия (вышеупомянутый процесс становится ненужным, когда алюминиевая пленка ранее была покрыта клеящим веществом).

В частности, выполнение гофрированного профиля спиралеобразной формы позволяет автоматизировать нанесение металлического слоя.

Очевидно, что непрерывное нанесение покрытия с металлическим слоем на гофрированную трубу позволяет значительно сократить производственные расходы. Чтобы облегчить сгибание металлической пленки и ее сцепление с пластмассовой поверхностью 100, пленка может состоять из двух или более ленточных элементов из алюминиевой пленки, которые после нанесения на трубу наложены друг на друга с обеспечением их полной газонепроницаемости и, в то же время, идеально прилегают к трубе. Данная ситуация показана на Фиг.27, где два ленточных металлических элемента обозначены как 101a (покрывают углубления гофрирования) и 101b (покрывают выступы гофрирования) или наоборот. В данном случае также может присутствовать внешнее покрытие 103, а поверхности ленточных алюминиевых элементов можно обработать клеящим веществом, чтобы приклеить их друг к другу и к пластмассе. Данная конфигурация также предоставляет возможность большей гибкости трубы. Применяя способ, аналогичный описанному выше, металлическую пленку или пленки можно вставить в пластмассовую трубу (Фиг.25).

В данном случае пленку можно вставить в пластмассовую трубу как во время экструзии, путем применения, в качестве неограничивающего примера, Т-образной экструзионной головки, так и с помощью подачи металлической пленки (или ленточных элементов) на одной линии с выходом пластмассовой трубы.

Металлическую пленку можно соединить с другими металлическими или пластмассовыми пленками предпочтительно перед применением таким образом, чтобы создать поверхности, обладающие требуемыми свойствами, такие как пластмассовое покрытие на поверхности, контактирующей с охлаждающим газом, или клеящий слой, предоставляющий возможность ее соединения с пластмассовой трубой.

Металлическую пленку также можно применять в качестве сопротивления для оттаивания испарителя.

В данном случае к ней прикладывают разность потенциалов такой величины, чтобы создать ток, обеспечивающий тепловыделение, а на поверхности металлической пленки наносят слой изолирующего покрытия.

Теперь вернемся к иллюстративной схеме, изображенной на Фиг.1, где наверху показан фильтр 18, который расположен между первым теплообменником 5 и капиллярным устройством 6 и пригоден для удаления влаги, присутствующей в контуре, например, путем использования геля, способного ее поглощать.

Напротив, капиллярное устройство 6 включает капиллярную трубку 19 для снижения давления при прохождении охлаждающей текучей среды между первым теплообменником 5 и вторым теплообменником 7. Кроме того, на ее пути он также выполняют функцию регенерации энергии, осуществляя теплообмен между протекающим в нем горячим хладагентом в жидком состоянии и холодным паром, который присутствует в трубе на выходе из испарителя 7.

Данную операцию теплообмена осуществляют в так называемой «трубе теплообменника», которая в увеличенном масштабе показана на Фиг.1.

Чтобы повысить эффективность теплообмена при такой же длине трубы и, таким образом, при таком же гидравлическом сопротивлении, которое требуется в капилляре, можно изготовить капиллярную трубку, сечение которой отличается от стандартного сечения, изображенного на Фиг.5.

Например, по меньшей мере часть капиллярной трубки 19, которая осуществляет теплообмен, может иметь внешнюю поверхность большей площади, чем площадь поверхности трубы с круглым сечением; в таком случае сечение капиллярной трубки 19 может включать один или несколько лепестков для увеличения теплообмена.

«Лепестковое» сечение изображено на Фиг.6, а его основное назначение состоит в увеличении внешней поверхности трубы, через которую происходит теплообмен с охлаждающим газом снаружи.

Фактически, как видно на Фиг.1, по меньшей мере один участок капиллярной трубки 19 всегда расположен внутри участка трубы 20 на выходе из испарителя 7, чтобы предоставить возможность регенерации энергии.

Кроме того, труба 9 (Фиг.7, 8, 9, 10) включает неразъемно присоединенные нагревательные средства 23, чтобы предоставить возможность избирательного оттаивания испарителя 7, когда это требуется.

В динамических испарителях или испарителях с автоматическим оттаиванием (No Frost) функция оттаивания контура испарителя осуществляется автоматически путем воздействия электрического сопротивления, находящегося вне контура.

Данный способ оттаивания не очень эффективен, поскольку он основан на передаче тепла от электрического сопротивления льду, образовавшемуся на трубах, с помощью излучения.

В настоящем изобретении решением задачи является достижение оттаивания льда с помощью нагревательных средств 23, которые неразъемно присоединены к трубе 9 различным образом.

В первом воплощении данного изобретения нагревательные средства 23 включают по меньшей мере один металлический проводник 24, в качестве неограничивающего примера, имеющий нитевидную структуру, прикрепленный к слою S трубы 9 (см. Фиг.7, 8, 9 и 10).

Обычно металлический проводник 24 прикреплен ко второму слою S2 внутри трубы 9, поскольку, в частности, его соэкструдируют с этим слоем, и поэтому он по меньшей мере частично утоплен.

На Фиг.7 и 8 показано наличие двух электропроводящих проволок, расположенных по широко распространенной схеме по существу параллельно продольному направлению трубы 9.

Напротив, на Фиг.9 и 10 показано воплощение, в котором нитевидный металлический проводник 24, намотан по спирали вокруг продольной оси трубы 9.

В альтернативном воплощении данного изобретения (или, если требуется, в сочетании с предыдущим воплощением) нагревательные средства 23 включают слой проводящего материала 25, полученный на поверхности, предпочтительно на внешней поверхности, трубы 9 (см. Фиг.10а).

Такой проводящий слой 25 можно реализовать с помощью различных технологий, таких как металлизация поверхности трубы, которую осуществляют путем металлизации в глубоком вакууме, путем нанесения проводящих наноэлементов на поверхность трубы и т.д.

В качестве альтернативы, можно применять совместную экструзию для создания тонкого слоя проводящего термопластичного материала, который выполняет аналогичную функцию.

Альтернативно, в качестве проводящего элемента 25 можно применять металлическую пленку 101, уже описанную выше, в таком случае необходимо обратить внимание на то, чтобы приложенная разность потенциалов обеспечивала достаточное количество тепла для оттаивания испарителя в течение установленного времени, однако, не превышая температуры размягчения материалов, из которых изготовлена пластмассовая труба.

Нанесение на трубу покрытия из наноэлементов может создать дополнительный барьер для поступления воды в холодильный контур, а также, вследствие особенности его поверхности, может стать фактором увеличения теплообмена с воздухом.

Обычно предусмотрено по меньшей мере одно изолирующее поверхностное покрытие 26 для защиты нагревательных средств 23 от внешней среды за пределами трубы 9 (Фиг.10а).

В частности, такое поверхностное покрытие 26 можно получить путем нанесения изолирующей полимерной пленки или с помощью других методов нанесения поверхностного покрытия.

Таким образом, нагревательные средства 23 непосредственно передают тепло, требующееся для оттаивания льда, от сопротивления, утопленного в трубу, льду, таким образом значительно повышая эффективность системы оттаивания и снижая расход энергии.

Следует отметить, что сопротивления вышеупомянутого типа являются гибкими и, таким образом, они не снижают способность к изгибу, типичную для гофрированных труб.

Преимущественно, согласно воплощению данного изобретения, изображенному на Фиг.17, 18 и 19, трубу 9 можно получить как путем прямой экструзии и гофрирования с применением элементов различных размеров, так и путем сборки двух или более участков трубы, предпочтительно гофрированных (Фиг.18), но необязательно гофрированных (Фиг.19), которые обладают модульностью размеров. Иными словами, трубу 9 можно получить путем взаимного соединения двух, а предпочтительно множества участков гофрированной трубы, предпочтительно имеющих одинаковые размеры как в сечении, так и в длине. Это позволяет получить трубу 9 различной длины, во всяком случае, из участков, имеющих одинаковую стандартную длину и, таким образом, пригодных для облегчения соответствующего хранения. В данном случае, фактически, необходим только сокращенный ассортимент частей, находящихся на хранении, или, если требуется, только один тип труб, которые затем соединяют в достаточном количестве, чтобы изготовить трубу 9, имеющую требуемую длину.

Как отмечено ранее, менее дорогую систему, в которой устранены соединения, можно получить с помощью экструзии и непрерывного гофрирования различных частей холодильного контура с применением элементов гофромашины, выполненных согласно разным геометрическим формам.

Ниже представлено описание некоторых возможных решений для сборки различных компонентов холодильного контура.

Элементы изображенных соединений можно изготовить с помощью альтернативных способов, таких как вибрационная сварка, лазерная сварка и т.д.; назначение данных соединений состоит в обеспечении соединения механического, и/или физического, и/или химического типа, непроницаемого для охлаждающего газа и для других газов и влаги, как указано выше.

Обычно контур включает множество соединительных терминалов или соединительных элементов 15 для взаимного соединения множества участков трубы, относящихся к холодильному контуру, или для присоединения самой трубы к различным компонентам.

На Фиг.11 показано возможное воплощение соединения между капиллярной трубкой 19 и гофрированной трубой 9, относящейся к испарителю.

В частности, соединительный элемент 15 включает гнездо 27, пригодное для приема конца 28 трубы 9; герметичность между соединительным элементом 15 и трубой 9 обеспечивают с помощью подходящей сварки.

Соединительный элемент 15 дополнительно включает сквозной канал 29, обеспечивающий возможность прохождения охлаждающей текучей среды между соединенными трубами и самим соединительным элементом. В частности, капиллярная трубка 19 полностью пересекает вышеупомянутый сквозной канал, доставляя охлаждающую текучую среду непосредственно во входную секцию гофрированной трубы 9.

Чтобы обеспечить герметичность между капиллярной трубкой 19 и соединительным элементом 15, последний включает профилированный посадочный участок 31, выполненный с возможностью пропускания через него конца капиллярной трубки 19 для создания в сочетании с этим концом области 30 неразъемного соединения. Соединение предпочтительно получают с применением подходящего клея.

Следует отметить, что на Фиг.12 изображена часть трубы теплообменника, т.е. участок трубы, где внутри трубы 9 расположен капилляр для осуществления вышеупомянутого теплообмена.

Как можно отметить, соединение в левой части между соединительным элементом и участком 21 трубы, который содержит капилляр, можно получить с помощью сварки с применением вышеупомянутого гнезда 27, которое принимает конец 28 трубы 9, и технологии сварки.

Кроме того, соединительный элемент 15 включает впускное/выпускное отверстие 37 для обеспечения возможности пропускания капиллярной трубки 19 изнутри трубы 9 во внешнюю среду и наоборот (в этой связи следует отметить, что зона входа капиллярной трубки представляет собой зеркальное отображение выпускного отверстия, изображенного на Фиг.12, или имеет другую конфигурацию).

Кроме того, следует отметить, что соединение между трубой теплообменника и возвратной трубой из испарителя включает как зону клеевого соединения (труба теплообменника+капиллярная трубка с возвратной трубой), так и соединение, полученное с помощью ротационной сварки (труба теплообменника с соединительным элементом).

На Фиг.13 показан вариант воплощения соединения между трубой теплообменника и возвратной трубой из испарителя: фактически, такое соединение получают только с помощью склеивания.

В частности, профилированный посадочный участок 31 и конец трубы образуют предварительное соединительное средство 32, обеспечивающее возможность предварительного удерживания на месте с целью образования последующего неразъемного соединения.

В частности, предварительное соединительное средство 32, изображенное на Фиг.19, включает соответствующие выступы 33 и углубления 34, соответствующим образом расположенные на профилированных посадочных участках 31 или на концах трубы, чтобы обеспечить предварительное сцепление путем посадки, при которой сохраняется взаимное расположение во время последующих стадий образования неразъемного соединения.

Во время сборки такие выступы 33 и углубления 34 располагаются относительно друг друга таким образом, чтобы обеспечить сохранение положения во время стадий образования неразъемного соединения (с помощью клея, сварки и т.д.).

Предварительное соединительное средство 32 такого же типа можно применять для соединения последовательных участков трубы непосредственно друг с другом, как ясно показано на Фиг.19.

Наконец, следует отметить, что для того, чтобы избежать применения соединительных элементов в трубе теплообменника, можно применять решения, показанные на Фиг.14 и на Фиг.15, т.е. создать впускное/выпускное отверстие 37 в указанной трубе 9 для обеспечения возможности пропускания капиллярной трубки из внешней среды внутрь трубы 9 и наоборот. Герметичность можно обеспечить с помощью клея или сварки.

На Фиг.15 изображен вариант воплощения данного изобретения, где впускное/выпускное отверстие 37 создают не при обычном гофрировании трубы, а в предварительно профилированной зоне 38, пригодной для создания гладкой области входа/выхода капиллярной трубки, которая по существу параллельна оси самой трубы.

Таким образом, можно создать базовую поверхность и обеспечить лучшее склеивание труб и герметичность.

Таким образом, требуется только герметизация капилляра на входе и выходе из трубы и не требуется проведение дополнительных процессов.

Наконец, на Фиг.16 изображено соединение металлических труб, относящихся к контуру (например, впускные и выпускные трубы компрессора, обозначенные ссылкой 35), с трубой 9 согласно данному изобретению.

В частности, конец трубы 9 наложен на соответствующий конец металлической трубы 35 и обеспечен отформованный поверх элемент 36 для неразъемного соединения указанных концов.

В предпочтительном и проиллюстрированном воплощении данного изобретения только испаритель 7 включает гибкую трубу 9, изготовленную из пластмассы, тогда как конденсатор 5 включает традиционный металлический змеевик 10, который приварен к остальной части холодильного контура 3. Однако устройство 1 может включать как змеевик 10 конденсатора 5, так и трубу 9 испарителя 10 из синтетического материала, предпочтительно из одной или нескольких пластмасс описанного выше типа.

Настоящее изобретение обеспечивает достижение поставленных целей, устраняя недостатки, упомянутые в уровне техники.

Применения соединительных элементов, которые, в любом случае, являются элементами разрыва в контуре и имеют некоторую стоимость, можно избежать при применении гофромашин большей длины, оборудованных формующими элементами, форма которых подходит для получения различных секций в одной и той же непрерывно экструдированной гофрированной трубе; вышеупомянутые секции особой формы, например, требующиеся для присоединения к медной трубе (35), можно получить путем непрерывной экструзии и гофрирования с профилированными элементами конечных секций трубы. Таким же образом, можно непрерывно экструдировать трубу 17 теплообменника вместе с трубой 9 испарителя 7, вставляя в гофромашину, если требуется, профилированные элементы, позволяющие получить секцию 38 для вставки капилляра 19 и конечный участок 36 для покрывающей формовки. Таким образом, можно избежать применения нескольких соединительных муфт, что делает холодильный контур более безопасным и менее дорогим.

Наличие гибкой трубы предоставляет возможность очень простой и адаптивной установки трубы в бытовую технику, поскольку не требуется заранее определять конфигурацию трубы, а напротив, эту трубу сгибают по-разному оптимальным образом, в зависимости от пространственных требований и формы покрываемой поверхности теплообмена.

Гофрированная форма трубы по меньшей мере на некоторых участках позволяет увеличить поверхность теплообмена, поскольку гофрированная труба имеет большую внешнюю поверхность, чем соответствующая гладкая или, во всяком случае, идеально цилиндрическая труба. Кроме того, гофрированная форма также внутри самой трубы предоставляет возможность возникновения вихревого движения в охлаждающей текучей среде, которое положительно влияет на теплообмен, осуществляемый самой текучей средой.

Капиллярное устройство 6 и часть трубы 17 теплообменника образуют трубчатый теплообменник, включающий в качестве внутренней трубы калиброванную полиамидную трубу, где протекает жидкость, подлежащая охлаждению, и внешнюю трубу, если требуется, полученную совместной экструзией с внутренней трубой (Фиг.14a, 14b), или катаную, или полученную совместной экструзией/катаную трубу (Фиг.14 с) снаружи или внутри трубы 17, где протекает пар, подлежащий нагреву и последующему сжатию с помощью компрессора, без капель. Описанное выше устройство требуемой формы можно изготовить целиком из пластмассы, в отличие от устройств известного уровня техники с применением металлов, которые по очевидным причинам ограничивают его формы и длину.

Как было указано, трубу 17 также можно получить путем простого удлинения трубы 9 испарителя 7, таким образом, исключая соединение.

Кроме того, как такое устройство, так и различные компоненты холодильного контура, удобно изготавливать с помощью совместной экструзии пластмассы со вставленными в нее одной или несколькими тонкими металлическими проволоками, которые применяют в качестве сопротивления для быстрого оттаивания испарителя или какой-либо другой части контура или для перегрева пара, который направляют в компрессор.

Таким образом, иными словами, если требуется, (даже независимо от гофрирования трубы или ее участков) такие элементы сопротивления (проволоку из металла или проводящего материала) можно заделать в заданные участки трубы для оттаивания или нагрева одной или нескольких частей контура.

В качестве альтернативы (или в сочетании), можно предусмотреть нанесение на трубу или ее участки, изготовленные с помощью совместной экструзии, одного или нескольких слоев пластмассы, покрытия из особого лака (дополнительный внешний слой), содержащего проводящие наноэлементы; такой лак можно нанести путем распыления во время экструзии или позднее на уже собранное изделие или, в качестве альтернативы даже путем погружения в специальную ванну; данный лак обладает свойством вырабатывать тепло при прохождении электрического тока, чтобы выполнять функцию устройства для оттаивания или нагревательного устройства для особых зон охлаждающего контура.

Конденсаторы 10 можно изготовить по аналогии с тем, что описано для испарителей 9, путем изготовления наиболее подходящим возможным образом пластмассовых труб таких форм и размеров, чтобы они соответствовали техническим требованиям, предъявляемым к охлаждающим приборам.

Конденсаторы 10, работающие перед компрессором, должны работать при более высоких давлениях, чем давление в испарителях 7.

По этой причине они должны удовлетворять более строгим правилам, в частности, они должны выдерживать высокое давление, доходящее до 3,6 МПа (36 бар).

По этой причине толщину гофрированных труб необходимо увеличить до не менее 0,7 мм (предпочтительно 0,8-1,4 мм) и, таким образом, важно увеличить поверхности теплообмена, придавая им подходящие геометрические формы.

Все эти компоненты контура можно соединить друг с другом с помощью вышеупомянутых соединительных элементов, что позволяет экономить расходов на сборку (в настоящее время их приваривают друг к другу) и повысить надежность сборки.

Соединения между компонентами холодильного контура (испаритель, капилляр, труба теплообменника, компрессор, конденсатор и фильтр) можно образовать с помощью операций ротационной сварки или склеивания с применением быстродействующих соединений с уплотнениями (уплотнительные кольца или альтернативные уплотнения) в качестве герметизирующего элемента.

Также можно создать такие профили на гофрированной трубе, чтобы обеспечить возможность защелкивающегося соединения и создания гнезда для размещения герметизирующего связующего или особого уплотнительного элемента, например, такого как уплотнительное кольцо из подходящего материала (Фиг.20) с размещением клея 40 для герметизации пространства между двумя уплотнительными элементами 42 и 43. Клей можно ввести через отверстие 41 (могут потребоваться два симметричных отверстия для выпуска воздуха).

Кроме того, следует отметить, что особая форма капилляра кажется выгодной сама по себе, независимо от наличия гофрированных пластмассовых труб; также описанные выше соединительные элементы сами по себе пригодны для применения, независимо от наличия гофрированных пластмассовых труб.

Таким образом, в описанном изобретении исключены сложные и дорогие способы изготовления металлической трубы и ее гибки для получения традиционного металлического змеевика испарителя и сокращен ассортимент изделий, находящихся на хранении, поскольку необходимо хранить только трубу, которой еще не придана конечная извилистая и изогнутая форма. Кроме того, можно легко устранить необходимость хранения трубы при наличии технологической линии для экструзии и гофрирования пластмассовой трубы, стоимость которой по меньшей мере в 20 раз ниже, чем стоимость технологической линии для изготовления металлических труб, причем занимаемая ею площадь намного меньше площади, которая требуется для технологической линии для изготовления металлической трубы.

Изготовление трубы из пластмассы, в частности, путем экструзии или совместной экструзии, резко снижает стоимость исходного материала, требующегося для изготовления различных компонентов холодильного контура, и сильно упрощает процессы изготовления самой трубы с последующим резким снижением стоимости производства бытовой техники. Кроме того, это позволяет значительно снизить массу бытового прибора в результате замены традиционного металлического змеевика на змеевик из пластмассы.

Возможность получения трубы из модульных участков трубы дополнительно облегчает хранение, поскольку можно обеспечить только несколько типов участков трубы, имеющих заданные длины и сечения.

Соединение трубы с остальной частью холодильного контура больше не требует проведения традиционной сварки, которая, помимо того, что требует применения специального оборудования и, главным образом, проводится вручную, также является необратимой и, таким образом, не предоставляет возможности извлечения трубы из бытовой техники.

Наличие быстродействующих соединительных элементов, возможность применения полученных совместной экструзией труб, которые выполняют функцию теплообменников, и возможность чередования частей прямой и жесткой трубы с гофрированными частями, которые изгибаются, как требуется, предоставляет возможность создания различных профилей и сечений в холодильных контурах, что открывает новые перспективы для конструирования, функциональности и эксплуатационных качеств самих контуров.

Также в данном случае, при наличии особых гофромашин, можно изготавливать различные секции без разрывов, требующих применения соединений. Например, трубу 5 конденсатора можно совместно экструдировать с трубой 10b и, при наличии специальных элементов в гофромашине, можно получить гнездо для фильтра 18 таким же образом, без применения соединительных элементов, с выгодами в экономичности и надежности, описанными выше (Фиг.21a и 21b).

Существуют дополнительные преимущества, такие как стойкость к коррозии, меньшая пористость поверхности, которая затрудняет прилипание льда к поверхностям, возможность повторного использования материалов, применяемых для холодильного контура, без необходимости проведения дорогостоящих операций разделения компонентов; указанные преимущества вносят вклад в повышение конкурентоспособности и выгодности предложенной технологии по сравнению с современной технологией.

Реферат

Изобретение относится к холодильному контуру. Сущность изобретения: холодильный контур (3) для бытовой техники, в частности бытовой техники для охлаждения, такой как холодильники и морозильники, включает первый теплообменник (5), выполненный с возможностью гидравлического сообщения с компрессором (4), обеспечивающий охлаждение проходящей через него охлаждающей текучей среды и ее переход по существу в жидкую фазу. Также он включает второй теплообменник (7), гидравлически сообщающийся с указанным первым теплообменником (5) и действующий в пространстве (2), подлежащем охлаждению. Второй теплообменник (7) обеспечивает частичный переход охлаждающей текучей среды в газообразную фазу с поглощением тепла, посредством чего охлаждается указанное пространство (2). Охлаждающая текучая среда циркулирует от первого теплообменника (5) ко второму теплообменнику (7) и, таким образом, поступает в компрессор (4) для следующего цикла. Капиллярное устройство (6), расположенное между первым теплообменником (5) и вторым (7) теплообменником, для расширения указанной охлаждающей текучей среды. Один из указанных первого теплообменника (5) и второго теплообменника (7) включает гибкую трубу (9), причем участок указанной трубы (9) имеет такой гофрированный профиль, который придает ей гибкость, и указанная труба (9) в сечении включает слой (100) из пластмассы и слой (101), включающий металлический материал. Металлический слой (101) соединен со слоем пластмассы, а указанный металлический материал выполнен с возможностью образования барьера против влаги. Указанный слой (100) из пластмассы представляет собой слой, конструкционное назначение которого состоит в с

Формула

- по меньшей мере один первый теплообменник (5), выполненный с возможностью гидравлического сообщения с компрессором (4), обеспечивающий охлаждение проходящей через него охлаждающей текучей среды и ее переход по существу в жидкую фазу;

- по меньшей мере один второй теплообменник (7), гидравлически сообщающийся с указанным первым теплообменником (5) и действующий в пространстве (2), подлежащем охлаждению; указанный второй теплообменник (7) обеспечивает по меньшей мере частичный переход охлаждающей текучей среды в газообразную фазу с поглощением тепла, посредством чего охлаждается указанное пространство (2); причем охлаждающая текучая среда циркулирует от первого теплообменника (5) ко второму теплообменнику (7) и, таким образом, поступает в компрессор (4) для следующего цикла, и

- капиллярное устройство (6), расположенное между указанными первым теплообменником (5) и вторым (7) теплообменником, для расширения указанной охлаждающей текучей среды, причем по меньшей мере один из указанных первого теплообменника (5) и второго теплообменника (7) включает по меньшей мере одну гибкую трубу (9), отличающуюся тем, что по меньшей мере один участок указанной трубы (9) имеет такой гофрированный профиль, который придает ей гибкость, и указанная труба (9) в сечении включает по меньшей мере один слой (100) из пластмассы и по меньшей мере один слой (101), включающий металлический материал, причем металлический слой (101) соединен со слоем пластмассы, а указанный металлический материал выполнен с возможностью образования барьера против влаги; причем указанный слой (100) из пластмассы представляет собой слой, конструкционное назначение которое состоит в сохранении формы трубы (9), и предпочтительно изготовлен из термопластичного материала; при этом указанный металлический слой (101) является гибким, не выполняет функции опорной конструкции и включает однослойную металлическую пленку или многослойную пленку, включающую одну или несколько металлических пленок,

соединенных или не соединенных со слоем материала, выполненного с возможностью сохранения формы.

- экструзия трубы из пластмассы, причем стадия экструзии предпочтительно включает стадию совместной экструзии слоя (100) из термопластичного материала и, возможно, вышележащего слоя (103) клеящего вещества, действующего как связующее;

- гофрирование по меньшей мере одного участка указанной трубы, причем, предпочтительно, стадия гофрирования представляет собой стадию гофрирования со спиралеобразным ходом гофрирования вдоль продольного направления трубы, более предпочтительно, экструзию и гофрирование осуществляют одновременно;

- нанесение слоя (101), включающего металлический материал, на гофрированную трубу, причем указанный слой (101) выполнен с возможностью образования барьера против влаги.

Комментарии