Воздухопровод для кондиционирования воздуха в воздушном судне - RU2383472C2

Код документа: RU2383472C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к воздухопроводу для кондиционирования воздуха в воздушном судне, подающему воздух в особенности в диапазоне температур от -55°С до +85°С и при нагрузке вследствие разности давления относительно давления в кабине воздушного судна, не превышающей ±500 гПа.

Уровень техники

В известных вариантах осуществления воздухопроводы для кондиционирования внутреннего пространства пассажирских кабин в воздушном судне упрочняются, например, армированными стекловолокном отверждаемыми полуфабрикатами, которые изготавливаются из фенольной смолы ("препреги") в виде соединяемых половин или трубчатой конструкции под низким давлением, чтобы сформировать половины или цельные трубы конечной длины. В конструкции из соединяемых половин две соответствующие половины все равно приходится склеивать на последующей производственной стадии с тем, чтобы сформировать цельные трубы. Чтобы получить требуемую герметичность, на наружные стороны труб при необходимости также наносится покрытие.

Трубы впоследствии заключают в термоизоляцию из вспененного полиимида, вспененного полиэтилена и т.п., в зависимости от соответствующего применения и места установки.

Для уменьшения веса, к которому постоянно стремятся в авиации, необходимо уменьшать толщину стенки труб, поэтому при укладке в стесненных условиях и в процессе эксплуатации трубы часто изгибаются, в результате чего надлежащая пропускная способность воздуха более не обеспечивается.

Раскрытие изобретения

Задача изобретения заключается в создании воздухопровода, который, по сравнению с известными воздухопроводами для кондиционирования принудительно вентилируемых пассажирских кабин воздушного судна, имеет малый вес, а кроме того, имеет рассчитанное на большую нагрузку армирование на отрезках с риском прогиба или на отрезках с повышенной механической нагрузкой, чтобы, в частности, избежать, насколько это возможно, разрушения в процессе монтажа и/или эксплуатации.

Эта задача решается с помощью устройства, имеющего признаки пункта 1 формулы изобретения.

В связи с тем, что воздухопровод выполняется из вспененного пластика и/или плотного пластика, а одна наружная сторона воздухопровода и/или одна внутренняя сторона воздухопровода имеет покрытие, по меньшей мере, с одним линейным армирующим элементом, предназначенным для армирования, по меньшей мере, на определенных отрезках, воздухопровод по изобретению имеет малый вес и при этом высокий уровень надежности против прогиба, или прочность на изгиб, на всех отрезках воздухопровода. Кроме того, использование вспененного пластика для выполнения воздухопровода делает ненужной дополнительную обшивку воздухопровода надлежащим изолирующим материалом для уменьшения потерь тепла, поскольку вспененный пластик, помимо функции подачи воздуха, выполняет и теплоизолирующие функции. При использовании плотного пластика, например, в виде тонкой пластиковой пленки или подобного материала, заметная теплоизолирующая способность, напротив, отсутствует. Возможность варьирования на некоторых отрезках способности армирования к механическим нагрузкам посредством изменения "плотности витков" покрытия означает, что воздухопровод по изобретению может быть оптимальным образом приспособлен к различным локальным требованиям к нагрузке вдоль прокладываемого участка, что приводит в результате к возможности существенного снижения веса.

В соответствии с изобретением покрытие для армирования воздухопровода образовано рядом слоев, причем каждый слой содержит большое количество витков, навитых в одном направлении. Покрытие воздухопровода рядом слоев обеспечивает конструкцию покрытия с относительно высокой механической прочностью. Кроме того, слои, расположенные один над другим, содержат витки, навитые в противоположных направлениях с образованием сетчатой структуры покрытия. В результате покрытию полностью придается сетчатая структура, которая обеспечивает хорошую связь между отдельными слоями, навитыми на наружную сторону воздухопровода. Расстояние между витками и/или угол наклона между витками и продольной осью воздухопровода варьируется на определенных участках с целью изменения плотности витков в зависимости от локальных требований к механической нагрузке воздухопровода. Благодаря варьированию на определенных участках расстояния между витками и/или угла наклона или "плотности витков" покрытия способность воздухопровода в соответствии с изобретением к механическим нагрузкам может быть оптимально отрегулирована на определенных участках под соответствующие требования, что в результате дает существенное снижение веса. Если, например, уменьшить расстояние между витками, то соответствующий отрезок воздухопровода приобретает большее сопротивление изгибу и становится, таким образом, более защищенным от прогиба. Этот вариант осуществления может быть выгодным, например, на прокладываемых участках, требующих малых радиусов кривизны воздухопровода. И наоборот, на прямых отрезках прокладываемого трубопровода может использоваться более слабое армирование, создаваемое покрытием, что может достигаться путем увеличения расстояния между витками и/или увеличения угла наклона, т.е. в целом за счет снижения плотности витков. Как результат, прочность на изгиб воздухопровода заданным образом уменьшается, вследствие чего увеличивается гибкость при компенсации допуска и облегчается сборка трубопровода. Как вариант, можно полностью избавиться от армирования на прямых отрезках прокладываемого трубопровода. Линейные армирующие элементы, предназначенные для образования витков, выполнены, по меньшей мере, из одного непрерывного волокна, заключенного в матрицу из термореактивного пластика и/или матрицу из термопластичного полимера. Это обеспечивает армирование, которое при небольшом весе позволяет выдерживать большие механические нагрузки и которое можно легко выполнить, по меньшей мере, на определенных участках путем покрытия наружной стороны воздухопровода и/или внутренней стороны воздухопровода.

В соответствии с дополнительным предпочтительным вариантом воздухопровода по изобретению в целях минимизации потерь потока внутренняя сторона воздухопровода выполняется по существу гладкой. Такая конфигурация обеспечивает минимальное сопротивление потоку в воздухопроводе.

В соответствии с дополнительным предпочтительным вариантом воздухопровод выполнен, по меньшей мере, из одной свернутой части вспененного пластика и/или плотного пластика. Вследствие этого, ввиду использования материала в виде панели, воздухопровод по изобретению может быть выполнен простым образом и с экономией затрат. С этой целью части материала представляют собой материал в виде панели и свертываются или сворачиваются так, чтобы образовать воздухопровод. Чтобы образовать воздухопровод, противоположные продольные стороны части материала прочно скрепляются вместе.

В соответствии с дополнительным предпочтительным вариантом в каждом случае две примыкающие друг к другу продольные стороны свернутой части или частей материала выполнены с возможностью соединения посредством соединительного элемента с тем, чтобы образовать воздухопровод. Соединительный элемент, который предпочтительно выполнен в виде быстроразъемного соединения, позволяет быстро и просто изготавливать воздухопровод путем скрепления продольных сторон части материала в виде панели после сворачивания. Вводя герметизирующее средство в соединительный элемент, может быть обеспечена фактически полная герметичность воздухопровода вдоль формируемого таким образом продольного шва.

В дополнительном предпочтительном варианте предусматривается, что для образования воздухопровода соответствующие примыкающие продольные стороны свернутого участка или участков материала выполняются с возможностью прочного соединения, в частности приклеивания или приваривания друг к другу. В результате получается более простая конструкция воздухопровода, не требующая дополнительного соединительного элемента на продольных сторонах части материала.

В соответствии с дополнительным предпочтительным вариантом воздухопровод выполнен бесшовным, по меньшей мере, из одной полосы вспененного пластика и/или плотного пластика. Этот вариант позволяет изготавливать воздухопроводы фактически любой желаемой длины с помощью известных способов экструзии пластика.

В соответствии с дополнительным предпочтительным вариантом для улучшения герметичности внутренняя сторона воздухопровода и/или наружная сторона воздухопровода содержит дополнительный герметизирующий слой. Вследствие этого уменьшаются любые потери воздуха, связанные с утечками в районе стенки воздухопровода, так что в целом вдоль всего воздухопровода имеет место лишь очень незначительная потеря давления.

В дополнительных пунктах формулы изобретения охарактеризованы предпочтительные варианты конструкции.

Краткое описание чертежей

На фиг.1 изображен перспективный вид воздухопровода по изобретению в соответствии с первым вариантом осуществления,

на фиг.2 изображен увеличенный участок А по фиг.1,

на фиг.3 изображена часть материала для образования воздухопровода по первому варианту осуществления с возможной выемкой для включения соединения,

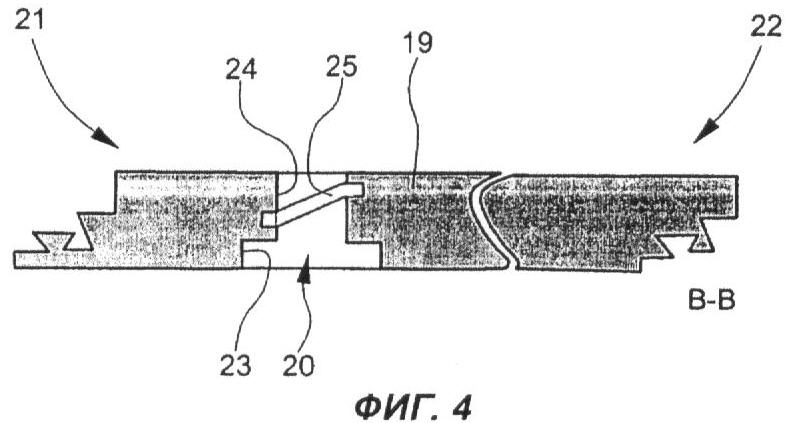

на фиг.4 изображено поперечное сечение части материала для образования воздухопровода в соответствии с первым вариантом осуществления вдоль линии В-В на фиг.3,

на фиг.5 изображен соединительный элемент для включения в воздухопровод, соответствующий первому варианту осуществления,

на фиг.6 изображена трехмерная схема воздухопровода по изобретению в соответствии с первым вариантом осуществления c V-образным сочленением,

на фиг.7 изображен воздухопровод по изобретению в соответствии со вторым вариантом осуществления и удерживающее устройство.

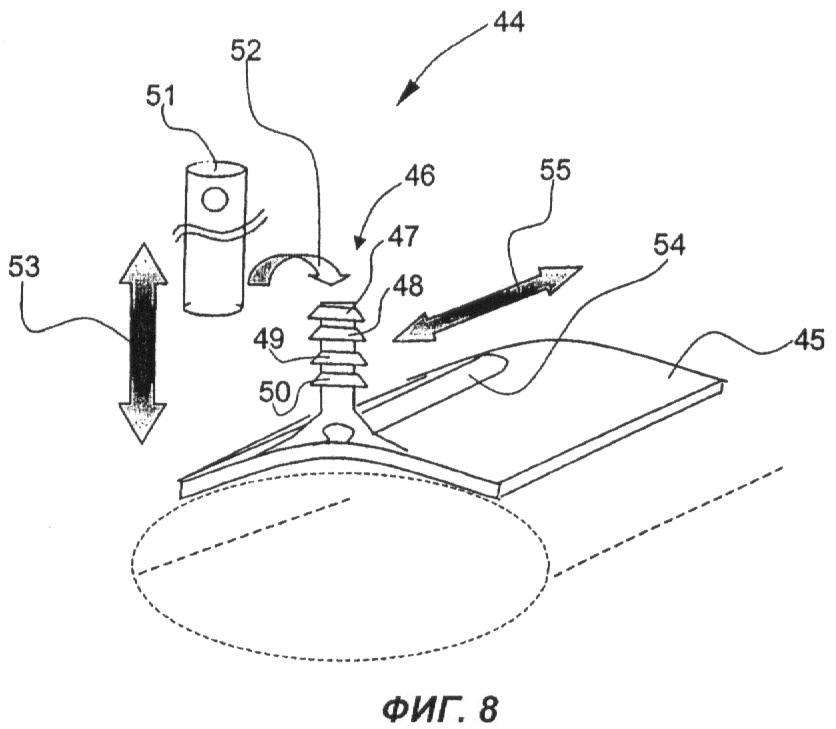

на фиг.8 изображен альтернативный вариант осуществления держателя для крепления воздухопровода к дополнительным конструктивным элементам.

На чертежах идентичные конструктивные элементы имеют в каждом случае одинаковые ссылочные номера.

Осуществление изобретения

Фиг.1 показывает перспективный вид воздухопровода по изобретению, подающего воздух для кондиционирования принудительно вентилируемых пассажирских кабин воздушного судна, в соответствии с первым вариантом осуществления.

Воздухопровод 1 формируется из свернутой части материала 2, продольные стороны 4, 5 которого, примыкая друг к другу в области продольного шва 3, скрепляются вместе с обеспечением герметичности. Часть материала 2 предпочтительно представляет собой термопластичный вспененный пластик с закрытыми порами, такой как вспененный полиимид, вспененный полиэтилен (пенополиэтилен) и т.п. Толщина части материала 2 зависит, в частности, от коэффициента теплопроводности используемого вспененного пластика и требуемой теплоизолирующей способности и составляет, предпочтительно, меньше 100 мм. Поэтому толщина части материала 2 может варьироваться в широких пределах и может также варьироваться на определенных отрезках. В результате сворачивания или изгибания части материала 2 воздуховод 1 имеет по существу круглое, овальное или эллиптическое поперечное сечение.

С одной стороны, вспененный пластик, используемый для части материала 2, позволяет получить хорошую теплоизолирующую способность воздухопровода 1, а с другой стороны, вспененный пластик позволяет обеспечить подачу воздуха в воздухопроводе 1 и обеспечивает в целом достаточную механическую устойчивость, по меньшей мере, на прямых отрезках прокладываемого воздухопровода 1. Одновременное наличие изолирующей функции и функции подачи воздуха частью материала 2 дает в результате при выполнении воздухопровода в соответствии с настоящим изобретением экономию материала, сопровождающуюся существенным уменьшением веса.

Если теплоизолирующая способность воздухопровода 1 имеет в конкретном варианте осуществления лишь второстепенное значение, то часть материала 2 может быть представлять собой плотный пластик, например термоппастичный полимер и/или термореактивный пластик с достаточной толщиной материала. Термин "плотный" пластик означает, что в отличие от вспененного пластика пустоты в материале по существу отсутствуют. В результате не исключается внедрение армирующих волокон, например, в виде углеродных волокон или стеклянных волокон.

Для увеличения механической устойчивости воздуховод 1 имеет покрытие 6. В проиллюстрированном примере варианта осуществления покрытие 6 образовано двумя непрерывными волокнами 7, 8, действующими в качестве линейных армирующих элементов, каждое из которых навито по спирали на наружную сторону 9 воздухопровода в противоположных направлениях. Для обеспечения устойчивости непрерывные волокна 7, 8 внедряются или, предпочтительно, заключаются со всех сторон в матрицу (связующее) из термореактивного пластика, например эпоксидной смолы или фенольной смолы. Непрерывное волокно 7 образует, таким образом, слой 10 с большим количеством витков, из которых для облегчения чтения чертежа ссылочным номером обозначен только один виток 11. Непрерывное волокно 8, соответственно, образует слой 12, лежащий под слоем 10, с большим количеством витков, из которых ссылочным номером обозначен только один виток 13. Расположенные один поверх другого слои 10, 12 имеют соответствующие витки с противоположными направлениями навивки, так что покрытию 6 придается общая сетчатая структура с хорошей связью между слоями 10, 12.

Непрерывные волокна 7, 8 могут быть образованы керамическими, арамидными (кевларовыми), стеклянными или углеродными волокнами. Возможно также формирование непрерывных волокон 7, 8 из пучков с множеством таких волокон или смесью указанных волокон. В качестве альтернативы могут использоваться также непрерывные волокна 7, 8 из термопластического полимера и/или термореактивного пластика. Для увеличения механической устойчивости непрерывных волокон 7, 8 их можно внедрить в матрицу из термопластичного полимера и/или термореактивного пластика, например эпоксидной смолы или фенольной смолы.

На тех отрезках воздухопровода 1, где есть риск изгиба, т.е., например, на прокладываемых отрезках с относительно малыми радиусами кривизны или имеющих другие внешние механические нагрузки, сетчатое покрытие 6, образованное по меньшей мере одним слоем, имеет более высокую «плотность витков». Увеличение плотности витков означает, что угол 15 наклона, который определяется, например, между витком 13 непрерывного волокна 8 и продольной осью 16 воздухопровода, и/или расстояние 14 между двумя витками одного из непрерывных волокон 7, 8 уменьшается. И наоборот, соответствующее расстояние или углы наклона в покрытии 6 при более низкой плотности витков увеличиваются. Плотность витков покрытия 6 может на некоторых отрезках варьироваться вдоль продольной оси 16 воздухопровода, например, для корректировки под требования локальной механической нагрузки. Увеличение либо уменьшение плотности витков покрытия 6 приводит к тому, что меняется «размер ячейки» сетчатого покрытия 6, образованного двумя слоями 10, 12.

На тех отрезках прокладываемого воздухопровода 1, где есть риск изгиба, плотность витков покрытия 6 может быть увеличена до такой степени, что изгиб в воздухопроводе 1 при всех обычно возникающих механических нагрузках фактически исключается. В этом случае воздухопровод 1 по изобретению соответствует обычной трубе с большой толщиной стенки. С другой стороны, на прямых отрезках прокладываемого трубопровода 1 плотность витков покрытия 6 может быть уменьшена, ведя к значительному уменьшению веса.

В качестве альтернативы возможно также отделить непрерывные волокна 7, 8 в начале прокладываемого прямого отрезка и снова начать покрытие вновь укладываемыми непрерывными волокнами только в начале прокладываемого изогнутого отрезка. Можно также покрыть воздухопровод 1 (в каждом случае в противоположных направлениях) больше, чем двумя проиллюстрированными непрерывными волокнами 7, 8, что позволит получить несколько слоев непрерывных волокон, расположенных один над другим.

Тот факт, что плотность витков покрытия 6 или размер ячейки образуемого сетчатого покрытия 6 могут быть на определенных отрезках изменены заданным образом в зависимости от локально возникающих нагрузок, ведет к возможному значительному уменьшению веса при выполнении воздухопровода 1 согласно настоящему изобретению. Кроме того, гибкость воздухопровода может быть на определенных отрезках приспособлена к локальным условиям установки, так что сборка значительно упрощается.

Чтобы уменьшить сопротивление потоку в воздухопроводе 1, его внутренняя сторона 17 предпочтительно выполняется гладкой. На частях материала 2, образованных термопластичными полимерами, сглаживание внутренней стороны 17 воздухопровода может быть выполнено, например, с помощью того, что называется «отверждением», т.е. термической обработкой. В качестве альтернативы внутренняя сторона 17 воздухопровода может быть снабжена или покрыта герметизирующим слоем, в частности слоем краски или смолы.

В отличие от изображенного варианта осуществления по фиг.1, воздухопровод 1 может содержать внутреннее покрытие (не показано), выполненное соответственно покрытию 6 и находящееся на внутренней стороне 17 воздухопровода. Это внутреннее покрытие, наносимое, по меньшей мере, на определенных отрезках, может быть предусмотрено вместо покрытия 6 или в дополнение к нему. Внутреннее покрытие предотвращает прогиб воздухопровода 1, например, в случае, когда атмосферное давление в области воздухопровода 1 выше, чем давление внутри воздухопровода 1. Если давление внутри воздухопровода 1 выше, чем наружное давление в любом рабочем состоянии при конкретном применении, то в целом для нейтрализации возникающих сил требуется только наружное покрытие 6.

Воздухопровод по изобретению предлагается для подачи воздуха в диапазоне температур от -55°С до +85°С. Применение воздухопровода 1 ограничено случаями, в которых нагрузка вследствие перепада давления относительно давления в кабине составляет не более ±500 гПа. Это означает, что перепад между давлением в воздухопроводе и давлением снаружи воздухопровода 1 составляет не более ±500 гПа во всех возможных рабочих состояниях. При нормальной работе давление в воздухопроводе 1 обычно выше, чем снаружи воздухопровода, так что возникает положительный перепад давления. В определенных динамических рабочих состояниях давление в воздухопроводе 1 может быть ниже, чем давление снаружи воздухопровода 1, так что возникает отрицательный перепад давления. Отрицательные перепады давления такого рода могут также возникать в воздухопроводе 1 при его использовании для всасывания фильтруемого несвежего воздуха и т.п.

Чтобы снабдить внутреннюю сторону 17 воздухопровода внутренним покрытием описанного типа, внутреннее покрытие сначала создается на элементе навивки, например на сердечнике или подобном элементе. Внутреннее покрытие на элементе навивки формируется таким же способом, как и описанное выше покрытие 6 на наружной стороне 9 воздухопровода, и имеет соответствующую конструкцию с идентичной структурой. Затем часть материала 2 помещается вокруг сердечника с внутренним покрытием и соединяется по продольным сторонам 4, 5. После этого сердечник может быть удален. В соответствии с вышесказанным, впоследствии при необходимости на наружную сторону 9 воздухопровода, сформированного из части материала 2, наносится наружное покрытие 6. Сердечник может также оставаться и внутри воздухопровода 1 до тех пор, пока не будет закончено наружное покрытие 6.

Фиг.2 показывает участок А по фиг.1 в увеличенном виде.

Часть материала 2 имеет две продольные стороны 4, 5. Чтобы соединить продольные стороны 4, 5, которые примыкают друг к другу боковыми поверхностями в области продольного шва 3, в продольных сторонах 4, 5 выполняется большое количество зацепляющихся пазов и гребней, чтобы сформировать линейный соединительный элемент 18 в виде быстроразъемного соединения. Соединительный элемент 18 в этом случае предпочтительно выполняется с возможностью многократного разъединения.

После фактического процесса изготовления части материала 2, например, с помощью вальцевания или другого подобного способа, в нем могут быть выполнены пазы и гребни. В качестве альтернативы, плоский участок материала 2 может быть изготовлен посредством известных способов экструзии пластика с совместным формированием пазов и гребней тем же способом путем надлежащей конфигурации геометрии сопла (выпускного отверстия).

Вместо соединения продольных сторон 4, 5 (показанного в качестве примера на фиг.2) с помощью имеющих трапецеидальную форму пазов или гребней, которые могут по меньшей мере в определенных местах вводиться друг в друга с взаимным сцеплением, могут использоваться и другие модификации быстроразъемных соединений, такие как соединение под давлением, посредством крючков и петель и т.п. Чтобы увеличить герметичность воздухопровода 1, может также оказаться необходимым снабдить соединительный элемент 18 дополнительными герметизирующими средствами, например, путем окрашивания пластика.

В отличие от изображенной конфигурации соединительного элемента 18 в виде разъединяемого быстроразъемного соединения, продольные стороны 4, 5 могут быть также прочно, т.е. без возможности разъединения при обычных рабочих условиях, скрепляться вместе с помощью клеевого или сварного соединения.

Таким образом наружная сторона 9 и внутренняя сторона 17 воздухопровода образуют, по существу, непрерывную гладкую поверхность в области продольного шва 3, а взаимно перекрывающие друг друга участки наложения находятся на продольных сторонах 4, 5.

Фиг.3 показывает часть материала в плоском, т.е. в несвернутом, положении для формирования воздухопровода в соответствии с первым вариантом осуществления.

Плоская или в виде панели часть материала 19, используемая для формирования воздухопровода 1 по изобретению, имеет по существу круглую выемку 20 для образования, в частности, Т-образного соединения. В соответствии с изображением на фиг.1 и 2 часть материала 19 выполнена из вспененного пластика. Часть материала 19 сворачивается или скручивается в соответствии с изображением на фиг.1 и 2 и, как изложено в рамках описания фиг.2, соединяется продольными сторонами 21, 22, образуя воздухопровод 1 посредством соединительного элемента 18 в виде быстроразъемного соединения.

Пазы и гребни (ср. с фиг.2) для скрепления продольных сторон 21, 22 с целью образования воздухопровода 1 показаны параллельными линиями без ссылочных номеров для облегчения чтения чертежей.

Фиг.4 показывает поперечное сечение части материала вдоль линии В-В на фиг.3.

Для формирования соединения в части материала 19 выполнена выемка 20. Продольные стороны 21, 22 содержат пазы и гребни (не показаны) для скрепления продольных сторон 21, 22 с тем, чтобы сформировать воздухопровод путем сворачивания участка материала 19, продольные стороны которого выполнены в соответствии с изображением на фиг.1 и 2.

В углублении 20 посредством, например, ступенчатого сверла или подобного инструмента выполняются зенкованное гнездо 23 и крепежное отверстие 24. Участок 25 с внутренней резьбой выполняется в части материала 19 в районе зенкованного гнезда 23 и используется для крепления соединительного элемента (на Фиг.4 не показан) в части материала 19.

Фиг.5 показывает соединительный элемент для формирования Т-образного соединения воздухопровода по настоящему изобретению.

Соединительный элемент 26 в основном образован трубчатым элементом 27 с круглым фланцем 28, расположенным на одном конце трубчатого элемента 27. Предпочтительно, чтобы фланец 28 мог быть введен в зенкованное гнездо 23 заподлицо. Трубчатый элемент 27, имеющий в поперечном сечении вид по существу полого цилиндра, содержит также участок 29 с наружной резьбой. Участок 29 с наружной резьбой выполнен так, чтобы он соответствовал участку 25 с внутренней резьбой в части материала 19, чтобы участок 29 с наружной резьбой соединительного элемента 26 мог быть введен с обеспечением взаимного сцепления, по меньшей мере в определенных местах, с участком 25 с внутренней резьбой и крепежным отверстием 24 в части материала 19 путем простого ввинчивания в часть материала 19 и, таким образом, мог быть в ней закреплен (ср. с фиг.4). В этом случае соединительный элемент 26 выполняется таким образом, что Т-образное соединение формируется посредством его ввинчивания.

Чтобы увеличить герметичность и механическую прочность сформированного таким способом Т-образного соединения, может быть необходимым предусмотреть герметизирующее средство или клей, по меньшей мере, в нескольких местах участка 29 с наружной резьбой и/или участка 25 с внутренней резьбой.

Фиг.6 показывает V-образное соединение с соединительным элементом 30, который ответвляется от воздухопровода 31. В этом случае соединительный элемент 30, используемый для образования V-образного соединения, вновь располагается в выемке 32 в воздухопроводе 31 и там закрепляется (ср. с фиг.4 и 5). В отличие от выемки 20 на фиг.3, выемка 32 для формирования V-образного соединения имеет эллиптическую геометрию, поэтому ввинчивание соединительного элемента 30 более невозможно. Вместо этого соединительный элемент 30 должен быть запрессован, приклеен, приварен или иным образом укреплен в выемке 32. Продольные стороны 21, 22 части материала 19, как и прежде, примыкают друг к другу в области продольного шва 33, формируя воздухопровод 31.

Вместо использования частей материала 2, 19 в виде панели, выполненных с использованием вспененного пластика в качестве исходного материала, воздухопроводы 1, 31 могут быть также выполнены бесшовными с использованием известных способов экструзии, причем фактически с любой желаемой длиной.

Фиг.7 показывает второй вариант осуществления воздухопровода 34 по изобретению.

В отличие от первого варианта осуществления, воздухопровод 34 выполняется не из вспененного пластика с достаточной толщиной материала, а из части материала 35 из плотного пластика, в частности из тонкой пластиковой пленки или подобного материала. Пластиковая пленка может в этом случае выполняться из термопластичного материала, который как вариант может иметь дополнительное армирование волокнами.

Для механического армирования воздухопровода 34 на наружной стороне 36 воздухопровода, как и прежде, предусматривается покрытие 37. Покрытие 37 формируется в соответствии с тем, как показано на фиг.2, двумя непрерывными волокнами 38, 39, играющими роль по существу линейных армирующих элементов. Здесь непрерывные волокна 38, 39 навиты на наружную поверхность 36 воздухопровода 34 в противоположных направлениях. Кроме того, покрытие 37 имеет точно такую конструкцию и такую же структуру, как покрытие 6 на фиг.1, так что здесь делается ссылка на часть описания, относящуюся к фиг.1.

Армирование воздухопровода 34 покрытием 37 требуется в этом варианте осуществления всегда, поскольку воздухопровод 34 образуется только частью материала 35 из относительно тонкой пластиковой пленки путем сворачивания части материала 35. Соответственно, продольные стороны части материала 35, используемые для формирования воздухопровода 34, не могут быть скреплены вместе с помощью имеющих трапецеидальную форму пазов и гребней, как это проиллюстрировано на фиг.2 и 4. В данном втором варианте осуществления воздухопровода 34 обязательно, чтобы обе продольные стороны части материала 35 были прочно скреплены вместе, например, путем склеивания или сваривания.

Воздухопровод 34 содержит также две торцевые армирующие зоны, предпочтительно выполненные таким же образом из непрерывных волокон 38, 39 и изображенные на фиг.7 самыми толстыми линиями. Эти армирующие зоны могут использоваться, например, для того, чтобы присоединять соединительные муфты, элементы и т.п. Как правило, покрытие 37 может выполняться только после соответствующей предварительной обработки наружной стороны 36 воздухопровода. Это особенно важно, если непрерывные волокна 38, 39 покрыты отверждаемым термореактивным пластиком, например эпоксидной смолой или фенольной смолой, образуя матрицу, а часть материала 35 представляет собой термопластичный полимер. Во втором варианте осуществления воздухопровода 34 часть материала 35 может представлять собой, например, пластиковую пленку из полиэфиримида (ПЭИ), тедлара (поливинилфлорида, ПВФ), попивинилиденфторида (ПВДФ) и т.п.

Воздухопровод 34 содержит также держатель 40 для крепления к дополнительным конструктивным элементам (не показаны), например к армирующим профилям элементов фюзеляжа воздушного судна или к другим подобным элементам. Держатель 40 имеет базовую пластину 41, которая для крепления покрыта непрерывными волокнами 38, 39. Для присоединения к дополнительным конструктивным элементам базовая пластина 41 имеет крепежную скобу 42 с крепежным отверстием 43, расположенную по существу под прямым углом к базовой пластине. Плотность витков покрытия 37 в районе держателя 40 предпочтительно увеличена.

Второй вариант осуществления воздухопровода 34 может также дополнительно или альтернативно содержать, по меньшей мере, на определенных отрезках внутреннее покрытие для армирования, как это было изложено выше в рамках описания фиг.1.

Фиг.8 показывает альтернативный вариант осуществления держателя для крепления воздухопровода к конструктивным элементам.

Держатель 44 в первую очередь содержит базовую пластину 45. Базовая пластина 45 искривлена, причем кривизна базовой пластины 45 предпочтительно соответствует кривизне поверхности воздухопровода, на котором должен крепиться держатель 44 путем покрытия непрерывными волокнами. Стержень 46 с несколькими фиксирующими защелками 47-50 располагается на базовой пластине 45. Фиксирующие защелки 47-50 могут полностью или частично вводиться с защелкиванием в соединительное средство 51, как показано стрелкой 52. Соединительное средство 51, которое может пошагово защелкиваться на стержне 46, используется, в частности, для того, чтобы присоединять держатель 44 и, таким образом, прикрепляемый воздухопровод к дополнительным конструктивным элементам (не показаны). Для фиксации монтажного положения желаемое положение держателя может фиксироваться на постоянной основе посредством клея или механическим способом, например с помощью стопорного штифта или другим подобным образом.

Благодаря, по меньшей мере, четырехступенчатому защелкиванию стержня 46 на соединительном средстве 51, соединительное средство 51 можно регулировать в направлении стрелки 53 таким образом, что в процессе сборки имеется возможность компенсирования допуска в этом пространственном направлении.

Кроме того, стержень 46 на базовой пластине 45 может также размещаться в пазу 54 с возможностью непрерывного смещения и, одновременно, с возможностью фиксации в направлении стрелки 55, так что и в этом направлении имеется возможность компенсации допуска. Возможность компенсации допуска в направлении стрелок 53, 55 значительно упрощает монтаж воздухопровода на дополнительных конструктивных элементах (не показаны) в воздушном судне.

Реферат

Изобретение относится к системам вентиляции кабин летательных аппаратов. Воздухопровод для кондиционирования воздуха в воздушном судне выполнен с возможностью подачи воздуха в особенности в диапазоне температур от -55°С до +85°С и при нагрузке вследствие разности давления относительно давления в кабине воздушного судна, не превышающей ±500 гПа. Наружная сторона воздухопровода или внутренняя сторона воздухопровода снабжена покрытием для армирования воздухопровода, содержащим ряд слоев. Каждый слой имеет ряд витков, образованных, по меньшей мере, одним непрерывным волокном. Витки слоев, расположенных один над другим, навиты в противоположных направлениях с образованием сетчатой структуры покрытия. Воздухопровод выполнен из вспененного пластика или плотного пластика. Непрерывные волокна, образующие витки расположенных один над другим слоев, заключены в матрицу из термореактивного пластика или матрицу из термопластичного полимера. Расстояние между указанными витками или угол наклона между указанными витками и продольной осью воздухопровода изменяется вдоль продольной оси воздухопровода для изменения плотности витков вдоль продольной оси воздухопровода в зависимости от локальных требований к механической нагрузке воздухопровода. Достигается уменьшение веса и увеличение прочности воздухопровода. 11 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Труба и способ ее изготовления

Комментарии