Экструдируемая самоклеящаяся адгезивная композиция и способы ее получения - RU2562608C2

Код документа: RU2562608C2

Чертежи

Описание

Область техники, к которой относится изобретение

Воплощения настоящего изобретения относятся к экструдируемым самоклеящимся адгезивным композициям и способам их получения; композиции применимы, в частности, в качестве шовной ленты для полимерных мембран.

Предшествующий уровень техники

Плоские или с низким скатом крыши часто покрывают полимерными мембранами, которые защищают кровлю от воздействий окружающей среды, таких как снег и дождь.

Такие полимерные мембраны обычно изготавливают и перевозят при ширине более узкой, чем поверхность кровли, на которой их монтируют. Соответственно, обычно монтируют несколько мембран, и соседние мембраны соединяют вместе швом.

Обычно для такой цели используют самоклеящиеся шовные ленты. В частности, самоклеющуюся шовную ленту наносят на одну поверхность мембраны вдоль продольного края, и соседнюю мембрану соединяют вдоль ее продольного края с верхней поверхностью самоклеящейся шовной ленты, посредством чего образуется шов.

Технологично применимые самоклеящиеся шовные ленты, используемые в промышленности, включают отвержденный или частично отвержденный каучук. Например, в патенте США №4855172 описывается адгезивная лента, включающая отвержденный бутилкаучук. Каучук может быть сшит бромметилированной фенольной смолой и оксидом цинка. Композицию обычно получают экструзией слоя необработанного или неотвержденного каучука на прокладочную бумагу с покрытием, вальцеванием экструдата и прокладочной бумаги и затем подвергая это воздействию условий отверждения в течение определенного периода времени (например, одни сутки при 70°С). Подобным образом, в патенте США №5242727 описывается композиция самоклеящейся адгезивной ленты, включающая смесь этиленопропилендиенового терполимера, галогенированного бутилкаучука, полиизобутилена, фенольной смолы, оксида цинка и отверждающей системы на основе серы. После экструзии композиции на прокладочный слой ее греют при температуре примерно 100°С в течение двух-шести часов для достижения нужной степени сшивки каучука.

Хотя доказано, что такие самоклеящиеся адгезивные ленты технологически применимы, они имеют ряд недостатков. Во-первых, они требуют существенного времени отверждения, которое снижает эффективность производства и повышает стоимость. Также, из-за степени отверждения, композиции ведут себя как термореактивные материалы и поэтому не поддаются повторной обработке.

Поэтому требуются композиции для самоклеящихся адгезивных лент, которые легче производить, которые поддаются повторной обработке и показывают рабочие характеристики, которые ожидаются от систем с отвержденным бутилкаучуком.

Раскрытие изобретения

Одно или несколько воплощений настоящего изобретения относятся к полимерной композиции с раздельными фазами, включающей первую фазу, содержащую полиуретановые домены, и вторую фазу, содержащую бутилкаучуковую матрицу.

Еще другие воплощения настоящего изобретения относятся к способу получения полимерной композиции, включающему предоставление галогенированного бутилкаучука, содержащего один или несколько атомов галогена и одну или несколько двойных связей от изопрена; частичное сшивание бутилкаучука путем замены двух или большего числа атомов галогена оксидом металла; химическое связывание фенольной смолы через одну или несколько двойных связей с образованием бутилкаучука с гидроксильной функциональной группой; химическое связывание изоцианата с, по меньшей мере, одной гидроксильной функциональной группой бутилкаучука с образованием макромолекулы бутилкаучук/уретан; и получение полиуретана в присутствии макромолекулы бутилкаучук/уретан.

Другие воплощения настоящего изобретения относятся к способу получения полимерной композиции, включающему загрузку галогенированного бутилкаучука в реакционный экструдер; загрузку в реакционный экструдер первой фенольной смолы, которая содержит функциональные группы для взаимодействия с двойными связями, имеющимися в бутилкаучуке; загрузку второй фенольной смолы, которая, по существу, лишена функциональных групп для взаимодействия с двойными связями, имеющимися в бутилкаучуке; загрузку оксида металла в реакционный экструдер; загрузку в реакционный экструдер катализатора для промотирования взаимодействия между бутилкаучуком и первой фенольной смолой; смешивание указанного галогенированного бутилкаучука, указанной первой фенольной смолы, указанного оксида металла и указанного катализатора для промотирования взаимодействия между бутилкаучуком и первой фенольной смолой, чтобы посредством этого произвести частичное сшивание каучука и функционализацию каучука первой фенольной смолой; загрузку изоцианата в реакционный экструдер; и смешивание указанного частично сшитого каучука, указанной фенольной смолы и указанного катализатора с образованием посредством этого полиуретана, диспергированного в бутилкаучуке.

Другие воплощения настоящего изобретения относятся к способу получения полимерной композиции, включающему предоставление маточной композиции, которая приготовлена соединением галогенированного бутилкаучука с фенольной смолой; введение маточной композиции в реактор; введение в реактор изоцианата и катализатора для получения полиуретана с образованием смеси; и воздействие на указанную смесь условий, достаточных для получения полиуретана.

Краткое описание чертежей

Фиг.1 представляет собой технологическую схему, показывающую способ получения композиций по одному или нескольким воплощениям настоящего изобретения.

Фиг.2 представляет собой схему, показывающую способ получения композиций по одному или нескольким воплощениям изобретения в экструдере непрерывного действия.

Подробное описание иллюстративных воплощений

Воплощения настоящего изобретения относятся к самоклеящимся адгезивным композициям, которые содержат полиуретановые домены, диспергированные в бутилкаучуковой матрице. В одном или нескольких воплощениях полиуретан может быть получен за счет взаимодействия изоцианата с фенольной смолой. Также бутилкаучук может быть частично сшитым и может быть прореагировавшим с или функционализированным фенольной смолой.

В одном или нескольких воплощениях композицию можно получить путем предоставления частично сшитого бутилкаучука и получения полиуретана в присутствии частично сшитого бутилкаучука. В одном или нескольких воплощениях частично сшитый бутилкаучук можно получить путем объединения галогенированного бутилкаучука с фенольной смолой (например, первой фенольной смолой) и, при необходимости, металлическим катализатором. Полиуретан образуется в присутствии частично сшитого бутилкаучука путем взаимодействия изоцианата с первой фенольной смолой и/или второй фенольной смолой в присутствии катализатора получения полиуретана. В композицию может быть добавлено технологичное масло, а также другие обычные добавки на различных стадиях способа. В отдельных воплощениях композиции могут быть получены непрерывно в реакционном экструдере.

Ингредиенты

При получении композиций по настоящему изобретению могут быть использованыодин или несколько из перечисленных далее ингредиентов.

В одном или нескольких воплощениях бутилкаучук включает сополимеры и терполимеры изобутилена и, по меньшей мере, одного другого сомономера. Применимые сомономеры включают изопрен, дивиниловые ароматические мономеры, алкилзамещенные виниловые ароматические мономеры и их смеси. Примеры дивиниловых ароматических мономеров включают винилстирол. Примеры алкилзамещенных виниловых ароматических мономеров включают α-метилстирол и пара-метилстирол. Такие сополимеры и терполимеры также могут быть галогенированными, такими как в случае хлорированного и бромированного бутилкаучука. В одном или нескольких воплощениях такие галогенированные полимеры можно получить из мономеров, таких как пара-бромметилстирол.

В одном воплощении, где бутилкаучук включает сополимер изобутилена и изопрена, сополимер может включать от примерно 0,5 до примерно 30 или, в других воплощениях, от примерно 0,8 до примерно 5 массовых процентов изопрена относительно общей массы сополимера, причем остальное составляет изобутилен.

В случае галогенированных бутилкаучуков бутилкаучук может включать от примерно 0,1 до примерно 10 или, в других воплощениях, от примерно 0,3 до примерно 7 или, в других воплощениях, от примерно 0,5 до примерно 3 массовых процентов галогена относительно общей массы сополимера или терполимера.

В одном или нескольких воплощениях температура стеклования (Tg) применимого бутилкаучука может быть ниже примерно -55°С или, в других воплощениях, ниже примерно -58°С или ниже примерно -60°С или, в других воплощениях, ниже примерно -63°С.

В одном или нескольких воплощениях вязкость по Муни (ML1+8 при 125°С) применимого бутилкаучука может составлять от примерно 25 до примерно 75 или, в других воплощениях, от примерно 30 до примерно 60 или, в других воплощениях, от примерно 40 до примерно 55.

Применимый бутилкаучук включает каучуки, полученные полимеризацией при низкой температуре в присутствии катализатора Фриделя-Крафтса, как описано в пат. США №№2356128 и 2944576, включенных в данное описание в качестве ссылок. Также можно использовать другие способы.

Бутилкаучук можно получить из коммерческих источников, как раскрывается в Rubber World Blue Book. Например, галогенированные сополимеры изобутилена и изопрена доступны под товарным знаком Exxon Butyl™ (ExxonMobil Chemical Co.), галогенированные и негалогенированные сополимеры изобутилена и пара-метилстирола доступны под товарным знаком EXXPRO™ (ExxonMobil Chemical Co.), звездообразные бутилкаучуки доступны под товарным знаком STAR BRANCHED BUTYL™ (ExxonMobil Chemical Co.), и бромированный сополимер изобутилена и изопрена с высокой вязкостью по Муни доступен под товарным знаком Lanxess Brombutyl X2 (Lanxess, Inc.).

Первая фенольная смола включает функционализированную фенольную смолу, которая относится к фенольной смоле, содержащей одну или несколько функциональных групп для взаимодействия с двойными связями, имеющимися в бутилкаучуке. Как правило, термин «фенольная смола» относится к продуктам взаимодействия фенола или замещенного фенола с альдегидом, таким как формальдегид. Первую фенольную смолу также можно назвать реакционноспособной или функционализированной фенольной смолой.

В одном или нескольких воплощениях функциональные группы для взаимодействия с двойными связями в бутилкаучуке включают, но не ограничиваются указанным: атомы галогена, галогенированные гидрокарбильные группы и гидроксил- или карбоксилсодержащие гидрокарбильные группы. Когда функциональная группа представляет собой гидроксильную группу, специалистам в данной области техники следует иметь в виду, что такая функциональная гидроксильная группа отличается от функциональной гидроксильной группы, непосредственно присоединенной к фенольному кольцу смолы.

В одном или нескольких воплощениях реакционноспособные фенольные смолы могут включать смолы, соответствующие общей формуле

где каждый R1 независимо представляет собой двухвалентную органическую группу, каждый R2 независимо представляет собой одновалентную органическую группу, каждый Х независимо представляет собой функциональную группу или одновалентную органическую группу, содержащую функциональную группу, и m представляет собой целое число от 0 до 20.

В одном или нескольких воплощениях одновалентные органические группы могут включать гидрокарбильные группы или замещенные гидрокарбильные группы, такие как, но без ограничения, алкильные, циклоалкильные, алкенильные, циклоалкенильные, арильные, аллильные, аралкильные, алкарильные или алкинильные группы. Замещенные гидрокарбильные группы включают гидрокарбильные группы, в которых один или несколько атомов водорода заменены заместителем, таким как алкильная группа. В одном или нескольких воплощениях такие группы могут включать от одного, или соответствующего минимального числа атомов углерода для образования группы, до 20 атомов углерода. Такие группы могут содержать гетероатомы, такие как атомы азота, бора, кислорода, кремния, серы, олова и фосфора, но не ограничиваются только ими.

В одном или нескольких воплощениях двухвалентные органические группы могут включать гидрокарбиленовые группы или замещенные гидрокарбиленовые группы, такие как, но без ограничения, алкиленовые, циклоалкиленовые, алкениленовые, циклоалкениленовые, алкиниленовые, циклоалкиниленовые или ариленовые группы. Такие замещенные гидрокарбиленовые группы включают гидрокарбиленовые группы, в которых один или несколько атомов водорода заменены заместителем, таким как алкильная группа. В одном или нескольких воплощениях такие группы могут включать от одного, или соответствующего минимального числа атомов углерода для образования группы, до 20 атомов углерода. Такие группы могут содержать один или несколько гетероатомов, таких как атомы азота, кислорода, бора, кремния, серы, олова и фосфора, но не ограничиваются только ими.

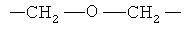

В одном или нескольких воплощениях двухвалентные органические группы могут включать простые эфирные группы. Например, R1 может включать группу, определенную формулой

В частном воплощении каждый R1 представляет собой двухвалентную простую эфирную группу формулы

В одном или нескольких воплощениях, по меньшей мере, 50%, в других воплощениях, по меньшей мере, 95%, и в других воплощениях, по меньшей мере, 99% одновалентных органических групп R2 располагается в параположении. В таких или других воплощениях, по меньшей мере, 50%, в других воплощениях, по меньшей мере, 95%, и в других воплощениях, по меньшей мере, 99% одновалентных органических групп R2 представляют собой разветвленные алкильные группы; например, разветвленная одновалентная органическая группа, которую также можно отнести к пространственно затрудненным одновалентным органическим группам, может включать трет-бутильные группы, нео-пентильные группы и трет-октильные группы.

В одном или нескольких воплощениях функциональная группа Х может представлять собой атом галогена, выбранный из группы, состоящей из атомов брома, хлора и йода. В других воплощениях функциональная группа Х может представлять собой галогенированную одновалентную органическую группу, такую как, но без ограничения, хлорметильная группа или бромметильная группа. В других воплощениях функциональная группа Х может представлять собой алкилольную группу, такую как метилольная группа, пропилольная группа, бутилольная группа или пентилольная группа.

В одном или нескольких воплощениях первая фенольная смола представляет собой резольную смолу, которую можно получить конденсацией алкилзамещенных фенолов или незамещенных фенолов с альдегидами, такими как формальдегид, в щелочной среде или конденсацией бифункциональных фенолодиспиртов.

Функционализированные фенольные смолы можно приобрести под товарными знаками SP-1044, SP-1045 и SP-1055 (Schenectady International; Schenectady, N.Y.). Полагают, что SP-1045 представляет собой октилфенолоформальдегидную смолу, которая содержит концевые метилольные группы. Полагают, что SP-1055 представляет собой октилфенолоформальдегидную смолу, которая содержит концевые бромметильные группы.

Вторая фенольная смола лишена или, по существу, лишена концевых функциональных групп. В одном или нескольких воплощениях вторая фенольная смола является нереакционноспособной или по существу нереакционноспособной в отношении бутилкаучука, и поэтому вторую фенольную смолу также можно назвать нефункционализированной или нереакционноспособной фенольной смолой.

В одном или нескольких воплощениях нереакционноспособная фенольная смола может включать смолу, определяемую формулой

где каждый R3 независимо представляет собой двухвалентную органическую группу, каждый R независимо представляет собой одновалентную органическую группу, и m представляет собой целое число от 0 до 20.

В одном или нескольких воплощениях каждый R3 лишен гетероатомов. В таких или других воплощениях каждый R2 лишен гетероатомов. В таких или других воплощениях каждый R2 представляет собой пространственно затрудненную или сильно разветвленную алкильную группу. В одном или нескольких воплощениях каждый фенольный заместитель в смоле может включать дополнительное замещение (т.е. один или несколько атомов водорода, присоединенных к фенольному кольцу, могут быть заменены алкильной группой); заместители, которые образуют замещенный фенол, лишены гетероатомов.

В одном или нескольких воплощениях вторая фенольная смола представляет собой резольную смолу, которую можно получить конденсацией алкилзамещенных фенолов или незамещенных фенолов с альдегидами, такими как формальдегид, в щелочной среде или конденсацией бифункциональных фенолодиспиртов. В одном или нескольких воплощениях такая реакция конденсации происходит при избытке или молярном эквиваленте формальдегида. В других воплощениях вторая фенольная смола может образоваться при реакции, катализируемой кислотой.

Нефункционализированные фенольные смолы можно приобрести под товарным знаком SP-1068 (Schenectady International; Schenectady, N.Y.). Полагают, что SP-1068 представляет собой октилфенолоформальдегидную смолу, которая лишена или по существу лишена концевых функциональных групп, таких как атомы галогена или метилольные группы.

В одном или нескольких воплощениях применимые изоцианаты включают ароматические полиизоцианаты, такие как дифенилметандиизоцианат в форме его 2,4'-, 2,2'- и 4,4'-изомеров и их смесей, смеси дифенилметандиизоцианатов (MDI) и их олигомеров, известных в технике как «сырой» или полимерный MDI, имеющий более 2 функциональных изоцианатных групп, толуолдиизоцианат в форме его 2,4'- и 2,6'-изомеров и их смесей, 1,5-нафталиндиизоцианат и 1,4'-диизоцианатобензол. Примеры изоцианатных компонентов включают полимерный Rubinate 1850 (Huntsman Polyuretanes), Rubinate 9433 (Huntsman Polyuretanes), полимерный Lurpranate M70R (BASF) и полимерный Mondur 489N (Bayer).

В одном или нескольких воплощениях металлические катализаторы могут представлять собой оксиды металлов, которые можно использовать для сшивания галогенированного бутилкаучука, и включают оксиды щелочных металлов, оксиды щелочноземельных металлов и оксиды переходных металлов. В отдельных воплощениях оксид металла представляет собой оксид магния, и в других воплощениях оксид металла представляет собой оксид кальция. Хотя полагают, что оксид металла взаимодействует с атомом галогена галогенированного бутилкаучука с образованием поперечных связей, оксид металла также может служить катализатором взаимодействия между галогенированным бутилкаучуком и реакционноспособной фенольной смолой. В других воплощениях металлический катализатор может представлять собой металлоорганическое соединение, такое как резинат магния.

В одном или нескольких воплощениях катализатор получения полиуретана, который также можно назвать катализатором для полиуретана, который, как полагают, промотирует взаимодействие между нефункциональной фенольной смолой и изоцианатом, представляет собой амин. Применимые амины включают амины, которые промотируют взаимодействие между полиолом и изоцианатом (что известно как реакция вспучивания), и такие катализаторы, которые промотируют тримеризацию изоцианатов. Примеры аминных катализаторов включают триэтилендиамин (TEDA), диметилциклогексиламин (DMCHA), диметилэтаноламин (DMEA), тетраметилбутандиамин (TMBDA), пентаметилдипропилентриамин, N-(3-диметиламинопропил)-N,N-диизопропаноламин, 1,3,5-(трис(3-диметиламино)пропил)гексагидро-5-триазин, бис(2-диметиламиноэтиловый) эфир, N-этилморфолин, триэтиламин (TEA), 1,8-диазабицикло[5.4.0]ундецен-7 (DBU), пентаметилдиэтилентриамин (PMDETA), бензилдиметиламин (BDMA), 2,4,6-трис[(диметиламино)метил]фенол, трибутиламин, N-метилморфолин и N-этилморфолин.

В одном или нескольких воплощениях композиции по настоящему изобретению могут включать масло, которое также можно назвать технологичным маслом или маслом для наполнения. Такие наполнители могут включать высококипящие углеводороды. Примеры таких масел включают парафиновые масла, ароматические масла, нафтеновые масла, растительные масла и масла с низким содержанием полициклических ароматических соединений (РСА), включая сольват слабой экстракции (MES), очищенный дистиллированный ароматический экстракт (TDAE) и особый остаточный ароматический экстракт (SRAE), и тяжелые нафтеновые масла и различные синтетические масла, такие как, но без ограничения, полибутеновые масла. В одном или нескольких воплощениях используемое масло выбирают на основании его совместимости с каучуком, а также его способности придавать выгодные свойства конечной композиции (например, когезионную прочность иди липкость).

В отдельных воплощениях используют полибутеновое масло. Применимые полибутеновые масла включают высоковязкие масла, которые могут характеризоваться вязкостью при 100°С, по меньшей мере, 80 сСт, в других воплощениях, по меньшей мере, 100 сСт, или в других воплощениях, по меньшей мере, 120 сСт, например, примерно 700 или 800 сСт. В таких или других воплощениях высоковязкие полибутеновые масла могут характеризоваться молекулярной массой, по меньшей мере, 1000 г/моль, в других воплощениях, по меньшей мере, 1200 г/моль или в других воплощениях, по меньшей мере, 1300 г/моль, например, 1400 или 1500 г/моль. Как пример, высоко вязкое полибутеновое масло доступно под товарным знаком Indapol H300 (Ineos) или РВ32 (Soltex).

В таких или других воплощениях масла или наполнители могут использоваться в качестве носителей для одного или нескольких различных ингредиентов, используемых при получении композиций. При использовании в качестве носителей масла, в особенности, когда может быть невыгодным нагрев масла (например, при использовании в качестве носителя для катализатора), могут включать низковязкие или низкомолекулярные масла. Иными словами, когда используют низкомолекулярное или низковязкое масло, масло вместе с составляющей, которую он содержит, можно вводить в композицию без нагревания. Примеры низковязких масел могут характеризоваться вязкостью при 100°С менее 80 сСт, в других воплощениях, менее 70 сСт или в других воплощениях, менее 60 сСт. В таких или других воплощениях низковязкие масла могут характеризоваться молекулярной массой менее 100 г/моль, или в других воплощениях, менее 700 г/моль. Примером низковязкого масла является полибутеновое масло, доступное под товарным знаком Indapol H25 (Ineos).

Другие масла, которые можно использовать, включают носители для изоцианатного компонента. Иными словами, поскольку растворимость изоцианата может отличаться от других компонентов композиции, может потребоваться выбор определенных масел или носителей. В отдельных воплощениях в качестве носителей для изоцианатного компонента используют ароматические масла. Примеры ароматических масел включают масло, доступное под товарным знаком НВ40 (Solutia). Другие применимые масла включают Ruetasolv DI (Rutgers), которое представляет собой диизопропилнафталин, которое выгодно как низковязкое масло, так и как масло, которое совместимо с изоцианатом.

В одном или нескольких воплощениях композиции по настоящему изобретению могут включать наполнители или пигменты, такие как органический наполнитель и/или неорганический наполнитель. Применимые органические наполнители включают углеродные сажи, угольный наполнитель и измельченный рецикловый каучук. Применимые неорганические наполнители включают глины, тальк, слюду, диоксид титана, карбонат кальция и диоксид кремния.

В одном или нескольких воплощениях применимые углеродные сажи включают сажу, обычно характеризуемую средними заданными значениями во многих отраслях промышленности, установленными ASTM D-1765. Примеры углеродной сажи включают GPF (печная сажа общего назначения), FEF (быстро шприцуемая печная сажа) и SRF (полуусиливающая печная сажа). Одним конкретным примером углеродной сажи является сажа N650 GPF, которая представляет собой полученную из нефти усиливающую углеродную сажу со средним размером частиц примерно 60 нм и относительной плотностью примерно 1,8 г/см3. Другим примером является N330, которая представляет собой износостойкую печную сажу (HAF), имеющую частицы среднего размера примерно 30 нм, максимальное содержание золы примерно 0,75% и относительную плотность примерно 1,8 г/см.

Применимые глины включают гидратированные алюмосиликаты. В одном или нескольких воплощениях применимые глины могут быть представлены формулой Al2O3SiO2·ХН2О. Примеры форм глины включают каолин, монтмориллонит, атапульгит, иллит, бентонит, галлуазит и их смеси. В одном воплощении глина представлена формулой Al2O3SiO2·3H2O. В другом воплощении глина представлена формулой Al2O3SiO2·2H2O. В предпочтительном воплощении глина имеет рН примерно 7,0.

Применимый тальк включает гидратированный силикат магния. В одном или нескольких воплощениях тальк может быть представлен формулой Mg3Si4O10(OH)2 или 3MgO·4SiO2·H2O. примеры форм талька включают тальк, тальковый камень, стеатит, церолит, магниевый тальк, плотный стеатит и их смеси. Наполнитель с тальком может содержать различные другие минералы, такие как доломит, хлорит, кварц и т.п. Тальк, используемый в качестве наполнителя, также может проявлять такие свойства, как гидрофобность, органофильность, неполярность и химическая инертность. В одном воплощении тальк имеет относительную плотность от примерно 2,6 до примерно 2,8, рН от примерно 7,0 до 8,7, показатель преломления примерно 1,57 при 23°С и содержание влаги менее примерно 0,5 мас.%. Характерным тальком является тальк 9107, который доступен от Polar Minerals (Mt. Vemon, IN), который не абразивен, химически инертен, имеет относительную плотность примерно 2,8, рН примерно 8,7, показатель преломления примерно 1,57 при 23°С и содержание влаги менее примерно 0,3 мас.%.

Кроме вышеуказанных составляющих покрытия по данному изобретению также могут при необходимости включать гомогенизирующие агенты, вещества, способствующие переработке, такие как воски, антипирены, оксид цинка, стеариновая кислота, антиоксиданты, антиозонанты, технологические добавки, наполнители, такие как усиливающие и неусиливающие углеродные сажи, и их смеси. Некоторые воплощения могут быть, по существу, лишены любого из таких компонентов.

Получение композиции

В одном или нескольких воплощениях адгезивные композиции можно получить, предоставляя частично сшитый бутилкаучук и получая полиуретан в присутствии частично сшитого бутилкаучука. В одном воплощении адгезивные композиции получают непрерывным способом, который также можно назвать способом на одной линии. В других воплощениях адгезивные композиции получают двухстадийным способом, который также можно назвать способом с маточной смесью. В любом воплощении частично сшитый бутилкаучук можно получить, соединяя галогенированный бутилкаучук с фенольной смолой. Полиуретан образуется в присутствии частично сшитого бутилкаучука путем взаимодействия изоцианата с фенольной смолой в присутствии катализатора получения полиуретана. В одном или нескольких воплощениях полиуретан образуется в условиях смешивания, в том числе, но без ограничения, смешивания с большим сдвиговым усилием.

Когда используют способ на одной линии, частично сшитый бутилкаучук получают, соединяя галогенированный бутилкаучук с первой фенольной смолой. Соединение галогенированного бутилкаучука и первой фенольной смолы происходит в реакторе (например, экструзионном реакторе), в котором получают полиуретан. В таком способе галогенированный бутилкаучук и первая фенольная смола (которая является реакционноспособной смолой) соединяют в присутствии металлического катализатора (например, оксида металла), который используют для содействия при сшивании каучука.

В одном или нескольких воплощениях бутилкаучук может быть, по меньшей мере, частично сшит через взаимодействие или реакцию с первой фенольной смолой (т.е. функциональной фенольной смолой), металлическим катализатором (например, оксидом металла) или тем и другим. Без связи с какой-либо определенной теорией полагают, что поперечные связи образуются между двойными связями в бутилкаучуке через взаимодействие с первой фенольной смолой и между галогенами в бутилкаучуке через реакцию или взаимодействие с металлическим катализатором (например, оксидом металла). В одном или нескольких воплощениях реакция между первой фенольной смолой и бутилкаучуком происходит в присутствии металлического катализатора (например, оксида металла), который также может служить катализатором для реакции между первой фенольной смолой и двойными связями бутилкаучука.

В одном или нескольких воплощениях полиуретан получают путем взаимодействия изоцианата с гидроксильными группами второй фенольной смолы и, при необходимости, гидроксильными группами первой фенольной смолы. Полагают, что изоцианат может взаимодействовать с концевыми гидроксильными группами или гидроксильными группами, присоединенными непосредственно к фенильному кольцу фенольных смол. Без связи с какой-либо определенной теорией полагают, что первая фенольная смола может взаимодействовать как с бутилкаучуком, так и с изоцианатом (т.е. принимать участие в реакции образования полиуретана), и посредством этого химически связывать полиуретан с бутилкаучуком.

В одном или нескольких воплощениях схему реакции получения адгезивной композиции в способе на одной линии можно описать с обращением к фигуре 1. Способ 10 включает загрузку галогенированного бутилкаучука 12 с первой (функционализированной) фенольной смолой 14 для образования сшиваемой смеси 16. Сшиваемую смесь 16 можно получить в присутствии металлического катализатора 20. Масло 18 (например, высоковязкое полибутеновое масло) можно добавить в смесь 16 после ее образования.

Затем сшиваемую смесь 16 сшивают в присутствии функционализированной фенольной смолы 14 и/или оксида металла 20, а также любых других ингредиентов, которые могут при необходимости присутствовать во время стадии сшивания, с образованием частично сшитого каучука 26. В отдельных воплощениях катализатор 24 получения полиуретана добавляют к частично сшитому каучуку 26 после его образования. Катализатор 24 получения полиуретана может быть внесен маслом-носителем 25 (например, низковязким маслом). Масло 18 также можно загружать после получения частично сшитого каучука 26.

В одном или нескольких воплощениях изоцианат 28 вводят в частично сшитый каучук 26 после введения и перемешивания катализатора 24 получения полиуретана. В отдельных воплощениях изоцианат 28 предварительно смешивают с маслом 27 (например, ароматическим маслом) перед введением в частично сшитый каучук 26. Изоцианат 28 взаимодействует с функционализированной фенольной смолой 14 и/или второй фенольной смолой 22, что, как полагают, является реакцией получения полиуретана в присутствии частично сшитого бутилкаучука 26, с образованием экструдируемого адгезива 30. В одном или нескольких воплощениях вторую фенольную смолу 22 можно ввести в сшиваемую смесь 16 до или после получения частично сшитого каучука 26.

В одном или нескольких воплощениях стадия частичного сшивания бутилкаучука происходит при температуре от примерно 82,2°С до примерно 132°С, в других воплощениях от примерно 93,3°С до примерно 124°С и в других воплощениях от примерно 98,9°С до примерно 113°С.

В одном или нескольких воплощениях после образования частично сшитого бутилкаучука 26 температуру композиции можно повысить (или позволить повыситься). Например, после образования частично сшитого бутилкаучука 26 и перед введением изоцианата 28 температуру композиции можно повысить от примерно -12°С до примерно 0°С, или в других воплощениях, от примерно -9,4°С до примерно -3,9°С, относительно температуры композиции во время частичного сшивания бутилкаучука.

В таких или других воплощениях после того, как произойдет стадия реагирования изоцианата 28 с получением полиуретана в присутствии частично сшитого бутилкаучука 26, температуру композиции можно снизить перед выходом из экструдера. Например, температуру можно понизить до примерно 82,2°С - примерно 104°С, и в других воплощениях, до примерно 87,8°С - примерно 98,9°С.

В других воплощениях галогенированный бутилкаучук и нефункционализированную фенольную смолу (например, вторую фенольную смолу) можно соединить в отдельном реакторе и таким образом получить маточную смесь, которую затем подают в реактор, в котором получают полиуретан. Иными словами, маточную смесь можно получить взаимодействием галогенированного бутилкаучука с нефункционализированной фенольной смолой (т.е. второй фенольной смолой, описанной выше). Что полезно, обнаружено, что когда галогенированный бутилкаучук и вторую фенольную смолу (т.е. нефункционализированную фенольную смолу) объединяют и дают адекватное время для реакции, частично сшитый бутилкаучук может образоваться в отсутствие оксида металла и/или без использования функционализированной фенольной смолы. Маточную смесь можно получить в любом обычном оборудовании для смешивания периодического действия, таком как смеситель с сигноидальными лопастями, смеситель Бенбери или смеситель Бребендера.

Взаимодействие между нефункционализированной фенольной смолой и галогенированном бутилкаучуком может происходить при температуре от примерно 76,7°С до примерно 116°С или, в других воплощениях от примерно 82,2°С до примерно 104°С. В отдельных воплощениях время реакции для образования маточной смеси может составлять от примерно 1 до примерно 10 минут или, в других воплощениях, от примерно 3 до примерно 6 минут в условиях смешивания.

Как только получат маточную смесь частично сшитого бутилкаучука, частично сшитый бутилкаучук можно переносить во второй реактор, в котором в присутствии частично сшитого бутилкаучука получают полиуретан. Например, частично сшитый бутилкаучук можно перенести в реакционный экструдер, в котором получают полиуретан. Вместе с частично сшитым бутилкаучуком в реактор можно загружать дополнительную нефункционализированную фенольную смолу (т.е. вторую фенольную смолу). Затем, способом, схожим с процедурой на одной линии, в реактор можно загружать катализатор получения полиуретана и изоцианат для получения полиуретана в присутствии частично сшитого бутилкаучука.

В способе на одной линии, а также в способе с маточной смесью можно использовать различное оборудование для переработки каучука и/или пластмасс. Например, композиции можно получить в аппарате для смешивания непрерывного действия, таком как двойной шнек или экструдеры с планетарной системой шнеков. В отдельных воплощениях композицию получают в экструдере непрерывного действия. Экструдер может иметь размеры в плане отношения длины к диаметру (L/D), по меньшей мере, 40/1, в других воплощениях, по меньшей мере, 45/1 и в других воплощениях равном или по меньшей мере 50/1. Как вообще известно в технике, экструдеры (которые также можно назвать реакционными экструдерами) по своему характеру могут включать несколько цилиндров, и в каждом цилиндре могут размещаться два или больше шнеков. Такие шнеки могут быть снабжены различными шнековыми деталями, которые могут выполнять различные операции в ходе смешивания, включая, но не ограничиваясь указанным, конвейерную доставку, смешивание с высокой интенсивностью, перемешивание и обратное перемешивание. Каждый цилиндр можно нагревать или охлаждать по необходимости, ингредиенты можно добавлять в один или несколько цилиндров, и газы можно удалять из одного или нескольких цилиндров.

Фиг.2 показывает пример экструдера 40. В одном или нескольких воплощениях твердые ингредиенты 52, такие как галогенированный бутилкаучук 12, функционализированная фенольная смола 14, оксид металла 20 и нефункционализированная фенольная смола 22, вводят в питающее отверстие 42 экструдера 40. Гранулированные ингредиенты можно добавлять с помощью гранульного питателя, а порошкообразные ингредиенты можно добавлять с помощью порошкового питателя. Указанные ингредиенты смешивают, и температуру от примерно 82,2°С до примерно 93,3°С поддерживают в примерно первых 2/5 (т.е. примерно 24 L/D) экструдера до, по меньшей мере, частичного сшивания каучука в случае способа на одной линии. Затем вводят катализатор 24 получения полиуретана (например, диспергированный в носителе масле) в расположенной ниже по ходу потока точке 44 ввода, которая может находиться в цилиндре, размещенном в примерно 24 L/D, и смешивание продолжают до примерно других 12 L/D для диспергирования катализатора получения полиуретана в частично сшитом каучуке. Вместе с введением катализатора 24 получения полиуретана или сразу после него температуру композиции можно повысить (например, 93,3°С - 121°С). Затем вводят изоцианат 28 (например, диспергированный в носителе масле) в следующей точке 46 ввода, которая может размещаться в цилиндре в примерно других 12 L/D, для образования экструдируемого адгезива 30. После введения изоцианата и начального образования полиизоцианата температуру композиции можно снизить (например, 82,2°С - 104°С) для того, чтобы облегчить дальнейшую переработку композиции после выхода из экструдера (например, укладку композиции на прокладочную бумагу или пленку). Высоковязкое масло 18 можно добавлять в способе в различных участках. Например, масло можно вводить в цилиндры, размещенные в примерно 3/10 L/D и 7/10 L/D, как показано на фиг.2.

В одном или нескольких воплощениях экструдируемый адгезив 30 можно экструдировать через головку 48. Головка может располагаться непосредственно или по соседству с экструдером 40, или могут быть использованы дополнительные экструдеры (не показаны). Головку можно использовать для образования в целом плоского экструдата, который можно нанести на прокладочную бумагу или пленку 49. Затем полученный ламинат (т.е. адгезив, нанесенный на прокладочную бумагу или пленку 49) можно свернуть в рулон для последующих хранения, транспортировки и использования.

Количества ингредиентов

В одном или нескольких воплощениях композиции по настоящему изобретению можно получить, подавая в реактор, по меньшей мере, 25 мас.%, в других воплощениях, по меньшей мере, 30 мас.% и в других воплощениях, по меньшей мере, 35 мас.% галогенированного бутилкаучука относительно общей массы композиции. В таких или других воплощениях композиции по настоящему изобретению можно получить, подавая менее 60 мас.%, в других воплощениях менее 55 мас.% и в других воплощениях менее 50 мас.% галогенированного бутилкаучука относительно общей массы композиции. В одном или нескольких воплощениях количество бутилкаучука, загружаемого в реактор, может составлять от примерно 25 до примерно 60, в других воплощениях от примерно 30 до примерно 50 и в других воплощениях от примерно 35 до примерно 55 мас.% относительно общей массы композиции.

В одном или нескольких воплощениях композиции по настоящему изобретению можно получить, в частности, в воплощениях с использованием метода получения на одной линии, подавая в реактор, по меньшей мере, 1 мас.%, в других воплощениях, по меньшей мере, 2 мас.% и в других воплощениях, по меньшей мере, 4 мас.% первой фенольной смолы (реакционноспособной смолы) относительно общей массы композиции. В таких или других воплощениях композиции по настоящему изобретению можно получить, подавая менее 30 мас.%, в других воплощениях, менее 20 мас.% и в других воплощениях менее 15 мас.% первой фенольной смолы (реакционноспособной смолы) относительно общей массы композиции. В одном или нескольких воплощениях количество первой фенольной смолы, загружаемой в реактор, может составлять от примерно 1 до примерно 30, в других воплощениях от примерно 2 до примерно 20 и в других воплощениях от примерно 4 до примерно 15 мас.% относительно общей массы композиции.

В одном или нескольких воплощениях композиции по настоящему изобретению можно получить, в частности, в воплощениях с использованием метода получения на одной линии, подавая в реактор, по меньшей мере, 5 мас.%, в других воплощениях, по меньшей мере, 6 мас.% и в других воплощениях, по меньшей мере, 7 мас.% второй фенольной смолы (нереакционноспособной смолы) относительно общей массы композиции. В таких или других воплощениях композиции по настоящему изобретению можно получить, подавая в реактор менее 15 мас.%, в других воплощениях, менее 12 мас.% и в других воплощениях менее 10 мас.% второй фенольной смолы (нереакционноспособной смолы) относительно общей массы композиции. В одном или нескольких воплощениях количество второй фенольной смолы, загружаемой в реактор, может составлять от примерно 5 до примерно 15, в других воплощениях от примерно 6 до примерно 12 и в других воплощениях от примерно 7 до примерно 10 мас.% относительно общей массы композиции.

Когда используют метод получения с маточной смесью, композиции по настоящему изобретению можно получить, подавая в первый реактор, по меньшей мере, 10 мас.%, в других воплощениях, по меньшей мере, 12 мас.% и в других воплощениях, по меньшей мере, 15 мас.% второй фенольной смолы (нереакционноспособной смолы) относительно общей массы маточной смеси. В таких или других воплощениях композиции по настоящему изобретению можно получить, подавая в реактор менее 22 мас.%, в других воплощениях, менее 20 мас.% и в других воплощениях менее 18 мас.% второй фенольной смолы (нереакционноспособной смолы) относительно общей массы маточной смеси. После добавления маточной смеси в реактор, в котором получают полиуретан, можно добавить еще дополнительные количества второй фенольной смолы; например, дополнительную фенольную смолу можно добавить в количестве до 10 мас.%, в других воплощениях до 7 мас.% и в других воплощениях до 4 мас.% относительно всей массы композиции. В одном или нескольких воплощениях количество второй фенольной смолы, используемой для получения маточной смеси, может составлять от примерно 10 до примерно 22, в других воплощениях от примерно 12 до примерно 20 и в других воплощениях от примерно 15 до примерно 18 мас.% относительно общей массы маточной смеси.

В одном или нескольких воплощениях композиции по настоящему изобретению включают, по меньшей мере, 1, в других воплощениях, по меньшей мере, 2 и в других воплощениях, по меньшей мере, 4 мас.% изоцианата относительно общей массы композиции. В таких или других воплощениях композиции по настоящему изобретению включают менее 10, в других воплощениях менее 8 и в других воплощениях менее 6 мас.% изоцианата относительно общей массы композиции. В одном или нескольких воплощениях количество изоцианата, загружаемого в реактор, может составлять от примерно 1 до примерно 10, в других воплощениях от примерно 2 до примерно 8 и в других воплощениях от примерно 4 до примерно 6 мас.% относительно общей массы композиции.

В одном или нескольких воплощениях композиции по настоящему изобретению включают, по меньшей мере, 0,25, в других воплощениях, по меньшей мере, 0,3 и в других воплощениях, по меньшей мере, 0,4 мас.% оксида металла относительно общей массы композиции. В таких или других воплощениях композиции по настоящему изобретению включают менее 0,6, в других воплощениях, менее 0,8 и в других воплощениях менее 1,0 мас.% оксида металла относительно общей массы композиции. В одном или нескольких воплощениях количество оксида металла, загружаемого в реактор, может составлять от примерно 0,25 до примерно 1,0, в других воплощениях от примерно 0,3 до примерно 0,8 и в других воплощениях от примерно 0,4 до примерно 0,6 мас.% относительно общей массы композиции.

В одном или нескольких воплощениях композиции по настоящему изобретению включают, по меньшей мере, 50 ч/млн, в других воплощениях, по меньшей мере, 100 ч/млн и в других воплощениях, по меньшей мере, 150 ч/млн катализатора получения полиуретана относительно общей массы композиции. В таких или других воплощениях композиции по настоящему изобретению включают менее 5000 ч/млн, в других воплощениях менее 4000 ч/млн и в других воплощениях менее 3000 ч/млн катализатора получения полиуретана относительно общей массы композиции. В одном или нескольких воплощениях количество катализатора получения полиуретана, загружаемого в реактор, может составлять от примерно 50 до примерно 5000 ч/млн, в других воплощениях от примерно 100 до примерно 4000 ч/млн и в других воплощениях от примерно 150 до примерно 3000 ч/млн относительно общей массы композиции.

В одном или нескольких воплощениях катализатор получения полиуретана может быть добавлен в сшиваемую смесь или частично сшитый каучук в виде раствора или суспензии в масле. Такая смесь или суспензия может включать от примерно 0,5 до примерно 10 мас.%, в других воплощениях от примерно 0,8 до примерно 5 мас.% и в других воплощениях от 1 до 2 мас.% катализатора получения полиуретана с учетом масла.

В одном или нескольких воплощениях композиции по настоящему изобретению включают, по меньшей мере, 15, в других воплощениях, по меньшей мере, 20 и в других воплощениях, по меньшей мере, 25 мас.% масла относительно общей массы композиции. В таких или других воплощениях композиции по настоящему изобретению включают менее 55, в других воплощениях, менее 45 и в других воплощениях менее 35 мас.% масла относительно общей массы композиции. В одном или нескольких воплощениях количество масла, загружаемого в реактор, может составлять от примерно 15 до примерно 55, в других воплощениях от примерно 20 до примерно 45 и в других воплощениях от примерно 25 до примерно 35 мас.% относительно общей массы композиции.

В одном или нескольких воплощениях композиции по настоящему изобретению включают, по меньшей мере, 0,1, в других воплощениях, по меньшей мере, 0,5 и в других воплощениях, по меньшей мере, 1 мас.% наполнителя относительно общей массы композиции. В таких или других воплощениях композиции по настоящему изобретению включают менее 5,0, в других воплощениях, менее 3,0 и в других воплощениях менее 2,5 мас.% наполнителя относительно общей массы композиции. В одном или нескольких воплощениях количество наполнителя, загружаемого в реактор, может составлять от примерно 0,1 до примерно 5,0, в других воплощениях от примерно 0,5 до примерно 3,0 и в других воплощениях от примерно 1 до примерно 2,5 мас.% относительно общей массы композиции.

Характеристики продукта

Преимущественно адгезивная композиция демонстрирует желательную липкость и прочность без необходимости дополнительного отверждения композиции.

В одном или нескольких воплощениях композиция по настоящему изобретению может быть охарактеризована содержанием, по меньшей мере, двух фаз при стандартных давлении и температуре. Первая фаза включает полиуретановые домены, а вторая фаза включает бутилкаучуковую матрицу, при этом полиуретановые домены диспергированы в бутилкаучуковой матрице.

В одном или нескольких воплощениях композиция может быть охарактеризована молекулами бутилкаучука, которые могут быть сшиты фенольными сшивками, где между молекулами бутилкаучука образуются метиленовые мостики или химические связи. В таких или других воплощениях молекулы бутилкаучука могут быть сшиты или связаны химически с молекулами полиуретана. В одном или нескольких воплощениях такие сшивки могут существовать как метиленовые мостики или сшивки с бутилкаучуком, при этом гидроксильная группа фенольной смолы образует полиуретановую связь между фенольной смолой и полиуретаном.

В одном или нескольких воплощениях композиция по настоящему изобретению может включать, по меньшей мере, 35 мас.%, в других воплощениях, по меньшей мере, 40 мас.% и в других воплощениях, по меньшей мере, 45 мас.% бутилкаучука относительно общей массы композиции. В таких или других воплощениях композиция может включать менее 65 мас.%, в других воплощениях менее 60 мас.% и в других воплощениях менее 55 мас.% бутилкаучука относительно общей массы композиции. В одном или нескольких воплощениях количество бутилкаучука в композиции может составлять от примерно 35 до примерно 65, в других воплощениях от примерно 45 до примерно 60 и в других воплощениях от примерно 40 до примерно 55 мас.% относительно общей массы композиции.

В одном или нескольких воплощениях композиция может включать, по меньшей мере, 8 мас.%, в других воплощениях, по меньшей мере, 10 мас.% и в других воплощениях, по меньшей мере, 12 мас.% полиуретана относительно общей массы композиции. В таких или других воплощениях композиция может включать менее 20 мас.%, в других воплощениях менее 18 мас.% и в других воплощениях менее 16 мас.% полиуретана относительно общей массы композиции. В одном или нескольких воплощениях количество полиуретана в композиции может составлять от примерно 8 до примерно 20, в других воплощениях от примерно 10 до примерно 18 и в других воплощениях от примерно 12 до примерно 16 мас.% относительно общей массы композиции.

В одном или нескольких воплощениях композиция по настоящему изобретению может включать, по меньшей мере, 25 мас.%, в других воплощениях, по меньшей мере, 30 мас.% и в других воплощениях, по меньшей мере, 35 мас.% масла и других добавок относительно общей массы композиции. В таких или других воплощениях композиция может включать менее 55 мас.%, в других воплощениях менее 50 мас.% и в других воплощениях менее 45 мас.% масла и других добавок относительно общей массы композиции. В одном или нескольких воплощениях количество масла в композиции может составлять от примерно 25 до примерно 55, в других воплощениях от примерно 30 до примерно 50 и в других воплощениях от примерно 35 до примерно 45 мас.% относительно общей массы композиции.

В одном или нескольких воплощениях полиуретановые домены могут быть охарактеризованы, при стандартных давлении и температуре, частицами со средним диаметром от примерно 0,1 мкм до примерно 10 мкм, в других воплощениях от примерно 0,2 мкм до примерно 5 мкм и в других воплощениях от примерно 0,5 мкм до примерно 2 мкм.

В одном или нескольких воплощениях такие дискретные домены существуют в композиции до температуры примерно 37°С, в других воплощениях до примерно 55°С, в других воплощениях до примерно 80°С, в других воплощениях до примерно 100°С и в других воплощениях до примерно 120°С. В одном или нескольких воплощениях полиуретановые домены могут продолжать сосуществовать с фазой бутилкаучука выше указанных температур.

В одном или нескольких воплощениях композиции могут быть охарактеризованы прочностью на раздир (ASTM D 413; выдержанные 24 часа при комнатной температуре и испытанные при комнатной температуре), по меньшей мере, 3,0 фунта на линейный дюйм (ф/д), в других воплощениях, по меньшей мере, 4,0 ф/д и в других воплощениях, по меньшей мере, 4,5 ф/д.

В одном или нескольких воплощениях композиции могут быть охарактеризованы прочностью на раздир (ASTM D 413; выдержанные 24 часа при 70°С и испытанные при 70°С), по меньшей мере, 1,0 ф/д, в других воплощениях, по меньшей мере, 1,5 ф/д и в других воплощениях, по меньшей мере, 2,0 ф/д.

В одном или нескольких воплощениях композиции могут быть охарактеризованы пределом прочности при растяжении (ASTM D 412), по меньшей мере, 40 ф/д2, в других воплощениях, по меньшей мере, 50 ф/д и в других воплощениях, по меньшей мере, 55 ф/д2.

В одном или нескольких воплощениях композиции могут быть охарактеризованы максимальным растяжением (ASTM D 412), по меньшей мере, 300 ф/д2, в других воплощениях, по меньшей мере, 400 ф/д2 и в других воплощениях, по меньшей мере, 450 ф/Д2.

В одном или нескольких воплощениях композиции проходят испытание на сдвиг при статической нагрузке. Испытание на сдвиг при статической нагрузке включает измерение разделения испытываемого образца, и когда расслоение менее 1/8" (<3,17 мм), считается, что образец прошел испытание. Общий образец получают, склеивая две полоски каучука на основе сополимера этилена, пропилена и диенового мономера (EPDM) вместе с адгезивным шовным образцом 1" × 1", и испытание включает приложение к образцу нагрузки 300 г в течение 24 часов при 158°F. Разделение измеряют как расстояние, на которое смещаются две полоски EPDM.

Промышленная применимость

Композиции по данному изобретению используют в качестве шовной ленты для кровельных мембран. В отдельных воплощениях кровельные мембраны включают полимерные мембраны, такие как термореактивные (например, EPDM) или термопластичные (например, хлорированный поливинилхлорид (PVD) или термопластичный полиолефин (ТРО)) покрытия, которые часто используют на плоских крышах или крышах с низким скатом.

Для того чтобы показать практическое применение настоящего изобретения, приводятся следующие далее примеры получения и испытаний. Однако примеры не следует рассматривать как ограничивающие объем изобретения. Для определения объема изобретения будет служить формула изобретения.

Примеры

Несколько композиций адгезивной ленты получают в двухшнековом экструдере с L/D 50/1. Используемые ингредиенты и режим работы экструдера приводятся в таблице 1. Как следует иметь в виду специалистам в данной области техники, для достижения указанных температур подбирают температурный профиль в экструдере. Композицию в итоге экструдируют на прокладочную бумагу, и композицию адгезивной ленты испытывают на различные физические свойства, и результаты таких испытаний также приводятся в таблице 1.

Твердые ингредиенты, которые включает каучук (или маточную смесь), воск, углеродную сажу, магнийорганическое соединение, антиоксидант, фенольную смолу (функционализированную и нефункционализированную), оксид кальция и смолу для придания клейкости добавляют в питающее отверстие экструдера. Гранулированные ингредиенты добавляют с помощью гранульного питателя, и порошкообразные ингредиенты добавляют с помощью порошкового питателя. Как правило, все твердые ингредиенты добавляют под действием силы тяжести в один бункер, и порошковый питатель или гранульный питатель используют до гравиметрического подающего устройства для объединения и диспергирования ингредиентов до гравиметрического подающего устройства. Каучук (или маточную смесь) добавляют первыми, а затем другие твердые ингредиенты. Жидкие ингредиенты, в том числе, ингредиенты, растворенные или диспергированные в масле, добавляют далее в различных местах. Например, высоковязкое полибутеновое масло добавляют в третий или седьмой цилиндры путем впрыскивания в экструдер. Диизоцианат, который растворен или диспергирован в ароматическом масле, подают в пятый цилиндр, и аминный катализатор, который подобным образом диспергирован в масле, впрыскивают в третий цилиндр.

Маточная смесь представляет собой смесь бромбутилкаучука и нефункционализированной фенольной смолы, приобретаемой под товарным знаком SB-1068 (SI Group); маточная смесь включает 16,67 массовых частей фенольной смолы на 100 массовых частей каучука. Бромбутилкаучук приобретают под товарным знаком Brombutyl Х-2 (Lanxess). Полиэтилен приобретают под товарным знаком Akrowax.PE-LM (AkroChem). Углеродную сажу приобретают под товарным знаком Black Pearls 880 (Cabot). Магнийорганическое соединение приобретают под товарным знаком TS33-59 (Resinall). Антиоксидант приобретают под товарным знаком Anox 20 (Chemtura). Нефункционализированную фенольную смолу приобретают под товарным знаком SB-1068 (SI Group). Высоковязкое полибутеновое масло приобретают под товарным знаком Indapol H-300 (INEOS). Диизоцианат приобретают под товарным знаком Rubinate 9433 (Huntsmen). Ароматическое масло приобретают под товарным знаком НВ-40 (Solutia). Функционализированную фенольную смолу I приобретают под товарным знаком SP1045 (SI Group). Функционализированную фенольную смолу II приобретают под товарным знаком SP1055 (SI Group). Аминный катализатор I представляет собой триэтилендиамин Ruetasolv DI (Rutgers), который включает в себя 3,3% амина. Аминный катализатор II представляет собой триэтилендиамин Indapol H25 (INEOS), который включает в себя 22% амина. Смола, придающая клейкость, представляет собой алифатическую дициклопентадиенуглеводородную смолу, приобретаемую под товарным знаком FT-11-46 (Neville Chemicals).

Сдвиг при статической нагрузке получают на испытываемом образце, который включает две полоски EPDM вместе с образцом адгезивной шовной композиции размером 1" × 1", и испытание включает воздействие на образец нагрузки массой 300 г в течение 24 часов при 158°F. Разделение образца приводят в миллиметрах. Прочность при раздире определяют согласно ASTM D413 после выдержки при 70°С в течение 24 часов, причем испытание проводят при 70°С. Используют различные праймеры, как указано в таблице. Предел прочности при растяжении, напряжение при удлинении и удлинение определяют согласно ASTM D412.

Различные модификации и изменения, которые не отходят от объема и сущности данного изобретения, станут очевидны для специалистов в данной области техники. Данное изобретение никоим образом не ограничивается иллюстративными воплощениями, приведенными в данном описании.

Реферат

Изобретение относится к полимерной композиции с раздельными фазами для использования в качестве самоклеящегося адгезива и вариантам способа получения такой композиции. Полимерная композиция с раздельными фазами содержит первую фазу - полиуретановые домены, при этом полиуретан сформирован в присутствии бутилкаучука путем взаимодействия изоцианата с фенольной смолой; и вторую фазу - бутилкаучуковую матрицу. Композиция содержит по меньшей мере 35 мас.% бутилкаучука относительно общей массы композиции и является экструдируемой. Технический результат - получение композиций для самоклеящихся адгезивных лент, поддающихся повторной обработке. 4 н. и 6 з.п. ф-лы, 1 табл., 2 ил., 10 пр.

Формула

i) первую фазу, содержащую полиуретановые домены, при этом полиуретан сформирован в присутствии бутилкаучука путем взаимодействия изоцианата с фенольной смолой; и

ii) вторую фазу, содержащую бутилкаучуковую матрицу, причем указанная композиция содержит по меньшей мере 35 мас.% бутилкаучука относительно общей массы композиции и является экструдируемой.

i) предоставление галогенированного бутилкаучука, содержащего один или несколько атомов галогена и одну или несколько двойных связей от изопрена;

ii) частичное сшивание бутилкаучука путем замены двух или большего числа атомов галогена оксидом металла;

iii) химическое связывание фенольной смолы через одну или несколько двойных связей с образованием бутилкаучука с гидроксильной функциональной группой;

iv) химическое связывание изоцианата с по меньшей мере одной гидроксильной функциональной группой бутилкаучука с получением макромолекулы бутилкаучук/уретан; и

v) получение полиуретана в присутствии макромолекулы бутилкаучук/уретан для получения полимерной композиции с раздельными фазами, содержащей первую фазу, содержащую полиуретановые домены, при этом полиуретан сформирован в присутствии бутилкаучука путем взаимодействия изоцианата с фенольной смолой; и вторую фазу, содержащую бутилкаучуковую матрицу, причем указанная композиция содержит по меньшей мере 35 мас.% бутилкаучука относительно общей массы композиции и является экструдируемой.

i) загрузку галогенированного бутилкаучука в реакционный экструдер;

ii) загрузку в реакционный экструдер первой фенольной смолы, которая содержит функциональные группы для взаимодействия с двойными связями, имеющимися в бутилкаучуке;

iii) загрузку второй фенольной смолы, которая, по существу, лишена функциональных групп для взаимодействия с двойными связями, имеющимися в бутилкаучуке;

iv) загрузку оксида металла в реакционный экструдер;

v) загрузку в реакционный экструдер катализатора для промотирования взаимодействия между бутилкаучуком и первой фенольной смолой;

vi) смешивание указанного галогенированного бутилкаучука, указанной первой фенольной смолы, указанного оксида металла и указанного катализатора для промотирования взаимодействия между бутилкаучуком и первой фенольной смолой, чтобы посредством этого произвести частичное сшивание каучука и функционализацию каучука первой фенольной смолой;

vii) загрузку изоцианата в реакционный экструдер и

viii) смешивание указанного частично сшитого каучука, указанной фенольной смолы и указанного катализатора с получением посредством этого полиуретана, диспергированного в бутилкаучуке, для получения полимерной композиции с раздельными фазами, содержащей первую фазу, содержащую полиуретановые домены, при этом полиуретан сформирован в присутствии бутилкаучука путем взаимодействия изоцианата с фенольной смолой; и вторую фазу, содержащую бутилкаучуковую матрицу, причем указанная композиция содержит по меньшей мере 35 мас.% бутилкаучука относительно общей массы композиции и является экструдируемой.

i) предоставление маточной композиции, которая получена соединением галогенированного бутилкаучука с фенольной смолой;

ii) введение маточной композиции в реактор;

iii) введение в реактор изоцианата и катализатора получения полиуретана с образованием смеси; и

iv) воздействие на указанную смесь условий, достаточных для получения полиуретана, для получения полимерной композиции с раздельными фазами, содержащей первую фазу, содержащую полиуретановые домены, при этом полиуретан сформирован в присутствии бутилкаучука путем взаимодействия изоцианата с фенольной смолой; и вторую фазу, содержащую бутилкаучуковую матрицу, причем указанная композиция содержит по меньшей мере 35 мас.% бутилкаучука относительно общей массы композиции и является экструдируемой.

Комментарии