Эластомерная композиция и ускоритель вулканизации, используемый в композиции - RU2673284C1

Код документа: RU2673284C1

Чертежи

Описание

Настоящее изобретение относится к вулканизируемой эластомерной композиции, к применению ускорителя вулканизации для указанной композиции, к связанному с композицией процессу вулканизации и к шине, содержащей композицию.

В частности, изобретение относится к вулканизируемым эластомерным композициям, которые используют в шинном производстве.

Каучуки наделены так называемой энтропийной упругостью. Полимерные цепочки в каучуке имеют определенные характеристики: (i) они имеют высокую молекулярную массу, (ii) в состоянии покоя они, как правило, формируют аморфную фазу, (iii) они не имеют сильных межмолекулярных притяжений между ними (преимущественно сил Лондона), (iv) вследствие последних трех вышеупомянутых характеристик они способны к переключению между различными конформациями с низкими затратами энергии.

Цепочки полимера, подходящие для получения каучукового материала, таким образом, способны, если их подвергают нагрузке с удлинением, разматываться из произвольных шаров, форму которых они принимают в состоянии покоя (то есть когда к ним не прикладывают нагрузку). Действительно, известно, что каучуковый материал может быть значительно удлинен, даже в 10 раз от его первоначальной длины. В соответствии с определением в ISO 1382 (1982) в разделе «Каучук: Терминология» каучук определяют следующим образом: «класс полимерных материалов, которые являются гибкими и эластичными. Каучук может быть существенно деформирован под напряжением, но быстро восстанавливается почти до своей первоначальной формы, когда напряжение удаляют». В публикации «Glossary of terms relating to Rubber и Rubber-Like materials» приведено определение эластичности по ASTM № 184 (1956): «свойство материала, вследствие которого указанный материал склонен восстанавливать свои первоначальные размер и форму после того, как напряжение, вызвавшее деформацию, было удалено, например, растягивающее, сжимающее или скручивающее напряжение». Следовательно, эластичный каучук должен обладать свойством упругого восстановления.

Как уже отмечалось, именно энтропийная упругость приводит к тому, что каучук обладает упругим восстановлением. Представим, что к испытуемому образцу материала, способного удлиняться, такому как каучук, приложено напряжение. Когда полимерные цепочки, которые находятся в форме произвольного шара, разматывают, имеет место понижение в энтропии. Если цепочки не объединены вместе химическими связями, они скользят одна по другой, рассеивая энергию. Более того, они могут свободно перемещаться независимо друг от друга и, при сохранении испытуемого образца при достигнутом удлинении, имеет место восстановление энтропии вследствие указанных перемещений. Испытуемый образец, таким образом, остается при достигнутом удлинении и упругого восстановления не происходит. Термодинамическое основания для упругого восстановления отсутствует. Если полимерные цепочки наоборот соединены вместе химическими связями, после удлинения испытуемого образца рассеяния энергии нет и имеет место понижение в энтропии. Так как цепочки способны перемещаться только совместно, единственным путем восстановления первоначального уровня энтропии является возвращение к первоначальному состоянию - восстановление исходных размера и формы испытуемого образца.

Чтобы получить возможность для проявления энтропийной упругости, необходимо соединить цепочки вместе химически. Это достигается в результате процесса поперечной сшивки. Известно, что можно сшивать каучук, основанный на полимерных цепочках, содержащих двойные связи, с помощью серы. Сшивка на основе серы известна как вулканизация. Согласно публикации A.Y. Coran, The Science and Technology of Rubber (chapter 7), Third Ed. Mark J.E.; Erman B.; Eirich F.R., Eds. Elsevier Academic Press 2005, вулканизация представляет собой процесс, при котором создаются химические поперечные связи между полимерными цепочками. В случае вулканизации, то есть, поперечной сшивки на основе серы, поперечная связь может быть образована группой атомов серы в короткой цепочке или одним атомом серы.

Тем не менее, поперечная сшивка на основе одной серы требует заметного количества серы, например, 8 частей серы на 100 частей каучука, и требует очень продолжительного времени, например, 5 час при 140°C. Время вулканизации остается длинным даже в типичном температурном интервале, используемом в промышленности: 150-170°C. Таким образом, вулканизация с помощью одной серы не представляет практического интереса в промышленности. Приблизительно через 65 лет после открытия вулканизации серой начали использовать органические вещества в роли ускорителя. Первым используемым ускорителем был амин, анилин. Однако анилин оказался слишком токсичным, чтобы его использовать при производстве каучуковых изделий. Поэтому были введены продукты с меньшей токсичностью, чем анилин, такие как тиокарбанилид и затем гуанидины. Алифатические амины затем вводят в реакцию с дисульфидом углерода, получая дитиокарбаматы, которые в дальнейшем используют в качестве ускорителей. Дитиокарбаматы все еще являются наиболее активными ускорителями с точки зрения скорости поперечной сшивки и плотности сшивки. Большое число из дитиокарбаматов дают индукционные периоды вулканизации (так называемое время подвулканизации), которые являются слишком короткими. Дитиокарбаматы, таким образом, являются проблематичными с точки зрения перерабатываемости эластомерных компаундов. Поэтому были введены ускорители тиазольной серии: меркаптобензотиазол и дисульфид меркаптобензотиазола, которые замедляют реакцию вулканизации относительно дитиокарбаматов. Затем были введены бензотиазолсульфенамиды, которые увеличивают индукционный период, но гарантируют быструю вулканизацию. Развитие науки и технологии по вулканизации затем привело к использованию смесей ускорителей. Как правило, ускорители класса бензотиазола используют в комбинации с меньшими количествами другого ускорителя, который вызывает активацию вулканизации, такого как дитиокарбамат, или амин, или гуанидин. Следовательно, использование смеси ускорителей, и, в частности, особенно активного ускорителя в комбинации с ускорителем бензотиазольного класса (сульфенамидов), приводит к лучшей кинетике вулканизации и к улучшенной сшитой структуре.

Ускорители фактически подразделяют на первичные ускорители, такие как бензотиазолы/сульфенамиды, и вторичные ускорители, также называемые ультра-ускорителями.

Гуанидины принадлежат к классу вторичных ускорителей. Они представляют собой основания, которые, если их используют в качестве единственного типа ускорителя, не приводят ни к особенно быстрому старту вулканизации, ни к вулканизации, которая является особенно быстрой. Гуанидины, если их используют в качестве вторичных ускорителей, в комбинации с ускорителем тиазольного класса, обладают сильным активирующим эффектом благодаря кинетики вулканизации, которая становится намного быстрее. Гуанидин в качестве вторичного ускорителя преимущественно дает высокий модуль упругости, высокую разрывную нагрузку, высокую способность к упругой деформации, и, следовательно, хорошие динамические механические свойства и хорошее сопротивление старению. Следовательно, их используют в промышленности, в частности в случае кремнийоксидных компаундов, которые требуют вторичного ускорителя. К тому же известно, что гуанидин способствует диспергированию диоксида кремния. Гуанидины, известные и используемые в каучуковой промышленности, включают: ди-орто-толилгуанидин и, в особенности, дифенилгуанидин (ДФГ (DPG)). Следовательно, правильно говорить о семействе гуанидинов, даже если гуанидином, используемым в промышленной практике, является по сути ДФГ. Структура ДФГ показана ниже.

Однако использование ДФГ является проблематичным, если учитывать характеристики опасности, которыми он отличается. Такие характеристики состоят в следующем. H302: Опасен при попадании внутрь. H315: Вызывает раздражение кожи. H319: Вызывает сильное раздражение глаз. H335: Может раздражать дыхательные пути. H361f: Подозревается в нанесении вреда репродуктивной функции. H411: Токсичен для водных организмов с долговременными эффектами. H341: Подозревается в том, что вызывает генетические изменения. H351: Подозревается в том, что вызывает рак. H372: Вызывает поражение органов при длительном или многократном воздействии.

Кроме того, со строго технической точки зрения активирующий эффект гуанидина может представлять проблему. Действительно, в промышленности перед проведением вулканизации компаунды должны быть переработаны, чтобы преобразовать их в требуемую физическую форму. Во время стадии переработки компаунды должны быть подвергнуты заметным сдвиговым напряжениям, которые, как правило, вызывают значительное повышение температуры. Из-за присутствия эффективного вторичного ускорителя, такого как гуанидин, имеет место стадия ранней вулканизации, так называемое явление «подвулканизации». В промышленности каучуковых материалов на самом деле проводят испытания для определения так называемого «времени подвулканизации» компаунда, то есть, склонности компаунда развивать преждевременную вулканизацию, вызывающую повышение жесткости компаундов при температуре, типичной для процесса преобразования указанного компаунда.

Более того, с технической точки зрения гуанидин может мигрировать в каучуковом компаунде, в который его подают, и достигать соседних компаундов, меняя в нем композицию вулканизационной системы. В произведенном продукте, таком как шина, это может быть критическим фактором. Например, может иметь место нежелательное смешение гуанидина в компаунде, обогащенном первичными ускорителями, с последующей активацией вулканизации и с проблемами, связанными со временем подвулканизации, и с повышением плотности сшивки, формирующей жесткие области вероятно на границе между двумя компаундами. Это является существенной проблемой, например, в шине: жесткость на границе между двумя соседними компаундами может быть потенциальной причиной разъединения между различными частями шины.

Компаунды, в которых обычно используют вторичные ускорители и, в особенности гуанидины, как правило, представляют собой кремнийоксидные компаунды. Действительно, известно, что компаунды, которые содержат диоксид кремния, отличаются более медленной вулканизацией, так что, если их вулканизировать в стандартных условиях других компаундов, они проявляют так называемое явление «маршевого модуля», то есть, модуля, который продолжает расти в тот момент, когда вулканизацию прерывают. Вторичный ускоритель, предпочтительно гуанидин, таким образом, используют для достижения оптимальной вулканизации за стандартные периоды времени.

Кремнийоксидные компаунды представлены в большом масштабе в промышленности эластомерных материалов и особенно в шинной промышленности, так как они способствуют меньшему рассеянию энергии даже в присутствии больших динамических механических напряжений, таких как однозначно ожидаемые напряжения, когда шина находится в использовании. Чтобы иметь низкое рассеяние энергии, должно быть небольшое понижение модуля упругости с повышением амплитуды динамического напряжения, то есть, незначительная нелинейность модуля. Это снижение модуля упругости с увеличением амплитуды динамического напряжения представляет собой явление, известное как эффект Пейна, названного в честь ученого, который объяснил его первым. Чтобы иметь низкий эффект Пейна, в предшествующем уровне диоксид кремния связывают химически с эластомером или эластомерами, которые составляют матрицу эластомерной композиции, за счет использования связующих агентов. Более того, используют химические соединения, например, жирные кислоты, такие как стеариновая кислота, которые выполняют функцию покрытия на диоксиде кремния, делая его совместимым с эластомером, в результате чего способствуют его диспергированию в эластомерной матрице, предупреждают взаимодействие (диоксид кремния)-(диоксид кремния), снижение которого вследствие динамического напряжения могло бы вызвать рассеяние энергии.

В предшествующем уровне техники есть патенты и публикации, которые приводят данные по каучуковым композициям, которые содержат химические соединения, используемые с целью исключения ДФГ в качестве вторичного ускорителя, или, по меньшей мере, снижения используемого количества ДФГ. В этих документах упомянуты химические соединения различных видов. Такие химические соединения также могут выполнять функцию покрытия на диоксиде кремния, и/или способствовать связыванию диоксида кремния с эластомером, и/или способствовать диспергированию диоксида кремния в эластомерной матрице.

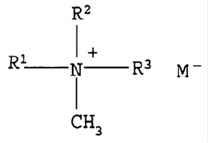

Патентная заявка США № 4861842 A, опубликованная 29 августа 1989 г., предлагает композицию, содержащую химическое соединение, названное активатором, которое представляет собой четвертичную аммонийную соль, имеющую следующую формулу:

в которой заместители R1, R2 и R3 независимо друг от друга представляют собой алкильные радикалы, имеющие от 8 до 10 атомов углерода, и M выбирают из группы, состоящей из Cl, Br, CH3SO4 и HSO4. Композиция дополнительно содержит сульфенамид, гуанидин, тиурам, меркаптобензотиазолдисульфид, серный вулканизирующий агент, циклогексилтиофталимид и соединение цинка. Указано, что композиция имеет очень быструю вулканизацию без преждевременной вулканизации при проведении способа литьевого формования. Эта композиция, очевидно, является очень сложной и имеет высокое содержание, в частности, активных при вулканизации ингредиентов липофильного характера, которые, следовательно, могут легко мигрировать в компаунде. В частности, активатор, состоящий из четвертичной аммонийной соли, имеет алкильные радикалы в качестве заместителей атома азота. Следовательно, такой активатор легко растворим в липофильной матрице. Следует отметить, что в такой аммонийной соли нет другой функциональной группы кроме четвертичного азота (с противоионом). В активаторе, таким образом, имеется только функциональная группа, которая становится активной при вулканизации. Таким образом, нет другой функциональной группы, которая могла бы закрепиться на подложке, такой как, например, усиливающий наполнитель. Более того, приведены примеры или только с углеродной сажей или также с небольшим количеством диоксида кремния. Также следует подчеркнуть, что катион в эластомерном компаунде на основе серных соединений может взаимодействовать с серосодержащими соединениями, такими как тиолаты. Если, с одной стороны, это является одной из причин ускорения вулканизации, то, с другой стороны, это способствует миграции аммонийной соли.

Патентная заявка США № 5187239, опубликованная 16 февраля 1993 г., описывает добавление к каучуку, вулканизируемому серой, метилтриалкиламмонийной соли, имеющей следующую формулу:

в которой

заместители R1, R2 и R3 независимо друг от друга представляют собой алкильные радикалы, имеющие от 8 до 10 атомов углерода, и M выбирают из группы, состоящей из Cl, Br, CH3SO4 и HSO4. В одном варианте осуществления используют только один ускоритель, например, сульфенамид. В другом варианте осуществления может быть использована комбинация двух или нескольких ускорителей, таких как гуанидин, дитиокарбамат или тиурам. Добавление метилтриалкиламмонийной соли могло значительно увеличить скорость вулканизации. Этот патент, как кажется, в значительной степени подобен предыдущему патенту. В частности, метилтриалкиламмоний, по всей видимости, легко растворим в липофильной матрице и, следовательно, может легко мигрировать в компаунде на основе углеводородных эластомеров, например, диеновых эластомеров. Примеры относятся к композициям на основе только углеродной сажи. И, снова, в этом случае упоминается в возможном взаимодействии аммонийного катиона с тиолатами с эффектами, упомянутыми выше.

Патент США № 6025428 описывает вулканизируемую серой композицию, которая содержит диоксид кремния, с оптимизацией свойств, связанных с присутствием диоксида кремния, таких как истирание, «держание» дороги при влажных условиях и сопротивление качению. Такие свойства улучшают за счет использования дисперсантов и связующих агентов для диоксида кремния, включающих четвертичную аммонийную соль, имеющую следующую формулу:

в которой

заместители R1, R2, R3 и R4, которые могут быть одинаковыми или разными, представляют собой алкилы, арилы и полиоксиэтилен, и X представляет собой атом галогена. При использовании аммонийной соли, представленной в общей формуле, задержка вулканизации вследствие присутствия диоксида кремния уменьшается. Другое представленное преимущество состоит в том, что вторичный ускоритель, такой как дифенилгуанидин, более не является необходимым. В этом патенте дисперсанты и связующие агенты для диоксида кремния представляют собой, таким образом, аммонийные соли, отличающиеся присутствием алкильных, или арильных радикалов, или поли(полиоксиалкилен)ов в качестве заместителя атома азота. Как показано в примерах, приведенных в тексте патента, алкильные радикалы вызывают существенное понижение значений вязкости, а также модулей при высоком удлинении. Это означает, что алкильные радикалы действуют как пластификаторы компаунда. Таким образом, хотя имеет место незначительный эффект Пейна, положительный признак, компаунд страдает снижением модулей. Это случается даже тогда, когда заместителем атома азота является полиоксиалкиленовая цепочка. Более того, такой последний тип заместителя, как известно, ускоряет вулканизацию компаундов. Хотя такой эффект может быть желательным при проведении вулканизации, он несомненно оказывает негативное влияние при переработке компаундов. Более того, никаких данных не приведено относительно начинающейся поперечной сшивки при температурах, типичных при переработке (традиционные испытания проводят при 127°C). И, наконец, в этом случае также упоминается о возможном взаимодействии аммонийного катиона с тиолатами с эффектами, упомянутыми выше.

В патентной заявке WO 2004/052983 A1 описана эластомерная композиция, которая содержит в качестве вторичного ускорителя, по меньшей мере, одну четвертичную аммонийную соль, которая содержит, по меньшей мере, один неионный атом азота. Даже при заметном отсутствии вторичного ускорителя добавление такой аммонийной соли дает сшитый компаунд, который имеет хорошие механические свойства (как статические, так и динамические), сохраняя приемлемую скорость вулканизации.

Общая формула четвертичной аммонийной соли имеет следующий вид:

в которой:

заместитель R означает линейную или разветвленную C1-C22-алкенильную группу, линейный или разветвленный C2-C22-алкилиден, C6-C18-арильную группу; C7-C20-алкиларильную группу, причем все такие группы необязательно содержат другие гетероатомы. Заместители R1 и R2, которые могут быть одинаковыми или разными, представляют собой линейную или разветвленную C1-C22-алкенильную группу, линейный или разветвленный C2-C22-алкилиден, C6-C18-арильную группу; C7-C20-алкиларильную группу. Заместители R1 и R2 также могут образовывать с атомом азота кольцо, которое может содержать второй гетероатом. Заместители R3, R4 и R5, которые могут быть одинаковыми или разными, означают линейную или разветвленную C1-C22-алкенильную группу, линейную или разветвленную C2-C22-алкилиденовую группу, C6-C18-арильную группу; C7-C20-алкиларильную группу, группу, имеющую следующую формулу:

в которой заместители R, R1 и R2 имеют те же самые значения, которые приведены выше, и два из заместителей R3, R4 и R5 вместе с атомом азота, к которому они присоединены, могут образовывать C5-C18-гетероцикл, который может содержать второй гетероатом. Заместитель Xn~ означает органический или неорганический анион; n имеет значения 1, 2 или 3.

Такой вторичный ускоритель несет в своей молекулярной структуре два активных при вулканизации начала. То есть, неионный атом азота, но также ионный атом азота. Заявляемые молекулы несомненно, судя по всему, совместимы и растворимы в эластомерных компаундах, следовательно, с возможностью миграции. Эта возможность оказывается особенно проявленной, когда противоионом является стеариновая кислота. Более того, присутствие двух активных функциональных групп может делать перерабатываемость компаунда проблематичной, стимулируя начальную стадию вулканизации при низкой температуре, а также может способствовать преждевременной поперечной сшивке с периодами индукции, которые являются слишком короткими, при температуре, выбранной для вулканизации.

Патент США № 7795356 B2, опубликованный 14 сентября 2010 г., представляет каучуковую композицию, которая содержит химическое соединение, имеющее пиперидиновый каркас и используемое с целью улучшения диспергируемости диоксида кремния и скорости вулканизации, армирующей способности и вязкоупругих свойств каучуковой композиции без использования ДФГ или при понижении количества ДФГ. В частности, диспергируемость диоксида кремния изучена с помощью динамических механических испытаний при использовании синусоидальных сдвигающих напряжений и при измерении падения модуля упругости между удлинением 0,28% и 100%. Рассматриваемое вязкоупругое свойство представляет собой отношение модуля потерь к модулю упругости, то есть, тангенс угла δ (tan δ) при 60°C. Каучуковая композиция разработана для применения в шине. Соединение, имеющее пиперидиновую основу, также используют для снижения миграции вторичного ускорителя в соседние части шины. Химическое соединение, имеющее пиперидиновый каркас, по-видимому, подобно гуанидину. Действительно, благодаря конфигурации дублет атомов азота делокализован. Когда нет другой функциональной группы, отличной от атома азота, можно предположить, что будет происходить миграция молекулы в липофильной матрице.

Патент США № 7923493 B2, опубликованный 12 апреля 2011 г., представляет каучуковую композицию, которая содержит третичный амин, отличающийся тем, что атом азота третичного амина принадлежит к циклическому соединению, такому как 1-азабицикло-[2,2,2]хинуклидин. Цель этой композиции состоит в улучшении свойств в невулканизированном состоянии, таких как вязкость по Муни и сопротивление подвулканизации, и свойств в вулканизированном состоянии, таких как вязкоупругие свойства и сопротивление истиранию, без необходимости использовать ДФГ или при понижении количества ДФГ. Этот патент является продолжением предыдущего патента. Следовательно, могут быть сделаны такие же комментарии.

Дитиофосфат (ДТФ (DTP)) рассматривают в статье «Alternative Secondary Accelerator for Silica-Filled Natural Rubber Formulations», опубликованной в сентябрьском выпуске за 2013 г. в «Kautschuk Gummi und Kunststoffe». Приведено два примера дитиофосфата: бис(этилгексилтиофосфорил)полисульфид и цинковая соль дибутилдитиофосфата. Сообщается, что такие соединения показывают хорошую эффективность при улучшении свойств кремнийоксидного компаунда, когда их используют в качестве вторичного ускорителя в комбинации с сульфенамидом в качестве первичного ускорителя. Также сообщается, что ДТФ является более реакционноспособным, чем ДФГ, и дает меньшую перевулканизацию, меньшее его количество должно быть использовано и получают лучшее сопротивление компаунда старению. Сообщается о повышении связывания каучука с уменьшением эффекта Пейна, и постулируется, что ДТФ может функционировать как связующий агент. ДТФ и ДФГ используют в количествах, равных 1,4 и 2,0% масс., относительно содержания диоксида кремния. Тем не менее, при рассмотрении листа безопасности бис(этилгексилтиофосфорил)полисульфида видно, что он может вызывать аллергические реакции кожи и что он токсичен для водных организмов с долговременными эффектами. В случае цинковой соли дибутилдитиофосфата видно, что она может вызывать раздражение кожи, сильное раздражение глаз и раздражение дыхательных путей. Более того, дитиофосфаты являются очень эффективными ускорителями. Известно, что дитиофосфаты могут дать возможность использовать более короткое время для поперечной сшивки. То есть, они представляют собой очень активные вторичные ускорители. Следовательно, они могут вызывать проблемы вследствие нежелательной или преждевременной вулканизации. Более того, известно, что дитиофосфаты используют для понижения перевулканизации компаунда. Это обусловлено тем, что они образуют короткие мостики серы, которые, однако, могут создавать проблемы для свойств при разрушении. Действительно, чем больше относительное количество коротких мостиков, тем ниже будет относительное удлинение при разрыве.

Патент EP 1939220 B1 представляет молекулы, которые содержат функциональную группу. Такой функциональной группой является первичный амин. В пункте 10 этого патента упомянуты следующие молекулы: 2-аминоэтанол, N-(3-аминопропил)-N,N-диэтаноламин, 2-амино-2-метил-1-пропанол, 2-амино-1-бутанол, 2-амино-2-этил-1,3-пропандиол, 2-амино-2-метил-1,3-пропандиол, трис(гидроксиметил)аминометан или 2-амино-2-гидроксиметил-1,3-пропандиол, моноэтаноламин, диэтаноламин, триэтаноламин, N-метилэтаноламин, N,N-диметилэтаноламин, N,N-дибутилэтаноламин, N,N-диэтилэтаноламин, N-метил-N,N-диэтаноламин, 2-амино-2-метил-пропанол. В патенте такие молекулы используют для модификации концов цепочки полимера, произведенного с помощью «живой» анионной полимеризации. В частности, «живой» полимер заканчивают алкоксисиланами и затем такие алкоксисиланы, ставшие концами цепочки, модифицируют только что упомянутыми молекулами. Модифицированные таким образом полимеры используют в эластомерных композициях, содержащих диоксид кремния, для применения в шинах. Упоминают о лучшем диспергировании диоксида кремния с более низким гистерезисом при высоком T и более высоком гистерезисе при низком T. Полимер, который закончен вначале алкоксисиланом и затем молекулами, содержащими амины, представляет собой сополимер стирола с 1,3-бутадиеном, полученный «живой» анионной полимеризацией. Бутадиен-стирольные сополимеры, приведенные в примерах, имеют среднечисленную молекулярную массу (Mn), равную 188,9 кг/моль и 202,1 кг/моль. Установление значения Mn оправдано в случае «живой» полимеризации, так как молекулярная масса является почти монодисперсной. Следовательно, очевидно, что молекула, принадлежащая к упомянутому выше перечню, находится на конце длинной полимерной цепочки, то есть, она присутствует в полимере, и, следовательно, в компаунде, в очень небольшом количестве. Чтобы получить количественный параметр такого утверждения, достаточно рассмотреть полимер, приведенный в примерах 1 и 2 патента. Этаноламин (0,211 г) связывают с 400 г бутадиен-стирольного сополимера, модифицированного тетраэтил-ортосиликатом. Это означает, что, если 100 масс.ч. на 100 масс.ч. каучука используют в компаунде, как это сделано в примере 5, используют 0,053 масс.ч. этаноламина на 100 масс.ч. каучука. В предшествующем уровне техники для кремнийоксидных эластомерных компаундов известно, что достаточно иметь полярные концы цепочки, даже в случае полимеров с высокой молекулярной массой, для заметного уменьшения сшивки диоксида кремния и, следовательно, уменьшения рассеяния энергии. Также известно, что такие количества не могут никоим образом повлиять на параметры вулканизации. Соответственно, молекулы, приведенные выше и перечисленные в пункте 10 патента EP 1939220 B1, если их использовать в качестве концов цепочки полимеров, таких как сополимер стирола и 1,3-бутадиена, в указанном ранее количестве, не могут способствовать более быстрой вулканизации.

Одну из только что рассмотренных молекул, трис(гидрокси-метил)аминометан, использовали в предшествующем уровне техники в случае композиций, которые также содержат эластомеры, для вариантов применения, далеких от цели настоящего изобретения. Например, в документе CN 104629116 (2015) модифицированный нитрильный каучук используют для покрытия кабелей с количествами трис(гидроксиметил)аминометана между 1 и 1,4 масс.ч. В документе CN 104140574 (2014) композицию, содержащую изопреновый каучук, хлорпреновый каучук и полиуретановый каучук, используют для термического сопротивления. В документе CN 103865125 (2014) смесь полиолефинового эластомера, акрилата, модифицированного силиконом, и поли(винилхлорида), используют в качестве каучука для применения в двигателях.

Было бы желательно иметь в наличии вулканизируемую эластомерную композицию, содержащую вторичный ускоритель, который может быть использован в комбинации с одним сульфенамидом, полностью исключив применение гуанидина.

Было бы желательно иметь быструю вулканизацию эластомерной композиции, но также так называемое время подвулканизации, которое не является коротким.

Также желательно, чтобы химическое соединение, которое составляет вторичный ускоритель в вулканизируемой эластомерной композиции, было способно стимулировать диспергирование диоксида кремния, поддерживая в результате более низкий эффект Пейна.

Кроме того, было бы желательно, если бы химическое соединение, которое составляет вторичный ускоритель, с трудом мигрировало в вулканизируемой эластомерной композиции. Для этой цели желательно, чтобы химическое соединение, которое составляет вторичный ускоритель, имело структуру, которая содержит, по меньшей мере, одну дополнительную функциональную группу помимо функциональной группы, которая выполняет функцию ускорения поперечной сшивки. Такая дополнительная функциональная группа должна быть способна прикреплять молекулу вторичного ускорителя к подложке, которая не может мигрировать в компаунде, например, к диоксиду кремния. Чтобы взаимодействовать эффективно с диоксидом кремния, такая дополнительная функциональная группа должна содержать атомы кислорода.

Суммируя сказанное, молекула, которая должна действовать как вторичный ускоритель, теоретически будет представлять собой так называемую «Янус»-молекулу в том смысле, что она имеет у себя две части, которые выполняют разные функции.

Также было бы желательно, если бы такой вторичный ускоритель мог быть выбран из одного класса химических соединений, и было бы желательно, чтобы за счет варьирования состава и химической структуры соединений, принадлежащих к этому классу, было возможно модулировать поведение вторичного ускорителя при вулканизации.

Более того, было бы желательно, если бы химическое соединение, используемое в качестве вторичного ускорителя, представляло собой природное соединение, и, если бы его производные могли быть получены за счет реакций с безвредными, нетоксичными реагентами природного происхождения, синтезированы с помощью простых реакций на простых установках с низкими производственными затратами.

И, наконец, было бы желательно, если бы эластомерная композиция могла быть использована в вариантах применения, которые требуют высоких динамических механических свойств, таких как свойства, необходимые в случае компаундов для шин.

Одной целью настоящего изобретения, таким образом, является разработка вулканизируемой эластомерной композиции, которая содержит химическое соединение, способное выполнять функцию вторичного ускорителя в процессах вулканизации, или которое способно ускорять реакцию вулканизации.

Другая цель настоящего изобретения состоит в получении вулканизируемой эластомерной композиции, не содержащей гуанидин или его производные.

Еще одна цель настоящего изобретения состоит в достижении эффективного диспергирования диоксида кремния в вулканизируемой эластомерной композиции, уменьшая вязкий компонент компаунда и, следовательно, его эффект Пейна.

Другая цель настоящего изобретения состоит в получении вулканизируемой эластомерной композиции, в которой химическое соединение, используемое в качестве вторичного ускорителя, мигрирует с трудом.

Другая цель настоящего изобретения состоит в четком определении класса химических соединений, которые могут быть использованы в качестве вторичных ускорителей вулканизируемой эластомерной композиции, которые могут менять свое поведение и поэтому могут оптимизировать свойства эластомерной композиции для вариантов применения, за счет модификации химической структуры соединений, принадлежащих к вышеупомянутому классу.

Еще одна цель настоящего изобретения состоит в идентификации природных химических соединений, которые могли бы выполнять функцию вторичных ускорителей вулканизируемой эластомерной композиции.

Другая цель настоящего изобретения состоит в том, чтобы иметь возможность получать химические соединения, принадлежащие к классу химических соединений, которые могут быть использованы в качестве вторичных ускорителей в вулканизируемых эластомерных компаундах, с помощью простых реакций, в которых используют реагенты, которые не являются ни токсичными, ни вредными, и по возможности имеют природное происхождение.

Еще одна цель настоящего изобретения состоит в получении эластомерных компаундов, которые могли бы найти применение там, где необходимы хорошие динамические механические свойства, такие как, свойства, требуемые в случае компаундов для шин.

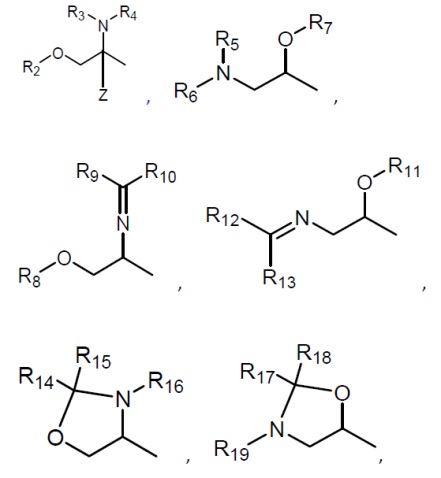

Эти и другие цели настоящего изобретения достигаются за счет использования вулканизируемой эластомерной композиции, содержащей, по меньшей мере, один диеновый эластомер, по меньшей мере, один усиливающий наполнитель, по меньшей мере, одну серную вулканизирующую систему, и, по меньшей мере, одно соединение формулы (I):

в которой

указанное соединение формулы (I) присутствует в количестве от 0,3 до 20 масс.ч. на 100 масс.ч. каучука, и в которой X выбирают из группы, состоящей из:

где

заместители R1, R2, R7, R8, R11, R16 и R19 независимо друг от друга выбирают из группы, включающей: атом водорода, линейный или разветвленный C1-C22-алкил, линейный или разветвленный C2-C22-алкенил или -алкинил, арил, линейный или разветвленный C1-C22-алкил-арил, линейный или разветвленный C2-C22-алкенил-арил, линейный или разветвленный C2-C22-алкенил-арил, линейный или разветвленный C2-C22-ацил-алкил, линейный или разветвленный C3-C22-ацил-алкенил или -ацил-алкинил, ацил-арил, ацил-алкиларил с линейным или разветвленным C2-C22-ацил-алкилом, ацил-алкенил-арил с линейным или разветвленным C3-C22-ацил-алкенилом, ацил-алкинил-арил с линейным или разветвленным C3-C22-ацил-алкинилом, гетероарил;

по меньшей мере, один из заместителей R3 и R4 и, по меньшей мере, один из заместителей R5 и R6 представляют собой атом водорода;

только один из заместителей R3 и R4 и только один из заместителей R5 и R6 могут представлять собой ацил, ацил-арил, ацил-алкиларил с линейным или разветвленным C2-C22-ацил-алкилом, ацил-алкенил-арил с линейным или разветвленным C3-C22-ацил-алкенилом, ацил-алкинил-арил с линейным или разветвленным C3-C22-ацил-алкинилом;

Z выбирают из группы, включающей: атом водорода, метил, этил, гидроксиметил;

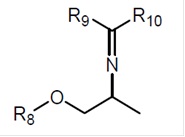

заместители R9 и R10 независимо друг от друга выбирают из группы, включающей: атом водорода, линейную или разветвленную C2-C22-алкенильную группу, линейную или разветвленную C2-C22-алкилиденовую группу, арильную группу, an алкиларильную группу с линейным или разветвленным C1-C22-алкилом, при условии, что:

- заместители R9 и R10 не являются одновременно атомами водорода;

или R9 и R10 могут образовывать кольцо, которое может содержать от 3 до 20 атомов и один или два гетероатома, выбираемых из O или N; при условии, что:

- когда указанное кольцо содержит указанные гетероатомы, общее число атомов в кольце равно 5 или 6;

- когда кольцо содержит 2 гетероатома, они могут находиться в положении 1,2 или 1,3, если положением 1 считать положение, которое находится наиболее близко к атому углерода иминной группы;

или заместители R9 и R10 могут образовывать полициклы, образованные рядом атомов углерода, число которых может находиться в интервале от 5 до 20, конденсированных или спиро-, с атомами в голове мостика или без них;

заместители R12 и R13 независимо друг от друга выбирают из группы, включающей: атом водорода, линейную или разветвленную C2-C22-алкенильную группу, линейную или разветвленную C2-C22-алкилиденовую группу, арильную группу, алкиларильную группу с линейным или разветвленным C1-C22-алкилом, при условии, что:

- заместители R12 и R13 не являются одновременно атомами водорода;

или R12 и R13 могут образовывать кольцо, которое может содержать от 3 до 20 атомов и один или два гетероатома, выбираемых из O или N; при условии, что:

- когда указанное кольцо содержит указанные гетероатомы, общее число атомов в кольце равно 5 или 6;

- когда кольцо содержит 2 гетероатома, они могут находиться в положении 1,2 или 1,3, если положением 1 считать положение, которое находится наиболее близко к иминной группе;

или заместители R12 и R13 могут образовывать полициклы, образованные рядом атомов углерода, число которых может находиться в интервале от 5 до 20, конденсированных или спиро-, с атомами в голове мостика или без;

заместители R14, R15, R17 и R18 независимо друг от друга выбирают из группы, включающей: атом водорода, линейный или разветвленный C1-C22-алкил, пока он не разветвлен на атоме C1, линейный или разветвленный C2-C22-алкенил или -алкинил, алкил-арил с C1-C22-алкилом, который может быть линейным или разветвленным, с арильной группой, не связанной непосредственно с оксазолидином, алкенил-арил с линейным или разветвленным C2-C22-алкенилом и арильной группой, не связанной непосредственно с оксазолидином, алкинил-арил с линейным или разветвленным C2-C22-алкинилом и арильной группой, не связанной непосредственно с оксазолидином, линейный или разветвленный C2-C22-ацил-алкил, линейный или разветвленный C3-C22-ацил-алкенил или ацил-алкинил;

или заместители R14, R15, R17 и R18 образуют циклы из 5 и 6 атомов углерода.

Предпочтительно эластомерная композиция в соответствии с настоящим изобретением содержит соединение формулы (I), в которой заместитель R1 представляет собой атом водорода.

Предпочтительно эластомерная композиция в соответствии с настоящим изобретением содержит соединение формулы (I), в которой X представляет собой формулу:

в которой:

заместитель R2 может быть выбран из группы, включающей: H, CH3, CH2(CH2)nCH3 с n между 0 и 16, предпочтительно между 0 и 9;

заместители R3 и R4 представляют собой атом водорода;

Z выбирают из группы, включающей: атом водорода, метил, этил, гидроксиметил;

даже более предпочтительно заместитель R2 представляет собой атом водорода;

или X представляет собой формулу:

в которой заместители R9 и R10 образуют конденсированные полициклы, образованные атомами углерода в количестве от 7 до 9,

и в которой заместитель R8 выбирают из группы, включающей: H, CH3, CH2(CH2)nCH3 с n между 0 и 16, предпочтительно между 0 и 9;

или в которой заместитель R9 представляет собой H, заместитель R10 представляет собой CH или CH-C6H5, и заместитель R8 выбирают из группы, включающей: H, CH3, CH2(CH2)nCH3 с n между 0 и 16, предпочтительно между 0 и 9;

или X представляет собой формулу:

в которой заместители R14 и R15 могут быть одинаковыми или могут отличаться друг от друга и выбраны из группы, включающей: CH3, CH2CH3, CH2CH2CH3, CH(CH3)2, CH2CH(CH3)2;

и в которой заместитель R16 выбирают из группы, включающей: H, CH3, CH2(CH2)nCH3 с n между 0 и 16, предпочтительно между 0 и 9.

Диеновый эластомер означает эластомер, который образован из мономера, содержащего две двойные связи. В частности, две двойные связи в мономере являются сопряженными. Полимер, который будет получен полимеризацией диенового мономера, содержащего две двойные связи, имеет двойные связи в главной полимерной цепочке, где главная полимерная цепочка означает наиболее длинную последовательность атомов углерода.

В соответствии с номенклатурой ИЮПАК (IUPAC) насыщенные или ненасыщенные алифатические циклические углеводороды, содержащие только два кольца, которые имеют два или больше общих атомов углерода, определяют, как конденсированные циклические соединения. Общий атом углерода между двумя кольцами образует точку слияния. Два конденсированных кольца имеют 2 общих атома углерода (то есть, две точки слияния), которые могут быть соединены вместе с помощью одного или нескольких атомов углерода, которые называют «атомами в голове мостика». Алифатические бициклические соединения, которые имеют только один общий, называют «спиранами». Атом углерода, который связывает два цикла, называют «спиро-атомом».

Еще одна цель настоящего изобретения состоит в разработке вторичного ускорителя для процессов вулканизации эластомерных композиций, содержащих, по меньшей мере, один диеновый эластомер, по меньшей мере, один усиливающий наполнитель, и, по меньшей мере, одну серную вулканизирующую систему.

Эта цель достигается при использовании в качестве ускорителя для вулканизации эластомерных композиций соединения формулы (I):

в которой X выбирают из группы, включающей:

где

заместители R1, R2, R7, R8, R11, R16 и R19 независимо друг от друга выбирают из группы, включающей: атом водорода, линейный или разветвленный C1-C22-алкил, линейный или разветвленный C2-C22-алкенил или -алкинил, арил, линейный или разветвленный C1-C22-алкил-арил, линейный или разветвленный C2-C22-алкенил-арил, линейный или разветвленный C2-C22-алкинил-арил, линейный или разветвленный C2-C22-ацил-алкил, линейный или разветвленный C3-C22-ацил-алкенил или -ацил-алкинил, ацил-арил, ацил-алкиларил с линейным или разветвленным C2-C22-ацил-алкилом, ацил-алкенил-арил с линейным или разветвленным C3-C22-ацил-алкенилом, ацил-алкинил-арил с линейным или разветвленным C3-C22-ацил-алкинилом, гетероарил;

по меньшей мере, один из заместителей R3 и R4 и, по меньшей мере, один из заместителей R5 и R6 представляют собой атом водорода;

только один из заместителей R3 и R4 и только один из заместителей R5 и R6 могут представлять собой ацил, ацил-арил, ацил-алкиларил с линейным или разветвленным C2-C22-ацил-алкилом, ацил-алкенил-арил с линейным или разветвленным C3-C22-ацил-алкенилом, ацил-алкинил-арил с линейным или разветвленным C3-C22-ацил-алкинилом;

Z выбирают из группы, включающей: атом водорода, метил, этил, гидроксиметил;

заместитель R9 и R10 независимо друг от друга выбирают из группы, включающей: атом водорода, линейную или разветвленную C2-C22-алкенильную группу, линейную или разветвленную C2-C22-алкилиденовую группу, арильную группу, алкиларильную группу с линейным или разветвленным C1-C22-алкилом, при условии, что:

- заместители R9 и R10 не являются одновременно атомами водорода;

или R9 и R10 могут образовывать кольцо, которое может содержать от 3 до 20 атомов и один или два гетероатома, выбираемых из O или N; при условии, что:

- когда указанное кольцо содержит указанные гетероатомы, общее число атомов в кольце равно 5 или 6;

- когда кольцо содержит 2 гетероатома, они могут находиться в положении 1,2 или 1,3, если положением 1 считать положение, которое находится наиболее близко к атому углерода иминной группы;

или заместители R9 и R10 могут образовывать полициклы, образованные рядом атомов углерода, число которых может находиться в интервале от 5 до 20, конденсированных или спиро-, с атомами в голове мостика или без них;

заместители R12 и R13 независимо друг от друга выбирают из группы, включающей: атом водорода, линейную или разветвленную C2-C22-алкенильную группу, линейную или разветвленную C2-C22-алкилиденовую группу, арильную группу, алкиларильную группу с линейным или разветвленным C1-C22-алкилом, при условии, что:

- заместители R12 и R13 не являются одновременно атомами водорода;

или R12 и R13 могут образовывать кольцо, которое может содержать от 3 до 20 атомов и один или два гетероатома, выбираемых из O или N; при условии, что:

- когда указанное кольцо содержит указанные гетероатомы, общее число атомов в кольце равно 5 или 6;

- когда кольцо содержит 2 гетероатома, они могут находиться в положении 1,2 или 1,3, если положением 1 считать положение, которое находится наиболее близко к атому углерода иминной группы;

или заместители R12 и R13 могут образовывать полициклы, образованные рядом атомов углерода, число которых может находиться в интервале от 5 до 20, конденсированных или спиро-, с атомами в голове мостика или без них;

заместители R14, R15, R17 и R18 независимо друг от друга выбирают из группы, включающей: атом водорода, линейный или разветвленный C1-C22-алкил, при условии, что он не разветвлен на атоме C1, линейный или разветвленный C2-C22-алкенил или -алкинил, алкиларил с C1-C22-алкилом, который может быть линейным или разветвленным, с арильной группой, не связанной непосредственно с оксазолидином, алкенил-арил с линейным или разветвленным C2-C22-алкенилом и арильной группой, не связанной непосредственно с оксазолидином, алкинил-арил с линейным или разветвленным C2-C22-алкинилом и арильной группой, не связанной непосредственно с оксазолидином, линейный или разветвленный C2-C22-ацил-алкил, линейный или разветвленный C3-C22-ацил-алкенил или -ацил-алкинил;

или заместители R14, R15, R17 и R18 образует циклы из 5 и 6 атомов углерода.

Предпочтительно заместитель R1 представляет собой атом водорода.

Предпочтительно X представляет собой формулу:

в которой

заместитель R2 может быть выбран из группы, включающей: H, CH3, CH2(CH2)nCH3 с n между 0 и 16, предпочтительно между 0 и 9;

заместители R3 и R4 представляют собой атом водорода;

Z выбирают из группы, включающей: атом водорода, метил, этил, гидроксиметил;

даже более предпочтительно заместитель R2 представляет собой атом водорода;

или X представляет собой формулу:

в которой

заместители R9 и R10 образует конденсированные полициклы, образованные рядом атомов углерода в количестве от 7 до 9;

и в которой заместитель R8 выбирают из группы, включающей: H, CH3, CH2(CH2)nCH3 с n между 0 и 16, предпочтительно между 0 и 9;

или в которой заместитель R9 представляет H, заместитель R10 представляет собой CH или CH-C6H5, и заместитель R8 выбирают из группы, включающей: H, CH3, CH2(CH2)nCH3 с n между 0 и 16, предпочтительно между 0 и 9;

или X представляет собой группу формулы:

в которой

заместители R14 и R15 могут быть одинаковыми или могут отличаться друг от друга и выбраны из группы, включающей: CH3, CH2CH3, CH2CH2CH3, CH(CH3)2, CH2CH(CH3)2,

и в которой заместитель R16 выбирают из группы, включающей: H, CH3, CH2(CH2)nCH3 с n между 0 и 16, предпочтительно между 0 и 9.

Еще одна цель настоящего изобретения состоит в разработке быстрого и эффективного способа вулканизации, отличающегося быстрой вулканизацией эластомерной композиции со временем подвулканизации, которое не является коротким.

Эта цель достигается с помощью способа вулканизации эластомерных композиций, включающего следующие стадии:

- смешения, по меньшей мере, одного диенового эластомера, по меньшей мере, одной вулканизирующей системы, содержащей серу, по меньшей мере, одного усиливающего наполнителя, по меньшей мере, одного ускорителя, выбираемого из группы, включающей тиазолы, сульфенамиды, ксантогенаты, в количестве между 0,1 и 10 масс.ч. на 100 масс.ч. каучука, предпочтительно в количестве между 0,5 и 5 масс.ч. на 100 масс.ч. каучука, и, по меньшей мере, одного ускорителя формулы (I), в котором указанное соединение формулы (I) присутствует в количестве от 0,3 до 20 масс.ч. на 100 масс.ч. каучука;

- нагревания смеси при давлении от 5×105 до 20×105 Па, предпочтительно от 13×105 до 18×105 Па, и при температуре между 120 и 200°C, предпочтительно между 140 и 180°C, в течение времени между 5 и 200 мин, предпочтительно между 10 и 40 мин.

В соответствии с настоящим описанием термин «масс.ч. на 100 масс.ч. каучука» указывает на массовые части данного компонента эластомерной композиции на 100 массовых частей эластомера.

Еще одна цель настоящего изобретения состоит в разработке шины для автомобильных колес, содержащей вулканизируемую эластомерную композицию в соответствии с настоящим изобретением.

Эта цель достигается с помощью шины, содержащей, по меньшей мере, один полуфабрикат, изготовленный из вулканизируемой эластомерной композиции, содержащей соединение формулы (I), как описано выше.

Предпочтительно в шине в соответствии с настоящим изобретением полуфабрикат представляет собой протектор шины.

Предпочтительно в шине в соответствии с настоящим изобретением полуфабрикат, содержащий вулканизируемую эластомерную композицию, содержит диоксид кремния.

Определение «первичный ускоритель» означает химическое соединение, которое повышает скорость вулканизации эластомерной композиции так, что получают степень поперечной сшивки, достаточную для свойств, требуемых для сшитой эластомерной композиции, за приемлемое с промышленной точки зрения время.

Термин «вторичный ускоритель» означает химическое соединение, которое значительно повышает скорость вулканизации эластомерной композиции, которая уже содержит «первичный ускоритель».

Предпочтительно диеновый эластомер в соответствии с настоящим изобретением может быть выбран из эластомеров, которые обычно используют в эластомерных композициях, сшитых с помощью серы. Такой диеновый эластомер содержит ненасыщенности в полимерной цепочке и имеет температуру стеклования (Tст), как правило, ниже 20°C, предпочтительно в интервале между 0 и -90°C. Такой диеновый эластомер может быть природного происхождения или может быть получен в реакторе для синтеза полимеров с использованием технологий, которые функционируют в растворе, или в эмульсии, или в газовой фазе. Мономеры, которые полимеризуют, представляют собой один или несколько сопряженных диолефинов, необязательно смешанных, по меньшей мере, с одним сомономером, выбираемым из моновиниларенов и/или полярных сомономеров, которые имеют от 8 до 20 атомов углерода. Сомономер, выбираемый из моновиниларенов и/или полярных сомономеров, которые имеют от 8 до 20 атомов углерода, предпочтительно присутствует в количестве не больше чем 60% масс.

Сопряженный диолефин имеет число атомов углерода между 4 и 12, предпочтительно между 4 и 8, и может быть выбран, например, из группы, состоящей из: 1,3-бутадиена, изопрена, 2,3-диметил-1,3-бутадиена, 1,3-пентадиена, 1,3-гексадиена, 3-бутил-1,3-октадиена, 2-фенил-1,3-бутадиена или их смесей. 1,3-Бутадиен и изопрен особенно предпочтительны.

Моновиниларены, которые необязательно могут быть использованы в качестве сомономеров, обычно содержат от 8 до 20, предпочтительно от 8 до 12 атомов углерода, и могут быть выбраны из: стирола, 1-винилнафталина, 2-винилнафталина, различных алкилов, циклоалкилов, арилов, алкиларилов или алкиларильных производных стирола, таких как, например, 1-метилстирол, 3-метилстирол, 4-пропилстирол, 4-циклогексилстирол, 4-додецил-стирол, 2-этил-4-бензилстирол, 4-п-толилстирол, 4-(4-фенил-бутил)стирол или их смеси. Из их числа предпочтительным является стирол.

Полярные сомономеры, которые необязательно могут быть использованы, выбирают, например, из: винилпиридинов, винилхинолина, акриловой кислоты и сложных эфиров акриловой кислоты, нитрилов или из смесей таких сомономеров. Примеры акриловых эфиров включают: метилакрилат, этилакрилат, метилметакрилат, этилметакрилат, акрилонитрил.

Предпочтительно диеновый эластомер в соответствии с настоящим изобретением выбирают из группы, включающей: поли-1,4-цис-изопрен, как натуральный каучук, так и синтетический полимер, поли-3,4-изопрен, полибутадиен (особенно полибутадиен с высоким содержанием 1,4-цис-звеньев), необязательно галогенированные изопрен/изобутеновые сополимеры, например, галогенированный бутилкаучук, в частности, хлорбутилкаучук и бромбутилкаучук, сополимеры 1,3-бутадиен/акрилонитрил, сополимеры стирол/1,3-бутадиен, сополимеры стирол/изопрен/1,3-бутадиен, сополимеры стирол/1,3-бутадиен/акрилонитрил или смеси этих полимеров.

Эластомерная композиция в соответствии с настоящим изобретением дополнительно может содержать, по меньшей мере, один эластомер из одного или нескольких моноолефинов. Моноолефины могут быть выбраны из этилена и 1-олефинов, которые содержат от 3 до 12 атомов углерода, таких как, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен или смеси таких моноолефинов. Эластомер из одного или нескольких моноолефинов может содержать диен, который обычно содержит от 4 до 20 атомов углерода и предпочтительно может быть выбран из 1,3-бутадиена, изопрена, 1,4-гексадиена, 1,4-циклогексадиена, 5-этилиден-2-норборнена, 5-метилен-2-норборнена, винилнорборнена или смесей таких диенов. Диен необязательно может быть галогенированным.

Среди эластомеров из одного или нескольких моноолефинов предпочтительны следующие: сополимеры этилен/пропилен (EPR) или сополимеры этилен/пропилен/диен (EPDM), полиизобутен.

Эластомерная композиция может содержать диеновый эластомер или эластомер на основе недиеновых мономеров, функционализированный с помощью реакции с подходящими агентами обрыва цепи или связующими агентами. В частности, диеновый эластомерный полимер может быть получен анионной полимеризацией, активируемой металлорганическим инициатором (особенно алкиллитием) и закончен при взаимодействии с подходящими агентами обрыва цепи или связующими агентами, такими как, например, эпоксиды, карбонильные соединения, например, циклогексанон и бензофенон, замещенные или незамещенные, имины, карбодиимиды, галогениды алкилолова, алкоксисиланы или арилоксисиланы.

Предпочтительно химическое соединение формулы (I) в соответствии с настоящим изобретением может быть добавлено к эластомерной композиций так, как оно есть, или нанесенным на подложку, такую как, например, диоксид кремния, оксид алюминия, углеродная сажа, или диспергированным в полимерной матрице с тем, чтобы оно могло быть получено в поделенной форме.

В соответствии с настоящим изобретением ускоритель может быть нанесен на инертную подложку с использованием методики, обычно используемой в каучуковой промышленности.

Например, может быть приготовлена суспензия, содержащая ускоритель, подложку и растворитель, который затем может быть удален путем упаривания при пониженном давлении. Такая методология может быть использована в лаборатории. Или может быть применен более обычный промышленный метод. Ускоритель и вещество, которое выполняет функцию подложки, подают в экструдер. Кроме того, чтобы стимулировать относительно гомогенное диспергирование, как известно, к смеси добавляют дисперсант, как правило, аморфный полимер.

Химическое соединение формулы (I) может быть коммерчески доступно, может быть выделено из природных источников или может быть синтезировано автономно. Например, 2-амино-1,3-пропандиол может быть закуплен, или синтезирован из глицерина, или может быть получен ферментацией из сахарного тростника.

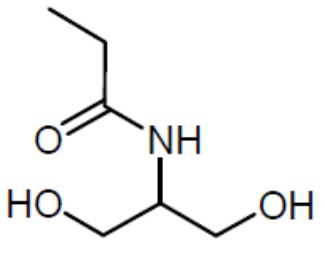

Соединения формулы (I), находящие применение в качестве ускорителей в эластомерной композиции в соответствии с изобретением, представляют собой:

2-амино-1,3-пропандиол, 3-амино-1,2-пропандиол, трис(гидроксиметил)аминометан, 2-амино-2-метил-1,3-пропандиол, 2-амино-2-этил-1,3-пропандиол и их амиды карбоновых кислот;

N-(1,3-дигидроксипропил)пропионамид, N-(1,3-дигидрокси-пропил)этанамид, N-(1,3-дигидроксипропил)бутанамид, N-(1,3-дигидроксипропил)пентанамид, N-(1,3-дигидроксипропил)гексанамид, N-(1,3-дигидроксипропил)гептанамид, N-(1,3-дигидроксипропил)-октанамид, N-(1,3-дигидроксипропил)нонанамид, N-(1,3-дигидрокси-пропил)деканамид, N-(1,3-дигидроксипропил)ундеканамид, N-(1,3-дигидроксипропил)додеканамид, N-(1,3-дигидроксипропил)стеарил-амид, 1,3-диметокси-2-пропанамин, 1,3-диэтокси-2-пропанамин;

2-(1-фенилэтилиденамино)пропан-1,3-диол, 2-(1-фенил-пропилиденамино)пропан-1,3-диол, 2-(1,7,7-триметилбицикло-[2.2.1]гептан-2-илиденамино)пропан-1,3-диол;

2-(3-(фенилаллилиден)амино)пропан-1,3-диол, (2,2-диметил-оксазолидин-4-ил)метанол, (2,2-диэтилоксазолидин-4-ил)метанол, (2,2-метилэтилоксазолидин-4-ил)метанол, (2,2-метилпропил-оксазолидин-4-ил)метанол, (2,2-метилизопропилоксазолидин-4-ил)-метанол, (2,2-метилбутилоксазолидин-4-ил)метанол, (2,2-метил-изобутилоксазолидин-4-ил)метанол, (2,2-дипропилоксазолидин-4-ил)метанол, (2,2-диизопропилоксазолидин-4-ил)метанол, (2-спиро-циклогексилоксазолидин-4-ил)метанол, (2,2-диметилоксазолидин-5-ил)метанол, (2,2-диэтилоксазолидин-5-ил)метанол, (2,2-метил-этилоксазолидин-5-ил)метанол, (2,2-метилпропилоксазолидин-5-ил)-метанол, (2,2-метилизопропилоксазолидин-5-ил)метанол, (2,2-метилбутилоксазолидин-5-ил)метанол, (2,2-метилизобутил-оксазолидин-5-ил)метанол, (2,2-дипропилоксазолидин-5-ил)метанол, (2,2-дизопропилоксазолидин-5-ил)метанол, (2-спиро-циклогексил-оксазолидин-5-ил)метанол.

В соответствии с предпочтительным применением химическое соединение формулы (I) предпочтительно присутствует в эластомерной композиции в количестве от 0,4 до 10 масс.ч. на 100 масс.ч. каучука, более предпочтительно от 0,5 до 5 масс.ч. на 100 масс.ч. каучука.

Эластомерная композиция в соответствии с настоящим изобретением не содержит дополнительные вторичные ускорители, отличные от соединения формулы (I), такие как, например, гуанидины, тиурамы, дитиокарбаматы, тиомочевины, аммонийные соли. В частности, эластомерная композиция свободна от дифенилгуанидина (ДФГ).

Эластомерную композицию вулканизируют системами на основе серы, обычно используемыми для диеновых эластомеров. Для этой цели серный вулканизирующий агент вводят в эластомерную композицию вместе с ускорителями. Вулканизирующий агент добавляют к эластомерной композиции после пластикации эластомеров и необязательного добавления усиливающих наполнителей (первая стадия смешения). Затем вулканизирующий агент добавляют на второй стадии или на последующей стадии (третьей стадии), после того, как были добавлены другие ингредиенты, типичные для эластомерной композиции. Более того, на стадии, на которой добавляют вулканизирующий агент и ускорители, температуру поддерживают ниже 120°C, предпочтительно ниже 100°C, чтобы исключить нежелательное явление преждевременной вулканизации. Вторичный ускоритель настоящего изобретения может быть добавлен к эластомерной композиции на любой из упомянутых стадий, предпочтительно на второй или на третьей стадии.

Вулканизирующий агент, который может быть использован успешно, представляет собой серу или молекулы, которые содержат серу, обычно называемые донорами серы, вместе с ускорителями и активаторами, известными специалисту в данной области техники. Сера может быть использована в ее орторомбической кристаллической форме или в виде полимерной серы. Предпочтительно сера может быть включена в количестве в интервале от 0,5 до 10 масс.ч. на 100 масс.ч. каучука, предпочтительно от 0,8 до 5 масс.ч. на 100 масс.ч. каучука, более предпочтительно от 1 до 3 масс.ч. на 100 масс.ч. каучука. Предпочтительно молекулы, содержащие серу, могут быть включены в количестве в интервале от 0,5 до 10 масс.ч. на 100 масс.ч. каучука, предпочтительно от 0,8 до 5 масс.ч. на 100 масс.ч. каучука, более предпочтительно от 1 до 3 масс.ч. на 100 масс.ч. каучука.

В соответствии с предпочтительным применением эластомерная композиция может содержать, по меньшей мере, один первичный ускоритель. Примеры указанного первичного ускорителя включают: тиазолы, например, 2-меркаптобензотиазол (MBT), цинковую соль 2-меркаптобензотиазола (ZMBT), 2-меркаптобензотиазолдисульфид (MBTS), 2,4-динитрофенилмеркаптобензотиазол; сульфенамиды, например, N-циклогексил-2-бензотиазолсульфенамид (CBS), N,N'-дициклогексил-2-бензотиазолсульфенамид (DCBS), N-трет-бутил-2-бензотиазилсульфенамид (TBBS), N-оксидиэтилен-2-бензотиазил-сульфенамид (OBS); ксантогенаты, например, изопропилксантогенат цинка (ZIX), бутилксантогенат цинка (ZBX), изопропилксантогенат натрия (NaIX), дисульфид дибутилксантогената (DBX); или их смеси. Предпочтительно используют сульфенамиды, и более предпочтительно используют N-циклогексил-2-бензотиазил-сульфенамид (CBS) и N-трет-бутил-2-бензотиазилсульфенамид (TBBS).

Предпочтительно первичный ускоритель присутствует в эластомерной композиции в количестве от 0,1 до 10 масс.ч. на 100 масс.ч. каучука, предпочтительно от 0,5 до 5 масс.ч. на 100 масс.ч. каучука.

Более того, эластомерная композиция в соответствии с настоящим изобретением может преимущественно содержать усиливающий наполнитель. Указанный усиливающий наполнитель может быть выбран из усиливающих наполнителей, обычно используемых в случае сшитых эластомерных изделий, таких как, например, углеродная сажа, диоксид кремния, оксид алюминия, алюмосиликаты, карбонат кальция, каолин или смеси таких наполнителей. Предпочтительно указанный усиливающий наполнитель представляет собой углеродную сажу или диоксид кремния.

Типы углеродной сажи, которые могут быть использованы в соответствии с настоящим изобретением, могут быть выбраны из типов углеродной сажи, которые имеют площадь поверхности не меньше чем 20 м2/г, предпочтительно не меньше чем 40 м2/г, определенную с помощью метода поглощения азота, называемого методом БЭТ (BET method) (Брунауэр/Эммет/Теллер), проводимого по методу стандарта ISO 5794/1. Другим методом определения площади поверхности является метод адсорбции н-гексадецилтриметил-аммонийбромида (CTAB), описанный в стандарте ISO 6810.

Диоксид кремния, используемый в соответствии с настоящим изобретением, может быть пирогенетическим или предпочтительно осажденным с площадью поверхности по БЭТ между 50 и 500 м2/г, предпочтительно между 70 и 200 м2/г.

Усиливающий наполнитель присутствует в эластомерной композиции в соответствии с настоящим изобретением в количестве между 0,1 и 200 масс.ч. на 100 масс.ч. каучука, предпочтительно между 10 и 170 масс.ч. на 100 масс.ч. каучука.

усиливающий наполнитель также может быть выбран из наполнителей, обычно определяемых как нанонаполнители, то есть, из наполнителей, которые имеют, по меньшей мере, один размер ниже 100 нанометров. Примерами таких нанонаполнителей являются слоистые неорганические соединения. Такие слоистые неорганические соединения могут быть выбраны из так называемых катионных слоистых силикатов, таких как смектиты. Примеры смектитов включают монтмориллонит, бейделит, гекторит, сапонит, сауконит, вермикулит, галлаузит, серицит и их смеси. Особенно предпочтительным является монтмориллонит.

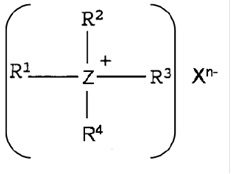

Чтобы сделать такие катионные слоистые силикаты совместимыми с гидрофобными полимерными матрицами, обычно слоистый силикат модифицируют с помощью органофильной аммониевой или фосфониевой соли, которая имеет следующую структурную формулу:

где

Z представляет собой N или Р;

заместители R1, R2, R3 и R4, которые могут быть одинаковыми или разными, представляют собой предпочтительно C1-C22-алкил, линейный или разветвленный C2-C22-алкенил или -алкинил, арил, C1-C22-алкиларил, линейный или разветвленный C2-C22-алкенил-арил, C2-C22-алкинил-арил, гетероарил;

Xn- представляет собой анион, такой как хлорид, сульфат или фосфат;

n представляет собой целое число, равное 1, 2 или 3.

Слоистые неорганические соединения могут быть выбраны из так называемых анионных неорганических соединений, таких как гидротальциты.

Чтобы сделать такие анионные слоистые неорганические соединения совместимыми с гидрофобной полимерной матрицей, обычно слоистый силикат модифицируют с помощью органофильного аниона, выбираемого, например, из насыщенных или ненасыщенных жирных кислот, которые содержат от 8 до 18 атомов углерода, таких как, например, стеариновая кислота. Анионный слоистый силикат также может быть модифицирован с помощью таких соединений, как моно- или ди-дикислота, которая содержит атомы серы или серосодержащие функциональные группы, которые способны вступать в реакцию во время реакции вулканизации. Примеры таких соединений включают меркаптопропионовую кислоту, меркапто-ундекановую кислоту, тиодипропионовую кислоту.

Примерами нанонаполнителей также являются аллотропы углерода, такие как: фуллерен, графит, графиты с числом уложенных стопкой слоев меньше чем 300, предпочтительно меньше чем 100, предпочтительно меньше чем 10, или одностеночные, двухстеночные и многостеночные углеродные нанотрубки.

Когда в эластомерной композиции находится силикат в качестве усиливающего наполнителя и таким силикатом может быть диоксид кремния или нанонаполнитель, такой как слоистый силикат, эластомерная композиция преимущественно может включать в свой состав связующий агент, способный связывать диоксид кремния с ненасыщенными эластомерами во время реакции поперечной сшивки.

Связующие агенты, которые обычно используют, представляют собой связующие агенты на основе силана, которые могут быть описаны приведенной ниже формулой:

(R)3Si-CnH2n-X,

в которой:

- группы R, которые могут быть одинаковыми или разными, могут быть выбраны из алкила, алкокси- или арилокси-групп, или из атомов галогена, при условии, что, по меньшей мере, одна группа R представляет собой алкокси- или арилокси-группу;

- n представляет собой целое число от 1 до 6 включительно.

- X представляет собой группу, выбираемую из нитрозо-, меркапто-, аминогруппы, эпоксида, винила, имида, хлора, группы -(S)mCnH2n-Si-(R)3, в которой m и n представляют собой целые числа от 1 до 6 включительно, и группы R имеют значения, описанные выше.

Из числа связующих агентов бис(3-триэтоксисилилпропил)-тетрасульфид и бис(3-триэтоксисилилпропил)дисульфид являются особенно предпочтительными. Такие связующие агенты могут быть использованы как они есть или смешанными с подходящим инертным наполнителем (например, с углеродной сажей), чтобы облегчить введение в эластомерную композицию.

Эластомерная композиция также может содержать активатор. Активаторы, которые являются особенно эффективными, представляют собой соединения цинка, в частности ZnO, ZnCO3, цинковые соли насыщенных и ненасыщенных жирных кислот, которые содержат от 8 до 18 атомов углерода, такие как, например, стеарат цинка. Такие соли жирных кислот предпочтительно получают in situ в эластомерной композиции, начиная от ZnO и жирных кислот, например, стеариновой кислоты. Эластомерная композиция также может содержать другие добавки, обычно используемые для придания эластомерной композиции свойств, необходимых для конкретных вариантов применения, для которых эластомерная композиция предназначена. Например, могут быть добавлены следующие добавки: антиоксиданты, противостарители, пластификаторы, адгезивы, антиозонанты, смолы для модификации динамических механических свойств, волокна или смеси из некоторых или из всех таких ингредиентов.

В частности, с целью улучшения перерабатываемости может быть использован пластификатор, который выбирают из минеральных масел, растительных масел, синтетических масел или их смесей. Количество пластификатора может составлять от 2 до 100 масс.ч. на 100 масс.ч. каучука, предпочтительно от 5 до 50 масс.ч. на 100 масс.ч. каучука.

Эластомерная композиция в соответствии с настоящим изобретением может быть получена путем смешения компонентов с использованием технических приемов смешения, известных в данной области техники. Например, смешение может быть проведено с использованием открытого смесителя с вальцами, также называемых каландрами, или закрытого резиносмесителя типа смесителя с тангенциальными роторами (Бенбери) или с взаимозацепляющимися роторами (Intermix). Или может быть использован двухшнековый экструдер с вращающимися в одну сторону шнеками. Также может быть использован статический смеситель. В контексте способа также могут быть использован одношнековый экструдер или двухшнековый экструдер со встречным вращением шнеков.

Компаунд в соответствии с настоящим изобретением будет лучше представлен с помощью примеров, приведенных в данном документе, которые иллюстрируют рабочие стадии способа получения соединения формулы (I) и ускорителя вулканизации в соответствии с настоящим изобретением.

Характерные признаки и преимущества станут более очевидны из описания вариантов осуществления, которые являются предпочтительными, но не исключительными, в соответствии с настоящим изобретением, проиллюстрированном в качестве примеров на прилагаемых чертежах, на которых:

ФИГ. 1 показывает кривую вулканизации для эластомерных композиций из примеров 8, 9, 10 в таблице 1;

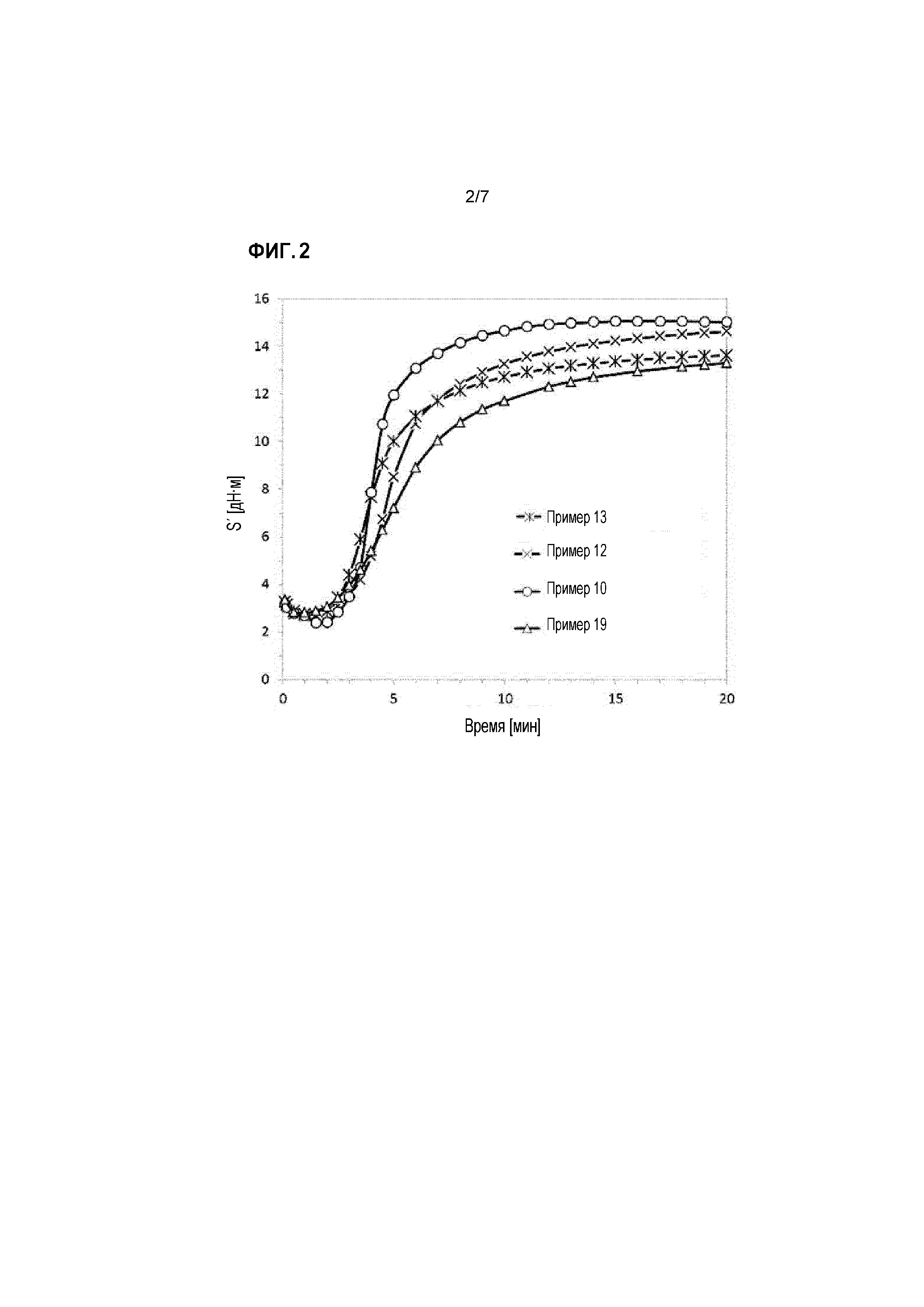

ФИГ. 2 показывает кривую вулканизации для эластомерных композиций из примеров 8, 9, 11, 12 в таблице 1;

ФИГ. 3 показывает кривую вулканизации для эластомерных композиций из примеров 8, 9, 13, 14, 15 в таблице 1;

ФИГ. 4 показывает динамический модуль упругости G' как функцию амплитуды напряжения для эластомерных композиций из примеров 8, 9, 10 в таблице 1;

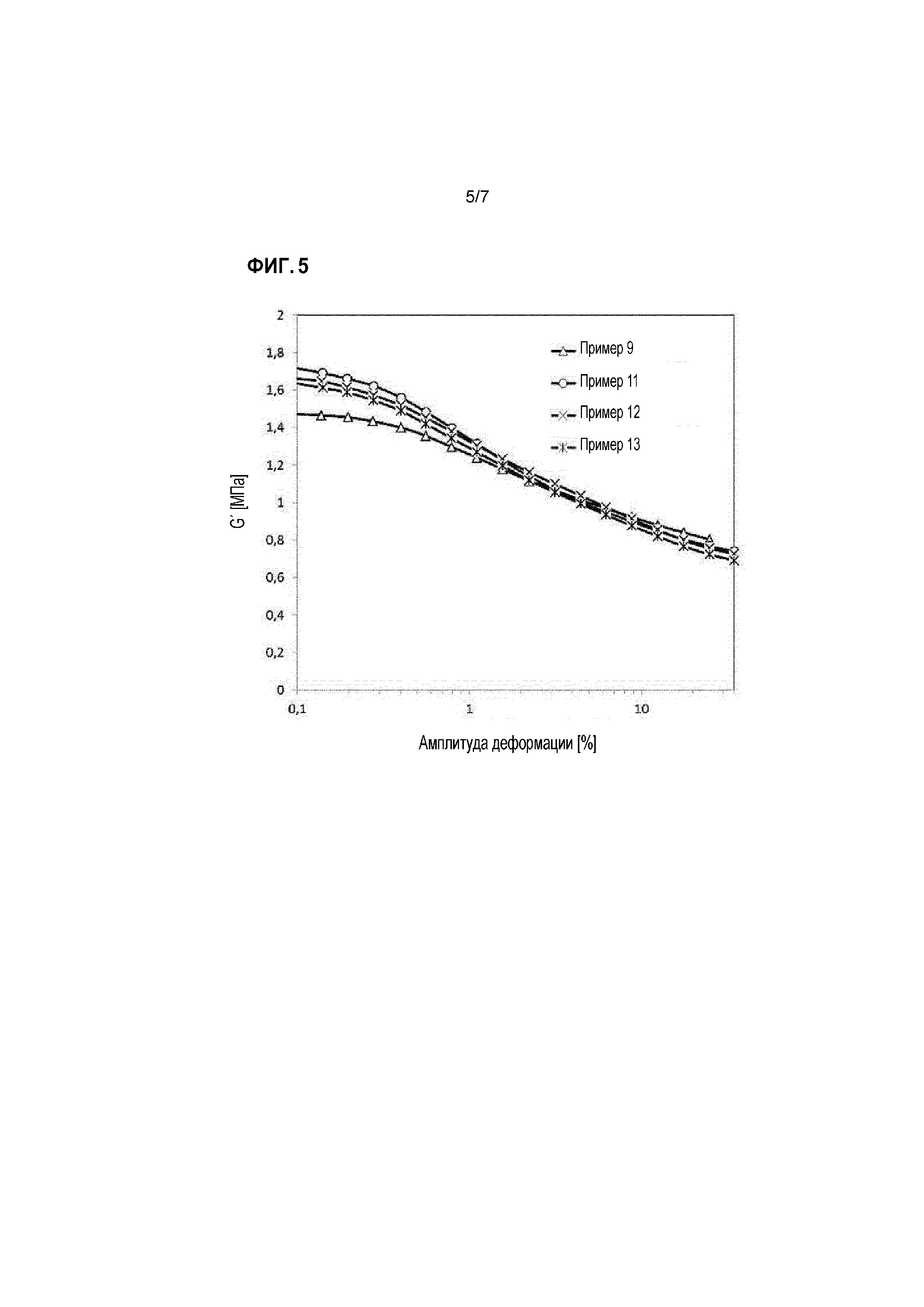

ФИГ. 5 показывает динамический модуль упругости G' как функцию амплитуды напряжения для эластомерных композиций из примеров 8, 9, 11, 12 в таблице 1;

ФИГ. 6 показывает динамический модуль упругости G' как функцию амплитуды напряжения для эластомерных композиций из примеров 8, 9, 13, 14, 15 в таблице 1;

ФИГ. 7 схематично показывает часть шины для автомобильных колес.

Вулканизируемая эластомерная композиция в соответствии с изобретением может быть успешно использована при производстве шин для автомобильных колес. Применительно к настоящему изобретению «шина» означает готовую покрышку (то есть, сформованную и вулканизированную покрышку) или сырую покрышку (то есть, сборку полуфабрикатов в сыром состоянии, которая в конце стадии монтажа подготовлена для стадии формования и вулканизации). В частности, вулканизируемая эластомерная композиция в соответствии с изобретением может быть использована для приготовления одного или нескольких полуфабрикатов, которые монтируют в сырую автомобильную покрышку, например, протектора шины, боковин, необязательного подушечного слоя резины, бортовых ленточек шины или эластомерных наполнителей, каркаса, ремней и т.д. В конце монтажа сырую покрышку, содержащую один или несколько полуфабрикатов, созданных с использованием эластомерной композиции в соответствии с изобретением, формуют и вулканизируют с получением готовой покрышки.

В особенно предпочтительном варианте осуществления вулканизируемая эластомерная композиция в соответствии с изобретением может быть использована для изготовления протектора шины и особенно, когда эластомерная композиция содержит кремнийоксидный усиливающий наполнитель.

Что касается ФИГ. 7, то с целью упрощения показана только одна часть шины, причем остальная часть, которая не показана, идентична и расположена симметрично относительно радиального направления.

Позиция 1 на ФИГ. 7 указывает на шину для автомобильных колес, которая обычно содержит каркасную структуру 2, включающую, по меньшей мере, один каркасный слой 3, имеющий соответственно противоположные наружные кромки, втянутые в соответствующие кольцевые крепежные структуры 4, необязательно вместе с эластомерными вкладышами 4a, объединенными в зонах 5, обычно идентифицируемых под названием «борта».

Каркасная структура 2 находится в соединении с брекерной структурой 6, содержащей один или несколько брекерных слоев 6a, 6b, расположенных в радиальной суперпозиции относительно друг друга и относительно слоя каркаса 3, имеющего армирующие корды, как правило, металлические. Такие армирующие корды могут иметь пересекающуюся ориентацию относительно окружного направления выработки шины 1. «Окружное» направление означает направление, как правило, в направлении вращения шины или в ином случае немного под наклоном относительно направления вращения шины.

Протектор шины 7, выполненный из эластомерного компаунда, подобно другим полуфабрикатным составляющим шины 1, наносят в радиально наружном положении к брекерной структуре 6.

На боковые поверхности каркасной структуры 2, каждая из которых простирается от боковых кромок протектора шины 7 до заподлицо относительно кольцевой структуры для закрепления бортов 5, кроме того, соответствующие боковины 8, выполненные из эластомерного компаунда, наносят в аксиально наружном положении.

Радиально внутренняя поверхность шины 1 ко всему прочему предпочтительно покрыта с внутренней стороны слоем эластомерного материала, который является по существу воздухонепроницаемым, так называемым вкладышем 9.

Брекерная структура 6 дополнительно содержит, по меньшей мере, один радиально наружный армирующий слой 6c относительно брекерных слоев 6a, 6b. Радиально наружный армирующий слой 6с включает текстильные или металлические корды, расположенные по существу под нулевым углом относительно направления окружной выработки шины и заделанные в эластичный материал. Предпочтительно корды размещают по существу параллельно и бок о бок так, чтобы сформировать множество витков. Такие витки по существу ориентированы в окружном направлении (как правило, под углом между 0 и 5°), причем это направление обычно называют направлением «ноль-градусов» по отношению к его расположению относительно экваториальной плоскости X-X шины. «Экваториальная плоскость» шины означает плоскость, перпендикулярную оси вращения шины, которая делит шину на две симметричные одинаковые части.

Монтаж шины 1, которая описана выше, проводят путем сборки соответствующих полуфабрикатов на монтажном барабане, который не показан, с помощью, по меньшей мере, одного сборочного приспособления.

По меньшей мере, часть компонентов, предназначенных для формирования каркасной структуры 2 шины 1, монтируют и/или собирают на монтажном барабане. Более конкретно, монтажный барабан предназначен для приема в первую очередь необязательного вкладыша 9 и затем каркасного слоя 3. Затем приспособления, которые не показаны, вводят в зацепление коаксиально вокруг каждой из наружных кромок одну из круговых крепежных структур 4, размещают на наружном рукаве, состоящем из брекерной структуры 6 и протектора шины 7, в положении, коаксиально центрированном вокруг цилиндрического рукава каркаса, и формируют рукав каркаса в соответствии с тороидальной конфигурацией путем растягивания радиально каркасного слоя 3, чтобы гарантировать, что он нанесен напротив радиально внутренней поверхности наружного рукава.

После монтажа сырой шины 1 проводят обработку формованием и вулканизацией, которые предназначены для обеспечения структурной стабилизации шины 1 за счет поперечного связывания эластомерных компаундов, а также для выдавливания желаемого рисунка протектора на протекторе шины 7 и отпечатывания необязательных отличительных графических символов на боковинах 8.

Испытания, проводимые во время производства, сшивки и описания характеристик эластомерных композиций, представлены ниже.

Испытания при производстве компаундов

Производство компаундов в таблице 1 и таблице 6.

Процесс производства проводят в закрытом резиносмесителе типа Brabender® с камерой смешения, имеющей объем, равный 50 мл. Степень заполнения камеры смешения поддерживают при 80%. Каучук подают в смеситель и пластицируют при 90°C в течение 1 мин с помощью роторов, вращающихся при 30 об/мин. Затем добавляют наполнитель вместе с силаном, стеариновой кислотой и маслом, и композитный материал перемешивают 4 мин, выгружая его в конце этого периода при температуре 135°C. Через 16 час такой композитный материал подают в закрытый резиносмеситель и перемешивают при 60°C в течение 1 мин с помощью роторов, вращающихся при 30 об/мин. Затем добавляют ZnO и 6PPD, перемешивая еще 2 мин и выгружая композитный материал при 120°C. Конечную стадию проводят путем загрузки в закрытый резиносмеситель серы и ускорителей, содержащих серу и свободных от серы. Композит выгружают при 90°C после перемешивания, длящегося 2 мин. Композит в конечном итоге гомогенизируют путем смешения на вальцовом смесителе, поддерживаемом при 50°C, причем один валок вращается при 38 об/мин, а другой валок вращается при 30 об/мин, с зазором между вальцами 1 см.

Производство компаунда в таблице 9

Смешение проводят на трех стадиях с использованием закрытого резиносмесителя с тангенциальными роторами (Pomini PL 1.6): полимеры, наполнители, силан, стеариновую кислоту, воск, масло, смолу и TMQ вводят на первой стадии; после перемешивания 4-5 мин по достижении температуры 135±5°C композицию выгружают.

Через 12-24 час проводят вторую стадию с использованием того же смесителя. Вводят ZnO, 6-PPD и вторичные ускорители в соответствии с изобретением. Смешение продолжают приблизительно 3 мин, пока не будет достигнута температура 125±5°C, когда композицию выгружают.

Через 12-24 час на третьей стадии, проводимой с использованием того же смесителя, вводят TBBS, ДФГ, PVI и серу. Перемешивание занимает приблизительно 2 мин, пока не будет достигнута температура 95±5°C, когда композицию выгружают.

Производство компаунда в таблице 14

Смешение проводят на трех стадиях с использованием закрытого резиносмесителя с тангенциальными роторами (Pomini PL 1.6): полимеры, наполнители, силан, стеариновую кислоту и воск вводят на первой стадии; после смешения 4-5 мин по достижении температуры 150±5°C композицию выгружают.

Через 12-24 час на второй стадии, проводимой в том же самом смесителе, вводят ZnO, TMQ, 6-PPD, ДФГ и вторичные ускорители в соответствии с изобретением. Перемешивание продолжают приблизительно 3 мин, пока не будет достигнута температура 125±5°C, когда композицию выгружают.

Через 12-24 час на третьей стадии, проводимой в том же самом смесителе, вводят CBS, PVI и серу. Перемешивание занимает приблизительно 2 мин, пока не будет достигнута температура 95±5°C, когда композицию выгружают.

Оценка образования поперечных связей

Как описано выше, чтобы сделать возможным явление энтропийной упругости, эластомер должен быть сшит, то есть, должны быть введены связи между полимерными цепочками. В большинстве областей применения такие связи являются по природе ковалентными. Чтобы образовать такие связи, по меньшей мере, один ингредиент, который реагирует с полимерной цепочкой, добавляют к эластомерной композиции. Одним примером такого ингредиента является пероксид, который реагирует как с насыщенными, так и с ненасыщенными полимерными цепочками. В большинстве эластомерных компаундов добавляют серу вместе с первичными ускорителями и активаторами. Сшивающий ингредиент смешивают с эластомерной матрицей, как правило, наполненной усиливающим наполнителем, при низкой температуре. Затем проводят реакцию поперечной сшивки при высокой температуре, как правило, между 150 и 180°C. Когда сшивку проводят серой и серосодержащими ингредиентами, ее называют вулканизацией. При проведении испытания измеряют момент силы, необходимый, чтобы дать возможность диску вращаться в каучуке при конкретной температуре в течение некоторого промежутка времени. Этот момент называют крутящим моментом. Значения крутящего момента устанавливают в качестве значений модуля. Во время испытания при удерживании образца в приборе происходит постепенное повышение модуля. Получают кривую модуля как функцию времени. На основании такой кривой получают следующие параметры: ML=минимальное значение модуля, которое дает представление о вязкости компаунда, MH=максимальное значение модуля, которое указывает на максимальное значение модуля, достигаемое кривой вулканизации, ts1=время, требуемое для повышения крутящего момента на 1 дН.м, t90=время, требуемое для достижения значения модуля, равного 90% от максимального значения модуля.

Сшивка. Данные, приведенные в таблице 2 и в таблице 7.

Сшивку проводят с использованием реометра Monsanto RPA 2000 при 170°C в течение 20 мин при частоте 1,667 Гц и угле 6,98% (0,5 рад).

Сшивка. Данные, приведенные в таблице 10 и таблице 16

Сшивку проводят в соответствии со стандартом ISO 6502 с использованием реометра типа Alpha Technologies MDR2000. Испытания проводят при 170°C в течение 20 мин при частоте колебаний 1,66 Гц (100 колебаний в минуту) и амплитуде колебаний±0,5°, измеряя время, требуемое для достижения повышения на две реометрические единицы (TS2), и время, требуемое для достижения соответственно 30% (T30) и 90% (T90) от конечного значения крутящего момента (Mf). Также измеряют максимальное значение крутящего момента MH и минимальное значение крутящего момента ML.