Трубка, изготовленная в виде композитной пленочной структуры, полая структура, содержащая трубку, способ изготовления трубки и полой структуры - RU2742182C1

Код документа: RU2742182C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к гибкой трубчатой структуре, которую далее в настоящем документе называют трубкой.

[0002] Более конкретно, настоящее изобретение относится к гибкой трубке для применения для изготовления полой структуры, включающей внутреннюю часть, образованную трубкой, и армированную волокном наружную часть конструкции, которая составляет одно целое со внутренней частью. Настоящее изобретение также относится к полой структуре, изготовленной с применением такой трубки. Кроме того, настоящее изобретение относится к способам изготовления трубки, а также полой структуры.

[0003] Трубка в соответствии с настоящим изобретением была разработана, в частности, хотя и не исключительно, для применения для изготовления удлиненных полых структур композитной конструкции, включая трубчатые структуры в форме труб, трубчатые элементы, такие как трубопроводы и трубки, трубчатые структурные элементы, такие как полые валы, балки и колонны, полые тела, такие как резервуары, корпусные конструкции, включая такие конструкции для воздушных судов, и другие полые элементы композитной конструкции.

УРОВЕНЬ ТЕХНИКИ

[0004] Приведенное ниже описание уровня техники предназначено только для облегчения понимания настоящего изобретения. Указанное описание не является подтверждением или признанием того, что любой из указанных материалов является или являлся частью общеизвестного уровня техники по состоянию на дату приоритета заявки.

Трубка в соответствии с настоящим особенно применима для изготовления удлиненной полой структуры, такой как труба, как описано и проиллюстрировано настоящим заявителем в международной заявке на патент № PCT/AU2011/001401, содержание которой включено в настоящую заявку посредством ссылки. Соответственно, настоящее изобретение в первую очередь будет обсуждаться в отношении трубки для применения для изготовления такой удлиненной полой структуры. Тем не менее, следует понимать, что настоящее изобретение может подходить для изготовления различных других полых тел, включая, например, трубы, трубопроводы, трубки и другие трубчатые элементы, трубчатые структурные элементы, такие как валы, балки и колонны, полые тела, такие как резервуары, корпусные конструкции, включая такие конструкции для воздушных судов, и другие полые элементы композитной конструкции.

Международная заявка на патент № PCT/AU2011/001401 относится к удлиненной полой структуре в форме трубчатого элемента, выполненного в виде трубы, и к способу изготовления трубы в непрерывном режиме.

Труба имеет композитную конструкцию, включающую радиальную внутреннюю часть и радиальную наружную часть, при этом две части объединены с обеспечением цельной структуры трубчатой стенки. Внутренняя часть выполнена в виде внутренней трубки, изготовленной из внутренней облицовки, со слоем абсорбирующего смолу материала, прикрепленного к одной из ее сторон. Другая сторона внутренней облицовки образует внутреннюю поверхность трубы. Как правило, облицовка обеспечивает высокоглянцевую поверхность на внутренней стороне. Внутренняя облицовка может содержать, например, полиуретан, полиэтилен или любой другой упругий гибкий материал, который предпочтительно также непроницаем для воздуха и также совместим с текучей средой, которую будут транспортировать внутри трубы. Абсорбирующий смолу слой может содержать, например, войлок или флок.

Внутренняя трубка изготовлена из полоски материала, из которой получают внутреннюю облицовку путем сворачивания полоски в продольном направлении в трубчатую конфигурацию.

Наружная часть изготовлена в виде наружной трубки из армированной волокном композитной конструкции, окруженной гибкой наружной обшивкой. Более конкретно, наружная трубка включает армирующий материал, пропитанным смолистым связующим. Гибкая наружная обшивка установлена вокруг наружной трубки для содержания смолистого связующего и может оставаться на месте и в конечном итоге образовывать неотъемлемую часть трубы или может быть впоследствии удалена после выполнения своей задачи.

Смолистый материал, который обеспечивает наличие смолистого связующего, может быть любого подходящего типа; особенно подходящий смолистый материал может включать системы на основе термореактивной смолы, такой как эпоксивинилэфирная смола или другая подходящая смола, и термопластичной смолы.

Армирующий материал может содержать один или более слоев армирующей ткани, при этом каждый из слоев выполнен в виде кольцевого элемента, расположенного вокруг внутренней трубки. Армирующая ткань может включать армирующую ткань, которая содержит армирующие волокна, имеющие квадраксиальную ориентацию волокон. Армирующие волокна могут включать стекловолокно. Квадраксиальная ориентация волокон придает трубе необходимые свойства сопротивления кольцевому и осевому напряжению.

Изготовление внутренней трубки из полоски материала, который сворачивают в продольном направлении в трубчатую конфигурацию, не способствует в частности экономически эффективному производству в больших масштабах. Кроме того, при такой конструкции внутренняя трубка может быть подвержена утечкам в продольном соединении, а также точечным дефектам из-за однослойной конструкции.

С учетом описанного выше было разработано настоящее изобретение.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0005] В соответствии с первым аспектом настоящего изобретения предложена трубка, изготовленная в виде композитной пленочной структуры, полученной путем совместной экструзии, содержащей множество слоев, при этом множество слоев включает внутренний слой, образующий внутреннюю поверхность трубки, наружный слой, образующий наружную поверхность трубки для связывания со связующим, и по меньшей мере один промежуточный слой между внутренним и наружным слоями, при этом промежуточный слой выполнен из материала, совместимого с двумя смежными слоями, между которыми указанный слой расположен.

[0006] Трубка может быть изготовлена в виде композитной пленочной структуры, полученной путем совместной экструзии, в процессе экструзии многослойной пленки с раздувом (также известном как процесс экструзии трубчатой пленки).

[0007] Трубка может содержать три слоя, при этом между внутренним и наружным слоями находится один промежуточный слой. Тем не менее, может быть более одного промежуточного слоя. В одном из вариантов реализации имеется три слоя, хотя вероятно, что будут присутствовать по меньшей мере пять слоев и возможно от девяти до 11 слоев. Также предусмотрено наличие более 11 слоев.

[0008] Между слоями или между по меньшей мере некоторыми из слоев может присутствовать адгезив.

[0009] Полагают, что в случае многослойной конструкции трубки она менее подвержена утечкам через точечные дефекты в слоях. В случае наличия точечного дефекта в одном из слоев маловероятно, что точечный дефект совпадает с точечными дефектами в смежных слоях для обеспечения пути утечки через стенку трубки.

[0010] Внутренний слой предпочтительно содержит материал, совместимый с предполагаемым применением трубки. Например, если предполагаемое применение трубки представляет собой использование радиальной внутренней части трубы композитной конструкции для транспортировки текучей среды (газа, жидкости или другого текучего материала, такого как суспензия), внутренний слой предпочтительно должен представлять собой материал, совместимый с текучей средой. Это может потребовать того, чтобы внутренний слой образовывал стенку трубки, которая имеет (но не ограничивается ими) одну или более из следующих характеристик: непроницаемость для текучей среды, непроницаемость для газа или газов, химическая устойчивость к воздействию текучей среды, относительно низкое сопротивление потоку текучей среды, стойкость к коррозии, стойкость к истиранию и износу и стойкость к разрывов или задиров.

[0011] В одном из вариантов реализации внутренний слой может включать термопластичный полиуретан (ТПУ) или материал на основе полиэфира для обеспечения превосходной стойкости к гидролизу. Как будет понятно специалисту в данной области техники, для внутреннего слоя также можно применять другие подходящие материалы, такие как, например, этиленвиниловый спирт (EVOH) или полиэтилен (ПЭ, ЛПЭВД или ПЭНД).

[0012] Наружный слой предпочтительно содержит материал, совместимый со связующим. Например, связующее в форме термореактивной смолы.

[0013] В одном из вариантов реализации наружный слой может включать пластик, такой как поливинилхлорид/винил (ПВХ) или некоторые акриловые сополимеры, винил или сополимеры винила.

[0014] Наружный слой, содержащий термопластичный каучук (например, термопластичный эластомер (ТПЭ)), является предпочтительным, поскольку указанный слой является гибким и относительно легко истирается, и особенно подходит в тех случаях, когда смола содержит винилэфирную смолу, поскольку смола может химически "вклиниваться" в каучуковую часть термопласта. Указанный слой также подходит для ТПУ на основе полиэфира, когда полиэфир совместим с матрицей ПВХ и винилэфирной смолы.

[0015] Как будет понятно специалисту в данной области техники, для наружного слоя также можно применять другие подходящие материалы.

[0016] Промежуточный слой может содержать сополимер, подходящий для связывания с двумя смежными слоями. Это может включать применение промежуточного материала, такого как адгезив, который совместим с промежуточным слоем и соответствующим смежным слоем с образованием таким образом связи между ними.

[0017] Когда внутренний слой содержит ТПУ, а наружный слой содержит винил или сополимер винила, два слоя могут быть недостаточно совместимы для обеспечения образования цельной структуры, которая может быть подвергнута экструзии, и, следовательно, может потребоваться промежуточная среда, состоящая из промежуточного (ых) слоя(ев), для обеспечения связи между двумя слоями. В этом случае, промежуточный слой взаимодействует со внутренним и наружным слоями с обеспечением цельной структуры, которая образует трубку.

[0018] Промежуточный слой может содержать, например, смесь термопластичных полиуретанов (ТПУ), такую как смесь простого эфира и сложного эфира. Как будет понятно специалисту в данной области техники, для промежуточного слоя также можно применять другие подходящие материалы. Как будет понятно специалисту в данной области техники, количество и характеристики каждого из адгезивов для связывания смежных слоев будут подобраны в соответствии с предполагаемым применением.

[0019] Наружная поверхность трубки может быть обработана или модифицирована для облегчения связывания с веществом, таким как связующее.

[0020] Обработка может включать модификацию поверхности. Например, обработка может включать обработку коронным разрядом с применением низкотемпературной плазмы коронного разряда для изменения свойств наружной поверхности трубки.

[0021] Наружная поверхность трубки может связываться со связующим как механически, так и химически.

[0022] Наружная поверхность трубки может быть обработана для облегчения механического связывания со связующим. Наружная поверхность может быть обработана таким образом путем формирования на наружной поверхности структуры, способствующей механическому связыванию со связующим. Например, формирование структуры может включать текстурирование, гофрирование, истирание, образование задиров, абразивную обработку, шлифовку или другие способы образования шероховатости на поверхности. Структура может иметь выступы, выступающие из трубки, при этом выступы выполнены таким образом, чтобы обеспечивать закрепление в связующем. Кроме того, структуру может включать крепежную структуру, нанесенную на поверхность; например, спикулы волокна, которые распыляют и встраивают в наружную поверхность с применением тепла.

[0023] На наружную поверхность трубки может быть нанесено покрытие для облегчения связывания со связующим. Покрытие можно наносить непрерывно на всю наружную поверхность трубки, или покрытие можно наносить периодически (т.е. с интервалами по длине трубки). При нанесении покрытия периодически оно может быть представлено, например, в виде пятен или областей материала покрытия на наружной поверхности трубки. Покрытие можно наносить любым подходящим способом, например, путем термической сварки.

[0024] Покрытие может состоять из любого подходящего материала; например, покрытие может содержать материал, абсорбирующий связующее. В одном из вариантов реализации покрытие может содержать полиэфирную ткань.

[0025] Покрытие может содержать смачивающий материал. Смачивающий материал можно связывать, например, путем термической сварки, с трубкой с обеспечением химического и механического связывания между трубкой и связующим. Смачивающий материал может содержать полиэфирный войлок.

[0026] Покрытие может служить для облегчения приведения обогащенного смолой слоя в непосредственный контакт с наружной поверхностью трубки.

[0027] В соответствии со вторым аспектом настоящего изобретения предложен способ изготовления трубки в соответствии с первым аспектом настоящего изобретения, при этом способ включает совместную экструзию множества слоев.

[0028] Способ может включать обеспечение адгезива между смежными слоями. Адгезив можно наносить в виде совместно экструдируемого слоя или можно наносить каким-либо другим способом, таким как, например, путем распыления на поверхность одного или более слоев.

[0029] В соответствии с третьим аспектом настоящего изобретения предложен способ изготовления трубки в виде композитной пленочной структуры, содержащей множество слоев, при этом способ включает совместную экструзию внутреннего слоя, образующего внутреннюю поверхность трубки, наружного слоя, образующего наружную поверхность трубки для связывания со связующим, и по меньшей мере одного промежуточного слоя между внутренним и наружным слоями, при этом промежуточный слой выполнен из материала, совместимого с двумя смежными слоями, между которыми указанный слой расположен.

[0030] Может быть более одного промежуточного слоя.

[0031] Способ может дополнительно включать обработку наружной поверхности наружного слоя для облегчения механического связывания со связующим. Наружная поверхность может быть обработана таким образом путем формирования на наружной поверхности структуры, способствующей связыванию со связующим.

[0032] В соответствии с четвертым аспектом настоящего изобретения предложена трубка, изготовленная с применением способа в соответствии с третьим аспектом настоящего изобретения.

[0033] В соответствии с пятым аспектом настоящего изобретения предложена полая структура, содержащая трубку в соответствии с первым или четвертым аспектом настоящего изобретения.

[0034] В соответствии с шестым аспектом настоящего изобретения предложена полая структура композитной конструкции, при этом полая структура включает радиальную внутреннюю часть и радиальную наружную часть, причем две части объединены с обеспечением цельной структуры трубчатой стенки, при этом внутренняя часть выполнена в виде трубки, изготовленной из полученной путем совместной экструзии композитной пленочной структуры, содержащей множество слоев, причем множество слоев содержит внутренний слой, образующий внутреннюю поверхность трубки, наружный слой, образующий наружную поверхность трубки для связывания со связующим, и по меньшей мере один промежуточный слой между внутренним и наружным слоями.

[0035] Промежуточный слой может состоять из материала, совместимого с двумя смежными слоями, между которыми указанный слой расположен.

[0036] Может быть более одного промежуточного слоя.

[0037] Наружная поверхность трубки может быть обработана или модифицирована для облегчения связывания со связующим.

[0038] Обработка может включать модификацию поверхности. Например, обработка может включать обработку коронным разрядом с применением низкотемпературной плазмы коронного разряда для изменения свойств наружной поверхности трубки.

[0039] Наружная поверхность трубки может связываться со связующим как механически, так и химически.

[0040] Наружная поверхность трубки может быть обработана для облегчения механического связывания со связующим. Наружная поверхность может быть обработана таким образом путем формирования на наружной поверхности структуры, способствующей механическому связыванию со связующим. Например, формирование структуры может включать текстурирование, гофрирование, истирание, образование задиров, абразивную обработку, шлифовку или другие способы образования шероховатости на поверхности. Структура может иметь выступы, выступающие из трубки, при этом выступы выполнены таким образом, чтобы обеспечивать закрепление в связующем. Кроме того, структура может включать крепежную структуру, нанесенную на поверхность; например, спикулы волокна, которые распыляют и встраивают в наружную поверхность с применением тепла.

[0041] На наружную поверхность трубки может быть нанесено покрытие для облегчения связывания со связующим. Покрытие можно наносить непрерывно на всю наружную поверхность трубки, или покрытие можно наносить периодически (т.е. с интервалами по длине трубки). При нанесении покрытия периодически оно может быть представлено, например, в виде пятен или областей материала покрытия на наружной поверхности трубки. Покрытие можно наносить любым подходящим способом, например, путем термической сварки.

[0042] Покрытие может состоять из любого подходящего материала; например, покрытие может содержать материал, абсорбирующий связующее. В одном из вариантов реализации покрытие может содержать полиэфирную ткань.

[0043] Покрытие может содержать смачивающий материал. Смачивающий материал можно связывать, например, путем термической сварки, с трубкой с обеспечением химического и механического связывания между трубкой и связующим. Смачивающий материал может содержать полиэфирный войлок.

[0044] Покрытие может служить для облегчения приведения обогащенного смолой слоя в непосредственный контакт с наружной поверхностью трубки.

Предпочтительно наружная часть включает наружную трубку из армированной волокном композитной конструкции, сформированной вокруг трубки, которая образует внутреннюю часть.

Более конкретно, наружная трубка содержит армирующий материал, пропитанный смолой, которая обеспечивает наличие связующего.

Полая структура может дополнительно включать гибкую наружную обшивку, окружающую наружную трубку. При указанном расположении гибкую наружную обшивку устанавливают вокруг наружной трубки для содержания смолистого связующего. Гибкая наружная обшивка может оставаться на месте и в конечном итоге образовывать неотъемлемую часть полой структуры или может быть впоследствии удалена после выполнения своей задачи.

Смолистый материал, который обеспечивает наличие смолистого связующего, может быть любого подходящего типа; особенно подходящий смолистый материал может включать системы на основе термореактивной смолы, такой как эпоксивинилэфирная смола или другая подходящая смола, и термопластичной смолы.

[0045] Армирующий материал может содержать один или более слоев армирующей ткани, при этом каждый из слоев выполнен в виде трубчатой структуры, расположенной вокруг внутренней трубки.

[0046] Полая структура в соответствии с шестым аспектом настоящего изобретения может включать удлиненную полую структуру.

В соответствии с седьмым аспектом настоящего изобретения предложен способ изготовления полой структуры, включающей радиальную внутреннюю часть и радиальную наружную часть, причем две части объединены с получением цельной структуры трубчатой стенки, при этом способ включает: образование внутренней части в виде трубки, включающее совместную экструзию внутреннего слоя, образующего внутреннюю поверхность трубки, наружного слоя, образующего наружную поверхность трубки для связывания со связующим, и по меньшей мере одного промежуточного слоя между внутренним и наружным слоями, и сборку радиальной наружной части вокруг трубки, причем наружная часть изготовлена из армированной волокном композитной конструкции, включающей армирующий материал и указанное связующее.

[0047] Промежуточный слой выбран из материала, совместимого с двумя смежными слоями, между которыми указанный слой расположен.

[0048] Может быть более одного промежуточного слоя.

[0049] Способ может дополнительно включать обработку или модификацию наружной поверхности трубки для облегчения связывания со связующим.

[0050] Способ может дополнительно включать нанесение покрытия на наружную поверхность трубки для облегчения связывания со связующим.

Способ может дополнительно включать расширение трубки для обеспечения ее радиального расширения при сопротивлении расширению наружной стороны радиальной наружной части с обеспечением таким образом распределения связующего.

Способ может дополнительно включать размещение гибкой наружной обшивки вокруг радиальной наружной части, при этом радиальное расширение трубки происходит совместно с гибкой наружной обшивкой, что приводит к постепенному уменьшению объема пространства между трубкой и гибкой наружной обшивкой, вызывая таким образом распределение связующего в пространстве.

[0051] В соответствии с девятым аспектом настоящего изобретения предложена полая структура, изготовленная с применением способа в соответствии с восьмым аспектом настоящего изобретения.

[0052] В соответствии с десятым аспектом настоящего изобретения предложена трубка в сборе, включающая трубку, изготовленную путем совместной экструзии композитной пленочной структуры, содержащей множество слоев, при этом множество слоев включает внутренний слой, образующий внутреннюю поверхность трубки в сборе, и наружный слой, образующий наружную поверхность трубки, при этом наружная поверхность трубки обработана или модифицирована для облегчения связывания со связующим.

[0053] В соответствии с одиннадцатым аспектом настоящего изобретения предложена трубка в сборе, включающая трубку, изготовленную путем совместной экструзии композитной пленочной структуры, содержащей множество слоев, при этом множество слоев включает внутренний слой, образующий внутреннюю поверхность трубки в сборе, наружный слой, образующий наружную поверхность трубки, и покрытие, нанесенное на наружную поверхность трубки.

[0054] Покрытие может быть нанесено для облегчения связывания со связующим.

[0055] Покрытие можно наносить непрерывно на всю наружную поверхность трубки, или покрытие можно наносить периодически (т.е. с интервалами по длине трубки). При нанесении покрытия периодически оно может быть представлено, например, в виде пятен или областей материала покрытия на наружной поверхности трубки. Покрытие можно наносить любым подходящим способом, например, путем термической сварки.

[0056] Покрытие может состоять из любого подходящего материала; например, покрытие может содержать материал, абсорбирующий связующее. В одном из вариантов реализации покрытие может содержать полиэфирную ткань.

[0057] Покрытие может содержать смачивающий материал. Смачивающий материал можно связывать, например, путем термической сварки, с трубкой с обеспечением химического и механического связывания между трубкой и связующим. Смачивающий материал может содержать полиэфирный войлок.

[0058] Покрытие может служить для облегчения приведения обогащенного смолой слоя в непосредственный контакт с наружной поверхностью трубки.

[0059] Покрытие может содержать одну или более полосок материала покрытия, нанесенных на наружную поверхность трубки. Предпочтительно, покрытие содержит множество полосок и более предпочтительно две полоски. В случае множества полосок материала покрытия полоски могут быть нанесены, как правило, бок о бок. Смежные продольные краевые участки полосок могут, например, перекрывать друг друга или находиться впритык друг к другу. Предусмотрены и другие расположения; например, смежные продольные краевые участки полосок могут быть соединены каким-либо другим образом (таким как, например, при помощи ленты, нанесенной между краевыми участками), или альтернативно смежные продольные краевые участки полосок могут находиться на расстоянии друг от друга, образуя промежутки между полосками.

[0060] В соответствии с двенадцатым аспектом настоящего изобретения предложен способ изготовления трубки в сборе, включающей многослойную трубку и покрытие на наружной поверхности трубки, при этом способ включает совместную экструзию внутреннего слоя, образующего внутреннюю поверхность трубки, и наружного слоя, образующего наружную поверхность трубки, и нанесение покрытия на наружную поверхность трубки.

[0061] Покрытие можно наносить путем нанесения продольных полосок материала покрытия на наружную поверхность трубки.

[0062] Продольные полоски могут включать две полоски, нанесенные вокруг трубки. Продольные краевые участки двух полосок могут перекрывать друг друга или находиться впритык друг к другу.

[0063] КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0064] Другие отличительные признаки настоящего изобретения более полно описаны в приведенном ниже описании нескольких неограничивающих вариантов реализации настоящего изобретения. Указанное описание включено исключительно с целью иллюстрации настоящего изобретения. Его не следует рассматривать в качестве ограничения общего описания, раскрытия или описания настоящего изобретения, как описано выше. Описание будет приведено со ссылкой на прилагаемые чертежи, на которых:

Фигура 1 представляет собой схематический вид в поперечном разрезе трубки в соответствии с первым вариантом реализации настоящего изобретения, при этом трубка включает множество слоев, полученных путем совместной экструзии и соединенных вместе с обеспечением цельной структуры;

Фигура 2 представляет собой вид, аналогичный представленному на фигуре 1, но в разобранном виде для демонстрации различных слоев;

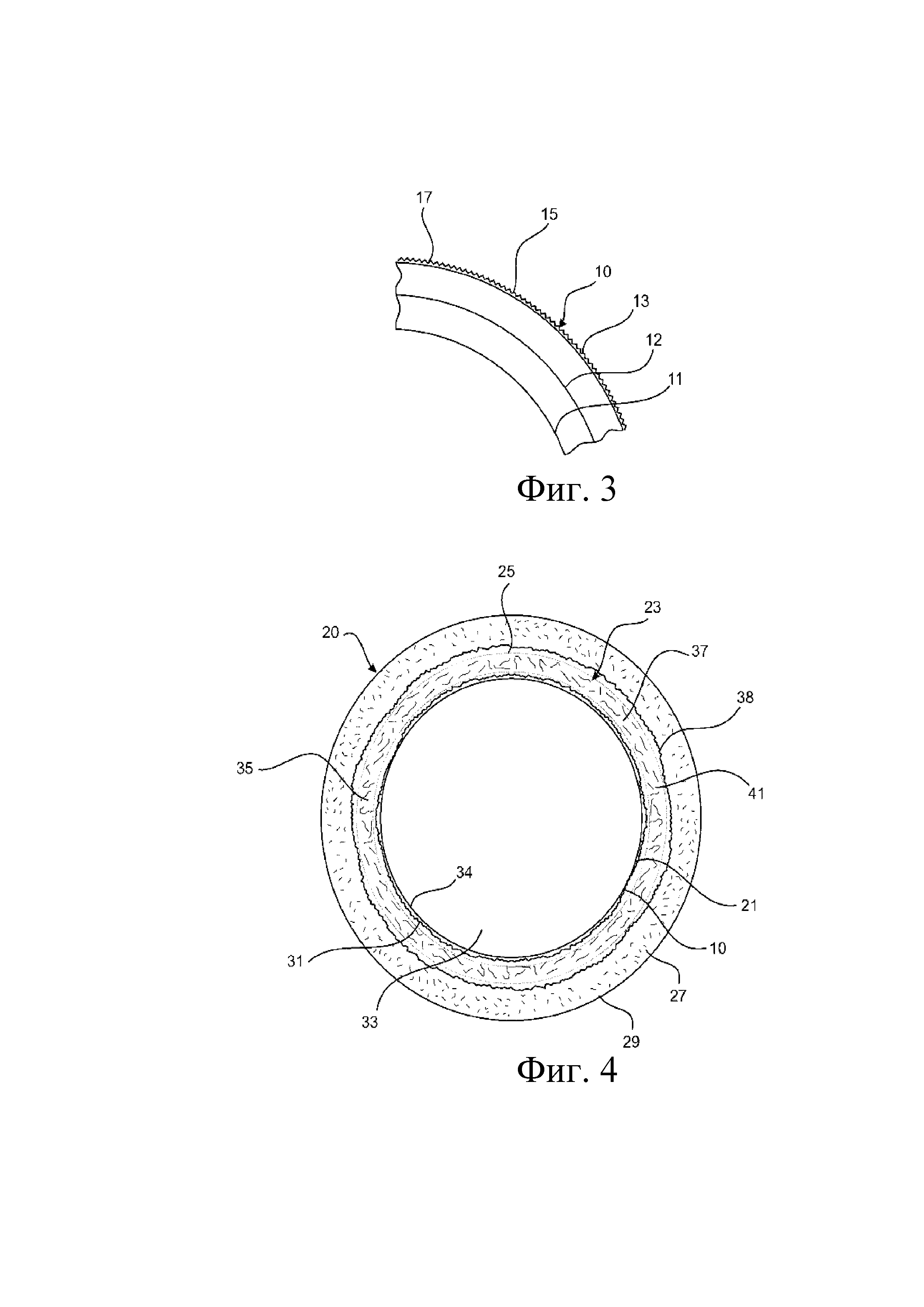

Фигура 3 представляет собой местный вид в разрезе части конструкции, представленной на фигуре 2, но в увеличенном масштабе;

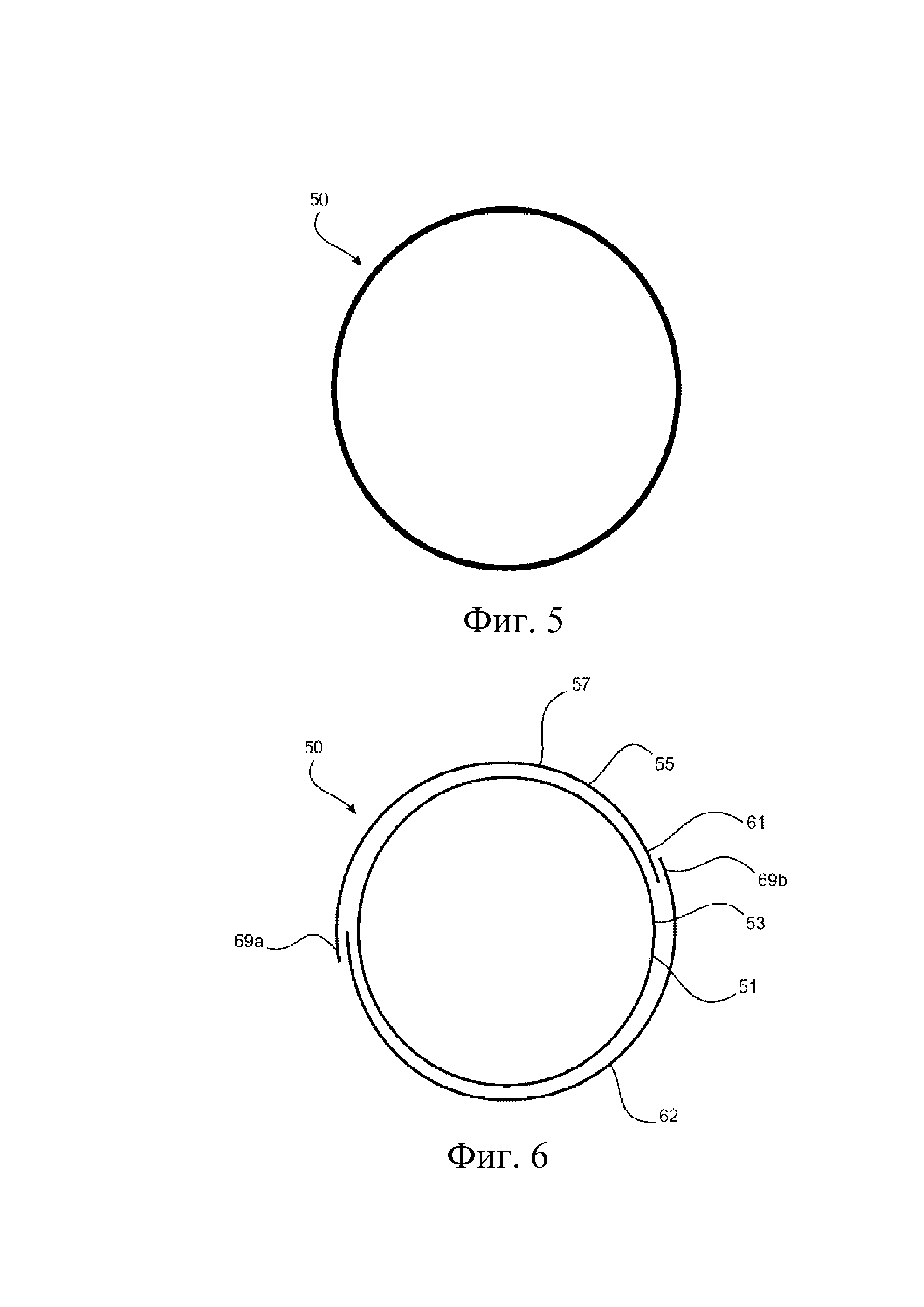

Фигура 4 представляет собой схематический вид в поперечном разрезе полой структуры в соответствии со вторым вариантом реализации настоящего изобретения, при этом полая структура выполнена в виде трубы и изготовлена с применением трубки, представленной на фигурах 1-3;

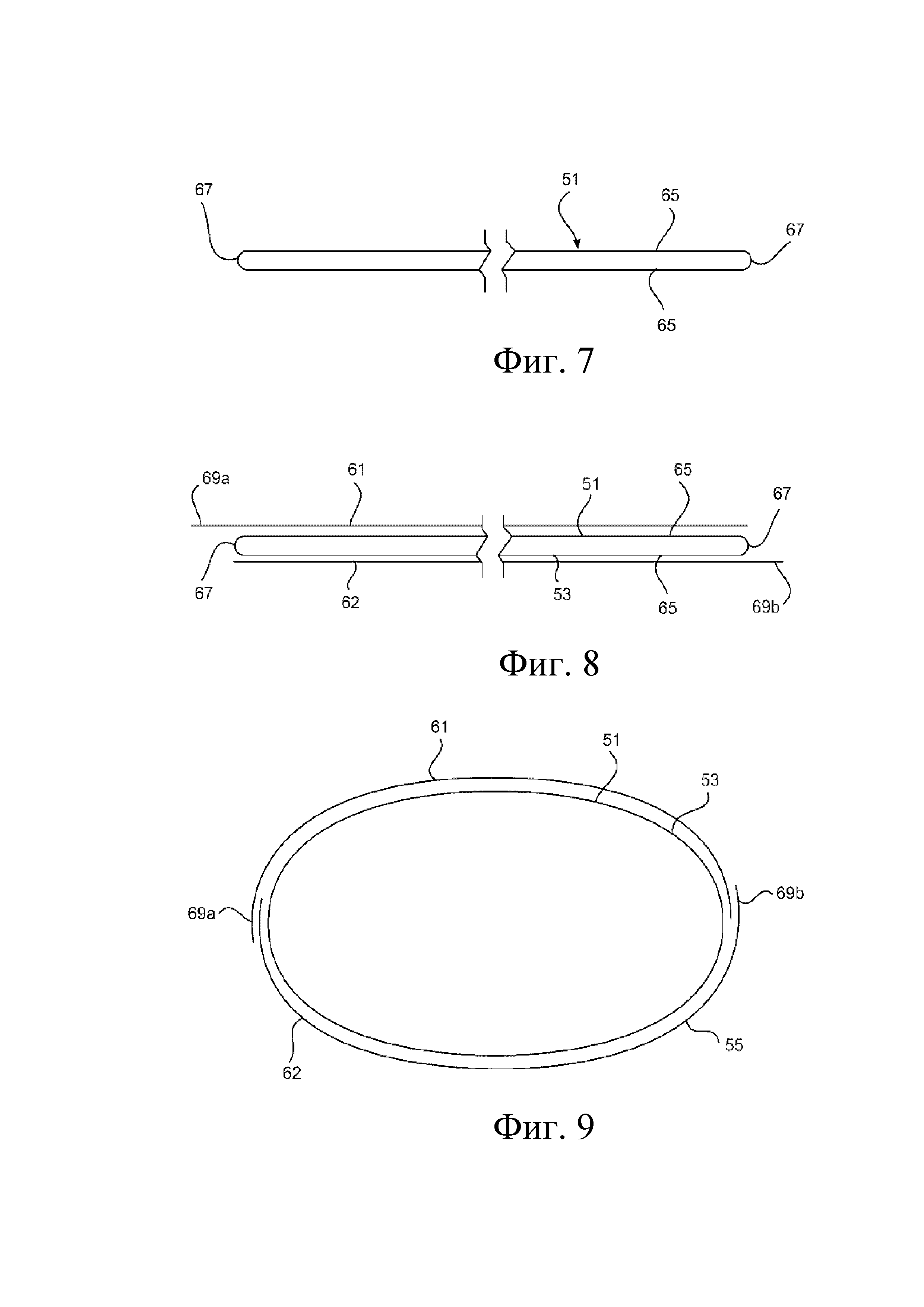

Фигура 5 представляет собой схематический вид в поперечном разрезе трубки в сборе в соответствии с третьим вариантом реализации настоящего изобретения, при этом трубка в сборе включает трубку и покрытие, нанесенное на трубку;

Фигура 6 представляет собой вид, аналогичный представленному на фигуре 5, но в разобранном виде для демонстрации различных частей;

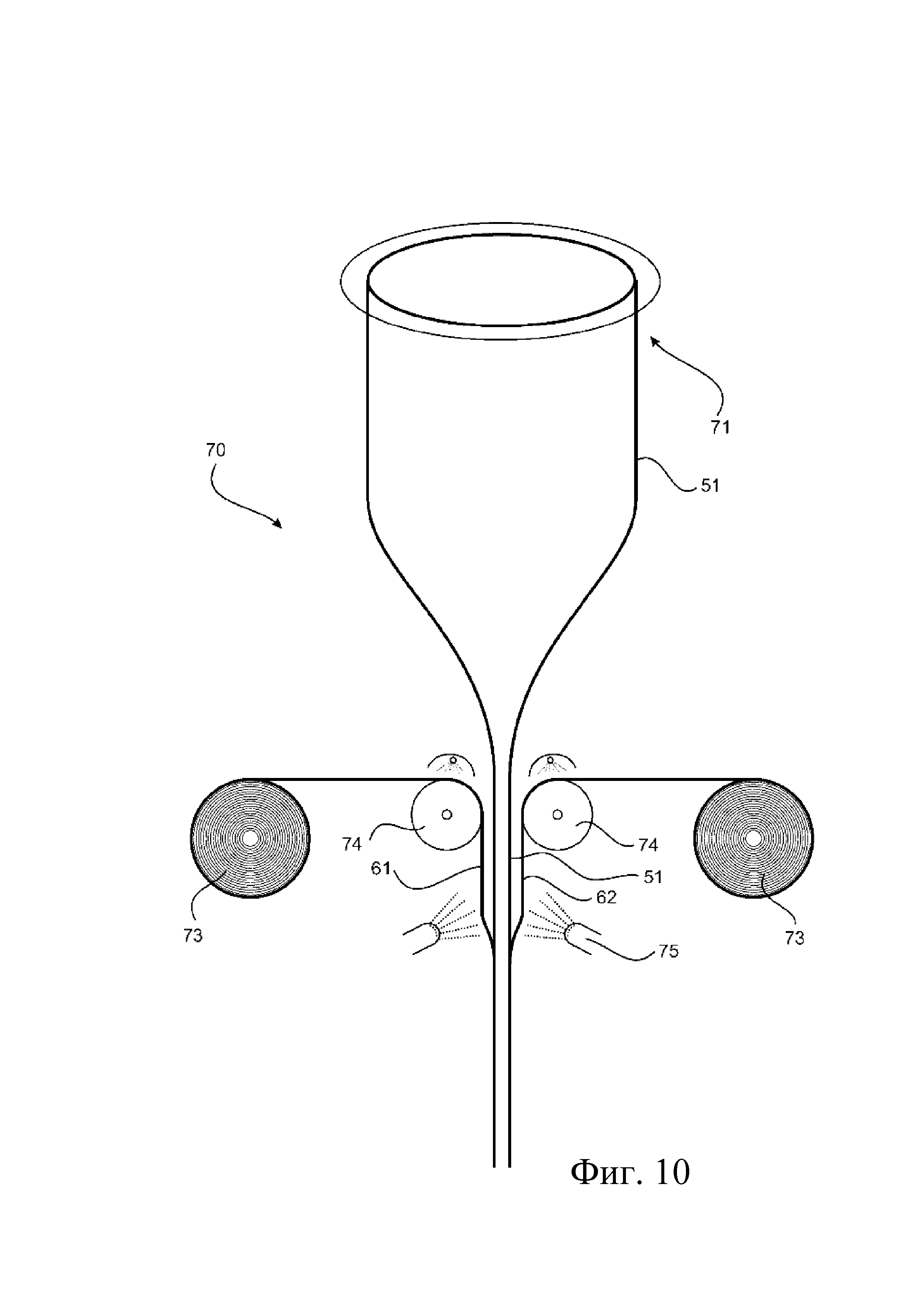

Фигура 7 представляет собой схематический вид в поперечном разрезе трубки в сплющенном состоянии;

Фигура 8 представляет собой вид, аналогичный представленному на фигуре 7, но с двумя полосками материала покрытия, расположенными на противоположных сторонах сплющенной трубки;

Фигура 9 представляет собой вид конструкции, представленной на фигуре 8, но с трубкой, подвергающейся раздуванию;

Фигура 10 представляет собой схематический вид части производственной линии для изготовления трубки в сборе в соответствии с третьим вариантом реализации настоящего изобретения;

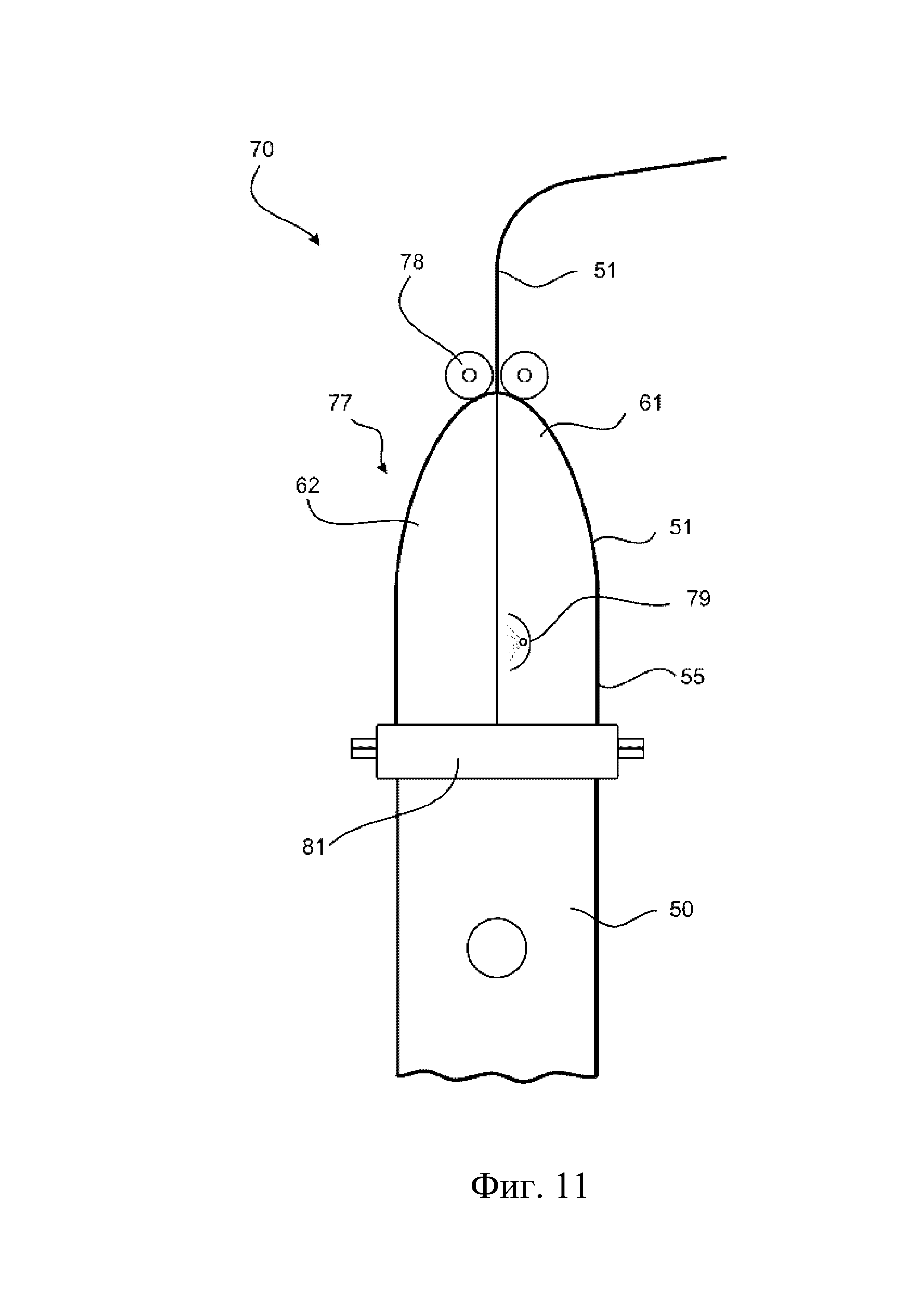

Фигура 11 представляет собой схематический вид другой части производственной линии;

Фигура 12 представляет собой схематический вид в перспективе конструкции, представленной на фигуре 11;

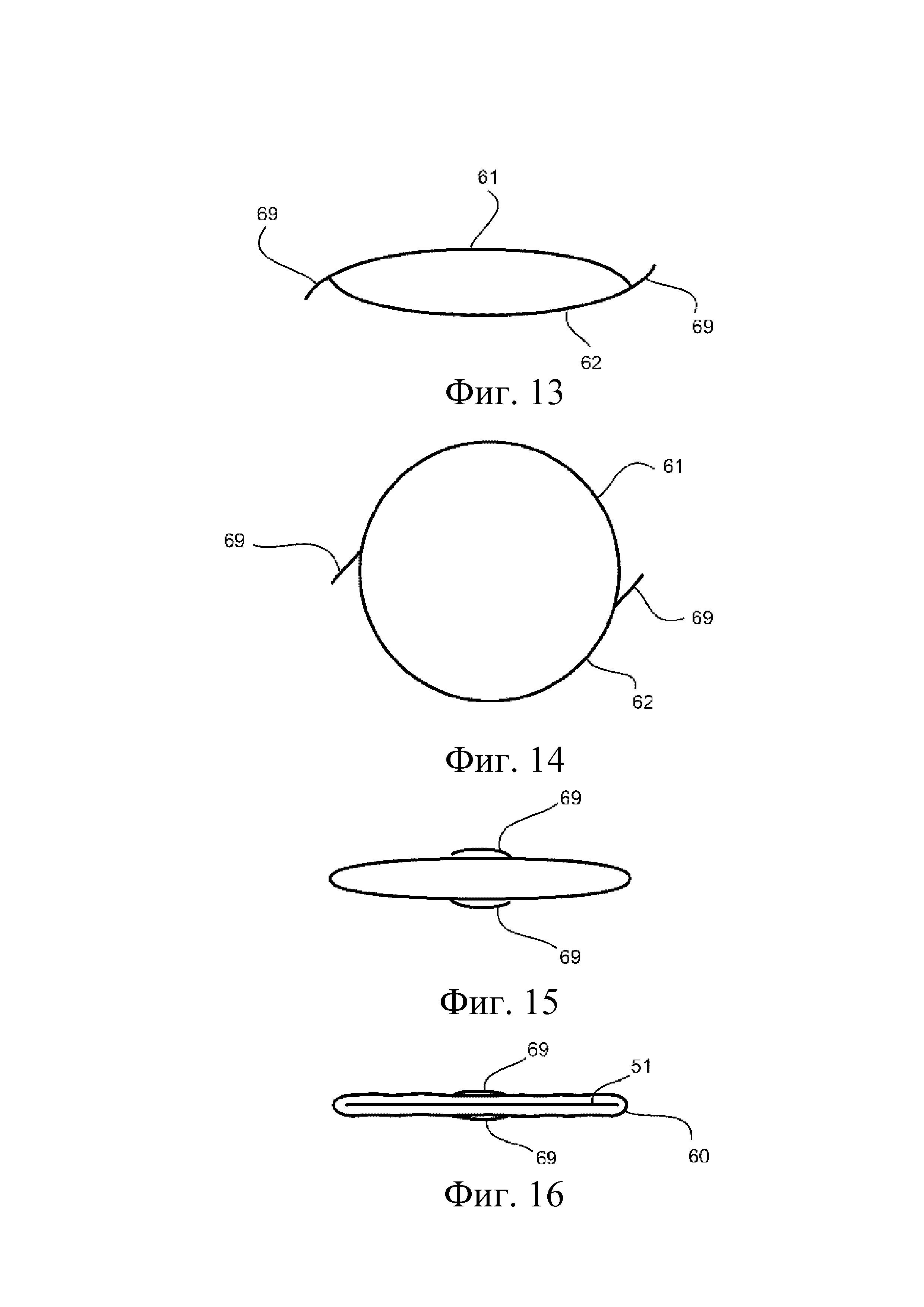

Фигура 13 представляет собой поперечное сечение по линии 13-13 на фигуре 12;

Фигура 14 представляет собой поперечное сечение по линии 14-14 на фигуре 12;

Фигура 15 представляет собой поперечное сечение по линии 15-15 на фигуре 12; и

Фигура 16 представляет собой поперечное сечение трубки в сборе по линии 16-16 на фигуре 12.

На чертежах одинаковые структуры обозначены одинаковыми номерами на нескольких видах. Представленные чертежи не обязательно выполнены в масштабе, вместо этого, как правило, делается акцент на иллюстрации принципов настоящего изобретения.

Фигуры представляют варианты реализации настоящего изобретения. Варианты реализации иллюстрируют некоторые конфигурации; тем не менее, следует понимать, что настоящее изобретение может принимать форму многих конфигураций, что очевидно для специалиста в данной области техники, при нахождении в рамках настоящего изобретения. Указанные конфигурации следует рассматривать, как входящие в объем настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ

Ссылаясь на фигуры 1-3, представлен первый вариант реализации трубки 10 в соответствии с настоящим изобретением, при этом трубка изготовлена в форме композитной пленочной структуры, включающей множество слоев, полученных путем совместной экструзии и соединенных вместе с обеспечением цельной структуры. В приведенной конструкции представлены три слоя, включающие внутренний слой 11, промежуточный слой 12 и наружный слой 13.

При изготовлении трубка 10 является гибкой в том смысле, что она может принимать компактную форму для хранения или транспортировки. Например, трубка может принимать "плоскую" форму, при которой трубка складывается на себя. Трубка может быть намотана в рулонную форму для принятия компактной формы, предпочтительно при нахождении в "плоской" форме. Кроме того, или альтернативно, трубку можно складывать секциями с интервалами вдоль ее длины назад и вперед для принятия компактной формы, предпочтительно при нахождении в "плоской" форме.

В других вариантах реализации может быть более одного промежуточного слоя 12.

Также между слоями может находиться адгезив или другое вещество.

Также может присутствовать дополнительный слой, нанесенный на радиальную внутреннюю сторону внутреннего слоя 11, и/или дополнительный слой, нанесенный на радиальную наружную сторону наружного слоя 13.

Промежуточный слой 12 изготовлен из материала, совместимого с двумя смежными слоями 11, 13, между которыми указанный слой расположен, при этом промежуточный слой 12 обеспечивает соединение между двумя слоями 11, 13. Таким образом, промежуточный слой 12 взаимодействует с внутренним и наружным слоями 11, 13 с обеспечением трубки 10 в виде цельной структуры.

[0065] В указанном варианте реализации внутренний слой 11 включает термопластичный полиуретан (ТПУ). Как будет понятно специалисту в данной области техники, для внутреннего слоя также можно применять другие подходящие материалы, такие как, например, этиленвиниловый спирт (EVOH) или полиэтилен (ПЭ, ЛПЭВД или ПЭНД).

[0066] Наружный слой 13 включает пластик, такой как поливинилхлорид/винил (ПВХ) или некоторые акриловые сополимеры, винил или сополимеры винила. В частности, наружный слой может включать термопластичный каучук; например, термопластичный эластомер (ТПЭ).

[0067] Промежуточный слой 12 включает сополимер, совместимый с двумя смежными слоями 11, 13.

[0068] Если внутренний слой 11 включает ТПУ, и наружный слой 13 включает винил или сополимер винила, два слоя 11, 13 могут быть недостаточно совместимы для обеспечения образования цельной структуры, которая может быть подвергнута экструзии, и, следовательно, может потребоваться промежуточная среда, состоящая из промежуточного слоя 12, для обеспечения связи между двумя слоями 11, 13. Таким образом, промежуточный слой 12 взаимодействует со внутренним и наружным слоями 11, 13 с обеспечением цельной структуры, которая образует трубку 10. В указанном варианте реализации промежуточный слой содержит смесь термопластичных полиуретанов (ТПУ), такую как смесь простого эфира и сложного эфира. Как будет понятно специалисту в данной области техники, для промежуточного слоя также можно применять другие подходящие материалы. Как будет понятно специалисту в данной области техники, количество и характеристики каждого из адгезивов для связывания смежных слоев будут выбираться в соответствии с предполагаемым применением.

Трубка 10 изготовлена в виде композитной пленочной структуры, полученной путем совместной экструзии, в процессе экструзии многослойной пленки с раздувом (также известном как процесс экструзии трубчатой пленки). В указанном процессе различные слои 11, 12, 13 экструдируют через экструзионную головку в виде отдельных слоев, которые впоследствии объединены с обеспечением цельной трубки 10. Процесс экструзии пленки с раздувом можно осуществлять на установке для экструзии пленки с раздувом известного типа, в которой процесс экструзии обычно осуществляют вертикально вверх (хотя возможны и другие конструкции, включая расположенные горизонтально и вертикально вниз).

[0069] В конструкции, представленной на фигуре 3, наружная поверхность 15 трубки 10 необязательно обработана или модифицирована.

[0070] Обработка может включать модификацию поверхности. Например, обработка может включать обработку коронным разрядом с применением низкотемпературной плазмы коронного разряда для изменения свойств наружной поверхности трубки 10. Обработку коронным разрядом может применять к наружному слою 13 в процессе экструзии пленки с раздувом до складывания многослойной композитной пленочной структуры (которая образует трубку 10) в плоскую форму для наматывания в рулонную форму.

[0071] Наружная поверхность 15 трубки 10 может быть предназначена для связывания с другим веществом, таким как смолистое связующее. Связывание может представлять собой химическую связь. Связывание может быть как механическим, так и химическим.

[0072] Наружная поверхность трубки может быть обработана для облегчения механического связывания со связующим, таким как смолистое связующее. Наружная поверхность может быть обработана таким образом путем формирования на наружной поверхности структуры, способствующей механическому связыванию со смолистым связующим. Например, формирование структуры может включать текстурирование, гофрирование, истирание, образование задиров, абразивную обработку, шлифовку или другие способы образования шероховатости на поверхности. Структура может иметь выступы, выступающие из трубки 10, при этом выступы выполнены таким образом, чтобы обеспечивать закрепление в связующем. Кроме того, структура может включать крепежную структуру, нанесенную на поверхность; например, спикулы волокна, которые распыляют и встраивают в наружную поверхность с применением тепла.

[0073] В приведенной конструкции наружная поверхность 15 обработана таким образом путем формирования на наружной поверхности структуры 17, способствующей механическому связыванию со смолистым связующим. Например, формирование структуры 17 может включать текстурирование, гофрирование, истирание, образование задиров, абразивную обработку, шлифовку или другие способы образования шероховатости на поверхности 15. В конкретной конструкции структура 17 может иметь выступы, выступающие из трубки 10, для встраивания в смолистое связующее и обеспечения таким образом закрепления трубки 10 при отверждении смолистого связующего.

[0074] Структуру 17 можно наносить на наружный слой 13 во время процесса совместной экструзии или можно наносить после, например, после формирования цельной трубчатой структуры.

[0075] В указанном варианте реализации трубка 10 содержит полученную совместной экструзией многослойную пленочную структуру, имеющую толщину стенок, которая обычно находится в диапазоне примерно от 1 до 5 миллиметров.

При изготовлении трубка 10 является гибкой в том смысле, что она может принимать компактную форму для хранения или транспортировки. Например, трубка может принимать "плоскую" форму, при которой трубка складывается на себя. Трубка может быть намотана в рулонную форму для принятия компактной формы, предпочтительно при нахождении в "плоской" форме. Кроме того, или альтернативно, трубку можно складывать секциями с интервалами вдоль ее длины назад и вперед для принятия компактной формы, предпочтительно при нахождении в "плоской" форме.

[0076] В других вариантах реализации может быть более одного промежуточного слоя 12.

Ссылаясь на фигуру 4, представлена полая структура 20 в соответствии со вторым вариантом реализации настоящего изобретения. В приведенной конструкции полая структура 20 представлена в форме трубчатого элемента, выполненного в виде трубы, и изготовлена с применением трубки 10, представленной на фигурах 1-3.

Как правило, трубку 10 доставляют в компактной форме к месту сборки полой структуры 20.

Труба 20 имеет композитную конструкцию, включающую радиальную внутреннюю часть 21 и радиальную наружную часть 23, при этом две части 21, 23 объединены с обеспечением цельной структуры трубчатой стенки 25.

В представленной конструкции наружная часть 23 заключена в защитную оболочку 27, содержащую отверждаемую композицию, такую как цемент или бетон, включающую самый наружный слой 29 из любого подходящего материала, такого как геотекстильная ткань. Защитная оболочка 27 предназначена для защиты трубы 20 от сжимающих нагрузок, которым она может подвергаться в условиях эксплуатации. Тем не менее, вполне вероятно, что защитная оболочка 27 не будет требоваться во многих случаях.

Внутренняя часть 21 включает трубку 10, которая будет описано более подробно ниже. Как правило, трубка 10 перестает быть гибкой после изготовления цельной структуры трубчатой стенки 25 трубы 20.

Перед изготовлением цельной структуры трубчатой стенки 25 трубы 20, как будет описано ниже, трубка 10 образует камеру накачивания 31, имеющую полость накачивания 33. В указанной конструкции трубка 10 может подвергаться радиальному расширению при накачивании камеры 31 путем введения накачиваемой текучей среды, такой как, например, воздух или вода. Давление накачивания, требуемое для накачивания трубки 10, является относительно низким; обычно примерно 5 фунт/дюйм или 0,3 бар (30 кПа).

После изготовления цельной структуры трубчатой стенки 25 трубка 10 также образует внутреннюю стенку 34 трубы 20, как видно на фигуре 4. Более конкретно, внутренний слой 12 трубки 10 образует внутреннюю стенку 34 трубы 20.

Наружная часть 23 изготовлена в виде наружной трубки 35 из армированной волокном композитной конструкции, окруженной гибкой наружной обшивкой 38. Более конкретно, наружная трубка 35 включает армирующий материал 37, пропитанный смолистым связующим. Гибкую наружную обшивку 38 устанавливают вокруг наружной трубки 35 для содержания смолистого связующего до его отверждения. Гибкая наружная обшивка 38 может быть изготовлена из любого подходящего материала, включая, например, полиэтилен. Наружная обшивка 38 может оставаться на месте и в конечном итоге образовывать неотъемлемую часть трубы 20 или может быть впоследствии удалена после выполнения своей задачи. В приведенной конструкции наружная обшивка 38 остается на месте, окруженная защитной оболочкой 27, охватывающей наружную часть 23.

Наружная оболочка 38 может включать наружный слой полиэтилена, или ТПУ, или ПВХ, и волокнистый слой, связанный с одной из ее поверхностей, при этом конструкция устроена так, что волокнистый слой находится в контакте с армирующим слоем 37. Волокнистый слой может обеспечивать наличие дышащего слоя, а также может в конечном итоге пропитываться смолистым связующим для образования цельной сборки.

Как будет понятно специалисту в данной области техники, смолистый материал, который обеспечивает наличие смолистого связующего, может быть любого подходящего типа; и особенно подходящий смолистый материал может включать системы на основе термореактивной смолы, такой как эпоксивинилэфирная смола или другая подходящая смола, и термопластичной смолы.

Армирующий материал 37 может содержать один или более слоев армирующей ткани, при этом каждый из слоев выполнен в виде кольцевого слоя, расположенного вокруг трубки 10. Когда имеется множество кольцевых слоев, слои обычно расположены относительно друг друга таким образом, что расположение обычно можно описать как отчасти концентрическое. Армирующая ткань предпочтительно включает армирующую ткань, которая содержит армирующие волокна, имеющие квадраксиальную ориентацию волокон. Квадраксиальная ориентация волокон придает трубе необходимые свойства сопротивления кольцевому и осевому напряжению. Армирующие волокна могут включать стекловолокно.

Гибкая наружная обшивка 38 служит для сопротивления радиальному расширению кольцевых слоев армирующей ткани (которые составляют армирующий материал 37) при радиальном расширении трубки 10, тем самым вызывая радиальное сжатие армирующего материала 37. В указанной конструкции армирующий материал 37 ограничен в пространстве 41 между расширяющейся трубкой 10 и гибкой наружной обшивкой 38. В частности, радиально расширяющаяся трубка 10 совместно с гибкой наружной обшивкой 38 ограничивают армирующий материал 37, а также вызывают постепенно уменьшение объема пространства 41, которым ограничен армирующий материал. Это заставляет смолистое связующее в армирующем материале 37 полностью пропитывать армирующий материал; т.е. слои армирующей ткани, выполненные в виде кольцевых слоев, которые составляют армирующий материал, становятся полностью "пропитанными". В частности, это обеспечивает приложение усилия уплотнения к армирующему материалу 37 и эффективное прокачивание смолистого связующего через слои армирующей ткани для распределения смолистого связующего в пространстве 41 регулируемым и ограниченным образом. Отличительным признаком указанного процесса является то, что стадия доставки смолистого связующего в армирующий материал 37 и стадия полного пропитывания армирующего материала смолистым связующим представляют собой отдельные и различающиеся действия. Один из способов, при помощи которого смолу можно доставлять в армирующий материал 37, описан в упомянутой выше заявке № PCT/AU2011/001401, содержание которой включено в настоящую заявку посредством ссылки.

Постепенное уменьшение объема пространства 41, которым ограничен армирующий материал 37, способствует надежному вытеснению воздуха из пространства 41, что улучшает пропитывание армирующего слоя смолистым связующим. Наружную обшивку 38 и различные кольцевые слои армирующей ткани, которые составляют армирующий материал 37, можно адаптировать для облегчения вытеснения воздуха. Например, дышащий слой, ограниченный волокнистым внутренним слоем наружной обшивки 38, может облегчать указанное вытеснение воздуха. Кроме того, промежутки в кольцевых слоях армирующей ткани, которые составляют армирующий материал, могут обеспечивать наличие путей для вытеснения воздуха. Кроме того, наружная обшивка 38 и различные кольцевые слои армирующей ткани могут включать, например, вентиляционные отверстия с интервалами вдоль своей соответствующей длины для облегчения вытеснения воздуха. В одной из конструкций вентиляционные отверстия могут включать перфорацию, такую как небольшие проколы, проделанные в наружной обшивке 38 и различных кольцевых слоях армирующей ткани. В указанной конструкции перфорацию в конечном итоге закрывают смолистым связующим для обеспечения герметичной целостности трубы 20. В другой конструкции вентиляционные отверстия могут включать выпускные отверстия, встроенные в наружную обшивку 38 и различные кольцевые слои армирующей ткани, которые составляют армирующий материал 37. Выпускные отверстия могут включать, например, трубчатые вставки, изготовленные из материала, который растворяется или другим образом разрушается под воздействием смолистого связующего. В указанной конструкции отверстия, в которых находились выпускные отверстия, в конечном итоге закрывают смолистым связующим для обеспечения герметичной целостности трубы 20.

Гибкая наружная обшивка 38 может обладать некоторой упругостью для того, чтобы обеспечивать сопротивление радиальному расширению кольцевых слоев армирующей ткани, которые составляют армирующий материал 37, по меньшей мере в некоторой степени. Таким образом, гибкая наружная обшивка 38 может смягчать начальную стадию радиального расширения кольцевых слоев армирующей ткани. В частности, желательно, чтобы гибкая наружная обшивка 38 имела некоторую эластичность. Гибкая наружная обшивка 38 может обладать некоторой эластичностью для усиления контроля скорости, с которой постепенно расширяющаяся масса смолистого связующего постепенно пропитывает армирующий материал 37. С одной стороны, если смолистое связующее продвигается в пространстве 41 слишком быстро, может не достигаться полное пропитывание волокон в армирующем материале 37. С другой стороны, если смолистое связующее продвигается в пространстве 41 слишком медленно, смолистое связующее может начать отверждаться до достижения полного пропитывания волокон в армирующем материале 37.

Эластичная природа гибкой наружной обшивки 38, установленной вокруг армирующего материала 37, функционирует в некотором смысле как пояс для регулирования внешнего давления, прилагаемого к расширяющейся массе смолистого связующего. Характеристики эластичности гибкой наружной обшивки 38 выбирают для достижения желаемой скорости пропитывания. Сила упругости, создаваемая наружной обшивкой 38, обеспечивает некоторую уравновешенность напряжению, создаваемому камерой накачивания 31, образуемой трубкой 10.

Камеру накачивания 31 обычно поддерживают в накаченном состоянии до момента затвердевания смолистого связующего в степени, достаточной для поддерживания формы и структуры трубы 20, после чего накачиваемую текучую среду можно выводить из полости накачивания 33. Таким образом, получают трубу 20, в которой трубка 10 образует центральный канал для потока внутри трубы.

[0077] Дополнительные подробности, касающиеся конструкции трубы 20, а также способа, при помощи которого ее можно изготавливать, описаны в упомянутой выше заявке № PCT/AU2011/001401, содержание которой включено в настоящую заявку посредством ссылки.

В приведенной конструкции, как лучше всего видно на фигуре 2, изготовление трубки 10 включает совместную экструзию трех слоев, соединенных вместе с обеспечением цельной композитной пленочной структуры. В приведенной конструкции присутствуют три слоя, включая внутренний слой 11, промежуточный слой 12 и наружный слой 13.

[0078] Композитную пленочную структуру, которая образует трубку 10, получают путем совместной экструзии трех слоев с применением системы совместной экструзии известного типа.

[0079] Внутренний слой 11 включает материал, совместимый с предполагаемым применением трубы 20. Например, если предполагаемое применение трубы 20 представляет собой транспортировку текучей среды (газа, жидкости или другого текучего материала, такого как суспензия), внутренний слой 11 будет изготовлен из материала, совместимого с транспортируемой текучей средой. Это может потребовать того, чтобы внутренний слой 11 образовывал стенку трубки, которая непроницаема для текучей среды, имеет относительно низкое сопротивление потоку текучей среды, устойчива к коррозии и устойчива к истиранию и износу.

[0080] Внутренний слой 11 может включать термопластичный полиуретан (ТПУ), этиленвиниловый спирт (EVOH) или полиэтилен (ПЭ, ЛПЭВД или ПЭНД). Тем не менее, как будет понятно специалисту в данной области техники, для внутреннего слоя также можно применять другие подходящие материалы.

[0081] Наружный слой 13 включает материал, совместимый со связующим, в виде термореактивной смолы. В указанном варианте реализации наружный слой 13 включает винил или сополимер винила, такой как, например, поливинилхлорид/винил (ПВХ), или некоторые акриловые сополимеры. В частности, наружный слой 13 может включать поливинилхлорид/винил (ПВХ).

[0082] Альтернативно, наружный слой 13 может включать термопластичный каучук (такой как термопластичный эластомер (ТПЭ)), который особенно подходит, когда смолистое связующее включает винилэфирную смолу, как случае указанного варианта реализации. Тем не менее, как будет понятно специалисту в данной области техники, для наружного слоя также можно применять другие подходящие материалы.

[0083] Промежуточный слой 12 может включать сополимер, совместимый с двумя смежными слоями.

[0084] В указанном варианте реализации, в котором внутренний слой 11 включает ТПУ, и наружный слой 13 включает винил или сополимер винила, такой как ПВХ, два слоя 11, 13 будут недостаточно совместимы для обеспечения образования цельной структуры, и поэтому потребуется промежуточный слой 12 для обеспечения связи между двумя слоями 11, 13. Таким образом, промежуточный слой 12 взаимодействует со внутренним и наружным слоями 11, 13 с образованием трубки 10 в виде цельной структуры.

[0085] Тем не менее, как будет понятно специалисту в данной области техники, для промежуточного слоя 12 также можно применять другие подходящие материалы.

[0086] Наружная поверхность 15 трубки 10 изготовлена таким образом, чтобы обеспечивать возможность механического, а также химического связывания со смолистым связующим, применяемым для изготовления наружной части 23 трубы для дополнительного улучшения связывания внутренней части 21 (образуемой трубкой 10) и наружной части 23.

[0087] С указанной целью наружную поверхность 15 трубки 10 обрабатывают для облегчения механического связывания со смолистым связующим. В приведенной конструкции структуру 17 на наружной поверхности 15 формируют таким образом, чтобы указанная структура способствовала механическому связыванию со связующим. В конкретной конструкции структура 17 может иметь выступы, выступающие из трубки 10, для обеспечивания закрепления в смолистом связующем и, таким образом, для закрепления трубки 10 на наружной части 23 при отверждении смолистого связующего.

[0088] Характеристики, требуемые для внутреннего слоя 11, могут требовать наличия материала, который может быть не совместим со смолистым связующим, для достижения хорошей адгезии со связующим. По указанной причине трубка 10 включает множество слоев, при этом внутренний слой 11 изготовлен из материала, обеспечивающего требуемые характеристики, как описано выше, и наружный слой 13 изготовлен из материала, обеспечивающего хорошую адгезию со связующим. Промежуточный(е) слой(и) 12 расположен(ы) между внутренним и наружным слоями 11, 13 для обеспечения их связывания.

Ссылаясь на фигуры 5-16, представлена трубка в сборе 50 в соответствии с третьим вариантом реализации настоящего изобретения. Трубка в сборе 50 включает трубку 51, имеющую наружную поверхность 53, и покрытие 55, нанесенное на наружную поверхность.

Трубка 51 представлена в виде композитной пленочной структуры, полученной путем совместной экструзии множества слоев, соединенных вместе с обеспечением цельной структуры. Хотя это не очевидно на чертежах, слои включат внутренний слой и наружный слой. Между внутренним и наружным слоями могут находиться один или более промежуточных слоев. Каждый из промежуточных слоев может быть изготовлен из материала, совместимого с двумя смежными слоями, между которыми указанный слой расположен. Другими словами, трубка 51 может иметь по существу ту же конструкцию, что и трубка 10 согласно первому варианту реализации. Тем не менее, это не обязательно должно быть так, поскольку трубка 51 может иметь любую другую подходящую многослойную конструкцию, полученную путем совместной экструзии.

[0089] В приведенной конструкции покрытие 55 включает покрытие, нанесенное непрерывно по всей наружной поверхности 53 трубки 51. В другой конструкции покрытие 55 может быть нанесено периодически (т.е. с интервалами по длине трубки 51). При нанесении покрытия 55 периодически оно может быть представлено, например, в виде пятен или областей материала покрытия на наружной поверхности трубки.

[0090] Покрытие 55 можно наносить любым подходящим способом, например, путем термической сварки.

[0091] Покрытие 55 может состоять из любого подходящего материала; например, покрытие может содержать материал, абсорбирующий связующее. В указанном варианте реализации покрытие 55 содержит смачивающий материал. Смачивающий материал можно связывать, например, путем термической сварки, с трубкой 51 с обеспечением химического и механического связывания между трубкой и связующим (таким как смолистое связующее). Смачивающий материал может содержать полиэфирный войлок. Таким образом, покрытие 55 может служить для облегчения приведения обогащенного смолой слоя в непосредственный контакт с трубкой 51.

[0092] В указанном варианте реализации покрытие 55 наносят путем нанесения продольных полосок 57 материала покрытия на наружную поверхность 53 трубки 51. В приведенной конструкции продольные полоски 57 включают две полоски 61, 62, нанесенные вокруг трубки 51 бок о бок. В приведенной конструкции продольные краевые участки двух полосок 61, 62 перекрывают друг друга, как лучше всего видно на фигуре 6. Предусмотрены и другие расположения; например, смежные продольные краевые участки полосок могут быть соединены каким-либо другим образом (таким как, например, при помощи ленты, нанесенной между краевыми участками), или альтернативно смежные продольные краевые участки двух полосок 61, 62 могут находиться впритык друг к другу или могут находиться на расстоянии друг от друга, образуя промежутки между полосками.

[0093] Один из способов нанесения покрытия 55 на трубку 51 схематично представлен на фигурах 7, 8 и 9.

[0094] После изготовления трубку 51 сжимают в плоскую форму или по меньшей мере частично уплощенную (сдавленную) форму с получением находящихся друг напротив друга широких продольных сторон 65 и двух противоположных закругленных продольных краев 67, как показано на фигуре 7.

[0095] Затем на трубку 51 наносят две полоски 61, 62, по одной на каждую из широких продольных сторон 65, как показано на фигуре 8. Ширину каждой из полосок 61, 62 выбирают для соответствия широкой стороне 65, на которую она нанесена, таким образом, что полоска может быть выровнена на одной стороне с одним закругленным продольным краем 67 и простираться до другого закругленного продольного края 67 на другой стороне, как показано на фигуре 8. Продольные краевые участки каждой из полосок 61, 62 продолжаются за пределы соответствующего закругленного продольного края 67, что обеспечивает наличие выступающей откидной части 69. Две полоски 61, 62 расположены относительно трубки 51 таким образом, что откидные части 69 расположены на противоположных концах уплощенной трубки 51, как показано на фигуре 8. В указанной конструкции полоска 61 имеет откидную часть 69а, и полоска 62 имеет откидную часть 69b.

[0096] Затем трубку 51 накачивают, как показано на фигуре 9, в результате чего выступающие откидные части 69 постепенно перемещаются к наружной поверхности 53 трубки 51 и в конечном итоге приходят в контакт с ней. Для влияния на перемещение откидных частей 69 по направлению к наружной поверхности 53 трубки 51 может быть предусмотрена направляющая система, такая как направляющие ролики. Откидные части 69 приходят в контакт с наружной поверхностью 53 трубки 51, при этом откидная часть каждой из полосок перекрывает смежный краевой участок другой полоски, как лучше всего видно на фигуре 6. В указанной конструкции смежные продольные краевые участки полосок 61, 62 перекрывают друг друга. Откидные части 59 могут быть соединены любым подходящим способом, например, путем термической сварки. В то время как в приведенной конструкции откидная часть 69 каждой из полосок 61, 62 перекрывает смежный краевой участок другой полоски, предусмотрены и другие конструкции. В другой конструкции откидная часть 69 каждой из полосок 61, 62 может располагаться впритык (а не перекрывать) смежный краевой участок другой полоски. В другой конструкции смежные продольные краевые участки полосок могут быть соединены друг с другом другим образом; например, при помощи ленты, нанесенной между смежными краевыми участками. В другой конструкции смежные продольные краевые участки полосок могут находиться на расстоянии друг от друга, образуя промежутки между полосками.

[0097] Во время процесса нанесения покрытие 55 связывается со всей наружной поверхностью 53 трубки 51, а не только в месте расположения откидных частей 59. Полоску 61, 62 можно вдавливать в наружную поверхность 53 трубки 51 в процессе нанесения (например, при помощи прижимных роликов), тем самым встраивая полоски в наружную поверхность и объединяя покрытие 55 с трубкой 51. Процесс нанесения может включать тепловое воздействие на полоски 61, 62 и/или трубку 51 для облегчения их связывания.

[0098] Покрытие 55 можно наносить сразу после изготовления трубки 51 или на более поздней стадии производственного процесса.

[0099] Трубку в сборе 50 можно изготавливать в непрерывном режиме, при этом трубку 51 непрерывно экструдируют и покрытие 55 непрерывно наносят на экструдируемую трубку по мере ее продвижения по производственной линии. Полоски 61, 62 можно непрерывно доставляют на производственную линию, разматывая соответствующие катушки, на которых материал полосок хранят в форме ленты.

[00100] Трубку в сборе 50 можно изготавливать в непрерывном режиме на всем протяжении производственной линии 70, типичный пример которой схематично представлен на фигурах 10, 11 и 12.

[00101] На фигуре 10 представлена установка для экструзии 71, на которой изготавливают трубку 51, а также установка 72, на которой трубку 51 сжимают с получением плоской формы для постепенного нанесения полосок 61, 62 при продвижении по производственной линии 70. Полоски 61, 62 непрерывно доставляют на производственную линию 70, разматывая соответствующие катушки 73, на которых материал полосок хранят в форме ленты. Ролики 74 служат для направления продвигающихся полосок 61, 62 к трубке 51 и приведение полосок 61, 62 в плотный контакт с наружной поверхностью трубки 51. Также ролики 74 способствуют сжиманию трубки 51 с получением плоской формы. Может быть предусмотрена охлаждающая система 75 для охлаждения сборки и стабилизации связи между полосками 61, 62 и трубкой 51. На указанной стадии откидные части 69 выступают, как описано ранее.

[00102] На фигурах 11 и 12 представлена установка 77, на которой сжатую трубку 51 накачивают после перемещения через роликовый механизм 78, в результате чего выступающие откидные части 69 постепенно перемещаются к наружной поверхности 53 трубки 51 и в конечном итоге приходят в контакт с ней. Для облегчения фиксирования откидных частей 69 в требуемом положении представлен нагреватель 79. Представлен роликовый механизм 81 для плотного прижимания откидных частей 69, а также для сжатия трубки 51, в результате чего трубка в сборе 50 принимает плоскую форму. При нахождении в плоской форме трубку в сборе 50 можно хранить; например, в свернутом или сложенном состоянии.

[00103] Форма поперечного сечения трубки в сборе 50 показана на различных стадиях производственного процесса на фигурах 13-16.

[00104] Трубка в сборе 50 может быть заменена трубкой 10 в полой структуре 20 в соответствии со вторым вариантом реализации настоящего изобретения, описанным выше.

[00105] Из описанного выше очевидно, что каждый из приведенных выше вариантов реализации обеспечивает получение простой, но высокоэффективной конструкции для массового производства экструдированной трубки в соответствии с настоящим изобретением.

[00106] Приведенное выше описание предназначено для объяснения того, как реализовывать и применять каждый из конкретных описанных вариантов реализации, а не для ограничения истинного, предполагаемого и правомерного объема и сущности настоящего изобретения. Приведенное выше описание не является исчерпывающим или ограничивающим конкретными описанными формами.

Кроме того, следует понимать, что могут быть реализованы различные модификации без отступления от принципов настоящего изобретения. Следовательно, настоящее изобретение следует понимать, как включающее все такие модификации в пределах своего объема.

Терминология, применяемая в настоящем документе, предназначена только для описания конкретного примера варианта реализации и не является ограничивающей.

Применяемые в настоящем документе формы единственного числа также могут включать формы множественного числа, если контекст явно не указывает на иное.

Стадии способов, процессы и операции, описанные в настоящем документе, не обязательно следует проводить в конкретной описанной или проиллюстрированной последовательности, если последовательность реализации не указана конкретно. Также следует понимать, что могут быть применены дополнительные или альтернативные стадии.

Ссылки на любые описания позиций, такие как "верх", "низ" и "сторона", следует рассматривать в контексте описанного и проиллюстрированного варианта реализации и не следует считать, как ограничение настоящего изобретения буквальной интерпретацией термина, а не так, как было бы понятно специалисту в данной области техники.

Пространственно относительные термины, такие как "внутренний," "наружный", "под", "ниже", "нижний", "над", "верхний" и т.п., можно применять в настоящем документе для облегчения описания расположения одного элемента или отличительного признака по отношению к другому(им) элементу(ам) или отличительному(ым) признаку(ам), как показано на фигурах. Пространственно относительные термины могут быть предназначены для охватывания различных ориентаций устройства при применении или работе в дополнение к ориентации, представленной на фигурах. Например, если устройство на фигурах перевернуто, элементы, описанные как "ниже" или "под" другими элементами или отличительными признаками, будут расположены "над" другими элементами или отличительными признаками. Таким образом, приведенный в качестве примера термин "ниже" может охватывать как расположение выше, так и ниже.

Устройство может быть расположено другим образом (повернуто на 90 градусов или в других ориентациях), и пространственно относительные описания, применяемые в настоящем документе, интерпретируют соответствующим образом.

Хотя термины "первый", "второй", "третий" и т.п. можно применять в настоящем документе для описания различных элементов, компонентов, областей, слоев и/или секций, указанные элементы, компоненты, области, слои и/или секции не должны ограничиваться указанными терминами. Указанные термины можно применять только для различения одного элемента, компонента, области, слоя или секции от другой области, слоя или секции. Термины, такие как "первый", "второй" и другие численные термины, при применении в настоящем документе не подразумевают последовательность или порядок, если это явно не указано в контексте. Таким образом, первый элемент, компонент, область, слой или секция, обсуждаемые ниже, можно называть вторым элементом, компонентом, областью, слоем или секцией, без отступления от идей приведенного в качестве примера варианта реализации.

Когда элемент или слой называют "находящимся на", "сцепленным", "соединенным" или "связанным" с другим элементом или слоем, указанный элемент или слой может быть непосредственно находящимся на, сцепленным, соединенным или связанным с другим элементом или слоем, или могут присутствовать промежуточные элементы или слои. Напротив, когда элемент называют "непосредственно находящимся на", "непосредственно сцепленным", "непосредственно соединенным" или "непосредственно связанным" с другим элементом или слоем, промежуточные элементы или слои отсутствуют. Другие слова, применяемые для описания связи между элементами, следует интерпретировать аналогичным образом (например, "между" и "непосредственно между", "прилегающий" и "непосредственно прилегающий" и т.п.). Применяемый в настоящем документе термин "и/или" включает любую и все комбинации одного или более связанных перечисленных элементов.

[00107] Кроме того, когда термины "система", "устройство" и "аппарат" применяют в контексте настоящего изобретения, их следует понимать, как включающие ссылку на любую группу функционально связанных или взаимодействующих, взаимосвязанных, взаимозависимых или объединенных компонентов или элементов, которые могут быть расположены рядом друг с другом, отдельно друг от друга, могут быть находиться в интегрированном или разделенном состоянии.

Во всем объеме настоящего описания, если контекст не требует иного, слово "содержать" или варианты, такие как "содержит" или "содержащий", следует понимать, как подразумевающее включение указанного элемента или группы элементов, но не исключение любого другого элемента или группы элементов.

Реферат

Трубка (10) и способ изготовления такой трубки, при этом трубка (10) изготовлена в виде композитной пленочной структуры, полученной путем совместной экструзии множества слоев, связанных вместе с обеспечением цельной структуры. Слои включают внутренний слой (11), промежуточный слой (12) и наружный слой (13). Промежуточный слой (12) изготовлен из материала, совместимого с двумя смежными слоями (11, 13), между которыми указанный слой расположен, при этом промежуточный слой (12) обеспечивает связь между двумя слоями (11, 13) с обеспечением трубки (10) в виде цельной структуры. Наружная поверхность (15) трубки (10) необязательно обработана, или модифицирована, или имеет покрытие обычно для связывания с другим веществом, таким как смолистое связующее. Также описана полая структура в форме трубчатого элемента, выполненного в виде трубы и изготовленного с применением трубки (10). Технический результат - получение простой, но высокоэффективной конструкции для массового производства экструдированной трубки. 8 н. и 40 з.п. ф-лы, 16 ил.

Комментарии