Способ получения олефиновых сополимеров - SU378018A3

Код документа: SU378018A3

Чертежи

Описание

СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ СОПОЛИМЕРОВ

1

Известен способ получения олефиновых сополимеров сополимеризацией по крайней мере одного альфа-олефина с вниилкарбазолом в массе ил,и среде углеводородного или галоидуглеводородното растворителя при температуре от -80 до в присутствии катализатора , состоящего из соединений переходных металлов IV-VIII групоы и металлоорганических соединений элементов I-III группы .

Цель изобретения - улучшение овойств известных сополимеров, в частности их термостабильности и cBeTOiCTO KocTH.

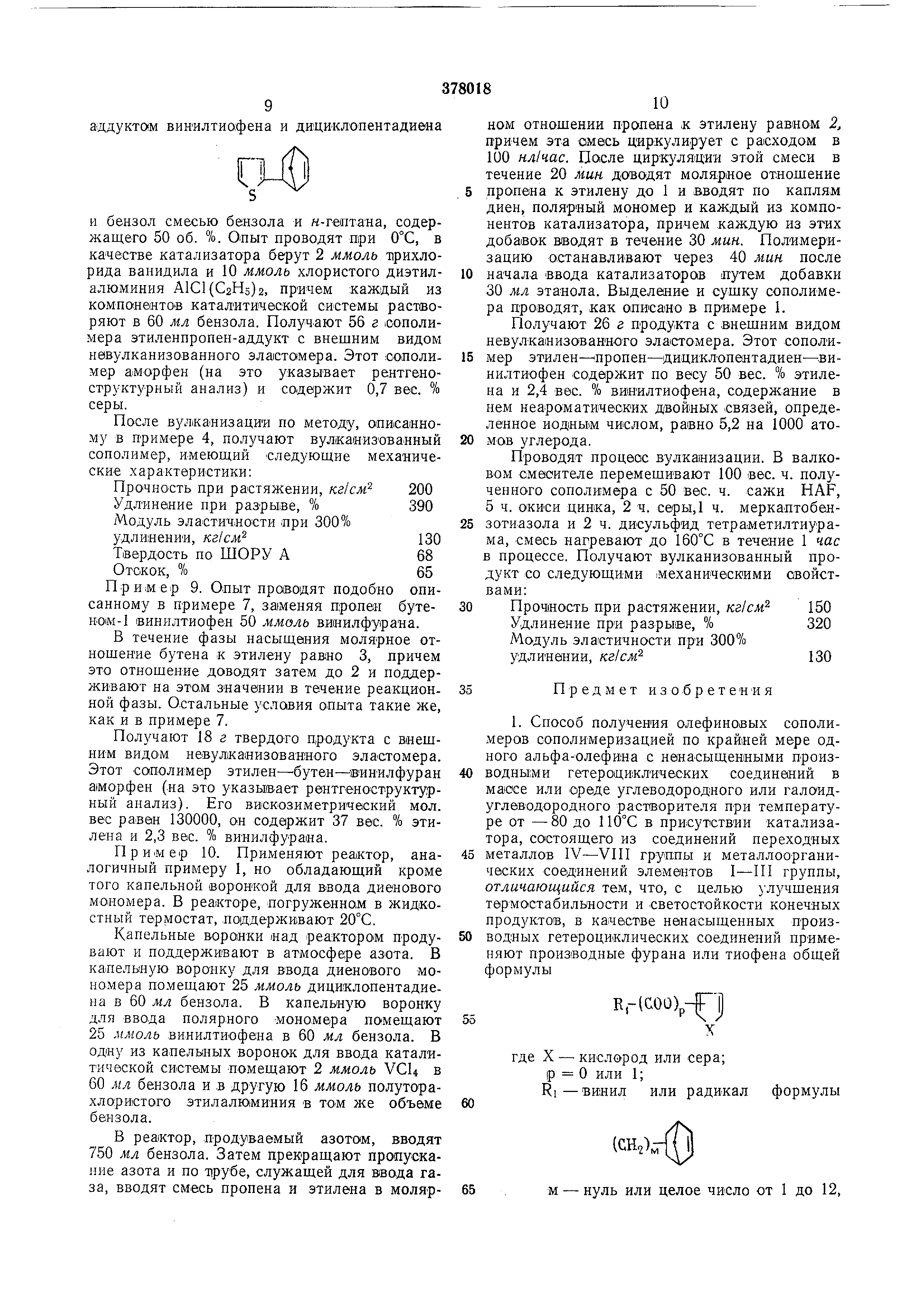

Эта цель достигается применен1ием вместо вииилкарбазола ненасыщенных производных фурана или тиофена общей формулы

RrlGOO)pX

где X - кислород или сера; р О или 1; RI - винил или радикал

- I

причем нуль или целое число от 1 до 12, в случае , если р О, если же р 1 - алкиленовый остаток, имеющий от 2 до 20 атомов углерода. Олефданы, которые можно сополимеризовать , могут иметь 2-18 атомов углерода. В частности это альфа-олефины общей формулы R-СН СН2, в которой R - водород или аЛКилоеый, ар.иловый, циклоалкиловый, алкилариловый радикал, и в частности прямолинейные альфа-олефины (этилен, пропен, бутен-1 , гексен-1, октен-1), причем самые обычные представляют собой этилен, пропен и бутен-1 .

В качестве дополнительных мономеров могут применяться несопряжеиные диены, линейные или циклические, в частности гексадиен-1 ,4, дициклопентадиен, трициклопентадиен, циклооктадиен-1,5, метилен-5, норборнен-2

или этилиден-5-норборнен-2 и т. д.

В качестве соединений, происходящих из фурана или тиофена, которые можно сополимеризовать с олефина1ми или олефинами и несопряженнььми диенами, можно указать винилфуран , аддукт винилфурана с циклопентадиеном , винилтиофен или его аддукт с циклопеитадиеном , ундециленат фурфурила, додеценоат фурфурила, октадеценоат фурфурила. KpOiMe ненасыщенного остатка гетероцикл может быть замещен один или несколько раз

алкиловыми, арилсюыми, циклоалкиловыми, алкоиаи, ар,илаюси, диалкиламино радикалами с 1-16 атомами углерода или галогенами .

У сополимеров молекулярный вес достаточно высокий для прочности при комнатной темпврату|ре. Они з.аметно дрямолимейные и могут быть термопластичеокими или эластомерными в зависимости от природы и пропорций мойомеров, иопользуемых при их получении . Эти сополимеры обладают высоким сопроти-влением к разр:ушению под действием ультрафиолетовых лучей и к термоокислительному разрушению.

ТермоЕластическИе сополимеры хорошо поддаются формованию в те р1МО|Иластичвском состоянии, например экструзии, формованию под давлением с целью получения пленок, волокон , листов, профилированных изделий и т. п. Сополимеры «а оонов этилена можно применять в лрои31водстве элект)рических кабелей для получения изолируюш,их оболочек.

Эластомерные сополимеры могут вулканизоваться с помощью генераторов свободных радикалов, например перекисей, или серой, когда они содержат з венья, лроисходяш,ие из диенов. Получанные вул1каиизаванные сополимеры обладают отличиыми амехаяичеокими свойствами, а также вьрсоким сопротивлением к разрушению под дейсшвием ультрафиолетовых Излучений и термоокислительному разрушению и могут употребляться для изготовления уплотненных соединений в строительной промышленности, траздспортерных ле1нт и пр.

Сополимеры содержат 99,9-75%, преимушест1венно 99,5-85%, олефиновых неполярных звеньев и диеновых, и 0,1-25 вес. %, преимущественно 0,5-15 вес. % полярных звеньев, происходящих из одного или йескольких производных фурана или/и тиофана.

При получении эластомеров, содержащих этилен, нижний предел содержания этилена не является определяющим, верхний - должен быть равен 75 вес. % во избежание кристалличности типа полиэтилена. Пропорция второго олефина, в частности альфа-олефнна (например пропена, бутена-1, или второго олефина и несопряженного диена в сополимере может колеб-аться от 5 до 75 вес. %, прячем содержание несопряженного диена может достигать О-20 вес. %, а содержание полярного мономера составляет 0,1-20, предпочтительно 0,5-15 вес. %.

При получении сополимеров наиболее приемлемы каталитические системы, образуемые путем аосоциавдии органических соединений алюминия с соединениями титана, ванадия, циркония, вольфрама, например, галогениды, оюсигалогениды, соединения, в которых по крайней мере одна из валентностей переход ного металла насыщена гетероатомом, в частности кислородом или азотом, присоединеннььм к органической группе, (ацетила-цетонаты , бензоилацетонаты, алжо лоляты). В некоторых случаях с успехом может быть применено

комплексное соединение производного переходного металла с лигандами, выбранными среди алифатических эфиров (диэтиловый и дипропиловый эфиры, диэтоксиэтан и т. д.), циклические эфнры, например тетрагидрофуран , диоксан и т. д., тиоэфиры, фосфины, арсины , третичные амины (триметиламин, метилдиэтиламин и пр.), гетероциклические азотные основания, а именно пиридин, хинолин

и др., р-дикетоны, кетоэфиры, гидрокси-альдегиды , амино-альдегиды, аминоопирты.

Хорошие результаты получают, коща каталитическая система содержит алюмияийорганическое соединение формулы А1С1;з-н УП

где п 1; 1,5; 2; 3;

У - представляет собой низший алкиловый радикал, например, этил, пролил, изо,бутил и т. п., ассоциироваиный с галогенидом титана (трихлорид или тетрахлорид титана) или с

галогенидом или оксигалогенидом ванадия, например трихлорид, тетрахлорид, оксихлорид ванадия. Причем указанные галогениды титана или ванадия в известных случаях комплашсированы тет1рагидрофураном, алифатическим эфиром, третичным амином, пиридином или хинолином.

Катализатор может наноситься на носитель или быть химически связанным с носителем , который может быть органическим или

минеральным.

Каталитическая система может еще содержать иекеторое количество активатора и, в частности, галоганосульфит или галогеносульфат алкскксиал-кила, например хлорсульфит или хлорсульфат этоксиэтила, галогенооульфинил или галогенсульфонил тиофена, в частности ди-(хлорсульфонил) 2,4-тиофен, дихлорарилфо .офин, например дихлорфенилфосфин .

Для составления каталитической системы соединения А и В могут быть или не быть перемешаны до их введения в реактор. Катализатор , таким образом, может быть предварительно заготовлен и в случае надобности подвергнут старению для последующего введения в полимеризуемую смесь непрерывно или периодически .

Активатор смещивают с катализатором до введения его в реакционную смесь или вводят

непосредственно в смесь во время полимеризации непрерывно или порциями. Возможно также предварительное ом1ешивание активатора с соединением или соединениями одного или нескольких переходных металлов.

Каталитическая система содержит такие количества соединений А и В, чтобы отношение числа атомов металла соединения А к числу атомов переходного металла соединения В составляло -50, преимущественно

3-30.

Количество активатора может колебаться в широких пределах. Можно, в частности, употреблять от 0,5 до 25 моль активатора на атом переходного металла, но необходимо,

чтобы реакционная смесь содержала больше соединения А (в пересчете на атомы металла ), чем активатора. Сополимеризацию проводят в соответствующем растворителе, состоящем преимущественно из алифатического, ароматического углеводорода или циклоалкана, например гептана , цижлогекса.на, бензола, или из смесей таких растворителей. Можно употреблять гаЛогенизированные углеводороды, илертные по отношению к катализатору (хлороформ, хл01рбензол , тетрахлорзтилен и т .д.). Сами олефины могут служить .в качестве растворителя, сополимеризацию можаю проводить в одном или несколыких сополшмеризуемых олефинах, взятых в ЖидкоМ состоянии. Температура сополимер из а дни от -80 до + 110°С (преимущественно от -30 до + 60°С). Давление 1 -10 атм, но можно работать при более выооком давлении. Пропорцию полярного MOHOiMepa, который вводят в контакт с олефинами, выбирают таким образОМ, чтобы конечный сополимер содержал 0,1-25 вес. % звеньев, происходящих из данного моно1мер.а. Полярный мономер обычно вводят в реактор полностью до введения каталитической системы. Весь мономер или часть его можно вводить также непрерывно или периодически и во время поли1мериза ции. В некоторых случаях может быть полезно присутствие полярного мономера в ореде полимеризации в виде комплексного соединения с кислотой Люиса. В частности в качестве такого MOiHOMepa могут быть использованы триалкилалЮ1миний, дигалогенид алюилалюминия , галогенид алюминия, дихлорид цинка, четыреххлористое олово и т. д. Указанное комплексное соединение образуют непосредственно в реакционной среде или вводят в зону полимеризации в готовом виде. СополИМеризацию можно проводить непрерывно . В этом случае растворитель, мономеры и каталитическую систему вводят в зону полимеризации непрерывно с такими расходами , чтобы время их выдержки в данной зоне было достаточным для получения желаемой К01нцентрации сополим-ера в реакционной смеси. В процессе оополимеризации реакционная среда лишается свободного кислорода путем пропускания до окончания полимеризации инертного газа (азота, aiproHa). Продолжительность сополи-меризации зависит от условий ее проведения и составляет, как правило, от 30 мин до 3 час. В конце операции катализатор зарущают известным способом, затем сополимер выделяют из растворителя путем коа1гуляции при помощи спирта, перегонкой с водяным паро-м растворителя или любым другим способом, позволяющим изолировать полимер от растворов , содержащихся в нем. Пример 1. Сополимеризацию проводят в цилиндрическом реакторе из стекла с внутренним диаметром в 10 см и емкостью 1000 jHA, причем реактор снабжен мешалкой, капельной (Воронкой для ввода гетероциклического мономера, двумя капельными воронками для ввода каталитической пары и трубками для ввода и вывода газа. Внутри реактора при помощи жидкостного термостата, в который он погружен, поддерживают температуру 10°С. Капельные воронки над реактором продувают азотом. В капельную воронку для гетероциклического мономера вводят 60 ммоль винилфурана. В одну из капельных воронок, предназначенных для инъекции каталитической системы, вводят 1 ммоль трихлорида ванадила VOCb в 50 мл безводного н-гептаиа, в другую 30 ммоль монохлорида диэтилалюминия А1(С2Н5)2С1 в том же количестве я-гептана. В реактор, продуваемый азотом, вводят 750 мл н-гептана, предварительно высушенного и дегазированного. Затем прекращают подачу азота и через трубку, служащую для ввода газа, подают смесь зтилена и водорода в молярном отнощении этилена к водороду, равном 3, причем данная смесь циркулирует в количестве 100 н. л/час в течение всего времени соПОлимеризации. Через 20 мин после начала пропускания газовой смеси в реактор вводят по каплям винилфуран и компоненты каталитической системы. Пропускание видаилфурана осуществляют в течение 60 мин при условиях, .аналогичных условиям введения катализаторов . После ввода катализаторов полимеризацию останавливают добавлением 20 мл этанола . Раствор сополимера выливают в этанол для осаждения сополимера, который затем промывают этанолом, потом сущат в сушильном шкафу иод вакуумом при 50-60°С. Получают 23 г кристаллического продукта , вискозиметрический мол. вес которого около 51000, т. пл. 133°С и показатель плавления 0,1. Этот сополи1мер этилена и винилфурана содержит 97,8 вес. % этилена и 2,2 вес. % винилфурапа . Пример 2. Сополимеризацию проводят так же, как в примере 1, заменяя гептан бензолом , трихлорид ванадила 1,5 ммоль трихлорида ванадия, комплексированного тетрагидофураном VCla 3 (тетрагидрофуран), и используя 45 ммоль монохлорида диэтилалюПолучают 33 г кристаллического сополимера этилена и винилфурана, мол. вес. которого 49000, показатель плавления 0,2 и т. пл. 134°С. Этот полимер содержит 2,4 вес. % винилфурана . Пример 3. В опыте, аналогичном примеру 2, заменяют винилфуран 25 ммоль а.ддукта циклопентадиенвинилфурана, который впрыскивают сразу, доводят молярное отношение этилена к водороду до 1,5 и вводят 1 ммоль комплексного соединения УСЦ-З (тетрагидрофуран ) и 30 ммоль монохлорида диэтиламина , цричем эти катализаторы впрыскивают в течение 40 мин.

Получают 25 г кристаллического сополимера , который содержит ио весу 97,5% этилена и 2,5% а ддукта циклопентадиенвинилфурана .

Пример 4. Опыт ведут таж же, как в примере 3, заменяя смесь этилена и водорода смесью п-ропена и этилена в молярном отношении пропена к этилену равном 1,2 и употребляя в качестве катализатора 2 ммоль трихлорида ванадила VOCls и 10 ммоль монохлорида диэтилалюмнния.

После сушки получают 13 г твердого продукта , И1меюш,его вид иевулканизованного эластомера. Этот сополимер содержит 41 вес. % этилена, 56,1 вес. % пропилена и 2,9 вес. % эддукта циклопентадиен-винилфурана .

Проводят вулканизацию продукта. В валKOiBOiM смесителе перемеши1вают 100 вес. ч. сополимера , полученного из 60 ч. газовой сажи HAF, 5 ч. окиси цинка, 0,32 ч. серы и 6,75 ч. 40%-ной перекиси дикумила. Затем омесь нагревают до 160°С в течение 1 час, получают вулканизованный продукт ос следующими механическими свойствами:

Прочность при растяжении, кг/см 210 Удлинение при разрыве, %320

Модуль эластичности при 300 % удлинении, кг/см 190

Твердость по ШОРУ А74

Отокок, %62

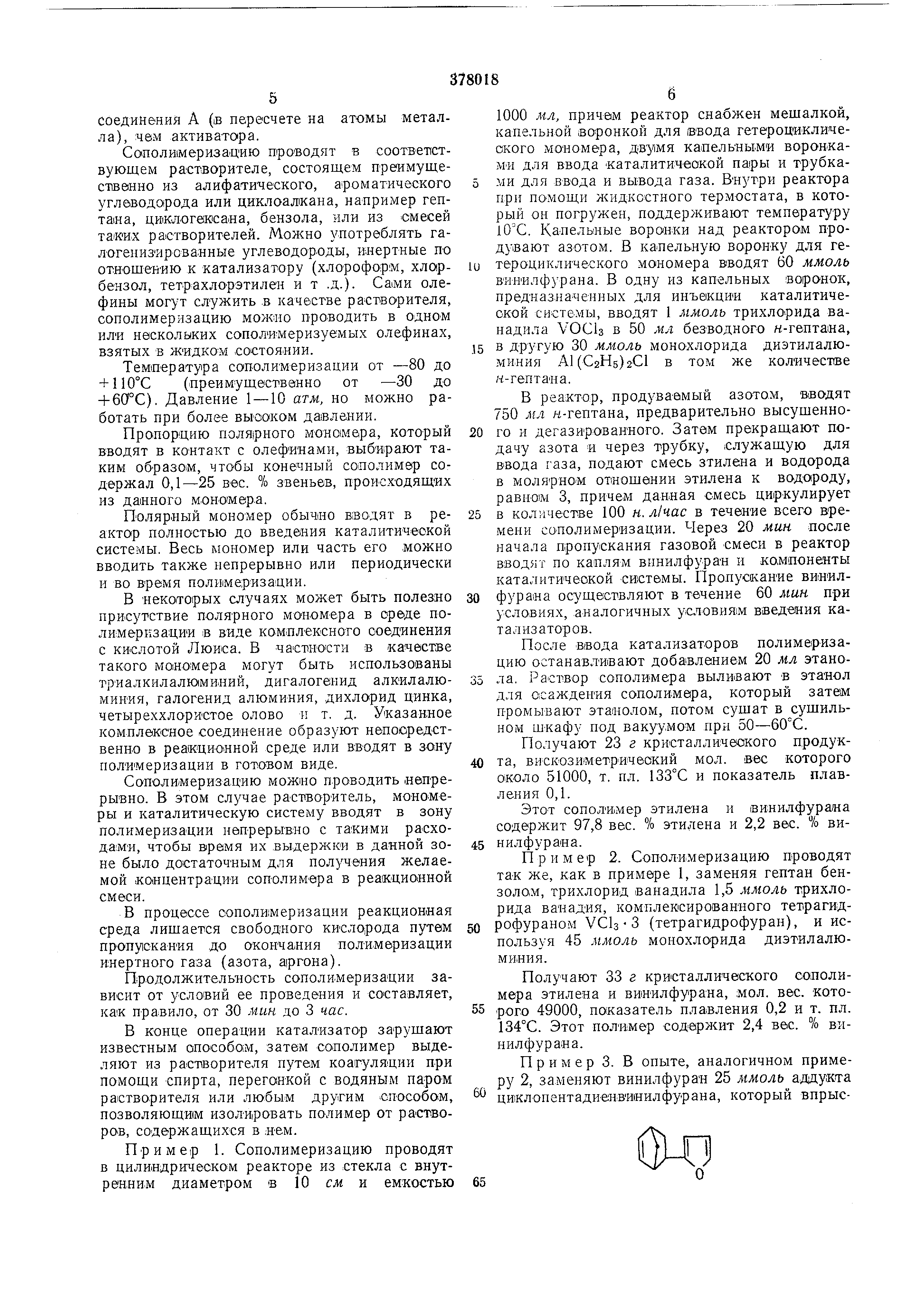

Пример 5. Опыт ведут так же, как в примере 1, заменяя винилфуран 25 ммоль октадеценоат фурфурила,

СНз - (СНг) 7 - СП СН - (СНа) 7 - СОО

и

о

доводя молярное отношение этилена к водороду в газовой омеои до 5,25 и применяя в качестве катализатора 2 ммоль комплексного соединения УС1з3 (тетрагидрофурана) и 60 ммоль монохлорида диэтилалюминия.

Получают 54,7 г ирметаллического сополимера (кристаллическая структура которого подтверждается рентгеноструктурным анализом ), обладающего виокозиметрическим мол. вес. 82000, показателем плавления 0,66 и т. пл. 132°С. Этот сополимер содержит 96,8 вес. % этилена и 3,2 вес. % октадеценоат фу.рфурила.

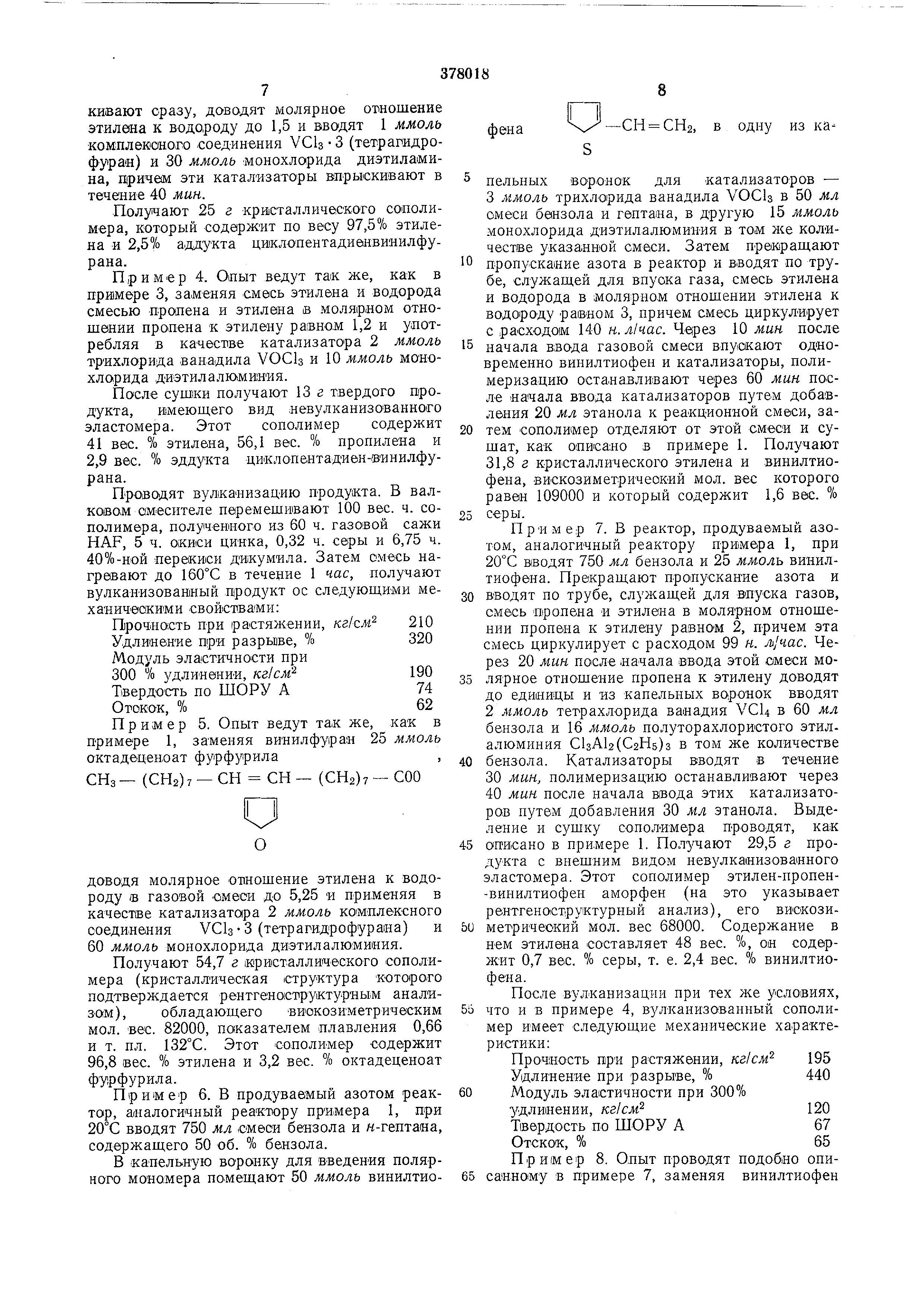

Пример 6. В продуваемый азотом реактор , аналогичный реактору примера 1, при 20°С вводят 750 мл смеси бензола и й-гептаиа, содержащего 50 об. % бензола.

В капельную воронку для введения полярного мономера помещают 50 ммоль винилтио-СН СН2, в одну из кафена

пельных воронок для катализаторов - 3 ммоль трихлорида ванадила VOCls в 50 мл смеси бензола и гептана, в другую 15 лгмоль монохлорида диэтилалюминия в том же количестве указанной смеси. Затем прекращают

10 пропускание азота в реактор и вводят по трубе , служащей для впуска газа, смесь этилена и водорода в молярном отношении этилена к водороду равном 3, причем смесь циркулирует с расходом 140 н.л1час. Через 10 мин после начала ввода газовой смеси впускают одновременно винилтиофен и катализаторы, полимеризацию останавливают через 60 мин после начала ввода катализаторов путем добавления 20 мл этанола к реакционной смеси, затем сополимер отделяют от этой смеси и сушат , как описано в примере 1. Получают 31,8 г кристаллического этилена и винилтиофена , вискозиметрический мол. вес которого равен 109000 и который содержит 1,6 вес. %

5 серы.

Пример 7. В реактор, продуваемый азотом , аналогичный реактору примера 1, при 20°С вводят 750 мл бензола и 25 ммолъ винилтиофена . Прекращают пропускание азота и

0 вводят по трубе, служащей для впуска газов, смесь пропена и этилена в молярном отношении пропена к этилену равном 2, причем эта смесь циркулирует с расходом 99 н. . Через 20 мин после начала ввода этой смеси молярное отношение пропена к этилену доводят до единицы и из капельных воронок вводят 2 ммоль тетрахлорида ванадия VCU в 60 мл бензола и 16 ммоль полуторахлористого этилалюминия С1зА12(С2П5)з в том же количестве

0 бензола. Катализаторы вводят в течение 30 мин, полимеризацию останавливают через 40 мин после начала ввода этих катализаторов путем добавления 30 мл этанола. Выделение и сушку сополимера проводят, как

5 описано в примере 1. Получают 29,5 г продукта с внешним видом невулканизоващного эластомера. Этот сополимер этилен-пропен-винилтиофен аморфен (на это указывает рентгеноструктурный анализ), его вискозии метрический мол. вес 68000. Содержание в нем этилена составляет 48 вес. %, он содержит 0,7 вес. % серы, т. е. 2,4 вес. % винилтиофена .

После вулканизации при тех же условиях,

5 что и в примере 4, вулканизованный сополимер имеет следующие механические характеристики:

Прочность при растяжении, кг/см 195 Удлинение при разрыве, %440

Модуль эластичности при 300%

удлинении, кг/см 120

Твердость по ШОРУ А67

Отскок, %65

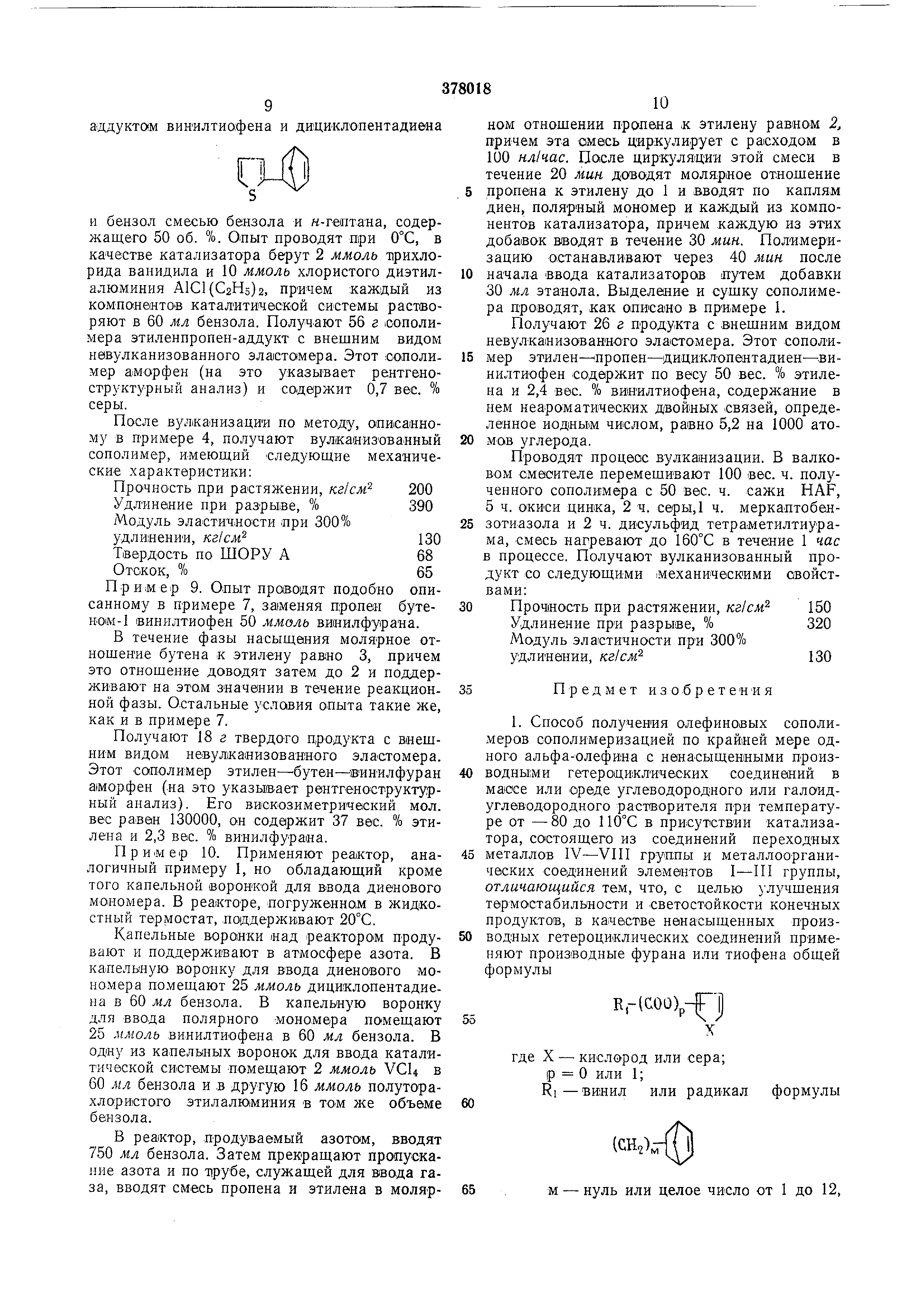

Пример 8. Опыт проводят подобно опи5 санному в примере 7, заменяя винилтиофен

аддуктом винилтиафена и дици-клопентадиена

и бензол смесью бензола и н-гептана, содержащего 50 об. %. Олыт проводят при 0°С, в качестве катализатора берут 2 ммоль Т1рихлорида ванидила и 10 ммоль хлористого днэтилалю ,миния А1С1(С2Н5)2, причем каждый из компанеитОВ каталитической системы растворяют в 60 мл бензола. Получ ают 56 г 1сополимера этиленпропен-аддукт с внешним видом невулканизованного эластомера. Этот сополимер аморфен (на это указывает рентгеноструктурный анализ) и содержит 0,7 вес. % серы.

После вул1ка(низации по методу, описанному в примере 4, получают вулкаиизованный сополимер, имеющий следующие механические характеристики:

Прочность при растяжении, кг/см 200

Удлинение при разрыве, %390

Модуль эластичности при 300%

удлинении, KzlcM 130

твердость по ШОРУ А68

Отскок, %65

Пример 9. Опыт проводят подобно описанному в примере 7, заменяя пропен бутеHOiM-l винилтиофен 50 ммоль винилфурана.

В течение фазы насыщения молярное отношение бутена к этилену равно 3, причем это отношение доводят затем до 2 и поддерживают на это,м значении в течение реакционной фазы. Остальные условия опыта такие же, как и в примере 7.

Получают 18 г твердого продукта с внешним видОМ невулканизованного эластомера. Этот сополимер этилеп-бутен- вИНИлфуран аморфен (на это указыв ает рентгеноструктурный анализ). Его вискозиметрический мол. вес равен 130000, он содержит 37 вес. % этилена и 2,3 вес. % винилфурана.

Пример 10. Применяют реактор, аналогичный примеру 1, но обладающий кроме того капельной воронкой для ввода диенового мономера. В реакторе, погруженном в жидкостный термостат, лоддержнвают 20°С.

Капельные воронки «ад реактором продувают и поддерживают в атмосфере азота. В капельную воронку для ввода диенового мономера помещают 25 ммоль дициклопентадиена в 60 мл бензола. В капельную воронку для ввода полярного мономера помещают 25 ммоль винилтиофена в 60 мл бензола. В одну из капельных воронок для ввода каталитической системы помещают 2 ммоль VCU в 60 мл бензола и в другую 16 ммоль полуторахлористого этилалюминия в том же объеме бензола.

В реактор, .продуваемый азотом, вводят 750 мл бензола. Затем прекращают пропускание азота и по ирубе, служащей для ввода газа , вводят смесь пропена и этилена в молярном отнощении пропена ж этилену равном 2, причем эта омесь циркулирует с расходом в 100 нл1час. После циркуляции этой смеси в течение 20 мин доводят моляриое отношение

пропена к этилену до 1 и вводят по каплям диен, полярный мономер и каждый из компонентов катализатора, причем каждую из этих добавок вводят в течение 30 мин. Полимеризацию останавливают через 40 мин после

начала ввода катализаторов путем добавки 30 мл этанола. Выделение и сушку сополимера проводят, как описаио в примере 1.

Получают 26 г продукта с внешним видом невулканизованного эластомера. Этот сополимер этилен- пропен-дициклопентадиен--винилтиофен содержит по весу 50 вес. % этилена и 2,4 вес. % винилтиофена, содержание в нем неароматических двойных связей, определенное йодным числом, равно 5,2 на 1000 атомов углерода.

Проводят процесс вулканизации. В валковом смесителе перемешивают 100 вес. ч. полученного сополимера с 50 вес. ч. сажи HAF, 5 ч. окиси цинка, 2 ч. серы, ч. меркаптобензотиазола и 2 ч. дисульфид тетраметилтиурама , смесь нагревают до 160°С в течение 1 час в процессе. Получают вулканизованный продукт со следующими .механическими свойствами:

150

Проч1ность при растяжении, кг/см Удлинение при разрыве, % 320 Модуль эластичности при 300% удлинении, кг/см

130

Предмет изобретения

1. Способ получения олефиновых сополимеров сополимеризацией по крайней мере одного альфа-олефина с ненасыщенными производными гетероциклических соединений в маюсе или ореде углеводородного или галоидуглеводородного растворителя при температуре от -80 до 110°С в присутствии катализатора , состоящего из соединений переходных

металлов группы и металлооргаиических соединений элементов I-П1 группы, отличающийся тем, что, с целью улучшения термостабильности и светостойкости конечных продуктов, в качестве ненасыщенных производных гетероциклических соединений применяют производные фурана или тиофена общей формулы

R,-(GOO)p-

где X - кислород или сера; р О или 1; RI - винил или радикал

формулы

(СНо)

IM

нуль или целое число от 1 до 12,

м 11 в случае, если р О, Ri-Сг-Сао - алкилен в случае если р 1. Причем, гетероцикл фурана или тиофеиа может быть незамещенным или иметь 1-3 ааместителя, выбранных из группы содержащей атомы галогенов и алки- 5 ловые, ариловые, циклоалкиловые, алкокси, 12 ариложи или диаминоалкиловые радикалы с 1-16 атомами углерода. 2. Способ по п. 1, отличающийся тем, что процесс проводят в присутствии .алифатических , алициклическях Или шдоциклических несопряженных диенов в качестве дополнительных мономеров.

Реферат

Формула

Комментарии