Труба комбинированная композитная армированная цилиндрическая для транспортирования жидких продуктов под высоким давлением - RU178532U1

Код документа: RU178532U1

Чертежи

Описание

Область техники

Полезная модель относится к жестким комбинированным армированным трубам большого диаметра с повышенной габаритно-весовой эффективностью, предназначенным для транспортирования жидких продуктов под высоким давлением.

Уровень техники

К трубам-оболочкам из полимерных композиционных материалов предъявляются высокие требования по прочности, надежности и герметичности, такие трубы должны обладать минимальной массой и наименьшей стоимостью. При этом многообразие возможных технических решений по замене традиционных (из металлов, керамики, полимеров) конструкционных материалов на композитные определяется не только изменяющимся технологиями и компонентно-сырьевой базой, но и тем фактом, что в зависимости от конкретных технических требований к проектируемому изделию, конструкторско-технологическое решение по структуре, составу и характеристикам композита будет также различно. Кроме того, одинаковое по целевым техническим показателям решение может быть достигнуто при различных за счет применяемых разных материалов экономических издержках. Например, углепластик - это весьма дорогой материал, и его применение в трубах может быть оправдано лишь тогда, когда требуются экстремально высокие характеристики, в то же время, стеклопластик при относительной дешевизне не может обеспечить такие высокие технические характеристики. Все это приводит к необходимости разработки номенклатуры Парето-оптимальных решений по составу и структуре гибридного композитного материала стеклоуглепластика, т.е. решений, одновременно обеспечивающих как высокие технические показатели, так и низкую экономическую стоимость этих решений. Правильный выбор решения по замене традиционного материала на композитный обеспечивает совершенствование целевых характеристик конечного изделия, что создает для него конкурентное технико-экономическое преимущество по сравнению с существующими аналогами.

Известна труба, содержащая внутренний, наружный и праймерный слои (см. патент США 3886024. Толстостенные армированные волокном композитные структуры и способ их изготовления, МПК F16L 9/14, 27.05.1975 г.). Внутренние и наружные слои этой трубы выполнены в виде отдельных оболочек, телескопически вставленных одна в другую; на сопрягаемые поверхности оболочек предварительно наносят праймерный слой - клей.

Недостаток такой трубы заключается в неоднородности стенки трубы, возникающей в процессе телескопической сборки оболочек из-за сдвига при этом их клеевых слоев по длине с образованием неустранимых пустот между оболочками, и малой герметической способностью композиционных слоев, и повышенными габаритно-весовыми показателями получаемой трубы.

Известен МНОГОСЛОЙНЫЙ КОРПУС (см. патент РФ №2112652, МПК B29D 9/00, F16L 9/12, В32В 5/28, 16.02.1996) (в том числе трубы), содержащий несколько слоев из смеси связующего и волокнистого наполнителя, взятых в различных соотношениях, внутренний из которых содержит углеродную ткань, а наружный - стекловолокнистый наполнитель, и промежуточный слой, отличающийся тем, что внутренний слой образован намоткой слоев углеткани, пропитанной фенолформальдегидным связующим, промежуточный слой выполнен из термопластичного полимера, а наружный силовой слой содержит стекловолокно, пропитанное эпоксидной смолой дианового типа с соотношением толщин слоев от 1:1(1-45) мм до 6:6(10-45) мм, причем корпус дополнительно снабжен защитными слоями из термопластичных полимеров, слоями терморегуляции и теплоизоляции, придающими корпусу новые эксплуатационные свойства.

Недостатками указанных аналогов является то, что трубчатые конструкции имеют низкую эксплуатационную надежность из-за низких сдвиговых характеристик в ходе эксплуатации, они трудоемки в изготовлении и имеют высокие габаритно-весовые показатели, что отрицательно сказывается на экономической эффективности при изготовлении и монтаже.

В качестве ближайшего аналога, выбранного в качестве прототипа, можно признать трубу из композиционных материалов (по патенту РФ №2166145 Труба из композиционных материалов для транспортирования газообразных и жидких продуктов под высоким давлением и способ ее изготовления (варианты), МПК F16L 9/12, опубликовано 27.04.2001). Данная труба содержит торцевые усиления, посадочные места для соединения со смежными элементами и силовой каркас, образованный слоями армирующих волокон, уложенных поочередно в каждом слое и скрепленных отвержденным полимерным связующим.

Данная труба имеет большую толщину стенки и габариты торцевых усилений за счет большого количества слоев из разнородных армировок, пропитанных и непропитанных связующим прослоек, что приводит к возникновению остаточных внутренних напряжений, а также сравнительно повышенную габаритно-весовую эффективность. Под повышением габаритно-весовой эффективностью понимается следующее: при снижении толщины стенки трубы за счет использования комбинированного материала (например, углестеклопластика), с долей угле- и стеклопластиковых слоев, взятых в различных соотношениях друг к другу, например, 60%:40% и строго ориентированной структуры армирования, снижается и масса погонного метра трубы, но при этом сохраняются требуемые характеристики по нагружению внутренним давлением, жесткости и прочности.

Раскрытие полезной модели

Техническая задача предлагаемого технического решения полезной модели заключалась в разработке комплексного решения по выбору материалов и схемы армирования комбинированной композитной трубы для водоводов высокого давления, водосбросных систем, сооружений нефтегазодобывающих, перерабатывающих генерирующих предприятий; решения, обеспечивающего оптимальные массово-габаритные показатели трубы при обеспечении монолитности ее силовой оболочки с габаритно-весовой эффективностью, технологической рациональности ее производства при минимизации стоимости трубы.

Повышение габаритно-весовой эффективности достигается за счет изготовления трубы методом «мокрой» радиально-перекрестной намотки из нескольких конструкционных и функциональных материалов (функциональных полимерных слоев и конструкционных слоев из гибридного (или комбинированного) композита - стеклоуглепластика), взятых в определенных соотношениях, пропитанных полимерным эпоксидным связующим, расположенных со строго определенной оптимизированной угловой структурой армирования.

Предлагаемое решение может быть преимущественно выполнено методом «мокрой» спирально-перекрестной намотки волокнистого материала, без укладывания волокнистого материала вдоль оси трубы, за счет чего есть возможность автоматизации технологического процесса при производстве предлагаемого решения трубы. При намотке предлагаемой трубы формируется лента из жгутов стеклоровинга (для формирования слоев стеклопластика) и нитей углеволокна (для формирования слоев углепластика. Таким образом, в предлагаемом решении при формировании стенки трубы стеклопластиковая и углепластиковая составляющие формируются с определенной структурой (угол спирально-перекрестной намотки) для повышения размеростабильности.

Оптимизация структуры армирования материала стенки для обеспечения повышенной габаритно-весовой эффективности высоконагруженной трубы приводит к практическому снижению габаритно-весовых показателей трубы, при сохранении требуемых физико-механических показателей материала стенки трубы. При этом также преимущество предлагаемой полезной модели заключается в монолитности силовой оболочки с повышенной габаритно-весовой эффективностью.

По сравнению с выбранной в качестве прототипа трубой из композиционных материалов при ее внутреннем диаметре 265 мм, внутреннем давлении 4,0 МПа получен технический результат повышения габаритно-весовой эффективности за счет снижения толщины стенки трубы - на 23%, снижения веса погонного метра трубы - на 29%.

Конкретно технический результат достигается за счет использования в качестве силового несущего материала - комбинированного (или гибридного) композита - стеклоуглепластика, со строгой структурой армирования волокон, при объемной доле волокна 60%, в высоконагруженной комбинированной композитной армированной трубе большого диаметра, характеризующейся двухслойной полой цилиндрической конструктивной схемой, в которой внутренний слой выполнен из комбинированного композиционного материала - стеклопластика - на основе стеклоровинга марки ЕС-17-1200-350 СТО 5952-002-83458713-20015 и полимерного эпоксидного связующего марки ЭХД-МД ТУ В3-734-87, внешний слой выполнен из комбинированного композиционного материала - углепластика - на основе углеродного волокна марки Toray T700SC и полимерного эпоксидного связующего марки ЭХД-МД ТУ В3-734-87, с внутренним диаметром трубы от 400 до 3200 мм; с коэффициентом запаса трубы по прочности не менее 4,5; со строго ориентированной структурой армирования волокон при объемной доле волокна 60% в комбинированном материале стенки высоконагруженной трубы; с углами общей структуры армирования комбинированного композиционного материала - углестеклопластика [±32°40%/±88°60%] - относительно осевого направления трубы, при этом монослои стеклопластика (СП) - ±32°, монослои углепластика (УП) - ±88°; с возможностью эксплуатации при рабочем внутреннем давлении от 4 до 40 МПа, с удельной кольцевой жесткостью не менее 15000 Н/м2 при относительной деформации 3%; с ограничением на прочность стенки трубы при растяжении в осевом направлении не менее 25% от прочности при растяжении в окружном направлении. При этом:

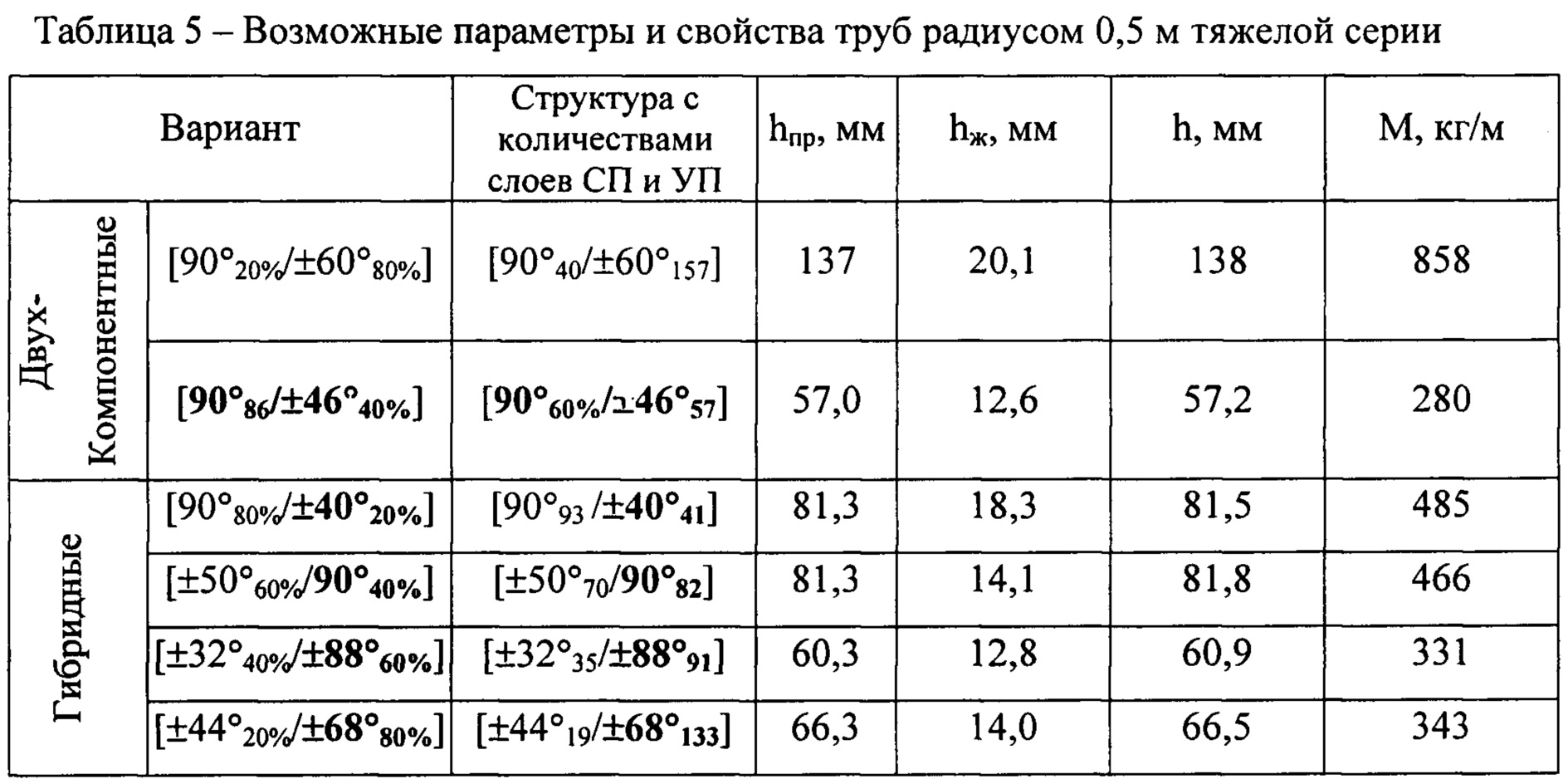

труба радиусом 0,5 м с возможностью легкого нагружения внутренним давлением до 4 МПа имеет следующие конструктивные параметры: минимальную толщину по условию обеспечения прочности hпр, мм = 6,0; минимальную толщину по условию обеспечения жесткости hж, мм = 12,8; общую толщину стенки трубы h, мм = 13,6; погонную массу трубы М, кг/м = 11,5;

труба радиусом 0,5 м с возможностью среднего нагружения внутренним давлением до 10 МПа имеет следующие конструктивные параметры: минимальную толщину по условию обеспечения прочности hnp, мм = 15,0; минимальную толщину по условию обеспечения жесткости hж, мм = 12,8; общую толщину стенки трубы h, мм = 15,5; погонную массу трубы М, кг/м = 84,1;

труба радиусом 0,5 м с возможностью тяжелого нагружения внутренним давлением до 40 МПа имеет следующие конструктивные параметры: минимальную толщину по условию обеспечения прочности hпр, мм = 60,3; минимальной толщину по условию обеспечения жесткости hж, мм = 12,8; общую толщину стенки трубы h, мм = 60,9; погонную массу трубы М, кг/м = 331.

Перечень фигур

Сущность заявленной полезной модели поясняется графическими материалами:

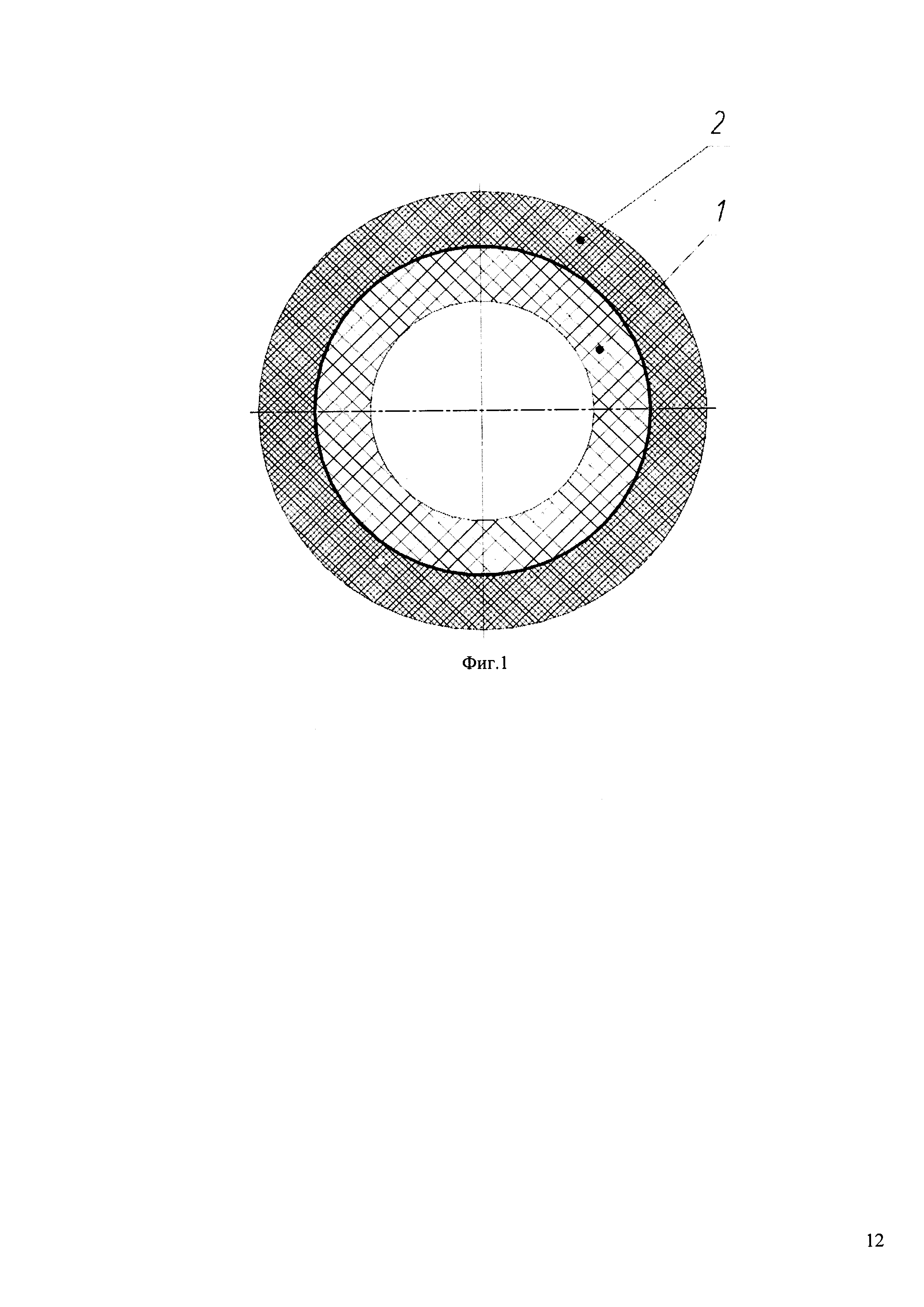

фиг. 1 - структурная схема (поперечный разрез) трубы;

фиг. 2 - предельные напряжения первого разрушения в окружном направлении при соотношении осевых и окружных напряжений 1:4 для структур [90°/±ϕ] из стеклопластика ЕС-17-1200-350/ЭХД-МД;

фиг. 3 - предельные напряжения в окружном направлении при допущении необратимого деформирования при соотношении осевых и окружных напряжений 1:4 для структур [90°/±ϕ] из стеклопластика ЕС-17-1200-350/ЭХД-МД;

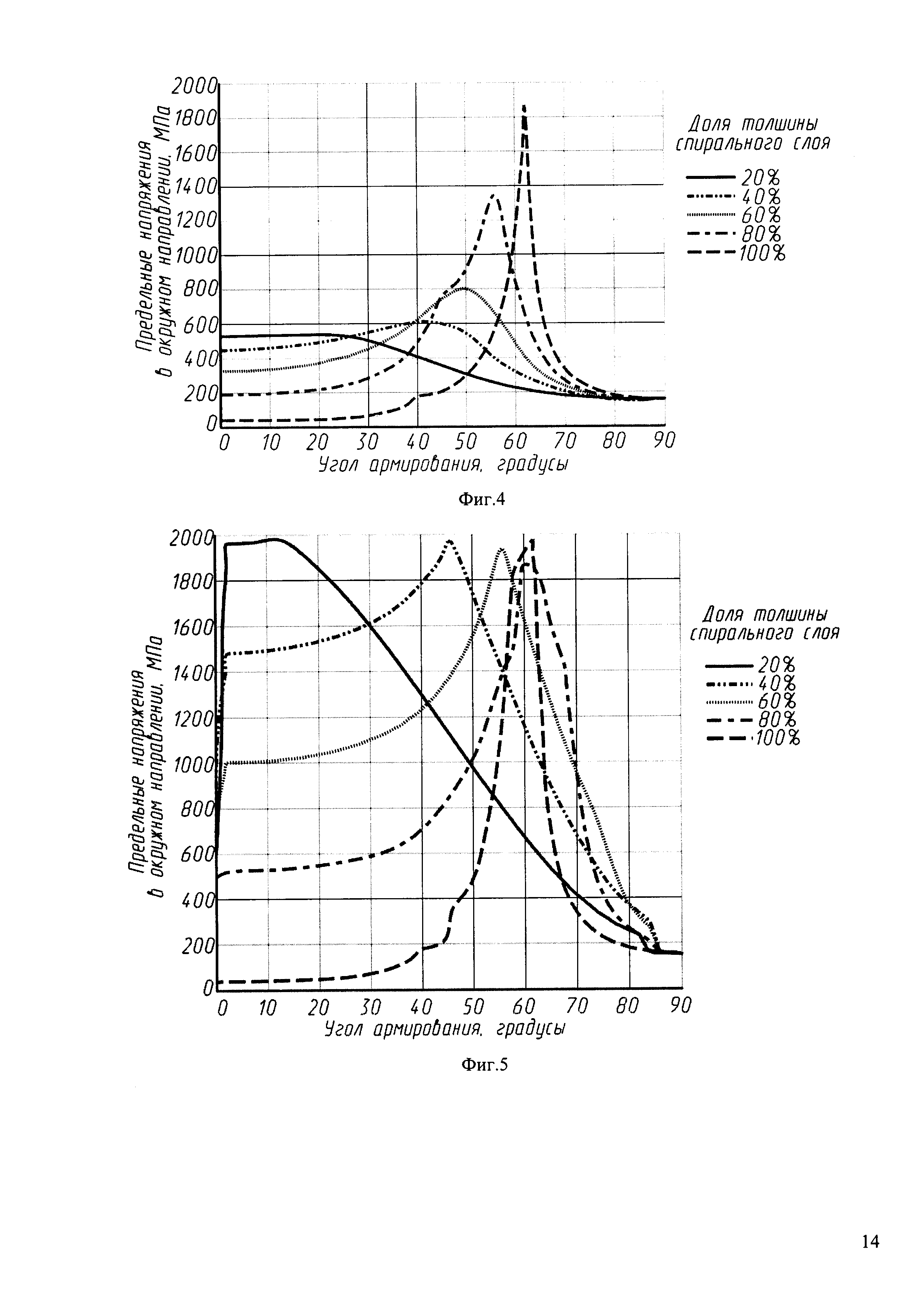

фиг. 4 - предельные напряжения первого разрушения в окружном направлении при соотношении осевых и окружных напряжений 1:4 для структур [90°/±ϕ] из углепластика Т700SС/ЭХД-МД;

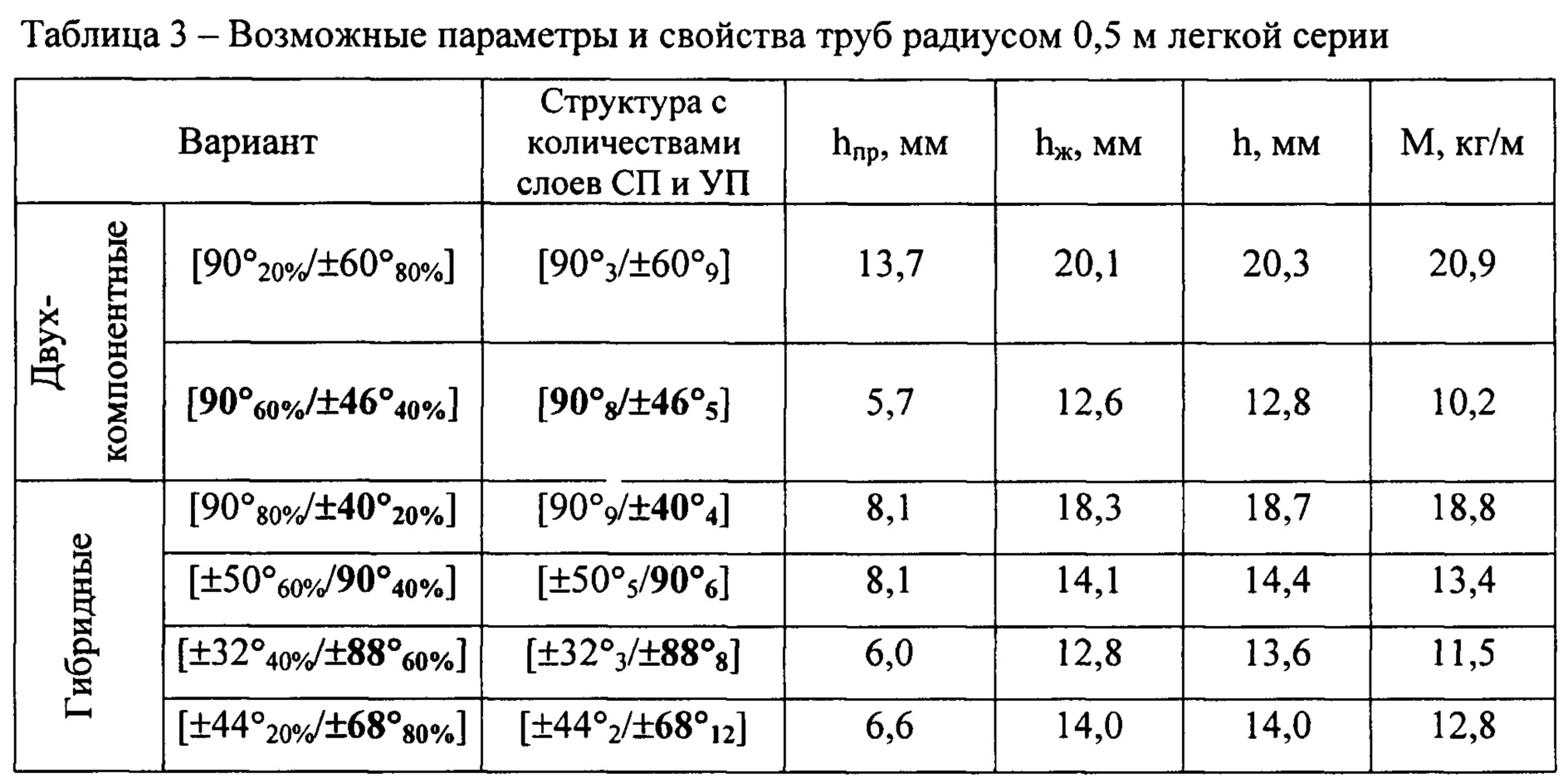

фиг. 5 - предельные напряжения в окружном направлении при допущении необратимого деформирования при соотношении осевых и окружных напряжений 1:4 для структур [90°/±ϕ] из углепластика Т700SС/ЭХД-МД.

Осуществление полезной модели

Предлагаемое техническое решение высоконагруженной комбинированной композитной армированной трубы большого диаметра с повышенной габаритно-весовой эффективностью было получено в ходе выполнения научно-исследовательской работы с получением совокупности комплексных решений высоконагруженных труб.

Комплексные решения разрабатывались:

а) для следующих конструкций высоконагруженных труб:

легкая (рабочее внутреннее давление до 4 МПа);

средняя (рабочее внутреннее давление от 4 МПа до 10 МПа);

тяжелая (рабочее внутреннее давление от 10 МПа до 40 МПа).

Типоразмер для всех серии труб (внутренний диаметр): от 400 до 3200 мм (400-1000 мм - шаг типоразмера 100 мм, 1000-3200 мм - шаг: 200 мм). Длина труб - 9 м;

б) при следующих требованиях и ограничениях:

Эксплуатация при температурах от -60 до +110°С.

Коэффициент запаса по прочности не менее 4,5.

Кроме условия прочности при внутреннем давлении, к конструкциям предъявляются следующие требования:

при относительной деформации 3% удельная кольцевая жесткость S согласно ГОСТ Р 55071-2012 (ISO 7685:1998) должна составлять не менее 15000 Н/м2;

ограничение на прочность стенки трубы при растяжении в осевом направлении - как правило, не менее 25% от прочности при растяжении в окружном направлении.

Для анализа были выбраны материалы стеклопластика ЕС-17-1200-350/ЭХД-МД и углепластика Т700SС/ЭХД-МД. Они обладают средними характеристиками в своих классах (стеклопластики и углепластики). В качестве связующего наполнителя стекло- и углепластиков предусмотрено недорогое, доступное на рынке полимерное эпоксидное связующее марки ЭХД-МД ТУ В3-734-87.

В рамках поставленной задачи структурная схема трубы показана на фиг. 1: внутренний слой 1 выполнен из стеклопластика (СП), а внешний слой 2 - из углепластика (УП).

Основные имитационные компьютерные расчеты в ходе выполнения НИР выполнялись с помощью программ для ЭВМ, зарегистрированных в Роспатенте:

1. Программа анализа и проектирования однонаправленных волокнистых композитов Designer of Layers (DeLay) / Смердов A.A. // Свидетельство о государственной регистрации программы для ЭВМ №2012612828, РФ от 21.03.2012 г.

2. Программа анализа и проектирования многослойных композитов Designer of Laminates (DeLam) / Смердов A.A. // Свидетельство о государственной регистрации программы для ЭВМ №2012613529, РФ от 13.04.2012 г.

3. Программа анализа процессов деформирования и разрушения многослойных композитных материалов WinSTRAN / Смердов А.А. и др. // Свидетельство о государственной регистрации программы для ЭВМ №2012613542, РФ от 13.04.2012 г.

4. Программа анализа и проектирования многослойных композитных стержней и оболочек Designer of Composite Bars & Shells (DeBarS) / Смердов A.A. // Свидетельство о государственной регистрации программы для ЭВМ №2012613294, РФ от 06.04.2012 г.

На фиг. 2-5 приводятся графики средних предельных напряжений в окружном направлении в зависимости от структурных параметров стенки трубы. Принято, что на стенку трубы одновременно действует внешнее давление и осевая нагрузка, создающая напряжение, равное 25% от среднего напряжения в окружном направлении.

Фиг. 2 и 3 показывают свойства структур из стеклопластика, фиг. 4 и 5 - из углепластика, соответственно. На фиг. 2 и 4 показаны напряжения первого разрушения, на фиг. 3 и 5 - напряжения, соответствующие предельной несущей способности материала при допущении необратимого деформирования.

Комбинированный (или гибридный) композиционный материал, используемый в силовой несущей структуре высоконагруженной трубы, рассматривался на основе стеклопластика на основе стеклоровинга марки ЕС-17-1200-350 СТО 5952-002-83458713-20015, и углепластика, на основе углеродного волокна Toray T700SC, и связующего ЭХД-МД ТУ В3-734-87. При указании гибридных структур слои стеклопластика показаны обычным шрифтом, а слои углепластика - жирным курсивом (прим.: двухкомпонентные (негибридные и некомбинированные) структуры - материалы, полученные на основе волокнистого материала одного типа (стеклянный ровинг или углеродная нить) и полимерного связующего, т.е. чистый стеклопластик или чистый углепластик).

Труба формируется методом «мокрой» намотки пропитанных связующим стеклоровинга и углеродного волокна, взятых в различных соотношениях, с оптимизированной, строго определенной угловой структурой армирования:

при соотношении слоев стеклопластика и углепластика 80%:20%: [90°80%/±40°20%],

при соотношении слоев стеклопластика и углепластика 60%:40%: [±50°60%/90°40%],

при соотношении слоев стеклопластика и углепластика 40%:60%: [±32°40%/±88°6o%],

при соотношении слоев стеклопластика и углепластика 20%:80%: [±44°20%/±68°80%].

Если выбирать структуры по предельной несущей способности, то следует отметить, что для стеклопластика максимальная прочность для каждого типа структур примерно одинакова. Наилучшими по прочности являются структуры [±62°], [90°20%/±60°80%], [90°40%/±56°60%], [90°60%/±46°40%] и [90°80%/±ϕ20%], где угол ϕ можно выбирать в широком диапазоне от 2° до 18°. Для углепластика наибольшая прочность достигается практически на тех же структурах, за исключением того, что для структуры [90°80%/±ϕ20%] угол ϕ можно выбирать в диапазоне от 2° до 12°. Поскольку нормативный запас прочности составляет 4,5, целесообразно выбирать такие структуры, для которых при рабочем давлении выполнялось бы условие прочности по первому разрушению, а при давлении с коэффициентом запаса 4,5 - условие прочности и предельной несущей способности. Для стеклопластика такими структурами являются [±60°] и [90°20%/±60°80%], для углепластика - [±62°], [90°40%/±56°60%] и [90°60%/±46°40%], причем предпочтение следует отдать одной из двух последних. Поскольку прочность углепластика значительно превышает прочность стеклопластика, прочность комбинированных (или гибридных) стеклоуглепластиковых структур будет тем выше, чем больше в них доля углепластика. Однако при этом значительно возрастает и стоимость таких материалов.

В таблицах 1 и 2 приводятся результаты оптимизации, в рамках поставленной задачи, по максимизации прочности структур вида [±ϕ1/+ϕ2], в которых первый слой 1 выполнен из стеклопластика (в таблице обозначено СП), а второй 2 - из углепластика (в таблице обозначено УП). В таблицах приведены соответствующие значения максимальных окружных напряжений.

Данные, приведенные в таблицах 1 и 2, свидетельствуют о том, что для оптимальных гибридных структур разница между напряжениями первого разрушения и предельной несущей способностью значительно меньше, чем для двухкомпонентных, армирующее волокно (стеклоровинг или углеродное волокно) и связующее.

Для каждого серии (легкой, средней, тяжелой) труб в соответствующих таблицах 3-5 приведены по шесть вариантов (два двухкомпонентных и четыре комбинированных (гибридных) структур для наглядного показа повышения габаритно-весовой эффективности высоконагруженных композитных труб большего диаметра.

Лучшими для предлагаемой полезной модели комбинированных труб по габаритно-весовой эффективности являются варианты серий труб, приведенные в предпоследних строчках таблиц 3-5 (прим.: параметры этих лучших вариантов указаны в формуле полезной модели).

По сравнению с двухкомпонентной стеклопластиковой трубой при использовании комбинированного (гибридного) композиционного материала стенки высоконагруженной трубы легкой серии снижают габаритно-весовые показатели на 8-10%, для средней серии - на 35-40%, для тяжелой серии - 40-43%.

По сравнению с трубами из традиционных применяемых материалов, например, стальных по ГОСТ 31447-2012, при использовании гибридного композиционного материала стенки высоконагруженной трубы, габаритно-весовые показатели снижаются на 60-80% при тех же рабочих давлениях.

По сравнению с выбранной в качестве прототипа трубой из композиционных материалов при ее внутренним диаметре 265 мм; внутреннем давлении 4,0 МПа получен технический результат повышения габаритно-весовой эффективности за счет снижения: толщины стенки трубы - на 23%, снижения веса погонного метра трубы - на 29%.

Одновременно обеспечиваются монолитность силовой оболочки трубы с повышенной габаритно-весовой эффективностью и технологическая рациональность ее производства.

Реферат

Полезная модель относится к жестким комбинированным армированным трубам большого диаметра с повышенной габаритно-весовой эффективностью, предназначенным для транспортирования жидких продуктов под высоким давлением. Повышение габаритно-весовой эффективности достигается за счет изготовления трубы методом «мокрой» радиально-перекрестной намотки из нескольких конструкционных и функциональных материалов (функциональных полимерных слоев и конструкционных слоев из гибридного (или комбинированного) композита - стеклоуглепластика), взятых в определенных соотношениях, пропитанных полимерным эпоксидным связующим, расположенных со строго определенной оптимизированной угловой структурой армирования. По сравнению с выбранной в качестве прототипа трубой из композиционных материалов при ее внутреннем диаметре 265 мм; внутреннем давлении 4,0 МПа получен технический результат повышения габаритно-весовой эффективности за счет снижения толщины стенки трубы - на 23%, снижения веса погонного метра трубы - на 29%. Технический результат достигается за счет использования в качестве силового несущего материала - комбинированного (или гибридного) композита - стеклоуглепластика, со строгой структурой армирования волокон, при объемной доле волокна 60%, в высоконагруженной комбинированной композитной армированной трубе большого диаметра, характеризующейся двухслойной полой цилиндрической конструктивной схемой, в которой внутренний слой выполнен из комбинированного композиционного материала - стеклопластика - на основе стеклоровинга марки ЕС-17-1200-350 СТО 5952-002-83458713-20015 и полимерного эпоксидного связующего марки ЭХД-МД ТУ В3-734-87, внешний слой выполнен из комбинированного композиционного материала - углепластика - на основе углеродного волокна марки Toray T700SC и полимерного эпоксидного связующего марки ЭХД-МД ТУ В3-734-87, с внутренним диаметром трубы от 400 до 3200 мм; с коэффициентом запаса трубы по прочности не менее 4,5; со строго ориентированной структурой армирования волокон при объемной доле волокна 60% в комбинированном материале стенки высоконагруженной трубы; с углами общей структуры армирования комбинированного композиционного материала - углестеклопластика [±32°/±88°] - относительно осевого направления трубы, при этом монослои стеклопластика (СП) - ±32°, монослои углепластика (УП) - ±88°; с возможностью эксплуатации при рабочем внутреннем давлении от 4 до 40 МПа, с удельной кольцевой жесткостью не менее 15000 Н/мпри относительной деформации 3%; с ограничением на прочность стенки трубы при растяжении в осевом направлении не менее 25% от прочности при растяжении в окружном направлении. 3 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Многослойный корпус

Комментарии