Трубчатое изделие, устройство и способ экструдирования - RU2178354C2

Код документа: RU2178354C2

Чертежи

Описание

Изобретение относится к трубчатому изделию, содержащему по меньшей мере три слоя: базовый слой, самый внутренний слой, выполненный из пластмассы посредством непрерывного экструдирования, причем базовый слой и самый внутренний слой плохо склеиваются друг с другом, и между базовым слоем и самым внутренним слоем имеется связующий слой.

Изобретение дополнительно относится к устройству для экструдирования многослойного изделия, содержащего, по меньшей мере, внутренний пластмассовый слой и связующий слой.

Изобретение относится также к способу экструдирования, в котором экструдируется многослойное изделие, содержащее, по меньшей мере, внутренний пластмассовый слой и связующий слой.

Известно трубчатое изделие, содержащее, по меньшей мере, три слоя, а именно базовый слой, внутренний слой, выполненный из пластмассы и связующий слой, расположенный между базовым и внутренним слоем, причем использованы базовый и внутренний слой, плохо склеивающиеся друг с другом, а связующий и внутренний слой получены одновременным экструдированием их на базовый слой (заявка EP 0353977, кл. B 29 C 47/02, 1990).

Для известного устройства для экструдирования характерны высокие давления и высокие механические напряжения на участке насадки, то есть на участке центрального трубопровода экструдирования. Существующие конструкции не позволяют во многих случаях использовать такие устройства.

Задачей изобретения является исключение указанного недостатка. Эта задача решается в трубчатом изделии, содержащем, по меньшей мере, три слоя, а именно базовый слой, внутренний слой, выполненный из пластмассы и связующий слой, расположенный между базовым и внутренним слоем, причем использованы базовый и внутренний слой, плохо склеивающиеся друг с другом, а связующий и внутренний слой получены одновременным экструдированием их на базовый слой, за счет того, что связующий слой состоит из вспененного термопластичного материала, по меньшей мере, в одном промежуточном слое.

Согласно предпочтительным формам выполнения базовый слой может состоять из земли в грунте, или может быть выполнен из металла, покрытого пластмассой.

Кроме того, базовый слой может содержать радиальные канавки или ребра.

Согласно еще одной предпочтительной форме выполнения неровная внутренняя поверхность базового слоя может быть пененным связующим слоем, а внутренние поверхности связующего слоя и самого внутреннего слоя являются, преимущественно, гладкими.

Является целесообразным, чтобы связующий слой содержал мелкозернистое заполняющее вещество.

Кроме того, внутренний слой изделия может быть изготовлен из ориентированной пластмассы, связующий слой может содержать ориентированные пузырьки пластмассы, самый внутренний слой и/или связующий слой может представлять собой полиэтилен с поперечными связями, связующий слой может состоять из привитого полиэтилена.

Согласно предпочтительной форме выполнения трубчатое изделие соединяют вместе с другим аналогичным изделием посредством втулки из пластмассы с поперечными связями, которая имеет диаметр, сжатый до размера меньше нормального, или изделие соединяют вместе с другим аналогичным изделием посредством втулки, устанавливаемой с внутренней стороны соединения, и зажимного хомута, устанавливаемого с внешней стороны соединения.

Кроме того, указанная задача решается в устройстве для экструдирования, содержащем средство для экструдирования многослойного изделия, имеющего, по меньшей мере, внутренний пластмассовый слой и связующий слой, и расширяющийся конус, за счет того, что устройство расположено внутри трубчатого базового слоя, связующий слой выполнен из вспененного термопластичного материала, который вместе с внутренним слоем прижимается с помощью расширяющегося конуса к базовому слою.

Согласно изобретению соответствующий способ экструдирования многослойного изделия, содержащего, по меньшей мере, внутренний пластмассовый слой и связующий слой, при котором пластмассовый и связующий слой одновременно экструдируют внутри трубчатого базового слоя и прижимают к нему, отличается тем, что в качестве связующего слоя используют вспененный термопластичный материал, а прижатие внутреннего пластмассового слоя и связующего слоя к трубчатому базовому слою осуществляют расширяющимся конусом.

В случае соответствующей изобретению конструкции насадки, которая расширяется наружу и в которой зазор для подачи материала увеличивается после его сжатия, давление, действующее на элементы устройства для экструдирования, можно существенно сбалансировать, благодаря чему может повышаться срок службы устройства.

Кроме того, если зазор открыт на внешней периферии устройства экструдирования или около нее, предпочтительно исполнительный механизм для каждого ротора и средство исполнительного механизма, приводящего ротор, размещают у задней стороны устройства для экструдирования таким образом, что исполнительный механизм располагается в радиальном направлении устройства для экструдирования в пределах контура, определяемого другими компонентами устройства для экструдирования. В таком случае устройство для экструдирования легко изготовить таким образом, чтобы участок насадки определял в радиальном направлении внешние размеры всего устройства для экструдирования, вследствие чего значительно увеличиваются возможности использования устройства.

Новая возможность использования получается, например, когда устройство для экструдирования соединяют с устройством для гофрирования, используемым для изготовления, например, гофрированных труб, и устройство для экструдирования можно полностью расположить внутри устройства для гофрирования. В настоящее время материал должен подаваться в устройство для гофрирования длинной насадкой, так что материал проходит в устройстве в течение длительного времени и необходимо большое количество стабилизирующей добавки. При использовании устройства для гофрирования для изготовления двухслойной гофрированной трубы устройство для экструдирования можно также формировать с двойной конической конструкцией.

Расположение исполнительного механизма (механизмов) у задней части устройства для экструдирования позволяет также осуществлять использование устройства у задней части машины, выполняющей отверстие, например в грунте, вследствие чего устройство для экструдирования приспосабливают для изготовления пластмассовой трубы в отверстии, выполненной машиной. Дело в том, что очень легко конструировать коническое экструдирующее устройство таким образом, чтобы имелось значительное отверстие через экструдирующее устройство, через которое легко осуществлять соединение с машиной, выполняющей отверстие. Другая новая возможность создается в том случае, что устройство для экструдирования используется для покрытия, например, стальных труб изнутри. В таком случае внутреннюю поверхность стальной трубы можно одновременно покрывать термически изолирующей клеящей пластмассои и внутренним слоем, изготавливаемым, например, из РЕХ, расположенным внутри клеящей пластмассы. Такие трубы можно соединять, например, втулкой из пластмассы с поперечными связями. Во всех вариантах осуществления, где исполнительные механизмы расположены у задней стороны устройства для экструдирования, источник подачи пластмассового материала в устройство, естественно, также располагают с задней стороны.

Ниже изобретение поясняется более подробно со ссылкой на

прилагаемые чертежи, на которых:

на фиг. 1 показано устройство для экструдирования пластмассового материала, в котором пластмассовый материал подается в устройство либо в постоянной,

предпочтительно порошкообразной или гранулированной форме, либо полностью или частично расплавленной форме;

фиг. 2 - вид сбоку в поперечном разрезе другого варианта осуществления устройства

для экструдирования, в котором вращающие механизмы для роторов расположены на задней стороне устройства для экструдирования;

фиг. 3 - вид сбоку в поперечном разрезе третьего устройства для

экструдирования, расположенного внутри устройства для гофрирования;

фиг. 4 - фрагмент устройства, показанного на фиг. 3;

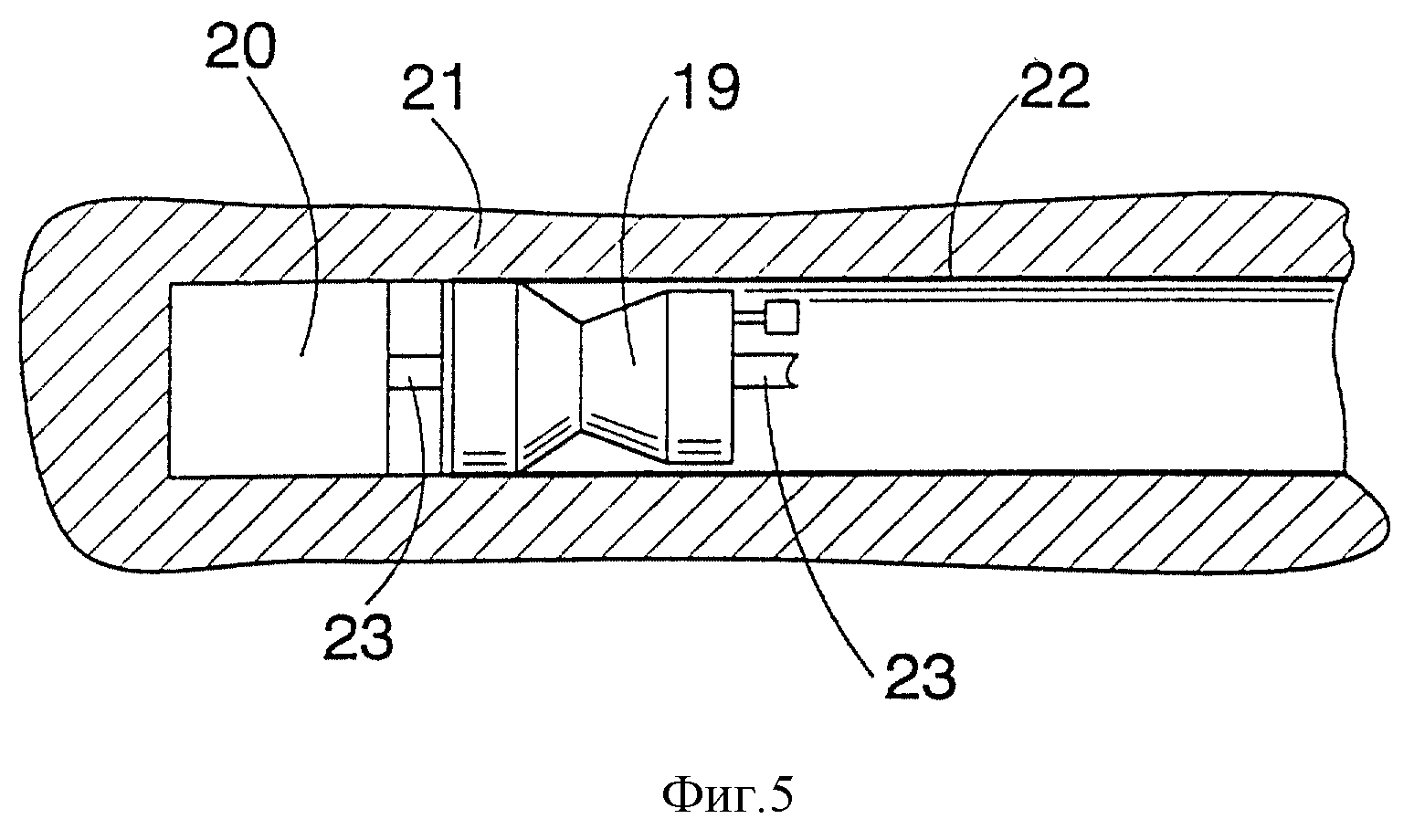

фиг. 5 - устройство для экструдирования, перемещающееся на

задней стороне машины, выполняющей отверстие под землей и подготавливающей пластмассовую трубу в отверстии, выполненном машиной;

фиг. 6 - вид поперечного сечения трубы, покрытой посредством

показанного на фиг. 5 устройства;

фиг. 7 - вид сбоку в поперечном разрезе четвертого соответствующего изобретению устройства для экструдирования;

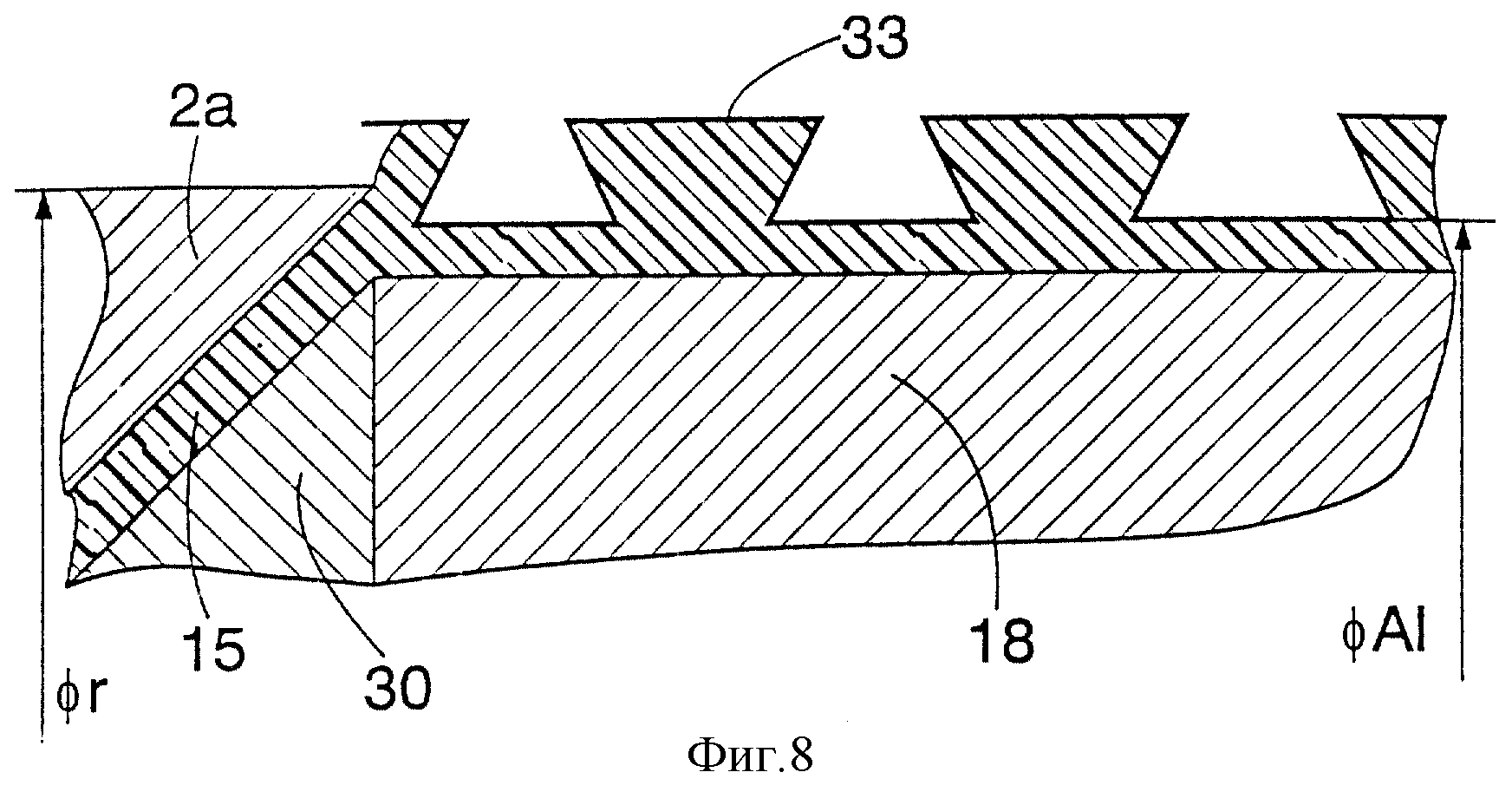

фиг. 8 - фрагмент устройства,

показанного на фиг. 7;

фиг. 9 - покрытие трубы с внешней стороны и внутри двумя различными устройствами для экструдирования;

фиг. 10 - покрытие трубы, расположенной на месте, с

внутренней стороны устройством для экструдирования.

На фиг. 1 показано устройство для экструдирования пластмассового материала, в котором пластмассовый материал подается в устройство либо в постоянной, предпочтительно порошкообразной или гранулированной форме, либо полностью или частично расплавленной форме. Это устройство для экструдирования содержит внешний статор 1, ротор 2, внутренний статор 6, кольцевой зазор 3, расположенный между внешним статором 1 и ротором 2, и, соответственно, другой кольцевой зазор 3, расположенный между внутренним статором 6 и ротором 2 для подлежащего экструдированию пластмассового материала и исполнительный механизм 5 для вращения ротора 2.

Ротор 2 имеет коническую форму и поверхности статоров 1 и 6 имеют коническую форму, по меньшей мере, на стороне ротора 2, то есть, по меньшей мере, внутренняя поверхность внешнего статора 1 и внешняя поверхность внутреннего статора 6 имеют коническую форму. Исполнительный механизм 5 содержит двигатель и, например, систему шестерен или зубчатую передачу. Двигателем может быть, например, гидромотор, электродвигатель или какой-либо другой, известный сам по себе двигатель, который подходит для этой цели. Гидравлический привод имеет особое преимущество, например, когда устройство для экструдирования используют при соединении с машиной, выполняющей отверстие в грунте, и в этом случае машина, выполняющая отверстие, и устройство для экструдирования могут питаться от одного источника электроэнергии. Если исполнительный механизм 5 содержит зубчатую передачу, скорость вращения ротора можно регулировать требуемым образом с помощью системы регулирования. С другой стороны, например, когда используется электродвигатель, зубчатая передача не требуется, поскольку скорость вращения ротора 2 легко регулируется известным способом посредством регулирования скорости вращения вала электродвигателя.

Экструдирующее устройство дополнительно содержит подводящий трубопровод 7, по которому подлежащий экструдированию материал поступает в зазор 3. Подача материала в подводящий трубопровод 7 осуществляется подающим устройством 8. Подающим устройством 8 может быть, например, подающий червяк, насос или какое-то другое известное устройство. При наличии подающего устройства можно регулировать скорость потока подаваемого материала в подводящий трубопровод. Материал можно подавать из подводящего трубопровода 7 в зазор 3 между внешним статором 1 и ротором 2. Ротор 2 дополнительно содержит отверстия 9, через которые некоторая часть материала, находящегося в подводящем трубопроводе 7, может течь во внутренней части ротора 2 в зазор 3 между внутренним статором 6 и ротором 2. Можно также использовать отдельные подводящие трубопроводы и устройства подачи для отдельной подачи подлежащего экструдированию материала в экструдирующее устройство и внутреннюю часть ротора. 2 известным способом. При вращении ротора 2 подлежащий экструдированию материал течет в направлении потока A в устройстве для экструдирования по канавкам, выполненным в роторе 2 и (или) статорах. Для наглядности изображения устройства эти канавки на чертеже не показаны.

Диаметр кольцевого зазора 3 вначале непрерывно уменьшается в направлении потока A, подлежащего экструдированию пластмассового материала, а зазор содержит, во-первых, зону подачи 3a, затем зону плавления 3b и в конце зону сжатия 3c в вышеупомянутом направлении потока A. После ротора 2 зазоры 3, образованные на различных сторонах ротора 2, сходятся в виде единого зазора 3. Чтобы сбалансировать давления Р и напряжения, диаметр центрального зазора 3, соответственно, непрерывно увеличивается на участке отрезка зазора в направлении стрелки A, подлежащего экструдированию пластмассового материала после того, как зазоры 3 с различных сторон ротора 2 сходятся вместе в виде единого зазора 3. В этом примере выполнения диаметр зазора 3 линейно увеличивается сразу же после ротора 2, а конечный участок зазора имеет постоянный диаметр, то есть зазор расположен параллельно средней оси устройства для экструдирования.

На фиг. 2 представлен вид сбоку в поперечном разрезе второго варианта выполнения устройства для экструдирования согласно изобретению. Ссылочные позиции на фиг. 2 соответствуют ссылочным позициям на фиг. 1. Соответствующее фиг. 2 устройство для экструдирования содержит два конических ротора: внешний ротор 2a, размещенный между внешним статором 1 и промежуточным статором 10, и внутренний ротор 2b, расположенный между внутренним статором 6 и промежуточным статором 10. Для наглядности изображения устройства на чертеже не показаны канавки, выполненные в роторах и (или) статорах. Исполнительный механизм 5 расположен так, чтобы вращать роторы 2a и 2b. Скорости вращения роторов 2a и 2b можно регулировать по-разному, если это необходимо, и (или) их скорости вращения можно делать регулируемыми независимо друг от друга. Материал подается в зазоры 3, расположенные на внешней стороне и внутренней стороне внешнего ротора 2a посредством подводящего трубопровода 7 и подающего устройства 8. В соответствии с этим материал, подаваемый к внутренней части внутреннего ротора 2b и через отверстия 13 к внешней части ротора, подается посредством второго подводящего трубопровода 11 и второго подающего устройства 12.

Зазор 3 открыт на внешней периферии устройства для экструдирования. Исполнительный механизм 5 и подающие устройства 8 и 12 размещены у задней части устройства для экструдирования таким образом, что они располагаются в радиальном направлении устройства для экструдирования в пределах контура, определяемого самой отдаленной внешней точкой зазора 3 устройства для экструдирования, причем эта внешняя периферия отмечена на прилагаемом чертеже позицией ⌀u.

На фиг. 3 показан третий вариант выполнения устройства для экструдирования согласно изобретению, расположенные внутри устройства для гофрирования. Ссылочные позиции на фиг. 3 соответствуют ссылочным позициям на фиг. 1 и 2. Устройство для гофрирования содержит металлические литейные формы 14, которые перемещаются вперед и которые имеют рифленую внутреннюю поверхность, к которой прижимается пластическая масса 15 для изготовления ребристых труб. Поскольку сама конструкция устройства для гофрирования известна, здесь не дается ее более подробное описание. Подающее устройство 8 и исполнительный механизм 5 для вращения ротора 2 размещены у задней стороны устройства для экструдирования таким образом, что они располагаются в радиальном направлении в пределах наиболее отдаленной внешней части зазора 3, то есть в пределах внешней периферии ⌀u. Устройство для экструдирования в этом случае можно расположить внутри устройства для гофрирования и нет необходимости использовать длинные насадки, где пластическая масса 15 слишком быстро охлаждается, прежде чем попадет в канавки металлических литейных форм 14. Начальная часть ротора 2 имеет форму сужающегося конуса, а конечный участок ротора имеет форму расширяющего конуса. Таким образом, ротор 2 на каждой стороне образует отдельные зазоры 3, которые идут к наружной периферии ⌀u устройства для экструдирования. Ротор 2 содержит канавки 4, по которым подлежащий экструдированию материал поступает из устройства для экструдирования. Однако у конца ротора 2 имеется гладкая поверхность, не содержащая канавок. Таким образом, подлежащий экструдированию материал образует плавный поток и по существу не содержит ребер, создаваемых канавками. Далее, не имеющий канавок участок создает и поддерживает поле спирального ориентирования. Это ориентирование остается в застывшем изделии, благодаря чему экструдированная форма изделия соответствует металлическим литейным формам.

У оснований канавок металлических литейных форм 14 имеются каналы всасывания 16, обеспечивающие прохождение пластической массой 15 через весь путь до основания канавок металлических литейных форм 14. Далее, благодаря соответствующему прохождению потока материала пластической массы 15 по различным сторонам ротора 2 можно получить трубу, содержащую отверстия 17 в канавках металлических литейных форм. Устройство для экструдирования дополнительно содержит оправку 18, и пластмассовая труба образуется, когда с различных сторон заготовки пластмассовой трубы проходят металлическая литейная форма 14 и оправка 18.

На фиг. 4 показан фрагмент устройства по фиг. 3. Ссылочные позиции на фиг. 4 соответствуют ссылочным позициям на фиг. 1-3. На фиг. 4 четко показано, каким образом устройство выполняет отверстие 17 в гофрированной трубе. Потоки пластической массы 15a и 15b пропускаются таким образом, что подлежащая экструдированию пластмассовая труба содержит два слоя. Вместо каналов всасывания 16 отверстия 17 можно образовать посредством сопел для продувания воздуха или другого подходящего газа через ротор 2 с целью выполнения отверстия 17.

На фиг. 5 схематически показано соответствующее изобретению устройство для экструдирования, связанное с машиной, выполняющей отверстие в грунте. Машина 20 приспособлена для выполнения отверстия в грунте 21. Устройство для экструдирования 19, в свою очередь, выполнено с возможностью перемещения совместно с машиной 20 и одновременного создания пластмассовой трубы 22 в отверстии, выполненном машиной 20. Соединения 23 для управления и исполнительного механизма машины 20 для выполнения отверстия могут проходить через полое устройство для экструдирования 19. Для наглядности изображения устройства на фиг. 5 не показано средство, необходимое для перемещения машины 20 и устройства 19 для экструдирования.

На фиг. 6 представлена стальная труба, которая покрыта пластмассой с внутренней стороны, и в которой слой 24, расположенный на стали, является слоем 25 термически изолирующей клеящей пластмассы, а второй слой 26 представляет полиэтилен с поперечными связями, то есть РЕХ. Клеящей пластмассой может быть, например, привитый полиэтилен. Слой 25 клеящей пластмассы предпочтительно вспенивают. Когда стальную трубу покрывают с внутренней стороны, покрывающую пластмассу вначале нагревают так, чтобы ее диаметр оставался большим, так как при охлаждении пластмассы диаметр пластмассового слоя уменьшается. Вспененная клеящая пластмасса слоя 25 прилипает к поверхности стальной трубы, но не препятствует усадке внешней части. В таком случае пузырьки пены вытягиваются в радиальном направлении, то есть пузырьки пены ориентируются в радиальном направлении, что повышает прочность трубы. Вспененная клеящая пластмасса слоя 25 содержит, предпочтительно, по меньшей мере, 10%, предпочтительно 25% мелкозернистого заполняющего вещества, например карбоната кальция. Таким образом, можно повысить модуль упругости, то есть повысить прочность конструкции. Далее, вспененная клеящая пластмасса слоя 25 является очень хорошим тепловым изолятором слоя 26. С другой стороны, когда стальную трубу покрывают с внешней стороны, ориентацию прижатой внутри пластмассы можно эффективно сохранить, поскольку стальная труба эффективно охлаждает трубу с внешней стороны. В случае необходимости соединения покрытых таким образом стальных труб можно использовать, например, втулку 27 из пластмассы с поперечной связью 2, которую прижимают и нагревают на месте. Втулка 27 из пластмассы с поперечной связью стремится вернуться к размеру диаметра, предшествующего сжатию, и обеспечивается расширение посредством нагрева. В этом случае соединение оказывается чрезвычайно прочным. Можно также использовать для соединения втулку 28, которую закрепляют с внутренней стороны соединения мастикой или каким-либо другим клеящим веществом и эту втулку 28 можно выполнить так, чтобы она прилипала к трубе. Можно также использовать электроплавление. С внешней стороны соединения можно расположить хомут 29, который делают из прочного материала и который можно располагать так, чтобы он находился на металлическом слое 24 из стали. Хомут 29 испытывает осевые растягивающие нагрузки. Соединение можно также выполнять посредством сварки, так что клеящая пластмасса слоя 25 действует как хороший тепловой изолятор относительно самого внутреннего слоя. Покрытие стальных труб можно осуществить способом, показанным на фиг. 5. Аналогичным способом можно также покрывать другие металлические трубы и бетонные трубы.

На фиг. 7 представлен вид сбоку в поперечном разрезе устройства для экструдирования согласно изобретению. Ссылочные позиции на фиг. 7 соответствуют ссылочным позициям на фиг. 1-6. Показанное на фиг. 7 устройство для экструдирования содержит один неподвижный статор - промежуточный статор 10. На внешней стороне статора имеется вращаемый внешний ротор 2a, а на внутренней стороне имеется вращаемый внутренний ротор 2b. Поверхность промежуточного статора 10 на стороне внешнего ротора имеет коническую форму, и, соответственно, поверхность внешнего ротора 2a на стороне промежуточного статора 10 имеет коническую форму. Промежуточный статор 10 содержит канавки 4, по которым подлежащий экструдированию материал поступает в зазор между промежуточным статором 10 и внешним ротором 2a из устройства для экструдирования при вращении внешнего ротора 2a. Согласно соответствующему принципу внутренний ротор 2b содержит канавки, по которым подлежащий экструдированию пластмассовый материал поступает из устройства для экструдирования при вращении внутреннего ротора 2b. Для наглядности изображения на прилагаемом чертеже показан только исполнительный механизм 5, вращающий внешний ротор 2a. Что касается внутреннего ротора 2b, здесь может быть один или несколько исполнительных механизмов. Можно также устанавливать один общий исполнительный механизм для вращения и внешнего ротора 2a и внутреннего ротора 2b, вследствие чего каждый ротор вращается одной и той же шестерней, так что роторы, естественно, вращаются в противоположных направлениях. Если каждый ротор имеет свой собственный исполнительный механизм, направления вращения роторов можно, естественно, выбирать таким образом, чтобы они были одинаковыми или противоположными. За внутренним ротором 2b следует способный вращаться конус расширения 30. Конус расширения 30 вращается вместе с вращающимся средством 31. В случае наличия вращающего средства 31 конус расширения 30 может вращаться либо с той же, либо с отличающейся скоростью относительно ротора 2b в том же или в другом направлении, соответствующим требуемой ориентации. Соответствующее изобретению устройство для экструдирования служит для изготовления самой внутренней трубы многослойной трубы и устройство содержит средство для получения внешнего слоя трубы - средство изготовления внешнего слоя посредством спирального наматывания ленты на трубу. Эти средства ради наглядности изображения устройства на чертеже не показаны. Показанное на фиг. 7 устройство для экструдирования осуществляет перемещение пластической массы 15 внутренней трубы вращательным способом так, что может создаваться очень хорошее слипание слоев между собой. Можно также охлаждать оправку 18, потому что при охлаждении полосой 32 и оправкой 18 пластической массы может эффективно застывать ориентация массы. Полосу 32 можно изготавливать, например, из стекловолокна или ею может быть полипропиленовая полоса, ориентированная в одном направлении.

Полоса 32 предпочтительно состоит из внешнего электродного слоя 32a, изоляционного слоя 32b и внутреннего электродного слоя 32c. Внешний электродный слой 32a можно изготавливать, например, из электропроводящей пластмассы или алюминиевой фольги. Изоляционный слой 32b может состоять, например, из спеченной или нормальной вспененной пластмассы, ячейки которой содержат, например, наполнитель. Вспененная пластмасса предпочтительно содержит отверстия типа, например, воздушных проходов через нее. Внутренний электродный слой 32c может иметь структуру, аналогичную структуре внешнего электродного слоя 32a. С помощью вышеописанного способа можно получить трубу, используемую, например, в тех случаях, когда через трубу может проходить гвоздь, тогда между электродными слоями появляется короткое замыкание, что предупреждает пользователя о серьезном повреждении. Трубу можно использовать, например, в качестве газовой трубы внутри здания. С другой стороны, между электродными слоями может создаваться разность потенциалов вследствие прижима к поверхности трубы в каком-либо месте, например, кирпича, в этом случае вольтметр может обнаружить изменение разности потенциалов изоляционных слоев. Применение трубы полезно, например, при прокладке трубы в грунте, в такой ситуации можно учитывать, например, проблемы, вызываемые чрезмерной нагрузкой. Таким образом, можно обнаруживать чрезмерное увеличение давления внутри трубы. Уровни предупреждения об опасности, грозящей трубе, можно легко определять посредством регулирования внешней жесткости кольца трубы относительно внутренней жесткости и жесткости пенопласта. С другой стороны, когда труба используется в качестве вентиляционной или канализационной и водоотводящей трубы внутри здания, в трубе может появляться шум коллектора, тогда на внешней поверхности можно соответственным образом создавать волну противоположного направления, чтобы заглушить шум, появляющийся в трубе. Далее, внешнюю поверхность можно использовать для создания звука, например, предупредительного сигнала. Разность потенциалов между электродными слоями можно также использовать в качестве барьера для влаги, чтобы молекулы воды не могли приводить к коррозии поверхности трубы. В соответствии с этим, когда изоляционный слой становится влажным, он оказывает влияние на разность потенциалов, вследствие чего трубу можно использовать в качестве датчика для обнаружения утечек, например, в районных магистральных трубах. Прочность трубы может повышаться, например, при использовании для электродного слоя алюминия. Электродные слои можно, естественно, использовать, например, для электрического нагрева или для определения месторасположения трубы, поскольку, например, алюминий можно легко обнаружить в земле посредством, например, индикатора металла. С другой стороны, на электроды можно также подавать звуковые сигналы и слышимый звук можно использовать для облегчения определения месторасположения. Изолирующий или изоляционный пенопластовый слой, расположенный между электродами, можно также видоизменять, например сажей, с обеспечением частичной проводимости, вследствие чего сжатие изолятора непосредственно действует, например, на разность потенциалов. Его можно также использовать в разбрызгивателях, поскольку быстрый нагрев металлической фольги действует на электрическое соединение между пленками. Вследствие своей большой прочности, получающейся от сочетания металла и ориентированной пластмассы и возможностей использования аварийных сигналов, трубу можно применять также, например, для прибрежных газовых и нефтяных труб и для больших магистральных трубопроводов. Посредством подачи высокочастотного колебания на пару электродов по-видимому, можно предотвратить бактериальный рост на внешней и (или) внутренней поверхностях трубы.

Электродные слои можно располагать таким образом, чтобы внешний электродный слой 32a оказался более жестким, вследствие чего труба будет реагировать главным образом на сигналы, поступающие изнутри, или таким образом, чтобы внутренний электродный слой оказался более жестким, вследствие чего труба будет реагировать главным образом на сигналы с внешней стороны.

Показанное на фиг. 7 устройство можно также располагать с возможностью его вращения посредством монтирования устройства для экструдирования на подшипниках, вследствие чего, например, можно избежать накопления допусков при изготовлении пленок. В этом случае материал трубчатого изделия выходит из вращающегося экструдирующего устройства, и, естественно, выход также должен быть вращательного типа. Здесь можно использовать клинья 43 с внешней стороны устройства для перемещения внешнего ротора 2a в радиальном направлении. При таком способе можно регулировать толщину создаваемого устройством внешнего слоя из пластмассового материала 15. Вращающийся конус 30 может выполняться подвижным в осевом направлении, вследствие чего посредством изменения места вращающегося конуса 30 можно регулировать толщину внутреннего слоя подлежащего экструдированию материала 15. Благодаря подаче подлежащего экструдированию материала отдельными подводящими трубопроводами к разным сторонам промежуточного статора 10 можно регулировать поток материала посредством подающего устройства так, чтобы потоки материала, подаваемые к каждой стороне, определяли толщину различных слоев. Внешний ротор 2a, внутренний ротор 2b и конус экструдирования 30 предпочтительно вращаются в одном направлении, вследствие чего подлежащий экструдированию пластмассовый материал жестко наматывается вместе с подаваемой полосой 32, и подлежащая экструдированию труба образует ровную конструкцию. Промежуточный статор 10 содержит электрические резисторы 44, вследствие чего подлежащий экструдированию материал можно нагревать главным образом, из середины материала через промежуточный статор 10, что повышает эффективность нагрева.

На фиг. 8 показан фрагмент устройства, показанного на фиг. 7. Ссылочные позиции на фиг. 8 соответствуют ссылочным позициям на фиг. 1-7. В случае фиг. 8 вместо полосы 32 подается алюминиевая полоса 33 с целью образования внешнего слоя. Алюминиевую полосу 33 можно прикреплять к прилегающему алюминиевому профилю по спирали, образованной полосой, например, посредством непрерывной сварки, точечной сварки или приклеивания, либо каким-то другим известным способом. На алюминиевой полосе 33 могут также выполняться канавки, как показано на фиг. 8. В таком случае диаметр ⌀r самого внешнего потока подаваемой массы 15 предпочтительно больше внутреннего диаметра ⌀A1 алюминиевого профиля 33, вследствие чего можно гарантировать прижимание пластической массы 15 к основанию канавок и можно изготавливать пластмассовую трубу с алюминиевым покрытием высокой прочности. Вместо плоского алюминиевого профиля пластмассовый материал может иметь, например, полое квадратное поперечное сечение, что сильно повышает жесткость трубы. Этот тип жесткой трубы с внутренним слоем, имеющим линейное ориентирование, с высокой прочностью на растяжение можно использовать, например, при подаче сточных вод под давлением.

На фиг. 9 показано еще одно применение устройства для экструдирования согласно изобретению. Ссылочные позиции на фиг. 9 соответствуют ссылочным позициям на фиг. 1-8. Слой пластмассы подается устройством 19 для экструдирования к внутренней части трубы, подлежащей изготовлению из алюминиевой полосы 33. Затем слой 35 пластмассы подается на алюминиевую трубу вторым устройством для экструдирования, которое имеет коническую форму. Подлежащую изготовлению трубу протягивают механизмом 36 таким образом, что подаваемый устройством для экструдирования 34 слой пластмассы прилипает к поверхности трубы на расстоянии от устройства для экструдирования 34. Механизм 36 для протягивания может быть подсоединен вращательным образом. Протягивание подлежащей изготовлению трубы происходит потому, что из-за слоя, выполненного из алюминия или какого-либо другого металла, труба становится хорошо тянущейся. Таким образом, в пластмассовом слое 35 создается осевая ориентация. Устройство 19 для экструдирования обеспечивает внутри алюминиевой трубы пластмассовый слой, содержащий круговую ориентацию. Таким образом, получается труба, которая содержит алюминиевый слой, а внутри алюминиевого слоя имеется пластмассовый слой с круговой и (или) осевой ориентацией, и с внешней стороны имеется пластмассовый слой с осевой ориентацией, вследствие чего получается очень прочная труба.

На фиг. 10 схематически показано использование устройства для экструдирования согласно изобретению для покрытия сточных труб изнутри. Требуемые устройства можно размещать под землей для покрытия внутренней части сточной трубы 38 через первый водосборник 37a и второй водосборник 37b. Устройство 19 для экструдирования перемещают в сточной трубе посредством протягивания его тросом 39. Трос 39 наматывают на барабан 40. Трос 39 направляется посредством направляющих роликов 41. В случае фиг. 10 устройство 19 для экструдирования вначале протягивают тросом 39 рядом с первым водосборником 39a. Затем устройство для экструдирования включают в работу для создания пластмассовой трубы 22 и его протягивают тросом 39 ко второму водосборнику 37b. Подачу материала и энергии к устройству 19 для экструдирования можно реализовать по трубопроводу 42 из блока, расположенного на земле. Устройство 19 для экструдирования можно, естественно, также разместить таким образом, чтобы оно изготавливало пластмассовую трубу 22 в противоположном показанному на фиг. 10 направлении.

Изобретение описано выше с помощью только нескольких предпочтительных вариантов осуществления. Однако специалистам в данной области техники ясно, что изобретение не ограничивается вышеприведенными примерами, а в пределах объема прилагаемой формулы изобретения могут изменяться различные варианты осуществления изобретения. Следовательно, простейшая форма устройства для экструдирования содержит только один неподвижный статор и один способный вращаться ротор, между которыми имеется конический зазор. Соответствующие изобретению способ и устройство можно, естественно, использовать также для изготовления, например, ориентированных пленок, или труб, или шлангов высокого давления.

Реферат

Изобретение относится к трубчатому изделию, способу экструдирования многослойного изделия и устройству для его осуществления. Трубчатое изделие содержит, по меньшей мере, три слоя: базовый слой, внутренний слой и связующий слой. Внутренний слой выполнен из пластмассы. Связующий слой расположен между базовым и внутренним слоями, причем использованы базовый и внутренний слои, плохо склеивающиеся друг с другом. Связующий и внутренний слои получены одновременным экструдированием их на базовый слой. Связующий слой состоит из вспененного термопластичного материала, по меньшей мере, в одном промежуточном слое. В способе экструдирования внутренний и связующий слои одновременно экструдируют внутри трубчатого базового слоя и прижимают к нему. Прижатие внутреннего пластмассового слоя и связующего слоя к трубчатому базовому слою осуществляют расширяющимся конусом. Устройство для экструдирования содержит средство для экструдирования многослойного изделия и расширяющийся конус. Устройство расположено внутри трубчатого базового слоя. Изобретение позволяет сбалансировать давление, действующее на элементы устройства, повысить срок службы устройства. 3 с. и 11 з. п. ф-лы, 10 ил.

Формула

20.09.1995 - по п. 1;

20.06.1996 - по пп. 2-5, 9-14;

29.04.1996 - по пп. 6, 7, 8.

Комментарии